Режимы резания при токарной обработке и точении: таблицы формул, расчет подачи и скорость

25.08.2020

Подготовимся к проведению одной из наиболее распространенных операций. Рассмотрим расчет подачи и режимов резания при токарной обработке. Его важность сложно переоценить, ведь если он проведен правильно, то помогает сделать техпроцесс эффективным, снизить себестоимость производства, повысить качество поверхностей деталей. Когда он выбран оптимально, это самым положительным образом влияет на продолжительность работы и целостность инструментов, что особенно важно в перспективе длительной эксплуатации станков с поддержанием их динамических и кинематических характеристик. И наоборот, если его неверно выбрать и взять не те исходные показатели, ни о каком высоком уровне исполнения продукции говорить не придется, возможно, вы даже столкнетесь с браком.

Режимы резания: что это такое

Это целый комплекс характеристик, задающих условия проведения токарной операции. Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

В число основных показателей входит глубина, скорость, подача, в список дополнительных – масса объекта, припуски, частота, с которой вращается шпиндель, и в принципе любая характеристика, влияющая на результат обработки. И важно взять те из них, что обеспечат лучшую итоговую точность, шероховатость и экономическую целесообразность.

Есть несколько способов провести расчет режимов резания при точении:

- • аналитический;

- • программный;

- • табличный.

Первый достаточно точный и до появления мощной компьютерной техники считался самым удобным. По нему все вычисления осуществлялись на основании паспортных данных оборудования: мощность двигателя, частоту вращения шпинделя и другие показатели подставляли в уже проверенные эмпирические выражения и получали нужные характеристики.

С разработкой специализированного ПО задача калькуляции существенно упростилась – все операции выполняет машина, быстрее человека и с гораздо меньшей вероятностью совершения ошибок.

Когда под рукой нет компьютера или формул, зато есть опыт, можно определить подходящие критерии на основании нормативных и справочных данных из таблиц. Но для этого необходимо учитывать все изменения значений, даже малейшие, что не всегда удобно в условиях производства.

Особенности определения режимов резания при точении

В первую очередь нужно выбрать глубину обработки, после нее – подачу и скорость. Важно соблюсти именно такую последовательность – в порядке увеличения степени воздействия на инструмент. Сначала вычисляются те характеристики, которые могут лишь минимально изменить износ резца, в конце те, что влияют на ресурс по максимуму.

Параметры следует определять для предельных возможностей оборудования, в обязательном порядке учитывая размеры, металл исполнения, конструкцию инструмента.

Важным пунктом является нахождение подходящей шероховатости. Плюс, правильнее всего взять лезвие под конкретный материал, ведь у того же чугуна одна прочность и твердость, а у алюминия – совсем другая. Не забывайте также, что в процессе происходит нагрев детали и возрастает риск ее деформации.

Выбор режима резания при точении на токарном станке продолжается установлением типа обработки. Какой она будет, черновой или чистовой? Первая грубая, для нее подойдут инструменты, выполненные из твердых сталей и способные выдержать высокую интенсивность техпроцесса. Вторая тонкая, осуществляется на малых оборотах, со снятием минимального слоя металла.

Глубина определяется количеством проходов, за которые убирается припуск. Подача представляет собой расстояние, преодолеваемое кромкой за вращение заготовки, и может быть одного из трех типов:

- • минутная;

- • на зуб;

- • на оборот.

Скорость в значительной степени зависит от того, какая именно операция выполняется, например, при торцевании она должна быть высокой.

Характеристики режимов резания

Прежде чем подробно рассмотреть все основные параметры, скажем еще несколько слов о методах вычислений. Точнее, о том, как от графики перешли к аналитике и компьютеризации.

По мере совершенствования производства даже самые подробные таблицы оказывались все менее удобными: столбцы, колонки, соотношения – на изучение этого и поиск нужного значения уходило огромное количество времени. И это при том, что основные показатели связаны между собой, и уменьшение/увеличение одного из них провоцировало менять остальные.

Установив столь очевидную зависимость, инженеры стали пользоваться аналитическим способом, то есть продумали эмпирические формулы, и начали подставлять в них частоту вращения шпинделя, мощность силового агрегата и подачу и находить нужные характеристики. Ну а развитие компьютеров и появление вычислительного ПО серьезно упростило задачу и защитило итоговые результаты от ошибок человеческого фактора.

Схема расчетов режима резания на токарном станке

Порядок действий следующий:

- • Выбираете, каким инструментом будете пользоваться в данной ситуации; для хрупких материалов подойдет лезвие со сравнительно небольшими показателями прочности, но для твердых – с максимальными.

- • Определяете толщину снимаемого слоя и число проходов, исходя из актуального метода обработки. Здесь важно обеспечить оптимальную точность, чтобы изготовить изделие с минимальными погрешностями геометрических габаритов и поверхностей.

Теперь переходим к рассмотрению конкретных характеристик, играющих важную роль, и к способам их практического нахождения или изменения.

Глубина резания при токарной обработке на станке

Ключевой показатель для обеспечения качества исполнения детали, показывающий, сколько материала нужно убрать за один проход. Общее количество последних вычисляется с учетом следующего соотношения припусков:

- • 60% – черновая;

- • от 20 до 30% – смешанная;

- • от 10 до 20% – чистовая.

Также свою роль играет то, какая форма у заготовки и что за операция выполняется. Например, при торцевании рассматриваемый параметр приравнивается к двойному радиусу предмета, а для цилиндрических деталей он находится так:

k = (D-d)/2, где:

- D и d – диаметры, начальный и итоговый соответственно;

- k – глубина снятия.

Если же изделие плоское, используются обычные линейные значения длины – 2, 1-2 и до 1 мм соответственно. Здесь же есть зависимость от поддерживаемого класса точности: чем он меньше, тем больше нужно совершить подходов для получения результата.

Как определить подачу при точении

Фактически она представляет собой то расстояние, на которое резец передвигается за один оборот, совершаемый заготовкой. Наиболее высока она при черновой обработке, наименее – при чистовой, когда действовать следует аккуратно, и в дело также вступает квалитет шероховатости. В общем случае ее делают максимально возможной (для операции) с учетом ограничивающих факторов, в числе которых:

- • мощность станка;

- • жесткость системы;

- • стойкость и ресурс лезвия.

При фрезеровании отдают предпочтение варианту «на зуб», при зачистке отверстий – рекомендованному для текущего инструмента, в учебных целях – самую распространенную, то есть 0,05-0,5 об/мин.

Формула расчета подачи при точении, связывающая между собой все ее виды, выглядит так:

SM = S*n = SZ*Z*n, где:

n – частота вращения резца,

Z – число зубцов.

Для упрощения вычислений можно брать данные отсюда:

|

Диаметр, заготовки, мм |

Размер инструмента, мм |

Подача, мм/об, с выбранной глубиной резания, мм |

||||

|

до 3 |

3-5 |

5-8 |

8-12 |

от 12 |

||

|

Для стали |

||||||

|

до 20 |

16х25-25х25 |

0,3-0,4 |

– |

|||

|

20-40 |

0,4-0,5 |

0,3-0,4 |

– |

|||

|

40-60 |

16х25-25х40 |

0,5-0,9 |

0,4-0,8 |

0,3-0,7 |

– |

|

|

60-100 |

0,6-1,2 |

0,5-1,1 |

0,5-0,9 |

0,4-0,8 |

– |

|

|

100-400 |

0,8-1,3 |

0,7-1,2 |

0,6-1 |

0,5-0,9 |

– |

|

|

400-500 |

20х30-40х60 |

1,1-1,4 |

1-1,4 |

0,7-1,2 |

0,6-1,2 |

0,4-1,1 |

|

500-600 |

20х30 |

1,2-1,5 |

1-1,4 |

0,8-1,3 |

0,6-1,3 |

0,4-3,2 |

|

Для чугуна |

||||||

|

до 20 |

16х25-25х25 |

– |

||||

|

20-40 |

0,4-0,5 |

– |

||||

|

40-60 |

16х25-25х40 |

0,6-0,9 |

0,5-0,8 |

0,4-0,7 |

– |

|

|

60-100 |

0,8-1,4 |

0,7-1,2 |

0,6-1 |

0,5-0,9 |

– |

|

|

100-400 |

1-1,3 |

0,9-1,4 |

0,8-1,1 |

0,6-0,9 |

||

|

400-500 |

20х30-40х60 |

1,3-1,6 |

1,2-1,5 |

1,1-1,3 |

0,8-1 |

0,7-0,9 |

|

500-600 |

20х30 |

1,5-1,8 |

1,2-1,6 |

1-1,4 |

0,9-1,2 |

0,8-1 |

Если операции осуществляются под серьезными ударными нагрузками, выбранное значение необходимо помножить на 0,85. Если металлом детали является жаропрочная конструкционная сталь, следует ограничиться 1 мм/об.

Расчет скорости резания при токарной обработке

Это показатель с сильнейшим влиянием, зависящий от следующих факторов:

- • тип работы;

- • вид используемого инструмента;

- • материал исполнения заготовки.

Так, торцы отрезаются так быстро, как только возможно, в то время как сверление выполняется уже гораздо медленнее. Для решения стандартных задач параметр можно без труда вычислить, умножив диаметр будущего изделия на число оборотов в минуту и на тт, а затем разделив на поправочный коэффициент в 1000. Для упрощения можно воспользоваться специальным программным обеспечением.

Но если под рукой нет компьютера с установленным ПО или даже калькулятора, есть альтернативный вариант – уже подсчитанная скорость резания при точении из таблицы (ее мы отдельно приведем ниже). Также представим вашему вниманию две формулы – чтобы вы могли воспользоваться любой из них на основе уже имеющихся значений, а после обратили свое внимание на нормированные показатели.

Проверка принятых характеристик

Оборудование необходимо эксплуатировать подходящим образом – это нужно не только для производительности, но и с точки зрения эксплуатации.

Допустим, что вы остановились на каких-то значениях, что предпринять дальше? Прежде чем настраивать по ним станок, необходимо убедиться, что они правильные, так сказать, подтвердить правильность выбора режимов резания при токарной обработке.

Для этого нужно лишь заглянуть в паспорт оборудования и свериться с рекомендованными параметрами. Нормированные показатели должны быть выше тех, что взяли вы. Если это условие не выполняется, следует скорректировать величины, иначе техника вполне может выйти из строя в процессе изготовления деталей.

Какой инструмент использовать

Такой, что обеспечит:

- • необходимую форму и геометрические параметры заготовки;

- • достаточное качество готовой поверхности;

- • технологичность и безопасность процесса выпуска;

- • минимальные энергетические затраты при хорошей производительности;

- • экономичный расход дорогих и/или редких материалов;

- • ремонтопригодность изделия.

Выше мы уже писали, что длина обработки (резания) и подача на оборот при точении зависят лезвия, поэтому его тоже нужно рассмотреть подробнее. Сделаем это прямо сейчас, сгруппировав все разнообразие вариантов по главным признакам и выделив их особенности.

Классификация инструментов

Разделить их можно по трем показателям, каждый из которых оказывает достаточно сильное влияние на результаты проведения операций. Если установить неподходящий, это обернется недостаточной продуктивностью труда, ухудшением точности, повышением износа функциональных узлов или даже нарушением техники безопасности. Поэтому так важно правильно определиться и использовать то, что подходит для станка.

По способу обработки

Чтобы вам было проще выбирать рекомендуемые режимы резания при точении, таблицы составлены для таких разновидностей лезвий:

- • проходные;

- • резьбовые;

- • галтельные;

- • расточные;

- • фасонные;

- • резьбовые;

- • прорезные;

- • подрезные;

- • отрезные.

Между собой они различаются формой, размерами и исполнением кромок.

По материалу рабочей части

Они бывают:

- инструментальные;

- быстрорежущие;

- минералокерамические;

- твердосплавные – одно-, двух- и трехкарбидные (вольфрамовые, титановольфрамовые и титанотанталовольфрамовые соответственно).

Конкретный вариант подбирается, исходя из твердости поверхности детали – понятно, что он должен быть еще прочнее, чтобы не разрушаться при механическом контакте, а снимать стружку.

По исполнению

Есть один момент, о котором стоит помнить, выбирая любой параметр, например, обороты токарного станка по металлу: таблица составлена сразу для всех видов инструмента. При этом конструкция у него может быть:

- сборная;

- цельная;

- комбинированная.

У каждого типа свои преимущества. Первый отличается наибольшей ремонтопригодностью, ведь можно заменить лишь один деформированный элемент, а не весь резец. Зато второй гораздо лучше выдерживает повышенные нагрузки, так как равномерно воспринимает все силовые воздействия. Третий же сочетает в себе преимущества двух предыдущих, но стоит дороже всего.

Определяться вам, в зависимости от характера и твердости поверхности, точности снятия слоя, тех геометрических параметров, которые нужно получить в результате.

Формула подачи и режимов резания при токарной обработке

Для вычислений воспользуйтесь следующим выражением:

Vt = n x f (мм/мин), где:

- n – частота вращения;

- f – величина подачи на 1 оборот.

Также есть другие полезные соотношения, например, для нахождения эффективной мощности:

N (э) = (PZ x V)/(1020 x 60), причем:

P (z) – это максимальная нагрузка (тангенциальная сила), и она в свою очередь представлена в виде:

P (z) = 10Ср x t1 x S2 x V3 x Kp

Зная все эти величины, можно определить необходимую производительность станка:

N (п) = N(э)/η,

где η представляет собой заложенный заводом-изготовителем КПД (коэффициент полезного действия) оборудования.

Для выяснения оптимальной скорости резания при токарной обработке таблица необязательна – нужный показатель не составляет труда найти по следующей формуле:

VC = (DC x π x n)/1000 м/мин, где:

- DC – двойной радиус детали;

- n – частота вращения.

Или в качестве альтернативы можно воспользоваться таким соотношением:

- • V = CV/((T1 x t2 x S3) x KV, в котором:

- • T – стойкость инструмента;

- • CV – коэффициент, применяемый как к заготовке, так и к лезвию;

- • 1, 2, 3 – параметры степеней;

- • KV – поправочное значение, зависящее от материала кромки, качества (точности) и особенностей поверхностного слоя.

Опять же, все полученные данные нужно сверить со стандартным рядом, актуальным для имеющегося станка, и убедиться, что они разница между ними не больше 5% и что они не превышают нормированные значения.

Таблица режимов резания при токарной обработке на станке

|

Материал |

Операция |

Показатели степени |

СР |

|||

|

Детали |

Лезвия |

n |

x |

y |

||

|

Сталь конструкционная |

Твердая |

Наружное растачивание |

-0,15 |

1 |

0,75 |

300 |

|

Прорезание и отрезание |

0 |

0,72 |

0,8 |

408 |

||

|

Быстрорежущая |

Наружное растачивание |

0 |

1 |

0,75 |

200 |

|

|

Прорезание и отрезание |

0 |

1 |

1 |

247 |

||

|

Чугун серый |

Твердый сплав |

Наружное растачивание |

0 |

1 |

0,75 |

92 |

|

Быстрорежущая сталь |

Прорезание и отрезание |

– |

1 |

1 |

158 |

|

|

Чугун кованый |

Твердый сплав |

Наружное растачивание |

0 |

1 |

0,75 |

81 |

|

Прорезание и отрезание |

– |

1 |

1 |

139 |

Теперь вы понимаете, насколько важно верно определить параметры эксплуатации оборудования. Хорошо, что это не будет проблемой теперь, когда вы знаете, как рассчитать режимы резания при токарной обработке. А станок, который эффективно решит любые ваши производственные задачи, вы всегда можете заказать у ижевского производителя – завода «Сармат».

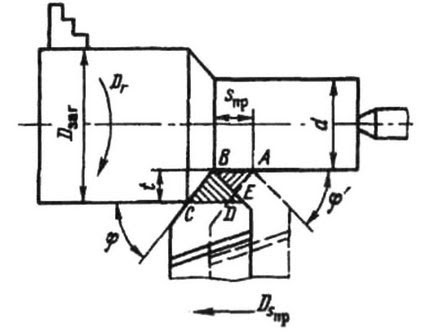

К основным элементам режима резания относят глубину, подачу и скорость резания. Рассмотрим схему резания при точении на примере обтачивания цилиндрической поверхности на токарном станке.

Глубина резания

t – глубина резания, величина снимаемого слоя металла, измеряемая перпендикулярно к обработанной поверхности и снимаемая за один проход режущего инструмента:

, мм;

где Dзаг – диаметр обрабатываемой поверхности, мм;

d – диаметр обработанной поверхности, мм;

Глубина резания t принимается обычно равной припуску. При чистовом проходе t должна быть не более 1…2 мм.

Рисунок 4.1 – Элементы резания и геометрия срезаемого слоя

Подача

Подача S – величина (путь) перемещения режущей кромки за один оборот обрабатываемой заготовки, либо за один ход заготовки или инструмента в направлении движения подачи, мм/об, мм/дв.ход.

Подачу назначают из условия обеспечения требуемой шероховатости обрабатываемой поверхности. Обычно работают на Sпр = (0,20…0,25) мм/об. Высокая чистота получается при работе на Sпр = 0,03…0,05 мм/об.

Эти параметры элементы режима резания t и S непосредственно влияют на размеры снимаемой стружки, так:

а – толщина срезаемого слоя, расстояние между двумя последовательными положениями главной режущей кромки за один оборот заготовки определяется а = S · sinφ;

в – ширина срезаемого слоя, расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания: в=t/sinφ.

Заштрихованная площадь называется площадью поперечного сечения срезаемого слоя F:

F = t · S = a · b, мм2.

Скорость резания

V – скорость резания, путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки резца в единицу времени, м/мин.

, м/мин, м/с,

n – число оборотов заготовки/мин.

Если главное движение возвратно–поступательное, (например строгание), а скорости рабочего и холостого ходов различны, то скорость резания в м/мин находят по следующей зависимости

V = Lm(К=1)/1000,

где L – расчетная длина хода инструмента;

m – число двойных ходов инструмента в мин;

К – коэффициент показывающий отношение скоростей рабочего и холостого ходов.

Для повышения производительности процесса обработки V резания должна быть наибольшей. Однако, скорость резания ограничивается стойкостью режущей кромки инструмента, т.е.

или

, м/мин,

где Т – стойкость инструмента, т.е. способность сохранять в рабочем состоянии режущие кромки (до достижения критического критерия затупления hзкр);

Сv – коэффициент учитывающий конкретные условия обработки: физико-механические свойства обрабатываемого материала, качество поверхности заготовки, углы резца, условия охлаждения и т.д.;

хy и yv – показатели степени при глубине резания t и подаче S, точно также как и Сv указаны в нормативных справочниках по резанию. Для определения оптимальной скорости резания нужен экономический анализ, необходимо выяснить, что выгоднее – повышение скорости резания или повышение стойкости инструмента. Например, расчетами или опытами выявлено, что при скоростях резания

| V, м/с | 1,2 | 1,5 | 1,7 | 2,0 |

| Т, сек | 425 | 166 | 100 | 33 |

Анализируя эти результаты можно отметить, что увеличение скорости резания на 25% приводит к снижению стойкости резца почти в три раза. Поэтому нужно учитывать, что по времени выгоднее – увеличение скорости или сохранение стойкости? В справочниках имеются рекомендуемые скорости резания V для данных конкретных условий обработки. При назначении V учитывают ее влияние на шероховатость поверхности, которая оказывает существенное влияние на износостойкость рабочих поверхностей детали, ее усталостную и коррозионную стойкость, а также на коэффициент полезного действия машин.

Шероховатость – один из показателей качества поверхности оценивается высотой, формой, направлением неровностей, включающая выступы и впадины на поверхности деталей, характеризующиеся малыми шагами т.е.

Она характеризуется тремя высотными параметрами Ra, Rr, Rmax двумя шаговыми Sm, S и относительной опорной длиной tр.

На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.

По современным представлениям сила трения Fт включает силу молекулярного взаимодействия контактирующих поверхностей и силу сопротивления их перемещению вследствие зацепления неровностей.

При благоприятном профиле износостойкость детали выше за счет меньшей величины контактных напряжений. Необходимо иметь ввиду, что усталостные разрушения вызываются знакопеременными нагрузками и трещины при этом развиваются с поверхности, причем в местах наиболее напряженных, т.е. во впадинах, где высокая степень пластического деформирования.

Следовательно скорость резания назначается таким образом, чтобы через определенное время (период стойкости Т) резец износился до значения критерия h3. Так Т = 30…60 мин для резцов из быстрорежущей стали и Тmax = 90 мин – для резцов с напаянными твердыми сплавами.

Пример

Для определенных условий обработки на токарно-винторезном станке модели IК62 определим значения теоретической скорости резания Vт:

Значения Сv = 5640 и 1500, m = 0,8, Хv = 0,55 и Уv = 0,55 приняты из справочных нормативных материалов по резанию.

Необходимо отметить, что скорость резания не оказывает существенного влияния на шероховатость, как значение подачи.

По паспортным данным станка IК62 определяем фактическую скорость резания Vд.

Расчетная частота вращения шпинделя, пр (для Vт = 120 м/мин):

мин–1.

На станке Vт – теоретическая скорость резания для данных условий обработки, м/мин; Dз – диаметр заготовки, мм.

Машинное время обработки определяется по формуле

мин,

где l – длина заготовки, мм;

l2 – длина перебега, по нормативным таблицам: для глубины резания

мм, l2 = 2 мм,

где d – диаметр, обработанной поверхности;

l1 – длина врезания

где φ – главный угол в плане проходного резца, примем равным 60°.

S – продольная подача резца за один оборот заготовки. Теоретическое значение подачи S = 0,6 мм/об заменяем величиной ближайшей подачи, имеющейся на станке IК62, т.е. S = 0,61 мм/об.

Мощность Nр, затрачиваемую на процесс резания, при силе резания Рz = 300 кГ определяем по формуле

кВт.

Необходимая мощность электродвигателя для выполнения заданного режима обработки

кВт,

где η – коэффициент полезного действия (кпд), равный 0,75.

Коэффициент загрузки станка IК62 для указанной обработки, при мощности его электродвигателя Nст = 10 кВт.

К параметрам процесса резания относят основное (технологическое) время обработки – время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки.

При токарной обработке цилиндрической поверхности основное (машинное) время и элементы режима резания связаны зависимостью

где Li = l + l1 + l2 – путь режущего инструмента относительно заготовки в направлении подачи ( l – длина обрабатываемой поверхности, мм; l1 = t·ctgφ – величина врезания резца, мм; l2 = 1–3 мм выход резца (перебег)), i =H/t число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку (Н – толщина удаляемого слоя металла, мм).

В целом штучное время состоит

Тшт = То + Тв + Тоб + Тп,

где Тв – вспомогательное время необходимое для выполнения действий, связанных с подготовкой к процессу резания (подвод и отвод инструмента, установка и снятие заготовки и т.д.);

Тоб – время обслуживания рабочего места, оборудования и инструмента в рабочем состоянии;

Тп – время на отдых и естественные потребности, отнесенное к одной детали.

При токарной обработке с заготовки за определенное число проходов снимается лишний металл, называемый припуском. В результате получается изделие заданной формы с требуемыми размерами и классом шероховатости поверхностей.

В общем виде операция точения детали на токарном станке выглядит следующим образом: резец последовательно перемещается с заданной подачей вглубь металла вращающейся заготовки, при этом его режущая кромка за каждый оборот удаляет с заготовки заданную толщину металла.

Режимы резания при токарной обработке определяют на основании ряда технических показателей, среди которых самые значимые – это подача инструмента и частота вращения детали, закрепленной в шпинделе станка. Правильный выбор и применение режимов обработки гарантируют не только геометрическую точность и экономичность изготовления, но и сохранность детали, инструмента и оборудования, а также безопасность станочника.

Основные параметры

Одна из главных задач технологической подготовки производства при токарных работах – это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые – это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

Еще одним ограничением являются характеристики отдельных материалов. К примеру, титан и нержавеющая сталь для токарной обработки являются одними из наиболее сложных материалов и требуют особого подхода при определении параметров технологической операции.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

Глубина

Припуск – это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

t = (D-d)/2,

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки – это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке – глубина канавки.

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке – это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

S=(0,05…0,25) ×t,

Производительность токарного оборудования напрямую связана с величиной подачи.

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

Скорость

Скорость резания при токарной обработке – это суммарная траектория режущей кромки резца за единицу времени. Ее размерность – в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Выбор режима на практике

Расчет режимов резания при токарной обработке производится специалистами отдела главного технолога предприятия или технологического бюро цеха. Полученные результаты заносят в операционную карту, в которой приводится последовательность этапов, перечень инструмента и режимы изготовления требуемой детали на конкретном токарном станке. Заводские и цеховые технологи рассчитывают параметры технологического процесса и выбирают соответствующие инструмент и оснастку, используя конструкторские чертежи, эмпирические формулы и табличные показатели из технологических справочников. Но на практике реальные условия точения могут отличаться от нормативных по следующим причинам:

- снижение точности оборудования в результате износа;

- отклонения в геометрических размерах и физических характеристиках заготовки.

- несоответствие характеристик материала расчетным.

Поэтому для уточнения расчетных технологических режимов применяют метод пробных проходов: точение небольших участков поверхности с подбором режимов и последующим замером геометрии и качества поверхности. Главные недостатки такой отладки технологического процесса – это возрастание трудозатрат и сверхнормативное использование производственных ресурсов. Поэтому его используют только в особых случаях:

- единичное изготовление без операционной карты;

- определение точности работы токарного оборудования перед запуском партии;

- работа с неполноценными заготовками (брак и неточность размеров);

- обточка литейных и кованых заготовок, не прошедших предварительную обдирку;

- запуск в производство изделий из новых материалов.

При первом запуске в производство нового изделия, обрабатываемого на автоматизированном оборудовании, также производят пробное точение и подбирают вручную режимы резания. Токарный станок с ЧПУ выполняет все операции по программе, поэтому оператор не всегда может корректировать параметры его работы.

Кроме углеродистых сталей на токарном оборудовании обрабатывают такие металлы как легированная сталь, чугун, титан, сплавы алюминия, бронза и другие сплавы меди. Помимо этого, такую обработку используют для точения материалов с низкой температурой плавления и воспламенения, таких как пластики и дерево. При работе с пластмассами токарные станки чаще всего применяют при обработке деталей из фоторопласта, полистирола, полиуретана, оргстекла, текстолита, а также эпоксидных и карбомидовых композитов. Все перечисленные группы материалов имеют свои особенности расчета и практического применения режимов точения. Это хорошо видно на примере токарной обработки нержавейки – самого распространенного после углеродистой стали конструкционного материала.

Нержавеющая сталь характеризуется низкой теплопроводностью, вязкостью, коррозионной стойкостью, сохранением прочности и твердости при высоких температурах, а также неравномерным упрочнением. Кроме того, в состав некоторых сортов нержавеющей стали входят легирующие добавки повышенной твердости с абразивными характеристиками. Поэтому при работе с ней на практике применяют специальные режимы точения и методы охлаждения и смазки детали.

Обработка нержавейки ведется на повышенных оборотах при уменьшенной подаче. Высокая вязкость этого материала способствует созданию непрерывной вьющейся стружки.

Для решения этой проблемы применяют резцы со стружколомом. Для отвода тепла и смазки обрабатываемой поверхности в рабочую зону подается специальная СОЖ (смазочно-охлаждающей жидкости) на основе олеиновой кислоты. Это уменьшает нагрев заготовки и снижает износ резца. В последнее время все чаще применяют современные методы, которые также уменьшают износ инструмента: направление в рабочую зону ультразвуковых волн и подвод к металлу слаботочных импульсов.

Вычисление скорости резания

Время точения металла (tосн, основное время) – самая затратная составляющая в суммарном времени изготовления единичного изделия. Поэтому от скорости выполнения этой технологической операции напрямую зависит экономическая эффективность использования токарного оборудования. Правильный расчет скорости резания при токарной обработке важен не только с точки зрения стоимостных показателей производственной операции. Ошибки в расчете и применении этого параметра может привести не только к браку детали, но и к повреждению токарного оборудования, оснастки и инструмента. Далее приводится последовательность расчета этого показателя для самой распространенной операции – обточки цилиндрической поверхности.

Скорость резания v имеет размерность м/мин и в общем виде вычисляется по формуле:

v = π×D×n/1000,

где D – диаметр заготовки в мм; n – скорость шпинделя в об/мин.

Но на токарном оборудовании невозможно количественно задать v в качестве параметра управления. При работе на токарных станках предусмотрена регулировка только оборотов шпинделя и подачи инструмента, которые зависит не только от значения v, но и от ряда других факторов: материала детали, мощности главного привода, вида точения и характеристик режущего инструмента. Поэтому при расчете режимов в первую очередь определяют расчетные обороты шпинделя:

n = 1000×v/π×D.

На основании полученного результата по таблицам справочной литературе выбирают соответствующее значение v, которое зависит глубины точения, подачи, материала, типа резца и вида операции. Для расчета теоретической глубины резания t на основании чертежа определяют размерные характеристики детали и заготовки, а затем с учетом геометрических параметров инструмента вычисляют ее по формуле:

t = (D-d)/2,

где D — диаметр заготовки; d – конечный диаметр детали.

После вычисления величины t по справочникам определяют табличное значение подачи S в мм/об. В справочных таблицах учтены: вид материала (различные стали, бронза, чугун, титан, алюминиевые сплавы), тип точения (черновое, чистовое), параметры резца и геометрия его подхода к обрабатываемой поверхности. Затем по технологическим таблицам на основании полученных величин t и S определяют vτ – табличное значение скорости резания.

Далее vτ должна быть скорректирована в соответствии с реальными условиями точения, к которым относят: период стойкости и технические параметры резца, прочностные характеристики материала, физическое состояние обрабатываемых поверхностей, геометрия резания.

Корректировка vт осуществляется с помощью группы поправочных коэффициентов:

vут = vт×К1×К2×К3×К4×К5,

где vут — уточненная скорость резания; K1 — коэффициент, зависящий от времени работы резца; K2, K4 — коэффициенты, зависящие от технических параметров резца; K3 — коэффициент, зависящий от состояния обрабатываемой поверхности; K4 — коэффициент, зависящий от материала резца; K5 — коэффициент, зависящий от геометрии обработки.

После расчета vут вычисляют уточненную скорость вращения шпинделя nут по следующей формуле:

nут = 1000×vут/π×D.

Значение nут должно лежать в диапазоне паспортных скоростей главного привода станка, которые приведены в заводской документации токарного оборудования. Если полученная в результате расчетов nут не имеет точного соответствия в таблицах станка, то необходимо применить ближайшее самое меньшее число.

На последнем этапе рассчитывают фактическую скорость резания vф:

vф = π×D×nут/1000.

Vф напрямую связана с мощностью главного двигателя станка. Поэтому она является основным параметром при выборе конкретного типа токарного станка для обработки требуемой детали.

-

Определение величины подачи.

Определяем

величину подачи в зависимости от

шероховатости обработанной поверхности

[2, карта 5, с. 34]. Предполагая, что скорость

резания V<0.8 м/с, также учитывая, что

шероховатость получаемой поверхности

Rz=10, выберем подачу в пределах

Sшп=0,16…0.25

мм/об.

Принимаем максимально допустимую подачу

Sшп=0.25

мм/об,

так как это значение подачи обеспечит

минимальное машинное время.

Полученное

значение подачи необходимо проверить

по прочности резца и твердосплавной

пластины, а также по допускаемому прогибу

детали.

Величину

подачи, допускаемую по прочности державки

резца, определим, принимая вылет резца

[2, карта 6, с. 35]

мм

(коэффициент КL=1).

Учитывая, что предел прочности cтали

18ХГТ в=600

Н/мм2,

глубина резания t не превышает 2,9 мм и

державка резца имеет размеры 16х25, находим

допустимое значение подачи. Поправочный

коэффициент в зависимости от длины

вылета резца при lр=1,5H

Кl=1

Возможная максимальная подача, допускаемая

по прочности державки резца Sпр=2,7

мм/об.

Определим

подачу, допускаемую по прочности пластины

[2, карта 7, с. 36]. При обработке стали 18ХГТ

в=600Н/мм2

,

резец с углом в плане 90, глубине резания

до 4 мм и толщине пластины, равной 5 мм

Sпп=1,4

мм/об.

Найдем

значение подачи, допускаемое по прогибу

детали [2, карта 8, с. 37].

Sжд

=

Sтжд

· K

·

Kт,

Определим

поправочные коэффициенты КL

, К

и Ks.

Sтжд

=

1,0

— табличное значение подачи, при обработке

по 8 квалитету, диаметре заготовки 100

мм и глубине резания до 1 мм величина

допускаемой подачи по прогибу детали,

при соотношении L : D= 90 : 64 = 1,6

Поправочные

коэффициенты при чистовой обработке:

KL =22 учитывает

влияние длины детали, при отношении L :

D= 90 : 64 = 1,6

K=2,47

учитывает влияние угла =90

Sжд=1·22·2,47

= 54,34мм/об.

Подача,

допускаемая по прогибу детали

Sжд=54,34мм/об.

Подача,

выбранная из условия получения заданной

шероховатости поверхности детали,

удовлетворяет всем другим рассмотренным

ограничениям и может быть принята за

технологическую. То есть S=0,25

мм/об.

-

Определение скорости резания.

Скорость

резания, допускаемая резцом при

определенном периоде его стойкости,

зависит от материала режущей части

резца и его геометрических параметров,

от обрабатываемого материала, глубины

резания и подачи, вида обработки,

охлаждения в процессе резания и других

факторов. Определяем скорость резания

[2, карта 9, с. 40-41].

V=Vт

·

K1

·

K2,

где

Vт

— табличное значение скорости;

К1

— коэффициент, учитывающий влияние

обрабатываемого материала;

К2

— коэффициент, учитывающий влияние

материала инструмента.

При

обработке сталей резцом с пластиной из

твердого сплава главным углом в плане

=900

глубиной резания до 1,0 мм и подачей до

0,8 мм/об принимаем Vт=2,5м/с.

Коэффициент

К1=0,95

(марка обрабатываемого материала сталь

в=600

Н/мм2,

(материал инструмента — твердый сплав

Т15К6).

Для

нахождения коэффициента К2

необходимо назначить стойкость Т

инструмента в минутах резания. Стойкость

инструмента выбирается в зависимости

от выполняемой операции и материала

инструмента. Для твердых сплавов можно

назначить Т=60 мин. Примем Т=60

мин.

Тогда при обработке стали резцом с

пластиной из твердого сплава марки

Т15К6 К2=1,55

.Скорость резания

с учетом поправочных коэффициентов

V=2,5

·

095 ·

1,55= 3,681 м/с

Определяем

частоту вращения шпинделя

об/мин

n=1104

об/мин.

Соседние файлы в папке 16вариант

- #

- #

- #

09.05.201517.69 Кб21REZES 90.cdw

- #

09.05.20157.34 Кб27V=f(t,s).mcd

- #

Скорость резания v — длина пути (в метрах), которую проходит за одну минуту наиболее удаленная от оси вращения точка главной режущей кромки. За один оборот фрезы точка режущей кромки, расположенная на окружности фрезы диаметром D мм, пройдет путь, равный длине окружности, т. е. ?D мм.

Чтобы определить длину пути, пройденного этой точкой в минуту, надо умножить длину пути за один оборот на число оборотов фрезы в минуту, т. е. мм/мин. Если скорость резания выражается в метрах в минуту, то формула для скорости резания при фрезеровании будет v=Dn/1000 м/мин. Если необходимо определить число оборотов фрезы в минуту, то формула примет вид N=1000v/D об/мин.

При фрезеровании различают следующие виды подач: подачу на один зуб, подачу на один оборот и минутную подачу. По направлению различают продольную, поперечную и вертикальную подачи.

Подачей на зуб — (sz. мм/зуб) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за время ее поворота на один зуб.

Подачей на один оборот фрезы (s0 мм/об) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за один оборот фрезы. Подача на один оборот равняется подаче на зуб, умноженной на число зубьев фрезы: s0=sz*l

Минутной подачей (sm мм/мин) называется величина относительного перемещения стола с обрабатываемой заготовкой или фрезы за одну минуту. Минутная подача равна произведению подачи на один оборот фрезы на число оборотов фрезы в минуту: sm= s0 • n = sz• z •n мм/мин.

Каждый зуб фрезы снимает одинаковую стружку в виде запятой. Стружка, снимаемая одним зубом, определяется двумя дугами контакта соседних зубьев. Расстояние между этими дугами, измеренное по радиусу фрезы, переменное. Оно определяет толщину среза. Толщина среза изменяется от нуля до максимального значения.

На обрабатываемой заготовке при фрезеровании различают обрабатываемую поверхность, обработанную поверхность и поверхность резания.

Для всех видов фрезерования различают глубину резания и ширину фрезерования.

Глубина фрезерования — расстояние между обрабатываемой и обработанной поверхностями.

Ширина фрезерования — ширина обработанной за один проход поверхности. Обычно глубину фрезерования принято обозначать буквой t, а ширину фрезерования — В. Это справедливо в том случае, когда указанные параметры рассматриваются как технологические. Параметр (глубина или ширина фрезерования), который оказывает влияние на длину контакта главных режущих кромок фрезы с обрабатываемой заготовкой, будем обозначать буквой В, второй, не влияющий на указанную длину, — буквой t.

Параметром, влияющим на длину контакта главных режущих кромок с обрабатываемой заготовкой и обозначенным буквой В, будет ширина фрезерования при фрезеровании плоскости цилиндрической фрезой, паза или уступа дисковой фрезой, или глубина фрезерования при фрезеровании паза или уступа концевой фрезой.

Поэтому в дальнейшем буквой В будем обозначать ширину фрезерования при обработке цилиндрическими, дисковыми, отрезными и фасонными фрезами или глубину фрезерования при обработке торцовыми и концевыми фрезами. Буквой t — глубину фрезерования при обработке цилиндрическими, дисковыми, отрезными и фасонными фрезами или ширину фрезерования при обработке торцовыми и концевыми фрезами.

Слой материала, который необходимо удалить при фрезеровании, называется припуском на обработку. Припуск можно удалить в зависимости от его величины за один или несколько проходов. Различают черновое и чистовое фрезерование. При черновом фрезеровании обработку производят с максимально допустимыми по условиям обработки глубинами резания и подачами на зуб. Чистовым фрезерованием получают детали с окончательными размерами и поверхностью высокого класса чистоты.

SprutCAM Практик бесплатно на год при покупке станка с ЧПУ

Поделиться: