Расчет погрешностей базирования и закрепления.

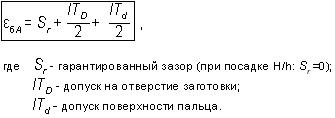

Для

приближенного определения допустимой

погрешности базирования можно пользоваться

формулой:

ε

б фак

εб

доп ≤

Т-∆,

где

Т – допуск на размер,

∆ —

суммарная погрешность (без погрешности

базирования), определяемая для размера,

получаемого в данном переходе, по

таблицам средней экономической точности.

Действительная,

или фактическая, погрешность базирования

должна быть меньше или равна допустимой,

то есть ε

б действ.

εб

доп.

1.Погрешности

базирования при установке деталей

плоскостью.

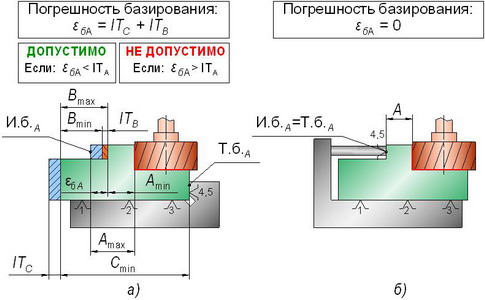

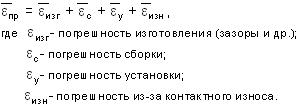

Рис.

а Рис. б

Рис. в

Рис.

а – опорная установочная база (плоскость

1) является конструктивной. ε

б

=0.

Рис.

б – установочная база (плоскость 1) –

вспомогательная, а конструктивной

является плоскость 3.

Настроечный

размер С в обоих случаях постоянен, то

есть С=const,

а конструктивная база 3 будет колебаться

относительно лезвий фрезы в пределах

допуска на базисный размер Н2

, полученный на предыдущей операции.

Это и будет погрешностью базирования

ε

б

= IT2.

Эта погрешность входит в суммарную

погрешность получаемого при данной

установке размера Н1

.

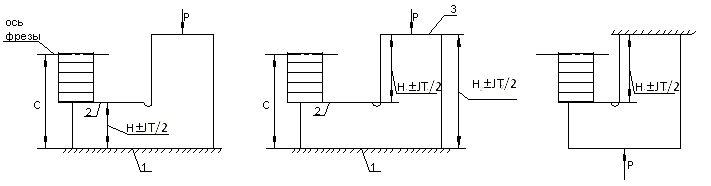

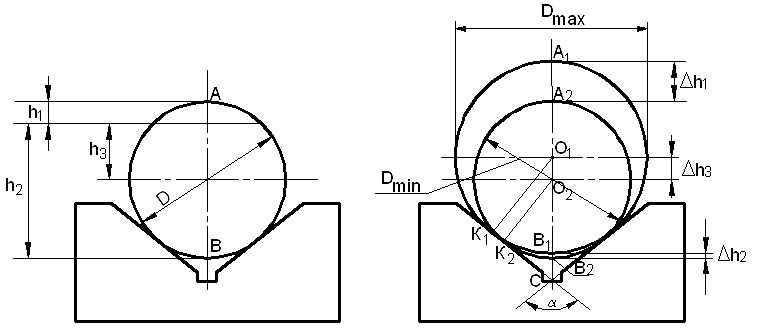

2.Погрешности

базирования при установке деталей

наружной или внутренней цилиндрической

поверхностью

а)

εδh1=∆h1=TD

б)

εδh2=0

в) εδh3=∆h3=0,5

TD

В

первом и третьем случаях валы установлены

вспомогательной базой, поэтому неизбежны

погрешности базирования, которые зависят

от допуска TD

на диаметр устанавливаемых валов D.

При установке вала на призму погрешности

базирования зависят также от угла призмы

α.

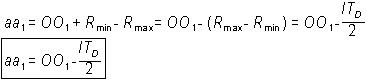

Рис.

а Рис. б

Для

определения этих погрешностей предположим,

что на призму поочередно установлены

два вала из партии: один с наибольшим

диаметром Dmax,

другой с наименьшим Dmin.

Рассчитаем

расстояния:

1)∆h1

между верхними образующими валов;

2)

∆h2

между нижними образующими валов;

3)

∆h3

между их осями.

Эти

расстояния и будут погрешностями

базирования соответствующих размеров

при установках детали по схемам,

показанным на рисунках а и б.

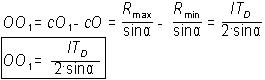

Из

геометрических построений находим:

εδh1

= A1C

– A2C

=

—

=

=

+

=

.

Аналогично

εδh2

= ∆h2

=CB1

– CB2

=

—

=

=

.

εδh3

= ∆h3

= CO1

– CO2

=

—

=

.

При

α=900

получим:

εδh1

= 1,21TD;

εδh2

= 0,21TD;

εδh3

= 0,71TD.

При

α=1800

получим:

εδh1

= TD;

εδh2

= 0; εδh3

= 0,5TD.

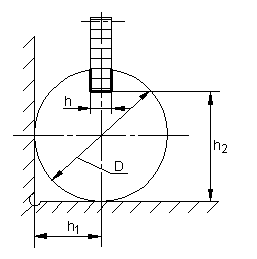

Для

следующего рисунка: εδh2=0;

εδh1=0,5TD;

отклонение от симметричности.

Для

самоцентрирующего патрона: εδh1

= 0; εδh2

= 0,5TD

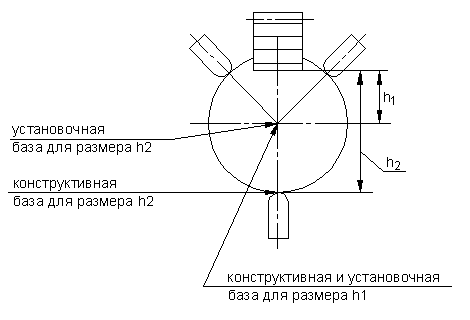

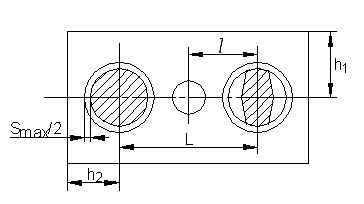

Установка

на жесткую оправку.

Конструктивной

базой нагруженных поверхностей D1

и D2

является ось отверстия, а установочной

базой – ось оправки. Конструкторской

базой размера a

является левый торец детали, установочной

– тот же торец.

Конструктивной

базой размера в

является правый торец детали, установочной

– левый торец.

При

наличии зазора ось отверстия (конструктивная

база) может смещаться относительно оси

оправки (установочной базы) на величину

эксцентриситета е,

равного половине зазора. В результате

возникает погрешность базирования в

виде биения наружной поверхности

относительно внутренней, равная двум

эксцентриситетам 2е.

предполагая худший случай, то есть что

в сопряжении возможен максимальный

зазор Smax=2е,

получим:

εδD1

= εδD2

= Smax

= Smin

+ TA

+TB

,

где

TA

– допуск на диаметр отверстия,

TB

– допуск на диаметр оправки.

εδа

= 0; εδв

= Та.

При

установке деталей на оправки или пальцы

с натягом погрешности базирования в

радиальном направлении исключаются.

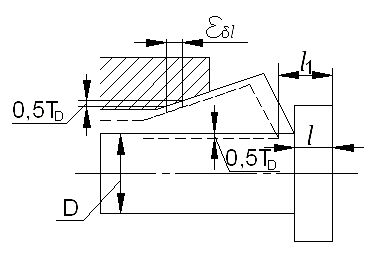

3.Погрешности

базирования при установке деталей в

жестких центрах.

При

этой схеме базирования возможны

погрешности в радиальном и осевом

направлениях.

На

первом переходе погрешность в радиальном

направлении создается погрешностью

зацентровки, то есть смещением оси

центровых гнезд относительно оси

заготовки. Приближенно эту погрешность

можно определить по формуле

εδ

= 0,25ТD;

где

ТD

– допуск на диаметральный размер

заготовки.

Она

определяется в виде биения заготовки

при обработке. На последующих переходах

погрешность уменьшается и вместе с

другими погрешностями укладывается в

поле допуска.

При

установке в центрах погрешность

базирования по длине шеек валов создается

за счет колебания размера левого

центрового гнезда, являющегося

одновременно и упорной базой,

εδl

=

∆у;

где

∆у

– разность между наибольшей и наименьшей

высотами конуса центрового гнезда у

партии деталей.

Для

центровых гнезд с углом конуса 600

эта погрешность в зависимости от размера

гнезд колеблется в пределах 0,1…0,25 мм.

Чтобы исключить эту погрешность,

применяют плавающий центр, при котором

обеспечивается постоянство положения

деталей в осевом направлении.

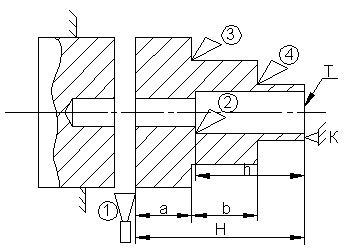

4.Погрешности

базирования при обработке деталей из

прутка на револьверном станке по упорам.

Погрешности

базирования в этом случае можно свести

к нулю (исключить) правильной настройкой

(регулировкой) упоров резцов.

Сначала

настраивают упор К, определяющий

положение торца Т. от упора К – упор

резца 1 (размер Н) и упор расточного резца

2 (размер h).

От упора резца 1 настраивают упор резца

3; а от упора 3 – упор резца 4.

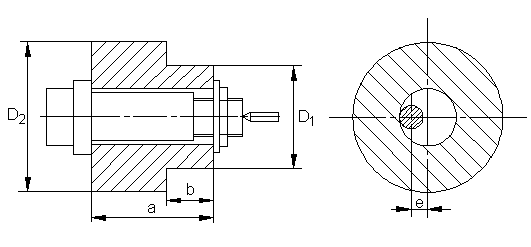

5.Погрешности

базирования при установке деталей

плоскостью и двумя отверстиями.

εδh1

= Smax;

εδh2

= Smax;

εδl

= Smax.

6.Погрешности

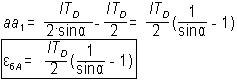

закрепления при установке деталей в

цанговых патронах.

При

обработке заготовок в патронах с

втягиваемой цангой возникают погрешности

в размерах по длине, так как при зажиме

цанга оттягивает заготовку от лезвия

инструмента на величину, зависящую от

допуска на диаметр базовой поверхности.

εδl

=

;

где

α – угол конуса цанги.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Погрешность базирования – отклонение фактической позиции установленной заготовки относительно заданного положения. Она возникает во время процесса базирования – процедуры регулировки местоположения заготовки в выбранной системе координат, влияющей на размер исходной детали.

Также погрешность появляется в процессе обработки, сборки и настройки изделия на производственных токарных станках. На точность обработки влияют такие факторы, как форма детали и её размеры, прописанные инженерами в чертежах или эскизах. Каждый мастер должен знать, как определить погрешность базирования, чтобы не допустить ошибок при базировании деталей, её обработке и выполнении монтажных работ над заготовками.

Определение допустимой погрешности базирования осуществляется главным образом по формуле εБ.ДОП = δ — ∆. При её расчёте следует учитывать, что действительное отклонение должно всегда быть меньше предельно допустимых значений. Полученный результат измерений всегда будет приблизительным.

Понятие о погрешностях базирования

На точность обработки влияют следующие факторы:

- Различие действительных и номинальных размеров заготовки.

- Отклонение обрабатываемых конструкций от параллельности, перпендикулярности, концентричности и других видов точных взаимных расположений.

- Неисправность станков и прочего производственного оборудования, которое вызвано неправильным изготовлением его несущих конструкций и основных комплектующих. 1 Также 1 из частых причин плохой работы станков является появление зазоров на подшипниках, шпинделях и ходовых винтах.

- Деформации заготовки, произошедшие как до начала, так и во время процедуры обработки. Изменения формы детали вызваны неправильностью базирования или плохим качеством её поверхностей.

Существует 2 основные разновидности погрешностей:

- Погрешность закрепления: проявляется при воздействиях на заготовку до или во время её непосредственного зажатия на станке. Это вид обусловлен перемещением установочных баз, которые ограничивают деталь в движении и перемещают её только по одной оси координат. Сдвиг установочной базы обусловлен неправильной настройкой приборов и креплений, осуществляющих зажим изделия. В результате, происходит деформация заготовленного материала.

- Погрешность установки: образуется во время окончательной закрепления заготовки в конструкции токарного станка. Она вычисляется путём суммирования величин погрешности базирования и погрешности заготовки. Главными причинами её возникновения является несоответствие форм поверхностей основных баз и обилие стружечных отходов, засоряющих обрабатываемую поверхность детали. Чтобы минимизировать отклонения изделия, необходимо соблюдать принципы совмещения и постоянства установочных баз.

Примерами расчётов погрешности базирования являются действия по определению величины отклонения на плоской поверхности, в отверстии (на палец) и на цилиндрической поверхности через призматические приборы. При фрезеровании изделия на плоской поверхности измерительная база равняется установочной базе. Различия практически отсутствуют, поэтому погрешность будет равняться нулю.

Базирование детали по отверстию используется для изготовления плит и комплектующих для различных корпусов. В этом случае изменения величины наклона изделия возникают при некачественном изготовлении материалов и при появлении лишних зазоров, что приводит к полному перекосу обрабатываемой конструкции. Если изделие обладает 2 отверстиями, то нужно выполнить установку на 2 пальца, 1 из которых должен обязательно быть ромбической формы. При отсутствии зазоров погрешность будет равняться нулю, потому что соблюдается принцип совмещения конструкторской и технологической баз, которые определяет эту величину во время ремонтных работ. В этом случае точные размеры заготовленной детали рассчитываются по формуле ε= б/2. Если же причиной отклонения детали стало наличие зазора, то для нахождения размерных характеристик нужно прибавить диаметр самого зазора ε= б/2 + ∆.

Чаще всего изделия, у которых присутствуют отверстия, закрепляются в трёхкулачковом патроне. Он позволяет отверстиям принимать правильную форму окружности.

После закрепления поверхность конструкции возвращается в первоначальное положение, а отверстие частично деформируется. Возникает погрешность базирования, заключающаяся в непрямолинейности зубьев ступенчатого вала станка. Самой распространённой причиной возникновения данного отклонения является непрочное закрепление вала станка. При установке оправки на передний центр патрона погрешности будут эквивалентны. При базировании деталей в цанговых патронах износы конструкции режущего инструмента перестают оказывать общее влияние на отклонение заготовки, потому что погрешность равна 0.

Для более высокой точности работы при сверлении заготовки изделие закрепляют на столе станка. Торец сверлильного инструмента должен располагаться перпендикулярно к оси закреплённой детали. В центральной части заготовки проделывают специальное углубление, чтобы задать сверлильному станку правильное направление и предотвратить его поломку. После подготовки инструментов можно начинать процесс сверления изделия. Сверло подносится к торцу детали и плавно проделывает неглубокое отверстие. Чтобы не допустить смещение сверла, нужно центровать деталь. Во время процесса сверления необходимо периодически вынимать сверло, чтобы очистить отверстие от грязи и металлических опилок. Для снижения трения между сверлом и отверстием применяют смазочно-охлаждающие жидкости, компаундированные масла и эмульсионные растворы. Они увеличивают скорость сверления и позволяют проделывать отверстие за меньший промежуток времени.

Большое распространение получила методика закрепления детали на призме – установочном элементе с 2 плоскостями в виде паза. Во время процесса базирования в призме отклонения появляются главным образом из-за формы самой заготовки. Чем точнее геометрическая форма, тем ниже значение отклонения заготовки. Цилиндрическая деталь располагается на призме перпендикулярно. Она должна всегда размещаться в призматической плоскости. Отклонение осуществляется из-за величины диаметра изделия и величины углов призмы. Оно рассчитывается посредством соотнесения размеров детали и призматических углов. Призмы применяются в самоцентрирующих аппаратах. При перемещении изделия призмы одновременно сдвигаются к центру оси, на которой находятся установочные базы.

Отдельным видом считаются систематические погрешности. Главными их отличиями являются постоянство и закономерность изменения отклонения.

Они происходят не только из-за физических особенностей базирования, но и личных качеств мастера (его наблюдательности и аккуратности при подготовке станка и измерении параметров заготовки). Систематическая погрешность делится на несколько подвидов:

- Погрешность метода: возникает при неграмотном применении теории метода, используемого во время измерения размеров детали, и при упрощениях формул, необходимых для проведения вычислений.

- Инструментальная погрешность: появляется при ложной установке измерительных приборов (их местоположение не соответствует характеристикам заготовки).

- Личные погрешности: проявляются при индивидуальных ошибках человека, заключающиеся в неточном подсчёте основных характеристик, написании асимметричных чертежей и поздней регистрацией важных сигналов.

Самыми частыми бывают постоянные систематические погрешности, которые образуются при неправильном базировании обрабатываемых предметов в самом начале отсчёта, применении неподходящих единиц измерения и применении неспециализированных вычислительных приборов. Они практически не оказывают влияние на результаты измерений, поэтому их очень трудно обнаружить математическим путём. Поэтому постоянные систематические погрешности рассчитываются посредством построения графика функции. На них указывается последовательность отклонений. Полученные результаты сравниваются с предельной величиной отклонения. Для проверки точности необходимо использовать манометр, определяющий величину поправок ограниченной точности. Поправки всегда должны быть эквивалентны погрешностям по величине, но противоположны по знаку.

Методики расчета погрешности базирования

Расчёт погрешности базирования выполняется по общему алгоритму:

- Определение положения измерительной базы, исходя из размерных характеристик детали. Измерительная база показывает относительное местоположение предмета и приспособлений для вычисления.

- Нахождение места размещения технологической базы заготовки. Она предоставляет данные о положении изделия во время процедуры обработки.

- В случае, когда технологическая и измерительная базы совмещаются, погрешность измерения равняется 0.

- Если базы имеют различия, то вычисления величины отклонения необходимо произвести геометрические расчёты отклонений заготовки. Из предельно допустимых значений нужно вычесть полученные результаты. Разность этих чисел будет являться искомой погрешностью. Общая формула выглядит следующим образом: [εб] = Т -∆ж.

Классификация базисов, включает в себя, помимо измерительной и технологической баз, огромное количество подвидов:

- вспомогательная база: определяет местоположение заготовки, прикреплённой к сборочной единице;

- направляющая база: при зажиме ограничивает деталь в движении, предоставляя ей 2 степени свободы (вдоль оси и вокруг другой координатной оси);

- опорная база: лишает изделие только 1 степени свободы – поворота вокруг оси координат;

- скрытая база: представляет собой виртуальную ось на воображаемой плоскости, применяется при измерении погрешности детали, установленной в трёхкулачковом патроне(под скрытой базой понимается ось патрона, вместе с которой при смещении диаметра передвигается ось заготовки);

- явная база: выступает полной противоположностью скрытой базы и является существующей осью, располагающейся на действительной координатной плоскости.

При отсутствии общего базиса и предельных значений мастер должен для правильного определения погрешности базирования найти исходную базу – часть измеряемой заготовки, которая сходится с обрабатываемой поверхностью по размеру. Если она не изменяется и не перемещается, то погрешность будет равна нулю.

Примером расчёта погрешности базирования может выступать задача по определению величины отклонения детали во время её фрезерования. Изначально необходимо составить эскиз изделия и на нём обозначить плоскость, являющуюся измерительной базой. Далее нужно определить количество степеней, ограничивающих перемещение. Отверстия детали совмещаются с цилиндрическими пальцами. Получившееся расстояние между отверстиями будет выступать технологической базой. Для нахождения отклонения нужно произвести совмещение этих баз и найти их разность. Важно, чтобы погрешность не оказалась меньше доступных величин отклонения.

1. Примеры расчета погрешности базирования

1

2. Пример расчета погрешности базирования

Определение погрешности базирования

при установке заготовки по отверстию

При установке детали базовым отверстием на

оправку

следует

учитывать

смещение

измерительной

базы

в

направлении

выдерживаемого размера.

При посадке на разжимную оправку, т.е. без

зазора, погрешность базирования по отношению к

размеру L выражается величиной половины

допуска на диаметр D заготовки, т.е.

T /2

б

D

При посадке на жёсткий палец с зазором

погрешность базирования будет больше на

величину предельного колебания диаметрального

зазора и в этом случае будет

T /2

б

D

Здесь

не

учитывались

погрешности

расположения

базовых

поверхностей

установочного элемента и заготовки. Покажем на

примере, как это можно сделать.

2

3. Пример расчета погрешности базирования

Расчет погрешности

базирования

Пусть

требуется

определить

погрешность

базирования

втулки

на

жесткой

оправке

с зазором и упором в торец при

точении наружной поверхности

диаметром D=65-0,19 .

Заданные

размеры:

doпр=30-0,03;

dотв=30+0,13; l=50.

Наружная

поверхность

партии заготовок

обработана в размер D3 = 66-0,3 .

В данном случае при обработке наружного

диаметра партии втулок на настроенном станке

погрешность

базирования

будет

определяться

смещением оси заготовки относительно линии центров

станка, а также ее поворотом на некоторый угол к линии

центров. Величины смещения и поворота определяются

зазором между оправкой и поверхностью базового

отверстия, а также отклонением от перпендикулярности

торца заготовки к оси отверстия, т.е. биением торца.

Смещение оси заготовки относительно линии

центров станка приведет к отклонению от соосности

обработанной поверхности и базового

отверстия, а

торцовое биение — к отклонению от цилиндричности

обработанной поверхности (конусности).

Погрешность базирования,

обусловленную

смещением заготовки относительно линии центров

станка, можно представить в виде

0

0

cм

см з

см о

0СМЗ

— смещение отверстия заготовки относительно

оси

оправки;

0СМО

— смещение оси цилиндрической поверхности

оправки относительно линии центров станка.

3

4. Пример расчета погрешности базирования

Расчет погрешности базирования (см. предыдущий слайд)

При нормальной относительной точности допуск смещения оси цилиндрической поверхности

оправки относительно оси центровых гнезд (радиальное биение) составит:

0 = 0,6 . 30 / 2 = 9 мкм

смо

Смещение

счет зазора и за счет отклонения от круглости оправки Tопр.

0

см з определяется суммой смещений оси заготовки относительно оси оправки за

max

min

d отв

d опр

30,13 29,97 160 мкм;

Т ОПР 0,6 30 / 2 9 мкм.

Тогда наибольшая погрешность базирования, обусловленная указанными смещениями,

составит:

см 9 160 9 178 мкм.

Видно, что даже без учета других составляющих погрешности требуемая точность обработки

не будет достигнута, так как допускаемое радиальное биение этой поверхности (отклонение

от соосности с отверстием) составляет

Т CD 0,6 190 / 2 57 мкм,

что в 3 раза меньше погрешности базирования.

Оценим величину полученной конусности обработанной поверхности. При нормальной

относительной точности биение торца относительно оси отверстия составит

Т nd 0,6 130 / 2 39 мкм

на диаметре 30 мм. Это торцовое биение, отнесенное к

длине детали l = 50 мм, определит конусность:

0,039

к

30

50 55 мкм.

4

5. Пример расчета погрешности базирования

Определение погрешности базирования при установке заготовки в центрах

Рассмотрим схему, представленную на рисунке. Передний центр – жёсткий. Торцовые

поверхности обрабатываются двумя резцами, причём К = const, L = const.

В этом случае погрешность базирования не окажет влияния на точность размера l1, но

будет влиять на точность размера l2, отсчитываемого от левого торца валика, который служит

измерительной базой для данного размера. Здесь l2 может изменяться в связи с

погрешностью зацентровки, обусловленной неодинаковой глубиной сверления.

;

Погрешность базирования для размера l2 определяется

разностью предельных значений размера b, т.е. (bmaх –

bmin) от торца заготовки до вершины центра

bmaх

D 2

tg

вычислив (bmaх

получим

bmin

maх

D 2

min

tg

2

2

– bmin), а также преобразовав соотношение,

TD

2tg

2

TD — допуск на диаметр конической части центрового отверстия

5

6. Пример расчета погрешности базирования

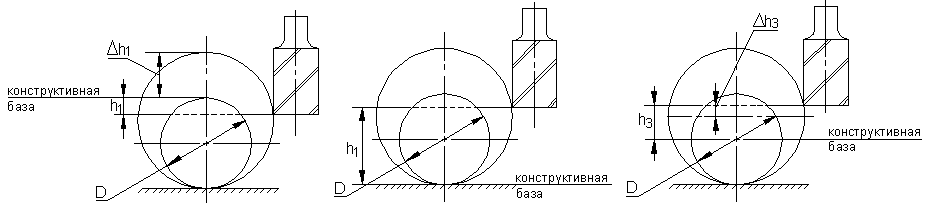

Определение погрешности базирования при установке

заготовки в призме

Определим погрешность базирования вала в призме при

фрезеровании плоскости и выдерживании размеров H1,

H2, H3. Погрешность базирования для размера Н1

определяется разностью

AB1 – AB2. Из расчетной

схемы находим:

AB1 = D1 / 2 sin α + D1 / 2 = D1 / 2 (1/ sinα + 1)

AB2 = D2 / 2 sin α + D2 / 2 = D2 / 2 (1/ sinα + 1)

После вычислений получим

бН1 ( D1 D2 ) (1 / sin 1)

Погрешности базирования для

определяются зависимостями

бH 2

Т

D (1 / sin 1)

2

ТD

(1 / sin 1).

2

размеров

Н2

и

H3

ТD

бН 3

.

2 sin

6

7. Расчет погрешности закрепления

Погрешность закрепления равна разности между предельными

(наибольшей и наименьшей) величинами смещения измерительной базы по

направлению выполняемого размера.

Погрешность закрепления заготовки

з представляет собой разность

наибольшей и наименьшей проекций смещения измерительной базы на

направление выполняемого размера при приложении к заготовке силы

закрепления. Если величина указанного смещения постоянна для партии

заготовок, то погрешность закрепления равна нулю, и поле допуска

выполняемого размера не изменяется. Согласно определению,

з = (ymax – ymin) cos

, где — угол между направлением выполняемого

размера и направлением смещения измерительной базы.

В

соответствии

с

приведенным

соотношением,

погрешность закрепления для размеров A, B и С (см.

рисунок) не равна нулю, так как = 0. Для размера D

погрешность закрепления равна нулю,

так как

измерительная база (правая боковая поверхность)

перемещается при закреплении

в своей плоскости a =

90).

Таким образом, наибольшая погрешность закрепления,

заготовки в приспособлении,

достигается при

направлении зажимного усилия,

перпендикулярном

7

технологической (установочной) базе.

8. Примеры расчета погрешности закрепления

Погрешность закрепления зависит от шероховатости опорных поверхностей

заготовок и наличия контактных деформаций

поверхностей

стыка

«поверхность

заготовки

поверхность

установочного

элемента

приспособления». Эти деформации в отдельных случаях могут достигать

больших значений и в общем случае списываются нелинейным законом вида

Y CQ n

где С и n — эмпирические коэффициент и показатель степени

характеризующие вид контакта, материал заготовки, шероховатость и состояние ее

поверхностного слоя (обычно n <1); Q — сила, действующая на контактный элемент

приспособления (опору).

Установка на опоры постоянные и пластины опорные

Qn

з k Rz Rz k HB HB C1 m

F

Установка на призму

Q

k

з kRz Rz HB C1

HB

2l

n

8

9. Погрешности положения заготовки в приспособлении

Погрешности положения заготовки в приспособлении

При установке и закреплении заготовки в приспособлении её положение

относительно инструмента может оказаться неточным в связи с погрешностью

изготовления и сборки самого приспособления, износа и неточности установки на

станке. Для различных приспособлений такие погрешности составляют 0,005…0,02 и,

суммируясь, образуют общую погрешность приспособления.

При однократном применении одноместного приспособления погрешность

приспособления вызывает систематическую погрешность, которая может быть

скомпенсирована при настройке станка. В этом случае при расчёте общей погрешности

установки погрешность положения может не учитываться.

При применении многоместных приспособлений погрешности приспособлений в

процессе настройки станков скомпенсированы быть не могут. Они оказывают влияние

на общее рассеяние размеров заготовок как случайные величины.

∆x=(0,03…0,06)

arctg ( / D) = (2…8)мин

Погрешность в направлении оси

Хо составляет (0,01…0,2) мм при

конусе Морзе №0… №3 и (0,2…0,5)

мм при конусе Морзе от №4 до №6.

Угол поворота принимается равным

погрешности половины угла конуса

9

10. Погрешности от геометрических неточностей станка

Погрешности обработки, возникающие вследствие геометрических

неточностей станка

При точении консольно закрепленной заготовки

в результате

отклонения от параллельности оси шпинделя и направляющих

станины образуется конусообразность

кон

Сm lm

,

l

C m — отклонение от параллельности на длине l,

где

l m — длина обработанной поверхности.

При обработке поверхностей на вертикально-фрезерных станках

вследствие отклонения от параллельности рабочей поверхности

стола и его продольных направляющих возникает отклонение от

параллельности обработанной и установочной поверхностей

пл

СФ l Ф

,

l

Отклонение от перпендикулярности оси шпинделя вертикальнофрезерного станка и поверхности стола в продольном направлении

вызывает вогнутость обработанной поверхности.

10

11. Погрешности от неточностей приспособления и инструмента

Погрешности обработки, возникающие вследствие неточностей

приспособления и режущего инструмента

Погрешность изготовления приспособления зависит от точности

изготовления его деталей. Эта погрешность в общем случае не должна

превышать 1/3…1/10 допуска на соответствующий размер детали. При

эксплуатации приспособлений элементы для установки деталей и

направления инструмента изнашиваются, это приводит к дополнительным

погрешностям обработки. При применении одноместных приспособлений

погрешность приспособления может быть скомпенсирована наладкой. При

применении многоместных приспособлений эта погрешность не может быть

скомпенсирована.

Погрешности обработки, вызванные остаточными напряжениями

Остаточные (или внутренние) напряжения уравновешены и внешне не

проявляются пока их равновесие не будет нарушено по каким-либо причинам

(тепловые изменения, частичное или неравномерное удаление

припуска,

вибрации, удары и т.п.).

При механической обработке

происходит

перераспределение этих

напряжений, сопровождающееся деформациями

детали. Поэтому после

обдирки особенно отливок их надо освобождать от зажимов – пусть свободно

деформируется. Высоко жесткие детали можно обработать без открепления.

Для снятия внутреннего напряжения может применяться старение

(отливки вылеживаются от 15…20 дней до полугода после предварительной

обработки – естественное старение). Искусственное старение – нагрев до

(500…600)0С, выдержка 2…6 часов, медленное охлаждение с печью (20

град/час) до 150…2000С.

11

12. Погрешности от тепловых деформаций станка

Погрешности, связанные с тепловыми деформациями технологической

системы

Оказывают существенное влияние на точность обработки. Вызванные ими

погрешности могут достигать величин, выходящих за пределы 8…9 квалитетов.

Источниками тепла являются зона резания, контактные поверхности

подвижных частей станка, электродвигатели и гидронасосы

Тепловые деформации станка

В течение первых 3…5 часов работы передняя бабка станков нагревается, а

затем её температура стабилизируется. Ось шпинделя при нагреве смещается

«на рабочего». Диаметральная n погрешность деталей при этом равна

удвоенному смещению шпинделя. С увеличением числа оборотов шпинделя

смещение его оси увеличивается пропорционально

Станины станков также нагреваются. Разность температур в их разных

частях достигают 100С. Это вызывает деформацию станины и приводит к

нарушению взаимного расположения отдельных узлов.

Ослабить влияние температурных деформаций станка можно за счёт:

выноса гидропривода за пределы станка (это также приводит к снижению

вибраций);

установки регуляторов температуры масла в гидроприводе (подогреватели

температуры масел до рабочей). Это способствует ускоренному достижению

теплового равновесия;

применения теплоизоляции гидроцилиндра и гидропанели от станины;

правильного выбора объёма резервуара для масла;

Применения эффективной смазки подшипников, улучшающей теплоотвод.12

13. Погрешности от тепловых деформаций детали и инструмента

Тепловые деформации детали. Теплота, образующаяся в зоне резания при

работе лезвийным инструментом, в количестве 3…9 % переходит в заготовку.

При сверлении в заготовку переходит до 52 % тепла. Если деталь нагревается

равномерно, то её средняя температура

t

Q

c

где с – удельная теплоёмкость материала детали (ккал/); g — плотность,

кг/м3; v — объём детали, м3.

L L t

Температурное расширение в направлении размера L

Тепловые деформации режущего инструмента. В инструмент переходит

при средних скоростях резания 10…20 % образующегося тепла. Но и при этих

условиях имеют место существенные температурные деформации: тепловое

изменение длины резца может достигать 30…50 мкм. Нагревание и удлинение

возрастают с увеличением V, S, t и НB материала заготовки. Установившийся

тепловой режим в резце имеет место через 10…30 минут работы. Удлинение

резца в условиях установившегося теплового режима составляет

L р С

Lр

b t S 0,75 V

F резцов уменьшается в 3…3,5 раза.

При обильном охлаждении удлинение

Нагревание фрез, протяжек зуборезных инструментов оказывает меньшее

влияние на точность обработки по сравнению с резцами. Нагрев абразивного

инструмента почти не влияет на точность

13

14. Погрешности, вызванные упругими деформациями технолог. системы

Погрешности, вызванные упругими деформациями технологической системы

При точении вала в центрах на токарном станке его диаметр в некотором сечении А-А

будет равным

D = Dнастр. +2(уз.б + уп.б + уинстр + узаг)

Жёсткостью технологической системы называется способность этой системы

оказывать сопротивление действию деформирующих её сил. При обработке резанием

жёсткость технологической системы принято выражать отношением = Ру/у, где

у = уст + упр+ узаг + уинстр Единицы измерения жесткости — Н/м; кН/м; Н/мм; кН/мм.

Отжим резца, связанный с его прогибом под действием сил резания, мало отражается на

изменении радиуса обработки: при прогибе резца в несколько десятых долей миллиметра

и при диаметре в несколько десятков миллиметров радиальное отжатие yинстр резца

измеряется десятитысячными долями миллиметра и может не приниматься в расчёт.

Отжатие заготовки узаг зависит от метода установки заготовки на станке. При обработке

вала в центрах наибольший прогиб в середине

у заг.

Руl 3

48 ЕI

а в сечении на расстоянии резца х от передней бабки

Р у х 2 l х

2

у заг.

3Е I l

Следовательно, упругие отжатия в технологической системе приводят к увеличению

фактического радиуса обработки заготовки

rфакт . rтеор. у ст. у заг. уинстр.

14

15. Закон копирования погрешностей

Закон копирования погрешностей

При обработке заготовок существует явление копирования исходных погрешностей

формы заготовки на обработанную деталь в виде одноименных погрешностей меньшей

величины (овальности заготовки соответствует овальность обработанной детали;

конусности – конусность; биению – биение). Уточнение

заг. / дет

Величина,

погрешностей

обратная

уточнению,

К

называется

1

дет.

коэффициентом

уменьшения

заг.

Погрешность формы поперечного сечения детали можно выразить так

дет. у maх у min

Р уmaх Р у min

jc

хрz

Руmaх Рzmaх С рz t maх

S урz

хрz урz

Ру min С рz t min

S

15

16. Закон копирования погрешностей

т.е. величина уточнения прямо

пропорциональна

жёсткости

ур z

С рz S

технологической системы.

t maх t min По полученной зависимости

дет.

jc

можно

подобрать

режимы

резания,

обеспечивающие

Если обозначить

получение заданной точности

при

известной

погрешности

заг .

maх

min заготовки. Чаще всего , ε > 1, а К

то получим

< 1, т.е. с каждым последующем

рабочим ходом инструмента

детали

jс

заг. погрешность

уменьшается,

а

точность

у рz

дет. обработки повышается.

С S

Х

рz

=1

t

t

рz

16

17. Суммарная погрешность механической обработки

Случайные погрешности складываются геометрически

12 22 … n2

Если эти погрешности не подчиняются

то

закону Гаусса,

k1 1 2 k 2 2 2 … k n n 2 ,

где

k — коэффициенты, зависящие от вида закона

распределения. Для закона нормального распределения

(Гаусса) k=1, для закона Симпсона k=1,22, а для закона

равной вероятности k=1,73. Если

все погрешности

изменяются по одному закону, то k1 = k2 = k3 =…= kn = k.

Тогда

2

2

2

1

2

n

k …

17

18. Суммарная погрешность механической обработки

Суммарная погрешность обработки включает:

погрешность установки;

погрешность настройки;

погрешность

обработки,

вызванную

колебаниями

упругих

деформаций

технологической

системы

под

влиянием

нестабильности нагрузок;

погрешность обработки, вызванную износом

инструмента;

погрешность

обработки,

вызванную

геометрическими неточностями станка;

погрешность

обработки,

вызванную

температурными деформациями в ТС;

прочие, не упомянутые выше погрешности.

18

19. Суммарная погрешность механической обработки

Окончательно,

полагая

все

погрешности случайными величинами,

можно записать

1,2

2

у

2

н

2

j

2

инс

2

ст

2

t

2

проч.

В данной формуле коэффициент 1,2 –

коэффициент

относительного

рассеяния погрешностей обработки,

корректирующий

суммарную

погрешность

с

гарантированной

надежностью Р = 0,9995.

19

20. Суммарная погрешность механической обработки

В МГТУ им Баумана для определения суммарной

погрешности рекомендуют использовать формулу

3 3

2

у

2

2

2

2

Н

И

Т

Ф

где у

— погрешность,

вызванная упругими

деформациями

технологической

системы;

погрешность, связанная с установкой заготовки на

станок или в приспособление; Н — погрешность,

связанная с настройкой режущих инструментов; И погрешность, возникающая в результате размерного

износа режущих инструментов; Т

— погрешность,

вызванная тепловыми деформациями технологической

системы;

∑∆ф

–

погрешности,

связанные

с

геометрическими отклонениями оборудования.

20

21. Суммарная погрешность механической обработки

При использовании метода пробных ходов и измерений

погрешность рассчитывают по формуле

∆ =ε1+ε2+∆У+∆И+∆Т+∆ст ,

где ε1 – погрешность установки режущего инструмента; ε2

– погрешность формы обработанной поверхности или

погрешность ее положения относительно измерительной

базы; ∆У – погрешность формы обрабатываемой

поверхности

из-за

копирования

первичных

погрешностей заготовки; ∆И – погрешность формы

поверхности в результате износа режущего инструмента;

∆ Т – погрешность формы детали из-за тепловых

деформаций системы; ∆ ст – погрешность формы

обрабатываемой

поверхности,

вызываемая

геометрическими погрешностями станка.

21

22.

Суммарная погрешность

механической обработки

При расчете необходимо учитывать, что сумма всех погрешностей

определяется по формуле:

Σ ε = К εу + εб + εобр + [ε]пр, мкм

[1]

при этом необходимо выполнить условие Σ ε ≤ δ, тогда

[ε] пр ≤ δ — ( К εу + εб + εобр),

[2]

где [ε]пр — погрешность допустимая для данного приспособления и

вызывается неточностью его изготовления и эксплуатации, мкм;

δ — допуск на размер детали, мкм [9, с. 63];

К = 0,8…0,85 – коэффициент уменьшения, вследствие того, что

действительные размеры установочной базы редко равны предельным, размерам;

εб — погрешность базирования при выполнении данной операции, мкм;

εу — погрешность установки, возникающая под действием сил резания и сил

зажима, мкм;

εобр — погрешность обработки детали на данной операции (εобр = К´· ω),

мкм;

К´ = 0,6…0,8 – коэффициент уменьшения, который учитывает изменение

табличных данных;

ω — табличное значение средней экономической точности обработки, мкм

22

1 2 3 4 5 6 7 8 9 10 11

Отклонения от геометрической формы и размеров, возникающие в процессе обработки заготовки, должны находиться в пределах допусков, определяющих максимально допустимые значения погрешностей размеров и формы детали. При механической обработке обеспечение заданной точности зависит от выбора технологических баз и схемы установки заготовок.

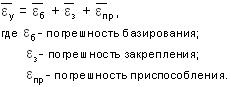

Погрешность установки заготовки можно рассчитать по формуле:

- где,

- ΕБ — погрешность базирования;

- ΕЗ — погрешность закрепления;

ΕП.З — погрешность положения заготовки.

- где,

- ΕУС — погрешность вызванная неточностью изготовления и сборки установочных элементов приспособления;

- ΕИ — погрешность вызванная износом установочных элементов приспособления;

- ΕС — погрешность установки приспособления на станке.

Погрешность базирования возникает в результате базирования заготовки в приспособлении по технологическим базам, не связанным с измерительными базами. При базировании по конструкторской основной базе, являющейся и технологической базой, погрешность базирования не возникает.

Погрешность закрепления образуется из поверхностей, возникающих до приложения силы зажатия и при зажатии. При работе на предварительно настроенных станках режущий инструмент, а также упоры и копиры устанавливают на размер от установочных поверхностей приспособления до приложения нагрузки, поэтому сдвиг установочных баз приводит к погрешностям закрепления.

Погрешности закрепления можно определять расчетным и опытным путем для каждого конкретного способа закрепления заготовки.

Допуск выполнения заданных размеров l может быть определен как.

- где,

- ω — средняя экономическая точность обработки на металлообрабатывающих станках;

- Для принятых методов обработки и схемы установки заготовки расчетное значение допуска Tl должно быть меньше заданного [Tl]:

Для расчета ожидаемой точности инженер-технолог должен определить:

- погрешности базирования в зависимости от принятой схемы установки заготовки в приспособлении;

- погрешности закрепления в зависимости от непостоянства сил зажима, неоднородности шероховатости и волнистости поверхностей заготовок, износа установочных элементов приспособлений;

- погрешности вызываемые износом установочных элементов ΕИ

- исполнительные размеры установочных элементов, обеспечивающие заданную точность обработки и возможность установки заготовок.

Один из важнейших факторов обеспечивающих точность изготовления деталей является точность приспособления. В процессе работы изнашиваются их установочные и направляющие элементы, и приспособление теряет требуемую точность.

- Линейный износ (u) установочных элементов приспособления (опор) определяет погрешность ΕИ

- Для опор: ΕИ=u

- Для призм:

- где,

- α — угол призмы.

- Величину u можно определить по формуле

- где,

- N — число установленных заготовок;

- KУ — коэффициент, учитывающий условия обработки;

- L — длина пути скольжения заготовки по опорам при досылке её до упора, мм (из условий эксплуатации приспособления);

- tm — машинное время обработки заготовки в приспособлении, мин;

- m, m1, m2 — коэффициенты;

- Пl — критерий износостойкости;

- Q — нагрузка на опору, Н;

- F — площадь касания опоры с базовой поверхностью заготовки, мм2;

- HV — твердость материала;

Рекомендации по выбору m, m1, m2, Пl, F, HV можно найти в справочнике под редакцией Б.Н. Вердашкина и др. «Станочные приспособления».

- Допустимая величина износа [u] определяется допустимой величиной погрешности [ΕИ]

- Для опор:[u]= [ΕИ]

- Для призм:

Величина [ΕИ] в предположении что погрешности ΕУС и ΕС можно компенсировать настройкой станка, определяется как

При установке заготовок на отверстие с гарантированным зазором погрешность базирования является основной составляющей погрешности установки и обуславливается величиной зазора между технологической базой и установочным элементом. Максимально возможное значение зазора определяют по уравнению:

- где,

- TD — допуск базового отверстия заготовки (или центрирующей втулки);

- Smin — минимальный зазор в сопряжении;

- Td — допуск на размер установочного элемента (или базовой поверхности заготовки).

Это основные формулы для расчета погрешности базирования и закрепления заготовки. В следующей статье перейдем к практике и рассмотрим расчет погрешностей базирования и закрепления на примерах.

Если у Вас есть вопросы можно задать их ЗДЕСЬ.

1 2 3 4 5 6 7 8 9 10 11

Список последних статей

|

«БОСК 8.0» Познай Все Cекреты КОМПАС-3D

>> Читать Полное Описание Читать Полное Описание Читать Полное Описание Читать Полное Описание |

Источник: https://tehkd.ru/tehn_articles/7_form_baz.html

Расчет погрешности базирования

- При проектировании технологического процесса механической обработки технолог выбирает установочные базы обрабатываемой детали и определяет суммарную погрешность на механическую операцию, от которых зависит точность обработки детали.

- Суммарная погрешность приспособления при выполнении любой операции механической обработки состоит из погрешностей: установки детали, базирования и закрепления.

- При обработке наружных цилиндрических поверхностей деталей тел вращения формула для определения погрешности приспособления имеет вид:

- где εуст – погрешность установки;

- εбаз – погрешность базирования;

- εзакр – погрешность закрепления.

- При обработке плоских поверхностей деталей формула для определения погрешности приспособления имеет вид:

Погрешность закрепления εзакр возникает в результате смещения обрабатываемых поверхностей заготовок от действия зажимной силы. Это смещение, если оно и велико, но постоянно по величине, может быть учтено настройкой станка. В ряде случаев, особенно когда применяются пневматические, гидравлические, электромеханические и другие зажимные устройства, обеспечивающие постоянство усилий зажима, погрешность закрепления можно исключить из расчетов.

Значения погрешностей закрепления для различных видов обработки в зависимости от обрабатываемого материала и технологической оснастки приводятся в таблицах 4.6.1 – 4.6.4.

Погрешность базирования εбаз имеет место при несовмещении установочной и технологической баз и зависит от допуска и погрешности формы базовых поверхностей. Формулы для определения погрешности приводятся в справочной литературе [10] и Приложении Б.

Погрешность установки εуст возникает при установке обрабатываемой детали в приспособлении и складываются из погрешности базирования εбаз , погрешности закрепления εзакр и погрешности положения детали εпол , зависящей от неточности приспособления и определяемой ошибками изготовления и сборки его установочных элементов и их износа при работе. Для однопозиционной обработки формула определения погрешности εуст имеет вид:

Чтобы приспособление обеспечивало заданную точность обработки при работе на настроенном станке, необходимо выдержать следующую зависимость:

- где δдет — допуск на размер детали в данной операции по операционному эскизу;

- δпр – допуск на неточность изготовления установочных элементов приспособления, влияющий на точность обработки;

- Δобр — сумма погрешностей, зависящая от принятого метода обработки (экономическая точность);

- εуст – погрешность установки.

- Из формулы можно определить допуск на соответствующий размер приспособления:

- В практике проектирования приспособлений обычно принимают:

, тогда

- Δобр — можно принять по таблицам средней экономической точности, составленным на основании статических данных;

- εуст – определяется на основании схемы базирования заготовок, величины погрешностей базирования и закрепления приводятся в справочной литературы.

- Пример:

- Рассмотрим анализ точности приспособления, принимаемого при обработке детали набором фрез на горизонтально-фрезерном станке способом автоматического получения размеров.

- Длина детали 35 мм,

- паз — сквозной

- Размеры 10H9 и 12h8 выдерживаются фрезами за счет настройки, а размеры 8h8 и 20h8 – за счет приспособления.

- Чтобы выдержать точность размеров 8h8 и 20h8, должна быть выдержана в допустимых пределах параллельность устаночных элементов приспособления, плоскости основания приспособления и направляющей шпонки приспособления.

- Проверим, как выдерживается точность изготовления размера 8h8 в данном случае:

1. Погрешность базирования εбаз = 0, т.к. установочная, конструкторская и измерительная базы совпадают.

- 2. Погрешность закрепления при установке детали на пластины в приспособлении εзакр = 0,05

- Неточность приспособления определяется:

- 1. Износом установочных элементов для заданного случая εизн = 0,04

2. Погрешностью установки на станке самого приспособления εуст .

- ,

- где Lg = 35мм. – длина детали;

- S = 0,07мм. – величина зазора между направляющими шпонками и пазом стола станка;

- l = 115мм. – расстояние между шпонка;

- тогда

- Суммарная погрешность установки:

- Погрешность обработки, определенная согласно средней экономической точности, для данного случая составит Δобр = 0,1 мм.

- Для обеспечения точности размера 8h8 должно быть выдержано условие , подставляем в уравнение значения входящих в него элементов:

0,2 < 0,195 – условие выдержано, т.е. точность обработки обеспечивается.

Для размера 20h8: εбаз = 0; εзакр = 0,05; εуст пр = 0,01.

Подставив значения составляющих погрешностей в формулы, получим:

Источник: https://studopedia.net/12_14177_raschet-pogreshnosti-bazirovaniya.html

Погрешность базирования понятие, методики, формулы | Строитель промышленник

04.09.2019

Погрешность базирования – отклонение фактической позиции установленной заготовки относительно заданного положения. Она появляется во время процесса базирования – процедуры регулировки расположения заготовки в подобранной системе координат, влияющей на размер исходной детали.

Также погрешность рождается в процессе обработки, сборки и настройки изделия на производственных токарных станках. На точность обработки оказывают влияние такие факторы, как форма детали и её размеры, прописанные инженерами в чертежах или эскизах.

Каждый специалист обязан знать, как определить погрешность базирования, чтобы не совершить ошибок при базировании деталей, её отделке и выполнении установочных работ над заготовками.

Обозначение разрешенной ошибке базирования выполняется в основном по формуле ?Б.ДОП = ? — ?. При её расчёте необходимо учесть, что действительное отклонение должно в любой момент быть меньше предельно возможных значений. Результат который получился измерений всегда будет примерным.

Понятие о погрешностях базирования

На точность обработки оказывают влияние следующие факторы:

- Отличие действительных и номинальных размеров заготовки.

- Отклонение обрабатываемых конструкций от параллельности, перпендикулярности, концентричности и прочих видов точных обоюдных расположений.

- Поломку станков и другого оборудования для производства, которое вызвано неправильным изготовлением его конструкций несущего типа и ключевых деталей. 1 Также 1 из частых причин недобросовестной работы станков считается возникновение щелей на подшипниках, шпинделях и ходовых винтах.

- Деформации заготовки, случившиеся как до начала, так и во время процедуры обработки. Изменения формы детали вызваны неправильностью базирования или низким качеством её поверхностей.

Есть 2 главные разновидности огрехов:

- Погрешность закрепления: вырисовывается при воздействиях на заготовку до или во время её непосредственного зажатия на станке. Это вид обусловлен перемещением установочных баз, которые ограничивают деталь в движении и передвигают её исключительно по одной оси координат. Сдвиг установочной базы обусловлен неверной настройкой приборов и креплений, осуществляющих зажим изделия. В результате, начинается деформирование заготовленного материала.

- Погрешность установки: образуется во время финальной закрепления заготовки в конструкции токарного станка. Она вычисляется путём суммирования величин неточности базирования и неточности заготовки. Основными причинами её появления считается несоответствие форм поверхностей ключевых баз и изобилие стружечных отходов, засоряющих поверхность которая обрабатывается детали. Чтобы уменьшить отклонения изделия, нужно соблюдать принципы сочетания и постоянства установочных баз.

Примерами расчётов неточности базирования являются действия по определению величины отклонения на ровной поверхности, в отверстии (на палец) и на цилиндрической поверхности через призматические приборы. При фрезеровании изделия на ровной поверхности измерительная база равняется установочной базе. Различия фактически отсутствуют, по этому погрешность будет равняться нулю.

Какие обои поклеить на кухне и как сделать это правильно

Базирование детали по отверстию применяется для создания плит и деталей для разных корпусов. В данном случае изменения величины наклона изделия появляются при плохом изготовлении материалов и при появлении лишних щелей, что приводит к полному перекосу отделываемой конструкции.

Если изделие обладает 2 отверстиями, то нужно провести установку на 2 пальца, 1 из которых должен в первую очередь быть ромбической формы.

При отсутствии щелей погрешность будет равняться нулю, так как выполняется принцип сочетания конструкторской и технологичной баз, которые определяет эту величину в случае ремонта. В данном случае правильные размеры заготовленной детали рассчитываются по формуле ?= б/2.

Если же основой отклонения детали стало наличие зазора, то для нахождения размерных параметров необходимо добавить диаметр самого зазора ?= б/2 + ?.

Очень часто изделия, у которых есть отверстия, крепятся в трёхкулачковом патроне. Он дает возможность отверстиям принимать правильную форму окружности.

После закрепления поверхность конструкции возвращается в первое положение, а отверстие частично деформируется. Появляется погрешность базирования, заключающаяся в непрямолинейности зубьев ступенчатого вала станка.

Самой распространённой основой появления данного отклонения считается шаткое закрепление вала станка. Во время установки оправки на передний центр патрона неточности будут эквивалентны.

При базировании деталей в цанговых патронах износы конструкции инструмента для резки перестают оказывать общее воздействие на отклонение заготовки, так как погрешность равна 0.

Для более большой точности работы когда происходит сверление заготовки изделие прикрепляют на столе станка. Торец сверлильного инструмента должен находиться перпендикулярно к оси закреплённой детали.

В центре заготовки проделывают специализированное углубление, чтобы задать сверлильному станку правильное направление и устранить его неисправность. После подготовки инструментов можно начинать процесс высверливания изделия. Сверло подносится к торцу детали и медленно проделывает не очень глубокое отверстие.

Чтобы не позволить смещение сверла, необходимо центровать деталь. Во время процесса высверливания нужно иногда вынимать сверло, чтобы почистить отверстие от грязи и железных опилок.

Для уменьшения трения между сверлом и отверстием используют смазочно-охлаждающие жидкости, компаундированные масла и эмульсионные растворы. Они набирают скорость высверливания и дают возможность делать отверстие за меньший временной промежуток.

Смесители для кухни с краном для питьевой воды, с фильтром

Обширное распространение обрела методика закрепления детали на призме – установочном элементе с 2 плоскостями в виде паза. Во время процесса базирования в призме отклонения появляются в основном из-за формы самой заготовки. Чем точнее геометрическая форма, тем ниже значение отклонения заготовки. Цилиндрическая деталь размещается на призме перпендикулярно.

Она должна в любой момент размещаться в призматической плоскости. Отклонение выполняется из-за величины диаметра изделия и величины углов призмы. Оно рассчитывается при помощи соотнесения размеров детали и призматических углов. Призмы используются в самоцентрирующих аппаратах.

При перемещении изделия призмы одновременно сдвигаются до центра оси, на которой находятся установочные базы.

Индивидуальным видом считаются систематические неточности. Основными их отличиями считаются постоянство и закономерность изменения отклонения.

Они случаются не только из-за физических свойств базирования, но и собственных качеств мастера (его наблюдательности и аккуратности при приготовлении станка и измерении показателей заготовки). Постоянная погрешность делится на опеределенные подвиды:

- Погрешность метода: появляется при неграмотном использовании теории метода, применяемого во время измерения размеров детали, и при упрощениях формул, нужных для проведения вычислений.

- Инструментальная погрешность: рождается при ложной установке приборов для измерений (их расположение не отвечает свойствам заготовки).

- Свои неточности: появляются при индивидуальных ошибках человека, заключающиеся в неточном подсчёте ключевых параметров, написании не симметричных чертежей и поздней регистрацией главных сигналов.

Очень частыми бывают частые систематические неточности, которые появляются при неправильном базировании обрабатываемых предметов в начале отсчёта, использовании непригодных единиц измерения и использовании неспециализированных счётных приборов.

Они практически не влияют на измерительные результаты, по этому их довольно не просто выявить математическим путём. По этому частые систематические неточности рассчитываются при помощи построения графика функции. На них указывается очередность отклонений.

Полученные результаты сравниваются с предельной величиной отклонения. Для контроля точности приходится задействовать прибор для определения величины давления, определяющий величину поправок ограниченной точности.

Поправки всегда обязаны быть эквивалентны погрешностям по величине, но противоположны по знаку.

Методики расчета неточности базирования

Расчёт неточности базирования делается по общему алгоритму:

- Обозначение положения измерительной базы, исходя из размерных параметров детали. Измерительная база показывает относительное расположение предмета и устройств для вычисления.

- Нахождение места расположения технологичной базы заготовки. Она предоставляет информацию о положении изделия во время процедуры обработки.

- В случае, когда технологическая и измерительная базы сочетаются, погрешность измерения равняется 0.

- Если базы имеют различия, то вычисления величины отклонения нужно произвести геометрические расчёты отклонений заготовки. Из предельно возможных значений необходимо вычесть полученные результаты. Разница данных чисел является искомой погрешностью. Общая формула выглядит так: [?б] = Т -?ж.

Режимы резания при фрезеровании таблица, элементы, выбор режимов

Классификация базисов, в себя включает, кроме измерительной и технологичной баз, большое количество подвидов:

- запасная база: определяет расположение заготовки, прикреплённой к сборочной единице;

- направляющая база: при зажиме уменьшает деталь в движении, предоставляя ей 2 степени свободы (вдоль оси и вокруг другой координатной оси);

- опорная база: лишает изделие только 1 степени свободы – поворота вокруг оси координат;

- спрятанная база: собой представляет виртуальную ось на воображаемой плоскости, используется при измерении неточности детали, установленной в трёхкулачковом патроне(под скрытой базой понимается ось патрона, одновременно с которой при смещении диаметра передвигается ось заготовки);

- явная база: выступает полной противоположностью скрытой базы и считается существующей осью, располагающейся на действительной координатной плоскости.

При отсутствии общего базиса и предельных значений специалист должен для правильного определения неточности базирования отыскать исходную базу – часть измеряемой заготовки, которая сходится с поверхностью которая обрабатывается по размерам. Если она не меняется и не передвигается, то погрешность будет равна нулю.

Примером расчёта неточности базирования как правило выступает задача по определению величины отклонения детали во время её фрезеровки. С самого начала нужно составить эскиз изделия и на нём отметить поверхность, являющуюся измерительной базой.

Дальше необходимо определить кол-во степеней, лимитирующих перемещение. Отверстия детали сочетаются с цилиндрическими пальцами. Получившееся расстояние между отверстиями будет выступать технологичной базой. Для нахождения отклонения необходимо произвести соединение данных баз и отыскать их разница.

Важно, чтобы погрешность не оказалась меньше доступных величин отклонения.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Источник: http://prombuilder.ru/jeto-interesno/pogreshnost-bazirovanija-ponjatie-metodiki-formuly.html

Погрешность базирования и закрепления заготовок — Технарь

В процессе обработки заготовки возникают отклонения от геометрической формы и размеров, заданных чертежом, которые должны находиться в пределах допусков, определяющих наибольшие допустимые значения погрешностей размеров и формы заготовки или детали. Окончательная, или суммарная, погрешность складывается из первичных погрешностей, которые образуются из погрешностей установки заготовки, настройки станка и самой обработки.

Погрешность установки заготовки εУ возникает при установке заготовки непосредственно на станке или в приспособлении и складывается из погрешностей базирования εБ и погрешности закрепления εЗ.

Погрешность настройки станка ∆Н и погрешность обработки ∆ОБ возникают при установке режущего инструмента на размер или при установке упоров и копиров, а также непосредственно в процессе обработки.

Два последних вида погрешностей рассмотрены и поэтому здесь приведены как составляющие окончательной погрешности, характеризующие условия обеспечения заданной точности того или иного размера обрабатываемых заготовок.

Погрешность установки εУ как суммарная погрешность базирования н закрепления обрабатываемой заготовки в ряде случаев значительно влияет на точность размеров и взаимного положения поверхностей детали. Погрешности εУ возникают в результате таких причин, как неточности формы базовых поверхностей, попадание стружки и т. п.

Погрешность базирования εБ возникает в результате базирования заготовки в приспособлении по технологическим базам, не связанным с измерительными базами.

При базировании по конструкторской основной базе, являющейся и технологической базой, погрешность базирования не возникает. Погрешности базирования можно определять расчетом геометрических связей принятой схемы базирования.

Погрешности εБ возникают и при зажатии под действием сил зажатия, контактных деформаций заготовки и упругих деформаций приспособления.

Погрешность закрепления εЗ образуется из погрешностей, возникающих до приложения силы зажатия и при зажатии.

При работе на предварительно настроенных станках режущий инструмент, а также упоры и копиры устанавливают на размер от установочных поверхностей приспособления до приложения нагрузки, поэтому сдвиг установочных баз приводит к погрешностям закрепления.

Погрешности закрепления определяют расчетным и опытным путем для каждого конкретного способа закрепления заготовок (значения их приводят в справочных таблицах).

- Для приближенного определения допустимой погрешности базирования можно пользоваться формулой:

- εБ.ДОП ≤ δ — ∆;

- где δ — допуск на размер; ∆ — погрешность размера; примерные значения величины ∆.

- Действительная погрешность базирования должна быть всегда меньше допустимой:

- εБ ≤ εБ.ДОП

- Рассмотрим, как рассчитывают действительные погрешности базирования при установке:

- на плоскость;

- по наружной цилиндрической поверхности на призму;

- по отверстию на палец.

На рис. 32, б измерительной базой является плоскость III, а плоскость I является установочной базой.

В этом случае погрешность базирования неизбежна, так как при неизменном настроечном размере Н размер обрабатываемой поверхности II колеблется в пределах допуска на размер 50 мм, полученный при обработке на предыдущей операции. Следовательно, погрешность базирования будет соответствовать допуску на этот размер или εБ = 0,28 мм.

- Для расчета погрешностей базирования предположим, что на призме установлен вал с наибольшим предельным диаметром DMAX и наименьшим предельным диаметром DMIN (рис. 34); тогда величины ∆h1, ∆h2, ∆h3 будут характеризовать погрешности базирования для каждой схемы:

- Обозначив в правой части каждого уравнения выражения, не содержащие δD, соответственно коэффициентами k1, k2 и k3, получим:

- εδ1 = ∆h1 = k1δD; εδ2 = ∆h2 = k2δD; εδ3 = ∆h3 = k3δD;

- В зависимости от угла α призмы коэффициенты k1, k2 и k3 имеют следующие значения:

- Например, при угле призмы 90° погрешности базирования составляют:

- εδ1 = 1,21δD; εδ2 = 0,2δD; εδ3 = 0,7δD;

Рассмотрим пример базирования обрабатываемой заготовки по отверстию. При установке обрабатываемых заготовок на оправку или палец возникают погрешности базирования из-за зазора. При установке обрабатываемых заготовок на оправку или палец с натягом погрешность базирования в радиальном направлении отсутствует.

На рис. 35 приведена схема установки на жесткую оправку заготовки для обработки наружных поверхностей. Конструкторской базой является ось отверстия заготовки, а установочной — цилиндрическая поверхность отверстия детали и торец.

Конструкторская база (ось отверстия) при наличии зазора может смещаться относительно оси оправки на размер эксцентриситета, равный половине зазора.

В результате несовпадения конструкторской и установочной баз возникает биение наружной поверхности относительно внутренней, являющееся погрешностью базирования.

Размер биения, или погрешность базирования, равен удвоенному размеру эксцентриситета. Тогда:

- εD2 = εD1 = sMAX = sMIN + δA + δB;

- где εD2, εD1 — биение по диаметрам D1 и D2 ступеней заготовки; sMAX, sMIN —максимальный и минимальный зазоры; δA, δB —допуски соответственно на диаметр отверстия и оправки.

- Погрешности базирования при получении линейных размеров α и b составят:

- εα = 0; εb = δα,

- так как установочные и измерительные базы для размера α совместились, а для размера b не совместились.

Погрешности, возникающие при установке заготовок, влияют на точность взаимного расположения поверхностей, а так как каждая готовая деталь имеет комплект черновых и обработанных поверхностей, то для взаимной увязки этих двух комплектов поверхностей необходимо строго выполнять основные положения выбора баз.

Основной предпосылкой увязки комплектов черновых и обработанных поверхностей является условие выбора черновой установочной базы. Такими базами могут служить поверхность или совокупность поверхностей, относительно которых при первой операции обрабатывают поверхности, используемые при последующих операциях в качестве базирующих.

Таким образом, черновая база всегда должна использоваться для обработки установочных баз.

В качестве черновых баз у заготовок, обрабатываемых по всем поверхностям, следует принимать поверхности с наименьшими припусками. Не следует принимать за черновые базы поверхности разъема, а также неровные поверхности со следами от прибылей, литников и другими дефектами.

Чистовые базы следует выбирать так, чтобы чистовые установочные базы были конструкторскими. Это исключает погрешности базирования. Чистовые базы должны иметь наибольшую точность формы и размеров и малую шероховатость поверхности; этому требованию удовлетворяют основные и вспомогательные базы заготовки, которые, как правило, и используют в качестве установочных.

Установочные базы должны обладать наибольшей устойчивостью при базировании и обеспечивать наименьшие деформации заготовки от зажатия и воздействия силы резания. При выборе чистовых баз необходимо стремиться к тому, чтобы обработку поверхностей на всех операциях (установках) осуществлять с использованием одних и тех же установочных баз.

Это требование называется принципом постоянства баз.

Источник: https://tehnar.net.ua/pogreshnost-bazirovaniya/

Теория базирования

- ЛЕКЦИЯ № 3, 4, 5 – 6 часов

- Тема 3: теория базирования. основы теории размерных цепей

- План лекции:

- — погрешность установки, базирование заготовок, правило 6 точек;

- — погрешность базирования;

- — правила выбора баз (рекомендации);

- — условное обозначение опор и зажимов по ГОСТ 3.1107;

- — изучение распространённых схем базирования и примеров разработки схем базирования по ГОСТ 21495 (самостоятельно)

- — основы теории размерных цепей;

- — расчёт размерных цепей.

Погрешность установки заготовки. Базирование заготовок. Виды баз

Перед обработкой заготовка должна быть установлена на станке в строго определенное положение. Отклонение фактически достигнутого положения заготовки или изделия при установке от требуемого называется – погрешностью установки. Она состоит из погрешности базирования, погрешности положения заготовки и погрешности её закрепления.

Для правильной надежной установки и закрепления заготовки необходимо и достаточно устранить шесть степеней свободы ее возможного перемещения, т. е. наложить шесть двусторонних геометрических связей (“правило 6 точек” или “золотое правило базирования”) (рисунок 1).

Стрелками и арабскими цифрами показаны устраняемые перемещения, положения двусторонних связей. Наложение этих связей достигается через соприкосновение поверхности заготовки с поверхностями приспособления и приложения сил и пар сил, т. е. обеспечения, так называемого, силового замыкания. Это обеспечивает неразрывный контакт заготовки с опорными элементами приспособления.

Базирование – это придание заготовке или изделию требуемого положения относительно выбранной системы координат, то есть это ориентирование заготовки.

База – это поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования. Термины и определения по базированию и базам даны в ГОСТ 21495.

Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия (рисунок 1).

Рисунок 1 – Устранение шести степеней свободы наложением геометрических связей (комплект баз)

Базы подразделяются:

1. По назначению.

- Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии.

- Основная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии (рисунок 2, а).

- Вспомогательная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия (рисунок 2, б).

- Рисунок 2 – Базы и их разновидности:

- а) – комплект основных баз шестерни – I, II, III;

- б) – комплект вспомогательных баз вала со шпонкой – I, II, III; 1 — присоединяемая деталь;

- в) – измерительная база детали – А;

- г) – двойная направляющая база детали – I;

- д) – двойная опорная база детали, лишающая её перемещения вдоль осей Х и Y – I; 1 – деталь;

- е) – установочная явная база заготовки – I; направляющая скрытая база заготовки –II; опорная скрытая база заготовки – III; 1…6 – опорные точки; 7 – заготовка; 8 – губки самоцентрирующих тисков.

Технологическая база – база, используемая для определения положения заготовки или изделия в процессе изготовления и или ремонта. На эту базу заготовка устанавливается при обработке.

Измерительная база – база, используемая для определения относительного положения заготовки или изделия и средств измерения. От нее производится измерение детали (рисунок 2, в).

2. По лишаемым степеням свободы.

- Установочная база – база, лишающая заготовку или изделие трех степеней свободы – перемещения вдоль одной координатной оси и поворотов вокруг двух других осей – 1 (рисунок 2).

- Направляющая база – база, лишающая заготовку или изделие двух степеней свободы – перемещения вдоль одной координатной оси и поворота вокруг другой оси – II.

- Опорная база – база, лишающая заготовку или изделие одной степени свободы – перемещения вдоль одной координатной оси или поворота вокруг оси – III

- Двойная направляющая база – база, лишающая заготовку или изделие четырех степеней свободы – перемещений вдоль двух координатных осей и поворотов вокруг них (рисунок 2, г).

- Двойная опорная база – база, лишающая заготовку или изделие двух степеней свободы: перемещений вдоль двух координатных осей (рисунок 2, д).

3. По характеру проявления.

- Скрытая база – база заготовки или изделия в виде воображаемой плоскости, оси или точки (рисунок 2, е; II и III)

- Явная база – база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения рисок.

- Схема базирования – схема расположения опорных точек на базах заготовки или изделия.

- Различают три схемы базирования: призматического тела, длинного цилиндрического тела и короткого цилиндрического тела.

- Все опорные точки на схеме базирования изображают условными знаками и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек (рисунок 3).

- Опорные точки показывают связь между поверхностью детали и выбранной системой координат.

- Рисунок 3– Базирование призматической детали:

- а) – схема базирования; I, II, III – базы детали, 1…6 – опорные точки;

- б), в) – условное изображение опорных точек на видах:

- спереди и сбоку (б), сверху (в).

- Известны следующие способы базирования заготовок:

- — установка на станках с ЧПУ с оценкой фактического положения заготовки (от базы измерения) и автоматической регулировкой положения инструмента;

- — выверка по необработанным и обработанным поверхностям (в единичном производстве, например, в четырехкулачковом патроне),

— выверка по разметке (точность 0.2 –0.5 мм; в единичном производстве проверка “выкраиваемости” детали),

— установка в приспособлении без выверки.

Погрешность базирования

В расчетах наибольшее внимание уделено определению и обеспечению точности заготовки при обработке на настроенном станке, т. е. при установленном на определенный, постоянный для рассматриваемого момента размер от инструмента до опорных поверхностей приспособления.

- Рисунок 4– Погрешности базирования при различных схемах установки:

- а), б) – на плоские поверхности;

- в) – на оправку;

- г) – в призме;

- д) – в центрах.

Для облегчения получения необходимой точности желательно, чтобы технологическая и измерительная базы совпадали. Если такого совпадения нет, то возникает погрешность базирования (рисунок 4, a) εбА= 0; εбВ = ТС; ИБ(В), ИБ(А) – измерительные базы соответственно для размеров В и А, Тс – допуск на размер С.

Погрешность базированияεб – это отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого или разность предельных расстояний измерительной базы относительно установленного на размер инструмента. Погрешность базирования равна сумме допусков на все звенья размерной цепи, соединяющей технологическую базу с измерительной (рисунок 4, б).

- В связи с этим при несовпадении измерительной и технологической базы приходится довольно часто производить перерасчет допусков на составляющие звенья размерной цепи детали.

- На рисунке 4, в, г, д даны примеры определения погрешностей базирования для различных схем обработки. Так, при обработке на разжимной оправке или с зазором погрешность базирования для диаметральных размеров (εбD) равна нулю; при обработке лыски в размер L она равна:

- на разжимной оправке εбL= ТD / 2 (1)

- с зазором εбL=(ТD / 2) + ∆з (2)

- где ТD – допуск на размер D;

- ε3 – величина зазора на сторону.

- При обработке в центрах (рисунок 4, д) для размера, погрешность базирования будет зависеть от точности зацентровки заготовки.

- Если заготовку сцентрировать на плавающий центр с упором торцом А на неподвижную часть центра, то εб = .

Погрешность закрепления возникает вследствие смещения заготовки под действием зажимных сил из-за непостоянства силы закрепления, неодинаковой твердости заготовок, неровностей на поверхностях заготовки и на опорах приспособления. Она равна разности между предельными величинами смещения у измерительной базы по направлению выполняемого размера (рисунок 5). Погрешность закрепления εз, берется из справочников или может быть рассчитана.

Источник: http://fiziku5.ru/uchebnye-materialy-po-fizike/teoriya-bazirovaniya-3

Погрешность базирования при установке на призму

Рассмотрим схему установки вала диаметром d в призме при фрезеровании паза, размер которого задан от различных конструкторских баз.

Для расчета погрешностей базирования предположим, что на призме установлен вал с наибольшим предельным диаметром d max и наименьшим предельным диаметром d min; тогда величина h1, h2; h3 из геометрических построений будет характеризовать величину погрешности базирования для каждой схемы соответственно.

Числовые значения коэффициентов в зависимости от угла призмы приведены в таблице.

| Коэффициент | 60° | 90° | 120° | 180° |

| 1,5 | 1,21 | 1,07 | ||

| 0,5 | 0,2 | 0,08 | — | |

| 0,7 | 0,58 | 0,5 |

Иногда для обработки применяют самоцентрирующиеся призмы. Основное преимущество их состоит в том, что при установке в них детали погрешность базирования равна 0.

Однако может возникнуть погрешность вследствие погрешностей изготовления элементов. Пример: Обработка вала на токарном станке в самоцентрирующемся патроне. (Биение).

- Погрешность базирования при установке на плоскость.

- Рассмотрим схему базирования обрабатываемой заготовки при фрезеровании с установкой на плоскость.

-

- А) Б)

Первым этапом при расчете погрешности базирования является анализ баз. В случае совпадения конструкторской, технологической и измерительной баз погрешности базирования не возникает. При несовпадении баз производят расчет погрешности базирования.