Изделие устанавливается в центрах

прибора. Колонка микроскопа при помощи

маховичка 22 по шкале 23 (см. рис. 5.2)

наклоняется на угол подъема резьбы

в сторону наклона витков.

Угол вычисляется

по формуле,

где

(Р – номинальное значение шага резьбы;

d2– номинальное значение среднего

диаметра).

Затем, наблюдая в окуляр 2 (см. рис. 5.3,

а), производят фокусировку

прибора.

Накопленная погрешность шага определяется

на длине свинчивания (n= 5 витков).

Действуя маховичком 3 (см. рис. 5.3,а)

и используя продольные и поперечные

перемещения, добиваются совпадения

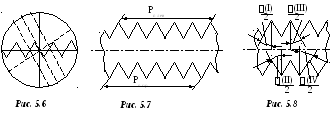

центральной пунктирной линии сетки с

одной из боковых сторон профиля (правой

или левой). Перекрытие при этом должно

располагаться по середине сторон профиля

(рис. 5.6). При этом положении прибора в

табл. 5.2 по отсчетному устройству

микроскопа 15 (см. рис. 5.2) записывают

первое показание. Затем перемещают

продольную каретку на требуемое число

шагов (n= 5) так, чтобы центральная

пунктирная линия совпадала с той же

самой (правой или левой) стороной профиляn-го витка, и снимают второе показание.

Разность показаний равна действительному

размеру 5-ти шагов Рn.

Д

исключения ошибки, полученной за счет

погрешностей установки резьбы, измерение

шага и определение накопленной погрешности

шага ведут как по правой, так и по левой

сторонам профиля резьбы (рис. 5.7).

Накопленная

погрешность определяется по формуле

Р = Рn изм.— Рn

ном.

Результаты

измерений заносят в табл. 5.2.

Таблица

5.2

|

|

Отсчеты |

Измеренный Рn изм. |

Рn действ= Рn пр+ 2 |

Номинальный Рn ном. |

Накопленная |

|

|

1 |

2 |

|||||

|

По |

||||||

|

По |

Измерение профиля резьбы и определение погрешности половины угла профиля

Измерение угла

профиля резьбового изделия производится

отдельно по двум половинам для того,

чтобы проверить не только правильность

самого угла, но и перпендикулярность

биссектрисы угла профиля к оси резьбы.

Чтобы исключить ошибки измерения

вследствие несовпадения оси резьбы с

осью продольного перемещения каретки,

половины угла следует измерять в одном

осевом сечении, но с двух сторон (рис.

5.8). При этом наклона колонки микроскопа

не должно быть.

При нулевом положении штриховой сетки

центральная пунктирная линия направлена

перпендикулярно к линии центров и

проходит через вершину профиля, градусная

шкала окулярной головки показывает

нуль минут. При совмещении с помощью

маховичка 3 (см. рис. 5.3, а)

центральной пунктирной линии с одной

стороной профиля, получают по градусной

шкале значение половины угла профиля,

а при совмещении со второй стороной –

(360 -/2). Результаты

измерений заносят в табл . 5.3.

;

;

;

;

.

Для метрической резьбы /2ном.=30о.

Таблица 5.3

|

Результаты |

Средняя |

|||||||

|

по |

по |

|||||||

|

2 |

(II) 2 |

ср.лев. 2 |

2 |

(III) 2 |

(IV) 2 |

ср. 2 |

2 |

2 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Проверка окружного шага и накопленной погрешности шага [c.541]

Для пояснения отметим следующее. При нарезании зубчатого колеса однозаходной червячной фрезой только погрешности окружного шага и их накопление определяются всецело и исключительно погрешностями кинематики станка. Следовательно, только окружной шаг может быть объектом проверки пробного колеса. Иначе говоря, точность кинематической цепи деления станка может быть отражена только диаграммой накопленных погрешностей окружного шага пробного колеса. Для того чтобы эта диаграмма в достаточной мере характеризовала точность делительного червячного колеса станка и ведущего его червяка, число ее точек, значит и число зубьев пробного колеса нужно выбрать в соответствии с числом зубьев делительного колеса контролируемого станка. Для этого никогда 98 [c.98]

Линейные размеры колеса Профиль зубьев Основной и окружной шаг Накопленная погрешность окружного шага Направление зуба Толщина зубьев Биение зубчатого венца Комплексная проверка с мерительной шестерней [c.529]

Так как элементы зубчатых колес в значительной части взаимосвязаны, а контрольные комплексы, приведенные в стандартах взаимозаменяемы, нет необходимости контролировать зубчатые колеса по всем параметрам, нормируемым ГОСТом. Правильность зубчатых колес по )яду. элементов может определяться контролем других элементов. Например, если при проверке цилиндрического зубчатого колеса колебание измерительного межцентрового расстояния ДоД оказалось в пределах допуска, то можно быть уверенным, что накопленная погрешность окружного шага у данного колеса будет находиться также в пределах допуска и контролировать в данном случае этот параметр нет необходимости. [c.273]

На фиг. 81, б изображена диаграмма, снятая при проверке колеса, имеющего накопленную погрешность окружного шага (из-за геометрического и кинематического биения), погрешность профиля и основного шага. [c.205]

Необходимо отметить, что накопленная погрешность окружного шага имеет в своей основе погрешность того же вида, что и биение начального производственного конуса, отличаясь от последней лишь на величину местных погрешностей шага нарезаемого колеса. Вследствие этого можно допускать замену контроля наибольшей накопленной погрешности окружного шага проверкой биения начально-производственного конуса (см. табл. 47). [c.420]

Каждый установленный комплекс показателей точности, применяемый при приемке колес и передач, является равноправным. Однако комплексы неравноценны, и наиболее полную проверку каждой из тре.х норм осуществляет первый из показателей, который является комплексным кинематическая погрешность колеса, циклическая погрешность, пятно контакта и гарантированный боковой зазор, а для монтажа передачи — отклонение межцентрового расстояния, непараллельность и перекос осей. Каждый последующий комплекс показателей, состоящий из двух или тре.х контролируемых элементов, входящих в него, выясняет лишь значительную долю основной погрешности, а не всю ее. Исходя из этого, на контролируемые элементы, не полностью выясняющие основную погрешность, устанавливаются допустимые отклонения, меньшие чем для комплексного показателя, например, допуски на накопленную погрешность окружного шага на 20% меньше, чем на кинематическую погрешность. [c.283]

Приводятся приборы, контролирующие непосредственно накопленную погрешность окружного шага. Приборы для контроля разности окружных шагов, по которым определяется величина накопления, приведены в разделе плавности. 111, V комплексы составлены из погрешности обката и одной радиальной составляющей, У комплекс, включающий колебание межосевого угла, относится к прямозубым колесам, VI комплекс состоит из проверки биения для колес 9, 10 и 1 -й степеней, VII и УШ комплексы состоят из колебания измерительного бокового зазора или измерительного межосевого угла (нли расстояния) за оборот. Только для прямозубых колес. Для регулируемых передач не нормируется смещение вершины делительного конуса. [c.535]

Под кинематической точностью подразумеваются те же показатели, что и в цилиндрических передачах, и в основном нормируются те же элементы. Отличие заключается в том, что ГОСТ 1758-56 дополнительно нормирует в качестве одной из радиальных составляющих колебание измерительного бокового зазора. Основным видом двухпрофильной комплексной проверки стандарт нормирует колебание измерительного межосевого угла. Комплексным показателем качества колеса является полная кинематическая погрешность A/ s. Другим однозначным показателем является накопленная погрешность окружного шага Aij. Первый составной комплекс складывается из биения зубчатого венца и по- [c.536]

Контроль пятна контакта широко распространен при производстве конических зубчатых колес. Очень часто этот вид проверки на заводе является единственным. Однако это может быть оправдано только в отношении передач, для которых основным требованием является полнота контакта, т. е. у нагруженных тихоходных передач. Для кинематических передач проверка только пятна контакта является недостаточной и должна дополняться контролем равномерности углового расположения зубьев, например, проверкой накопленной погрешности окружного шага. [c.541]

Для определения кинематической точности производится проверка кинематической погрешности колеса или накопленной погрешности окружного шага Ар/х или же один из следующих комплексов проверок радиальное биение зубчатого венца 1 , колебание межосевого расстояния за один оборот Д(,а и колебание длины общей нормали AoL. [c.123]

Длиной общей нормали называется прямая АВ, соединяющая точки касания двух разноименных профилей с параллельными касательными к ним плоскостями. Отклонение этого расстояния от расчетного характеризует отклонение толщины зуба и, следовательно, характер смещения исходного контура, а также служит вспомогательной проверкой взамен накопленной погрешности окружного шага. Теоретически длину общей нормали можно определить по формуле [c.130]

Основные окончательные проверки точности червяков заключаются в проверке отклонений винтовой линии червяка, накопленной погрешности осевого шага и погрешности профиля. Точность червяков проверяется на универсальном микроскопе или специальных приборах. У червячных колес проверка разности соседних окружных шагов и накопленная погрешность шага проверяются по окружности, проходящей примерно посередине высоты зуба с центром на оси вращения колеса в сечении, перпендикулярном той же оси. Окончательной проверкой червячной передачи служит комплексная проверка — контроль отклонений межосевого расстояния, а также определение расположения пятна контакта (см. рис. 140), по расположению которого определяют смещение средней плоскости колеса и перекос осей. Для проверки межосевого расстояния червячных пар используют кронштейн (см. рис. 145 и 147), что и для проверки конических [c.138]

Погрещность профиля, накопленная погрешность окружного шага при проверке относительно оси обработки и отклонение направления зубьев контрольной пробки должны быть выдержаны в отдельности. [c.374]

Для проверки колебания окружного шага, т. е. разности соседних шагов цилиндрических и конических колес в пределах 7—11 степеней точности, выпускаются шагомеры двух типоразмеров— для модулей 3-ь 15 и 10-н26. Цена деления индикатора 0,005 мм, при измерении за базу берется торец колеса и окружность выступов (при отсутствии биения окружности выступов можно определить накопленную погрешность окружного шага). При определении накопленной погрешности окружного шага шкала измерителя прибора устанавливается в нулевое положение по одной (любой) паре зубьев проверяемого колеса. Затем прибор ставят последовательно на все соседние шаги и записывают показания индикатора, которые характеризуют от- [c.159]

Погрешность обката Лф , можно определять контролем накопленной погрешности окружного шага зубчатого колеса, не снятого с зуборезного станка, или же при точном совмещении базы при обработке и контроле. Эту погрешность можно определять косвенно проверкой кинематической погрешности зубообрабатывающего станка. Для этой же цели можно использовать метод кон троля колебания длины общей нормали в колесе. [c.744]

Проверка накопленной погрешности окружного шага. Накопленная погрешность окружного шага может быть определена по результатам проверки равномерности шага по всему колесу. В этом случае накопленную погрешность определяют соответствующей обработкой результатов последовательного измерения окружных шагов и построения соответствующей диаграммы. [c.747]

Проверка колебаний окружного шага, т. е. разности соседних шагов и накопленной погрешности окружного шага за полный оборот колеса — одна из основных проверок, в особенности для колес высокой точности, например для зубчатых колес, входящих в кинематические цепи особо точных станков, поскольку равномерность передаточного отношения невозможна при значительных погрешностях окружного шага. Неравномерность шага в быстро вращающихся зубчатых колесах вызывает на зубьях дополнительные динамические нагрузки, являющиеся причиной шума и быстрого износа колеса. [c.199]

Нашей промышленностью выпускаются шагомеры типоразмеров КШ-15 для модуля 3—15 мм и КШ-26 для модулей 10—26 мм, принципиально одинаковые по конструкции для цилиндрических и конических зубчатых колес с базой по наружному диаметру колеса. Как видно из схемы проверки № 2 (см. табл. 29), в точках 3 и 7 по сравнению с точкой 1 имеются максимальные отклонения разного знака, которые, складываясь, составляют предельную накопленную погрешность окружного шага. [c.200]

Проверка накопленной погрешности окружного шага. Накопленная погрешность окружного шага может быть определена по результатам проверки равномерности шага по всему колесу. В этом случае накопленную погрешность определяют путем соответствующей обработки результатов последовательного измерения окружных шагов и построения соответствующей диаграммы. Методика измерения этим методом изложена в специальной литературе. [c.373]

При изготовлении особо точных зубчатых колес, главным образом для кинематических передач, в дополнение к проверке на контрольнообкатном станке применяют контроль отклонения окружного шага и накопленной погрешности шага зубьев при помощи прибора типа Цейсс. Иногда такую проверку делают выборочно, тогда как проверка на кон-трольно-обкатно.м станке обязательна для всей продукции при любом характере производства и при любой степени точности. [c.504]

На станках отечественных мод. 5851, 586, 5А860, 5861 и фирм Мааг, Кольб, Пратт-Витней, Оркутт, Гир-Грайдинг биение делительного диска вызывает кинематическую неточность колеса и накопленную погрешность окружного шага (рис. 1.116, а). При проверке биения по впадинам между зубьями колеса, а также с помощью измерительного наконечника в виде зуба рейки, шарика, ролика, биение диска не будет обнаруживаться (рис. 1.116,6). Если же проверка будет выполняться седлообразным наконечником по зубьям колеса, то биение диска будет полностью выявляться (рис. 1.116, в). [c.207]

Обработку осуществляют конической частью шлифовальных кругов. Режимы обработки указаны в табл. 22. Проверку отклонений от радиальности передней поверхности, накопленной погрешности окружного шага, наибольшей разности окружных шагов стружечных канавок в пределах оборота, передней поверхности от осевого направления, конуСйости по наружному диаметру, радиального биения по наружному диаметру производят на приборах фирмы Клингельнберг мод. PWF-250. Их можно осуш,ествлять и на приборах фирмы Цейсс . [c.88]

ЧИЗ выпускает прибор для контроля заточки червячных фрез типа 19 295, (исполнение II) предназначенный для проверки накопленной погрешности окружного шага, нерадиальности и шага винтовых стружечных канавок фрез с модулем т = 1 -ь20 и 1 = 40 -г-250 мм. Контроль червячных фрез по этим элементам необходимо производить после каждой переточки червячной фрезы, так как такая профилактическая проверка обычно ведет к значительному снижению брака после операции зубофрезерования. [c.476]

Контроль разности окружных шагов осуществляется с помощью тех же приборов, что и накопленной погрешности окружного шага, а также с применением накладных шагомеров, выпускаемых заводом ЛИЗ (фиг. 137). Прибор базируется на торце колеса и наруж-, ОМ цилиндре. Проверка может осуществляться также от плиты и наружного цилиндра. Как показали работы ЦНИИТ1МАШа [58], при наличии циклической погрешности в колесе на результаты контроля оказывает влияние положение измерительных наконечников. Для правильного контроля они должны находиться на одной окружности. В приборе с точечными наконечниками установка на одну окружность осуществляется приблизительно. Во вновь разработанном приборе БВ-5004 (фиг. 138) по предложению ЦНИИТМАШа имеются тангенциальные измерительные наконечники, настраиваемые по угловому устройству на величину углового шага контролируемого колеса 7 . В этом случае независимо от тщательности установки прибора на колесе по наружному цилиндру или окружности впадины, точки контакта находятся на одной окружности колеса. Прибор осваивается на заводе ЛИЗ и предназначается в основном для крупногабаритных прямозубых колес. [c.301]

Погрешность — шаг — резьба

Cтраница 1

Погрешности шага резьбы бывают двух видов: периоде ческие, повторяющиеся на каждом обороте винта, и накс пленные ( прогрессивные), появляющиеся на некоторой длин хода винта. Накопленная ошибка всегда больше, чем nepi одическая.

[1]

Погрешности шага резьбы бывают двух видов: периодические, повторяющиеся на каждом обороте винта, и накопленные ( прогрессивные), появляющиеся на некоторой длине хода винта. Накопленная ошибка всегда больше, чем периодическая.

[2]

Погрешности шага резьбы микропары часто оказываются настолько значительными, что не поддаются исправлению с помощью коррекционного приспособления.

[3]

Здесь Д5 погрешность шага резьбы, определяемая как абсолютная величина наибольшего отклонения шага ( в мкм) между двумя любыми ( не только рядом лежащими) одноименными образующими боковыми сторонами профиля в пределах длины свинчивания.

[4]

Для контроля погрешностей шага резьбы этот метод может быть использован в том случае, если известна закономерность изменения погрешностей по длине винтовой поверхности резьбы с последующей обработкой результатов измерений, а также для непрерывного контроля среднего диаметра резьбы.

[5]

Кроме контроля погрешностей шага резьбы, измерительные устройства позволяют контролировать на всей длине винта его погрешности по наружному и среднему диаметрам.

[7]

Диаметральную компенсацию погрешностей шага резьбы fs необходимо определять, исходя из абсолютной величины наибольшего отклонения AS расстояния между параллельными сторонами двух любых витков резьбы на длине свинчивания от номинального.

[9]

Для компенсации погрешностей шага резьбы ходового винта, обусловленных неточностью его изготовления и колебаниями окружающей температуры, служит коррекционная линейка ( фиг. IV, 5), связанная с гайкой ходового винта рычагом.

[10]

Что называют погрешностью шага резьбы.

[11]

Для уменьшения влияния погрешностей шага резьбы и конусности на натяг соединения целесообразно изготовлять наружные конические резьбы с плюсовым отклонением конусности по среднему диаметру, а внутренние резьбы — с отрицательным отклонением.

[12]

Для уменьшения влияния погрешностей шага резьбы и конусности на натяг соединения целесообразно изготовлять наружные конические резьбы с плюсовым отклонением конусности по среднему диаметру, а внутренние резьбы — с отрицательным отклонением.

[13]

Свинчивание резьбовых детален, имеющих погрешность шага резьбы, возможно только при наличии разности / / их средних диаметров, полученной за счет уменьшения среднего диаметра резьбы болта или увеличения среднего диаметра резьбы гайки.

[14]

В этом случае не возникают указанные выше погрешности шага резьбы и отсутствует искривление прямолинейности образующей конуса. Недостатком этого способа является то, что производительность шлифования будет во много раз ниже, чем на резьбошлифовальном станке.

[15]

Страницы:

1

2

3

Подробный расчет соотношения между допусками диаметра, угла и формы конуса, а также предельных базорасстояний конических соединений приведен в ГОСТе 25307 – 82 и в [10].

2.8. Взаимозаменяемость резьбовых соединений

Резьбовые соединения широко используются в конструкциях машин, аппаратов, приборов, инструментов и приспособлений различных отраслей промышленности.

Классификация резьб. По назначению резьбы разделяют на: 1) общие и 2) специальные. К резьбам общего назначения относятся резьбы, предназначенные для применения в любых отраслях промышленности, например, резьбы крепежные для скрепления деталей и регулировочных устройств; резьбы для преобразования движений в различных винтовых механизмах; трубные и арматурные резьбы для плотного (герметичного) соединения изделий (труб, арматуры и т. д.). Резьбами специального назначения называют такие, которые применяют только в определенных изделиях некоторых отраслей промышленности (например, резьба для цоколей и патронов электрических ламп, резьба для противогаза, окулярная резьба для оптических приборов и т. д.).

По профилю витков (виду контура осевого сечения) резьбы подразделяют на: 1) треугольные, 2) трапецеидальные, 3) упорные (пилообразные), 4) прямоугольные, 5) круглые.

По числу заходов – на: 1) однозаходные и 2) многозаходные (двухзаходные, трехзаходные и т. д.).

По форме поверхностей, на которой нарезана резьба — на: 1) цилиндрические и 2) конические.

В зависимости от направления вращения контура осевого сечения — на: 1) правые и 2) левые резьбы.

По принятой единице измерения линейных размеров — на: 1) метрические и 2) дюймовые.

2.8.1. Основные параметры метрической крепежной резьбы

П араметры цилиндрической резьбы (рис. 2.36, а): средний d2 (D2); наружный d (D) и внутренний d1 (D1) диаметры наружной (внутренней) резьбы; шаг Р (для многозаходной резьбы ход Рh = Рn, где n — число заходов); угол профиля ; высота исходного треугольника Н; длина свинчивания l, рабочая высота профиля Н1 и номинальный радиус закругления впадины резьбы болта R. Профиль, номинальные размеры диаметров, а также параметры Р, , и Н1 являются общими как для наружной (болта, шпильки, винта и др.), так и внутренней (гайки, гнезда и др.) резьб.

а) в)

Рис.2.36. Профиль и предельные контуры резьбового соединения (а), плокосрезанная (б) и закругленная (в) форма впадин

Профиль метрической резьбы для диаметров от 0,25 до 600 мм и размеры его элементов (Н = 0,8660254Р; Н1 = (5/8) Н = 0,541265877Р; R = H/6 = 0,144337567P) регламентированы ГОСТом 9150 — 81, который предусматривает срезы вершин резьбы, равные Н/4 у гайки и Н/8 у болта.

Впадины наружной резьбы выполняют плоскосрезанными или закругленными. При плоскосрезанной форме реальный профиль впадины должен быть расположен между линиями плоского среза на расстоянии Н/4 и Н/8 от вершины исходного треугольника, т. е. в зоне А (рис. 2.36, б). При закругленной форме впадины резьбы, которая является предпочтительной, радиус кривизны ни в одной точке не должен быть менее 0,1Р (рис. 2.36, в), а ее профиль должен находиться в зоне Б. При высоких требованиях к прочности резьбы допускается устанавливать Rmin = 0,125Р. Форма впадины резьбы гайки не регламентируется.

Форма впадины резьбы влияет на циклическую долговечность болтов. Наименьшую циклическую долговечность имеют болты с плоской впадиной профиля, наибольшую — с впадиной, очерченной радиусом R = H/4 0,216Р (при закругленной впадине резьбы значительно уменьшается концентрация напряжений).

2.8.2. Общие принципы взаимозаменяемости цилиндрических резьб

Системы допусков и посадок, обеспечивающих взаимозаменяемость метрической, трапецеидальной, упорной, трубной и других цилиндрических резьб, построены на едином принципе: они учитывают наличие взаимосвязи погрешностей отдельных параметров резьбы.

Для обеспечения требований взаимозаменяемости свинчиваемых изделий устанавливают предельные контуры резьбы болта и гайки (рис. 2.36, а). Свинчиваемость резьбовых деталей и требуемое качество соединения обеспечиваются, если действительные контуры болта и гайки не будут выходить за соответствующие предельные контуры на всей длине свинчивания.

Посадки резьбовых соединений (для резьб общего назначения и большинства специальных резьб) определяются в основном характером соединений по боковым сторонам профиля. Расположение полей допусков наружного и внутреннего диаметров исключает возможность получения натяга по вершинам и впадинам резьбы.

Отклонения шага и угла профиля резьбы и их диаметральная компенсация. У всех цилиндрических резьб с прямолинейными боковыми сторонами профиля отклонения шага и угла профиля для обеспечения свинчивания могут быть скомпенсированы соответствующим изменением действительного среднего диаметра резьбы.

Отклонение шага состоит из прогрессивных погрешностей шага, пропорциональных числу витков резьбы на длине свинчивания l, периодических, изменяющихся по периодическому закону, и местных, не зависящих от числа витков резьбы на длине свинчивания. Обычно прогрессивные погрешности шага превышают местные.

При наложении на осевое сечение резьбы гайки, имеющей номинальные профиль и размеры, осевого сечения резьбы болта, у которого на длине свинчивания шаг увеличен на Рn (рис. 2.37), получим перекрытие правых боковых сторон EF профиля резьбы болта и CD профиля резьбы гайки (при совмещенных левых сторонах по линии АВ). В результате эти детали не свинчиваются.

Рис. 2.37. Схема для определения диаметральной

компенсации погрешности шага

Свинчивание резьбовых деталей, имеющих погрешность шага резьбы, возможно только при уменьшении среднего диаметра резьбы болта или увеличения среднего диаметра резьбы гайки. При уменьшении среднего диаметра резьбы болта на fp профиль его резьбы сместится из положения ЕF в положение Е’F’, т. е. свинчивание станет возможным. Величину fp называют диаметральной компенсацией погрешностей шага резьбы.

Из треугольника а’b’с’, в котором b’с’ = 0,5fp, найдем

0,5fp==0,5Рnctg/2, или fp = Рnctg/2.

При несимметричном профиле ,

где и — углы профиля резьбы.

Диаметральную компенсацию погрешностей шага необходимо определять исходя из абсолютного значения наибольшего отклонения Рn (накопленной или местной погрешности шага), которая может быть как положительной, так и отрицательной.

При анализе погрешностей угла профиля резьбы обычно измеряют не угол , а половину угла профиля /2, которая для метрической резьбы равна 30°. Измеряя /2, можно установить не только величину , но и перекос резьбы.

Отклонением половины угла профиля резьбы /2 болта или гайки (для резьб с симметричным профилем) называют разность между действительными и номинальными значениями /2. Эта погрешность может быть вызвана погрешностью полного угла профиля (при равенстве половин угла), перекосом профиля относительно оси детали (когда биссектриса угла симметричного профиля неперпендикулярна оси резьбы) и сочетанием обоих факторов.

Отклонение /2 при симметричном профиле резьбы находят как среднее арифметическое абсолютных значений отклонений обеих половин угла профиля: /2 = 0,5[((/2)пр+(/2)лев].

На рис. 2.38 показано сечение резьбы гайки с номинальным профилем 1, на которое наложено сечение резьбы болта 2, имеющего погрешность половины угла профиля /2. При равенстве диаметров резьбы болта и

гайки свинчивание этих деталей невозможно вследствие перекрытия профилей резьбы (зона 3). Свинчивание возможно только при наличии необходимого зазора по средним диаметрам, т. е. диаметральной компенсации f этой погрешности, которая может быть получена в результате уменьшения среднего диаметра резьбы болта или увеличения среднего диаметра резьбы гайки.

Величину f можно найти из треугольника DEF.

Применив теорему синусов, получим:

,

где EF = 0,5 f ; ED = h/соs (/2).

После преобразования получим f = (4h/2)/sin/2 , где /2 — в радианах; h и f в — в миллиметрах. Если /2 выразить в угловых минутах, f — в микрометрах, а h — через шаг резьбы (h = 0,2165Р), то:

.

Приведенный средний диаметр резьбы. Значение среднего диаметра резьбы, увеличенное для наружной или уменьшенное для внутренней резьбы на суммарную диаметральную компенсацию отклонений шага и угла наклона боковой стороны профиля, называют приведенным средним диаметром.

Для наружной резьбы d2пр = d2изм +fp + f ;

для внутренней — D2пр = D2изм — fp — f.

Здесь d2изм и D2изм —измеренные (действительные) значения среднего диаметра наружной и внутренней резьб. При этом в формулу для определения d2пр fp и f всегда входят со знаком плюс, а в формулу для D2пр — со знаком минус.

При точном определении значения приведенного диаметра необходимо учитывать отклонения формы боковых поверхностей и другие погрешности резьб.

При наличии погрешностей шага и половины угла профиля резьбы у обеих деталей получаемый в соединении зазор определяется разностью действительных значений приведенных средних диаметров внутренней и наружной резьбы.

Суммарный допуск среднего диаметра резьбы. Вследствие взаимосвязи между отклонениями шага, угла профиля и собственно среднего диаметра допускаемые отклонения этих параметров раздельно не нормируют (за исключением резьб с натягом, резьб калибров и инструмента). Устанавливают только суммарный допуск на средний диаметр болта Td2 и гайки ТD2, который включает допускаемое отклонение собственно среднего диаметра d2 (D2) и диаметральные компенсации погрешности шага и угла профиля:

Td2(ТD2) = d2 (D2) + fp + f .

Верхний предел суммарного допуска среднего диаметра наружной резьбы ограничивает приведенный средний диаметр d2пр max, а нижний предел — средний диаметр d2min . Для внутренней резьбы — это допуск, нижний предел которого ограничивает приведенный средний диаметр D2пр min, а верхний предел — средний диаметр D2max.

2.8.3. Допуски и посадки резьб с зазором

Допуски метрических резьб с крупными и мелкими шагами для диаметров 1 — 600 мм регламентированы ГОСТом 16093 – 81. Этот стандарт устанавливает предельные отклонения диаметров резьбы в посадках типа скользящих и с зазорами (рис. 2.39).

Установлены ряды основных отклонений: для болтов h, g, f, e, d; для гаек H, G, E, F.

Основные отклонения, определяющие положение полей допусков относительно номинального профиля, зависят только от шага резьбы (кроме h и Н). Для резьбы с данным шагом одноименные основные отклонения для всех (наружного, среднего, внутреннего) диаметров равны (например, g для d, d2 и d1).

Измерения

Измерения

(I)

(I)