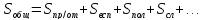

Основным

показателем,

характеризующим то или иное складское

помещение, является

размер общей площади склада.

Общая площадь

склада подразделяется на следующие

составляющие:

-

полезную,

занятую непосредственно материальными

ценностями или устройствами для их

хранения; -

оперативную –

площадь

приемо-отправочных площадок,

занятую приемными, сортировочными,

комплектовочными и отпускными площадками,

а также штабелями и стеллажами; -

конструктивную

или вспомогательную,

занятую проходами, проездами,

перегородками, колоннами, лестницами

и т.п.; -

служебную,

занятую под конторы и бытовые помещения.

Определение размера

полезной

площади

склада может производиться двумя

методами:

-

по

удельным нагрузкам (тяжелый груз); -

с

помощью объемных измерителей (легкий,

но объемный груз).

По первому методу

размер полезной площади определяется

по формуле

где Sпол –

полезная площадь склада, м²;

Zmax –

максимальный размер запасов, подлежащих

хранению, т;

qдоп –

допустимая нагрузка на 1 м² полезной

площади склада, т.

В этом случае общая

площадь Soбщ определяется

по формуле

где Kи –

коэффициент использования общей площади

склада.

Второй метод более

точный. Полезная площадь склада

определяется по формуле

(3.3.3)

где Sст –

площадь, занимаемая одним стеллажом,

м²;

nст –

количество стеллажей для хранения, шт.:

где nяо –

общее количество ячеек стеллажей,

необходимое для хранения максимального

запаса, шт.;

nяст –

количество ячеек в данном стеллаже,

шт.;

где Vя –

объем ячейки стеллажа, м²;

g –

удельный вес хранимого материала, т/м³;

Ко –

коэффициент заполнения объема ячейки.

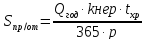

Оперативная

площадь или площадь приемо-отправочных

площадок

определяется по формуле:

(3.3.6)

где

= время хранения,

1-2 дня;

р

– укрупненный показатель расчетных

нагрузок на 1 м2 в экспедиционных

помещениях, т/м2;

kнер

– коэффициент неравномерности поступления

продукции на склад;

Qгод–

годовое поступление товара на склад.

Вспомогательная

площадь

зависит от размеров проходов и проездов

в складских помещениях и определяется

в зависимости от габаритов хранимой

продукции и подъемно-транспортных

средств, а также размеров грузооборота.

Если ширина рабочего коридора машин,

работающих между стеллажами, равна

ширине стеллажного оборудования, то

площадь проходов и проездов будет равна

грузовой площади. Ширина проезда, см,:

A

= 2B + 3C,

(3.3.7)

где

B

– ширина транспортного средства, см;

C

– ширина зазоров между самими транспортными

средствами и между ними и стеллажами

по обе стороны проезда (принимается

равной 15…20 см).

В

абсолютных величинах ширина главных

проездов (проходов) принимается от 1,5

до 4,5 м, ширина боковых проездов (проходов)

– от 0,7 до 1,5 м. Высота складских помещений

от уровня пола до затяжки ферм или

стропил обычно составляет от 3,5 до 5,5 м

в многоэтажных строениях и до 18 м – в

одноэтажных.

Площадь

служебных помещений

склада рассчитывается в зависимости

от числа работающих. При штате склада

до трех работников площадь конторы

определяется исходя из того, что на

каждого человека приходится по 5 м2;

от 3 до 5 человек – по 4 м2;

при штате более пяти работников – по

3,25 м2

на каждого работающего. Рабочее место

заведующего складом (площадь 12 м2)

рекомендуется расположить вблизи

участка комплектования так, чтобы была

возможность максимального обзора

складского помещения. Если на складе

планируется проверять качество хранящейся

продукции, то рабочие места отвечающего

за это персонала рекомендуется оборудовать

вблизи участка приемки, но в стороне от

основных грузопотоков.

-

Объемно-планировочные

решения на складе

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Расчет полезной площади склада зависит от его типа, продукции, находящейся там, конструкционных особенностей и технологий, применяемых в помещении. Основной функцией склада является хранение товара. Для реализации этого назначения существует зона, где располагается складское оборудование (поддоны, стеллажи), в которых находится ассортимент. Другая функциональная зона используется под инженерные и технические помещения. Чтобы склад работал эффективно, необходимо верно рассчитать оптимальные параметры для всех сегментов и вычислить их расположение.

Практичные правила планирования складских помещений

- Расчет площади, которая выделена для хранения продукции, должен, как минимум, в 2 раза превышать размеры помещений, предназначенных для других нужд.

- Необходимо предусмотреть достаточно места для использования специального механизированного оборудования. Это важно для обеспечения надежной укладки и сохранения продукции.

- В идеале устроить однопролетную большую комнату без заграждений и достаточной ширины для беспрепятственного движения техники.

- Главные складские участки формируют с учетом высоты потолков (ее должно хватать для укладки нескольких ярусов паллет).

Основные складские зоны: характеристика (на примере товарного склада)

- Зона разгрузки продукции (ручной или механизированной). Может находится внутри или на территории рядом. Места рассчитывается по-максимуму, чтобы все прибывшие поддоны и ящики из новой партии могли поместиться до их отправки в пункт приема.

- Зона экспедиции приема. Примыкает к зоне разгрузки. В ней производится количественный и качественный учет поступающего товара и упаковки.

- Зона хранения. Самая большая и важная из всех. В ней формируют стеллажи, ориентируясь на возможности комфортного нахождения определенного вида товара, создают специальный микроклимат. Свободный участок для предварительной подготовки и создания укладочных мест обязателен. Проходы между паллетами должны быть не менее 120% от их размера для того, чтобы поддоны можно было свободно перемещать без ущерба для продукции.

Важно: если уменьшать проходы для максимальной загрузки склада, то механический погрузчик не пройдет. Это увеличит расходы на ручной труд. - Зона упаковки заказов. Является частью зоны хранения или отдельным помещением, примыкает к сектору отправки. Тут происходит отбор и комплектация позиций в единое место для будущей транспортировки.

- Зона экспедиции отправки. В ней проверяют качество упаковки и готовят сопроводительную документацию.

- Зона погрузки. Располагается на открытой площадке для того, чтобы грузовой транспорт беспрепятственно забирал товар.

Формулы расчета полезной площади склада

Существует несколько вариантов вычислений.

В первом, более удобном и простом, рассчитывают способ нагрузки на квадратный метр общей площади пола:

Sобщ = Sпол + Sвсп + Sпр + Sкомпл + Sсл + Sпэ + Sоэ,

где Sпол – полезная площадь (площадь, занятая непосредственно под хранимой продукцией: стеллажами, штабелями и другими приспособлениями для хранения продукции), исчисляется в м2;

Sвсп – вспомогательная (оперативная) площадь, занятая проездами и проходами, исчисляется в м2;

Sпр – площадь участка приемки, исчисляется в м2;

Sкомпл – площадь участка комплектования, исчисляется в м2;

Sсл – площадь рабочих мест, отведенная для рабочих мест, складских работников (располагается в помещении склада), исчисляется в м2;

Sпэ – площадь приемочной экспедиции, исчисляется в м2;

Sоэ – площадь отправочной экспедиции, исчисляется в м2.

Sпол находится через коэффициент использования: Sобщ = Sпол /a , где a – коэффициент использования площади склада (удельный вес полезной площади склада); в зависимости от вида хранимого товара находится в пределах 0,3…0,6.

Вторая методика заключается в определении коэффициента заполнения грузового объема.

Sпол = Qmax /qдоп,

где Sпол – полезная площадь (площадь, занятая непосредственно под хранимой продукцией: стеллажами, штабелями и иными приспособлениями для хранения продукции), исчисляется в м2;

Qmax – максимальная величина установленного запаса продукции на складе, исчисляется в т;

qдоп – допустимая нагрузка на 1 м2 площади пола склада, исчисляется в т/м2.

После того, как результат будет найден, часто проводят мероприятия по увеличению полезной площади складских помещений, если это возможно. Следует учитывать множество нюансов: размер поддонов, подъездной доступ к ним, сроки хранения продукции, регулярность ротации и другие.

Екатерина Николаевна Панфилова

Эксперт по предмету «Логистика»

Задать вопрос автору статьи

Определение 1

Площадь склада — это количественная характеристика складского помещения, которая дает представление о его размерах в двухмерном измерении и соответствующей способности по размещению товарно-материальных запасов.

Склад и его общая площадь

Неотъемлемой частью логистической деятельности практически всех действующих предприятий является складирование. Обязательным условием складирования является наличие склада — специального помещения, которое приспособлено и оборудовано для временного хранения товарно-материальных ценностей.

Перед тем, как начать ведение непосредственной хозяйственной деятельности, логистам предприятия нужно определится с тем, склад с какими параметрами им необходим. Главным эксплуатационным параметром склада является общая площадь склада. Она представляет собой количественную характеристику склада, которая дает представление о его размерах в двухмерном измерении и его соответствующей способности по размещению товарно-материальных ценностей.

Сдай на права пока

учишься в ВУЗе

Вся теория в удобном приложении. Выбери инструктора и начни заниматься!

Получить скидку 3 000 ₽

Общая площадь склада, как правило, включает в себя четыре составные части:

- Полезная площадь склада, которая предназначена для непосредственного размещения хранимых товарно-материальных ценностей (точнее говоря, стеллажей, штабелей, занятых ими).

- Площадь склада, которая отведена под приемочные и отпускные площадки.

- Служебная площадь склада, которая отведена под конторские и другие административные помещения.

- Вспомогательная площадь склада, которая отведена под проезды и проходы.

Точное определение общей площади склада предполагает определение каждой из указанных составных частей и их последующее суммирование. Однако при приближенных расчетах общей площади складов могут быть использованы только данные о полезной площади склада и коэффициент ее использования.

Значение этого коэффициента отличается для различных складов (от наибольшего для складов формовочных материалов и до наименьшего для складов инструмента). Поэтому во время таких расчетов необходимо пользоваться проверенными справочными материалами, где приведены точные значения этого коэффициента.

«Определение общей и полезной площади склада» 👇

Определение полезной площади склада

Полезная площадь склада может быть определена путем применения одного из двух способов. Первый способ заключается в определении нагрузки на один квадратный метр площади пола склада. Этот способ считается наиболее удобным и простым в применении. Он предполагает деление установленного запаса соответствующего материала на складе (выраженного в тоннах) на нагрузку (давление) на один квадратный метр площади пола склада (выраженную в тоннах на квадратный метр).

Второй способ заключается в определении коэффициента заполнения объема склада. Этот расчет более сложный и состоит из нескольких этапов. Во-первых, определяют вместимость оборудования для хранения материалов изделий. Речь идет про ячейки, стеллажи, штабели и т.п. Для этого между собой перемножают геометрический объем соответствующего оборудования, плотность материала и плотность укладки (т. е. коэффициент заполнения объема).

Во-вторых, определяют необходимое количество оборудования. В данном случае нужно установленный запас соответствующего материала на складе поделить на вместимость оборудования для хранения материалов изделий.

В-третьих, найденное количество подлежит умножению на длину и ширину соответствующего оборудования. Тем самым, можно получить величину полезной площади склада. Прежде — для хранения отдельных видов или групп товарно-материальных ценностей, а затем, после их суммирования — всю полезную площадь склада.

Нужно сказать, что для определения полезной площади склада важно знать то, к какому виду относится груз, подлежащий хранению на складе. Так, для сыпучих грузов важно определить геометрический объем штабеля, а для жидких продуктов – объем резервуара. Эти сведения обычно содержаться в справочниках, после изучения которых и стоит производить при необходимости расчеты.

Определение остальной площади склада

Перед тем, как определить площадь склада, которая отведена под приемочные и отпускные площадки, нужно узнать, каким образом организованы эти площадки на складе. Если склады предназначены для использования во время выполнения большого объема работ, то обычно приемочные и отпускные площадки устраиваются отдельно. Если же объем работ ожидается малым, то на складах оборудуется общая площадка для приема и отпуска продукции.

Площадь подобной площадки (приемочной, отпускной, общей) определяется в результате соотношения двух чисел. Первое число (делимое) равно произведению годового поступления материала на склад, коэффициента неравномерности этого поступления и количества дней нахождения материала на площадке. Второе число (делитель) равно произведению среднего давления на один квадратный метр полезной площади по складу на 60.

Служебная площадь склада, как правило, зависит от того, в какой численности работает персонал склада. Если штат склада не превышает трех работников, то служебная площадь принимается по пять квадратных метров на каждого человека. Если численность складского персонала колеблется от трех до пяти человек, то служебная площадь принимается по четыре квадратных метра на каждого человека. И наконец, при штате склада более пяти человек служебная площадь принимается по 3,25 квадратных метра.

Определяющими факторами для размеров проходов и проездов в складских помещениях являются габаритные размеры хранимых материалов, размеры грузооборотов, подъемно-транспортных средств. В связи с этим ширина проезда рассматривается как сумма удвоенной ширины транспортных средства и утроенной ширины зазоров между транспортными средствами, между транспортными средствами и стеллажами по обе стороны проезда. Обычно ширина главных проездов (проходов) на складе колеблется в пределах от 1,5 до 4,5 метров, а боковых проездов (проходов) – от 0,7 до 1,5 метра.

Находи статьи и создавай свой список литературы по ГОСТу

Поиск по теме

Складские помещения любого предприятия должны быть грамотно разделены на две функциональные зоны. Первая предназначена для хранения готовой продукции, упаковки и погрузки. Во второй функциональной зоне располагают технические и инженерные помещения. Для эффективной работы всего склада необходимо рассчитать оптимальные параметры обоих участков и определить их расположение.

Перед тем, как спланировать складские зоны, проектировщик изучает специфику предприятия и особенности товарооборота.

планировка зон на складе компании Amazon

Основные требования к планировке складских помещений

Проектирование складских помещений должно вестись с учетом нескольких практических требований:

- площадь, предназначенная для хранения товаров, должна вдвое превышать размер помещений, отведенных под остальные нужды склада;

- планировка помещений должна быть рассчитана на использование складского оборудования, погрузочной техники. Требуется создать условия для качественной укладки и хранения продукции. Это залог непрерывности товарооборота, точности всех технологических процессов;

- по возможности рекомендуется устраивать однопролетное складское помещение большой площади. Отсутствие перегородок и достаточная ширина (около 24 метров) – это благоприятные условия для движения погрузочно-разгрузочной техники и других специальных приспособлений. Для обеспечения несущей способности устраивают колонны и усиленные пролеты;

- основные складские зоны планируются с высотой потолков, достаточной для эффективной укладки упаковок и проезда спецтехники.

На стадии проектирования специалисты выясняют специфику технологических процессов, которые будут производиться на этом складе, количество и параметры помещений различного назначения, их взаимное расположение. Все эти моменты в последующем отразятся на эффективности эксплуатации складских помещений и на прибыльности всего предприятия.

Характеристика основных складских зон

Самый распространенный тип помещений для хранения – это товарные склады. Все остальные по принципу зонирования схожи с ними, отличия будут только в оборудовании и оснащении. В проекте предусматривают несколько технологических зон, каждая из которых имеет свое предназначение:

- Зона для ручной или механизированной разгрузки транспорта. Здесь же происходит изъятие товара из транспортной упаковки. Площадка должна быть рассчитана на возможность кратковременного складирования паллет, ящиков и т. д. до их передачи в экспедицию приемки. Зона разгрузки — это территория, на которую возможет въезд крупнотоннажных автомобилей. Она может располагаться внутри здания или на прилегающей территории.

- Зона экспедиции приемки. Производится подсчет, сверка количества и качества товара, ведется учет прихода упаковок и их складирование до передачи в основное помещение для хранения. Площадка экспедиции приемки может быть изолированной от других зон, но должна примыкать к зоне разгрузки.

- Зона хранения. Здесь устанавливают стеллажи в соответствии с допустимой высотой хранения конкретного вида продукции, создают необходимый микроклимат. Это самая большая из всех складских зон. В ней обязательно выделяют участок для подготовки товара к хранению, формирования мест. В зависимости от специфики, продукция может поступать сюда сразу из зоны разгрузки.

- Зона упаковки заказов. Производится отбор и комплектование нескольких товарных позиций, заказанных потребителем, в одну единицу транспортировки. Территория непосредственно примыкает к зоне хранения, а иногда является ее частью. Имеется прямой выход в зону экспедиции отправки.

- Зона экспедиции отправки. Подготовка сопроводительной документации, проверка качества упаковки. В этом помещении производится приемка товара к отправке экспедитором или непосредственно получателем груза. Возможно непродолжительное хранение подготовленной партии до прибытия транспортного средства.

- Зона погрузки. Это территория, предназначенная для въезда грузового автотранспорта. Она должна располагаться в отдельном помещении или на открытой площадке. На крупных предприятиях предусматривается железнодорожная рампа.

Все технологические зоны соединяются между собой проходами и широкими проездами.

Определение основных параметров склада

Для расчета складских площадей проектировщики используют несколько формул:

- Общая площадь склада. Вычисляется по формуле:

S = Sпол + Sвсп + Sкомпл + Sпр + Sсл + Sпэ + Sоэ, где

- S – общая площадь склада, м2;

- Sпол – так называемая полезная площадь. Это суммарное значение для всех участков, непосредственно занятых стеллажами, поддонами и другими приспособлениями для хранения продукции, м2;

- Sпр – территория, занятая под участок экспедиции приемки, м2;

- Sвсп – это общая площадь технологических проходов и проездов, суммарная для всей складской территории, м2;

- Sкомпл – площадь зоны комплектования и упаковки заказов, м2;

- Sпэ – участок экспедиции приемки, м2;

- Sсп – общая площадь, занятая под рабочие места. Сюда входят все участки, отведенные для непосредственного нахождения персонала склада, м2;

- Sоэ– участок отправочной экспедиции, м2.

Если выполняется приближенный расчет общей площади, допускается использовать упрощенную формулу и проводить вычисления через коэффициент по формуле:

S = Sпол/а, м2.

В этой формуле а = 0,3…0,6 – это коэффициент использования складских помещений, по-другому его называют удельным весом полезной площади. Величина поправки зависит от специфики складируемой продукции.

Формула расчета полезной складской площади

Sпол = Qмакс / qдоп, м2, где

- Qмакс – максимальное количество хранящейся продукции, на которое рассчитан склад, т;

- qдоп – максимально допустимая нагрузка хранения, отнесенная к единице площади, т/м2.

Полезную площадь складских помещений можно рассчитать и по общей формуле:

Sгр = QЗКн /(254CvКигоН), м2,

- где Q – товарооборот, прогнозируемый на год, руб/год;

- З – прогнозируемый объем запасов товара, зависит от времени оборота;

- Кн – коэффициент от 1,1 до 1,3. Поправка определяет неравномерность загруженности складских помещений. Ее вычисляют как отношение товарооборота в месяцы пиковой нагрузки к среднему товарообороту;

- Киго – коэффициент использования грузового объема;

- 254 – количество рабочих дней в календарном году;

- Cv – ориентировочная стоимость складирования одной единицы объема продукции, руб/м3. Ее можно определить расчетным путем, зная массу товаров, занимающих 1 м3. Замеры выполняют рабочие склада непосредственно в помещении хранения, затем полученную цифру просто умножают на стоимость одной грузовой единицы: килограмм, грамм, тонна и т. д.

- Для определения Q и З пользуются предварительными прогнозами, точное вычисление не требуется.

Коэффициент использования грузового объема показывает высоту укладки единиц хранения и плотность их расположения. На практике использовать возможности склада на 100% в этом отношении невозможно, особенно если товар укладывается на стеллаже. Коэффициент рассчитывают по формуле:

Киго = Vполн / (Sоб×Н), где

- Vпол – объем одной упакованной единицы хранения, которую можно складировать на конкретном оборудовании при использовании 100% высоты, м3;

- Н – высота складирования товара, м;

- Sоб – площадь проекции внешних контуров стеллажей и другого оборудования, предназначенного для хранения товаров, в переносе на горизонтальную плоскость.

- Опытные проектировщики знают, что на практике для поддонов коэффициент будет равным 0,64, а при хранении товаров без поддона – 0,67.

Если товары складируются в ячейки, потребуется расчет необходимого количества товарных мест (ячеек и стеллажей). Для этого используют формулу:

Sпол = Sст × Nст, где

- Sст – площадь одного стеллажа, м2;

- Nст – количество единиц оборудования (стеллажей).

- Если товары поступают на склад не равномерным потоком, полезную площадь вычисляют, исходя из минимальной суммы затрат:

Sрез × S1 +365PkS2 – min, где

- Sрез – площадь, отведенная под резерв, м2;

- S1 – стоимость содержания одной единицы площади резервного участка, руб/м2;

- Pk – коэффициент, учитывающий возможность отказа в складировании продукции;

- 365 – количество дней в календарном году;

- S2 – вероятные финансовые убытки за отказ в складировании, отнесенные к одному дню, руб.

Площади участков приемки и комплектования

Для расчета зон приемки и комплектования используют показатели расчетной нагрузки на каждый квадратный метр площади. Значения берут укрупненные, чтобы создать небольшой технологический запас. Для приблизительного вычисления допускается принимать, что на каждой единице площади придется размещать 1 м3 продукции. Для расчета применяют несколько основных формул:

Формула для расчета длины железнодорожной или автомобильной рампы (фронтона для разгрузки товаров):

Lфр = nl +(n – 1) li, где

- l – длина одной единицы используемого транспорта, м;

- n – количество транспортных единиц на разгрузке;

- li – промежуток между двумя единицами транспорта, одновременно находящимися на разгрузке, м.

- Площади, отведенные для приема и упаковки продукции, вычисляют по формуле:

Sпр = Qг × Кн × А2 × tпр /(365qдоп × 100) + Sв, где

- Кн – коэффициент неравномерности, учитывающий изменение количества складируемой продукции в разные месяцы. Поправку принимают равной 1,2…1,5;

- tпр — время, в течение которого товары находятся в зоне приемки, день;

- 365 – продолжительность календарного года;

- А2 – процент товаров, поступающих через складскую зоны приемки, %;

- qдоп – средняя нагрузка на единицу площади. В этой формуле ее принимают равной ¼ от нагрузки, рассчитанной для склада, т/м2;

- Sв – суммарная площадь участков сортировки, взвешивания и других технологических операций. Обычно эта величина находится в диапазоне 5-10 м2.

Sкомпл = Qг × Кн ×А3 × tкм /(254 × qдоп × 100), где

- 254 – количество рабочих дней;

- А3 – доля товаров, которые требуется комплектовать в складском помещении, %;

- tкм – продолжительность нахождения продукции в зоне комплектования, день.

При небольшом товарообороте зоны приемки и комплектации объединяют и располагают в одном помещении. При большом объеме работы на этих участках, их разделяют. Зону приемки проектируют с небольшим запасом площади, чтобы в будущем не возникало проблем при более интенсивной обработке поступающей продукции. В частности, это помещение должно быть рассчитано на непродолжительное хранение товаров, накапливающихся за время выходных и праздничных дней.

Формула для расчета участка приемочной экспедиции:

Sпэ = Qг × tпэ × Кн / (365qэ), где

- Qг – количество товаров, поступающих в течение года, т;

- tпэ – время хранения грузов на данном участке, день;

- qэ – укрупненное значение допустимой нагрузки на единицу площади в зоне приемки.

- Площадь отправочной экспедиции вычисляется по формуле:

Sоэ = Qг × tоэ ×Кн / (254qэ), где

tоэ – время хранения груза на данном участке, день.

- Ширина проезда:

А = 2В + 3С, где

- В – ширина складской техники, см;

- С – необходимый запас для прохода транспортного средства, обычно равен 15-20 см.

- При составлении проекта обычно принимают ширину главных проездов 1,5-4,5 м, ширину боковых проездов – 0,7-1,5 м, высоту помещений 3,5-5,5 м, для многоэтажных складов – 18 м.

Расчет вспомогательной площади

Параметры служебных помещений зависят от числа сотрудников склада. Если работает не более 3 человек, на каждого приходится 5 м2, если более 5 человек – 3,25 м2. Для заведующего предусматривают 12 м2. Основные расчетные формулы:

- Число стеллажей:

Nст = Nт / Vст, где

- Nт – объем хранящихся товаров, м3;

- Vст – вместимость одной стеллажной единицы, м3.

- Общая вместимость:

E = Fcqm, где

- Fc – площадь, занятая для хранения товаров;

- qm – нагрузка, т/м3.

Показатели эффективности использования складской площади

Расчеты производят для определенного вида оборудования. Показатели определяют эффективность его использования. Расчетные формулы:

Коэффициент полезности складских площадей:

Ks = Sпол / Sос, где

- Sпол – полезная площадь помещений, м2;

- Sос – общая площадь, м2.

Обычно коэффициент получается в диапазоне 0,25-0,6. Чем он выше, тем эффективнее используется складское оборудование. Его можно также вычислить, разделив объем, занятый штабелями, на общий объем складских помещений.

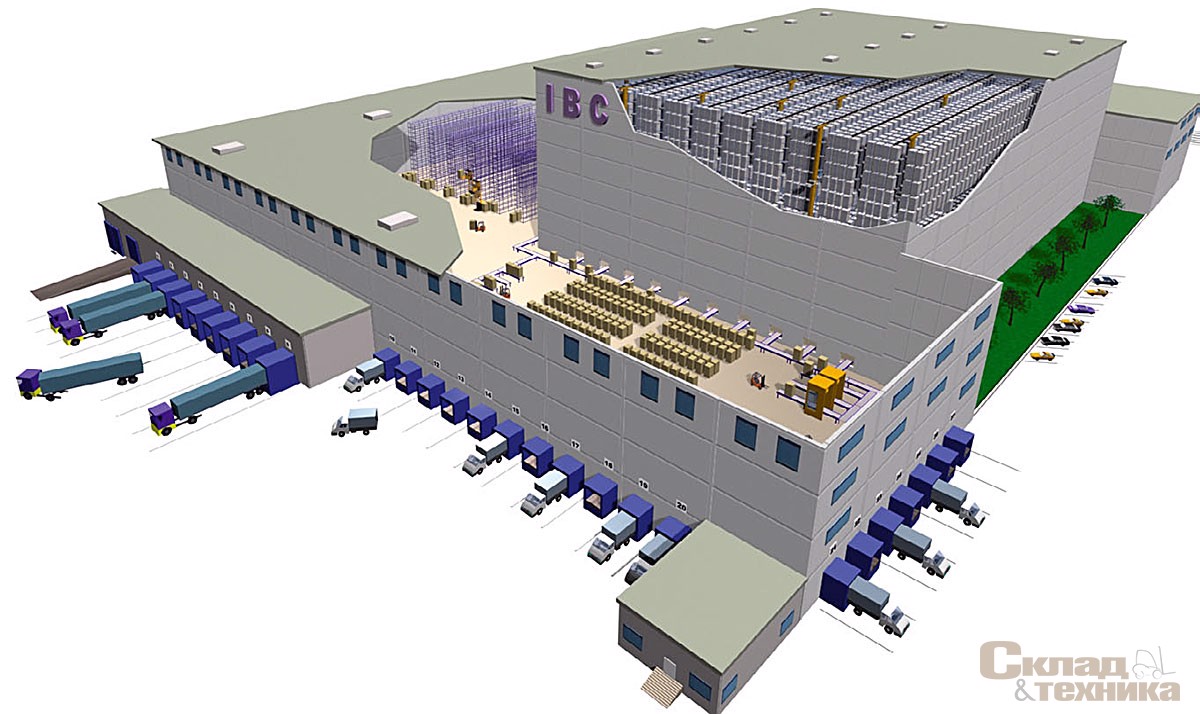

Как рассчитать технологические зоны склада

До сих пор складское хозяйство России на 90…95% представляет собой здания и помещения, которые проектировали и строили в условиях социалистической планово-распределительной системы, приспособленной для обслуживания централизованного завоза, хранения и поставок в розничную сеть. Следствием такого низкого уровня развития складской инфраструктуры стала высокая доля издержек на физическое распределение в себестоимости товара, поступающего в розничную торговлю. Таким образом, основной задачей логистики на многих предприятиях становится создание логистической инфраструктуры, адекватной материально-технической базе товарного рынка.

Складские комплексы являются основным связующим звеном товаропроводящей сети между производителями и предприятиями потребительского рынка и услуг. Однако многие руководители компаний до сих пор недооценивают значимость складских процессов, которые существенно влияют на себестоимость товара при продвижении его от производителей и дистрибьюторов к конечным потребителям, обращая значительно большее внимание на другие операции – куплю-продажу, финансовые расчеты, производство. От эффективности складских технологий во многом зависят темпы развития и успешность компаний, поскольку именно они позволяют обеспечить оптимальный уровень сервиса для их клиентов. К сожалению, проблемы складского хозяйства часто замечают только в тот момент, когда изменения, которые необходимо предпринять для ликвидации узких мест, повышения эффективности работы или реорганизации складского хозяйства, влекут за собой большие затраты и требуют поистине революционных методов.

Эффективную складскую деятельность возможно создать только на грамотно организованном пространстве. Любая компания независимо от ее профиля и отрасли, в которой она работает, рано или поздно сталкивается с необходимостью планирования своей деятельности и соответственно с потребностью в планировании необходимых складских площадей, обеспечивающих требуемые объемы продаж и рост компании в целом. С чего же ей следует начать? Безусловно, в первую очередь необходимо более внимательно отнестись к проблемам складского хозяйства и понять, что «на коленке» их не решишь.

Общеизвестно, что одним из важнейших показателей современного складского комплекса является пропускная способность – показатель, который определяет, во сколько раз можно повысить оборачиваемость груза без вмешательства в складскую инфраструктуру. Пропускная способность во многом зависит от числа ворот и постов разгрузки и погрузки. В самом простом варианте склад должен иметь не менее двух ворот, позволяющих проводить одновременно операции по приемке товара и его отгрузке конечному потребителю. Приходится учитывать и нормы пожарной безопасности, и требования инспекций. При планировании погрузочных мест лучше, что называется, «перезаложиться», увеличив число ворот в бо’льшую сторону, так как расходы на последующую реконструкцию, как правило, будут существенно выше. Тем более что место перед закрытыми воротами можно использовать для дополнительных складских операций или отстоя автотранспорта.

На современных складах число постов разгрузки и отгрузки чаще всего принимают равным числу ворот, хотя иногда последних бывает больше. Последний вариант используют при дистрибуции товаров, а также оптовые покупатели при продвижении товара к конечному потребителю, причем ворота оборудуют выравнивающими платформами (dockleveller) и герметизаторами ворот (dock shelter). При расчетах числа ворот используют следующие входные или планируемые данные:

- планируемый грузооборот склада;

- число рабочих дней в году;

- режим работы склада;

- грузоподъемность транспортных средств, прибывающих под разгрузку-погрузку;

- коэффициент использования грузоподъемности транспортных средств;

- коэффициент неравномерности поступления грузов;

- продолжительность рабочей смены, ч;

- расстояние между транспортными средствами, находящимися под разгрузкой;

- ширину кузова транспортных средств;

- общую длину транспортного средства;

- среднее время разгрузки транспортного средства.

На основе этих цифр и производят расчеты. Здесь же следует учесть общий грузооборот как по прибытии груза, так и по отправке в отличие, например, от расчета технологических зон склада, которые определяют, как правило, на основе входящего грузооборота исходя из предпосылки: что на склад поступило, то и должно с него отгрузиться.

Если таких данных для расчета нет, можно воспользоваться статистикой девелоперских проектов. При этом следует использовать не только средние показатели, присутствующие в классификации современных складских помещений (не менее одних ворот на каждые 700…1000 м2 складской площади), но и учесть реальный опыт работающих дистрибьюторских компаний и логистических операторов. Иногда при высокой интенсивности грузопотока или неэффективно организованной системе внутрискладской логистики бывает недостаточно и одних ворот на каждые 500 м2.

Определившись с числом ворот, можно приступать к расчету и других необходимых складских площадей. По своей структуре общая складская площадь состоит из следующих технологических зон и подсобных помещений:

- полезная площадь склада (грузовая площадь), которая используется непосредственно для хранения товара;

- вспомогательная площадь склада, занятая проездами и проходами;

- площадь участка приемки-отгрузки;

- площадь участка приемочной экспедиции (организуется в случае планируемых поставок грузов на склад в праздники или в нерабочее время, когда товар принимается по факту и размещается в специально отведенной зоне, но не приходуется в информационной системе склада до наступления рабочего времени);

- площадь участка комплектования (организуется в случае, если планируется отбор не из мест хранения, а консолидация товаров и отбор товаров в одном месте);

- служебная площадь, занятая рабочими местами и другими служебными помещениями.

Расчет полезной площади склада зависит от существующего и перспективного грузооборота компании. В этом отношении часто бывает недостаточно имеющихся в компании статистических данных и приходится создавать математическую модель, которая позволит ответить на вопрос: «Сколько точно вешать в граммах?»

Вспомогательная площадь склада во многом зависит от применяемого для механизированной обработки грузов типа техники. Основой для ее выбора является параметр, который обозначается в технических характеристиках как Ast – расстояние, которое включает в себя ширину машины и безопасные зазоры по обеим ее сторонам, которые обеспечивают безопасное маневрирование с паллетами в межстеллажных аллеях. В абсолютных значениях вспомогательную площадь (проходов и проездов) можно определить по формуле

Sвсп = 0,9 Sгруз

Данная формула действовала как норма при технологическом проектировании складов в конце ХХ века, но для приблизительных оценок, когда нет возможности обратиться к профессионалам, эти оценки с определенными допущениями вполне подойдут. В условиях функционирования или планирования складского комплекса величина площади проходов определяется следующими факторами:

- ширина рабочего коридора используемой техники;

- размер сетки колонн складского помещения;

- ориентация продольной оси паллеты относительно оси стеллажа.

В абсолютных величинах ширина главных проездов (проходов) принимается от 1,5 до 4,5 м, ширина боковых проездов (проходов) – от 0,7 до 1,5 м. Следует учесть, что при организации стеллажного хранения на стандартных конструкциях по правилам пожарной безопасности через каждые 11 секций должен быть организован технологический проезд (проход).

Зона приемочной экспедиции рассчитывается и организуется лишь в том случае, если операции предполагается выполнять в неурочное время. При планировании складского комплекса грамотный специалист обязательно точно продумает все возможные режимы работы склада и учтет все нюансы. Единственное, что необходимо отметить, – главным критерием, определяющим параметры этой зоны, будет время нахождения товара в приемочной экспедиции.

Главное предназначение зоны отправочной экспедиции – это консолидация грузов при отправке конечному потребителю и формирование отгрузочных пакетов. Поскольку ее вынуждены организовывать практически все компании, остановимся на этих расчетах подробней. Площадь зоны отправочной экспедиции можно определить по следующей формуле:

Sоэ = 0,35 Sгруз Ks ,

где 0,35 – коэффициент, характеризующий зависимость площади склада отправочной экспедиции от грузовой площади склада; Ks – коэффициент использования складской площади (0,25…0,4).

Расчет служебной площади необходимо производить от общего числа работников склада. При штате склада до трех работников площадь принимается по 5 м2 на человека, от 3 до 5 сотрудников – по 4 м2 на человека, более 5 сотрудников – 3,25 м2.

Оборудование и порядок размещения подсобных помещений следует проводить на основании СНиП «Вспомогательные здания и помещения промышленных предприятий», а также Ведомственных санитарных норм (ВСН).

В заключение приведем структуру распределения площадей по зонам в зависимости от общей площади помещения, которое рекомендовалось для складов в конце XX столетия.

Следует заметить, что приведенные в таблице данные весьма усредненные. Кроме того, за последнее время в складской логистике произошло много технологических изменений. Тем не менее этот пример может служить ориентиром при распределении общей площади склада на отдельные технологические зоны и позволяет оценить, насколько рационально уже существующее разделение на зоны. Однако окончательное решение по структуре площадей лучше принимать после выполнения технологических расчетов. Их можно провести самостоятельно или привлекая компетентных и грамотных специалистов как для планирования складских помещений, так и их оптимизации в целях рационального использования.

| Складская площадь, м2 | В том числе, м2 | |||

|---|---|---|---|---|

| Грузовая площадь | Вспомогательная площадь | Операционная площадь (приемка и комплектование) | Площадь зоны экспедиций | |

| 2500 | 875…1125 | 1000…750 | 125…250 | 500…375 |

| 5000 | 1750…2250 | 2000…1500 | 250…500 | 1000…750 |

| 10 000 | 3500…4500 | 4000…3000 | 500…1000 | 2000…1500 |

| 15 000 | 5250…6750 | 6000…4500 | 750…1500 | 3000…2250 |

| 25 000 | 8750…11 250 | 10 000…7500 | 1250…2500 | 5000…3750 |

| Соотношение площадей, % | ||||

| 100 | 35…45 | 40…30 | 5…10 | 20…15 |

Дальнейшее распределение товара по технологическим зонам во многом зависит от информационной системы, установленной на складском комплексе. Для грамотной оптимизации складских зон необходима статистика по товародвижению и правильно поставленное техническое задание на автоматизацию складского комплекса. Конечно, на внедрение WMS-системы придется потратить не один месяц, однако если все в итоге заработает, и заработает правильно, то увеличение эффективности работы складского комплекса от внедрения WMS-решения может достичь 70%.

Определение площади складского комплекса – задача крайне важная и должна быть увязана не только с показателями грузопотока, но и с физическими характеристиками самого объекта и с выбранным WMS-решением, максимальными нагрузками на полы, высотой помещения, шагом колонн, конфигурацией погрузочно-разгрузочного фронта (ПРФ) и другими важными параметрами. При этом каждая из переменных влияет на окончательное решение, порой приводя к разным результатам.

Оптимизацию складских зон следует проводить при наличии статистических данных в информационной системе склада (WMS), которая не только поддерживает актуальную информацию о деятельности склада, но планирует и распределяет ресурсы, которыми располагает та или иная компания. Это касается как людских ресурсов, так и техники и иного технологического оборудования, обеспечивающего повседневную работу складского комплекса.