14Ноя

-

By: -

Без рубрики -

Comment: 0

Содержание статьи

- Предел прочности

- Как производится испытание на прочность

- Виды ПП

- Предел прочности на растяжение стали

- Предел текучести и временное сопротивление

- Усталость стали

- Предел пропорциональности

- Как определяют свойства металлов

- Механические свойства

- Классы прочности и их обозначения

- Формула удельной прочности

- Использование свойств металлов

- Пути увеличения прочностных характеристик

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе кратковременной прочности материала при разрыве и натяжении, расскажем, что это такое, его определение и обозначение, как работать с этим показанием.

Что это значит

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не применяет при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

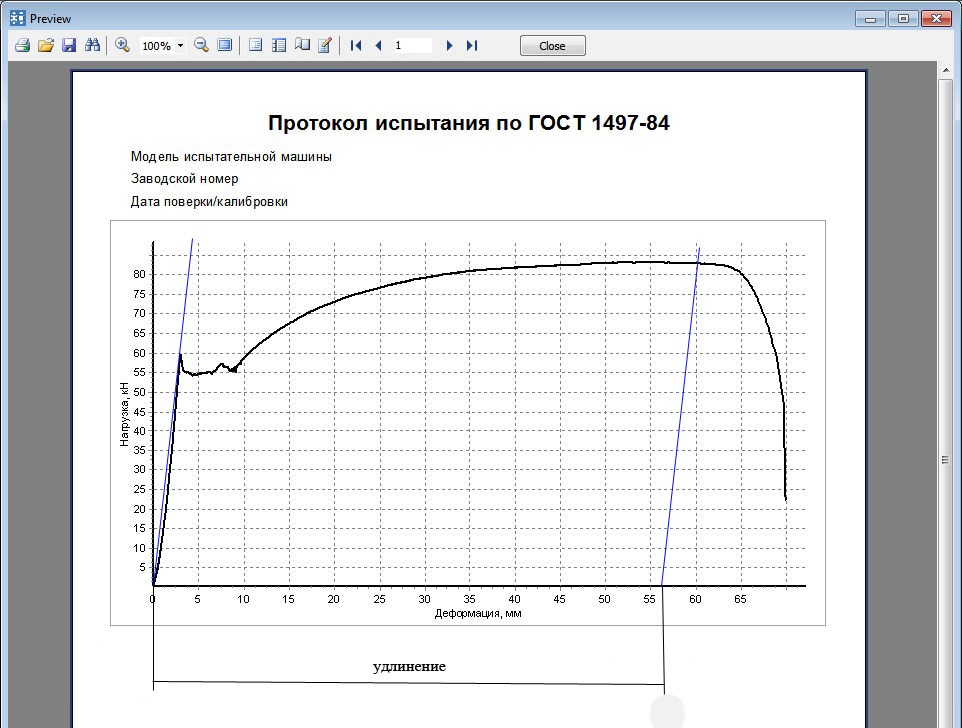

Как производится испытание

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

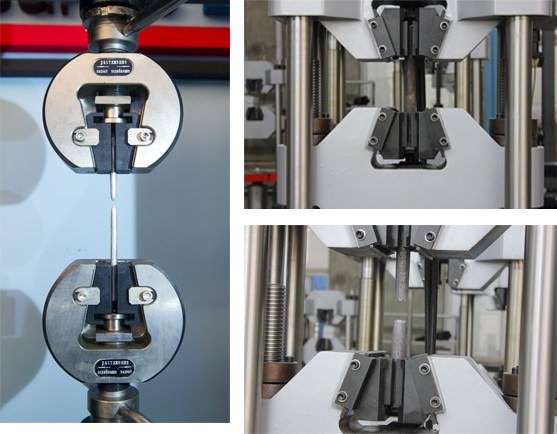

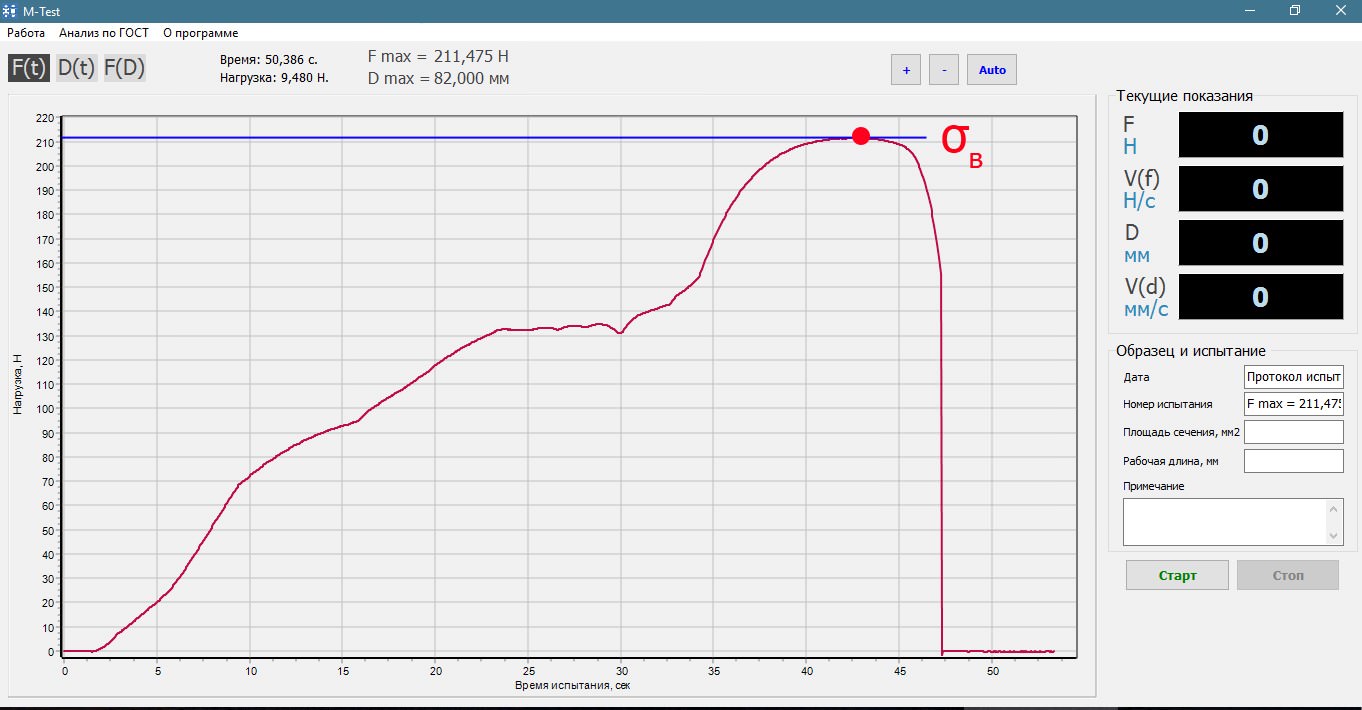

Все проверки проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробности посмотрим на видео:

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

- сжатию – на образец действуют механические силы давления;

- изгибу – деталь сгибают в разные стороны;

- кручению – проверяется пригодность для использования в качестве крутящегося вала;

- растягиванию – подробный пример проверки мы привели выше.

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- От способов термообработки – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Предел прочности материала: что называют текучестью

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных образцов и показывает, как долго он может деформироваться без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение сплава.

Усталость стали

Обозначается буквой R. Это аналогичный параметр, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформирования и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения векторной величины, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Величины

Ниже разберемся в понимании и видах.

Статический

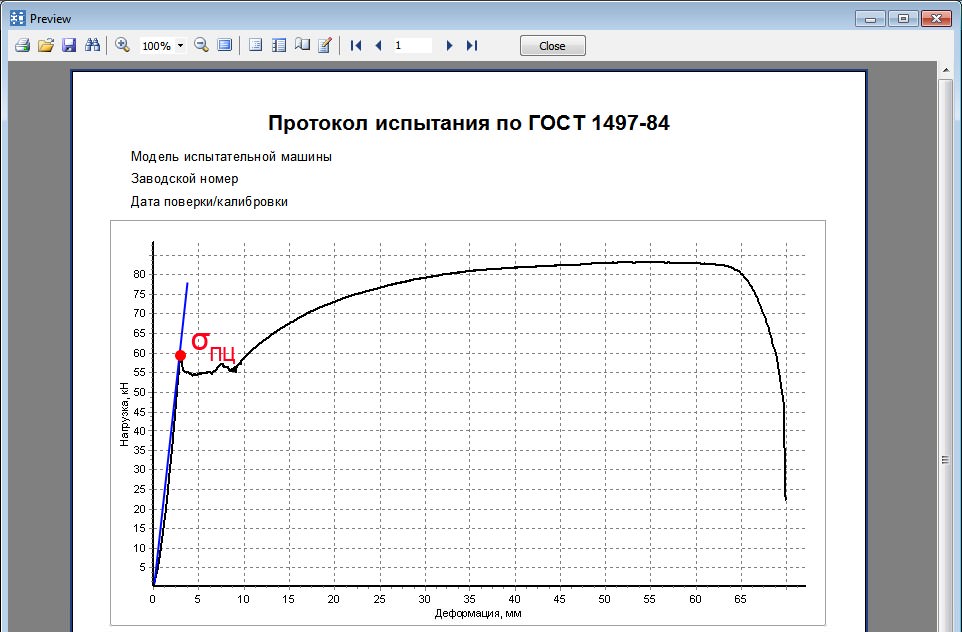

По определению ГОСТа 1497-84 его называют временным сопротивлением разрушению. Иначе говоря, сильное напряжение, которое действует на материал перед его деформацией или дроблением. Временной отрезок процесса составляет не более 10 секунд. Терминология происходит из понимания, ко которому материал может длительно выдерживать напряжение.

Динамический

Величина переменного механического напряжения. Если превысить порог, оно разрушит тело из определенного вещества. Время воздействия до разрушения обычно не более нескольких секунд. Поэтому такую характеристику принято называть условно-мгновенной или хрупко-кратковременной.

Предел прочности на сжатие

Это порог величины для переменного или постоянного предела прочности механического напряжения. В результате его превышения механическое напряжение может сжать тело из определенного вида материала. Что приведет к разрушению тела либо деформируется.

При изгибе

В процессе испытания напряжение, возникающее в материале по причине изгибания, называют поперечной прочностью на разрыв. Его оценка производится с помощью метода трехточечного изгиба – материал прямоугольного либо круглого сечения деформируется до разрушения. Оно означает максимальное напряжение, которое оказывает воздействие в момент текучести.

Значения прочности на разрыв веществ и металлов.

|

Материал, вещество |

Прочность на разрыв 109 дин/см2 |

Материал, вещество |

Прочность на разрыв 109 дин/см2 |

|

Кальций |

0,42–0,6 |

Кетгут |

4,2 |

|

Сварочное железо |

2,9–4,5 |

Алюминий |

2,0–4,5 |

|

Алюминий (литой) |

0,9–1,0 |

Кожаный ремень |

0,3–0,5 |

|

Алюминий (листовой) |

0,9–1,5 |

Пеньковая веревка |

0,6–1,0 |

|

Сталь отпущенная |

9,3–10,8 |

Золото |

2,0–2,5 |

|

Сталь рессорная |

7,0–7,7 |

Отожженная медь |

2,8–3,1 |

|

Сталь литая |

4,0–6,0 |

Латунь |

3,5–5,5 |

|

Сталь мягкая (0,2%C) |

4,3–4,9 |

Холоднотянутая медь |

4,0–4,6 |

|

Сталь никелевая 5% Ni |

8,0–10,0 |

Железо на древесном угле |

|

|

Чугун |

1,0–2,3 |

Проволоки |

|

|

Литая медь |

1,2–1,7 |

Термопластичная пластмассы |

0,28–0,70 |

|

Листовая медь |

2,0–4,0 |

Термореактивные |

0,42–1,5 |

|

Прессованный магний |

1,7–1,9 |

Кварцевая нить |

около 10 |

|

Литой магний |

0,6–0,8 |

Шелковая нить |

2,6 |

|

Кобальт |

2,6–7,5 |

Паутина |

1,8 |

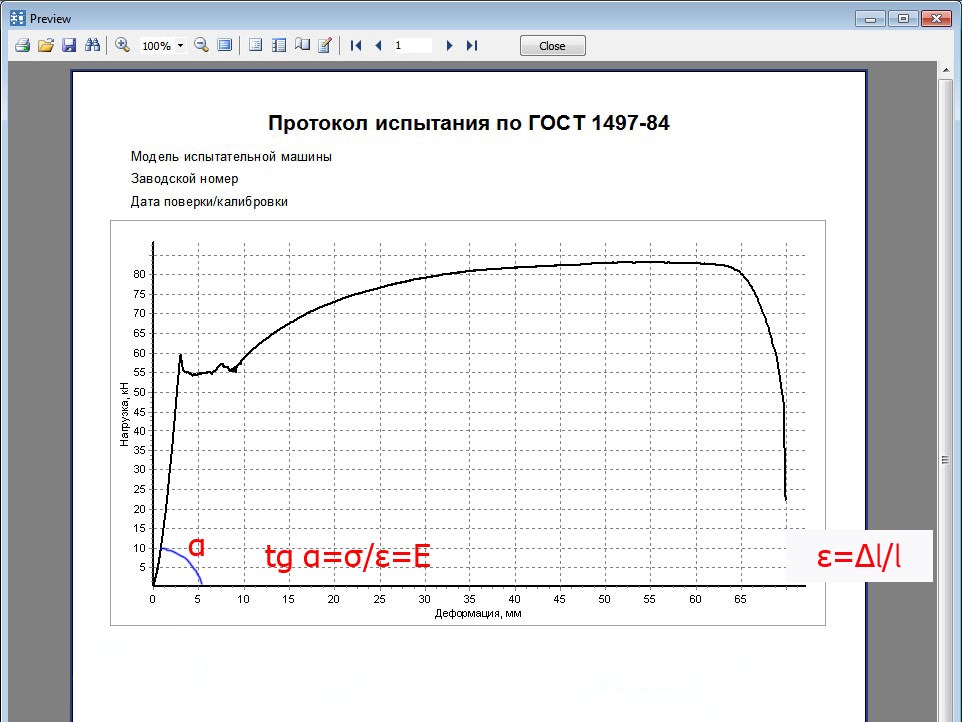

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом численные характеристики должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образчик.

Параметр каждого из них находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма прежняя – пример, сжимание пружины), то такие качества нельзя называть пропорциональными.

Как определяют свойства металлов

Проверяют не только то, что называется пределом прочности, но и такую характеристику стали как твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под действием цикличных нагрузок.

- Предел прочности стали при растяжении и на разрыв – это обозначение временного сопротивления внешним силам, напряжения (МПа), возникающего внутри.

Классы

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остаются одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Формула предельной прочности для механического напряжения

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется прочность материала и что понимается под удельным пределом металла. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Есть два типа:

- Нормативное – прописано для каждого типа стали в ГОСТах.

- Расчетное – получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о вариантах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях. В статье мы рассказали про предел прочности металла (кратковременное сопротивление материала) – что это, формулы, как определяется и обозначается сигма B при растяжении и сжатии в единицах измерения. А также дали несколько таблиц, которыми можно пользоваться при работе. В качестве завершения давайте посмотрим видеоролик:

После того, как ознакомитесь со статьей, можете ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны. Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Пределом прочности называют характеристику материала указывающую величину механических напряжений соответствующую максимальному значению нагрузки при испытаниях на растяжение.

Обозначение — σпч

Размерность — Паскаль [Па], либо кратные значения [МПа].

Синоним предела прочности — временное сопротивление (σв).

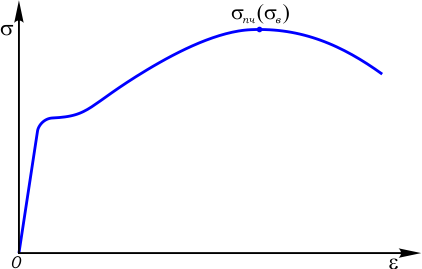

Определяется экспериментально, как наивысшая точка условной диаграммы напряжений (рис. 1).

Либо по диаграмме растяжения как отношение максимальной продольной силы Fmax к начальной площади A0 поперечного сечения испытуемого образца:

σпч=Fmax/A0

Предел прочности является предельным напряжением при расчете допустимых напряжений для хрупких материалов.

Предел упругости >

Примеры решения задач >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее

Решение задач и лекции по технической механике, теормеху и сопромату

From Wikipedia, the free encyclopedia

Two vises apply tension to a specimen by pulling at it, stretching the specimen until it fractures. The maximum stress it withstands before fracturing is its ultimate tensile strength.

Ultimate tensile strength (also called UTS, tensile strength, TS, ultimate strength or

The ultimate tensile strength is usually found by performing a tensile test and recording the engineering stress versus strain. The highest point of the stress–strain curve is the ultimate tensile strength and has units of stress. The equivalent point for the case of compression, instead of tension, is called the compressive strength.

Tensile strengths are rarely of any consequence in the design of ductile members, but they are important with brittle members. They are tabulated for common materials such as alloys, composite materials, ceramics, plastics, and wood.

Definition[edit]

The ultimate tensile strength of a material is an intensive property; therefore its value does not depend on the size of the test specimen. However, depending on the material, it may be dependent on other factors, such as the preparation of the specimen, the presence or otherwise of surface defects, and the temperature of the test environment and material.

Some materials break very sharply, without plastic deformation, in what is called a brittle failure. Others, which are more ductile, including most metals, experience some plastic deformation and possibly necking before fracture.

Tensile strength is defined as a stress, which is measured as force per unit area. For some non-homogeneous materials (or for assembled components) it can be reported just as a force or as a force per unit width. In the International System of Units (SI), the unit is the pascal (Pa) (or a multiple thereof, often megapascals (MPa), using the SI prefix mega); or, equivalently to pascals, newtons per square metre (N/m2). A United States customary unit is pounds per square inch (lb/in2 or psi). Kilopounds per square inch (ksi, or sometimes kpsi) is equal to 1000 psi, and is commonly used in the United States, when measuring tensile strengths.

Ductile materials[edit]

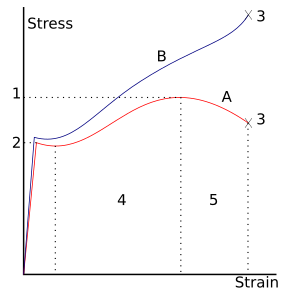

Figure 1: «Engineering» stress–strain (σ–ε) curve typical of aluminum

- Ultimate strength

- Yield strength

- Proportional limit stress

- Fracture

- Offset strain (typically 0.2%)

Many materials can display linear elastic behavior, defined by a linear stress–strain relationship, as shown in figure 1 up to point 3. The elastic behavior of materials often extends into a non-linear region, represented in figure 1 by point 2 (the «yield point»), up to which deformations are completely recoverable upon removal of the load; that is, a specimen loaded elastically in tension will elongate, but will return to its original shape and size when unloaded. Beyond this elastic region, for ductile materials, such as steel, deformations are plastic. A plastically deformed specimen does not completely return to its original size and shape when unloaded. For many applications, plastic deformation is unacceptable, and is used as the design limitation.

After the yield point, ductile metals undergo a period of strain hardening, in which the stress increases again with increasing strain, and they begin to neck, as the cross-sectional area of the specimen decreases due to plastic flow. In a sufficiently ductile material, when necking becomes substantial, it causes a reversal of the engineering stress–strain curve (curve A, figure 2); this is because the engineering stress is calculated assuming the original cross-sectional area before necking. The reversal point is the maximum stress on the engineering stress–strain curve, and the engineering stress coordinate of this point is the ultimate tensile strength, given by point 1.

Ultimate tensile strength is not used in the design of ductile static members because design practices dictate the use of the yield stress. It is, however, used for quality control, because of the ease of testing. It is also used to roughly determine material types for unknown samples.[4]

The ultimate tensile strength is a common engineering parameter to design members made of brittle material because such materials have no yield point.[4]

Testing[edit]

Round bar specimen after tensile stress testing

The «cup» side of the «cup–cone» characteristic failure pattern

Some parts showing the «cup» shape and some showing the «cone» shape

Typically, the testing involves taking a small sample with a fixed cross-sectional area, and then pulling it with a tensometer at a constant strain (change in gauge length divided by initial gauge length) rate until the sample breaks.

When testing some metals, indentation hardness correlates linearly with tensile strength. This important relation permits economically important nondestructive testing of bulk metal deliveries with lightweight, even portable equipment, such as hand-held Rockwell hardness testers.[5] This practical correlation helps quality assurance in metalworking industries to extend well beyond the laboratory and universal testing machines.

Typical tensile strengths[edit]

| Material | Yield strength (MPa) |

Ultimate tensile strength (MPa) |

Density (g/cm3) |

|---|---|---|---|

| Steel, structural ASTM A36 steel | 250 | 400–550 | 7.8 |

| Steel, 1090 mild | 247 | 841 | 7.58 |

| Chromium-vanadium steel AISI 6150 | 620 | 940 | 7.8 |

| Steel, 2800 Maraging steel[6] | 2617 | 2693 | 8.00 |

| Steel, AerMet 340[7] | 2160 | 2430 | 7.86 |

| Steel, Sandvik Sanicro 36Mo logging cable precision wire[8] | 1758 | 2070 | 8.00 |

| Steel, AISI 4130, water quenched 855 °C (1570 °F), 480 °C (900 °F) temper[9] |

951 | 1110 | 7.85 |

| Steel, API 5L X65[10] | 448 | 531 | 7.8 |

| Steel, high strength alloy ASTM A514 | 690 | 760 | 7.8 |

| Acrylic, clear cast sheet (PMMA)[11] | 72 | 87[12] | 1.16 |

| High-density polyethylene (HDPE) | 26–33 | 37 | 0.85 |

| Polypropylene | 12–43 | 19.7–80 | 0.91 |

| Steel, stainless AISI 302[13] | 275 | 620 | 7.86 |

| Cast iron 4.5% C, ASTM A-48 | 130 | 200 | 7.3 |

| «Liquidmetal» alloy[citation needed] | 1723 | 550–1600 | 6.1 |

| Beryllium[14] 99.9% Be | 345 | 448 | 1.84 |

| Aluminium alloy[15] 2014-T6 | 414 | 483 | 2.8 |

| Polyester resin (unreinforced)[16] | 55 | 55 | |

| Polyester and chopped strand mat laminate 30% E-glass[16] | 100 | 100 | |

| S-Glass epoxy composite[17] | 2358 | 2358 | |

| Aluminium alloy 6061-T6 | 241 | 300 | 2.7 |

| Copper 99.9% Cu | 70 | 220[citation needed] | 8.92 |

| Cupronickel 10% Ni, 1.6% Fe, 1% Mn, balance Cu | 130 | 350 | 8.94 |

| Brass | 200 + | 500 | 8.73 |

| Tungsten | 941 | 1510 | 19.25 |

| Glass | 33[18] | 2.53 | |

| E-Glass | — | 1500 for laminates, 3450 for fibers alone |

2.57 |

| S-Glass | — | 4710 | 2.48 |

| Basalt fiber[19] | — | 4840 | 2.7 |

| Marble | — | 15 | 2.6 |

| Concrete | — | 2–5 | 2.7 |

| Carbon fiber | — | 1600 for laminates, 4137 for fibers alone |

1.75 |

| Carbon fiber (Toray T1100G)[20] (the strongest human-made fibres) |

7000 fibre alone | 1.79 | |

| Human hair | 140–160 | 200–250[21] | |

| Bamboo fiber | 350–500 | 0.4–0.8 | |

| Spider silk (see note below) | 1000 | 1.3 | |

| Spider silk, Darwin’s bark spider[22] | 1652 | ||

| Silkworm silk | 500 | 1.3 | |

| Aramid (Kevlar or Twaron) | 3620 | 3757 | 1.44 |

| UHMWPE[23] | 24 | 52 | 0.97 |

| UHMWPE fibers[24][25] (Dyneema or Spectra) | 2300–3500 | 0.97 | |

| Vectran | 2850–3340 | 1.4 | |

| Polybenzoxazole (Zylon)[26] | 2700 | 5800 | 1.56 |

| Wood, pine (parallel to grain) | 40 | ||

| Bone (limb) | 104–121 | 130 | 1.6 |

| Nylon, molded, 6PLA/6M [27] | 75-85 | 1.15 | |

| Nylon fiber, drawn[28] | 900[29] | 1.13 | |

| Epoxy adhesive | — | 12–30[30] | — |

| Rubber | — | 16 | |

| Boron | — | 3100 | 2.46 |

| Silicon, monocrystalline (m-Si) | — | 7000 | 2.33 |

| Ultra-pure silica glass fiber-optic strands[31] | 4100 | ||

| Sapphire (Al2O3) | 400 at 25 °C, 275 at 500 °C, 345 at 1000 °C |

1900 | 3.9–4.1 |

| Boron nitride nanotube | — | 33000 | 2.62[32] |

| Diamond | 1600 | 2800 ~80–90 GPa at microscale[33] |

3.5 |

| Graphene | — | intrinsic 130000;[34] engineering 50000–60000[35] |

1.0 |

| First carbon nanotube ropes | ? | 3600 | 1.3 |

| Carbon nanotube (see note below) | — | 11000–63000 | 0.037–1.34 |

| Carbon nanotube composites | — | 1200[36] | — |

| High-strength carbon nanotube film | — | 9600[37] | — |

| Iron (pure mono-crystal) | 3 | 7.874 | |

| Limpet Patella vulgata teeth (goethite whisker nanocomposite) | 4900 3000–6500[38] |

- ^a Many of the values depend on manufacturing process and purity or composition.

- ^b Multiwalled carbon nanotubes have the highest tensile strength of any material yet measured, with one measurement of 63 GPa, still well below one theoretical value of 300 GPa.[39] The first nanotube ropes (20 mm in length) whose tensile strength was published (in 2000) had a strength of 3.6 GPa.[40] The density depends on the manufacturing method, and the lowest value is 0.037 or 0.55 (solid).[41]

- ^c The strength of spider silk is highly variable. It depends on many factors including kind of silk (Every spider can produce several for sundry purposes.), species, age of silk, temperature, humidity, swiftness at which stress is applied during testing, length stress is applied, and way the silk is gathered (forced silking or natural spinning).[42] The value shown in the table, 1000 MPa, is roughly representative of the results from a few studies involving several different species of spider however specific results varied greatly.[43]

- ^d Human hair strength varies by ethnicity and chemical treatments.

Typical properties of annealed elements[edit]

| Element | Young’s modulus (GPa) |

Yield strength (MPa) |

Ultimate strength (MPa) |

|---|---|---|---|

| Silicon | 107 | 5000–9000 | |

| Tungsten | 411 | 550 | 550–620 |

| Iron | 211 | 80–100 | 350 |

| Titanium | 120 | 100–225 | 246–370 |

| Copper | 130 | 117 | 210 |

| Tantalum | 186 | 180 | 200 |

| Tin | 47 | 9–14 | 15–200 |

| Zinc | 85–105 | 200–400 | 200–400 |

| Nickel | 170 | 140–350 | 140–195 |

| Silver | 83 | 170 | |

| Gold | 79 | 100 | |

| Aluminium | 70 | 15–20 | 40–50 |

| Lead | 16 | 12 |

See also[edit]

- Flexural strength

- Strength of materials

- Tensile structure

- Toughness

- Failure

- Tension (physics)

- Young’s modulus

References[edit]

- ^ «Generic MMPDS Mechanical Properties Table». stressebook.com. 6 December 2014. Archived from the original on 1 December 2017. Retrieved 27 April 2018.

- ^ Degarmo, Black & Kohser 2003, p. 31

- ^ Smith & Hashemi 2006, p. 223

- ^ a b «Tensile Properties». Archived from the original on 16 February 2014. Retrieved 20 February 2015.

- ^ E.J. Pavlina and C.J. Van Tyne, «Correlation of Yield Strength and Tensile Strength with Hardness for Steels», Journal of Materials Engineering and Performance, 17:6 (December 2008)

- ^ «MatWeb – The Online Materials Information Resource». Archived from the original on 15 December 2013. Retrieved 20 February 2015.

- ^ «MatWeb – The Online Materials Information Resource». Archived from the original on 21 February 2015. Retrieved 20 February 2015.

- ^ «MatWeb – The Online Materials Information Resource». Archived from the original on 21 February 2015. Retrieved 20 February 2015.

- ^ «MatWeb – The Online Materials Information Resource». Archived from the original on 28 March 2017. Retrieved 20 February 2015.

- ^ «USStubular.com». Archived from the original on 13 July 2009. Retrieved 27 June 2009.

- ^ [1] Archived 23 March 2014 at the Wayback MachineIAPD Typical Properties of Acrylics

- ^ strictly speaking this figure is the flexural strength (or modulus of rupture), which is a more appropriate measure for brittle materials than «ultimate strength.»

- ^ «Stainless Steel — Grade 302 (UNS S30200)». AZoM.com. 25 February 2013. Retrieved 2 February 2023.

- ^ «MatWeb – The Online Materials Information Resource». Archived from the original on 21 February 2015. Retrieved 20 February 2015.

- ^ «MatWeb – The Online Materials Information Resource». Archived from the original on 21 February 2015. Retrieved 20 February 2015.

- ^ a b «Guide to Glass Reinforced Plastic (fibreglass) – East Coast Fibreglass Supplies». Archived from the original on 16 February 2015. Retrieved 20 February 2015.

- ^ «Properties of Carbon Fiber Tubes». Archived from the original on 24 February 2015. Retrieved 20 February 2015.

- ^ «Soda-Lime (Float) Glass Material Properties :: MakeItFrom.com». Archived from the original on 3 July 2011. Retrieved 20 February 2015.

- ^ «Basalt Continuous Fibers». Archived from the original on 3 November 2009. Retrieved 29 December 2009.

- ^ «Toray Properties Document». Archived from the original on 17 September 2018. Retrieved 17 September 2018.

- ^ «Tensile Testing Hair». instron.us. Archived from the original on 28 September 2017.

- ^

- ^ Oral, E; Christensen, SD; Malhi, AS; Wannomae, KK; Muratoglu, OK (2006). «PubMed Central, Table 3». J Arthroplasty. 21 (4): 580–91. doi:10.1016/j.arth.2005.07.009. PMC 2716092. PMID 16781413.

- ^ «Tensile and creep properties of ultra high molecular weight PE fibres» (PDF). Archived from the original (PDF) on 28 June 2007. Retrieved 11 May 2007.

- ^ «Mechanical Properties Data». www.mse.mtu.edu. Archived from the original on 3 May 2007.

- ^ «MatWeb – The Online Materials Information Resource». Archived from the original on 21 February 2015. Retrieved 20 February 2015.

- ^ https://advancednylons.co.za/Materialproperties.pdf[bare URL PDF]

- ^ «Nylon Fibers». University of Tennessee. Archived from the original on 19 April 2015. Retrieved 25 April 2015.

- ^ «Comparing aramids». Teijin Aramid. Archived from the original on 3 May 2015.

- ^ «Uhu endfest 300 epoxy: Strength over setting temperature». Archived from the original on 19 July 2011.

- ^ «Fols.org» (PDF). Archived from the original (PDF) on 25 July 2011. Retrieved 1 September 2010.

- ^ «What is the density of Hydrogenated Boron Nitride Nanotubes (H-BNNT)?». space.stackexchange.com. Archived from the original on 13 April 2017.

- ^ Dang, Chaoqun; et al. (1 January 2021). «Achieving large uniform tensile elasticity in microfabricated diamond». Science. 371 (6524): 76–78. Bibcode:2021Sci…371…76D. doi:10.1126/science.abc4174. PMID 33384375.

- ^ Lee, C.; et al. (2008). «Measurement of the Elastic Properties and Intrinsic Strength of Monolayer Graphene». Science. 321 (5887): 385–8. Bibcode:2008Sci…321..385L. doi:10.1126/science.1157996. PMID 18635798. S2CID 206512830. Archived from the original on 19 February 2009.

- Phil Schewe (28 July 2008). «World’s Strongest Material». Inside Science News Service. American Institute of Physics. Archived from the original on 25 February 2009.

- ^ Cao, K. (2020). «Elastic straining of free-standing monolayer graphene». Nature Communications. 11 (284): 284. Bibcode:2020NatCo..11..284C. doi:10.1038/s41467-019-14130-0. PMC 6962388. PMID 31941941.

- ^ IOP.org Z. Wang, P. Ciselli and T. Peijs, Nanotechnology 18, 455709, 2007.

- ^ Xu, Wei; Chen, Yun; Zhan, Hang; Nong Wang, Jian (2016). «High-Strength Carbon Nanotube Film from Improving Alignment and Densification». Nano Letters. 16 (2): 946–952. Bibcode:2016NanoL..16..946X. doi:10.1021/acs.nanolett.5b03863. PMID 26757031.

- ^ Barber, A. H.; Lu, D.; Pugno, N. M. (2015). «Extreme strength observed in limpet teeth». Journal of the Royal Society Interface. 12 (105): 105. doi:10.1098/rsif.2014.1326. PMC 4387522. PMID 25694539.

- ^ Yu, Min-Feng; Lourie, O; Dyer, MJ; Moloni, K; Kelly, TF; Ruoff, RS (2000). «Strength and Breaking Mechanism of Multiwalled Carbon Nanotubes Under Tensile Load». Science. 287 (5453): 637–640. Bibcode:2000Sci…287..637Y. doi:10.1126/science.287.5453.637. PMID 10649994.

- ^ Li, F.; Cheng, H. M.; Bai, S.; Su, G.; Dresselhaus, M. S. (2000). «Tensile strength of single-walled carbon nanotubes directly measured from their macroscopic ropes». Applied Physics Letters. 77 (20): 3161. Bibcode:2000ApPhL..77.3161L. doi:10.1063/1.1324984. Archived from the original on 28 December 2012.

- ^ K.Hata. «From Highly Efficient Impurity-Free CNT Synthesis to DWNT forests, CNTsolids and Super-Capacitors» (PDF). Archived (PDF) from the original on 12 June 2010.

- ^ Elices; et al. «Finding Inspiration in Argiope Trifasciata Spider Silk Fibers». JOM. Archived from the original on 15 January 2009. Retrieved 23 January 2009.

- ^ Blackledge; et al. (2005). «Quasistatic and continuous dynamic characterization of the mechanical properties of silk from the cobweb of the black widow spider Latrodectus hesperus». Journal of Experimental Biology. The Company of Biologists. 208 (10): 1937–1949. doi:10.1242/jeb.01597. PMID 15879074. S2CID 9678391. Archived from the original on 1 February 2009. Retrieved 23 January 2009.

- ^ A.M. Howatson, P. G. Lund, and J. D. Todd, Engineering Tables and Data, p. 41

Further reading[edit]

- Giancoli, Douglas, Physics for Scientists & Engineers Third Edition (2000). Upper Saddle River: Prentice Hall.

- Köhler T, Vollrath F (1995). «Thread biomechanics in the two orb-weaving spiders Araneus diadematus (Araneae, Araneidae) and Uloboris walckenaerius (Araneae, Uloboridae)». Journal of Experimental Zoology. 271: 1–17. doi:10.1002/jez.1402710102.

- T Follett, Life without metals

- Min-Feng Y, Lourie O, Dyer MJ, Moloni K, Kelly TF, Ruoff RS (2000). «Strength and Breaking Mechanism of Multiwalled Carbon Nanotubes Under Tensile Load» (PDF). Science. 287 (5453): 637–640. Bibcode:2000Sci…287..637Y. doi:10.1126/science.287.5453.637. PMID 10649994. Archived from the original (PDF) on 4 March 2011.

- George E. Dieter, Mechanical Metallurgy (1988). McGraw-Hill, UK

1. Предел прочности

Пределом прочности называют максимальное усилие растяжения, отнесенное к единице площади его первоначального сечения

σВ=P/F,Па

Другими словами, предел прочности есть условное максимальное напряжение, которое выдерживает материал при растяжении. Под «истинным пределом прочности»(или под действительным сопротивлением разрыву) понимается усилие в момент разрыва P, отнесенное к площади сечения.

2. Предел пропорциональности и упругости

Под пределом пропорциональности σПЦ понимают наименьшее напряжение вызывающее в испытуемом материале отклонение от закона пропорциональности (или наибольшее напряжение от этого закона), а под пределом упругости σУП — наибольшее напряжение, ниже которого величина деформации является определенной функцией напряжения, независимо от возрастания или убывания последнего, то нет оснований предполагать идентичность этих двух величин.

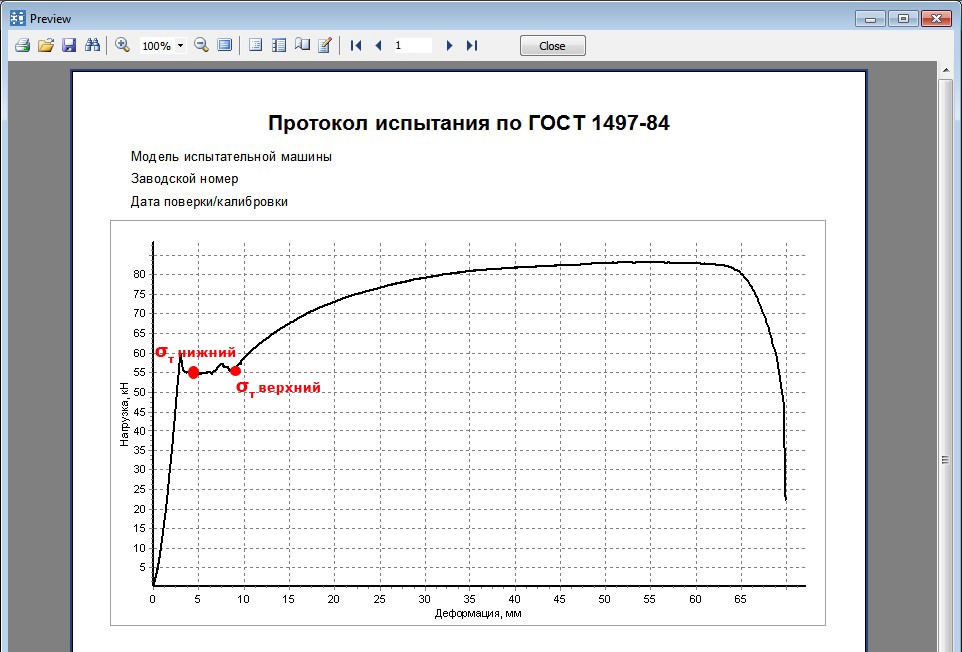

3. Предел текучести

Пределом текучести σТ называется напряжение, при котором возникающая остаточная деформация образца распространяется равномерно по его рабочей части при временном постоянстве растягивающего усилия.

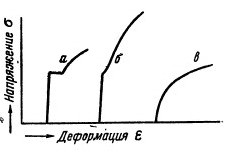

Практически в качестве предела текучести обычно принимается напряжение, при котором деформация образца возрастает, а стрелка динамометра разрывной машины либо останавливается, либо отходит назад. В этом случае на кривой «напряжение — деформация» образуется так называемая площадка текучести (кривая a), и тогда предел текучести называют явным или физическим.

Типичные кривые растяжения (α — ε)

В некоторых случаях площадка текучести бывает неясно выражена (кривая б) или совершенно отсутствует (кривая в); такую форму кривых при нормальной температуре испытания имеют весьма пластичные металлы (например, медь). С повышением же температуре явным пределом текучести, форма кривой имеет вид, показанный на рисунке, в. Мягкая углеродистая сталь с содержанием 0,05% при 300°С дает кривую, соответствующую кривой б; другие, более теплоустойчивые стали сохраняют явный предел текучести до 400 и даже до 500°С; выше этих температур форма кривых растяжения аналогична кривой в.

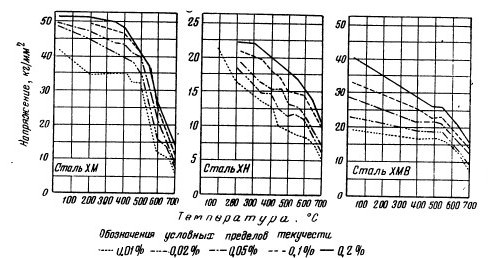

Во всех случаях, когда отсутствует явный предел текучести, приходится прибегать к нахождению так называемых условных пределов текучести, основанных на определении напряжений, вызывающих заданную остаточную деформацию небольшой величины (в пределах 0,01—0,5%). Чаще всего на практике определяют условные пределы текучести, вызывающие остаточную деформацию, равную 0,1 или 0,2%.

Условные пределы текучести некоторых легированных сталей

Если условные пределы текучести при нормальной температуре мало различаются между собой, то при высоких температурах разница между условными пределами текучести, например 0,01 и 0,2% (после текучести), становится значительной.

4. Удлинение и поперечное сужение образца

Удлинение и поперечное сужение образца, испытанного при высокой температуре, являются показателями пластических свойств металла при данной температуре.

Удлинение δ и поперечное сужение ψ замеряются на охлажденных образцах и подсчитываются по общеизвестным формулам:

- где l0 — начальная длина расчетного участка образца;

- lk — конечная длина расчетного участка образца;

- F0 — начальная площадь поперечного сечения образца;

- Fk — конечная площадь поперечного сечения образца.

Наибольшее влияние на эти свойства оказывает время до разрыва или, что то же самое, скорость растяжения образца.

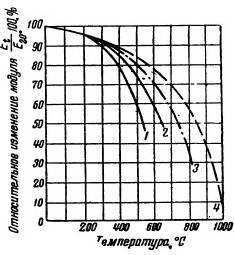

5. Модуль упругости

Модуль нормальной упругости E является важной физико-механической характеристикой металла. Знание величины модуля упругости стали для широкого диапазона температур необходимо не только при конструкторских расчетах деталей машин и аппаратуры, работающих при повышенных температурах, но и в ряде других случаев.

Относительное изменение модуля упругости E (в % от его значения при 20°) в зависимости от температуры для сталей: 1-нелегированной; 2-низколегированной; 3-среднелегированной; 4-высоколегированной

Вы здесь

Предел прочности при растяжении

Содержание

- Предел прочности при растяжении

- Металлы

- Пластмассы

- Дерево

- Минералы

- Различные материалы

- Литература

Предел прочности при растяжении

Предел прочности при растяжении (сопротивление на разрыв) или временное сопротивление разрыву σв – механическое напряжение, выше которого происходит разрушение материала. Поскольку при оценке прочности время нагружения образцов часто не превышает нескольких секунд от начала нагружения до момента разрушения, то его также называют условно-мгновенным пределом прочности, или хрупко-кратковременным пределом прочности.

Предел прочности при растяжении измеряется:

1 кгс/мм2 = 10-6 кгс/м2 = 9,8·106 Н/м2 = 9,8·107 дин/см2 = 9,81·106 Па = 9,81 МПа.

| Материал | σв | ||

|---|---|---|---|

| кгс/мм2 | 107 Н/м2 | МПа | |

| Металлы | |||

| Алюминий | 8-11 | 7,8-10,8 | 78-108 |

| Алюминий отожженный | 9,1-10,95 | 8,96-10,75 | 89-108 |

| Бериллий | 14 | 13,8 | 138 |

| Бронза (91 % Cu + 6 % Sn + 3 % Zn) | 20-38 | 19,6-37,3 | 196-373 |

| Ванадий | 18-45 | 17,6-44,2 | 176-442 |

| Вольфрам | 120-140 | 118,0-137,5 | 1180-1375 |

| Вольфрам отожженный | 71,3-82,5 | 69,9-80,9 | 699-809 |

| Дюраль | 40-50 | 39,2-49,1 | 392-491 |

| Железо кованное | 40-60 | 39,2-58,9 | 392-589 |

| Гафний | 35-45 | 34,5-44,2 | 345-442 |

| Золото | 14-16 | 13,8-15,7 | 138-157 |

| Золото отожженное | 12,6 | 12,4 | 124 |

| Инвар | 78 | 76,5 | 765 |

| Индий | 5,1 | 5,05 | 50,5 |

| Кадмий | 6,4 | 6,3 | 63 |

| Кальций | 6,1 | 6 | 60 |

| Кобальт отожженный | 49,8 | 48,9 | 489 |

| Константан (60 % Cu + 40 % Ni) | 32 | 31,4 | 314 |

| Латунь (66 % Cu + 34 % Zn) | 10-20 | 9,8-19,6 | 98-196 |

| Магний | 18-25 | 17,6-24,5 | 176-245 |

| Магний литой | 30 | 29,4 | 294 |

| Медь | 22-24 | 21,6-23,5 | 216-235 |

| Медь деформированная | 20,4-25,5 | 20-25 | 200-250 |

| Молибден | 40-70 | 39,3-68,6 | 393-686 |

| Молибден литой | 31,4 | 30,8 | 308 |

| Никель | 40-50 | 39,3-49,1 | 393-491 |

| Ниобий | 35-50 | 34,5-49,1 | 345-491 |

| Ниобий отожженный | 32,8-41,4 | 32,2-40,6 | 320-406 |

| Олово | 1,7-2,5 | 1,7-2,5 | 17-25 |

| Олово литое | 1,5-2,5 | 1,5-2,4 | 15-24 |

| Палладий | 18-20 | 17,6-19,6 | 176-196 |

| Палладий литой | 18,6 | 18,2 | 182 |

| Платина | 24-34 | 23,5-34,0 | 235-34 |

| Родий отожженный | 56 | 55 | 550 |

| Свинец | 1,1-1,3 | 1,1-1,3 | 10,8-12,7 |

| Серебро | 10-15 | 9,8-14,7 | 98-147 |

| Серебро отожженное | 13,8 | 13,5 | 135 |

| Сталь инструментальная | 45-60 | 44,1-58,9 | 441-589 |

| Сталь кремнехромомарганцовистая | 155 | 152 | 1520 |

| Сталь специальная | 50-160 | 49-157 | 491-1570 |

| Сталь рельсовая | 70-80 | 68-78 | 687-785 |

| Сталь углеродистая | 32-80 | 31,4-78,5 | 314-785 |

| Тантал | 20-45 | 19,6-44,2 | 196-442 |

| Титан | 25-35 | 24,5-34,5 | 245-345 |

| Титан отожженный | 30 | 29,6 | 296 |

| Хром | 30-70 | 29-69 | 294-686 |

| Цинк | 11-15 | 10,8-14,7 | 108-147 |

| Цирконий | 25-40 | 24,5-39,3 | 245-393 |

| Чугун | 10-12 | 9,8-11,8 | 98-118 |

| Чугун ковкий | 20 | 19,6 | 196 |

| Чугун серый мелкозернистый | 21-25 | 20,6-24,5 | 206-245 |

| Чугун серый обыкновенный | 14-18 | 13,7-17,7 | 137-177 |

| Пластмассы | |||

| Аминопласт слоистый | 8 | 7,8 | 78 |

| Асботекстолит | 6,5-11,9 | 6,4-11,7 | 64-117 |

| Винипласт | 4-6 | 3,9-5,9 | 39-59 |

| Гетинакс | 15-17 | 14,7-16,7 | 147-167 |

| Гранулированный сополимер | 4 | 3,9 | 39 |

| Древесно-слоистый пластик ДСП-Б (длинный лист) | 22 | 21,6 | 216 |

| Древесный коротковолнистый волокнит К-ФВ25 | 3 | 2,94 | 29,4 |

| Капрон стеклонаполненный | 15-18 | 14,7-17,6 | 147-176 |

| Пенопласт плиточный | 0,06 | 0,06 | 0,59 |

| Пенопласт ФК-20 | 0,17 | 0,17 | 1,7 |

| Полиакрилат (оргстекло) | 5 | 4,9 | 49 |

| Полиамид наполненный П-68 | 5-6 | 4,9-5,9 | 49-59 |

| Полиамид стеклонаполненный СП-68 | 7,4-8,5 | 7,3-8,3 | 73-83 |

| Поливинилхлорид неориентированный | 3-5 | 2,9-4,9 | 29-49 |

| Поликапроамид | 6,0-6,5 | 5,9-6,4 | 59-64 |

| Поликапроамид стеклонаполненный | 12,9-15,0 | 12,7-14,7 | 127-147 |

| Поликарбонат (дифион) | 6,0-8,9 | 5,9-8,7 | 59-87 |

| Поликарбонат стеклонаполненный | 12,5-15,0 | 12,3-14,8 | 123-148 |

| Полипропилен ПП-1 | 2,5 | 2,5 | 25 |

| Полипропилен стеклонаполненный | 5,6 | 5,5 | 55 |

| Полистирол стеклонаполненный | 7,4-10,5 | 7,3-10,3 | 73-103 |

| Полистирол суспензионный ПС-С | 4,0 | 3,9 | 39 |

| Полистирол эмульсионный А | 3,5-4,0 | 3,4-3,9 | 34-39 |

| Полиформальдегид стабилизированный | 6-7 | 5,9-6,9 | 59-69 |

| Полиэтилен высокого давления кабельный П-2003-5 | 1,20-1,39 | 1,18-1,37 | 11,8-13,7 |

| Полиэтилен высокого давления П-2006-Т | 1,39 | 1,37 | 13,7 |

| Полиэтилен низкого давления П-4007-Э | 2,20 | 2,16 | 21,6 |

| Полиэтилен среднего давления | 2,70-3,29 | 2,65-3,23 | 26,5-32,3 |

| Стекло органическое ПА, ПБ, ПВ | 5 | 4,9 | 49 |

| Стеклотекстолит | 30 | 29,4 | 294 |

| Текстолит графитированный | 9 | 8,8 | 88 |

| Текстолит поделочный ПТК | 10 | 9,8 | 98 |

| Фаолит А | 1,73 | 1,7 | 17 |

| Фенопласт текстолитовый | 8-10 | 7,8-9,8 | 78-98 |

| Фторопласт 3 | 3-4 | 2,9-3,9 | 29-39 |

| Фторопласт 4 | 2 | 1,96 | 19,6 |

| Целлон | 4 | 3,9 | 39 |

| Дерево | |||

| Бамбук | 22 | 21,6 | 216 |

| Береза | 7 | 6,9 | 69 |

| Бук | 8 | 7,8 | 78 |

| Дуб | 8 | 7,8 | 78 |

| Дуб (при 15 % влажности) вдоль волокон | 9,5 | 9,3 | 93 |

| Ель | 5 | 4,9 | 49 |

| Железное дерево | 22 | 21,6 | 216 |

| Сосна | 5 | 4,9 | 49 |

| Сосна (при 15 % влажности) вдоль волокон | 8 | 7,8 | 78 |

| Минералы | |||

| Графит | 0,5-1,0 | 0,5-0,9 | 4,9-9,8 |

| Различные материалы | |||

| Бакелит | 2-3 | 1,96-2,94 | 19,6-29,4 |

| Гранит | 0,3 | 0,29 | 2,9 |

| Кетгут | 42 | 41,2 | 412 |

| Лед (0 °С) | 0,1 | 0,098 | 0,98 |

| Нити кварцевые | 90 | 88,3 | 883 |

| Нити шелковые | 26 | 25,5 | 255 |

| Паутина | 18 | 17,6 | 176 |

| Стекло органическое | 4 | 3,9 | 39 |

Литература

- Краткий физико-технический справочник. Т.1 / Под общ. ред. К.П. Яковлева. М.: Физматгиз. 1960. – 446 с.

- Справочник по сварке цветных металлов / С.М. Гуревич. Киев.: Наукова думка. 1981. 680 с.

- Справочник по элементарной физике / Н.Н. Кошкин, М.Г. Ширкевич. М., Наука. 1976. 256 с.

- Таблицы физических величин. Справочник / Под ред. И.К. Кикоина. М., Атомиздат. 1976, 1008 с.

- 54028 просмотров