Enter the total time of operation (min) and the number of cycles into the Excavator Cycle Time Calculator. The calculator will evaluate the Excavator Cycle Time.

- Cycle Time Calculator

- Excavator Productivity Calculator

- Loader Bucket Capacity Calculator

Excavator Cycle Time Formula

The following two example problems outline the steps and information needed to calculate the Excavator Cycle Time.

Variables:

- ECT is the Excavator Cycle Time (min/cycle)

- T is the total time of operation (min)

- C is the number of cycles

To calculate the excavator cycle time, divide the total time or operation by the number of buckets/cycles.

How to Calculate Excavator Cycle Time?

The following steps outline how to calculate the Excavator Cycle Time.

- First, determine the total time of operation (min).

- Next, determine the number of cycles.

- Next, gather the formula from above = ECT = T / C.

- Finally, calculate the Excavator Cycle Time.

- After inserting the variables and calculating the result, check your answer with the calculator above.

Example Problem :

Use the following variables as an example problem to test your knowledge.

total time of operation (min) = 500

number of cycles = 30

ECT = T / C = ?

- 1. Производительность одноковшовых экскаваторов

- 2. Производительность бульдозеров

Производительность одноковшовых экскаваторов

Конструктивная или теоретическая — производительность за час непрерывной работы в расчетных условиях:

Пk = 60 · g · n; (м3/ч)

где: g — геометрическая вместимость ковша, м3;

n — число циклов в единицу времени (минуту) при расчетных условиях.

Техническая производительность должна соответствовать конкретным условиям работы в забое:

ПТ = 60 · g kн · n/Кр;

где: g — объем ковша м3;

kH — коэффициент наполнения ковша;

kp — коэффициент разрыхления грунта;

n — число циклов в минуту в конкретных условиях забоя;

Все величины, входящие в уравнение, кроме геометрической вместимости ковша, переменные, зависящие от грунтовых условий формы забоя и квалификации машиниста.

Эксплуатационной производительностью называется средняя фактическая производительность (м3/ч) экскаватора при работе в конкретных условиях с учетом неизбежных простоев:

Пэ = Пт · kв = 60 · g · kн kв n/Кр

где: kB — коэффициент использования рабочего времени машины,представляющий собой отношение времени чистой работы ко всему затраченному;

kH — коэффициент наполнения 0,8 — 1,5 в зависимости от вида грунта,влажности, рабочего оборудования;

kp — коэффициент разрыхления 1,1 — 1,3;

kВ — коэффициент использования рабочего времени 0,75 — 0,85.

где: tц — продолжительность одного цикла, с.

В свою очередь, tц

tц = tk + tn + tв + tn

где: tk — продолжительность копания (10-20 сек)

tn — продолжительность поворота на выгрузку (4-6 сек)

tв — продолжительность выгрузки (3-5 сек)

tn — продолжительность поворота в забой (2-3 сек)

Нормативная производительность — это объем работ, который должен быть выполнен с помощью машины за единицу времени. По своей сути она соответствует эксплуатационной. Число циклов и в единицу времени (минуту) зависит от конструктивных особенностей экскаватора, грунтовых условий, формы забоя.

Поиск необходимого оборудования или запчастей стал еще проще — оставьте заявку и Вам перезвонят.

Производительность бульдозеров

Производительность бульдозеров, в зависимости от вида выполняемых работ (разработка грунта или планировка поверхности), выражают в кубических или квадратных метрах. На производительность бульдозеров наиболее существенно влияют: физические свойства грунта (механический состав, плотность, влажность), дальность перемещения, уклоны местности, геометрические размеры и форма отвала.

При разработке и перемещении грунта бульдозер работает как машина цикличного действия и его производительность (м3/ч)

где: q — объем грунта, перемещенный отвалом и зависящий от геометрических размеров отвала и условий перемещения грунта;

n — число циклов в час при определенной дальности перемещения грунта;

Кп — коэффициент потерь грунта в боковые валики зависящий от дальности перемещения и вида грунта;

Кі — коэффициент учитывающий влияние уклона пути;

Кр — коэффициент первоначального разрыхления грунта;

Кв — коэффициент использования рабочего времени.

Число циклов бульдозера в час:

Продолжительность одного цикла:

где: tн, tг.х, tх.х, tп, tп.п, t0 — продолжительность резания (набора) грунта, груженного хода, холостого хода, одного поворота на 180 град. (10…20 сек), одного переключения скорости (5 сек), опускания отвала в рабочее положение (1…2 сек);

m — число переключений скоростей трактора в течении одного цикла;

lн, lг.х — длина путей резания грунта и перемещения к месту укладки, м;

vн, vг.х, vx.x — скорости движения бульдозера при резании, перемещении грунта и обратном ходе, м/с;

kv — коэффициент учитывающий снижение скоростей по сравнению с расчетной конструктивной скоростью трактора (0,7…0,75 при резании и перемещении грунта), (0,85…0,9) при обратном холостом ходе.

Коэффициент потерь грунта зависит от дальности его перемещения и приближенно определяется зависимостью:

где: Кl — опытный коэффициент изменяющийся от 0,008 до 0,04, больше значения относяться к сухим сыпучим грунтам, меньшие к связным;

lг.х — длина пути перемещения грунта до места отсыпки, м.

Применение бульдозеров при дальности перемещения грунта свыше 20…30 м малоэффективно из-за больших потерь грунта в пути.

Объем перемещенного отвалом грунта в большой мере зависит от уклона. На спусках объем перемещенного за один раз грунта больше, а следовательно и производительность резко увеличивается.

Производительность

экскаваторов зависит от продолжительности

цикла (tu)

и объема

грунта, который ковш разрушает, набирает

и переносит за один цикл. Этот объем

зависит от емкости ковша, (q)

и степени наполнения, характеризуемой

коэффициент

наполнения (к„).

При

разработке ковш наполняется разрыхленным

или взорванным грунтом. Поэтому при

определении производительности надо

учитывать и степень разрыхления

грунта, т.е. коэффициент разрыхления

кр

Техническая

производительность учитывается в

плотном теле. За час чистой работы она

определяется следующей зависимостью.

Пт

=

(м3

/ч).

Продолжительность

цикла (15-К35) с.

ty

= tk

+ t,, + tB

+ td

+ tn*3.

tk

— продолжительность копания (30

35 % от времени цикла)

tn

— время поворота.

tB

— время на выгрузку (1

t,,*3

— время обратного поворота в забой.

kH

=0,9

1,2 kP

1,1

1,4

эксплуатационную

производительность определяют с учетом

квалификации машиниста и легкости

управления (Ку

= 0,88

0,96),

потерь времени на передвижения (2

8%),

технический осмотр, ожидания транспорта

и т.д. Все потери времени учитываются

коэффициентом использования рабочего

времени кв.

к„ =

0,7

0,75

— при работе в транспорт.

кв

= 0,8

0,93

— при работе в отвал.

Практически

число часов работы экскаваторов в год

не должно быть меньше 2500

ч.

8.4.4. Многоковшовые экскаваторы.

1. По

типу рабочего органа они подразделяются

на:

а) роторные

б) цепные.

Принципиальная

особенность этих машин заключается в

непрерывности действия.

Эти машины менее универсальны, чем

одноковшовые экскаваторы, вследствие

чего их широко применяются для выполнения

однотипных работ большого объема, к

которым относятся траншеекопатели и

карьерные.

2. По

характеру движения рабочего органа:

а) на

экскаваторы продольного копания (цепные

и роторные), у которых направление

перемещения машины и направление

рабочего движения одинаковы;

б) экскаваторы

поперечного копания (только цепные), у

которых направление

перемещения машины перпендикулярно

направлению рабочего движения;

в) экскаваторы

карьерные роторные, у которых рабочий

орган кроме вращения вокруг своей оси

поворачивается относительно оси

машины.Индексация многоковшовых

экскаваторов (см. схему А).

Цепные

траншеекопатели могут разрабатывать

траншеи большей глубины, чем

роторные, и при равной глубине копания

имеют меньшую массу. Поэтому их применяют

чаще, несмотря на то, что при одинаковой

с роторными траншеекопа телями

массе имеют меньшую производительность.

Малые модели цепных траншеекопателей,

как и роторных, часто изготовляют в виде

навесного оборудования на

тракторах, тягачах и автомобилях.

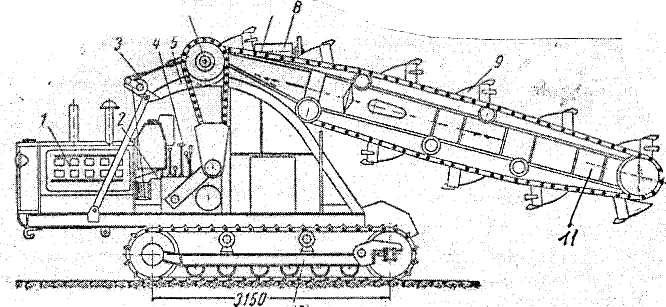

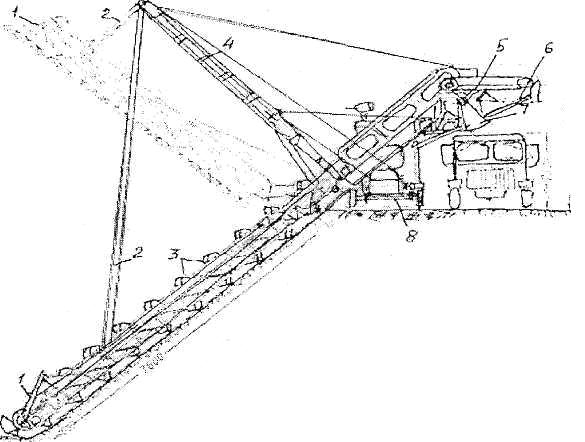

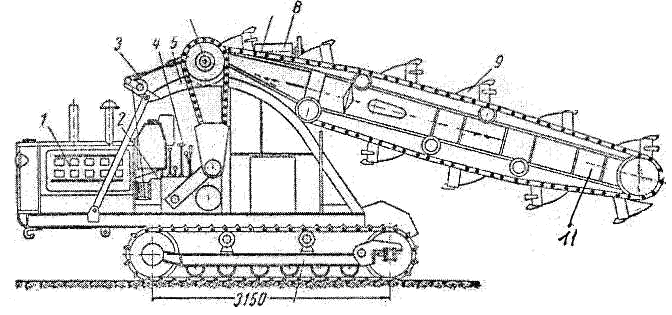

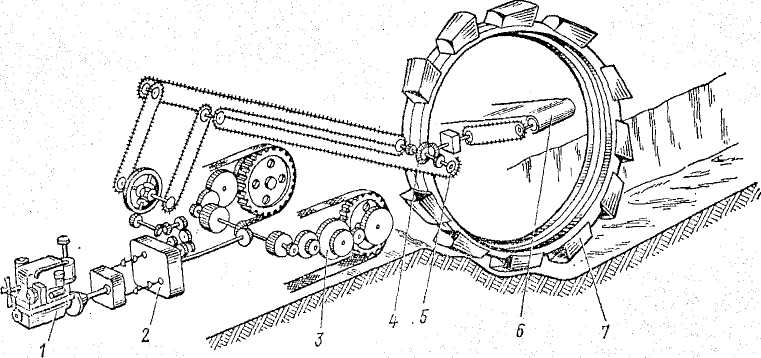

а)

конструктивная схема

Рис.

8.83 Цепной траншейный экскаватор.

б)

общий

вид

-

Базовая машина

-

трансмиссия

-

механизм подъема

рабочего органа -

место машиниста

-

дугообразные

направляющие -

приводной вал

-

цепи ленточный

конвейер -

ковши

-

ходовая часть

ковшовая рама.

:. 5)

Схема А. Иыдекг-шця

жокаваторов непрерывного,

продольного (п) и

поперечного (б) коппшш.

Рабочее

оборудование такого экскаватора состоит

из ковшовой рамы, по которой движется

бесконечная цепь с укрепленными на ней

ковшами. Поднимается и опускается рама

при помощи канатного, гидравлического

или цепного привода. Ковшовая

цепь приводится в движение при одномоторном

приводе через редуктор

и цепную передачу от двигателя. На

современных экскаваторах часто

применяется

многомоторный привод и гидродинамическая

передача с гидротрансформатором.

Рабочий

орган траншеекопателя представляет

собой широкий и короткий ковш.

При очень малой ширине траншей (0,3 — 0,5м)

применяют полуковши или скребки.

Разгрузка ковша при огибании верхней

звездочки ковшовой цепи производится

принудительно. Для этого на ковшовой

раме устанавливают подпружиненные

скребки, вычищающие ковш при огибании

звездочки.

Для

изменения ширины траншей на ковшах

крепят ножи-уширители, применяют

специальные фрезы на ковшовой раме, а

также ковши разной ширины. Для широких

траншей ковши устанавливают в два ряда

и размещают их в шахматном порядке для

большей равномерности работы. Для

обработки каналов с откосами в легких

грунтах используют дополнительно

боковые шнеки и ножи. Ковши снабжают

зубьями, иногда устанавливаемыми в

шахматном порядке.

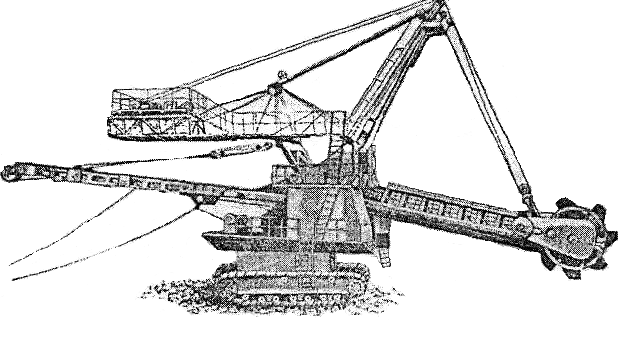

На

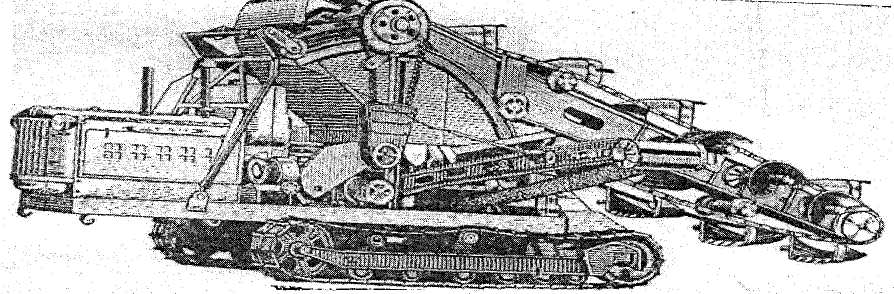

рис. 8.63. приводится общий вид одного из

типов цепных траншеекопателей.

Он предназначен для рытья траншей

глубиной до 2,5м в незамороженных грунтах

I-III

категорий. В конструкции машины

предусмотрена возможность оборудования

ее дополнительной вставкой, позволяющей

рыть траншее глубиной до 3,5м.

Привод

транспортной установки позволяет

осуществить бесступенчатое регулирование

в диапазоне передвижения 5^150 м/ч. Это

дает возможность на малых скоростях

передвижения разрабатывать мерзлые

грунты.

При

работе ковшовая цепь приводится в

движение, а стрела постепенно опускается.

Ковши врезаются в грунт на заданную

глубину копания, после чего включается

ходовой механизм и копание траншей

осуществляется рабочим перемещением

машины. Грунт с ковшей, разгружающихся

при огибании ими приводной

звездочки, падает на поперечный конвейер.

Скорость конвейера 2-2,5 м/с, длина

2-4м. конвейер может сдвигаться вправо

или влево так, что обеспечивается

разгрузка с нужной стороны траншеи.

Основными

параметрами экскаваторов являются

скорость движения ковшей va

(скорость копания) и скорость перемещения

машины их.

При любой глубине траншеи

Н скорость ковшовой цепи и скорость

хода должны обеспечивать наполнение

ковшей. При врезании в грунт толщина

стружки быстро возрастает до постоянного

значения, сохраняемого по всей траектории

ковша в забое. Обычно у траншеекопателей

ковшовая рама устанавливается под углом

<30-55 . При большем

угле грунт просыпается через заднюю

стенку ковша.

Транспортные

скорости гусеничных цепных траншеекопателей

составляют 1,2-6км/ч.

На 10л емкости ковша масса их равна 2-3 т,

мощность привода 10-25 кВт (последние

значения для машин, предназначенных

для очень крепких и мерзлых грунтов).

Расход дизельного топлива составляет

0,1-0,2л на 1 mj

грунта.

Удельные

средние показатели на 1л (1 дм ) емкости

ковша у цепных траншеекопателей:

мощность дизеля 0,6-1,8 кВт, масса 0,28-0,33 т,

производительность 1,0-4 м3/ч,

годовая выработка 1,0-1,6 тыс. м3.

Производительность

на 1 т массы 3-6м /ч, расход энергии на 1м

грунта составляет

0,5-1,2 кВт, расход дизельного топлива

0,07-0,15кг.

Роторные

траншеекопатели отличаются от цепных

более высокими КПД, производительностью

и меньшими размерами траншеи,

разрабатываемой ими. Поскольку

наибольшая глубина траншеи у них не

превышает 0,6 диаметра ротора, то уже при

глубине траншеи порядка 3,5м необходим

ротор диаметром около 6м. Ротор таких

размеров затрудняет транспортировку,

а поэтому роторные траншеекопатели

редко применяются для траншей глубже

2,5м.

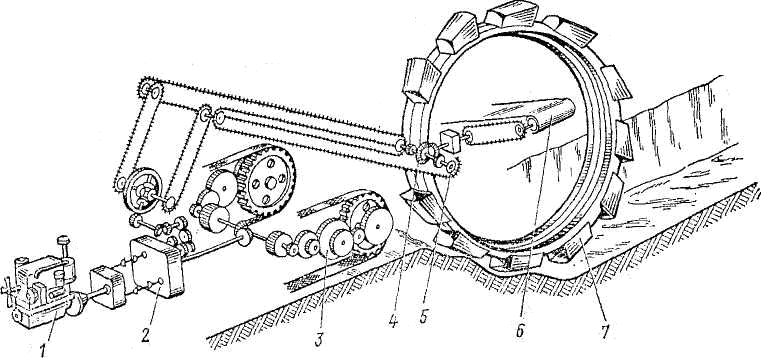

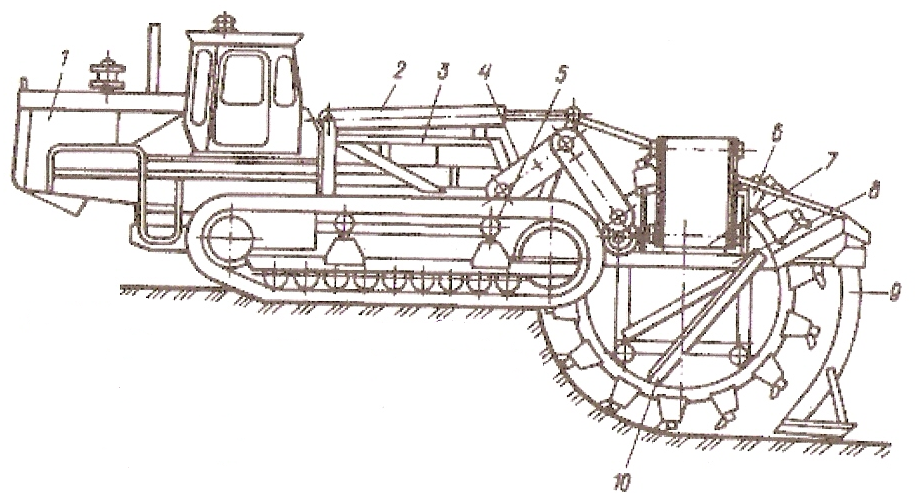

Рис. 8.64. Траншейный

роторный экскаватор.

1. двигатель;

2. гидроцилиндр

подъема рабочего оборудования;

3. рама;

4. трансмиссия;

5. ходовое устройство;

6. ротор;

7. ленточный

конвейер;

8. рама ротора;

9 зачисткой плуг;

10.ножевые откосники.

Рис. 8.65. Роторный

траншеекопатель: (кинематическая схема).

1. двигатель; 2.

коробка передач; 3. передача привода

ходовой части;

4.

привод ротора; 5. привод конвейера; 6.

конвейер; 7. ротор.

В

качестве базовой машины для них используют

тракторы или тягачи, обычно

на гусеничном ходу. Конструктивная

схема такого экскаватора показана на

рис.

8.64., 8.65. Рабочее оборудование состоит

из ротора, несущего 10-16

ковшей. Ротор представляет собой обод,

катящийся по роликам четырехугольной

или треугольной

рамы, который приводится во вращение

шестерней механизма привода, установленной

на раме и сцепляющейся с венцовой

шестерней обода. Рама снабжена кожухом,

препятствующим высыпанию грунта из

ковшей. На ободе закрепляется

от 10 до 14 ковшей. Поднимается и опускается

ротор с помощью цепных, гидравлических

или канатных устройств.

Рабочим

органом является ковш, снабженный

зубьями. Для крепких грунтов зубья

имеют большую длину и выполняются в

виде клыков, устанавливаемых в шахматном

порядке, чтобы увеличить объем скола.

Очищающие скребки в роторных

траншеекопателях не устанавливаются

из-за жесткого крепления ковшей к ободу,

что затрудняет использование экскаваторов

в вязких грунтах. Для лучшей разгрузки

таких грунтов задние стенки ковшей

изготовляют из круглого железа. Для

уширения траншеи на колесе устанавливают

два ряда ковшей или применяют уширители.

Для обработки канав с откосами в легких

грунтах используют специальные

ножи.

Эти

экскаваторы выпускаются с одномоторным

дизельным и с многомоторным

дизель-электрическим приводом. В

дизель-электрическом приводе дизель

приводит

в движение генератор, ток от которого

передается к электродвигателями приводом

ротора, ходовой части и гидронасоса.

Процесс

работы проходит следующим образом.

Ротор приводится в движение и постепенно

опускается до заглубления на заданную

глубину копания. После этого

включается ходовой механизм и машина

перемещается вдоль разрабатываемой

траншеи. Грунт из ковшей высыпается на

ленточный конвейер и подается на

бровку забоя.

Скорость

ковшей колеблется от 1,5 до 2,5м/с. Скорость

перемещения машины

(рабочий ход) составляет 20-600 м/ч. Каждый

ковш движется вокруг оси колеса

и одновременно поступательно, поэтому

сечение стружки изменяется и достигает

максимального значения на высоте

копания, равной радиус колеса.

Цепные экскаваторы

поперечного копания (Рис. 8.66.) широко

применяют на карьерах нерудных материалов,

как для вскрышных работ, так и для добычи

глины, гравия, песка.

Рис.

8.66. Экскаватор поперечного

копания.

1

.

ковшевая рама

2. полиспаст подвески

ковшевой рамы

3. ковши

4. стрела подвески

ковшевой рамы

5. ленточный

транспортер

6. накопительный

бункер

7. затвор бункера

8. ходовая часть.

Эти

машины делят на экскаваторы нижнего и

верхнего копания. Экскаваторы нижнего

копания разрабатывают забой, расположенный

ниже уровня установки машины,

а экскаваторы верхнего копания — выше

установки машины. При втором способе

разработки энергоемкость процесса

меньшая, чем при первом, так как грунт

не приходится поднимать вверх.

Современные

экскаваторы можно переоборудовать для

верхнего или нижнего копания. На карьерах

для добычи нерудных материалов применяют

экскаваторы

сравнительно малой мощности, до 50 кВт.

Емкость ковшей этих машин составляет

2СН-50л (дм3),

глубина или высота копания — 6-н9 м,

скорость передвижения

экскаватора — 4

12

м/мин на железнодорожном ходу и 4

6

м/мин на гусеничном.

Различают

два вида копания при работе этими

экскаваторами: параллельное и радиальное

(веерное). При параллельном копании по

всей длине забоя снимается

стружка одинаковой толщины. В этом

случае ковшовая рама расположена

параллельно поверхности забоя, и каждый

ковш снимает стружку одинаковой толщины.

При

радиальном резании рама находится под

углом к поверхности забоя. Толщина

снимаемой стружки в этом случае различна:

у конца ковшовой рамы она имеет

максимальное значение, у выхода ковшей

из забоя — минимальное. Когда ковшовая

цепь приводится в движение, рама

постепенно опускается в забой до тех

пор, пока ковш не заглубится в грунт на

заданную глубину копания. После этого

включают ходовой механизм, и экскаватор

начинает перемещаться вдоль забоя.

Для

того чтобы при радиальном копании на

поверхности забоя не оставалось

несрезанных

полос, каждый последующий ковш должен

срезать полосу, примыкающую

или немного перекрывающую полосу,

срезанную предыдущим ковшом. Для

этого скорость перемещения и скорость

цепи при заданном шаге ковшей должны

быть указаны с шириной ковша.

Роторные

карьерные экскаваторы устанавливают

на гусеничном ходу, роторные

экскаваторы, выпускаемые в настоящее

время, имеют диаметр роторного колеса

1,6 — 16,5м. При достижении очередным ковшом

верхнего положения грунт из него

высыпается на приемный транспортер. С

этого транспортера грунт перегружается

на другой ленточный транспортер, который

подает его в отвал или транспортные

средства.

Р

ис.

8.67. Роторный карьерный

экскаватор.

Отвальная

опора в зависимости от устойчивости

породы располагается на почве

пласта или на специально отсыпаемом и

уплотняемом самим транспортно-отвальный

мост предотвале. Высота отсыпаемого

отвала 40 — 50м. производительность

Транспортно-отвальный

мост достигает 7500 м/ч по разрыхлённой

породе при собственной массе в 9500 т и

общей мощности электродвигателей 4860

кВт.

Транспортно-отвальный

мост для выемки вскрыши мощностью до

60м, производительностью

23 тыс. м3/ч,

с главной формой длиной 270м и массой

10500 т и

составным пятиопорным мостом для

отработки вскрыши мощностью до 80м,

производительностью

11 тыс. м3/ч

и массой около 15000 т.

8.4.5.Расчет

производительности траншейного

экскаватора.

Эксплуатационная

производительность траншейных

экскаваторов определяется:

Цепных: Пэ

= 3600 вс*пс*υу*кн*кв/кр

(м3/ч).

Реберных: Пэ

= 3,6

V£*п*кн*кв/кр

(м3/ч).

вс

– ширина ковша (скребка), (м).

пс

– высота ковша (скребка), (м).

υу

=0,8÷2,1 м/с – скорость движения цепи.

кн

= 0,35÷0,75 – коэффициент заполнения для

цепных.

кн

= 0,9÷1,1 – для роторных.

кв

= 0,5÷0,65 – коэффициент использования

рабочего времени.

кр

= 1,1÷1,5 – коэффициент разрыхления грунта.

V

= 70÷250 (л) – вместительность ковша.

£ = 10÷24 – число

ковшей.

п = 0,12÷0,175 (с-1)

– чистота вращения ротора.

Расчет времени рабочего цикла экскаватора

Страницы работы

Фрагмент текста работы

коэффициент заполнения механической характеристики, а Мcm –стопорный

момент электродвигателей подъемной лебедки (Нֹм).

Время разгона до скорости копания:

(1)

где – общий

маховый момент лебедки и ее электродвигателей;

(2)

где –

маховый момент якоря электродвигателей;

g=9,8 м.с-2

– ускорение силы тяжести;

I – момент инерции якоря

электродвигателя (при двух или более приводных электродвигателях значение I увеличивается в

соответствующее число раз).

Значения момента инерции (Iу) приведены в таблице 1 методических указаний.

,

(3)

где — частота вращения якоря

электродвигателя при копании, об/мин.

Поскольку 375≈2π.60, а и

39,2=6,262, то можно

записать:

Подставляем

Муск=0,87Мcm иn=,

окончательно имеем

Мст=18600,Hм

(5)

где — суммарный стопорный момент

электродвигателей подъемной лебедки, Нֹм;

I – суммарный момент инерции якорей электродвигателей и

вращающихся частей лебедки, кгֹм2;

n – номинальная частота вращения электродвигателя, с-1;

I=1,5Iy

(при двух двигателях I=3Iy).

Таблица 1 – Электродвигатели подъемных лебедок

|

Тип двигателя |

Диаметр барабана мм |

Номинальная мощность, Рном, кВт |

Номинальная частота вращения, n, |

Момент инерции, Iу, кг*м2 |

Тип экскаватора |

|

ДЭ-816У2 (Т2) |

200 |

12,5 |

16,25 |

ЭКГ-5А |

|

|

ДЭ-810 |

150 |

8,16 |

12,5 |

ЭКГ-12 |

|

|

Д-818 |

1560 |

270 |

12,5 |

27,5 |

ЭКГ-10; ЭКГ-5У; ЭКГ-8ус |

|

МПЭ450-900-1У3 |

500 |

15 |

30 |

ЭКГ-15; ЭКГ-8у; |

|

|

МПЭ500-500УХЛЗ |

560 |

8,3 |

40 |

ЭКГ-20А |

2.1.2

Копание

Момент

на валу электродвигателя при копании Мк=0,75Мcm.

Скорость

каната при копании: MК=0.75

.18600=13900,H

где — диаметр барабана подъемной

лебедки, м;

i –

передаточное число от электродвигателя до барабана лебедки;

— частота вращения двигателя, с-1

(=0,97

).

Время копания: nk=0,97 .12,5=12,1,c

(7)

где — высота копания, которая может

быть принята равной высоте напорного вала.

Время копания можно также

определить по формуле

где () — уменьшение длины подъемного

каната с момента начала копания (положение I) до

момента выхода ковша из забоя (положение III). Эта

величина определяется графически из схемы (рисунок);

t – толщина стружки, м.

Таблица 2 – Электродвигатели напорных лебедок

|

Тип двигателя |

Номинальная мощность, Рном, кВт |

Номинальная частота вращения, n, |

Момент инерции, Iу, кг*м2 |

Тип экскаватора |

|

ДПЭ-52У1(ТИ) |

54 |

20 |

7,5 |

ЭКГ-5А |

|

Д-816 |

150 |

8,16 |

12,5 |

ЭКГ-12 |

|

ДЭ-812 |

100 |

12,5 |

7 |

ЭКГ-10; ЭКГ-5У; |

|

ДЭ-816 |

200 |

12,5 |

16,25 |

ЭКГ-15; ЭКГ-8у; ЭКГ-8ус |

|

ДЭ-816УХЛ1 |

150 |

8,1 |

16,25 |

ЭКГ-20А |

2.1.3 Подъем груженого ковша

Момент на валу электродвигателей

при подъеме ковша:

(9)

где

— вес груженого ковша (с подвеской), кН;

— вес рукояти, кН;

—

общий КПД механизма подъема.

Скорость подъема ковша:

где — частота вращения вала

двигателя при подъеме, с-1.

Средняя скорость при торможении в

конце подъема:

Время торможения в конце подъема (с

загруженным ковшом):

где

Путь, пройденный ковшом за время

торможения:

Высота подъема ковша после

окончания копания:

где — наибольшая высота копания

экскаватора.

Путь,

пройденный ковшом за время равномерного подъема:

Время равномерного подъема ковша:

(12)

2.1.4 Равновесное состояние и

опускание груженого ковша

Удержание груженого ковша и его

спуск происходят во время поворота на выгрузку, поэтому можно принять время

удержания ковша

(13)

где

— полное время цикла, с.

Момент на валу электродвигателей

при этом будет

(14)

2.1.5 Разгрузка и удержание

порожнего ковша

Момент на валу электродвигателей

во время разгрузки

(15)

где — момент при удержании порожнего

ковша

Время разгрузки определяется по

таблице 3.

Таблица

3 — Продолжительность разгрузки

|

Условия разгрузки |

Продолжительность |

|||||

|

песчаные породы сухие |

глинистые породы сухие |

глина с валунами |

хорошо взорванная скала |

мокрая тяжелая глина |

плохо взорванная скала |

|

|

В отвал |

0 |

0,25 |

0,25 |

0,25 |

3,5 |

1,5 |

|

В |

0,7 |

1,5 |

2,0 |

3,0 |

5,0 |

6,0 |

2.1.6 Опускание порожнего ковша

При спуске порожнего ковша происходит

разгон электродвигателей до номинальной частоты вращения n.

При этом момент на валу электродвигателей:

(17)

Время разгона:

(18)

Средняя скорость спуска ковша при

разгоне до номинальной частоты вращения:

Путь,

пройденный за время разгона до номинальной частоты вращения:

вращения ускоряющий момент электродвигателей определится как:

(20)

где

электродвигателей при ослаблении поля возбуждения, действующий при разгоне от n до

Время разгона от n до :

(21)

Средняя скорость ковша при разгоне

с ослабленным полем:

(22)

Путь, пройденный ковшом при

разгоне с ослабленным полем:

(24)

Момент на валу электродвигателей в

конце спуска:

Скорость при начале торможения при

опускании:

Время

торможения при опускании ковша:

Путь, пройденный ковшом во время

торможения:

(27)

Момент при установившемся режиме

движения при спуске ковша:

(28)

Скорость опускания при

установившемся режиме:

Путь ковша при установившемся

движении:

(30)

Время установившегося движения при

опускании ковша:

(31)

2.1.7 Время цикла

(32)

2.1.8 Среднеквадратичный момент

на валу электродвигателей:

Таблица 5 – параметры операций

рабочего цикла экскаватора _______

|

Наименование операций |

|

Параметр |

|

Параметр |

||

|

Расчет |

Факт |

Расчет |

Факт |

|||

|

1. Разгон в начале копания |

|

0.4 |

0,87Mcm |

16.18 |

||

|

2. Копание |

|

16.4 |

0,75 Mcm |

13.95 |

||

|

3. Подъем груженого ковша |

|

2.7 |

|

0.9 |

||

|

4. Торможение при подъеме ковша |

|

0.12 |

0,87 Mcm |

16.18 |

||

|

5. Удержание и опускание груженого ковша |

|

4.96 |

|

0.5 |

||

|

6. Разгрузка ковша |

|

3 |

|

0.44 |

||

|

7. Разгон до n при спуске порожнего ковша |

|

0.51 |

|

4.64 |

||

|

8. Разгон до |

|

0.12 |

|

5.09 |

||

|

9. Установившееся движение при спуске ковша |

|

5.2 |

|

0.44 |

||

|

10. Торможение при спуске порожнего ковша |

|

0.6 |

0,87Mcm |

16.18 |

2.1.9 Расчет производительности

Теоретическая

производительность экскаватора – количество продукции (в тоннах или

кубических метрах), которое может быть выработано в единицу времени (обычно за

1 час) при непрерывной его работе. При этом коэффициенты наполнения ковша Кн

и разрыхления породы Кр принимаются равными единице, а угол поворота

на выгрузку – 900 у лопат и 1350 у драглайнов.

Qт = 60*Е*nz

(34)

Qт = 60*10*1.92=1152 м3/час

где Е – геометрическая вместимость ковша, м3;

nz — расчетное число циклов в минуту, мин-1.

Техническая производительность Qтех (м3/ч)

– максимальная производительность для данного вида экскаватора при его

непрерывной работе в забое за единицу времени. Рассчитывается с учетом

конкретных условий работы: категорий пород, коэффициентов разрыхления породы и

наполнения ковша при непрерывной работе, а также с учетом перерывов в работе,

неизбежных для данного типа машины (например, у одноковшового экскаватора при

его передвижке).

Где Кн

и Кр – коэффициенты соответственно наполнения

и разрыхления породы в ковше;

tр –

продолжительность непрерывной работы экскаватора на одном месте стоянки, сек;

tп

– продолжительность одной передвижки, сек;

Кэ

= Кн/Кр – коэффициент экскавации.

Эксплутационная производительность – это

действительный объем горной массы, отработанный экскаватором за определенный

период эксплуатации. Она рассчитывается с учетом неизбежных организационных и

технических простоев: потерь времени на приемку смены и осмотр машины, замену

подвижного состава. Отражает совершенство организации работы экскаватора и обслуживающих

его машин. Эксплутационная производительность может быть сменной, месячной и

годовой (в последних случаях учитываются потери времени на ремонтные осмотры,

текущие и капитальные ремонты).

где Тс – продолжительность смены, час;

Кв – коэффициент использования

сменного времени экскаватора по чистой работе.

При погрузке в железнодорожные вагоны – Кв = 0,55-0,8,

в автосамосвалы, на конвейер и в отвал – Кв = 0,8-0,9.

В наибольшей мере характеризует организацию работ на

предприятии годовая производительность (м3/год):

Qг = Qэ*Тг

(37)

Qг =5722.56*450=2574900

м3/год

где Тг – число рабочих смен в году.

Число рабочих смен в году по данным Гипроруды

принимаются

Похожие материалы

- Расчет параметров горных работ и механического оборудования для условий разреза «Черниговский»

- Комплексная механизация очистных работ в условиях пласта Болдыревского в пределах лавы № 2454 шахты «им С.М.Кирова»

- Гравитационный транспорт и области его применения. Устройство и элементы рельсового пути. Основные параметры стрелочного перевода. Укладка и содержание пути. Шахтный транспорт

Информация о работе

Теоретическая производительность экскаватора Qтеор. – это объем породы, вырабатываемый при непрерывной работе экскаватора в единицу времени (обычно 1 час). При этом, коэффициент наполнения ковша kн и коэффициент разрыхления породы kр приняты равными 1, угол поворота ковша на выгрузку 90° для мех. лопаты и 135º – для драглайнов.

Qтеор.= 3600·Vt-1,

где V – вместимость ковша, м3;

t – время рабочего цикла, сек.

Техническая производительность экскаватора Qтех. – это максимальная производительность для данного экскаватора при непрерывной экскавации пород с конкретными физико-механическими свойствами.

;

где kэ – коэффициент экскавации, kэ= kн· kр-1;

tр – время непрерывной работы на одном месте;

tп – время передвижки экскаватора на другое место работы.

Эксплуатационная производительность Qэ – это действительный объем пород, отрабатываемых за определенный период эксплуатации.

Qэ= Qтех.·Т· kи ,

где Т – продолжительность смены, час;

kи – коэффициент использования сменного времени экскаватора.

При погрузке в ж/д транспорт kи = 0,55÷0,8; при погрузке в автосамосвалы kи = 0,8÷0,9.

Годовая производительность (м3/год) экскаватора Qг= Qэ·Тг,

где Тг – число рабочих смен в году.

Для расчета производительности все расчетные коэффициенты для различных условий эксплуатации приведены в таблицах 8.11-8.19 справочника по ОГР.

Техническая производительность драглайнов и мех.лопат зависит от емкости ковша, длительности цикла и свойств разрабатываемых пород, которые влияют на длительность операций черпания и наполнения ковша.

Рабочий цикл экскаватора складывается из операций: черпания, выведения ковша из забоя, поворота ковша к месту разгрузки, подъема или опускания ковша на уровень разгрузки, разгрузки и возвращения ковша в забой и установки его для черпания. Операции выведения ковша из забоя и установки его на уровень разгрузки выполняются во время поворота ковша к месту разгрузки. Во время поворота экскаватора в забой выполняется операция опускания ковша к месту начала черпания.

Продолжительность рабочего цикла (сек.) одноковшового экскаватора при условии совмещения операций складывается из времени черпания tч, времени поворота к месту разгрузки и обратно в забой tп и времени разгрузки ковша tр.

tц= tч+ tп+ tр.

Время черпания зависит от свойств массива или горной массы, состава по крупности, степени разрыхления и режима черпания. Разработка забоя начинается, как правило, со стороны, расположенной ближе к выработанному пространству. Черпание в массиве мягких пород проводится стружками шириной, равной части ширины ковша В. Этим увеличивается эффективность использования экскаватора для уменьшения времени черпания. В момент черпания во взорванной горной массе с большим захватом следует использовать гравитационное сползание горной массы для самонагружения. Для увеличения горной массы в забое во время обмена тр-х сосудов обычно производится дополнительное рыхление ее ковшом с открытым днищем.

При экскавации плохо взорванной горной массы увеличивается время черпания и снижается степень использования ковша, кроме того, требуются дополнительные затраты времени на выемку и укладку негабаритных кусков. Увеличивается время черпания и общее время на экскавацию при разработке сложных забоев, т.е. погрузка породы и полезного ископаемого.

Поворот экскаватора к месту разгрузки и обратно в забой обычно выполняется на максимальных скоростях. Сокращение времени на поворот возможно только при уменьшении угла поворота. Зависимость продолжительности цикла мех. лопаты от величины угла поворота приводится в таблицах справочников.

Эксплуатационная производительность экскаватора в течение смены зависит от времени простоев, необходимых на мелкий ремонт, смазку и очистку ковша. Гидравлические экскаваторы не требуют времени на смазку, вследствие специфичности конструкции. Эксплуатационная производительность экскаваторов зависит от организации транспортного обслуживания.

Расчетные формулы производительности одноковшовых экскаваторов представляются в следующем виде:

теоретической (м3/час)

Qtt=Е·ν;

технической (м3/час)

Qt= Qtt·kэ;

эксплуатационной за смену (м3/смена)

Qсм.= Qt·Т·kи;

эксплуатационной за год (м3/год)

Qгод= Qсм.·n·N;

где Е – емкость ковша, м3;

ν – число рабочих циклов в час (ν=3600/tц);

tц – длительность рабочего цикла экскаватора, сек;

kэ – коэффициент экскавации (kэ= kн/ kи);

kн – коэффициент наполнения ковша;

kр – коэффициент разрыхления в ковше;

kи– коэффициент использования экскаватора в течение смены;

Т – длительность смены, час;

n – число рабочих смен за сутки;

N – число рабочих дней экскаватора в год с учетом плановых простоев на

ремонт.

Коэффициент (kн) наполнения ковша мех. лопаты составляет:

– в легких влажных песках и суглинках 1 – 1,1;

– в песчано-глинистых породах средней плотности 0,6 – 0,8;

– в плотных песчано-глинистых породах с галькой и валунами 0,6 – 0,7;

– во взорванных скальных породах 0,6 – 0,75;

– в плохо взорванных скальных породах 0,4 – 0,6.

Коэффициент наполнения ковша драглайнов составляет:

– в мягких и влажных песках 0,5 – 1,1;

– в песчано-глинистых породах средней плотности 0,4 – 0,7.

Коэффициент разрыхления породы в ковше изменяется для мягких пород от 1,2 до 1,4; для скальных пород от 1,4 до 1,6.

Коэффициент использования экскаватора в течение смены

kи=T/tр,

где tр – чистое время работы экскаватора в течение смены, час.

При работе экскаватора непосредственно в отвале kи= 0,8÷0,95.

При работе экскаватора с авто- или конвейерным транспортом kи= 0,75÷0,8; с ж/д транспортом kи= 0,5÷0,6.

Совершенствование организации работ и методов экскавации на разрезах позволяет увеличить годовую производительность экскаваторов на 5 – 8 %.

Производительность экскаваторов непрерывного действия.

Техническая производительность экскаваторов непрерывного действия зависит от емкости ковшей, количества разгрузок их в единицу времени, свойств горных пород и режима работы экскаватора.

Эксплуатационная производительность зависит от организации работы экскаватора, его технического состояния, системы обслуживания и транспортного обеспечения. Эти факторы учитываются коэффициентом использования экскаватора kи. Чем выше организация работы экскаватора, лучше и качественней система обслуживания и транспортное обеспечение, тем выше коэффициент использования экскаватора.

В общем виде производительность экскаватора:

теоретическая (м3/час)

Qtt=Е·ν;

техническая (м3/час)

Qt= Qtt·kэ;

эксплуатационная за смену (м3/смена)

Qсм.= Qt·Т·kи;

эксплуатационная за год (м3/год)

Qгод= Qсм.·n·N;

где Е – емкость ковша, м3;

ν – число разгружаемых ковшей в минуту;

tц – длительность рабочего цикла экскаватора, сек;

kэ – коэффициент экскавации;

kи– коэффициент использования экскаватора в течение смены;

kр – коэффициент разрыхления в ковше;

Т – длительность смены, час;

n – число рабочих смен за сутки;

N – число рабочих дней экскаватора в год с учетом плановых простоев на

ремонт.

Для многоковшовых экскаваторов kэ составляет от 0,8 для суглинков до 1,15 для супесей; для роторных – от 0,64 для глин до 0,85 для супесей.

kи = 0,8÷0,9 при конвейерном транспорте; kи = 0,7÷0,85 при ж/д транспорте; kи = 0,8÷0,85 при автомобильном транспорте.

При расчете годовой производительности экскаватора непрерывного действия необходимо учитывать климатические зоны, в которых в период низких температур затрудняется или делается совершенно невозможной работа экскаваторов. Ориентировочно, длительность сезона можно принимать: для южных районов – с марта по декабрь (5000 часов); для районов средней полосы – с апреля по ноябрь (4500 часов); для северных районов – с мая по октябрь (4000 часов). Зимнее время используется для ремонта экскаваторов и подготовки к интенсивной экскавации в рабочий сезон.

Лекция 9

Источник

коэффициент заполнения механической характеристики, а Мcm–стопорный

момент электродвигателей подъемной лебедки (Нֹм).

Время разгона до скорости копания:

(1)

где – общий

маховый момент лебедки и ее электродвигателей;

(2)

где –

маховый момент якоря электродвигателей;

g=9,8 м.с-2

– ускорение силы тяжести;

I – момент инерции якоря

электродвигателя (при двух или более приводных электродвигателях значение I увеличивается в

соответствующее число раз).

Значения момента инерции (Iу) приведены в таблице 1 методических указаний.

,

(3)

где – частота вращения якоря

электродвигателя при копании, об/мин.

Поскольку 375≈2π.60, а и

39,2=6,262, то можно

записать:

. (4)

Подставляем

Муск=0,87Мcm иn=,

окончательно имеем

Мст=18600,Hм

(5)

где – суммарный стопорный момент

электродвигателей подъемной лебедки, Нֹм;

I – суммарный момент инерции якорей электродвигателей и

вращающихся частей лебедки, кгֹм2;

n – номинальная частота вращения электродвигателя, с-1;

I=1,5Iy

(при двух двигателях I=3Iy).

Таблица 1 – Электродвигатели подъемных лебедок

|

Тип двигателя |

Диаметр барабана мм |

Номинальная мощность, Рном, кВт |

Номинальная частота вращения, n, |

Момент инерции, Iу, кг*м2 |

Тип экскаватора |

|

ДЭ-816У2 (Т2) |

200 |

12,5 |

16,25 |

ЭКГ-5А |

|

|

ДЭ-810 |

150 |

8,16 |

12,5 |

ЭКГ-12 |

|

|

Д-818 |

1560 |

270 |

12,5 |

27,5 |

ЭКГ-10; ЭКГ-5У; ЭКГ-8ус |

|

МПЭ450-900-1У3 |

500 |

15 |

30 |

ЭКГ-15; ЭКГ-8у; |

|

|

МПЭ500-500УХЛЗ |

560 |

8,3 |

40 |

ЭКГ-20А |

2.1.2

Копание

Момент

на валу электродвигателя при копании Мк=0,75Мcm.

Скорость

каната при копании: MК=0.75

.18600=13900,H

(6)

где – диаметр барабана подъемной

лебедки, м;

i –

передаточное число от электродвигателя до барабана лебедки;

– частота вращения двигателя, с-1

(=0,97).

Время копания: nk=0,97 .12,5=12,1,c

(7)

где – высота копания, которая может

быть принята равной высоте напорного вала.

Время копания можно также

определить по формуле

(8)

где () – уменьшение длины подъемного

каната с момента начала копания (положение I) до

момента выхода ковша из забоя (положение III). Эта

величина определяется графически из схемы (рисунок);

t – толщина стружки, м.

Таблица 2 – Электродвигатели напорных лебедок

|

Тип двигателя |

Номинальная мощность, Рном, кВт |

Номинальная частота вращения, n, |

Момент инерции, Iу, кг*м2 |

Тип экскаватора |

|

ДПЭ-52У1(ТИ) |

54 |

20 |

7,5 |

ЭКГ-5А |

|

Д-816 |

150 |

8,16 |

12,5 |

ЭКГ-12 |

|

ДЭ-812 |

100 |

12,5 |

7 |

ЭКГ-10; ЭКГ-5У; |

|

ДЭ-816 |

200 |

12,5 |

16,25 |

ЭКГ-15; ЭКГ-8у; ЭКГ-8ус |

|

ДЭ-816УХЛ1 |

150 |

8,1 |

16,25 |

ЭКГ-20А |

2.1.3 Подъем груженого ковша

Момент на валу электродвигателей

при подъеме ковша:

(9)

где

– вес груженого ковша (с подвеской), кН;

– вес рукояти, кН;

–

общий КПД механизма подъема.

Скорость подъема ковша:

(10)

где – частота вращения вала

двигателя при подъеме, с-1.

Средняя скорость при торможении в

конце подъема:

Время торможения в конце подъема (с

загруженным ковшом):

(11)

где

Путь, пройденный ковшом за время

торможения:

Высота подъема ковша после

окончания копания:

где – наибольшая высота копания

экскаватора.

Путь,

пройденный ковшом за время равномерного подъема:

Время равномерного подъема ковша:

(12)

2.1.4 Равновесное состояние и

опускание груженого ковша

Удержание груженого ковша и его

спуск происходят во время поворота на выгрузку, поэтому можно принять время

удержания ковша

(13)

где где – полное время цикла, с.

Момент на валу электродвигателей

при этом будет

(14)

2.1.5 Разгрузка и удержание

порожнего ковша

Момент на валу электродвигателей

во время разгрузки

(15)

где – момент при удержании порожнего

ковша

(16)

Время разгрузки определяется по

таблице 3.

Таблица

3 – Продолжительность разгрузки

|

Условия разгрузки |

Продолжительность |

|||||

|

песчаные породы сухие |

глинистые породы сухие |

глина с валунами |

хорошо взорванная скала |

мокрая тяжелая глина |

плохо взорванная скала |

|

|

В отвал |

0,25 |

0,25 |

0,25 |

3,5 |

1,5 |

|

|

В |

0,7 |

1,5 |

2,0 |

3,0 |

5,0 |

6,0 |

2.1.6 Опускание порожнего ковша

При спуске порожнего ковша происходит

разгон электродвигателей до номинальной частоты вращения n.

При этом момент на валу электродвигателей:

(17)

Время разгона:

(18)

Средняя скорость спуска ковша при

разгоне до номинальной частоты вращения:

(19)

Путь,

пройденный за время разгона до номинальной частоты вращения: После достижения номинальной частоты

вращения ускоряющий момент электродвигателей определится как:

(20)

где – ускоряющий момент

электродвигателей при ослаблении поля возбуждения, действующий при разгоне от n до

Время разгона от n до :

(21)

Средняя скорость ковша при разгоне

с ослабленным полем:

(22)

Путь, пройденный ковшом при

разгоне с ослабленным полем:

(24)

Момент на валу электродвигателей в

конце спуска:

Скорость при начале торможения при

опускании:

(25)

Время

торможения при опускании ковша:

(26)

Путь, пройденный ковшом во время

торможения:

(27)

Момент при установившемся режиме

движения при спуске ковша:

(28)

Скорость опускания при

установившемся режиме:

(29)

Путь ковша при установившемся

движении:

(30)

Время установившегося движения при

опускании ковша:

(31)

2.1.7 Время цикла

(32)

2.1.8 Среднеквадратичный момент

на валу электродвигателей:

Таблица 5 – параметры операций

рабочего цикла экскаватора _______

|

Наименование операций |

Параметр |

Параметр |

||

|

Расчет |

Факт |

Расчет |

Факт |

|

|

1. Разгон в начале копания |

0.4 |

0,87Mcm |

16.18 |

|

|

2. Копание |

16.4 |

0,75 Mcm |

13.95 |

|

|

3. Подъем груженого ковша |

2.7 |

0.9 |

||

|

4. Торможение при подъеме ковша |

0.12 |

0,87 Mcm |

16.18 |

|

|

5. Удержание и опускание груженого ковша |

4.96 |

0.5 |

||

|

6. Разгрузка ковша |

3 |

0.44 |

||

|

7. Разгон до n при спуске порожнего ковша |

0.51 |

4.64 |

||

|

8. Разгон до при опускании порожнего ковша |

0.12 |

5.09 |

||

|

9. Установившееся движение при спуске ковша |

5.2 |

0.44 |

||

|

10. Торможение при спуске порожнего ковша |

0.6 |

0,87Mcm |

16.18 |

2.1.9 Расчет производительности

Теоретическая

производительность экскаватора – количество продукции (в тоннах или

кубических метрах), которое может быть выработано в единицу времени (обычно за

1 час) при непрерывной его работе. При этом коэффициенты наполнения ковша Кн

и разрыхления породы Кр принимаются равными единице, а угол поворота

на выгрузку – 900 у лопат и 1350 у драглайнов.

Qт = 60*Е*nz

(34)

Qт = 60*10*1.92=1152 м3/час

где Е – геометрическая вместимость ковша, м3;

nz – расчетное число циклов в минуту, мин-1.

Техническая производительность Qтех (м3/ч)

– максимальная производительность для данного вида экскаватора при его

непрерывной работе в забое за единицу времени. Рассчитывается с учетом

конкретных условий работы: категорий пород, коэффициентов разрыхления породы и

наполнения ковша при непрерывной работе, а также с учетом перерывов в работе,

неизбежных для данного типа машины (например, у одноковшового экскаватора при

его передвижке).

(36)

Где Кн

и Кр – коэффициенты соответственно наполнения

и разрыхления породы в ковше;

tр –

продолжительность непрерывной работы экскаватора на одном месте стоянки, сек;

tп

– продолжительность одной передвижки, сек;

Кэ

= Кн/Кр – коэффициент экскавации.

Эксплутационная производительность – это

действительный объем горной массы, отработанный экскаватором за определенный

период эксплуатации. Она рассчитывается с учетом неизбежных организационных и

технических простоев: потерь времени на приемку смены и осмотр машины, замену

подвижного состава. Отражает совершенство организации работы экскаватора и обслуживающих

его машин. Эксплутационная производительность может быть сменной, месячной и

годовой (в последних случаях учитываются потери времени на ремонтные осмотры,

текущие и капитальные ремонты).

(36)

м3/год

где Тс– продолжительность смены, час;

Кв – коэффициент использования

сменного времени экскаватора по чистой работе.

При погрузке в железнодорожные вагоны – Кв = 0,55-0,8,

в автосамосвалы, на конвейер и в отвал – Кв= 0,8-0,9.

В наибольшей мере характеризует организацию работ на

предприятии годовая производительность (м3/год):

Qг = Qэ*Тг

(37)

Qг =5722.56*450=2574900

м3/год

где Тг– число рабочих смен в году.

Число рабочих смен в году по данным Гипроруды

принимаются

Источник