Производительностью крана называется количество грузов: деталей, конструкций или оборудования, смонтированных либо перемещенных при монтажных или погрузочно-разгрузочных работах в единицу времени, которая измеряется тоннами в час (т/ч) или тоннами в смену (т/смена).

Производительность относится к основным параметрам крана, характеризующим его технические возможности. Производительность может быть определена расчетным путем (расчетная производительность) и получена на основании статистических данных или хронометражных наблюдений (фактическая производительность). По назначению различают три категории производительности строительно-монтажных кранов: конструктивную, техническую и эксплуатационную.

Конструктивная производительность характеризует качество самого крана и не учитывает реальные производственные условия работы; время ручных операций по строповке, наводке и установке элементов. Конструктивная производительность наряду с другими техническими показателями служит для сравнительной оценки технического уровня новых проектируемых кранов.

Техническая производительность характеризует максимальные производственные возможности крана, достигаемые при полном использовании его конструктивных свойств (работа на предельных скоростях с наибольшим в данных условиях совмещением отдельных движений, наиболее полным использованием грузоподъемности за каждый цикл), при прогрессивной организации и технологии работ, совершенных грузозахватных и стропующих устройствах, при обслуживании рабочими, овладевшими передовыми приемами труда.

Техническая производительность служит для определения эффективности применения крана в конкретных производственных условиях, для оценки степени использования одного крана или парка кранов в строительно-монтажной организации, а также при выборе комплекта машин, работающих совместно с краном.

Эксплуатационная производительность характеризует производственные возможности крана, которые могут быть достигнуты рабочими, овладевшими передовыми приемами труда при уплотненном режиме использования крана по времени. В это время включаются технологические перерывы и минимальные организационные перерывы и простои по метеорологическим причинам. Случайные простои (отсутствие фронта работ, электроэнергии, материалов и деталей, задержки в пути при транспортировании крана с одной площадки на другую и на ремонтные предприятия и обратно) при определении эксплуатационной производительности не учитываются.

Эксплуатационную производительность учитывают при выборе комплектов машин, при разработке проектов организации и производства работ, расчетов с рабочими, входящими в состав крановой бригады, при определении потребного количества кранов на заданную программу строительно-монтажных работ управления, треста. Машинисту крана необходимо знать эту категорию производительности.

Циклом работы, крана называется время, затрачиваемое на перенос груза, начиная с момента строповки его и кончая опусканием порожнего крюка к месту строповки очередного груза на приобъектном складе или на транспортной единице.

Машинное время состоит из времени, необходимого на вертикальное и горизонтальное перемещение крюка, а также на включение и выключение механизмов крана. Машинное время цикла работы крана зависит от следующих основных данных: величины скорости рабочих движений крана, возможности совмещения в данных условиях отдельных движений крана и способности машиниста производить эти совмещения; длины пути крюка с момента прицепки груза до приема порожнего крюка стропальщиками.

Путь крюка по вертикали зависит от отметки монтажного уровня, размеров и способов строповки, от наличия ранее установленных конструкций и необходимости проноса над ними грузов, от размеров и вида перемещаемых грузов и других факторов.

Влияние длины пути крюка па величину машинного времени цикла зависит от вида работ, выполняемых краном. На монтажных работах (при установке тяжелых конструкций) это влияние незначительно и только при высокой цикличности погрузочно-разгрузочных и складских операций, а также при подъемно-транспортных оно ощутимо. Поэтому на данных операциях целесообразно заранее намечать наиболее короткий путь крюка и совмещать отдельные рабочие движения, что приводит в целом к уменьшению времени цикла.

На монтаже тяжелых сборных железобетонных конструкций, технологического оборудования машинное время составляет незначительную долю от времени цикла. В этом случае совмещение рабочих движений практически не дает ощутимого эффекта.

Основное время цикла занимает время, затрачиваемое крановой бригадой на выполнение ручных операций; строповку элемента, наводку и установку его в рабочее положение, временное закрепление и расстроповку. Смена стропов, строповка грузов, обстройка монтируемых конструкций (закрепление деталей для подмостей, подвесных лестниц, стремянок, монтажных люлек, расчалок) не входят в цикл работы крана.

На погрузочно-разгрузочных работах и подъемно-транспортных ручными операциями являются: прицепка груза, установка в рабочее положение и расстроповка. Время наводки и установки конструкции уменьшается, если есть посадочная скорость. При установке тяжеловесных грузов, грузов со значительными подветренными площадями (арматурные каркасы, щиты опалубки) увеличивается время наводки элементов.

Чтобы сократить время наводки и повысить безопасность работ, применяют оттяжки из стального или пенькового каната, которые регулируют вручную или с помощью лебедок. При монтаже элементов со сложными стыковыми соединениями наводку осуществляют с использованием талей, фаркопфов и других приспособлений. Для окончательной наводки и посадки стальных конструкций с болтовыми и клепаными соединениями применяют сборочные монтажные ломики и пробки.

К ежесменным организационным простоям относятся текущее обслуживание (регулирование и мелкий ремонт механизмов), передача смены, минимальные перерывы, связанные с уточнением последовательности установки конструкций.

Технологические перерывы связаны со сменой стропующих и грузозахватных устройств, установкой крана на выносные опоры и снятием с них, с перецепкой грузов на промежуточных уровнях. Продолжительность и частота этих перерывов определяется технологией производства строительно-монтажных работ, особенностями кострукции крана и в значительной степени зависят от состояния вспомогательных устройств, готовности монтируемых элементов, прогрессивности технологической схемы работ, а также от квалификации монтажной бригады.

Значения коэффициента использования стрелового самоходного крана по времени Кв по организационным причинам в зависимости от типа привода и числа смен работы в сутки можно принимать по табл. 28.

Таблица 28.

Значение коэффициента использования крана по времени

Эксплуатационная производительность крана зависит от ряда постоянных и переменных факторов. Постоянными факторами являются: размеры рабочего оборудования крана, скорости (в том числе посадочные), грузоподъемность, способ изменения вылета крюка, тип привода, конструкция выносных эпор, система связи и сигнализации.

Переменными факторами являются: вид груза (штучный, пакетированный, длинномерный, крупноразмерный); квалификация машиниста, монтажников, стропальщиков, ремонтных рабочих; вид выполняемых работ (монтажные, погрузочно-разгрузочные, подъемно-транспортные, укрупнительная сборка); характеристика возводимого сооружения; фронт работы; степень подготовки площадки; размеры монтажной площадки; организация работы (монтаж со склада или с транспортных средств, количество смен в сутки, состав операций и последовательность их выполнения, увязка с другими машинами на объекте).

Производительность крана в смену, в год зависит от режима его работы. Режимом работы называется распределение календарного времени на время полезной работы и на время простоев.

Среднесменный эксплуатационный режим работы стреловых самоходных кранов может быть принят в соответствии с данными, указанными в табл. 29.

Помимо сменной эксплуатационной производительности крана, в практике возникает необходимость вгодовой производительности для определения потребного количества кранов, при разработке проекта производства монтажных работ на объекте или комплексе сооружений, при составлении заявок на новые машины на заданную программу строительно-монтажных работ.

Таблица 29.

Среднесменный режим работы стреловых самоходных кранов, ч, на строительно-монтажных работах

Годовая производительность —- это количество смонтированных конструкций, технологического оборудования или переработанных краном грузов в течение года, выраженное в единицах измерения (т, м3).

Зависит годовая производительность от многих факторов и условий, основными из которых являются годовой режим работы и часовая производительность крана. Многообразие производственных условий и различные эксплуатационные особенности стреловых кранов определяют неодинаковую их выработку в течение года.

Основным резервом повышения годовой выработки стреловых самоходных кранов является работа в две и две с половиной-три смены в сутки. Дополнительно увеличивать количество рабочего времени можно за счет сокращения времени пребывания крана в ремонте.

Эксплуатационная производительность определяется для данной модели крана и зависит от его технических показателей и принятого для него режима работы.

Помимо эксплуатационной (часовой, годовой) производительности существуют нормы выработки кранов (часовые, годовые).

Норма выработки крана, приводимая в ЕНиР, получена на основе обработки хронометражных наблюдений за работой определенного количества кранов в усредненных условиях.

Годовую (директивную) норму выработки устанавливают на среднесписочный стреловой кран на монтажных работах в тыс. т на 1 т его максимальной грузоподъемности независимо от вида стрелового оборудования.

Чтобы обеспечить директивную норму выработки и перевыполнить ее, необходимо организовать работу кранового парка в две-три смены. Однако большие фактические организационные простои, повышенные технологические перерывы, значительная разновесность конструкций резко снижают годовую выработку кранов. Высокие показатели сменной выработки на один среднесписочный кран на монтаже строительных конструкций, в передовых монтажных организациях достигаются за счет прогрессивной организации и технологии работ, применения эффективных грузозахватных устройств и высокой квалификации машинистов.

Производительность в значительной степени зависит от средней массы монтируемых конструкций и наибольшей массы элемента, по которому выбирают кран. С увеличением массы конструкций возрастает сменная производительность, особенно интенсивно до 20 т массы.

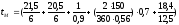

Расчёт

производительности выполнен для крана

МКГ-25 на гусеничном ходу при монтаже

конструкций.

Эксплуатационную сменную производительность

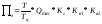

крана можно рассчитать по формуле[13]

т/смену, (3,1)

где Т-продолжительность рабочего дня

в минутах; при пятидневной неделе

составляет 480 мин. (8 ч);

грузоподъёмности, определяемый

соотношением

(3,2)

где

масса ж/б элемента, т; определяется по

формуле

3,852 т (3,3)

грузоподъёмность крана, т; при минимальном

вылете стрелы;

использования крана по времени, для

крана с электрическим приводом

коэффициент, учитывающий технологические

перерывы; определяется по формуле

цикла, мин; состоит из ручного и машинного

времени; определяется по формуле

мин, (3,5)

где

ручных операций, мин;

мин (3,6)

машинных операций, мин;

мин, (3,7)

расчетная

высота подъема груза, м;

высота посадки конструкции, принимается

для расчетов равной0,5-1,5

м;

высота

опускания крюка после монтажа элемента

определяется так:

h0

— превышение уровня монтируемого

элемента над уровнем стоянки монтажного

крана

hз

— запас по высоте (0,5м)

hэ

— высота монтируемого элемента

hс

— высота строповки

скорость подъема груза и опускания

пустого крюка, м/мин; обычно

скорость посадки монтируемого элемента,

м/мин;

угол

поворота стрелы крана 120-180ْْْ

поб

—

скорость вращения платформы крана,

об/мин;

расстояние перемещения груза за счет

изменения вылета стрелы или

передвижения по стреле грузовой тележки,

м

коэффициент совмещения операций,

принимается 0,65 — 0,75;

скорость передвижения крана, м/с;

расстояние перемещения крана, приходящееся

на один цикл его работы,

м.

Для

стрелового, например, гусеничного крана

можно

подсчитать по формуле

м, (3,9)

где S-

общий путь, пройденный стреловым краном

в течение смены примонтаже

конструкций и маневрировании, м

количество элементов, подлежащих монтажу

в одну смену, шт.;

Таблица

3.2

Время

ручных операций цикла

|

Элементы |

Количество, шт. |

Время ручных операций, мин. |

Затраты времени |

|

Колонны КК-1 КС-1 Подкрановые балки Фермы Плиты покрытия Стеновые панели СП-1 СП-2 |

32 48 120 64 420 60 120 |

26 28,8 28 31 12 23,2 25 |

832 1382,4 3360 1984 5040 1392 3000 |

Итого=864

Итого=16990,4

tр=13020.8

/693=19,67 мин

Гусеничный

кран МКГ-25

м

Кс=0,7Vк=12,5

м/мин Vоп=

Vпод

=6 м/мин Vпос=0,9

м/с

Lср=9,2м

мин.

tц=30,98

мин.

Tд=4,0+5,0+5,0+3,0+1,5+1,4=18,9

мин

Пэ

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Подборка по базе: Проектная деят.3 Основы экономических расчётов для оценки эффект, апарат расчет.docx, Проектный расчет коксовой батареи.docx, Автоматизация расчета заработной платы .doc, Уроки маскировки от расчёта Раk.docx, ОБОЛОЧКА (ПЕРЕПРОВЕРКА РАСЧЁТОВ).docx, 5 Расчёт предохранительных клапанов.docx, ППВТ расчет.docx, Реферат — Методика расчета параметров тушения пожаров ЛВЖ и ГЖ в, 1. Расчет изменений энтропии (теория и решение задач).doc

Ханты-Мансийского автономного округа-Югры

«Сургутский государственный университет»

Политехнический институт

Кафедра строительных технологий и конструкций

Реферат

по дисциплине:

«Строительные машины и оборудование»

Тема: Расчет производительности автокрана.

Содержание

Введение. 3 стр.

1. Нормативные затраты на использование автокрана 4 стр.

2. Расчет производительности автокрана 6 стр.

Заключение. 8 стр.

Список литературы. 9 стр.

Введение

Грузоподъёмные машины являются значимой составной частью большинства производств и играют важную роль в механизации и автоматизации производственных процессов. Современное краностроение характеризуется совершенствованием конструкций, применением новых материалов, методов и средств изготовления, и контроля, внедрением более совершенных методов расчёта и основанных на них снижении массы кранов, повышении их надёжности.

- Нормативные затраты использования автокрана

Производительностью крана называется количество грузов: деталей, конструкций или оборудования, смонтированных либо перемещенных при монтажных или погрузочно-разгрузочных работах в единицу времени, которая измеряется тоннами в час (т/ч) или тоннами в смену (т/смена). Производительность относится к основным параметрам крана, характеризующим его технические возможности. Производительность может быть определена расчетным путем (расчетная, производительность) и получена на основании статистических данных или хронометражных наблюдений (фактическая производительность). По назначению различают три категории производительности строительно-монтажных кранов: конструктивную, техническую и эксплуатационную.

Конструктивная производительность характеризует качество подъемного крана и не учитывает реальные производственные условия работы; время ручных операций по строповке, наводке и установке элементов. Конструктивная производительность наряду с другими техническими показателями служит для сравнительной оценки технического уровня новых проектируемых кранов.

Техническая производительность характеризует максимальные производственные возможности крана, достигаемые при полном использовании его конструктивных свойств (работа на предельных скоростях с наибольшим в данных условиях совмещением отдельных движений, наиболее полным использованием грузоподъемности за каждый цикл), при прогрессивной организации и технологии работ, совершенных грузозахватных и стропующих устройствах, при обслуживании рабочими, овладевшими передовыми приемами труда.

Техническая производительность служит для определения эффективности применения крана в конкретных производственных условиях, для оценки степени использования одного крана или парка кранов в строительно-монтажной организации, а также при выборе комплекта машин, работающих совместно с краном.

Эксплуатационная производительность характеризует производственные возможности крана, которые могут быть достигнуты рабочими, овладевшими передовыми приемами труда при уплотненном режиме использования крана по времени. В это время включаются технологические перерывы и минимальные организационные перерывы и простои по метеорологическим причинам. Случайные простои (отсутствие фронта работ, электроэнергии, материалов и деталей, задержки в пути при транспортировании крана с одной площадки на другую и на ремонтные предприятия и обратно) при определении эксплуатационной производительности не учитываются.

Эксплуатационную производительность учитывают при выборе комплектов машин, при разработке проектов организации и производства работ, расчетов с рабочими, входящими в состав крановой бригады, при определении потребного количества кранов на заданную программу строительно-монтажных работ управления, треста. Машинисту крана необходимо знать эту категорию производительности.

Эксплуатационную производительность стрелового самоходного крана в час и смену Пэ. ч и Пэ. см определяют по формулам:

Пэ.ч = Qn х Кг х Кв т/ч;

Пэ.см = 8,2 х Qn х Kг х Kв т/смена,

где, 8,2 — усредненная продолжительность работы крана в течение смены, ч (при 5-дневной рабочей неделе);

Q — грузоподъемность крана, т, при данном вылете крюка, м;

2. Расчет производительности автокрана

Техническую производительность крана определяют по формуле:

где Q — грузоподъемность крана на данном вылете стрелы, устанавливается по кривым грузоподъемности, приводимым в паспорте крана;

t- продолжительность цикла, сек;

КГ— коэффициент использования крана по грузоподъемности, то есть отношение среднего значения величины поднимаемого груза к грузоподъемности на данном вылете стрелы.

Производительность автокранов Liebherr очень высокая и по этому показателю он является одним из лучших на сегодняшний день на рынке автомобильных кранов.

Продолжительность цикла

где -время вертикального перемещения крюка, сек

(

укладки груза, м; — соответственно скорости подъема груза и опускания крюка

к месту строповки, м/сек); — время на поворот стрелы (только для поворотных стреловых кранов), сек,

-угол поворота стрелы в одну сторону, п— число

оборотов стрелы в сек); -время передвижения крана и грузовой тележки или время перемещения груза подъемом и опусканием стрелы (

— расстояния передвижения крана и те-

лежки, м; — скорости рабочих перемещений крана и тележки, м/сек);

— время ручных операций на прицепку груза, установку и отцепку его (устанавливается хронометражем) :

= 40-150 сек для штучных грузов и контейнеров;

=90-150 сек для бункеров, бадей и ящиков;

-время перерыва между рабочими движениями при управлении краном (10-15 сек).

При определении времени подъема и опускания груза, передвижения крана и тележки, а также поворота стрелы необходимо учитывать возможность совмещения отдельных операций.

Заключение

В реферате были произведены нормативные затраты использования автокрана и его расчет производительности.

Список литературы

- http://stroy-machines.ru/content/view/125/80/

- http://docs.cntd.ru/document/902354423

Производительность кранов

Производительностью крана называется количество грузов: деталей, конструкций или оборудования, смонтированных либо перемещенных при монтажных или погрузочно-разгрузочных работах в единицу времени, которая измеряется тоннами в час (т/ч) или тоннами в смену (т/смена).

Производительность относится к основным параметрам крана, характеризующим его технические возможности. Производительность может быть определена расчетным путем (расчетная производительность) и получена на основании статистических данных или хронометражных наблюдений (фактическая производительность). По назначению различают три категории производительности строительно-монтажных кранов: конструктивную, техническую и эксплуатационную.

Конструктивная производительность характеризует качество самого крана и не учитывает реальные производственные условия работы; время ручных операций по строповке, наводке и установке элементов. Конструктивная производительность наряду с другими техническими показателями служит для сравнительной оценки технического уровня новых проектируемых кранов.

Техническая производительность характеризует максимальные производственные возможности крана, достигаемые при полном использовании его конструктивных свойств (работа на предельных скоростях с наибольшим в данных условиях совмещением отдельных движений, наиболее полным использованием грузоподъемности за каждый цикл), при прогрессивной организации и технологии работ, совершенных грузозахватных и стропующих устройствах, при обслуживании рабочими, овладевшими передовыми приемами труда.

Техническая производительность служит для определения эффективности применения крана в конкретных производственных условиях, для оценки степени использования одного крана или парка кранов в строительно-монтажной организации, а также при выборе комплекта машин, работающих совместно с краном.

Эксплуатационная производительность характеризует производственные возможности крана, которые могут быть достигнуты рабочими, овладевшими передовыми приемами труда при уплотненном режиме использования крана по времени. В это время включаются технологические перерывы и минимальные организационные перерывы и простои по метеорологическим причинам. Случайные простои (отсутствие фронта работ, электроэнергии, материалов и деталей, задержки в пути при транспортировании крана с одной площадки на другую и на ремонтные предприятия и обратно) при определении эксплуатационной производительности не учитываются.

Эксплуатационную производительность учитывают при выборе комплектов машин, при разработке проектов организации и производства работ, расчетов с рабочими, входящими в состав крановой бригады, при определении потребного количества кранов на заданную программу строительно-монтажных работ управления, треста. Машинисту крана необходимо знать эту категорию производительности.

Циклом работы, крана называется время, затрачиваемое на перенос груза, начиная с момента строповки его и кончая опусканием порожнего крюка к месту строповки очередного груза на приобъектном складе или на транспортной единице.

Машинное время состоит из времени, необходимого на вертикальное и горизонтальное перемещение крюка, а также на включение и выключение механизмов крана. Машинное время цикла работы крана зависит от следующих основных данных: величины скорости рабочих движений крана, возможности совмещения в данных условиях отдельных движений крана и способности машиниста производить эти совмещения; длины пути крюка с момента прицепки груза до приема порожнего крюка стропальщиками.

Путь крюка по вертикали зависит от отметки монтажного уровня, размеров и способов строповки, от наличия ранее установленных конструкций и необходимости проноса над ними грузов, от размеров и вида перемещаемых грузов и других факторов.

Влияние длины пути крюка па величину машинного времени цикла зависит от вида работ, выполняемых краном. На монтажных работах (при установке тяжелых конструкций) это влияние незначительно и только при высокой цикличности погрузочно-разгрузочных и складских операций, а также при подъемно-транспортных оно ощутимо. Поэтому на данных операциях целесообразно заранее намечать наиболее короткий путь крюка и совмещать отдельные рабочие движения, что приводит в целом к уменьшению времени цикла.

На монтаже тяжелых сборных железобетонных конструкций, технологического оборудования машинное время составляет незначительную долю от времени цикла. В этом случае совмещение рабочих движений практически не дает ощутимого эффекта.

Основное время цикла занимает время, затрачиваемое крановой бригадой на выполнение ручных операций; строповку элемента, наводку и установку его в рабочее положение, временное закрепление и расстроповку. Смена стропов, строповка грузов, обстройка монтируемых конструкций (закрепление деталей для подмостей, подвесных лестниц, стремянок, монтажных люлек, расчалок) не входят в цикл работы крана.

На погрузочно-разгрузочных работах и подъемно-транспортных ручными операциями являются: прицепка груза, установка в рабочее положение и расстроповка. Время наводки и установки конструкции уменьшается, если есть посадочная скорость. При установке тяжеловесных грузов, грузов со значительными подветренными площадями (арматурные каркасы, щиты опалубки) увеличивается время наводки элементов.

Чтобы сократить время наводки и повысить безопасность работ, применяют оттяжки из стального или пенькового каната, которые регулируют вручную или с помощью лебедок. При монтаже элементов со сложными стыковыми соединениями наводку осуществляют с использованием талей, фаркопфов и других приспособлений. Для окончательной наводки и посадки стальных конструкций с болтовыми и клепаными соединениями применяют сборочные монтажные ломики и пробки.

К ежесменным организационным простоям относятся текущее обслуживание (регулирование и мелкий ремонт механизмов), передача смены, минимальные перерывы, связанные с уточнением последовательности установки конструкций.

Технологические перерывы связаны со сменой стропующих и грузозахватных устройств, установкой крана на выносные опоры и снятием с них, с перецепкой грузов на промежуточных уровнях. Продолжительность и частота этих перерывов определяется технологией производства строительно-монтажных работ, особенностями кострукции крана и в значительной степени зависят от состояния вспомогательных устройств, готовности монтируемых элементов, прогрессивности технологической схемы работ, а также от квалификации монтажной бригады.

Значения коэффициента использования стрелового самоходного крана по времени Кв по организационным причинам в зависимости от типа привода и числа смен работы в сутки можно принимать по табл. 28.

Таблица 28.

Значение коэффициента использования крана по времени

Эксплуатационная производительность крана зависит от ряда постоянных и переменных факторов. Постоянными факторами являются: размеры рабочего оборудования крана, скорости (в том числе посадочные), грузоподъемность, способ изменения вылета крюка, тип привода, конструкция выносных эпор, система связи и сигнализации.

Переменными факторами являются: вид груза (штучный, пакетированный, длинномерный, крупноразмерный); квалификация машиниста, монтажников, стропальщиков, ремонтных рабочих; вид выполняемых работ (монтажные, погрузочно-разгрузочные, подъемно-транспортные, укрупнительная сборка); характеристика возводимого сооружения; фронт работы; степень подготовки площадки; размеры монтажной площадки; организация работы (монтаж со склада или с транспортных средств, количество смен в сутки, состав операций и последовательность их выполнения, увязка с другими машинами на объекте).

Производительность крана в смену, в год зависит от режима его работы. Режимом работы называется распределение календарного времени на время полезной работы и на время простоев.

Среднесменный эксплуатационный режим работы стреловых самоходных кранов может быть принят в соответствии с данными, указанными в табл. 29.

Помимо сменной эксплуатационной производительности крана, в практике возникает необходимость вгодовой производительности для определения потребного количества кранов, при разработке проекта производства монтажных работ на объекте или комплексе сооружений, при составлении заявок на новые машины на заданную программу строительно-монтажных работ.

Таблица 29.

Среднесменный режим работы стреловых самоходных кранов, ч, на строительно-монтажных работах

Годовая производительность —- это количество смонтированных конструкций, технологического оборудования или переработанных краном грузов в течение года, выраженное в единицах измерения (т, м3).

Зависит годовая производительность от многих факторов и условий, основными из которых являются годовой режим работы и часовая производительность крана. Многообразие производственных условий и различные эксплуатационные особенности стреловых кранов определяют неодинаковую их выработку в течение года.

Основным резервом повышения годовой выработки стреловых самоходных кранов является работа в две и две с половиной-три смены в сутки. Дополнительно увеличивать количество рабочего времени можно за счет сокращения времени пребывания крана в ремонте.

Эксплуатационная производительность определяется для данной модели крана и зависит от его технических показателей и принятого для него режима работы.

Помимо эксплуатационной (часовой, годовой) производительности существуют нормы выработки кранов (часовые, годовые).

Норма выработки крана, приводимая в ЕНиР, получена на основе обработки хронометражных наблюдений за работой определенного количества кранов в усредненных условиях.

Годовую (директивную) норму выработки устанавливают на среднесписочный стреловой кран на монтажных работах в тыс. т на 1 т его максимальной грузоподъемности независимо от вида стрелового оборудования.

Чтобы обеспечить директивную норму выработки и перевыполнить ее, необходимо организовать работу кранового парка в две-три смены. Однако большие фактические организационные простои, повышенные технологические перерывы, значительная разновесность конструкций резко снижают годовую выработку кранов. Высокие показатели сменной выработки на один среднесписочный кран на монтаже строительных конструкций, в передовых монтажных организациях достигаются за счет прогрессивной организации и технологии работ, применения эффективных грузозахватных устройств и высокой квалификации машинистов.

Производительность в значительной степени зависит от средней массы монтируемых конструкций и наибольшей массы элемента, по которому выбирают кран. С увеличением массы конструкций возрастает сменная производительность, особенно интенсивно до 20 т массы.

Тема 2. Механизмы для монтажных работ, расчет рабочих параметров монтажных кранов – 2 часа

План лекции:

1. Монтажные краны и их характеристики. Определение производительности монтажных кранов.

2. Выбор монтажных кранов по техническим параметрам.

3. Основы монтажа конструкций промышленных зданий с железобетонным каркасом.

Монтажные краны и их характеристика

С технологической точки зрения монтажные машины классифицируются по их мобильности и зоне монтажа, которую они могут обслуживать. По этим признакам монтажные краны и механизмы можно разбить на несколько основных групп (рисунок 1).

Стационарные монтажные машины допускают ведение монтажа в строго зафиксированном пространстве, ограниченным радиусом их действия. При перемещении на новую стоянку механизм необходимо полностью или частично демонтировать. К таким стационарным механизмам относят монтажные стрелы, мачты, шевры, мачтово-стреловые краны, ленточные и тросовые подъемники, приставные краны и др.

Рекомендуемые материалы

Ограниченно мобильные машины позволяют вести монтажные работы в зоне, ширина которой определяется радиусом их действия, а длина — длиной пути их перемещения. Монтажные краны этой группы способны перемещаться со стоянки на стоянку в пределах зоны монтажа, практически при этом не вызывая

перерывов в работе. При изменении зоны или объекта монтажа необходимо переложить подкрановые пути на новое место, переместить механизм или демонтировать его и собрать на новом объекте работ. К ограниченно мобильным монтажным кранам относятся башенные краны, портальные, козловые, железнодорожные, крышевые и кабельные краны, передвижные жестконогие стреловые краны и др.

Мобильные монтажные машины практически не имеют ограничения зоны работы. Они легко перемещаются с одной стоянки на другую, с одного объекта на другой и быстро приводятся из транспортного в рабочее состояние. Ктаким машинам относят самоходные стреловые краны на гусеничном и пневмоколесном ходу, автомобильные и тракторные краны, краны на спецшасси автомобильного типа, вертолеты.

Специальные монтажные машины составляют специфическую группу. Эти машины могут представлять разновидность выпускаемых машин либо усовершенствованный вариант существующих. К таким машинам относят ползучие и переставные краны для монтажа башен и труб, гидравлические подъемники, краны для монтажа градирен и др.

Монтажные краны и механизмы помимо основных рабочих параметров (грузоподъемность, высота подъема крюка, вылет стрелы) должны обладать

1 — стрема монтажная; 2 — мачта монтажная; 3 — кран мачтово-стреловой вантовый; 4 — шевр; 5 — подъемник портальный гидравлический; краны: 6— приставной; 7— приставной самоходный; 8— самоподъемный; 9— башенный со стрелой; 10 — башенный с балочной стрелой; 11 — башенный с шарнирно-сочлененной стрелой; 12 — башенный с наращиваемой башней; 13 — гусеничный самоходный стреловой; 14 — самоходный гусеничный с башенно-стреловым оснащением; 15 — самоходный пневмоколесный стреловой с управляемым гуськом; 16— самоходный пневмоколесный с телескопической стрелой

Рисунок 1 – Разновидности монтажных механизмов

достаточно малой скоростью опускания груза (0,2 м/мин), обеспечивая плавную посадку конструкций.

Самоходные стреловые краны

Такие краны на гусеничном и пневмоколесном ходу широко применяются в промышленном строительстве, так как обладают большой маневренностью. На кранах устанавливается стреловое или башенно-стреловое оборудование (рисунок 2). Стреловое оборудование может быть невыдвижным, выдвижным и телескопическим. Стрела с невыдвижным оборудованием выполняется решетчатой с секциями, жестко соединенными одна с другой. При выдвижном оборудовании стрела для изменения ее длины (без рабочей нагрузки) выполняется состоящей из нескольких выдвижных секций. В телескопическом варианте длина стрелы изменяется при рабочей нагрузке за счет выдвижения одной или нескольких секций.

а-в – стрелы с жестким оголовником; г – телескопическая стрела; д – клюв;

е, ж – гусек управляемый и неуправляемый; з – вильчатый оголовок

Рисунок 2 – Стреловое оборудование, устанавливаемое на самоходные краны

Все виды стрелового оборудования могут быть оснащены гуськом, допускающим применение второго крюка. Башенно-стреловое оборудование монтируется после установки крана на строительной площадке.

Краны могут быть оснащены стрелами значительной длины, гуськом и, позволяющими увеличить вылет крюка при небольшом наклоне стрелы. Это придает кранам универсальность, так как позволяет монтировать здания различной высоты, поднимать элементы различной массы при различных вылетах стрелы. Самоходные краны универсальны и своим рабочим оборудованием, в том числе и башенно-стреловым, с которым тяжелые монтажные гусеничные краны работают до 80% времени своего пребывания на строительной площадке. Башенно-стреловое оборудование (стрелу и гусек) монтируют и демонтируют с помощью стреловой лебедки и лебедки вспомогательного подъема.

В последние годы нашли широкое распространение самоходные краны с телескопическими стрелами. Мобильность кранов позволяет им, при необходимости, обслуживать несколько объектов в пределах одной строительной площадки. Краны этой группы можно легко и быстро подготовить к переезду на другую строительную площадку и также быстро подготовить к рабочему состоянию. Самоходные краны способны маневрировать с грузом, приподнятым над землей со скоростью 0,5…3 км/ч.

Наиболее мобильные из стреловых самоходных кранов — автомобильные и пневмоколесные, передвигающиеся со скоростью соответственно до 75 и 30 км/ч. Однако автомобильные и пневмоколесные краны в основном работают с использованием выносных опор. Поэтому масса груза, с которой могут передвигаться эти краны, значительно меньше, чем грузоподъемность при работе на выносных опорах, что существенно снижает область их применения. Кроме этого установка на выносные опоры связана с потерей времени и уменьшением маневренности кранов.

Гусеничные краны обладают хорошей проходимостью и маневренностью, они могут передвигаться с грузом на стрелах различной длины. Поэтому на монтаже, тяжелых конструкций в большинстве случаев применяют гусеничные краны.

Стреловые краны на гусеничном ходу. По типу ходовых устройств эти краны делят на гусеничные нормальные и гусеничные с увеличенной поверхностью гусениц. Они не требуют специальной подготовки основания, так как имеют самое малое давление на грунт по сравнению с другими стреловыми самоходными кранами. Эти краны маневренны, могут поворачиваться на месте при одной заторможенной гусенице. Гусеничные краны можно перебазировать с объекта на объект, перевозя их на специальных автомобильной или железнодорожной платмформах. Гусеничные краны обладают большой маневренностью и устойчивостью, имеют грузоподъемность 16. ..250 т, длины стрел от 6,5 до 40 м.

Стреловые краны на пневмоколесном ходу. Данный тип кранов чаще всего применяется при строительстве объектов со средними объемами работ и для обслуживания объектов, находящихся на небольшом удалении один от другого, что обусловлено небольшой скоростью их передвижения. Основным стреловым оборудованием кранов являются жесткие решетчатые стрелы.

Эти краны имеют грузоподъемность 16… 100 т, оборудованы стрелами до 25 м, имеют хорошую устойчивость и могут перемещаться по горизонтальной площадке с грузом на крюке, меньшим максимальной поднимаемой массы. Для подъема и монтажа максимального для крана груза он предварительно должен быть выставлен на выносные опоры – аутригеры для повышения опорной зоны и устойчивости крана.

Сменным стреловым оборудованием пневмоколесных кранов являются удлиненные стрелы и удлиненные стрелы с гуськом. Башенно-стреловое оборудование выполняется в виде управляемого гуська или в виде маневровой стрелы.

Пневмоколесные краны могут иметь шасси автомобильного типа и специальные пневматические шасси. Шасси имеют от двух до пяти осей, в том числе две ведущие; число осей тесно связано с грузоподъемностью крана. В кранах с телескопической стрелой выдвижение секций стрелы может производиться с грузом на крюке.

Благодаря мобильности, возможности передвигаться своим ходом и на буксире пневмоколесные краны нашли широкое применение.

Стреловые автомобильные краны.

Краны применяют на вспомогательных и погрузочно-разгрузочных работах, на монтаже мелких, разобщенных, невысоких объектов из элементов малой массы. Недостатками автомобильных кранов являются наличие двух кабин – одной для управления транспортированием и второй – для выполнения монтажных процессов. Малая устойчивость крана при подъеме конструкций требует в большинстве случаев постановки крана на выносные опоры.

Автомобильные краны с телескопическими стрелами могут применяться в стесненных условиях строительной площадки, в закрытых зданиях. При работе на выносных опорах грузоподъемность на 80 % выше, чем без них.

Краны на спецшасси автомобильного типа. Краны этой группы предназначены для работы на строительных объектах, в том числе рассредоточенных, при кратковременном пребывании и, в основном, разовых подъемов тяжелых и габаритных грузов. Краны на спецшасси выпускают нескольких модификаций, имеют грузоподъемность 25. ..250 т, высота подъема грузов может доходить до 82 м, вылет стрелы до 60 м. Самый мощный кран этого типа фирмы «Либхер» с семисекционной стрелой длиной 84 м с максимальной грузоподъемностью 500 т. При необходимости эту стрелу можно удлинить с помощью дополнительной секции — решетчатой стрелы, благодаря чему достигается высота подъема до 140 м. Кран может выполнять грузовые операции на выносных опорах и без них. Кран может передвигаться по строительной площадке с грузом на крюке.

Шасси кранов могут иметь от 4 до 9 осей, из которых два ведущих и два-четыре управляемых моста, что значительно повышает их проходимость.

Башенные краны

Башенные краны применяют в гражданском и промышленном строительстве. Учитывая огромное разнообразие кранов, существует несколько классификаций для них. Башенные краны подразделяются по способу установки на строительной площадке, по типу ходового устройства, башни и стрелы.

По способу установки краны подразделяют на стационарные, передвижные и самоподъемные. Стационарные краны устанавливаются на фундамент и обслуживают площадку с этой одной стоянки. При большой высоте возводимого здания и, соответственно, монтажного крана, стационарный кран дополнительно необходимо крепить к каркасу возводимого здания и в этом случае они становятся приставными кранами. В ряде случаев приставной кран до определенной высоты может работать как передвижной с опорной частью, аналогичной передвижным кранам.

Самоподъемными называются краны, устанавливаемые на конструкциях возводимого сооружения и перемещаемые вверх по мере возведения здания с помощью собственных механизмов. Приставные и самоподъемные краны применяют главным образом при строительстве зданий повышенной этажности.

Опорная часть передвижных башенных кранов располагается на ходовой тележке, которая на стальных ходовых колесах перемещается по рельсовому пути при помощи механизма передвижения крана. Опорная часть стационарных кранов представляет собой раму, установленную на монолитном основании.

По типу применяемых башен различают краны с поворотной и неповоротной башней. В кранах с поворотной башней опорно-поворотное устройство размещено на ходовой части или портале. При повороте вращается весь кран за исключением ходовой части. В кранах с неповоротной башней опорно-поворотное устройство размещено на верху башни. У этой группы кранов вращается только стрела, оголовок и противовесная консоль, с размещенными на ней механизмами и противовесом.

В зависимости от способа изменения вылета и типа стрелы, башенные краны делятся на краны с подъемной и балочной стрелами. Изменение вылета в них осуществляют изменением наклона стрелы посредством стреловой лебедки и стрелового полиспаста, либо перемещением грузовой тележки (каретки) по стреле с помощью тяговой лебедки.

Для обеспечения устойчивости передвижных кранов на поворотной платформе или в нижней части неповоротной башни укладывают балласт.

Достоинства башенных кранов:

• хороший обзор крановщиком монтажной зоны;

• расположение стрелы на большой высоте, вследствие чего она не пересекает конструкции строящегося объекта;

• простота и надежность в эксплуатации;

• большие линейные размеры рабочей зоны.

Недостатки башенных кранов — необходимость устройства подкрановых путей для передвижных кранов и специально подготовленной опорной поверхности для стационарных, монтаж и демонтаж крана при его перебазировке, сложности при перевозке.

Башенные краны используют для монтажа гражданских и промышленных зданий и сооружений. Сравнительно высокие затраты на транспортирование, монтаж и демонтаж башенных кранов, необходимость устройства подкрановых путей определяют область использования этих кранов — монтаж больших объемов конструкций, а также зданий большой высоты и протяженности.

Башенные краны с поворотной платформой широко применяют в жилищном, гражданском и промышленном строительстве. Их отличают сравнительно малые сроки монтажа и демонтажа, техническое обслуживание облегчено благодаря размещению основных механизмов в нижней части крана. Имеется много модификаций кранов данного вида. Максимальные характеристики: грузоподъемность 6,2…25 т на вылете соответственно 40…16 м.

Башенные краны с неповоротной башней имеют грузоподъемность 10…50 т при вылете 4. ..65 м, высота подъема до 85 м. Увеличенная грузоподъемность и высота подъема груза приводят к большой общей массе крана, что затрудняет создание механизмов с опорно-поворотным устройством в нижней части машины. Достоинство передвижных кранов с неповоротной башней в возможности их переоборудования и использования в качестве приставного крана.

Краны этого типа отличаются друг от друга количеством секций башни и стрелы, наличием дистанционного радиопрограммного управления. В неповоротной башне размещен пассажирский подъемник на два человека. Башню наращивают сверху сменными секциями посредством собственных механизмов крана.

Наращивание осуществляют с помощью монтажной стойки и монтажной лебедки, расположенных сбоку башни.

Башенные приставные краны предназначены для возведения многоэтажных гражданских и промышленных зданий большой высоты (150 м и более). Приставные краны в ряде случаев являются универсальными — самоподъемными и передвижными. При небольшой высоте возводимого здания их устанавливают на подкрановые пути и они становятся передвижными, при большой высоте — стационарными приставными. Благодаря сменным секциям башни изменяют высоту подъема крюка, что позволяет кабину управления краном располагать относительно невысоко над монтажным уровнем здания.

Высота башни может изменяться в пределах от 8 до 150 м посредством сменных секций, количество которых доходит до 27. Крепление крана к строящемуся зданию осуществляют с помощью специальной рамки, присоединенной к башне и связей. При 9 секциях башни устраивают одна связь со зданием, при 27 секциях — три. Опорой крана служит бетонный фундамент, кран крепится к нему с помощью анкерных болтов.

Самоподъемные башенные краны обычно устанавливают в лифтовых шахтах возводимых многоэтажных и высотных зданий, перемещают при необходимости с помощью полиспастов на высоту 2…3 этажей и закрепляют на перекрытии, поэтому высота подъема таких кранов не регламентируется. Грузоподъемность кранов до 10 т, вылет стрелы до 30 м.

Специальные краны и механизмы

Козловые краны преимущественно применяют на погрузочно-разгрузочных работах при обслуживания складов и заводов-полигонов строительной индустрии и на площадках укрупнительной сборки конструкций. Они нашли применение в промышленном, энергетическом и транспортном строительстве при возведении зданий и сооружений, монтаже технологического оборудования.

Конструктивно кран представляет пролетное строение в виде ригеля, установленного на опорах-козлах, перемещающихся по наземному крановому пути. По ригелю передвигается электроталь или грузовая тележка. Пролет козлового крана равен расстоянию между осями рельсов.

Максимальные характеристики козловых кранов: грузоподъемность до 80 т при одном крюке и 2×50, т. е. 100 т при двух крюках, высота подъема — 42 м, пролет —до 50 м.

К достоинствам козловых кранов относят простоту конструкции, высокую устойчивость, независимость грузоподъемности и высоты подъема от места нахождения груза в рабочей зоне крана, хороший обзор из кабины машиниста.

Специальные краны. При строительстве промышленных зданий и сооружений строители сталкиваются с многообразием весовых характеристик поднимаемых элементов конструкций и технологического оборудования.

Для подъема единичных элементов, которые превышают грузоподъемность наличных кранов, используют сложные и трудоемкие методы временного увеличения грузоподъемности кранов или применяют специальные грузоподъемные механизмы: монтажные мачты, порталы, шевры, гидроподъемники, установщики укрупненных блоков и др.

Мачты, шевры и порталы применяют в последнее время все реже. Иногда их используют для подъема конструкций большой массы, а также в особых условиях монтажа.

Определение производительности кранов

При выполнении монтажных работ в качестве грузоподъемных механизмов, как правило, используются краны, часовая производительность которых определяется формулой

Пк = 60

где Q – грузоподъемность крана, т;

Кг, Кв – коэффициенты использования крана по грузоподъемности и времени соответственно;

Тц – время, затрагиваемое на один цикл работы, мин.

Анализируя формулу, можно определить пути повышения производительности кранов:

— повышение Кг путем увеличения массы поднимаемых конструкций за счет укрупнения и группового подъема элементов;

— повышение Кв за счет снижения потерь времени на технологические перерывы, улучшения организации труда и трудовой дисциплины;

— снижение Тц за счет сокращения доли ручного труда, повышения квалификации машиниста и рабочих, использования монтажных средств.

Коэффициент использования крана по грузоподъемности

Кг =

где qi – масса монтируемых элементов, т;

Qli — грузоподъемность крана при вылете стрелы l, т.

Продолжительность монтажного цикла

Тц = tстр + tпод + tуст + tвыв + tзак + tоп,

где tстр – время строповки сборного элемента, мин;

tпод – время подъема на монтажный горизонт, мин;

tпод = Н/Vср,

где Н – высота подъема груза, м;

Vcp – средняя скорость подъема груза, м/с;

tуст – время установки, мин;

tвыв – время выверки, мин;

tзак – время закрепления, мин;

tоп – время операции (время перемещения крюка с монтажного горизонта до места складирования конструкции).

Выбор монтажных кранов по техническим параметрам

Эффективность монтажа конструкций в значительной мере зависит от применяемых монтажных кранов. Выбор крана для монтажа сборных конструкций зависит от геометрических размеров зданий, расположения и массы монтируемых конструкций, характеристики монтажной площадки, объема и продолжительности монтажных работ, технических и эксплуатационных характеристик монтажных кранов.

При выборе кранов сначала подбирают их типы и марки, по техническим характеристикам, отвечающим предъявленным требованиям, затем определяют наиболее экономически выгодный вариант.

Основными рабочими параметрами монтажных кранов являются:

— грузоподъемность Qкр – способность крана поднять груз с наибольшей массой при сохранении необходимого запаса устойчивости и прочности, т;

— высота подъема крюка Нкр – расстояние от уровня стоянки крана до крюка при стянутом полиспасте и определенном вылете крюка, м;

— вылет крюка Lкр – расстояние между вертикальной осью вращения поворотной платформы и вертикальной осью, проходящей через центр крюковой обоймы, м;

Грузовой момент Мгр – произведение массы груза в тоннах на величину вылета крюка, тм.

Требуемая грузоподъемность Qтркр определяется по формуле

Qтркр > Pn max ; Pпэ = Pпк + Pпо,

где Рnк – масса монтируемого конструктивного элемента;

Рnо – масса установленного на нем оснастки (массы такелажного и монтажного приспособления, конструкции временного усиления элемента).

Определение рабочих параметров для башенных кранов

Рисунок 3 – Схема определения параметров башенного крана

Требуемая высота подъема крюка Нтркр

Нтркр = hо + һз + һэ + һс,

где hо – превышение опоры монтируемого элемента над уровнем стоянки крана, м;

һз – запас по высоте, требующийся по условиям монтажа для заводки конструкции к месту установки или переноса ее через ранее смонтированные конструкции (обычно принимается не менее 0,4-1,0 м), м;

Һэ – высота элемента в монтажном положении, м;

Һс – высота строповки в рабочем состоянии от верха монтируемого элемента до низа крюка крана (в пределах 1-4 м), м.

Требуемый вылет крюка lтркр

Lтркр = а/2 + в + с,

где а – ширина кранового пути, м. В некоторых источниках вместо а/2 подставляют значение Rз.г. – радиуса, описываемого хвостовой частью крана при его повороте (задний габарит). Ориентировочно Rз.г. принимают равным 3,5 м для кранов грузоподъемностью до 5 т; 4,5 – от 5 до 15 т; 5,5 м – более 15 т.

в – расстояние от кранового пути до проекции наиболее выступающей части стены, м.

Величина грузового момента Мгтр при монтаже данного элемента определяется по формуле

Мгтр = Ргтрln, Mтргр = Ммахгр

Определение рабочих параметров для самоходных стреловых кранов

Стреловые краны, часто используемые для монтажа одноэтажных промышленных зданий, подбирают для монтажа наиболее тяжелых элементов каркаса (колонна, подкрановая балка, подстропильная или стропильная ферма), которые могут монтироваться при минимальном вылете стрелы, и проверяют на возможность укладки относительно легких элементов (плиты перекрытий и покрытий), которые необходимо поднимать над фермами и укладывать на них, т. е. на значительно большем вылете стрелы.

Требуемые максимальную грузоподъемность и высоту подъема крюка определяют аналогично башенным кранам. Для каждого монтируемого элемента необходимо четко определять монтажный горизонт; расчетные размеры элемента; фактическую высоту монтажных приспособлений. Так, для колонны необходимо учитывать всю ее высоту и только часть строповки над уровнем верха колонны, для фермы — верх уже установленной колонны, для плиты покрытия — уровень конька установленной фермы.

Необходимо помнить, что монтаж колонн, балок и ферм выполняется на минимальном вылете крана, поэтому для выбора оптимального крана для этих конструкций требуется определить необходимую грузоподъемность и высоту подъема крюка, вылет стрелы определять не нужно.

Высота подъема стрелы

Нтрстр = Нтркр + һп,

где һп – высота полипласта в стянутом состоянии, м.

Требуемый вылет крюка

Lтркр = (a + d’) (Hтрстр – hш)/(hn + hc) + с,

Lтркр = ( b + d») (Hтрстр – h ш)/(h п + hс + hэ + hз) + с,

где һш – высота шарнира пяты стрелы от уровня стоянки крана, м;

а – расстояние от центра строповки поднимаемого элемента в проектном положении до точки здания, выступающей в сторону стрелы, м;

с – расстояние от оси вращения крана до оси шарнира пяты стрелы, м.

При определении значений d’, d» необходимо учесть, что минимальный зазор между стрелой и элементом и между стрелой и зданием в зависимости от длины стрелы должен составлять соответственно 0,5-1,0 и 0,5-1,5 м.

Требуемая длина стрелы Lстр

Рисунок 4 – Схема определения параметров самоходных стреловых кранов, оборудованных монтажной стрелой

Основы монтажа конструкций промышленных зданий с железобетонным каркасом

Колонны одноэтажных зданий устанавливают в стаканы столбчатых фундаментов, при этом масса колонн может превышать 20 т, высота 20 м. Колоны высотой более 10,8 м оснащаются навесными лестницами.

Вылет стрелы L крана при расположении его внутри ячейки здания при центральной осевой проходке или со смещением к фундаментам на расстояние dсмещ. (рисунок 2) определяется по формулам

L=

где П, Ш – пролет и шаг.

Тяжелые колонны обычно монтируют с транспортных средств или предварительно раскладывают колонны основанием, обращенным к фундаментам, поднимают и переводят способом поворота или скольжения. Легкие колонны предварительно доставляют в зону монтажа и раскладывают вершинами, обращенными к фундаменту.

Строповку колонн осуществляют с использованием коротких траверс с рамочными, штыревыми или фрикционными захватами, оборудованными системами дистанционной расстроповки.

Рисунок 5 – Определение графическим способом технических характеристик крана для монтажа колонн

Выверку и временное закрепление колонн в зависимости от их размеров, массы и места установки производят с помощью индивидуальных кондукторов или инвентарных стальных, деревянных, железобетонных клиньев (по два у каждой грани колонны).

При высоте колонн более 8 м и массе, превышающей 5 т, дополнительно к клиньям применяют расчалки, прикрепляемые к соседним фундаментам или специальным анкерам (для крайних колонн).

Рисунок 6 – Способ раскладки колонн перед монтажом

Окончательная выверка производится методом наклонного проектирования по верхним и нижним рискам двумя теодолитами во взаимноперпендикулярных плоскостях.

Монтаж подкрановых балок

Железобетонные подкрановые балки длиной 6 м захватывают стропами за петли, канатами в «обхват», специальными клещевыми захватами, длиной 12 м – поднимают с помощью траверсы.

Монтаж подкрановых балок осуществляют с предварительной раскладкой у места монтажа в зоне действия монтажного крана или транспортных средств.

Подкрановые балки укладывают на консоль колонны, и после проверки правильности положения относительно контрольных рисок фиксируют анкерными болтами, выполняют геодезическую проверку в плане и по высоте, после которой крепят вверху с колоннами за счет стальных планок, привариваемых к закладным деталям.

При монтаже балок с предварительной раскладкой у места монтажа их складывают на деревянные подкладки на расстоянии от оси колонн 2,8-4,0м. в «елочку», что позволяет свободно рассмотреть торцы балок.

Монтаж стропильных ферм, ребристых плит покрытия и плит КЖС.

Стропильные фермы и балки покрытия монтируют после установки и закрепления всех нижерасположенных конструкций каркаса здания, как и с предварительной раскладкой у места монтажа, так и непосредственно с транспортных средств. Балки и фермы раскладывают длинной стороной вдоль ряда колонн в пределах монтируемого пролета, ближе к крану, чтобы смог с монтажной стоянки установить в проектное положение без изменения вылета крюка.

Перед подъемом балки и фермы оборудуются люльками и лестницами, закрепляют распорками для временного крепления, страховочный канат, расчалки и оттяжки.

Стропильные балки и фермы устанавливаются на оголовки колонн, выверяя их в положение в плане по рискам разбивочных осей, нанесенных на опорах, наводку на опору производят при помощи оттяжек.

Устойчивость первой фермы после её подъема, установки и выверки обеспечивают расчалками, а последующих – инвентарными распорками длинной 6 и 12 м, закрепляемых струбцинами на верхних поясах монтируемой и уже установленной ферм. Фермы пролетом 18 м скрепляются одной распоркой, пролетом 24 и 30 м – двумя.

Распорки снимают только после окончательного закрепления ферм и укладки плит покрытия.

При монтаже плит покрытия вылет стрелы определяется по расстоянию до конца наиболее удаленной плиты шириной.

Плиты покрытия предварительно раскладывают в зоне действия монтажного крана или подают на транспортных средствах под монтаж. Перед подъемом плиты снабжаются инвентарным ограждением, крепимых к монтажным петлям.

Плиты приваривают к закладным деталям ферм в трех точках, после чего освобождают от строп.

Монтаж стеновых панелей осуществляют после монтажа каркаса всего здания или отдельно его части.

Монтаж стен из панелей длинной 6 и 12 м, высотой от 0,6 до 12 м ведут самостоятельным потоком, используя обычные краны на пневматическом или гусеничном ходу, а также, кранами со специальным башенно-стреловым оборудованием, оснащенным перемещающимися рабочими подмостями.

Монтажные краны перемещаются по периметру здания с наружной его стороны, при этом ширина монтажной зоны зависит от места расположения крана, кассет и вылета стрелы крана.

Железобетонные каркасы многоэтажных зданий состоит из колонн, балок (ригелей) и плит перекрытий. В многоэтажных зданиях различного назначения развитие строительно-монтажных процессов возможно в горизонтальном (поэтажное возведение объекта), вертикальном (строительство отдельными ярусами на высоту всего здания) и комбинированном направлениях.

Сборные конструкции многоэтажных зданий монтируют комплексным методом. В зависимости от размеров здания и требований, связанных с монтажом технологического оборудования, могут быть приняты следующие схемы расположения стреловых и башенных кранов относительно здания: один или несколько кранов с одной стороны; два или несколько кранов, устанавливаемых с двух сторон здания; один или несколько кранов, устанавливаемых в пятке застройки здания.

Колонны нижнего этажа обычно опираются на фундаменты стаканного типа, на остальных этажах стыкуются друг с другом на высоте 0,6…0,7м от уровня пола. Торцы колонн соединяются сваркой металлических оголовков или выпуском арматуры, ригели и плиты свариваются по закладным деталям.

Колонны нижнего этажа устанавливают в стаканы с использованием клиньев и клиньевых вкладышей, с помощью подкосов, а для монтажа колонн последующих этажей рекомендуется применять на один этаж одинаковые, а при колоннах на 2…3 этажа – групповые кондукторы.

Многоэтажные здания с железобетонным каркасом монтируют башенными и стреловыми краном, при этом устанавливают краны так, чтобы не было мертвых зон, которые не могут обслужить краны, а также, чтобы не было возможности столкновения стрел или поднимаемых грузов.

К монтажу ригелей первого этажа приступают после достижения бетоном стыка колонны с фундаментом 50% проектной прочности летом и 100% – зимой. Смещение осей ригелей относительно разбивочных осей на опорных консолях колонн не должно превышать ± 5мм.

Если Вам понравилась эта лекция, то понравится и эта — Пищеварительная система 2.

Плиты перекрытий и покрытий монтируют, начиная с установки всех межколонных плит и приварки их на четырех углах к ригелям.

Внутренние стеновые панели монтируют в промежуток времени между сваркой стыков колонн и укладкой ригелей и плит перекрытий, размещаемых над ними. Стеновые панели устанавливают на слой раствора, выверяют и временно закрепляют с помощью подкосов, а затем сваривают с колоннами.

Монтаж наружного стенового ограждения ведут с отставанием по времени от монтажа несущих конструкций на один ярус, что связано с необходимостью закрепления стыков колонн; устраиваются по захваткам или по периметру всего здания.

Рекомендуемая литература [1-5].

Контрольные задания по СРС [1-5] – 3 часа.

Разработать и зарисовать технологические схемы по установке строительных конструкций многоэтажных промышленных зданий. Рассчитать рабочие параметры башенных кранов и произвести выбор места установки крана, их количество и выбор метода монтажа в зависимости от последовательности установки строительных конструкций.