-

Формулы для расчёта производительности

Оборудования

Производительность паркетно-строгальных станов (парк-7,

Парк-9 и др.)

шт/ч (4.1)

где

u

– скорость

подачи заготовки, 15…20 м/мин;

Ки

– коэффициент

использования рабочего времени, 0,8…0,9;

a

– коэффициент

кратности отрезков по длине (из табл. 1

РГР 2);

b

– коэффициент кратности отрезков по

ширине (из табл. 1 РГР 2);

с

– коэффициент кратности отрезков по

толщине (из табл. 1 РГР 2);

L

– размер

заготовки в напралении их подачи (из

табл. 1 РГР 2), м.

Производительность

паркетных концеравнительных станков

(ПАРК-8, ПАРК-10 и др.)

шт/ч

(4.2)

где

u

– скорость

подачи заготовки, 5 м/мин;

Ки

– коэффициент

использования рабочего времени, 0,8…0,9;

a

– коэффициент

кратности отрезков по длине (из табл. 1

РГР 2);

b

– коэффициент кратности отрезков по

ширине (из табл. 1 РГР 2);

с

– коэффициент кратности отрезков по

толщине (из табл. 1 РГР 2);

LПЗ

– расстояние

между подающими захватами (из технической

характеристики

станка), м.

Производительность торцовочных станков для предварительной торцовки

QПТ

= 60 · n

· К1·К2

· Ки

· a

· b

с, шт/ч

(4.3)

где

n

– число резов

в минуту. Для досок длиной 2 м и более n

= 5…6

(хвойные породы) и

n

= 4…5 (лиственные породы);

К1

– коэффициент степени механизации

раскроечных мест. Для

ручной подачи 1,

для механической 1,1.

К2

– коэффициент,

учитывающий дополнительные резы на

торцовку

доски, 0,5;

Ки

– коэффициент использования рабочего

времени, 0,93;

a

– коэффициент

кратности отрезков по длине (из табл. 1

РГР 2);

b

– коэффициент кратности отрезков по

ширине (из табл. 1 РГР 2);

с

– коэффициент кратности отрезков по

толщине (из табл. 1 РГР 2).

Производительность прирезных станков для продольного раскроя по ширине

QП

= 60 ·u ·Кд

·Км

·a ·b ·c ·(Z – 1) / (L · e), шт/ч

(4.4)

где

u

– скорость подачи, 8…60 м/мин;

Кд

– коэффициент использования рабочего

времени, 0,95;

Км

– коэффициент использования машинного

времени, 0,95;

a

– коэффициент

кратности отрезков по длине (из табл. 1

РГР 2);

b

– коэффициент кратности отрезков по

ширине (из табл.1 РГР 2);

с

– коэффициент кратности отрезков по

толщине (из табл. 1 РГР 2);

Z

– число пил, участвующих в раскрое;

L

– длина распиливаемого отрезка, м;

е

– среднее число пропилов приходящееся

на одну заготовку.

Производительность круглопильных станков

QКП

= 60 · u

· Кд

· Км

· a·

b·

с / L

· ( b

+1), шт/ч

(4.5)

где

u

– скорость подачи, 10…12 м/мин;

Кд

– коэффициент

использования рабочего времени,

0,95;

Км

– коэффициент

использования машинного времени,

0,4;

a

– коэффициент

кратности отрезков по длине (из табл. 1

РГР 2);

b

– коэффициент кратности отрезков по

ширине (из табл. 1 РГР 2);

с

– коэффициент кратности отрезков по

толщине (из табл. 1 РГР 2);

L

– длина обрабатываемой заготовки (из

табл. 1 РГР 2).

| 8. Ящик | |

| 8.1. Стенка передняя накладная | Основание – ДСтП, Облицовка пластей и кромок – шпон строганый 0,6 мм |

| 8.2. Стенка ящика боковая | Основание – ДСтП, Облицовка пластей и кромок – шпон строганый 0,6 мм |

| 8.3. Стенка ящика задняя | Основание – ДСтП, Облицовка пластей и кромок – шпон строганый 0,6 мм |

| 8.4. Дно ящика | Основание – ДСтП, Облицовка пластей и кромок – шпон строганый 0,6 мм |

| 9. Полка | Основа ДСтП Облицовка пласти – МО Облицовка кромки – МКР |

| 10. Стенка (задняя) | ДВПО – 4,0 |

Расчет потребного количества оборудования для выполнения запроектированных технологических операций по изготовлению изделия производят отдельно для каждого наименования оборудования (станка, линии) на годовую программу выпуска изделий по следующей методике:

1. Рассчитывают сменную производительность оборудования Псм.i при выполнении соответствующей технологической операции по изготовлению i-й детали; i= 1, 2, . т, где mколичество наименований деталей (сборочных единиц) изготавливаемых на станке.

2. Определяют норму времени Нвр.i; на выполнение технологической операции при изготовлении i-й детали по формуле (мин):

Где Тсм – продолжительность смены =480 мин

3.Рассчитывают потребное количество станко-часов Тп на годовую программу выпуска изделии по формуле:

где N — годовая программа выпуска деталей (сборочных единиц) i-гoнаименования.

4. Определяют потребное количество оборудования данной марки на годовую программу выпуска изделий поформуле:

где nр — расчетное количество оборудования;

Т д — действительный (эффективный) фонд работы оборудования; при двухсменной работе Т д = 3952 ч.

Полученное значение nр округляют до целого числа nпр

5. Рассчитывают процент загрузки оборудования по формуле

где nпр — принятое количество оборудования.

При выборе значения nпp необходимо учитывать допускаемую перегрузку оборудования до 10% (Рз

110%), которая будет компенсироваться за счет повышения производительности труда.

Ниже приведены формулы для расчета производительности некоторых моделей оборудования различного назначения. При этом приняты следующие общие обозначения:

Тсм — продолжительность смены, равная 480 мин;

Квр — коэффициент использования рабочего дня, определяемый по формуле:

где Т оп — оперативное время, состоящее из суммы основного То и вспомогательного времени Тв;

Км — коэффициент машинного времени, определяемый по формуле:

Кис — коэффициент использования оборудования, учитывающий потери времени на переналадку, уход за режущим инструментом и др.;

u- скорость подачи, м/мин.

Остальные обозначения расшифрованы после приведенных формул. .

При расчете произоводительности оборудования необходимо учитывать режимы выполнения технологических операций. В зависимости от этих режимов следует рассчитывать числовые значения соответствующих параметров, входящих в формулы для расчета производительности (скорость подачи; время цикла и т. п.).

Сменную производительность форматно-обрезного станка ЦТМФ при раскрое ДСтП на заготовки можно рассчитать по следующей формуле (заг/смена):

где Пч — часовая производительность станка, м 3 *плит/час;Пч =7 м 3 *плит/час

v з — объем одной заготовки, м3;

Кт. о — коэффициент, учитывающий технологические отходы; Кт.о= 1,020;

μ — коэффициент, учитывающий средневзвешенный полезный выход заготовок из ДСтП; μ= 1,087; Кис=0,8.

Сменную производительность линии калибрования МКШl рассчитывают по формуле:

где L — длина заготовки, м;

u=6-24 м/мин; обычно принимают и= 12 м/мин; Кис=0,81.

Сменную производительность гильотинных ножниц НГ-28; при раскрое шпона рассчитывают по формуле (полос шпона/смена):

to — цикл обрезки одной стороны пакета; to=0,5 мин; z — количество резов по периметру;

n- число полос шпона в пакете.

Сменную производительность ребросклеивающего станка РС-9 рассчитывают по формуле (облицовок/смена):

где L — длина облицовки, м;

nр — число полос шпона в облицовке, шт;исходя мз ширины одной полосы 200мм;nр=2;

u = 20 м/мин; Км=О,77.

Сменную производительность оборудования для облицовывания пластей щитовых заготовок определяют по следующей формуле (заг./смена): при облицовывании на линии с одноэтажным прессом Д4940

где z — количество одновременно загружаемых в пресс заготовок, шт. Значение z определяют по карте загрузки пресса с учетом размеров плит пресса (по длине и ширине) и симметричного расположения заготовок относительно осей плиты; при этом расстояние между прессуемыми заготовками должно быть не менее 40 мм; to — продолжительность цикла прессования; t= 2,5мин ; Кис=0,80;

Сменную производительность линии форматной обработки щитовых заготовок МФК-2 рассчитывают по формуле:

где R — такт линии;R=7 с; для линий модели МФК2 R>=4с (обычно принимают г=6-8 с); Кис=0,65.

Сменную производительность станка для раскроя кратных заготовок Ц6-2 определяется по формуле

Где t – скорость одного реза, t = 10 сек;

Сменную производительность станка для одностороннего облицовывания кромок щитовых заготовок МОК-2 рассчитывают по формуле:

где lо — общая длина облицовываемых кромок заготовок, м; и= 20 м/мин; Км=0,65.

Сменную производительность линии шлифования пластей заготовок модели ШлК-6 рассчитывают по формуле (заг./смена):

гдеL-длина шлифуемой заготовки, м;

lр — величина межторцевого разрыва между заготовками, м; обычно принимают lр=0,3 м; и=10 м/мин; Кис=0,8.

Сменную производительность многошпиндельного сверлильного станка СГВП-IА рассчитывают по формуле:

где tо-цикл обработки одной заготовки, с; to=7 с; n — количество проходов заготовки через станок; Квр=0,7.

Сменную производительность многошпиндельного сверлильного станка G21 рассчитывают по формуле:

где tо-цикл обработки одной заготовки, с; to=7 с; n — количество проходов; Квр=0,7;

Сменную производительность круглопильного станка для раскроя п/м на черновые заготовки ЦДК-4-2 находим по формуле

где u- скорость распиливания; u=20 м/мин; Кд=0,9, Км=0,7.

Сменную производительность одностороннего рейсмусового станка СР3-6А определяется по формуле

где u –скорость обработки одной заготовки; u= 8 м/мин;n=1;m=2;Кд=0,8;Км=0,7;

L- длина заготовки, м.

Сменную производительность торцовочного станка ЦПА-40определяем по формуле

Сменную производительность шипорезного станка ШПК-40 рассчитывают по формуле:

где s-ход каретки; s=0,21 ; n – число одновременно обрабатываемых деталей; Кд=0,9;z-число обрабатываемых концов деталей;u=6м/мин;Км=0,5.

Сменную производительность фуговального станка СФ3-3 расчитывают по формуле

Сменную производительность станка ФСШ-1 определяют по формуле

где Кд=0,9, Км=0,7, u- скорость обработки u=10м/мин.

Сменную производительность узколенточного шлифовального станка ШлПС-5П находим по формуле

где с- ширина утюжка; с=0,3м;

L – длина заготовки, м;

В – ширина заготовки, м;

а – число шкурок ;а= 2;

u- скорость обработки;u=8 м/мин; Кд=0,9;Км=0,6; z=2; r=1,5.

Сменную производительность комбинированного станка ШлДБ-4 для снятия ребер определяется по формуле

n- количество деталей; t=40 cек; Кис=0,8.

Расчёт потребного количества станков модели ЦТМФ

Расчет потребного количества оборудования

Расчет выполняется после составления схемы технологического процесса.

При расчете потребного количества оборудования необходимо привести формулы для расчета производительности с расшифровкой входящих в них параметров и указанием числовых значений постоянных параметров.

Расчет потребного количества оборудования для выполнения запроектированных технологических операций по изготовлению изделия производится отдельно для каждого наименования оборудования (станка, линии) на годовую программу выпуска изделий по следующей методике [1].

Рассчитывается сменная производительность станка (линии) при выполнении соответствующих технологических операций. Формулы для расчета производительности оборудования приведены ниже.

Определяется норма времени Нвр/ на выполнение операции на станке (линии) отдельно для каждого наименования изготавливаемых деталей (сборочных единиц):

3. Рассчитывается потребное количество станков-часов (Тп, ст. ч) на годовую программу выпуска изделий по формуле:

где m — количество наименований деталей (сборочных единиц), изготавливаемых на станке (линии); Нвр/ — норма времени на выполнение операции на станке (линии) при изготовлении детали (сборочной единицы) /-го наименования, мин; Nn — годовая программа выпуска детали (сборочной единицы) /-го наименования, шт. (i = 1, 2. ).

4. Определяется расчетное количество оборудования (np, шт.) данной марки на годовую программу выпуска деталей (сборочных единиц) по формуле:

где Тд — действительный годовой фонд времени работы оборудования; Тд = 1984 ч при односменной работе, Тд = 3968 ч при двухсменной. Полученное значение пр округляется до целого числа ппр.

5. Рассчитывается процент загрузки оборудования (Пз, %) по формуле:

где ппр — принятое количество оборудования, шт.

При выборе значения ппр необходимо допускать перегрузку оборудования до 5 % (Пз = 105 %), она будет компенсироваться за счет повышения производительности труда.

При расчете потребного количества оборудования необходимо привести формулы для расчета производительности с расшифровкой входящих в них параметров и указанием числовых значений постоянных параметров. Результаты расчета производительности линии, оборудования, норм времени, потребного количества и процента его загрузки приводятся отдельно для каждого наименования оборудования в виде таблицы. Пример заполнения таблицы представлен в таблице 10.

Расчет потребного количества оборудования

| Наименование оборудования | Наименование детали | Псм, шт./см | Нвр i, мин | Nг i, шт. | Тп, ст. ч | Тд, ч | Nр, шт. | Nпр, шт. | Pз, % |

| Форматно-раскроечный станок, ТЕМА 3200 | Стенка горизонтал. | 0,3 | 0,5 | ||||||

| Стенка вертикал. | 0,202 | 0,34 | Итого: | 0,84 | |||||

| Пресс, PM/CA/AIR | Стенка горизонтал. | 0,4 | 0,67 | ||||||

| Стенка вертикал. | 0,2 | 0,33 | Итого: | ||||||

| Кромко-облицо-вочный станок, Olimpic К201 | Стенка горизонтал. | 0,2 | 0,33 | ||||||

| Стенка вертикал. | 0,1 | 0,17 | Итого: | 0,5 | |||||

| Сверлильный станок, МВ 21 | Стенка горизонтал. | 0,2 | 0,33 | ||||||

| Стенка вертикал. | 0,2 | 0,33 | Итого: | 0,66 |

После этого составляется сводная ведомость технологического оборудования, пример которой приведен в таблице 11.

Сводная ведомость потребного оборудования

| Оборудование | Кол-во на годовую программу | Загрузка, % |

| расчетное | принятое | |

| Форматно-раскроечный станок, ТЕМА 3200 | 0,8 | |

| Пресс, PM/CA/AIR | ||

| Кромкооблицовочный станок, Olimpic К201 | 0,5 | |

| Сверлильный станок, МВ 21 | 0,66 |

Расчет производительности оборудования для выполнения технологических операций по изготовлению изделия производится отдельно для каждого оборудования на годовую программу выпуска изделий по следующей методике [1].

1. Форматно-раскроечные станки.

Сменная производительность однопильных форматно-раскроечных станков с кареткой (заг./смен):

где Тсм — продолжительность смены, Тсм = 480 мин; U— скорость подачи, м/мин; при ручной подаче U = 6-10 м/мин; Кр — коэффициент использования рабочего времени, Кр = 0,7; lп — общая длина пропила, приходящаяся на одну заготовку, определяемая по карте раскроя, м.

Сменная производительность многопильных форматно-раскроечных станков (линий), типа ЦТМФ, МРП и др. (заг./смен) [4]:

где п — количество получаемых заготовок из одной плиты (из нескольких, одновременно раскраиваемых плит), шт.; Тст — время на раскрой плитных материалов на станке, ч; Тст для отечественного оборудования выбирается из приложения 7.

2. Пресс для облицовывания заготовок.

Сменная производительность станка (заг./смен) определяется по формуле:

где z — количество одновременно загружаемых в пресс заготовок; Кр = 0,8; t -цикл работы пресса, мин; t0 = 2-5 мин, меньшее значение — при малом количестве одновременно прессуемых заготовок, большее — при большом количестве прессуемых заготовок.

3. Кромкооблицовочный станок.

Сменная производительность станка для одностороннего облицовывания кромок (заг./смен):

где U — скорость подачи, принимают по технической характеристике станка, в среднем: U = 6-10 м/мин; Кр = 0,7; l — общая длина облицовываемых кромок заготовки, м.

Сменная производительность автоматических линий для облицовывания кромок типа МФК-3 и др. (заг./смен):

где Кр = 0,65; R — ритм работы линии, который принимают 6-10 с.

4. Сверлильный станок.

Сменная производительность одношпиндельного сверлильного или копи-ровально-фрезерного станка (заг./смен):

где Кр = 0,6; t0 — машинное время на сверление одного отверстия, с; t0 = 8-12 с; z — количество отверстий в заготовке, шт.

Сменная производительность многошпиндельного сверлильного станка, типа СГВП-1 и др. (заг./смен):

где Кр = 0,7; t0 — цикл одного прохода заготовки через станок, с; t0 = 5-12 с; m -количество проходов заготовки через станок, шт.

Сменную производительность сверлильно-пазовальных одношпиндельных станков определяtncz по следующим формулам (шт./смен) [7]:

— с ручной подачей (СВП-2):

— с механической подачей (СВПА-2):

5. Торцовочный станок.

Сменная производительность торцовочного станка, типа ЦТ9-4 и др. (заг./смен):

где z — количество одновременно торцуемых заготовок; z = 1 для технологических операций, указанных в графах 2-6 табл. 12; z = 2-4 для операций, указанных в графах 3 и 7; Кр = 0,9; t0 — цикл одного реза (с), включающий укладку заготовки на стол станка, торцевание и снятие заготовки со станка с укладкой в штабель, принимаемый по табл. 12, в зависимости от наименования выполняемой технологической операции; n — число резов для изготовления одной заготовки (без учета вырезки дефектных мест), шт.; n = 1 для технологических операций, указанных в графах 2-4, табл. 12; n = 2 для операций, указанных в графах 5-7.

Время цикла одного реза для торцовочных станков

6. Многопильный станок для продольного раскроя отрезков пиломатериалов.

Сменная производительность многопильного станка (модели ЦДК 5-3, ЦА2А-1 и др.) для продольного раскроя отрезков пиломатериалов по ширине на заготовки (заг./смен):

где U — скорость подачи, м/мин; а — кратность отрезков по длине, зависящая от требуемых длин заготовок, длину кратного отрезка обычно принимают от 1000 до 2000 мм; b- кратность отрезка по ширине, мм; Кр = 0,9; l — длина распиливаемого отрезка, м.

Расчет годовой производительности оборудования

Годовая производительность оборудования рассчитывается по формуле 1.

где

Qгод.факт. = 20*8472*1 = 169440 м 3 /год,

Qгод проект = 20*8496*1 = 169920 м 3 /год

Расчет капитальных вложений на проведение автоматизации производства

Единовременные капитальные затраты на средства автоматизации складываются из стоимости контрольно-измерительной и регулирующей аппаратуры, а также стоимости монтажа, наладки, транспортных расходов.

По смете затрат на средства автоматизации (таблица 7), определяется общая стоимость приборов по действующим ценам.

Таблица 7 – Смета затрат на средства автоматизации

| Наименование приборов | Тип | Число единиц | Стоимость, тыс.руб. |

| Единицы | Полная | ||

| 1 Датчик давления | Метран 150CG | ||

| 2 Датчик расхода | Метран 300ПР | ||

| 3 Датчик температуры | Метран-274МП | ||

| 4 Датчик плотности | Solartron 7826 | ||

| 5 Датчик уровня | Rosemaunt 5600 | ||

| 6 Блок питания | Метран 608 | ||

| 7Усилитель разделительный | MCR-C-I-I-00-DC | ||

| 8Пускатель бесконтактный | ПБР-3А |

Продолжение таблицы 2

| 9 Исполнительный механизм | МЭО | ||

| 10 Блок питания для модулей | ICOP-0071 | ||

| 11 Модульный программируемый контроллер | Wincon I-8000 | ||

| 12Удаленная станция ввода-вывода | CAN-8423 | ||

| 13 Модуль питания для контроллера | PCM-P50 | ||

| 14 Интерфейсный модуль | I-87120 | ||

| 15 ПЭВМ | AMD Turion 6800+ | ||

| 16 Промышленный сервер | iROBO-2000-20G2TR 2U | ||

| 17 Принтер | iROBO-2000-20G2TR 2U | ||

| 18 Шкаф | Rittal | ||

| 19 Прочее | — | — | — |

| Итого: |

Единовременные капитальные затраты:

где

Стоимость монтажа аппаратуры ориентировочно принимаем в размере 5% от стоимости аппаратуры по смете. Стоимость наладки, демонтажа, транспортные расходы могут быть ориентировочно приняты в размере 5% от стоимости аппаратуры по смете, каждая.

Расчёт эффективного фонда времени среднесписочного рабочего

Для расчёта изменения численности рабочих необходимо составить график сменности (таблица

Число бригад – 4.

Условия труда – нормальные.

Сменооборот – 12 дней.

Условное обозначение бригад: А, Б, В,Г.

Таблица 8 – График сменности

| Смена Часы | Числа месяца | |||||||||||

| 1 смена 00-08 | А | А | А | Б | Б | Б | В | В | В | Г | Г | Г |

| 2 смена 08-16 | В | Г | Г | Г | А | А | А | Б | Б | Б | В | В |

| 3 смена 16-24 | Б | Б | В | В | В | Г | Г | Г | А | А | А | Б |

| Выходной | Г | В | Б | А | Г | В | Б | А | Г | В | Б | А |

Число выходов за сменооборот – 9, число выходных – 3.

Количество сменооборотов за год:

Количество выходных за год:

Далее составляется годовой баланс рабочего времени одного рабочего.

Таблица 9 — Годовой баланс рабочего времени одного рабочего (условный)

| Наименование | Непрерывный режим | Прерывный режим |

| 8-ми часовая смена, 4-х бригадный график | 5-ти дневная рабочая неделя | |

| 1. Календарный фонд времени, дни | ||

| 2. Выходные, дни | ||

| 3. Праздничные, дни | — | |

| Номинальный фонд времени Тном, дни |

| I. Планируемые невыходы: 1. Очередные и дополнительные отпуска, дни 2. Болезни, дни 3. Учебный отпуск, дни 4. Прочие, дни Итого невыходов, дни II. Эффективный фонд времени Тэф, дни III. Продолжительность рабочей смены, часы IV. Эффективный фонд времени, часы | 8,0 |

Для учёта рабочих, находящихся в отпусках, отсутствующих по болезни и другим разрешённым законом причинам, необходимо рассчитать коэффициент резерва.

где Тном – номинальный годовой фонд времени рабочего, дни,

Тэф – эффективный годовой фонд времени рабочего, дни.

К1 = 274 / 235 = 1,17,

К1 = 249 / 214 = 1,17.

Последнее изменение этой страницы: 2016-07-14; Нарушение авторского права страницы

Производительность станков

Производительность станка (машины) — важнейший технико-экономический показатель, характеризующий технический уровень оборудования и предопределяющий производственную мощность предприятия. Под производительностью станка понимают количество продукции (в натуральных либо условных единицах), произведенное данным станком в единицу времени. Производительность оборудования определяется его конструктивными особенностями, видом используемого инструмента, свойствами обрабатываемого материала, режимами обработки, принципиальными технологическими схемами обработки, уровнем автоматизации оборудования и многими другими факторами.

Различают три вида производительности: технологическую, цикловую и фактическую (эксплуатационную).

Технологическая производительность станка (иногда ее называют расчетной или теоретической) — производительность, вычисленная без учета потерь времени на вспомогательные операции, холостые ходы, простои оборудования И т. д.

Технологическая производительность штрипсовых распиловочных станков Птш м2/ч, вычисляется по формуле

где lmax — максимальная длина распиливаемого блока (ставки), м; vп —оптимальная скорость рабочей подачи, м/с; nmax — максимальное количество штрипсовых пил, устанавливаемых на станке, шт.

Технологическую производительность дисковых распиловочных станков Птд м2/ч, определяют подформуле:

где hmax — максимально допустимая глубина резания, м; vп — оптимальная скорость рабочей подачи при глубине резания hmax, м/с; nmax — максимальное количество дисковых пил, устанавливаемых на станке, шт.

Очевидно, что технологическая производительность распиловочного станка при распиловке разных видов камня будет также различной, поэтому для удобства сопоставления технического уровня различных типов оборудования часто пользуются понятием эталонного материала, в качестве которого обычно принимают хорошо изученный и широко распространенный камень, например коелгинcкий мрамор, янцевский гранит.

Технологическая производительность — идеализированный показатель, которого нельзя достичь на практике из-за неизбежных потерь рабочего времени. Тем не менее знание этого показателя важно для оценки технической возможности станка, а также для выявления резервов дальнейшего роста его фактической производительности.

Цикловая производительность станка (иногда ее называют конструктивной) — производительность, определяемая по продолжительности рабочего цикла без учета потерь времени на внецикловые операции. Таким образом, при расчете цикловой производительности учитывают только те потерн времени на вспомогательные операции, которые входят в рабочий цикл.

Цикловую производительность распиловочного станка Пц, м2/ч, находят по формуле

где tp — время, затрачиваемое непосредственно на распиловку (запиливание, собственно распиловка, допиливание), мин; tвсп — время, затрачиваемое на вспомогательные операции рабочего цикла, мин.

К вспомогательным операциям относятся; при обслуживании штрипсовых станков — подготовка станка к работе, запуск станка, проверка натяжения пил. подрезка пил (для станков с неармированными пилами), расклинивание ставки, остановка станка, уборка рабочего и околостаночного пространства (некоторые операции, например комплектация ставки, разборка станки, не включаются в рабочий цикл, так как выполняются одновременно с основными операциями процесса распиловки); при обслуживании дисковых ортогональных станков — подготовкa станка к работе, планировка верхней грани блока, остановка станка, уборка рабочего и околостаночного пространства.

Для определения Q пользуются выражением:

где Hmax и lmax — соответственно максимальные высота b длина распиливаемых блоков (заготовок), м; n — максимальное количество пил, устанавливаемых на станке, шт.

Анализ формул показывает, что на цикловую производительность станка существенное влияние оказывает длительность рабочего цикла Тц. В структуре рабочего цикла на долю вспомогательных операций приходится в среднем от 10 до 30 % (в том числе при обслуживании штрипсовых станков с неармированными пилами — 12,3%, алмазно-штрипсовых — 25,6%, дисковых ортогональных по граниту — 21,4%). Это свидетельствует о наличии существенного резерва для роста производительности распилочных станков, так как сокращая длительность вспомогательных операций можно уменьшить общее время рабочего цикла и тем самым в обратной пропорции увеличить цикловую производительность.

Отношение цикловой производительности станка к его технологической производительности называют коэффициентом производительности nп:nu = Пц/Пт.

Коэффициент nп характеризует степень непрерывности процесса и использования станка по времени.

Фактическая (эксплуатационная) производительность станка — производительность, определяемая количеством продукции, произведенной в единицу времени, с учетом всех потерь времени и сырья. Фактическая производительность распиловочного стайка Пф, м2/ч, может быть определена делением количества продукции (пиленых плит), выпущенной за определенный календарный отрезок времени на суммарное рабочее время на этом отрезке:

где Aг — количество паленых плит, произведенных станком и течение года, м2; Ф — годовой фонд рабочего времена (с учетом режима работы), ч.

Фактическая производительность значительно ниже цикловой не только из-за цикловых, но и внецикловых потерь времени, связанных с заменой и регулировкой отдельных механизмов, переналадкой станка, техническим обслуживанием рабочего места, организационным обслуживанием, перерывами па отдых и т. д. Внецикловые потерн времени как бы удлиняют рабочий цикл стайка, снижая тем самым ею цикловую производительность. Коэффициент снижения производительности станка из-за внецикловых потерь nп, называют также коэффициентом использования оборудовании по времени. Нормативное значение этого показателя при двухсменном режиме работы равно 0,9, при трехсменном — 0,85.

Нa фактическую производительность также влияет качество блочного сырья. При распиловке недостаточно монолитных горных пород выход продукции сокращается, что приводит к снижению производительности станка. Коэффициент снижения производительности из-за потерь сырья называют расходным коэффициентом Kp. Его ориентировочные значения зависят от способа распиловки и вида распиливаемого камня (табл. 12).

Кроме того, на производительности распилочного станка отрицательно сказываются незначительные размеры блока (заготовки) или некратность его размеров рабочим габаритам станка, что обусловливает низкий коэффициент заполнения Kз. Приблизительно можно считать, что производительность распиловочного ставка прямо пропорциональна коэффициенту заполнения его рабочих габаритов, поэтому уменьшение Ka приводит к соответствующему снижению производительности станка. Обычно Kз = 0,3. 0,8.

Таким образом, фактическую производительность распиловочного стайка можно вычислить по его цикловой производительности с учетом понижающих коэффициентов:

Сравнительные данные по всем трем рассмотренным видам производительности различных распиловочных станков приведены в табл. 13.

Данные табл. 13 свидетельствуют о том. что значения фактической производительности для разных видов станков в 2—4 раза ниже цикловой производительности и в 5—8 раз ниже технологической производительности. Из этого можно сделать вывод о существовании значительных резервов повышения производительности камнераспиловочного оборудовании. Практический опыт передовых предприятий, а также опытно-экспериментальные и конструкторские работы последних лет позволяют наметить основные направления повышения производительности распиловочных станков.

Прежде всего это совершенствование конструкции распиловочного оборудования. Интенсификация рабочих параметров станков обеспечивается увеличением жесткости основных узлов, расширением диапазона регулирования скоростей резания и подачи, повышением уровня автоматизации. Для сокращения времени рабочего цикла станка путем снижения длительности вспомогательных операций либо их совмещения по времени с основными операциями станки оборудуют средствами механизации (съем никами-укладчиками, механизированными станочными тележками н т. п.). Дисковые станки с этой же целью оснащают конвейерным механизмом подачи блоков-заготовок (вместо стола). Повысить производительность штрипсовых распиловочных станков можно в результате увеличения рабочих габаритов станков, мощности привода, числа одновременно устанавливаемых пил.

Существенное влияние на производительность станков оказывает их работоспособность и долговечность, поэтому при создании нового камнераспиловочного оборудования большое внимание должно уделяться эксплуатационной надежности отдельных деталей и узлов, что достигается выбором рациональных конструктивных, кинематических и компоновочных схем, применением в конструкции станков высококачественных материалов, унификацией узлов и деталей, созданием совершенных систем смазки подвижных частей, обеспечением надежной защиты узлов и деталей от поды, шлама и т.д.

Мероприятия по повышению производительности камнераспиловочных станков в процессе их эксплуатации не менее важны, чем при конструировании и изготовлении оборудования. Анализ показываем, что и здесь имеются значительные резервы для существенного роста производительности станочного парка. Для этого необходимо: четкое соблюдение рациональной технологии распиловки и требований технической эксплуатации станка; научная организация труда распиловщиков камня; рациональные подбор блоков и комплектация ставок, обеспечивающие максимальное заполнение рабочих габаритов станка (коэффициент заполнения— не ниже 0,75) к исключение распиловки трещиноватого камня; правильная организация ремонтно-профилактических работ и т. д.

Adblock

detector

Время чтения: 17 мин.

Каждое предприятие заинтересовано в увеличении производительности станков, так как объем выпуска продукции влияет на прибыль. В этой статье мы раскроем базовые понятия, что такое производительность станка, как она вычисляется и какие факторы влияют на этот показатель. Берите на вооружение!

На фото изображена часть рабочей зоны автомата продольного точения (высокопроизводительное оборудование для серийного и массового производств).

Производительность станка (Цикловая) с ЧПУ определяется количеством годной продукции, произведенной в единицу времени. Для расчета производительности станка используют две формулы.

- Первая: позволяет рассчитать показатель для идеальных условий, то есть при непрерывной работе оборудования и выпуске только годных изделий, без брака. В этом случае достаточно количество созданных деталей разделить на продолжительность рабочего цикла (в минутах, часах, сменах). Как правило, станки с ЧПУ за один цикл делают одну деталь. Поэтому формула принимает вид:

Но это не окончательный вариант формулы, потому что он не учитывает один существенный фактор: в течение рабочего цикла есть время проведения непосредственно рабочих операций (обработки) и вспомогательных: загрузка и зажим заготовки, холостых ходов и т. п. Поэтому формула приобретает вид:

Цикловая производительность, или технологическая производительность станка, определенная для идеальных условий, показывает только потенциальные возможности станка. В реальных условиях этот показатель недостижим, потому что не исключены простои и появление брака.

- Вторая: позволяет рассчитать коэффициент производительности станка в реальных условиях с учетом вне цикловых потерь времени.

Q – производительность станка;

ϴɣ – плановый фонд рабочего времени;

tp – время рабочих операций;

tв – время вспомогательных операций;

Σtc – суммарное время собственных простоев;

Σtпер – суммарное время простоев для переналадки;

ⴄзагр – коэффициент загрузки станка.

Поясним, какие именно временные потери учитывают в этой формуле.

- Собственные, то есть технические простои, связанные с подготовкой станка к работе, сменой инструмента, очисткой после работы, профилактикой.

- Организационные простои из-за несвоевременной доставки материала, отсутствия инструмента для замены изношенного и т. п.

- Простои для переналадки оборудования на производство нового изделия.

С учетом всех простоев определяют суммарные внецикловые потери времени и коэффициент загрузки станка, который показывает, какую часть планового фонда времени станок был обеспечен всем необходимым для работы. Этот коэффициент рассчитывают с учетом организационных простоев.

Итак, производительность станка определяет наработку оборудования в течение рабочего периода с учетом всех видов простоев. Эта формула справедлива для массового производства, когда станок работает постоянно. Для средне- и мелкосерийного производства расчет чаще всего ведется по типовой детали.

Один из существенных факторов, оказывающий влияние на итоговую производительность — правильность выбора режима резания.

Пути повышения производительности станков

Мы знаем, как рассчитать производительность станка, теперь разберемся, как повысить эффективность использования оборудования. Для этого существует 6 параметров:

- Увеличение показателей режима резания. Следует вести обработку на оптимально “максимальных” режимах, при которых соблюдаются требования к точности обработки, стойкости режущего инструмента, качеству обрабатываемой поверхности и конечно же самой технике безопасности как окружающих так самого станка. Добиться максимальных настроек поможет качественный, правильно подобранный инструмент из высокопрочных современных материалов и достаточная жесткость системы Станок — Приспособление — Инструмент — Деталь (сокр. система СПИД)

- Сокращение технологических простоев, связанных с правильной установкой, базированием заготовки согласно требований техпроцесса ЕСТД и ЕСКД, после и межоперационным измерением (контролем размеров и параметров) деталей, сменой инструмента, использованием современного режущего инструмента, то есть всего, что влияет на показатель Σtc. Добиться этого можно, используя современные станки с автоматической сменой инструментов, высокоточной измерительной системой, вспомогательными опциями к оборудованию и т. д. в том числе и повышением профессионализма операторов, наладчиков.

- Сокращение организационных простоев:

- связанных с неисправностями, поломками, заменой рабочих узлов или оборудования в целом, некачественным ремонтом оборудования;

- совершенствование схемы поставки и хранения заготовок;

- наличие запаса режущих инструментов, оснастки;

- решение вопроса отключения электроэнергии: использование источников бесперебойного питания (ИБП), дизель-генераторной установки (ДГУ) и т. п.;

- мотивация сотрудников: хорошая оплата сверхурочной работы, работы в выходные и праздничные дни; организация доставки сотрудников на предприятие; создание комфортной рабочей среды.

- Сокращение простоев на переналадку. Достигается использованием станков с интуитивно понятной продвинутой системой ЧПУ и повышением профессионализма накладчиков и операторов, а также с уже отработанным технологическим процессом, управляющей программой и наличием необходимого режущего и мерительного инструмента.

Переналадка на новое изделие на фрезерном станке (процесс привязки сверла).

-

Увеличение планового фонда времени работы оборудования. Здесь все логично: чем дольше будет работать станок, тем больше деталей он произведет. Станок с ЧПУ при должном уровне настройки и оснащения может долгое время производить продукцию без постоянного участия рабочего. Эти станки — с программным управлением способны работать в режиме 247.

Увеличение фонда времени практически достигается введением дополнительных рабочих смен и сокращением времени на ремонт за счет своевременного и качественного обслуживания станка – рассказали об этом в п. 2. К сожалению, на практике встречается, что станки работают в одну смену вместо трех возможных. Все это приводит к потерям, которые стоит избегать.

- Уменьшение брака за счет использования более точного современного оборудования, правильной наладки станка, применения современного технологического оснащения и инструмента .

Некоторые производители продукции стремятся к частичной или полноценной автоматизации процесса обработки, применяя роботизацию.

Но не стоит забывать, что повышение производительности станка невозможно без учета человеческого фактора. Уровень профессионализма операторов и наладчиков станков с ЧПУ, роботизированных комплексов, ответственность обслуживающего персонала сказываются на работоспособности оборудования в целом.

Как современные станки с ЧПУ влияют на эффективность производства

Рассмотрим, как влияет на производительность использование новейшего оборудования. В качестве примера возьмем автомат продольного точения, используемый для создания мелких деталей из прутка.

Автоматы – это оборудование, в котором выполнение всех рабочих операций полностью автоматизировано. Их активно применяют в массовом и серийном производстве. Влияние человеческого фактора на процесс изготовления деталей при использовании данного оборудования сведен к минимуму.

За счет чего производительность таких станков высока:

- Применяется качественный и надежный инструмент из быстрорежущей инструментальной стали, который правильно подобран, согласно составу обрабатываемого материала, а также подобраны рекомендуемые производителем режимы резания для сохранения максимальной стойкости инструмента.

- Создана оптимальная система подачи заготовки – автоматический пруткоподатчик (барфидер), оператору не нужно тратить много времени на загрузку материала вручную.

- Станки рассчитаны на работу в режиме 24/7, что позволяет максимально увеличить плановый фонд рабочего времени.

- Благодаря высокой надежности оборудования сведены к минимуму технические неполадки. Важно при этом использовать качественную заготовку, инструмент и своевременное обслуживание и планово-предупредительные мероприятия.

- При правильной эксплуатации высокоточных станков хорошо обученным персоналом количество брака снижается до минимального уровня.

- Высокий уровень кастомизации (опционального дооснащения), который предлагают современные производители, позволяет существенно повысить эффективность и производительность станка. В частности можно увеличить мощность главного и вспомогательных двигателей, установить дополнительные оси с инструментом, приводными блоками, использование постпроцессоров, тем самым расширяя технологические возможности станка и его упрощенное управление операторами и наладчиками.

Кейс ПРОМОЙЛ: как автомат продольного точения позволил выпускать 10 000+ деталей в месяц

Проблема. На основном производстве в Кемеровской области для производства приборов нефтепроводов было задействовано универсальное и устаревшее специальное оборудование. Однако для выполнения новой задачи существенно были увеличены объемы партий определенных мелкоразмерных изделий – больше 10 000 в месяц. На стандартных токарных станках едва ли получалось делать 20 – 30 % от этого количества. Потребовалось другое, новое оборудование.

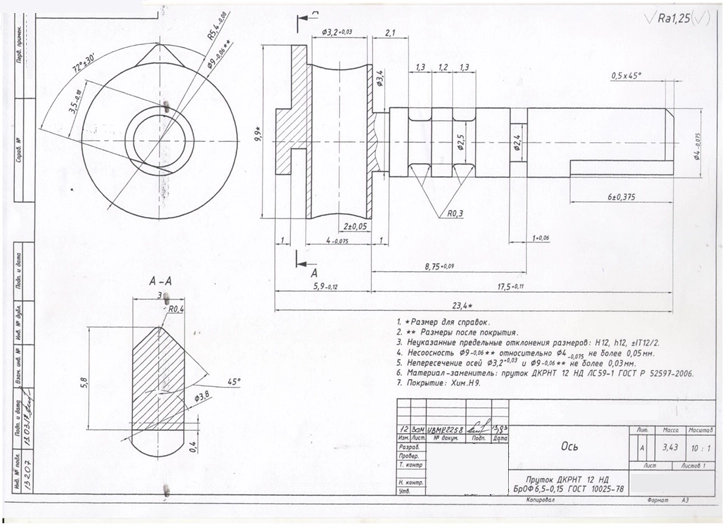

Чертеж детали-представителя «Ось» для отработки процесса сдачи оборудования заказчику

Реализация. Под определенную мелкогабаритную деталь был подобран автомат продольного точения как в рамках перевооружения, так и в целом для повышения производительности.

Выбранный заказчиком станок для производства детали Ось согласно технического задания — токарный автомат-продольного точения от Jarng Yeong (Taiwan)

Введение такого вида оборудования позволило выйти на требуемые объемы в месяц.

Выполнить задачу удалось не только за счет самого станка, но и благодаря:

- использованию системы САПР;

- подбору оптимальных режимов резания;

- использованию оптимальной траекторий обработки;

- высокой квалификации пусконаладчика.

Отметим, что заказчик работает на этом станке с 2019 года и в конце 2022-го вновь обратился с целью приобрести еще аналогичный токарный автомат. Теперь уже турецкого производства. Сейчас ведутся переговоры.

Готовая деталь «Ось» — тестовая отработка была произведена как на заводе (Jarng Yeong) так и у заказчика в цехе

В ГК ПРОМОЙЛ доступны к приобретению высокопроизводительные автоматы швейцарского типа бренда VAN Makina (Турция). Изучить характеристики станков в наличии вы можете в разделе «Автоматы продольного точения». Получить консультацию по функционалу и помощь в подборе станка можно по телефону 8-800-700-21-91 или электронной почте stanok_rf@promoil.com.

Главная / ЧПУ станок / Станки по металлу / Расчет производительности станка с ЧПУ

Расчет производительности станка — это важный процесс определяющий его эффективность. Производительность станка с ЧПУ характеризуется количеством годных деталей, изготавливаемых им в единицу времени. При непрерывной работе станка с ЧПУ его производительность (при условии, что вся продукция является годной) определяется двумя факторами: длительностью Т рабочего цикла и числом деталей, изготавливаемых за цикл. Этот показатель получил название цикловая производительность Qц.

Как правило, станки с ЧПУ за рабочий цикл выдают одну деталь, и поэтому формулу цикловой производительности станка чаще всего записывают в виде

Qц = 1/T. (1)

Каждый рабочий цикл содержит: время tр рабочих ходов, когда проводится обработка заготовки (это производительные затраты времени); время tв несовмещенных вспомогательных ходов, когда процесс обработки прерывается (это непроизводительно затраченное время, хотя загрузка и зажим обеспечивают необходимые условия для обработки заготовки). Тогда мы можем записать:

Qц = 1/tр+ tв. (2)

Однако расчет цикловой производительности станка Qц характеризует лишь потенциальные возможности станка с ЧПУ по изготовлению деталей в условиях, когда он работает непрерывно, без простоев, и при этом вся выпущенная продукция является годной. В реальных условиях этого добиться невозможно. Поэтому формула производительности (2) должна учитывать простои станка с ЧПУ и вероятность появления иногда бракованных деталей.

Влияние простоев оборудования на его производительность определяют с учетом коэффициента использования или внецикловых потерь. Коэффициент использования ηис численно показывает, какую долю планового фонда времен θ станок с ЧПУ действительно функционирует и выдает детали. Например ηис=0,7 означает, что 70% времени, принятого за базу, станок работал, а 30% этого времени простаивал. По определению

ηис = θр/θ = θр/(θр+Σθп) = 1/(1+Σθп/θр), (3)

где θр и θп — соответственно суммарное время работы и простоя станка за общее время θ.

Очевидно, что тогда фактическая производительность станка равна цикловой производительности, умноженной на коэффициент использования:

Q = (1/(tр+tв))ηис. (4)

В большинстве случаев необходима расшифровка, почему величина ηис принимает те или иные значения, какие причины и виды простоев являются преобладающими.

Для станков с ЧПУ характерны:

- 1) собственные или технические простои Σθc, обусловленные техническими характеристиками самого станка (затраты времени на смену и регулирование инструмента, обнаружение и устранение отказов в работе, уборку и очистку станка, ремонт и профилактику и др.); они непосредственно связаны с технологическими процессами и конструкцией станка и его механизмов;

- 2) организационные простои Σθорг , обусловленные внешними факторами, которые, как правило, не связаны с технологическим процессом и конструкцией станков (отсутствие обрабатываемых заготовок, режущего инструмента, электроэнергии, несвоевременный приход и уход обслуживающих рабочих и др.). Они определяются уровнем производства, степенью того как загружены станки с ЧПУ в данных конкретных условиях;

- 3) простои Σθпер для переналадки станка с ЧПУ на изготовление новых деталей. Эти простои занимают промежуточное положение между предыдущими видами простоев, так как частота их определяется организационными факторами, а длительность — техническими.

Суммарные простои за произвольный период времени θ

Σθп =Σθс +Σθорг +Σθпер. (5)

Тогда имеем

ηис = θр/θ = 1/(1+1/θр(Σθс+Σθорг+θпер). (6)

Коэффициент использования можно выразить как произведение частных коэффициентов, отражающих влияние тех или иных видов простоев:

ηис = ηтех*ηпер*ηзагр, (7)

где ηтех — коэффициент технического использования, численно показывающий долю времени, в течение которого станок с ЧПУ при обеспечении всем необходимым работает:

ηтех = θр/θр+Σθс = 1/1+Σθс/θр. (8)

Например, ηтех = 0,8 означает, что в периоды, когда станок с ЧПУ обеспечен всем необходимым для изготовления деталей, он 80% времени работает, а 20% этого времени простаивает по техническим причинам (без учета переналадок).

Коэффициент переналадок ηпер показывает долю планового фонда времени, когда при условии обеспечения всем необходимым станок с ЧПУ может функционировать после его переналадки на изготовление другой детали:

ηпер = (θр+Σθс)/θр+Σθс+Σθпер, (9)

или имеем

ηпер = 1/1+(Σθпер/θp+Σθc). (10)

Например, ηпер = 0,9 означает, что в периоды, когда станок с ЧПУ имеет все организационные предпосылки для работы (есть заготовки, инструмент, электроэнергия и пр.), он 10% времени простаивает для переналадок для изготовления других деталей, а 90% времени может их обрабатывать с чередованием бесперебойной работы и технических простоев.

Коэффициент загрузки ηзагр показывает, какую долю планового фонда времени станок с ЧПУ обеспечен всем необходимым для работы, т.е. насколько он загружен в данных конкретных условиях производства. Например, ηзагр =0,9 означает, что 90% фонда времени станок имеет все необходимое для работы (есть заготовки, инструмент, рабочие на месте и т.д.), а в течение 10% времени чего-то не хватает:

ηзагр = (θ-Σθорг)/θ = 1-Σθорг/θ. (11)

Преимуществом расчета фактической производительности станка с помощью относительных коэффициентов ηис, ηтех, ηпер, ηзагр является наглядность и простота интерпретации численных значений. Если станок с ЧПУ, например, загружен согласно производственной программе на 90% (ηзагр = 0,9), кроме того, 10% оставшегося времени простаивает для переналадок (ηпер = 0,9) и в периоды обеспечения всем необходимым работает лишь 80% времени (ηтех = 0,8), то в итоге доля планового фонда времени, когда станок работает и изготавливает детали, составляет по формуле (7)

ηис = ηтех*ηпер*ηзагр = 0,8*0,9*0,9 = 0,65,

т.е. потенциальные возможности станка с ЧПУ используются на 65%.

Однако для углубленного анализа более употребительна оценка фактической производительности (с учетом простоев) через так называемые внецикловые потери (ΣB или Σtп):

ΣВ = Σθп/θр; Σtп = Σθп/Z,

где ΣB — внецикловые потери как простои, приходящиеся на единицу времени бесперебойной работы; Σtп — внецикловые потери как простои, приходящиеся на единицу изготовленной детали, мин/шт.; Σθп — простои станка с ЧПУ за некоторый произвольный период времени, мин; θр — суммарное непосредственное время работы станка с ЧПУ за тот же период, мин; Z — количество деталей, изготовленных за тот же период.Связь внецикловых потерь с коэффициентом использования была показана в формуле (6).

Тогда, подставляя значение ΣB, получаем

ηис = 1/1+ΣB. (12)

Выразим ηис через Σtп:

ηис = (θр/Z)/(θр/Z+Σθп/Z) = 1/(1+Σθп/Z)*(Z/θр)

Подставляем значение Σtп, получаем

ηис = 1/1+Σtп/T. (13)

Суммарные внецикловые потери в соответствии с классификацией простоев делятся на собственные, организационные и потери из-за переналадки:

ΣB =ΣBс +ΣBорг +ΣBпер; (14)

Σtп =Σtс +Σtорг +Σtпер. (15)

Качественные характеристики работы станков с ЧПУ учитываются в формулах расчета производительности станка с помощью безразмерного коэффициента γ выхода годных деталей, численно равного доле годных деталей, принятой ОТК. С учетом рабочего цикла, внецикловых потерь и безразмерных коэффициентов суточная производительность станков с ЧПУ (шт./сутки)

Q = (θγ/tр+tв+Σtс+Σtпер)*ηзагр, (16)

где θ — плановый фонд времени работы за сутки с учетом сменности работы.

Приведенные формулы являются базовыми при расчетах и анализе производительности станка как в процессе проектирования (ожидаемые значения), так и при эксплуатации (фактические значения).

Учитывая, что станки с ЧПУ применяются для изготовления деталей в условиях среднесерийного и мелкосерийного производства, когда обрабатываются небольшие партии заготовок разнообразных деталей, рекомендуется два основных метода расчета производительности станков:

- 1) по типовой детали–представителю. Из числа деталей, закрепленных за данным станков с ЧПУ, или тех, которые могут здесь изготавливаться, выделяется одна, которая принимается типовым представителем. Недостаток этого метода заключается в трудности достоверного подбора типового представителя, так как выбранная деталь может иметь среднюю длительность обработки, но не средние вспомогательные ходы или время переналадки;

- 2) по интегральным характеристикам комплекта деталей, закрепленных для изготовления на данном станке с ЧПУ.

Второй метод является более точным для условий работы станков с ЧПУ.

Анализируя формулу расчета фактической производительности станка с ЧПУ, можно отметить следующие пути повышения производительности:

- увеличение режима резания путем применения современных инструментов (сокращение tр);

- сокращение времени загрузки и зажима заготовки, разжима и съема готовой детали; времени смены режущего инструмента (поворота револьверной головки, смены инструмента автооператором); времени измерения и поднастройки режущего инструмента и др. (сокращение времени tв);

- сокращение организационных простоев Σθорг;

- сокращение времени на переналадку станка с ЧПУ на изготовление другой детали Σθпер;

- сокращение простоев станка с ЧПУ из-за его технических неполадок Σθс;

- увеличение планового фонда времени работы станка с ЧПУ;

- снижение количества бракованных деталей.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Производительность станка (машины) — важнейший технико-экономический показатель, характеризующий технический уровень оборудования и предопределяющий производственную мощность предприятия. Под производительностью станка понимают количество продукции (в натуральных либо условных единицах), произведенное данным станком в единицу времени. Производительность оборудования определяется его конструктивными особенностями, видом используемого инструмента, свойствами обрабатываемого материала, режимами обработки, принципиальными технологическими схемами обработки, уровнем автоматизации оборудования и многими другими факторами.

Различают три вида производительности: технологическую, цикловую и фактическую (эксплуатационную).

Технологическая производительность станка (иногда ее называют расчетной или теоретической) — производительность, вычисленная без учета потерь времени на вспомогательные операции, холостые ходы, простои оборудования И т. д.

Технологическая производительность штрипсовых распиловочных станков Птш м2/ч, вычисляется по формуле

где lmax — максимальная длина распиливаемого блока (ставки), м; vп —оптимальная скорость рабочей подачи, м/с; nmax — максимальное количество штрипсовых пил, устанавливаемых на станке, шт.

Технологическую производительность дисковых распиловочных станков Птд м2/ч, определяют подформуле:

где hmax — максимально допустимая глубина резания, м; vп — оптимальная скорость рабочей подачи при глубине резания hmax, м/с; nmax — максимальное количество дисковых пил, устанавливаемых на станке, шт.

Очевидно, что технологическая производительность распиловочного станка при распиловке разных видов камня будет также различной, поэтому для удобства сопоставления технического уровня различных типов оборудования часто пользуются понятием эталонного материала, в качестве которого обычно принимают хорошо изученный и широко распространенный камень, например коелгинcкий мрамор, янцевский гранит.

Технологическая производительность — идеализированный показатель, которого нельзя достичь на практике из-за неизбежных потерь рабочего времени. Тем не менее знание этого показателя важно для оценки технической возможности станка, а также для выявления резервов дальнейшего роста его фактической производительности.

Цикловая производительность станка (иногда ее называют конструктивной) — производительность, определяемая по продолжительности рабочего цикла без учета потерь времени на внецикловые операции. Таким образом, при расчете цикловой производительности учитывают только те потерн времени на вспомогательные операции, которые входят в рабочий цикл.

Цикловую производительность распиловочного станка Пц, м2/ч, находят по формуле

где Q — количество продукции (пиленых плит), произведенное за 1 рабочий цикл, м2; Tц — длительность рабочего цикла, мин;

где tp — время, затрачиваемое непосредственно на распиловку (запиливание, собственно распиловка, допиливание), мин; tвсп — время, затрачиваемое на вспомогательные операции рабочего цикла, мин.

К вспомогательным операциям относятся; при обслуживании штрипсовых станков — подготовка станка к работе, запуск станка, проверка натяжения пил. подрезка пил (для станков с неармированными пилами), расклинивание ставки, остановка станка, уборка рабочего и околостаночного пространства (некоторые операции, например комплектация ставки, разборка станки, не включаются в рабочий цикл, так как выполняются одновременно с основными операциями процесса распиловки); при обслуживании дисковых ортогональных станков — подготовкa станка к работе, планировка верхней грани блока, остановка станка, уборка рабочего и околостаночного пространства.

Для определения Q пользуются выражением:

где Hmax и lmax — соответственно максимальные высота b длина распиливаемых блоков (заготовок), м; n — максимальное количество пил, устанавливаемых на станке, шт.

Анализ формул показывает, что на цикловую производительность станка существенное влияние оказывает длительность рабочего цикла Тц. В структуре рабочего цикла на долю вспомогательных операций приходится в среднем от 10 до 30 % (в том числе при обслуживании штрипсовых станков с неармированными пилами — 12,3%, алмазно-штрипсовых — 25,6%, дисковых ортогональных по граниту — 21,4%). Это свидетельствует о наличии существенного резерва для роста производительности распилочных станков, так как сокращая длительность вспомогательных операций можно уменьшить общее время рабочего цикла и тем самым в обратной пропорции увеличить цикловую производительность.

Отношение цикловой производительности станка к его технологической производительности называют коэффициентом производительности nп:nu = Пц/Пт.

Коэффициент nп характеризует степень непрерывности процесса и использования станка по времени.

Фактическая (эксплуатационная) производительность станка — производительность, определяемая количеством продукции, произведенной в единицу времени, с учетом всех потерь времени и сырья. Фактическая производительность распиловочного стайка Пф, м2/ч, может быть определена делением количества продукции (пиленых плит), выпущенной за определенный календарный отрезок времени на суммарное рабочее время на этом отрезке:

где Aг — количество паленых плит, произведенных станком и течение года, м2; Ф — годовой фонд рабочего времена (с учетом режима работы), ч.

Фактическая производительность значительно ниже цикловой не только из-за цикловых, но и внецикловых потерь времени, связанных с заменой и регулировкой отдельных механизмов, переналадкой станка, техническим обслуживанием рабочего места, организационным обслуживанием, перерывами па отдых и т. д. Внецикловые потерн времени как бы удлиняют рабочий цикл стайка, снижая тем самым ею цикловую производительность. Коэффициент снижения производительности станка из-за внецикловых потерь nп, называют также коэффициентом использования оборудовании по времени. Нормативное значение этого показателя при двухсменном режиме работы равно 0,9, при трехсменном — 0,85.

Нa фактическую производительность также влияет качество блочного сырья. При распиловке недостаточно монолитных горных пород выход продукции сокращается, что приводит к снижению производительности станка. Коэффициент снижения производительности из-за потерь сырья называют расходным коэффициентом Kp. Его ориентировочные значения зависят от способа распиловки и вида распиливаемого камня (табл. 12).

Кроме того, на производительности распилочного станка отрицательно сказываются незначительные размеры блока (заготовки) или некратность его размеров рабочим габаритам станка, что обусловливает низкий коэффициент заполнения Kз. Приблизительно можно считать, что производительность распиловочного ставка прямо пропорциональна коэффициенту заполнения его рабочих габаритов, поэтому уменьшение Ka приводит к соответствующему снижению производительности станка. Обычно Kз = 0,3…0,8.

Таким образом, фактическую производительность распиловочного стайка можно вычислить по его цикловой производительности с учетом понижающих коэффициентов:

Сравнительные данные по всем трем рассмотренным видам производительности различных распиловочных станков приведены в табл. 13.

Данные табл. 13 свидетельствуют о том. что значения фактической производительности для разных видов станков в 2—4 раза ниже цикловой производительности и в 5—8 раз ниже технологической производительности. Из этого можно сделать вывод о существовании значительных резервов повышения производительности камнераспиловочного оборудовании. Практический опыт передовых предприятий, а также опытно-экспериментальные и конструкторские работы последних лет позволяют наметить основные направления повышения производительности распиловочных станков.

Прежде всего это совершенствование конструкции распиловочного оборудования. Интенсификация рабочих параметров станков обеспечивается увеличением жесткости основных узлов, расширением диапазона регулирования скоростей резания и подачи, повышением уровня автоматизации. Для сокращения времени рабочего цикла станка путем снижения длительности вспомогательных операций либо их совмещения по времени с основными операциями станки оборудуют средствами механизации (съем никами-укладчиками, механизированными станочными тележками н т. п.). Дисковые станки с этой же целью оснащают конвейерным механизмом подачи блоков-заготовок (вместо стола). Повысить производительность штрипсовых распиловочных станков можно в результате увеличения рабочих габаритов станков, мощности привода, числа одновременно устанавливаемых пил.

Существенное влияние на производительность станков оказывает их работоспособность и долговечность, поэтому при создании нового камнераспиловочного оборудования большое внимание должно уделяться эксплуатационной надежности отдельных деталей и узлов, что достигается выбором рациональных конструктивных, кинематических и компоновочных схем, применением в конструкции станков высококачественных материалов, унификацией узлов и деталей, созданием совершенных систем смазки подвижных частей, обеспечением надежной защиты узлов и деталей от поды, шлама и т.д.

Мероприятия по повышению производительности камнераспиловочных станков в процессе их эксплуатации не менее важны, чем при конструировании и изготовлении оборудования. Анализ показываем, что и здесь имеются значительные резервы для существенного роста производительности станочного парка. Для этого необходимо: четкое соблюдение рациональной технологии распиловки и требований технической эксплуатации станка; научная организация труда распиловщиков камня; рациональные подбор блоков и комплектация ставок, обеспечивающие максимальное заполнение рабочих габаритов станка (коэффициент заполнения— не ниже 0,75) к исключение распиловки трещиноватого камня; правильная организация ремонтно-профилактических работ и т. д.