Для того чтобы

облегчить извлечение модели из формы,

вертикальные стенки модели делают

наклонными. Формовочный уклон, согласно

ГОСТ 3212-92, для высоты модели 130 мм назначаем

2 мм или 0°30´.

5.3.Расчет радиусов галтелей

Галтели между

двумя сопрягаемыми стенками отливки

назначают для того, чтобы предотвратить

образование трещин в местах сопряжения

и облегчить извлечение модели без

разрушения формы.

Радиус галтелей

рассчитывается по формуле:

где А и В — толщина

сопрягаемых стенок, мм

Примем R=10

мм.

5.4. Расчет прибыли

Для создания

условий направленной кристаллизации,

предотвращения образования усадочных

дефектов в отдельных частях отливки

устанавливают прибыли. В данном случае

имеется два тепловых узла кольцевой

формы. Для компенсации усадки в этих

узлах выбираем закрытую и секторную

прибыли.

Выбираем закрытую

куполообразную прибыль исходя из того,

что:

-

питаемый

узел в виде вертикально расположенного

полого цилиндра; -

удобство

формовки; -

меньше

теплоотвод в сторону окружающей среды

Для

нахождения объёма прибыли воспользуемся

методом Й.Прижбыла.

Объем

прибыли находится по формуле:

где β – коэффициент

экономичности прибыли, равный отношению

объема усадочной раковины

β – для отливок

из чугуна при использовании закрытых

прибылей принимаем равным 0,09;

— суммарная

относительная объёмная усадка сплава,

зависящая от температуры заливки

(Тзал=1280оС).

Ее значение при выполнении расчетов

можно определить по следующей зависимости:

+ 0,00016 ∙ ∆T,

где

∆T

– перегрев сплава над температурой

ликвидуса Тл;

Для

данной отливки ∆T

= 600 С;

+ 0,00016 ∙ 60 = 0,0396;

Определим

объем питаемого узла (Vп.у),

который рассчитывается по формуле.:

где: R

– радиус

окружности

вписанной

в узел, см;

r

— радиус внутренней полости цилиндра

h

– высота питаемого узла, см.

Vп.у.1

= 3,14∙1202∙105

– 3,14∙552∙105.=370337

мм3

= 0,003 м3

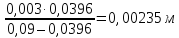

Зная

все величины, найдем объем прибыли:

Vпр1

=

Найдем

высоту прибыли по формуле:

Hпр

=

Hпр1

=

Объем

питаемого узла для второй прибыли:

3,14∙2152∙80

– 3,14∙1702∙80

= 4352040

мм3

=0,004 м3

Зная

все величины, найдем объем прибыли:

Vпр2

=

Для

удобства отделения прибыли, прибыль

разделим на 4 сектора:

Vp

=

гдеVp

= объем

одного сектора прибыли

Vр=

м3.

Зная

площадь основания сектора и объём найдем

его высоту

Hпр2=

5.5 Конструирование стержней

Литейными стержнями

называют элементы литейной формы,

изготавливаемые отдельно от полуформ

по специальной оснастке и предназначенные

для получения в отливке отверстий и

полостей, которые не могут быть получены

от модели. Стержни устанавливают в форму

после сушки, чтобы увеличить их прочность

и уменьшить газотворность.

Точность фиксации

стержня в форме обеспечивается размерами

и конфигурацией его знаковых частей,

которые назначают по ГОСТ 3606-80 с учетом

размеров стержня, способа формовки и

его положения в форме.

Стержень №1

Стержень №1

относится к четвертому классу. Это

стержень простой конфигурации, образующий

в отливках обрабатываемую внешнюю

поверхность, к чистоте поверхности

отливок предъявляются особые требования.

Размеры знаков стержня, их формовочные

уклоны соответствуют ГОСТ 3606-80. Стержень

в форме располагается вертикально.

Выбираем длину

вертикального знака, в зависимости от

размеров сечения стержня. Так как высота

стержня 130 мм, а его средний диаметр 110

мм, то длина знака 35 мм.

Формовочный уклон

этого знака при его длине 35 мм равен

α=4о.

Зазор

между знаковыми поверхностями формы и

стержня при длине 35 мм S1

= 0,6 мм, S2

= 0,8 мм.

Стержень №2

Стержень №2 в

количестве 6 штук относится к третьему

классу.

Это наружные и внутренние стержни

средней и несложной формы, образующие

ответственные необрабатываемые

поверхности отливок. Размеры

знаков стержня, их формовочные уклоны

соответствуют ГОСТ 3606-80. Стержень в

форме располагается вертикально.

Выбираем длину

вертикального знака, в зависимости от

размеров сечения стержня. Так как высота

стержня 80 мм, а его средний диаметр 40

мм, то длина для нижнего вертикального

знака 30 мм, а для верхнего вертикального

знака 15 мм.

Формовочный уклон

нижнего знака при его длине 30 мм равен

α=6о.

Зазор

между знаковыми поверхностями формы и

стержня при длине 30 мм S1

= 0,6 мм, S2

= 0,7 мм.

Формовочный уклон

верхнего знака при его длине 15 мм равен

α=6о.

Зазор

между знаковыми поверхностями формы и

стержня при длине 15 мм S1

= 0,4 мм, S2

= 0,7 мм.

Размеры конструктивных элементов

- Подробности

- Категория: Инженерная графика

Автор видеоурока: к.пед.н., доцент кафедры ИГиСАПР Кайгородцева Н.В.

ФОРМА ДЕТАЛИ И ЕЕ ЭЛЕМЕНТЫ

Конструирование деталей машин является сложным творческим процессом, сопровождающимся решением ряда задач; в частности, обеспечение прочности и износоустойчивости детали, технологичности, наименьшей массы и т. п.

Решение этих задач во многом зависит от придания детали рациональных геометрических форм. Какую бы сложную форму ни имела деталь, конструктор выполняет ее как совокупность простейших геометрических тел или их частей.

Форма детали определяет технологический процесс ее изготовления; например, если сконструировать деталь несимметричной формы (рис. 329, а), то изготовить ее на металлорежущем станке сложнее, чем симметричную (рис. 329, б).

Пример анализа формы детали дан на рис. 330. Деталь состоит из следующих элементов:

1) часть шестигранной призмы с отверстием;

2) параллелепипед с отверстиями;

3) часть полого цилиндра;

4) цилиндр полый;

5) конус с цилиндрическим отверстием;

6) восьмиугольная призма;

7) параллелепипед с отверстием;

Рис. 331 дает представление о наиболее часто встречающихся элементах деталей и их наименованиях.

Лыска

— это плоский срез с поверхности детали цилиндрической, конической или сферической формы, расположенный параллельно оси.

Односторонние лыски применяют для предохранения режущего инструмента от поломки при соприкосновении с криволинейной поверхностью детали, а также для ее плотного соединения с плоскостью другой детали.

Двухсторонние лыски располагаются равноудалено от оси и параллельно друг другу. Они предназначены для захвата и удержания детали от вращения или наоборот для поворота детали, например, с помощью ключа. Лыски могут находиться на краю или в любой другой части детали.

Если четыре равноотстоящие от оси лыски расположены перпендикулярно друг к другу, то в сечении они образуют квадрат. Так как размеры диаметра вала и сторон выполненного на нем квадрата задают целыми числами, то возможны два варианта изображения.

Фаской

называется срезанная под углом кромка детали. Срез материала осуществляется плоскостью или конической поверхностью. Фаски облегчают соединение деталей центрируя их во время сборки.

Уклон

На ряде изделий, чаще всего изготавливаемых литьем или прокатом, некоторые плоские поверхности располагаются под небольшом углом друг к другу. В этом случае значение угла наклона задается не так, как у фасок, а величиной уклона. Уклоном называется тангенс угла наклона между двумя плоскостями, выраженный в виде простой правильной дроби или в процентах.

Для построения на чертеже уклона, например 1:10 достаточно построить прямоугольный треугольник с катетами 1 и 10 выбранных единиц длины. Тогда, по определению тангенса, гипотенуза будет составлять с прилежащим к углу катетом искомый уклон .

Конусность

Конусностью называется отношение диаметра окружности основания прямого конуса к его высоте или отношение разности диаметров двух поперечных сечений конуса к расстоянию между ними. Конусность является типовым элементом. На чертежах конусность показывается знаком ◄ , острый угол которого должен быть направлен в сторону вершины конуса. Рядом со знаком указывают отношение, например, 1:3, 1:4, 1:5,…, 1:500 в соответствии с ГОСТ 8593-81. Обозначение конусности может находиться либо внутри изображения конической поверхности, либо на полке линии-выноски, которая проводится параллельно изображению оси конуса.

Для построение конусности на чертеже, например 1:10, достаточно построить изображение конуса с основанием равным 1 и высотой 10 выбранных единиц длины. Тогда образующие конуса будут иметь наклон к оси, соответствующий заданной конусности.

Скругления, галтели

Скругление — это плавный переход от одной поверхности детали к другой по указанному радиусу. При этом образуется переходная поверхность являющаяся частью цилиндра или тора касательного к сопрягаемым поверхностям. Поэтому центр радиуса скругления в конструктивных элементах, как правило, не указывают. Скругления предназначены для удаления острых кромок, облегчения сборки, придания эстетического вида.

Галтелью называется скругление угла перехода с одного диаметра на другой на деталях цилиндрической или конической формы. Галтели предупреждают возникновение трещин в местах сопряжений, вследствие концентрации напряжений. Размер радиуса галтелей может быть указан, в зависимости от необходимости, над размерной стрелкой или на полке-выноске, как показано на рисунке . Близко расположенные размеры одинаковых радиусов допускается проставлять на одной полке, как это показано там же на выносных элементах.

Если радиусы скруглений на всем чертеже одинаковы или какой либо радиус является преобладающим, то вместо нанесения размеров этих радиусов на изображении рекомендуется в технических требованиях делать запись по типу: «Радиусы скруглений 3 мм» или «Не указанные радиусы 5 мм».

Канавки, проточки

Канавка — это протяженное углубление на поверхности детали различной траектории и, как правило, простого поперечного сечения. Канавки предназначены для разделения поверхностей с разной характеристикой обработки, для выхода режущего инструмента при изготовлении детали или для обеспечения определенных условий при сборке и эксплуатации. Канавки используют для подвода, распределения и удержания смазки. Некоторые канавки предназначены для фиксации уплотнений различной формы (рисунок 9 б, в). Траектория канавки может быть самой разной: по прямой, по кольцу, по винтовой линии и др.

Кольцевая канавка выполненная на внешней цилиндрической или конической поверхности называется проточкой.

Пазы, прорези, шлицы

Пазом называется канавка с прямолинейной траекторией. Формы поперечного сечения пазов могут быть довольно сложными. Пазы служат для подвижного соединения деталей друг с другом. На рисунке «а» показан Т-образный паз, а на рисунке «б» — паз под названием «ласточкин хвост».

Прорезью называется узкая канавка прорезающая насквозь стенку детали. На рисунке показаны примеры изображения некоторых деталей с прорезями.

Шлицем называется прорезь на головке винта, в которую вставляется конец отвертки при ввертывании и вывертывании винта. Шлицы выполняют также на шлицевых гайках, вращение которых производят соответствующими ключами. На рисунке показаны изображения крепежных деталей со шлицами. На шлицах указывают их ширину b и глубину h.

Бобышки

Бобышкой называется выступ на поверхности литой детали, предназначенный для создания опорной плоскости под крепежные детали. Опорную плоскость бобышки можно обрабатывать не затрагивая всю остальную поверхность детали. На рисунке показаны различные варианты бобышек.

Буртики, шипы

Буртиком называется узкий выступ идущий по краю детали. Буртики предназначены для упора или ограничения перемещения одной детали относительно другой.

Для цилиндрических деталей высота буртика определяется разностью диаметров и размер их высоты самостоятельно не дается, т.к. линейные размеры до криволинейных поверхностей могут быть только справочными.

Буртики, показанные на рисунке , предназначены для предотвращения разрушения краев детали.

На этом же рисунке представлены также выступы на литой детали (муфте), заменяющие гранную поверхность для захвата ключа.

Шипом называется небольшой выступ на поверхности детали. Обычно шипы входят в пазы другой детали позиционируя их и образуют подвижное или неподвижное соединение. На рисунке показаны такие детали.

Это достигается уменьшением радиуса галтели с помощью углублений в стенках отливки (рис. 4.55, б) смещением одной стенки (рис, 4.55, г) если это невозможно, то следует предусмотреть отверстие (рис. 4.55, д). [c.175]

Канавки, фаски, радиусы галтелей на Валах [c.323]

При высокой напряженности вала переходную поверхность выполняют галтелью постоянного радиуса (рис. 7.54). Радиус галтели принимают меньше координаты фаски г кольца подшипника [c.139]

В местах пониженной усталостной прочности нежелательно вьшолнение канавок для выхода инструмента (шлифовального камня, плашки и др.). Вместо канавок сопряжение соседних участков вала следует оформлять в виде галтели (рис. 10.12, а), как можно более плавным. Где возможно, следует увеличить радиус галтели. В особых случаях галтели выполняют эллиптическими с размерами [c.163]

Коленчатые валы автотракторных двигателей изготовляют из углеродистых и легированных сталей или из высокопрочных чугунов, модифицированных магнием, из никелемолибденовых чугунов и др. Литые валы обычно полые, имеют несколько увеличенные диаметры коренных и шатунных шеек, большую толщину щек и радиусы галтелей. Литые валы имеют меньшую прочность при изгибе, чем кованые. Внутренние полости литых валов обычно бочкообразные, благодаря чему уменьшается неравномерность толщины тела в разных сечениях вала и повышается плотность отливки. [c.376]

По данным предыдущей задачи проверить прочность цапфы поперечины. Радиус галтели в месте перехода цапфы в тело поперечины выбрать самостоятельно. [c.20]

Указание. Радиусы галтелей во всех рассматриваемых сечениях принимать равными 0,05d, где d — меньший из диаметров вала, сопрягаемых галтелью. [c.214]

Примечания 1. Радиусы галтелей под головкой приведены по ГОСТ 24670 -81 2 Варианты исполнения головки устанавливает изготовитель. [c.414]

Утолщение стенки должно быть постепенным, чтобы не получалось ослабленных мест или большого скопления металла (черт. 303). При пересечении стенок одинаковой толщины радиусы галтелей наружной и внутренней поверхностей проводятся из одного центра (черт. 304). В большинстве случаев внутренние поверхности ли- [c.141]

Случай 1. Сопряжение двух плоских стенок иод утлом 90 (рис. 42, ). Выигрыш от увеличения радиуса галтели. характеризуется легко выводимым соотношение . [c.118]

Если ступенька используется для упора насадной детали и имеет плоский участок /г, то макси.мальный радиус галтели [c.330]

Для определения максимального технологически допустимого радиуса галтелей во внутренних полостях можно пользоваться ориентировочным соотношением = 0,5 (D + 0,7J), где Dn d — соответственно наибольший и наименьший диаметры отверстия. [c.334]

Полное смыкание кромок- обеспечивает фигурный вырез по виду б. Разрез отодвигают от стенки уголка на расстояние х, несколько превышающее радиус галтели между внутренними стенками уголка, что облегчает вырезку и увеличивает прочность соединения. [c.191]

Назовем Ь/Н относительной шириной профиля и г/Я — относительным радиусом галтели и введе.м обозначения Ь/Н = п г/Н = pf]. [c.260]

Для впадин со стандартным радиусом галтели (г = 0,2т) [c.266]

Принимая расстояние между се ментами 6 мм и радиус галтелей на выходе н входе в сегмент У = 2 мм, получаем суммарный промежуток между сегментами ш = 6 + 4 = 10 мм. По формуле (160) находим [c.442]

Посадочную поверхность (вид э/с) обычно доводят лишь до галтели подшипника (I Ь — Я, где Я — радиус галтели). На втулке делают фаску под углом 45° для перекрытия ступеньки и и обличения монтажа втулки на вал. Поднутрение втулки кольцевой выточкой п (вид з) обеспечивает более уверенную затяжку и не налагает жестких ограничений на длину посадочной поверхности. [c.481]

В связи с резким изменением поперечного сечения стержня возникает концентрация напряжений. Так как закаленная сталь чувствительна к ней, то проверку прочности нужно проводить по наибольшим местным напряжениям. Чтобы найти эти напряжения, нужно знать коэффициент концентрации напряжений. Последний зависит от отношения радиуса галтели к меньшему диаметру стерж- [c.124]

Решить предыдущую задачу в предположении, что радиус галтели равен 20 мм. Величину масштабного коэффициента определить по кривой / фиг. 629 (см. предыдущую задачу), так как действительный коэффициент концентрации напряжений весьма мало отличается от единицы. Ответ. 393 кгм. [c.322]

Определить величину радиуса галтели г для круглого сту- пенчатого вала диаметром 80 мм (см. рисунок), скручиваемого мо- [c.322]

Конструктивные меры борьбы с усталостным разрушением сводятся к приданию деталям таких форм, при которых обеспечивается наименьшая концентрация напряжений. Для валов, например, основными концентраторами являются галтели, шпоночные канавки, шлицы, отверстия, прессовые посадки. Поэтому здесь применяются такие меры, как I) увеличение радиуса галтели (переход от меньшего диаметра к большему не по дуге окружности, а по дуге эллипса галтель с поднутрением) 2) уменьшение разности в жесткостях смежных участков вала 3) замена шпоночных соединений шлицевыми 4) применение в прессовых соединениях разгрузочных канавок на валу и в ступице колеса. [c.59]

Галтели 5 (рис. 4.7, б) — скруглеиня внутренних углов поверхностей модели. Галтели облегчают извлечение модели из формы, предотвращают появление трещин и усадочных раковин в отливке. Радиус галтели R принимают от 1/5 до 1/3 средней арифметической толщины стенок, образующих угол модели. [c.129]

Деталь, устанавливаемую на цилиндрический конец вала, доводят до упора в буртик. Высота буртика /5 2/ где / размер (мм) фаски детали, который принимают в зависимости от радиуса галтели г (мм) но табл. 12.2. В валах, диаметры которых определяются условиями жесткости (валы редукторов, коробки передач), а также на концевых участках валов, на которых изгибающие моменты невелики, вынол- [c.198]

Для иовы1иения технологичности конструкции радиусы галтелей и размеры ф )сок на одном валу желательно нрнннмать одинаковыми. Ширину канавок для выхода инструмента также нужно принимать одинаковой. 1 слн на валу предусмотрено несколько шпоночных пазов, то для удобства фрезерова- [c.142]

Для повышения технологичности радиусы галтелей, размеры фасок и канавок для выхода инструмента на одном валу желательно принимать одинаковыми. Если на валу предусмотрено несколько шпоночных пазов, то для удобства фрезерования их располагают на одной образующей и выполняют одной ширины, выбранной по меньшему диаметру вала (рис. 10.11). Для уменьшения номенклатуры шлицевых фрез, сокрашения времени на их переетановку размеры шлицев на разных участках вала принимают одинаковыми. [c.163]

Для сокращения номенклатуры реж)1цего инструмента радиусы галтелей на разных участках вала дела1этся одинаковыми. В тяжело нагруженных валах и осях для уменьшения концентрации напряжений изготовляют галтели перемен ого радиуса. [c.62]

Конструкция вала (см. рис. 12.1). Диаметры вала под зубчатыми колесами приняты d = d = d» = 40 мм. При переходе от этих диаметров к средней части вала (большего диаметра), учитывая рекомендации [9. с. 211], принимаем / =2 мм. Причем катет с фаски в отверстии ступицы должен быть больше радиуса галтели (с>г). Принимаем с = 3 мм. что обеспечивает плотное ирилега]ше ступицы к буртику. Намечаем диаметр средней части вала d2 = d,+2(3+i,5 + -fO,5) =40+10 = 50 мм. Здесь принято с = 3 мм в месте перехода диаметров di к rfa», ширина кольцевой опорной п.тощадки для ступн11ы—1,5 мм. Катет фаски вала — 0,5 мм. Диаметры иод подшипники предварительно намечены 3 = 30 мм. [c.295]

Концентрация напряжений падает с уменьшением перепада диаметров II увеличением относительното радиуса галтели р = Rji (рис. 201). Достаточно низкие значения эффективного коэффициента концентрации напряжений (kj = 1,5) получаются при р = 0,05 0,08 для малых перепадов и [c.330]

Радиус галтели определяется положением точки крепления резцедержателя. По конструкции поворотного механизма выгодно, когда ось резцедержателя расположена в центре борштанги, т. е. когда галтель образована с([)ерой с цертром по оси вала. Такая форма обеспечивает достаточно плавный переход от одного диаметра отверстия к другому. Более плавный переход можно обеспечить смещением точки крепления резцедержателя с оси вала (рис. 207, с). [c.334]

Приняв в формуле (228) Pi = хц, получаем для таких практически безызгибных резьб относительный радиус галтели в резьбе гайки [c.529]

Для определения концентрации напряжений воспользуемся диаграммой (рис. 279), изображающей эффективный коэффициент концентрации напряжений для прнзматвческоГо стержня из прочной стали по осредненным данным ряда авторов в зависимости ог р = г/Ь. Принятое обозначение р// = у/Н связано с величиной соотношением рд = иру Как видно Из выражений (22) и (24), напряжения изгиба и смятия определяются только относительной шириной шлица и и относительным радиусом галтели р /. Число шлицев и абсолютные их размеры не имеют значения. Соединения с малым числом крупных шлицев и с большим числом мелких шлицев (рис. 280,д) равнопрочны, если профили шлицев геометрически подобны. [c.261]

Буртики с поднутряющей канавкой для выхода шлифовального круга (виды а, 6) применяют в малонагруженных валах. В циклически нагруженных валах для повышения выносливости цилиндрическую поверхность вала соединяют с буртиком галтелью (вид в). Радиус галтели из условия ПЛОТНО о прилегания торца обоймы к буртику должен быть не более 0,8 Л, 1де Я— радиус галтели (или катет фаски) обоймы подшипника [обычно равный 0,05 (О — d), где Б и — наружный и внутренний диаметры подшипника]. [c.481]

Необходимо иметь в виду, что не всегда наиболее нагруженные сечеппя по статическим напряжениям совпадают с сечениями, в которых появляются максимальные усталостные напряжения. Здесь зр ачптельное влияние оказывает концентрация напряжений в местах изменения форм тел, поэтому наибольшие усталостные напряжения могут возникнуть в сечениях, где приведенный момент меррьше максимального. В этой связи для повышения усталостной прочности валов и осей необходимо принимать минимальную разность диаметров смежных участков, увеличивать радиусы галтелей, избегать применения резьбы для крепления деталей на участках опасных сечений п стремиться к наименьшей шероховатости обработки даже свободных поверхностей на валах и осях. [c.424]

Желательно, чтобы радиус закругления в сильнонапряженных валах был больше или равен 0,Ы. Однако это условие далеко не всегда можно выдержать, так как при этом увеличиваются осевые размеры. При высокой напряженности вала возможно осевое базирование деталей по самой переходной поверхности, но это исполнение весьма трудно в технологическом отношении. Когда радиус галтели сильно ограничивается радиусом закругления кромок насаживаемых деталей, ставят проставочные кольца (рис. 16.6, в). [c.320]

Рассматриваются два варианта посадки роликового. подшипника, а — без дистанци-онного кольца и радиус галтели г = мм б — между внутренним кольцом подшипника и запле-чиком установлено дистанционное кольцо и радиус галтели г = 8 мм. Какой вариант обеспечивает большую долговечность соединения при действии переменных напряжений [c.225]

Галтели (скругления внутренних углов) назначают для получения плавного перехода в сопрягаемых стенках. Они предупреждают осыпание формовочной смеси при извлечении модели и способствуют предупреждению дополнительных напряжений в отливке.

Радиус галтели R рассчитывают по соотношению:

R, ( 1)

где а и b — толщина сопрягаемых стенок отливки, мм;

с — коэффициент, принимаемый равным :

с = при ) <50 мм,

с = при )>50 мм.

Чтобы определить толщину сопрягаемой стенки а, необходимо к стенке шириной 10мм прибавить припуск величиной 2мм.

а = 10+2 = 12мм;

Чтобы определить толщину сопрягаемой стенки b, необходимо из диаметра величиной 20мм вычесть диаметр отверстия, равный 10мм и разделить на 2( поскольку таких стенок у нас две):

b = )=5мм;

Коэффициент с принимаем равным , поскольку:

== 8,5мм50 мм;

Таким образом получаем, что радиус галтели R1 равен :

R = =2,8 мм.

Определение размеров стержня

Внутренние полости в отливках получают с помощью стержней . В зависимости от положения в литейной форме стержни бывают горизонтальные и вертикальные

Рис. 2 — Знаковые части стержня и их размеры

У стержней имеется знаковая часть, которая служит для установки и точной фиксации стержня в полости литейной формы. В литейной форме имеются специальные углубления, образуемые стержневыми знаками модели.

Конфигурацию знаковых частей стержня и их размеры определяют в соответствии с ГОСТ 3212-92. Знаки горизонтальных стержней выполняют цилиндрическими, знаки вертикальных стержней — коническими.

Высоту верхних стержневых знаков hв вертикальных стержней выбирают в зависимости от высоты нижних знаков hн в соответствии с рядом:

Таблица 3

|

hн |

20 |

25 |

30 |

34 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

|

hв |

15 |

15 |

20 |

20 |

25 |

30 |

35 |

40 |

50 |

55 |

60 |

65 |

70 |

Таблица 4 Высота нижних вертикальных знаков

|

D,мм |

Высота знака hн , мм (не более) при длине стержня L |

|||||

50 |

50-150 |

150-300 |

300-500 |

500-700 |

700 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Продолжение таблицы 4

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

25 |

20 |

25 |

— |

— |

— |

— |

|

26-50 |

20 |

40 |

60 |

70 |

— |

|

|

51-100 |

25 |

35 |

50 |

70 |

100 |

120 |

|

101-200 |

30 |

30 |

40 |

60 |

90 |

110 |

|

201-300 |

35 |

35 |

40 |

50 |

80 |

100 |

С целью облегчения сборки формы и повышения ее точности стержневые знаки делают с уклонами

Таблица 5 Уклоны стержневых знаков

|

Высота знака hн или hв , мм или длина знака l, мм |

Уклон , градусы (рис.2) для знаков |

|||

|

вертикальных |

горизонтальных |

|||

20 |

10 |

15 |

10 |

3 |

|

521-50 |

7 |

10 |

7 |

130′ |

|

51-100 |

6 |

8 |

6 |

1 |

|

101-200 |

5 |

6 |

5 |

045′ |

Знаковые части стержня, выступающие за контуры отливки, показывают сплошной линией на чертеже. Сам стержень вместе со знаковыми частями обозначаются штриховкой по всему контуру.

Для нашего варианта стержень не используется.

Галтелью называется скругление внутреннего угла между поверхностями модели или детали, а наружного — закругление.

Литые детали конструируют таким образом, чтобы переход от одной толщины стенки к другой (сопряжение) был плавным, а угол не был острым (рис. 117).

Галтели улучшают качество отливок, способствуют равномерному охлаждению отливки, исключают прилипание формовочной массы в углах при вынимании модели и т. д. В деревянных моделях и стержневых ящиках размеры радиусов галтелей выполняют от 5 мм и выше.

Практически радиусы галтелей принимают от 1/5 до 1/3 среднего арифметического значения толщины стенок. Например, при толщине одной стенки a = 28 мм и другой b = 20 мм радиус галтели R будет определен по формуле

В случае необходимости по конструктивным или технологическим соображениям может быть принят другой радиус другого размера.

Галтели в деревянных моделях и стержневых ящиках выполняют несколькими способами:

готовые деревянные галтели вклеивают в углы моделей. Этот способ применяют для моделей 1-го и 2-го классов прочности с прямолинейными неразъемными углами и для моделей 3-го класса прочности при радиусе более 10 мм (рис. 118, а);

деревянные брусочки со стороной, на 3—5 мм превышающей радиус галтели, врезают в отъемные части модели и разъемные углы стержневых ящиков (рис. 118,6);

галтели выполняют непосредственно в теле модели (рис. 118, в);

галтели выполняют масляной замазкой (рис. 118, г) при помощи галтельника (рис. 118, е) или полукруглой стамески. Наконечники у галтельников могут быть сменными и иметь различные радиусы;

на крупных моделях 2-го и 3-го классов прочности галтели радиусом более 8—10 мм выполняют при помощи маяков, устанавливаемых на расстоянии 800—1000 мм друг от друга (рис. 118, д).

На зарубежных заводах галтели делают также из искусственной кожи, которую вклеивают в углы любого контура в соответствии с требуемыми размерами радиуса.

Рис. 118. Выполнение галтелей в моделях и стержневых ящиках:

а — вклеиванием, б — врезанием, в — изготовлением в теле, г — замазкой, д — вклейкой частей галтелей (маяков), е — галтельник для подмазки галтелей