Как рассчитать отвод своими руками

Для ремонта трубопроводов часто необходима замена отвода. Для его изготовления в условиях мастерской необходимо знать его характеристики:

- D — диаметр отвода (равен наружному диаметру соединяемых труб).

- R — радиус отвода (определяется специалистом-проектантом, исходя из местных условий).

- Y — угол отвода (определяется специалистом-проектантом, исходя из местных условий).

- N — количество элементов отвода (крайние включительно). Определяет плавность изменения направления.

Если известен только развёрнутый угол между трубами α > 90°, то Y = 180 — α.

Если эти данные Вам предоставят, делаем отвод по чертежам. Если каких-либо данных нет — делаем копию отвода.

Как сделать сварной отвод по чертежам?

Cварные отводы , состоящие из звеньев и стаканов изготавливаются из труб или из листового материала, которые предварительно размечаются, с тем чтобы определить линии сопряжений, по которым элементы обрезаются, затем стыкуются и свариваются.

Изготовление шаблона и разметка по нему производятся следующим образом: на листе бумаги, картона, паронита или толи вычерчивают развертку всего элемента фасонной части или его конца с линией сопряжения. Затем развертка обрезается ножницами, образуя шаблон, который накладывается на размечаемую трубу и обводится мелом; по мелу вырезается нужный элемент или его часть.

Предлагаемая нами таблица Excel позволяет получить размеры для построения шаблона (развёртки) для изготовления элементов отвода с любыми . характеристиками.

Введите в жёлтые ячейки таблицы характеристики отвода, длину отрезков на оси X и вы мгновенно получите ординаты и абсциссы точек построения.

Перенесите эти точки на паронит или картон и плавно соедините их между собой.

Вы получили лекало крайнего полузвена отвода.

Зеркально отображаем развёртку крайнего полузвена относительно горизонтальной оси и получаем всем известную «рыбку». С её помощью размечают средние элементы отвода.

Правильно изготовленное лекало, свёрнутое кольцом и уложенное на плоскость не имеет зазоров.

При разметке звеньев необходимо иметь в виду следующее:

1. Число звеньев n , ширина шейки b , радиус отвода R должны соответствовать техническим условиям и месту, куда устанавливается фасонная часть. Так, например, «Технические условия на производство и приемку работ по устройству газовых сетей городов, населенных пунктов и промышленных предприятий» СН 117-60, пункт 159, предусматривают, что радиусы сварных отводов должны быть не менее одного диаметра. В «Технических условиях на производство и приемку работ по устройству тепловых сетей» СН 108-60, пункт 125в, указывается, что радиусы сварных отводов должны быть не менее 1,5 диаметров. Теми же ТУ СН 108-60, пункт 126, предусмотрено, что ширина шейки b должна быть не менее 50 мм.

2. При пользовании предложенными методами разметки не должно получаться отходов или неиспользованных труб. При вырезке звеньев из листового материала в целях рационального его использования разметку звеньев следует производить так, чтобы они располагались на листе, как указано на рис. 2. В этом случае после вырезки и сварки звеньев сварные швы будут располагаться как на шейке, так и на затылке звена или стакана. В тех случаях, когда отводы изготовляются из толстого листового материала (толщиной более 2 мм), рекомендуется материал предварительно свальцевать и превратить в трубу, а затем произвести разметку, вырезку и сварку нужных элементов.

Совет 1. Никогда не верьте ГОСТовскому диаметру трубы. Перед тем, как изготавливать шаблон, определите длину шаблона. Плотно оберните выбранный материал вокруг трубы, сделайте засечку, разверните будущий шаблон и замерьте длину окружности. Меняя при вводе в таблицу значение диаметра трубы добейтесь совпадения измеренной длины с расчётной длиной шаблона. На трубе, предназначенной для изготовления отвода мелом нанести диаметрально противоположные образующие. Разметку, сварку производить с точной к ним привязкой.

Совет 2. Очень важно. Резка труб должна производиться так, чтобы пламя резака (струя кислорода) двигалось в плоскости предполагаемого сечения. Представьте, что вы режете колбасу ножом. Такова должна быть плоскость реза. А на практике резак всегда держат перпендикулярно трубе и на шейках вырезанных звеньев получаются огрехи: на малой шейке — подрез металла, а на большой — «шишка». При стыковке секторов с этими «шишками» в середине появляется пустота, зависящая от толщины стенки трубы. Если сварщик примет решение оставить «шишки» и заварить пустоты, то накладывая «шишку» на «шишку» Вы неизбежно измените длину большой шейки и, как следствие, угол отвода. Изделие будет испорчено. «Сдуйте» шишки или сточите, сделайте доводку, сверяясь по шаблону и после этого разделывайте кромки под сварку. Поставьте элемент на плоскость — зазоры должны быть минимальными.

Стыковку звеньев производить согласно рис. 3, так, чтобы звенья, обозначенные цифрами, стыковались в одну группу, а буквами — в другую группу; затем одним разворотом и сваркой соединяются обе группы. Этим достигается лучшее сопряжение звеньев, особенно в тех случаях, когда трубы имеют в поперечном сечения некоторые, хотя и допустимые отклонения от правильной окружности.

Во вложении имеется таблица с макросом, который умеет строить шаблон изделия с заданными Вами характеристиками в натуральную величину.

Распечатайте его и пользуйтесь.

Посмотрите демонстрационный ролик

(Рисунки, описания, формулы были взяты из книги И.Х. Бродянского «Разметка сварных фасонных частей трубопроводов», 1963 г.)

Источник

Секторные сварные отводы. Изготовление отводов из рыбок.

Секторные сварные отводы. Изготовление отводов из рыбок.

В этой статье речь пойдет о секторных отводах, о их изготовлении и разметке труб на сектора с помощью таблиц. В одной из своих статей я уже писал общую статью про отводы, в том числе про секторные. Но она скорее всего вводная и в ней не приведены конкретные цифры и таблицы про разметку секторных отводов, или как их еще называют сварные отводы, на сегменты.

Для того, чтобы изготовить такие отводы изготавливают специальные шаблоны, по которым размечают трубу, а затем и режут ее на отдельные части (сектора и полусектора). Эти шаблоны называются «рыбками» (Рис. 2,3). Для простоты разметки такого шаблона (рыбки) используют обычную бумагу.

Сначала необходимо выбрать угол поворота отвода, который нам нужен (30˚, 45˚, 60 ˚, 90 ˚). Затем из рис.1. собрать наш отвод из секторов и полусекторов.

Рис.1. Сектора и полусектора сварных отводов.

Полусектор — это часть секторного отвода, которая с одной своей стороны имеет прямой, а с другого конца скошенный угол

Сектор — это деталь без прямых углов скоса, является соединительной частью полусекторов в середине отвода.

Если есть возможность порезки трубы под углом, пользуются таблицей 1. Размеры сварных отводов, секторов и полусекторов., но она также необходима для размеров для справки, сверки порезанных частей, при сборке и расчете веса отводов.

Таблица 1.

Размеры сварных отводов, секторов и полусекторов.

| Dу | Dн | R | Размер l отводов под углом | Размеры секторов и полусекторов | ||||||||

| 90° | 60° | 45° | 30° | Деталь 1 | Деталь 2 | Деталь 3 | ||||||

| а | а1 | в | в1 | с | с1 | |||||||

| 150 | 159 | 300 | 300 | 173 | 125 | 80 | 118 | 204 | 59 | 102 | 91 | 158 |

| 200 | 219 | 400 | 400 | 231 | 165 | 107 | 156 | 274 | 78 | 137 | 120 | 211 |

| 250 | 273 | 500 | 500 | 289 | 207 | 134 | 195 | 342 | 97 | 171 | 151 | 264 |

| 300 | 325 | 600 | 600 | 346 | 249 | 160 | 234 | 410 | 117 | 205 | 181 | 316 |

| 350 | 377 | 700 | 700 | 405 | 290 | 188 | 274 | 476 | 137 | 238 | 212 | 368 |

| 400 | 426 | 800 | 800 | 462 | 332 | 215 | 315 | 544 | 158 | 272 | 243 | 420 |

Затем с помощью таблицы 2,3 размечают шаблон(рыбку) (Рис. 2,3). Отмечают общую длину L (Таблица 2,3), после делят шаблон (рыбку) на 16 равных частей L/16 и отмечают все размеры. Шаблон (рыбка) зеркальный, поэтому можно разметить 9 точек, сложить пополам и разметить остальные точки.

Рис.2. Шаблон для разметки полусекторов.

Рис.3. Шаблон для разметки секторов.

Таблица 2.

Таблица разметки полусекторов и скошенных концов труб.

| Угол скоса | Dн | L | y1 | y2 | y3 | y4 | y5 | y6 | y7 | y8 | y9 |

| 15° | 159 | 499,3 | 59,1 | 60,7 | 65,3 | 72,2 | 80,4 | 88,5 | 95,4 | 100,0 | 101,7 |

| 219 | 687,7 | 77,9 | 80,1 | 86,5 | 96,0 | 107,2 | 118,4 | 128,0 | 134,3 | 136,5 | |

| 273 | 857,2 | 97,4 | 100,2 | 108,1 | 120,0 | 134,0 | 148,0 | 159,8 | 167,7 | 170,6 | |

| 325 | 1020,5 | 117,3 | 120,6 | 130,0 | 144,1 | 160,8 | 177,4 | 191,5 | 201,0 | 204,4 | |

| 377 | 1183,8 | 137,1 | 140,9 | 151,9 | 168,3 | 187,6 | 207,0 | 223,3 | 234,3 | 238,1 | |

| 426 | 1337,6 | 157,3 | 161,7 | 174,0 | 192,5 | 214,4 | 236,2 | 254,8 | 267,1 | 271,5 | |

| 22° 30´ | 159 | 499,3 | 91,3 | 93,8 | 100,9 | 111,6 | 124,3 | 137,0 | 147,4 | 154,6 | 157,2 |

| 219 | 687,7 | 120,4 | 123,8 | 133,7 | 148,4 | 165,7 | 183,0 | 197,7 | 207,6 | 211,0 | |

| 273 | 857,2 | 150,5 | 155,0 | 167,7 | 185,5 | 207,4 | 228,7 | 247,6 | 259,2 | 263,7 | |

| 325 | 1020,5 | 181,3 | 186,4 | 201,0 | 222,7 | 248,5 | 274,2 | 296,0 | 310,7 | 316,0 | |

| 377 | 1183,8 | 212,0 | 217,8 | 260,1 | 290,0 | 290,0 | 319,8 | 345,1 | 362, 1 | 368,0 | |

| 426 | 1337,6 | 243,1 | 250,0 | 268,9 | 297,5 | 331,4 | 365,1 | 393,8 | 412,8 | 419,6 |

Таблица 3.

Таблица разметки секторов.

| Dн | L | y1 | y2 | y3 | y4 | y5 | y6 | y7 | y8 | y9 |

| 159 | 499,3 | 118,2 | 121,4 | 130,6 | 144,4 | 160,8 | 177,0 | 190,8 | 200,0 | 203,4 |

| 219 | 687,7 | 155,8 | 160,2 | 173,0 | 192,0 | 214,4 | 236,8 | 255,8 | 268,6 | 273,0 |

| 273 | 857,2 | 194,8 | 200,4 | 216,2 | 240,0 | 268,0 | 296,0 | 319,6 | 335,4 | 341,2 |

| 325 | 1020,5 | 234,6 | 241 ,2 | 260,0 | 288,2 | 321,6 | 354,8 | 383,0 | 402,0 | 408,8 |

| 377 | 1183,8 | 274 ,2 | 281,8 | 303,8 | 336,6 | 375,2 | 413,8 | 446,6 | 468,6 | 476,2 |

| 426 | 1337,6 | 314,6 | 323,4 | 348,0 | 385,0 | 428,8 | 472,4 | 509,6 | 534,2 | 543,0 |

Dн – наружный диаметр трубы, мм;

L – общая длина шаблона (сектора, полусектора), мм.

Секторные сварные отводы. Изготовление отводов из рыбок.

Для определения веса готового секторного отвода, пользуются формулой:

М = 0,001⋅ Lq ,

L — развернутая длина отвода, мм;

q — линейная плотность трубы из которой изготавливался отвод, к г/м.

Расчет развернутой длины отвода рассчитается для каждого угла поворота по отдельности:

L = (в + в1 );

L = (с + с1);

L = (а + а1);

L = 1,5( а + а1).

Данные (а,а1,с,с1,в,в1) берутся из Таблицы 1. Размеры сварных отводов, секторов и полусекторов.

Примечание:

Возможно изготовление сварных отводов без полусекторов, трубы присоединяются к отводу под скосом в 22˚30´.

Расстояние между продольными швами в сварных отводах из электросварной трубы должно быть больше 100 мм.

Источник

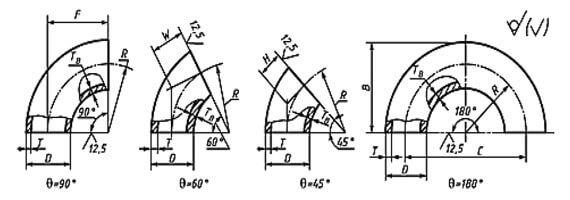

DN — условный проход;

D – наружный диаметр по торцам отвода;

T — толщина стенки отвода по торцам наружного диаметра;

Tв – толщина стенки отводов в не торцевых сечениях;

С — размер между центрами торцов отводов с углом 180°;

В — размер между плоскостью торцов и наиболее удаленной от нее точкой наружной поверхности отводов с углом 180°;

F — размер между плоскостью одного торца и центром другого торца отводов с углом 90°;

Н — размер между плоскостью торца и точкой пересечения касательных к осевой линии в точках ее пересечения с плоскостями торцов отводов с углом 45°;

R — радиус кривизны осевой линии (радиус изгиба) отводов;

W — размер между плоскостью торца и точкой пересечения касательных к осевой линии в точках ее пересечения с плоскостями торцов отводов с углом 60°.

Купить отводы, направить заявку — tks@tekkos.ru или посмотреть фото отводов по ГОСТ 17375 в Каталоге.

Для расчета транспортных расходов по перевозке отводов:

Вес отвода 30° = вес отвода 90° умножить на коэффициент 0,4.

Вес отвода 45° = вес отвода 90° умножить на коэффициент 0,5.

Вес отвода 60° = вес отвода 90° умножить на коэффициент 0,7.

Вес отвода 180° = вес отвода 90° умножить на коэффициент 2.

| DN | D | T (стенка) | F = R | H | С | В | Масса, кг, 1 отвода 90° | ||

|---|---|---|---|---|---|---|---|---|---|

| 15 | 21,3 | 2/3,2/4 | 28 | 14 | 56 | 38 | 0,04 | 0,06 | 0,07 |

| 20 | 26,9 | 2/3,2/4 | 29 | 14 | 58 | 43 | 0,06 | 0,08 | 0,10 |

| 25 | 33,7 | 2,3/3,2/4,5 | 38 | 18 | 76 | 56 | 0,11 | 0,16 | 0,19 |

| 32 | 42,4 | 2,6/3,6/5 | 48 | 23 | 96 | 69 | 0,19 | 0,26 | 0,35 |

| 40 | 48,3 | 2,6/3,6/5 | 57 | 29 | 114 | 82 | 0,26 | 0,36 | 0,47 |

| 50 | 60,3 | 2,9/4/5,6 | 76 | 35 | 152 | 106 | 0,50 | 0,67 | 0,89 |

| 65 | 76,1 | 2,9/5/7,1 | 95 | 44 | 190 | 133 | 0,79 | 1,50 | 1,80 |

| 80 | 88,9 | 3,2/5,6/8 | 114 | 51 | 228 | 159 | 1,20 | 2,10 | 2,80 |

| 100 | 114,3 | 3,6/6,3/8,8 | 152 | 64 | 304 | 210 | 2,40 | 4 | 5,40 |

| 125 | 139,7 | 4,0/6,3/10 | 190 | 79 | 380 | 260 | 4,00 | 6,20 | 9,60 |

| 150 | 168,3 | 4,5/7,1/11 | 229 | 95 | 457 | 313 | 6,50 | 10 | 15 |

| 200 | 219,1 | 6,3/8/12,5 | 305 | 127 | 610 | 414 | 16 | 20 | 31 |

| 250 | 273,0 | 6,3/10 | 381 | 159 | 762 | 518 | 25 | 39 | |

| 300 | 323,9 | 7,1/10 | 457 | 190 | 914 | 619 | 40 | 56 | |

| 350 | 355,6 | 8/11 | 533 | 222 | 1066 | 711 | 57,00 | 78 | |

| 400 | 406,4 | 8,8/12,5 | 610 | 254 | 1220 | 813 | 82,00 | 117 | |

| 450 | 457,0 | 10,0 | 686 | 286 | 1372 | 914 | 119,00 | ||

| 500 | 508,0 | 11,0 | 762 | 318 | 1524 | 1016 | 162,00 | ||

| 600 | 610,0 | 12,5 | 914 | 381 | 1828 | 1219 | 266,00 | ||

| 700 | 711,0 | — | 1067 | 444 | 2134 | 1422 | — | ||

| 800 | 813,0 | — | 1219 | 507 | 2238 | — | — | ||

| 900 | 914,0 | — | 1372 | 570 | 2744 | — | — | ||

| 1000 | 1016,0 | — | 1524 | 634 | 3048 | — | — |

| DN | D | Т (стенка) | F = R | W | Н | С | В | Масса отвода 90°, кг |

|---|---|---|---|---|---|---|---|---|

| 25 | 32 | 2 | 38 | 22 | 18 | 76 | 56 | 0,1 |

| 2,5 | 0,2 | |||||||

| 3 | 0,2 | |||||||

| 3,5 | 0,2 | |||||||

| 32 | 38 | 2 | 48 | 28 | 23 | 96 | 69 | 0,2 |

| 2,5 | 0,2 | |||||||

| 3 | 0,2 | |||||||

| 3,5 | 0,3 | |||||||

| 4 | 0,3 | |||||||

| 40 | 45 | 2,5 | 60 | 35 | 25 | 120 | 83 | 0,3 |

| 3 | 0,3 | |||||||

| 3,5 | 0,4 | |||||||

| 4 | 0,4 | |||||||

| 5 | 0,5 | |||||||

| 50 | 57 | 2,5 | 75 | 43 | 80 | 150 | 104 | 0,4 |

| 3 | 0,5 | |||||||

| 3,5 | 0,6 | |||||||

| 4 | 0,7 | |||||||

| 4,5 | 0,7 | |||||||

| 5 | 0,8 | |||||||

| 5,5 | 0,9 | |||||||

| 6 | 1 | |||||||

| 65 | 76 | 3 | 100 | 57 | 41 | 200 | 138 | 0,8 |

| 3,5 | 1 | |||||||

| 4 | 1,1 | |||||||

| 4,5 | 1,3 | |||||||

| 5 | 1,4 | |||||||

| 5,5 | 1,6 | |||||||

| 6 | 1,7 | |||||||

| 7 | 2 | |||||||

| 8 | 2,2 | |||||||

| 80 | 89 | 3 | 120 | 69 | 50 | 240 | 165 | 1,2 |

| 3,5 | 1,4 | |||||||

| 4 | 1,5 | |||||||

| 4,5 | 1,7 | |||||||

| 5 | 1,9 | |||||||

| 5,5 | 2,1 | |||||||

| 6 | 2,3 | |||||||

| 7 | 2,7 | |||||||

| 8 | 3 | |||||||

| 100 | 102 | 3,5 | 150 | 87 | 62 | 300 | 201 | 2,1 |

| 4 | 2,4 | |||||||

| 4,5 | 2,6 | |||||||

| 5 | 2,9 | |||||||

| 6 | 3,4 | |||||||

| 7 | 3,9 | |||||||

| 8 | 4,5 | |||||||

| 9 | 5 | |||||||

| 10 | 5,5 | |||||||

| 108 | 3,5 | 204 | 2,2 | |||||

| 4 | 2,5 | |||||||

| 4,5 | 2,8 | |||||||

| 50 | 3,1 | |||||||

| 6 | 3,6 | |||||||

| 7 | 4,1 | |||||||

| 8 | 4,7 | |||||||

| 9 | 5,3 | |||||||

| 10 | 5,8 | |||||||

| 114 | 3,5 | 207 | 2,2 | |||||

| 4 | 2,6 | |||||||

| 4,5 | 2,9 | |||||||

| 5 | 3,3 | |||||||

| 6 | 3,8 | |||||||

| 7 | 4,4 | |||||||

| 8 | 5 | |||||||

| 9 | 5,7 | |||||||

| 10 | 6,1 | |||||||

| 125 | 133 | 3,5 | 190 | 110 | 79 | 380 | 257 | 3,3 |

| 4 | 3,8 | |||||||

| 4,5 | 4,3 | |||||||

| 5 | 4,8 | |||||||

| 6 | 5,7 | |||||||

| 7 | 6,5 | |||||||

| 8 | 7,4 | |||||||

| 9 | 8,2 | |||||||

| 10 | 9,1 | |||||||

| 11 | 10 | |||||||

| 12 | 11 | |||||||

| 150 | 159 | 4 | 225 | 130 | 93 | 450 | 305 | 5,4 |

| 4,5 | 6,1 | |||||||

| 5 | 6,7 | |||||||

| 6 | 8,1 | |||||||

| 7 | 9,4 | |||||||

| 8 | 11 | |||||||

| 9 | 12 | |||||||

| 10 | 13 | |||||||

| 11 | 14 | |||||||

| 12 | 16 | |||||||

| 13 | 17 | |||||||

| 14 | 18 | |||||||

| 168 | 4 | 5,6 | ||||||

| 4,5 | 6,4 | |||||||

| 5 | 7,1 | |||||||

| 6 | 8,5 | |||||||

| 7 | 9,8 | |||||||

| 8 | 11,2 | |||||||

| 9 | 12,5 | |||||||

| 10 | 14 | |||||||

| 11 | 15 | |||||||

| 12 | 16 | |||||||

| 13 | 17,5 | |||||||

| 14 | 19 | |||||||

| 200 | 219 | 5 | 300 | 173 | 124 | 600 | 410 | 13 |

| 6 | 15 | |||||||

| 7 | 17 | |||||||

| 8 | 20 | |||||||

| 9 | 22 | |||||||

| 10 | 25 | |||||||

| 11 | 27 | |||||||

| 12 | 29 | |||||||

| 13 | 32 | |||||||

| 14 | 34 | |||||||

| 15 | 37 | |||||||

| 16 | 39 | |||||||

| 17 | 42 | |||||||

| 18 | 44 | |||||||

| 250 | 273 | 6 | 375 | 217 | 155 | 750 | 512 | 23 |

| 7 | 27 | |||||||

| 8 | 31 | |||||||

| 9 | 35 | |||||||

| 10 | 39 | |||||||

| 11 | 43 | |||||||

| 12 | 46 | |||||||

| 13 | 50 | |||||||

| 14 | 54 | |||||||

| 15 | 58 | |||||||

| 16 | 61 | |||||||

| 17 | 66 | |||||||

| 18 | 70 | |||||||

| 20 | 78 | |||||||

| 22 | 85 | |||||||

| 300 | 325 | 7 | 450 | 260 | 186 | 900 | 613 | 39 |

| 8 | 45 | |||||||

| 9 | 50 | |||||||

| 10 | 56 | |||||||

| 11 | 61 | |||||||

| 12 | 66 | |||||||

| 13 | 72 | |||||||

| 14 | 77 | |||||||

| 15 | 82 | |||||||

| 16 | 87 | |||||||

| 17 | 92 | |||||||

| 18 | 96 | |||||||

| 20 | 107 | |||||||

| 22 | 118 | |||||||

| 24 | 130 | |||||||

| 26 | 141 | |||||||

| 28 | 150 | |||||||

| 350 | 377 | 9 | 525 | 303 | 217 | 1050 | 714 | 68 |

| 10 | 75 | |||||||

| 11 | 83 | |||||||

| 12 | 90 | |||||||

| 13 | 97 | |||||||

| 14 | 104 | |||||||

| 15 | 112 | |||||||

| 16 | 119 | |||||||

| 18 | 133 | |||||||

| 20 | 147 | |||||||

| 22 | 161 | |||||||

| 24 | 175 | |||||||

| 26 | 188 | |||||||

| 28 | 201 | |||||||

| 30 | 214 | |||||||

| 32 | 228 | |||||||

| 400 | 426 | 8 | 600 | 346 | 248 | 1200 | 813 | 78 |

| 9 | 87 | |||||||

| 10 | 97 | |||||||

| 11 | 107 | |||||||

| 12 | 117 | |||||||

| 13 | 126 | |||||||

| 14 | 135 | |||||||

| 15 | 145 | |||||||

| 16 | 154 | |||||||

| 17 | 164 | |||||||

| 18 | 173 | |||||||

| 20 | 192 | |||||||

| 22 | 210 | |||||||

| 24 | 230 | |||||||

| 26 | 249 | |||||||

| 28 | 268 | |||||||

| 30 | 286 | |||||||

| 32 | 306 | |||||||

| 34 | 324 | |||||||

| 500 | 530 | 9 | 750 | 433 | 310 | 1500 | 1015 | 138 |

| 10 | 153 | |||||||

| 11 | 168 | |||||||

| 12 | 183 | |||||||

| 13 | 198 | |||||||

| 14 | 212 | |||||||

| 15 | 227 | |||||||

| 16 | 242 | |||||||

| 17 | 256 | |||||||

| 18 | 270 | |||||||

| 20 | 298 | |||||||

| 22 | 327 | |||||||

| 24 | 356 | |||||||

| 26 | 385 | |||||||

| 28 | 413 | |||||||

| 30 | 440 | |||||||

| 32 | 467 | |||||||

| 34 | 494 | |||||||

| 36 | 520 | |||||||

| 600 | 630 | 9 | 900 | 519 | 373 | 1800 | 1215 | 198 |

| 10 | 219 | |||||||

| 11 | 245 | |||||||

| 12 | 261 | |||||||

| 13 | 282 | |||||||

| 14 | 302 | |||||||

| 15 | 324 | |||||||

| 16 | 345 | |||||||

| 17 | 366 | |||||||

| 18 | 387 | |||||||

| 20 | 429 | |||||||

| 22 | 471 | |||||||

| 24 | 513 | |||||||

| 26 | 554 | |||||||

| 28 | 595 | |||||||

| 30 | 636 | |||||||

| 32 | 678 | |||||||

| 700 | 720 | 9 | 1000 | 577 | 404 | 2000 | 1360 | 248 |

| 10 | 275 | |||||||

| 11 | 302 | |||||||

| 12 | 329 | |||||||

| 13 | 356 | |||||||

| 14 | 383 | |||||||

| 15 | 410 | |||||||

| 16 | 436 | |||||||

| 17 | 462 | |||||||

| 18 | 489 | |||||||

| 20 | 542 | |||||||

| 22 | 595 | |||||||

| 24 | 647 | |||||||

| 26 | 698 | |||||||

| 28 | 750 | |||||||

| 30 | 801 | |||||||

| 32 | 852 | |||||||

| 800 | 820 | 9 | 1200 | 693 | 485 | 2400 | 1610 | 339 |

| 10 | 376 | |||||||

| 11 | 413 | |||||||

| 12 | 450 | |||||||

| 13 | 487 | |||||||

| 14 | 524 | |||||||

| 15 | 561 | |||||||

| 16 | 598 | |||||||

| 17 | 636 | |||||||

| 18 | 670 | |||||||

| 20 | 743 | |||||||

| 22 | 815 | |||||||

| 24 | 887 | |||||||

| 26 | 959 | |||||||

| 28 | 1030 | |||||||

| 30 | 1101 | |||||||

| 32 | 1171 |

Примеры условных обозначений отводов по ГОСТ 17375-2001:

Отвод 90°, исполнения 2, диаметром 219 мм, толщиной стенки 8 мм из стали марки 09Г2С:

Отвод 90-2-219х8-09Г2С ГОСТ 17375-2001

Отвод 45°, исполнения 1, диаметром 60,3 мм, толщиной стенки 2,9 мм из стали марки 20:

Отвод 45-1-60,3х2,9-20 ГОСТ 17375-2001

| DN | D | T (стенка) | F | С | В | Масса, кг, 1 отвод 90° |

|---|---|---|---|---|---|---|

| 50 | 60,3 | 4,0 | 51 | 102 | 81 | 0,44 |

| 65 | 76,1 | 5,0 | 63 | 127 | 102 | 0,87 |

| 80 | 88,9 | 5,6 | 76 | 152 | 121 | 1,40 |

| 100 | 114,3 | 6,3 | 102 | 203 | 159 | 2,60 |

| 125 | 139,7 | 6,3 | 127 | 254 | 197 | 4,10 |

| 150 | 168,3 | 7,1 | 152 | 305 | 237 | 6,70 |

| 200 | 219,1 | 8,0 | 203 | 406 | 313 | 13,00 |

| 250 | 273,0 | 10,0 | 254 | 508 | 391 | 26,00 |

| 300 | 323,9 | 10,0 | 305 | 610 | 467 | 37,00 |

| 350 | 355,6 | 11,0 | 356 | 711 | 533 | 52,00 |

| 400 | 406,4 | 12,5 | 406 | 813 | 610 | 77,00 |

| 450 | 457,0 | — | 457 | 914 | 686 | — |

| 500 | 508,0 | — | 508 | 1016 | 762 | — |

| 600 | 610,0 | — | 610 | 1220 | 914 | — |

| DN |

D |

Т |

F = R |

W |

H |

С |

B |

Масса отвода θ = 90°, кг |

|---|---|---|---|---|---|---|---|---|

|

50 |

57 |

4 |

50 |

29 |

21 |

100 |

79 |

0,4 |

|

5 |

0,5 |

|||||||

|

6 |

0,6 |

|||||||

|

65 |

76 |

5 |

65 |

37 |

27 |

130 |

103 |

0,9 |

|

6 |

1,1 |

|||||||

|

7 |

1,2 |

|||||||

|

80 |

89 |

5 |

80 |

46 |

33 |

160 |

125 |

1,3 |

|

6 |

1,6 |

|||||||

|

7 |

1,8 |

|||||||

|

8 |

2,1 |

|||||||

|

100 |

102 |

5 |

100 |

58 |

41 |

200 |

151 |

1,9 |

|

6 |

2,3 |

|||||||

|

8 |

3,0 |

|||||||

|

10 |

3,7 |

|||||||

|

108 |

5 |

154 |

2,1 |

|||||

|

6 |

2,4 |

|||||||

|

8 |

3,1 |

|||||||

|

10 |

3,9 |

|||||||

|

114 |

5 |

203 |

159 |

2,2 |

||||

|

6 |

2,5 |

|||||||

|

8 |

3,3 |

|||||||

|

10 |

4,1 |

|||||||

|

125 |

133 |

5 |

125 |

72 |

52 |

250 |

192 |

3,0 |

|

6 |

3,6 |

|||||||

|

8 |

4,9 |

|||||||

|

10 |

6,1 |

|||||||

|

12 |

7,3 |

|||||||

|

150 |

159 |

5 |

150 |

87 |

62 |

300 |

230 |

4,5 |

|

6 |

5,4 |

|||||||

|

8 |

7,1 |

|||||||

|

10 |

8,7 |

|||||||

|

12 |

11,0 |

|||||||

|

14 |

12,0 |

|||||||

|

168 |

5 |

234 |

4,7 |

|||||

|

6 |

5,6 |

|||||||

|

8 |

7,5 |

|||||||

|

10 |

9,4 |

|||||||

|

12 |

11,0 |

|||||||

|

14 |

13,0 |

|||||||

|

200 |

219 |

7 |

200 |

115 |

83 |

400 |

310 |

12,0 |

|

8 |

13,0 |

|||||||

|

10 |

16,0 |

|||||||

|

12 |

19,0 |

|||||||

|

16 |

25,0 |

|||||||

|

18 |

29,0 |

|||||||

|

250 |

273 |

9 |

250 |

158 |

103 |

500 |

387 |

24,0 |

|

10 |

26,0 |

|||||||

|

12 |

31,0 |

|||||||

|

16 |

42,0 |

|||||||

|

18 |

47,0 |

|||||||

|

20 |

52,0 |

|||||||

|

22 |

57,0 |

|||||||

|

24 |

60,0 |

|||||||

|

300 |

325 |

9 |

300 |

173 |

124 |

600 |

463 |

34,0 |

|

10 |

37,0 |

|||||||

|

12 |

45,0 |

|||||||

|

14 |

52,0 |

|||||||

|

16 |

59,0 |

|||||||

|

18 |

67,0 |

|||||||

|

20 |

74,0 |

|||||||

|

22 |

81,0 |

|||||||

|

24 |

89,0 |

|||||||

|

26 |

96,0 |

|||||||

|

28 |

102,0 |

|||||||

|

350 |

377 |

10 |

350 |

202 |

145 |

700 |

539 |

47,0 |

|

12 |

57,0 |

|||||||

|

16 |

76,0 |

|||||||

|

18 |

85,0 |

|||||||

|

20 |

94,0 |

|||||||

|

24 |

113,0 |

|||||||

|

26 |

122,0 |

|||||||

|

30 |

141,0 |

|||||||

|

400 |

426 |

10 |

400 |

231 |

166 |

800 |

613 |

64,0 |

|

12 |

77,0 |

|||||||

|

16 |

103,0 |

|||||||

|

18 |

116,0 |

|||||||

|

22 |

142,0 |

|||||||

|

24 |

155,0 |

|||||||

|

26 |

167,0 |

|||||||

|

28 |

180,0 |

|||||||

|

32 |

206,0 |

|||||||

|

34 |

219,0 |

|||||||

|

36 |

130,0 |

|||||||

|

500 |

530 |

9 |

500 |

289 |

207 |

1000 |

765 |

92,0 |

|

10 |

102,0 |

|||||||

|

12 |

122,0 |

|||||||

|

14 |

143,0 |

|||||||

|

16 |

161,0 |

|||||||

|

18 |

184,0 |

|||||||

|

20 |

204,0 |

|||||||

|

22 |

223,0 |

|||||||

|

24 |

243,0 |

|||||||

|

26 |

262,0 |

|||||||

|

28 |

282,0 |

|||||||

|

30 |

300,0 |

|||||||

|

32 |

320,0 |

|||||||

|

34 |

340,0 |

|||||||

|

36 |

365,0 |

|||||||

|

600 |

630 |

9 |

600 |

346 |

248 |

1200 |

915 |

131,0 |

|

10 |

146,0 |

|||||||

|

12 |

174,0 |

|||||||

|

14 |

200,0 |

|||||||

|

16 |

230,0 |

|||||||

|

18 |

261,0 |

|||||||

|

20 |

290,0 |

|||||||

|

22 |

319,0 |

|||||||

|

24 |

346,0 |

|||||||

|

26 |

371,0 |

|||||||

|

28 |

400,0 |

|||||||

|

30 |

428,0 |

|||||||

|

32 |

460,0 |

|||||||

|

34 |

489,0 |

|||||||

|

36 |

518,0 |

|||||||

|

700 |

720 |

9 |

700 |

405 |

283 |

1400 |

1060 |

174,0 |

|

10 |

193,0 |

|||||||

|

12 |

230,0 |

|||||||

|

14 |

268,0 |

|||||||

|

16 |

306,0 |

|||||||

|

18 |

343,0 |

|||||||

|

20 |

380,0 |

|||||||

|

22 |

416,0 |

|||||||

|

24 |

453,0 |

|||||||

|

26 |

489,0 |

|||||||

|

28 |

525,0 |

|||||||

|

30 |

561,0 |

|||||||

|

32 |

596,0 |

|||||||

|

34 |

632,0 |

|||||||

|

36 |

667,0 |

|||||||

|

800 |

820 |

9 |

800 |

462 |

324 |

1600 |

1220 |

226,0 |

|

10 |

251,0 |

|||||||

|

12 |

301,0 |

|||||||

|

14 |

350,0 |

|||||||

|

16 |

399,0 |

|||||||

|

18 |

447,0 |

|||||||

|

20 |

496,0 |

|||||||

|

22 |

544,0 |

|||||||

|

24 |

592,0 |

|||||||

|

26 |

640,0 |

|||||||

|

28 |

687,0 |

|||||||

|

30 |

734,0 |

|||||||

|

32 |

781,0 |

|||||||

|

34 |

828,0 |

|||||||

|

36 |

874,0 |

|||||||

|

Примечания 1 Масса приведена для справок. 2 Масса отводов с θ = 60° и θ = 45° соответственно в 1,5 и 2 раза меньше, а отводов с θ = 180° в 2 раза больше указанной. |

Строительная длина отвода

Строительная длина – понятие часто используется в строительстве. Однако расшифровки данного понятия в официальных документах (ГОСТ, СНИП и т.п.) отсутствует. В таком случае принимается понятие применяемые в жизни.

Например, по Ефремову Т. Ф. «Толковый словарь русского языка» длина это:

а) Протяжение линии, плоскости, тела и т.п. в том направлении, в котором две крайние его точки наиболее удалены друг от друга.

б) Протяженность, расстояние между концами чего-либо.

По Википедии [1] длина — физическая величина, числовая характеристика протяжённости линий. В узком смысле под длиной понимают линейный размер предмета в продольном направлении.

Другие понятия «Длины» можно посмотреть в [2, 3].

В строительстве термин «длина» обычно используется как синоним «расстояния».

Часто используются следующие понятия «строительная длина»:

* Длина (применительно к теплоизоляционным материалам): наибольший линейный размер лицевой грани измеряемого образца [4].

* Строительная длина (применительно к трубопроводной арматуре): линейный размер арматуры между наружными торцевыми плоскостями ее присоединительных частей [5].

* Строительная длина (применительно к кабельному изделию): нормированная длина кабельного изделия в одном отрезке [6].

Рассмотрим понятие длина, строительной длины применительно к трубопроводным изделиям. Из [5] следует, что это линейный размер между наружными торцевыми плоскостями ее присоединительных частей* (см. рис. 1).

* Примечание: Ссылка на ГОСТ [5] применительно к трубопроводным деталям не совсем правильная. Так как строительная длина по ГОСТ [5, п. 6.26] применяется только к трубопроводной арматуре. В строительных нормах нет указаний, как считать длину, строительную длину отвод. Однако понятие "строительной длины" приведённое в ГОСТ [5], по мнению автора, применимо и к трубопроводным деталям.

Рисунок 1. Отводы: 90°, 60°, 45° и 180°

Рассмотрим строительную длину в примерах.

Так для отвода 90° длиной будет расстояние 2F = 2R, Ф. 1

для отвода 60° длиной будет расстояние 2W,

для отвода 45° длиной будет расстояние 2H,

а для отвода 180° длина равна 2B+С .

Примечание: Проектировщики при расчёте проектной длине трубопроводов используют эти формулы. Например, при отводе 90° добавляют к длине трубы две радиуса отвода (2R). В проектах отводы рисуют как углы, длины которых учитывают без радиусов. Вот для таких углов в ГОСТ и даны длины F, W, H, B, C.

Однако для расчёта объёма теплоизоляционных материалов и площади покрытия применяются другие расчёты, учитывающие фактические размеры деталей и объём (площадь) изоляции.

Для расчёта длины отвода – использована формула развёрнутой длины отвода L:

Ф. 2

где R – радиус кривизны осевой линии (радиус изгиба) отводов. Радиус R указан в ГОСТ, ТУ и обычно приблизительно равен 1D или 1.5D;

θ – угол (в градусах) между плоскостями торцов (угол изгиба) отводов.

Примечание: При сравнении длины отвода 90° по формулам 1 и 2, показывает что ф.1 примерно на 28% даёт большее значение, чем ф.2. Калькулятор объёма теплоизоляции и площади покрытия отводов основан на ф.2, с R=1,5Дн

По ссылке можно скачать файл с расчётными длинами отводов — строительная и развёрнутая длина отводов Строительная длины отвода — 18.05.2020 г. Длина отводов используется:

* при расчёте длины трубопровода, когда к длине трубы добавляется строительная длина отвода;

* при расчёте объёма теплоизоляции и площади покрытия, развёрнутую длину отвода подставляют в калькулятор Труба одиночная для расчёта участка трубопровода с отводом.

Расчёт объёма теплоизоляции и площади покрытия отвода так же можно сделать в калькуляторе Отводы. В данном калькуляторе для расчёта применяет усреднённые значения отводов.

«Сметный консалтинг»

10.01.2018,

19.03.2018,

25.03.2018

18.04.2018

15.05.2020

Источники:

- Википедия https://ru.wikipedia.org/wiki/Длина

- ГОСТ 8.417-2002 Государственная система обеспечения единства измерений. Единицы величин

- СН 528-80 Перечень единиц физических величин, подлежащих применению в строительстве

- ГОСТ Р ЕН 822-2008 Изделия теплоизоляционные, применяемые в строительстве. Методы измерения длины и ширины

- ГОСТ Р 52720-2007 Арматура трубопроводная. Термины и определения

- ГОСТ 15845-80 Изделия кабельные. Термины и определения

- ГОСТ 17375-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 3D (R ≈ 1,5 DN). Конструкция

- ГОСТ 30753-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 2D (R ≈ DN). Конструкция

Приварные встык фитинги и отводы

Отводы 45 ° — 90 ° — 180 ° LR / SR

Основная функция отвода – это изменение направления движения потока в системе трубопроводов. По умолчанию, есть 5 вариантов отводов в исполнении 45 °, 90 ° и 180 °, все три варианта в исполнении «длинный радиус», и, кроме этого, отводы 90 ° и 180 ° могут также быть в исполнении «короткого радиуса».

Длинный и короткий радиус отводов

Отводы разделены на две группы, которые определяют расстояние, на котором они изменяют направление; осевая линия одним концом к противоположной стороне. Это называется расстояние «от центра к краю» и эквивалентно радиусу сгиба отвода.

Расстояние от центра к краю «длинного» радиуса отвода, сокращенно LR, всегда 1 ½” х Номинальный размер трубы (NPS) (1 ½ D) «, в то время как расстояние от центра к краю отвода с « коротким »радиусом, сокращенно SR, равно только номинальному размеру трубы.

Ниже примеры 2-х отводов с отмеченным расстоянием от центра к краю («А» — расстояния на изображении)

| 1. 90 ° — 2 «- LR: = 1 ½ х (25,4 х 2) A = 76,2 мм

2. 180 ° — 2 «- LR: = 1 ½ х (25,4 х 2) х 2 A = 152,4 мм 3. 90 ° — 2 «- SR: = 25,4 х 2 A = 50,8 мм 4. 180 ° — 2 «- SR: = (25,4 х 2) х 2 A = 101,6 мм |

|

45 ° Отвод

Функция отвода 45 ° такая же, как и у отвода 90 °, но измерение размеров отличается от измерения размеров 90 ° отводов.

Радиус отвода 45 ° такой же, как и радиус отвода 90 ° LR (1 ½ D). Однако расстояние от центра к краю не эквивалентно радиусу, как в 90 ° LR отводах. Это расстояние измеряется от каждой грани до точки пересечения осевых линий, перпендикулярных друг другу (расстояния B на изображении). Это связано с меньшей степенью изгиба. Отводы 45 ° не могут быть исполнены в коротком радиусе.

Стандарты отводов

Наиболее распространены отводы 90 ° LR и отвод 45 °, в то время как отвод 90 ° SR используется, если пространство ограничено. Функция отвода 180 ° — изменение направление потока в трубопроводе на 180 °. Оба типа, LR и SR, имеют удвоенное расстояние от центра до центра, соответствующее двум отводам 90 °. Эти фитинги, как правило, будут использоваться для монтажа в печах или других нагревательных или охлаждающих устройствах.

В дополнение к описанным отводам, существуют еще переходные отводы, которые представляют собой отвод с различными диаметрами на концах.

Отводы других градусов могут быть обработаны с помощью стандартного отвода. Например, может быть изготовлен отвод с длинным типом радиуса, с расстоянием от центра к краю, в три раза превышающим номинальный размер (3D).

Размеры, допуски по размерам и т.д. для отводов длинного и короткого радиусов определены в ASME B16.9.

Толщина стенки отводов

Самым слабым местом в отводе является внутренний радиус. ASME B16.9 только стандартизирует размер от центра к краю и некоторую «перпендикулярность» допусков на размеры. Толщина стенки в месте линии сварки также стандартизирована, но не до конца отвода. Стандарт устанавливает, что минимальное допустимое отклонение будет в пределах 12,5% от заказанной минимальной толщины стенки трубы. Максимальный допуск указан только для концов фитингов.

Для определения прямых отводов круглого сечения необходимы следующие основные величины: диаметр отвода D, средний радиус кривизны Rср , т. е. расстояние от вершины центрального угла отвода до его осевой линии, число звеньев, из которых составляется отвод, и величина центрального угла отвода (рис. 230, а).

Для конусного отвода круглого сечения надо знать оба диаметра D и d (рис. 230, б). Для построения бокового вида конусного отвода из центра описывают средним радиусом Rср ось отвода до пересечения со сторонами прямого угла. Затем на сторонах этого угла по обе стороны от оси отвода откладывают по половине каждого диаметра (D и d), а от центра О вправо и влево по половине меньшего диаметра (d). Найденные две точки (О, и O2) служат центрами дуг, описывающих контур отвода. Из точки O2 описывается наружная дуга, а из точки O1 — внутренняя дуга отвода.

Наружная грань отвода (а) называется затылком, а внутренняя грань (б) — шейкой. Крайнее звено отвода (в) равно половине среднего звена и называется стаканом. Для соединения отвода с воздуховодом к стакану добавляется припуск (е) на фальц или на отбортовку для фланца. Нормальный радиус кривизны R0 принимается равным двум диаметрам (2D) отвода, а число звеньев — от 5 до 8, в зависимости от величины диаметра отвода. Отдельные звенья отвода соединяют между собой одинарными торцовыми фальцами. Эти фальцы при диаметре отвода до 775 мм делают на две трети длины стоячими, а на одну треть под шейкой «заваливают». При диаметре отвода более 775 мм фальцы «заваливают» по всей длине. Продольные замыкающие фальцы на звеньях отвода делают двойными и для увеличения жесткости размещают в перевязку.

Для раскроя звеньев и стаканов отвода изготовляют шаблоны.

При разметке прямых круглых отводов рекомендуется пользоваться шаблоном Чернихина, который представляет собой развернутое звено отвода с добавлением припусков на фальцы. На шаблон нанесены его продольная и поперечная оси. Разметка отвода шаблоном производится следующим образом. На листе кровельной стали намечают полосу, по ширине равную длине шаблона (рис. 230, в, I). Шаблон накладывают на лист так, чтобы его поперечная ось совпала с левым краем, а продольная — с нижним краем листа, на котором в точке А делается засечка (рис. 230, в, II). Затем шаблон снова накладывают на лист так. чтобы нижняя точка поперечной оси совпадала с точкой А, после чего шаблон очерчивают по его контуру (рис. 230, в, III), в результате получается выкройка одного звена и стакана. Шаблон укладывают на лист, как это показано на рис. 230, в, IV, и засекают точку Б. Далее шаблон устанавливают так, чтобы его нижняя точка поперечной оси совпадала с точкой Б, после чего намечают сразу еще две выкройки звена (рис. 230, в, V). Дальнейшая укладка шаблона производится таким же способом (рис. 230, в, VI).

Изготовление отводов круглого сечения производится в следующем порядке. После вычерчивания звеньев отвода их вырезают ручными, стуловыми или вибрационными приводными ножницами. На вырезанных звеньях загибают продольные фальцы. Загиб выполняется на загибочной машине, в которую закладывают по нескольку звеньев одновременно. Продольные фальцы на отводах делают двойными и размещают в перевязку. Выкатка звеньев производится на вальцовочной машине. После этого продольные фальцы соединяют, а звенья выправляют киянкой для придания им круглой формы.

Отбортовка большого и малого поперечных фальцев звеньев отвода выполняется на зигмашине.

Изготовленные звенья собирают в отводы. Поперечные фальцы звеньев загибают кровельным молотком вручную или на зигмашине.

Соединение отводов с воздуховодами производится посредством стальных фланцев или на фальцах, если воздуховоды малого диаметра. В случае фланцевого соединения с воздуховодом к стаканам отвода приклепывают фланцы.

Механизированное изготовление отводов круглого сечения на трехсторонней зигмашине ВМС-72 описано ранее.