Угол заострения β и угол резания δ

Угол при вершине

в плане ε– угол между проекциями

режущих кромок на основную плоскость

(рисунок 11).

Главный угол в

плане φ– угол между проекцией главной

режущей кромки на основную плоскость

и направлением подачи.Cуменьшением главного угла в плане

повышается сила резания, что при обработке

на нежестких станках может вызвать

прогиб заготовки и ее вибрацию. При

недостаточно жесткой технологической

системе угол φ обычно принимается в

пределах от 45° до 90°.

Вспомогательный

угол в планеφ1– угол

между проекцией вспомогательной режущей

кромки на основную плоскость и обратным

направлением подачи. Вспомогательный

угол в плане влияет на трение вспомогательной

режущей кромки об обрабатываемую

поверхность. При его увеличении

уменьшается угол ε при вершине резца,

из-за чего ухудшаются условия теплоотвода

и качество обработанной поверхности,

уменьшается стойкость инструмента. С

уменьшением угла φ1повышается

качество обработки, но вместе с тем

происходит отжатие резца от заготовки,

что может привести к появлению вибраций.

Рисунок

11 – Главный φ и вспомогательный φ1

Углы в плане, угол при вершине ε

Угол наклона

главной режущей кромки λ(рисунок 12)

характеризует направление перемещения

режущей кромки инструмента по поверхности

резания. Значение угла наклона главной

режущей кромки λ оказывает влияние на

направление перемещения срезаемой

стружки по передней поверхности

инструмента. При положительном значении

угла λ срезанная стружка направляется

вправо, при отрицательном значении угла

λ срезанная стружка направляется влево.

Также угол наклона главной режущей

кромки может быть равным нулю.

Рисунок

12 – Различные значения угла наклона

главной режущей кромки

На прочность

инструмента и шероховатость обработанной

поверхности также большое влияние

оказывает радиус при вершинерезца

(рисунок 13). Чем больше радиус закругления,

тем выше стойкость резцов и меньше

шероховатость обработанной поверхности.

Вместе с тем на чистовых операциях

чрезмерный размер радиуса может привести

к появлению вибраций и ухудшению условий

стружкообразования. Размеры радиусов

при вершине резца, как правило, колеблются

в диапазоне от 0,2 до 2,4 мм.

Рисунок

13 – Радиус при вершине резца

Геометрические

параметры (углы заточки) любого другого

режущего инструмента (фрез всех видов,

сверл, разверток и др.) определяют так

же, как и для резцов.

2.3 Классификация резцов

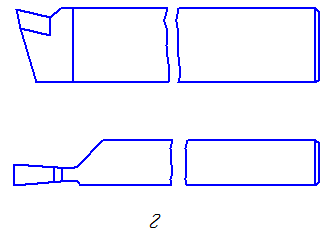

При

токарной обработке наружных цилиндрических

и конических поверхностей используют

проходные

(рисунок 14, д,

е,

ж)

резцы; внутренние цилиндрические и

конические поверхности растачивают

расточными

резцами (рисунок 14, а);

торцовые плоскости обтачивают подрезными

резцами (рисунок 14, б);

наружные и внутренние резьбы нарезают

резьбовыми

резцами (рисунок 14, в);

резку заготовок на части производят

отрезными

резцами (рисунок 14, г).

В зависимости от

направления подачи при точении резцы

разделяются на правые илевые.

Правые резцы работают с движением

подачи, направленным справа налево,

т.е. к шпинделю станка. Левые резцы имеют

направление движения подачи слева

направо – от шпинделя станка. Для

идентификации резцов пользуются

«правилом руки»: накладывая сверху на

резец правую или левую руку так, чтобы

в сторону подачи был направлен большой

палец, устанавливают тип резца.

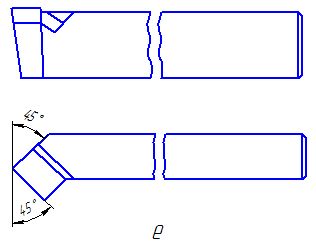

В зависимости от

расположения рабочей части относительно

корпуса изготавливают прямыеиотогнутые резцы. У прямых резцов

рабочая часть является продолжением

корпусной части без искривления общей

оси резца. Если геометрические оси

корпуса и рабочей части пересекаются

под углом (чаще всего 45°), то эти резцы

называются отогнутыми. Прямые и отогнутые

резцы могут быть как правыми, так и

левыми.

Проходные токарные

резцы (рисунок 14, д,е) из-за разной

геометрии режущей части могут бытьпроходного иподрезного типов.

Резцы проходного типа имеют главный

угол в плане φ<90° (обычно 45°, 60° или

75°), что способствует снижению силового

и температурного напряжения на лезвии

резца. Но с помощью таких резцов нельзя

обрабатывать торцовые поверхности на

деталях, имеющих ступенчатые переходы.

Эти резцы чаще всего применяются для

предварительной обточки заготовок.

Резцы подрезного

типа предназначены для обточки деталей,

имеющих наружные цилиндрические

поверхности с торцовыми плоскостными

переходами между участками с разными

диаметрами. Чтобы выполнить эту

технологическую операцию, резцы

подрезного типа имеют главный угол в

плане φ = 90°. Из-за этого лезвие резца

подрезного типа работает в несколько

более напряженных условиях, чем лезвие

проходного резца с углом φ<90°.

Для обточки

ступенчатых валов и подрезки буртов, а

также при точении нежестких деталей

применяют проходные упорныерезцы

(рисунок 14,ж).

Следует отметить,

что резцы являются наиболее

распространенными, универсальными и

простыми инструментами. Приведенный

обзор основных типов резцов не исчерпывает

всего их многообразия, используемого

в машиностроении.

|

|

|

|

|

|

|

|

|

|

|

Рисунок

14 – Виды токарных резцов

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Неровности остаточного сечения стружки ухудшают чистоту обработанной поверхности. Для уменьшения высоты неровностей следует работать с малыми подачами, с уменьшенными углами ф и и с резцами, у которых вершина имеет радиус закругления. [c.185]

Примечание, Наибольшие величины угла pj принимаются при наибольших величинах радиуса закругления вершины резца. [c.72]

Радиус закругления вершины резца должен быть меньше наименьшего радиуса кривизны вогнутого участка профиля обрабатываемой детали. В противном случае этот участок не будет обработан. [c.319]

Резцы могут иметь различные ширину носика и радиус закругления вершины (табл. 10). Радиус Гэ кривизны выкружки у основания зуба больше радиуса закругления резца и определяется по формуле [c.476]

Обрабаты- ваемый материал Инстру- мент Материал инстру- мента Радиус закругления вершины резца в мм Углы заточки в град Режимы обработки [c.350]

Далее вычерчивают траекторию перемещения каждого инструмента. Точки траектории, в которых происходит изменение направления или скорости перемещения, являются опорными точками им присваиваются порядковые номера начиная от нуля. Траектория движения резца зависит от последовательности выполнения переходов, направлений и пути обхода контура (сплошная линия), подвода и отвода резца (штриховая линия). Обычно изображают траекторию центра закругления при вершине резца, которая является эквидистантной к обрабатываемому контуру. Учет радиуса закругления инструмента при построении его траектории позволяет исключить погрешности, которые могут возникнуть при обработке конических и криволинейных поверхностей. [c.260]

Во избежание посадки резца на задний центр и для снятия начальной фаски на детали копир лучше выполнять в соответствии с рис. 81 участок под углом 30° является защитной частью копира а — угол фаски на детали размером К обеспечивается образование фаски на детали К = г + / + (1,5-т-2), где г — радиус закругления вершины резца / — фаска на детали, мм. [c.276]

Закругления. Наличие галтелей не усложняет изготовления деталей, если окончательная обработка производится резцами. Напротив, с увеличением радиуса закругления вершины резца возрастает его стойкость. Что же касается деталей, подвергаемых окончательной обработке абразивными инструментами, та для них галтели являются фактором снижения технологичности.. Это объясняется необходимостью периодически заправлять кромку шлифовального круга с тем, чтобы он обрабатывал галтель заданного радиуса. [c.119]

При нарезании рваной резьбы на цилиндрической поверхности резец имеет угол при вершине 55…60°, радиус закругления при вершине 0,3…0,5 мм, угол резания 80°, вылет резца из резцедержателя 100… 150 мм. Режимы нарезания рваной резьбы приведены в табл. 3.63. Нарезание такой резьбы целесообразно и на внутренних поверхностях. [c.342]

Установить резец с большим радиусом закругления вершины резца [c.329]

Для нарезания конических колес с бочкообразной формой зуба у резцов предусмотрен угол поднутрения Р (рис. 27, б), равный 0 1°30 2° 3° и 5°. С увеличением угла поднутрения длина пятна контакта на зубьях колеса уменьшается. Радиус закругления вершины резца гд зависит от ширины носика, и может быть принято Го = (0,5…0,4) 5. Высота режущей части h должна быть больше высоты зуба обрабатываемого колеса на 2…3 мм. [c.583]

Слоистые пластики можно легко обтачивать, растачивать, торцевать, подрезать торцы у них и отрезать на обычных универсальных токарных станках. Специальные зажимные устройства требуются только в тех случаях, когда обрабатывают детали нестандартной формы. Для токарной обработки следует использовать резцы из быстрорежущей стали, а также твердосплавные и алмазные. Режущие кромки резцов должны иметь малый радиус закругления и быть хорошо доведены. Токарные резцы с закругленной вершиной и малым задним углом используют в том случае, когда необходима чистовая обработка поверхности, как при полировании выглаживанием. Для обычного точения главный и вспомогательный задние углы резца должны быть такими, как «при обработке металла, или несколько больше. Скорость резания может колебаться от 183 до 305 м/мин, но глубина резания должна быть малой, так же как и подача. Можно использовать СОЖ, особенно при черновых проходах или при большой подаче. [c.414]

Стандартные металлорежущие фрезерные и токарные станки могут использоваться и для механической обработки термопластов. Для режущего инструмента предпочтительно использовать быстрорежущие стали, твердые сплавы или алмазы. В зависимости от типа материала заготовки и от вида обработки скорости резания лежат в пределах 9. .. 305 м/мин, а подачи — 130. .. 250 мм/мин. Следует применять заданные приспособления, исключающие отгибание заготовки и ее вибрацию. Желателен небольшой радиус закругления вершины резца или зубьев. [c.417]

При несвободном резании (фиг. 20, в) на обработанной поверхности остаются гребешки, размеры которых. зависят от подачи, радиуса закругления при вершине резца и главного и вспомогательного углов в плане. Это хорошо показано на фиг. 21, где за один оборот заготовки резец переместился на величину подачи S и из положения I перешел в положение II, оставив на обработанной поверхности гребешок высотой Я. [c.33]

Исследования, проведенные по резанию конструкционных сталей, показывают [19], [20], что при точении обычными резцами (ф) > 0) остаточные напряжения растяжения возрастают при увеличении подачи s, глубины резания t, радиуса закругления г при вершине резца в плане и радиуса округления о режущей кромки. [c.48]

При увеличении радиуса закругления при вершине резца в плане усадка стружки увеличивается (фиг 46). Это объясняется тем, что при увеличении радиуса закругления при вершине увеличивается длина криволинейного участка режу- [c.58]

Радиус закругления г или длину прямолинейного переходного лезвия f при вершине резца устанавливают в зависимости от сечения, характера обработки и типа резца. Например, для проходных и подрезных резцов, изготовленных из твердого сплава, при черновой и чистовой обработках. радиус закругления г=1,5- -2,5 мм (для сечений резца от 20×30 до 40×60 мм) для тех же резцов, но изготовленных из быстрорежущей стали, при черновой обработке радиус закругления г=2 5 мм, а при чистовой—г= 1,5 3 мм для условий обработки нежестких и г=2Ч-5 мм для условий обработки жестких заготовок для прорезных резцов радиус закругления г=0,2- -0,5 мм для проходных резцов при черновой и чистовой обработках переходное лезвие берут /=2- -4 мм (для сечения [c.191]

Вершина резца рекомендуется закругленной формы или с переходной кромкой. Большие значения радиуса закругления г и ширины переходной кромки / следует принимать при обработке в условиях жесткой системы станок—приспособление—инструмент—заготовка, меньше — при нежесткой системе. [c.92]

На рис. 44 показаны при горизонтальном увеличении 116,7 и вертикальном 4000 наложенные друг на друга профили поверхности вала из дуралюмина Д16Т диаметром 50 мм, обточенного при 1000 оборотах в мин, подаче 0,5 мм на оборот резцом с радиусом закругления вершины Гр = 1,6 мм. Профиль периодичен с точностью до неравномерности подачи, вызываемой погрешностями механизма подачи станка. Неровности во впадинах связаны с неровностями режущей кромки резца в рабочей зоне. Если использовать достаточную серию резцов, то при усреднении профиль поверхности можно описать с хорошим приближением формулой [20] у = Ах [c.177]

Значительно лучшую чистоту поверхности получают при работе на продольно-фрезерных станках. В условиях тяжелого машиностроения при работе на этом виде оборудования преобладает торцовое фрезерование, поэтому остановимся на чистоте поверхности, получаемой при этом виде работ. Как известно, всякая обрабатываемая поверхность представляет собой след рабочего движения контактирующей с обрабатываемым металлом части режущей кромки инструмента, искаженный в той или иной степени вследствие наличия пластических и упругих деформаций, колебательного движения и т. д. Этот след рабочего движения легко определить расчетным путем в зависимости от геометрии режущей части инструмента (углов в плане главного и вспомогательного, а также радиуса закругления вершины резца) и подачи. И, однако, фактическая величина неровностей значительно отличается от расчетной. Исследования, проведенные автором при обработке четырех марок стали — Ст. 3, Ст. 6, 12ХНЗА и 0ХН1М, — показали интересные результаты. Так, на фиг. 152 представлен график определения расчетной величины микронеровностей при торцовом фрезеровании в зависимости от подачи и радиуса закругления резца. Из графика следует, что при изменении радиуса вершины резца с 0,2 до 2 лш при подаче на зуб s =0,16 мм высота м икронеров-ностей уменьшается с 17 до 1,5 мк или при радиусе вершины резца [c.389]

Зависимость действительной высоты неровностей величины продольной подачи резца S при точении, радиуса закругления вершины резца R и величины упругого восстановления обрабатываемого материала Ну для зон скоростей, в которых не наблюдается нароста на инструменте, при получи-стовом и черновом точении (с малым R по сравнению с s) определяется формулой [c.20]

Графический метод построения копиров для обработки фасонных поверхностей на токарных ста нках. Необходимо спроектировать профили п Л2Д3 (рпс. 17) копирных планок двухпланочного копира для обработки детали, профиль образующей которой задан кривой АВ. Радиус вершины резца р равен радиусу копирного ролика г. Центр окружности радиуса р, по которой заточена вершина резца, будет находиться всегда на одинаковом расстоянии от профиля АВ по направлению нормали к последнему. Все точки резца, а следовательно, и поперечного суппорта, с которым связан резец, будут описывать такую же траекторию, как и центр закругления вершины резца. Проведем ряд окружностей радиуса р, касательных к профилю обрабатываемой детали. Соединив центры их, найдем путь центра вершины (кривая А В ). Так как ось копирного ролнка жестко связана с поперечным суппортом, на котором закреплен резец, то очевидно, ее траектория есть линия А»В», эквидистантная линии А В. Затем радиусом, равным радиусу копирного ролика, проведем ряд окружностей, центры которых расположены на линии Л В». Онп будут представлять собой ряд последовательных положений ролика при обработке фасонного профиля АВ детали. Огибающие Аф и AJ .2 этого ряда окружностей есть интересующие нас профили копирных планок. [c.120]

Радиус вакругления вершины резца При увеличении радиуса закругления резца в пределах 0,5—4 мм шероховатость обработанной поверхности снижается (при черновой обработке в пределах одного, а при чистовой—одного-двух классов чистоты) — Износостойкость повышается в пределах оптимальной шероховатости, усталостная прочность увеличивается [c.398]

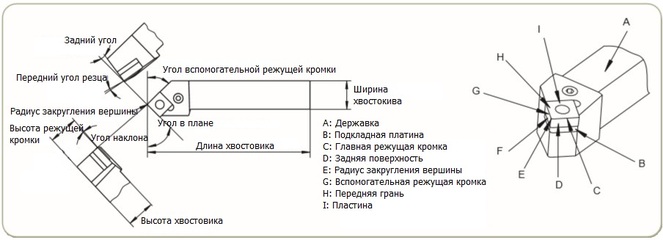

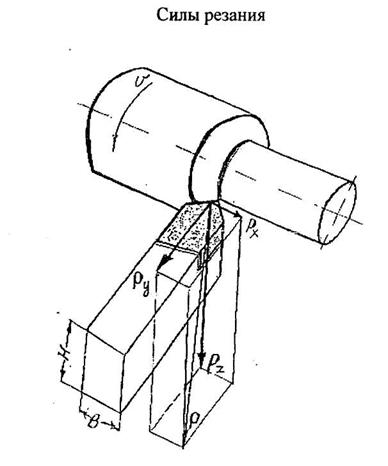

Сущность обработки металлов резанием заключается в удалении с поверхности заготовки излишней части металла (припуска). При этом заготовка, превращаясь в изделие, приобретает необходимую форму, размеры и шероховатость поверхности, предусмотренные чертежом. Обработка металлов резанием производится режущими инструментами на различных металлорежущих станках: токарных, фрезерных, строгальных, сверлильных, шлифовальных и др. В данной статье мы поговорим о теории резания в токарной обработке.

Геометрия токарного резца

Передний угол резца

Увеличение переднего угла резца уменьшает усилие резание, облегчает сход стружки. Тем самым конструкция режущей кромки становится острее и создает небольшое усилие резания, небольшую температурную нагрузку и, в целом, уменьшает износ инструмента, таким образом, увеличивает производительность резания. Одновременно это означает ослабление режущей кромки, возрастание нагрузки на кромку и появление опасности поломки резца.

|

Выбор |

Применение |

|

Небольшой передний угол резца |

Обработка твердых и пористых материалов. Черновая обработка с прерывистым резанием. |

|

Большой передний угол резца |

Обработка мягких материалов. Прецизионная обработка. |

Так же рекомендуем вам ознакомиться с токарными державкими в нашем магазине

Задний угол

Увеличение заднего угла приводит к уменьшению трения между заготовкой и инструментом. Уменьшается усилие резания и достигается лучшая чистота обрабатываемой поверхности. Однако слишком большой задний угол уменьшает прочность режущей кромки. В зависимости от применения задний угол составляет между 3° и 12°.

|

Выбор |

Применение |

|

Небольшой задний угол |

Обработка твердых и пористых материалов. Черновая обработка с прочной режущей кромкой. |

|

Большой задний угол |

Для прецизионной обработки с небольшим усилием резания. Позволяет получить высокую чистоту обрабатываемой поверхности. Для склонных к упрочнению материалов |

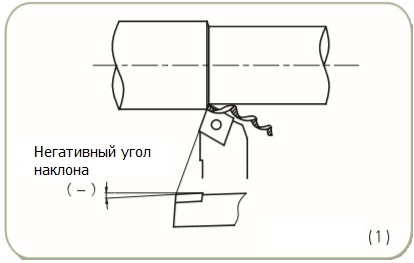

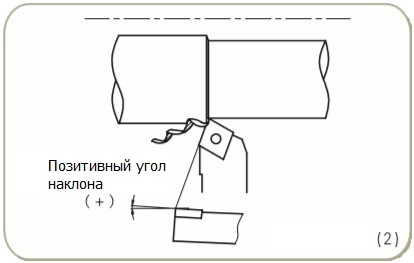

Угол наклона

Позитивное или негативное положение режущей кромки определяет направление схода стружки и нагрузку на точку резания.

Как это представлено на рисунке 1, негативный угол наклона режущей кромки отводит стружку в зону отработанной части заготовки.

Как это представлено на рисунке 2, позитивный угол режущей кромки отводит в зону необработанной части заготовки.

Изменения угла режущей кромки воздействует на прочность режущей кромки. При негативном угле наклона прочность режущей кромки увеличивается, она лучше держит удар, подходит для черновой обработки.

При этом повышается нагрузка, что может вызвать вибрацию.

Позитивный угол режущей кромки более предпочтителен при чистовой обработке, потому что стружка отводится с уже обточенной поверхности.

Угол в плане (главная режущая кромка)

Уменьшение угла в плане увеличивает прочность режущей кромки. Тем самым увеличивается длина режущей кромки, участвующая в образовании стружки, лучше распределяется нагрузка на режущую кромку и лучше отводится тепло. Небольшой угол в плане способствует увеличению стойкости инструмента.

Большой угол в плане 90° используется при обработке длинных тонких сплавов во избежания отжима заготовки.

| Выбор | Применение |

| Небольшой угол в плане | Для материалов с высокой прочностью на разрыв, с большой твердостью или закаленной поверхностью |

| Большой угол в плане | Для станков с небольшой жесткостью |

Угол вспомогательной режущей кромки

Величина угла вспомогательной режущей кромки влияет на чистоту обрабатываемой поверхности и на прочность режущей кромки. Если угол слишком мал, то могут возникнуть вибрации.

Следует применять небольшой угол для черновой обработки, так как режущая кромка имеет более высокую прочность. Для прецизионной обработки с высокой чистотой обработки поверхности следует выбрать, по возможности, больший угол.

Радиус при вершине

Радиус при вершине влияет на прочность режущей кромки и чистоту обрабатываемой поверхности. Преувеличении радиуса при вершине прочность режущей кромки возрастает, также возрастает и сила резания, что может вызвать вибрацию. Контроль за схождением стружки усложняется.

| Выбор | Применение |

| Небольшой радиус |

|

| Большой радиус |

|

Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding

SANDVIK COROMANT |

Руководство SANDVIK COROMANT 2010 по металлообработке (Всего 800 стр.)

23 SANDVIK COROMANT 2010 Руководство по металлообработке Точение Фрезерование Сверление Стр.A17

Радиус при вершине сменной режущей токарной пластины re является ключевым фактором при наружном и внутреннем точении Выбор величины радиуса при вер

Радиус при вершине сменной режущей токарной пластины re является ключевым фактором при наружном и внутреннем точении. Выбор величины радиуса при вершине зависит от глубины резания ар подачи fn. Значение радиуса при вершине влияет на шероховатость поверхности стружкодробление прочность режущей кромки. Маленький радиус при вершине Рекомендуется для работы с маленькой глубиной резания Снижает вибрации Снижает прочность режущей кромки. Большой радиус при вершине Большие подачи Позволяет работать с большой глубиной резания Большая прочность режущей кромки Увеличение радиальной составляющей силы резания. Радиус при вершине и максимальная подача Пластины без задних углов Радиус при вершине re мм 0.4 0.8 1.2 1.6 2.4 Максимально рекомендуемая подача fn мм/об Чистовая обработка 0.25 0.4 0.5 0.7 Получистовая обработка 0.3 0.5 0.6 0.8 (1.0) Черновая обработка 0.3 0.6 0.8 1.0 1.5 Пластины с задними углами Радиус при вершине re мм 0.2 0.4 0.8 1.2 Максимально рекомендуемая подача fn мм/об Чистовая обработка 0.10 0.2 0.3 0.4 Получистовая обработка 0.15 0.3 0.4 0.5 Для достижения высокой производительности или высокого качества обработанной поверхности используйте пластины с геометрией Wiper. Более подробная информация на стр. A94. Взаимосвязь радиуса при вершине пластины и глубины резания При малой глубине резания преобладает радиальная составляющая силы резания которая отжимает пластину от обработанной поверхности. С увеличением значения глубины резания возрастает осевая составляющая силы. Радиус при вершине пластины также влияет на процесс стружкообразования. Обычно меньший радиус при вершине обеспечивает лучшее стружкодробление. Как правило глубина резания должна быть не меньше чем 2 3 от радиуса при вершине пластины или подача должна составлять не меньше чем 1 2 радиуса при вершине. SANDVIK A 17 Точение Основные положения Радиус при вершине

См.также / See also :

Руководства по металлообработке и каталоги инструмента SANDVIK COROMANT

Каталог

SANDVIK COROMANT

2017

Инструмент

токарный

и оснастка

(656 страниц)

Каталог

SANDVIK COROMANT

2017

Инструмент

вращающийся

и оснастка

(515 страниц)

Каталог

SANDVIK COROMANT

2016

Металлорежущий

цельный

инструмент

(866 страниц)

Каталог

SANDVIK COROMANT

2016

Обработка

глубоких

отверстий

(226 страниц)

Каталог

SANDVIK COROMANT

2015

Токарные

инструменты

(1253 страницы)

Каталог

SANDVIK COROMANT

2015

Вращающиеся

инструменты

(1500 страниц)

Каталог

SANDVIK COROMANT

2015

Комплектующие

для инструмента

(670 страниц)

Каталог

SANDVIK COROMANT

2015

Специальный

инструмент

(163 страницы)

Каталог

SANDVIK COROMANT

2001

Вращающиеся

инструменты

(751 страницы)

Каталог

SANDVIK COROMANT

2000

Токарный

инструмент

(573 страницы)

Каталог

SANDVIK COROMANT

2017

Инструмент

Сандвик-МКТС

(104 страницы)

Каталог

SANDVIK COROMANT

2000

Инструмент

и сменные

пластины

Сандвик МКТС

(172 страницы)

Руководство

SANDVIK COROMANT

2010

по

металлообработке

(800 страниц)

Каталог

SANDVIK COROMANT

2010

CoroKey

Режущий

инструмент

(216 страниц)

Пособие

SANDVIK COROMANT

2009

Обработка

металлов

резанием

(359 страниц)

Каталог

SANDVIK COROMANT

2006

CoroKey

Металлорежущий

инструмент

(195 страниц)

Руководство

SANDVIK COROMANT

2005

по обработке

металлов

резанием

(564 страницы)

Учебник

SANDVIK COROMANT

2003

Обработка

резанием

(301 страница)

Каталоги инструмента и оснастки для металлообработки на станках /

Cutting tools and tooling system catalogs

Руководство SANDVIK COROMANT 2010 по металлообработке (Всего 800 стр.)

20 Форма сменной режущей токарной пластины определяет ее технологические возможности по доступу к различным поверхностям заготовки Максимальное значен

20 Форма сменной режущей токарной пластины определяет ее технологические возможности по доступу к различным поверхностям заготовки Максимальное значен 21 Число режущих кромок на пластине зависит от ее формы и угла при вершине Пластины без задних углов имеют удвоенное количество режущих кромок по срав

21 Число режущих кромок на пластине зависит от ее формы и угла при вершине Пластины без задних углов имеют удвоенное количество режущих кромок по срав 22 Выбор размера режущей пластины в зависимости от типа технологической операции Чистовое точение с малыми глубинами резания и небольшими подачами Пол

22 Выбор размера режущей пластины в зависимости от типа технологической операции Чистовое точение с малыми глубинами резания и небольшими подачами Пол 24 На токарных станочных технологических операциях шероховатость обработанной поверхности заготовки напрямую определяется сочетанием радиуса при верши

24 На токарных станочных технологических операциях шероховатость обработанной поверхности заготовки напрямую определяется сочетанием радиуса при верши 25 Стружкообразование при токарной обработке и выбор геометрии передней поверхности сменной режущей пластины Существует три способа ломания стружки —

25 Стружкообразование при токарной обработке и выбор геометрии передней поверхности сменной режущей пластины Существует три способа ломания стружки — 26 Для токарной обработки определенных групп материалов существуют оптимизированные геометрии режущих пластин Сандвик Например геометрии PF PM PR пред

26 Для токарной обработки определенных групп материалов существуют оптимизированные геометрии режущих пластин Сандвик Например геометрии PF PM PR пред—

—

более чувствительную вершину резца, а на среднюю часть режущей кромки. При чистовой

обработке рекомендуется отрицательное значение угла λ..

Радиус закругления при вершине резца повышает стойкость

резца и улучшает

качество обработанной поверхности. Вместе с тем увеличение радиуса ведет к

вибрации, поэтому не рекомендуется делать r >5°.

При расчете режимов резания переточку

инструмента в процессе работы определяют по нормативному периоду стойкости

резца.

Чтобы уменьшить потери на переточку инструмента, в расчет

фактического

нормативного периода стойкости инструмента вводится поправочный коэффициент К, равный 1,2-1,5.

Тогда фактический нормативный период

стойкости инструмента рассчитываем по формуле:

T факт. = T норм. * K.

Тфакт

= 40 • 1,5 =60 мин.

где

Тфакт — фактический нормативный период стойкости инструмента при индивидуальной переточке в условиях ремонтной

практики и единичного производства, мин;

Тнорм — нормативный период стойкости инструмента при централизованной переточке, мин;

К — поправочный коэффициент, учитывающий влияние неблагоприятных факторов на переточку инструмента

в условиях ремонтной практики и

единичного производства при индивидуальной переточке инструмента.

2.8. Назначение

глубины резания.

При черновых режимах глубина резания

назначается так, чтобы весь припуск

на o6pa6oтку-2Z0 был срезан за один проход. Это диктуется требованиями максимальной производительности при

обработке металлов резанием. Для заготовок диаметром до 100 мм,

оптимальное значение припуска составляет не более 2Z0 = 6-7

мм, диаметром до 200 мм — 2Z() = 12-14 мм, диаметром до 400 мм — 2Z0 =18-20 мм.

Такие припуски при обработке заготовок на

соответствующем оборудовании

с гарантированным запасом по мощности станка срезаются в один проход с высокой производительностью.

2.9 Назначение величины подачи и проверка ее по основным прочностным показателям.

режимов резания может быть рассчитан по опытным зависимостям или принимается из

таблиц справочной литературы. Для режимов, когда шероховатость обработанной поверхности характеризуется параметром (принимаем из

таблицы 10) 5 класса и выше, величину

подачи определяют по зависимости:

где Smax — допустимое максимальное значение подачи, об/мин;

Cz — постоянный коэффициент, принимаемый по справочной литературе, в зависимости от обрабатываемого

материала и условий обработки, с применением смазывающе-охлаждающих жидкостей

или резания без охлаждения, принимаем по таблице 11;

Rz — параметр

шероховатости, определяемый из таблицы 10 на основании

заданного класса шероховатости на обрабатываемую поверхность, мм;

r — радиус при вершине резца, мм;

t —

глубина резания, мм;

φ — главный угол резца в плане, в

градусах;

φ1 — вспомогательный угол резца

в плане, в градусах;

у, u, х, z — показатели степени, принимают по таблице 11.

Подача

S [мм/об] — это перемещение режущей кромки инструмента за один оборот шпинделя в направлении подачи.

Величина подачи для режимов резания,

может быть рассчитано по опытным зависимостям или принимается

из таблиц

справочной литературы. Для черновых режимов параметр шероховатости характеризуется значением

3-го класса (RZ8O) включительно,

величину подачи устанавливают по справочной

литературе в зависимости от механических

свойств обрабатываемого материала резца.

Учитывая не благоприятные условия работы принимаем фактическую подачу по таблице 12 исходя из диаметра

заготовки и глубины резания.

Sф= 1.4 мм/об.

2.10. Силы резания.

Принятую

подачу необходимо проверить по следующим условиям:

1. По прочности

пластины твёрдого сплава;

2. По прочности державки

резца на изгиб;

3. По правильности

геометрической формы обрабатываемой детали;

4. По усилию

допускаемого механизмом подачи станка.