Стальные конструкции на строительной площадке почти всегда соединяются при помощи болтового соединения и у него есть много преимуществ перед другими способами соединения и прежде всего сварным соединением — это простота монтажа и контроля качества соединения.

Из недостатков можно отметить большую металлоемкость по сравнению со сварным соединением т.к. в большинстве случаев нужны накладки. Кроме того отверстие для болта ослабляет сечение.

Видов болтового соединения великое множество, но в данной статье рассмотрим классическое соединение, применяемое в строительных конструкций.

Нормативные документы и рекомендуемая литература по болтовым соединениям

СНиП II-23-81 Стальные конструкции

СП 16.13330.2017 Стальные конструкции (Актуализированная редакция СНиП II-23-81)

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СП 70.13330.2011 Несущие и ограждающие конструкции (Актуализированная редакция СНиП 3.03.01-87)

СТО 0031-2004 Болтовые соединения. Сортамент и области применения

СТО 0041-2004 Болтовые соединения. Проектирование и расчет

СТО 0051-2006 Болтовые соединения. Изготовление и монтаж

Виды болтовых соединений

По числу болтов: одноболтовые и многоболтовые. Думаю смысл объяснять не нужно.

По характеру передачи усилия от одного элемента к другому:

Не сдвигоустойчивые и сдвигоустойчивые (фрикционные). Чтобы понять смысл этой классификации рассмотрим как в общем случае работает болтовое соединение при работе на срез.

Как видим болт сжимает 2-е пластины и часть усилия воспринимается силами трения. Если болты сжимают пластины не достаточно сильно то происходит проскальзывание пластин и усилие Q воспринимается болтом.

Расчет не сдвигоустойчивых соединений подразумевает, что сила затяжки болтов не контролируется и вся нагрузка передается только через болт без учета возникающих сил трения. Такое соединение называют соединение без контролируемого натяжения болтов.

В сдвигоустойчивых или фрикционных соединениях используют высокопрочные болты которые затягивают пластины с такой силой, что нагрузка Q передается посредством сил трения между 2-мя пластинами. Такое соединение может быть фрикционным или фрикционно-срезным, в первом случае при расчете учитываются только силы трения, во втором учитываются силы трения и прочность болта на срез. Хотя и фрикционно-срезное соединение более экономичное, но практически его реализовать в многоболтовом соединении очень трудно — нет уверенности что все болты одновременно смогут нести нагрузку на срез, поэтому фрикционное соединение лучше рассчитывать без учета среза.

При больших сдвигающих нагрузках фрикционное соединение более предпочтительно т.к. металлоемкость данного соединения меньше.

Виды болтов по классу точности и их применение

Болты класса точности А — данные болты устанавливают в отверстия рассверленные на проектный диаметр (т.е. болт встает в отверстие без зазора). Изначально отверстия делают меньшего диаметра и поэтапно рассверливают до нужного диаметра. Диаметр отверстия в таких соединениях не должен быть больше диаметра болта больше чем на 0,3 мм. Сделать такое соединение крайне сложно, поэтому в строительных конструкциях они практически не используются.

Болты класса точности B (нормальной точности) и С (грубой точности) устанавливают в отверстия на 2-3 мм больше диаметров болтов. Разница между этими болтами заключается в погрешности диаметра болта. Для болтов класса точности B фактический диаметр может отклонится не более чем на 0,52 мм, для болтов класса точности C до 1 мм (для болтов диаметром до 30 мм).

Для строительных конструкций как правило применяют болты класса точности В т.к. в реалиях монтажа на строительной площадке добиться высокой точности практически невозможно.

Виды болтов по прочности и их применение

Для углеродистых сталей класс прочности обозначают двумя цифрами через точку.

Существуют следующие классы прочности болтов: 3.6; 3.8; 4.6; 4.8; 5.6; 5.8; 6.6; 8.8; 9.8; 10.9; 12.9.

Первая цифра в классификации предела прочности болтов обозначает предел прочности болта при растяжении — одна единица обозначает предел прочности в 100 МПа, т.е. предел прочности болта класса прочности 9.8 равен 9х100=900 МПа (90 кг/мм²).

Вторая цифра в классификации класса прочности обозначает отношение предела текучести к пределу прочности в десятках процентов — для болта класса прочности 9.8 предел текучести равен 80% от предела прочности, т.е. предел текучести равен 900 х 0.8 = 720 МПа.

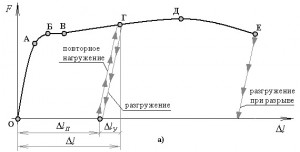

Что означают данные цифры? Давайте посмотрим на следующую диаграмму:

Здесь приведен общий случай испытания стали на растяжение. На горизонтальной оси обозначено изменение длины испытуемого образца, по вертикали — прилагаемое усилие. Как видим из диаграммы при увеличении усилия длина болта изменяется линейно только на участке от 0 до точки А, напряжение в этой точке и есть предел текучести, далее при не большом увеличении нагрузки болт растягивается уже сильнее, в точке Д болт ломается — это есть предел прочности. В строительных конструкциях необходимо обеспечить работу болтового соединения в пределах предела текучести.

Класс прочности болта должен быть указан на торцевой или боковой поверхности головки болта

Если на болтах нет маркировки, то скорее всего это болты класса прочности ниже 4.6 (их маркировка не требуется по ГОСТ). Применение болтов и гаек без маркировки запрещается согласно СНиП 3.03.01.

На высокопрочных болтах дополнительно указывается условное обозначение плавки.

Для применяемых болтов требуется применять соответствующие им классу прочности гайки: для болтов 4.6, 4.8 применяются гайки класса прочности 4, для болтов 5.6, 5.8 гайки класса прочности 5 и т.д. Можно заменить гайки одного класса прочности на более высокие (например если удобнее комплектовать на объект гайки одного класса прочности).

При работе болтов только на срез допускается применять класс прочности гаек при классе прочности болтов: 4 – при 5.6 и 5.8; 5 – при 8.8; 8 – при 10.9; 10 – при 12.9.

Для болтов из нержавеющей стали также наносится маркировка на головке болта. Класс стали — А2 или А4 и предел прочности в кг/мм² — 50, 70, 80. Например А4-80: марка стали А4, прочность 80 кг/мм²=800 МПа.

Класс прочности болтов в строительных конструкциях следует определять согласно таблице Г.3 СП 16.13330.2017

Таблица Г.3

Требования к болтам при различных условиях их применения

(таблица Г.3 в ред. Изменения N 2, утв. Приказом

Минстроя России от 04.12.2019 N 769/пр)

| Расчетная температура

t, °C |

Класс прочности болтов и требования к ним (по НД) в конструкциях, | |||

| не рассчитываемых на усталость | рассчитываемых на усталость | |||

| при работе болтов на | ||||

| растяжение или срез | срез | растяжение или срез | срез | |

| ≥ -45 | 5.6 | 5.6 | 5.6 | 5.6 |

| — | 5.8 | — | — | |

| 8.8 | 8.8 | 8.8 | 8.8 | |

| 10.9 | 10.9 | 10.9 | 10.9 | |

| — | 12.9 | — | 12.9 | |

| -45 > t ≥ -55 | 5.6 | 5.6 | 5.6 | 5.6 |

| 8.8 | 8.8 | 8.8 <1> | 8.8 | |

| 0.9 | 10.9 | 10.9 <1> | 10.9 | |

| — | 12.9 | — | 12.9 | |

| < -55 | 5.6 | 5.6 | — | 5.6 |

| 8.8 <1> | 8.8 | 8.8 <1> | 8.8 | |

| 10.9 <1> | 10.9 | 10.9 <1> | 10.9 | |

| — | 12.9 | — | 12.9 | |

| <1> С требованием испытания на разрыв на косой шайбе. |

Рекомендуется использовать использовать более прочные болты, чтобы уменьшить его диаметр и соответственно меньше ослаблять сечение.

Выбор марки стали болта

Марку стали болтов следует назначать согласно таблице Г.4 СП 16.13330.2017

Таблица Г.4

Марки стали фундаментных болтов и условия их применения

|

Конструкции |

Нормативный документ | Марки стали при расчетной температуре , °С | ||

| ≥-45 | -45>t≥-55 |

<-55 |

||

|

Конструкции, кроме опор воздушных линий электропередачи, распределительных устройств и контактной сети |

ГОСТ 535 |

Ст3пс2,

Ст3сп2 |

Ст3пс4,

Ст3сп4 |

— — |

|

ГОСТ 1050 |

20 | — |

— |

|

| ГОСТ 19281 | — | 09Г2С-4* |

09Г2С-4* |

|

|

Для U-образных болтов, а также фундаментных болтов опор воздушных линий электропередачи, распределительных устройств и контактной сети |

ГОСТ 535 |

Ст3пс4,

Ст3сп4 |

—

— |

— — |

|

ГОСТ 19281 |

— | 09Г2С-4* |

09Г2С-6** |

|

| * Допускается применение других сталей по ГОСТ 19281 категории 4. ** Допускается применение других сталей по ГОСТ 19281 категории 6. |

Подбор диаметра болта для строительных конструкций

Для соединений строительных металлических конструкций следует применять болты с шестигранной головкой нормальной точности по ГОСТ 7798 или повышенной точности по ГОСТ 7805 с крупным шагом резьбы диаметров от 12 до 48 мм классов прочности 5.6, 5.8, 8.8 и 10.9 по ГОСТ 1759.4, шестигранные гайки нормальной точности по ГОСТ 5915 или повышенной точности по ГОСТ 5927 классов прочности 5, 8 и 10 по ГОСТ 1759.5, круглые шайбы к ним по ГОСТ 11371 исполнение 1 класса точности А, а также болты, гайки и шайбы высокопрочные по ГОСТ 22353 — ГОСТ 22356 диаметров 16, 20, 22, 24, 27, 30, 36, 42 и 48 мм.

Диаметр и количество болтов подбираются так, чтобы обеспечить необходимую прочность узла.

Если через соединение не передаются значительные нагрузки, то можно использовать болты М12. Для соединения нагруженных элементов рекомендуется использовать болты от М16, для фундаментов от М20.

Не рекомендуется применение соединений, в которых суммарная толщина соединяемых элементов превышает:

для болтов М12 — 40 мм;

для болтов М16 — 50 мм;

для болтов М20 — 60 мм;

для болтов М24 — 100 мм;

для болтов М27 — 140 мм.

Диаметр отверстия под болт

Для болтов класса точности А отверстия выполняют без зазора, но использовать такое соединение не рекомендуется ввиду большой сложности его изготовления. В строительных конструкциях, как правило, используют болты класса точности B.

Для болтов класса точности В диаметр отверстия можно определить по следующей таблице:

| Вид соединений | Номинальные диаметры отверстий, мм при диаметре стержня болта, мм | |||||

| 12 | 16 | 20 | 22 | 24 | 27 | |

| Фрикционные | 13 | 17 | 21 | 23 | 25 | 28 |

| 14 | 19 | 23 | 24 | 28 | 30 | |

| 15 | 20 | 24 | 26 | 30 | 33 | |

| Срезные и фрикционно-срезные | 13 | 17 | 21 | 24 | 26 | 28 |

| 14 | 18 | 22 | 25 | 27 | 29 | |

| 15 | 19 | 23 | — | 27 | 30 | |

| Фланцевые | — | — | 22 | — | 27 | 30 |

| — | — | 23 | — | 28 | 31 |

Расстояния при размещении болтов

Расстояния при размещении болтов следует принимать согласно таблице 40 СП 16.13330.2017

Таблица 40

|

Характеристика расстояния и предела текучести соединяемых элементов |

Расстояние при размещении болтов |

|

1 Расстояние между центрами отверстий для болтов в любом направлении: |

|

|

а) минимальное: |

|

|

при Ryn ≤ 375 Н/мм2 |

2,5d |

|

при Ryn > 375 Н/мм2 |

3d |

|

б) максимальное в крайних рядах при отсутствии окаймляющих уголков при растяжении и сжатии |

8d или 12t |

|

в) максимальное в средних рядах, а также в крайних рядах при наличии окаймляющих уголков: |

|

|

при растяжении |

16d или 24t |

|

при сжатии |

12d или 18t |

|

2 Расстояние от центра отверстия для болта до края элемента |

|

|

а) минимальное вдоль усилия: |

|

|

при Ryn ≤ 375 Н/мм2 |

2d |

|

при Ryn > 375 Н/мм2 |

2,5d |

|

б) то же, поперек усилия: |

|

|

при обрезных кромках |

1,5d |

|

при прокатных кромках |

1,2d |

|

в) максимальное |

4d или 8t |

|

г) минимальное во фрикционном соединении при любой кромке и любом направлении усилия |

1,3d |

|

3 Расстояние минимальное между центрами отверстий вдоль усилия для болтов, размещаемых в шахматном порядке |

u + 1,5d |

| Обозначения, принятые в таблице 40:d — диаметр отверстия для болта;

t — толщина наиболее тонкого наружного элемента; u — расстояние поперек усилия между рядами отверстий. Примечания 1 Диаметр отверстий следует принимать: для болтов класса точности A — d = db; для болтов класса точности B в конструкциях опор ВЛ, ОРУ и КС — d = db + 1 мм, в остальных случаях — d = db + (1; 2 или 3 мм), где db — диаметр болта. 2 В одноболтовых соединениях элементов решетки (раскосов и распорок), кроме постоянно работающих на растяжение, при толщине элементов до 6 мм из стали с пределом текучести до 375 Н/мм2 расстояние от края элемента до центра отверстия вдоль усилия принимают 1,35d (без допуска при изготовлении элементов в сторону уменьшения, о чем должно быть указано в проекте). 3 При размещении болтов в шахматном порядке на расстоянии, не менее указанного в позиции 3, сечение элемента An следует определять с учетом ослабления его отверстиями, расположенными в одном сечении поперек усилия (не по зигзагу). |

В стыках и узлах болты необходимо располагать ближе друг к другу , а конструктивные соединительные болты (служащие для соединения деталей без передачи значимых нагрузок) на максимальных расстояниях.

Допускается крепить детали одним болтом.

Выбор длины болта

Длину болта определяем следующим образом: складываем толщины соединяемых элементов, толщины шайб и гаек, и добавляем 0,3d (30% от диаметра болта) и далее смотрим сортамент и подбираем ближайшую длину (с округлением в большую сторону). Согласно строительным нормам болт должен выступать из гайки как минимум на один виток. Слишком длинный болт использовать не получится т.к. резьба имеется только на конце болта.

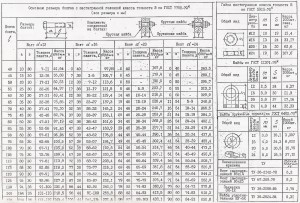

Для удобства можно воспользоваться следующей таблицей (из советского справочника)

В болтовых соединениях работающих на срез, при толщине наружного элемента до 8 мм, резьба должна находиться вне пакета соединяемых элементов; в остальных случаях резьба болта не должна входить вглубь отверстия более чем на половину толщины крайнего элемента со стороны гайки или свыше 5 мм. Если выбранная длина болта не соответствует этому требованию, то необходимо увеличить длину болта так, чтобы это требование выполнялось.

Приведем пример:

Болт работает на срез, толщина скрепляемых элементов 2х12 мм, согласно расчету принят болт диаметром 20 мм, толщина шайбы 3 мм, толщина пружинной шайбы 5 мм, толщина гайки 16 мм.

Минимальная длина болта равна: 2х12+3+5+16+0,3х20=54 мм, согласно ГОСТ 7798-70 выбираем болт М20х55. Длина нарезаной части болта составляет 46 мм, т.е. условие не удовлетворяется т.к. резьба должна входить вглубь отверстия не более чем на 5 мм, поэтому увеличиваем длину болта до 2х12+46-5=65 мм. Согласно нормам можно принять болт М20х65, но лучше использовать болт М20х70, тогда вся резьба будет вне отверстия. Пружинную шайбу можно заменить на обычную и добавить еще одну гайку (очень часто так делают т.к. применение пружинных шайб ограничено).

Мероприятия про предотвращению отвинчиванию болтов

Для того, чтобы крепление со временем не ослабло требуется использовать 2-ю гайку или стопорные шайбы, предотвращающие отвинчивание болтов и гаек. Если болт работает на растяжение, то необходимо использовать 2-ой болт.

Также есть специальные гайки со стопорным кольцом или фланцем.

Применять пружинные шайбы при овальных отверстиях запрещено.

Установка шайб

Под гайку необходимо устанавливать не более одной шайбы. Также допускается устанавливать одну шайбу под головкой болта.

Прочностной расчет болтового соединения

Болтовое соединение можно разделить на следующие категории:

1) соединение работающее на растяжение;

2) соединение работающее на срез;

3) соединение работающее на срез и растяжение;

4) фрикционное соединение (работающее на срез, но с сильным натяжением болтов)

Расчет болтового соединения, работающего на растяжение

В первом случае прочность болта проверяется по формуле 188 СП 16.13330.2017

где Nbt — несущая способность одного болта на растяжение;

Rbt — расчетное сопротивление болта на растяжение;

Abn — площадь поперечного сечения нетто (принимается согласно таблице Г.9 СП 16.13330.2017);

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2017.

Расчет болтового соединения, работающего на срез

Если соединение работает на срез, то необходимо проверить 2-а условия:

расчет на срез по формуле 186 СП 16.13330.2017

где Nbs — несущая способность одного болта на срез;

Rbs — расчетное сопротивление болта на срез;

Ab — площадь сечения болта брутто (принимается согласно таблице Г.9 СП 16.13330.2011);

ns — число срезов одного болта (если болт соединяет 2-е пластины, то число срезов равно одному, если 3-и, то 2-а и т.д.);

γb — коэффициент условия работы болтового соединения, принимаемый согласно таблице 41 СП 16.13330.2017 (но не больше 1.0);

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2017.

и расчет на смятие по формуле 187 СП 16.13330.2017

где Nbp — несущая способность одного болта на смятие;

Rbp — расчетное сопротивление болта на смятие;

db — наружный диаметр стрежня болта;

∑t — наименьшая суммарная толщина соединяемых элементов, сминаемых в одном направлении (если болт соединяет 2-е пластины, то принимается толщина одной самой тонкой пластины, если болт соединяет 3 пластины, то считается сумма толщин для пластин, которые передают нагрузку в одном направлении и сравнивается с толщиной пластины, передающей нагрузку в другом направлении и берется наименьшее значение);

γb — коэффициент условия работы болтового соединения, принимаемый согласно таблице 41 СП 16.13330.2017 (но не больше 1.0)

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2017.

Расчетные сопротивления болтов можно определить по таблице Г.5 СП 16.13330.2017

Таблица Г.5

Нормативные сопротивления стали болтов и расчетные сопротивления одноболтовых соединений срезу и растяжению, Н/мм2

|

Класс прочности болтов |

Rbun | Rbyn | Rbs |

Rbt |

|

5.6 |

500 | 300 | 210 |

225 |

|

5.8 |

500 | 400 | 210 |

— |

|

8.8 |

830 | 664 | 332 |

451 |

| 10.9 | 1040 | 936 | 416 |

728 |

|

12.9 |

1220 | 1098 | 427 |

854 |

Расчетное сопротивление Rbp можно определить по таблице Г.6 СП 16.13330.2017

Таблица Г.6

Расчетные сопротивления смятию элементов,

соединяемых болтами

|

Временное сопротивление стали соединяемых элементов Run, Н/мм2 |

Расчетные сопротивления Rbp, Н/мм2, смятию элементов, соединяемых болтами класса точности | |

| A |

B |

|

|

360 |

560 |

475 |

|

370 |

580 |

485 |

|

380 |

590 |

500 |

|

390 |

610 |

515 |

|

430 |

670 |

565 |

|

440 |

685 |

580 |

|

450 |

700 |

595 |

|

460 |

720 |

605 |

|

470 |

735 |

620 |

|

480 |

750 |

630 |

|

490 |

765 |

645 |

|

510 |

795 |

670 |

|

540 |

845 |

710 |

|

570 |

890 |

750 |

|

590 |

920 |

775 |

| Примечание — Значения расчетных сопротивлений, указанные в таблице, вычислены по формулам раздела 4 с округлением до 5 Н/мм2. |

Расчетные площади сечения болтов можно определить по таблице Г.9 СП 16.13330.2017

Таблица Г.9

Площади сечения болтов

|

d, мм |

16 | (18) | 20 | (22) | 24 | (27) | 30 | 36 | 42 |

48 |

|

Ab, см2 |

2,01 | 2,54 | 3,14 | 3,80 | 4,52 | 5,72 | 7,06 | 10,17 | 13,85 |

18,09 |

|

Abn, см2 |

1,57 | 1,92 | 2,45 | 3,03 | 3,53 | 4,59 | 5,61 | 8,16 | 11,20 |

14,72 |

| Примечания1 Площади сечения болтов диаметром свыше 48 мм следует принимать по действующим стандартам.

2 Размеры, заключенные в скобки, следует применять только в конструкциях опор ВЛ и ОРУ. |

Расчет соединения, работающего на срез и растяжение

При одновременном действии на болтовое соединение усилий,вызывающих срез и растяжение болтов, наиболее напряженный болт, наряду с проверкой по формуле (188), следует проверять по формуле 190 СП 16.13330.2017

где Ns и Nt — усилия, действующие на болт, срезывающие и растягивающие соответственно;

Nbs, Nbt — расчетные усилия, определяемые по формулам 186 и 188 СП 16.13330.2017

Расчет фрикционного соединения

Фрикционные соединения, в которых усилия передаются через трение, возникающее по соприкасающимся поверхностям соединяемых элементов вследствие натяжения высокопрочных болтов, следует применять: в конструкциях из стали с пределом текучести свыше 375 Н/мм² и непосредственно воспринимающих подвижные, вибрационные и другие динамические нагрузки; в многоболтовых соединениях, к которым предъявляются повышенные требования в отношении ограничения деформативности.

Расчетное усилие, которое может быть воспринято каждой плоскостью трения элементов, стянутых одним высокопрочным болтом, следует определять по формуле 191 СП 16.13330.2017

где Rbh — расчетное сопротивление растяжению высокопрочного болта, определяемое согласно требованиям 6.7 СП 16.13330.2017;

Abn — площадь поперечного сечения нетто (принимается согласно таблице Г.9 СП 16.13330.2017);

μ — коэффициент трения между поверхностями соединяемых деталей (принимается по таблице 42 СП 16.13330.2017);

γh — коэффициент, принимаемый по таблице 42 СП 16.13330.2017

Таблица 42

|

Способ обработки (очистки) соединяемых поверхностей |

Коэффициент трения μ |

Коэффициент γh при контроле натяжения болтов по моменту закручивания при разности номинальных диаметров отверстий и болтов δ, мм, при нагрузке |

|

|

динамической δ=3-6; статической δ=5-6 |

динамической δ=1; статической δ=1-4 |

||

|

1 Дробеметный или дробеструйный двух поверхностей без консервации |

0,58 |

1,35 |

1,12 |

|

2 Газопламенный двух поверхностей без консервации |

0,42 | 1,35 |

1,12 |

| 3 Стальными щетками двух поверхностей без консервации |

0,35 |

1,35 |

1,17 |

| 4 Без обработки |

0,25 |

1,70 |

1,30 |

| Примечание — При контроле натяжения болтов по углу поворота гайки значения γh следует умножать на 0,9. |

Количество необходимых болтов для фрикционного соединения можно определить по формуле 192 СП 16.13330.2017

где n — требуемое количество болтов;

N — нагрузка, действующая на соединение;

Qbh — расчетное усилие, которое воспринимает один болт (расчитывается по формуле 191 СП 16.13330.2017, расписано чуть выше);

к — количество плоскостей трения соединяемых элементов (обычно 2-а элемента соединяют через 2-е накладные пластины, расположенные с разных сторон, в этом случае к=2);

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2011;

γb — коэффициент условий работы, принимаемый в зависимости от количества болтов, требуемых для восприятия усилия и принимаемый равным:

0,8 при n < 5;

0,9 при 5 ≤ n < 10;

1,0 при n ≤ 10.

Обозначение болтового соединения на чертежах

Условное обозначение болтового соединения на чертежах необходимо выполнять согласно ГОСТ 2.315-68

Основные условные обозначения болтового соединения выглядят следующим образом:

Болты при фрикционном соединении обозначаются треугольником.

Ну и напоследок не много юмора

Правила расположения болтов

Вернуться на страницу «Болтовые соединения»

Согласно СП 16.13330.2011:

14.2.2 Болты следует размещать согласно требованиям таблицы 40, при этом в стыках и в узлах на минимальных расстояниях, а соединительные конструктивные болты, как правило, на максимальных расстояниях.

Таблица 40

| Характеристика расстояния и предела текучести соединяемых элементов | Расстояние при размещении болтов |

| 1 Расстояние между центрами отверстий для болтов в любом направлении: | |

| а) минимальное: | |

| При Ryn ≤ 375 Н/мм2 | 2,5d |

| при Ryn > 375 Н/мм2 | 3 d |

| б) максимальное в крайних рядах при отсутствии окаймляющих уголков при растяжении и сжатии | 8 d или 12 t |

| в) максимальное в средних рядах, а также в крайних рядах при наличии окаймляющих уголков: | |

| при растяжении | 16 d или 24 t |

| при сжатии | 12 d или 18 t |

| 2 Расстояние от центра отверстия для болта до края элемента | |

| а) минимальное вдоль усилия: | |

| при Ryn ≤ 375 Н/мм | 2 d |

| при Ryn > 375 Н/мм | 2,5 d |

| б) то же, поперек усилия: | |

| при обрезных кромках | 1,5 d |

| при прокатных кромках | 1,2 d |

| в) максимальное | 4 d или 8 t |

| г) минимальное во фрикционном соединении при любой кромке и любом направлении усилия | 1,3 d |

| 3 Расстояние минимальное между центрами отверстий вдоль усилия для болтов, размещаемых в шахматном порядке | u + 1,5 d |

| Обозначения, принятые в таблице 40:

d — диаметр отверстия для болта; t — толщина наиболее тонкого наружного элемента; u — расстояние поперек усилия между рядами отверстий. Примечания 1 Диаметр отверстий следует принимать: для болтов класса точности A: d = db; для болтов класса точности В в конструкциях опор ВЛ, ОРУ и КС d = db+1; мм, в остальных случаях d = db + (1; 2 или 3 мм), где db — диаметр болта. 2 В одноболтовых соединениях элементов решетки (раскосов и распорок), кроме постоянно работающих на растяжение, при толщине элементов до 6 мм из стали с пределом текучести до 375 Н/мм2 расстояние от края элемента до центра отверстия вдоль усилия допускается принимать 1,35 d (без допуска при изготовлении элементов в сторону уменьшения, о чем должно быть указано в проекте). 3 При размещении болтов в шахматном порядке на расстоянии, не менее указанного в поз.3, сечение элемента An следует определять с учетом ослабления его отверстиями, расположенными в одном сечении поперек усилия (не по зигзагу). |

При прикреплении уголка одной полкой болтами, размещаемыми в шахматном порядке, отверстие, наиболее удаленное от его конца, следует размещать на риске, ближайшей к обушку.

Допускается крепить элементы одним болтом.

Выберите подписку для получения дополнительных возможностей Kalk.Pro

Любая активная подписка отключает

рекламу на сайте

-

-

Доступ к скрытым чертежам -

Безлимитные сохранения расчетов

-

Доступ к скрытым чертежам -

Безлимитные сохранения расчетов

-

-

-

Доступ к скрытым чертежам -

Безлимитные сохранения расчетов

-

Доступ к скрытым чертежам -

Безлимитные сохранения расчетов

-

Более 10 000 пользователей уже воспользовались расширенным доступом для успешного создания своего проекта. Подробные чертежи и смета проекта экономят до 70% времени на подготовку элементов конструкции, а также предотвращают лишний расход материалов.

Подробнее с подписками можно ознакомиться здесь.

Расчет и конструирование болтовых соединений

Работа на сдвиг является основным видом работы болтовых соединений. При этом обычные болты (грубой, нормальной и повышенной точности) работают на срез, а стенки отверстий в соединяемых элементах — на смятие (рисунки ниже).

Болты 1 и 2-й групп при сплачивании работают на срез и смятие. Распределение продольной силы N, проходящей через центр тяжести соединения, между болтами принимается равномерным. Расчетное усилие, которое может быть воспринято одним болтом из условия прочности срезу, определяется по формуле

Nb = RbsAbnsγb;

расчетное усилие, которое может быть воспринято одним болтом на смятие:

N = Rbpγbd∑t;

при действии внешней силы, направленной параллельно продольной оси болтов их работа происходит на растяжение (рисунок ниже). Расчетное усилие, которое может быть воспринято одним болтом при работе на растяжение:

N = RbtAbn

Схема работы обычных болтов

а — односрсзнос соединение; 6 — двухсрсзнос соединение; в — на растяжение; 1 — плоскость среза; 2 — смятие стенок отверстий

В формулах ниже Rbs, Rbp, Rbt — расчетные сопротивления болтовых соединений срезу, смятию и растяжению (приведены в таблице); d— наружный диаметр болта; А = πd2 / 4 — расчетная площадь сечения стержня болта; АЬn — площадь сечения болта нетто (по резьбе), таблица ниже; ∑t — наименьшая суммарная толщина элементов, сминаемых в одном направлении; ns — число расчетных срезов одного болта; γb— коэффициент условий работы соединений, принимаемый по таблице СНиП, для болтов грубой и нормальной точности в многоболтовом соединении γb = 0,9, для болтов повышенной точности γb = 1,0.

Расчетные сопротивления срезу и растяжению болтов

|

Напряженное |

Условное обозначение |

Расчетное сопротивление, МПа, болтов классов |

|||

|

4,6 |

5,6 |

8,8 |

|||

|

Срез |

Rbs |

150 |

190 |

320 |

|

|

Растяжение |

Rbt |

175 |

210 |

400 |

.

.

.

.

.

.

Расчетные сопротивления смятию элементов, соединяемых болтами

|

Временное сопротивление стали соединяемых элементов, МПа |

Расчетное сопротивление, МПа, смятию элементов, соединяемых болтами |

Временное сопротивление стали соединяемых элементов, МПа |

Расчетное сопротивление, МПа, смятию элементов, соединяемых болтами |

||

|

повы шенной точности |

грубой и нормальной точности |

повы шенной точности |

грубой и нормальной точности |

||

|

370 |

495 |

450 |

470 |

720 |

645 |

|

380 |

515 |

465 |

480 |

745 |

670 |

|

390 |

535 |

485 |

490 |

770 |

690 |

|

440 |

650 |

585′ |

500 |

795 |

710 |

|

450 |

675 |

605 |

510 |

825 |

735 |

|

460 |

695 |

625 |

520 |

850 |

760 |

Площади сечения болтов

|

d, мм |

16 |

18* |

20 |

22* |

24 |

27* |

30 |

36 |

40 |

|

Аb см2 Аbn см2 |

2,01 1,57 |

2,54 1,92 |

3,14 2,45 |

3,80 3,03 |

4.52 3.52 |

5,72 4,59 |

7,06 5,60 |

10,17 8,16 |

13,85 11,20 |

* Болты указанных диаметров применять не рекомендуется

Необходимое количество n болтов в соединении при действии продольной силы следует определять по формуле:

n ≥ N / γcNbmin

где Nbmin — меньшее из значений расчетных усилий для одного болта, вычисленных на смятие, срез, растяжение по формулам ниже; γc — коэффициент условий работы.

Решающее значение в работе соединения на высокопрочных болтах имеют сила натяжения болта и качество поверхностей трения.

Расчетное усилие, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом (рисунок ниже), определяют по формуле

Qbn = RbnγbAbnμ / γh

где Rbh = 0,7Rbun — расчетное сопротивление растяжению высокопрочного болта (Rbun — наименьшее временное сопротивление материала болта, таблице ниже); γb — коэффициент условий работы соединения, зависящий от количества болтов, необходимых для восприятия расчетного усилия, и принимаемый равным: 0,8 при n < 5; 0,9 при 5 ≤ n < 10; 1,0 при n ≥ 10; Аbn—площадь сечения болта нетто по таблице ниже; μ — коэффициент трения, зависящий от характера обработки поверхностей соединяемых элементов, принимаемый по таблице ниже; γh — коэффициент надежности, зависящий от вида нагрузки (статическая или динамическая), способа регулирования натяжения болтов и разности номинальных диаметров отверстий и болтов, принимаемый по таблице ниже.

Схема работы соединения на высокопрочных болтах

Количество высокопрочных болтов в соединении при действии продольного усилия определяют по формуле:

n ≥ N / Qbhγck

где k — количество поверхностей трения соединяемых элементов.

Натяжение высокопрочных болтов производят осевым усилием Р = RbhAbn (рисунок ниже).

Количество болтов по одну сторону стыка в рабочем элементе конструкции принимается, как правило, не менее двух. В стыках и узлах прикреплений (для экономии материала накладок) расстояние между болтами должно быть минимальным. В слабоработающих (связующих, конструктивных) соединениях расстояние должно быть максимальным, чтобы уменьшить число болтов.

Механические свойства высокопрочных болтов

|

Диамер болтов d, мм |

Нормативное временное сопротивление Rbun материала болтов из сталей, МПа |

|||

|

40Х «селекг» |

38ХС «селект» |

ЗОХЗМФ |

35Х2АФ |

|

|

16-27 |

1100 |

1350 |

1550 |

|

|

30 |

950 |

— |

1200 |

1200 |

|

36 |

750 |

— |

1100 |

— |

|

42 |

650 |

— |

1000 |

— |

.

.

.

.

.

.

.

.

.

.

.

.

.

Коэффициенты трения и надежности для соединений на высокопрочных болтах

|

Способ обработки (очистки) соединяемых поверхностей |

Способ регули рова ния натя жения болта |

μ |

Коэффициент у/, при нагрузке и разности номинальных диаметров отверстий и болтов 8, мм |

|

|

динамической, при δ = 3-6; статической, при δ = 5-6 |

динамической, при δ=1; статической, при δ = 1-4 |

|||

|

Пескоструйный или дробеметный двух поверхностей |

М* |

0,58 |

1,35 |

1,12 |

|

а* |

0,58 |

1,20 |

1,02 |

|

|

То же, с консервацией металлизацией цинком или алюминием |

М |

0,50 |

1,35 |

1,12 |

|

а |

0,50 |

1,20 |

1,02 |

|

|

Пескоструйный или дробеметный одной поверхности с консервацией полимерным клеем и посыпкой карборундовым порошком, стальными щетками без консервации — другой поверхности |

М |

0,50 |

1,35 |

1,12 |

|

а |

0,50 |

1,20 |

1,02 |

|

|

Газопламенный двух поверхностей |

М |

0,42 |

1,35 |

1,12 |

|

а |

0,42 |

1,20 |

1,02 |

|

|

Стальными щетками двух поверхностей |

М |

0,35 |

1,35 |

1,17 |

|

а |

0,35 |

1,25 |

1,06 |

|

|

Без обработки |

М |

0,25 |

1,70 |

1,30 |

|

а |

0,25 |

1,50 |

1,20 |

Примечание. М— регулирование натяжения по моменту закручивания; а — то же, по углу поворота гайки.

Размещение болтов в листах и прокатных профилях может быть рядовое и в шахматном порядке. Линии, проходящие по центрам отверстий, называют рисками. Расстояние между рисками вдоль усилия называют шагом, а поперек усилия — дорожкой (рисунок ниже).

Размещение отверстий

а — в листовом материале; б — в прокатных профилях; 1 — риски; l— шаг; е— дорожка

Минимальные расстояния между центрами болтов в стальных конструкциях определяются условием прочности основного металла, максимальные расстояния — условиями устойчивости соединяемых элементов в промежутке между болтами или заклепками при сжатии.

Нормы расстановки болтов в болтовых соединениях

|

Характеристика |

Расстояние при размещении |

|

1. Расстояния а) минимальное

б) максимальное

в) максимальное при растяжении при сжатии |

2,5d*

8d

16d 12d |

|

2.

а) минимальное

б) то же, поперек

при обрезных

при прокатных в) максимальное г) |

2d 1,5d 1,2d

4d 1,3d |

* В соединяемых элементах из стали с

пределом текучести свыше 380 МПа минимальное

расстояние между болтами следует

принимать равным 3d.

Обозначения, принятые в таблице:

d– диаметр отверстия

для болта;

t

– толщина

наиболее тонкого наружного элемента.

Суммарная площадь

накладок

Аn

=Аnf+ 2А′nf= 63 + 2 ∙ 28 = 119 см2>Аf= 112,5 см2.

Горизонтальные

болты располагаем в 4 ряда на одной

полунакладке.

Определяем длину

двух вертикальных накладок:

lnw

= hw

– 2(tnf

+ Δ) = 1500 – 2 (14 + 10) = 1450 мм.

Ширина вертикальных

накладок

bnw= 2а+δ+ 4c= 2 ·

70 + 10 + 4 · 50 = 350 мм,

где

δ= 10 мм – зазор между элементами.

Толщину одной

вертикальной накладки tnwпринимаем равной толщине стенкиtw

за вычетом 2 мм (tnw= 10 мм).

Максимальное

расстояние между крайними горизонтальными

рядами болтов (с учетом расстояния до

края элемента с= 50 мм)

а1=

1450 – 2 ∙ 50 = 1350 мм.

Стык осуществляем

высокопрочными болтами db= 24 мм из стали 40Х «селект», имеющей

наименьшее временное сопротивление

Rbun

= 1100 МПа = 110 кН/см2(табл. 3.19).

Таблица 3.19

Механические

свойства высокопрочных болтов по ГОСТ

22356—77*

|

Номинальный |

Сталь по |

Наименьшее Rbun, |

|

От |

40Х |

1100 |

|

З0Х3МФ 30Х2НМФА |

1350 |

|

|

30 |

40Х |

950 |

|

30Х3МФ, |

1200 |

|

|

36 |

40Х |

750 |

|

30Х3МФ |

1100 |

Способ регулирования

натяжения высокопрочных болтов принимаем

по M(моменту

закручивания). Расчетное усилиеQbh,

которое может быть воспринято каждой

поверхностью трения соединяемых

элементов, стянутых одним высокопрочным

болтом, определяется по формуле

где

– расчетное сопротивление растяжению

высокопрочного болта;

Abn= 3,52 см2– площадь сечения нетто болтаdb= 24 мм, принимаемая по табл. 3.17;

–коэффициент

трения, принимаемый в зависимости от

обработки поверхностей по табл. 3.20

(принят газопламенный способ обработки

поверхностей);

–коэффициент

надежности, принимаемый при статической

нагрузке и разности номинальных диаметров

отверстий и болтов δ= (d – db)

= 1 – 4 мм с использованием регулирования

натяжения болтов поМ при газопламенном

способе обработки поверхностей;

b– коэффициент условий работы соединения,

зависящий от количества болтовn,

необходимых для восприятия расчетного

усилия, и принимаемый равным:

0,8 при n

< 5; 0,9 при 5n

< 10; 1,0 приn10.

Таблица

3.20