В резьбовом отверстии всегда (ну так должно быть во всяком случае) имеется фаска по отверстию

Ууу Вжик наверное не видали какие у нас могут быть фаски.

По мне, так для таких допусков мерять штангелем как меряет ОТК, ну может с модификацией как ziv02 писал. ИМХО конечно, но по метчикам енто кривой метод.

Изменено 23.05.2012 08:19 пользователем dva

Проверка расстояний между осями отверстий

12.07.2017

От правильного расстояния между осями отверстий зависит не только сборка механизма или машины, частью которого является данная деталь, но и надежная их работа.

Существует несколько методов проверки расстояний между осями отверстий.

Для измерения расстояний при допусках на линейные размеры ниже 3-го класса точности применим метод непосредственного измерения штангенциркулем (фиг. 231), который используют также для предварительных измерений расстояний между осями в процессе обработки детали. Расстояние между осями (фиг. 231) А = l + d1/2 + d2/2.

С целью повышения точности измерения мерительным губкам штангенциркуля придают ножевидную форму (сечение А—А).

При расположении торцов отверстий в одной плоскости достигаемая точность проверки находится в пределах 0,1 мм.

Когда торцы отверстий расположены не в одной плоскости и необходимо проверить расстояние между осями с более высокой степенью точности, контроль осуществляют с помощью контрольных валиков и втулок (фиг. 232).

В отверстия детали 1 вставляют контрольные втулки 5 и 6, а в отверстия этих втулок устанавливают контрольные валики 2 и 4.

Расстояние между осями можно измерять четырьмя способами: штангенциркулем; набором концевых мер; комбинированным способом — штангенциркулем и набором концевых мер; индикаторным прибором.

Измерение расстояния А = l1 — d1/2 — d2/2 штангенциркулем 7 производится путем охватывания контрольных валиков мерительными губками. Легким покачиванием штангенциркуля улавливаются наименьшие показания по нониусу. Точность измерения находится в пределах 0,08 мм.

При измерении набором концевых мер 3 набирают размер l2. При измерении дополняют набор, заменяя последнюю концевую меру с десятыми или сотыми долями миллиметра. Точность измерения находится в пределах 0,05 мм.

Для повышения точности измерения применяют комбинированный способ. Первый замер выполняется штангенциркулем, второй — концевыми мерами. Результаты измерений складывают, а сумму делят пополам. Таким способом частично исключаются погрешности измерений, вызванные отжатиями контрольных валиков. Точность измерения комбинированным способом находится в пределах 0,03—0,04 мм.

Недостаток рассмотренных способов измерений состоит в том, что мерительные усилия неодинаковы и они зависят от квалификации работника, выполняющего проверку.

Постоянные мерительные усилия и высокая точность измерений обеспечиваются при использовании индикаторного прибора (фиг. 233). Он состоит из валика 5, на который с одной стороны насажен корпус 4; в него вставлен подвижной мерительный шток 1, скользящий во втулке 2. Шток 1 прижимается пружиной 3 к втулке 2; второй его конец неотрывно контактируется со штифтом индикатора 6, закрепленным в том же корпусе 4. С другой стороны на валик 5 насажен корпус 7, который можно перемещать вдоль шпоночного паза и закреплять в необходимом месте винтом 10. В корпусе 7 закреплен валик 8, на конце которого вставлена призма 9.

Перед измерением индикаторный прибор устанавливают на необходимый размер с помощью специального устройства (фиг. 234). В плите 3 запрессована цапфа 1, на которую надевают сменные втулки 2; наружные диаметры последних должны быть точно равны диаметрам соответственных контрольных валиков.

В пазу плиты 3 помещена подвижная каретка 4 с запрессованной цапфой 5. Необходимый размер А устанавливают по набору концевых мер. Подвижную каретку после установки на размер закрепляют стопорным винтом 6. Обычно все детали описанного устройства делаются закаленными и точно доведенными.

После установки индикаторного прибора (фиг. 233) циферблат индикатора поворачивают до совмещения стрелки индикатора с нулевым делением.

Введя прибор между контрольными валиками, вставленными в отверстия детали (фиг. 233), покачивают его вокруг оси контрольного валика В и замечают показания стрелки индикатора.

Точность измерения при помощи индикаторного прибора составляет 0,02 мм.

Для обмера деталей необходимо приобрести навыки в пользовании измерительными инструментами.

При обмере деталей приходится измерять: 1) диаметральные размеры, 2) толщины, 3) расстояния между отверстиями, 4) криволинейные контуры.

Измерение линейных размеров. Для определения линейных размеров детали пользуются стальным метром или стальной линейкой, штангенциркулем, глубиномером и др.

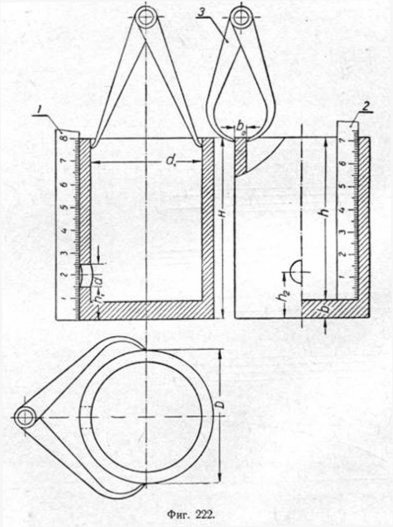

На фиг. 222 приведён пример обмера пустотелого цилиндра. Стальной линейкой измерена высота стакана H и глубина h. Измерения величины H и h позволяют определить толщину донышка b, которая равна разности H — h = b = 8 мм

При необходимости сделать более точные замеры следовало бы измерения произвести штангенциркулем и глубиномером.

Измерение диаметральных размеров. Измерение внутренних и наружных размеров детали производится при помощи нутромера и кронциркуля. Нутромером измеряются внутренние поперечные, а кронциркулем—наружные размеры. На главном виде (фиг. 222) показан приём измерения внутреннего диаметра стакана d1, а на плане—приём измерения наружного диаметра D. Измеренные таким образом размеры переносятся на стальную линейку. Если взять разность этих измерений и разделить пополам, то получим толщину стенки стакана b0, равную (D — d1)/2.

Для более точных измерений диаметров применяется штангенциркуль или штихмас.

Измерение толщины стенок. Толщина стенок для полых деталей может быть определена так, как показано на фиг. 222. Толщина стенок может быть измерена и кронциркулем 3.

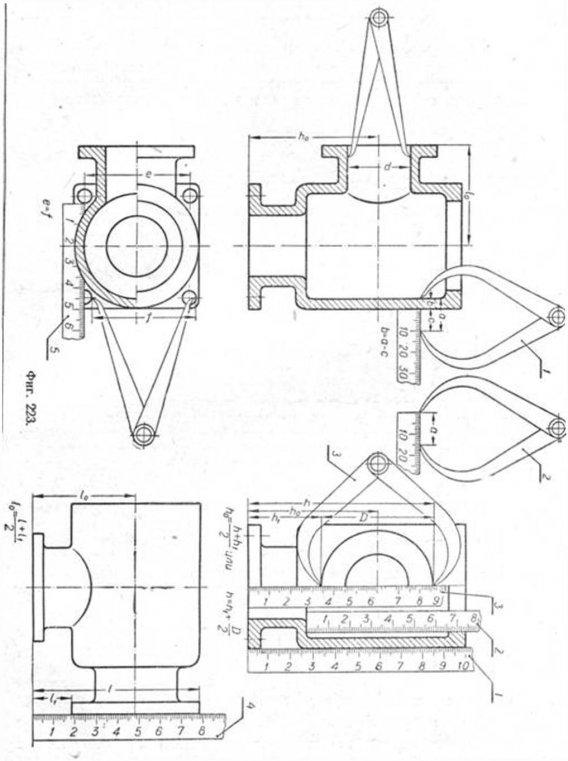

В тех случаях, когда измерить толщину стенки этим способом невозможно, так как кронциркуль нельзя вынуть без раскрытия ножек, пользуются линейкой (фиг. 223).

Определение расстояния от опорной поверхности до центра отверстия. Для того чтобы определить расстояние h2 от опорной поверхности стакана до центра отверстия диаметра d, прикладывают линейку так, чтобы её кромка с делениями заняла положение, отмеченное цифрой 1 (фиг. 222). Затем по линейке делают отсчёт h1. Тогда центр отверстия будет на высоте h2 = h1+d/2 , при этом имеется в виду, что диаметр отверстия d измерен был раньше.

Расстояние до центра отверстия можно определить: 1) с помощью линейки и 2) с помощью кронциркуля и линейки (фиг. 223).

1- й способ. Прикладывают линейку 3 вдоль вертикальной оси фланца и делают отсчёты: h1 = 34 мм и h = 86 мм.

Тогда

h0 = (h1 + h)/2 = 60 мм.

2- й способ. Прикладывают линейку, как и в первом способе. Отсчитывают h1 = 34 мм. Кронциркулем З измеряют диаметр фланца D = 52 мм.

Тогда

h0 = h1 + D/2 = 60 мм.

Для этой же фигуры приведён пример определения вылета фланца (размера l0).

Вылет фланца определяется так же, как и расстояние центра отверстия до опорной поверхности.

l0 = (l1 + l)/2 = (18 + 78)/2 = 48 мм.

Определение расстояния между центрами отверстий. Отверстия на деталях могут быть расположены в один ряд, параллельными рядами, в шахматном порядке, по окружностям и т. д.

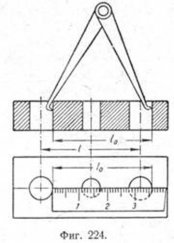

Пример 1 (фиг. 224). Для определения расстояния между центрами двух отверстий одинакового диаметра пользуются нутромером, линейкой или штангенциркулем. На этой фигуре показаны приёмы измерения нутромером и линейкой.

Нутромер устанавливается так, как это показано на главном виде, затем его вынимают, прикладывают к линейке с делениями я отсчитывают измеренное расстояние. Это расстояние, обозначенное на чертеже размером l = l0, и будет искомым расстоянием между центрами этих

отверстий. Можно определить расстояние между центрами при помощи линейки. В этом случае линейку прикладывают так, как это показано на плане. Размер l0, показывающий расстояние между кромками отверстий, и будет искомым расстоянием, т. е. l0 = l. На фиг. 223 приведён пример измерения расстояний между центрами отверстий, расположенных на квадратном фланце.

Для более точного измерения расстояния между центрами следует применить штангенциркуль или специальный штихмас.

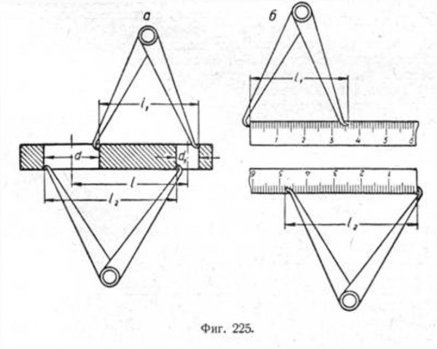

П p и м e p 2. Определить расстояние между центрами двух отверстий разного диаметра: d = 20 мм и d1 = 8 мм (фиг. 225).

Для первого положения нутромера расстояние между центрами равняется

l = l1 + (d — d1)/2 = 36 + (20 — 8)2 = 42 мм.

Для второго положения

l = l2 — (d — d1)/2 = 48 — (20 — 8)2 = 42 мм.

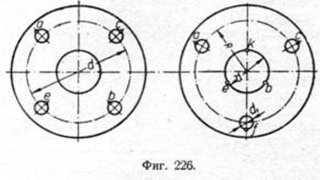

П p и м e p 3. Определить диаметр окружности центров отверстий, расположенных на круглом фланце для чётного и нечётного числа отверстий (фиг. 226).

ab = l1 и се = l2 надо просуммировать и разделить на число измерений n, т. е.

(l1+l2)/2

, что определит средне-

арифметический диаметр центров отверстий. Измерение можно производить линейкой, нутромером и для более точных измерений штангенциркулем.

При нечётном числе отверстий измерения производятся между диаметрально противоположными точками а и b = l1 с и e = l2, f и k = l3 и т. д.

Суммируя измеренные величины l1, l2, l3 и разделив сумму на число

измерений, получим среднеарифметическую величину L=El/n.Радиус окружности центров отверстий определяется из формулы

R = L — (d-d1)/2

R = L — (d — d1)/2

Измерение криволинейных очертаний деталей. Вычерчивание деталей с кривыми поверхностями выполняется дугами окружностей или по точкам при помощи лекала.

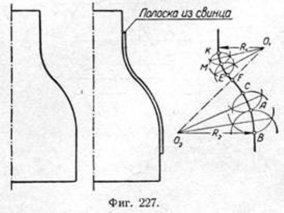

Пример 1. На фиг. 227 изображена часть детали, представляющей собой тело вращения, очертание которой составлено из дуг окружностей.

согнутую пластинку на бумагу и очерчиваем карандашом. На полученной кривой находим центры и радиусы сопряжений.

Пример 2. Сложные очертания плоской части детали вычерчиваются по отпечатку на бумаге этого очертания. Для этого накладывают на деталь кусок бумаги и обжимают её по контуру кривой так, чтобы на бумаге чётко вырисовалась кривая контура, а затем, так же как и в предыдущем примере, определяют центры и радиусы кривых.

Пример 3. Иногда встречаются такие детали, выявление кривизны очертания которых приведёнными способами встречает затруднения. В таких случаях прибегают к определению координат ряда точек детали.

Например, для того чтобы построить наружное очертание детали (фиг. 220), её устанавливают на разметочную плиту и с помощью рейсмаса проводят на поверхности ряд окружностей, при этом каждый раз измеряют высоту установки острия чертилки и диаметр окружности, очерченной этой чертилкой. Результаты измерения сводятся в таблицу, по данным которой легко можно построить очертание детали.

Предельные измерительные инструменты. Производство машин, как уже отмечалось выше, требует взаимозаменяемости деталей. Поэтому на заводах, изготовляющих такие детали, введён строгий контроль всех размеров. Контроль размеров осуществляется специальными контрольными инструментами: предельными скобами, предельными пробками, конусными калибрами, шаблонами и т. п.

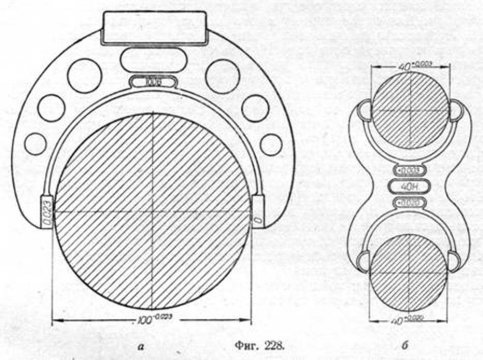

Предельные скобы бывают односторонние (фиг. 228, а) и двусторонние (фиг. 228,б). В двусторонней скобе одна сторона соответствует верхнему предельному размеру диаметра детали и является проходной, а другая — непроходная или, как её ещё называют, браковочная, соответствует нижнему предельному размеру детали.

Деталь считается годной в том случае, когда проходная сторона скобы при измерении проходит без усилия по диаметру вала, а другая — браковочная сторона — не проходит.

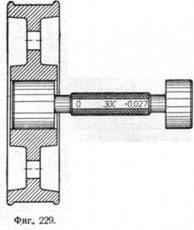

Предельные пробки. Предельные пробки бывают односторонние и двусторонние. Они служат для контроля цилиндрических отверстий. В двусторонних пробках (фиг. 229) различают проходную и непроходную (браковочную) стороны.

Диаметр проходной стороны (конца) пробки соответствует нижнему предельному размеру отверстия, а браковочной—верхнему предельному размеру измеряемого отверстия. Браковочный конец, в отличие от проходного, делают по длине короче.

Деталь считается годной в том случае, когда проходной конец пробки входит в отверстие без усилия, а непроходной не входит.

Конусные калибры. Для проверки конусности изделия, кроме универсальных измерительных средств, применяются нормальные и предельные калибры. Для проверки наружного конуса применяется конусное кольцо. Проверка нормальным кольцом делается так: проводятся мягким карандашом на поверхности конуса вдоль его оси две риски так, чтобы расстояние между ними было не менее четверти окружности конуса. Затем осторожно вводят конус в конусное кольцо и, слегка повернув несколько раз, вынимают для осмотра. Если обе риски на всём протяжении будут размазаны, то угол конуса изделия равен углу калибра. Если же риски размазаны лишь на отдельных участках, — угол изделия не совпадает с углом калибра.

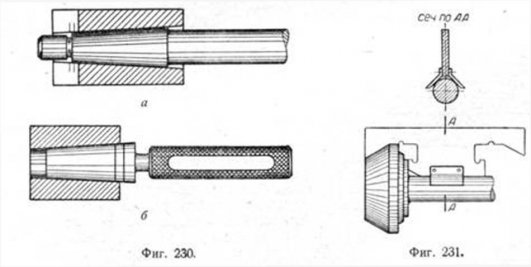

Часто нормальные калибры снабжаются срезом (фиг. 230, а). В этом случае на плоскости среза конусного кольца проходят две риски, за пределы которых не должны выходить, например, линии проточки детали.

Чтобы проверить предельным калибром коническое отверстие, на поверхности калибра делают две кольцевые риски (фиг. 230, б). Если отверстие детали имеет одинаковый угол с калибром, то калибр не должен входить дальше второй риски и ближе первой.

Конусные калибры повышенной точности используются для установки плоских регулируемых втулок.

Изделия, имеющие коническую поверхность, как правило, проверяются по соответствующим калибрам на краску.

Шаблоны. При помощи шаблонов производится проверка правильности очертаний детали, углов, радиусов и других элементов.

ИЗМЕРЕНИЕ РАССТОЯНИЯ МЕЖДУ ЦЕНТРАМИ

ОТВЕРСТИЙ НА МАЛОМ ИНСТРУМЕНТАЛЬНОМ

МИКРОСКОПЕ

1.

Цель работы

Приобретение

навыков измерения расстояния между

отверстиями на малом инструментальном

микроскопе.

2.

Краткая теоретическая часть

Центр

отверстия это воображаемая точка,

поэтому контактным способом расстояние

между центрами измерено быть не может.

Однако расстояние между центрами

отверстий часто задаются на чертежах.

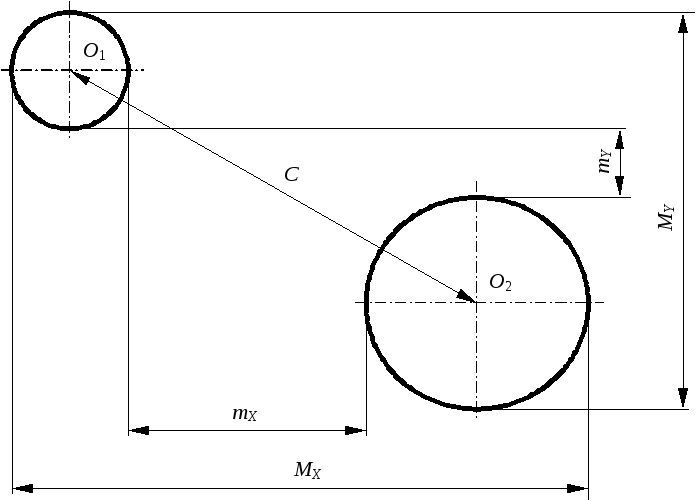

Рис. 8.3. Схема измерения

расстояния между осями отверстий

Расстояние

между центрами отверстий может быть

измерено косвенным методом с помощью

инструментального микроскопа.

С

помощью микроскопа можно измерить

расстояние между краями отверстий по

координатам: MX,

mX,

MY,

mY

(рис.

8.3). Далее рассчитывается расстояние

между осями по формулам:

3. Методика выполнения работы

3.1. Исходные данные

Измерительные

приборы –

малый инструментальный микроскоп.

Измеряемое

изделие –

деталь имеющая отверстия с параллельными

осями.

3.2. Порядок проведения работы

1.

Установить деталь на столик микроскопа.

2.

Измерить расстояния между краями

отверстий при помощи окулярной головки:

MX,

mX,

MY,

mY,

наводя перекрестие на края отверстия.

Отсчет по координате X

снимается по винту 19, а отсчет по

координате Y

по винту 1 (рис. 8.1).

3.

Измерить диаметры отверстий

D1

и D2.

4.

Рассчитать расстояние между осями

отверстий по приведенным выше формулам.

6.

Построить поле допуска и дать заключение

о годности, если межосевое расстояние

выполнено с отклонениями 0,05

мм.

6.

Оформить отсчет по прилагаемой форме.

3.3. Форма отчета

|

1. Наименование |

|||

|

2. Цель работы |

|||

|

3. Данные о приборе |

|||

|

Модель |

Цена деления угломерной шкалы |

||

|

Цена деления микровинтов |

Пределы измерения |

||

|

4. Номинальный СН= |

|||

|

5. Схема измерения (рис. 8.3) |

6. Результаты |

||

|

MX |

mX |

MY |

|

|

mY |

D1 |

D2 |

|

|

СХ= |

|||

|

7. Схема расположения |

|||

|

8. Заключение о |

Глава 9. Контроль размеров индуктивными измерительными системами

Индуктивные

преобразователи в сочетании с электронным

блоком образуют индуктивную измерительную

систему.

Индуктивные

системы получили широкое распространение

в промышленности, так как их применение

позволяет решать многие технические

задачи:

-

проводить

точные измерения линейных размеров

дифференциальным или абсолютным

методом; -

выполнять

измерения в труднодоступных местах; -

осуществлять

многомерный контроль; -

осуществлять

динамические измерения; -

передавать

полученные результаты измерений для

обработки по каналу связи компьютеру

с целью автоматизированного управления

технологическими процессами.

Пример

внешнего вида индуктивной измерительной

системы с датчиками М-021 и электронным

блоком БИН-2И показан на рис. 9.1. Она

состоит из двух датчиков 1, блока 2,

стрелочного индикатора 4, блока питания

5.

На

лицевой панели блока 2 расположен

текстовой жидкокристаллический дисплей

6 и клавиатура 7 с 18 клавишами.

На

передней панели блока находятся разъемы

8 и 9 для подключения индуктивных датчиков

1 к каналам А

и В.

А на задней панели – разъем для подключения

блока питания 5 и разъем 3 для кабеля

RS-232,

соединяющего измерительную систему с

компьютером.

Пределы

измерений и погрешности системы

определяются подключенными датчиками.

Их технические

характеристики приведены в табл. 9.1.

Результаты

измерений по каналам А и В вычисляются

по формулам:

А

= ЭА

+ МА

× (ИА

+ СА),

мкм (мм); (9.1)

В

= ЭВ

+ МВ

× (ИВ

+ СВ),

мкм (мм);

где

ИА,

ИВ

– показания датчиков, подключённых

соответственно к каналам А

и В,

мкм (мм);

ЭА

и ЭВ

– эталонные значения, мкм (мм);

МА

и МВ

– масштабные коэффициенты;

СА

и СВ

– базы измерения мкм, (мм);

Величины

ЭА,

ЭВ,

МА,

МВ,

СА

и СВ

можно переназначать.

Рис. 9.1.

Индуктивная измерительная система

Измерительная

система позволяет выводить на дисплей

6 результаты

обработки (показаний) с выбранной

размерностью и числом знаков после

запятой (ЧЗН = 0, 1, 2, 3):

1)

во всем диапазоне выходных сигналов

преобразователей по выбору оператора

показаний:

-

по

каналу А, -

по

каналу В, -

по

каналу А

и по каналу В, -

суммы

результатов обработки по каналам А

и В

(А+В);

2)

с одновременным отображением по

выбранному каналу А

или В,

или по каналам А

и В

(А+В)

по выбору оператора показаний:

-

текущего

минимального показания «min», -

текущего

максимального показания «mах», -

текущей

разности между максимальным и минимальным

показаниям: «Амп»;

3) с

возможностью корректировки оператором

показаний А

и В

с дискретностью равной единице младшего

разряда;

4)

с фиксацией результатов показаний в

момент введения режим останова «*»;

5)

с обнулением показаний в любой точке

диапазона;

6)

с передачей результатов обработки на

ПК и прием или передача блоком сигналов

управления по каналу связи RS-232

в соответствии с руководством оператора.

Таблица

9.1.

В 09.10.2019 в 16:15, tarasova.63 сказал:

Кто-нибудь сталкивался с косвенным методом измерений межцентрового расстояния отверстий с помощью обычного штангенциркуля.

А, например, так (для отверстий одинакового диаметра) http://tverdysplav.ru/kak-polzovatsya-shtangentsirkulem-sovety-i-rekomendatsii/

Цитата

В дополнение к этому, цифровые штангенциркули позволяют проводить комплексные измерения. Поскольку электронный инструмент можно установить на ноль в любой момент, его можно использовать для определенных арифметических операций, необходимых для расчета результатов измерения. Например, следующая процедура может применяться для определения расстояния между центрами двух отверстий равного диаметра:

Рис. 5. Этап 1 – Измерение диаметра с последующей установкой на ноль

1) Измерьте диаметр одного из отверстий с помощью внутренних губок (рисунок 5). Перед извлечением инструмента из отверстия нажмите кнопку для установки его на ноль, пока губки разведены по диаметру отверстия.

2) Также используя внутренние губки, измерьте расстояние между удаленными поверхностями двух отверстий (рисунок 6). На дисплее отобразится межцентровое расстояние.

Рис. 6. Этап 2 – Измерение расстояния между центрами отверстий равного диаметра

Изменено 14 Октября 2019 пользователем владимир 332