Определяем основные геометрические размеры шестерни и колеса

Определяем

делительные диаметры

Шестерни:

d1 = z1 x m = 2 x 20 = 40 мм

Колеса:

d2 = z2 x m = 80 x 2 = 160 мм

Определяем

диаметры вершин зубьев

Шестерни:

dа1 = d1 + 2 x m = 40 + 2 x 2 = 44 мм

Колеса:

dа2 = d2 + 2 x m = 160 + 2 x 2 = 164 мм

Определяем

диаметры впадин

Для

прямозубых цилиндрических передач:

Шестерня:

df1 = d1 – 2,5 x m = 40 – 2,5 x 2 = 35 мм

Колесо:

df2 = d2 – 2,5 x m = 160 – 2,5 x 2 = 155 мм

Определяем

высоту зуба

h = 2,25 x m = 2,25 x 2= 4,5 мм

Определяем

ширину венца шестерни и колеса

Рабочая

ширина венца b2 = 0,4

x

100 = 40 мм

b1 = (2…5)

+ b2 = 45 мм.

Проверяем

величину межосевого расстояния

aw = 0,5 (d1 + d2) = 0,5 (40 + 160) =100 мм

Проверочный

расчет закрытой передачи.

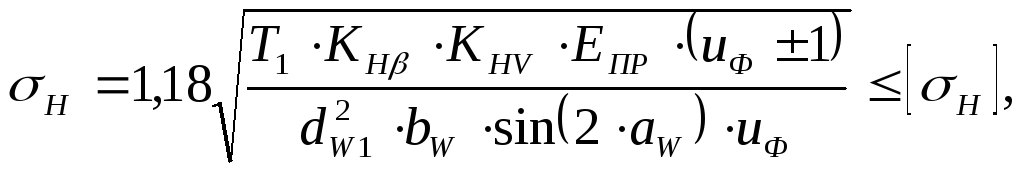

Проверка контактной

выносливости рабочих поверхностей

зубьев колес.

Расчетом должна быть проверена

справедливость соблюдения неравенства:

Т1

– вращающий момент на шестерне, Н

мм;

— коэффициент неравномерности распределения

нагрузки по длине контакта;

КНV

– коэффициент внутренней динамической

нагрузки;

ЕПР

– приведенный модуль упругости, МПа;

uФ

– фактическое передаточное число;

dW

– начальный диаметр колеса, мм;

bW

– рабочая ширина зубчатого венца колеса,

мм;

aW

– фактическое межосевое расстояние,

мм 1.

bW

=ba

aW

=0.4×100

= 40мм

Величину вращающего

момента Т1

на шестерне определяем по формуле:

где

— КПД передачи, принимаем

= 0,96 1.

Коэффициент

неравномерности нагрузки по длине

контакта КН

выбирают в соответствии с расположением

колес относительно опор и твердостью

рабочих поверхностей зубьев колес по

графику, приведенному в 1:

КН

= 1,1.

Для определения

коэффициента внутренней динамической

нагрузки КНV

необходимо рассчитать окружную скорость

в зацеплении V,

м/с:

В зависимости от

значения V по таблице, приведенной в

1,

назначаем степень точности передачи –

8. Затем определяем коэффициент внутренней

динамической нагрузки КНV

= 1,1.

Подставив численные

значения в формулу (1.31) получим:

контактное напряжение

,

т. е. неравенство не соблюдается:Н

> Н.

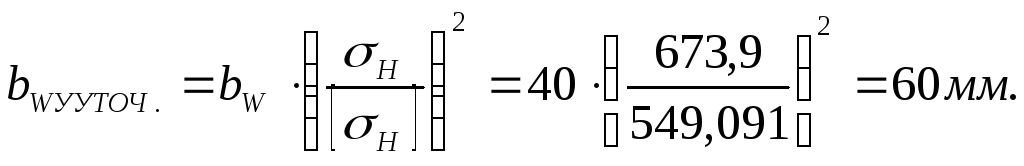

В результате

проверки выявилась существенная

недогрузка

10 %, то с целью более полного использования

возможностей материалов зубчатых колес

возможна корректировка рабочей ширины

зубчатого венца по формуле:

σH

нов =550≤549,09МПа

Проверка прочности

зубьев по напряжениям изгиба.

Проверяют справедливость соотношения

расчетных напряжений изгиба F

и допускаемых напряжений F

:

Ft

– окружное усилие в зацеплении колес,

Н;

КF

— коэффициент неравномерности распределения

нагрузки по длине контакта;

КFV

– коэффициент внутренней динамической

нагрузки;

YF1,2

– коэффициент формы зуба 1.

Окружное усилие

в зацеплении колес Ft

определяем по формуле:

Коэффициент

неравномерности нагрузки по длине

контакта КF

выбирают в соответствии с расположением

колес относительно опор и твердостью

рабочих поверхностей зубьев колес по

графику, приведенному в 1:

КF

= 1,05.

В зависимости от

значения окружной скорости V по таблице,

приведенной в 1,

назначаем степень точности передачи –

8. Затем определяем коэффициент внутренней

динамической нагрузки КFV

= 1,1.

YF1,2

– коэффициент формы зуба определяем

по графику 8.20 [2]

YF1=4,14;

YF2=3,72.

Подставив численные

значения в формулу найдем значения

расчетных напряжений изгиба F:

Допускаемые

напряжения изгиба: F1

= 193,8 МПа; F2

= 212,148 МПа, неравенство соблюдается.

Соседние файлы в папке Курсовой проект

- #

- #

02.05.201461.68 Кб152мое колесо.bak

- #

02.05.201463.65 Кб162мое колесо.cdw

- #

02.05.2014144.99 Кб154Мой чертеж!.bak

- #

02.05.2014144.99 Кб188Мой чертеж!.cdw

- #

- #

02.05.201487.65 Кб160редуктор.bak

- #

02.05.201487.32 Кб211редуктор.cdw

- #

- #

02.05.201461.19 Кб151Чертеж.bak

- #

02.05.201485.2 Кб179Чертеж.cdw

Зубчатая передача впервые была освоена человеком в глубокой древности. Имя изобретателя осталось скрыто во тьме веков. Первоначально зубчатые передачи имели по шесть зубьев — отсюда и пошло название «шестерня».

За многие тысячелетия технического прогресса передача многократно усовершенствовалась, и сегодня они применяются практически в любом транспортном средстве от велосипеда до космического корабля и подводной лодки. Используются они также в любом станке и механизме, больше всего шестеренок используется в механических часах.

Что такое модуль зубчатого колеса

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

- диаметр;

- число зубьев;

- шаг;

- высота зубца;

- и некоторые другие.

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида — основной и торцевой.

Скачать ГОСТ 9563-60

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров. Для расчета этого параметра применяют следующие формулы:

m=t/π,

где t — шаг.

m=h/2,25,

где h — высота зубца. И, наконец,

m=De/(z+2),

где De — диаметр окружности выступов,а z — число зубьев.

Что же такое модуль шестерни?

это универсальная характеристика зубчатого колеса, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

π×D=t×z,

проведя преобразование, получим:

D=(t /π)×z

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

t/π=m,

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

В=m×z;

выполнив преобразование, находим:

m=D / z.

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

De=d+2× h’,

где h’- высота головки. Высоту головки приравнивают к m:

h’=m.

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

m=De/(z+2).

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

Di=D-2h“,

где h“- высота ножки зубца. Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

h’ = 1,25m.

Di = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

Di = m(z-2,5m).

Полная высота:

h = h’+h“,

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25. Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается. Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров. Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления. Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

m=De/(z+2)

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Расчет параметров колеса и шестерни косозубой передачи

Расчетные формулы для важнейших характеристик шестерни косозубой передачи совпадают с формулами для прямозубой. Существенные различия возникают лишь при прочностных расчетах.

На чтение 10 мин Просмотров 21к. Опубликовано 27.07.2021

Содержание

- Что представляет собой шестерня

- Почему шестеренку называют так?

- Характеристики и применение

- Что такое модуль на чертеже?

- Как найти модуль шестерни?

- Как узнать высоту зуба шестерни?

- Как найти делительный диаметр шестерни?

- Как обозначается делительный диаметр?

- Формула расчета параметров прямозубой передачи

- Что такое модуль зубчатого колеса?

- Чему равен модуль нормального зубчатого колеса?

- Какие бывают зубчатые колеса?

- Прямозубые и косозубые колесики

- Шевронные модификации и аналоги с внутренним зацеплением

- Винтовые, круговые, секторные версии

- Конические шестерни

- Зубчатая рейка

- Звездочка

- Коронная шестерня

- В чем заключаются сходства между шестерней и зубчатым колесом

- Когда применяют цилиндрические зубчатые передачи?

- Подытожим

Что представляет собой шестерня

Шестерня – это небольшое колесико с зубьями, которое крепится к специальной вращающейся оси. Поверхность у шестеренки в данном случае может быть как конической, так и цилиндрической.

Шестеренчатые передачи также имеют свою классификацию:

- Прямозубые. Наиболее распространенный вид шестеренок, у которых зубья зачастую располагаются в радиальных плоскостях.

- Скошенные. По-другому этот тип называется еще косозубым, а его использование в ходу у бензо- и электрических инструментов. По отношению к вращающейся оси они находятся под определенным углом.

- Червячные. Их еще называют спиральными шестернями, которые используются преимущественно для рулевого управления автомобилем.

- Винтовые. Они имеют зачастую форму цилиндра, а также расположены по всей линии винта. Располагаются такие шестеренки на валах, которые расположены перпендикулярно к вращающейся оси.

Данные разновидности являются наиболее распространенными, однако далеко не единственными, поэтому используемый вид напрямую соотносится с тем, какую функцию он должен будет выполнять.

При этом каждая шестеренка имеет определенное количество зубьев, что определяется ее назначением. Разница между количеством используемых зубьев необходима, поскольку благодаря этому фактору появляется возможность регулировать обороты вала и крутящийся момент. Шестеренки также разделяются на ведущие и ведомые. Ведущей называется та шестерня, к которой вращательный момент подводится снаружи, а ведомой – та, с которой она снимается.

Почему шестеренку называют так?

Технически это понятно. Изначально «шестерёнка» — самое маленькое колесо в зубчатой передаче. Меньше шести зубьев там не бывает даже в теории, захват не обепечивается. … В машиностроении ведомое колесо зубчатой передачи редуктора называется колесом».

Характеристики и применение

Зубья шестеренки находятся в радиальных плоскостях. Линия контакта прямозубых цилиндрических шестерней параллельна оси вращения.

В зависимости от необходимых нагрузочных характеристик и точности передаваемого вращения, подбирается модуль (расстояние между центрами зубов) от 1 до 6.

Используется в подвижных частях механизмов соместно с зубчатой рейкой.

Цилиндрическая зубчатая передача применяется во всех типах автоматических ворот, конвейерных линиях с повышенной нагрузкой, 3D принтерах, станках ЧПУ и многом другом.

Параметры модуля шестерни

Рассматриваемая характеристика обозначается литерой m, указывает на прочность зубчатых передач. Единица измеряется в миллиметрах (чем выше нагрузка на передачу, тем больше модульное значение). В расчете параметра используются следующие показатели:

- диаметр делительной окружности;

- шаг и число зубьев;

- эвольвент (диаметр основной окружности);

- аналогичная характеристика впадин темной шестеренки;

- высота зуба темного и светлого колеса.

В машиностроительной отрасли расчеты ведутся по стандартным значениям для удобства изготовления и замены шестерен с числами от 1-го до 50-ти.

Что такое модуль на чертеже?

Модуль — это унифицированный элемент любых систем, состоящий из взаимозаменяемого комплекса деталей массового производства. Чертеж модуля выполняется на основании ГОСТ 2.109-73 — единая система конструкторской документации (ЕСКД).

Как найти модуль шестерни?

Как определить модуль косозубой шестерни.

- Измеряем диаметр:

- Диаметр окружности выступов (De) равен 28,6 мм.

- Считаем количество зубьев. Z=25.

- Делительный диаметр (De) делим на количество зубьев 25 +2. Равно 28,6 разделить на 27=1,05925925925926.

- Округляем до ближнего модуля. Получается модуль 1.

Как узнать высоту зуба шестерни?

Высота зуба:

h = ha + hf, где ha – высота головки зуба, ha = m; hf – высота ножки зуба, hf = 1,25m.

Как найти делительный диаметр шестерни?

Диаметр делительной окружности d является одним из основных параметров, по которому производят расчет зубчатого колеса: d = m × z, где z – число зубьев; m – модуль.

Как обозначается делительный диаметр?

Окружность, являющаяся начальной при зацеплении с рейкой – делительная; её диаметр обозначается d (рис. 2). Для колес без смещения делительные окружности совпадают с начальными. Толщина зуба по делительной окружности S равна ширине впадины между двумя зубьями е.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

проведя преобразование, получим:

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

выполнив преобразование, находим:

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

где h’- высота головки.

Высоту головки приравнивают к m:

Проведя математические преобразования с подстановкой, получим:

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

Устройство зубчатого колеса

Выполнив подстановку в правой части равенства, имеем:

что соответствует формуле:

и если выполнить подстановку, то получим:

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Что такое модуль зубчатого колеса?

m — модуль колеса. Модулем зацепления называется линейная величина в π раз меньшая окружного шага P или отношение шага по любой концентрической окружности зубчатого колеса к π, то есть модуль — число миллиметров диаметра делительной окружности приходящееся на один зуб.

Чему равен модуль нормального зубчатого колеса?

Модуль зубчатого колеса, геометрический параметр зубчатых колёс. Для прямозубых цилиндрических зубчатых колёс модуль m равен отношению диаметра делительной окружности dд к числу зубьев z или отношению шага t по делительной окружности к числу: m = dд/z = ts/p.

Какие бывают зубчатые колеса?

Виды зубчатых колес, шестерен

- Поперечный профиль зуба Обычно шестерни имеют профиль зубьев с эвольвентной боковой формой. …

- Продольная линия зуба Прямозубые шестерни …

- Шестерни с внутренним зацеплением …

- Винтовые шестерни …

- Секторные шестерни …

- Шестерни с круговыми зубьями

Прямозубые и косозубые колесики

Модуль и диаметр шестерни прямозубого типа — один из самых востребованных видов. Зубцы размещаются в радиальных плоскостях, а площадь контакта пары колес параллельна оси вращения. Аналогичным образом располагаются оси обеих шестерен.

Косозубые колесики представляют собой усовершенствованную вариацию вышеуказанной модификации. Зубцы находятся под определенным углом к вращательной оси. Зацепление осуществляется плавней и тише, что позволяет эксплуатировать элементы в малошумных приспособлениях, гарантируя передачу большего крутящего момента на высокой скорости. К минусам относят увеличенную площадь контакта зубцов, провоцирующую повышенное трение и нагрев деталей. Это чревато ослаблением мощности и повышенным расходом смазки. Кроме того, механическое воздействие вдоль оси шестерни требует использования упорных подшипников для монтажа вала.

Шевронные модификации и аналоги с внутренним зацеплением

Шевронные шестерни позволяют справиться с проблемами механической осевой силы. В отличие от прямых и косозубых версий, зубья выполнены в виде литеры V. Осевое воздействие двух половин приспособления компенсируется взаимодействием, что дает возможность избежать применения упорных подшипников на валу. Указанная модель самостоятельно устанавливается по оси, один из рабочих редукторов монтируется на цилиндрических укороченных подшипниках (плавающие опоры).

Модуль шестерни с внутренним зацеплением оснащается зубцами, имеющими нарезку внутри. Эксплуатация детали предполагает односторонние обороты ведущего и ведомого колеса. В такой конструкции меньше затрат уходит на трение, что способствует повышению КПД. Подобные приспособления применяются в механизмах, ограниченных по габаритным размерам, а также планетарных передачах, специальных насосах и танковых башенках.

Винтовые, круговые, секторные версии

Модуль шестерни винтового типа представляет собой цилиндр с зубцами, которые размещены по винтовому направлению. Подобные элементы устанавливаются на непересекающиеся валы, расположенные перпендикулярно по отношению друг к другу. Угол совмещения составляет 90 градусов.

Секторное зубчатое колесо — часть любой шестерни, применяемая в передачах, где не нужно вращение основного элемента на полный оборот. Такая деталь дает возможность сэкономить ценное пространство в размерах полноценного аналога.

Шестерни по модулю и количеству зубьев с круговым расположением отличаются контактным соприкосновением в одной точке зацепления, расположенной параллельно основным осям. Второе название механизма — передача Новикова. Она обеспечивает хорошие ходовые характеристики, плавную и бесшумную работу, повышенную зацепляющую способность. При этом коэффициент полезного действия таких деталей немного ниже аналогов, а процесс изготовления существенно сложнее. Указанные детали имеют значительно ограниченную отрасль эксплуатации ввиду своих особенностей.

Конические шестерни

Конические шестерни имеют различные виды, отличаются они по форме линий зубьев, с прямыми, с криволинейными, с тангенциальными, с круговыми зубьями. Применяются конические зубчатые передачи в машинах для движения механизма, где требуется передать вращение с одного вала на другой, оси которых пересекаются. Например, в автомобильных дифференциалах, для передачи момента от двигателя к колесам.

Зубчатая рейка

Зубчатая рейка является частью зубчатого колеса с бесконечным радиусом делительной окружности. Вследствие этого ее окружности представляют собой прямые параллельные линии. Эвольвентный профиль зубчатой рейки тоже имеет прямолинейное очертание. Это свойство эвольвенты является наиболее важным при изготовлении зубчатых колёс. Передачу с применением зубчатой планки (рейки) называют — реечная передача (кремальера), она используется для преобразования вращательного движения в поступательное и наоборот. Состоит передача из зубчатой рейки и прямозубого зубчатого колеса (шестеренки). Применяется такая передача в зубчатой железной дороге.

Звездочка

Шестерня-звезда — это основная деталь цепной передачи, которая используется совместно с гибким элементом — цепью для передачи механической энергии.

Коронная шестерня

Коронная шестерня – это особый тип шестерен, их зубья находятся на боковой поверхности. Такая шестерня работает, как правило, в паре с прямозубой или с барабаном (цевочное колесо), состоящим из стержней. Такая передача используется в башенных часах.

В чем заключаются сходства между шестерней и зубчатым колесом

Между шестерней и зубчатым колесом можно отметить несколько схожих моментов:

- Как и шестерня, зубчатое колесо может быть как ведомым, так и ведущим элементом в общей системе.

- У шестерни и у зубчатого колеса форма может быть как цилиндрической, так и конической, все зависит от той функции, которую конкретная деталь выполняет.

- При помощи шестеренки и зубчатого колеса можно маневрировать на почве скорости вращательного элемента, либо уменьшая ее, либо увеличивая.

- Шестеренки и зубчатые колеса одинаково эффективно можно использовать на электрических и бензоинструментах, однако больше всего используют именно шестеренки, так как они обеспечивают устойчивость механизма.

- Шестеренка и зубчатое колесо могут использоваться для запуска вращательных осей.

Внешние сходства между шестеренкой и зубчатым колесом обоснованы также еще тем, что зачастую эти два элемента могут выполнять схожие функции и быть взаимозаменяемыми в определенных системах и механизмах.

Когда применяют цилиндрические зубчатые передачи?

Цилиндрической зубчатой передачей называется передача с параллельными осями. Косозубые передачи применяют при окружных скоростях м/с; шевронные передачи – преимущественно в тяжело нагруженных передачах. … Кинематика и геометрия цилиндрические зубчатых колес.

Подытожим

Расчетные чертежи и схемы для шестеренок различных конфигураций преимущественно совпадают для косых и прямозубчатых версий. Основные различия возникают при расчетах на прочность. В графических отображениях применяются характеристики, ориентированные на типовые габаритные размеры шестеренок. Среди представленного ассортимента на рынке вполне реально подобрать зубчатое колесо с необходимыми характеристиками и прочностными показателями.

Не редко на конвейерных линиях из строя выходят узлы и агрегаты. Ремонт конвейерных лент от специалистов быстро вернет ваше оборудование в строй.

С помощью данного калькулятора вы сможете рассчитать размер по роликам для измерения шестерни. ВАЖНО: расчет верен для коэффициентов высоты

головки зуба равного 1 и радиального зазора равного 0.25.

При расчете используются следующие буквенные обозначения:

- β — угол наклона зубьев;

- α — угол профиля;

- h a — коэффициент высоты головки зуба;

- c — коэффициент радиального зазора;

- T — коэффициент типа зубьев (1 для наружных и -1 для внутренних);

- m — модуль зубьев;

- z — число зубьев;

- x — коэффициент смещения исходного контура;

- D расч. — расчетный диаметр роликов (шариков);

- D прин. — принятый диаметр роликов (шариков);

- α t — угол профиля с учетом коррегирования;

- M — измеряемый размер по роликам.

Сегодня рассмотрим как рассчитать диаметр шестерни. Сразу скажу что диаметр прямозубой шестерни имеет одну формулу, а диаметр косозубой шестерни имеет другую формулу. Хотя многие считают по одной формуле, это ошибочно. Данные расчёты нужны для других расчётах при изготовлении зубчатых колёс. Итак перейдём непосредственно к формулам (без коррекции):

Для начала значения которые надо знать при расчётах в данных формулах:

- De — диаметр окружности выступов.

- Dd — диаметр делительной окружности (непосредственно от шага которой считается модуль шестерни).

- Di — диаметр окружности впадин.

- Z — число зубьев шестерни.

- Z1 — число зубьев шестерни малого колеса.

- Z2 — число зубьев шестерни большого колеса.

- M (Mn) — модуль (модуль нормальный, по делительному диаметру).

- Ms — модуль торцевой.

- β (βd) — угол наклона шестерни (иметься ввиду угол наклона по делительному диаметру).

- Cos βd — косинус угла на делительном диаметре.

- A — межцентровое расстояние.

Что такое модуль зубчатого колеса

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

- диаметр;

- число зубьев;

- шаг;

- высота зубца;

- и некоторые другие.

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида — основной и торцевой.

Скачать ГОСТ 9563-60

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров.

Для расчета этого параметра применяют следующие формулы:

m=t/π,

где t — шаг.

Параметры зубчатых колес

Модуль зубчатого колеса можно рассчитать и следующим образом:

m=h/2,25,

где h — высота зубца.

И, наконец,

m=De/(z+2),

где De — диаметр окружности выступов,а z — число зубьев.

Что же такое модуль шестерни?

это универсальная характеристика зубчатого колеса, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач.

Модуль шестерни.Что это такое?

Основные сведения об эвольвентном зацеплении

Профиль боковых сторон зубьев зубчатых колес с эвольвентным зацеплением представляет собой две симметрично расположенные эвольвенты.

Эвольвента

— это плоская кривая с переменным радиусом кривизны, образованная некоторой точкой на прямой, обкатывающейся без скольжения по окружности, диаметром (радиусом) db(rb) называемой основной окружностью.

Основные параметры эвольвентного зацепления. На рис. 1.1 показано зацепление двух зубчатых колес с эвольвентным профилем. Рассмотрим основные параметры зацепления, их определения и стандартные обозначения.

В отличие от принятого ранее, обозначение всех параметров производится строчными, а не заглавными буквами с индексами, указывающими их принадлежность колесу, инструменту, типу окружности и виду сечения.

Стандартом предусмотрены три группы индексов:

- первая группа: n, t, x — означает вид сечения, соответственно нормальный, торцовый (окружной), осевой;

- вторая группа: a,f,b,w,y- означает, что параметр относится соответственно к окружностям выступов, впадин, основной, начальной и любой концентричной окружности. Для делительной окружности индекс не указывается;

- третья группа: 1, 2, 0 — означает, что параметр относится соответственно к шестерне, колесу, зуборезному инструменту.

Порядок использования индексов определяется номером группы, т.е. вначале предпочтение отдается индексам первой группы, затем второй и т.д.

Некоторые индексы разрешается опускать в случаях, исключающих возникновение недоразумений или не имеющих применения по определению. Например, у прямозубых цилиндрических колес не используются индексы первой группы. В ряде случаев некоторые индексы с целью сокращения записи также опускаются.

Некоторые индексы разрешается опускать в случаях, исключающих возникновение недоразумений или не имеющих применения по определению. Например, у прямозубых цилиндрических колес не используются индексы первой группы. В ряде случаев некоторые индексы с целью сокращения записи также опускаются.

Рассмотрим зацепление двух прямозубых цилиндрических (рис. 1.1) колес: с меньшим числом зубьев (z1), называемого шестерней, и с большим числом зубьев (z2), называемого колесом; соответственно с центрами колес в точках О1 и О2. В процессе обката шестерни с колесом происходит качение без скольжения двух центроид — окружностей, соприкасающихся в полюсе зацепления — Р. Эти окружности называются начальными, а их диаметры (радиусы) обозначаются с индексом w: dwl (rwl), dw2 (rw2). Для некорригированных колес эти окружности совпадают с делительными окружностями, обозначение диаметров (радиусов) которых дается без индексов первой и второй групп, т.е. для шестерни — d1(r1), для колеса — d2(r2).

Рис. 1.1. Эвольвентное зацепление зубчатых колес

Делительная окружность

— окружность, на которой шаг между зубьями и угол профиля равны им же на делительной прямой зубчатой рейки, сцепленной с колесом. При этом

шаг

(Р = π · m) — расстояние между двумя соседними одноименными сторонами профиля. Отсюда диаметр делительной окружности колеса d = P · Z / π = m · Z

Модуль зуба

(m = P / π) — величина условная, имеющая размерность в миллиметрах (мм) и используемая как масштаб для выражения многих параметров зубчатых колес. В зарубежной практике в этом качестве используется питч — величина, обратная модулю.

Основная окружность

— это окружность, от которой образуется эвольвента. Все параметры, относящиеся к ней, обозначаются с индексом b например, диаметры (радиусы) колес в зацеплении: db1 (rbl), db2 (rb).

Касательно к основным окружностям через полюс зацепления Р проходит прямая N-N, а ее участок N1-N2 называется линией зацепления, по которой в процессе обката перемещается точка контакта сопрягаемых профилей колес. N1-N2 называется номинальной (теоретической) линией зацепления, обозначаемой буквой g. Расстояние между точками пересечения ее с окружностями выступов колес называется рабочим участком линии зацепления и обозначается ga.

В процессе обката зубчатых колес точка контакта профилей перемещается в пределах активного (рабочего) участка линии зацепления ga, которая является нормалью к профилям обоих колес в этих точках и одновременно общей касательной к обеим основным окружностям.

Угол между линией зацепления и перпендикуляром к линии, соединяющей центры сопрягаемых колес, называется углом зацепления

. У корригированных колес этот угол обозначается αw12; для некорригированных колес αw12 = α0.

Межцентровое расстояние

некорригированных колес

aW12 = rW1 + rW2 = r1 + r2 = m ·( Z1 + Z2 ) / 2

Окружности выступов и впадин

— окружности, проходящие соответственно через вершины и впадины зубьев колес. Их диаметры (радиусы) обозначаются: da1 ( ra1 ), df1 ( rf1 ), da2 ( ra2 ), df2( rf2 ).

Шаги зубьев колес

— Pt Рb, Рn, Рх — это расстояния между одноименными сторонами профиля, замеренные:

- по дуге делительной окружности в торцовом сечении — окружной (торцевый) шаг Pt = d / Z;

- по дуге основной окружности — основной шаг Pb = db / Z;

- по контактной нормали (линии зацепления) — основной нормальный шаг Рbn;

- по нормали к направлению зубьев и по оси (у винтовых передач) — нормальный шаг Рn и осевой шаг Рх

.

Коэффициент перекрытия, ε

— отношение активной (рабочей) части линии зацепления к основному нормальному шагу:

ε = ga / Pbn

Окружная (торцовая) толщина зуба, St

— длина дуги делительной окружности, заключенная между двумя сторонами зуба.

Окружная ширина впадины между зубьями, е

— расстояние между разноименными сторонами профиля по дуге делительной окружности.

Высота головки зуба, ha

— расстояние между окружностями выступов и делительной:

ha = ra — r

Высота ножки зуба hf

— расстояние между окружностями делительной и впадин:

hf = r — rf

Высота зуба:

h = ha + hf

Рабочий участок профиля зуба

— геометрическое место точек контакта профилей сопрягаемых колес, определяется как расстояние от вершины зуба до точки начала эвольвенты. Ниже последней следует переходная кривая.

Переходная кривая профиля зуба

— часть профиля от начала эвольвенты, т.е. от основной окружности до окружности впадин. При методе копирования соответствует форме головки зуба инструмента, а при методе обкатки образуется вершинной кромкой режущего инструмента и имеет форму удлиненной эвольвенты (для инструментов реечного типа) или эпициклоиды (для инструментов типа колеса).

Рис. 1.2. Зацепление зубчатой рейки с колесом

Понятие об исходном контуре рейки

Как было показано выше, частным случаем эвольвенты при z = (бесконечность) является прямая линия. Это дает основание использовать в эвольвентном зацеплении рейку с прямобочными зубьями. При этом любое зубчатое колесо данного модуля независимо от числа зубьев может быть сцеплено с рейкой того же модуля. Отсюда возникла идея обработки колес методом обкатки. В зацеплении колеса с рейкой (рис. 1.2) радиус начальной окружности последней равен бесконечности, а сама окружность превращается в начальную прямую рейки. Линия зацепления N1N2Так как профиль зубьев рейки — прямая линия, это в значительной мере упрощает контроль линейных параметров зубьев и угла профиля. С этой целью стандартами установлено понятие исходного контура зубчатой рейки (рис. 1.4, а) проходит через полюс Р касательно к основной окружности колеса и перпендикулярно к боковой стороне профиля зуба рейки. В процессе зацепления начальная окружность колеса обкатывается по начальной прямой рейки, а угол зацепления становится равным углу профиля зуба рейки α .

Так как профиль зубьев рейки — прямая линия, это в значительной мере упрощает контроль линейных параметров зубьев и угла профиля. С этой целью стандартами установлено понятие исходного контура зубчатой рейки

(рис. 1.3, а)

В соответствии со стандартами, принятыми в нашей стране для эвольвентного зацепления, исходный контур имеет следующие параметры зубьев в зависимости от модуля:

- угол профиля α = 20°;

- коэффициент высоты головки h*a = 1;

- коэффициент высоты ножки h*f = 1,25;

- коэффициент радиального зазора с* = 0,25 или 0,3;

- коэффициент граничной (рабочей) высоты зуба h*L = 2;

- шаг зубьев Р = π · m;

- толщина зуба S и ширина впадины е: S = е = 0,5Р = π · m / 2.

Делительная прямая рейки проходит по середине рабочей высоты зуба hL.

Для зуборезных инструментов основные параметры зубьев по аналогии с изложенным выше задаются параметрами исходной инструментальной рейки (рис. 1.3, б). Так как зубья режущего инструмента обрабатывают впадину между зубьями колеса и могут нарезать колеса с модифицированным (фланкированным) профилем, между названными исходными контурами имеются существенные различия:

- Высота головки зуба исходной инструментальной рейки ha0 = (h*f0 + с0 )m = 1,25 m, т.е. коэффициент высоты головки й h*a0 =1,25. Высота ножки зуба hf0 = 1,25 m, а полная высота зуба h0 = ha0 + hf0 = 2,5 m.

- Если нарезаемое колесо имеет срез у головки (модифицированный профиль), то ножка зуба инструментальной рейки должна иметь утолщение с параметрами h ф 0 , α ф 0 , n ф 0.

- Толщина зуба у зубчатой рейки S = π · m / 2 , а у инструментальной рейки при нарезании колес с модифицированным профилем зубьев S0 = π · m / 2 ± ΔS0

Рис. 1.3. Исходные контуры:а — зубчатой рейки; б — инструментальной рейки

Поправка ΔS 0 берется из справочников [23, 24] в зависимости от величины модуля зуба. Знак «+»

берется для чистовых, а знак

«-«

— для черновых инструментов. В первом случае происходит утонение зубьев нарезаемого колеса с целью создания бокового зазора между зубьями сцепляемых колес, во втором случае утолщение, в результате чего нарезаемые зубья получают припуск на чистовую обработку.У колес с обычным (модифицированным) профилем зубьев изменение толщины нарезаемых зубьев можно получить путем смещения инструментальной рейки относительно центра колеса и утолщение ее зубьев у ножки не требуется.

Параметры зацепления корригированных зубчатых колес. Корригирование (исправление) колес дает возможность улучшить зубчатое зацепление по сравнению с нормальным зацеплением в отношении трения, износа и прочности зубьев, уменьшить вероятность подреза ножки зубьев при малом их числе и др.

Применительно к долбякам корригирование дает возможность получения задних углов на режущих кромках (см. ниже).

Из известных методов корригирования на практике наибольшее применение нашло высотное корригирование, которое осуществляется путем смещения профиля исходной инструментальной рейки относительно центра нарезаемого колеса. Такое смещение принято считать положительным, если рейка отводится от центра колеса, и отрицательным, когда она приближается к его центру (рис. 1.4).

Рис. 1.4. Схема высотного корригирования зубчатого колеса:

1 — положительное смещение; 2 — нулевое смещение; 3 — отрицательное смещение

Величина смещения оценивается произведением хо · m, где х0 — коэффициент смещения

При положительном смещении высота головки зуба нарезаемого колеса h’a1 увеличивается на величину хот, а высота ножки h’f1 уменьшается на ту же величину. При отрицательном смещении, наоборот, высота головки зуба уменьшается, а высота ножки увеличивается. Полная высота зуба колеса в обоих случаях остается неизменной.

Так как при этом положение делительной и основной окружностей колеса постоянно и не зависит от величины смещения, то неизбежно изменение толщины зуба нарезаемого колеса по делительной окружности из-за смещения делительной прямой рейки относительно начального положения на величину ± хо · m. Как видно из рис. 1.5, толщина зуба по делительной окружности у корригированного колеса при смещении рейки инструмента

S’1, 3 = π · m / 2 ± 2 · x0 · m · tg α0

где ΔS = x0 · m · tg α 0.

Знак «+»

берется при положительном, а знак

«-«

— при отрицательном смещении.При расчетах зуборезных инструментов, например долбяков, зубья которых корригированы, возникает необходимость определения толщины зуба на окружности любого радиуса — rу, концентричной с делительной окружностью радиусом r.

Рис. 1.5. Изменение толщины зуба на делительной окружности при положительном смещении инструментальной рейки.

- https://texinfo.inf.u…zuboobr_c1.html

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается.

Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров.

Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления.

Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

m=De/(z+2)

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Зубец колеса и его параметры

Данный метод подходит как для прямозубых колес, так и для косозубых.

Стандартные модули

Основы программирования

Каждый профессионал когда-то был чайником. Наверняка вам знакомо состояние, когда “не знаешь как начать думать, чтобы до такого додуматься”. Наверняка вы сталкивались с ситуацией, когда вы просто не знаете, с чего начать. Эта книга ориентирована как раз на таких людей, кто хотел бы стать программистом, но совершенно не знает, как начать этот путь. Подробнее…

Любой язык программирования предоставляет стандартные модули, которые содержат описания наиболее часто используемых функций, констант, типов данных и т.п.

Free Pascal имеет в своём арсенале несколько десятков стандартных модулей практически на все случаи жизни. Ниже перечислены только основные из этих модулей. Список все модулей и всех подпрограмм, которые объявлены в этих модулях, вы можете найти в документации среды разработки.

| Модуль | Описание |

| CRT | Подпрограммы для работы с вводом-выводом в текстовом режиме |

| DateUtils | Подпрограммы для работы с датой и временем |

| Dos | Подпрограммы для работы с функциями DOS |

| Graph | Подпрограммы для работы в графическом режиме |

| KeyBoard | Подпрограммы для работы с клавиатурой |

| Math | Математические функции |

| Mouse | Подпрограммы для работы с мышью |

| Printer | Подпрограммы для работы с принтером |

| Strings | Подпрограммы для работы со строками |

| StrUtils | Подпрограммы для работы со строками |

| System | Основные подпрограммы общего назначения. Этот модуль не нужно подключать к вашей программе, так как он подключается автоматически. |

| SysUtils | Дополнительные подпрограммы общего назначения. |

| Video | Подпрограммы для работы с экраном в текстовом режиме |

| WinCRT | Подпрограммы ввода-вывода |

| x86 | Работа с портами ввода-вывода |

Описывать все функции и процедуры всех модулей я сейчас не буду. Слишком уж это утомительное занятие. Тем более, что полное описание есть в документации. Правда, документация на английском. Ну так я вас предупреждал неоднократно в начале пути — учите английский язык.

Хочу только обратить ваше внимание на один очень важный момент:

в разных модулях могут быть разные подпрограммы с одинаковыми именами Впрочем, не только подпрограммы, но и другие данные могут иметь одинаковые идентификаторы.

Например, функция ReadKey есть как в модуле CRT, так и в модуле WinCRT.

И если вы к вашей программе подключите оба этих модуля и используете в вашей программе функцию ReadKey, то результат может оказаться для вас неожиданным.

Проблема в том, что функции с именем ReadKey в модулях CRT и WinCRT, хотя и имеют одинаковые имена, но работают по разному. Функция из модуля WinCRT не будет работать в консольном приложении, и наоборот.

Но что же всё-таки произойдёт, если вы подключите оба модуля? Какая из этих функций будет выполняться? Ведь по имени вы их отличить не сможете.

А выполняться будет та функция, чей модуль подключен последним. Например, если вы сделаете так:

program su; uses CRT,

WinCrt; begin ReadKey; //Выполняется функция из модуля WinCRT end.

то выполнится функция из модуля WinCRT.

А если вы сделаете так:

program su; uses WinCrt,

CRT; begin ReadKey; //Выполняется функция из модуля CRT end.

то выполняться будет функция из модуля CRT.

Пожалуй, на этой оптимистичной ноте разговор о стандартных модулях мы закончим. А в следующем уроке мы создадим свой собственный модуль и научимся его использовать в своей программе.

Обозначения для расчёта шестерней по формулам.

К вашему вниманию все обозначения какие вам понадобятся для расчета по формулам параметров шестерней. В данной таблице представлены основные обозначения параметров цилиндрических зубчатых колес:

- Высота зуба (полная).

- Высота головки зуба от окружности выступов до делительной окружности.

- Высота ножки зуба от делитель-ной окружности до окружности впадин.

- Глубина замера толщины зуба.

- Глубина захода зубьев, равная сумме высот головок зубьев (рабочая высота зуба).

- Диаметр начальной окружности.

- Диаметр делительной окружности.

- Диаметр основной окружности.

- Диаметр окружности выступов.

- Диаметр окружности впадин.

- Длина зацепления.

- Зазор радиальный в зубчатой паре.

- Зазор боковой в зубчатой паре.

- Зазор боковой в торцовом сечении.

- Зазор боковой в нормальном сечении.

- Коэффициент сдвига осей.

- Коэффициент высоты зуба инструмента (исходного контура).

- Коэффициент высоты зуба инструмента по отношению к модулю в нормальном, сечении.

- Коэффициент высоты зуба инструмента по отношению к модулю в торцовом сечении.

- Коэффициент сдвига исходного контура (инструмента).

- Коэффициент сдвига исходного контура (инструмента) минимальный при котором нет подрезания.

- Коэффициент сдвига исходного контура максимальный.

- Коэффициент сдвига исходного контура (инструмента) при заостренных зубьях.

- Коэффициент перекрытия.

- Коэффициент перекрытия в торцовой плоскости для косозубых колес.

- Модуль торцовый.

- Модуль нормальный.

- Межцентровое (межосевое) расстояние сцепляющейся пары колес.

- Межцентровое расстояние фаузацепления .

- Питч диаметральный.

- Питч окружной.

- Половина угловой толщины зуба на делительной окружности.

- Разность сдвигов—разность коэффициентов коррекции при внутреннем зацеплении.

- Сумма сдвигов исходного контура.

- Сумма коэффициентов коррекции сцепляющихся колес.

- Сумма чисел зубьев сцепляющихся колес при внутреннем зацеплении.

- Сумма чисел зубьев сцепляющихся колес при наружном зацеплении.

- Толщина зуба номинальная по хорде делительной окружности.

- Толщина зуба по дуге делительной окружности номинальная (без обязательного утонения) — для прямозубых колес.

- Толщина зуба номинальная по постоянной хорде для прямозубых колес.

- Толщина зуба номинальная по постоянной хорде для косозубых колес в нормальном сечении.

- Толщина зуба номинальная по постоянной хорде для косозубых колес в торцовом сечении.

- Толщина зуба по дуге окружности выступов.

- Толщина, зуба по постоянной хорде верхний предельный размер.

- Толщина зубьев по общей нормали для прямозубых колес .

- Толщина зубьев по общей нормали для прямозубых колес (или реек) — верхний предельный размер.

- Толщина зубьев по общей нормали для косозубых колес в нормальном сечении.

- Толщина зубьев по общей нормали для косозубых колес в нормальном сечении — верхний предельный размер.

- Угол зацепления пары колес.

- Угол зацепления косозубых колес в торцовом сечении.

- Угол инструмента профильный (исходного контура).

- Угол инструмента в нормальном сечении профильный.

- Угол инструмента в,торцовом сечении профильный.

- Угол наклона зубьев на основном цилиндре.

- Угол наклона зубьев на делительном цилиндре.

- Число зубьев.

- Число зубьев колеса, свободного от подрезания, минимальное.

- Число зубьев колеса практически допускаемое минимальное.

- Число зубьев, охватываемых размером.

- Шаг по делительной окружности.

- Шаг основной.

- Шаг торцовый.

- Шаг нормальный.

- Ширина зубчатого венца.

Предыдущая запись

Следующая запись