Создание сборочного чертежа одноступенчатого цилиндрического редуктора

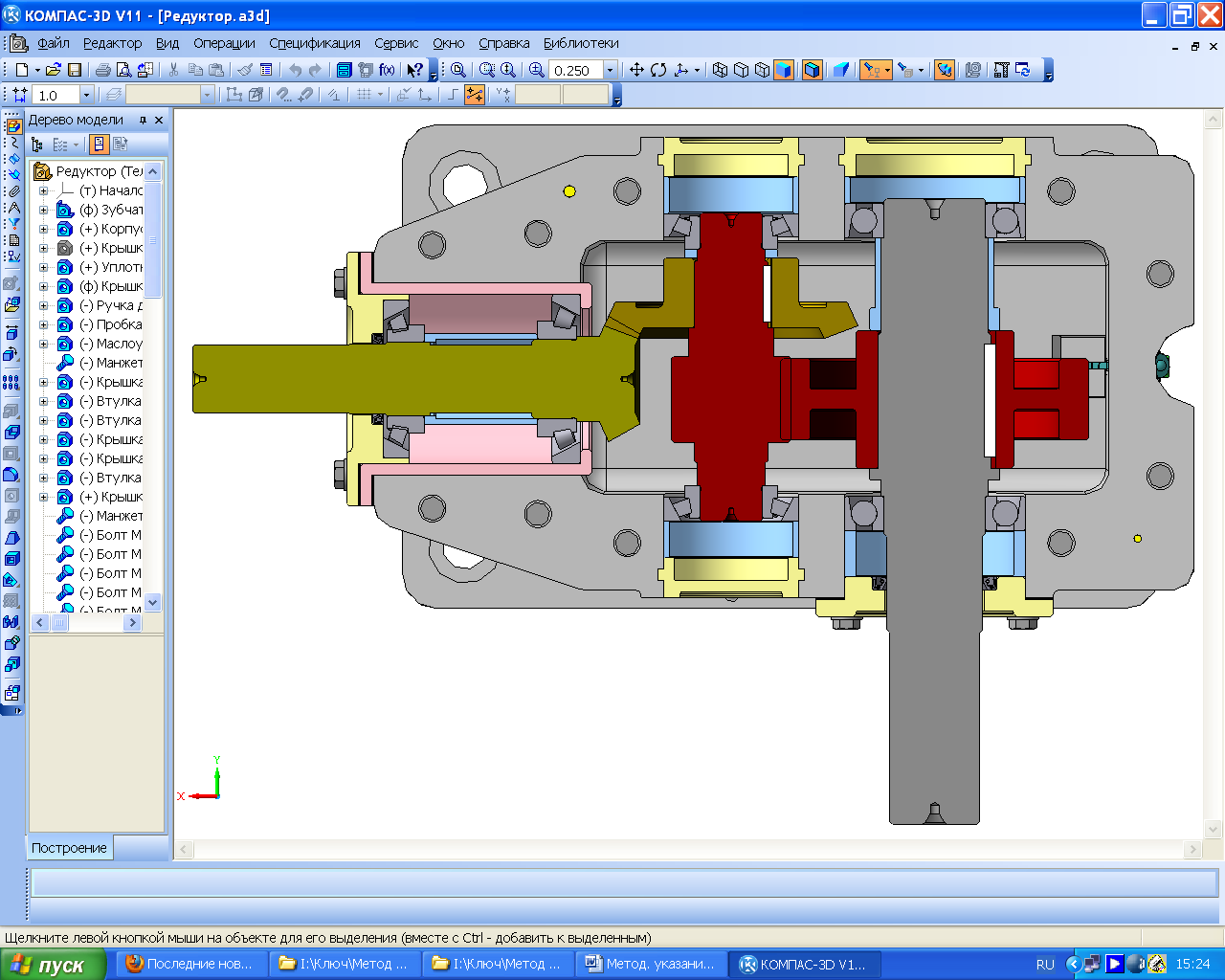

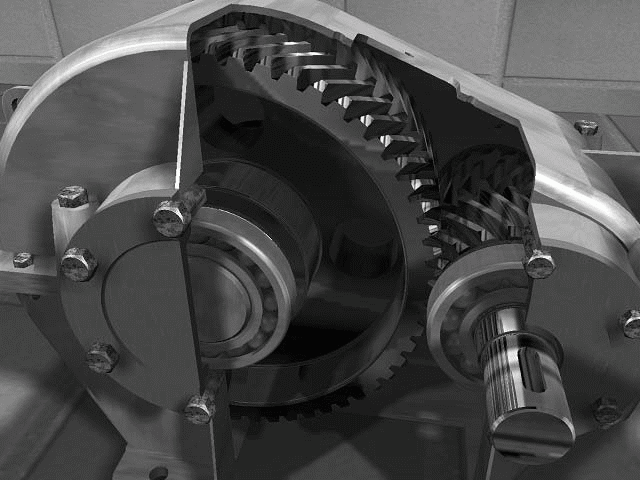

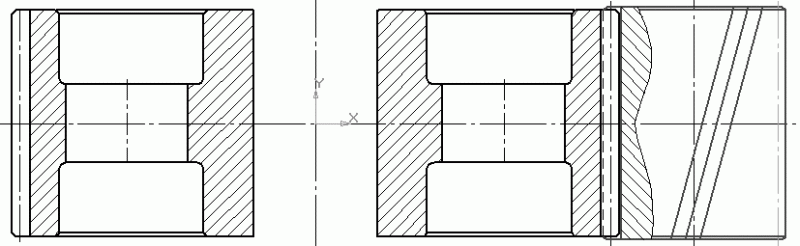

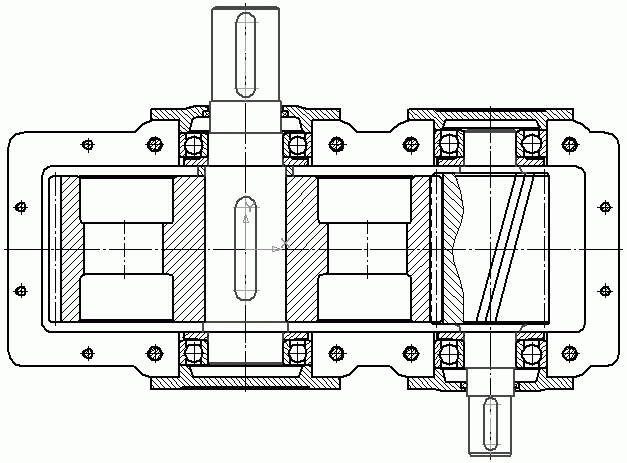

Для начала несколько слов о том, что мы будем чертить. Редуктор – это машиностроительный механизм, предназначенный для согласования рабочих параметров электродвигателя и рабочего органа машины (насоса, конвейера, лебедки и т. п.). Рабочие параметры – это вращательный момент и частота вращения вала. В редукторе, как правило, идет понижение частоты вращения и, соответственно, повышение величины передаваемого момента (в противном случае это уже будет не редуктор, а мультипликатор). Необходимость согласования параметров возникла из-за того, что асинхронные электродвигатели имеют строго определенную частоту вращения и выдаваемую мощность, а на входном валу рабочего агрегата силовые параметры определяются требованиями пользователей (например, количество воды, подаваемой насосом, задает частоту вращения его вала) или условиями работы агрегата (например, скоростью подъема груза). По этой причине параметры двигателя почти никогда не совпадают с теми, которые необходимы в реальном производстве. Трансформация рабочих параметров осуществляется при помощи механических передач зацепления. В редукторах используются преимущественно зубчатые цилиндрические, зубчатые конические или червячные механические передачи. Возможно комбинирование нескольких передач (одного или разных типов) в одном редукторе, например редуктор цилиндрическо-червячный или коническо-цилиндрический. Если в редукторе идет понижение силовых параметров с применением одной механической передачи, то он называется одноступенчатым (рис. 2.79), если с использованием двух последовательно размещенных передач – двухступенчатым, если трех – трехступенчатым.

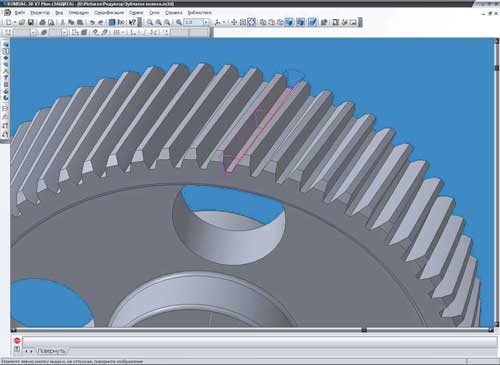

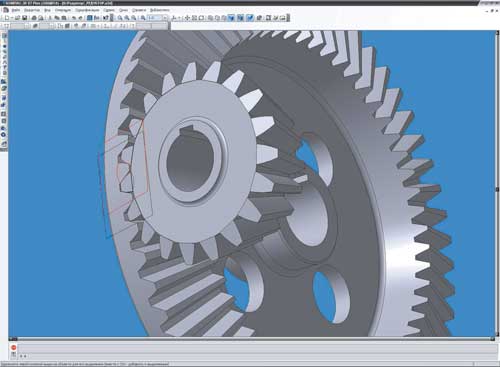

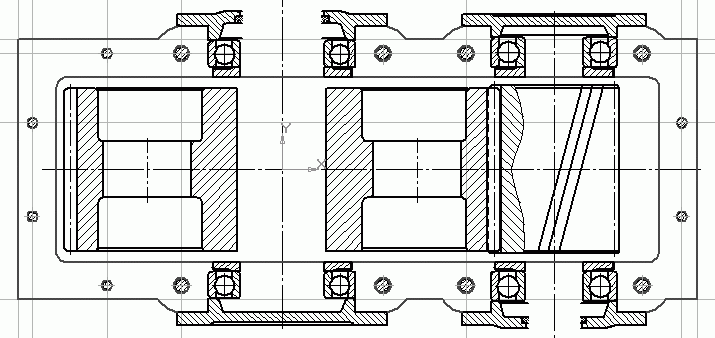

Рис. 2.79. Одноступенчатый цилиндрический шевронный редуктор (корпус в разрезе)

Исходные данные

Допустим, нужно спроектировать редуктор исходя из таких данных:

• тип редуктора – цилиндрический одноступенчатый косозубый;

• вращающий момент на рабочем валу машины (на выходном валу редуктора) – 1200 Н·м;

• необходимая частота вращения вала – 15 рад/с;

• режим загруженности агрегата – средний.

Дополнительные данные, которые были учтены во время проектирования (согласно рекомендациям стандартов или другой технической литературы), включают:

• коэффициент полезного действия цилиндрического косозубого зацепления – 0,97;

• передаточное число редуктора u – 3, 55;

• коэффициент ширины зубчатого венца ?ba – 0,6;

• число зубьев шестерни zш – 20 шт.;

• угол наклона линии зуба ? – 15°;

• материал шестерни – сталь 40, нормализация;

• материал колеса – сталь 50, нормализация.

В результате проектных расчетов были получены такие характеристики проектируемого агрегата:

• вращающий момент на входном (ведущем) валу редуктора – 352 Н·м;

• угловая скорость ведущего вала – 53, 25 рад/с;

• число зубьев колеса zк – 71 шт.;

• стандартный нормальный модуль зубьев m – 5, 5 мм;

• межосевое расстояние передачи a? – 259 мм;

• делительный диаметр колеса dк – 404 мм;

• делительный диаметр шестерни dш – 104 мм;

• ширина колеса bк – 155 мм.

Все параметры, вычисленные при проектировании, подтверждены проверочными расчетами.

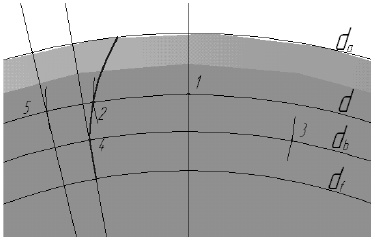

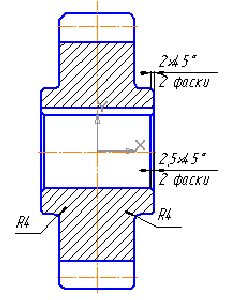

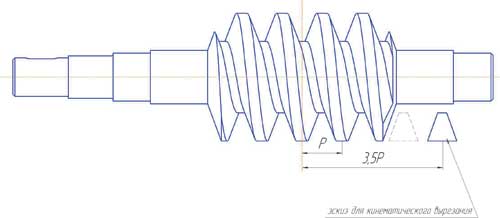

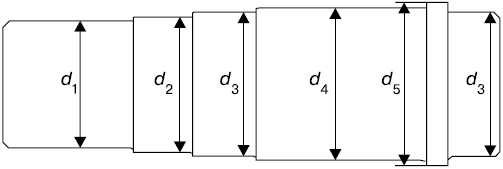

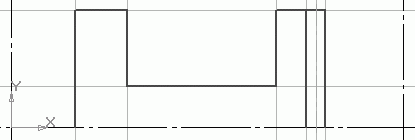

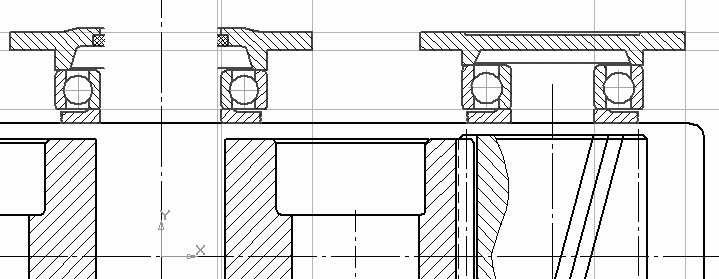

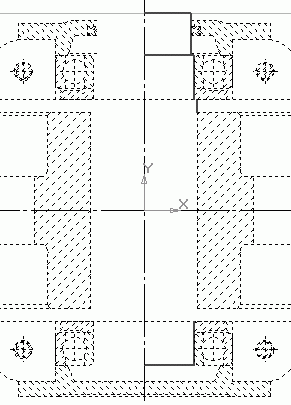

Результат расчета валов дал следующие значения (рис. 2.80):

• размеры ведущего вала: d11 = 45 мм, d12 = 50 мм, d13 = 55 мм, d14 = 63 мм и d15 = 71 мм;

• размеры ведомого вала: d21 = 71 мм, d22 = 75 мм, d23 = 80 мм, d24 = 85 мм и d25 = 90 мм.

Рис. 2.80. Схема вала редуктора

В принятых индексах диаметров вала первая цифра означает номер вала (1 – ведущий, 2 – ведомый), а вторая – номер участка вала, что отвечает схеме на рис. 2.80 (1 – участок под шкив или колесо, 2 – переходной участок, 3 – диаметр вала под подшипники, 4 – посадочный участок под колесо или шестерню, 5 – диаметр упорного буртика).

Значения диаметров всех участков обоих валов приведены к стандартному ряду Ra40.

Этих данных достаточно для того, чтобы начать построение. В процессе выполнения чертежа отдельные геометрические и компоновочные характеристики будут уточняться, а затем воплощаться на чертеже.

Вид сверху

Построение чертежа цилиндрического редуктора принято начинать с вида сверху. На этом виде редуктор изображается в разрезе, что наиболее полно раскрывает внутреннее строение механизма. Кроме того, затем значительно легче рисовать другие виды (главный вид, вид слева), на которых, как правило, не слишком много вырезов и разрезов.

Создайте новый документ КОМПАС-Чертеж. Измените его формат на А2, а ориентацию оставьте вертикальной (так как на чертеже мы планируем изобразить только два вида: главный и сверху).

Примечание

При построении этого чертежа, как и для всех последующих примеров, предполагается, что система настроена следующим образом: стиль оформления всех чертежей – Чертеж констр. Первый лист. ГОСТ 2.104—2006; все элементы оформления, кроме штампа основной надписи и графы 26, удалены, а сама основная надпись оставлена без изменений. Кроме того, при вводе графических объектов действуют четыре глобальные привязки: Ближайшая точка, Пересечение, Выравнивание и Точка на кривой.

Создайте в документе новый вид (кнопка Создать новый вид на панели Ассоциативные виды или команда меню Вставка ? Вид). Настройте параметры вида: имя вида – Вид сверху, масштаб вида – 1:2, точка начала координат – размещена ближе к левому нижнему углу листа (приблизительно так, как показано на рис. 2.81). Расчет масштаба вида основывался на межосевом расстоянии, но даже если вы ошибетесь, самостоятельно создавая чертежи в будущем, не отчаивайтесь. Масштаб, как и другие параметры вида, легко изменить.

Рис. 2.81. Размещение точки начала координат вида сверху

Чтобы настроить параметры существующего вида, необходимо в дереве построения чертежа выделить нужный вид и вызвать для него команду контекстного меню Параметры вида. При этом на панели свойств отобразятся элементы управления, доступные при создании нового вида на чертеже. Внеся какие-либо изменения, не забудьте нажать кнопку Создать объект. Если вы хотите просто изменить масштаб, можете использовать специальную группу команд Масштаб в контекстном меню (это список стандартных масштабов, представленный как группа меню, из которого вы можете в любой момент выбирать подходящий вам).

Теперь приступим к построению.

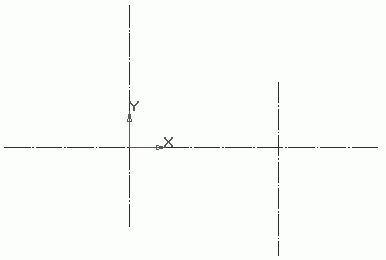

Начать следует с нанесения осевых линий – мы будем ориентироваться на них при построении всех деталей редуктора.

Создайте по очереди три осевых: одну горизонтальную (ось симметрии всего изображения вида), проходящую через начало координат, и две вертикальных (первая из них также должна проходить через начало координат, а вторая – удалена от нее на расстояние a? (259 мм) вправо по горизонтали). Точно определять длину и положение характерных точек этих линий сейчас нет необходимости. Позже, по мере по мере вычерчивания изображения, можно будет более точно выровнять края осевых.

Создать осевые можно при помощи команды Отрезок, в настройках которой на панели свойств следует выбрать стиль линии Осевая, но лучше воспользоваться кнопкой Осевая линия по двум точкам панели Обозначения. Так будет значительно удобнее выравнивать осевую линию по краям уже сформированного изображения, поскольку характерные точки такой осевой размещены не на концах отрезка, а на некотором расстоянии от края.

При вводе каждой линии привязки еще не будут работать (поскольку пока не к чему привязываться), поэтому для точного размещения необходимо вручную ввести координаты в соответствующие поля панели свойств. Например, для горизонтальной осевой при вводе нужно задать ординату начальной точки равной нулю (абсциссу оставить произвольной, но отрицательной). После этого перейти в окно документа и, равняясь по горизонтали на первую точку, зафиксировать конечную точку (ее абсцисса должна быть положительной). Вы получите горизонтальный отрезок, выполненный стилем Осевая и проходящий через точку начала координат. Аналогично следует поступить для двух вертикальных осевых, обозначающих осевые линии валов редуктора. Для первой необходимо указать абсциссу начальной точки равной нулю, а для второй – равную по величине межосевому расстоянию, то есть 259 мм. У вас должно получиться изображение, похожее на рис. 2.82.

Рис. 2.82. Осевые линии чертежа

Теперь вычертим зубчатое зацепление. Это, наверное, второй по важности момент при проектировании редуктора после компоновки подшипниковых узлов. В КОМПАС это сделать не так уже и сложно.

1. Создайте в виде сверху новый слой с названием Зубчатое колесо. Убедитесь, что слой сделан текущим.

2. Перейдите на вкладку Геометрия компактной панели и в группе команд построения вспомогательных прямых нажмите кнопку Параллельная прямая

На панели свойств в группе кнопок Режим щелкните на кнопке Одна прямая, чтобы перейти в режим построения только одной вспомогательной прямой вместо двух симметричных (что задано по умолчанию).

3. При помощи этой команды постройте две вспомогательных прямых. Первую – параллельно вертикальной осевой ведомого вала, смещенную вправо на расстояние 202 мм (то есть на величину делительного радиуса зацепления). Вторую – параллельно горизонтальной осевой линии, удаленную от нее на половину ширины колеса (bк/2, то есть 77, 5 мм). Для построения этих прямых поочередно указывайте базовые прямые и задавайте величину смещения относительно каждой из них в поле Расстояние на панели свойств. Для создания каждой вспомогательной прямой необходимо нажимать кнопку Создать объект на панели специального управления или использовать сочетание клавиш Ctrl+Enter.

4. Не выходя из команды Параллельная прямая, постройте еще две вспомогательные прямые, параллельные вспомогательной линии, обозначающей делительный радиус зацепления. Эти прямые будут использоваться для рисования пары зубьев, находящихся в зацеплении. Первая из них должна быть смещена вправо от базовой прямой на величину высоты головки зуба (равную модулю зацепления m, то есть 5, 5 мм), вторая – влево, на величину высоты ножки зуба (1,25 · m).

Перед тем как продолжить построение, необходимо определить некоторые дополнительные геометрические параметры зубчатого колеса. Исходя из известных из курса деталей машин и основ конструирования зависимостей, принимаем следующее:

· толщину обода колеса ?о = 20 мм;

· толщину ступицы ?ст = 34 мм (отсюда, учитывая, что диаметр участка вала под колесо равен 85 мм, следует, что диаметр ступицы равняется dст = 153 мм);

· ширину ступицы lст принимаем равной ширине колеса (это не описано в литературе, но для данного варианта редуктора так будет лучше всего);

· толщина диска с = 54 мм.

5. Продолжаем работать с командой Параллельная прямая. Постройте еще четыре вспомогательных прямых:

1) одну параллельно осевой ведомого вала, на расстоянии d24/2 (42,5 мм) вправо (эта линия обозначает контур участка вала под колесо);

2) отталкиваясь от только что построенной вспомогательной прямой, создайте еще одну, смещенную на ?ст (34 мм) вправо;

3) третья прямая должна быть параллельна горизонтальной осевой и выше ее на половину толщины диска – с/2 (27 мм);

4) четвертая прямая должна быть смещена на величину ?о (20 мм) влево от линии, обозначающей диаметр западин зубьев колеса, то есть от линии, которая лежит левее на 1,25 · m от линии зацепления (см. п. 4).

Постарайтесь не запутаться в этой паутине из вспомогательных прямых. Если у вас все же возникли какие-то проблемы, можете воспользоваться файлом Шаг 1.cdw, который находится в папке ExamplesГлава 2Редуктор цилиндрический прилагаемого к книге компакт-диска. Он содержит чертеж на текущем этапе построения.

Примечание

Эти же вспомогательные прямые вы могли создать, применяя и другие команды: Горизонтальная прямая, Вертикальная прямая или Вспомогательная прямая. Однако при помощи Параллельная прямая все построение можно выполнить, не выходя из одной команды. К тому же, на мой взгляд, она намного удобнее.

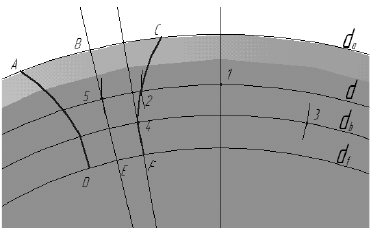

После подготовительных действий все готово к вычерчиванию колеса. Построение изображения будет организовано следующим образом: сначала мы создадим контур одной четверти колеса, после чего зеркально отобразим его.

6. Нажмите кнопку Непрерывный ввод объектов на панели инструментов Геометрия, перейдите в режим ввода отрезка и постройте контур зубчатого колеса, привязываясь к точкам пересечения вспомогательных прямых (рис. 2.83). Линию зацепления обозначьте осевой по двум точкам (кнопка Осевая линия по двум точкам на панели инструментов Обозначения).

Рис. 2.83. Начало построения контура зубчатого колеса

7. Приблизительно посредине диска, соединяющего ступицу с ободом, обозначьте отверстие в разрезе. Его диаметр и размещение определяются из конструктивных соображений.

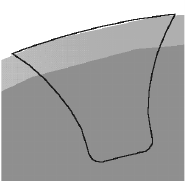

8. Удалите все вспомогательные линии из вида (команда меню Редактор ? Удалить ? Вспомогательные кривые и точки ? В текущем виде). При помощи команды Фаска панели инструментов Геометрия создайте три фаски (длиной 2,5 мм и углом 45°) на торцах колеса и, используя команду Скругление этой же панели, выполните два скругления (радиусом 4 мм) в местах пересечения диска с ободом и ступицей. Применив команду Отрезок, добавьте недостающие линии, исходящие из фасок. В результате получилась четверть изображения колеса (рис. 2.84). Этот этап построения содержится в файле Шаг 2.cdw, который находится на прилагаемом компакт-диске в папке ExamplesГлава 2Редуктор цилиндрический.

Рис. 2.84. Четверть изображения зубчатого колеса

9. Выделите все изображение слоя, за исключением двух осевых. Для этого выделите все объекты с помощью рамки, а затем, удерживая нажатой клавишу Ctrl, щелкните на осевых, чтобы снять с них выделение. Перейдите на панель Редактирование и нажмите кнопку Симметрия. Отобразите выделенные объекты относительно горизонтальной осевой, указав на ней две произвольных точки. После завершения создания зеркального изображения отредактируйте положение конечных точек осевой отверстия в диске и осевой, обозначающей линию зацепления.

10. Нажмите кнопку Штриховка на панели Геометрия. Проверьте, чтобы был выбран стиль штриховки – Металл, а угол – 45°. Остальные настройки оставьте заданными по умолчанию. Щелкните кнопкой мыши в любой точке в середине контура ступицы, а затем – в любой точке обода. На изображении чертежа должно появиться фантомное отображение штриховки. Нажмите кнопку Создать объект.

Примечание

Если система отказывается создавать штриховку, значит, в контуре колеса где-то есть разрыв. Можете потратить время и попытаться отыскать его, увеличивая масштаб представления до астрономического, а можете просто вручную указать границы штриховки, нажав кнопку Ручное рисование границ.

11. Половина изображения зубчатого колеса готова (рис. 2.85). Выделите все объекты в слое и зеркально отобразите их (при помощи команды Симметрия), только теперь относительно вертикальной осевой, проходящей через начало координат. Чертеж зубчатого колеса редуктора готов (файл Шаг 3.cdw в папке ExamplesГлава 2Редуктор цилиндрический прилагаемого к книге компакт-диска).

Рис. 2.85. Половина изображения зубчатого колеса

Следующим нашим шагом в построении чертежа редуктора будет создание зубчатой шестерни. Эта операция во многом напоминает выполнение чертежа колеса, поэтому некоторые очевидные моменты я буду пропускать.

1. Создайте новый слой в текущем виде. Назовите его Зубчатая шестерня и сделайте текущим.

2. Используя команду Параллельная прямая панели Геометрия, постройте в новом слое такие вспомогательные линии:

1) две прямые, которые параллельны линии зацепления: одну, смещенную на величину высоты головки зуба влево, а вторую – на высоту ножки вправо (это будет зуб шестерни);

2) прямую, параллельную горизонтальной осевой, смещенной относительно нее на половину ширины шестерни. Ширина шестерни на 3–5 мм больше ширины колеса, поэтому примем для нашего редуктора bш – 160 мм.

3. Нажав кнопку Непрерывный ввод объектов, создайте контур четверти изображения шестерни, привязываясь к точкам пересечения вспомогательных линий. Удалите вспомогательную геометрию с чертежа и создайте фаску (инструмент Фаска на панели Геометрия) с катетом 2,5 мм и углом 45° на торце шестерни.

4. Выделите все изображение на слое и при инструменте Симметрия панели Редактирование отобразите его относительно горизонтальной осевой.

Если у вас возникли трудности на каком-либо этапе построения, откройте файл Шаг 4.cdw (находится в папке ExamplesГлава 2Редуктор цилиндрический прилагаемого к книге компакт-диска) и изучите построенное изображение.

Дальнейший процесс построения шестерни будет немного отличаться от создания колеса. Дело в том, что шестерню редко показывают в разрезе. Как правило, на ее изображения наносят линии, обозначающие угол наклона зубьев (напомню, что мы создаем косозубый редуктор).

5. Выделите все изображение за исключением линии, обозначающей впадины зубьев шестерни, и симметрично отобразите его относительно осевой линии ведущего вала. Постройте также осевую линию, обозначающую делительный диаметр шестерни справа от осевой.

6. Нажмите кнопку Кривая Безье на панели инструментов Геометрия. На панели свойств выберите стиль линии Для линии обрыва и создайте произвольную кривую по всей ширине шестерни, отсекая изображение зуба шестерни, который будет показан в зацеплении. Поместите штриховку (со стилем Металл и углом наклона –45°) в созданной замкнутой области. Вы получите изображение выреза зуба шестерни (рис. 2.86).

Рис. 2.86. Полученная зубчатая шестерня (слой с изображением зубчатого колеса погашен)

7. Нанесем косые линии, отображающие угол наклона зубьев шестерни и колеса. Сначала постройте вспомогательную прямую под углом 75° к горизонтали, пересекающую изображение шестерни в любом месте справа от осевой. Для этого подходит команда Вспомогательная прямая панели Геометрия. Укажите любую точку так, чтобы прямая пересекала шестерню, а потом вручную задайте значение угла. Далее, при помощи одноименной команды создайте отрезок, привязав его конечную и начальную точки к пересечениям построенной вспомогательной прямой и боковых поверхностей шестерни. Перед вводом отрезка не забудьте изменить стиль линии на Основная (после ввода кривой Безье в списке остался выбран стиль Для линии обрыва). Удалите вспомогательную прямую и выделите отрезок. Перейдите на панель Редактирование компактной панели и щелкните на кнопке Копия по кривой. Создайте три копии наклонного отрезка, равноудаленных одна от другой по горизонтали на 10 мм (в качестве направляющей для копирования можете указать отрезок, который изображает боковую поверхность шестерни).

8. Зубья на чертеже изображаются в зацеплении, и когда один зуб (например, колеса) сверху, то он закрывает зуб шестерни. По этой причине часть зуба шестерни, которая перекрывается колесом, нужно изобразить пунктирной линией, обозначая, что она невидима. На нашем чертеже это как раз вертикальный отрезок между двумя фасками (точнее, два отрезка, так как второй мы получили копированием). Щелкните на них дважды и в появившемся списке стилей линий на панели свойств выберите пунктирную. Для завершения редактирования нажмите кнопку Создать объект. Кроме того, добавьте два отрезка, обозначающих фаску в видимой (не разрезанной) части шестерни.

Еще один этап построения окончен: зубчатое косозубое зацепление готово (рис. 2.87). Файл Шаг 5.cdw, иллюстрирующий текущий этап выполнения задачи, находится на прилагаемом к книге компакт-диске в папке ExamplesГлава 2Редуктор цилиндрический.

Рис. 2.87. Зубчатое косозубое зацепление

После формирования зубчатого зацепления в редукторе следует приступать к компоновке его подшипниковых узлов. Однако перед этим желательно вычертить контур внутренней стенки корпуса редуктора. Расстояние от внутренней стенки корпуса редуктора до торца вращающейся детали примем равным (1,0…1,2) · ?к, где ?к – толщина стенки корпуса редуктора. В нашем случае ?к = 8 мм (значение определено по результатам расчета корпуса на прочность), поэтому принимаем минимальный зазор между шестерней и корпусом равным 8 мм.

Для создания контура стенки редуктора выполните следующее.

1. Вставьте еще один слой с названием Корпус и сделайте его текущим.

2. Постройте четыре вспомогательных прямых, используя команду Параллельная прямая. Три из четырех прямых (сверху, снизу и слева) должны быть построены на расстоянии 8 мм от торца вращающейся детали (сверху и снизу – это боковая поверхность шестерни, поскольку она шире колеса, слева – торец зубчатого колеса). Последняя прямая (левая внутренняя стенка редуктора) должна быть удалена вправо от торца шестерни на расстояние намного большее, чем 8 мм. В нашем случае – целых 45 мм. Это связано с тем, что крышка быстроходного подшипника, как правило, больше внешнего диаметра шестерни, что важно учитывать при определении зазора между корпусом и шестерней. Кроме того, в корпусе по бокам от крышки подшипника будут размещаться бобышки под крепежные болты. Все это существенно влияет на конфигурацию корпусных деталей редуктора. Однозначных рекомендаций по определению этого зазора нет, он зависит от типоразмера подшипников быстроходного вала, выбранного типа крышки (на винтах или врезные), а также от размеров бобышек. Если вы впервые проектируете редуктор, можете не обращать внимания на эти параметры. Впоследствии, при детальной проработке главного вида (в частности, крышки редуктора) этот размер можно будет легко откорректировать. КОМПАС-График предлагает для этого удачные средства. Сейчас же (можете поверить мне на слово) величина зазора именно такая, как нужно.

3. При помощи инструмента Прямоугольник постройте контур внутренней стенки корпуса, по очереди указав две противоположные вершины прямоугольника (на пересечении вспомогательных прямых).

4. Нажмите кнопку Скругление на углах объекта, которая находится в той же группе, что и Скругление на панели Геометрия. В группе кнопок Режим на панели свойств нажмите кнопку На всех углах контура, что позволит сразу выполнить скругления на всех углах указанного контура. Щелкните кнопкой мыши на созданном прямоугольнике (напомню, что команда Прямоугольник создает единый объект – замкнутый контур, а не группу отрезков), после чего завершите выполнение команды. Радиус скруглений определяется конструктивно, примем его равным 10 мм.

5. Удалите всю вспомогательную геометрию из слоя.

Построенное изображение находится в файле Шаг 6.cdw, который располагается в папке ExamplesГлава 2Редуктор цилиндрический прилагаемого к книге компакт-диска.

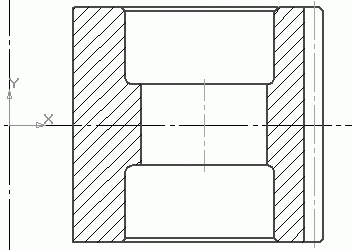

К работе со слоем Корпус мы еще вернемся, а пока приступим к компоновке подшипниковых узлов. В результате расчета были выбраны шарикоподшипники следующих типоразмеров:

• на ведущем валу – №311 (средняя серия);

• на ведомом валу – №216 (легкая серия).

Для компоновки подшипниковых узлов сделайте следующее.

1. Создайте новый слой, присвойте ему имя Подшипниковые узлы. Сделайте этот слой текущим.

2. Снова воспользуемся командой Параллельная прямая. Постройте с ее помощью две прямых, параллельных осевым линиям ведомого и ведущего валов, смещенных относительно их на величину d23/2 (40 мм) и d13/2 (27, 5 мм) соответственно (то есть на величину радиусов участков каждого вала под подшипник). Не забывайте проверять, включен ли режим создания одной прямой.

3. Для обеспечения нормальной работы редуктора очень важна смазка подшипниковых узлов. Допустим, в редукторе консистентная смазка подшипников. Это означает, что для предотвращения протекания консистентного масла в корпус редуктора необходимо предусмотреть маслоудерживающие кольца. Они устанавливаются в отверстие корпуса, отделяя камеру подшипника от внутренней полости редуктора. Одной стороной они упираются в буртик вала (как правило, это следующая ступень вала большего диаметра), а другой – во внутреннее кольцо подшипника. Рекомендуемая толщина колец – 8–12 мм.

Для построения маслоудерживающих колец и точного позиционирования подшипников необходимо создать еще одну вспомогательную прямую, параллельную внутренней стенке редуктора и смещенную вверх от нее на 9 мм (принятая толщина колец).

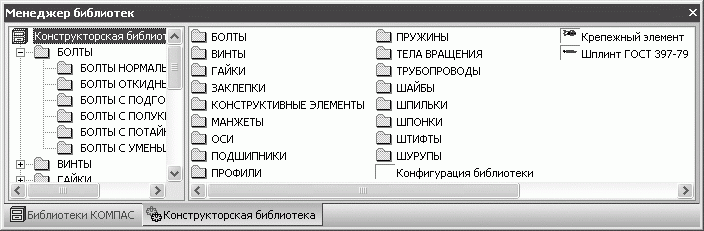

4. Теперь все готово для вставки подшипников. Причем это будет именно вставка! Вам не придется тратить время на то, чтобы искать в справочниках все размеры выбранных подшипников, после чего рисовать их вручную. КОМПАС-График располагает удобными средствами для автоматического размещения подшипников (и других элементов) на чертежах. Вызовите Менеджер библиотек, для чего воспользуйтесь одноименной кнопкой на панели инструментов Стандартная. Слева в окне менеджера щелкните на строке Машиностроение, а в появившемся списке справа дважды щелкните на пункте Конструкторская библиотека (рис. 2.88). Откроются доступные функции, которые содержит выбранная библиотека. Перейдите в раздел ПОДШИПНИКИ ? ПОДШИПНИКИ ШАРИКОВЫЕ и дважды щелкните на элементе Подшипники ГОСТ 8338—75. В появившемся окне из раскрывающегося списка Диаметр d выберите диаметр вала для подшипников (напомню, для ведомого вала – 80 мм, для ведущего – 55 мм). Чтобы определить серию подшипника, выберите из списка Диаметр D внешний диаметр (для ведомого вала и легкой серии – 140 мм, для ведущего вала и средней серии – 120 мм). По очереди разместите по одному подшипнику на каждом валу, фиксируя их в точке пересечения оси вала с вспомогательной линией, ограничивающей маслоудерживающие кольца. После вставки изображения подшипников чертеж должен выглядеть как на рис. 2.89.

Рис. 2.88. Конструкторская библиотека

Рис. 2.89. Вставка и размещение подшипников

Примечание

На самом деле в КОМПАС-3D есть более мощное приложение для работы со стандартными изделиями – библиотека Стандартные изделия. Конструкторская библиотека – более простая по функционалу – использовалась до того, как вышли в свет Стандартные изделия. Однако она до сих пор весьма широко применяется из-за своей простоты, универсальности, а главное, небольшой цены.

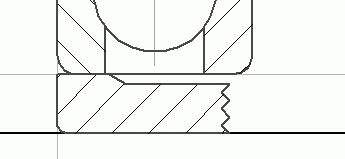

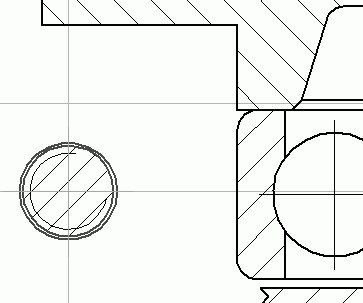

5. Постройте половину сечения маслоудерживащего кольца и заштрихуйте его (рис. 2.90). Для построения желательно использовать команду Ломаная, после чего выполнить скругление в левом нижнем углу изображения кольца. Конечно, вы можете создать то же изображение при помощи инструмента Непрерывный ввод объектов, а затем объединить его в контур, используя команду Собрать контур панели Геометрия. Имея изображение кольца в виде контура, вам значительно легче будет его выделять и копировать.

Рис. 2.90. Кольцо маслоудерживающее (половина сечения)

6. Создайте зеркальную копию вычерченной половины кольца. Перед нажатием кнопки Симметрия панели Редактирование не забудьте вместе с контуром выделить и штриховку. При создании штриховки желательно уменьшить шаг (на рис. 2.90 принято значение 2 мм), так как площадь, ограниченная контуром, небольшая.

7. Повторите действия, описанные в пунктах 5 и 6, для ведущего вала.

8. Выделите все изображение слоя (за исключением вспомогательных прямых) и симметрично отобразите его относительно горизонтальной осевой вида сверху.

Этот этап построения вы можете изучить, открыв файл Шаг 7.cdw, который находится в папке ExamplesГлава 2Редуктор цилиндрический.

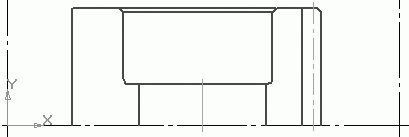

Продолжим построение подшипниковых узлов. Внешние кольца подшипников для предотвращения осевых и радиальных смещений фиксируются торцом крышек подшипников. Крышки подшипников не являются стандартными, поэтому вычерчивать их придется самостоятельно, зато есть четкие рекомендации по их характерным размерам. Размеры каждой крышки определяются в зависимости от внешнего диаметра подшипника, который они фиксируют. Для тихоходного вала, внешний диаметр подшипников которого 140 мм, размеры крышки подшипника следующие:

• внешний диаметр крышки – 200 мм;

• диаметр размещения винтов – 170 мм;

• диаметр винтов – М12;

• количество винтов – 6 шт.;

• толщина фланцев крышки – 12 мм.

На быстроходном валу (диаметр внешнего кольца подшипника 120 мм) параметры крышек:

• внешний диаметр крышки – 175 мм;

• диаметр размещения винтов – 150 мм;

• диаметр винтов – М12;

• количество винтов – 6 шт.;

• толщина фланцев крышки – 12 мм.

Для фиксации крышек подшипников на корпусе и крышке редуктора делают специальные выступы в форме усеченных конусов, которые называют местами крепления крышек подшипников. Они немного выступают за пределы фланцев корпуса из-за наличия бобышек под болты, стягивающих крышку и корпус. Расстояние от наружной стенки редуктора до плоскости крепления крышек определяется конструктивно. Главный критерий – чтобы нормально «поместились» бобышки и было место для прохода гаечного ключа при закручивании болтов на бобышках. Примем это расстояние равным 40 мм (позже его можно будет отредактировать). Это значит, что с учетом толщины стенки корпуса редуктора расстояние от внутренней поверхности стенки до плоскости крепления крышек составит 48 мм.

Крышки подшипников бывают двух типов: сквозные и глухие. Сквозные крышки имеют отверстие для выхода участка вала под шкив или звездочку цепной передачи. Глухие крышки намертво фиксируют и закрывают подшипниковый узел. В сквозных крышках обязательно предусматривают уплотнение для предотвращения выхода масла из камеры подшипника через зазор между вращающимся валом и отверстием в крышке. Уплотнения бывают различных типов: манжетные, лабиринтные, войлочные и пр. В большинстве случаев на чертеже они обозначаются условно.

Приступим к вычерчиванию изображения крышки.

1. Создайте вспомогательную прямую, параллельную внутренней стенке редуктора, выше ее на 48 мм. После этого постройте еще две прямые, параллельные оси ведомого вала: первая на расстоянии d22/2 (37, 5 мм), вторая – на расстоянии, равном половине внешнего диаметра крышки подшипника ведомого вала (100 мм).

2. Как я уже говорил, остальные размеры крышки определяете вы сами, конструктивно. По этой причине попытайтесь самостоятельно создать изображение, подобное показанному на рис. 2.91 (должны быть точно заданы только диаметр крышки и толщина фланца). В качестве границы изображения используйте вспомогательную линию, обозначающую радиус участка вала, входящего в отверстие крышки.

Рис. 2.91. Вычерчивание сквозной крышки подшипника ведомого вала

3. Создайте штриховку крышки (стиль – Металл, шаг – 2 мм, угол наклона – –45°). Уплотнение крышки обозначьте также штриховкой со следующими параметрами: стиль – Неметалл, шаг – 1 мм, угол равен –45°. Границы для штриховки уплотнения придется указывать вручную, для чего воспользуйтесь кнопкой Ручное рисование границ на панели специального управления.

4. Выделите изображение половины крышки и, нажав кнопку Симметрия, отобразите его относительно оси тихоходного вала.

5. На быстроходном валу с этой же стороны редуктора будет установлена глухая крышка. Полагаю, создание ее изображения не вызовет особого труда. Как уже говорилось выше, размеры для крышек подшипников ведущего вала: внешний диаметр крышки – 175 мм (то есть смещать вспомогательную линию относительно оси нужно на 87, 5 мм), толщина фланцев – 12 мм. После всего проделанного чертеж должен принять следующий вид (рис. 2.92).

Рис. 2.92. Подшипниковые узлы ведомого и ведущего валов

6. К сожалению, теперь уже нельзя воспользоваться обычным копированием, поскольку крышки подшипниковых узлов несимметричны. Вам придется повторить все описанные действия с учетом того, что на быстроходном валу необходимо создать сквозную крышку, а на тихоходном – глухую. При построении изображения сквозной крышки границей должна служить прямая, удаленная на 25 мм от оси ведущего вала (это радиус участка вала, входящего в крышку). Глухую крышку создавайте, как и для быстроходного вала, только по размерам крышки тихоходного.

7. Удалите вспомогательные линии (Редактор ? Удалить ? Вспомогательные кривые и точки ? В текущем виде) и посмотрите на созданный чертеж (рис. 2.93).

Рис. 2.93. Готовое изображение подшипниковых узлов

Вы можете просто скопировать изображение крышки в свой чертеж из файла Шаг 8.cdw, который находится на прилагаемом к книге компакт-диске в папке ExamplesГлава 2Редуктор цилиндрический.

Примечание

Не спешите размещать на крышках изображения фиксирующих болтов. Их значительно проще будет создать после вычерчивания главного вида, привязываясь к нему. Кроме того, не забывайте, что на грамотно выполненном чертеже все виды должны находиться строго в проекционной связи. Именно поэтому изображения болтов легче будет выполнить после их размещения на главном виде.

После доработки крышек подшипников можно вернуться к вычерчиванию корпуса редуктора. Собственно говоря, на виде сверху будет виден лишь фланец корпуса и сечения болтов, соединяющих его с таким же фланцем крышки. Ширина фланца зависит от диаметра болтов и определяется с учетом того, что между стенкой крышки и головкой болта должна свободно пройти лапа гаечного ключа. При расчете редуктора на прочность было определено следующее:

• болты, стягивающие корпус и крышку у бобышек, – М14, количество – 8 шт.;

• болты, стягивающие фланцы корпуса и крышки, – М10, количество – 6 шт.

Для болтов М10 минимально необходимая ширина фланца составляет 28 мм. Это означает, что расстояние от внутренней поверхности стенки корпуса редуктора до края фланца будет равняться 36 мм (с учетом толщины стенки корпуса).

Порядок создания изображения фланцев таков.

1. При помощи раскрывающегося списка на панели Текущее состояние сделайте текущим слой с названием Корпус.

2. Нажмите кнопку Параллельная прямая на панели инструментов Геометрия и последовательно постройте четыре вспомогательных прямых. Каждая прямая должна быть смещена на расстояние 36 мм от соответствующей ей линии, обозначающей внутреннюю поверхность стенки редуктора. Эти вспомогательные прямые и будут контуром фланца корпуса.

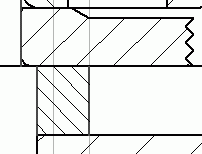

3. Далее следует создать изображение рассеченного болта, соединяющего бобышки. Центр отверстия под болт необходимо разместить следующим образом. По вертикали приблизительно посередине ширины фланца (например, на расстоянии 13, 5 мм от края фланца), а по горизонтали – немного смещенным вглубь от края крышки подшипника (в нашем примере 90 мм от оси для бобышек ведомого вала и 84 мм от оси для бобышек ведущего). Другими словами, размещение болтов следует определять конструктивно, основываясь на рекомендациях специализированной литературы или исходя из собственного опыта. Само изображение можно вычертить вручную, последовательно создавая окружность и дугу, изображающую резьбу, но можно прибегнуть к хитрости. В КОМПАС-График есть специальная прикладная библиотека для автоматического построения изображений резьбовых отверстий. Она находится в разделе Прочие и называется Прикладная библиотека КОМПАС. С помощью элемента Наружная резьба из раздела Резьбовые отверстия вы можете добавить в чертеж изображение отверстия с наружной резьбой с диаметром, равным диаметру болтов на бобышках (то есть 14 мм). Создав штриховку в этом отверстии, вы получите изображение, ничем не отличающееся от поперечного сечения болта.

Поскольку болты не ввинчиваются, а вставляются в корпус, отверстие в корпусе должно быть несколько больше диаметра болта. На чертеже его необходимо обозначить окружностью (инструмент Окружность панели Геометрия) с диаметром 15 мм (то есть на панели свойств после вызова команды нужно будет указать радиус 7, 5 мм). Сечение болта, построенное при помощи библиотеки и заполненное штриховкой (шаг – 1,5 мм), показано на рис. 2.94. Вспомогательная прямая, не проходящая через центр отверстия, – это и есть граница фланца корпуса (именно от нее мы откладывали вниз 13, 5 мм при построении вспомогательных линий для обозначения центра болта в бобышке).

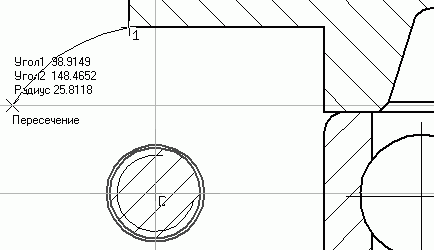

Рис. 2.94. Изображение сечения болта

4. Теперь приступим к созданию изображения основания бобышки, выступающего за крышку и плавно переходящего во фланец. Для этого используйте инструмент Дуга на панели Геометрия. Эта команда строит дугу по ее центру и двум точкам. Пользуясь привязками, в качестве центра дуги укажите центр только что построенного сечения болта. Начальной точкой дуги будет левый нижний угол сечения крышки. Конечную точку разместите на вспомогательной прямой, обозначающей край фланца, для чего воспользуйтесь привязкой Пересечение (рис. 2.95). Завершите выполнение команды.

Рис. 2.95. Построение дуги – основания бобышки корпуса

5. Выделите дугу и все изображение сечения болта. Симметрично отобразите его относительно осевой линии ведомого вала. Затем еще раз отобразите относительно горизонтальной осевой всего вида полученный рисунок (вместе с только что созданным зеркальным изображением). Таким образом, вы получите изображения всех четырех бобышек в корпусе для ведомого вала.

6. Повторите пп. 3–5 для ведущего вала. Центр отверстия под болт в бобышке должен лежать на той же горизонтальной линии, что и для ведущего вала, но находиться немного ближе к оси вала (84 мм) за счет того, что диаметр крышки подшипника меньше. Основание бобышки выполните полностью аналогично.

7. Способом, аналогичным описанному в п. 3, создайте еще одно изображение болта, но уже диаметром 10 мм на расстоянии 13, 5 мм по оси X от левого края фланца и 44, 5 мм вверх по оси Y от осевой линии редуктора. После этого создайте еще одно такое же отверстие, размещенное на одном уровне по вертикали с отверстием под болт в бобышке, а по горизонтали – ровно посредине между предыдущим отверстием и все тем же отверстием в бобышке. Определить середину между двумя прямыми, проходящими через центры отверстия во фланце и в бобышке, можно при помощи инструмента Расстояние между 2 кривыми панели Измерения (2D). Затем вы можете построить еще одну вспомогательную линию, удаленную на половину данного расстояния от любой из прямых, проходящих через центр отверстий. Создать само отверстие можно с помощью инструмента Копирование панели Редактирование. Для этого сначала следует выделить объект для копирования, а затем, нажав кнопку Копирование, указать базовую точку – центр отверстия. Теперь вы можете создавать сколь угодно много копий выделенного объекта в пределах текущего вида, просто щелкая кнопкой мыши в окне документа (см. рис. 2.37). Зафиксируйте копию в необходимом месте. И наконец, создайте симметричную копию двух последних отверстий, а также постройте еще два таких же (диаметром 10 мм) на правой стороне фланца.

8. Нажмите кнопку Непрерывный ввод объектов и обведите контур фланцев корпуса (рис. 2.96). Удалите всю вспомогательную геометрию с чертежа. Используя команду Скругление, создайте четыре скругления радиусом 16 мм по углам фланцев. Отредактируйте положение горизонтальной осевой, выровняв ее характерные точки по краям фланцев корпуса редуктора. Не забудьте добавить также отрезки, определяющие пределы камер подшипников (слева и справа от каждого подшипника и маслоудерживающих колец). Можете изучить этот чертеж, загрузив файл Шаг 9.cdw, который находится в папке ExamplesГлава 2Редуктор цилиндрический прилагаемого к книге компакт-диска.

Рис. 2.96. Завершающий этап рисования корпуса

Осталось вычертить изображения валов. Можно, как обычно, создать сетку вспомогательных линий и по ним построить контур вала. Однако поскольку уже почти все изображение вида сформировано, построить оба вала можно, просто привязываясь к характерным точкам существующих объектов.

Для выполнения чертежа валов необходимо сделать следующее.

1. При помощи менеджера документа создайте новый слой с названием Валы и назначьте его текущим.

2. Используя команду Непрерывный ввод объектов или последовательный ввод нескольких отдельных отрезков, сформируйте на слое изображение, показанное на рис. 2.97. Надеюсь, у вас не возникнет никаких трудностей, так как точных параметров или размеров при вводе геометрических объектов задавать не нужно. Все построение осуществляется только при помощи привязок. Единственная вспомогательная прямая служит для фиксирования границы участка вала под уплотнение. Она удалена от края выступа крышки подшипника на 5 мм (это достаточное расстояние, чтобы шкив или звездочка, насаженная на выходной конец вала, не касались головки фиксирующих крышку винтов).

Рис. 2.97. Вычерчивание ведомого вала (все слои, кроме системного и текущего, переведены в фоновый режим)

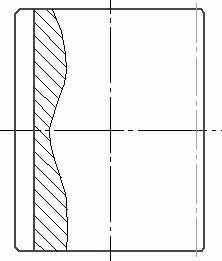

3. Создайте отрезок, обозначающий буртик на валу, в который упирается колесо при запрессовке на вал. Для этого постройте вспомогательную прямую, параллельную оси вала и смещенную вправо от нее на величину d25/2 (то есть 45 мм). Начало отрезка разместите на внутренней поверхности стенки редуктора, а конец – на боковой поверхности колеса. С другой стороны зубчатое колесо фиксируется на валу специальным распорным кольцом, размещаемым между колесом и маслоудерживающим кольцом. Распорное кольцо имеет произвольные размеры. Примем его толщину равной 8 мм. Не забудьте сразу заштриховать его, выбрав как можно более мелкий шаг штриховки и установив угол равным –45° (рис. 2.98).

Рис. 2.98. Распорное кольцо для осевой фиксации зубчатого колеса

4. Дорисуем выходной конец вала. Его диаметр известен, а длина определяется либо рекомендациями в литературе, либо исходя из конкретных размеров ступицы шкива или звездочки, которые будут насажены на вал (конечно, если эти размеры известны). Примем длину этого участка вала равной 100 мм. Для ее построения нажмите кнопку Линия на панели инструментов Геометрия, убедитесь, что включен режим ввода отрезка. Вручную задайте абсциссу первой точки (d21/2 = 35, 5 мм), а ординату зафиксируйте щелчком на чертеже. Введите длину создаваемого отрезка (100 мм) в соответствующее поле на панели свойств. Щелчком кнопкой мыши зафиксируйте отрезок. Следующий отрезок постройте перпендикулярно первому, выровняйте его конечную точку по осевой линии вала (абсцисса должна быть равна нулю). Обязательно создайте изображения фасок (длина – 2,5 мм, угол – 45°) на краях вала и при желании добавьте скругления между ступенями вала (диаметром 1–2 мм). Удалите всю вспомогательную геометрию – она больше не понадобится.

5. Выделите все изображение в слое, включая распорное кольцо. Рамку выделения для этого использовать неудобно, так как она обязательно захватит объекты с других слоев. Чтобы не выделять все составляющие элементы вала по отдельности, воспользуйтесь кнопкой Выделить слой указанием

панели Выделение. После ее вызова достаточно щелкнуть на любом геометрическом объекте нужного слоя, и система выделит все объекты, входящие в него. Выделив таким образом все изображение, создайте его зеркальную копию (инструмент Симметрия панели Редактирование). Теперь, наконец, можно отредактировать положение характерных точек осевой линии ведомого вала.

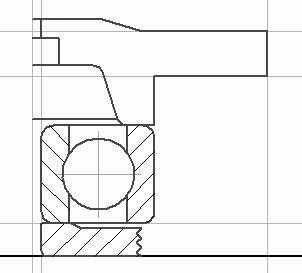

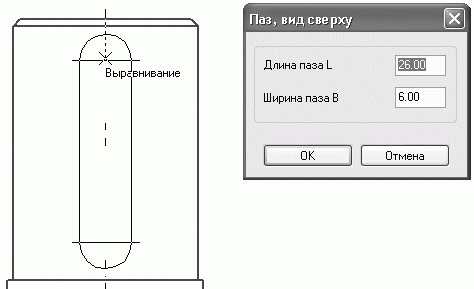

6. Осталось добавить изображения шпонок. Можно создать их собственноручно или использовать для этого стандартные средства КОМПАС. Запустите менеджер библиотек и раскройте в нем раздел Прочие. Дважды щелкните на строке Прикладная библиотека КОМПАС в правой части менеджера, перейдите в раздел ГЕОМЕТРИЧЕСКИЕ ФИГУРЫ и двойным щелчком выберите элемент Паз, вид сверху. В появившемся окне задайте длину и ширину паза, затем нажмите кнопку OK и разместите паз на чертеже (рис. 2.99). Размеры шпонки на выходном участке вала (b ? h ? t) – 90 ? 20 ? 12 мм. Создайте еще одно изображение шпонки на этом же валу для соединения его с зубчатым колесом. Ее размеры – 110 ? 22 ? 14. Размеры шпонок приведены к стандартным и определены в результате расчета шпоночных соединений.

Рис. 2.99. Построение изображения шпонки (шпоночного паза) средствами КОМПАС

7. Перед началом построения ведущего вала необходимо определить способ его исполнения: отдельно или вместе с зубчатой шестерней. Основной характеристикой при этом является отношение диаметра западин зубьев шестерни к диаметру участка вала под шестерней. Если это отношение больше 0,6, то с целью экономии металла вал изготавливается отдельно от шестерни и соединяется с ней шпонкой, создавая сборочную единицу. В противном случае вал и шестерня создаются вместе, представляя собой одну деталь. Ознакомившись с результатами проектного расчета зубчатого зацепления и валов или просто измерив соответствующие расстояния на чертеже, вы можете убедиться, что в нашем редукторе вал и шестерня исполняются вместе. Исходя из этого, будем чертить ведущий вал.

Постройте две вспомогательные прямые, параллельные оси ведущего вала и удаленные от нее на расстояния d11/2 (22,5) и d14/2 (31,5) соответственно. Пользуясь привязками к вспомогательным линиям и элементам уже существующих объектов, создайте контур ведущего вала. Длину выходного участка примем равной 63 мм.

8. Обязательно выполните две фаски на концах вала (длина – 2,5 мм, угол – 45°). Можете также создать скругления в местах перехода вала в шестерню, а также во всех остальных переходах между ступенями вала-шестерни. Выделите и отобразите симметрично все изображение вала относительно оси. Отредактируйте положение осевой линии и создайте изображение шпонки, как это было описано в п. 6. Размеры шпонки ведущего вала – 56 ? 14 ? 9 мм.

Внимание!

В этом случае (перед выполнением команды Симметрия для ведущего вала) вы не можете использовать кнопку Выделить слой указанием панели Выделение, поскольку в текущем слое содержится также и изображение ведомого вала. Если вы примените данный инструмент, оно также будет выделено! Лучше сделать все слои фоновыми или невидимыми и выделить нужный фрагмент изображения при помощи рамки (секущей или обычной).

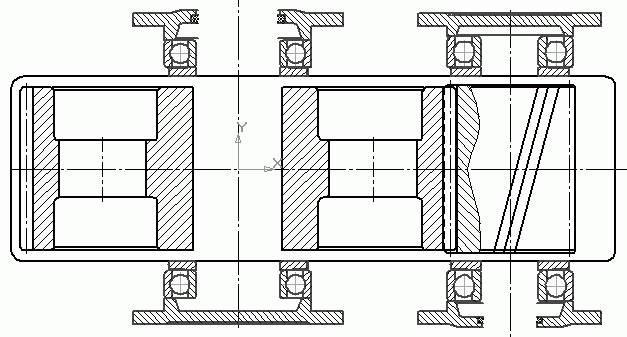

Изображение цилиндрического косозубого редуктора (а точнее его вид сверху в разрезе) практически готово (рис. 2.100). Осталось только расположить нужным образом фиксирующие винты на крышках подшипников. Это будет сделано позже, на одном из этапов разработки главного вида.

Рис. 2.100. Чертеж редуктора: вид сверху

Данный чертеж находится в файле Шаг 10.cdw, который располагается в папке ExamplesГлава 2Редуктор цилиндрический.

Главный вид

Данный текст является ознакомительным фрагментом.

Создание технологического оборудования — многостадийный процесс, включающий этапы выбора лучшего конструктивного решения, выполнения рабочего проекта и разработки конструкторской документации.

Для повышения качества и эффективности деятельности конструкторов и проектировщиков на этих этапах целесообразно использовать системы автоматизированного проектирования, которые позволяют выполнить компьютерное моделирование создаваемого оборудования, рассмотреть различные варианты его исполнения, исключить ошибки при оформлении документации и т.д.

Методические указания содержат 4 работы, целью которых является получение студентами практических навыков создания моделей элементов металлургического оборудования с использованием возможностей системы автоматизированного проектирования КОМПАС, а именно: вариационной параметризации трехмерных объектов, комбинированного способа сборки и полуавтоматического режима создания спецификаций, которые отражают современные приемы проектирования. Полученные навыки могут быть применены в дальнейшей профессиональной деятельности при разработке технологического оборудования.

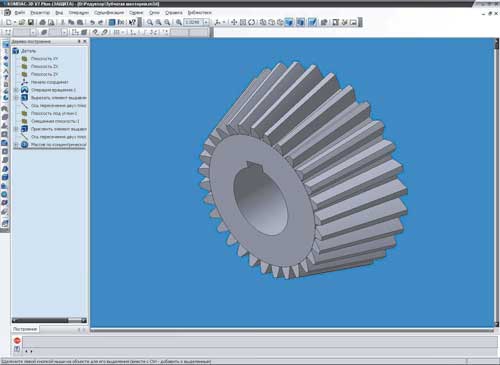

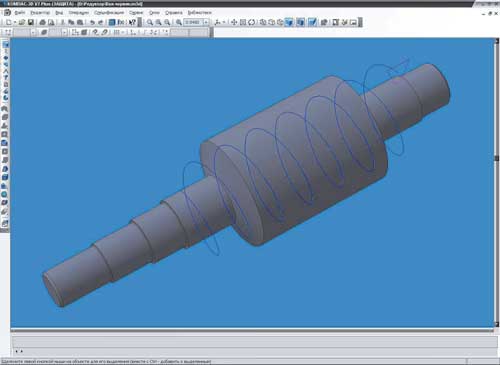

Создание модели зубчатой шестерни раздаточного редуктора рабочего рольганга

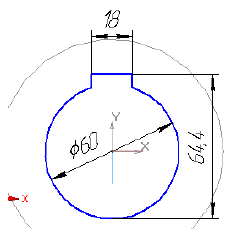

Задание. В приводе рабочего рольганга установлен раздаточный редуктор, на приводном валу которого установлена цилиндрическая зубчатая шестерня (рис.1). Необходимо создать трехмерную модель шестерни с использованием технологии вычерчивания профиля зуба.

Исходные данные для построения модели:

3. Модуль зацепления m = 10 мм.

4. Число зубьев z = 20.

Ход работы

- Нажмите на кнопку Новая деталь

- В Дереве построения переименуйте элемент Деталь в Шестерня.

- Сохраните файл детали в своей папке с именем Шестерня.m3d.

- В Дереве построения выберите плоскость ZX.

- Нажмите на кнопку Новый эскиз

и изобразите эскиз для формирования заготовки под шестерню в виде окружности с центром в начале координат и диаметром равным диаметру вершин зубьев, который определяется для прямозубых колес по формуле:

da=m(z+2).

Для этого в поле параметра Диаметр введите выражение: 10*(20+2) и нажмите Enter.

6. Нажмите на кнопку Закончить эскиз

7. C помощью команды Операция выдавливания

8. Вызовите команду Фаска

Рис.2

9. В Дереве построения выберите плоскость ZX.

10.Нажмите на кнопку Новый эскиз

11. Постройте четыре окружности (стиль линии — вспомогательный) с центром в начале координат и следующими диаметрами:

- — окружность выступов da= m*(z+2);

- — делительная окружность d = m*z;

- — основная окружность db= d*cos20°;

- — окружность впадин df= m*(z-2.5).

Примечание. При этом, аналогично п.5, при задании диаметра окружностей каждый раз в поле Диаметр вводите необходимое выражение. Для написания выражения cos20o используйте cosd(20).

12. Через начало координат проведите вертикальную вспомогательную линию.

13. Увеличьте изображение (в несколько раз) и расположите в центре экрана верхнюю часть построенного изображения.

14. Отметьте точкой (команда 12. Через начало координат проведите вертикальную вспомогательную линию.

13. Увеличьте изображение (в несколько раз) и расположите в центре экрана верхнюю часть построенного изображения.

14. Отметьте точкой (команда Точка

15. Вызовите команду Дуга

Первую и вторую точки дуги задайте произвольно так, чтобы она пересекла делительную окружность d. Отметьте эту точку пересечения (точка 2, см. рис.З).

16. Из отмеченной точки постройте дугу радиусом R=d/6 так, чтобы она пересекла основную окружность. Точку пересечения отметьте (точка 3, см. рис.З).

17. Из этой точки проведите дугу (стиль линии — основная) радиусом R , которая должна пересечь окружность выступов и основную окружность. Отметьте точку пересечения дуги с основной окружностью (точка 4).

18. C помощью команды Усечь кривую

19. Проведите вспомогательную прямую через точку 4 и начало координат. По этой прямой изобразите отрезок (стиль линии — основная) от основной окружности до окружности впадин (это будет линия ножки зуба).

Изображение должно быть таким же, как на рис. 3.

20. Постройте дугу (стиль линии — вспомогательная) с центром в точке 1 и радиусом равным 0,75*π*m (в поле Радиус самостоятельно введите необходимое выражение) так, чтобы она пересекла делительную окружность. Отметьте эту точку пересечения (точка 5, см. рис. 4).

20. Проведите вспомогательную прямую через точку 5 и начало координат (см. рис. 4).

Рис. 4

21. Выделите дугу и отрезок, изображенные основной линией (используйте команду Выделить по стилю кривой

22. Вызовите команду Симметрия

Рис. 5

23. Проведите дуги с помощью команды Дуга по 3 точкам

24. Удалите вспомогательные кривые и точки. В результате в эскизе останется контур впадины между зубьями шестерни.

- Чертежи на заказ

25. Вызовите команду Скругление

Рис. 6

26. Нажмите на кнопку Закончить эскиз

27. Нажмите на кнопку Показать все

28. C помощью команды Вырезать выдавливанием

29. Перейдите на страницу Инструментальной панели Вспомогательные построения

30. Перейдите на страницу Построение детали

31. В Дереве построения выберите плоскость ZX.

32. Нажмите на кнопку Новый эскиз

dcт=1,5dв + 10, где dB-диаметр вала.

Приняв dв = 60 мм, самостоятельно введите необходимое выражение в поле Диаметр.

33. Закончите эскиз.

34. C помощью команды Приклеить выдавливанием

Рис.7

35. В Дереве построения выберите плоскость ZX.

36. Нажмите на кнопку Новый эскиз

37. Закончите эскиз.

38. С помощью команды Вырезать выдавливанием

39. Выполните скругления и фаски в соответствии с рис. 9.

40. Сохраните созданную модель шестерни

Рис. 8 и Рис. 9

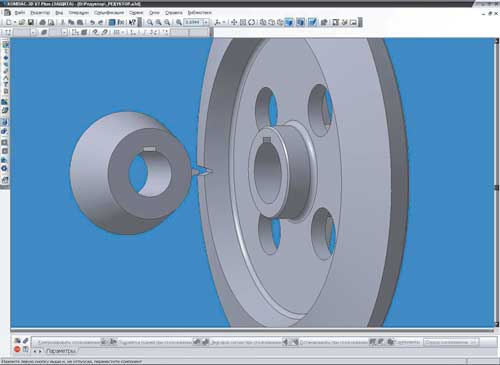

- Создание моделей деталей раздаточного редуктора с использованием вариационной параметризации в КОМПАС — 3D

- Создание модели сборки узла приводной шестерни раздаточного редуктора рабочего рольганга в КОМПАС — 3D

- Создание спецификации, связанной с моделью сборочного изделия, в полуавтоматическом режиме в КОМПАС — 3D

- Создание трёхмерных объектов в KOMПAC-3D

- Построение угла, равного заданному в КОМПАС — 3D

- Деление окружности на любое количество равных частей в КОМПАС — 3D

- Алгоритм построения контура технической детали с сопряжениями в КОМПАС — 3D

- Алгоритм построения двутавра в КОМПАС — 3D

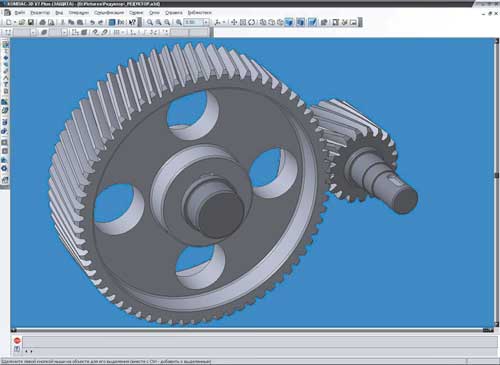

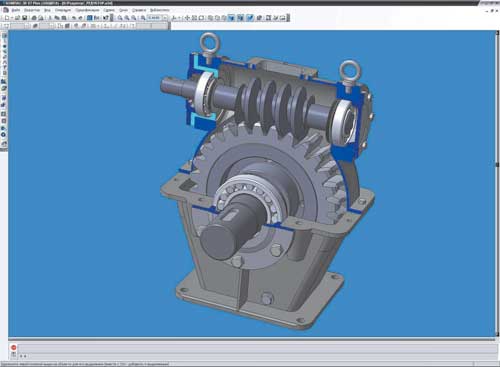

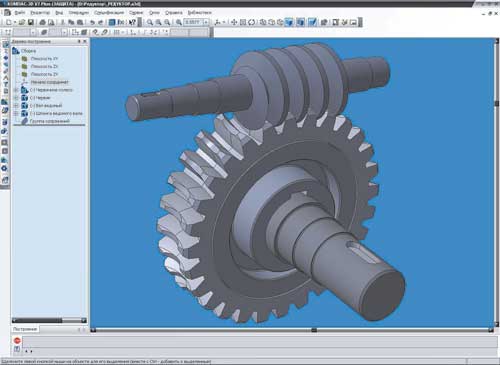

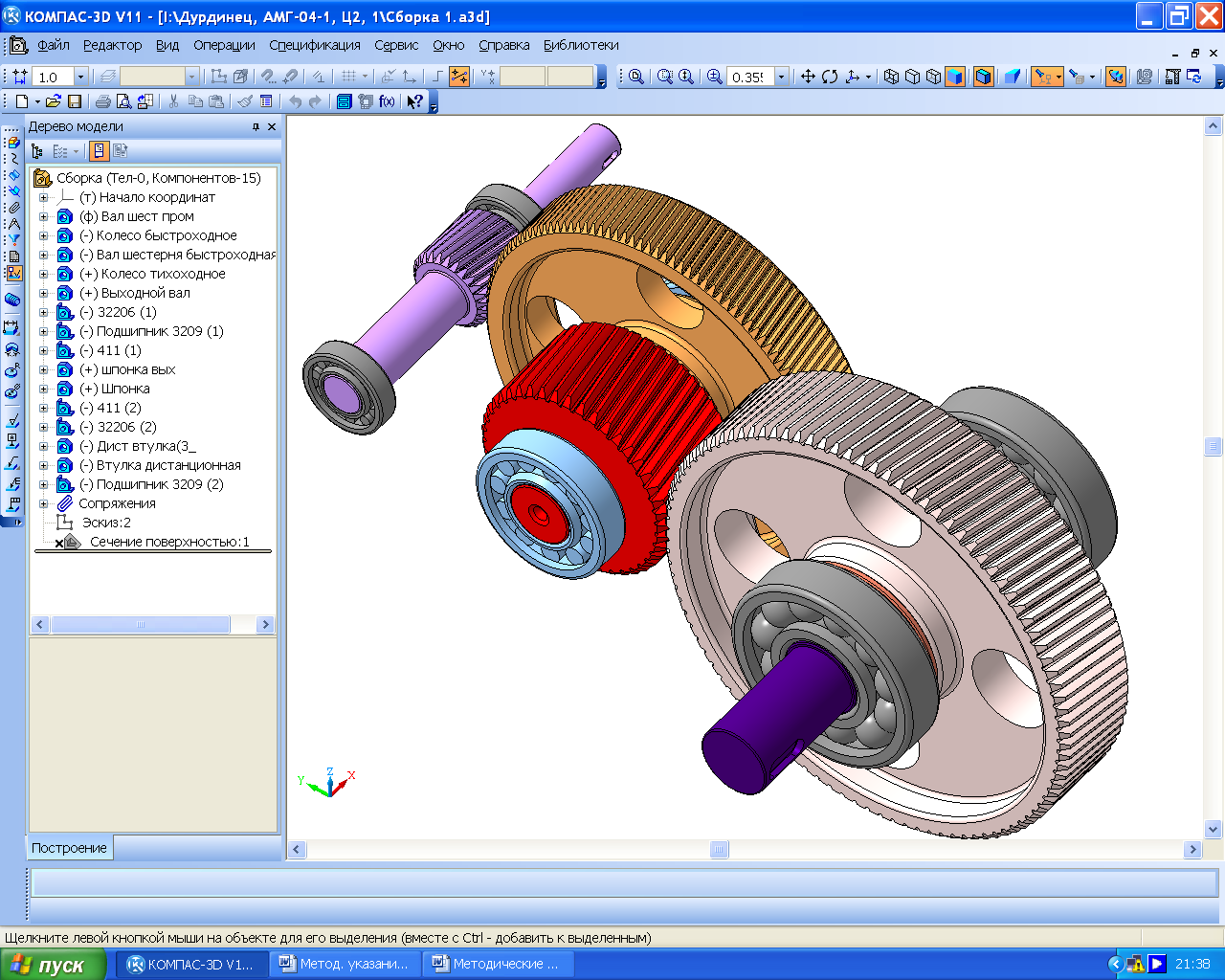

8.1 Построение 3d сборки зубчатой передачи

Следующим

этапом работы по созданию трехмерной

модели редуктора есть построение сборки

зубчатой передачи в КОМПАС 3D,

как это показано на рисунке 8.1.

Процедура ее создания аналогична

описанной в п. 5.4 (Построение 3D

модели зубчатого зацепления), только

вместо деталей (зубчатых колес) в новую

сборку вводят сборки валов (в новой

сборке они станут подсборками). Все

остальные операции производят аналогично.

В

приведенных в п. 5.4 примерах первой

деталью, введенной в файл сборки, было

колесо, а второй шестерня. Однако, при

составлении сборки длинных кинематических

цепей (например, двухступенчатых

редукторов) удобнее начинать с входного

вала редуктора, на котором расположена

шестерня первой ступени и постепенно

«пристраивать» к нему промежуточный

вал с колесом второй ступени. Затем

вводить в файл выходной вал редуктора

и сопрягать расположенное на нем колесо

второй ступени с шестерней второй

ступени, расположенной на промежуточном

валу.

Рисунок 8.1

Зубчатое

зацепление должно быть правильным, для

проверки этого необходимо рассечь

сборку по одной–двум перпендикулярным

плоскостям операцией

«Сечение

поверхностью»

(это последняя строчка в «Дереве

построения»

на рисунке 8.1).

По завершении просмотра операцию

исключают из расчета, – наводят курсор

на строчку операции в «Дереве

построения»,

нажимают правую кнопку мышки и в

контекстом меню выбирают строчку

«Исключить

из расчета»

(перед иконкой операции появляется

крестик ×).

В любой момент операцию можно снова

сделать активной, выполнив те же действия,

но теперь уже выбрав строчку «Включить

в расчет».

Убедившись

в правильности зацепления зубчатой

передачи можно исключить из расчета

операции «нарезания» зубьев на шестернях,

колесах и червяках, поскольку эти

операции требуют значительных

вычислительных ресурсов компьютера и

не нужны для выпуска чертежей. Если

зубчатое колесо построено с помощью

КОМПАС-SHAFT 3D,

то макрокоманду построения шестерни в

файле детали (или на ее иконке в дереве

построения сборки) нужно

перевести в режим редактирования, а на

закладке «Свойства»

нажать кнопку

«Строить

без зубьев».

После подтверждения

«Создать

объект»

модель перестроится, но уже без зубьев.

Если по какой либо причине макрокоманда

была разрушена, то

в дереве

построения находят операцию «нарезания»

первого промежутка между двумя соседними

зубьями и «Исключают

из расчета»

эту операцию. Операции нарезания

остальных промежутков будут исключены

из расчета программой автоматически.

Файл

сохраняют под именем, например, «Зубчатая

передача».

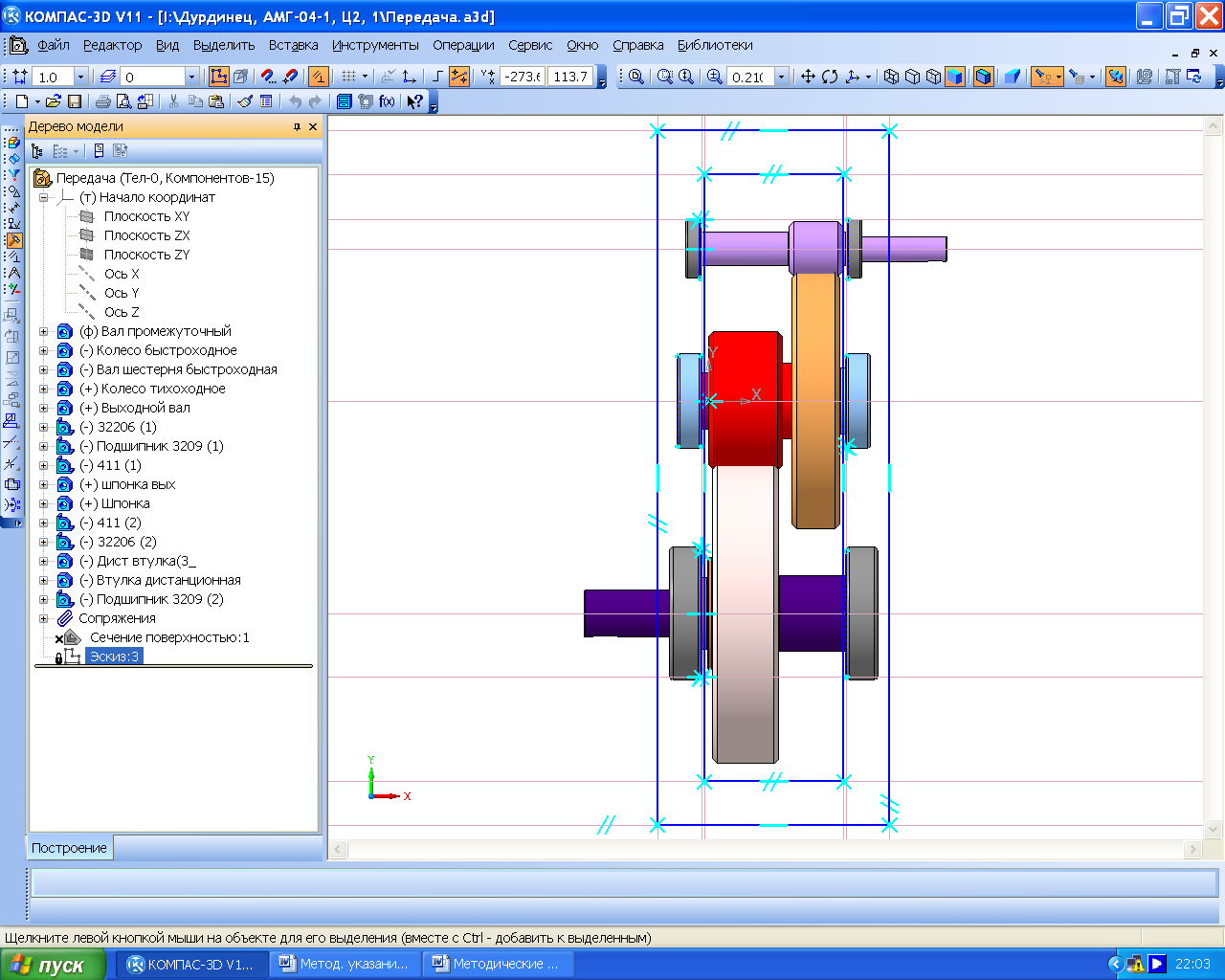

8.2 Построение вспомогательного эскиза плоскости разъема корпуса

Чтобы

перейти к построению трехмерных моделей

корпусных деталей, в файле «Зубчатая

передача»

строят вспомогательный эскиз

на будущей плоскости разъема корпуса

и крышки, как это показано на рисунке 8.2.

Это

плоскость, в которой расстояние между

осями валов равно межосевому (обычно

одна из основных плоскостей файла

сборки). На ней создают новый

«Эскиз»

(последняя строчка в «Дереве

построения»,

– «Эскиз:1»

на рисунке 8.2),

в котором вдоль осей валов проводят

вспомогательные прямые. Как правило,

одна из них проходит через начало

координат. Затем с помощью операции

«Спроецировать

объект»

получают линии проекций внутренних

сторон подшипников (ближних к зубчатому

зацеплению). Отступая от этих линий от

2 до 5 мм

внутрь редуктора, проводят вспомогательные

прямые, которые, пересекаясь, образуют

четырехугольник, обозначающий внутреннюю

полость редуктора. Отступая от них

вспомогательными параллельными прямыми

наружу за подшипники получают внешний

контур и, – примерное изображение фланца

разъема редуктора.

Оба

контура обводят замкнутой основной

линией. В некоторых разновидностях схем

компоновки редукторов, например, в

конических или цилиндрических с

внутренним зацеплением, контур внутренней

полости редуктора и плоскость фланца

делают не прямоугольными, а более сложной

формы. Это видно на рисунках 8.3 и 8.4.

Рисунок 8.2

В

каждом конкретном случае нужно

ориентироваться на компоновочную схему,

принятую ранее (см. п. 1.3, Выбор

схемы компоновки редуктора и определение

его передаточного числа).

Далее,

в эскизе удаляют основные линии проекций

подшипников, а два контура выделяют

рамкой и копируют в буфер памяти,

привязываясь к началу координат. Эскиз

закрывают, а файл сохраняют. Собственно,

этот файл уже можно назвать «Редуктор»,

потому что первые три сборочные единицы

(три вала в сборе) уже условно установлены

в него.

Не

всегда все валы редуктора располагаются

в одной плоскости. Например,

червячно-цилиндрический и цилиндроконический

редукторы обычно имеют передачи,

расположенные в перпендикулярных

плоскостях. Поэтому и формировать их

нужно в двух плоскостях.

Поверхностей

разъема у таких редукторов чаще всего

бывает одна или две, и выбрать их положение

– право конструктора. Наиболее правильный

выбор можно сделать только после

построения описанного выше построения

трехмерной модели зубчатой передачи

(двухступенчатой) проектируемого

редуктора.

Рисунок 8.3

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Развитие новых технологий постоянно ужесточает требования, предъявляемые к инженеру-конструктору. На первое место в современном конструировании выходят скорость и динамичность выполнения проектов (чертежей или моделей) в графическом редакторе, а также возможность быстрого внесения в них изменений без какого бы то ни было влияния на качество выполняемых работ или проектируемого объекта. Наверное, каждый инженер неоднократно сталкивался с задачей создания чертежа или модели на основе уже существующего, когда детали вроде бы и не очень различаются, но перерисовывать необходимо все заново. Для решения этой проблемы в системе КОМПАС-3D имеются средства параметризации, посредством которых можно задать определенные связи между отдельными элементами графического компонента, позволяющие при последующей разработке типовых конструкций не переделывать всю модель (чертеж), а изменить лишь несколько параметров. Это дает возможность многократно использовать единожды построенную модель, значительно сокращает время на формирование новых ее модификаций и т.п.

Но что делать, если одних средств параметризации недостаточно, если проектируемые новые 3D-модели хотя и схожи с эталоном, но имеют различия, не позволяющие использовать параметрические зависимости при построении? Например, когда какие-либо значения принимаются конструктивно или выбираются из справочников в зависимости от третьих величин? Иногда расчетные параметры модели изменяются дискретно (к примеру, модуль зубчатых колес всегда согласовывается со стандартными значениями и не может принимать значений, отличных от приведенных в ГОСТ) или не связаны аналитически ни с одним другим параметром. В этом случае на помощь приходят инструментальные средства разработки дополнительных модулей (прикладных библиотек) для КОМПАС-3D — KompasAutomation, которые позволяют использовать всю мощь современного объектно-ориентированного программирования совместно с функциями КОМПАС для создания очень гибких и функциональных приложений. Хорошо владея одним из языков программирования и основами трехмерного моделирования в КОМПАС-3D, можно научиться самостоятельно разрабатывать различные по структуре программные модули под КОМПАС для решения широкого круга узкопрофильных задач конструирования. Такие приложения смогут производить сложные вычисления, самостоятельно выбирать необходимые параметры из баз данных, обмениваться данными с внешними приложениями и, как результат, строить 3D-модель или чертеж неограниченной сложности с учетом всех параметров.

Конечно, практика разработки подключаемых модулей (plug-in) на языках Object Pascal, C++ и др. далеко не нова. Архитектура очень многих известных программ трехмерной графики формируется открытой, обеспечивая пользователям возможность самостоятельно расширять функциональность. Речь, в частности, идет об Adobe Photoshop, 3D Studio Max (некоторые plug-in к 3D Studio Max по своим возможностям даже превышают стандартные средства программы, к которой они подключаются) и др. В этой статье нам хотелось бы рассказать о создании проектно-конструкторских библиотек к системе КОМПАС-3D и о тех возможностях, которые предоставляет проектировщику их использование.

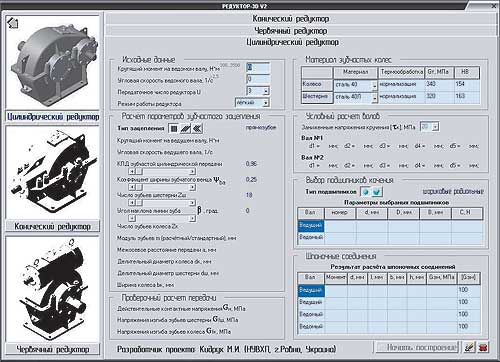

Рис. 1. Главное окно подключаемого модуля «РЕДУКТОР-3D V2.1»

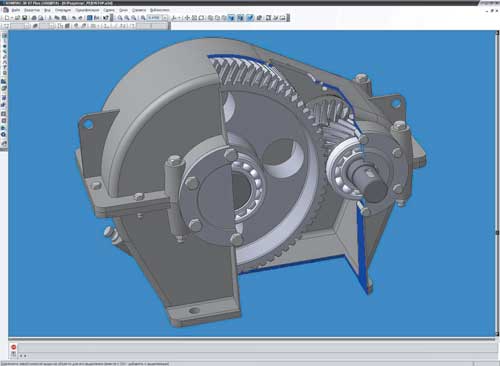

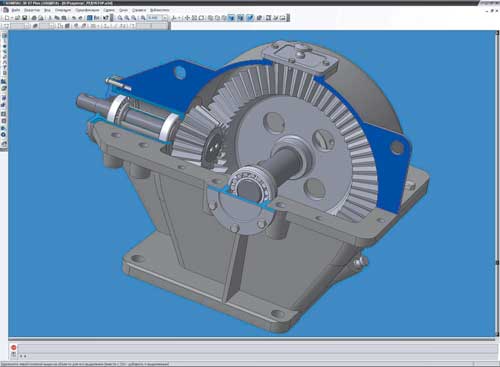

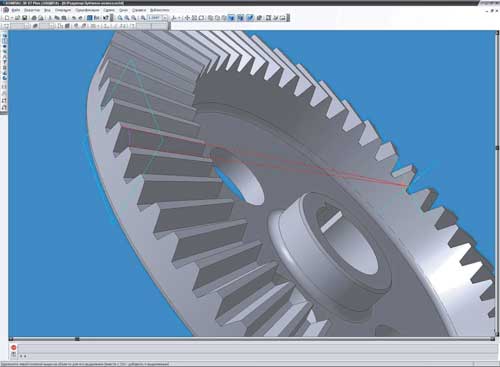

Примером, который будет рассмотрен ниже, может служить написанный автором данной статьи на Delphi проект «РЕДУКТОР-3D V2.1» (рис. 1). Этот модуль может производить проектный расчет одноступенчатых редукторов трех видов: цилиндрического, конического или червячного, с последующим построением трехмерной модели (сборки) выбранного и рассчитанного редуктора в среде КОМПАС-3D. Данный проект носит академический характер, поскольку, несмотря на то что все методики расчета и параметры согласованы с ГОСТом, сами редукторы не привязаны к определенным условиям конкретного производства. Зато проект в полной мере демонстрирует возможности применения объектов автоматизации и то, насколько значимых результатов можно достичь в отдельно взятой отрасли машиностроения, расширив возможности КОМПАС-3D за счет использования подобного plug-in. Уровни функциональности и автоматизации проектов практически неограниченны — все зависит лишь от фантазии, конструкторских навыков и профессионального уровня программистов — разработчиков САПР. Судите сами — исходными данными для производимых «РЕДУКТОРом» расчетов служат три числа: вращающий момент ведомого вала, его угловая скорость и передаточное число редуктора (правда, некоторые параметры перед построением можно изменить по желанию проектировщика, например число зубьев шестерни, угол наклона зубьев и др.). Все остальное программа проделает самостоятельно: определит геометрические характеристики, проведет проверочные расчеты, подберет подшипники и шпонки, выполнит компоновку редуктора. После всего этого библиотека готова к формированию 3D-модели. Без какого-либо вмешательства со стороны пользователя за считаные минуты будут построены все детали и сборочные единицы, входящие в редуктор, и создана сборка. Наглядные примеры того, что можно делать с помощью проектного модуля «РЕДУКТОР-3D V2.1», приведены на рис. 2 и 3 (заметьте, что разрезы в моделях также реализованы программно, а не вручную).

Рис. 2. Цилиндрический шевронный редуктор, построенный

с помощью библиотеки «РЕДУКТОР-3D V2.1»

Рис. 3. Конический редуктор, спроектированный

в библиотеке «РЕДУКТОР-3D V2.1»

Сколько бы у вас ушло времени на моделирование изображенных на рисунках механизмов вручную, даже при достаточном опыте работы в КОМПАС-3D? День-два, не меньше (это еще без учета времени на проектный и проверочный расчеты, предшествующие моделированию). Тогда как при помощи описанной здесь подключаемой библиотеки все построение обоих редукторов не превысило и 10 минут!

Верится с трудом? Убедитесь сами: скачать библиотеку «РЕДУКТОР-3D V2.1» можно на официальном сайте компании АСКОН (www.ascon.ru) в разделе «Техническая поддержка — бесплатное ПО».

Разумеется, на то, чтобы «научить» программу автоматически создавать такие сборки, потребовалось немало времени, но это уже головная боль программистов САПР, а не инженеров. Хотя без помощи опытных конструкторов разработчикам программного обеспечения никак не обойтись, ведь помимо досконального знания приемов объектно-ориентированного программирования нужно неплохо разбираться в сопромате, теоретической механике, основах конструирования и многих других предметных науках.

Остановимся более подробно на некоторых деталях программной реализации формирования сборки в КОМПАС-3D на примере уже знакомой вам программы расчета и проектирования редукторов. На мой взгляд, изложенный далее материал будет интересен не только узкому кругу разработчиков программного обеспечения под КОМПАС, но и широкой аудитории инженеров, поскольку множество реализованных программно подходов к формированию сборки способны впоследствии оказывать серьезную помощь при создании схожих сборок вручную.

Хотелось бы поделиться секретами создания графической трехмерной модели зубчатого зацепления. Казалось бы, здесь все просто: создаем 3D-модели колеса и шестерни, вставляем в сборку и… Возможно, опытному пользователю и не составит труда, используя команды панели «Сопряжения», соединить зубчатые колеса так, чтобы они соприкасались точно по линии зацепления и зубья не «зарывались» друг в друга, даже если зацепление косозубое. Но что делать программисту, который, по сути, формирует сборку «вслепую»? Как быть, когда количество зубьев, модуль зацепления, угол наклона зубьев выражены переменными и каждый раз могут принимать различные значения? Ведь при любых параметрах, введенных пользователем или рассчитанных по алгоритму, программа должна не только корректно строить модели зубчатых колес, но и правильно осуществлять их сборку.

Здесь я считаю нужным, не вдаваясь в подробности, сказать несколько слов о том, как именно в моей программе реализовано построение самих колес — чтобы читателю было понятнее, о чем дальше пойдет речь. Зубчатый венец формируется копированием по концентрической сетке выреза между зубьями в заготовке зубчатых колес, имитируя работу зубонарезного инструмента (количество копий равно количеству зубьев). Сам вырез создается с помощью операции вырезания выдавливанием для прямозубых колес или с помощью операции вырезания по сечениям для косозубых (рис. 4).

Рис. 4. Создание зубьев цилиндрического колеса с помощью операции вырезания

Теперь можно приступать к решению ранее поставленной задачи, то есть собственно формирования зубчатого зацепления. Сначала на ум приходит, казалось бы, неплохая идея — после вставки деталей в сборку повернуть колесо или шестерню в вертикальной плоскости на определенный угол таким образом, чтобы зубья вошли в зацепление. Но не забывайте, что мы создаем сборку программно. При попытке точно определить значение угла поворота нужно будет учитывать то, что количество зубьев и шестерни, и колеса может быть как парным, так и непарным (в зависимости от передаточного числа редуктора), а также что даже при одинаковом количестве зубьев, но при разных модулях диаметр колес будет разным. Записать однозначную аналитическую зависимость определения угла поворота от перечисленных параметров (модуль, диаметр, число зубьев обеих колес) для меня оказалось непосильной задачей, и я сомневаюсь, существует ли такая зависимость вообще…

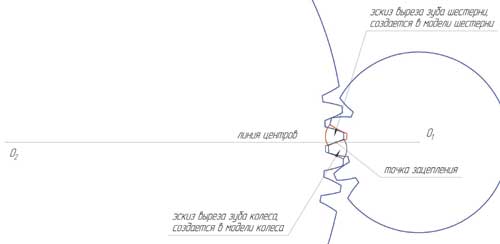

На самом деле есть значительно более простой способ, позволяющий не вводить в программу лишних расчетов и даже не изменять положения колес после вставки их в сборку, формируя зацепление на этапе проектирования отдельных деталей, а не сборки. Вы уже наверняка догадались, в чем дело. Необходимо так сформировать зубчатый венец колеса и шестерни, чтобы на оси, соединяющей центры колес, с одной стороны (например, на шестерне) всегда размещался зуб, а с другой (на колесе) — вырез. Таким образом, вырезать первым нужно именно ту пару зубьев, которая и будет находиться в зацеплении в собранной передаче, что позволит при сборке просто вставить модели и ничего не подгонять. Задача свелась к построению эскизов вырезов, которые будут соприкасаться в одной точке, если нарисовать их в одной плоскости, но на самом деле они будут размещены в разных моделях. Добиться этого совсем не сложно: точку зацепления следует разместить на линии центров, а эскизы вырезов вычертить по обе стороны этой линии, привязываясь к точке зацепления, но отдельно для шестерни и колеса. Думаю, рис. 5 поможет лучше разобраться в этом. Если у вас все равно возникли вопросы, запустите библиотеку «РЕДУКТОР-3D V2.1», создайте модель цилиндрического редуктора и рассмотрите размещение эскизов в зубчатом зацеплении. После этого, думаю, все вопросы должны исчезнуть.

Рис. 5. Размещение эскизов вырезов при программном моделировании зубчатого зацепления

Такой подход в трехмерном моделировании сложных механизмов может помочь как программисту, так и инженеру-конструктору. Ведь разумно выбранный способ построения отдельных деталей проектируемого агрегата способен в дальнейшем значительно упростить сборку.

После того как созданы вырезы с помощью выдавливания или операции по сечениям при любых значениях модуля, числа зубьев, передаточного числа или угла наклона зубьев, вы получите очень точную модель зубчатого зацепления. Чтобы еще больше усовершенствовать программу, можно строить шестерню не в начале координат, а сместив ее на величину межосевого расстояния a w по одной из координатных осей (у меня это ось Z ). Это нисколько не усложнит процесс моделирования шестерни, зато вся программная сборка ограничится в этом случае двумя-тремя инструкциями вставки 3D-модели колес из соответствующих файлов. По умолчанию все детали установятся в точку начала системы координат, но поскольку шестерня «подвинута» на величину a w , то сборка произойдет сама собой!

Рис. 6. Модель косозубого зубчатого

зацепления

Рис. 7. Зубчатое коническое колесо и плоскость, содержащая эскиз для формирования выреза зубов

Не меньший интерес представляет сборка конических колес. Здесь ситуацию значительно усложняют конструктивные особенности конического зацепления, в котором оси колес пересекаются в пространстве под прямым углом. Сама форма конических зубчатых колес достаточно сложна для моделирования. Плоскость, содержащая эскиз для выреза проточки между зубьями, должна быть касательной к боковой поверхности колеса, что имеет форму усеченного конуса, для того, чтобы вырезание выдавливанием формировалось в направлении образующей делительного конуса. В результате простое рисование и размещение эскиза доставит немало трудностей программисту, решившему создать приложение, моделирующее конические колеса. Но, допустим, все это уже позади и ваш модуль успешно создает и трехмерные модели, и колеса, и шестерни. Как собрать их в один механизм, именуемый зубчатой конической передачей?

Скажу сразу: методика создания этой сборки не будет отличаться от той, что применялась для цилиндрической передачи. То есть желательно сразу же строить зубчатые колеса таким образом, чтобы при вставке в сборку они автоматически вошли в зацепление. На словах все просто, а на практике процесс оказался гораздо более сложным.

Внимательно присмотревшись к структуре конического зацепления, легко увидеть, что эскизы вырезов, прилегающих к паре зубьев, которые будут находиться в зацеплении, размещены в разных плоскостях (рис. 8). В отличие от цилиндрической передачи, где оба эскиза лежали в одной торцевой плоскости и при их построении можно было легко привязаться к точке зацепления, в коническом редукторе сложно определить местоположение этой точки в пространстве, общее для обоих эскизов при их построении в разных плоскостях. Можно, конечно, начать решать задачу «в лоб» и попробовать рассчитать угловое смещение одной плоскости относительно другой, а также местоположение в них эскизов. Честно говоря, не видя иного выхода, поначалу я так и сделал. Но, тщетно провозившись дня два, переписав не один десяток строк программного кода, я ни на шаг не сдвинулся с мертвой точки. Программа прекрасно моделировала отдельно шестерню и колесо, но упрямо отказывалась правильно складывать сборку. Окончательно запутавшись в расчетах, я понял, что нужно искать другой выход… И нашел его! Как всегда бывает, выход этот оказался невероятно простым!

Один мой друг когда-то сказал: «Хороший программист — ленивый программист»… Действительно, иногда, столкнувшись со сложной задачей, стоит сесть и подумать, прежде чем начинать что-либо делать. Поверьте — это может серьезно сэкономить вам время.

Итак, я думал о том, что построение одной плоскости не представляет затруднений. Но каким образом привязать к ней вторую плоскость, я не знал. Вдруг меня осенило: плоскость эскиза выреза зуба колеса и плоскость эскиза профиля зуба шестерни, находящиеся в зацеплении, совпадают! То есть, вы построили, например, плоскость в модели колеса, касательную к торцевой поверхности и содержащую эскиз выреза между зубами. Так вот, в этой же плоскости, но уже в модели шестерни, следует разместить эскиз, но не выреза, а профиля зуба! Проще говоря, на коническом колесе зубчатый венец мы будем вырезать, а на шестерне — «приклеивать». При этом начинать следует опять-таки с того выреза в колесе и с того зуба шестерни, которые будут в зацеплении в сборке, а затем делать их копию по концентрической сетке. Для наглядности приведу один пример (рис. 9).

Рис. 8. Зубчатое коническое зацепление

Рис. 9. Модели конического колеса с одним вырезом

и конической шестерни с одним зубом

Этот пример вдвойне интересен: помимо демонстрации того, насколько может упроститься сборка вследствие грамотного построения деталей, он показывает, как важно иногда использовать нетрадиционный подход к процессу создания трехмерных моделей. Воображение инженера подсказывает ему способы моделирования деталей, зачастую имитирующие различные методы обработки заготовок (нарезание, точение, штамповка, литье и др.). На самом деле, иногда полезно отойти от стереотипов и начать мыслить абстрактно, не по шаблону, видя перед собой лишь конечный результат — готовую модель, а не стандартные пути к ее созданию. В реальной жизни зубчатые колеса изготавливаются, как правило, литьем или штамповкой, а потом в них фрезой вырезается зубчатый венец. И при моделировании (как вручную, так и программно) мы волей-неволей повторяем (имитируем) те же операции. Пример с конической шестерней показал, как нетипичный подход к созданию модели до предела упростил сборку передачи, а сама модель при этом ничуть не пострадала.

Рис. 10. 3D-модель конической шестерни

с «приклеенными» зубьями

Рис. 11. Червячный редуктор

Рис. 12. Создание модели вала-червяка

Было бы несправедливо не упомянуть еще об одном типе механических передач, проектирование которых реализовано в подключаемой библиотеке «РЕДУКТОР-3D V2.1». Речь идет о червячных редукторах. Червячное зацепление — также задача не из простых, но после всего вышеизложенного создание сборки больше не представляется таким уж сложным делом.

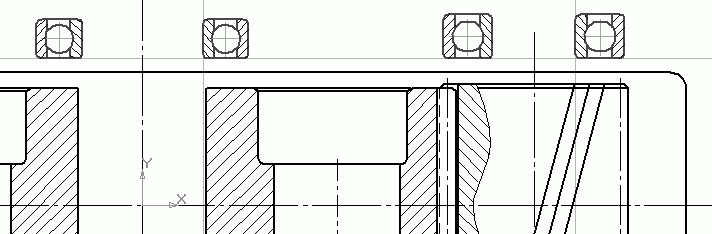

Витки вала-червяка можно сформировать с помощью кинематического вырезания. В качестве траектории вырезания следует взять объект «спираль цилиндрическая» с параметрами, подобранными таким образом, чтобы угол подъема спирали был равен углу подъема витков червяка, а ее диаметр — делительному диаметру червяка. Суть программной сборки заключается в определении такого положения эскиза для кинематической операции, чтобы после вырезания витки червяка вошли точно между зубьями червячного колеса (считаем, что на вертикальной оси червячного колеса всегда будет находиться вырез между зубьями). В этом случае особенно изощряться не приходится — смещение эскиза несложно рассчитать аналитически. На рис. 13 видно, что расстояние, на которое нужно сместить эскиз, можно принимать как 2,5·P или 3,5·P, где P — шаг витков червяка, рассчитывается по формуле P = р·m, а m — модуль червячного зацепления. Желательно принимать значение с запасом (3,5·P), поскольку длина нарезной части червяка может быть разной. Полученная сборка представлена на рис. 14.

Рис. 13. Размещение эскиза для кинематического вырезания витков червяка

Рис. 14. Червячное зацепление

В заключение хочу отметить, что возможности автоматизации на основе системы КОМПАС-3D практически безграничны. С помощью современных языков объектно-ориентированного программирования можно создавать гибкие функциональные приложения, способные обеспечить значительную экономию времени и сил на формирование трехмерных моделей и сборок. Подключаемые модули могут быть полезны при серийном производстве (с их помощью можно в считаные минуты получить готовые сборки любого из выпускаемых агрегатов, размеры которых будут занесены в базу данных), использоваться при проектировании новых механизмов (в расчетную часть библиотеки можно включать циклы оптимизации различных параметров с тем, чтобы программа сама находила оптимальный вариант построения), а также для любых других целей в отдельно взятых отраслях машиностроения. Расширение сферы использования конструкторских библиотек и их функциональности значительно упростит работу инженера-проектировщика, а появление все новых библиотек позволит абстрагироваться от рутинной работы и сосредоточиться исключительно на конструировании. Возможно, уже в недалеком будущем, благодаря обширному арсеналу конструкторских библиотек, работа по созданию громоздких трехмерных сборок превратится в увлекательную игру наподобие конструктора. Ведь большая часть рутинной и малоэффективной работы будет быстро выполняться посредством подключаемых модулей. На мой взгляд, КОМПАС-3D — одна из наиболее продвинутых графических систем в плане внедрения новых решений в сфере автоматизации и развития трехмерной графики в целом.

Максим Кидрук

Студент Национального университета водного хозяйства

и природопользования (г.Ровно, Украина). Сертифицированный специалист

по КОМПАС-3D.

САПР и графика 11`2005

и изобразите эскиз для формирования заготовки под шестерню в виде окружности с центром в начале координат и диаметром равным диаметру вершин зубьев, который определяется для прямозубых колес по формуле:

и изобразите эскиз для формирования заготовки под шестерню в виде окружности с центром в начале координат и диаметром равным диаметру вершин зубьев, который определяется для прямозубых колес по формуле: