6.1 Расчет ремонтного размера деталей (сборочных единиц)

Определяется ремонтный размер

вала Ø42h7при

вращении вала в одну сторону.

Расчет ремонтного размера вала выполняется

по табличным значениям величины

предельного износа и припуска на

обработку.

Ремонтный размер цилиндра

dp,

мм определяется по формуле (6.1):

, (6.1)

где D – номинальный размер поверхности

вала; мм; D=30 мм;

определен по [1],

с.78

– ремонтный интервал; мм; определен по

формуле (6.2).

Ремонтный интервал

,

мм определяется по формуле (6.2):

, (6.2)

где

– предельный износ вала, в случае

вращения вала в одну сторону; мм;

;

определено по [1], с.78;

Zв – припуск на обработку,

мм; Zв = 0,2; определен

по [1], с.134.

Подстановкой указанных выше значений

в формулу (5.2) получено:

мм

Подстановкой указанных выше значений

в формулу (5.1) получено:

мм

Ремонтный

размер вала принимается равным Ø

41,53h7.

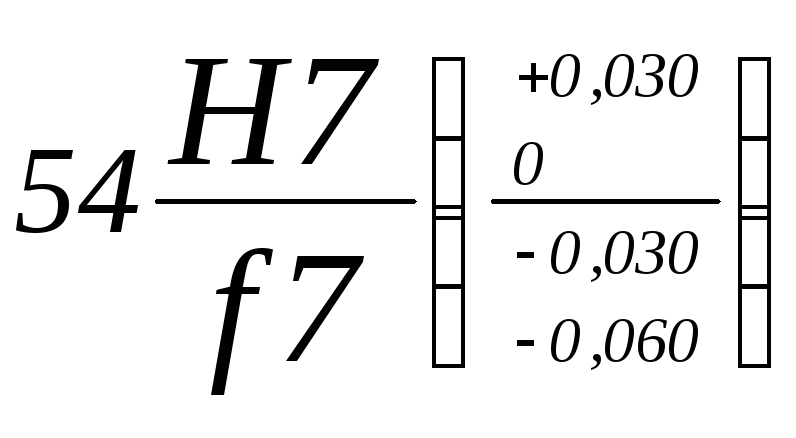

Определяется ремонтный размер

отверстия рычага Ø54Н7,

при неподвижном рычаге в механизме.

Ремонтный размер отверстия

рычага Ø54Н7

определяется для подвижного соединения

подшипник – рычаг Ø54

.

Расчет ремонтного размера отверстия

рычага выполняется по табличным значениям

величин предельного износа, припуска

на обработку и предельных отклонений

поверхностей трения.

Ремонтный размер отверстия

рычага

,

мм; определяется по

формуле (6.3):

, (6.3)

где D – номинальный размер; мм;

D=54 мм; определен по [1], с.78;

– межремонтный интервал; мм; определен

по формуле (6.4).

Межремонтный интервал

,

мм определяется по формуле (6.4):

, (6.4)

где н

– предельный износ поверхности отверстия;

мм; определен по

формуле (6.5)

Zн

– припуск на обработку,

мм; определен по [1], с.134.

Предельный

износ поверхности отверстия

н,

мм определяется по формуле (6.5):

, (6.5)

где Sn max – предельная

величина зазора в изношенном соединении;

мм;

Sn max=0,35 мм;

определена по [1], с.76;

Sh

max – предельная

величина зазора при посадке Ø

мм; определена по формуле (6.6);

b

max – предельная

величина износа по поверхности, мм;

b

max=0,08 мм;

определена по [1], с.78.

Предельная величина зазора

при заданной посадке

Sh max,

мм определяется по формуле (6.6):

, (6.6)

где Dmax – наименьший

предельный диаметр отверстия рычага,

мм;

мм;

определен по [1], с.78;

– наибольший предельный диаметр вала,

мм;

;определен

по [1], с.78;.

Подстановкой указанных выше значений

в формулу (6.6) получено:

мм.

Подстановкой указанных выше значений

в формулу (6.5) получено:

мм.

Подстановкой указанных выше значений

в формулу (6.4) получено:

мм.

Подстановкой указанных выше значений

в формулу (6.3) получено:

мм.

Ремонтный размер отверстия

рычага принимается равным Ø54,76Н7.

6.2 Расчет усилия запрессовки втулки при ремонте деталей

Определяется усилие запрессовки

бронзовой втулки длиной L,

мм;

L=65мм внешним диаметром

Ø64 мм

в чугунный рычаг посадка Ø64,

шероховатость сопряженных поверхностей

Мкм.

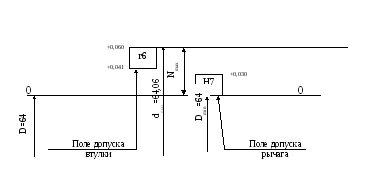

Схема полей допусков соединяемых деталей

представлена на рисунке 6.1.

Рисунок

6.1 – Схема полей допусков соединяемых

деталей

Усилие запрессовки,

,

Н; определяется по формуле (6.7):

, (6.7)

где

– коэффициент трения при запрессовке;

;

определен

по [1], с.92;

D – номинальный диаметр поверхности

сопряжения; мм; D=64 мм

D =6,4∙10-3

м;

L – длина запрессовки, мм; L=65

мм=6,5∙10-3 м; определена по

заданию;

p – напряжение сжатия, Па; на

контактные поверхности определено по

формуле (6.8).

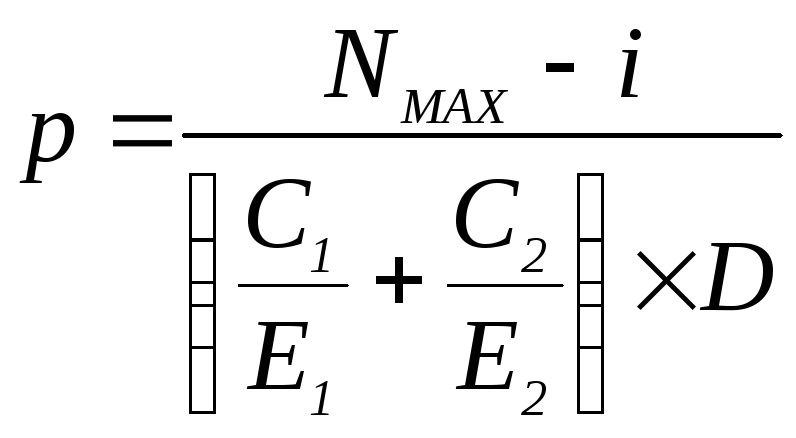

Напряжение сжатия

p, Па определяется по

формуле (6.8):

где Nmax

– максимальный натяг, мм; для посадки

определен по формуле (6.9);

Е1 и Е1 –

модули упругости материала охватываемой

и охватывающей детали, Па; Е1

=1,1×1011 Па; Е2=1,2×1011

Па; определены по [1], с.93;

i – шероховатость сопрягаемых

поверхностей; определена по

формуле

(5.10);

С1 и С2 –

коэффициенты; С1=3,6;

С2=4,8; определены по [1],

с.91.

Максимальный натяг

Nmax,

мм определяется по формуле (6.9):

, (6.9)

где dmax – наибольший

предельный диаметр втулки, мм;

мм;

определен по рисунку (6.1);

Dmin – наименьший предельный

диаметр отверстия кронштейна, мм; Dmin=64

мм; определен по рисунку (6.1).

Шероховатость сопрягаемых

поверхностей i

определяется по

формуле (6.10):

, (6.10)

где Ra1, Ra2 –

среднее арифметическое отклонение

профиля сопрягаемых поверхностей

охватываемой и охватывающих деталей,

мм;

мкм; определено по [1], с.92.

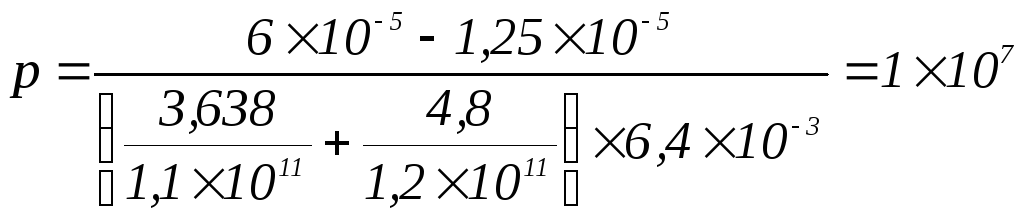

Подстановкой указанных выше значений

в формулу (6.10) получено:

мм

м

Подстановкой указанных выше значений

в формулу (6.9) получено:

мм

м

Подстановкой указанных выше значений

в формулу (6.8) получено:

Подстановкой указанных выше значений

в формулу (6.7) получено:

Н.

Усилие прилагаемое при

запрессовке бронзовой

втулки в чугунный рычаг

принимается равным 13062,48

Н.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

СПОСОБ РЕМОНТНЫХ РАМЕРОВ

Определение ремонтных размеров шеек вала

При восстановлении вала способом ремонтных размеров следует определить ремонтные размеры шеек вала. При этом следует иметь в виду, что для подавляющего большинства двигателей, выпускаемых не менее пяти лет, можно найти вкладыши подшипников коленчатого вала с ремонтным уменьшением 0,25 и 0,50 мм. Для более старых двигателей часто имеются ремонтные размеры 0,75 мм, реже — 1,0 мм. Вкладыши следующих ремонтных размеров (1,25 и 1,50) встречаются редко. Для относительно новых двигателей вкладыши некоторых ремонтных размеров (обычно 0,25 и 0,50 мм) могут поставляться в запасные части от фирм-производителей автомобилей.

Перед определением ремонтного размера шеек коленчатого вала конкретного двигателя желательно располагать информацией о том, какие ремонтные вкладыши существуют и могут быть приобретены. Поэтому, например, не следует шлифовать вал в какой-либо ремонтный размер до момента получения (приобретения) необходимых вкладышей.

Учитывая, что все способы восстановления коленчатых валов уменьшают надежность их работы, желательно шлифовать вал в один из существующих ремонтных размеров, даже если этот размер соответствует последним ремонтам — 0,75 мм, 1,0 мм и более. К восстановлению шеек следует прибегать только при таких износах, когда последний ремонтный размер уже не проходит, а другого (в том числе, нового) вала приобрести не удается.

Зазор в подшипниках — величина, наиболее сильно влияющая на весь результат ремонта. Так, при зазоре 0,07+0,09 мм увеличивается шум двигателя, может упасть давление масла, что снизит ресурс. В то же время: зазор менее 0,03 мм становится опасен задирами и заклиниванием подшипника. Кроме того, меньший зазор требует , точности обработки постели, в то время как после подготовительной работы и, особенно, после непродолжительного и прогрева, геометрия постели уже не будет идеальной. Вследствие этого не следует стремиться к очень малым зазорам.

Измерение сопряженных деталей

Другой способ определения ремонтного размера предполагает последовательное измерение сопряженных деталей. Измеряется диаметр постели нутромером. Затем с помощью микрометра и шарика подшипника определяется толщина вкладыша. Измерения толщины вкладыша выполняются ближе к середине. следует учитывать отклонения формы постёли и зазор нигде не должен быть меньше 0,03 мм.

Следует отметить, что при измерениях постелей подшипников нередко оказывается, что их размер превышает уже заданный в литературе максимальный на 0,02 мм. Для шатунов это может быть исправлено обработкой отверстия постели в то же время как обработка постелей коренных вкладышей без специализированного оборудования проблематична. Небольшая их деформация, может быть компенсирована соответствующим незначительным увеличением диаметра вала. В любом случае все измененения размеров должны выполняться только после тщательных измерений, чтобы избежать ошибок, приводящих к недопустимому уменьшению зазоров в подшипниках.

Для сильно изношенных валов (износ шеек более 0,10-0,15 мм) определение ремонтного уменьшения диаметра шеек имеет особенности. Если вал не деформирован или правился, то основное внимание должно быть уделено шатунным шейкам. Так, максимально возможный ремонтный диаметр зависит от износа и овальности шейки. Практика показывает, что сильно изношенные шейки всегда овальны, причем максимальный износ наблюдается в направлении, близком к радиусу кривошипа. Например , максимальный износ шейки 0,15 мм, а овальность 0,1 мм то шейка вала пройдет в ремонтное уменьшение 025 мм. Биение коренных шеек вала еще больше усложняет подбор ремонтных размеров для шатунных шеек, исходя из условия сохранения хода поршня. Кроме того, после длительной эксплуатации двигателя и, особенно, серьезных повреждений шатунных шеек вал может иметь остаточное скручивание, когда, например, оси попарно расположенных шатунных шеек не совпадают. Чем сильнее износ и эллипсность шатунных шеек и чем меньше припуск на шлифование, тем, очевидно, сложнее обеспечить равенство радиусов кривошипа и общую ось парных шеек. На практике эти требования часто удается выполнить только при неоправданно больших ремонтных уменьшениях диаметров, а в некоторых случаях не удается вообще.

При сильном износе шатунной шейки и минимальном припуске на шлифование нередко приходится переходить на новую ось шейки, смещенную относительно старой на меньший радиус на величину, близкую к половине эллипса .

Обычно эта величина не превышает 0,1-0,3 мм, что является допустимым для всех типов двигателей легковых автомобилей (включая дизельные). Смещение более 0,3-0,5 мм может быть нежелательно для дизелей, это вызывает заметное снижение степени сжатия. Поэтому во всех случаях, когда обеспечить одинаковые радиусы кривошипов невозможно, следует стремиться к минимальной их разнице.

Вследствие деформации вала происходит увод осей шатунных шеек на различное расстояние от оси вращения вала. В результате деформации вала оси крайних шатунных шеек слабо отклоняются от своих прежних радиусов, в то время как оси средних шеек переходят на новые радиусы вращения (рисунок 3.3.19), если эти шейки находятся в плоскости деформации вала или рядом с ней (±30-40°). Шатунные шейки, расположенные в плоскостях, перпендикулярных плоскости деформации вала, смещаются в окружном направлении.

Рисунок 3.3.19 — Переход шатунных шеек на новые радиусы вращения при деформации вала:

а — деформированный вал; б — шейка имеет радиус вращения больше номинального.

На практике наиболее часто встречается случай, когда вал максимально деформируется по наиболее изношенной шейке, при этом направление биения коренных шеек получается к шатунной шейке (сжатие щек вала). Тогда происходит взаимная частичная компенсация износа и биения, в результате чего ремонтный диаметр можно сделать несколько больше.

Элементарный расчет показывает, что даже при не очень большом повреждении шатунной шейки из-за разрушения шатунного подшипника использовать ремонтное уменьшение -0,25 мм оказывается проблематично. Однако при оценке ремонтного уменьшения диаметров шеек необходимо ориентироваться в первую очередь на минимальный съем металла, а условия равенства радиусов кривошипов или общая ось попарно расположенных шеек второстепенны, но весьма желательны, особенно с точки зрения уравновешенности вала.

Если деформированный вал не правится, то часто наблюдается следующая картина. После разрушения крайнего шатунного подшипника образуется деформация вала у этой шейки в плоскости вала. Поскольку износ шейки имеет односторонний характер (сверху), он частично компенсируется биением. В то же время биение средних шеек может оказаться таким, что уже именно они будут определять ремонтное уменьшение размера. У валов шести и восьмицилиндровых двигателей наблюдается более сложная картина, поскольку их шатунные шейки не лежат в одной плоскости. Таким образом, ремонт деформированных валов без применения правки представляет собой достаточно сложную техническую задачу.

В зависимости от деформации (биения) вала способы ремонта будут следующими:

1)биение до 0,08-^0,10 мм — традиционный ремонт — шлифование всех шеек в ремонтный размер 0,25 или 0,50 мм, возможно исправление передней центровой фаски; биение 0,10-0,20 мм — шлифование в ремонтный размер 0,25+0,50 мм, возможна наварка (наплавка) хвостовика и шлифовка от новой базы, не исключена необходимость шлифования торцевых поверхностей вала, балансировка;

2)биение 0,20-0,40 мм и более аналогично, но ремонтный размер шеек вала -0,50 мм или больше, возможна наварка (наплавка) коренных шеек с биением более 0,40 мм, обязательны наварка хвостовика, шлифование торцевых поверхностей, балансировка.

У многих двигателей на коленчатых валах применяются фланцевые коренные вкладыши, выполненные за одно целое с упорными полукольцами. В ремонт такие вкладыши нередко поставляются с увеличенным расстоянием между торцами (для некоторых двигателей есть варианты как с увеличенной, так и со стандартной шириной), что предполагает шлифование торцевых поверхностей соответствующей коренной шейки вала. Обычно увеличение размера между торцами в два раза меньше, чем уменьшение диаметра, например, для вкладышей 0,25 мм торцевой размер увеличивается на 0,10-0,15 мм, а для 0,5 мм — на 0,20-0,25 мм.

Для двигателей с упорными полукольцами, выполненными отдельно от коренных вкладышей, упорные полукольца не входят в ремонтный комплект и должны быть заказаны отдельно. Для некоторых двигателей поставляются также упорные полукольца увеличенной толщины.

Ремонтное увеличение толщины упорных подшипников обеспечивает возможность исправления биения, кругов; скол и царапин на опорных поверхностях вала при его ремонте. В практике ремонта встречаются ситуации очень большого износа задней поверхности упорного подшипника коленчатого вала (более 0,8-1,0 мм). Обычно это является следствием остаточной смазки при сильной нагрузке на упорный подшипник со стороны сцепления. Одним из немногих возможных способов ремонта вала с таким повреждением является растачивание торца на токарном станке. После токарной обработки упорная поверхность полируется. Далее в расточку вставляются дополнительные полукольца после чего вал с полукольцами устанавливается в блок. В данном варианте ремонта дополнительные «плавающие» полукольца позволяют использовать обычные вкладыши с фланцами или двойные стандартной толщины полукольца на расточенном упорном торце коленчатого вала, не прибегая к специальным нестандартным полукольцам увеличенной толщины.

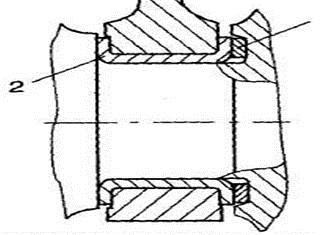

Рисунок 3.3.20 — Конструкция ремонтного упорного подшипника коленчатого вала:

1— дополнительные полукольца, установленные в расточку на поврежденном торце коленчатого вала;2— штатный вкладыш с упорными

полукольцами

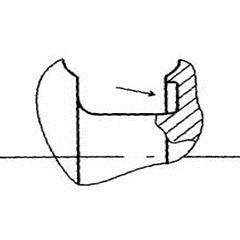

Рисунок 3.3.21 — Растачивание поврежденной упорной поверхности коленчатого вала

Чтобы исключить или максимально ограничить деформацию вала после ремонта, рекомендуются следующие операции:

1.Предварительная термообработка перед шлифованием выдержка при 180°С в течение 3-4 часов с медленным охлаждением.

2.Шлифование коренных шеек только после шлифовании шатунных.

3.Термообработка после шлифования шатунных шеек перед шлифованием коренных.

Очевидно, выполнение подобных операций сопряжено с большими затратами времени и необходимостью применения специального термического оборудования.

Поскольку это не всегда реально сделать, можно упростить технологию ремонта, применив специальный порядок шлифования вала:

1.Предварительное шлифование коренных шеек но с припуском не менее 0,1 мм для окончательной обработки.

2.Шлифование шатунных шеек.

3.Выдержка в течение нескольких часов, контроль деформации вала (на призмах по индикатору)

Таблица 3.3.2 — Ремонтные размеры вкладышей и шеек коленчатого вала КамАЗ-740

| Шатунный подшипник | Коренной подшипник | |||||

| Диаметр мм | Маркировка вкладыша | Диаметр мм | Маркировка вкладыша | |||

| Шейки коленчатого вала | Постели шатуна | Шейки коленчатого вала | Постели блока | |||

| 79,95 |

85,0 |

740.1004058 Р1 79,95 | 94,95 | 100,0 | 740.1005170Р1 94,95 | |

| 79,75 | 85,0 | 740.1004058 Р2 79,75 | 94,75 | 100,0 | 740.1005170Р2 94,75 | |

| 79,50 | 85,0 | 740.1004058 Р3 79,50 | 94,50 | 100,0 | 740.1005170Р3 94,50 | |

Ремонт деталей под ремонтный размер

Ремонтным размером называется заранее установленный размер, отличный от заводского, номинального, под который ремонтируется деталь.

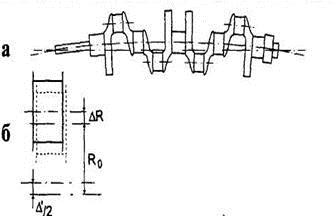

Рис. 105. Схема определения ремонтного размера вала

При способе ремонта под ремонтный размер с основной детали (например, цилиндра, поршневого пальца) снимают слой металла с сохранением первоначального допуска на размер. Сопряженная деталь (поршень или втулка поршневого пальца) изготовляется под ремонтный размер основной детали с сохранением первоначального допуска. Обработка сопряженных деталей под определенные, заранее установленные размеры дает возможность сохранить взаимозаменяемость в пределах ремонтного размера, поэтому целесообразно использовать в ремонте приемы крупносерийного производства, что значительно удешевляет ремонт.

Определение величины ремонтного размера. Возможны следующие виды износа вала:

1) равномерный износ по окружности при наличии фиксированной оси вала (т. е. при наличии центровых гнезд), например износ шеек распределительного вала (рис. 105, а);

2) неравномерный износ вала по окружности при наличии центровых гнезд, например износ коренных шеек коленчатого вала (рис. 105, б);

3) неравномерный износ вала при отсутствии фиксированной оси (рис. 105, в), например износ шатунных шеек коленчатого вала, износ поршневого пальца, стержня клапана и др. (эти детали не имеют центровых гнезд).

В третьем случае ось отремонтированной шейки вала изменяет свое положение.

При ремонте гильзы правильную геометрическую форму и чистоту Поверхности зеркала восстанавливают шлифованием или тонким растачиванием с последующим хонингованием.

Растачивание гильзы цилиндров производят тогда, когда есть возможность получить новые поршни или изготовить поршни ремонтных размеров. При отсутствии указанной возможности гильзу заменяют новой.

Рис. 106. Гильза цилиндра двигателя

Для использования изношенных, но отремонтированных поршней изготовляют гильзы с уменьшенным диаметром отверстия.

Аналогично поступают при ремонте поршневых пальцев двигателей. Последние поступают в ремонт с износом не свыше 0,2 мм, так как уже при таком износе появляется стук. Пальцы ремонтируют под уменьшенный и увеличенный по диаметру ремонтные размеры. Ремонтный интервал принимают 0,3 мм.

При уменьшенном ремонтном размере имеется возможность использовать изношенный поршневой палец, шлифуя его с номинального на ремонтный размер. При этом втулки поршня и шатуна заменяются или ремонтируются способом обжатия и меднения наружной поверхности.

При увеличенном ремонтном размере пальца имеется возможность использовать втулки в бобышках поршня и в верхней головке шатуна, развертывая их под ремонтный размер (без замены). Палец изготовляют с увеличенным ремонтным размером или используют изношенный палец раздачей его под давлением с последующим шлифованием под номинальный, а затем под уменьшенный ремонтный размер.

Изношенную или сорванную наружную или внутреннюю резьбу ремонтируют нарезанием резьбы ремонтного размера или восстановлением ее под номинальный ра-змер. Нарезание резьбы ремонтного размера производят после удаления старой резьбы.

Преимуществами способа ремонтных размеров являются простота ремонта основной детали, сохранение принципа взаимозаменяемости в пределах ремонтного размера, возможность применения методов серийного производства при ремонте деталей, меньший простой в ремонте и возможность применения простейшего универсального оборудования в различных производственных условиях.

Недостатками способа ремонтных размеров являются увеличение номенклатуры деталей (так как учет деталей нужно вести по каждому ремонтному размеру детали в отдельности), увеличение размеров складских помещений, сложность планирования и учета, необходимость изготовления собственными средствами новых деталей, сопряженных с деталями ремонтных размеров, увеличение станочного парка и частичная потеря взаимозаменяемости (так как в эксплуатационных предприятиях часто отсутствуют детали ремонтных размеров).

Несмотря на перечисленные недостатки по ряду важнейших деталей, способ ремонтных размеров находит широкое применение при серийном производстве ремонта, например цилиндр —поршень— кольцо, палец — втулка шатуна — втулка поршня и др.