Шпонки и шпоночные пазы в редукторах. Типы и назначение.

Изготовить общепромышленный редуктор, как, впрочем, и любое другое оборудование, без шпонок и шпоночных пазов невозможно. Основное назначение шпоночных соединений – передача вращения и тяги от вала к ступице или втулке и наоборот. Немаловажная функция, про которую мало упоминается в каталогах – шпонка является своеобразным предохранителем в редукторе. При критической нагрузке должна разрушаться именно шпонка, а не более дорогостоящие детали и узлы механизма.

В промышленности существует множество различных типов шпонок и шпоночных соединений – призматические, сегментные, клиновые, цилиндрические и пр. Их размеры и допускаемые отклонения регламентируются следующими стандартами:

- ГОСТ 24071-97 – сегментные шпоночные пазы и шпонки;

- ГОСТ 24068-80 – клиновые шпоночные пазы и шпонки;

- ГОСТ 23360-78 – призматические шпоночные пазы и шпонки;

- ГОСТ 10748-79 – призматические высокие шпоночные пазы и шпонки;

- ГОСТ 24069-80 – тангенциальные нормальные шпоночные пазы и шпонки;

- ГОСТ 12207-79 – цилиндрические шпоночные пазы и шпонки;

- ГОСТ 8790-79 – призматические шпоночные пазы и шпонки с креплением на валу.

Однако в редукторостроении наибольшее распространение получили призматические и сегментные шпонки. Их мы и рассмотрим.

Размеры призматических шпонок и шпоночных пазов в зависимости от длины вала по ГОСТ 23360-78

| Диаметр вала, D | Сечение шпонки, b x h | Глубина паза | Длина шпонки, l | Радиус закругления | Фаска | |||

| на валу, t1 | на втулке, t2 | Шпоночного паза, r1 | Шпонки, r | Шпоночного паза, с1 | Шпонки, с | |||

| от 6 до 8 | 2 x 2 | 1,2 | 1 | 6 — 20 | 0,08 | 0,16 | 0,16 | 0,25 |

| свыше 8 до 10 | 3 x 3 | 1,8 | 1,4 | 6 — 36 | ||||

| свыше 10 до 12 | 4 x 4 | 2,5 | 1,8 | 8 — 45 | ||||

| свыше 12 до 17 | 5 x 5 | 3 | 2,3 | 10 — 56 | 0,16 | 0,25 | 0,25 | 0,4 |

| свыше 17 до 22 | 6 x 6 | 3,5 | 2,8 | 14 — 70 | ||||

| свыше 22 до 30 | 8 x 7 | 4 | 3,3 | 18 — 90 | ||||

| свыше 30 до 38 | 10 x 8 | 5 | 3,3 | 22 — 110 | 0,25 | 0,4 | 0,4 | 0,6 |

| свыше 38 до 44 | 12 x 8 | 5 | 3,3 | 28 — 140 | ||||

| свыше 44 до 50 | 14 x 9 | 5,5 | 3,8 | 36 — 160 | ||||

| свыше 50 до 58 | 16 x 10 | 6 | 4,3 | 45 — 180 | ||||

| свыше 58 до 65 | 18 x 11 | 7 | 4,4 | 50 — 200 | ||||

| свыше 65 до 75 | 20 x 12 | 7,5 | 4,9 | 56 — 200 | 0,4 | 0,6 | 0,4 | 0,6 |

| свыше 75 до 85 | 22 x 14 | 9 | 5,4 | 63 — 250 | ||||

| свыше 85 до 95 | 25 x 14 | 9 | 5,4 | 70 — 280 | ||||

| св. 95 до 110 | 28 x 16 | 10 | 6,4 | 80 — 320 | ||||

| св. 110 до 130 | 32 x 18 | 11 | 7,4 | 90 — 360 | ||||

| св. 130 до 150 | 36 x 20 | 12 | 8,4 | 100 — 400 | 0,7 | 1 | 0,7 | 1 |

| св. 150 до 170 | 40 x 22 | 13 | 9,4 | 100 — 400 | ||||

| св. 170 до 200 | 45 x 25 | 15 | 10,4 | 110 — 450 | ||||

| св. 200 до 230 | 50 x 28 | 17 | 11,4 | 125 — 500 | ||||

| св. 230 до 260 | 56 x 32 | 20 | 12,4 | 140 — 500 | 1,2 | 1,6 | 1,2 | 1,6 |

| св. 260 до 290 | 63 x 32 | 20 | 12,4 | 160 — 500 | ||||

| св. 290 до 330 | 70 x 36 | 22 | 14,4 | 180 — 500 | ||||

| св. 330 до 380 | 80 x 40 | 25 | 15,4 | 200 — 500 | 2 | 2,5 | 2 | 2,5 |

| св. 380 до 440 | 90 x 45 | 28 | 17,4 | 220 — 500 | ||||

| св. 440 до 500 | 100 x 50 | 31 | 19,5 | 250 — 500 |

Примечания:

- Допускаются для ширины паза и втулки любые сочетания полей допусков, указанных в таблице.

- Для термообработанных деталей допускаются предельные отклонения размера ширины паза вала Н11, если это не влияет на работоспособность соединения.

- В ответственных шпоночных соединениях сопряжение дна паза с боковыми сторонами выполняются по радиусу, величина и предельные отклонения которого должны указываться на рабочем чертеже.

- Допускается в обоснованных случаях (пустотелые и ступенчатые валы, передачи пониженных вращающих моментов и т.п .) применять меньшие размеры сечений стандартных шпонок на валах больших диаметров, за исключением выходных концов валов.

- Длину l (мм) призматической шпонки выбирают из ряда в указанных пределах: 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280мм.

- Поле допуска на ширину шпонки b h9, на высоту шпонки h11 (h9 до 6 мм), на длину шпонки h14.

Пример обозначения шпонки

исполнение 1, размеры b=18 мм, h=11 мм и l=100 мм:

Шпонка 18x11x100 ГОСТ 23360-78

То же исполнения 2:

Шпонка 2-18x11x100 ГОСТ 23360-78

Материал шпонок — сталь с временным сопротивлением разрыву не менее 590 МПа.

Предельные отклонения размеров (d + t1) и (d + t2)

| Высота, мм | Предельное отклонение размеров шпонки, мм | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 |

0,1 0 |

| Свыше 6 до 18 | 0 -0,2 |

0,2 0 |

| Свыше 18 до 50 | 0 -0,3 |

0,3 0 |

Размеры сегментных шпонок и шпоночных пазов (ГОСТ 24071-80), мм

|

|

|||||||

| Диаметр вала, D | Шпонка* | Шпоночный паз | |||||

| b | h | d | c или r | Вал t1 | Втулка t2 | c1 или r1 | |

| От 5 до 6 | 2,0 | 2,6 | 10 | 0,16 — 0,25 | 1,8 | 1,0 | 0,008 — 0,16 |

| Свыше 6 до 7 | 2,0 | 3,7 | 10 | 2,9 | 1,0 | ||

| Свыше 7 до 8 | 2,5 | 3,7 | 10 | 2,7 | 1,2 | ||

| Свыше 8 до 10 | 3 | 5 | 13 | 3,8 | 1,4 | ||

| Свыше 10 до 12 | 3 | 6,5 | 16 | 5,3 | 1,4 | ||

| Свыше 12 до 14 | 4 | 6,5 | 16 | 0,25 — 0,4 | 5,0 | 1,8 | 0,16 — 0,25 |

| Свыше 14 до 16 | 4 | 7,5 | 19 | 6,0 | 1,8 | ||

| Свыше16 до 18 | 5 | 6,5 | 16 | 4,5 | 2,3 | ||

| Свыше 18 до 20 | 5 | 7,5 | 19 | 5,5 | 2,3 | ||

| Свыше 20 до 22 | 5 | 9 | 22 | 7,0 | 2,3 | ||

| Свыше 22 до 25 | 6 | 9 | 22 | 6,5 | 2,8 | ||

| Свыше 25 до 28 | 6 | 10 | 25 | 7,5 | 2,8 | ||

| Свыше 28 до 32 | 8 | 11 | 28 | 0,4 — 0,6 | 8,0 | 3,3 | 0,25 — 0,4 |

| Свыше 32 до 38 | 10 | 13 | 32 | 10 | 3,3 |

*Шпонки предназначены для передачи крутящего момента.

Примеры условного обозначения:

сегментная шпонка исполнения 1 для вала диаметром d = 30 мм:

Шпонка 8×11 ГОСТ 24071-80;

то же исполнения 2:

Шпонка 2−8×11 ГОСТ 24071-80

5.1 Основные сведения

соединения

– служат для передачи крутящего момента

от вала к ступице.

Шпонка – деталь,

устанавливаемая в пазах двух соприкасающихся

деталей и препятствующая относительному

повороту или сдвигу этих деталей.

Шпоночные соединения можно разделить

на две группы:

а) Ненапряженные

соединения, осуществляемые при помощи

призматических и сегментных шпонок;

б) Напряженные

соединения, осуществляемые клиновыми,

фрикционными и тангенциальными шпонками.

Шпонки всех основных

типов стандартизированы. Размеры шпонок

выбираются в зависимости от диаметра

вала по таблицам стандарта.

Делятся шпонки

на 2 типа:

-

клиновые;

-

призматические

.

Клиновые шпонки

запрессовываются в пазы, следовательно

возникает смещение центров вала и

ступицы, и при больших частотах вращения

возникает дисбаланс. В условиях массового

производства применение таких шпонок

не велико.

5.2 Для данного

редуктора выберем соединение

призматическими шпонками.

Они являются ненапряженными, валы

отверстия изготавливают с большой

точностью. Посадка часто с натяжкой,

крутящий момент передается боковыми

узкими гранями шпонки.

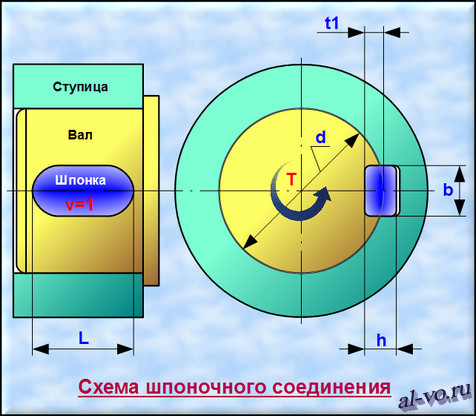

где T

– крутящий момент, Нмм

l

– длина шпонки, мм

h

– высота шпонки, мм

b–

ширина шпонки, мм

t1

– глубина врезания шпонки в вал.

Для посадок с

натягом допускается

.

В качестве материала

для шпонок рекомендуется применять

чистотянутую прутковую сталь с пределом

прочности σ > 500 н/мм2

(Сталь 45, Сталь 6).

Длина призматических

шпонок

выбирают

из ряда (по ГОСТ 23360-78) 6, 8, 10, 12, 14, 16, 18, 20,

22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80. 90, 100, 110, 125,

140, 160, 180, 200.

5.3 Алгоритм расчета призматической шпонки.

Шпонка под шкив:

Выбрать по стандарту

призматическую шпонку для соединения

шестерни с валом

,

длина ступицы.

Материал шестерни –сталь 45, материал

шпонки – сталь 45. Передаваемый момент

1. Выбираем

материал шпонки с

пределом прочности σ > 500 н/мм2.

2. ГОСТ 23360-78 по

диаметру вала

выбираем шпонку со следующими размерами:

(табл.5.1).

Таблица 5.1

|

Диаметр |

Сечение |

Глубина |

||||

|

b |

h |

Вал |

Втулка |

r |

||

|

Наи |

Наиболь- ший |

|||||

|

30…38 |

10 |

8 |

5 |

3,3 |

0,25 |

0,4 |

|

38…44 |

12 |

8 |

5.0 |

3,3 |

0,25 |

0,4 |

|

58…65 |

18 |

11 |

7,0 |

4,4 |

0,25 |

0,4 |

3. Находим допускаемые напряжения смятия .

Величина допускаемых

напряжений зависит от режима работы и

прочности материала вала и ступицы.

Допускаемые

напряжения в неподвижных шпоночных

соединениях общего машиностроения при

спокойной нагрузке рекомендуется

принимать:

при стальной

ступице

,

4. Определяем

рабочую длину шпонки по формуле

:

5. Находим общую

длину шпонки:

Стандартное

значение длины шпонки

.

Принимаем: шпонка

10 х 8 х 25 ГОСТ 23360-78.

Проверяем выбранную шпонку под

напряжением смятия:

Условие выполнено.

Шпонка под колесо:

Выбрать по стандарту

призматическую шпонку для соединения

вала с шестерней

,

длина ступицы.

Материал вала – сталь 45, материал шпонки

– сталь 45. Передаваемый момент –

1. Выбираем

материал шпонки

с пределом прочности σ > 500 н/мм2

2. ГОСТ 23360-78 по

диаметру вала

выбираем

шпонку со следующими размерами

:

(табл.5.1)

3. Допускаемое

напряжение смятия

Допускаемые

напряжения в неподвижных шпоночных

соединениях общего машиностроения при

спокойной нагрузке рекомендуется

принимать:

при стальной

ступице

,

4. Определяем

рабочую длину шпонки по формуле

:

5. Находим общую

длину шпонки:

Стандартное

значение длины шпонки

.

Принимаем: шпонка

18 х 11 х 36 ГОСТ 23360-78.

6. Проверяем

выбранную шпонку под напряжением смятия:

Если это условие

не выполняется, то устанавливают две

шпонки или увеличивают длину ступицы

и соответственно увеличивают длину

шпонки.

Увеличиваем

длину шпонки ,

пересчитываем:

;

Принимаем: шпонка

18 х 11 х 45 ГОСТ 23360-78.

Условие выполнено.

Шпонка под

звездочку:

Выбрать по стандарту

призматическую шпонку для соединения

вала с колесом

,

длина ступицы.

Материал вала – сталь 45, материал шпонки

– сталь 45. Передаваемый момент –

1. Выбираем

материал шпонки

с пределом прочности σ > 500 н/мм2

2. ГОСТ 23360-78 по

диаметру вала

выбираем

шпонку со следующими размерами

:

(табл.5.1)

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Шпонки призматические ГОСТ 23360-78

Расчет сегментных шпонок.

| Диаметр d | Сечение bхh | Вала t | Втулки t1 | K=h-t |

|---|---|---|---|---|

| Св. 6 до 8 | 2×2 | 1.2 | 1.0 | 0.8 |

| 8 — 10 | 3×3 | 1.8 | 1.4 | 1.2 |

| 10 — 12 12 — 17 17 — 22 |

4×4 5×5 6×6 |

2.5 3.0 3.5 |

1.8 2.3 2.8 |

1.5 2.0 2.5 |

| 22 — 30 30 — 38 |

7×7 8×7 |

4.0 5.0 |

3.3 3.3 |

3.7 3.7 |

| 10×8 | 5.0 | 3.3 | 3.0 | |

| Св. 38 до 44 44 — 50 50 — 58 58 — 65 |

12×8 | 5.0 | 3.3 | 3.0 |

| 14×9 | 5.5 | 3.8 | 3.5 | |

| 16×10 | 6.0 | 4.3 | 4.0 | |

| 18×11 | 7.0 | 4.4 | 4.0 | |

| Св. 65 до 75 | 20×12 | 7.5 | 4.9 | 4.5 |

| 75 — 85 | 22×14 | 9.0 | 5.4 | 5.0 |

| 85 — 95 | 24×14 25×14 |

9.0 | 5.4 | 5.0 |

| 95-110 | 28×16 | 10.0 | 6.4 | 6 |

| 110 — 130 130 — 150 150 — 170 170 — 200 200 — 230 |

32×18 36×20 40×22 45×25 50×28 |

11.0 12.0 13.0 15.0 17.0 |

7.4 8.4 9.4 10.4 11.4 |

7.0 8.0 9.0 10.0 11.0 |

| 230 — 260 260 — 290 |

56×32 63×32 |

20.0 20.0 |

12.4 12.4 |

12.0 12.0 |

| 290 — 330 330 — 380 |

70×35 80×40 |

22.0 25.0 |

11.4 15.4 |

13.0 15.0 |

| 280 — 440 440 — 500 |

90×45 100×50 |

28.0 31.0 |

17.4 19.5 |

17.0 19.0 |

Рабочая длина выберается из ряда: 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50;

56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280; 320; 360; 400; 450; 500 мм.

Размеры сечения шпоночных пазов и их предельные отклонения.

В случае установки двух противоположно расположенных шпонок вводят поправочный коэффициент 0,75.

В машиностроении принимают

[σсм] = (0,3 … 0,5) σт — для неподвижных соединений

и [σсм] = (0,1 … 0,2 )σт — для подвижных соединений,

где σт — предел текучести материала шпонки.

Шпоночные соединения

Характеристика шпоночных соединений

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и т. п.).

Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента от вала к ступице и наоборот.

Основные типы шпонок стандартизированы.

Шпоночные пазы на валах получают фрезерованием дисковыми или концевыми фрезами, в ступицах – протягиванием (см. рис. 1).

Достоинства шпоночных соединений – простота конструкции, вследствие чего их широко применяют во всех областях машиностроения.

Недостатки – шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но, главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом.

Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой, требуется ручная пригонка шпонки по пазу; при изготовлении дисковой фрезой – крепление шпонки в пазу винтами от возможных осевых перемещений.

***

Классификация шпоночных соединений

Шпоночные соединения подразделяют на ненапряженные и напряженные.

Ненапряженные соединения получают при использовании призматических и сегментных шпонок. При сборке этих соединений в деталях не возникает монтажных напряжений. Для обеспечения центрирования и исключения контактной коррозии (фретинг-коррозии) ступицы устанавливают на валы с натягом.

Напряженные соединения получают при применении клиновых и тангенциальных шпонок (рис. 2). При сборке таких соединений возникают предварительные (монтажные) напряжения. Тангенциальные шпонки являются разновидностью клиновых шпонок. При запрессовке клиновых шпонок в соединении возникают распорные радиальные силы, что приводит к появлению дисбаланса.

Клиновые шпонки в настоящее время применяются редко, поэтому их методика расчета на прочность здесь не рассматривается.

По форме различают три основных типа шпонок (кроме клиновых и тангенциальных, рис. 2) – призматические, сегментные и круглые.

Призматические шпонки (рис. 3) изготавливают в нескольких исполнениях – с плоскими и скругленными торцами. Округление торцов шпонки облегчает монтаж конструкции.

Шпонки с плоскими торцами устанавливают вблизи деталей (концевых шайб, колец и т. п.), препятствующих ее осевому перемещению, поскольку призматическая шпонка не препятствует осевому перемещению деталей вдоль вала.

Иногда для фиксации от осевого смещения призматические шпонки фиксируют распорными втулками или установочными винтами.

Сегментные шпонки (рис. 3), как и призматические, работают только боковыми гранями. Их применяют при передаче относительно небольших вращающих моментов, так как глубокий паз значительно ослабляет вал.

Сегментные шпонки и пазы для них просты в изготовлении и удобны для монтажа и демонтажа. Глубокая посадка шпонки обеспечивает ей устойчивое положение.

В отличие от призматических шпонок, сегментные шпонки не нуждаются в дополнительной фиксации от осевого перемещения.

***

Материал шпонок и допускаемые напряжения

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой чистотянутой стали с σв ≥ 600 МПа – чаще всего из сталей марок Ст6, 45, 50.

Допускаемые напряжения смятия [σ]см для шпоночных соединений зависят от материала ступицы (вал, как правило, изготовляют из стали), типа посадки ступицы и характера нагрузки.

Так, неподвижное соединение при стальной ступице допускает напряжение 140…200 МПа, при чугунной ступице – 80…110 МПа. Большие напряжения допускаются при постоянной нагрузке, меньшие – при переменной.

Допускаемое напряжение при срезе шпонок [τ]ср = 70…100 МПа (Н/мм2). Большие допускаемые напряжения принимают для постоянной нагрузки.

***

Расчет шпоночных соединений

Основным критерием работоспособности шпоночных соединений является прочность.

Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют расчетом на прочность.

Характер напряжений, возникающих в шпоночном соединении во время работы, показан на рис. 4. Шпонки работают на смятие и срез, а боковые стенки пазов на валах и в ступицах — на смятие.

Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений – расчет на смятие шпонки. Проверку шпонок на срез в большинстве случаев не производят.

При расчете условно принимают, что напряжение σсм смятия распределяются равномерно по площади контакта боковых граней шпонок и шпоночных пазов, а прочность материала, характер соединения, режим работы учитываются при выборе допускаемого напряжения [σ]см.

Проверочный расчет соединения призматической шпонкой выполняют по условию прочности на смятие (см. рис. 4):

σсм = F1 / Aсм ≤ [σ]см,

где: F1 – окружная сила, передаваемая шпонкой, Асм – площадь смятия шпонки (мм2).

F1 = 2×103Т / d,

где: T = передаваемый момент (Нм); d – диаметр вала (мм).

На смятие рассчитывают выступающую из вала часть шпонки, которая имеет меньшую площадь смятия.

При определении площади смятия Асм учитывают размер фаски f, который для стандартных шпонок примерно равен 0,06h (здесь h – общая высота шпонки).

Шпонка с фаской f = 0,06h имеет расчетную площадь Асм смятия:

Асм = (h – t1 – f)lp = (h – t1 – 0,06h)lр = (0,94h – t1)lр,

где: t1 – глубина шпоночного паза на валу (мм); lр – расчетная длина шпонки (мм).

Для шпонок с плоскими торцами lp = l, со скругленными торцами lp = l – b.

Подставив значения F1 и Асм в формулу проверочного расчета, получим:

σсм = 2×103Т / d(0,94h – t1)lp ≤ [σ]см.

В проектировочном расчете соединения, после выбора размеров b и h поперечного сечения шпонки по стандарту, определяют расчетную рабочую длину lp:

lp = 2×103Т / d(0,94h – t1) [σ]см

Длину ступицы lст принимают на 8…10 мм больше длины шпонки. Если длина ступицы больше величины 1,5d, то шпоночное соединение целесообразно заменить на шлицевое или соединение с натягом, чтобы избежать значительной неравномерности распределения напряжений по длине шпонки.

Проверочный расчет соединения сегментной шпонкой выполняют на смятие:

σсм = 2×103Т / d(h – t)lp ≤ [σ]см,

где: lp ≈ l – рабочая длина шпонки (мм); (h – t) — рабочая глубина паза в ступице (мм).

Поскольку сегментные шпонки выполняются узкими, их, в отличие от призматических, проверяют на срез.

Условие прочности при срезе:

τсp = 2×103Т / dblp ≤ [τ]сp,

где: b – ширина шпонки (мм); [τ]сp – допускаемое напряжение на срез.

***

Рекомендации по конструированию шпоночных соединений

При проектировании и конструировании шпоночных соединений следует придерживаться следующих рекомендаций, основанных на опыте эксплуатации и аналитических выводах:

- Перепад диаметров ступеней вала с призматическими шпонками назначают из условия свободного прохода детали большего посадочного диаметра без удалении шпонки из паза на участке меньшего диаметра.

- При наличии нескольких шпоночных пазов на валу их располагают на одной образующей.

- Из удобства изготовления рекомендуют для разных ступеней одного и того же вала назначать одинаковые по сечению шпонки, исходя из ступени меньшего диаметра.

Прочность шпоночных соединений при этом оказывается вполне достаточной, поскольку окружные силы на разных участках вала обратно пропорциональны диаметру, поэтому на участках с большим диаметром окружная сила будет меньше. - При необходимости установки двух сегментных шпонок их ставят вдоль вала в одном пазу ступицы. Постановка нескольких шпонок в одном соединении сильно ослабляет вал, поэтому рекомендуется в этом случае перейти к шлицевому соединению.

***

Пример проектировочного расчета шпонки

Задача

Выбрать тип стандартного шпоночного соединения стального зубчатого колеса со стальным валом и подобрать размеры шпонки.

Диаметр вала d = 45 мм.

Соединение передает вращающий момент Т = 210 Нм при спокойной нагрузке.

Решение

Выполняем проектировочный расчет, на основании которого подбираем нужную шпонку.

Выбор соединения:

Для соединения вала с колесом принимаем широко распространенную призматическую шпонку со скругленными торцами (исполнение I).

Расчетные размеры шпонки и паза на валу:

По таблице стандарта, устанавливающей зависимость между диаметром вала, размером сечения шпонки и глубиной паза, принимаем для d = 45 мм:

b = 14 мм; h = 9 мм, глубина паза на валу t1 = 5,5 мм.

Допускаемые напряжения:

По таблице стандарта, устанавливающей зависимость допускаемого напряжения от типа шпоночного соединения и материала ступицы, принимаем для стальной ступицы, неподвижного соединения и спокойной нагрузки:

[σ]см = 190 Н/мм2 (МПа).

Расчетная длина шпонки:

lp = 2×103Т / d(0,94h – t1) [σ]см = (2000×210) / 45(0,94×9 – 5,5)190 = 16,6 мм.

5. Длина шпонки с закругленным торцом: l = lp + b = 16,6 + 14 = 30,6 мм.

В соответствии со стандартом принимаем длину шпонки l = 32 мм.

6. Длина ступицы колеса: lст = l + 10 мм = 32 + 10 = 42 мм < 1,5d, что допустимо.

***

Шлицевые соединения

Расчет шпоночного соединения

Опубликовано 01 Окт 2013

Рубрика: Механика | 26 комментариев

…при ремонтных работах все вышеперечисленные типы шпонок, при проектировании новых машин я и мои коллеги применяли исключительно шпоночное соединение с призматической шпонкой, как наиболее технологичное из всех вышеназванных.

Основной задачей, которую выполняет шпоночное соединение, является передача крутящего момента от ступицы валу или от вала ступице. Материалом для изготовления шпонок на практике чаще всего являются Сталь45 и Сталь40Х с временным сопротивлением разрыву более 550…600 МПа.

Шпоночное соединение с призматическими шпонками регламентировано ГОСТ23360-78, а с призматическими высокими шпонками — ГОСТ10748-79. В этих двух ГОСТах даны размеры и допуски на изготовление, как самих шпонок, так и пазов в валу и ступице. ГОСТы можно свободно найти в Интернете и скачать. Они понадобятся в нашей дальнейшей работе. «Выжимки» из этих ГОСТов есть в любом справочнике конструктора-машиностроителя.

Предварительно сечение призматической шпонки выбирается по диаметру вала! Длина шпонки назначается из конструктивных и прочностных соображений.

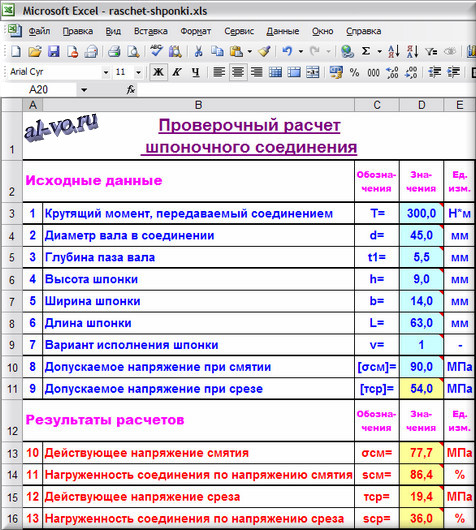

Этот простой расчет можно быстро выполнить в программе MS Excel или в программе OOo Calc.

В ячейки со светло-бирюзовой заливкой пишем исходные данные, в том числе данные, выбранные пользователем по таблицам ГОСТов.

В ячейках со светло-желтой заливкой считываем результаты расчетов.

Синий шрифт – это исходные данные.

Красный шрифт – это результаты расчетов.

Еще раз напоминаю, что в итоговом файле с программой в примечаниях ко всем ячейкам столбца D помещены пояснения — как и откуда взяты или по каким формулам рассчитаны все значения в таблице!!!

Начинаем по пунктам выполнять алгоритм расчета на примере конкретного соединения. Расчетная схема представлена на рисунке внизу этого текста. Скриншот окна программы расположен сразу после исходных данных.

Исходные данные:

1. Крутящий момент, передаваемый соединением, Т в Н/м пишем

в ячейку D3: 300,0

2. Диаметр вала в соединении (в месте, где установлена шпонка) dв мм заносим

в ячейку D4: 45,0

3. Глубину паза вала t1 в мм вводим

в ячейку D5: 5,5

4. Высоту шпонки, выбранной по диаметру валу, hв мм записываем

в ячейку D6: 9,0

5. Ширину шпонки bв мм вводим

в ячейку D7: 14,0

6. Габаритную длину шпонки Lв мм пишем

в ячейку D8: 63,0

7. Вариант исполнения шпонки (1 — скругленная с двух концов, 2 – без скруглений /параллелепипед/, 3 – скругленная с одной стороны) vзаносим

в ячейку D9: 1

8. Допускаемое напряжение при смятии [σсм] в МПа пишем

в ячейку D10: 90,0

9. Допускаемое напряжение при срезе [τср] в МПа рассчитываем как долю в 60% от допускаемого напряжения смятия

в ячейке D10: =0,6*D10=54,0

Расчет шпоночного соединения:

10. Определяем действующее в соединении напряжение смятия σсм в МПа

в ячейке D13: =ЕСЛИ(D9=1;2*D3*1000/(D4*(D6-D5)*(D8-D7)); ЕСЛИ(D9=2;2*D3*1000/(D4*(D6-D5)*D8);2*D3*1000/(D4*(D6-D5)*(D8-D7/2))))=77,7

σсм=2*T/(d*(h—t1)*Lр)

при v=1 Lр=L— b

при v=2 Lр=L

при v=3 Lр=L—b/2

11. Рассчитываем процент нагруженности соединения по напряжению смятия sсм в %

в ячейке D14: =D13/D10*100=86.4

sсм=σсм/[σсм]

12. Определяем действующее в соединении напряжение среза τср в МПа

в ячейке D15: =ЕСЛИ(D9=1;2*D3*1000/(D4*D7*(D8-D7)); ЕСЛИ(D9=2;2*D3*1000/(D4*D7*D8);2*D3*1000/(D4*D7*(D8-D7/2))))=19,4

Lр — смотри п. 10

13. Рассчитываем процент нагруженности соединения по напряжению среза sср в %

в ячейке D16: =D15/D11*100=36,0

sср=τср/[τср]

Проверочный прочностной расчет в Excel шпоночного соединения завершен. Выбранная по диаметру вала призматическая шпонка будет работать в соединении, передавая крутящий момент, при напряжении смятия равном 86,4% от допустимого значения.

Несколько итоговых замечаний:

1. Расчеты на срез можно не выполнять, так как смятие всегда наступит раньше для любых шпонок по ГОСТ23360-78 и ГОСТ10748-79.

2. Если одна шпонка не выдерживает нагрузки, то можно поставить две через 180˚ друг от друга. При этом нагрузочная способность соединения возрастет по данным разных авторов в 1,5…2,0 раза.

3. Значения допустимых напряжений смятия [σсм] у разных авторов существенно разнятся:

При стальной ступице и спокойной нагрузке [σсм]=100…150 МПа

При стальной ступице и колебаниях нагрузки [σсм]=75…120 Мпа

При стальной ступице и ударной нагрузке [σсм]=50…90 Мпа

При чугунной ступице и спокойной нагрузке [σсм]=50…75 Мпа

При чугунной ступице и колебаниях нагрузки [σсм]=40…60 Мпа

Для неподвижных соединений [σсм]=(0,3…0,5)*[σт]

Для подвижных соединений [σсм]=(0,1…0,2)*[σт]

Для поверхности с твердостью меньше 240HB [σсм]= 150 МПа

Для поверхности с твердостью 270…300HB [σсм]= 250 МПа (???!!!..)

На практике для неподвижных соединений валов со стальными ступицами при колебаниях нагрузки и отсутствии сильных ударов я успешно применял в расчетах [σсм]=90 Мпа. При этом твердость поверхностей шпонки, вала, и иногда ступицы задавал около 300 HB (28…32 HRC). Наверное, перестраховывался.

4. При разработке рабочего чертежа ступенчатого вала старайтесь расположить шпоночные пазы в одной плоскости и выполнить их одной ширины (даже вопреки рекомендациям ГОСТов). При соблюдении вышесказанного пазы на фрезерном станке будут сделаны за одну установку и без смены инструмента – за что технолог и фрезеровщик вам скажут спасибо!

5. Если внимательно посмотреть на расчетные формулы, то можно заметить, что площадь поверхности смятия и площадь поверхности среза считаются по некорректным формулам! Не учитываются фаски кромок и радиусы скруглений шпонки. Не правильно считается высота, а значит и площадь выступающей из вала боковой поверхности шпонки – не учитывается «спад» окружности. Однако все это не имеет существенного значения и влияния на результат из-за глобальной неопределенности, о которой мы говорили в пункте 3 итоговых замечаний…

Ссылка на скачивание файла: raschet-shponki (xls 39,0 KB).

Другие статьи автора блога

На главную