Калькулятор позволяет определить скорость природного газа в трубе согласно ГОСТ Р 55472-2019 «Системы газораспределительные. Сети газораспределения природного газа. Часть 0. Общие положения».

Общие данные.

При расчете пропускной способности надземных газопроводов учитывают максимально допустимый уровень шума, создаваемого движением газа, по ГОСТ 12.1.003-2014 «Система стандартов безопасности труда. Шум. Общие требования безопасности».

Скорость движения газа рассчитывается по формуле п.7.1.6. ГОСТ Р 55472-2019 «Системы газораспределительные. Сети газораспределения природного газа. Часть 0. Общие положения». Формула учитывает коэффициент сжимаемости газа, температуру и давление газа. Формула составлена на базе уравнения идеального газа.

Коэффициент сжимаемости в случае необходимости определяется в соответствии с:

- ГОСТ 30319.2-2015 «Газ природный. Методы расчета физических свойств. Вычисление физических свойств на основе данных о плотности при стандартных условиях и содержании азота и диоксида углерода»;

- ГОСТ 30319.3-2015 «Газ природный. Методы расчета физических свойств. Вычисление физических свойств на основе данных о компонентном составе».

При этом следует учесть, что для газопроводов с давление газа до 1,2 МПа коэффициент сжимаемости лежит в пределах от 0,98÷1,0, поэтому в методике гидравлического расчета он не учитывается. В данном расчете по умолчанию принят коэффициент равный Z=1. Калькулятор позволяется менять значение коэффициента.

ГОСТ Р 55472-2019 предусматривает расчет абсолютного давления газа по формуле: Pa=Pи+0.1012. Калькулятор рассчитывает абсолютное давление газа по классической формуле: Pa=Pи+0.101325.

Действующими НТД (ГОСТ Р 55472-2019, СП 42-101-2003) скорость движения газа рекомендуется принимать для газопроводов:

-

- низкого давления — не более 7 м/с;

- среднего давления — не более 15 м/с;

- высокого давления — не более 25 м/с.

Заданные скорости газа в трубе не являются основным критериям для выбора диаметра газопровода. Диаметры газопроводов определяются в ходе полного гидравлического расчета систем газораспределения и газопотребления.

Примечание.

В комментарии приветствуются пожелания, замечания и рекомендации по улучшению программы.

Поделиться ссылкой:

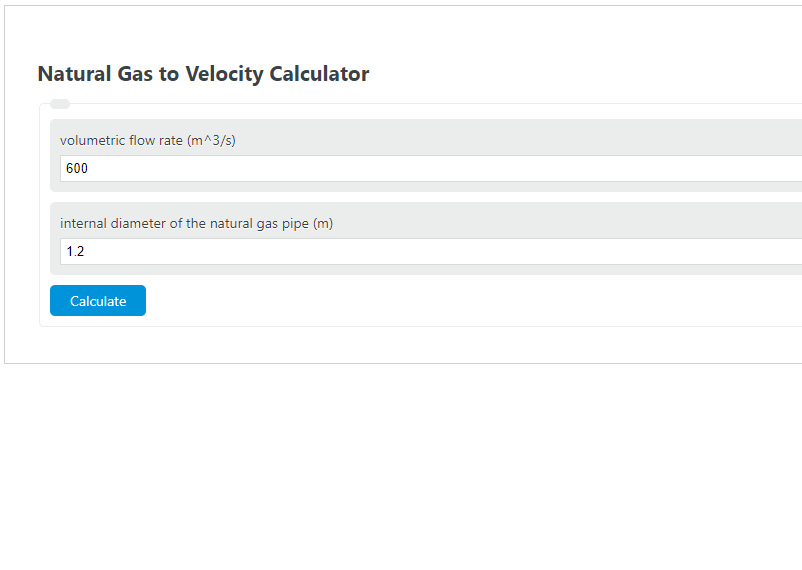

Enter the volume flow rate and the diameter of the natural gas pipe into the calculator to determine the natural gas velocity.

- All Velocity Calculators

- Stream Velocity Calculator

- Flow to Velocity Calculator

- Gas Piping Size Calculator

Natural Gas Velocity Formula

The following equation is used to calculate the Natural Gas Velocity.

NGV = Q / (pi*D^2/4)

- Where NGV is the Natural Gas to Velocity (m/s)

- Q is the volumetric flow rate (m^3/s)

- D is the internal diameter of the natural gas pipe (m)

What is a Natural Gas Velocity?

Definition:

A natural gas velocity is a measure of the linear rate of speed of natural gas moving through a pipe.

How to Calculate Natural Gas Velocity?

Example Problem:

The following example outlines the steps and information needed to calculate the Natural Gas Velocity.

First, determine the volumetric flow rate. In this example, the flow is found to be 600 m^3/s.

Next, determine the internal diameter of the natural gas pipe. For this problem, the internal diameter of the natural gas pipe is found to be 1.2m.

Finally, calculate the Natural Gas Velocity using the formula above:

NGV = Q / (pi*D^2/4)

NGV = 600 / (3.14159*1.2^2/4)

NGV = 530.31 m/s

Проводимость канала определяет его способность транспортировать газ. Она выражается в единицах объема газа, проходящего через данное сечение в единицу времени. Зависимости для расчета проводимости элемента, работающего в различных условиях, являются весьма сложными и зависят от режима течения, а также от геометрических параметров канала и свойств его поверхности. Расчеты проводимости и потока газа при турбулентном режиме течения трудно трактовать аналитически. Количественное определение параметров вязкостного потока также представляет трудности, поскольку зависит не только от формы канала, но и от давления газа. Однако при тех диапазонах давлений, которые имеют место в условиях высокого вакуума, поток является молекулярным, а не вязкостным.

Уравнения для расчета параметров вязкостного потока

В общем случае уравнения для расчета проводимости и потока газа при вязкостном режиме течения получены для трубопроводов и каналов, имеющих сечение простой геометрической формы — круглое или прямоугольное. Эти выражения используются, например, для расчета времени, необходимого для откачки сосуда через трубопровод, имеющий круглое или прямоугольное поперечное сечение.

Течение в трубопроводах круглого сечения

Поток газа по прямому трубопроводу круглого сечения в условиях вязкостного режима определяется уравнением Пуазейля:

$$frac{Q}{P_{1}-P_{2}}=K frac{d^{4}P}{eta L}, (60)$$

где d — диаметр трубы; L — длина трубопровода; η — динамическая вязкость газа; р — среднее давление в трубопроводе; р1 и р2 — давления на противоположных концах трубы.

Для сухого воздуха при 20 °С данное уравнение приобретает вид:

$$Q= frac{750d^{4}bar{P}}{L}(P_{1}-P_{2}), (61)$$

где Q — поток газа, Торр — л/с; d — диаметр трубопровода, см; L — длина трубопровода, см; р — это давление, Торр.

Проводимость круглого трубопровода, л/с, для воздуха при 20 °С приведено ниже:

$$C= frac{2,94pd^{4}}{L}, (62)$$

Течение в прямоугольных каналах

Уравнение Пуазейля для потока воздуха при 20 °С, текущего по прямоугольному каналу с большей стороной сечения а и меньшей b, имеет следующий вид, л/с:

$$C= frac{30a2b2KP}{L}, (63)$$

где К — это коэффициент формы, значение которого зависит от b/а.

Как можно видеть, проводимость прямоугольной диафрагмы (отверстия) быстро увеличивается при переходе сечения от прямоугольной щели к квадрату.

Так же, как и в случае круглого трубопровода, выражение для С позволяет получить соотношение для объемного потока газа в зависимости от перепада давлений в канале.

$$C= frac{pK}{Delta p}, (64)$$

где

$$F= frac{Cp}{Delta p}, (64)$$

Таким образом,

$$K= frac{30a_{2}b_{2}K}{L} cdot Delta p, (65)$$

л/с.

Уравнения для расчета параметров молекулярного потока

При низких значениях давления межмолекулярные столкновения происходят реже, чем столкновения со стенкой, поэтому последние определяют параметры газового потока по каналу. Проводимость канала в условиях молекулярного потока зависит от двух факторов:

- Скорости, с которой молекулы поступают в канал.

- Вероятности прохождения молекул по системе.

Первый фактор зависит от площади сечения входа в систему, а последний определяется последующей серией столкновений со стенками, в результате которых молекула в конечном итоге перемещается по каналу или отбрасывается обратно в откачиваемый сосуд.

Рассмотрим вначале случай очень тонкой диафрагмы в пластине. В данном случае для определения проводимости диафрагмы нас интересует ее площадь А, а не свойства стенок канала. Объем газа, проходящего через диафрагму — ее проводимость — составляет:

$$C_{a}= frac{1}{4}AV=(frac{2}{p})^{-1} — V^{0}A, (66)$$

если молекулы имеют распределение скоростей по Максвеллу. Значения проводимости зависят от молекулярной массы и кинетической энергии. Случай, когда столкновения молекул со стенками трубопровода являются более важными, чем проводимость отверстия, рассмотрен ниже.

Формула Кнутсена

Проводимость СΥотрезка длинной трубы длиной L с переменной площадью сечения А и периметром Н была рассчитана Кнудсеном и составляет:

$$C_{Upsilon} = frac{4}{3} sqrt{ frac{H( delta)}{A^{2} L} cdot de }. (67)$$

Были приняты следующие допущения:

- Длина трубопровода значительно больше диаметра.

- Направление движения отскочивших молекул после столкновения со стенками не зависит от направления их движения до столкновения.

- Угловое распределение отскочивших молекул подчиняется закону косинуса.

Допущение 1 предполагает, что влияние отверстия является незначительным, а величина проводимости, получаемая из уравнения (67), относится к молекулам внутри трубы, удаленным от отверстия. Для получения приближенных выражений для проводимости всей трубы нужно включить последовательную проводимость отверстий. Карлсон приводит формулу для трубопровода с периметром Н, площадью Л и длиной L:

$$C_{a}=1+ frac{3}{16} cdot 9 frac{LH}{A}). (58)$$

Коэффициент Клаузинга

Проводимость длинного трубопровода связана с проводимостью входного отверстия коэффициентом [1 +3/16(LH/A)]-1 Ca. Этот коэффициент можно интерпретировать как вероятность случайного входа молекулы в отверстие и ее прохождения до самого конца трубопровода.

Целесообразно рассматривать проводимость с точки зрения проводимости отверстия и соответствующей вероятности прохождения молекулы (коэффициента Клаузинга), поэтому

$$C=CA cdot P_{1 to 2}= 1/4vA_{1}P_{1to 2}. (69)$$

Так как проводимость не зависит от направления движения молекул,

$$A_{1}P_{1 to 2} = A_{2} P_{1 to 2}. (70)$$

Примеры. Выражение для потока газа по длинному прямому трубопроводу было дано Кнудсеном:

$$Q= frac{ pi d^{3/2}}{L}$$

$$Q=( pi d^{3/2}/L)n_{a}(P_{1}-P_{2}), (71)$$

где d — диаметр трубопровода; L — длина трубопровода; nа — средняя скорость молекулы; р1 и р2 — давления на противоположных концах трубопровода.

Для сухого воздуха при 20 °С d и L, выраженных в дюймах, а р — в Торр, данное уравнение принимает следующий вид:

$$Q=(80d^{3}/L)n_{a}(p_{1}-p_{2}), (72)$$

Приблизительные значения некоторых вероятностей прохождения имеют точность в пределах + 10%. Это разнообразные методы, которые включают аналитические методы, расчеты по методу пробной частицы Монте-Карло и методу вариаций. Карлсон исследовал различные геометрические формы и ссылается на соответствующие источники. Примеры числовых расчетов можно найти в работе Карлсона.

Течение газа

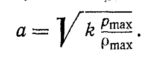

Инженерные

расчеты течения газа в элементах

пневмосистем сводятся к

расчетам, связанным с истечением газа

из резервуаров (баллонов) и с заполнением

их, а также с течением по трубопроводам

пневмосистем и через местные

сопротивления.

Эти

расчеты в силу сжимаемости воздуха

представляют известные трудности,

обусловленные тем, что течение его в

трубопроводах пневмосистем и

каналах их агрегатов сопровождается,

как это было указано, изменением давления

и удельного объема. Ввиду этого при

расчетах исходят из условия, что

при установившемся процессе течения

массовый расход воздуха т

через

любое

поперечное сечение трубопровода площадью

/, остается постоянным, в

соответствии с чем массовый расход

определяется из уравнения сплошности

(неразрывности) потока

по

пути течения воздуха по трубопроводу

не сохраняется, а увеличивается вследствие

расширения, вызванного понижением

давления при течении согласно

выражению (71), средняя скорость воздуха

по длине трубопровода и

=

Q/f

также будет возрастать. При этом

вследствие расширения воздуха

происходит также изменение его

температуры, что и должно быть учтено

при расчетах.

В

основу расчетов течения газа в элементах

пневмосистем положено известное

из курса «Гидрогазодинамика» уравнение

движения идеального газа

в адиабатном режиме

Истечение

газа из резервуара неограниченной

емкости. Расчеты

истечения

газов (воздуха) из резервуаров

неограниченной и ограниченной ем-

кости

и наполнения последних являются основными

в расчетах пневмосистем.

Истечение газа в общем случае имеет

место при разрядке гидроаккумуляторов,

при опорожнении пневмоцилиндров и пр.

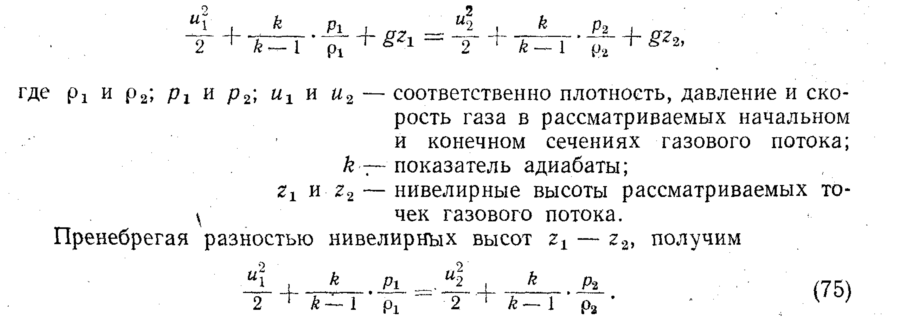

Принимая

в уравнении (75) их

=

0 (т. е. пренебрегая скоростью газа в

расходном резервуаре), находим расчетную

скорость истечения газа u2

= и

из

резервуара а

неограниченной

(бесконечной большой) емкости (рис. 222,

а) через,

круглое отверстие (или насадок) в стенке

при адиабатном процессе:

Для течения

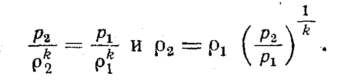

идеального газа имеем

Подставив эти

значения в уравнение (76) и преобразовав,

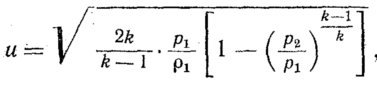

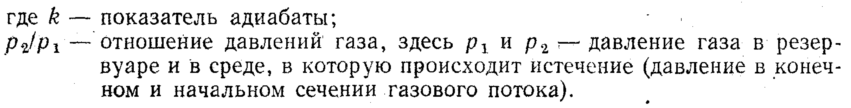

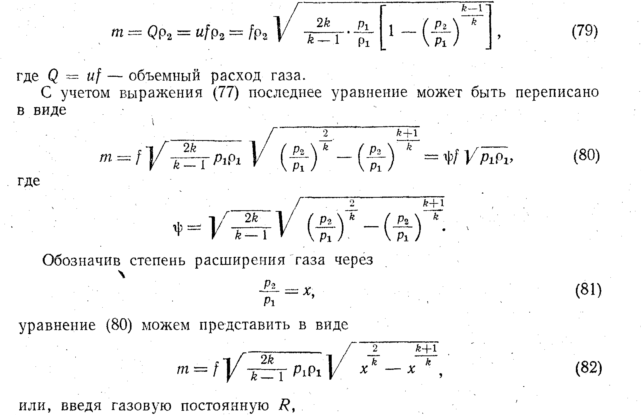

получим

Массовый

расход т

газа,

протекающего со скоростью и

через

отверстие площадью

f,

кг/сек:

где

Ta

—

температура газа на входе в дросселирующее

отверстие в К.

Приведенные

расчеты произведены без учета потерь,

обусловленных трением,

теплообменом и прочими факторами. Учет

этих потерь обычно производят,

принимая, что процесс протекает по

политропному режиму. В

этом случае расход газа рассчитывают

по выражению (81) с заменой показателя

адиабаты k

на

показатель политропы п,

значение

которого принимают равным п

— 1,3

— 1,35.

Потери

на трение учитывают часто коэффициентом

расхода х

вводя

его

в приведенную формулу (81) для адиабатного

процесса.

В

результате получают формулу для массового

расхода с учетом трения

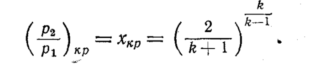

Критическое

расширение газа. Максимальный массовый

расчетный расход

газа соответствует условию равенства

ж

нулю производной в уравнении

(80).

Максимальный

расчетный расход соответствует

критическому расширению

газа (критическому отношению давлений)

при

котором скорость истечения по уравнению

(78) становится равной скорости звука

в газе при параметрах последнего,

соответствующих параметрам на выходе

из дросселирующего сопла [см. уравнение

(77)].

Параметры

критического расширения, при котором

имеет место наибольший расход, получим

путем исследования функции

на максимум, в

результате чего будем иметь

Для

адиабатного процесса хкр

=

0,528. Это условие соответствует скорости

течения, равной местной скорости

распространения звука.

Приведенные

теоретические расчеты истечения через

отверстие при допущении

адиабатного режима могут быть с

достаточной точностью применены и

для практических расчетов истечения

через короткий насадок, при котором

можно

пренебречь силами трения, а также

вследствие кратковременного нахождения

газа в насадке пренебречь и теплообменом

с окружающей средой.

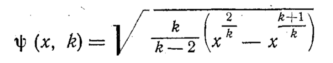

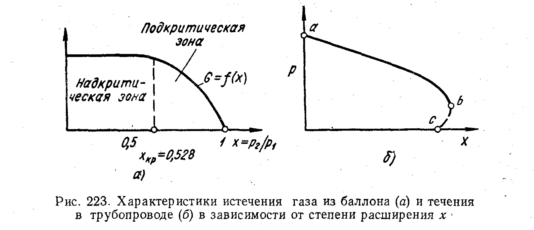

Анализ функции

показывает

[см. также равенство (85)], что имеются две

зоны (области) течения:

зона,

соответствующая рассмотренному выше

условию хкр

<^х <С

1, которая

носит название зоны докритического

(подкритического) течения (скорость

газа в этой зоне ниже скорости звука);

зона,

соответствующая условию 0<^x<^xKF,

которая

носит название зоны

надкритического течения (скорость газа

в этой зоне постоянна и близка или

равна скорости звука).

В

соответствии с этим различают процессы,

протекающие в подкрити-ческом

(ниже критического) и надкритическом

режиме.

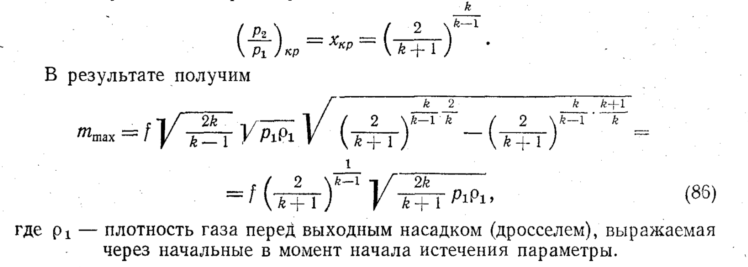

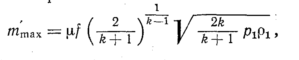

В

надкритической зоне имеет место

максимальный и постоянный массовый

расход, соответствующий критическому

расширению газа. Формулу для

определения расхода в этой зоне получим,

подставив в уравнение (80) значение

критического расширения газа

С учетом потерь

на трение

где μ

—

коэффициент расхода (см. выше).

График

изменения расхода т,

отложенного

по оси ординат, в функции

показан

на рис. 223, а.

В

надкритической зоне (x

<

0,528) имеем постоянный и максимальный

массовый расход, в подкритической —

переменный расход,

уменьшающийся с увеличением х.

Пользуясь

приведенными уравнениями, покажем, что

расход газа при истечении

его со скоростью распространения звука

в газе (соответствует икр)

является

максимальным.

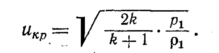

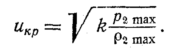

Очевидно,

максимальному расходу, выражаемому

уравнением (86), соответствует

максимальная (критическая) скорость

истечения газа согласно уравнению (78):

или с учетом

уравнения (85)

Преобразуя уравнения

(85) и (77), получим

а затем критическую

скорость истечения

Из

сравнения уравнений (88) и (74а) следует,

что максимальная (критическая)

скорость газа (а следовательно, и

максимальный его массовый расход)

имеет место при скорости звука в газе

Опорожнение

резервуаров ограниченной емкости. В

инженерной практике в

основном приходится производить расчеты,

связанные с опорожнением и наполнением

резервуаров (баллонов) ограниченной

емкости. К этим случаям

относятся опорожнение газовых баллонов

в процессе питания пнев-мосистем,

наполнение или опорожнение пневмоцилиндров

и пр.

Истечение

газа из резервуара ограниченной емкости

характеризуется тем,

что при ограниченной емкости резервуара

параметры истекающего газа будут

переменными по времени.

Рассмотрим

процесс опорожнения баллона b

объемом

Vo

через

отверстие площадью / (рис. 222, б).

Дифференциальное

уравнение истечения газа из такого

баллона составляют исходя из условия,

что масса т

газа,

протекающего

через заданное поперечное сечение

отверстия за некоторый отрезок времени,

равна изменению массы dm

=

Vo

dp,-

(где V0

— объем баллона, Pi

— текущее значение плотности газа) газа

в баллоне за то же время.

Пусть

в некоторый отрезок времени с момента

открытия отверстия (насадка)

опоражниваемого баллона абсолютное

давление в баллоне было равно

Pi

и

плотность газа в нем р£.

Элементарная масса dm

газа,

прошедшая через это отверстие площадью/

за отрезок времени dt,

равна

согласно уравнению (80)

где

pi

и

ρi

—

текущие значения давления и плотности

газа в баллоне.

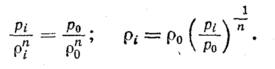

Выражая текущие

параметры газа pt

и р^ через

начальные их значения р0

и р0,

имевшие место в баллоне перед началом

истечения, и полагая, что изменение

этих параметров внутри баллона при его

опорожнении (истечении газа)подчиняется

некоторой политропной зависимости с

показателем политропы n,

получим

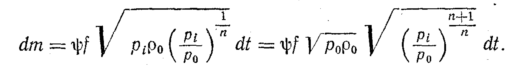

Подставив уравнение

(90) в уравнение (89), получим

Составим

теперь выражение для изменения массы

газа в баллоне за тот же

отрезок времени dt.

Эта

масса в момент времени t

равна

т

=

V0

ρi

,

а следовательно,

где

Vo

— объем

баллона.

С учетом уравнения

(90) получим

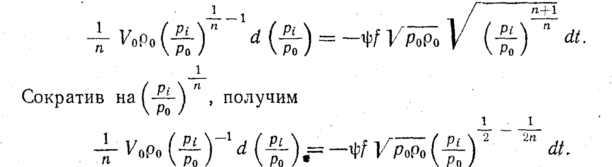

Приравняв

уравнения (91) и (92), получим (с учетом

знака) дифференциальное

уравнение опорожнения рассматриваемого

баллона ограниченной емкости

Vo

Для

интегрирования этого уравнения (при /

= const)

произведем преобразование:

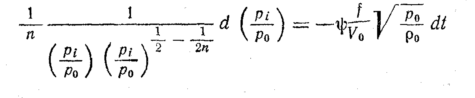

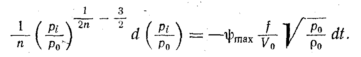

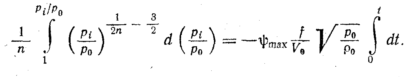

После преобразований

получим

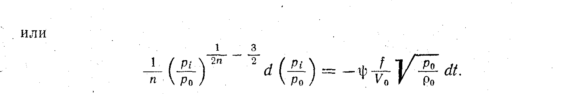

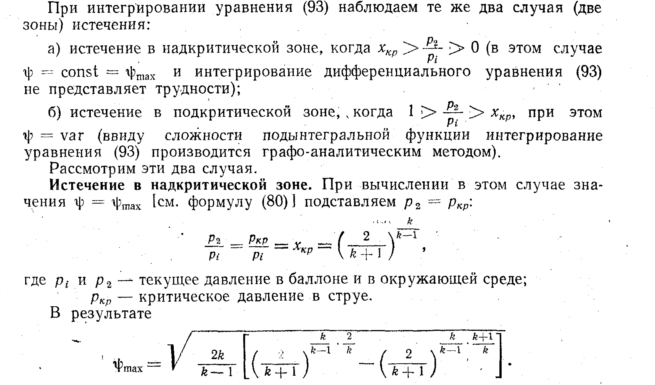

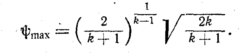

Подставив

ψmax

в дифференциальное уравнение (93), получим

Интегрируя

в пределах от р0

до

pt

и

от t

==

0 до t,

имеем

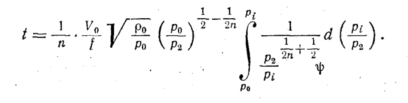

Преобразуя,

получим уравнение для вычисления времени

t

частичного

опорожнения

баллона для заданного условия понижения

давления в баллоне

с начального р0

до

заданного рл

для

режима, соответствующего надкритической

области, когда p0>Pi>Р2/хкр:

Полное

время истечения в надкритической

области, соответствующее понижению

давления от р0

до

Р2/хкр

вычисляется путем подстановки в

уравнение (94)

в результате чего

после преобразований получим

Аналогичным

путем можем получить дифференциальное

уравнение истечения в подкритической

области для понижения давления до pi

Ввиду

сложности функции это уравнение обычно

решается графо-аналитическим

путем и здесь не рассматривается.

Наполнение

резервуара ограниченной емкости. К

случаям наполнения резервуаров

ограниченной емкости относятся наполнение

пневмоцилиндров пневмосистем,

зарядка газогидравлических аккумуляторов

и пр. При заполнении

сжатым воздухом какой-либо емкости

воздух в начальный момент, когда

давление в заполняемой емкости

минимальное, течет, расширяясь с

максимальной скоростью, которая, по

мере выравнивания давления в питающей

магистрали и заполняемой емкости

понижается, достигая при полном

выравнивании этих давлений нулевого

значения. Очевидно, при этом будет

переменной вследствие расширения

воздуха и его температура, причем

изменения

ее

могут

происходить в широком диапазоне.

Пусть

к емкости d

с

неограниченным объемом и постоянным

давлением р2

подключается

емкость (баллон) с

с

объемом Vo

и

давлением р0

<Ср2

(рис.

223). При этом допускаем, что объем источника

расхода d

настолько

велик,

что, изменением давления и изменением

скорости перемещения частиц газа

в нем при заполнении емкости с

можно

пренебречь.

Определим

время повышения давления в подключаемом

баллоне с р0

до

Pi

=

Р2

т.

е. определим время выравнивания давления

между источником расхода

и заполняемым баллоном.

Пусть

в момент времени t

давление

в баллоне будет pt,

плотность

газа в струе р и скорость и.

Масса

dm

газа,

втекающая в баллон через отверстие

постоянного сечения f

за время dt,

составит

где и

—

скорость газа, определяемая по уравнению

(78).

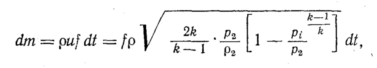

Решая

дифференциальное уравнение (95) с учетом

скорости и

и

функций

получим

уравнение для элементарной массы dm

газа,

протекающей через поперечное сечение

/ струи за элементарный отрезок времени

dt:

где

Т2

— абсолютная температура газа, вычисленная

по характеристическому уравнению

(73).

Составим

теперь уравнения для изменения массы

газа в резервуаре за тот

же промежуток времени dt

:

Исследования

показывают, что процесс наполнения

резервуаров (баллонов)

изменяется от адиабатного в начале

наполнения до изотермного в конце

наполнения,

в результате температура в резервуаре

постепенно стремится от

Tt

к

Т2.

Полагая Тi

≈T2,

получим

При этом

С учетом последнего

равенства уравнение (97) примет вид

Приравняв правые

части уравнений (96) и (98), получим

откуда

Принимая во

внимание, что

получим

Интегрируя это

уравнение в пределах

получим

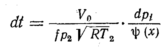

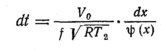

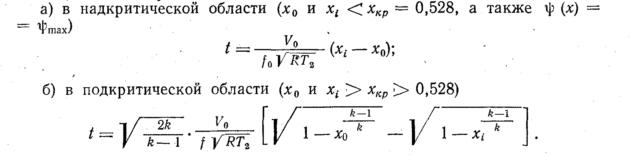

с учетом характера протекающего процесса

(над- или подкритический)

искомое время наполнения:

Фактически

истечение будет происходить не по

адиабатному, а по поли-тропному

циклу, ввиду чего для расчетов необходимо

зиать показатель политропы.

Опыт показывает, что если опорожнение

(или наполнение) емкости происходит

через отверстие (дроссель) или короткий

патрубок, при котором заметного

теплообмена с внешней средой не

происходит, показатель политропы

будет близок к показателю адиабаты п

≈ & k

и

С

уменьшением показателя политропы п

значение

Р2/Р1

возрастает, достигая при п

= 1

Течение

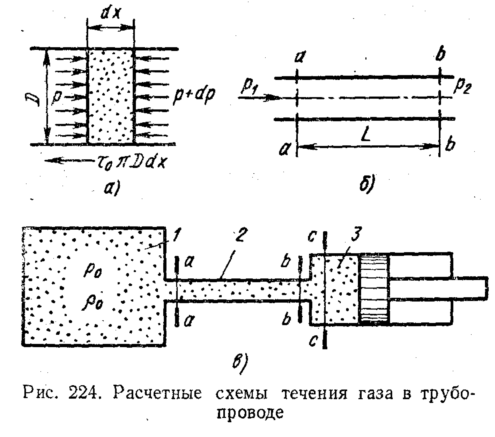

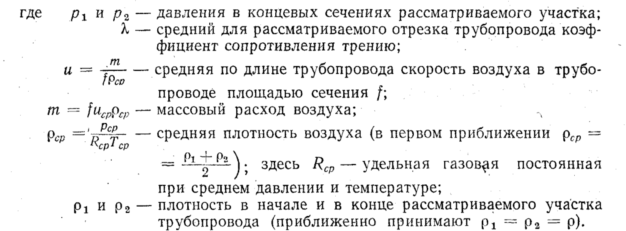

газа в трубопроводе. Важным

для практики является также

расчет течения

воздуха (газов) в трубопроводе.

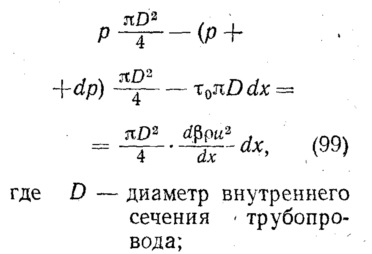

Для

вывода дифференциального уравнения

установившегося течения

газа

в трубопроводе выделим элементарный

отрезок его длиной dx

(рис.

224, а) и, применив к элементарному

объему газа dV

= ~fdx,

показанному

точечной штриховкой,

уравнение количества

движения (неравномерностью

распределения скоростей

по сечению трубопровода пренебрегаем),

напишем

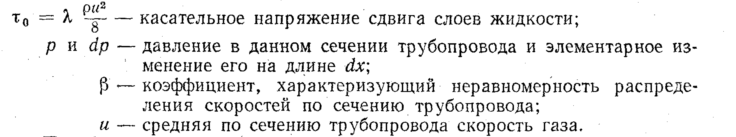

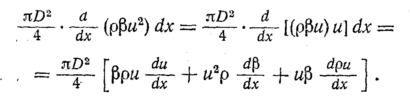

Преобразуем правую

часть уравнения

С учетом неразрывности

уравнение (99)

принимает вид

Для

турбулентного режима течения, при

котором средняя скорость потока и

давление в каждом его сечении сохраняются

практически постоянными (соответствует

установившемуся режиму течения), можно

принять β = 1 и соответственно

В результате

получим

Подставив касательное

напряжение сдвига слоев жидкости

получим

дифференциальное уравнение течения

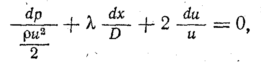

газа в трубопроводе

где λ

— коэффициент сопротивления трения

[этот коэффициент можно рассчитать

по выражению (17) при условии подстановки

средних значений входящих

в него параметров].

Проинтегрировав’

приведенное дифференциальное уравнение

с учетом заданного

газового процесса, получим уравнение

установившегося течения газа

в трубопроводе с учетом трения.

Расчеты

и опыт показывают, что вследствие

теплообмена течение газа может

быть близким к адиабатному лишь при

очень коротких отрезках трубопроводов

(в местных сопротивлениях) и при больших

перепадах давления (расширениях

газа). При длинных же трубопроводах этот

процесс в обычных условиях

более близок к изотермному, а при

известной длине трубопроводов является

изотермным, т. е. температура газа в этом

случае сохраняется практически

постоянной по всей длине трубопровода.

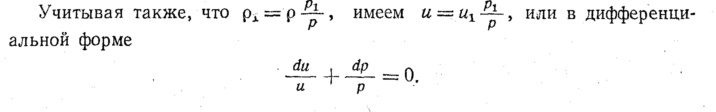

В соответствии с этим при

длинных трубопроводах, и в особенности

при малых перепадах давления, справедлива

изотермная зависимость

Кроме того, из

условия неразрывности потока

В соответствии с

этим первый член уравнения (101) примет

вид

Кроме того, так

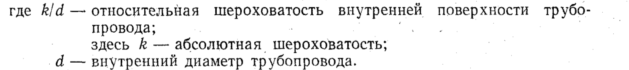

как

в

рассматриваемом процессе практически

не изменяется по длине трубопровода

(uр

= const,

μ = const,

относительная шероховатость трубы k/d

= const),

то постоянным по длине трубопровода

будет также и коэффициент трения λ,

С

учетом этого интегрирование

дифференциального уравнения (101) по

ллине L

отрезка

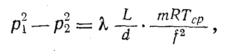

трубопровода даст (рис. 224, б)

Так

как логарифмический член в скобках,

последнего уравнения мал по

сравнению с Х-^-,

то

этим членом обычно пренебрегают. В

результате получим

упрощенное выражение

Из

этого уравнения следует, что при течении

газов падение давления по длине

трубопровода выражается степенной

зависимостью, а не линейной, как

это имеет место при течении жидкостей,

что видно из уравнения (16).

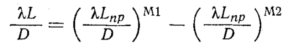

Введя

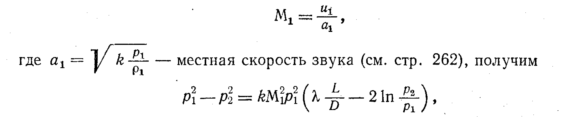

в уравнение (102) число Маха

Уравнение

(103) позволяет рассчитать давление в

трубопроводе на требуемом расстоянии

L

от

начального (исходного) сечения, для

которого задано число

Маха.

Решая

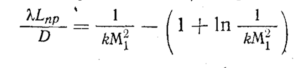

уравнение (103) относительно λ*L/D,

получим

Последнее

уравнение показывает изменение

безразмерной длины LID

трубопровода

в функции отношения давлений газа Р2/Р1

Пренебрегая

логарифмическим членом, уравнение (104)

можно представить

в виде

С

учетом числа Маха дифференциальному

уравнению (101) можем придать

иную форму, подставив

При этом получим

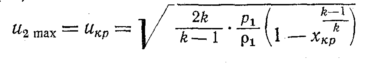

Общий

характер изменения давления р

по

длине трубопровода показан на

рис. 223, б.

Течение

газа может существовать лишь на участке

кривой а—b.

Отрезок

кривой b—с

соответствует

сверхзвуковому течению. Точка

Ъ

называется

предельной точкой. Число Маха для

состояния потока газа

в этой точке называется предельным

числом Маха Мпр.

Соответственно этому

существуют предельное (низкое) давление

рпр

и

предельная наибольшая

длина Lnp.

Поскольку

в предельной точке (сечении трубопровода)

b

знаменатель

уравнения (105) будет равен нулю, и

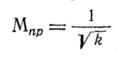

предельное число Маха

Следовательно,

скорость воздуха в трубопроводе может

возрастать лишь до

тех пор, пока число Маха не достигнет в

предельном сечении, которое должно

находиться в конце трубопровода, значения

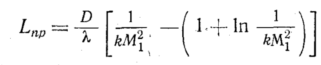

Для

нахождения минимального предельного

давления в трубопроводе, соответствующего

этому условию, воспользуемся равенством.

с учетом которого

получим

откуда

Подставив

из последнего равенства рпр

в

уравнение (104), получим

или

С учетом равенства

можем получить

Из

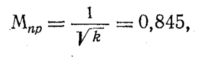

приведенного анализа следует, что

скорость течения газа (и число

Маха)

возрастает до наибольшей (предельной)

величины (Mnp

=

1/√k

) в

некоторой предельной точке, которая

должна быть в конце трубопровода.

Максимальный

расход газа при течении в режиме

имеет

место при М = 1. При М > 1 давление в потоке

по длине трубопровода

и скорость потока не зависят от давления

в конце трубопровода. В этом случае

силы трения затормаживают поток (скачок

уплотнения), ввиду чего течение

со сверхзвуковой скоростью возможно

лишь в пределах определенной

(критической) длины трубопровода. Если

длина трубопровода превышает

это значение, то в некотором его сечении

возникает скачок уплотнения,

в результате которого сверхзвуковая

скорость скачкообразно перейдет в

дозвуковую. После этого скачка уплотнения

характер течения газа изменится:

скорость вдоль трубопровода вновь

увеличивается, а давление и

плотность газа уменьшаются.

Предельное

отношение давлений (расширение газа)

Р2/Р1

и

предельная длина Lnp

зависят

лишь от показателя адиабаты k

(от

начального числа Маха). Соответственно

минимальное предельное давление рпр

в

трубопроводе и предельную

(наибольшую) длину трубопровода Lnp

можно

выразить так:

П

рактически

в трубопроводах реальных длин критическая

степень расширения

хкр

не

достигается, т. е. течение газа по

трубопроводам длиной больше

Lnp

происходит

в зоне докритического режима течения.

Наполнение

пневмоцилиндра газом через длинный

трубопровод. Рассмотрим

схему подвода воздуха к пневмоемкости,

показанную на рис. 224, в.

Воздух

из воздухосборника (ресивера) / направляется

по трубопроводу 2

в

пневмоцилиндр 3.

При

течении газа по этой схеме можно выделить

три участка: 1) истечение из воздухосборника

в трубопровода 2) течение по трубопроводу;

3) истечение из

трубопровода в цилиндр. Соответственно

этому должны быть составлены уравнения,

дающие систему, подлежащую решению.

Задача получается сложной,

ввиду чего рассмотрим приближенное

решение со следующими допущениями:

давление ра

при

входе в трубопровод (сечение а—а)

равно

давлению

р0

в воздухосборнике и течение в трубопроводе

изотермное.

Обозначив

через т

массовый

расход воздуха, получим:

1)

скорость газа в сечении а—а

согласно

уравнению (79)

2)

массовый расход, вычисляемый по параметрам

сечений b—b

и

с—с

согласно

уравнению (79):

3) связь

между давлениями ра

и

рь

согласно

уравнению (101)

Последнее

уравнение вместе с уравнением (107)

представляет систему уравнений

с двумя неизвестными рь

и

т,

к

решению которой и сводится наша задача.

Приближенные

расчеты течения газа в трубопроводах.

Выше

было указано,

что при достаточно длинных трубопроводах

показатель политропы в

силу сопротивлений при течении газа

близок (даже в случае полной тепловой

изоляции) к единице.

Если

принять, что температура будет сохраняться

постоянной, то постоянной

будет также и вязкость. воздуха, а

следовательно, и Re,

значение которого

необходимо для вычисления коэффициента

сопротивления трения к

по

выражению (17).

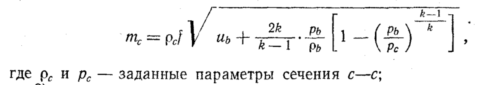

С

учетом указанного для приближенных

расчетов потерь напора по длине

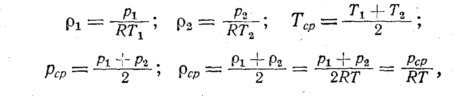

трубопровода

может быть применена известная формула

гидравлики (1,4) с подстановкой средних

значений входящих в нее параметров. При

пользовании

этой формулой газ условно представляется

в виде несжимаемой жидкости,

имеющей некоторые средние параметры:

Расчеты

показывают, что течение воздуха в

каналах пневмосистемы носит

обычно турбулентный характер (Re

> 2300), в соответствии с чем коэффициент

к

вычисляют

по тому же выражению, что и при расчетах

каналов

гидросистем.

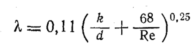

В

практике при 2300 < Re

< 108

часто применяют также эмпирическую

формулу,

учитывающую шероховатость поверхности

трубопровода:

Величина

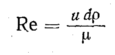

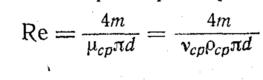

Re,

входящая в эту формулу, рассчитывается

в данном случае по уравнению (11), которое

при подстановке массового расхода

и средних значении

входящих параметров примет вид

Приняв приближенно

уравнение (108) можно

представить в виде

где R

—

газовая постоянная при средних значениях

давления рср

и

температуры

Течение

газа через местные сопротивления.

Местные

сопротивления в системе

пневмопривода, как и в системе гидропривода,

играют важную роль, так

как

от правильности оценки параметров

потока воздуха, протекающего через

местные сопротивления, зависят точность

и надежность расчетов пневмосистем.

В

отличие от течения жидкости, при котором

энергия потока, расходуемая на преодоление

сопротивлений, превращается в тепловую

энергию без последующего

обратного превращения ее в механическую

энергию, механическая энергия при

течении потока воздуха, преобразовываясь

в тепловую, частично или

полностью поглощается самим потоком

(происходит перераспределение энергии).

Ввиду этого механическая энергия потока

воздуха, израсходованная

на преодоление сопротивлений, не является

безвозвратно потерянной энергией,

иначе говоря, полная энергия потока

сохраняется неизменной, если

пренебречь теплообменом между потоком

и окружающей средой.

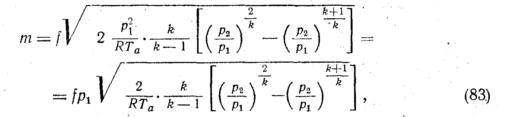

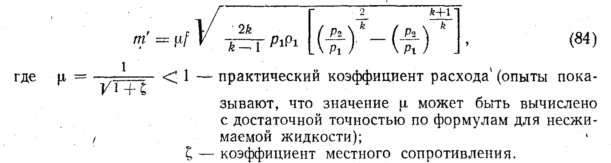

Расчет

местных сопротивлений пневмосистемы

производится в общем случае

по уравнению (84). Однако ввиду сложности

этого уравнения часто пользуются

при вычислении расхода газа через

местное сопротивление приближенным

равенством (109).

Для

определения потерь напора в местных

сопротивлениях пользуются в

общем случае известным из гидравлики

выражением (19).

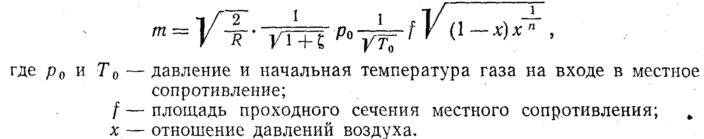

Пользуясь

законом неразрывности потока и полагая

процесс дросселирования в местных

сопротивлениях политропным, получим в

результате преобразований

формулу для массового расхода воздуха

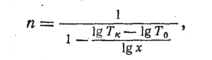

Показатель

политропы можно определить, считая

расширение политропным:

где

Тк

—

конечная температура газа при расширении

(определяется по Т—S-диаграмме

для данного газа).

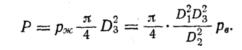

Дроссели.

Наиболее распространенным местным

сопротивлением является

дроссель, с помощью которого изменяется

сопротивление проходу рабочей

среды (воздуха) и регулируется расход

этой среды. С помощью дросселя

также создаются элементы пневмоавтоматики,

в которых производится

суммирование давлений, а также

пропорциональное изменение одного

давления в зависимости от другого и пр.

Конструктивно

дроссели пневмосистем подобны дросселям

гидросистем. В

частности, распространены дроссели в

виде отверстия в шайбе (см.

рис. 107, а).

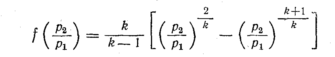

Массовый

расход воздуха через подобный дроссель

является при М <; 1 функцией отношения

давлений газа pjpi

в

дросселирующем элементе

(здесь М число Маха):

где

рг

и

р2

— давления перед дросселирующим

элементом» и после него

(на выходе из

дросселя).

Принимая,

что процесс течения газа через такой

дроссель сечением f

(см.

рис. 77, а) адиабатный, фактический массовый

расход m

газа

можно вычислить:

Значение

μ

может

быть вычислено по формулам для несжимаемой

жидкости (см. стр. 32). Практически

режим течения газа через дроссели

квадратичного типа (см. рис. 77) является

турбулентным. Так, принимая ReKp

= 2300, можно показать, что для шайбовых

дросселей турбулентный режим при

возможных перепадах давления будет

наблюдаться при d

>

0,2 мм.

Вследствие

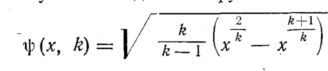

некоторой сложности расчетов по уравнению

(80) пользуются приближенной

зависимостью, полученной исходя из

того, что функция

достаточно точно

аппроксимируется функцией

В соответствии с

этим массовый расход газа через дроссель

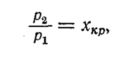

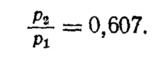

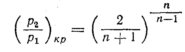

Критическое

отношение давлений газа, при котором

имеет место максимальный

его расход,

Для

адиабатного процесса значение этого

расширения равно, как это было

указано

Пользуются

также расчетной формулой, полученной

путем преобразования

формулы (83) с учетом изотермного процесса:

Описываемая

последним выражением функция расширения

газа имеет значение

Р2/Р1

= 0,5, что достаточно близко к значению

Р2/Р1

= 0,528, соответствующему формуле.

Применяются

также дроссели, в которых расход

регулируется изменением длины

дроссельного канала. Наиболее

распространенной конструкцией такого

дросселя является винтовой дроссель

(см. рис. 76, а).

Ар,

Подобные

дроссели обладают важным для практики

положительным качеством

— стабильностью регулирования,

заключающейся в том, что при повторных

установках дросселя в одно и то же

положение расходная характеристика

его сохраняется практически неизменной.

В дросселях этого типа может иметь место

при небольших перепадах давления

ламинарный

режим течения, характеристика которого

определяется уравнением Пуазейля

где р

— плотность воздуха, которую обычно

принимают постоянной; μ — динамическая

вязкость воздуха.

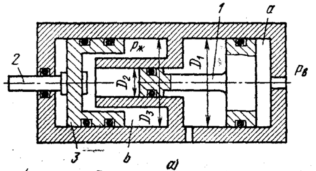

Последовательное

соединение дросселей. Путем

последовательного и

параллельного

соединения дросселей создаются элементы

пневмоавтоматики.

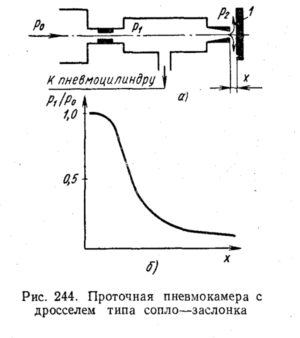

На

рис. 226 представлена схема одного из

таких элементов, получившего

название

пневмокамеры, которая представляет

собой проточную камеру,

образованную

двумя последовательно расположенными

дросселями площадью

f1

и

f2—

Эта камера обладает свойством

пропорционального редуцирования

давлений, благодаря чему она входит как

основной элемент в схемы многих

приборов пневмоавтоматики.

Допустим,

что во входном дросселе площадью /х

имеет место подкрити-ческий

процесс течения. В этом случае расход

через этот дроссель определится

по уравнению

где

р0

и ρ0

— заданное давление и плотность газа

перед дросселем площадью ft;

p1

—

давление в проточной камере а.

Предположим

далее, что в выходном дросселе площадью

f2

имеет место надкритический процесс

истечения. Расход через дроссель f2

в этом случае определится по уравнению

где

р1

—

плотность газа в камере а.

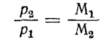

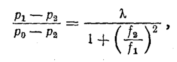

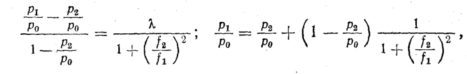

Приравнивая

расходы и возводя обе части равенства

в квадрат, а также учитывая,

что

Получим

Следовательно,

при подкритическом процессе в дросселе

площадью f1

и

при надкритическом процессе в дросселе

площадью f2

отношение абсолютного

давления

p2

в

проточной камере а

к

абсолютному входному давлению р0

определится

отношением площадей этих дросселей f2/

f1.

При надкритическом

процессе в обоих дросселях имеет место

По

аналогии с электрическим потенциометром

пневмокамера называется пневматическим

потенциометром.

Схема

рассмотренного дроссельного элемента

положена в основу ряда автоматических

приборов, обладающих свойствами

пропорционального редуцирования

(см. рис. 244, а

и

253, в).

ЭЛЕМЕНТЫ

ПНЕВМОПРИВОДОВ

Пневмодвигатели

По

принципу действия и конструктивному

выполнению элементы пневмо-систем

подобны, за исключением источников

питания, соответствующим элементам

гидросистем, а часто в обеих системах

применяются одни и те же типы

этих элементов. ‘

В

частности, преобразование энергии

сжатого воздуха в механическую работу

производится в этих системах объемными

пневмодвигателями вращательного

(пневмомоторы) и прямолинейного (силовые

пневмоцилиндры) движения

(рис. 227 и 3). Реже применяются пневмоповоротники

(моментные пневмоцилиндры).

Под

объемным пневмодвигателем понимается

пневмодвигатель, в котором преобразование

энергии происходит в процессе попеременного

заполнения рабочей

камеры рабочим газом и вытеснения его

из рабочей камеры.

В

качестве объемных пневмодвигателей

(пневмомоторов) вращательного движения

применяются пластинчатые и шестеренные

машины.

Устройство

и расчеты компрессоров и пневмодвигателей

были рассмотрены

в курсе «Объемные насосы и гидродвигатели».

На

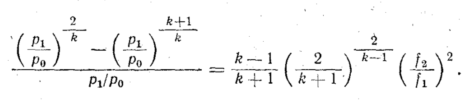

рис. 227, а

приведена

конструктивная схема типового

пластинчатого двигателя

(пневмомотора) вращательного движения.

Сжатый воздух подводится

через канал а

корпуса,

и далее через отверстия в статоре 2 он

поступает

в соответствующую рабочую камеру мотора,

образованную двумя смежными

пластинами 3 и поверхностями статора 2

и ротора /, и, действуя на

эти пластины, развивает крутящий момент.

После того как камера заполнения

отсечется при вращении ротора / от

связанных с окном питания каналов b

в

статоре, наполнение ее сжатым воздухом

прекращается. При дальнейшем вращении

ротора объем камеры увеличивается (qx

<^ q2)

и

расширяющийся

воздух продолжает действовать на

ограничивающие ее пластины,

развивая крутящий момент. При соединении

камеры, заполненной частично

расширившимся воздухом, с каналами с

статора

2 воздух удаляется в

атмосферу.

Скорость

пневмомотора регулируется путем поворота

его статора 2, при

котором изменяется продолжительность

соединения рабочих камер с

отверстиями Ь

питания,

а следовательно, и степень наполнения

камер сжатым воздухом. Подобный

пневмодвигатель (пневмопривод), в котором

регулирование

производится путем отсечки потока

рабочего газа, называют пневмодвигатель

(пневмопривод) с регулированием отсечкой,

причем под отсечкой

понимается прекращение подачи рабочего

газа в рабочие камеры пневмодвигателя

в момент, когда еще происходит увеличение

их объема.

Работа

пневмомотора может протекать и при

полном расширении воздуха до

давления, близкого к атмосферному,

однако в реальных машинах применяется

частичное расширение, так как полное

расширение ведет вследствие значительного

понижения температуры к увеличению

размеров машины и к

обмерзанию воздушных каналов.

На

рис. 227, б

представлена

конструкция пневмомотора шестеренного

типа, который представляет собой пару

косозубых шестерен 2

и

3

(угол

наклона зубьев 6—8°), валики которых

установлены на подшипниках качения.

Для

обеспечения работы в условиях плохой

смазки применены боковые диски

1

из

антифрикционного материала. Смазка

шестерен при работе пневмомотора

осуществляется автомасленкой, подающей

масло в поток сжатого воздуха,

который через кран управления по каналам

в корпусе пневмодвигателя

подается к блоку роторов.

В

ряде конструкций применены автоматические

устройства центробежного

типа, ограничивающие максимальную

скорость пневмомотора.

На

рис. 228 показана индикаторная диаграмма

идеализированного процесса,

в котором наполнение цилиндра происходит

при постоянном давлении

р, равном магистральному, а выпуск —

при атмосферном давлении р0.

На участке. 1—2

пути

перемещения поршня цилиндр наполняется

сжатым воздухом; в точке 2

питание

прекращается, и начинается процесс

расширения воздуха (кривая 2—3

соответствует

расширению по адиабате, а кривая 2—3′

—

расширению по изотерме); в точке 3

(или

3′) цилиндр соединяется с атмосферой, и

давление мгновенно падает до атмосферного

р0

(точка 4),

при

котором и вытесняется воздух из цилиндра;

в точке 5

цилиндр

отсоединяется

от атмосферы, и оставшийся в нем воздух

сжимается до давления р’;

в

точке 6

цилиндр

вновь соединяется с рабочей магистралью,

и давление в

нем мгновенно повышается до давления

р

в последней;

далее процесс повторяется.

Действительный

процесс отличается от описанного

идеализированного. В частности, кривая

давления наполнения не строго параллельна

оси абсцисс,

а наклонена к ней (на рис. 228 изображена

штриховой линией). Кроме того , по ходу

поршня она колеблется. Помимо этого,

повышение давления при

заполнении цилиндра, а также понижение

при выпуске происходят не

мгновенно, а в течение некоторого

времени, которое зависит от различных

факторов,

в том числе от объема вредного пространства.

Колебания

давления в цилиндрах вызываются также

наложением процессов,

происходящих в соседних цилиндрах.

Последнее обусловлено тем, что

воздухораспределители обычно выполняются

так, что с рабочей магистралью

одновременно соединяются несколько

цилиндров, в одном из которых процесс

наполнения подходит к концу, а

в другом он лишь начинается. Очевидно,

вследствие этого воздух перетекает

из цилиндра с более высоким давлением

в цилиндр с меньшим давлением,

что может служить причиной колебания

среднего индикаторного давления.

В

соответствий с этим идеализированная

индикаторная диаграмма дает

верхнюю

границу эффективности пневмопривода

(его максимально возможную

работу) без учета потерь сжатого воздуха.

Отношение площади фактической индикаторной

диаграммы (упрощенный вид этой диаграммы

отмечен точечной

штриховкой) к площади идеализированной

характеризует качество пнев-момотора

и называется коэффициентом полноты

индикаторной диаграммы.

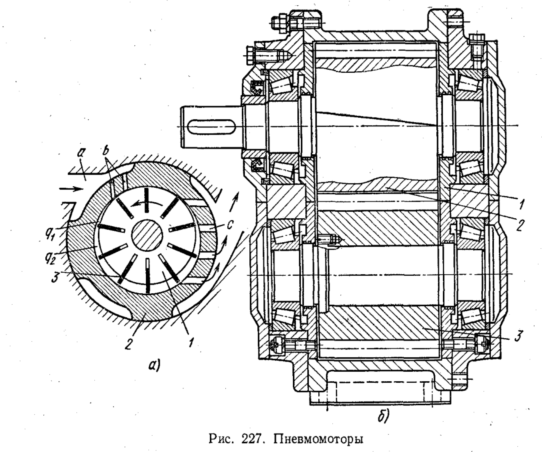

Среднее

значение расчетного крутящего момента

пневмомотора может быть

вычислено по уравнению

Перепад

давления можно для приближенных расчетов

принять равным высоте

прямоугольника, площадь которого равна

площади индикаторной диаграммы.

Скорость

вращения ротора пневмомотора регулируется

изменением расхода

сжатого воздуха с помощью дросселя,

включаемого обычно во входную магистраль,

а крутящий момент — изменением давления,

осуществляемым регулятором

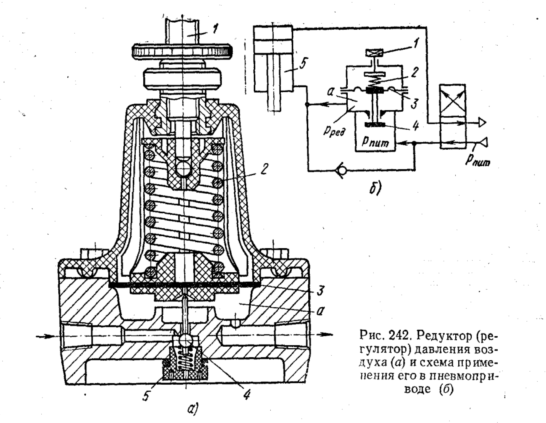

(редуктором) давления.

Мембранные

исполнительные пневмомеханизмы

В

пневмосистемах, и в особенности в

пневмоавтоматике с небольшими ходами

исполнительных механизмов и давлениями

(<10 кГ/см2),

широко

распространены

пневмоаппараты, основанные на использовании

упругих элементов

(мембраны, сильфоны и пр.)- Эти аппараты

применяются как в

качестве исполнительных механизмов,

так и в качестве чувствительных элементов,

воспринимающих измеряемую величину.

В

системах промышленной пневмоавтоматики

применяются преимущественно

приборы с эластичными неметаллическими

(резиновыми и пластмассовыми)

мембранами, которые отличаются простотой

конструкции, а также возможностью

обеспечения полной герметичности.

Принцип

действия и основные расчеты этих

устройств были рассмотрены выше,

однако применительно к условиям работы

в чувствительных элементах

пневмоавтоматики к мембранным устройствам

предъявляется ряд дополнительных

требований. В частности, характеристики

узлов этих пнев-моприборов

в значительной мере определяются

свойствами их упругих элементов

— эластичных мембран, определяемыми

как качеством материа- • ла,

так и их свойствами сохранять эффективную

площадь при различных условиях

работы (величинах хода, перепадах

давления и пр.).

Наиболее

важным параметром является постоянство

эффективной площади

мембраны v

изменение которой является одним из

основных источников погрешностей

мембранных механизмов. Эти изменения

эффективной площади

в функции изменения перепада давления

и перемещения жесткого центра

мембраны относительно плоскости ее

защемления являются основной

характеристикой мембранных пневмоприборов.

Для обеспечения высокой чувствительности

мембрана должна иметь малую жесткость

на изгиб й быть податливой при растяжении

-в окружном направлении, но должна быть

достаточно жесткой при растяжении в

радиальном направлении.

Обеспечение

заданного закона изменения эффективной

площади мембранного

узла. Рассмотренное

выше свойство мембран изменять свою

эффективную

площадь при перемещении жесткого центра

(см. стр. 58), которое для большинства

случаев применения мембран является

отрицательным фактором,

поскольку оно ограничивает точность

пневмоприборов, часто используется

для создания ряда специальных приборов

пневмоавтоматики.

В

частности, в системах пневмоавтоматики

требуется обеспечить плавное бесступенчатое

регулирование (изменение) эффективной

площади мембраны по

заданному закону.

На

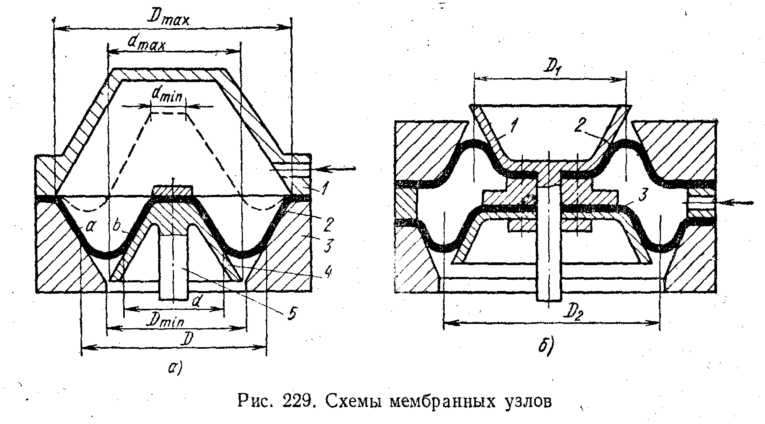

рис. 229, а

изображена

схема мембранного узла, эффективная

площадь мембраны которой регулируется

смещением жесткого центра. Мембранное

полотно 2

защемлено

по периметру между верхней 1 и нижней 3

частями

корпуса. Центральная часть полотна

зажата на грибообразном штоке

4,

который

выполняет роль жесткого центра.

Внутренняя

боковая поверхность нижней части корпуса

3

и

внешняя боковая поверхность жесткого

штока 4

выполнены

по заданному профилю (обычно

в виде усеченного прямого конуса с.

равными углами конусности при

вершине, составляющими 60°). Усилие

давления подводимого воздуха передается

на выход через шток 5

регулируемой

длины.

При

допущении, что участок свободного

провисания на дуге ab

(рис.

229, а)

очерчен

дугой круга и образующие конусов являются

касательными к этой дуге, эффективная

площадь определяется текущими значениями

диаметров Dud

граничных

линий касания полотна мембраны с

коническими поверхностями. Последнее

обусловлено тем, что участки мембранного

полотна, лежащие на конических поверхностях

корпуса и жесткого центра,

в работе мембранного механизма не

участвуют, причем при равных углах

конусности дуга кривой участка провисания

сохраняется постоянной для

всех положенийжесткого центра по оси.

Однако поскольку провисание мембранного

полотна, определяющее эффективную

площадь мембраны, изменяется

при перемещении жесткого центра в осевом

направлении, изменяется с положением

этого центра также и эффективная площадь

мембраны.

Так, например, при максимальном смещении

жесткого центра из

некоторого текущего положения,

определяемого диаметрами контакта

полотна

D

и

d,

вверх

(на рис. 229, а

это

положение изображено штриховой линией)

контакт мембраны с внутренней поверхностью

конуса корпуса 3

происходит

по диаметрам Dmax

j>

D

и

с внешней поверхностью конуса жесткого

штока 4

по

диаметру основания конуса dmax

•>

d.

В

соответствии с этим эффективная

площадь мембраны достигает в этом

положении максимального значения,

определяемого из выражения

Аналогично

для крайнего нижнего положения жесткого

центра текущие значения

d

и

D

принимают

значения dmm

<d

и Dmin

<D,

причем

dmin

равно

диаметру жесткого центра, a

Dmin

—

диаметру нижнего отверстия корпуса 3

(рис.

229, а).

В соответствии с

этим минимальная эффективная площадь

мембраны

Диапазон изменения

эффективной площади

Следовательно,

минимальная и максимальная эффективная

площадь мембраны

и диапазон изменения этой площади

определяются наименьшими и наибольшими

диаметрами оснований этих конусов.

Анализ

уравнений и результаты испытаний

показывают, что эффективная

площадь

изменяется при перемещении жесткого

центра от Smin

до Smax

по

параболе

(вытяжкой полотна мембраны пренебрегаем).

Соответственно жест

кость

мембраны, характеризуемая функцией S

— f

(х), где

х

—

перемещение

центра,

находится для рассматриваемой схемы и

условий в линейной зависимости от

положения жесткого центра относительно

его крайнего нижнего

положения.

Для

расширения диапазона изменения

эффективной площади мембранного

прибора применяют схемы с двумя

мембранами, соединенными с общим жестким

центром в виде двух усеченных прямых

конусов равной конусности, вершины

которых обращены друг к другу (рис. 229,

б).

Нетрудно

видеть, что усилия, развиваемые этими

мембранами при подаче воздуха

в камеру, направлены в противоположные

стороны, ввиду чего эффективная

площадь такой двухмембраннои коробки

равна разности эффективных площадей

ее мембран, которые определяются, как

и в ранее рассмотренной

схеме, текущими эффективными диаметрами

D1

и

D2.

В

соответствии с этим с помощью такой

двухмембранной коробки можно получить

как нулевую, так и отрицательную

эффективную площадь мембраны,

т. е. усилие такого механизма может

изменить свой знак. При перемещении

общего центра 1

мембран

вниз эффективная площадь нижней мембраны

3

уменьшается,

а верхней 2 — увеличивается. Поскольку

эффективная

площадь всей мембранной коробки в этой

схеме равна разности эффективных

площадей мембран 2 и 3, то при некотором

положении жесткого центра /, в котором

площади мембран равны, результирующая

эффективная площадь

равна нулю. При дальнейшем смещении

жесткого центра в том же направлении

эффективная площадь верхней мембраны

2

станет

больше, чем нижней 3

(эффективная

площадь станет «отрицательной»), в

соответствии с

чем изменится знак усилия на штоке.

Анализ

показывает, что эффективная площадь

такой мембранной коробки практически

находится в линейной зависимости от

перемещения ее жесткого центра,

и следовательно, она обладает постоянной

жесткостью.

Распределительная

и регулирующая аппаратура пневмосистем

В

пневмосистемах применяется распределительная

и регулирующая аппаратура

тех же типов и конструктивных исполнений,

что и в гидросистемах, и

лишь в отдельных случаях применяются

дополнительные средства для повышения

герметичности и обеспечения смазки.

Так, например, повсеместно

применяются распределительные и прочие

регулирующие клапаны с дополнительными

средствами герметизации в виде резиновых

уплотнительных колец, а также клапаны

с эластичными затворами.

Распределительные

клапаны. Для

распределения

воздуха применяются двухпозици-онные

клапаны и золотники с плоскими

распределительными

элементами, которые обеспечивают

высокую герметичность соединения.

На

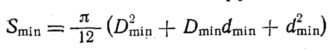

рис. 230 приведена принципиальная схема

клапанного распределителя для управления

пневмоцилиндром одностороннего действия.

Подвод сжатого воздуха производится

к каналу Ь,

а

отвод отработавшего воздуха—

через канал а.

Рабочая

полость силового цилиндра / соединена

с каналом с. При повороте рычага 4

утапливается

тот или иной клапан 2 или 5, в результате

воздух или подводится в рабочую полость

цилиндра 1,

или

отводится из него в атмосферу. Герметизация

затворов клапанов осуществляется

плоскими или резиновыми фторопластовыми

кольцами’З, заделанными

в металлические части затворов.

Клапан

управляется вручную различными рычагами

и толкателями, а

также электромагнитами и сжатым воздухом,

причем при отсутствии управляющего

воздействия затвор клапана обычно

перекрывает под воздействием пружины

проход воздуха от подводящего к выходному

отверстию.

На

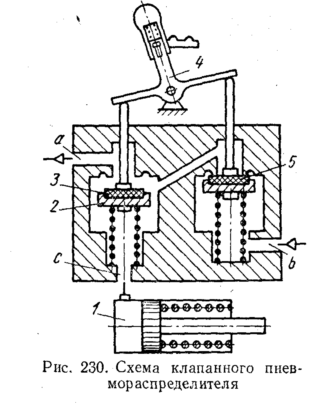

рис. 231 представлены клапаны с ручным

воздействием на толкатель 2, осуществляемым

через рычаг / (рис. 231, а), и механическим

воздействием на этот толкатель (рис.

231, в).

Сжатый

воздух (давление до 6 кГ1смг)

подводится

к каналу Ъ

(рис.

231, а).

В

положении затвора клапана 4,

показанном

на рис. 231, а

(толкатель

2

не

нажат), он усилием пружины 5

к

давления сжатого воздуха прижимается

к седлу втулки 6

и

герметично перекрывает с помощью

резиновой прокладки 3

проход

воздуху от входного отверстия Ь

к

отверстию а,

которое

сообщается через

осевое сверление толкателя 2

с

атмосферой. При утапливании (перемещении

вправо) толкателя 2

он

упирается сначала:своим торцом в

резиновую прокладку 3

затвора,

отключая отверстие а

от

атмосферы, и при дальнейшем перемещении

отрывает затвор клапана 4

от

седла, открывая при этом проход сжатому

воздуху от входного отверстия b

в

отверстие а

пневмодвигателя.

На

рис. 231, б

показан

клапан с пневматическим воздействием

на толкатель 3

через

поршень 2

пневмоциливдра

1.

Сжатый

воздух подается в канал

а.

В

тех случаях, когда требуется обеспечить

фиксирование затвора в обоих крайних

его положениях, применяются различные

механические средства. В

клапане, представленном на рис. 231, г,

это

обеспечивается тем, что рычаг 1

воздействует

на толкатель 4

через

перемещающуюся в направляющих 2

косую

шайбу 3,

с

помощью которой рычаг / фиксируется в

обоих крайних своих положениях.

Эта фиксация обеспечивается тем, что в

обоих крайних положениях

рычага / усилие реакции подпружиненной

косой шайбы 3

стремится

удержать

его в этом положении.

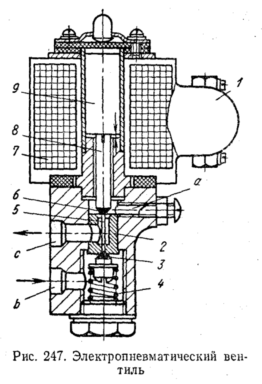

Пневмоклапаны

с электромагнитным управлением. В

системах пневмоавтоматики

широко применяются распределительные

клапаны с электромагнитным

управлением.

На

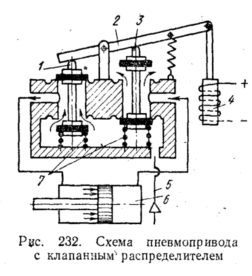

рис. 232 приведена принципиальная схема

пневмопривода с распределением

плоскими клапанами с резиновыми

затворами. Открытие (утапли-вание)

клапанов 1

и 3 осуществляется

электромагнитом 4

через

рычаг 2

и

закрытие

— пружинами 7. При утапливании левого

клапана / и освобождении правого

клапана 3

левая

полость пневмоцюшндра 6

соединяется

с магистралью 5

питания

сжатым воздухом, а правая — с атмосферой

и наоборот. Применяются

клапаны прямого действия и с серводействием

(двухступенчатые

клапаны).

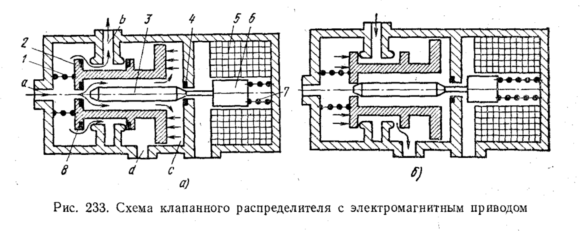

На

рис. 233, а

приведена

схема двухпозиционного клапанного

распределителя

(пневмокрана) с электромагнитным

сервоприводом.

Запорный

узел этого распределителя состоит

из двух клапанов (затворов), один из

которых

2,

нагруженный

пружиной 1,

является

собственно распределителем, а второй

3, связанный с якорем 6

электромагнита

5,

—

вспомогательным клапаном (клапаном-пилотом),

управляющим основным клапаном

2.

При

подаче напряжения на обмотку электромагнита

5

его

якорь 6

переместится,

преодолевая усилие пружины 7 вправо, в

результате правый затвор вспомогательного

клапана 3

сядет

на седло 4,

отойдя

от седла 8,

выполненного

в основном клапане 2

(рис.

233, а).

При

этом воздух под давлением поступит

в камеру с

и,

действуя на правый

торец основного клапана 2, переместит

его

влево, соединив канал питания а

с

каналом потребителя Ь

и

перекрыв одновременно

проход к каналу d,

ведущему

в атмосферу.

После

обесточивания обмоток электромагнита

5

его

якорь 6

под

действием пружины 7

переместится

влево, в результате связанный с ним.затвор

вспомогательного клапана 3

отойдет

от седла 4

и

соединит камеру с

с

атмосферой. Это позволит пружине 1

возвратить

основной клапан 2

в

исходное (правое) положение (рис. 233, б).

При

этом клапан 3

сядет

на седло 8, перекрывая доступ

воздуха из канала питания а

в

камеру с.

Золотники

с плоским распределительным элементом.

Распространены

пневмораспределители

с плоским распределительным элементом

(золотником),

которые выполняются с различным (ручным,

пневматическим и электрическим)

управлением.

Конструктивно

эти золотники подобны аналогичным

золотникам гидросистем.

Управление

этими распределителями осуществляется,

как правило, с помощью

пневматических устройств или

электромагнитов.

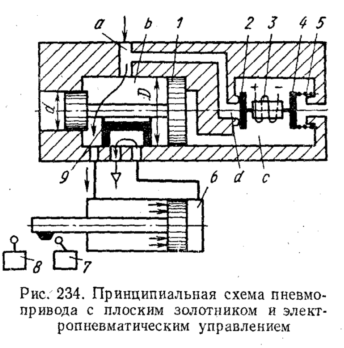

На

рис. 234. показана принципиальная

пневмосхема с электропневматическим

распределителем в виде плоского золотника

9

(см.

также рис. 54),

приводимым

связанным с ним дифференциальным

плунжером 1 (диаметр D>d).

Командными

элементами в этой схеме являются концевые

выключатели

7

и

8,

на

которые воздействуют упоры, установленные

на штоке силового пневмоцилиндра 6.

Исполнительным

элементом является сердечник электромагнита

3,

несущий

управляющие пневмоклапаны 2

и

4, отжимаемые

пружиной 5 в левое положение, в котором

клапан 2 перекрывает канал d,

соединенный

с межпоршневой камерой b

и

вводным каналом а.

При

втягивании сердечника в катушку

пневмоклапан 4

отсоединяет

камеру с от атмосферы, а клапан 2 соединяет

ее с каналом пневмосети, в результате

сжатый воздух, воздействуя на

дифференциальный плунжер 1, перемещает

плоский золотник 9

в

левое положение, в соответствии с чем

поршень пневмоцилиндра 6

перемещается

влево.

В

конце хода штока пневмоцилиндра

6

им

приводится в действие выключатель

<§, который обесточивает электромагнит

3,

в

результате клапан 4

соединяет

камеру с

с

атмосферой, а клапан

2

перекрывает

канал d,

соединяющий

ее с камерой Ъ

между

дифференциальными

поршнями распределительного

плунжера 1.

При

этом плунжер вместе с золотником 9

в

результате действия на его поршни

неуравновешенного вследствие

разности площадей давления

в камере перемещается вправо (в

положение, показанное на рис. 234), соединяя

левую полость пневмоцилинд-ра

6

с

каналом а

питания.

В результате шток пневмоцилиндра 6

возвратится

в исходное положение, воздействуя в

конце своего хода на выключатель 7. Далее

цикл повторится.

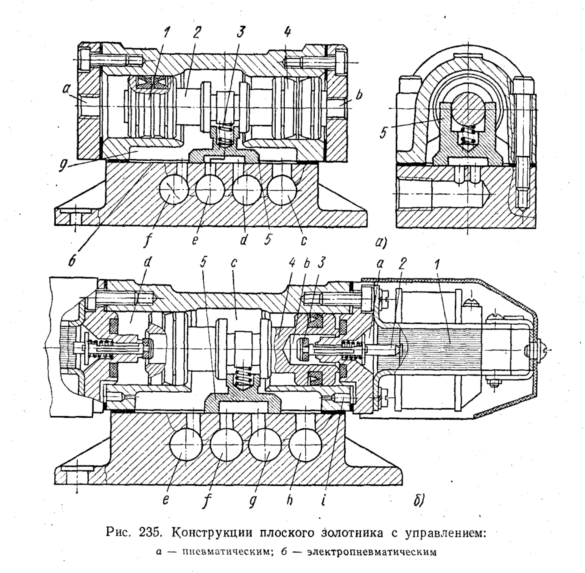

На

рис. 235, а

представлена

конструкция золотника с двусторонним

пневматическим

управлением прямого действия.

Плоский

золотник 5

перемещается

из одного крайнего положения в другое

поршнями 1

и 4, общий

шток 2 которых механически связан с

золотником. К зеркалу корпуса 6

распределителя

золотник 5

прижимается

усилием пружины 3

и

давлением’ воздуха в камере g,

соединенной

с каналом с питания.

Сжатый

воздух подводится к каналу с

и

отводится в атмосферу через канал

е.

Перемещение

золотника осуществляется давлением

сжатого воздуха,’подводимого

поочередно в цилиндры двустороннего

поршня от какого-либо

источника через отверстия а

и

Ъ.

В одном

из крайних положений золотника 5

сжатый

воздух проходит к отверстию f,

связанному с одной из полостей

пневмоцилиндра, а отверстие d

в

это время сообщается с атмосферой. В

другом крайнем положении золотника

отверстие f

сообщается с атмосферой, а отверстие d

второй

полости пневмопривода — с магистралью

сжатого воздуха. Следовательно, отверстия

f

и d,

соединенные

с полостями силового пневмоцилиндра,

сообщаются попеременно при перемещении

золотника 5 либо с каналом питания, либо

с

атмосферой. Необходимо учесть, что

золотник в этой схеме распределения

будет нагружен давлением воздуха,

действующим на всю омываемую им

поверхность.

На

рис. 235, б

показана

конструкция двухпозиционного

четырехходо-вого

воздухораспределителя этого типа с

двусторонним электропневматическим

управлением. Сжатый воздух подводится

к внутренней полости с

воздухораспределителя

через входное отверстие h

и

далее в зависимости

от

положения золотника 5

поступает

к соответствующим каналам е

или

g,

связанным

с полостями пневмоцилиндра.

На

рис. 235, б

правый

электромагнит / показан во включенном

положении, а левый — в выключенном.

Якорь

правого электромагнита, втягиваясь,

нажимает на стержень 2

клапана

управления, открывая затворы. Сжатый

воздух из полости с

через

отверстие

I

малой

площади сечения (дроссель) поступает в

полости dub

под

торцы поршня 4.

При

включенном правом электромагните

стержень 3 вместе

с резиновой прокладкой отодвигается

влево, открывая выход сжатому воздуху

из полости b

через

отверстие а

в

атмосферу.

В результате давление воздуха в полости

b

падает,

тогда как в полости d

оно

равно подводимому, ввиду чего поршень

4

с

золотником 5

перемещается

в правое положение. В

этом положении золотника сжатый воздух

из полости с поступает в отверстие

е,

а

отверстие g

сообщается

с атмосферой через отверстие f.

При

этом поршень 4

кольцевым

выступом (рыльцем) упирается в резиновую

прокладку 6

и

‘закрывает выход сжатому воздуху через

отверстие а

в

атмосферу в

течение всего времени, пока электромагнит

включен.

При

выключении правого электромагнита

стержень (затвор клапана) 3

возвращается

в исходное положение.

При

включении левого электромагнита полость

d

соединяется

с атмосферой и поршень 4

вместе

с золотником 5

переместится

влево. При этом сжатый воздух из полости

с поступает в отверстие g,

а

отверстие е

сообщается

с атмосферой через отверстие f.

Краны

последовательного включения. Для

последовательного включения двух

силовых пневмоцилиндров при движении

их штоков в одном направлении

и для одновременного возвращения в

другом направлении, что часто требуется

в пневмоприводах станков и других машин,

применяются многопозиционные

поворотные золотники (краны) с плоским

распределительным элементом.

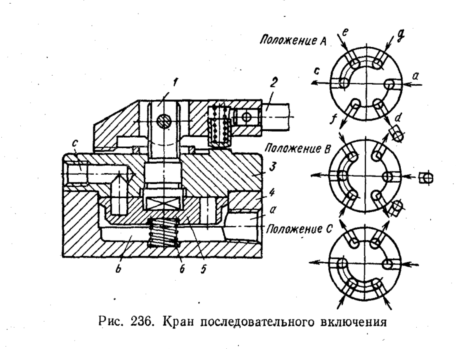

Распределитель (рис. 236) представляет

собой трехпозиционный шестиходовой

кран с ручным управлением. Сжатый воздух

подводится к

крану через канал а

к

внутренней полости b

крана,

образованной корпусом 4

и

крышкой 3,

и

отводится в атмосферу через канал с. К

зеркалу крышки 3

прижимается

давлением сжатого воздуха и

пружиной

6

плоский

золотник 5,

поворот

которого производится с помощью валика

1 и рукоятки 2,

имеющей

три фиксированных положения, в которых

каналы распределителя d,

e,

f

и

g,

ведущие

к полостям управляемых пневмоцилиндров

(двигателей),

сообщаются попеременно с полостью

давления или с атмосферой.

В положении А

входной

канал а

соединяется

с каналами d

и

/ и выходной канал с

с

каналами е

и

g;

при

повороте крана против часовой стрелки

(в положение В)

входной

канал а

соединен

с каналами d

и

g,

а

при повороте крана

по часовой стрелке (положение С) входной

канал соединен с каналами

g

и

е.

Регулирование

скорости пневмодвигателя и схемы

управления. Регулирование

скорости пневмодвигателя осуществляется

устройствами, применяемыми

в гидродвигателях.

Скорость

рабочего органа обычно регулируется

дроссельным регулятором

скорости, устанавливаемым на выходе

двигателя (см. рис. 102, б).

При

колебаниях нагрузки в этом случае, а

следовательно, и скорости перемещения

выхода изменяется противодавление в

нерабочей (выпускной) полости,

которое сглаживает колебание скорости

(повышает плавность движения).

Для

поддержания заданного режима применяются

как ручные, так и автоматические

устройства, регулирование которых

осуществляется в большинстве

случаев в функции давления или пути;

реже применяется управление

в функции времени.

При

путевом управлении команды на срабатывание

пневмоцилиндра поступают

от управляющих клапанов, которые

переключаются в соответствующем

месте хода движущимся элементом

пневмоцилиндра или иной подвижной

частью машины.

Схема

пневмопривода с таким управлением

приведена на рис. 237, а.

Элементы

пневмосистемы показаны в исходном

положении, т. е. в положении,

предшествующем началу цикла. Система

имеет пусковой клапан 5

и

два клапана 1

и

3,

управляемые

упором 2 на штоке пневмоцилиндра 4,

через

которые производится питание сервопривода

плоского распределительного

золотника 6.

Перемещение

последнего обеспечивается сбросом

давления из

соответствующей (правой или левой)

полости цилиндров сервопривода. Для

этого сжатый воздух постоянно подводится

через дроссельные отверстия

а

в

поршеньках плунжера золотника 6

в

обе полости цилиндров (сервопривода)

управления этим золотником.

Система

приводится в действие вручную при помощи

пускового клапана

5, при перемещении которого вниз левая

полость цилиндра золотника 6

соединяется

через открывшийся клапан 5

и

через открытый упором 2 на штоке клапан

3

с

атмосферой, в результате давление в

левой полости пневмоцилиндра 4

понизится

практически до атмосферного. Поскольку

же клапан 1 при этом остается закрытым,

давление в правой полости цилиндра

золотника 6

будет

равно давлению в сети, и плунжер золотника

под действием перепада

давления переместится влево. При этом

сжатый воздух будет подводиться

в левую полость пневмоцилиндра 4,

а

отработавший — удаляться в

атмосферу. Под действием сил давления

сжатого воздуха поршень силового

пневмоцилиндра 4

будет

перемещаться вправо. При этом при отходе

упора 2 от клапана 3

последний

под действием внутренней пружины

переместится

влево, отсоединив правую полость

приводного цилиндра золотника

6

от

линии питания и соединив эту полость с

атмосферой.

В конце

прямого хода штока упор 2 приведет в

действие клапан 1,

открывая

выход сжатому воздуху из правой полости

цилиндра управления золотника 6,

в

результате произойдет переключение

его в положение обратного хода штода

пневмоцилиндра 4.

По

окончании этого хода цикл повторится.

Сопротивление дроссельных отверстий

а

в

поршеньках золотника 6

должно

быть

возможно большим (значительно выше

сопротивления трубопровода и

клапанов 1

и

3).

Управление

в функции времени. Управление

пневмоприводом в функции времени

характеризуется тем, что сигналы подаются

через заданные в соответствии

с технологическим процессом промежутки

времени, что достигается

с помощью командоаппаратов и устройств

(реле), отсчитывающих длительность

операций.

На

рис. 237, б

показана

схема пневмопривода станка, управляемого

с

помощью установленного на валу

командоаппарата или иной части станка,

вращающегося

кулачка 3,

скорость

вращения которого определяет длительность

цикла. При утапливании кулачком 3

клапана

/ сжатый воздух из сети поступает в

правую полость распределителя 2 с

дифференциальным приводным поршнем

(d1

>>

d2),

перемещая

его в положение, соответствующее

рабочему ходу штока пневмоцилиндра

4.

При

снятии сигнала управления плунжер

распределителя 2

давлением

жидкости в левой его полости возвращается

в

исходное (правое) положение.

Торможение

пневмоприводов.

Во многих случаях применения пневмопривода

оказывается необходимым осуществить

торможение поршня пневмо-

цилиндра

в конце его движения для избежания

удара, который нежелателен

или недопустим по условиям прочности

механизмов или характера технологической

операции.

Торможение

осуществляется внутренним или внешними