ЗЕНКЕРОВАНИИ,

РАЗВЕРТЫВАНИИ

3.1. Глубина резания

t,

мм. При

сверлении глубина резания t

= 0,5 D,

при рассверливании, зенкеровании и

развертывании t

= 0,5 (D

– d),

где d

– начальный

диаметр отверстия;

D

– диаметр отверстия после обработки.

3.2. Подача s,

мм/об. При

сверлении отверстий без ограничивающихся

факторов выбираем максимально допустимую

по прочности сверла подачу (табл.24). При

рассверливании отверстий подача,

рекомендованная для сверления, может

быть увеличена до 2 раз. При наличии

ограничивающих факторов подачи при

сверлении и рассверливании равны. Их

определяют умножением табличного

значения подачи на соответствующий

поправочный коэффициент, приведенный

в примечании к таблице. Полученные

значения корректируем по паспорту

станка

(приложение 3). Подачи при зенкеровании

приведены в табл. 25, а при развертывании

– в табл.26.

3.3. Скорость

резания vр,

м/мин. Скорость

резания при сверлении

а при рассверливании,

зенкеровании, развертывании

Значения коэффициентов

Сv

и

показателей степени m,

x,

y,

q

приведены

для сверления в табл.27, для рассверливания,

зенкерования и развертывания – в табл.

28,

а значения периода стойкости Т

– табл. 30.

Общий поправочный

коэффициент на скорость резания,

учитывающий фактические условия резания,

Кv

= Кмv

Киv

Кιv,

где Кмv

— коэффициент

на обрабатываемый материал (см. табл.

1,

3, 7, 8);

Киv

– коэффициент

на инструментальный материал (см. табл.

4);

Кιv,

— коэффициент учитывающий глубину

сверления (табл. 29). При рассверливании

и зенкеровании литых или штампованных

отверстий вводится дополнительно

поправочный коэффициент Кпv

(см. табл.

2).

3.4. Частоту вращения n, об/мин, рассчитывают по формуле

об/мин,

где

vp

– скорость резания, м/мин;

D

– диаметр отверстия, мм.

После расчета

частоты вращения принимают ее ближайшее

меньшее значение по паспорту станка

(приложение 3). Затем уточняют скорость

резания по принятому значению nпр.

3.5. Крутящий

момент Mкр,

Н·м, и осевую силу Ро,

Н, рассчитывают

по формулам:

при сверлении

Мкр

= 10 СмDqsyКр

;

Р0

= 10 Ср

DqsyКр

;

при рассверливании

и зенкеровании

Мкр

= 10 СмDq

tx

syКр

;

Р0

= 10 Ср

tx

syКр

;

Значения См

и Ср

и показателей

степени q,

x,

y

приведены

в табл. 31.

Коэффициент Kp,

учитывающий фактические условия

обработки, в данном случае зависит

только от материала обрабатываемой

заготовки и определяется выражением

Кр

= Кмр.

Значения коэффициента

Кмр

приведены для стали и чугуна в табл. 11,

а для медных и алюминиевых сплавов – в

табл. 10.

Для определения

крутящего момента при развертывании

каждый зуб инструмента можно рассматривать

как расточной резец. Тогда при диаметре

инструмента D

крутящий момент, H·м,

;

здесь sz

– подача, мм на один зуб инструмента,

равная s/z,

где s

– подача,

мм/об, z

– число зубьев развертки. Значения

коэффициентов и показателей степени

см. в табл. 22.

3.6. Мощность

резания Ne,

кВт, определяют

по формуле:

где nпр

— частота вращения инструмента или

заготовки, об/мин,

Мощность резания

не должна превышать эффективную мощность

главного привода станка Nе<Nэ

(

,

где Nдв

— мощность

двигателя,

— кпд станка). Если условие не выполняется

и NеNэ,

снижают скорость резания. Определяют

коэффициент перегрузки

рассчитывают новое меньшее значение

скорости резания

.

Также проверяют

подачу станка и по допустимому усилию

,

где Рост

– осевая

сила станка.

3.7. Основное время

То,

мин, рассчитывают

по формуле

,

где L

– длина

рабочего хода инструмента, мм;

Длина рабочего

хода, мм, равна L=l+l1+l2,

где l

– длина обрабатываемой поверхности,

мм;

l1

и l2

– величины врезания и перебега

инструмента, мм (см. приложение 4).

Таблица 24

Подача, мм/об, при

сверлении стали, чугуна, медных и

алюминиевых сплавов сверлами из

быстрорежущей стали

|

Диаметр сверла D, |

Сталь |

Серый и ковкий чугун, медные и алюминиевые |

||||

|

НВ < 160 |

НВ 160-240 |

НВ 240-300 |

НВ > 300 |

НВ ≤ 170 |

НВ > 170 |

|

|

2 – 4 4 – 6 6 – 8 8 – 10 10 – 12 12 – 16 16 – 20 20 – 25 25 – 30 30 – 40 40 – 50 |

0,09 – 0,13 0,13 – 0,19 0,19 – 0,26 0,26 – 0,32 0,32 – 0,36 0,36 – 0,43 0,43 – 0,49 0,49 – 0,58 0,58 – 0,62 0,62 – 0,78 0,78 – 0,89 |

0,08 – 0,10 0,10 – 0,15 0,15 – 0,20 0,20 – 0,25 0,25 – 0,28 0,28 – 0,33 0,33 – 0,38 0,38 – 0,43 0,43 – 0,48 0,48 – 0,58 0,58 – 0,66 |

0,06 – 0,07 0,07 – 0,11 0,11 – 0,14 0,14 – 0,17 0,17 – 0,20 0,20 – 0,23 0,23 – 0,27 0,27 – 0,32 0,32 – 0,35 0,35 – 0,42 0,42 – 0,48 |

0,04 – 0,06 0,06 – 0,09 0,09 – 0,12 0,12 – 0,15 0,15 – 0,17 0,17 – 0,20 0,20 – 0,23 0,23 – 0,26 0,26 – 0,29 0,29 – 0,35 0,35 – 0,40 |

0,12 – 0,18 0,18 – 0,27 0,27 – 0,36 0,36 – 0,45 0,45 – 0,55 0,55 – 0,66 0,66 – 0,76 0,76 – 0,89 0,89 – 0,96 0,96 – 1,19 1,19 – 1,36 |

0,09 – 0,12 0,12 – 0,18 0,18 – 0,24 0,24 – 0,31 0,31 – 0,35 0,35 – 0,41 0,41 – 0,47 0,47 – 0,54 0,54 – 0,60 0,60 – 0,71 0,71 – 0,81 |

|

Приведенные

|

Таблица

25

Подачи,

мм/об, при обработке отверстий зенкерами

из быстрорежущей стали и твердого

сплава

|

Обрабатываемый |

Диаметр |

||||||||

|

До 15 |

Св. 15 до |

Св. 20 до |

Св. 25 до 30 |

Св. 30 до |

Св.35 до |

Св. 40 до 50 |

Св. 50 до |

Св.60 до |

|

|

Сталь |

0,5-0,6 |

0,6-0,7 |

0,7-0,9 |

0,8-1,0 |

0,9-1,1 |

0,9-1,2 |

1,0-1,3 |

1,1-1,3 |

1,2-1,5 |

|

Чугун, |

0,7-0,9 |

0,9-1,1 |

1,0-1,2 |

1,1-1,3 |

1,2-1,5 |

1,4-1,7 |

1,6-2,0 |

1,8-2,2 |

2,0-2,4 |

|

Чугун, |

0,5-0,6 |

0,6-0,7 |

0,7-0,8 |

0,8-0,9 |

0,9-1,1 |

1,0-1,2 |

1,2-1,4 |

1,3-1,5 |

1,4-1,5 |

|

Примечания:

2. При зенкеровании |

Таблица

26

Подачи,

мм/об, при предварительном (черновом)

развертывании отверстий развертками

из быстрорежущей стали

|

Обрабатываемый |

Диаметр развертки |

|||||||||

|

До 10 |

Св. 10 до |

Св. 15 до |

Св.20 до 25 |

Св. 25 до 30 |

Св.30 до 35 |

Св. 35 до 40 |

Св.40 до 50 |

Св. 50 до 60 |

Св.60 До |

|

|

Сталь |

0,8 |

0,9 |

1,0 |

1,1 |

1,2 |

1,3 |

1,4 |

1,5 |

1,7 |

2,0 |

|

Чугун, НВ≤200 |

2,2 |

2,4 |

2,6 |

2,7 |

3,1 |

3,2 |

3,4 |

3,8 |

4,3 |

5,0 |

|

Чугун, НВ>200 |

1,7 |

1,9 |

2,0 |

2,2 |

2,4 |

2,6 |

2,7 |

3,1 |

3,4 |

3,8 |

|

Примечания: 1. 2. |

Таблица

27

Значения

коэффициента Сv

и показателей степени в формуле скорости

резания

при сверлении

|

Обрабатываемый материал |

Материал режущей |

Подача s, мм/об |

Коэффициент и |

Охлаждение |

|||

|

Сv |

q |

y |

m |

||||

|

Сталь конструкционная σв |

Р6М5 |

≤ 0,2 > |

7,0 9,8 |

0,40 |

0,70 0,50 |

0,20 |

Есть |

|

Сталь жаропрочная |

— |

3,5 |

0,50 |

0,45 |

0,12 |

||

|

Чугун серый, НВ |

≤ 0,3 > |

14,7 17,1 |

0,25 |

0,55 0,40 |

0,125 |

Нет |

|

|

ВК8 |

— |

34,2 |

0,45 |

0,30 |

0,20 |

||

|

Чугун ковкий, НВ |

Р6М5 |

≤ 0,3 > |

21,8 25,3 |

0,25 |

0,55 0,40 |

0,125 |

Есть |

|

ВК8 |

— |

40,4 |

0,45 |

0,3 |

0,20 |

Нет |

|

|

Медные гетерогенные |

Р6М5 |

≤ 0,3 > |

28,1 32,6 |

0,25 |

0,55 0,40 |

0,125 |

Есть |

|

Силумин и литейные в НВ |

≤ 0,3 > |

36,3 40,7 |

0,25 |

0,55 0,40 |

0,125 |

||

|

Примечание. Для |

Таблица

28

Значения

коэффициента Сv

и показателей степени в формуле скорости

резания

при рассверливании, зенкеровании и

развертывании

|

Обрабатываемый |

Вид обработки |

Материал режущей |

Коэффициент и степени |

Охлаж- дение |

||||

|

Сv |

q |

x |

y |

m |

||||

|

Конструкционная |

Рассверливание |

Р6М5 ВК8 |

16,2 10,8 |

0,4 0,6 |

0,2 |

0,5 0,3 |

0,2 0,25 |

Есть |

|

Зенкерование |

Р6М5 Т15К6 |

16,3 18,0 |

0,3 0,6 |

0,5 0,3 |

0,3 0,25 |

|||

|

Развертывание |

Р6М5 Т15К6 |

10,5 100,6 |

0,3 0,3 |

0,2 0 |

0,65 0,65 |

0,4 |

||

|

Конструкционная |

Зенкерование |

Т15К6 |

10,0 |

0,6 |

0,3 |

0,6 |

0,45 |

|

|

Развертывание |

14,0 |

0,4 |

0,75 |

1,05 |

0,85 |

|||

|

Серый чугун, НВ |

Рассверливание |

Р6М5 ВК8 |

23,4 56,9 |

0,25 0,5 |

0,1 0,15 |

0,4 0,45 |

0,125 0,4 |

Нет |

|

Зенкерование |

Р6М5 ВК8 |

18,8 105,0 |

0,2 0,4 |

0,1 0,15 |

0,4 0,45 |

0,125 0,4 |

||

|

Развертывание |

Р6М5 ВК8 |

15,6 109,0 |

0,2 0,2 |

0,1 0 |

0,5 0,5 |

0,3 0,45 |

||

|

Ковкий чугун, НВ |

Рассверливание |

Р6М5 ВК8 |

34,7 77,4 |

0,25 0,5 |

0,1 0,15 |

0,4 0,45 |

0,125 0,4 |

Есть |

|

Зенкерование |

Р6М5 ВК8 |

27,9 143,0 |

0,2 0,4 |

0,1 0,15 |

0,4 0,45 |

0,125 0,4 |

Есть |

|

|

Развертывание |

Р6М5 ВК8 |

23,2 148,0 |

0,2 0,2 |

0,1 0 |

0,5 0,5 |

0,3 0,45 |

Есть Нет |

Таблица

29

Поправочный

коэффициент Кlv

на скорость резания при сверлении,

учитывающий

глубину обрабатываемого отверстия

|

Параметр |

Сверление |

Рассверливание, зенкерование, |

||||

|

Глубина |

3D |

4D |

5D |

6D |

8D |

— |

|

Коэффициент Кlv |

1,0 |

0,85 |

0,75 |

0,7 |

0,6 |

1,0 |

Таблица 30

Средние

значения периода стойкости сверл,

зенкеров и разверток

-

Инструмент

(операция)

Обрабатываемый

материал

Материал режущей

части инструментаСтойкость Т,

мин, при диаметре инструмента, ммДо

56-10

11-20

21-30

31-40

41-50

51-60

61-80

Сверло (сверление

и рассверливание)Конструкционная

углеродистая и легированная стальБыстрорежущая

сталь15

25

45

50

70

90

110

—

Твердый сплав

8

15

20

25

35

45

—

—

Коррозионно-стойкая

стальБыстрорежущая

сталь6

8

15

25

—

—

—

—

Серый и ковкий

чугун, медные и алюминиевые сплавыБыстрорежущая

сталь20

35

60

75

105

140

170

—

Твердый сплав

15

25

45

50

70

90

—

Зенкеры

(зенкерование)Конструкционная

углеродистая и легированная сталь,

серый и ковкий чугунБыстрорежущая

сталь и твердый сплав—

—

30

40

50

60

80

100

Развертки

(развертывание)Конструкционная

углеродистая и легированная стальБыстрорежущая

сталь—

25

40

80

80

120

120

120

Твердый сплав

—

20

30

50

70

90

110

140

Серый и ковкий

чугунБыстрорежущая

сталь—

—

60

120

120

180

180

180

Твердый сплав

—

—

45

75

105

135

165

210

Таблица 31

Значения

коэффициентов и показателей степени в

формулах крутящего момента и осевой

силы при

сверлении,

рассверливании и зенкеровании

|

Обрабатываемый материал |

Наименование |

Материал режущей |

Коэффициент и |

|||||||

|

крутящего момента |

осевой силы |

|||||||||

|

См |

q |

x |

y |

Ср |

q |

x |

y |

|||

|

Конструкционная σв |

Сверление |

Быстрорежущая |

0,0345 |

2,0 |

— |

0,8 |

68 |

1,0 |

— |

0,7 |

|

Рассверливание |

0,09 |

1,0 |

0,9 |

0,8 |

67 |

— |

1,2 |

0,65 |

||

|

Жаропрочная |

Сверление |

0,041 |

2,0 |

— |

0,7 |

143 |

1,0 |

— |

0,7 |

|

|

Рассверливание |

0,106 |

1,0 |

0,9 |

0,8 |

140 |

— |

1,2 |

0,65 |

||

|

Серый |

Сверление |

Твердый |

0,012 |

2,2 |

— |

0,8 |

42 |

1,2 |

— |

0,75 |

|

Рассверливание |

0,196 |

0,85 |

0,8 |

0,7 |

46 |

— |

1,0 |

0,4 |

||

|

Сверление |

Быстрорежущая |

0,021 |

2,0 |

— |

0,8 |

42,7 |

1,0 |

— |

0,8 |

|

|

Рассверливание |

0,085 |

1,0 |

0,75 |

0,8 |

23,5 |

— |

1,2 |

0,4 |

||

|

Ковкий чугун, НВ |

Сверление |

0,021 |

2,0 |

— |

0,8 |

43,3 |

1,0 |

— |

0,8 |

|

|

Твердый |

0,01 |

2,2 |

— |

0,8 |

32,8 |

1,2 |

— |

0,75 |

||

|

Рассверливание |

||||||||||

|

0,17 |

0,85 |

0,8 |

0,7 |

38 |

— |

1,0 |

0,4 |

|||

|

Гетерогенные |

Сверление |

Быстрорежущая |

0,012 |

2,0 |

— |

0,8 |

31,5 |

1,0 |

— |

0,8 |

|

Рассверливание |

0,031 |

0,85 |

0,8 |

0,8 |

17,2 |

— |

1,0 |

0,4 |

||

|

Силумин и |

Сверление |

0,005 |

2,0 |

— |

0,8 |

9,8 |

1,0 |

— |

0,7 |

|

|

Примечание. |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Расчет режимов резания осуществляется при механизированной и ручной обработке металла. По результатам вычислений подбирается оснастка, определяется оптимальный способ проведения работ и размер производственных расходов.

В материале:

- Способы проведения расчетов

- Параметры, учитываемые при проведении расчетов

- Обработка резцами

- Сверление

- Зенкерование

- Работа с развертками

- Фрезерование

- Шлифование

- Заключение

Ключевые задачи процедуры:

- повышение скорости и качества операций;

- снижение материалоемкости производства;

- уменьшение нагрузки на персонал;

- снижение процента брака;

- внедрение ресурсосберегающих технологий;

- повышение рентабельности.

Подбор режимов резания происходит для каждой технологической операции. Работы проводятся комплексно, предполагают использование справочников режимов резания, отраслевых нормативов и прочей документации.

Способы проведения расчетов

Режимы резания металлов рассчитываются одним из двух способов.

- Аналитический. Вычисления производятся эмпирически. Специалисты выполняют тестовые операции на основе формул теории резания. В результате подбираются оптимальные режимы обработки для конкретного материала или заготовки.

- Статистический. Способ обработки подбирается по справочнику режимов резания. Такой подход не предполагает проведения экспериментов, ориентирован на работу с общими отраслевыми нормативами.

Применяемый инструмент должен иметь рациональную конструкцию, обеспечивать максимальное использование всех возможностей оборудования.

Параметры, учитываемые при проведении расчетов

При расчете режимов резания инструментов используются следующие показатели.

- Глубина реза. Расстояние, на которое погружается инструмент в процессе обработки заготовки.

- Подача. Степень перемещения инструмента в рамках одного рабочего такта.

- Скорость режима резания. Отношение скорости перемещения режущей кромки ко времени, затрачиваемому на обработку детали.

- Расчетные размеры. Параметры заготовки. К ним относится диаметр, длина и ширина обрабатываемой поверхности.

В ходе подбора режимов резания металлов учитываются припуски на обработку, затрачиваемое время и количество проходов.

Обработка резцами

При назначении режимов резцового резания определяется порядок обработки материала, учитывается специфика воздействия инструмента на заготовку.

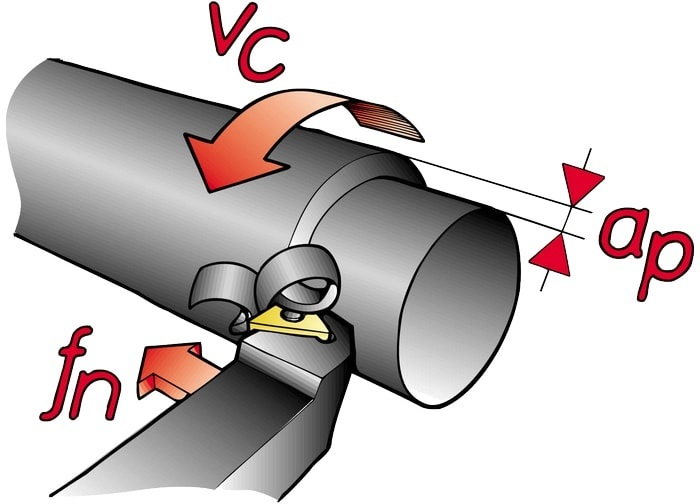

На рисунке 1 представлены показатели, влияющие на токарный режим резания:

- t – глубина реза;

- s – подача;

- f – площадь номинально срезанного слоя;

- Н – высота остаточного сечения;

- ϕ − главный угол;

- ϕ1− вспомогательный угол.

Подбор режимов подачи осуществляется по специальным таблицам.

Ознакомиться с ассортиментом токарных резцов, используемых при расчете режима резания металлов, поможет представленная ссылка.

Сверление

Режимы работы со сверлами определяются с учетом конфигурации инструмента, параметров заготовок и специфики применяемого оборудования. Как правило, используются формулы и табличные значения. Они позволяют подобрать режим резания для сверл с высокой точностью.

Для расчета подачи сверла применяется формула s = C х D0,6, в которой:

- s – подача;

- D – диаметр применяемого сверла;

- С – нормативный коэффициент.

Значения коэффициента представлены в таблице.

Сила, подача и момент резания рассчитываются по типовым формулам с применением соответствующих коэффициентов.

Корректное использование таблиц и формул расчета резания позволит подобрать оптимальный режим. Он обеспечит высокую эффективность инструмента и минимальные затраты на последующую обработку детали.

Для ознакомления со сверлами, участвующими в различных режимах резания стали, посетите раздел сверла по металлу.

Зенкерование

Геометрия режущей части зенкеров не нормирована. Производители применяют различные технологические решения, с целью повысить эффективность и продлить срок службы продукции.

При определении режима резания стали зенкером специалисты учитывают следующие параметры:

- задний и передний угол зенкера;

- угол наклона винтовой канавки;

- угол при навершии;

- угол при наклоне режущей кромки.

Как и в случае с прочим режущим инструментом, расчетные процедуры выполняются по базовым формулам и рекомендациям нормативов по режимам резания.

Ознакомиться с инструментами, для которых рассчитываются технологические режимы резания, поможет раздел «Зенкеры и зенковки». В нем представлен широкий спектр продуктов, присутствуют решения для различных вариантов обработки.

Работа с развертками

Развертки используются для предварительной и окончательной обработки заготовок. Они позволяют создать отверстия требуемого качества и формы. Инструмент востребован на производстве и в быту.

Расчет параметров режимов резания осуществляется с учетом следующих показателей разверток:

- угол наклона канавок;

- задний угол;

- передний угол;

- угол конуса заборной части.

При работе с пластинами из твердого сплава подача определяется по таблице.

Определить стойкость изделий также помогают нормативные значения.

Полный перечень разверток, используемых при организации технологических операций, представлен в соответствующем разделе. Специалистам доступен инструмент для ручного и механизированного труда. В ассортименте решения, работающие с чугуном, цветными металлами, конструкционными и легированными сталями.

Фрезерование

При расчете общемашинных режимов резания посредством фрез учитываются геометрические параметры режущей части инструмента:

- задний и передний угол;

- угол наклона винтовой канавки зубцов;

- главный и вспомогательный угол в плане угловой кромки;

- дополнительный угол в плане, в случае двойной заточки кромок;

- угол наклона режущей кромки.

Получить дополнительные сведения о характеристиках фрезерного инструмента можно посредством справочников и производственных документов. Последние предоставляется заводом-изготовителем по запросу покупателя.

Рассчитать подачу фрез при работе со сталями, стальным литьем и чугунами поможет следующая таблица.

Показатели стойкости фрез также представлены справочными значениями.

В случае скоростного фрезерования на механизированном оборудовании применяются дополнительные значения и коэффициенты.

При определении параметров режима резания учитывается расчетная мощность, сила и момент резания, а также основное технологическое время.

Получить дополнительную информацию касательно работы с фрезерным инструментом поможет статья «Фрезерование концевыми фрезами». Для знакомства с перечнем фрез по металлу перейдите в соответствующий раздел каталога.

Шлифование

Посредством шлифовального инструмента осуществляется первичная, вторичная и финишная обработка заготовок. При наличии соответствующей оснастки мастеру доступен широкий спектр работ:

- шлифование центральной части заготовки;

- внутреннее и наружное шлифование бесцентрового типа;

- внутреннее шлифование с использованием патрона;

- плоское шлифование периферией или торцом инструмента;

- фасонное шлифование.

Возможна заточка режущего инструмента различной конфигурации.

При проведении расчетов учитывается скорость вращения шлифовальных кругов. Некорректное применение данного параметра приведет к снятию избыточного объема материала, преждевременному износу инструмента и увеличению продолжительности операций.

Продолжительность эксплуатации кругов при выполнении различных процедур также имеет нормированное значение.

Режимы резания зависят от параметров шлифования и специфики применяемого оборудования.

В случае работы с резьбовыми соединениями применяются особые режимы резания.

При шлифовании выделяется большое количество тепла. Для его рассеивания применяются охлаждающие жидкости. Допускается использование водных растворов 5 типов:

- 1% кальцинированной соды и 0,15 нитрита натрия;

- 2-3% кальцинированной соды;

- 2% мыльного порошка;

- 5-7% раствор эмульсола;

- 3,5% раствор эмульсола с добавлением олеиновой кислоты.

Качественное охлаждение исключит температурную деформацию заготовки, предотвратит преждевременный износ инструмента и нарушение технологии обработки.

Для получения подробной информации касательно абразивного инструмента посетите соответствующий раздел каталога. В нем представлены круги, шлифовальные шкурки на тканевой и бумажной основе, сетки и приспособления для шлифования.

Заключение

Расчет режимов резания – обязательное условие для большинства технологических операций. Однако, для корректного выполнения работ недостаточно вычислений. Важно использовать качественный инструмент, способный выполнить необходимые действия. Последний можно приобрести у нас. Магазин «РИНКОМ» реализует широкий спектр продукции для работы с деревом и металлом. Мы гарантируем высокое качество товара, приемлемые цены и строгое соблюдение сроков поставки.

Одним из основных факторов технологического процесса металлообработки является режим резания, который устанавливается во время обработки готовых деталей и заготовок. При выборе и назначении режимов резки определяют:

- скорость подачи заготовки;

- глубина резки;

- скорость резки.

Глубина

Данное значение определяется припуском на обработку. Припуск лучше убирать за один этап. Глубина может оказывать сильное влияние на силу резки, по этой причине припуск могут разделять на три прохода: 55-60% слоя – черновой проход, 25-35 – получистовой, 15-20% — чистовой.

Скорость подачи

Она ограничена силами, которые действуют во время резки. Эти силы могут привести к некоторым неисправностям:

- надлом или изменение формы режущего элемента;

- деформации или поломке обрабатываемого материала;

- выход из строя станка.

Лучше всего работать при наибольшем значении подачи. Чаще всего эту величину берут из специальных таблиц, пособий. Они составляются благодаря многочисленным исследованиям и опытам, которые проводятся на машиностроительных заводах. Уже 47 лет лучшее пособие – это книга Ю.В. Барановского «Режимы резания металлов» 1972 г. За годы им пользовались инженеры на заводах, преподаватели, учащиеся в институтах. В пособии учтены результаты экспериментальных исследований механообрабатывающего, металлообрабатывающего производства Волжского автозавода.

При выборе скорости подачи из справочного материала, данное значение изменяют по кинематическим показателям оборудования, на котором производится металлообработка. Т.е. нужно взять ближайшее наименьшее значение подачи. Для чернового прохода берут скорость от 0,4 до 1,5 мм за оборот, для чистового от 0,11 до 0,4 мм за оборот.

Если уменьшать скорость подачи, а увеличивать глубину, то нагрузка на оборудование увеличивается. Если сделать наоборот, то нагрузка уменьшится. Из этого получается, что глубина оказывает наибольшее влияние на оборудование.

Скорость резания

Это скорость движения режущей стороны резца или металла по направлению основного движения резки. Обозначается латинской буквой V, измеряется в м/мин. и определяется следующим образом:

V= π*d*n/1000 (1)

V – это скорость резки,

d – диаметр обрабатываемого материала, измеряется в миллиметрах,

n – число оборотов шпинделя в минуту.

Зная значение V можно получить необходимое число оборотов шпинделя. Получив данную величину, нужное число оборотов шпинделя берется по паспорту станка, которое является ближайшим к величине определенной расчетным методом. Если паспорт отсутствует, то берут теоретическое число, т.е. то, которое получили из вычислений. В данном случае обязательно нужно учесть знаменатель прогрессии, и не менять количество оборотов при несущественном различии в диаметрах.

Скорость резания можно получить по формулам, которые определены для всех видов металлообработки из показателей стойкости резца.

Если необходимо выполнить продольные или поперечные точения, то значение V будет:

V= Cv*Kv/T*t*S (2)

T – период стойкости резца,

t – глубина резки металла,

S – скорость подачи.

Cv в данном случае является коэффициентом, полученным при наблюдении во время опытов. Данное значение необходимо брать из таблицы специального пособия. Выбирается вариант для «стандартных» условий металлообработки. Под словом «стандартные» условия имеется в виду использование давления в 750 МПа использование твердосплавного резца.

В реальных условиях показатели резки и обработки довольно часто не совпадают со «стандартными условиями». По этой причине для получения оптимальной величины вводится поправочный коэффициент – Кv. Он учитывает все отличия.

Рассчитать его можно следующим путем:

Kv=Kмv*Kпv*Kиv (3)

- Кмv – коэффициент учитывает влияние металла заготовки;

- Kпv – значение, которое учитывает состояние поверхности обрабатываемого металла;

- Kиv – коэффициент учитывает влияние материала, из которого изготовлен резец.

Все показатели берутся из справочников.

При резке пазов или фасонном точении берется формула (2) в измененном виде. В ней не учитывается значение t. Т.е. формула примет вид:

V= Cv*Kv/T*S (4)

Скорость, которую высчитали по формулам (2) и (4) является расчетной и полученное значение имеет лишь рекомендательный характер.

Изменение скорости резания

Скорость резки при металлообработке зависит от:

- Материала, формы, свойства режущего инструмента.

- Рода оборудования. Токарные, фрезерные станки т.д.

- Характеристики заготовки. Например, сталь, какое у нее сопротивление к разрыву.

- Глубины резки.

- Вида обработки. Токарные работы, нарезка резьбы.

- Надежности, жесткости крепления заготовки.

- Мощности и свойства оборудования.

- Характера металлообработки.

На скорость резки, которая допускается режущим элементом, влияют различные нюансы: стойкость резца, физические свойства заготовки, количество и качество СОЖ, разрешенный и допустимый износ резца.

Чем выше быстрота перемещения при резке, тем быстрее падает стойкость резцов. Подходящая величина для резцовых инструментов от 25 до 55 м/мин. Если на резцах установлены пластины твердых сплавов, то данный показатель можно увеличить до 75-145 м/мин. В таком случае их стойкость составит от получаса до часа.

Выбор режимов резки

Чтобы подобрать режим резания, необходимо правильно выбрать основные его элементы, то есть, определять и учитывать наиболее выгодные показатели величин этих режимов:

- Получение технологически разрешенной скорости подачи. Это нужно для использования всех мощностей станка.

- Получение экономичной скорости резания. Помогает рационально использовать режущие элементы.

После просчетов необходимо проводить проверки по формулам или таблицам. Они дают понять, насколько выбранные элементы соответствуют мощностям станка, на котором будет выполняться резка металла, а также определяется мощность его привода. В особенности проверки нужны, если необходимо выполнить грубые обтирочные работы.

Вторым после точения, самым распространенным видом механической обработки является сверление. К нему же приравнивается развертывание, зенковка, рассверливание. При расчете режимов резания можно, пренебрегая жесткостью системы обработки, представить, что это одновременное растачивание несколькими резцами, поэтому принцип расчета будет аналогичен токарной обработке. Однако при малых диаметрах сверла, менее 10 мм, режимы резания расчитываются исходя из целостности сверла после обработки. Другими словами, режимы считаются таким образом, чтобы сверло не изломалось, поэтому расчет производится исходя из характеристик прочности инструмента.

Однако, во время экспериментов с методикой, было выявлена ошибка, в связи с которой скорость резания была слишком высока, это выражалось длительностью сверления, но высокой стойкостью инструмента, и высоким качеством обработки. Плюс это или минус необходимо решать при определенной задаче, поскольку низкие подачи могут вызвать быстрое затупление режущей части (или даже налипание), однако при слишком высоких подачах вероятен излом инструмента, не говоря уже о понижении безопасности обработки.

С нашей методикой расчета режимов для сверления можно ознакомиться ниже. В соответствующей теме форума можно скачать макрос автоматического расчета режимов резания для сверлильных работ.

Методика расчета режимов резания при сверлильных работах

При сверлильных работах рекомендуется задавать режимы исходя из мощности используемого оборудования. Наиболее удобный материал режущего инструмента – быстрорежущая сталь (Р18, Р6М5). Подачи при сверлильных работах вычислять по формуле:

S— подача, мм/об

D— диаметр сверла, мм

С- коэффициент, зависящий от обрабатывемого материала и иных технологических факторов (чистота поверхности, наличие дальнейшей обработки и т.д) (таблица 1)

Kls— коэффициент на подачу, зависящий от условия выхода стружки (таблица 2)

|

Обрабатываемый материал |

НВ |

Группа подач, определяемая технологическими факторами |

||

|

I |

II |

III |

||

|

Сталь |

≤160 |

0,085 |

0,063 |

0,042 |

|

160-240 |

0,063 |

0,047 |

0,031 |

|

|

240-300 |

0,046 |

0,038 |

0,023 |

|

|

>300 |

0,038 |

0,028 |

0,019 |

|

|

Чугун |

≤170 |

0,130 |

0,097 |

0,065 |

|

>170 |

0,078 |

0,058 |

0,039 |

|

|

Цветные металлы |

Мягкие |

0,170 |

0,130 |

0,085 |

|

Твердые |

0,130 |

0,097 |

0,065 |

Таблица 1

I группа подач— сверление глухих отверстий или рассверливание без допуска по 5-му классу точности или под последующее рассверливание

II группа подач- сверление глухих и сквозных отверстий в деталях нежесткой конструкции, сверление под резьбу и рассверливание под последующую обработку зенкером или развертками

III группа подач- сверление глухих и сквозных отверстий и рассверливание под дальнейшую обработку

|

Длина отверстия в диаметрах до |

3 |

4 |

5 |

6 |

8 |

10 |

|

Коэффициент Kls |

1.00 |

0.95 |

0.90 |

0.85 |

0.80 |

0.70 |

Таблица 2

Режимы резания при сверлении

Затрачиваемая мощность при сверлении зависит от крутящего момента. Крутящий момент вычисляется по формуле:

Мкр- крутящий момент, воспринимаемый сверлом при резании, Н*м

См, q, y— коэффициенты на крутящий момент при сверлении, зависящий от условий резания (таблица 3)

D— диаметр сверла, мм

S— подача, мм/об

Кмр- коэффициент на крутящий момент, зависящий от механических свойств материала (таблица 4)

|

Обрабатываемый материал |

См |

q |

y |

|

Сталь конструкционная углеродистая, |

0,0345 |

2,0 |

0,8 |

|

Серый чугун 190 НВ |

0,021 |

2,0 |

0,8 |

|

Медные сплавы |

0,012 |

2,0 |

0,8 |

|

Алюминиевые сплавы |

0,005 |

2,0 |

0,8 |

Таблица 3

|

Обрабатываемый материал |

КМР |

Показатель n |

||

|

Сталь |

|

С ≤0.6% |

|

-1,0 |

|

|

1,75 |

|||

|

|

1,75 |

|||

|

хромистая сталь |

1,75 |

|||

|

С>0.6% |

1,75 |

|||

|

Чугун серый |

|

1,7 |

||

|

Медные сплавы |

1 |

— |

||

|

Алюминиевые сплавы |

1 |

— |

Таблица 4

У нормальных сверл диаметром выше 10 мм не возникает опасности излома от чрезмерно большого крутящего момента, так как для этих диаметров наибольшие напряжения, возникающие в сверле, обычно лимитируются скоростью затупления при возрастании скорости резания и подачи. Для сверл диаметра меньше 10 мм, крутящий момент рекомендуется рассчитывать по ф-ле ,

для обеспечения целостности инструмента.

Приравняв и

можно вычислить максимально возможные подачи для сверл малого диаметра при сверлении заданного материала (таблица 5).

|

Обрабатываемый материал |

Сталь |

Чугун |

Медные сплавы |

Алюминиевые сплавы |

|

Максимально возможная подача, мм/об |

0,01 |

0,019 |

0,037 |

0,11 |

Таблица 5

Для обеспечения жесткости СПИД при сверлении, необходимо устанавливать сверло в патроне с минимальным по возможности вылетом (больше на 3-5 мм чем глубина обрабатываемого отверстия).

Скорость резания при сверлении вычисляется по формуле:

Частота вращения вычисляется по формуле:

Таблица расчетов режимов при сверлении на станке 2А135 в приложении 1.

Зенкерование и рассверливание

Подача при зенкеровании и рассверливании рассчитывается аналогично по формуле:

Крутящий момент рассчитывается по формуле:

Значения коэффициентов Сm, x, y, q выбирать по таблице 6

|

Обрабатываемый материал |

См |

q |

x |

y |

|

Сталь конструкционная углеродистая, |

0,09 |

1,0 |

0,8 |

0,8 |

|

Серый чугун 190 НВ |

0,085 |

1,0 |

0,8 |

0,8 |

|

Медные сплавы |

0,031 |

0,85 |

0,8 |

0,8 |

|

Алюминиевые сплавы |

0,02 |

0,85 |

0,8 |

0,8 |

Таблица 6

D- диаметр сверла

d- диаметр ранее рассверленного отверстия

Скорость резания рассчитывается по формуле:

Частота вращения вычисляется по формуле:

Развертывание

Для определения крутящего момента при развертывании, каждый зуб инструмента можно рассматривать как расточной резец.

sZ— подача на обин зуб инструмента (равна s/Z)

s— подача, мм/об

Z— число зубьев развертки

Коэффициенты Сp, x, y в таблице 7

|

Материал обрабатываемый |

Cp |

x |

y |

|

Сталь |

300 |

1 |

0,75 |

|

Чугун серый 190 НВ |

92 |

1 |

0,75 |

|

Алюминиевые сплавы |

40 |

1 |

0,75 |

|

Медные сплавы |

55 |

1 |

0,66 |

Таблица 7

Скорость резания рассчитывается по формуле:

Частота вращения вычисляется по формуле:

Таблица расчетов режимов при развертывании на станке 2А135 в приложении 2.

При введении методики расчетов в системе ТехноПро рекомендуется для сверления и развертывания, подсчитанные режимы внести в информационную базу данных, тем самым, избегая программирования условия расчета и упрощая работу системы. Для расчета режимов при зенкеровании и рассверливании необходимо спрограммировать условия, используя коэффициенты из таблицы 6.