3.1. Принимаем рабочую

температуру нагревательных элементов

равной:

3.2. Выбираем сплав

ХН60Ю [3], для которого рекомендуемая

рабочая температура равна 1500 °С. Удельное

сопротивление данного сплава:

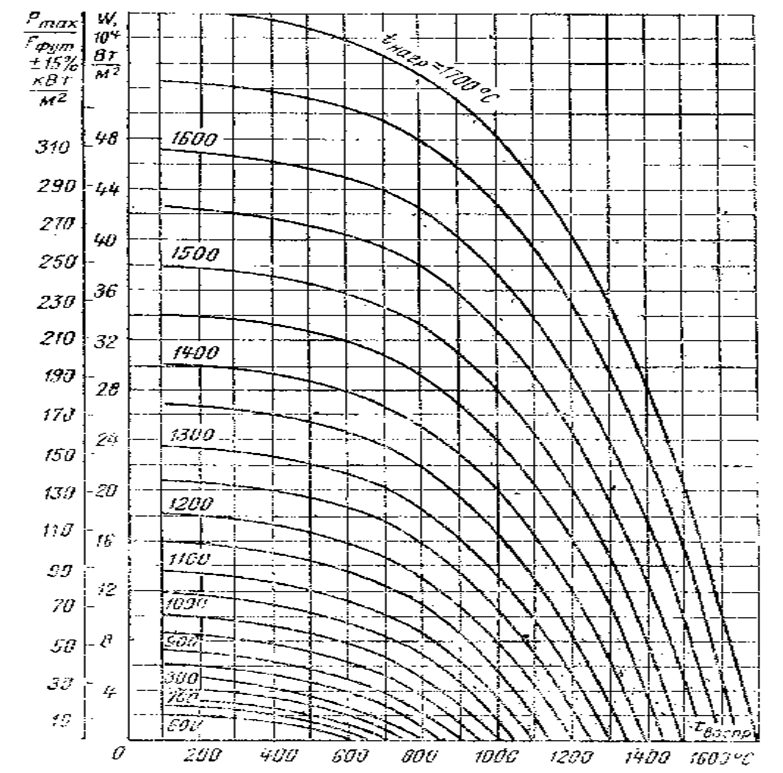

3.3. Удельная

поверхностная мощность идеального

нагревателя по рис. 66 [3] Wид

= 35,5 кВт/м2.

3.4. Относительная

поверхностная мощность стен, несущих

нагреватели:

где Fп

— площадь поверхности стены, на которой

предполагается разместить нагреватели,

определяемая по следующей формуле:

3.5. Выбираем проволочный

зигзагообразный нагреватель и по табл.

42 [3] определяем, что при нагреве стали

в замкнутой защитной атмосфере поправочный

коэффициент α = 0,49.

Тогда удельная

поверхностная мощность реального

нагревателя:

3.6. В случае, если

нагреватель соединен по схеме «треугольник»

U = 220 В, W =

17,395 кВт/м2, а мощность:

3.7. В случае соединения

нагревателя по схеме «звезда» U

= 380 В, W = 17,395 кВт/м2,

а Рф = Qпол =

164,854 кВт.

3.8. По приложению

XIV [3] полученным параметрам

при соединении «треугольником»

удовлетворяет проволочный нагреватель

с диаметром 10 мм и длиной 112 мм или

нагреватель с диаметром 12 мм и длиной

124 мм.

Полученным параметрам

при соединении «звездой» удовлетворяет

нагреватель с диаметром 14 мм и длиной

83 мм. При диаметре 10 мм и отношении εм/d

= = 2,75 на поверхности футеровки площадью

1 м2 можно разместить 30 м нагревателя

(по табл. 44 [3]). При общей длине нагревателя

198 м необходима поверхность 198/30 = 6,6 м2.

При оптимальном

отношении оптимальная длина нагревателя,

размещаемая на 1 м2 поверхности

футеровки, составляет 24 м. Следовательно,

требуемая поверхность рабочего

пространства печи равна 198/24 = 8,25 м2.

Рассматривать

спиральные нагреватели не имеет смысла,

т.к. они не выполняются диаметром более

8 мм.

Таким образом, на

основании сопоставления всех возможных

типов нагревателей и схем их соединений

следует выбрать либо зигзагообразный

нагреватель сечением 10 мм и длиной 112

мм, (схема соединения «звезда»), либо

зигзагообразный нагреватель диаметром

12 мм и длиной 124 мм (схема соединения

«треугольник»).

3.9. Сопротивление

фазы:

3.10. Длина нагревателя,

приходящегося на одну фазу:

3.11. Удельная

поверхностная мощность:

4 Конструкции электрических печей сопротивления косвенного действия камерного типа

Наибольшее

распространение получили электрические

печи сопротивления косвенного действия

[6]. Их принцип работы таков, что энергия

преобразуется из электрической в

тепловую при протекании тока через

нагреватели, после чего передается

излучением, теплопроводностью или

конвекцией изделию, помещенному внутрь.

Печь состоит из рабочей камеры,

образованной футеровкой из слоя

огнеупорного кирпича, несущего на себе

изделия и нагреватели, а также

изолированного от металлического кожуха

теплоизоляционным слоем (рисунок 4.1).

Работающие в камере печи детали и

механизмы, а также нагревательные

элементы выполняются из жаропрочных и

жароупорных сталей и других жароупорных

материалов [5, 7].

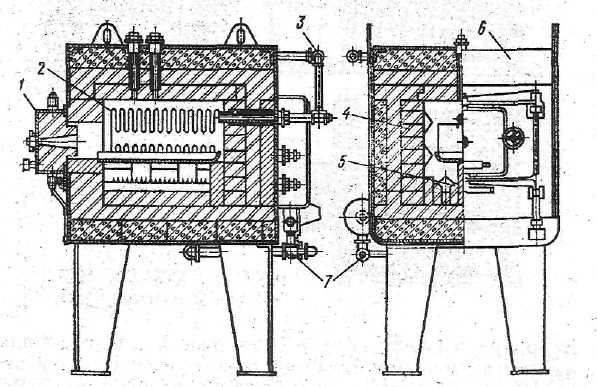

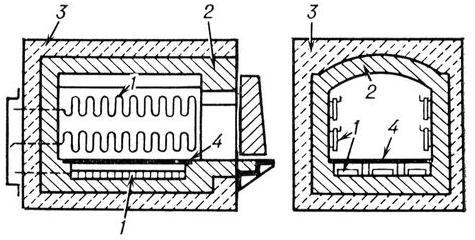

Рисунок 4.1 – Устройство

камерной печи сопротивления косвенного

действия: 1 – нагреватели; 2 – огнеупорная

кладка, 3 – теплоизоляция, 4 – подовая

плита

Для нагрева больших

партий одинаковых деталей применяют

печи непрерывного действия (методические),

в которых изделия непрерывно перемещаются

от одного торца к другому. Производительность

таких печей больше, нагрев изделий более

однороден, расход энергии меньше; как

правило, они в высокой степени

механизированы. В электрических печах

сопротивления с рабочими температурами

до 700° С (как периодического действия,

так и в методических) широко используется

принудительная циркуляция газов с

помощью вентиляторов, встраиваемых в

печь или вынесенных из печи вместе с

нагревателями в электрокалориферы.

Электрические печи сопротивления

косвенного действия для расплавления

легкоплавких металлов (свинец, баббит,

алюминиевые и магниевые сплавы)

конструируются либо в виде печей с

металлическим тиглем и наружным

обогревом, либо в виде отражательных

печей с ванной и расположенными над ней

в своде нагревателями. К лабораторным

электрическим печам сопротивления

относятся небольшие трубчатые, муфельные

и камерные печи, а также термостаты и

сушильные шкафы.

К наиболее часто

используемым электрическим печам

сопротивления косвенного действия

камерного типа относятся печи марок

СНО и СНЗ [6]. Электропечи серии СНО

компактны, имеют большую производительность,

небольшой расход электроэнергии и

долгий срок службы нагревательных

элементов. Недостаток этих электропечей:

наличие окислительной атмосферы в

рабочем пространстве.

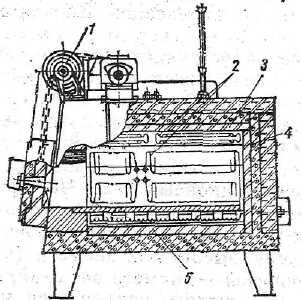

Рисунок 4.2 — Камерная

электрическая печь СНО-8,5.17.5/10

На рисунке 4.2 изображен

чертеж печи СНО-8,5.17.5/10. Печь нагревается

элементами 2, изготовленными из сплава

Х20Н80. Нагревательные элементы располагаются

на поде 5, своде 3 и боковых стенках 4.

Питание от сети трехфазного тока. Дверца

открывается механизмом подъема 1.

Однако в последнее

время все чаще предпочтение отдается

использованию печей марок СНЗ. На рисунке

4.3 представлена электропечь с защитной

атмосферой СНЗ-2,5.5.1,7/10. Данная серия

печей выпускается как с металлическими

нагревателями 2 (до 1000 °С), так и с

карборундовыми нагревателями (до 1250

°С). В этих печах механизированы операции

загрузки и разгрузки. Защитная атмосфера

вводится по газопроводу 3 через заднюю

торцевую стенку. В нижней части кожуха

печи 6 крепится трубопровод из двух

линий: по одной подается газ, по другой

– воздух. Газ и воздух смешиваются в

горелке и, сгорая, создают пламенную

газовую завесу при открытой дверце 1

(заслонке). Нагревательные элементы 2

располагаются на поде 5 и стенках рабочей

камеры 4.

Рисунок 4.3 — Камерная

электрическая печь с контролируемой

атмосферой

СНЗ-2,5.5.1,7/10

Электропечи серии

СНЗ применяются для отпуска, отжига,

нормализации и закалки. Но имеют зачастую

недостаточно высокую рабочую температуру.

Более высокие температуры (до 1350 °С)

получают в электропечах серии Г (Г-30 и

Г-50). Карборундовые нагреватели 2 по

четыре штуки расположены горизонтально

около свода 1 и под подом 3 печи. Недостаток

печей данного типа – частый выход из

строя карборундовых нагревательных

элементов.

Во всех типах камерных

электропечей контроль температуры

осуществляется с помощью термопар.

Электропечи имеют ряд преимуществ перед

топливными печами: отсутствие дымовых

газов, не требуется дымососной системы,

хорошая теплоизоляция, легкость

регулирования температуры, возможность

применения контролируемых атмосфер,

хорошие санитарные условия в цехе.

Недостаток электропечей: более длительный

нагрев изделий, так как передача тепла

осуществляется излучением (применение

вентиляторов, вызывающих циркуляцию

воздуха в рабочем пространстве, ускоряет

нагрев), необходимость заземления печей

по технике безопасности, большие затраты

при эксплуатации.

Рассмотрим конструкцию

печи марки СНЗ — 8.16.5/10-И3, как наиболее

универсальной в применении. Электропечь

состоит из каркаса, футеровки, нагревателей,

дверцы, монтажа механического, трубопровода

защитной атмосферы и трубопровода

пламенной завесы.

Каркас электропечи

сварной, из листовой и профильной стали,

исполнение герметичное. Футеровка

выполнена из огнеупорных и теплоизоляционных

материалов. Футеровочные материалы

стойкие в углеродосодержащих атмосферах.

Нагреватели

проволочные зигзагообразные выполнены

из сплава высокого электрического

сопротивления. Дверца сварная, зафутерована

огнеупорными и теплоизоляционными

материалами. Подъем и опускание дверцы

осуществляется мотор-редуктором

(электродвигателем со встроенным

тормозом).

Монтаж механический

представляет собой наружные соединения

между выводами нагревателей, выполненными

проводом с теплостойкой изоляцией. Вся

проводка закрыта защитными кожухами

[7].

Трубопровод защитной

атмосферы и трубопровод пламенной

завесы обеспечивают подачу газа в

электропечь через заднюю стенку. Питание

нагревателей электроэнергией

осуществляется от сети переменного

тока через трансформатор.

Камерные печи с

выдвижным подом (в индексации печи

вторая буква Д) получили широкое

применение для нагрева тяжелых изделий

или садок крупногабаритных полуфабрикатов

(листов, профилей и др.). В этих печах

загрузку и разгрузку пода производят

вне рабочего пространства печи, что

позволяет применять общецеховые

грузоподъемные устройства. Выдвижной

под представляет собой футерованную

тележку на колесах с роликовыми

подшипниками. Если печь предназначена

для тяжелых садок, то часто колеса

заменяют роликами. Под свободно

перемещается по роликам, опираясь на

них специальными направляющими.

Для создания

герметичности между выдвижным подом и

стенками печи применяются песочные или

водяные затворы. Песочные затворы

выполняют обычно в виде желобов,

установленных вдоль боковых кромок

пода и заполняемых песком или хромовой

рудой, и ножей, укрепленных в боковых

стенках печи. При вкатывании пода в печь

ножи углубляются в слой песка, находящегося

в желобах. Водяной затвор имеет кольцевой

по всему периметру пода желоб, заполненный

водой. Такие же кольцевые ножи укрепляют

на боковой стенке печи и кромке пода.

После вкатывания пода в печь желоб с

помощью рычажной системы поднимается,

ножи входят в желоб, в результате чего

щель между подом и стенкой перекрывается.

Водяные затворы обеспечивают лучшую

герметизацию рабочего пространства

печи, чем песочные затворы. Перемещение

пода в указанных печах осуществляется

в большинстве случаев электрическим

приводом.

Камерные печи с

выдвижным подом применяются в основном

для отжига, а также для нагрева под

закалку и отпуск.

Соседние файлы в предмете Электротехнологические установки

- #

16.12.202218.83 Кб4КР.mcdx

- #

- #

Электрический расчет электропечей сопротивления: Методические указания к курсовому проектированию

Страницы работы

Фрагмент текста работы

длина

(L)=1000, ширина (H)=100,

толщина (d)=10;

температура нагрева детали (Т)=900оС; материал — сталь 45.

Выбрать тип печи, определить мощность, рассчитать

нагревательные элементы и выбрать электрооборудование для неё.

ЭЛЕКТРИЧЕСКИЙ РАСЧЕТ

ЭЛЕКТРОПЕЧЕЙ СОПРОТИВЛЕНИЯ

В начале необходимо выбрать

материал нагревателя и определить его геометрические размеры при

известных размерах геометрического пространства, при известной рабочей

температуре и известной мощности печи.

Как правило, металлические нагреватели в

низкотемпературных печах располагают на боковых стенках и поду; в крупных

средне — и высокотемпературных (до 120С) печах, если требуется большая равномерность

температуры внутри рабочего пространства, нагреватели устанавливаются

дополнительно на своде и дверцах.

Для комплексной термической и химико-термической

обработки и пайки применяются механизированные камерные агрегаты, которые

могут входить в состав установок, объединённых общими механизмами

обслуживания.

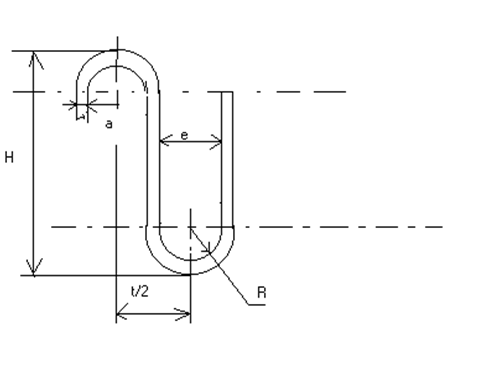

Для данной печи подходит проволочный нихромовый

нагреватель (проволочный зигзаг) рис.3.1.

Рис. 3.1. Основные размеры зигзагообразного

нагревателя.

Срок службы нагревателя, зависящий от условий

окисления его поверхности, определяет удельная поверхностная мощность,

выделяющаяся с единицы поверхности нагревателя. Для её нахождения

вводится понятие идеального нагревателя. Под идеальным нагревателем

понимают тот, который образует с изделием две сплошные параллельные

бесконечные плоскости, при условии, что тепловые потери равны нулю,

т.е. футеровка в теплообмене не участвует.

На рис. 3.2 (см. рис.5.27 Л1 стр.99) представлена

зависимость допустимой удельной поверхностной мощности идеального

нагревателя wид от температур

тепловоспринимающей поверхности и нагревателя для случая

eн = eизд = 0,8, т.е. Спр = 4,56 Вт/(м2·К4)

где e -степень черноты поверхности;

Спр-

приведённый коэффициент теплоотдачи.

А также там приведены ориентировочные

максимальные мощности, которые можно разместить на 1м футеровки при

свободно излучающих нагревателях.

При непрерывном регулировании максимальная

температура нагревателя зависит от мощности, потребляемой в момент

достижения изделием заданной температуры.

При позиционном регулировании максимальная

температура нагревателя – это пиковая температура, которая создаётся на

включенном нагревателе при номинальной установленной мощности и

достижении изделием заданной температуры.

Рис. 3.2. Значения удельной мощности идеального

нагревателя wид и мощности,

размещаемой на 1м футеровки, Pmax/Fфут в зависимости от температур тепловоспринимающей

поверхности и нагревателя (цифры на кривых).

Из рис. 3.2 определим значения удельной

поверхностной мощности идеального нагревателя wид = 7 Вт/см и мощность, размещаемой на 1м футеровки, Pmax/Fфут = 40 кВт/м ± 15% в

зависимости от температур тепловоспринимающей поверхности (900°С) и нагревателя (1100°С).

Связь между реально допустимой и идеальной удельной

поверхностной мощностью выражается зависимостью

w = wид·aэф·aг·aс·aр, где aэф,aг,aс,aр –поправочные

коэффициенты, aг = aс= aр=1;

aэф – коэффициент эффективности

излучения данной системы нагревателей при минимально допустимых по

конструктивным соображениям относительных витковых расстояниях ( при

максимально плотном размещении нагревателя).

Таблица 3-1

Значения коэффициента эффективности излучения αэф.

|

Система нагревателя |

αэф |

Минимальн. |

|

Проволочный зигзаг |

0,68 |

2,75 |

|

Ленточный аигзаг |

0,40 |

0,90 |

|

Ленточный зигзаг в балках нечей |

0,34 |

0,90 |

|

Проволочная спираль на- полочке |

0,32 |

2,00 |

|

То же на керамические трубках |

0,32* |

2,00 |

|

Проволочная спираль в балках печей типа САН |

0,22* |

2,00 |

Значения aэф определим из таблицы 3-1 (см. табл.

5-5, Л1 стр. 99).

aэф=0,68, когда изделие

находится внутри спирального нагревателя;

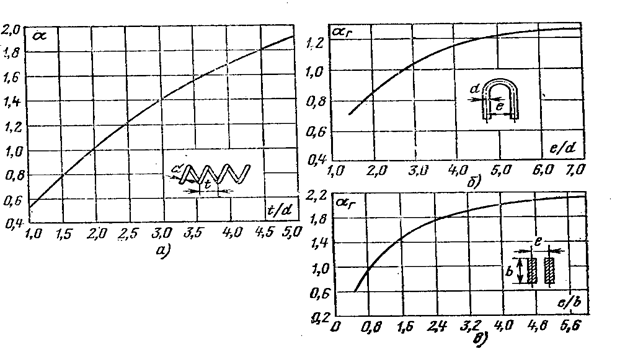

aг – коэффициент шага, зависящий

от относительных витковых расстояний; из рис. 3.3 б (см. рис. 5-28 Л1

стр.99) видно, что он равен 1 при минимальных ( из конструктивных

соображений) относительных витковых расстояниях.

|

Относительными витковыми расстояниями

называют отношение расстояния между осями ветвей к диаметру проволоки

(е/d) для проволочного зигзага.

Рис. 3.3. Зависимость aг

от относительного межвиткового расстояния.

а –

проволочный спиральный нагреватель; б – проволочный зигзагообразный

нагреватель;

в – ленточный

зигзагообразный нагреватель.

Оптимальными с точки зрения эксплуатационного

расхода материала являются отношения е/d=2,5…4.5. В данном случае

принимаем е/d=2,8,

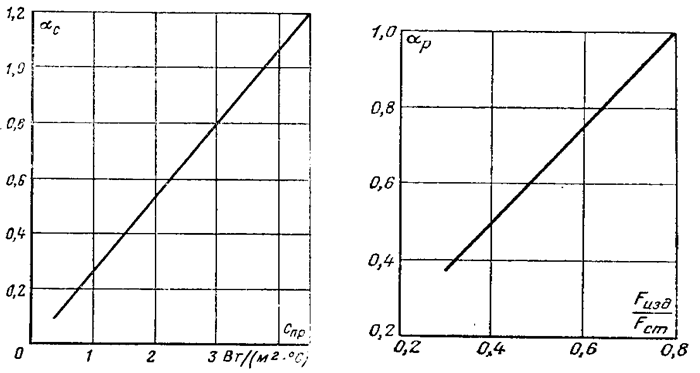

aс –

коэффициент, учитывающий величину приведенного коэффициента излучения

нагреваемого изделия Спр, на рис. 3-3 (см. Л1 стр.100);

aр –

коэффициент, учитывающий влияние размеров садки и зависящий от

отношения Fизд/Fст рис. 3-4 (см. Л1 стр.100);

|

|

Рис. 3.4. Зависимость |

Рис. 3.5. Зависимость коэффициента размера изделия aр от соотношения |

Принимаем

Fизд/

Fcт.>

0,8, значит поправки на размер вводить не надо т.е. aр = 1 .

Установленные мощности всех зон нагрева

Рyi=glyiLi ;

(3.1)

где Li— длина зоны.

Длина камеры выдержки определяется по формуле

LB=Etв/ml

. (3.2)

Полезный удельный тепловой поток для пластины:

qn=2l3Dt/S3 ; (3.3)

где l-теплопроводность железа, Dt — допустимый перепад температуры

Похожие материалы

- Расчет установки для индукционной поверхностной закалки: Методические указания к курсовому проектированию

- Цепи со взаимоиндукцией. Изучение методов измерения взаимоиндукции, а также влияние взаимоиндукции на процессы в цепях переменного тока

- Пассивный четырехполюсник. Исследование режимов работы четырехполюсника с помощью круговой диаграммы

Информация о работе

Тип:

Методические указания и пособия

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание — внизу страницы.

Расчет камерной электропечи сопротивления

Федеральное

государственное автономное

образовательное

учреждение

высшего

профессионального образования

«СИБИРСКИЙ

ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Цветных

металлов и материаловедения институт

КУРСОВОЙ

ПРОЕКТ

Расчет

камерной электропечи сопротивления

Преподаватель

Лебедева О.С.

Красноярск

2014

ВВЕДЕНИЕ

В металлургии и машиностроении при производстве

строительных материалов и во многих других отраслях промышленности одним из

основных видов оборудования является печи — агрегаты, в которых осуществляется

тепловая обработка различных материалов. Во многих производствах качество

работы печей определяет качество готовой продукции. Печи являются весьма

энергоёмким оборудованием, потребляющим значительное количество твердого (кокса),

газообразного и жидкого топлива, а также электроэнергии. Промышленные печи и

топки котлов работают при высоких температурах. Благодаря этому основная доля

тепла передаётся излучением. Явления излучения, происходящие в металлургических

печах и топках котлов и других теплотехнических агрегатах, по существу

одинаковы. Однако при разработке методов расчета теплообмена агрегатов

приходится учитывать специфические различия, свойственные для каждого типа печи

в отдельности. Эти различия большей степенью бывают связаны с явлением

внутреннего теплообмена, т.е. с процессами теплоотдачи в самом нагреваемом

материале. Первоначально методы расчета теплообмена были разработаны для топок

котлов, причем явление внутреннего теплообмена не рассматривались. Принималось,

что температура поверхности нагрева низка и её роль в теплообмене очень мала. В

дальнейшем влияние температуры поверхности на теплообмен стали учитывать. Такая

задача применительно к топкам котлоагрегатов облегчается тем, что температуру

лучевоспринимающей поверхности можно считать одинаковой по поверхности и во

времени.[1]

Явления внутреннего теплообмена в печах играют в

большинстве случаев весьма значительную роль. Поэтому при создании методов

расчета лучистого теплообмена в печах необходимо решать одновременно задачи

теплообмена в рабочем пространстве печи и внутреннего теплообмена.

Эти явления в печах протекают гораздо сложнее,

чем в некоторых установках. Кроме того, они отличаются большим разнообразием.

Они различны в нагревательных и плавильных

печах. Нагрев материала может происходить в стационарных и нестационарных

условиях. В большинстве случаев температура поверхности нагрева меняется в

объёме печи. В секционных печах нагрев осуществляется в виде ступенчатого

процесса. Большое различие в процессе нагрева получается при изменении массы

заготовок. Все это пока исключает создание универсального метода расчета

лучистого теплообмена печей. Для топок котельных агрегатов уже давно созданы

широко применяемые практические методы расчета теплообмена. Между тем при

проектировании печей расчет теплообмена чаще всего не проводят. Существующие

методы расчета тепла печей не совершенны и пригодны в большинстве случаев лишь

для получения общей картины влияния отдельных факторов на лучистый теплообмен и

в учебных целях.[2]

1. Характеристика печи

Электрические печи, электронагревательные

приборы и устройства получили очень широкое распространение в промышленности,

транспорте, сельском хозяйстве и быту. На ряде предприятий электрические печи

являются основными потребителями энергии, а в целом около 15% всей потребляемой

электроэнергии нашей промышленностью расходуется на цели электротермии.[3]

Рассмотрим электрические печи сопротивления

(ЭПС), в которых электрическая энергия превращается в тепло твердых или жидких

телах при протекании через них тока.

ЭПС делятся на печи косвенного действия, в

которых тепло выделяется в специальных нагревательных элементах и передается

нагреваемым телам лучеиспусканием, конвекцией, теплопроводностью, и на печи

прямого действия, в которых ток протекает непосредственно через нагреваемые

тела, тем самым обуславливается выделением в них «джоулева» тепла.

Печи косвенного нагрева в свою очередь делятся на группы в зависимости от

способа передач тепла от нагревателей к нагреваемым телам. В большинстве печей

косвенного действия теплопередача осуществляется как лучеиспусканием, так и

конвекцией, причем в высокотемпературных и среднетемпературных печах (с рабочей

температурой свыше 700) доминирует

излучение, а в низкотемпературных и среднетемпературных печах с принудительной

циркуляцией атмосферы нагрев осуществляется преимущественно конвекцией.

В печах прямого действия заготовки, стержни,

прутки, проволока, непосредственно или через понизительный трансформатор включаются

в питающую сеть и нагреваются выделяющимся в них «джоулевым» теплом.

ЭПС классифицируется также по температурам при

которых они работают:

низкотемпературные ЭПС (до 600 — 700);

— среднетемпературные (от 600 — 700 до 1250

);

высокотемпературные (свыше 1250);

Также могут быть разделены на печи

периодического и непрерывного действия (методические).[4]

В печах периодического действия изделия

загружаются в камеру печи и постепенно нагреваются в ней, оставаясь

неподвижными.

В печах непрерывного действия, изделия

загружаются с одного конца печи и, перемещаясь постепенно по ее длине,

прогреваются и выдаются с другого ее конца нагретыми до заданной температуры.

Камерные электропечи — это один из наиболее

распространенных видов общепромышленных электропечей периодического действия.

Объясняется это тем, что они разнообразны по конструкции и назначению, удобны в

использовании, просты в обслуживании. Из-за постоянного спроса камерные

электропечи еще с 30-х годов выпускаются нашей промышленностью серийно.[4]

В настоящее время заводы электротехнического

оборудования (ЭТО) выпускают более двух десятков типоразмеров камерных

общепромышленных печей с большим диапазоном размеров рабочего пространства на

номинальные рабочие температуры от 300 до 1500.[3]

Различие конструктивных решений камерных печей,

выпускаемых за рубежом связано также со значительным количеством

фирм-изготовителей, в числе которых практически все ведущие

электропечестроительные фирмы. Среди них сложилась определенная специализация

по видам выпускаемых печей и характерным решениям конструкции. Так, камерные

печи фирмы «Naber» (Германия) предназначены для обработки в воздушной

атмосфере; ряд других фирм, например «Ipsen» (Германия),

«Aichelin» (Австрия) выпускают печи для термообработки в

контролируемых атмосферах.

Отечественной промышленностью выпускаются

электропечи широкого назначения типов СНО и СНЗ: аналогичные печи выпускаются

фирмой «Naber», а также фирмами «Heraeus»,

«Ruhstrat», «LEW» (Германия), «SOLO» (Швейцария)

и другие. Основные конструктивные решения общие для всех камерных электропечей

— теплоизоляция (футеровки), нагреватели, дверцы, системы регулирования

температуры и атмосферы — определяются главным образом уровнем номинальной

температуры печи, также спецификой, связаной с назначением печи.[4]

Конструкция камерной печи принципиально проста.

Она состоит из прямоугольной камеры с огнеупорной футеровкой и теплоизоляцией,

перекрытой сводом и помещенной в металлических кожух. Печь загружается и

выгружается через отверстие в передний стенке, перекрываемой дверцей.

Маленькие печи для удобства их загрузки

устанавливаются на ножках, большие печи — непосредственно на полу. Нагреватели

располагаются в поду и на боковых стенках печи, реже также на своде. У очень

крупных печей нагреватели располагаются и на задней стенке печи, и на дверцах для

обеспечения большей равномерности распределения температур в камере печи.

Подовые нагреватели перекрываются обычно жароупорными плитами, на которые и

укладываются нагреваемые изделия.

Дверки камерных печей, как правило, выполняются

подъемными, у небольших печей с ручным или ножным приводом, у более крупных с

электромеханическим. В последнем случае устанавливаются у верхнего и нижнего

положений дверки конечные выключатели, отключающие электродвигатель в крайних

положениях.

Камерные печи с металлическими нагревателями

изготавливаются самых разных величин, от очень маленьких до очень крупных. Наши

заводы изготавливают серию камерных печей с ручной загрузкой типа СНО с

мощностью от 8 до 165 кВт. Печи снабжены нихромовыми или

железохромоалюминиевыми нагревателями и жароупорными подовыми плитами и могут

обеспечить нагрев изделий до 1250 0С. Все они выполняются однозонными.[3]

спиральный нагреватель заготовка проволочный

2. Тепловой расчет

камерной электропечи сопротивления

.1 Размеры печи

Для печей данного типа при двустороннем нагреве

изделий напряжение активного пода равно 0,140 — 0,195 кг/()

(500 — 700 кг/. Принимая p

= 0,183 кг/(), находим площадь

пода, занятую металлом

где Р — производительность печи, кг/с,

р — напряжение активного пода, кг/().

Нагрев заготовок производится на поддонах.

Принимая ширину поддона , определим длину

поддона:

Учитывая, что нагревательные элементы, расположенные

на стенах печи выступают внутрь стен рабочего пространства на 50 — 150 мм, а

расстояние от нагревательных элементов до металла не должно быть меньше 150 —

250 мм, принимаем ширину печи равной:

а длину печи L

= 1,2 м.

При двустороннем нагреве нагревательные элементы

расположены не только на стенах, но и на своде и поду печи. Учитывая

рекомендованные расстояния между нагревателями, стенами печи и нагреваемым

металлом, принимаем расстояние между сводом и нагреваемым металлом равным 0,35

мм, а между поддоном и подом 0,15 м.

Тогда общая высота рабочего пространства печи (с

учетом толщины нагреваемого металла) равна Н = 0,7 м.

При двустороннем нагреве площадь

тепловоспринимающей поверхности металла равна

и теплоотдающей поверхности печи

1,2х1х0,7 м — параметры внутреннего пространства

печи.

2.2 Определение

коэффициента теплоотдачи

Учитывая, что степень черноты футеровки равна ,

а степень черноты латуни (по приложению Vl),

находим приведенную степень черноты по формуле

Находим средний коэффициент теплоотдачи

излучением по формуле:

Принимая коэффициент теплоотдачи конвекцией

равным ,

находим значение суммарного коэффициента теплоотдачи к металлу

2.3 Расчет времени

нагрева печи [5]

Определяем критерий Био

где коэффициент

теплопроводности латуни Л62, Вт/(мК),

l — характерный

размер, м. Т.к. заготовка имеет цилиндрическую форму, то l

= d = 0, 1м.

Рассчитанный критерий Био = 0,1. Следовательно,

заготовки под дальнейшую обработку являются термически тонкими телами (Bi≤0,25).

Температурный критерий для поверхности заготовок

По номограмме на рис.22 находим величину

критерия Фурье Fo

= 14. Коэффициент температуропроводности равен:

Продолжительность нагрева заготовок в печи

где S

— прогреваемая толщина, S

= d = 100 мм.

По номограмме на рис. 24 находим температурный

критерий для центра нагреваемых заготовок: при известных значениях Bi

= 0,1; Fo = 14; .

Тогда:

Температурный перепад по сечению заготовки равен

что не превышает заданного значения (11,125<15).

.4 Расчет окончательных

размеров внутреннего пространства печи

Уточняем основные размеры печи. Для обеспечения

заданной производительности в печи должно одновременно находиться следующее

количество металла

Учитывая, что масса одной заготовки равна

найдем число

заготовок, одновременно находящихся в печи

При плотной укладке на поддон заготовки занимают

площадь

где n

— количество заготовок, n

= 4шт.

Напряжение пода равно

Полученная величина напряжения активного пода

совпадает с той, которая была принята при ориентировочном расчете, поэтому

перерасчета времени нагрева производить не надо.

Заготовки на поддоне располагаем в 1 ряд по 4

шт, тогда ширина поддона:

а длина поддона:

С учетом расположения нагревательных элементов

на боковых стенах, своде и поду печи, окончательно принимаем:

ширина поддона: ;

длинна поддона:

— ширина печи: В = 1,3 м;

длина печи: L

= 1, 7 м.

При температуре печи 800 — 1000

принимаем однослойную теплоизоляцию из диатомита естественного толщиной 0,5 м.

Теплофизические параметры материала теплоизоляции: плотность

ρ

= 444 кг/теплоемкость

с = 920 Дж/(кг),λ

= 0,116+0,00015t[5]

2.5 Мощность печи

Мощность печи вычисляем по формуле:

,

где расход

тепла в печи,

К — в рассматриваемом случае коэффициент запаса

принимаем К=1,2.

Расход тепла в печи равен:

где полезное

тепло, затраченное на нагрев металла;

потери тепла

теплопроводностью через кладку;

потери тепла на

тепловые короткие замыкания.

Расход тепла на нагрев металла в печи равен:

где Р — производительность печи, кг/с,

энтальпии сплава

при конечной и начальной температурах по приложению Х для меди.

Потери тепла теплопроводностью через кладку печи

при стационарном режиме работы определяем учитывая, что температура внутренней

поверхности футеровки равна 840, а температура

наружной поверхности 100.

Тогда

По приложению XI

находим теплопроводность диатомита при и

=

(840+100)/2 = 470

Тогда плотность теплового потока

где —

температура окружающего воздуха ,

коэффициент

теплопроводности диатомита, 0,365

толщина диатомита,

0,5

м.

Уточняем температуру наружной поверхности

футеровки

Тогда:

и

С учетом принятой толщины стен, найдем площадь

наружной поверхности футеровки

где

Потери тепла теплопроводностью через кладку печи

равны

Потери на тепловые короткие замыкания принимаем

равными 70% от потерь тепла теплопроводностью через кладку.

Общий расход тепла в печи:

Тогда мощность печи

3. Электрический расчет камерной электропечи

сопротивления

3.1 Нагревательные

элементы [5]

Принимая рабочую температуру нагревательных

элементов равной:

по приложению XIII

выбираем нихром Х15Н60, для которого рекомендуемая рабочая температура

составляет 900. Удельное

сопротивление сплава при рабочей температуре:

ρ=1,1

По графику (рис.68), при ,

находим удельную мощность идеального нагревателя, принимая температуру изделия

равной 790 (в этом случае

температура нагревателей будет наивысшей) .

Выше отмечалось, что нагревательные элементы в

рассматриваемой печи располагаются на стенах, своде и поду рабочего

пространства. Относительная мощность стен, несущих нагреватели, равна:

где —

площадь наружной поверхности печи.

В соответствии с полученным значением

относительной мощности стен, несущих нагреватели, выбираем тип последнего.

В проектируемой печи могут быть использованы

проволочный спиральный или ленточный зигзагообразный нагреватель. Для каждого

из выбранных типов можно принять схему соединения нагревателей

«звезду» или «треугольник». Выбор оптимального варианта

соединения и типа нагревателя производим по номограмме приложения XIV.

3.2 Ориентировочный

расчет ленточного зигзагообразного нагревателя

Для ориентировочного расчета геометрических

расчетов нагревателя по номограмме приложения XIV

необходимо найти значение удельной поверхностной мощности реального

нагревателя; . Коэффициент α

выбираем по таблице 55. При нагреве латуни при использовании ленточного

зигзагообразного нагревателя α

= 0,48.

Тогда .

Поскольку питание печи производится трехфазным

током с линейным напряжением то мощность,

приходящаяся на одну фазу, составит

В случае соединения нагревателей по схеме

«треугольник»:

.

Тогда:

.

Из точки номограммы

приложения XIV проводим

вертикальную линию да пересечения с кривой заданной мощности кВт.

Из полученной точки пересечения 1 проводим горизонтальную линию до пересечения

с кривой, соответствующей условной поверхностной мощности —

точка 2. Этой точке соответствует площадь сечения нагревателя S

= 15 и

соответственно и b

= 10a = 12,2 мм. Опуская

перпендикуляр из точки 2 до пересечения с горизонтальной линией, проведенной из

точки ,

получаем точку 3, соответствующую длине нагревателя l

= 69 м.

Согласно таблице 56 наиболее близким к

полученному значению сечения S

= 15 обладает

ленточный нагреватель сечением 2,0×10

(S = 20).

При оптимальном расположении нагревателей (e/b

= 2,0) на 1 футеровки

размещается 38 м нагревателя. При общей длине нагревателя 69 м3

= 207 м для его размещения потребуется 207/38 = 5,44 ,

что является приемлемым.

При максимально плотном (e/b

= 0,9) расположении нагревателей требуемая площадь поверхности будет равна

207/84 = 2,46.

Таким образом, при соединении нагревателей по

схеме «треугольник» на внутренних поверхностях печи можно разместить

ленточные нагреватели сечением 2,0×10

с

относительным шагом e/b

= 0,9.

При соединении ленточных нагревателей по схеме

«звезда»:

.

.

Аналогично вышеприведенному, проводя прямые,

получим:

S = 29 ,

и

b = 10a = 17 мм, l = 50 м.

Наиболее близкое значение площади сечения имеет

нагреватель сечением 2,0×15, для

размещения которого требуется площадь: при e/b

= 0,9 50,3/55,5 = 0,9 и при e/b

= 2,0 50,3/25 = 2,01 , т. е. оба

варианта являются приемлемыми.

Учитывая, что более массивный нагреватель имеет

больший срок службы выбираем ленточный нагреватель сечением 2,0×15

с длиной одной фазы , соединенный по

схеме «звезда».

3.3 Ориентировочный

расчет проволочного спирального нагревателя

По таблице 55 находим, что при нагреве латуни с

использованием проволочного спирального нагревателя α

= 0,475. Тогда .

В случае соединения нагревателей по схеме

«треугольник»:

;

.

По номограмме приложения XIV

находим: d = 5 мм, l

= 120 м.

Проволочный спиральный нагреватель с диаметром

проволоки 5 мм, подвешенный на полочках при t/d

= 2, имеет максимальную длину нагревателя, размещаемого на 1 поверхности

футеровки 160 м. (таблица 57). При общей длине нагревателя 120*3 = 360 м, это

требует площадь поверхности стен 360/160 = 2,25 ,

что не превышает имеющиеся геометрические размеры.

Таким образом, на основании сопоставления всех

возможных типов нагревателей и схем их соединения следует выбрать ленточный

зигзагообразный нагреватель сечением 2,0×15

и

длиной, приходящейся на одну фазу (схема

соединения «звезда»).

3.4 Уточненный расчет

ленточного зигзагообразного нагревателя

Выше было определено, что при рабочей

температуре 900 удельное

электросопротивление сплава Х15Н60 равно

Сопротивление одной фазы:

Длина нагревателя, приходящаяся на одну фазу:

Удельная поверхностная мощность:

Так как полученное значение удельной

поверхностной мощности достаточно близко к исходному, перерасчета нагревателей

производить не требуется. Поскольку площадь поверхности стен, необходимая для

размещения нагревателей с относительным шагом e/b

= 0,9, меньше внутренней поверхности проектируемой печи (соответственно 0,9 и

7,71 ),

следует провести перераспределение нагревателей. Будем считать, что нагреватели

равномерно распределены по своду, стенам и поду печи.

Легко подсчитать, что площадь поверхности пода

(свода) равна B*L

= 1,3*1,7 = 2,21, площадь

поверхности боковой стены равна L*H

= 1,7*0,7 = 1,19, а площадь

поверхности торцевой стены B*H

= 1,3*0,7 = 0,91 .

Так как общая длина ленточного нагревателя равна

54,85*3 = 164,55 м, на поду и своде должно быть размещено по 164,55×2,21/7,71

= 47,16 м нагревателя, на боковых стенах — по 164,55×1,19/7,71

= 25,4 м, на торцевой стене 164,55×0,91/7,71

= 19,42 м нагревателя.

Принимая высоту зигзага на стенах а

на своде и поду , будем считать,

что нагреватели расположены на стенах в 2 ряда, а на своде и поду по 3 ряда

нагревателей.

Тогда каждый ряд нагревателей на боковых стенах

печи имеет длину 25,4/2=12,7 м; на торцевой стене 19,42/2=9,71 м; а на своде

(поду) 47,16/3=15,72 м.

Определим шаг зигзага ленточного нагревателя:

на боковых стенах: е = 1,7/(12,7:0,2) = 0,026 м;

торцевой стене: е = 1,3/(9,71:0,2) = 0,026 м;

своде (поду): е = 1,3/(14,43:0,25)= 0,026 м;

т.е. относительный шаг везде равен e/b

= 0,026/0,028 = 0,9.

Таким образом, в проектируемой печи ленточный

нагреватель можно расположить равномерно по всей поверхности пода, свода,

торцевой и боковых стен с относительным шагом e/b

= 0,9.

4. Выбор и расчет

защиты от поражения электрическим током [6]

Рассчитываемая электропечь сопротивления

питается от сети с трехфазного тока с напряжением 380 В, через понизительные

трансформаторы. В таком случае нужно использовать трехфазную четырехпроходную

сеть с глухозаземленной нейтралью.

По технологическим требованиям такая сеть

позволяет использовать два рабочих напряжения — линейной и фазное. Например, от

четырехпроводной сети 380 В можно питать как силовую нагрузку — трехфазную или

однофазную, включая ее между фазными проводами на линейное напряжение 380 В, так

и осветительную, включая ее на фазное напряжение 220 В. При этом достигается

значительное удешевление электроустановки в целом благодаря применению меньшего

числа трансформаторов, меньшего сечения проводов и так далее.

Сети с глухозаземленной нейтралью (четырехпроводные

) следует применять там, где невозможно обеспечить хорошую изоляцию проводов,

когда нельзя быстро отыскать или устранить повреждение изоляции или когда

емкостные токи замыкания на землю достигают больших значений, опасных для

человека. Примером таких сетей могут служить сети крупных промышленных

предприятий, городские и сельские сети и т.п.

Для защиты от поражения электрическим током в трехфазной четырехпроводной сети

с глухозаземленной нейтралью используется зануление.

Зануление — преднамеренное электрическое

соединение металлических не токоведущих частей электроустановки, могущих

оказаться под напряжением, с глухозаземленной нейтральной точкой источника

тока.

Нулевой проводник — проводник соединяющий

корпуса зануленных установок с глухозаземленной нейтралью. Различают нулевой

рабочий проводник, который является частью рабочей цепи, по нему протекает

рабочий ток. Он рассчитывается на длительное протекание рабочего тока и

соединяется с глухозаземленноей нейтралью. ПУЭ рекомендует использовать рабочий

проводник в качестве нулевого защитного проводника. В этом случае нулевой

проводник должен удовлетворять требования нулевого рабочего проводника и

нулевого защитного проводника.

Назначение зануления. Устранение опасности

поражения током в случае прикосновения к корпусу электроустановки или другим

металлическим нетоковедущим частям, которые могут оказаться под напряжением в

случае замыкания на корпус.

5. Техника безопасности

и охрана труда

Электрические печи при неправильной установке

или эксплуатации могут служить источником опасности для обслуживающего

персонала, поэтому следует тщательно соблюдать правила их монтажа, пуска и

эксплуатации, предотвращая опасность своевременным осуществлением необходимых

технических и организационных мероприятии.

Электрические печи являются в первую очередь

устройствами, работающими под тем или иным напряжением. Поэтому во всех случаях

при эксплуатации этих печей следует соблюдать общие правила работы с

электрическими установками, а также систематически проверять исправность линии

снабжения печей электроэнергией, особенно на участках между трансформаторами и

печами, исправность электрической изоляции, заземление кожухов печей и наличие

ограждении у неизолированных участков токоподводов.

Электрические печи являются также устройствами,

работающими при повышенных температурах и служащими источниками теплового

излучения. Футеровка и тепловая изоляция печей должны подвергаться

систематическому ремонту с тем, чтобы не только обеспечить проектные технико-экономические

показатели их работы, поддерживать установленную температуру на поверхности

кожуха, но и исключить возможность аварий, вызываемых износом огнеупорной

кладки.

Печи должны быть оборудованы взрывными

клапанами, исправность которых необходимо систематически проверять.

Наконец, некоторые печи являются источником

излучения в коротковолновой части спектра. Следует тщательно проверять

уплотнения кожухов и гляделок с тем, чтобы исключить рентгеновское облучение

персонала.

Следует отметить, что в конструкцию современных

электрических печей заложены многочисленные элементы, правильная установка

которых при монтаже печи и поддержание в исправном состоянии при ее последующей

эксплуатации обеспечивают безопасные условия труда обслуживающего персонала.

Необходимо систематически проверять исправность

узлов конструкции и четко соблюдать технические инструкции по эксплуатации

печей. В этом залог безопасной и высокопроизводительной работы.

6 Автоматизация

управления электрическими печами

Электрические печи сопротивления (камерные,

шахтные, колпаковые и др.) широко применяются для термообработки изделий в

различных отраслях российской промышленности: в металлургии, энергетическом

машиностроении, металлообработке, керамическом и стекольном производстве.

Использование автоматизированных систем управления при термической обработке

повышает качество продукции и облегчает труд обслуживающего персонала.

Современное оборудование и новые методы автоматического управления позволяют

снизить затраты на ремонт и обслуживание оборудования, получить экономический

эффект от рационального использования энергоресурсов вследствие оптимального

управления технологическим процессом. В этой статье автор предлагает два

проектных решения модернизации системы управления электропечами с учетом таких

технологических потребностей, как точное регулирование температуры, возможности

быстрой смены режимов при обработке различных видов изделий.

При подготовке проектов модернизации АСУ

предварительно был проведён подробный анализ технологического процесса

термообработки для выяснения основных недостатков и проблем в работе печей.

Например, во время отжига деталей и металлоконструкций недопустимы даже

незначительные отклонения температуры от значений, указанных в технологической

карте. Нарушения температурного режима могут привести к несоответствию

механических свойств изделий, заявленных изготовителем, что, в свою очередь,

может повлечь аварии на производстве.

6.1 Системы

регулирования температуры в электропечах на основе приборов ОВЕН

В качестве регулирующего устройства в системе

управления электропечью используется двухканальный программный ПИД — регулятор

ОВЕН ТРМ151, два канала которого регулируют температуру на нагревательных

элементах. Исполнительным устройством служит блок управления симисторами и

тиристорами (БУСТ), который обеспечивает точность автоматической регулировки

мощности на нагревательных элементах печи методом фазового управления. Для

расширения входов и получения дополнительной возможности измерения температуры

в самом изделии или в муфеле печи применяется модуль ввода ОВЕН МВА8 . Обмен

данными между регуляторами и модулем аналогового ввода осуществляется при

помощи компьютера, для согласования интерфейсов RS-485/RS-232 используется

преобразователь интерфейса ОВЕН АС3-М (рис. 1).

Рис. 1. Общая структурная схема системы

автоматического управления (САУ) температуры для четырех электропечей

Разработанная система позволяет выполнять режим

отжига любой степени сложности. Смена установок в системе регулирования

температуры осуществляется автоматически по разработанной технологом программе.

Программы технолога создаются на компьютере

верхнего уровня и заносятся в каждый прибор ТРМ151.

Для системы требуется:

· программный двухканальный регулятор

(ОВЕН ТРМ151);

· блок управления симисторами и

тиристорами (ОВЕН БУСТ);

· преобразователь интерфейса (ОВЕН

АС3-М);

· модуль аналогового ввода (ОВЕН

МВА8);

· компьютер;

· датчики температуры, силовые

симисторы;

Предлагаемая система управления увеличивает

надёжность работы электропечей за счёт замены аналоговых регуляторов и релейных

исполнительных механизмов на микропроцессорные регулирующие элементы и

бесконтактные силовые ключи (симисторы). Количество внешних соединений и

клеммных коробок при этом уменьшается в несколько раз.

Отметим, что затраты на проведение модернизации

существенно сократятся, если модернизация будет производиться на нескольких

установках сразу. Например, для четырех печей кроме регуляторов температуры

понадобится всего один модуль МВА8 и компьютер (рис. 1).

Подобная система регулирования температуры на

базе регуляторов ОВЕН ТРМ151 и блоков БУСТ, была внедрена в 2007 году на заводе

ОАО «КЗ ОЦМ» г. Киров на линии протяжного отжига «HEURTEY». Печь имеет две

независимо работающие зоны нагрева (предварительного и точного нагрева). В печи

организовано два контура регулирования температуры на регуляторах ОВЕН ТРМ151.

Линия предназначена для непрерывного отжига и травления медных и латунных лент

толщиной 0,15…0,8 мм и шириной 200…630 мм. В процессе обработки рулоны

разматывают и протягивают в печи по опорным роликам. После отжига металл

изменяет свою структуру и механические свойства.

Для достижения точного регулирования температуры

применяются два блока управления ОВЕН БУСТ по одному на каждый канал приборов

ТРМ151, которые регулируют мощность нагревательных элементов методом фазового

управления.

Для более сложных систем с управлением тремя и

более нагревательными зонами, а также работой вентиляторов и других

исполнительных механизмов наиболее приемлемой станет система с управляющим

устройством в виде программируемого логического контроллера, например, ОВЕН

ПЛК. Примером такого типа установок может служить самый распространённый в

промышленности тип печей — камерная электрическая печь сопротивления, либо

колпаковая электропечь. В этих печах, в зависимости от конструкции, могут быть

три зоны нагрева. Для оптимального регулирования температуры в них необходимо

иметь три независимых контура управления. Система регулирует температуру в

каждой зоне нагрева: в первой, во второй и в третьей зонах используя,

соответственно, первый, второй и третий каналы регулирования. Все контуры

подчиняются главному контуру управления температуры в муфеле. Контуры

подчинённого регулирования идентичны и состоят из регулятора температуры,

программно реализованного в контроллере (ОВЕН ПЛК154), исполнительного

устройства (ОВЕН БУСТ и симисторов) и объекта управления (нагревательных

элементов). Регулятор главного контура регулирования (рис. 2), так же как и

регуляторы подчинённых контуров, программно реализован в контроллере ПЛК154.

Данные с каждого канала поступают сначала на

контроллер, а затем на компьютер, где обрабатываются и хранятся при помощи

SCADA-системы, приспособленной для работы с данным технологическим процессом и

выбранным контроллером. В разработанной системе помимо автоматического

регулирования температуры возможно регулирование с помощью резисторов ручного

управления. Ручное управление используется во время наладки или аварийной

ситуации.

Рис. 2. Функциональная схема САУ электрической

печи

Основными управляющими и контролирующими

элементами СУ камерной печи являются:

· программируемый логический

контроллер (ОВЕН ПЛК154);

· блоки управления симисторами и

тиристорами (ОВЕН БУСТ);

· термопары ТХА (К) и силовые

симисторы;

· компьютер.

Отличительной особенностью проекта с

использованием ПЛК является возможность визуализации на компьютере процесса

регулирования температуры в выбранной электропечи.

Сегодня существует целый ряд приложений, позволяющих

выбирать необходимое программное обеспечение для АСУ ТП. Такими возможностями

обладает продукт TraceMode, который совмещает программные стандарты с

большинством средств промышленной автоматики от мировых производителей, в том

числе производства ОВЕН.

Поэтому данный продукт, как никакой другой,

подходит в качестве основного системного программного обеспечения при создании

АСУ электрической печи. Это обусловлено еще и тем, что программа Trace Mode

имеет широкие функциональные возможности и удобную среду разработки, а также

тем, что с ней бесплатно поставляются драйверы для выбранного контроллера ОВЕН

ПЛК.

Описанные проекты в полной мере учитывают

запросы и требования, предъявляемые к термообработке изделий в

электротермических установках. Проекты требуют минимальных экономических затрат

на установку оборудования КИПиА и его обслуживание. Внедрение этих решений

позволит повысить качество продукции, уменьшить количество брака, снизить

расход сырья, сократить поломки и простои оборудования, и тем самым увеличить

объём выпуска продукции, а так же повысить производительность за счет улучшения

условий труда обслуживающего персонала.

Заключение

По исходным данным был проведен тепловой расчет

камерной электропечи сопротивления для нагрева заготовок круглого сечения из

сплава Л62 перед обработкой давлением: определены геометрические размеры печи,

коэффициент теплоотдачи, время нагрева и мощность печи. Были рассчитаны

нагревательные элементы печи, выбран нагреватель. А также рассмотрены методы

автоматизации печи.

В конструкцию печи заложены многочисленные

элементы, правильная установка которых при монтаже печи и поддержание в

исправном состоянии при ее последующей эксплуатации обеспечивают безопасные

условия труда обслуживающего персонала.

Данная печь работоспособна, отвечает всем

требованиям, в том числе по безопасности.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1

Тринкс В. Промышленные печи. — Москва, 1961.

Зобнин

Б.Ф., Китаев Б.И. Теплотехнические расчеты металлургических печей. — М.:

Металлургия, 1982.

Диомидовский

Д.А. Металлургические печи цветной металлургии. — М.: металлургия, 1970.

Бровкин

В.Л. Печи цветной металлургии. — М.: Пороги, 2004.

Мастрюков

Б.С. Расчеты металлургических печей. — М.: Металлургия, 1986. Т 1, 2.

Долин

П.А. Основы техники безопасности в электроустановках. — М.:

Энергоатомиздат,1984.

Белов

С.В, Ильницкая А.В. Безопасность жизнедеятельности. — М.: Высшая школа, 1999 .

Миткалийный

В.И., Кривандин В.А. Металлургические печи: Атлас. — М.: Металлургия, 1987.

• 7universum.com

UNIVERSUM:

, ТЕХНИЧЕСКИЕ НАУКИ

АНАЛИЗ МЕТОДОВ РАСЧЕТА ГАЗОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ БЫТОВОЙ ПЕЧИ

Шевяков Владимир Викторович

канд. техн. наук, РФ, г. Москва E-mail: shevvladimir@gmail. com

THE CALCULATION METHOD ANALYSIS OF GAS-DYNAMIC IMPEDANCE OF A HOUSEHOLD OVEN

Vladimir Shevyakov

Candidate of Technical Sciences, Moscow, Russia

АННОТАЦИЯ

В данной работе представлен анализ известных методов расчета газодинамических сопротивлений для бытовой печи.

Необходимо отметить, что в некоторых источниках чаще всего под понятием газодинамического или гидравлического сопротивления какого-либо участка печи или всей печи понимаются и называются потери давления на этом участке.

Такое представление о газодинамическом или гидравлическом сопротивлении усложняет подход к расчету и не позволяет использовать известные в науке простые приемы для расчета сопротивлений бытовой печи.

Наиболее близкими по решению поставленной задачи являются работы, в которых рассматривается гидравлический режим и расчет тепловых сетей. Данный подход и был использован при расчете газодинамического сопротивления печи и характеристик печной системы. Однако необходимо

Шевяков В.В. Анализ методов расчета газодинамического сопротивления бытовой печи // Universum: Технические науки : электрон. научн. журн. 2016. № 3-4 (25) . URL: http://7universum.com/ru/tech/archive/item/3085

отметить, что процессы, проходящие в бытовой печи, кардинально отличаются от процессов в тепловой гидравлической сети. Из полученных выражений видно, что сопротивление отдельных участков печи зависит от площади сечения этих участков и от формы этого участка, т. е. от величины коэффициента местного сопротивления и не зависит от величины объема воздуха, проходящего через печь. Различные температуры на печных переходах учитываются коэффициентом температуры Kt.

Предложено и обосновано введение новой единицы в обозначении газодинамического сопротивления — газодинамический Ом (гОм). Это позволило разработать более рациональный и оптимальный метод расчета газодинамических сопротивлений бытовой печи.

ABSTRACT

The article presents an analysis of well-known methods for calculating gas-dynamic impedance of a household oven.

It should be noted that in some sources under the term of gas-dynamic or hydraulic impedance of any part of the oven or the entire oven, pressure loss at this site is understood and called.

This idea of gas-dynamic or hydraulic impedance complicates the approach to the calculation and does not allow using simple methods, known in science, for calculating the resistance of a household oven.

The closest in the solution of the problem are works that deal with the hydraulic regime and calculation of heating networks. This approach is used in the calculation of the gas-dynamic impedance of the oven and characteristics of the furnace system. However, it should be noted that processes occurring in a household oven, are fundamentally different from processes in the thermal hydraulic network. It is seen from the expression that the resistance of separate areas of the oven depends on the cross-sectional area of these areas and the shape of this area, namely the value of local resistance coefficient and is independent of the volume of air passing through the oven. Various temperatures on the oven transitions are taken into account by the temperature coefficient Kt.

The introduction of a new unit in the designation of the gas-dynamic impedance -gas-dynamic ohm (gOhm) is offered and justified. It allows to develop a more rational and optimal method of calculating the gas-dynamic impedance of a household oven.

Ключевые слова: сопротивление печи, падение давления, скоростной напор, газодинамический Ом.

Keywords: oven impedance; pressure fall; dynamic pressure; gas-dynamic ohm.

Постановка задачи и цель работы

В работе [6] проведен расчет общего газодинамического сопротивления бытовой печи, позволяющий построить эпюры перепада давления как на отдельных участках печи, так и для всей печной системы, в том числе для печной трубы, в зависимости от тяги трубы и «самотяги» самой печи, и построение графика прохождения воздуха через печь в зависимости от прикладываемой суммарной тяги трубы и самой печи.

Это позволяет определить воздушные потоки как на входе в печь, так и на отдельных участках. Создана методика и получены практические результаты, подтверждающие правильность выбранного метода расчета. При этом, однако, из-за большого объема работы в данном исследовании [6] нет анализа существующих методов подхода к расчету газодинамического сопротивления бытовой печи и не было сделано достаточное обоснование применения некоторых новых единиц при расчете газодинамики бытовой печи. Поэтому цель настоящей работы — анализ существующих методов расчета газодинамических сопротивлений бытовой печи и обоснование метода расчета, использованного в работе [6].

Анализ методов расчета

Для расчетов местных сопротивлений печи и определения падения давления на них пользуются хорошо известным выражением из газодинамики:

V2

ДРп = £ * — у (мм вод. ст.) или

2§

V2

ЛРп = ГТ 7 (Па) (1)

где: ДРп — потери давления на местном участке печи (Па);

V — скорость газов (м/с); у=Уг = У0 (1+^ )= (273+Т (°С));

У0- скорость газов при 0 0С (м/с);

§ — ускорение силы тяжести (9,81 м/с2);

7 — объемный вес воздуха (газа) (весовая плотность) (кг/м3); при Т=+150С 7=1,225 кг/м3.

Т1 273 273 273

у= у *__ = у 292*——= 1 292*———

1 10 Тг (К) 10 Тг (К) ‘ Тг (К) ‘ 273+Тг (0С)

у0=1,292 (кг/м3) (при Т=00С)

£ — коэффициент местного сопротивления;

V2

— 7 — скоростной напор.

Необходимо отметить, что в некоторых источниках существует путаница в определении газодинамического или гидравлического сопротивления. Чаще всего под понятием газодинамического или гидравлического сопротивления какого-либо участка печи или всей печи понимаются и называются именно потери давления ДРп на этом участке [2, с. 31; 3; 5, с. 126].

Такое представление о газодинамическом или гидравлическом сопротивлении усложняет подход к расчету и не позволяет использовать известные в науке простые приемы для расчета сопротивлений бытовой печи.

В [2] приведены два метода нахождение потерь: 1) сложением потерь полного давления на отдельных участках (элементах) печи; 2) сложением коэффициентов сопротивления отдельных участков, приведенных предварительно к определенной скорости, и последующим выражением общего сопротивления сети (печи) через ее общий коэффициент сопротивления.

Поскольку внутреннее сопротивление любой бытовой печи состоит из отдельных участков, начиная с поддувальной дверки и заканчивая выходом в трубу, и каждый участок печи имеет свое сечение и свою температуру и, следовательно, свою скорость и плотность газов на этом участке,

то эти методы не позволяют решить поставленную задачу и, самое главное, не позволяют построить общий график прохождения воздушного потока через печь, в зависимости от прикладываемой тяги трубы.

Наиболее близкими и наиболее правильными по решению поставленной задачи являются работы [1; 4]. В них рассматривается гидравлический режим и расчет тепловых сетей. При этом падение давления на отдельных участках представлено выражением:

Лр=s*V2

где: Лр — падение давления (Па);

ЛТ- /М3

V — расход воды (—);

s= * ^ = 5н * у — сопротивление сети, выраженное через единицы давления (падении давления при У=1) (Па*с2/м6); р — плотность воды (кг/м3); у — удельный вес воды (Н/м3).

В данных работах показано, что поскольку объем воды V, протекающий через насос и по всей системе один и тот же, и величина сопротивления системы не зависит от объема воды, то, определив сопротивление отдельных участков и всей системы, можно построить характеристику всей тепловой сети и наложить на нее характеристику насоса. Данный подход и был использован при расчете газодинамического сопротивления печи и характеристик печной системы.

Однако необходимо отметить, что процессы, проходящие в бытовой печи, кардинально отличаются от процессов в тепловой гидравлической сети и если в гидравлической системе плотность воды изменяется не значительно, учитывая относительно не большие разбросы температур, то в печи эти температуры весьма велики.

Бытовая печь

1. Большой диапазон изменения температур на отдельных участках печи от 0°С до 1000-1200°С приводит к большому изменению плотности газов, и это необходимо учитывать при расчетах.

2. К воздуху, входящему в печь, добавляется объем газов от сгорания дров.

3. Основное сопротивление бытовой печи сосредоточено на участках печных переходов, а на прямых участках печи сопротивление значительно меньше, и его можно даже не учитывать.

4. Для более полной картины необходимо рассчитать сопротивление печи для холодного и горячего состояний.

Все это приводит к отличиям при расчете и выборе отдельных параметров и величин.

В работе [6 (5)] падение давления на отдельных участках представлено

как:

ДРП= ? * Ко * V2 * К (Па) (5)

Г) А С Уо * 1 0,646 / 1 кг ,гл

где Ко=0,5 *— = —— I — * —) (6) — условное сопротивление местного

участка газохода при 0 0С (1/м4 * кг/м3); кг/ м3 — размерность плотности воздуха, величина, постоянная для температуры 0 °С и нормального атмосферного давления и не зависящая от площади местного участка газохода;

0,646 = — половина плотности воздуха при температуре 0 °С (кг/м3);

А — наименьшая площадь сечения конкретного перехода (м2);

273+Тг (0С)

К = ———коэффициент температуры;

£ — коэффициент местного сопротивления;

V) — объем воздуха, проходящий через печь (м3/с) при температуре 0 °С.

Из выражения (6) видно, что условное сопротивление местного участка газохода зависит от плотности проходящего газа и от площади сечения самого участка газохода. И если плотность газа (воздуха), приведенная к температуре 0 0С на всех участках постоянная, то площадь участков может значительно отличаться.

Из выражения (5) видно, что сопротивление отдельных участков печи зависит от площади сечения этих участков и от формы этого участка, т. е. от величины коэффициента местного сопротивления и не зависит от вели-

чины объема воздуха, проходящего через печь. А различные температуры на печных переходах учитываются коэффициентом температуры К^

В работе [4] величина R0 обозначена как s — сопротивление сети, и выражена через единицы давления (падении давления при У=1) (Па*с2 /м6). Такой подход весьма нелогичен, так как сопротивление сети представлено в единицах давления. Это то же самое, что представлять электрическое сопротивление цепи в единицах напряжения вольтах при токе 1А. Отсутствие понятия газодинамического сопротивления, как отдельной измерительной единицы, не позволяет подойти к этому вопросу иначе, хотя логически это

напрашивается. Поэтому в работе [6] и было предложено величину Rо —1

обозначить по аналогии с законом Ома как гОм (Газодинамический Ом). И было предложено определение 1,0 гОм для воздуха как:

1,0 гОм — газодинамическое сопротивление перехода, с площадью круглого сечения диаметром 1,0 м, с коэффициентом местного сопротивления, равным единице, при прохождении через который объема воздуха в 1,0 м3 за 1,0 с при температуре 0 0С на нем падает давление 1,0 Па.

Такой подход является весьма новым, но логически обоснованным и очень правильным. С другой стороны, если вспомнить, в каких единицах системы СИ выражено электрическое сопротивление в законе Ома, например:

1Ом = ^ = ^ , (7)

1 А с3*А2 ‘ 4 ‘

то разглядеть величину электрического сопротивления в 1 Ом

2

кг*м2 „

в выражении весьма сложно. Однако это никого не смущает, и все давно

уже привыкли к этому обозначению. Поэтому применение новой величины для оценки газодинамического сопротивления того или иного участка бытовой печи позволяет оценить и сравнить эти участки и провести общий расчет по понятным и простым формулам из общей электротехники.

В работе [6] приведено окончательное выражение для газодинамики бытовой печи:

ДРП= ZRt * уо2 (Па) (8)

где: ZRt = Z * Rt (гОм) — сопротивление перехода с учетом коэффициента местного сопротивления и коэффициента температуры;

Rt = R0* Kt — сопротивление местного участка с учетом температуры газов на этом участке.

Тогда общее падение давления на печи будет равно [6] :

!АРп = I (Zi *Rti + Zi *Rti)* V02 (Па) (9)

или

£ДРп= Z ( ZRti + ZRti) * Vo2 (Па) (10)

iНе можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

Такой подход к решению задачи по разработке метода расчета газодинамики бытовой печи представляется наиболее рациональным и правильным.

Список литературы:

1. Зингер Н.М. Гидравлические и тепловые режимы теплофикационных систем. — М., 1986.

2. Идельчик И.Е. Справочник по гидравлическим сопротивлениям. — М.: Машиностроение, 1992.

3. Нагорский Д.В. Общая методика расчета печей. — М., 1941.

4. Соколов Е.Я. Теплофикация и тепловые сети. — М.: МЭИ, 2001.

5. Хошев Ю.М. Дровяные печи. — М., 2014.

6. Шевяков В.В. Газодинамика бытовой печи. Разработка метода расчета // Universum: Технические науки. — 2015. — № 11 / [Электронный ресурс]. -Режим доступа: URL: http://7universum.com/ru/tech/archive/item/2771 (дата обращения: 25.03.2016).

References:

1. Zinger N.M. Hydraulic and thermal modes of cogeneration systems. Moscow, 1986. (In Russian).

2. Idel’chik I.E. Manual for hydraulic resistance. Moscow, Mashinostroenie Publ., 1992. (In Russian).

3. Nagorskij D.V. General procedure for the calculation of ovens. Moscow, 1941. (In Russian).

4. Sokolov E.Ja. District heating and heat networks. Moscow, MPEI Publ., 2001. (In Russian).

5. Hoshev Ju.M. Wood burning ovens. Moscow, 2014. (In Russian).

6. Shevjakov V.V. Gas dynamics of a household oven. Development of the calculation method. Universum: Tehnicheskie nauki. [Universum: Technical Sciences], 2015, no. 11. Available at: http://7universum.com/ru/tech/archive/item/2771 (accessed: 25 March 2016).