Анализ

использования производственных мощностей

оборудования проводится для выявления

резервов.

Для

оценки уровня использования производственных

мощностей применяется такой общий

показатель использования как коэффициент

интегрального использования оборудования,

который рассчитывается по формуле (40):

(40)

где

Киi

– коэффициент

использования производственной мощности,

доли единицы;

V

– объём производства готовой продукции

за год, т;

ПМi

– производственная мощность i-той

фазы, т.

По

формуле (40)рассчитаем коэффициент

интегрального использования по основному

и вспомогательному участку.

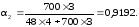

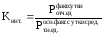

Коэффициент

интегрального использования

производственной мощности основного

оборудования рассчитывается по формуле

(41):

где

Кинт.

– коэффициент интенсивного использования

оборудования, доли единицы;

Кэкст.

– коэффициент

экстенсивного использования оборудования,

доли единицы.

Коэффициент

интенсивного

использования оборудования рассчитывается

по формуле (42):

(42)

где

– единичная производительность

оборудования за анализируемый

период

в фактическое время, т/сутки;

техническая норма производительности

оборудования в фактическое время,

т/сутки.

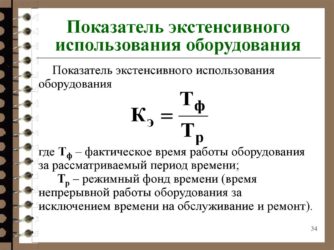

Коэффициент

экстенсивного

использования оборудования рассчитывается

по формуле:

(43)

где

фактическое

время работы оборудования за отчетный

год, агрегато-сутки;

время работы оборудования, взятое в

расчет производственной мощности,

агрегато-сутки.

Коэффициент

интенсивного использования оборудования

отражает использование оборудования

по производительности, а коэффициент

экстенсивного отражает использования

оборудования во времени.Кинт.=83,01%,

это свидетельствует о том, что использование

производственной мощности необходимо

повышать.

Рассчитаем

интегральный показатель использования

оборудования:

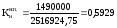

Расчеты

выполнены правильно, так как

По

вспомогательному оборудованию расчет

коэффициентов

расчётакоэффициента

экстенсивного использования оборудования.

Средний

коэффициент использования производственных

мощностей системы рассчитывается как

средневзвешенная величина из общих

показателей использования производственных

мощностей:

(44)

где

обслуживанияi-той

фазы в общей сумме

потерь

от простоев каналов обслуживания обоих

фаз, доли единицы.

Весовые

коэффициенты для основной и вспомогательной

фаз определяются с учетом количества

единиц оборудования на участке.

(45)

где

весовой коэффициент при коэффициенте

использованияпроизводственныхмощностей

первой фазы, доли единицы;

от простоев канала обслуживания первой

фазы, руб./мин.;

от простоев канала обслуживания второй

фазы, руб./мин.

(46)

где

весовой коэффициент при коэффициенте

использования производственныхмощностей

второй фазы, доли единицы.

Производственные

мощности исследуемого производственного

объекта используются всего на 75,62%.

Причинами низкого уровня производственной

мощности могут быть:

-

недостаточный

спрос на продукцию; -

аварийные

простои в году; -

низкая

технологическая дисциплина; -

недостаточно

высокая структурная согласованность

элементов системы.

Рассмотрим

одну из причин, а именно снижение

производственной мощности из-за

недостаточно высокой структурной

согласованности элементов системы. Для

этого рассчитаем коэффициент структурной

согласованности системы, показывающий

предельно — максимально возможный

уровень использования производственной

системы при существующей ее структуре.

где

фазы, доли единицы

рассчитанная на основе структурно-динамического

анализа, т;

мощность i-того

элемента системы, т.

Рассчитаем

коэффициенты структурной согласованности

для основного и вспомогательного

оборудования, а также необходимо

рассчитать общий коэффициент структурной

согласованности.

Значения

коэффициентов структурной согласованности

— высоки, это обусловлено высокой

структурой производственной системы,

а значит, низкий уровень производственной

мощности связан с другими причинами.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Как рассчитать коэффициент использования | Сделай все сам

В экономическом обзоре деятельности предприятия применяют расчеты коэффициентов , характеризующие производительность производства. Так, скажем, для оценки загруженности оборудования рассчитывается показатель его использования .

Инструкция

1. Выберите для обзора результативности использования основное средство (либо их группу) и параметры оценки.

Применение станков цеха дозволено оценить по времени их работы либо по объему выработанной продукции, применение грузовых автомобилей – по числу тонно – километров перевезенного груза и т.д.

Представим, нужно рассчитать показатель использования оборудования ткацкого цеха за месяц по времени их работы. В цехе десять станков, персонал работает в две смены по двенадцать часов.

2. Определите плановый фонд рабочего времени за анализируемый период с учетом установленного режима работы. Для его расчета дозволено применять производственный табель-календарь, если предприятие работает по пятидневной рабочей неделе. Если на производстве установлены смены, то плановый фонд рабочего времени рассчитывается, исходя из утвержденных графиков сменности. В данном примере плановая загрузка одного станка по времени на месяц будет равна: 30 дней на 24 часа = 720 часов.

3. Определите число часов фактической работы ткацких станков в цехе за период. Для этого вам понадобятся данные табелей учета рабочего времени. Обнаружьте всеобщее число часов, отработанных персоналом цеха. Пускай за месяц рабочими ткацкого цеха было отработано 6 800 человеко-часов, что соответствует фактическому времени работы станков.

4. Рассчитайте показатель использования оборудования ткацкого цеха по формуле – Ки= (Фр/С)/Фп, где:Фр – фактическое число отработанного времени всеми станками, час,С – число станков в цехе, шт,Фп – плановый фонд рабочего времени, час.

В данном примере показатель использования оборудования будет равен: 6 800/10/720= 0,94. Следственно, станки ткацкого цеха за месяц применялись на 94%. Остальные 6% – это его простои.

Подобно, дозволено рассчитать показатель использования всякого основного средства (либо их группы) за волнующий вас период.

Совет 2: Как рассчитать показатель автономии

Коэффициент автономии применяется при обзоре финансовой стабильности предприятия. Он показывает долю собственных средств в всеобщей сумме активов предприятия. Данный показатель характеризует степень финансовой автономности предприятия от внешних кредиторов.

Вам понадобится

- -бухгалтерский равновесие предприятия;

- -калькулятор.

Совет 3: Как рассчитать параметры сетевого графика

Разработка всякого плана связана с заблаговременным планированием и оптимизацией работы. Это комфортный графический инструмент, применение которого разрешает наглядно изобразить технологическую последовательность и связь событий, общность которых составляет реализация каждого плана.

Пример расчета

Например, есть предприятие по производству пеллет, на котором установлено следующее оборудование:

- мельница для измельчения влажных опилок;

- сушильный барабан;

- мельница для измельчения сухих опилок;

- смеситель для увлажнения влажных опилок;

- гранулятор.

Плановый и фактический объем сырья, который проходит через это оборудование, представлен в таблице ().

Таблица 1. План/факт выработки

| План/факт выработки, куб. м | Итого за месяц | |||

| Мельница для измельчения влажных опилок | ||||

| Сушильный барабан | ||||

| Мельница для измельчения сухих опилок | ||||

| Смеситель для увлажнения влажных опилок | ||||

| Гранулятор |

Таким образом, выше всего производительность у сушильного барабана, поэтому у него К ИМ ниже, т.к. остальные виды оборудования не рассчитаны на такую загрузку. Следовательно, барабан можно больше загружать, у него есть дополнительный потенциал мощности. Больше всего по отношению к своему потенциалу загружены гранулятор и мельница для измельчения влажных опилок: на 80%. И хотя 80% — это хорошее значение показателя мощности, его можно повысить, т.к. есть еще 20% для роста.

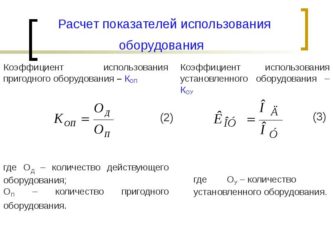

Как рассчитывается коэффициент использования мощности

Коэффициент использования мощности – важный показатель для анализа эффективности расходования основных средств. Он рассчитывается как отношение фактической мощности к плановой, умноженное на 100. Хорошим знаком является значение показателя на уровне 80%, но и в данном случае есть целых 20% на потенциальный рост.

Производственная мощность – главный показатель использования потенциала каждой единицы техники и человеческих ресурсов. Это способность изготавливать определенное количество деталей (товаров, работ или услуг) за единицу времени. цель расчета показателя – определение эффективности использования производственного потенциала.

Определение коэффициента

Коэффициент использования мощности (КИМ) характеризует фактическое применение оборудования в сравнении с его потенциалом при полной загрузке линий в производственном цикле предприятия. Он указывает на производительность.

Справка! Несмотря на то, что показатель ориентирован на промышленный сектор, он может применяться на предприятиях других направленностей работы. Например, его прямо или косвенно используют в торговле и сфере услуг для оценки производительности оборудования и команды.

КИМ помогает определить потенциал предприятия, понять его слабые места, определить, что действительно есть проблемы с эффективностью использования машин и оборудования. Эти знания помогут выстроить производственный процесс без прежних ошибок и будут способствовать максимальному использованию имеющихся мощностей.

Формула расчета

Для расчета КИМ используется простая формула:

- ФМ – фактическая мощность;

- ПМ – потенциальная (возможная) мощность.

Данные по фактической и потенциальной мощности берутся за один и тот же промежуток времени.

Для удобства можно рассчитывать эффективность использования мощностей в процентном отношении. В этом случае формула будет выглядеть так:

Особенности измерения

Данные для расчета показателя собирают вручную и делают это на ежедневной основе. Значение потенциальной величины мощности формируют на протяжении кого-либо периода и потом его используют для подстановки в формулу. А фактическую занятость засекают каждый раз или по возможности используют для этого приборы учета.

Норматив и толкование значения

У К ИМ нет нормативных значений. В каждом отдельно взятом случае будут свои границы желаемой эффективности, тем более, если речь идет о человеческих ресурсах. Однако по значению показателя можно сделать определенные выводы:

- низкое значение говорит о неэффективном управлении и нерациональном подходе к организации внутренних процессов на предприятии. Для улучшения положения необходимо вовлекать дополнительное оборудование и менять схему работы;

- при значении коэффициента более 0,7 (70% эффективности) можно повысить производительность собственными силами без привлечения дополнительных ресурсов;

- показатель, равный 1 (100%), свидетельствует о полной загруженности ресурсов, и для увеличения объемов производства нужно дополнительное оборудование.

В западных странах хорошим показателем является величина обобщенного коэффициента 80-82%. Можно использовать эти данные для сравнения К ИМ в целом по предприятию.

Значение коэффициента не может быть более 100. В противном случае необходимо будет повышать производительность оборудования на единицы времени или пересматривать сменность работ.

Важно!

На значение К ИМ могут влиять внешние факторы, такие как волантильность спроса, появление новых конкурентов, форс-мажорные обстоятельства. Чтобы оставаться конкурентоспособным, предприятию следует постоянно совершенствовать свою работу, улучшать и обновлять оборудование, повышать производительность труда.

Оценка эффективности работы оборудования

Решения об инвестициях в производство (увеличение технической базы) — одни из самых затратных и ответственных в работе компании.

Попробуем проанализировать типовую ситуацию при проработке решений о расширении парка производственных мощностей.

Определение узкого места в производстве является достаточно сложной проблемой само по себе. Достаточно часто складывается ситуация, когда руководители цехов и подразделений склонны занижать фактическую производительность оборудования с целью привлечения приоритетного финансирования.

Побудительный мотив очевиден — создание дополнительной подушки безопасности в виде производственных мощностей на случай необходимости «тушить пожар» в виде срочных заказов, поломок оборудования, расширения номенклатуры выпускаемой продукции и так далее. К сожалению, через некоторое время из этого же подразделения поступит заявка на обеспечение дополнительным персоналом.

Коэффициент использования производственной мощности

Источник: https://electric-220.ru/news/koehfficient_ispolzovanija_proizvodstvennoj_moshhnosti/2015-07-16-898

Факторы использования производственных мощностей

На каждом предприятии производственные мощности функционируют под влиянием экстенсивных и интенсивных факторов. От того, насколько эффективно они используются, зависят конечные результаты всей работы.

Экстенсивное применение имеющихся мощностей на производстве, представляет собой в первую очередь увеличение времени работы оборудования в течение определенного календарного периода времени. Здесь же учитывается и количество реально действующего оборудования от общего количества оборудования предприятия.

Для того чтобы оборудование работало дольше, необходимо сократить или вовсе ликвидировать внутрисменные простои. В связи с этим, ремонт и обслуживание оборудования должны быть своевременными и качественными. Основной производственный цикл непрерывно получает нужное количество рабочих, сырья, материалов и энергии. В результате, удается существенно повысить коэффициент сменности работы оборудования.

Кроме того, производственные мощности становятся более эффективными при снижении количества неиспользуемого оборудования и вводе в эксплуатацию оборудования, которое ранее не было установлено и не использовалось. Это дает возможность существенно повысить прирост производства и снизить трудовые потери рабочих. Однако, экстенсивное развитие имеет определенные пределы, при достижении которых становится неэффективным. Более широкими возможностями обладает интенсивный путь развития.

При интенсивном использовании производственные мощности увеличиваются за счет повышения степени загруженности оборудования в течение определенного времени. Чтобы достичь такого повышения проводится модернизация имеющихся машин и механизмов. При этом, выбирается наиболее оптимальный режим для их работы.

Оптимизация технологических процессов позволяет увеличивать количество выпускаемой продукции, оставляя неизменными основные фонды и количество рабочих. Выпуск единицы продукции осуществляется с меньшими материальными затратами.

Для расчетов наиболее эффективного использования производственных мощностей существуют специальные формулы, включающие в себя основные показатели и коэффициенты.

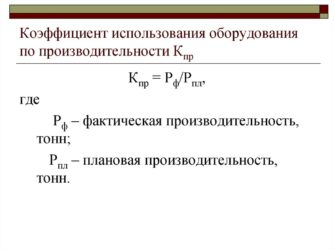

Основной расчетный коэффициент

Общая оценка, позволяющая определить эффективность использования оборудования, производится с помощью специального показателя, представляющего собой коэффициент использования производственной мощности. Его значение вычисляется по формуле: Кисп = Оф :Мр, в которой «Оф» — это фактически произведенная продукция, а «Мр» служит показателем расчетной производственной мощности.

При более точных расчетах анализируется и оценивается использование машин и прочего оборудования. Для этого применяется специальный коэффициент, учитывающий экстенсивную нагрузку оборудования (Кэкс). Он применяется в трех основных формулах: 1. Кэкс = Вф :Фк, 2. Кэкс = Вф :Фр, 3. Кэкс = Вф :Фпл, в которых Вф является фактически отработанным временем, а Фк, Фр и Фпл представляют собой соответствующие фонды времени – календарный, режимный и плановый полезный.

Существует еще один важный показатель, определяющий эффективность использования установленного оборудования. Это коэффициент сменности, определяемый двумя основными методами.

В первом случае используется общее количество станко-часов, отработанных в течение суток и действительный расчетный фонт времени функционирования машин в течение одной смены. Здесь первая величина относится ко второй.

При втором способе отработанные станко-смены соотносятся с количеством установленных машин и механизмов. Первый метод является более точным, поскольку он учитывает фактическое почасовое время работы во всех сменах.

Использование производственных мощностей определяется и с помощью показателя интенсивности нагрузки на оборудование. Учитываются такие характеристики, как организация труда на рабочих местах, качество оборудования и другие факторы, обеспечивающие использование полной мощности оборудования в продолжительный период времени. При более высокой надежности оборудования коэффициент интенсивности приближается к единице.

Наиболее рациональное и эффективное использование производственных мощностей является основной задачей каждого предприятия. Это позволяет увеличивать выпуск продукции без потерь качества и не увеличивая ее себестоимость.

Практическое применение КИМ

Расчет КИМ для отдельно взятой единицы оборудования позволяет определить:

- насколько станок часто используется;

- есть ли простои в работе оборудования, и по какой причине;

- востребованность конкретной единицы техники;

- относительный размер прибыли, которую приносит оборудование;

- необходима ли модернизация технологической единицы, можно ли из нее выжать больше.

Расчет КИМ в целом для предприятия позволяет определить:

- занятость производственных линий;

- эффективность использования оборудования;

- уровень возможного роста себестоимости продукции (если КИМ низкий, значит, можно увеличить объемы выпуска продукции без увеличения себестоимости единицы товара);

- потенциал роста объемов производства.

Для определения потенциала роста используют показатель разрыва потенциального и фактического объема производства (РПФ):

- ФОП – фактический объем производства;

- ПОП – потенциальный объем производства.

( 2 оценки, среднее 4.5 из 5 )

Коэффициент использования

Основным показателем режима работы ЭП является коэффициент использования активной мощности одного ЭП Ки или группы ЭП Ки – это отношение средней активной мощности отдельного приемника или группы к ее номинальному значению:

Зная график нагрузки по активной мощности, коэффициент использования активной мощности ЭП за смену может быть определен из выражения:

где Эсм – активная энергия, потребляемая за наиболее загруженную смену;

Эном – энергия, которая могла бы быть потреблена за смену при номинальной загрузке всех ЭП.

График нагрузки по активной мощности

Площадь под графиком нагрузки в масштабе выражает количество потребляемой электрической энергии за смену (год).

Средние нагрузки для смены определяются по выражению Рсм = Эсм/tсм.

Значения Ки для различных ЭП определены из опыта эксплуатации и принимаются при проектировании по справочным материалам.

Принято:

— если Ки < 0,6, то ЭП (или группа) работают с переменным графиком нагрузки;

— если Ки ≥ 0,6, то ЭП (или группа) работают с постоянным графиком нагрузки.

Как рассчитать коэффициент использования

В экономическом анализе деятельности предприятия используют расчеты коэффициентов, характеризующие эффективность производства. Так, например, для оценки загруженности оборудования рассчитывается коэффициент его использования.

Инструкция

Выберите для анализа эффективности использования основное средство (или их группу) и параметры оценки. Использование станков цеха можно оценить по времени их работы или по объему выработанной продукции, использование грузовых автомобилей — по количеству тонно — километров перевезенного груза и т.д. Предположим, необходимо рассчитать коэффициент использования оборудования ткацкого цеха за месяц по времени их работы. В цехе десять станков, персонал работает в две смены по двенадцать часов.

Определите плановый фонд рабочего времени за анализируемый период с учетом установленного режима работы. Для его расчета можно использовать производственный табель-календарь, если предприятие работает по пятидневной рабочей неделе. Если на производстве установлены смены, то плановый фонд рабочего времени рассчитывается, исходя из утвержденных графиков сменности. В данном примере плановая загрузка одного станка по времени на месяц будет равна: 30 дней на 24 часа = 720 часов.

Определите число часов фактической работы ткацких станков в цехе за период. Для этого вам потребуются данные табелей учета рабочего времени. Найдите общее количество часов, отработанных персоналом цеха. Пусть за месяц рабочими ткацкого цеха было отработано 6 800 человеко-часов, что соответствует фактическому времени работы станков.

Рассчитайте коэффициент использования оборудования ткацкого цеха по формуле — Ки= (Фр/С)/Фп, где:Фр — фактическое количество отработанного времени всеми станками, час,С — количество станков в цехе, шт,Фп — плановый фонд рабочего времени, час. В данном примере коэффициент использования оборудования будет равен: 6 800/10/720= 0,94. Следовательно, станки ткацкого цеха за месяц использовались на 94%. Остальные 6% — это его простои. Аналогично, можно рассчитать коэффициент использования любого основного средства (или их группы) за интересующий вас период.

Обратите внимание

Для повышения эффективности использования оборудования необходимо снижать время его простоев. Для этого нужно применять качественное сырье, уделять внимание повышению квалификации персонала, заменять изношенное оборудование новым.

Источники:

- Экономика предприятия

- Коэффициент финансовой независимости

Войти на сайт

или

Забыли пароль?

Еще не зарегистрированы?

This site is protected by reCAPTCHA and the Google Privacy Policy and Terms of Service apply.

Содержание

- 1 Как рассчитать коэффициент использования | Сделай все сам

- 1.1 Инструкция

- 1.2 Совет 2: Как рассчитать показатель автономии

- 1.3 Совет 3: Как рассчитать параметры сетевого графика

- 2 Как рассчитывается коэффициент использования мощности

- 2.1 Определение коэффициента

- 2.2 Формула расчета

- 2.3 Особенности измерения

- 2.4 Норматив и толкование значения

- 2.5 Пример расчета

- 2.6 Практическое применение КИМ

- 2.7 Резюме

- 3 Оценка эффективности работы оборудования

- 3.1 Потенциал использования методики ОЕЕ …

- 3.2 Ключевые показатели эффективности

- 3.3 Калькулятор ОЕЕ (Общей эффективности оборудования)

- 3.4 Рекомендации по внедрению (Last, but not least)

- 4 Коэффициент использования производственной мощности

- 4.1 Факторы использования производственных мощностей

- 4.2 Основной расчетный коэффициент

- 4.3 Производственная мощность предприятия

Как рассчитать коэффициент использования | Сделай все сам

В экономическом обзоре деятельности предприятия применяют расчеты коэффициентов , характеризующие производительность производства. Так, скажем, для оценки загруженности оборудования рассчитывается показатель его использования .

Инструкция

1. Выберите для обзора результативности использования основное средство (либо их группу) и параметры оценки.

Применение станков цеха дозволено оценить по времени их работы либо по объему выработанной продукции, применение грузовых автомобилей – по числу тонно – километров перевезенного груза и т.д.

Представим, нужно рассчитать показатель использования оборудования ткацкого цеха за месяц по времени их работы. В цехе десять станков, персонал работает в две смены по двенадцать часов.

2. Определите плановый фонд рабочего времени за анализируемый период с учетом установленного режима работы. Для его расчета дозволено применять производственный табель-календарь, если предприятие работает по пятидневной рабочей неделе. Если на производстве установлены смены, то плановый фонд рабочего времени рассчитывается, исходя из утвержденных графиков сменности. В данном примере плановая загрузка одного станка по времени на месяц будет равна: 30 дней на 24 часа = 720 часов.

3. Определите число часов фактической работы ткацких станков в цехе за период. Для этого вам понадобятся данные табелей учета рабочего времени. Обнаружьте всеобщее число часов, отработанных персоналом цеха. Пускай за месяц рабочими ткацкого цеха было отработано 6 800 человеко-часов, что соответствует фактическому времени работы станков.

4. Рассчитайте показатель использования оборудования ткацкого цеха по формуле – Ки= (Фр/С)/Фп, где:Фр – фактическое число отработанного времени всеми станками, час,С – число станков в цехе, шт,Фп – плановый фонд рабочего времени, час.

В данном примере показатель использования оборудования будет равен: 6 800/10/720= 0,94. Следственно, станки ткацкого цеха за месяц применялись на 94%. Остальные 6% – это его простои.

Подобно, дозволено рассчитать показатель использования всякого основного средства (либо их группы) за волнующий вас период.

Совет 2: Как рассчитать показатель автономии

Коэффициент автономии применяется при обзоре финансовой стабильности предприятия. Он показывает долю собственных средств в всеобщей сумме активов предприятия. Данный показатель характеризует степень финансовой автономности предприятия от внешних кредиторов.

Вам понадобится

- -бухгалтерский равновесие предприятия;

- -калькулятор.

Совет 3: Как рассчитать параметры сетевого графика

Разработка всякого плана связана с заблаговременным планированием и оптимизацией работы. Это комфортный графический инструмент, применение которого разрешает наглядно изобразить технологическую последовательность и связь событий, общность которых составляет реализация каждого плана.

Как рассчитывается коэффициент использования мощности

Коэффициент использования мощности – важный показатель для анализа эффективности расходования основных средств. Он рассчитывается как отношение фактической мощности к плановой, умноженное на 100. Хорошим знаком является значение показателя на уровне 80%, но и в данном случае есть целых 20% на потенциальный рост.

Производственная мощность – главный показатель использования потенциала каждой единицы техники и человеческих ресурсов. Это способность изготавливать определенное количество деталей (товаров, работ или услуг) за единицу времени. цель расчета показателя – определение эффективности использования производственного потенциала.

Определение коэффициента

Коэффициент использования мощности (КИМ) характеризует фактическое применение оборудования в сравнении с его потенциалом при полной загрузке линий в производственном цикле предприятия. Он указывает на производительность.

Справка! Несмотря на то, что показатель ориентирован на промышленный сектор, он может применяться на предприятиях других направленностей работы. Например, его прямо или косвенно используют в торговле и сфере услуг для оценки производительности оборудования и команды.

КИМ помогает определить потенциал предприятия, понять его слабые места, определить, что действительно есть проблемы с эффективностью использования машин и оборудования. Эти знания помогут выстроить производственный процесс без прежних ошибок и будут способствовать максимальному использованию имеющихся мощностей.

Формула расчета

Для расчета КИМ используется простая формула:

- ФМ – фактическая мощность;

- ПМ – потенциальная (возможная) мощность.

Данные по фактической и потенциальной мощности берутся за один и тот же промежуток времени.

Для удобства можно рассчитывать эффективность использования мощностей в процентном отношении. В этом случае формула будет выглядеть так:

Особенности измерения

Данные для расчета показателя собирают вручную и делают это на ежедневной основе. Значение потенциальной величины мощности формируют на протяжении кого-либо периода и потом его используют для подстановки в формулу. А фактическую занятость засекают каждый раз или по возможности используют для этого приборы учета.

Важно! КИМ может рассчитываться как для одного станка или производственной линии, так и целого цеха или всего предприятия. Поэтому и данные необходимы за разные промежутки времени: для одной единицы техники можно их собирать каждый час, а для предприятия коэффициент находят за более длинные периоды (месяц, квартал, год).

Для быстрого и точного получения информации необходимо настроить ее автоматический сбор. Затраты на ручное ведение статистики могут быть сильно высокими.

Норматив и толкование значения

У КИМ нет нормативных значений. В каждом отдельно взятом случае будут свои границы желаемой эффективности, тем более, если речь идет о человеческих ресурсах. Однако по значению показателя можно сделать определенные выводы:

- низкое значение говорит о неэффективном управлении и нерациональном подходе к организации внутренних процессов на предприятии. Для улучшения положения необходимо вовлекать дополнительное оборудование и менять схему работы;

- при значении коэффициента более 0,7 (70% эффективности) можно повысить производительность собственными силами без привлечения дополнительных ресурсов;

- показатель, равный 1 (100%), свидетельствует о полной загруженности ресурсов, и для увеличения объемов производства нужно дополнительное оборудование.

В западных странах хорошим показателем является величина обобщенного коэффициента 80-82%. Можно использовать эти данные для сравнения КИМ в целом по предприятию.

Значение коэффициента не может быть более 100. В противном случае необходимо будет повышать производительность оборудования на единицы времени или пересматривать сменность работ.

Важно! На значение КИМ могут влиять внешние факторы, такие как волантильность спроса, появление новых конкурентов, форс-мажорные обстоятельства. Чтобы оставаться конкурентоспособным, предприятию следует постоянно совершенствовать свою работу, улучшать и обновлять оборудование, повышать производительность труда.

Пример расчета

Например, есть предприятие по производству пеллет, на котором установлено следующее оборудование:

- мельница для измельчения влажных опилок;

- сушильный барабан;

- мельница для измельчения сухих опилок;

- смеситель для увлажнения влажных опилок;

- гранулятор.

Плановый и фактический объем сырья, который проходит через это оборудование, представлен в таблице (скачать таблицу в excel).

Таблица 1. План/факт выработки

| Мельница для измельчения влажных опилок | 300 | 250 | 83,33 | 300 | 230 | 76,67 | 300 | 240 | 80 | 900 | 720 | 80 |

| Сушильный барабан | 400 | 250 | 62,50 | 400 | 230 | 57,50 | 400 | 240 | 60 | 1 200 | 720 | 60 |

| Мельница для измельчения сухих опилок | 350 | 250 | 71,43 | 350 | 230 | 65,71 | 350 | 240 | 68,57 | 1 050 | 720 | 68,57 |

| Смеситель для увлажнения влажных опилок | 350 | 250 | 71,43 | 350 | 230 | 65,71 | 350 | 240 | 68,57 | 1 050 | 720 | 68,57 |

| Гранулятор | 300 | 250 | 83,33 | 300 | 230 | 76,67 | 300 | 240 | 80 | 900 | 720 | 80 |

| Итого: | 1 700 | 1 250 | 73,53 | 1 700 | 1 150 | 67,65 | 1 700 | 1 200 | 70,59 | 5 100 | 3 600 | 70,59 |

План/факт выработки, куб. м01-10 мая10-20 мая20-31 маяИтого за месяцПланФактКИМПланФактКИМПланФактКИМПланФактКИМ

Таким образом, выше всего производительность у сушильного барабана, поэтому у него КИМ ниже, т.к. остальные виды оборудования не рассчитаны на такую загрузку. Следовательно, барабан можно больше загружать, у него есть дополнительный потенциал мощности. Больше всего по отношению к своему потенциалу загружены гранулятор и мельница для измельчения влажных опилок: на 80%. И хотя 80% — это хорошее значение показателя мощности, его можно повысить, т.к. есть еще 20% для роста.

Практическое применение КИМ

Расчет КИМ для отдельно взятой единицы оборудования позволяет определить:

- насколько станок часто используется;

- есть ли простои в работе оборудования, и по какой причине;

- востребованность конкретной единицы техники;

- относительный размер прибыли, которую приносит оборудование;

- необходима ли модернизация технологической единицы, можно ли из нее выжать больше.

Расчет КИМ в целом для предприятия позволяет определить:

- занятость производственных линий;

- эффективность использования оборудования;

- уровень возможного роста себестоимости продукции (если КИМ низкий, значит, можно увеличить объемы выпуска продукции без увеличения себестоимости единицы товара);

- потенциал роста объемов производства.

Для определения потенциала роста используют показатель разрыва потенциального и фактического объема производства (РПФ):

- ФОП – фактический объем производства;

- ПОП – потенциальный объем производства.

Резюме

Коэффициент использования мощности позволяет сопоставить потенциал производственных линий предприятия с фактическим положением вещей, провести оценку резервов и проанализировать эффективность управления. Этот показатель рассчитывается по отношению к одной единице техники и предприятию в целом. Оптимальным значением КИМ считается значение на уровне 80%.

Источник: https://moneymakerfactory.ru/spravochnik/koeffitsient-ispolzovaniya-moschnosti/

Оценка эффективности работы оборудования

Решения об инвестициях в производство (увеличение технической базы) — одни из самых затратных и ответственных в работе компании.

Попробуем проанализировать типовую ситуацию при проработке решений о расширении парка производственных мощностей.

Определение узкого места в производстве является достаточно сложной проблемой само по себе. Достаточно часто складывается ситуация, когда руководители цехов и подразделений склонны занижать фактическую производительность оборудования с целью привлечения приоритетного финансирования.

Побудительный мотив очевиден — создание дополнительной подушки безопасности в виде производственных мощностей на случай необходимости «тушить пожар» в виде срочных заказов, поломок оборудования, расширения номенклатуры выпускаемой продукции и так далее. К сожалению, через некоторое время из этого же подразделения поступит заявка на обеспечение дополнительным персоналом.

Чтобы убедить топ-менеджмент в правильности принятого решения, данное подразделение бросит все силы на повышение локальной производительности (иными словами, оборудование будет загружено все доступное время вне зависимости от необходимости). Следовательно, через несколько производственных циклов поступит заявка на привлечение дополнительных складских площадей (для хранения незавершенной продукции).

Если же промежуточное хранение невозможно (в связи с технологическими особенностями производства), придется расширить парк оборудования вниз по цепочке, чтобы обеспечить достаточную пропускную способность производства. Через некоторое время начинается очередной цикл поиск очередного «узкого места», призванный сбалансировать имеющиеся разрывы (в том числе в мощностях) в цепях поставок.

Нередки ситуации, когда подразделения с более высоким уровнем зрелости управления процессами и операциями «обходят вниманием» (с точки зрения финансирования) в пользу менее результативных подразделений (вне зависимости от причин существования «неэффективностей»).

Таким образом, может возникать достаточно парадоксальная ситуация, когда повышать эффективность конкретного участка для руководителя нерационально, а проще собрать максимальное количество негативных явлений (поломки, простои, переналадки и прочее), занизить текущую производительность оборудования, обосновать ухудшающуюся тенденцию в будущем… и получить дополнительные мощности.

Причем, причина чаще всего кроиться не в недобросовестности линейного руководителя, а в отсутствие объективной картины. Линейный персонал склонен интерпретировать ситуацию в самом негативном свете, поскольку сталкиваются с ситуациями «тушения пожаров» поломок, простоев, завышенных ожиданий со стороны отдела планирования и т.д. постоянно и желание найти выход путем «расшивки узкого места» вполне закономерно.

Отдельно стоит отметить, что самостоятельно создать адекватный инструмент контроля и проверки производственных потерь времени удается редко, поэтому перечень доступных рычагов для принципиального изменения ситуации существенно ограничен. Что же можно применить в данной ситуации? Прежде всего, не торопиться наращивать производственные мощности.

Не исключено, что к текущим проблемам Вы добавите еще трудности с вводом дополнительных мощностей, синхронизацией производственных цепочек, управлением возросшей численностью персонала, увеличением объема работ по планированию и прочее. Мы рекомендуем пересмотреть подход к мониторингу потерь производственного времени и воспользоваться комплексной методикой оценки OEE (Overall Equipment Effectiveness). С сами подходом Вы можете ознакомиться ниже.

Потенциал использования методики ОЕЕ …

OEE (Overall Equipment Effectiveness) – подход к оценке, анализу и управлению жизненным циклом производительных сил. Суть подхода заключается в совокупном анализе метрик, характеризующих различные аспекты работы оборудования, включающие простои, снижение скорости работы и потери качества.

OEE позволяет определить категории потерь эффективности, а с ростом зрелости организации и причины «неэффективностей» в управлении производственными мощностями. Последовательное использование методики позволяет выявить не только простои из-за поломок, но и потери времени (в том числе) при:

- неоптимальной настройке оборудования;

- снижении производительности работы;

- остановке по причине ожидания поступления материалов;

- неэффективном использовании трудовых ресурсов;

- и так далее.

Показатели OEE позволяют объективно оценить, каково влияние текущей производительности отдельной единицы оборудования на эффективность работы всего производства и принять взвешенное решение:

- исчерпан ли существующий потенциал производительных сил?

- все ли потери производственного времени устранены?

- насколько эффективно мы задействуем персонал?

- насколько мы эффективны с точки зрения операций (плановое обслуживание, переналадки)?

- следует ли нам инвестировать в расширение оборудования?

Безусловно, подобные решения требуют специализированной методики оценки и методологического подхода.

Ключевые показатели эффективности

Существует несколько распространенных методик расчета показателя «Общая эффективность оборудования» (ОЕЕ). В данном случае предложена, на наш взгляд, наиболее простая и практичная:

ОЕЕ = Доступность х Производительность х Уровень Качества

Показатель «Доступность оборудования» – время доступности оборудования для выпуска продукции по отношению к плановому времени работы. На показатель доступности влияют поломки оборудования; время на переналадку и регулировку; регистрируемые мелкие остановки.

Показатель «Производительность» отражает, насколько фактическая работа оборудования близка к номинальной производительности. На эффективность влияют краткосрочные (нерегистрируемые) остановки; замедление скорости работы оборудования.

Показатель «Уровень качества» определяется общим количеством продукции установленного качества по сравнению с общим выпуском продукции.

Калькулятор ОЕЕ (Общей эффективности оборудования)

Для расчета показателя OEE (Общая эффективность оборудования) нам потребуются следующие данные:

- время работы оборудования;

- поломки оборудования;

- плановые остановки (переналадки, мойки, техническое обслуживание, плановые ремонты и т.п.);

- простои (остановки по внешним причинам: отключение электричества, нет СМК, нет заказа для производства и т.п.);

- номинальная производительность оборудования (Шт./ час);

- всего произведено продукции (Шт.);

- брак продукции.

Рекомендации по внедрению (Last, but not least)

Мониторинг ОЕЕ – первый шаг на пути повышения эффективности использования оборудования. Тем не менее, на начальных этапах не стоит подходить излишне академически к расчету. Путаница в терминах и способах регистрации требуемой информации может вызвать отторжение уже на ранних стадиях. Рекомендуется получить общую картину по работе оборудования, рабочим центрам либо опробовать методику на наиболее проблемных (или важных) участках производства силами небольшой группы.

После получения первых результатов необходимо определить аномальные значения (как высокие, так и низкие) и сформировать гипотезу возникновения отклонений. На данном этапе рекомендуется привлекать работников цеха.

Как правило, ключевые причины известны, но в силу неразвитой системы регистрации не могут быть оцифрованы и представлены в виде финансовых потерь, влияния на верхнеуровневые показатели (уровень клиентского сервиса, коэффициент запасов и прочие).

Итак, причины установлены, первые победы достигнуты, понимание текущей ситуации получено. Каков следующий шаг? Мы рекомендуем:

- оцифровать потери производственного времени;

- рассчитать финансовый эффект потерь;

- определить направление улучшений (повышение доступности мощностей, увеличение качества, повышение производительности и т.д.);

- сформировать рабочую группу и определить требуемые ресурсы для реализации мероприятий; реализовать мероприятия и провести анализ полученных результатов;

- расширить рамки отслеживаемых потерь производственного времени.

Сотрудниками FNC для оценки операционной деятельности компании используется до 17 показателей в зависимости от:

- области повышения эффективности (операционная эффективность, организационная эффективность, эффективность использования мощностей);

- масштаба принимаемых решений (от инвестиций в производственные мощности до формирования регламентов по переналадкам).

Источник: https://www.fnc-group.ru/calculator-oee.html

Коэффициент использования производственной мощности

Повышение производительности труда и эффективности предприятий зависит от многих факторов. Среди них особую роль играет коэффициент использования производственной мощности. С его помощью соотносится фактическая и теоретическая мощность предприятия, показывая в какой мере задействованы возможности при производстве качественной продукции в обычном ассортименте. Таким образом, оценивается потенциал предприятия, степень эффективности производства и наличие резервов.

Факторы использования производственных мощностей

На каждом предприятии производственные мощности функционируют под влиянием экстенсивных и интенсивных факторов. От того, насколько эффективно они используются, зависят конечные результаты всей работы.

Экстенсивное применение имеющихся мощностей на производстве, представляет собой в первую очередь увеличение времени работы оборудования в течение определенного календарного периода времени. Здесь же учитывается и количество реально действующего оборудования от общего количества оборудования предприятия.

Для того чтобы оборудование работало дольше, необходимо сократить или вовсе ликвидировать внутрисменные простои. В связи с этим, ремонт и обслуживание оборудования должны быть своевременными и качественными. Основной производственный цикл непрерывно получает нужное количество рабочих, сырья, материалов и энергии. В результате, удается существенно повысить коэффициент сменности работы оборудования.

Кроме того, производственные мощности становятся более эффективными при снижении количества неиспользуемого оборудования и вводе в эксплуатацию оборудования, которое ранее не было установлено и не использовалось. Это дает возможность существенно повысить прирост производства и снизить трудовые потери рабочих. Однако, экстенсивное развитие имеет определенные пределы, при достижении которых становится неэффективным. Более широкими возможностями обладает интенсивный путь развития.

При интенсивном использовании производственные мощности увеличиваются за счет повышения степени загруженности оборудования в течение определенного времени. Чтобы достичь такого повышения проводится модернизация имеющихся машин и механизмов. При этом, выбирается наиболее оптимальный режим для их работы.

Оптимизация технологических процессов позволяет увеличивать количество выпускаемой продукции, оставляя неизменными основные фонды и количество рабочих. Выпуск единицы продукции осуществляется с меньшими материальными затратами.

Для расчетов наиболее эффективного использования производственных мощностей существуют специальные формулы, включающие в себя основные показатели и коэффициенты.

Основной расчетный коэффициент

Общая оценка, позволяющая определить эффективность использования оборудования, производится с помощью специального показателя, представляющего собой коэффициент использования производственной мощности. Его значение вычисляется по формуле: Кисп = Оф :Мр, в которой «Оф» — это фактически произведенная продукция, а «Мр» служит показателем расчетной производственной мощности.

При более точных расчетах анализируется и оценивается использование машин и прочего оборудования. Для этого применяется специальный коэффициент, учитывающий экстенсивную нагрузку оборудования (Кэкс). Он применяется в трех основных формулах: 1. Кэкс = Вф :Фк, 2. Кэкс = Вф :Фр, 3. Кэкс = Вф :Фпл, в которых Вф является фактически отработанным временем, а Фк, Фр и Фпл представляют собой соответствующие фонды времени – календарный, режимный и плановый полезный.

Существует еще один важный показатель, определяющий эффективность использования установленного оборудования. Это коэффициент сменности, определяемый двумя основными методами.

В первом случае используется общее количество станко-часов, отработанных в течение суток и действительный расчетный фонт времени функционирования машин в течение одной смены. Здесь первая величина относится ко второй.

При втором способе отработанные станко-смены соотносятся с количеством установленных машин и механизмов. Первый метод является более точным, поскольку он учитывает фактическое почасовое время работы во всех сменах.

Использование производственных мощностей определяется и с помощью показателя интенсивности нагрузки на оборудование. Учитываются такие характеристики, как организация труда на рабочих местах, качество оборудования и другие факторы, обеспечивающие использование полной мощности оборудования в продолжительный период времени. При более высокой надежности оборудования коэффициент интенсивности приближается к единице.

Наиболее рациональное и эффективное использование производственных мощностей является основной задачей каждого предприятия. Это позволяет увеличивать выпуск продукции без потерь качества и не увеличивая ее себестоимость.

Производственная мощность предприятия

Источник: https://electric-220.ru/news/koehfficient_ispolzovanija_proizvodstvennoj_moshhnosti/2015-07-16-898