Длительность технологического цикла

Данный сервис можно использовать для расчета длительности производственного цикла (аналитическим и графическим путем) при последовательном, параллельном и параллельно-последовательном движении деталей.

- Ввод данных

- Решение

- Видеоинструкция

- Оформление Word

Здесь будет показано решение

Длительность производственного цикла

Tц = Tтех + m*tMO + te

где Tтех — длительность технологического цикла, m — количество операций, tMO — среднее межоперационное время, te — длительность естественных процессов.

| Вид движений предметов труда | Формула |

| Последовательный | Tтех=n·m∑i=1tiCi |

| Параллельный | Tтех=(n—p)·timaxCi+p·m∑i=1tiCi |

| Параллельно-последовательный | Tтех=n·m∑i=1tiCi—(n—p)·m—1∑i=1(tkiCi) |

где m – число операций в технологическом процессе; n – количество деталей в партии; Ci — принятое число рабочих мест (станков) на i-й операции, шт; ti — норма штучного времени на i-й операции, мин.; p – размер транспортной (передаточной) партии, шт; tki — наименьшая норма времени между k-й парой смежных операций с учетом количества единиц оборудования, мин.

Примеры задач

Пример №1. Определить длительность технологического цикла обработки партии деталей 50 шт. при последовательном виде движения её в производстве.

Построить график последовательного процесса обработки.

Технологический процесс состоит из следующих операций:

| № операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Норма времени, мин. | 12 | 3 | 2 | 5 | 8 | 10 | 2.5 | 6 |

| Число станков на операции | 2 | 1 | 1 | 1 | 1 | 2 | 1 | 1 |

Решение.

Последовательный вид движения: Tтех=n·m∑i=1tiCi

Tц=800·(122+31+21+51+81+102+2,51+61)=800·37,5=30000 мин.

| Номер операции | ti | Ci | n·tiCi |

| 1 | 12 | 2 | 800*12/2 = 4800 |

| 2 | 3 | 1 | 800*3/1 = 2400 |

| 3 | 2 | 1 | 800*2/1 = 1600 |

| 4 | 5 | 1 | 800*5/1 = 4000 |

| 5 | 8 | 1 | 800*8/1 = 6400 |

| 6 | 10 | 2 | 800*10/2 = 4000 |

| 7 | 2.5 | 1 | 800*2.5/1 = 2000 |

| 8 | 6 | 1 | 800*6/1 = 4800 |

1234567848002400160040006400400020004800T = 30000

График цикла при последовательном виде движения партий в производстве

Пример №2. Построить графики циклов простого процесса при параллельном движении партии деталей.

Проверить правильность графического построения аналитическим расчётом длительности цикла при следующих условиях: величина партии деталей 200 шт., величина передаточной партии 20 шт. Нормы времени по операциям следующие:

| № операции | 1 | 2 | 3 | 4 | 5 | 6 |

| Норма времени, мин. | 1.7 | 2.1 | 0.9 | 4.3 | 2.8 | 0.7 |

На каждой операции работа выполняется на одном станке; среднее межоперационное время на каждую передаточную партию 2 мин. Работа производится в две смены (по 8 час.). Длительность цикла выразить в рабочих днях.

Решение.

Параллельный вид движения: Tтех=(n—p)·timaxCi+p·m∑i=1tiCi + m·tMO

Tц=(200—20)·4,31+20·(1,71+2,11+0,91+4,31+2,81+0,71)+6·2=774+250+12=1036 мин.

Переводим минуты в часы: Tц = 1036/60 = 17,27 час.

Переводим часы в дни: Tц=Tц часs·Tсм·f=17,272·8·1=1,08

| Номер операции | ti | Ci | n·tiCi |

| 1 | 1.7 | 1 | 20*1.7 = 34 |

| 2 | 2.1 | 1 | 20*2.1 = 42 |

| 3 | 0.9 | 1 | 20*0.9 = 18 |

| 4 | 4.3 | 1 | 20*4.3 = 86 |

| 5 | 2.8 | 1 | 20*2.8 = 56 |

| 6 | 0.7 | 1 | 20*0.7 = 14 |

1234560.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.01T = 1.08

График цикла при параллельном виде движения партий в производстве

Пример №3. Построить графики цикла простого процесса при последовательном и параллельно-последовательном видах движения.

Проверить правильность графического построения аналитическим расчётом длительности цикла при следующих условиях: величина партии деталей 180 шт., величина передаточной партии 30 шт.

Нормы времени по операциям следующие:

| № операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Норма времени, мин. | 4.6 | 9.9 | 3.1 | 11.4 | 3.0 | 6.8 | 1 |

На каждой операции работа выполняется на одном станке; среднее межоперационное время на каждую передаточную партию 60 мин. Работа производится в две смены. Расчёт и построение графиков выполнить в рабочих днях.

Решение.

Параллельно-последовательный вид движения: Tтех=n·m∑i=1tiCi—(n—p)·m—1∑i=1(tkiCi)

Среди смежных операций выбираем наименьшее:

min(4,6;9,9) = 4,6

min(9,9;3,1) = 3,1

min(3,1;11,4) = 3,1

min(11,4;3) = 3

min(3;6,8) = 3

min(6,8;1) = 1

Tц = 180·(4,6+9,9+3,1+11,4+3+6,8+1) — (180-30)·(4,6+3,1+3,1+3+3+1) + 7·60 = 7164-2670 + 420 = 4914 мин.

Переводим минуты в часы: Tц = 4914/60 = 81,9 час.

Переводим часы в дни: Tц=Tц часs·Tсм·f=81,92·8·1=5,12

| Номер операции | ti | Ci | n·tiCi |

| 1 | 4.6 | 1 | 30*4.6 = 138 |

| 2 | 9.9 | 1 | 30*9.9 = 297 |

| 3 | 3.1 | 1 | 30*3.1 = 93 |

| 4 | 11.4 | 1 | 30*11.4 = 342 |

| 5 | 3 | 1 | 30*3 = 90 |

| 6 | 6.8 | 1 | 30*6.8 = 204 |

| 7 | 1 | 1 | 30*1 = 30 |

При построении графика учитывается длительность смежных операций:

- предыдущий операционный цикл меньше последующего: Топi ≤ Топ(i+1)

Начало обработки на последующей операции возможно сразу после окончания обработки первой передаточной партии на предыдущей операции. - предыдущий операционный цикл больше последующего: Топi > Топ(i+1)

Необходимо передать последнюю транспортную партию и отложить вправо продолжительность её выполнения. Время обработки всех остальных деталей партии откладывается на графике влево. Начало обработки первой детали показывает тот момент, когда транспортный задел с предыдущей операции должен быть передан на данную операцию.

12345670.140.140.140.140.310.310.310.310.310.310.10.10.10.360.360.360.360.360.360.090.090.090.210.210.210.210.210.210.03T = 5.12

График цикла при параллельно-последовательном виде движения партий в производстве

Задание.

- Определите по исходным данным, представленным в табл., аналитическим и графическим путем длительность технологического цикла для изготовления партии изделия.

- Рассчитайте, как измениться цикл, если поменять местами операции 4 и 5?

Вид движения: при параллельно-последовательном виде.

-

Организация простого производственного процесса во времени

Определить

длительности технологических и

производственных циклов обработки

партии деталей, состоящей из n

деталей, при видах движений:

-

последовательном,

-

параллельно-последовательном,

-

параллельном.

Технологический

процесс состоит из m

операций, длительность которых составляет

t1

t2,

…, tm

мин. Каждая из операций выполняется на

соответствующем виде оборудования,

т.е. соответственно на одном рабочем

месте. Размер транспортной партии р=1.

Построить графики

технологических циклов при последовательном,

параллельно-последовательном и

параллельном видах движения деталей

по операциям.

Определить время

внутрипартийного пролёживания одной

детали при каждом виде движений и всей

партии деталей.

Сделать из

проведенных расчетов необходимые

выводы, перечислить преимущества и

недостатки соответствующих видов

движения. Привести рекомендации по

применению на практике каждого из видов

движений.

Составить сводную

таблицу 1.2 расчетных данных по всем

видам движений.

Таблица 1.1 Исходные

данные

|

Число деталей n |

Число m |

Длительность операций,мин |

Среднее |

Длительность |

||||

|

t1 |

t2 |

t3 |

t4 |

t5 |

||||

|

3 |

5 |

3 |

4 |

2 |

3 |

3 |

3 |

20 |

Процесс изготовления

партии деталей, проходящей через многие

операции, состоит из совокупности

операционных циклов, каждый из которых

представляет собой выполнение одной

операции над всеми предметами производства

данной партии.

Существуют три

вида движения партии деталей по операциям

технологического процесса: последовательный,

параллельно-последовательный и

параллельный.

-

Последовательное

движение.

С

последовательного вида движения

заключается в том, что каждая последующая

операция начинается только после

окончания изготовления всей партии

деталей на предыдущей операции. При

этом передача с одной операции на другую

осуществляется целыми партиями.

Рисунок 1.1 – График

технологического цикла при последовательном

движении деталей по операциям

Продолжительность

технологического цикла обработки партии

деталей определяется по формуле:

|

|

(1.1) |

где n

– число деталей в обрабатываемой партии,

шт.;

ti

– штучное время i-ой

операции, мин;

m

– число операций в технологическом

процессе.

Таким

образом, продолжительность

технологического цикла обработки партии

деталей составляет:

Тц

посл =

3*(3+4+2+3+3) = 45

Общее время

внутрипартийного пролёживания одной

детали на всех операциях определяется

по формуле:

|

|

(1.2) |

где

tобр.

– суммарное время обработки одной

детали на всех операциях технологического

процесса.

Для

данного примера общее время внутрипартийного

пролёживания одной детали на всех

операциях составляет:

tпр

= 45

— 15

= 30

мин

Общее время

пролёживания всех деталей рассчитывается

по формуле:

|

|

(1.3) |

В

данном примере: Tпр

=

n·tпр

=

3·30

= 90

минут

Продолжительность

производственного цикла при последовательном

движении рассчитывается по формуле:

|

|

(1.4) |

где

tмо

– средняя продолжительность одного

межоперационного перерыва (кроме

перерывов партионности), мин;

Te

– длительность естественных процессов,

мин.

Для данного примера

продолжительность производственного

цикла при последовательном движении

составляет:

Тпр

ц.(посл)

=

45

+

5*3

+

20

=

80

мин.

Преимуществом

последовательного движения партии

деталей является отсутствие перерывов

в работе рабочих и оборудования на

всех операциях.

Однако этот вид

движения имеет и существенные

недостатки.

Во-первых, детали

пролеживают в течение длительного

времени из-за перерывов партионности,

свойственных данному виду движения, в

результате чего создается большой объем

незавершенного производства.

Во-вторых,

продолжительность технологического

(производственного) цикла значительно

увеличивается из-за отсутствия

параллельности в обработке деталей.

В связи с этим

последовательное движение применяется

преимущественно в единичном и

мелкосерийном производствах, так как

на таких предприятиях весьма широкая

номенклатура изделий, а обработка

деталей ведется небольшими партиями,

что приводит к сокращению перерывов

партионности и влияния их на

продолжительность производственного

цикла.

-

Последовательно-параллельное

движение.

С

последовательно-параллельного движения

заключается в том, что на каждом

рабочем месте работа ведется без

перерывов, как при последовательном

движении, но вместе с тем имеет место

параллельная обработка одной и той же

партии деталей на смежных операциях.

Передача деталей с предыдущей операции

на последующую производится не целыми

партиями (n),

а поштучно или транспортными партиями

(p).

Рисунок 1.2 – График

технологического цикла при

последовательно-параллельном движении

деталей по операциям

Время совмещения

(параллельности) выполнения каждой пары

смежных операций определяется по

формуле:

|

|

(1.5) |

где p

– размер транспортной партии;

tкр.

– индекс, соответствующий операциям с

наименьшим временем их выполнения, мин.

Суммарное время

совмещений по всему технологическому

процессу рассчитывается по формуле:

|

|

(1.6) |

Для данного примера

суммарное время совмещений по всему

технологическому процессу составляет

15 мин.

Продолжительность

технологического цикла изготовления

партии деталей при последовательно-параллельном

движении определяется по формуле:

|

|

(1.7) |

Продолжительность

технологического цикла изготовления

партии деталей при последовательно-параллельном

движении составляет:

Тц.(пп)

=

3·(3+4+2+3+3)

–

(3

–

1)·(3+2+2+3

)

=

25

минут

Время пролёживания

одной детали на всех операциях

технологического процесса определяется

по формуле:

|

|

(1.8) |

Для данного примера

время пролёживания одной детали на всех

операциях технологического процесса

составляет:

Tпр

=

25-15

=

10

минут

Общее время

пролёживания всех деталей в партии на

всех операциях:

Tпр

=

n·tпр

=

3*10

= 30

минут

Продолжительность

производственного цикла при

последовательно-параллельном движении

деталей по операциям рассчитывается

по формуле:

|

|

(1.9) |

Продолжительность

производственного цикла при

последовательно-параллельном движении

деталей по операциям составляет:

Тпр

ц.(пар.—посл)

=

25+5*3+20 = 60

мин.

Достоинством этого

вида движения является отсутствие

перерывов в работе рабочих и оборудования

и значительное сокращение продолжительности

технологического (производственного)

цикла по сравнению с последовательным

видом движения. Данный вид движения

позволяет вести работу большими

партиями и при большой трудоемкости

изготовления деталей, благодаря чему

он широко используется в серийном и

крупносерийном производстве.

-

Параллельное

движение.

Сущность

параллельного вида движений заключается

в том, что детали с одной операции на

другую передаются поштучно или

транспортными партиями (p)

немедленно после завершения обработки

(независимо от времени выполнения

смежных операций). При этом обработка

деталей по всем операциям осуществляется

непрерывно и пролеживание деталей

исключено. Это значительно сокращает

продолжительность технологического

цикла и, следовательно, производственного.

Р

исунок

1.3 – График технологического цикла при

параллельном движении деталей по

операциям

Продолжительность

технологического цикла изготовления

партии деталей при параллельном движении

определяется по формуле:

|

|

(1.10) |

Для данного примера

продолжительность технологического

цикла изготовления партии деталей при

параллельном движении равна:

Тц.(пар)=

(3 –

1)·4

+ 1·(3+4+2+3+3)

= 23

минут

Общее время

пролёживания каждой детали в партии

рассчитывается по формуле:

|

|

(1.11) |

Общее время

пролёживания каждой детали в партии

составляет:

tпр

=

23-15

=

8

минуты

Общее время

пролёживания всех деталей в партии:

Tпр

=

n·tпр

= 8*3 = 24

минут

Продолжительность

производственного цикла при параллельном

виде движения деталей по операциям

технологического процесса определяется

по формуле:

|

|

(1.12) |

Продолжительность

производственного цикла при параллельном

виде движения деталей по операциям

технологического процесса составляет:

Тпр

ц.(пар)

=

23+15+20 = 58

мин.

Технологический

цикл изготовления партии деталей

при параллельном виде движения является

самым коротким по сравнению с другими

видами движения. Вместе с тем на всех

операциях, кроме операции максимальной

по продолжительности, работа осуществляется

с перерывами в работе оборудования.

Исключение составляет случай, когда

периоды выполнения операций

технологического процесса равны

либо кратны, т. е. синхронны. Этот вариант

называется поточным видом движения,

который применяется при организации

непрерывно-поточных линий.

Преимущество

этого вида движения состоит в том, что

он обеспечивает наименьшую продолжительность

технологического цикла и особенно,

если процесс синхронизированный, а

также равномерную загрузку рабочих и

оборудования и высокую производительность

труда. Данный вид движения применяется

в серийном и массово-поточном производствах.

Таблица

1.2 – Расчётные данные по всем видам

движения

|

Вид |

Тц. |

Тпр |

|

|

|

Последовательный |

45 |

90 |

80 |

|

|

Параллельно-последовательный |

25 |

30 |

60 |

|

|

Параллельный |

23 |

24 |

58 |

|

|

Тц. |

||||

|

tпр |

||||

|

Тпр |

||||

|

|

При организации

простого процесса на производстве

наиболее важной задачей является выбор

одного из трёх видов движения партий

деталей по операциям технологического

процесса: последовательное,

параллельно-последовательное,

параллельное. Это связано с тем, что

каждый вид движения имеет свои преимущества

и недостатки.

Последовательное

движение применяется преимущественно

в единичном и мелкосерийном

производствах, так как на таких

предприятиях весьма широкая

номенклатура изделий, а обработка

деталей ведется небольшими партиями,

Последовательно-параллельное

движение позволяет вести работу большими

партиями и при большой трудоемкости

изготовления деталей, благодаря чему

он широко используется в серийном и

крупносерийном производстве.

Параллельный вид

движения состоит в том, что он обеспечивает

наименьшую продолжительность

технологического цикла и особенно,

если процесс синхронизированный, а

также равномерную загрузку рабочих и

оборудования и высокую производительность

труда. Поэтому данный вид движения

применяется в серийном и массово-поточном

производствах.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

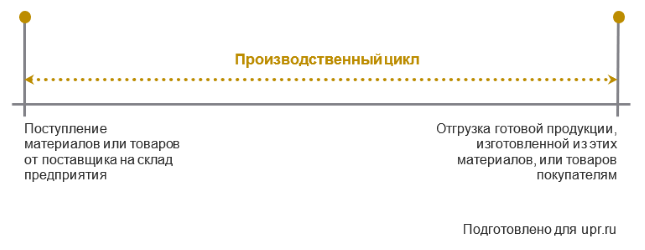

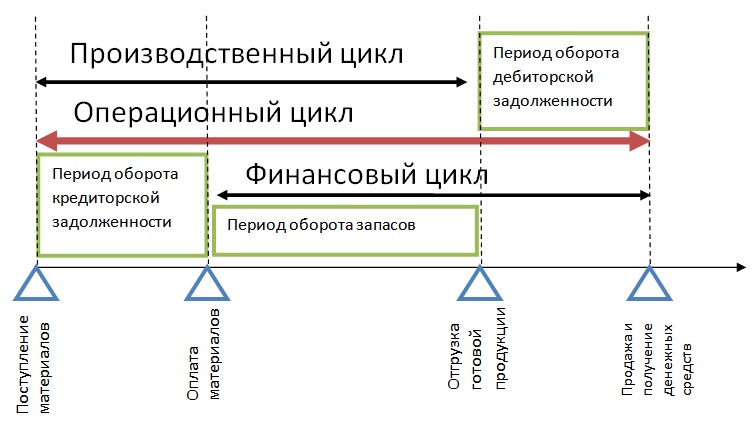

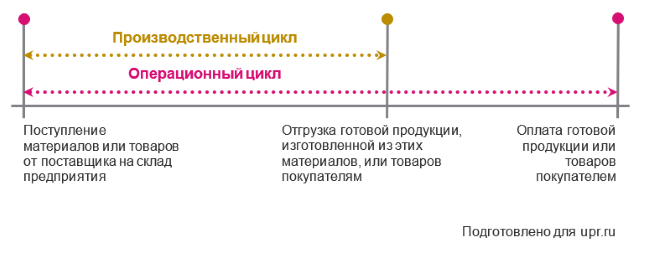

Продолжительность производственного, операционного и финансового циклов показывает эффективность управления активами и кредиторкой. А еще она оценивает сложившуюся систему расчетов. Например, отрицательный финансовый цикл означает, что компания согласовала выгодные для себя условия оплаты с контрагентами. Почему так? Ответ читайте в статье.

Производственный, операционный и финансовый циклы: что это и зачем считать их продолжительность

Циклы в финансовом менеджменте и анализе – это временные промежутки, в течение которых в компании совершаются определенные процессы. Вот какими они бывают, в зависимости от вида цикла:

|

Вид цикла |

Операция, с которой он начинается |

Операция, которой он завершается |

|

Производственный |

Поступление материалов или товаров от поставщика на склад предприятия |

Отгрузка готовой продукции, изготовленной из этих материалов, или товаров покупателям |

|

Операционный |

Поступление материалов или товаров от поставщика на склад предприятия |

Получение денег от покупателя за отгруженные продукцию или товары |

|

Финансовый |

Перечисление денег поставщику за поставленные или ожидаемые к поставке материалы или товары |

Получение денег от покупателя за отгруженные продукцию или товары |

Заметьте: у двух первых циклов совпадает начало, а у двух последних – окончание. Это говорит об их взаимосвязи. Хотя для каждого показателя есть самостоятельные формулы, но длительность операционного можно посчитать через продолжительность производственного, а финансовый определить на основе операционного.

Продолжительность циклов вычисляется, чтобы понять:

- сколько времени уходит у компании на производство продукции или продажу приобретенных товаров;

- через сколько дней после реализации дебиторы присылают оплату;

- в течение какого периода организация «сидит» без денег, потому что с кредиторами уже рассчиталась, а от дебиторов пока ничего не пришло.

Очевидно, что чем короче каждый из названных периодов, тем лучше финансовое самочувствие бизнеса. Это так, потому что сокращение циклов означает:

- быстрый оборот запасов и получение повышенного дохода;

- минимизацию периодов, когда все должны, но никто не платит, а потому приходится разживаться деньгами в банках или у партнеров;

- расширение легального и бесплатного финансирования оборота за чужой счет в виде кредиторской задолженности.

Далее приведем формулы и покажем расчетные примеры для каждого цикла в отдельности. А пока назовем три общих момента, которые характерны для каждого из них:

- они измеряются в днях;

- ожидается, что с течением времени их значения будут сокращаться;

- нормативов нет, поэтому ориентируйтесь на динамику по своей компании, значения конкурентов и средние цифры по отрасли.

- в основе формул находятся продолжительности оборота.

Про последние на сайте есть отдельная статья «Коэффициент оборачиваемости и продолжительность оборота в анализе деловой активности». Там же приводятся среднеотраслевые значения по ключевым показателям оборачиваемости. А еще предлагаем скачать Excel-расчетчик, который определит длительность производственного, операционного и финансового циклов по вашим данным.

Длительность производственного цикла: считаем, сколько времени нужно, чтобы изготовить продукт

Чтобы лучше разобраться с тем, что предстоит посчитать, покажем производственный цикл на графике.

Точную продолжительность изготовления конкретной продукции знают технологи, начальники производства и прочие специалисты, напрямую связанные с созданием продукта. Однако для финансовых менеджеров важнее не раскладка техпроцесса на стадии, часы и минуты, а некий усредненный показатель для всей номенклатуры. Причем хорошо, если узнать информацию о нем получится из того, что всегда под рукой. Например, из данных бухгалтерской отчетности или оборотно-сальдовых ведомостей. Именно их мы и возьмем за основу.

Если считать совсем по-простому, то производственный цикл допустимо приравнивать к продолжительности оборота запасов. Действительно, в их составе есть сырье с материалами, а также готовая продукция. Момент появления материалов на балансе – это начало цикла, а дата списания проданного готового продукта – его окончание. В итоге получаем формулу для первого подхода:

ПЦ = ТОб.З. = 365(366) × (½ × Запасын.г.+ ½ × Запасык.г.) ÷ Себестоимость продаж = 365(366) × (½ × 1210 ББн.г. + ½ × 1210 ББк.г.) ÷ 2120 ОФР

где ПЦ – производственный цикл;

ТОб.З. – продолжительность оборота запасов;

цифры – номера строк бухгалтерской отчетности;

ББ – бухгалтерский баланс;

ОФР – отчет о финансовых результатах;

н.г., к.г. – начало и конец года.

Немного поясним:

- 365(366) – это дни обычного или високосного года. Выбирайте ту цифру, которая соответствует расчетному периоду;

- от запасов берутся половинки на начало и конец года, чтобы усреднить их значение и таким образом увязать его с годовой себестоимостью продаж.

Формула вполне сгодится и для торговых организаций. Причем, есть вариант, когда вместо себестоимости продаж используется выручка из строки 2110 ОФР. Причина в том, что товары не нужно перерабатывать, в отличие от материалов. Поэтому у них кроме покупной цены есть и продажная. А, значит, существует прямая увязка их стоимости с доходом компании.

Если хочется большей точности, тогда разумно усложнить методику расчета. К примеру, учесть, что производственный цикл включает продолжительность оборота трех составляющих:

- сырья и материалов;

- незавершенного производства, если оно есть;

- готовой продукции.

Если посчитать их по отдельности и сложить, тогда выйдем на ПЦ, в котором нет посторонних «примесей» в виде расходов будущих периодов, издержек обращения и прочего, что попадает в балансовую строку «Запасы», но непосредственно не связано с производством. Схема расчета получается аналогичной той, что привели выше, но с раскладкой правой части на три составляющих:

ПЦ = ТСиМ + ТНЗП + ТГП

где ТСиМ, ТНЗП, ТГП – продолжительности оборота сырья и материалов, незавершенного производства и готовой продукции.

Главная проблема подхода в том, что не все компании раскрывают состав запасов в балансе. Придется поискать значения в пояснениях к балансу и отчету о финансовых результатах. Там они обычно приводятся в таблице с названием «Наличие и движение запасов».

Еще вариант – воспользоваться оборотно-сальдовой ведомостью за год. Если есть возможность ее получить, тогда применяйте следующую формулу:

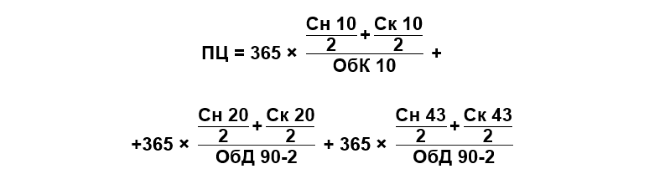

где Сн, Ск – начальное и конечное сальдо бухгалтерских счетов;

ОбД, ОбК – обороты по дебету и кредиту бухгалтерских счетов.

Для тех, кто незнаком со счетами подскажем, что:

- на 10-м учитываются материалы, а ОбК для него – это их списание со склада в производство;

- остатки 20-го показывают незавершенное производство, которого может и не быть, если цикл изготовления продукта короткий;

- 43-й обобщает информацию о готовой продукции;

- на 90-2 фиксируется себестоимость продаж.

Давайте посчитаем производственный цикл для промышленного предприятия. Данные возьмем из бухгалтерской отчетности ПАО «КАМАЗ» за 2021 год. В вычислениях применим обе формулы, чтобы сравнить будет ли отличие в цифрах принципиальным.

Таблица 1. Считаем производственный цикл

|

Показатель |

2020 |

2021 |

Абсолютное отклонение, дни |

|

1 |

2 |

3 |

4 (3 – 2) |

|

Исходные данные, млрд руб.: |

|||

|

– запасы на начало года |

26,08 |

28,61 |

× |

|

– запасы на конец года |

28,61 |

36,78 |

× |

|

– сырье и материалы на начало года |

11,04 |

12,58 |

× |

|

– сырье и материалы на конец года |

12,58 |

21,99 |

× |

|

– НЗП на начало года |

5,70 |

5,88 |

× |

|

– НЗП на конец года |

5,88 |

8,07 |

× |

|

– готовая продукция на начало года |

9,21 |

10,04 |

× |

|

– готовая продукция на конец года |

10,04 |

6,56 |

× |

|

– себестоимость продаж |

169,07 |

230,73 |

× |

|

Производственный цикл, дни: |

|||

|

– по простой формуле |

59,20 |

51,72 |

-7,48 |

|

= 366 × [(26,08 + 28,61) ÷ 2] ÷169,07 |

= 365 × [(28,61 + 36,78) ÷ 2] ÷230,73 |

× |

|

|

– по расширенной формуле |

48,94 |

46,72 |

-2,22 |

|

= 366 × [(11,04 + 12,58 + 5,70 + 5,88 + 9,21 + 10,04) ÷ 2] ÷169,07 |

= 365 × [(12,58 + 21,99 + 5,88 + 8,07 + 10,04 + 6,56) ÷ 2] ÷230,73 |

× |

Да, отличие в величинах ПЦ, рассчитанного по двум подходам, есть, правда, не особенно значимое. Если приравнять цикл к обороту вообще всех запасов, то получается, что в 2020-м он составлял около 59 дней, а в 2021-м – почти 52. Если же оставить только материалы, НЗП и готовую продукцию, то выходим на цифры в районе 47–49 и с немного иной динамикой.

Причина различий в том, что в запасах ПАО «КАМАЗ» находятся расходы будущих периодов. Они не связаны напрямую с производственным процессом. Поэтому их разумно исключить из расчета. Тогда получим «чистые» значения ПЦ.

Последние говорят о том, что в среднем с момента поступления материалов от поставщика до реализации готовой продукции проходит чуть меньше 50 дней. Причем в 2021-м цикл стал короче на 2,22 дня. Это отличная характеристика для бизнеса. Такое происходит, когда предприятие ликвидирует простои, модернизирует оборудование, повышает производительность труда, ускоряет процесс продажи.

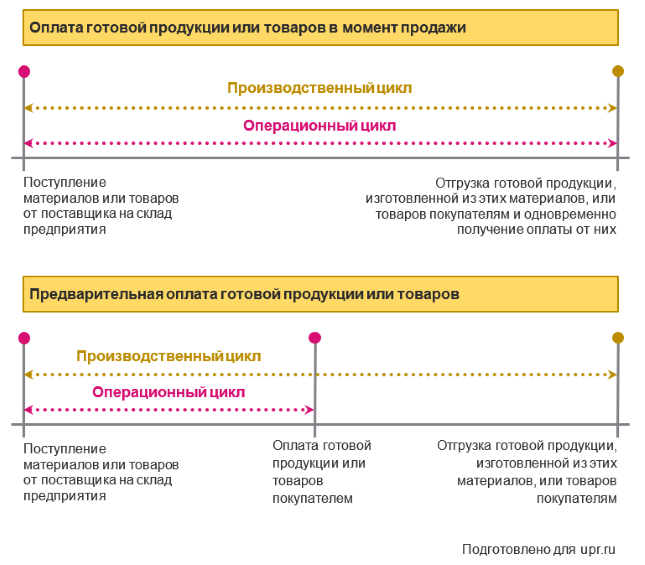

Продолжительность операционного цикла: оцениваем, сколько длится период с начала производства и до оплаты готового продукта

Операционный цикл начинается тогда же, когда и производственный. А момент его завершения привязывается к поступлению денег от покупателей за отгруженную продукцию или за проданные товары.

Стандартный подход к подсчету операционного цикла исходит из того, что оплата поступает после отгрузки. На графике это выглядит так:

Классическая формула для такого варианта – это сумма продолжительностей оборота запасов и дебиторки. То есть к производственному циклу прибавляем средний период погашения долгов дебиторов и получаем искомое:

ОЦ = ПЦ + ТОб.ДЗ. =

= ПЦ + 365(366) × (½ × ДЗн.г. + ½ × ДЗк.г.) ÷ Выручка =

= ПЦ + 365(366) × (½ × 1230 ББн.г. + ½ × 1230 ББк.г.) ÷ 2110 ОФР

где ОЦ – операционный цикл;

ТОб.ДЗ. – продолжительность оборота дебиторской задолженности;

ДЗ – дебиторская задолженность.

Очевидно, что оплата по факту поставки – это сильное упрощение ситуации. В действительности она может поступить и до отгрузки ценностей. Тогда ОЦ будет короче ПЦ на период предоплаты.

Или же поступление денег от покупателя и передача ему готовой продукции могут совпасть. В этом случае ОЦ окажется равным ПЦ. Такая ситуация характерна для розничной торговли, где происходит одномоментный обмен товара на деньги, а значит, даты отгрузки и оплаты совпадают.

Показали обе этих ситуации на графике:

Выходит, стандартный вариант определения ОЦ не подходит предприятиям, покупатели которых платят до отгрузки или одновременно с нею. Как быть в таком случае? Предлагаем брать в расчет не балансовую величину дебиторской задолженности, а скорректированную сумму. Смысл корректировки в том, чтобы:

- вычленить только дебиторку покупателей и заказчиков, так как именно расчеты с ними определяют продолжительность ОЦ;

- уменьшить ее на кредиторку в части полученных авансов от тех же покупателей и заказчиков.

В итоге скорректированная дебиторка покажет, какую систему оплаты использует компания. Если она выйдет со знаком «+», значит, покупатели платят в основном по факту поставки. Если со знаком «–», то преобладают авансы и предоплата. В первом случае ОЦ окажется длиннее ПЦ, во втором – короче. Это в большей мере соответствует действительности, нежели стандартный вариант.

Вот формула для такого подхода:

ОЦ = ПЦ + ТОб.ДЗ.корр. =

= ПЦ + 365(366) × (½ × [ДЗпокуп. н.г. – КЗавансы н.г.] +

+ ½ × [ДЗпокуп. к.г. – КЗавансы к.г.]) ÷ Выручка

где ТОб.ДЗ.корр. – скорректированная продолжительность оборота дебиторской задолженности;

ДЗпокуп. – дебиторская задолженность покупателей и заказчиков;

КЗавансы – кредиторская задолженность перед покупателями и заказчиками по полученным авансам.

Этот вариант точнее, но проблематичнее в применении. Причина: нужны расшифровки к балансовым строкам 1230 и 1520 для дебиторской и кредиторской задолженности. Если их нет в самом балансе, то поищите в пояснениях к нему и отчету о финансовых результатах. Раскладка дебиторки и кредиторки на составляющие приводится там в таблицах «Наличие и движение дебиторской задолженности» и «Наличие и движение кредиторской задолженности».

Применим оба подхода на практике. Посмотрим, сколько длится ОЦ в ПАО «КАМАЗ» (таблица 2).

Таблица 2. Вычисляем операционный цикл

|

Показатель |

2020 |

2021 |

Абсолютное отклонение, дни |

|

1 |

2 |

3 |

4 (3 – 2) |

|

Исходные данные, млрд руб.: |

|||

|

– ПЦ по простой формуле |

59,20 |

51,72 |

× |

|

– дебиторская задолженность на начало года |

30,42 |

32,19 |

× |

|

– дебиторская задолженность на конец года |

32,19 |

48,63 |

× |

|

– дебиторская задолженность покупателей и заказчиков на начало года |

15,52 |

17,08 |

× |

|

– дебиторская задолженность покупателей и заказчиков на конец года |

17,08 |

28,97 |

× |

|

– кредиторская задолженность перед покупателями и заказчиками по полученным авансам на начало года |

2,95 |

9,32 |

× |

|

– кредиторская задолженность перед покупателями и заказчиками по полученным авансам на конец года |

9,32 |

12,75 |

× |

|

– выручка |

185,87 |

248,39 |

× |

|

Операционный цикл, дни: |

|||

|

– по стандартной формуле |

120,84 |

111,09 |

-9,74 |

|

= 59,20 + 366 × [(30,42 + 32,19) ÷ 2] ÷185,87 |

= 51,72 + 365 × [(32,19 + 48,63) ÷ 2] ÷248,39 |

× |

|

|

– с учетом скорректированной дебиторской задолженности |

88,31 |

82,54 |

-5,77 |

|

= 59,20 + 366 × [(15,52 – 29,5 + 17,08 – 9,32) ÷ 2] ÷185,87 |

= 51,72 + 365 × [(17,08 – 9,32 + 28,97 – 12,75) ÷ 2] ÷248,39 |

× |

Если считать стандартно, то операционный цикл в ПАО «КАМАЗ» длится около четырех месяцев. В 2021-м продолжительность чуть уменьшилась до 111 дней. Сравним это значение с ПЦ и узнаем, что на расчеты с дебиторами предприятие тратит даже больше времени, чем на производство – в среднем около 60 дней (111,09 – 51,72). Выходит, для общества характерна оплата по факту поставки. Причем отсрочка платежа довольна длительная.

Скорректированный подход в корне меняет такой вывод. Если брать в рассмотрение только дебиторку покупателей, да еще уменьшить ее на полученные авансы, то операционный цикл сократится до менее чем трех месяцев. Значит, продолжительность одного оборота дебиторской задолженности в части заказчиков продукции компании составит около 30 дней. Причем за 2021-й ситуация улучшилась. ОЦ стал короче, правда, основной вклад в это внесло сокращение ПЦ.

Согласитесь, что подобные расчеты весьма информативны. Например, дают понимание, где именно компания, по сути, теряет доход и деньги. Если удлиняется цикл производства, значит, в организации будто бы появляются дополнительные дни простоя, доход в которые равен нулю. Если становится продолжительнее операционный цикл, то идут потери денег в обороте. Контрагенты не спешат рассчитываться, в итоге предприятие платит за это процентами по кредитам и займам, если своих средств недостает и приходится одалживать.

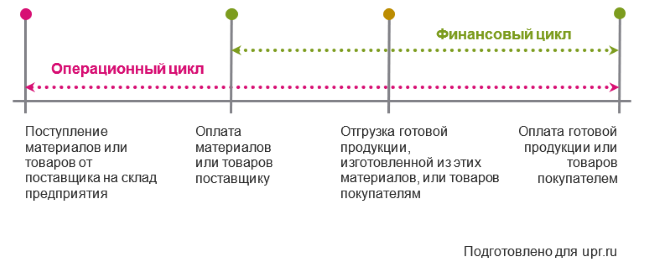

Длительность финансового цикла: анализируем, как долго продолжается безденежье

Финансовый цикл, в отличие от операционного, учитывает расчеты с поставщиками и подрядчиками. Он начинается, когда компания переводит им деньги за полученные от них ценности. Завершается, когда приходит оплата от покупателей. В точке окончания совпадает с ОЦ.

Выше отмечали: финансовый цикл показывает период своеобразного безденежья предприятия, ведь с кредиторами уже рассчитались, а от дебиторов еще ничего не получили. Поэтому чем он длиннее, тем хуже для бизнеса. Придется думать, как латать кассовые дыры. Очевидный, но не всегда самый простой способ заключается в том, чтобы:

- согласовать с поставщиками максимальную отсрочку платежа;

- договориться с дебиторами о предоплате.

Начнем с классического варианта определения финансового цикла. Он исходит из того, что деньги переводятся всегда по факту поставки. На схеме это выглядит так:

Вот формула для этого варианта:

ФЦ = ОЦ – ТОб.КЗ. =

= 365(366) × (½ × Запасын.г. + ½ × Запасык.г.) ÷ Себестоимость продаж +

+ 365(366) × (½ × ДЗн.г. + ½ × ДЗк.г.) ÷ Выручка –

– 365(366) × (½ × КЗн.г. + ½ × КЗк.г.) ÷ Себестоимость продаж =

= 365(366) × (½ × 1210 ББн.г. + ½ × 1210 ББк.г.) ÷ 2120 ОФР +

+ 365(366) × (½ × 1230 ББн.г. + ½ × 1230 ББк.г.) ÷ 2110 ОФР –

– 365(366) × (½ × 1520 ББн.г. + ½ × 1520 ББк.г.) ÷ 2120 ОФР

где ТОб.КЗ. – продолжительность оборота кредиторской задолженности;

КЗ – кредиторская задолженность.

Как и в случае с ОЦ, стандартный подход не всегда совпадает с реальностью. Ведь поставщикам платят не только по факту отгрузки, нередки и авансы в их пользу. На графике такая ситуация выглядит как увеличение ФЦ по сравнению с ОЦ.

Чтобы учесть это в формуле, скорректируем кредиторку. Для этого в составе КЗ оставим только задолженность перед поставщиками и подрядчиками. А еще вычтем дебиторку, сложившуюся за счет выданных авансов и предоплат. В итоге получим модифицированный вариант формулы:

ФЦ = ОЦ – ТОб.КЗ.корр. =

= ОЦ – 365(366) × (½ × [КЗпостав. н.г. – ДЗавансы н.г.] +

+ ½ × [КЗпостав. к.г. – ДЗавансы к.г.]) ÷ Себестоимость продаж

где ТОб.КЗ.корр. – скорректированная продолжительность оборота кредиторской задолженности;

КЗпостав. – кредиторская задолженность перед поставщиками и подрядчиками;

ДЗавансы – дебиторская задолженность поставщиков и подрядчиков в части выданных авансов.

Важный момент, который отличает финансовый цикл от двух остальных: иногда он оказывается отрицательным. Для компании это оптимальная ситуация. В таком случае средний срок погашения кредиторки превосходит дни возврата дебиторки. Значит, бизнес активнее финансирует свой оборот за чужой счет, нежели бесплатно дает взаймы через предоставление отсрочки платежа своим покупателям.

Посчитаем ФЦ для ПАО «КАМАЗ». Снова воспользуемся обоими подходами, чтобы сравнить результат по стандартной формуле со скорректированным (табл. 3).

Таблица 3. Определяем финансовый цикл

|

Показатель |

2020 |

2021 |

Абсолютное отклонение, дни |

|

1 |

2 |

3 |

4 (3 – 2) |

|

Исходные данные, млн руб.: |

|||

|

– ОЦ по стандартной формуле |

120,84 |

111,09 |

× |

|

– ОЦ с учетом скорректированной дебиторской задолженности |

88,31 |

82,54 |

× |

|

– кредиторская задолженность на начало года |

34,14 |

50,22 |

× |

|

– кредиторская задолженность на конец года |

50,22 |

68,73 |

× |

|

– кредиторская задолженность перед поставщиками и подрядчиками на начало года |

19,11 |

25,07 |

× |

|

– кредиторская задолженность перед поставщиками и подрядчиками на конец года |

25,07 |

35,81 |

× |

|

– дебиторская задолженность поставщиков и подрядчиков по выданным авансам на начало года |

1,85 |

1,17 |

× |

|

– дебиторская задолженность поставщиков и подрядчиков по выданным авансам на конец года |

1,17 |

2,92 |

× |

|

– себестоимость продаж |

169,07 |

230,73 |

× |

|

Финансовый цикл, дни: |

|||

|

– по стандартной формуле |

29,52 |

17,01 |

-12,51 |

|

= 120,84 – 366 × [(34,14 + 50,22) ÷ 2] ÷169,07 |

= 111,09 + 365 × [(50,22 + 68,73) ÷ 2] ÷230,73 |

× |

|

|

– с учетом скорректированной кредиторской задолженности |

53,76 |

51,76 |

-2,01 |

|

= 88,31 – 366 × [(19,11 – 1,85 + 25,07 – 1,17) ÷ 2] ÷169,07 |

= 82,54 + 365 × [(25,07 – 1,17 + 35,81 – 2,92) ÷ 2] ÷230,73 |

× |

Цифры по двум подходам опять отличаются и разительно. На этот раз скорректированный расчет дает большее значение, чем стандартная методика. Это связано с тем, что общая величина кредиторки намного выше той ее части, которая приходится на поставщиков и подрядчиков. Выходит, после корректировки вычитается меньшая длительность оборота кредиторской задолженности. Для сравнения: до пересчета она составляет в среднем 93 дня, после – только 33.

Последнее значение вполне соотносится с длительностью скорректированного оборота долгов дебиторов. Там тоже в среднем выходило около 30 дней. Это хорошая, но не отличная ситуация. Хорошая, так как хуже, когда предприятие рассчитывается по своим долгам намного быстрее, чем платят ему. Не отличная, так как в идеале продолжительность оборота кредиторской задолженности должна быть существенно выше, чем у дебиторской. Тогда денег в обороте заметно прибавится.

Производственный, операционный и финансовый циклы – это хорошие индикаторы для быстрого поиска проблем предприятия в сфере управления активами и системой расчетов. Их рост – это сигнал о том, что деловая активность замедляется, а свободных денег становится меньше.

На чтение 3 мин Просмотров 48.8к.

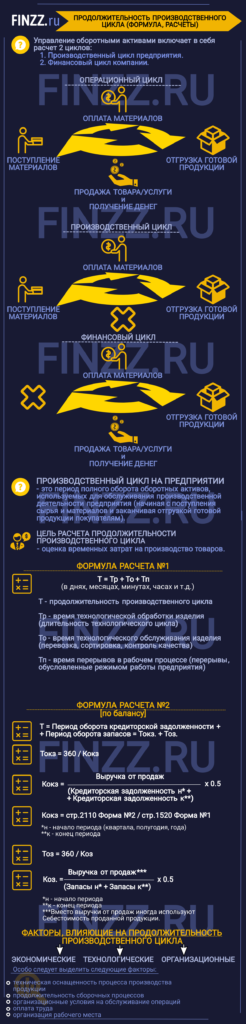

Сделаем обзор про продолжительность производственного цикла. Управление оборотными активами включает в себя расчет двух циклов:

- производственный цикл предприятия,

- финансовый цикл компании.

Содержание

- Инфографика: Продолжительность производственного цикла

- Продолжительность производственного цикла

- Формула расчета продолжительности производственного цикла

- Формула расчета продолжительности производственного цикла по балансу (строки)

- Период оборота кредиторской задолженности

- Период оборота запасов

- Факторы, влияющие на продолжительность производственного цикла предприятия

Инфографика: Продолжительность производственного цикла

Анализ данных циклов формирует операционную деятельность на предприятии. На рисунке ниже видно, что производственный цикл включается в операционный. Более подробно про операционный цикл вы можете прочитать в статье: «Продолжительность операционного цикла«.

Продолжительность производственного цикла

Производственный цикл на предприятии – это период полного оборота оборотных активов, используемых для обслуживания производственной деятельности предприятия, начиная с поступления сырья и материалов и до отгрузки готовой продукции покупателям. Расчет продолжительности производственного цикла в бизнес плане позволяет оценить временные затраты на производство товаров.

Формула расчета продолжительности производственного цикла

Расчет продолжительности производственного цикла предприятия производится по следующей формуле:

где:

Т — время продолжительности производственного цикла,

Тр – время технологической обработки изделия (длительность технологического цикла),

То – время технологического обслуживания изделия (время перевозки изделия, время его сортировки, время на контроль качества),

Тп – время перерывов в рабочем процессе (время перерыва, обусловленного режимом работы предприятия).

Производственный цикл может измеряться в днях, месяцах, минутах, часах и т.д.

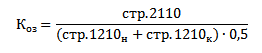

Формула расчета продолжительности производственного цикла по балансу (строки)

Продолжительность производственного цикла предприятия можно рассчитать по его балансу. Формула расчета следующая:

Более детально разберем составляющие формулы и способы их расчета по балансу.

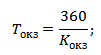

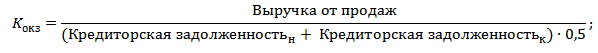

Период оборота кредиторской задолженности

Первая составляющая формулы — период оборота кредиторской задолженности. Показатель рассчитывается следующим образом:

где:

Для расчета необходимо рассчитать кредиторскую задолженность на начало и конец периода и разделить их сумму на 2. Так получится средняя кредиторская задолженность за период. Период может быть квартал, полгода, год.

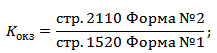

Период оборота запасов

Вторая составляющая формулы расчета продолжительности производственного цикла — период оборота запасов. Показатель рассчитывается следующим образом:

Вместо «Выручки от продаж» иногда используют «Себестоимость проданной продукции». Сложив вместе период оборота кредиторской задолженности и период оборота запасов вы получите продолжительность производственного цикла.

Факторы, влияющие на продолжительность производственного цикла предприятия

Условно все факторы можно разделить на экономические, технологические и организационные. Среди данных групп факторов особо можно выделить отметить:

- техническая оснащенность процесса производства продукции,

- продолжительность сборочных процессов,

- организационные условия на обслуживание операций,

- оплата труда,

- организация рабочего места

- и т.д.

Резюме

В статье рассмотрели производственный цикл на предприятии. Его анализ является одним из составляющих операционного анализа организаций и бизнеса. С помощью него можно определить эффективность деятельности предприятия и выделить факторы, которые необходимо уменьшить для достижения плановых показателей деятельности.

Автор: Жданов Василий Юрьевич, к.э.н.

Практическая работа

ПРОИЗВОДСТВЕННЫЙ ЦИКЛ И ЕГО

ДЛИТЕЛЬНОСТЬ

1.

ПРОИЗВОДСТВЕННЫЙ ЦИКЛ

Производственный процесс машиностроительного

предприятия представляет собой совокупность взаимосвязанных процессов труда и

естественных процессов, в результате которых исходные материалы и полуфабрикаты

превращаются в законченное изделие – машину.

Процесс изготовления

отдельной детали или отдельный сборочный процесс, состоящий из ряда

последовательных операций, является простым процессом.

Совокупность простых процессов по изготовлению машин представляет собой сложный

процесс. При календарном планировании производства для определения

сроков начала и окончания работ необходимо определить период, в течение

которого протекает тот или иной процесс производства.

Длительность

производственного процесса, т.е. календарный период времени между началом и

окончанием процесса изготовления заготовки, детали и всего изделия в целом,

называется производственным циклом. Производственный цикл

выражается в рабочих или календарных днях (сутках). Его длительность зависит от

ряда факторов:

·

норм времени на

выполнение технологических операций;

·

размера партии

обрабатываемых изделий;

·

порядка

передачи изделий с операции на операцию;

·

времени

перерывов в производстве в связи с регламентом работы производства, а также в

связи с пролёживанием изделий между операциями и выполнением вспомогательных

работ.

Операционный цикл Топ, т.е. календарный период

обработки партии деталей (изделий) на одной операции, равен:

где n – размер

партии деталей, шт.; tш.к – полная норма

времени на операцию (штучно-калькуляционная норма времени), мин; С – число рабочих мест на операции (фронт работы).

Возможны три вида движения

партий в производстве:

·

последовательный;

·

параллельно-последовательный;

·

параллельный.

2. ВИДЫ

ДВИЖЕНИЯ ПАРТИЙ В ПРОИЗВОДСТВЕ

2.1.

Последовательный вид движения

Последовательный вид движения возможен, когда вся

обрабатываемая партия деталей передаётся на последующую операцию лишь после

полного окончания всех работ на предыдущей операции. При этом длительность

цикла технологических операций определяется суммой операционных циклов:

а длительность

производственного цикла Т посл включает дополнительно межоперационные перерывы,

длительность естественных процессов и перерывы, связанные с режимом работы

участка и завода (рис. 1):

где m –

число операций в процессе; Тест – длительность

естественных процессов, час.; tм.о. – среднее межоперационное время, мин.

|

N опера- ции |

tш.к , мин |

C |

|

|

1 |

2 |

1 |

|

|

2 |

3 |

1 |

|

|

3 |

1,5 |

1 |

|

Рис. 1. График цикла при

последовательном виде движения партий

в производстве ( n =15 шт., tм.о.= 3 мин. )

2.2.

Параллельно-последовательный вид движения

Параллельно-последовательный вид движения, при котором следующая операция начинается

ранее, чем наступает полное окончание обработки всей партии на предыдущей

операции, и осуществляется без перерывов в изготовлении партии деталей на

каждом рабочем месте. При этом происходит частичное совмещение времени

выполнения смежных операционных циклов. Передача предметов труда с операции на

операцию осуществляется партиями р или поштучно (р = 1).

Длительность технологического цикла Т п.п будет соответственно меньше, чем при последовательном виде

движения, на величину совмещения операционных циклов τ (рис. 2):

|

N опера-ции |

tш.к , мин |

C |

|

|

1 |

2 |

1 |

|

|

2 |

3 |

1 |

|

|

3 |

1,5 |

1 |

|

Рис. 2. График цикла при

параллельно-последовательном виде движения партий в производстве ( n =15 шт., p = 5 шт., tм.о.= 3мин. )

В практике встречаются два

способа сочетания смежных операционных циклов:

а) предыдущий операционный

цикл меньше последующего, т.е. Т оп i < Т оп (i+1) .

В этом случае начало

обработки на последующей операции возможно сразу после окончания обработки

первой штуки или передаточной партии на предыдущей операции.

Экономия времени τ вследствие

параллельно-последовательного сочетания операционных циклов будет определяться

разностью Т´ посл и Т´ п.п:

б) предыдущий операционный

цикл больше последующего, т.е. Т

оп

i > Т оп (i+1) .

В этом случае начало

обработки на последующей операции определяется из условия, что последняя штука

или передаточная партия, будучи закончена обработкой на предыдущей операции,

немедленно начинает обрабатываться на последующей. Остальные штуки или

передаточные партии должны быть закончены обработкой (непрерывно) к этому

моменту.

Экономия времени τ в этом случае определяется

также разностью Т´посл и Т´п.л:

Обратите внимание на то, что

экономия времени τ

в том и

другом случае сочетания операционных циклов определяется как произведение (n-p) на операционный цикл

минимальной продолжительности из двух сочетаемых. Следовательно, в любом случае

тогда

где

смежных операций.

2.3.

Параллельный вид движения

Параллельный вид движения, когда

небольшие передаточные партии p или отдельные детали запускаются на последующую операцию

сразу после обработки их на предыдущей, независимо от всей партии. В этом

случае полностью загружена наиболее трудоёмкая операция с самым длительным

операционным циклом; менее трудоёмкие операции имеют перерывы (рис.3).

|

N опера-ции |

tш.к , мин |

C |

|

|

1 |

2 |

1 |

|

|

2 |

3 |

1 |

|

|

3 |

1,5 |

1 |

|

Рис. 3. График цикла при

параллельном виде движения партий

в производстве ( n =15 шт., p = 5 шт., tм.о.= 3 мин. )

При параллельном движении

партии обеспечивается наиболее короткая длительность технологического

производственного цикла Т´ пар :

где

При построении графика цикла

целесообразно предусмотреть последовательную обработку первой транспортной

партии без задержки по всем операциям; затем, предусмотрев непрерывную

обработку всех партий на операции с максимальным операционным циклом,

графически определить время начала и окончания обработки каждой партии на остальных

операциях (рис. 4).

Рис. 4. График определения

длительности цикла при параллельном виде движения

Только при условии

соблюдения равенства, определяющего синхронность технологического процесса,

т.е.

(где r – такт потока) работа на всех

операциях и рабочих местах может вестись непрерывно. Это основное условие

непрерывно-поточного производства.

3. ПРОСТОЙ

ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС

Так как длительность

производственного цикла для построения календарных планов необходимо определять

в календарных и рабочих днях, то при расчёте циклов следует принимать во

внимание длительность рабочего дня (в часах или минутах), число смен в сутки,

режим работы участка и предприятия и межоперационные перерывы, вызванные

выполнением транспортных, контрольных и других операций, а также в необходимых

случаях – пролёживание деталей в ожидании обработки.

Кроме того, при

необходимости следует предусматривать затраты времени на естественные процессы,

выраженные в календарных днях.

Исходя из сказанного,

приведённые выше формулы длительности производственного цикла примут следующий

вид:

где s – число смен; Tсм – длительность

смены, час . или мин.; f – коэффициент для перевода рабочих дней в календарные:

при 254 рабочих днях в году

f = 254/365 = 0.696;

для расчёта в рабочих днях f = 1.

Вследствие технологических

особенностей операций либо различной производительности оборудования (например,

в литейных и термических цехах) часты случаи, когда на отдельных стадиях

процесса используются различные способы сочетания операционных циклов,

например, параллельно-последовательный и последовательный. В этих случаях

длительность производственного цикла необходимо определять не сразу по всему

процессу, а по отдельным его частям.

Длительность сборочного

процесса зависит от его сложности и условий выполнения. Сложность сборочного

процесса определяется схемой сборки, которая может быть либо веерной, либо

линейной.

Сборочный процесс

представляет собой ряд технологических операций сборки и может рассматриваться

как простой производственный процесс. Длительность его определяется так же, как

и в ранее рассмотренных случаях.

4. CЛОЖНЫЙ

ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС

Поскольку процессы

изготовления деталей, сборки узлов и подузлов выполняются раздельно, то эти процессы

могут производиться одновременно (параллельно) и задача сводится к правильной

координации их во времени. Основным при этом является обеспечение комплектности

хода производства, т.е. подача на сборку в точно установленное время всех

необходимых для сборки деталей и узлов машины.

Поэтому для определения

длительности производственного цикла сложного процесса необходимо по данным

схемы сборки изделия построить цикловой график. Для построения этого графика

предварительно определяют длительность циклов сборки каждой отдельной сборочной

группы и узла, т.е. циклы сборочный процессов, а затем, зная срок окончания

сборки изделия, можно определить сроки опережения сопряженных сборочных

процессов и всего процесса в целом (рис. 5).

Рис. 5. Цикловой график производства

изделия

Общая продолжительность

цикла сборки изделия Тц. сб определяется как сумма циклов по наиболее

продолжительной «сборочной цепочке» (на рис.5 цикл сборки равен сумме цикла общей сборки и цикла сборки

узла С) при условии протекания процессов сборки в этой «цепочке»

последовательно.

Аналогично на основе циклов изготовления

деталей можно построить цикловой график изготовления всего изделия. Общая

длительность цикла изготовления изделия Тц. изд будет определяться наибольшей суммой циклов

последовательно связанных между собой процессов изготовления деталей и сборочных

процессов, т.е.

На рис.6 длительность цикла

изготовления изделия N определяется суммой циклов сборки изделия, узла 1 и изготовления детали 7.

Спецификация |

График изготовления |

||||||||||||||||||||

|

Сборка изделия N |

|

||||||||||||||||||||

|

Изготовление |

|||||||||||||||||||||

|

Изготовление |

|||||||||||||||||||||

|

Изготовление |

|||||||||||||||||||||

|

Изготовление |

|||||||||||||||||||||

|

Сборка узла 1 |

|||||||||||||||||||||

|

Изготовление |

|||||||||||||||||||||

|

Изготовление |

|||||||||||||||||||||

|

Изготовление |

|||||||||||||||||||||

|

Изготовление |

|||||||||||||||||||||

|

Календарь |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

Рис. 6. График последовательного

сочетания простых процессов

При дифференцированной по

срокам подаче узлов и деталей на разные этапы сборки (комплектно-узловая

система) сопряженные циклы простых процессов могут протекать параллельно –

последовательно, например, сборка узла У-1 и монтаж изделия (рис. 7).

Рис. 7. Параллельно-последовательное

сочетание смежных простых процессов

Длительность производственного

цикла и в этом случае будет определяться также максимальной суммой сопряжённых

циклов простых процессов.

Между двумя смежными

операциями или смежными частичными процессами разной производительности и при

различных режимах их работы образуются межоперационные заделы.

Величина их определяется

разностью производительностей этих операций за период работы в неизменных

условиях:

где Тп – период

времени, в течение которого смежные операции находятся в неизменных условиях по

производительности; Ci и Ci+1 – количество единиц оборудования, работающих на смежных

операциях в течение времени Тп; ti и ti+1 – нормы времени на смежные операции.

5. ЗАДАЧИ

Задача 1.

Определить длительность технологического цикла

обработки партии деталей 50 шт. при последовательном виде движения её

в производстве.

Построить график последовательного процесса обработки.

Технологический процесс состоит из следующих операций:

|

№ операции |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Норма времени, мин. |

12 |

3 |

2 |

5 |

8 |

10 |

2.5 |

6 |

|

Число станков на операции |

2 |

1 |

1 |

1 |

1 |

2 |

1 |

1 |

Задача 2.

Построить графики цикла простого процесса при

последовательном и параллельно-последовательном видах движения.

Проверить правильность графического построения

аналитическим расчётом длительности цикла при следующих условиях:

величина партии деталей 180 шт., величина

передаточной партии 30 шт.

Нормы времени по операциям следующие:

|

№ операции |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Норма времени, мин. |

4.6 |

9.9 |

3.1 |

11.4 |

3.0 |

6.8 |

1 |

На каждой операции работа выполняется на одном станке;

среднее межоперационное время на каждую передаточную

партию 60 мин.;

работа производится в две смены.

Расчёт и построение графиков выполнить в рабочих днях.

Задача 3.

Построить графики циклов простого процесса при

последовательном и параллельно-последовательном движении партии.

Проверить правильность графического построения

аналитическим расчётом длительности цикла при следующих условиях:

величина партии деталей 800 шт., величина

передаточной партии 80 шт.

Нормы времени по операциям следующие:

|

№ операции |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Норма времени, мин. |

3.0 |

6.9 |

2.0 |

3.6 |

8.0 |

1.8 |

1.1 |

На каждой операции работа выполняется на одном станке;

среднее межоперационное время на каждую передаточную

партию 60 мин.;

работа производится в две смены.

Длительность цикла выразить в рабочих днях.

Задача 4.

Построить графики циклов простого процесса при

последовательном и параллельно-последовательном движении партии деталей.

Проверить правильность графического построения

аналитическим расчётом длительности цикла при следующих условиях:

величина партии деталей 1000 шт.,

величина передаточной партии 200 шт.

Нормы времени по операциям следующие:

|

№ операции |

1 |

2 |

3 |

4 |

5 |

6 |

|

Норма времени, мин. |

0.5 |

1.0 |

1.5 |

0.8 |

1.4 |

1.0 |

На каждой операции работа выполняется на одном станке;

среднее межоперационное время на каждую передаточную

партию 60 мин.;

работа производится в две смены.

Длительность цикла выразить в рабочих днях.

Задача 5.

Построить графики циклов простого процесса при

параллельном движении партии деталей.

Проверить правильность графического построения аналитическим

расчётом длительности цикла при следующих условиях:

величина партии деталей 200 шт.,

величина передаточной партии 20 шт. Нормы

времени по операциям следующие:

|

№ операции |

1 |

2 |

3 |

4 |

5 |

6 |

|

Норма времени, мин. |

1.7 |

2.1 |

0.9 |

4.3 |

2.8 |

0.7 |

На каждой операции работа выполняется на одном станке;

среднее межоперационное время на каждую передаточную

партию 2 мин.

Работа производится в две смены.

Длительность цикла выразить в рабочих днях.

Задача 6.

Используя условия задачи 5, определить, как изменится

длительность цикла простого процесса при параллельном виде движения, если

передаточную партию сократить до 10 шт.

Длительность цикла выразить в рабочих днях.

Задача 7.

Определить длительность цикла простого процесса в

рабочих днях при параллельном виде движения партии деталей при следующих

условиях:

величина партии деталей 180 шт.,

величина передаточной партии 2 шт.

Нормы времени по операциям следующие:

|

№ операции |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Норма времени, мин. |

3.9 |

4.0 |

4.4 |

3.9 |

3.8 |

4.2 |

4.2 |

На каждой операции работа

выполняется на одном станке;

среднее межоперационное время на

каждую передаточную партию 5 час.

Работа производится в две смены.

Задача 8.

1) Определить длительность технологического и

производственного циклов в часах.

Партия деталей из 30 шт. обрабатывается

последовательно.

Среднее межоперационное время 15 мин.

Технологический процесс обработки следующий:

|

№ операции |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Норма времени, мин. |

3 |

7 |

5 |

6 |

2 |

3 |

6 |

|

Число станков на операции |

1 |

2 |

1 |

2 |

1 |

1 |

2 |

2) Как изменится технологический цикл, если размер

партии удвоить?

3) Как изменится длительность производственного цикла,

если операция №2 будет разделена на две: на трехминутную и четырёхминутную,

каждая из которых выполняется на одном станке?

Задача 9.

Определить срок исполнения заказа на 100 шестерён

распределительного вала, если известно, что заготовки будут поданы в цех к 7

мая.

Технологический процесс обработки следующий:

|

№ операции |

Операция |

Норма времени, |

№ операции |

Операция |

Норма времени, |

|

1 |

Револьверная |

12 |

5 |

Затыловка |

10 |

|

2 |

Токарная |

3 |

6 |

Протяжка |

2.5 |

|

3 |

Токарная |

20 |

7 |

Снятие заусенца |

6 |

|

4 |

Зубофрезерная |

30 |

8 |

Сверление |

5 |

На операции № 4 может быть использовано два станка;

цех работает в две смены;

среднее межоперационное время 5 час.;

заказ не делится на партии и передаётся с операции на

операцию целиком.

Задача 10.

Используя условия задачи 9, определить, можно ли

ускорить выпуск шестерён распределительного вала и выполнить заказ к 17 мая,

если перейти на параллельно-последовательный вид движения с передачей деталей с

операции на операцию по 10 шт.

Задача 11.

Определить длительность (в рабочих днях)

производственного цикла изготовления заказа на 200 шестерён распределительного

вала.

Построить календарный график его изготовления при

следующих условиях:

партия деталей обрабатывается

параллельно-последовательно;

величина передаточной партии 10 шт.;

участок работает в две смены;

среднее межоперационное время 3 час.

Технологический процесс обработки следующий:

|

№ операции |

Операция |

Норма времени, мин. |

Число станков на |

|

1 |

Сверление |

12 |

1 |

|

2 |

Расточка |

3 |

1 |

|

3 |

Протяжка |

1.5 |

1 |

|

4 |

Обточка |

17 |

1 |

|

5 |

Зубонарезная |

30 |

2 |

|

6 |

Протяжка |

2.5 |

1 |

|

7 |

Снятие заусенца |

6 |

1 |

|

8 |

Сверление |

3 |

1 |

Задача 12.

Определить длительность технологического цикла

обработки вилка соединительного ползуна с кулисой в количестве 400 шт.

Запуск деталей в производство осуществляется партиями

по 40 шт.;

обработка ведётся параллельно-последовательно.

Технологический процесс обработки следующий:

|

№ операции |

Операция |

Норма времени, мин. |

Число станков на |

|

1 |

Токарная обточка |

31.5 |

3 |

|

2 |

Фрезерование |

16.4 |

2 |

|

3 |

Сверление |

2.0 |

1 |

|

4 |

Фрезерование |

12.6 |

2 |

|

5 |

Долбление |

4.0 |

2 |