Уместно ли такое заявление для всех типов инструментов.

Определений стойкость инструмента (период стойкости) можно найти довольно большое количество, к примеру…

Стойкость – это свойство инструмента сохранять режущую способность при воздействии физико-механических и химических процессов, имеющих место при резании материалов.

Стойкость — это продолжительность непрерывной работы до достижения заданного значения износа.

Стойкость — суммарное время работы инструмента между переточками (заменой) при определенных режимах резания.

Период стойкости — это время резания новым или восстановленным инструментом до отказа (в мин или часах). Значение периода стойкости зависит от требований предъявляемых к обработке (шероховатость, точность, энергопотребление и т.д). Стойкость может измеряться и в метрах (пройденный путь резания инструмента).

А мы же поговорим о стойкости как о параметре определяющем качество того или иного инструмента.

Ниже приведены вырезки и нормативных документов о методике проведения испытаний и приемке для наиболее часто применяемых инструментов, с ними можно ознакомиться самостоятельно скачав их.

Данные о стойкости инструментов (испытательных периодах стойкости) сведены в общую таблицу. Режимы резания, материалы и прочие условия проведения испытаний и методика приемки…см.указанные нормативные документы в таблице, скачав их, можно более подробно ознакомиться с условиями проведения испытаний и методикой приемки.

Стойкость инструмента – это его способность сохранять свое служебное назначение при работе до критериального износа.

Время работы инструмента между его двумя последовательными переточками (заменами) называется периодом стойкости (Т).

Период стойкости (для краткости – стойкость) инструмента может определяться и количеством обработанных деталей.

Период стойкости режущего инструмента зависит от его типа, свойств обрабатываемого и инструментального материала, элементов режима резания, геометрии и конструкции инструмента, СОТС, а также от типа оборудования (универсальные станки, автоматические линии, гибкие производственные системы (ГПС)).

Одним из основных факторов, определяющих период стойкости инструмента, является скорость резания. Это обусловлено тем, что в зависимости от скорости изменяется температура в зоне резания.

Чтобы получит график зависимости Т = f (V) для определенного инструмента, его используют до полного затупления при выбранных условиях. При этом все условия сохраняются постоянными, кроме V.

Изображение закономерности нарастания износа за время работы инструмента называют кривой износа. Кривые износа бывают трех видов (рис. 10.4)

Вид 1. Если инструмент изнашивается одновременно по передней и задней поверхностям, то кривая износа задней поверхности (рис. 10.4, а) состоит из трех более или менее отчетливо выраженных участков:

· участок ОА кривой с интенсивным нарастанием ширины площадки износа соответствует периоду приработки инструмента. При дальнейшей работе инструмента нарастание износа замедляется, так как это связано с уменьшением контактных касательных напряжений на площадке износа по мере увеличения ее размеров;

· участок АВ кривой соответствует периоду нормального изнашивания инструмента. По достижении некоторого значения линейный износ задней поверхности вследствие роста температуры вновь начинает резко расти и кривая износа идет круто вверх;

· участок кривой за точкой В соответствует периоду катастрофического изнашивания инструмента. В этом периоде износ нарастает настолько быстро, что если не прекратить дальнейшую работу, то это может привести к чрезмерно большому износу задней поверхности, при котором резко сократится число переточек, допускаемых инструментом, и увеличится время, затрачиваемое на переточку. Поэтому рациональная эксплуатация инструмента исключает работу в периоде катастрофического изнашивания.

·

При средних значениях скоростей резания период нормального изнашивания составляет 85 – 90 % периода стойкости инструмента.

По мере увеличения скорости резания период нормального изнашивания сокращается и при очень высоких скоростях резания становится настолько малым, что после периода приработки почти сразу наступает период катастрофического изнашивания. Геометрические параметры инструмента должны быть такими, чтобы максимально увеличить период нормального изнашивания и сократить или полностью устранить период приработки.

Вид 2. При изнашивание инструмента преимущественно по задней поверхности, когда износ передней поверхности незначителен, кривая износа (рис. 10.4, б) вогнута относительно оси абсцисс. В этом случае период приработки отсутствует и на участке АВ кривой износа, соответствующем периоду нормального изнашивания, износ вначале, медленно, а затем более быстро возрастает до точки В – начала периода катастрофического изнашивания.

Вид 3. Если инструмент изнашивается только по задней поверхности, кривая износа имеет вид выпуклой кривой (рис. 10.4, в). После периода приработки период нормального изнашивания продолжается значительно дольше, чем в первых двух случаях. Период нормального изнашивания в этом случае настолько велик, что, как правило, работу инструмента прекращают еще до перехода в период катастрофического изнашивания.

Величина износа передней и задней поверхностей инструмента зависит от времени работы инструмента, температуры резания и скоростей перемещения поверхности резания и стружки относительно задней и передней поверхностей.

Исходя из анализа кривых износа инструментов, получаем зависимость площадки износа от продолжительности работы инструмента (Т), скорости резания (V), толщины (а) и ширины (b) стружки:

,

где Ст – постоянная величина, зависящая от условий обработки.

При любых режимах резания m > n > q, т.е. на величину износа инструмента наибольшее влияние оказывает скорость резания, затем подача и наименьшее – глубина резания. Из этого следует, что интенсивность влияния параметров режима резания на величину износа задней поверхности такая же, как и на температуру резания.

Каким следует выбирать период стойкости режущего инструмента? В самом общем случае стойкость и соответствующие ей элементы режима резания должны быть такими, чтобы производительность данной операции механической обработки была максимальна при минимальной себестоимости и обеспечивала заданное качество обработки: точность размеров и шероховатость поверхности.

5. ИЗНОС И СТОЙКОСТЬ РЕЖУЩЕГО ИНСТРУМЕНТА

Затупление режущих инструментов вызывается пластическим (вязким) разрушением, хрупким разрушением (выкрашиваением) и износом в результате трения.

Пластическая деформация металла режущей части происходит в инструментах из стали, сохраняющей высокую вязкость и пластичность в закаленном состоянии. Каждой паре обрабатываемого и инструментального материалов соответствует область режимов резания, в пределах которой происходит пластическая деформация инструмента.

При точении стали средней твердости с толщиной срезаемого слоя 0,3 мм резцы из углеродистой инструментальной стали теряют работоспособность при скорости резания свыше 0,25–0,35 м/с; из быстрорежущей — 1,35–2 м/с; из твердого сплава — 10–17 м/с.

Хрупкое разрушение режущей части инструмента происходит при толщине срезаемого слоя, превышающей предельную величину, характерную для данной пары обрабатываемого и инструментального материалов и формы инструмента.

Вид разрушения (вязкое или хрупкое) зависит от свойств инструментального материала и способа нагружения инструмента. Если предел прочности на отрыв меньше, чем на срез, то имеет место хрупкое разрушение. В противном случае происходит вязкое разрушение. Минералокерамические материалы плохо сопротивляются растяжению и разрушаются хрупко. Инструментальная сталь и твердые сплавы в зависимости от условий нагружения претерпевают разрушение либо отрывом (хрупко), либо срезом (вязко).

Износ в результате трения характерен для всех без исключения инструментов. Различают абразивный, адгезионный, химический, диффузионный износ.

Абразивный износ обычно преобладает при обработке чугуна, даже с невысокой скоростью резания, в особенности при обдирке по литейной корке, имеющей частицы свободного цементита и включения формовочного материала.

Этот же вид износа наблюдается при прерывистом резании (строгание, фрезерование), когда температура ниже, чем при непрерывном точении. Абразивный износ инструмента при обработке стали возрастает с увеличением содержания углерода и карбидообразующих легирующих элементов.

Адгезионный износ чаще происходит при обработке стали твердосплавным инструментом со скоростями, вызывающими температуру ниже 500 °С. Адгезионный износ быстрорежущей стали менее интенсивен, чем твердого сплава, вследствие меньшей хрупкости и большей циклической прочности.

Химический износ имеет решающее значение при резании стали, молибдена и других материалов инструментом из быстрорежущей стали в присутствии химически активных веществ.

При температуре свыше 500–600 °С наблюдается взаимная диффузия материалов заготовки и инструмента. В результате в поверхностных слоях инструмента происходят структурные превращения, вследствие чего уменьшается его твердость и прочность [41]. Это приводит к диффузионному износу.

Износ происходит как по передней, так и по задней поверхностям инструмента (рис. III.17). Интенсивный износ передней поверхности характерен для черновой обработки стали без охлаждения инструментами, чувствительными к высокой температуре, при большой толщине срезаемого слоя (а ≥ 0,5 мм). Глубина лунки достигает 0,6–0,8 мм и более.

Задняя поверхность резцов изнашивается в основном при обработке чугуна, точении стали с охлаждением и малой подачей, при обработке стали износостойкими твердыми сплавами, а также при обдирке литья по корке. Износ по задней поверхности преобладает при таких видах обработки, как фрезерование, протягивание, обработка резьбы, зубьев.

О степени затупления можно судить по наибольшей высоте площадки износа, которая обычно наблюдается непосредственно у вершины инструмента. При обдирке литья по корке наибольший износ наблюдается в месте контакта режущей кромки с наружной поверхностью литейной корки.

При срезании слоя толщиной 0,10…0,15 мм с малой или средней для данного инструментального материала скоростью резания износ происходит одновременно по задней и передней поверхностям. Такой износ характерен для чистовых резцов из быстрорежущей стали при работе с охлаждением резцов, оснащенных твердым сплавом, торцовых и дисковых фрез, сверл, зенкеров.

В табл. III.4–III.8 приведены значения допускаемого износа для наиболее часто применяемых инструментов.

При чистовой обработке допустимый износ определяется требуемой точностью обработки или шероховатостью обработанной поверхности и должен быть значительно меньше, чем при черновой. Период стойкости Т определяется временем работы режущего инструмента до принятой величины затупления.

Общий срок службы инструмента

ι). (III.18)

где ι — количество переточек, выдерживаемых инструментом.

Количество переточек (рис. III.18), где — общая допускаемая величина стачивания (табл. III.9); — расчетная величина стачивания; здесь — минимально необходимая величина стачивания; — дополнительная величина стачивания, значения которой для различных инструментов приведены ниже:

Инструмент Δ, мм

Резцы………………………………………………………………. 0,1–0,25

Сверла……………………………………………………………… 0,2–0,3

Зенкеры……………………………………………………………. 0,1–0,2

Развертки………………………………………………………….. 0,2–0,3

Фрезы……………………………………………………………… 0,1–0,2

Метчика, плашки, резьбонарезные круглые гребенки…………. 0,05–0,1

Зубострогальные резцы…………………………………………… 0,05–0,15

Долбяки……………………………………………………………. 0,1

Протяжки………………………………………………………….. 0,05

При износе по задней поверхности , где a — задний угол по передней поверхности .

III.4. Допускаемый износ режущей части резцов

|

Резцы |

Материал режущей части |

Обрабатываемый материал |

Износ при обработке |

||

|

черновой |

чистовой |

||||

|

Токарные проходные, подрезные, расточные |

Быстрорежущая сталь |

Сталь углеродистая и легированная |

1,5–2 |

||

|

Сталь жаропрочная, нержавеющая и сплавы |

1,0 |

||||

|

Твердый сплав |

|||||

|

Сталь углеродистая и легированная |

1,0–1,4 |

0,4–0,6 |

|||

|

Чугун серый |

0,8–1,0 |

0,6–0,8 |

|||

|

Токарные резьбовые |

Быстрорежущая сталь |

Сталь |

2,0 |

0,3 |

|

|

0,8 |

|||||

|

Твердый сплав |

Чугун |

1,0 |

Продолжение табл. III.4

|

Резцы |

Материал режущей части |

Обрабатываемый материал |

Износ при обработке |

|

|

черновой |

чистовой |

|||

|

Строгальные и долбежные проходные |

Быстрорежущая сталь |

Сталь |

1,5–2,0 |

|

|

Чугун |

3,0–4,0 0,8–1,0 |

1,5–2,0 0,6–0,8 |

||

|

Твердый сплав |

||||

|

Отрезные и прорезные |

Быстрорежущая сталь |

Сталь |

0,8–1,0 |

|

|

Чугун |

1,5–2,0 |

|||

|

Твердый сплав |

Сталь |

0,8–1,0 |

||

|

Чугун |

0,6–0,8 |

|||

|

Профильные |

Быстрорежущая сталь |

Сталь |

0,4–0,5 |

|

|

Твердый сплав |

Чугун |

III.5. Допускаемый износ режущей части сверл, зенкеров, разверток

|

Инструмент |

Обрабатываемый материал и характер работы |

Марка материала режущей части инструмента |

Критерий затупления |

Диаметр инструмента D, мм |

Износ по задней поверхности hз, мм |

|

Сверла |

Сталь, с охлаждением |

Р18 |

По задней поверхности |

≤20 |

0,4–0,8 |

|

>20 |

0,8–1,0 |

||||

|

Чугун, без охлаждения |

По ленточке |

≤20 |

1,0–1,2 |

||

|

>20 |

1,3–1,5 |

||||

|

По уголкам |

≤20 |

0,5–0,8 |

|||

|

>20 |

0,8–1,2 |

||||

|

ВК8 |

По задней поверхности на расстоянии 1,5 мм от уголка |

– |

0,3 |

||

|

Зенкеры |

Сталь с охлаждением |

Р18 |

По задней поверхности |

– |

1,2–1,5 |

|

Чугун, без охлаждения |

По уголкам |

0,8–1,5 |

|||

|

Сталь и чугун |

Т15К6, ВК8 |

По задней поверхности |

≤20 |

1,0 |

|

|

≤40 |

1,2 |

||||

|

≤60 |

1,4 |

||||

|

≤80 |

1,6 |

||||

|

Развертки машинные |

Сталь с охлаждением |

Р18 |

По задней поверхности заборного конуса |

– |

0,6–0,8 |

|

Чугун, без охлаждения |

|||||

|

Сталь и чугун |

Т15К6, ВК8 |

– |

0,4–0,7 |

III.6. Допускаемый износ режущей части фрез

|

Фрезы |

Материал режущей части |

Обрабатываемый материал |

Износ по задней поверхности, hз, мм, при обработке |

|||

|

черновой |

чистовой |

|||||

|

Торцовые |

Твердый сплав |

Сталь |

1,0–1,2 |

|||

|

1,5–2,0 |

0,3–0,5 |

|||||

|

Быстрорежущая сталь |

||||||

|

Дисковые |

Твердый сплав |

Чугун |

1,5–2,0 |

|||

|

Быстрорежущая сталь |

Сталь |

1,0–1,2 |

||||

|

Чугун |

0,4–0,6 |

0,15–0,25 |

||||

|

Цилиндрические |

Твердый сплав |

Сталь |

0,5–0,6 |

|||

|

0,4–0,6 |

0,15–0,25 |

|||||

|

Быстрорежущая сталь |

||||||

|

Твердый сплав |

Чугун |

0,7–0,8 |

||||

|

Быстрорежущая сталь |

0,5–0,8 |

0,2–0,3 |

||||

|

Прорезные и отрезные |

Быстрорежущая сталь |

Сталь и чугун |

0,15–0,2 |

|||

|

Концевые |

Твердый сплав |

Сталь |

0,2–0,3* |

0,3–0,5** |

||

|

Быстрорежущая сталь |

0,2–0,5 |

|||||

|

Профильные незатылованные затылованные |

Все материалы |

Сталь и Чугун |

0,6–0,7 0,3–0,4 |

0,2–0,3 0,2 |

||

* Фрезы с коронками.

** Фрезы с напаянными пластинами.

III.7. Допускаемый износ режущей части зуборезных инструментов

|

Инструмент |

Износ по задней поверхности, hз, мм при обработке |

|

|

черновой |

чистовой |

|

|

Модульные дисковые фрезы Модульные червячные фрезы при обработке: стали чугуна Долбяки Гребенки зуборезные с Резцовые головки Червячные шлицевые фрезы |

0,8–1,0 1,0–1,5 0,6–0,8 0,8–1,0 0,4–0,5 0,8 0,8–1,2 0,7–0,8 |

0,2 0,2–0,4 0,2–0,4 0,10–0,15 – – 0,2–0,4 0,2–0,4 |

III.8. Допускаемый износ режущей части резьбонарезных инструментов

|

Инструмент |

Вид обработки |

Износ по задней поверхности hз, мм |

|

|

Резцы и гребенки резьбовые |

Черновая |

0,8–1,7 |

|

|

Чистовая |

0,3–0,4 |

||

|

Фрезы резьбовые, групповые |

Обработка стали |

s ≤ 1,25 |

0,1–0,2 |

|

s ≤ 1,75 |

0,2–0,3 |

||

|

s > 1,75 |

0,3–0,6 |

||

|

Обработка ковкого чугуна |

s ≤ 1,25 |

0,15–0,25 |

|

|

s ≤ 1,75 |

0,25–0,4 |

||

|

s > 1,75 |

0,4–0,8 |

||

|

Плашки |

круглые |

Обработка стали |

0,1d0,5 |

|

тангенциальные |

На болторезных станках |

0,8–2,0 |

|

|

машинные |

Обработка стали |

0,125d |

|

|

Обработка чугуна |

0,07d |

||

|

гаечные автоматные |

Обработка гаек |

горячекатаных |

0,125d |

|

холодноштампованных и горячекатаных травленых, сверленых |

0,5d |

||

|

Резцы с пластинами из твердого сплава |

Черновая |

0,8–1,0 |

|

|

Чистовая |

0,3–0,4 |

||

|

Резцы с пластинами из твердогосплава к вращающимся головкам |

Обработка неточной резьбы и предварительная |

0,8–0,1 |

|

|

Обработка точной резьбы за один проход |

0,3–0,4 |

Потребное количество инструмента определяется по формуле

,

где — основное технологическое время обработки одной заготовки, мин; n — расчетное количество заготовок, шт.; — коэффициент случайной убыли, равный 1,05–1,3.

Зависимость периода стойкости от скорости резания имеет экстремальный характер. Во многих случаях применяемые режимы резания соответствуют нисходящей ветви кривой, для которой справедливы формулы

; (III.19)

, (III.20)

где Т — период стойкости, мин; С — коэффициент пропорциональности, который зависит от условий резания; z — показатель относительной скорости, зависящий от вида обработки и инструментального материала; m = 1/z — показатель относительной стойкости (см. гл. VIII).

III.9. Допускаемая величина режущей части инструмента

|

Инструмент |

Эскиз |

Размер, лимитирующий число переточек |

, мм |

|

|

Резцы призматические |

из быстрорежущей стали |

Толщина пластины c |

(0,7–0,9) с |

|

|

из твердого сплава |

(0,6–0,7) с |

Продолжение табл. III.9

|

Инструмент |

Эскиз |

Размер, лимитирующий число переточек |

, мм |

|

|

затачиваемые по задней поверхности |

Ширина пластины b |

(0,6–0,7) b |

||

|

Резцы дисковые из быстрорежущей стали |

Длина окружности |

0,83πD |

||

|

Фрезы цельные |

цилиндрические дисковые |

Высота зуба H |

1H |

|

|

концевые |

0,6H |

|||

|

угловые |

(0,5–2)H |

|||

|

Фрезы со вставными ножами |

из быстрорежущей стали |

Ширина ножа b |

(0,6–0,7) b |

|

|

из твердого сплава |

Ширина пластины b |

(0,5–0,7) b |

||

|

Фрезы |

шпоночные |

Длина рабочей части l Длина пластины l |

(0,5–0,7) l |

|

|

с затылованным зубом |

Толщина зуба b |

(0,7–0,8) b |

||

|

Сверла винтовые |

Длина рабочей части l Длина пластины l |

(0,6–0,8) l |

||

|

Зенкеры |

с коническим хвостовиком |

Длина рабочей части lо |

(0,5–0,6) lо |

|

|

цельные насадные |

Длина отверстия до выточки l1 |

0,7 l1 |

||

|

с ножами из быстрорежущей стали |

Длина ножа l |

0,7l |

||

|

с пластинами из твердого сплава |

Длина пластины l |

(0,5–0,6) l |

||

|

Развертки |

цельные |

Длина калибрующей части lо |

(0,6–0,7) lо |

|

|

с пластинами из твердого сплава |

0,5lо |

|||

|

С вставными ножами |

Ширина ножа b |

(0,3–0,6) b |

Продолжение табл. III.9

|

Инструмент |

Эскиз |

Размер, лимитирующий число переточек |

, мм |

||

|

Метчики |

машинные |

Длина калибрующей части l |

(0,6–0,7) l |

||

|

для конической резьбы |

Ширина пера b |

(0,5–0,7) b |

|||

|

Плашки |

круглые |

Ширина пера b |

(0,5–0,7) b |

||

|

тангенциальные |

Длина плашки l |

(0,6–0,65) l |

|||

|

Гребенки круглые к винторезным головкам |

Длина окружности |

0,75πD |

|||

|

Фрезы резьбовые гребенчатые |

Величина первой затыловки a |

1a |

|||

|

Резцы зубострогальные |

Длина режущей части резца l |

0,7l |

|||

|

Фрезы червячные |

модульные |

Толщина зуба b |

0,7b |

||

|

для шлицевых валов |

Длина первой затыловки l |

1l |

|||

|

Долбяки |

дисковые чашечные |

Высота зуба долбяка H |

(0,6–0,7)H |

||

|

хвостовые |

(0,46–0,5)H |

||||

|

Шеверы дисковые для цилиндрических зубчатых колес |

Глубина канавки a |

0,6a |

|||

|

Протяжки круглые, шлицевые, шпоночные |

Длина спинки зуба b |

0,6b |

|||

|

Пилы круглые сегментные для металлов |

Высота сегмента H |

||||

В ряде случаев стойкость инструмента исчисляется количеством изделий, объемом срезаемого слоя, площадью поверхности, обработанной инструментом за период стойкости, которые определяются по формулам

;

;

,

где A — коэффициент из формулы (VI.3).

Путь, проходимый инструментом в металле за период стойкости,

. (III.21)

Зависимость периода стойкости от непрерывно изменяющейся скорости резания выражается формулой

(III.22)

где и — соответственно начальная (бóльшая) и конечная (меньшая) скорость резания.

Оптимальный период стойкости выбирается по производительности или себестоимости обработки. Период стойкости при наибольшей производительности отвечает наименьшему времени обработки:

. (III.23)

Экономический период стойкости соответствует минимальной себестоимости обработки:

(III.24)

где — время на замену и подналадку инструмента в связи с затуплением; z — показатель относительной скорости; S — затраты, связанные с эксплуатацией инструмента за период его стойкости; E — стоимость одной минуты машинного времени, включая зарплату рабочего.

В основу расчета режимов резания положены нормативные периоды стойкости T режущих инструментов, которые соответствуют некоторым средним значениям экономического периода стойкости. Рекомендуемые нормативные периоды стойкости рассматриваются в гл. VIII.

При многоинструментной наладке расчетный период стойкости выбирается таким образом, чтобы замена и подналадка затупившихся инструментов выполнялись во время перерывов в работе. Рекомендуемые периоды стойкости при многоинструментной обработке приводятся в табл. III.10 и III.11.

Количество станков Коэффициент

или агрегатов увеличения

периода

стойкости

2…………………………………………………………………………………. 1,4

3…………………………………………………………………………………. 1,9

4…………………………………………………………………………………. 2,2

5–6………………………………………………………………………………. 2,6

7 и более ………………………………………………………………………… 3,1

При выборе периода стойкости необходимо учитывать влияние количества станков, обслуживаемых рабочими-станочниками.

Экономическая скорость резания соответствует экономическому периоду стойкости , скорость при наибольшей производительности — периоду стойкости при наибольшей производительности , нормативная скорость резания — нормативному периоду стойкости .

III.10. Рекомендуемые периоды стойкости TМ, мин, для многоинструментных наладок токарных станков

|

Группа наладок |

Характеристика группы |

Число инструментов в наладке, шт. |

||||||

|

3 |

5 |

8 |

10 |

15 |

20 |

Св. 20 |

||

|

Наладки с равномерной загрузкой инструментов |

Диаметры обтачиваемых поверхностей отличаются не более чем в 1–2 раза; количество фасочных и подрезных резцов не более 20 % от общего количества инструментов наладки |

150 |

200 |

300 |

350 |

400 |

– |

– |

|

Наладки средние по равномерности загрузки инструментов |

Все наладки, не относящиеся к 1 и 3-й группам |

100 |

120 |

150 |

180 |

230 |

260 |

300 |

|

Наладки с большой разницей по загрузке инструментов |

Диаметры обтачиваемых поверхностей отличаются более чем в 2 раза; количество фасочных и других малонагруженных инструментов составляет свыше 50 % от общего количества инструментов |

70 |

90 |

110 |

130 |

150 |

170 |

180 |

III.11. Рекомендуемые периоды стойкости TМ, мин, для многоинструментных наладок сверлильных станков

|

Наибольший диаметр обрабатываемой заготовки D, мм |

Число инструментов в наладке, шт. |

||||

|

3 |

5 |

8 |

10 |

15 и более |

|

|

10 |

50 |

80 |

100 |

120 |

140 |

|

15 |

80 |

110 |

140 |

150 |

170 |

|

20 |

100 |

130 |

170 |

180 |

200 |

|

30 |

120 |

160 |

200 |

220 |

250 |

|

50 |

150 |

200 |

240 |

260 |

300 |

П р и м е ч а н и е. В случае применения зенкеров и резцовых головок диаметром более 60 мм = 300 мин (в зависимости от сложности наладки).

Отношение фактической скорости резания к нормативной называется коэффициентом использования инструмента по стойкости:

. (III.25)

При инструмент используется на 100 %; при период стойкости меньше нормативного.

Так как , то работа со скоростью, соответствующей наибольшей производительности, приводит к сильной перегрузке инструмента, расход которого на единицу продукции возрастает в 4–5 раз и более. При этом существенно повышается себестоимость продукции. Поэтому работа на режимах наибольшей производительности может применяться лишь в исключительных случаях, когда решающую роль играет фактор времени.

При заданном периоде стойкости зависимость скорости резания от размеров сечения срезаемого слоя выражается эмпирической формулой

, (III.26)

где a и b — толщина и ширина срезаемого слоя; — коэффициент, учитывающий влияние всех факторов процесса резания, за исключением параметров a и b; и — показатели степени, определяемые экспериментально .

Формула (III.26) справедлива для всех лезвийных инструментов.

Коэффициенты пропорциональности действительны для строго определенных условий обработки. При изменении этих условий вводится поправочный коэффициен

Количество частных поправочных коэффициентов зависит от вида обработки, типа и материала инструмента. Так, при течении стали быстрорежущими инструментами , стали и чугуна твердосплавными резцами , где главный угол в плане учитывается коэффициентом ; форма передней поверхности — ; состояние поверхности заготовки — ; механические свойства материала заготовки — ; вид обработки (обтачивание, растачивание и т. п.) — ; вспомогательный угол в плане — ; радиус переходной режущей кромки — ; сечение державки резца — ; состояние стали (прокат горячекатаный, холоднотянутый и т. д.) — ; наличие охлаждения — ; марка инструментального материала —.

Рекомендуется также вводить поправку на скорость резания в зависимости от качества заточки и доводки режущих инструментов. При централизованной заточке и безалмазной доводке резцов ; при алмазной заточке . При отсутствии централизованной заточки скорость резания следует снижать на одну ступень.

Стойкость металлорежущих инструментов

Стойкость

(период стойкости) – Т – металлорежущих

инструментов – суммарное время работы

на определенном режиме резания до

затупления.

При

точении токарными резцами сталей

средней твердости Т~30…90 мин

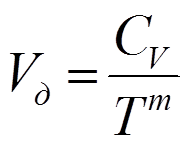

V=C/T^m

V

– скорость резания;

С

– постоянная величина;

m

– показатель относительной стойкости

(0,1…0,3)

Стойкость

инструмента зависит главным образом

от скорости резания. На неё оказывают

влияние также материал, из которого

изготовлен инструмент, обрабатываемый

материал, геометрические параметры

режущей части инструмента.

И,

наконец, в соответствии с заданной

стойкостью по формулам или соответствующим

таблицам находят необходимую скорость

резания.

Стойкость

инструмента характеризуется периодом

стойкости. Например, для твердосплавных

резцов при выполнении операций

промежуточного формообразования можно

принять период стойкости Т= 30…45 мин.

53.

Допустимая скорость резания и ее

определение. Экспериментальная формула

для определения допустимой скорости

при точении и влияние на нее параметров

режима резания.

Допустимая скорость резания металлов

Допустимая

скорость резания – это такая скорость,

с которой может работать резец до

затупления в течение определённого

времени. Это позволяет правильно

назначать режимы резания (V,S,t), от которых

зависят производительность труда и

качество обрабатываемых деталей.

На

скорость резания, допускаемую

инструментом, влияют:

—

стойкость инструмента,

-физико-механические

свойства обрабатываемого и инструментального

материалов,

—

геометрия и микрогеометрия режущей

части инструмента,

—

глубина резания и подача,

—

метод охлаждения и СОЖ,

—

вид обработки и другие факторы.

Рассмотрим

зависимость Vд(Т)

Резание

при малых скоростях нерационально –

из-за низкой производительности.

Резание

при больших скоростях также нерационально

из-за низкой стойкости инструмента.

Поэтому

Vд определяется:

где

CV

– постоянный коэффициент зависящий

от физико-механических свойств

обрабатываемого материала, материала

режущей части резца и условий обработки;

m

— показатель относительной стойкости

инструмента.

—

стойкость твёрдосплавных резцов от 30

до 90 мин,

—

стойкость зубообрабатывающего

инструмента – от 240 до 360 мин.

54.

Классификация и системы обозначения

металлорежущих станков. Классификация

металлообрабатывающих станков по виду

обработки; степеням точности. Системы

обозначения для серийных и специализированных

станков.

Классификация

по технологическому методу обработки

станки

делят:

на токарные, сверлильные, шлифовальные,

полировальные и доводочные,

зубообрабатываемые, фрезерные,

строгальные, разрезные, протяжные,

резьбообрабатывающие и т.д.

Классификация

по комплексу признаков

наиболее полно отражается в

общегосударственной Единой системе

условных обозначений станков. Она

построена по десятичной системе; все

металлорежущие станки разделены на 10

групп, группа – на 10 типов, а тип – на

10 типоразмеров. В группу объединены

станки по общности технологического

метода обработки или близкие по

назначению. Типы станков характеризуют

такие признаки, как назначение, степень

универсальности, число главных рабочих

органов, конструктивные особенности.

Внутри типа станки различают по

техническим характеристикам.

В

соответствии с этой классификацией

каждому станку присваивают определенный

шифр. Первая цифра шифра определяет

группу станков, вторая — тип, третья

(или 3-я и 4-я) – условный размер станка.

Буква на втором или третьем месте

позволяет различать станки одного

типоразмера, но с разными техническими

характеристиками. Буква в конце шифра

указывает на различные модификации

станков одной базовой модели. ПРИМЕР:

2Н135 – вертикально-сверлильный станок

(группа 2, тип 1), модернизированный (Н),

с наибольшим условным диаметром

сверления 35 мм (35).

Различают

станки

универсальные, широкого применения,

специализированные и специальные.

По

степени автоматизации

различают станки с ручным управлением,

полуавтоматы, автоматы и станки с

программным управлением.

По

числу главных рабочих органов

станки делят на одношпиндельные,

многошпиндельные, односуппортные,

многосуппортные. При классификации по

конструктивным признакам выделяются

существенные конструктивные особенности

(например, вертикальные и горизонтальные

токарные полуавтоматы). В классификации

по точности установлены пять классов

станков: Н – нормальной, П – повышенной,

В – высокой, А – особо высокой точности

и С – особо точные станки.

СИСТЕМЫ

ОБОЗНАЧЕНИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Свойство режущего инструмента сохранять работоспособными свои контактные поверхности и лезвия называют стойкостью инструмента, а время Т, в течение которого это происходит (как уже указывалось) – периодом стойкости. Период стойкости равен времени работы инструмента между двумя его заточками или заменой режущей кромки. Период стойкости любого инструмента зависит от вида, механических и теплофизических свойств обрабатываемого и инструментального материалов, геометрии инструмента, параметров режима резания и применяемой СОТС. Стойкостные и скоростные зависимости в настоящее время устанавливают исключительно экспериментально.

Для установления связи между периодом стойкости Т и, например, скоростью резания V все параметры процесса резания, кроме скорости, сохраняют постоянными. Затем последовательно изменяют скорость резания и при каждом ее значении изнашивают инструмент, получая кривые износа hз=f(τ) (рис. 6.10).

Кривые износа являются основным экспериментальным материалом для получения зависимости T = f(V). Задаваясь критерием износа задней поверхности [hз] = const для каждой скорости резания, по кривым износа находят соответствующие времена работы инструмента до достижения этого критерия, т.е. его периоды стойкости Т. Такие опыты дублируют несколько раз, окончательно принимая период стойкости Ti как среднее значение результатов в каждом опыте.

Связь между скоростью резания V и периодом стойкости Т при обработке чугуна инструментами из быстрорежущих сталей и однокарбидных твердых сплавов выражается непрерывно убывающей кривой 1 (рис. 6.11), напоминающей гиперболу. Такой же кривой изображается связь между V и Т при обработке углеродистых и легированных конструкционных сталей инструментами из быстрорежущих сталей. При обработке конструкционных углеродистых и легированных сталей, жаропрочных сталей и сплавов и некоторых других материалов инструментами из однокарбидных и двухкарбидных твердых сплавов связь между V и Т изображается более сложной кривой 2, имеющей несколько перегибов. Аппроксимацию кривой 1 и участка вг кривой 2 производят степенной функцией , в которой показатель степени m1 определяет силу влияния скорости резания на стойкость. Зависимость впервые была установлена Ф. Тейлором, поэтому носит название «формула Тейлора». Постоянная C1 характеризует обрабатываемый и инструментальный материалы, геометрические параметры инструмента, применяемую СОТС, а также глубину резания и подачу, с постоянными значениями которых ведется обработка при получении этой эмпирической формулы, т.е. для заданных условий обработки C1 = const, из чего следует, что .

Величину показателя m1 легко определить графически, если применить метод выпрямления экспериментальных кривых путем логарифмирования функции. Если на координатных осях откладывать не абсолютные числовые значения V и Т, а их логарифмы, то получим уравнение прямой lgT = lgC1 – m1lgV, тангенс угла наклона которой к оси lgV и есть искомый показатель степени m1 (рис. 6.12): .

С физической точки зрения показатель степени m1 характеризует «чувствительность» инструментального материала к изменению скорости резания при различных видах обработки: чем он меньше, тем в меньшей степени будет уменьшаться стойкость инструмента с увеличением скорости резания и наоборот. Показатель m1 определяется опытным путем и зависит от обрабатываемого и инструментального материала, толщины срезаемого слоя, вида и условий обработки. Чем ниже износостойкость материала режущей части инструмента и тяжелее условия резания, вызывающие повышение тепловыделения и температуры, тем больше величина m1. Для проходных, подрезных и расточных резцов из быстрорежущей стали при обработке стальных заготовок с охлаждением m1 = 8; для инструментов, оснащенных пластинками из твердых сплавов, в зависимости от вида обработки m1 = 3,3…8. Экспериментально установлено, что при точении большинства обрабатываемых материалов инструментами из твердых сплавов m1 ≈ 5.

На участке V0 – V1, где интенсивность относительного (в основном – адгезионного) износа примерно постоянна (рис. 6.13), период стойкости T должен уменьшаться.

При V > V1 происходит размягчение зерен твердого сплава и точек адгезионного схватывания, увеличение циклической прочности и уменьшение относительного (адгезионного) износа. Поэтому T увеличивается.

При скоростях V > V2 возрастает интенсивность диффузионных и окислительных процессов, интенсивность износа увеличивается и стойкость падает. Используя аналогичную методику стойкостных экспериментов, получают зависимости стойкости от подачи и глубины резания.

Эти частные формулы могут быть объединены в одну общую, включающую все три параметра режима резания:

В производственных условиях чаще приходится решать задачу определения одного из составляющих режима резания для обеспечения заданного периода стойкости. Учитывая степень влияния режимных параметров, наиболее целесообразно определять скорость резания.