Расчет

суточной потребности сырья определяется

исходя из суточной производительности

печей по выработке принятого ассортимента

продукции и расчётной величины его

выхода.

Суточная потребность в муке определяется

для каждого наименования изделия по

формуле

(20)

где МC —

суточный расход муки, т;

Рсут — суточная

производительность печи по выработке

изделия, т/сут;

В —

расчетный выход изделия, %.

Потребное количество каждого наименования

сырья определяется по формуле

(21)

где GC— суточный расход данного вида сырья,

т;

Р — норма расхода данного

вида сырья по нормативной рецептуре,

кг.

Суточная

потребность растительного масла,

используемого для смазки форм, листов,

подиков, пода печи рассчитывается исходя

из норм его расхода на 1 тонну готовой

продукции [7].

Расчетные данные

по суточной потребности сырья заносят

в таблицу включая всё используемое на

проектируемом предприятии сырьё (табл.

6).

Таблица

6

Суточная потребность сырья

|

Наименование |

Суточная |

Суточная |

|||||

|

мука |

прессованные |

соль |

молоко |

патока |

|||

|

в/с |

I |

||||||

|

1. |

|||||||

|

2. |

|||||||

|

3. |

|||||||

|

Итого: |

5.2.3. Расчет потребности в сырье с учетом сроков хранения

(запаса сырья)

Потребность каждого вида и сорта муки

(запас муки) определяется по формуле

(22)

где М — расход муки с учетом сроков

хранения, т;

n — нормативный

срок хранения муки, сут.

Запас муки рассчитывается по каждому

виду и сорту муки.

Запас других вида сырья определяется

(23)

где G — расход

сырья с учетом сроков хранения, т;

n — нормативный

срок хранения данного вида сырья сырья,

сут.

Нормативные

сроки хранения сырья и нагрузку на 1 м2

см. [1,

2, 15, 16, 17].

Потребная площадь рассчитывается для

сырья, хранящегося тарно.

Результаты расчетов

заносятся в таблицу (табл. 7).

Таблица 7

Запас сырья и

способы хранения

|

Наименование сырья |

Суточный сырья, |

Нормативный сутки |

Расход |

Принятый |

Нагрузка |

Потребная |

|

Мука |

||||||

|

Мука |

||||||

|

Дрожжи |

5.3. Обоснование и расчёт оборудования

ДЛЯ ХРАНЕНИЯ

СЫРЬЯ

Применительно

к конкретным условиям проектирования

целесообразно рассматривать возможность

доставки и хранения основного и

дополнительного сырья бестарным способом

(см. раздел 3.1.1 данного пособия).

Техническая

характеристика оборудования для хранения

сырья приведена в [20, 21].

Расчет

потребного количества силосов (бункеров)

для бестарного хранения муки, определяется

по формуле

(24)

где

n

— количество силосов (бункеров), шт;

М

— запас муки, т;

Q

— рабочая вместимость силоса, м3;

—

плотность муки, кг/ м3

(принимается равной 550 кг/ м3).

Количество

силосов (бункеров) округляется до большей

ближайшей цифры. Для хранения каждого

сорта муки должно быть не менее двух

силосов (бункеров), желательно одной

марки.

При бестарном («мокром») хранении соли

рассчитывают геометрическую ёмкость

бассейна.

Расчет емкости для хранения соли в

растворе производится по формуле

(25)

где Vсол—

емкость для хранения соли, м3;

Ксол— запас соли, т;

Х— запас емкости на пенообразование

(Х = 0,010 — 0,025);

ρ — плотность солевого раствора,

кг/м3;

А— концентрация солевого раствора

данной плотности, % [10].

Для

хранения соли принимаются типовые

установки в соответствии с [15, 16, 17, 20].

Объемы емкостей, необходимых для

бестарного хранения сырья в жидком

виде, рассчитываются по следующим

формулам.

Для хранения жидкого сахара

,

(26)

где Vсах.— емкость

для хранения жидкого сахара, м3;

Ксах.— запас жидкого сахара,

т;

к— коэффициент увеличения объема

чана (к=1,25);

А— концентрация жидкого сахара, %;

ρ— плотность жидкого сахара, т/м3.

Концентрация и плотность жидкого сахара

принимаются, как и для сахарного раствора

по данным, приведённым в /5, 10/.

Емкость для хранения дрожжевого молока

(27)

где Vдр.—

емкость для хранения дрожжевого молока,

м3;

Кдр.— запас дрожжей, т;

к — коэффициент увеличения объема

чана (к = 1,2);

Сдр.— среднее содержание

прессованных дрожжей в 1 л дрожжевого

молока (0,45-0,55 кг/л).

Для бестарного хранения жидких жировых

продуктов, патоки, молочной сыворотки,

цельного молока емкость рассчитывается

по формуле

,

(28)

где V.— емкость

для хранения жидкого сырья, м3;

Ксырья— запас данного

вида сырья, т;

к — коэффициент увеличения объема

емкости (к=1,2);

ρ— плотность сырья, т/м3.

В расчетах плотность принимается: для

маргарина — 0,98; растительного масла —

0,92; молочной сыворотки — 1,025; патоки —

1,42; цельного молока — 1,033 т/м3.

Следует

учесть, что для хранения каждого вида

сырья следует предусмотреть не менее

двух емкостей. Для бестарного хранения

могут использоваться типовые емкости

[20, 21], а также нетиповое (нестандартизированное)

оборудование необходимой вместимости.

В

случае тарного хранения сырья (сахара,

дрожжей, жира, патоки, молочных продуктов

и пр.) следует предусматривать оборудование

для подготовки его в производство.

Внутрипроизводственный

транспорт муки можно проектировать

пневматическим, механическим или

смешанным в зависимости от технической

и экономической целесообразности (см.

раздел 3.1.2 данного пособия).

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

На чтение 10 мин. Опубликовано 12.03.2023

Содержание

- Решение. 1. Величина производственного запаса складывается из суммы текущего, страхового и транспортного запасов и рассчитывается по формуле

- 5 способов расчета нормативов образования отходов для организаций

- Способы расчета нормативов образования отходов

- Метод расчета по материально-сырьевому балансу

- Метод расчета по удельным отраслевым нормативам образования отходов

- Метод расчета по фактическим объемам образования отходов

- Расчетно-аналитический метод

- Экспериментальный метод

- Контрольная работа: Реструктуризация предприятий в условиях рыночной экономики

- Содержание

- Реструктуризация предприятий в условиях рыночной экономики

- Литература

- Задача

Решение. 1. Величина производственного запаса складывается из суммы текущего, страхового и транспортного запасов и рассчитывается по формуле

1. Величина производственного запаса складывается из суммы текущего, страхового и транспортного запасов и рассчитывается по формуле

2. Текущий запас определяется как произведение суточного расхода материалов и интервала плановых поставок в днях:

3. Суточный расход материальных ресурсов рассчитывается как отношение произведения единичной нормы расхода материала и количества выпускаемых изделий к количеству дней планового периода:

Рсут = (108 кг × 3000 изд.) / 360 = 900 кг = 0,9 т.

4. Рассчитаем величину текущего запаса:

5. Страховой запас формируется в объеме 0,5 запаса текущего:

6. Транспортный запас определяется как произведение суточного расхода материальных ресурсов и нормы страхового запаса и рассчитывается следующим образом:

7. Производственный запас равен:

Зпр = 81 т + 40,5 т + 1,8 т = 123,3 т.

8. Коэффициент использования материала определяется как отношение чистого веса материала в изделии и нормы расхода материальных ресурсов:

Ки.м. = 96 / 108 = 0,889 кг = 90%

Чистый вес изделия — 35 кг, величина фактических отходов при обработке заготовки — 2,1 кг. В результате совершенствования технологии изготовления деталей изделия отходы планируется сократить на 12%.

Определить коэффициент использования стали и долю отходов до и после изменения технологии.

1. Коэффициент использования материалов рассчитывается как отношение чистого веса материала в изделии на норму расхода материала:

2. Норма расхода равна сумме чистого веса и отходов:

3. Определим норму расхода и коэффициент использования материала до изменения технологии изготовления изделия:

Hp (1) = 35 кг + 2,1 кг = 37,1 кг

Ки.м. = 35 / 37,1 = 0,943 кг = 94,3%

4. Отходы после изменения технологии снизятся на 12%, таким образом, их величина составит 1,8 кг (2,14 кг — 12%).

5. Коэффициент использования материалов и норма расхода после изменения технологии:

Hp (2) = 35 кг + 1,8 кг = 36,8 кг

Ки.м. (2) = 35 / 36,8 = 0,951 кг — 95,1%

Определить норматив оборотных средств в незавершенном производстве, показатели оборачиваемости оборотных средств (коэффициент оборачиваемости, коэффициент отдачи, длительность одного оборота), если:

— выпуск продукции за год — 1000 ед.;

— себестоимость изделия — 85 руб.;

— цена изделия на 25% превышает его себестоимость;

— среднегодовой остаток оборотных средств — 50 000 руб.;

— длительность производственного цикла — 8 дней;

— коэффициент нарастания затрат в незавершенном производстве — 0,55.

Источник

5 способов расчета нормативов образования отходов для организаций

Содержание:

Способы расчета нормативов образования отходов

- Метод расчета по материально-сырьевому балансу.

- Метод расчета по удельным отраслевым нормативам образования отходов.

- Расчетно-аналитический метод.

- Экспериментальный метод.

- Метод расчета по фактическим объемам образования отходов (статистический метод).

На основании ст. 18. п. 4 Федерального закона №89-ФЗ «Об отходах производства и потребления» индивидуальные предприниматели и юридические лица, в результате хозяйственной деятельности которых образуются отходы, разрабатывают ПНООЛР.

Обязательство не распространяется на субъекты малого и среднего бизнеса. Для этой категории природопользователей необходимо подавать «Отчет об образовании, использовании, обезвреживании и размещении отходов».

Инженер-эколог разрабатывает ПНООЛР (Проект нормативов отходов и лимитов на их размещение), основываясь на «Методических указаниях по разработке проектов нормативов образования отходов и лимитов на их размещение» №349 от 05.08.2014. Документ может подготовить и эколог предприятия при наличии определенных знаний и опыта.

Предприятия, подлежащие федеральному государственному экологическому надзору, согласовывают проект в Росприроднадзоре. Объекты, подлежащие региональному контролю, – в Комитетах, Министерствах и т.д.

Перечень объектов, подлежащих федеральному государственному экологическому надзору, можно посмотреть в Постановлении Правительства РФ от 31.03.2009 г. № 285. Объекты, которые не перечислены в перечне, относятся к региональному государственному экологическому надзору.

Сутью проекта НООЛР является расчет нормативов образования всех отходов, которые образуются в организации. Норматив в общем смысле – это показатель нормы, в соответствии с которой производится какая-либо работа.

Способы расчета нормативов образования отходов

Существует пять способов (методов) расчета нормативов образования отходов, которые приводятся в Методических указаниях:

- Метод расчета по материально-сырьевому балансу.

- Метод расчета по удельным отраслевым нормативам образования отходов.

- Расчетно-аналитический метод.

- Экспериментальный метод.

- Метод расчета по фактическим объемам образования отходов (статистический метод).

Рассмотрим каждый из способов подробнее.

Метод расчета по материально-сырьевому балансу

Расчет норматива отходов производится на основании фактического расхода материалов. Инженер-эколог запрашивает у организации технологические карты, технологические регламенты и другие внутренние документы (зависит от видов отходов), где указаны расход сырья и материалов, данные о количестве образующихся отходов и т.д. Это основной способ рассчитать нормативы образование отходов для производственных предприятий.

Однако часто весь необходимый перечень исходных данных способны предоставить только крупные промышленные предприятия монополисты и олигополисты с долей государственного капитала. Поэтому часто экологи вместо этого метода используют статистический способ расчета нормативов отходов.

Когда известно количество образующихся отходов и выпускаемой продукции за единицу времени, расчет выглядит, как отношение количества отходов в тоннах к объему всей выпускаемой продукции за период времени.

Метод расчета по удельным отраслевым нормативам образования отходов

Для использования данного способа расчета используются справочники по удельным показателям образования отходов. К примеру,

- «Санитарная очистка и уборка населенных мест». Справочник под редакцией д.т.н. Мирного А.Н., М, 2005.

- Справочник «Утилизация твердых отходов», Стройиздат, М, 1984.

- Сборник удельных показателей образования отходов производства и потребления, М, 1999.

- Временные методические рекомендации по расчету нормативов образования отходов производства и потребления. – СПб, 1998 г. и прочие справочники.

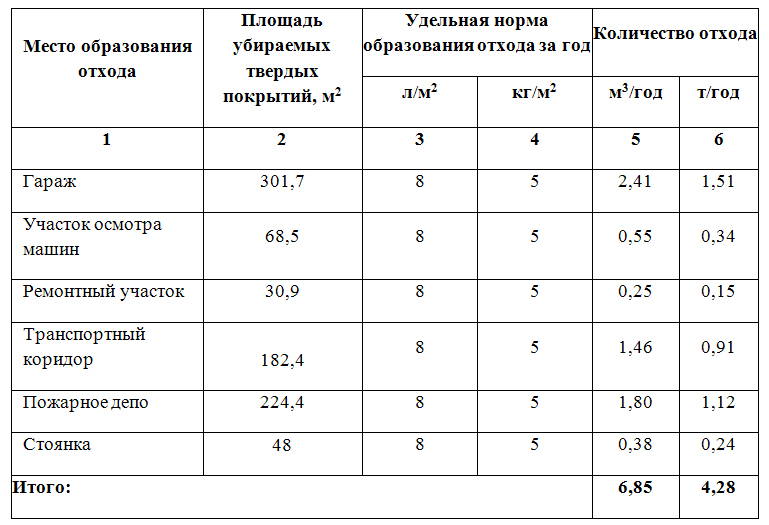

Ниже приведем пример расчета нормативов образования отходов данным методом для отхода «Смет с территории гаража, автостоянки малоопасный».

Количество отхода определяется по формуле [«Временные методические рекомендации по расчету нормативов образования отходов производства и потребления. – СПб., 1998 г.»]:

где

M [т/год (м3/год)] – количество образующегося отхода;

S [м2 ] – площадь твердых покрытий, подлежащая уборке,;

m [кг/м2, (л/м2)] – удельная норма образования смета с 1 м2 твердых покрытий за год.

Метод расчета по удельным отраслевым нормативам образования отходов

Норматив образования «Смета с территории гаража, автостоянки малоопасного» составит: 4,28 т/год или 6,85 м3/год.

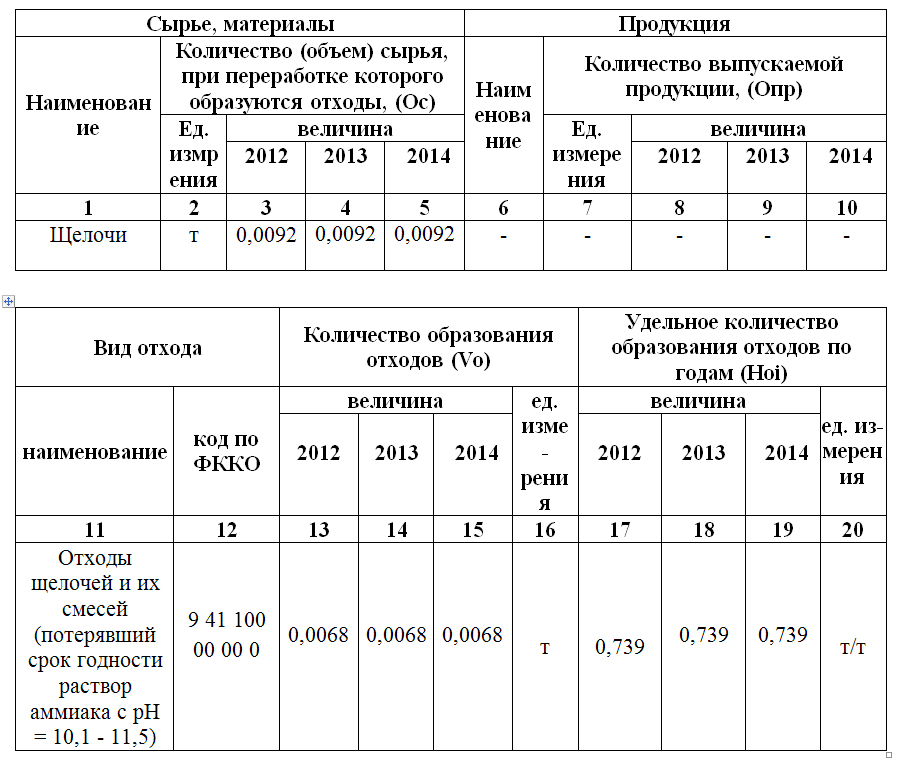

Метод расчета по фактическим объемам образования отходов

Самый распространенный способ расчета нормативов — по фактическому объему образования отходов. В этом случае нормативы считаются на основании статистической информации минимум за трехлетний период. Собираются данные об образовании отходов, и сумма делится на три.

Фактические данные могут корректироваться после осуществления ряда мероприятий по снижению материалоемкости производимой продукции. Эколог может произвести расчет за более длительный, чем три года период, для более высокой точности.

Приводим пример расчета норматива отхода.

Отходы щелочей и их смесей (потерявший срок годности раствор аммиака с рН = 10,1 — 11,5)

Расчет произведен по формулам:

где:

ГНо [т] — годовой норматив образования отходов;

Но [т/т] – норматив образования отходов,

Q – среднегодовой расход сырья или количество выпускаемой продукции, т;

Норматив образования отходов определяется по следующей формуле:

где:

Ноi — удельное количество образованного в i-м году отхода;

T — количество лет в рассматриваемом периоде.

где:

Vo [т] – количество (объем) образования отходов;

Ос [т] – количество (объем) сырья, при переработке которого образуются отходы.

Метод расчета нормативов отходов по фактическим объемам образования отходов

Но = (0,739+0,739+0,739) / 3 = 0,739 т, ГНо = 0,739×0,0092 = 0,0068 т/г.

Норматив образования Отходов щелочей и их смесей (потерявший срок годности раствор аммиака с рН = 10,1 — 11,5) составит: 0,0068 т/год.

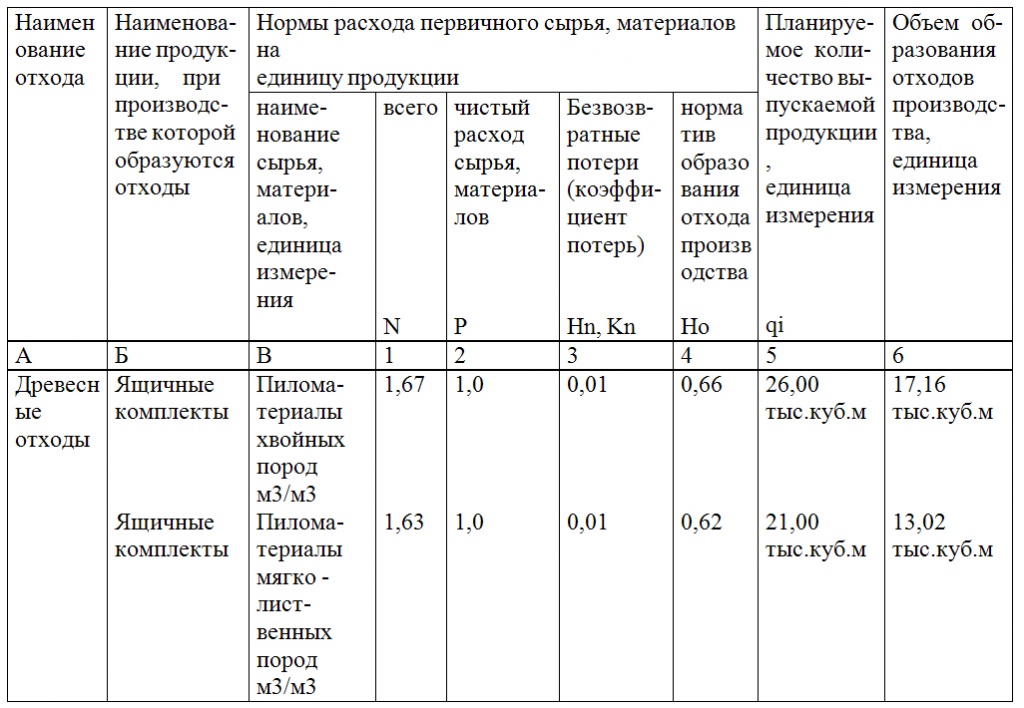

Расчетно-аналитический метод

В общем виде расчет выглядит следующим образом:

где

N — норма расхода сырья (материалов) на единицу продукции, тонн;

Р — расход сырья (материалов), необходимого для осуществления производственного процесса (работы) на единицу продукции, тонн;

Нп— неизбежные безвозвратные потери сырья (материалов) в процессе производства на единицу продукции, тонн.

Норматив образования отходов определяется по формуле:

где

Qc — объем используемого сырья, материалов, тыс. куб.м.;

Ho — норматив образования отхода, т.

Рассмотрим пример расчета норматива образования отхода расчетно-аналитическим методом:

Расчетно-аналитический метод расчета нормативов образования отходов

Нпиломатериалы хвойных пород= (1,67-1-0,1) = 0,66 т.

Нпиломатериалы мягколиственных пород+(1,63-1-0,1) = 0,62 т.

ГНо = (26,00*0,66)+(21,00*0,62)=30,18 т/г.

Норматив образования отхода Древесные отходы составит: 30,18 т/г.

Экспериментальный метод

Возникает вполне закономерный вопрос, почему инженеры-экологи до сих пор выполняют расчеты нормативов образования отходов «вручную» с использованием справочников и формул. Существует ряд программ, которые при введение исходных данных позволяют посчитать нормативы автоматически. Например, ПК «РУСЬ» «Расчет нормативов образования отходов», Программа «Stalker», «Интеграл: Отходы 5.0». Однако ограниченный функционал данных программ и при этом великое множество видов отходов (несколько тысяч) делает использование программного обеспечения возможным только для проектов НООЛР с распространенными видами отходов. В основном же экологам приходится рассчитывать нормативы своими силами.

Список использованной литературы:

1.Приказ Минприроды России от 05.08.2014 № 349[2], утвердивший новые Методические указания по разработке проектов нормативов образования отходов и лимитов на их размещение.

2.Приказ Министра экологии и природных ресурсов Республики Татарстан от 26 декабря 2001 г. N 715. Июнь 2016

Источник

Контрольная работа: Реструктуризация предприятий в условиях рыночной экономики

Тема: Реструктуризация предприятий в условиях рыночной экономики

Тип: Контрольная работа | Размер: 12.06K | Скачано: 113 | Добавлен 31.10.11 в 12:29 | Рейтинг: 0 | Еще Контрольные работы

Содержание

1. Реструктуризация предприятий в условиях рыночной экономики стр.3 – 5

2. Проблемы малого бизнеса и пути их преодоления стр. 6 – 9

Реструктуризация предприятий в условиях рыночной экономики

Реструктуриза́ция предприятия — это целенаправленное изменение структуры компании и входящих в неё элементов, которые формируют её бизнес, в связи с воздействиями, оказываемыми факторами внешней или внутренней среды.

В процессе реструктуризации может происходить совершенствование системы управления предприятием, изменение финансово-экономической политики, операционной деятельности, систем маркетинга и сбыта, управления персоналом.

Реструктуризация, зависящая от целевых установок и стратегии предприятия, может быть оперативной или стратегической. В зависимости от количества структурных изменений существует комплексная и частичная реструктуризация.

Оперативная реструктуризация означает существенное изменение структуры компании, преследующее такие цели как возможность финансового оздоровления или улучшения платежеспособности компании.

Стратегическая реструктуризация также приводит к изменениям в структуру компании, но в первую очередь направлена на улучшение привлекательности компании для инвесторов, расширение её внешнего финансирования, а также повышение стоимости самой компании.

Комплексная реструктуризация в основном проводится в несколько этапов, постепенно затрагивая все элементы компании.

Частичная реструктуризация вносит изменения лишь в один или несколько элементов предприятия.

Литература

- Волков О.И., Скляренко В.К. Экономика предприятия: Курс лекций. – М.: ИНФРА-М, 2010. – 280с.

- Паламарчук А.С. Экономика предприятия: Учебник. – М.: ИНФРА-М, 2010. – 458с.

- Слепнева Т.А., Яркин Е.В. Экономика предприятия: Учебник. – М.: ИНФРА-М, 2006. – 458с.

- Скляренко В.К., Прудников В.М., Акуленко Н.Б., Кучеренко А.И. Экономика предприятия (в схемах, таблицах, расчетах): Учебное пособие / Под ред. проф. В.К. Скляренко, В.М. Прудникова. – М.: ИНФРА-М, 2011. – 256с.

Задача

Чистый вес изделия – 35 кг. Величина фактических отходов при обработке заготовки – 2,1 кг. В результате совершенствования технологии изготовления деталей изделия отходы планируется сократить до 12%.

Определить коэффициент использования стали и долю отходов до и после изменения технологии.

До усовершенствования технологии изготовления изделия вес заготовки был:

После внедрения усовершенствования технологии, отходы сократились до 12%, следовательно (2,1*12%)/100% = 0,252кг. После усовершенствования вес отходов составил:

После усовершенствования технологии изготовления изделия вес изделия составил:

До внедрения: (2,1кг/37,1кг)*100%=5,66%;

После внедрения: (1,848/36,848)*100%=5,02%.

Таким образом, следует сделать вывод о том, что отходы сократились на 0,64%:

Коэффициент использования материалов равен:

Коэффициент использования стали составил 95,1 %; доля отходов до и после изменения технологии 5,66% и 5,02% соответственно.

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы

Источник

Из статьи вы узнаете, как рассчитать нормативный уровень производственных запасов товаров и готовой продукции, чтобы обеспечить бесперебойную работу предприятия, избежать дефицита или затаривания склада.

ПРОБЛЕМА И РЕШЕНИЕ

В процессе хозяйственной деятельности производственные предприятия приобретают сырье и материалы для изготовления продукции и товары для продажи. Материалы до отпуска их в производство, готовая продукция и товары до отгрузки покупателю хранятся на складе.

Как избыток, так и недостаток товарно-материальных запасов создают проблемы. При избытке увеличиваются расходы на хранение, нехватка основных материалов и сырья может привести к перебоям в производственном цикле и дефициту готовой продукции на складе.

Из-за отсутствия нужного количества продукции предприятие теряет доход, потенциальных и реальных клиентов. Растут затраты на устранение дефицита: приходится срочно закупать основные материалы, необходимые для производства продукции, или товар-заменитель, которые часто приобретаются по завышенным ценам, так как в данной ситуации нет времени на поиск более дешевых.

Чтобы потери были минимальными, нужно рассчитать нормы товарно-материальных запасов.

ТОВАРНО-МАТЕРИАЛЬНЫЕ ЗАПАСЫ ПРЕДПРИЯТИЯ

В соответствии с п. 2 Положения по бухгалтерскому учету «Учет материально-производственных запасов» (ПБУ 5/01), утвержденного Приказом Минфина России от 09.06.2001 № 44н (в ред. от 16.05.2016), для целей бухгалтерского учета к товарно-материальным запасам можно отнести:

- производственные запасы;

- тару для хранения материальных ценностей на складе;

- товары, приобретенные для продажи;

- материальные ценности, используемые для хозяйственных нужд организации;

- готовую продукцию.

Производственные запасы — это сырье и материалы, запасные части и комплектующие изделия, полуфабрикаты, используемые в основном и вспомогательном производстве.

Готовая продукция — произведенные на предприятии материальные ценности, прошедшие все стадии обработки, полностью укомплектованные, сданные на склад в соответствии с утвержденным порядком их приемки и готовые к реализации.

Товарами являются материальные ценности, приобретенные у других организаций, предназначенные для продажи.

ОБРАТИТЕ ВНИМАНИЕ

Учет товарно-материальных запасов на складе ведут в натуральных и стоимостных единицах по партиям, номенклатурным номерам, группам и т. п.

Запасы приобретают и создают для:

- обеспечения производственной деятельности (запасы сырья и материалов, полуфабрикатов);

- продажи (запасы готовой продукции, товаров для продажи);

- нужд вспомогательных производств (например, запасные части и комплектующие изделия для ремонта оборудования);

- обеспечения административно-управленческой деятельности (канцелярские принадлежности, оргтехника и т. п.).

Структура запасов

Запасы предприятия можно условно разделить на три основные группы:

- основной запас;

- временный запас;

- вынужденный запас.

Основной запас служит для обеспечения производственный деятельности (сырье и материалы) и продаж (товары и готовая продукция) и состоит из нескольких частей:

- текущий запас сырья и материалов — необходим для выполнения плана по выпуску готовой продукции, ориентированного на покупательский спрос. Размер этого запаса зависит от технологического цикла изготовления продукции;

- текущий товарный запас (товары и готовая продукция) — предназначен для нормального функционирования процесса сбыта, своевременного выполнения плана реализации готовой продукции и товаров. У производственных компаний его размер зависит от времени реализации, периодичности поставок, у торговых организаций — от того, какими партиями поступает товар от поставщика, а также от периодичности и времени его поставки;

- страховой запас сырья и материалов — нужен для того, чтобы компенсировать неопределенности, связанные с производственным процессом (например, при выпуске бракованных изделий иметь возможность быстро устранить брак или изготовить качественные изделия вместо бракованных);

- страховой запас готовой продукции и товаров — ориентирован на организацию внеочередной поставки.

Временный товарный запас — это избыточный запас, который создается на конкретный срок и состоит из трех основных видов:

- сезонный запас — формируют в период сезонного роста потребления на рынке (в течение сезона его следует реализовать);

- маркетинговый запас — формируют в период проведения маркетинговых акций (в ходе акций этот запас реализуют);

- конъюнктурный — в основном создают торговые организации, чтобы получить дополнительную прибыль за счет разницы между старой и новой ценой приобретения (компания оставляет часть товара, приобретенного ранее по более низкой цене, а когда цены на товар у поставщиков повышаются, выбрасывает его на рынок).

Вынужденный запас возникает при затаривании склада. К нему относятся неликвидные товары (товары нормального качества, но в объеме, который трудно быстро реализовать).

Необходимый уровень производства и продаж обеспечивает только основной запас, поэтому нормы рассчитаем именно для него.

При нормировании запасов следует принять во внимание следующие условия:

- частота приобретения запасов, объемы партий поставки, возможные товарные кредиты;

- реализация готовой продукции (изменение объемов продаж, скидки в цене, состояние спроса, развитость и надежность дилерской сети);

- технология производственного процесса (длительность подготовительного и основного процесса, особенности технологии производства);

- издержки по хранению запасов (складские расходы, возможная порча, замораживание средств).

РАСЧЕТ НОРМАТИВНОГО УРОВНЯ ГОТОВОЙ ПРОДУКЦИИ

Запасы готовой продукции — это готовая продукция, хранящаяся на складе и отгрузочных площадках, а также погруженная в транспортные средства, на которую не оформлены отгрузочные документы.

Норматив запасов готовой продукции — необходимый минимум товарно-материальных ценностей (ТМЦ), который важно иметь на складе постоянно. Норма запаса готовой продукции должна обеспечить выполнение плана реализации готовой продукции на определенный период. Если объемы готовой продукции выше расчетного норматива, это говорит о неэффективности распределения финансового потока на предприятии. Когда фактические остатки готовой продукции на складе ниже нормативных, возникают перебои в отгрузке товаров покупателям. Как следствие, предприятие теряет потенциальных клиентов.

Отдельные виды изделий выпускают партиями. Их учет ведется по каждой партии. Некоторые виды изделий поступают на склады поштучно. Соответственно, их учитывают по номенклатурным позициям.

ОБРАТИТЕ ВНИМАНИЕ

Готовую продукцию при поступлении на склад можно оценивать по фактической себестоимости или по плановым (учетным) ценам.

Условия поставки определяют в договоре поставки. В нем указывают объем, ассортимент, цену, условия доставки, сроки поставки продукции покупателю. Поэтому при нормировании запаса готовой продукции следует обратить особое внимание на объемы реализации, графики поставки и условия доставки, определенные в договорах.

При расчете нормы запаса готовой продукции на складе главным критерием является объем продаж. Важный момент: в расчете норм запасов готовой продукции необходимо учитывать время на погрузку, комплектование партий готовой продукции, упаковку, доставку покупателю, транспортировку и разгрузку.

К СВЕДЕНИЮ

Норматив остатков готовой продукции на складе рассчитывают умножением среднесуточного количество поступающей из производства готовой продукции на норматив времени в сутках.

Для расчета норматива остатков готовой продукции используют:

- данные бухгалтерской отчетности об остатках готовой продукции;

- данные о планируемых объемах выпуска готовой продукции;

- нормы времени на хранение и проведение складских операций;

- нормы времени на предпродажную подготовку;

- общий объем реализации готовой продукции за плановый период (год, квартал или месяц).

Расчет норматива запасов готовой продукции на складе

Этап 1.

Рассчитываем поступление готовой продукции на склад за плановый период. Плановый период может составлять год, квартал или месяц. Зная приход готовой продукции на склад за плановый период, можно определить среднесуточный объем готовой продукции.

Объем поступления готовой продукции на склад в плановом периоде (РП) рассчитывают по формуле:

РП = ТП + ГПн – ГПк,

где ТП — готовая товарная продукция, реализуемая на сторону;

ГПн — остатки нереализованной продукции на начало планового периода;

ГПк — остатки нереализованной продукции на конец планового периода.

Этап 2.

Определяем среднесуточный объем готовой продукции, поступающей на склад. Период считают в днях. Для расчетов принимают месяц, квартал, год (соответственно — 30, 90 и 360 дней).

Расчет среднесуточного объема готовой продукции, поступающей на склад, следующий: общий объем поступления продукции за плановый период делят на число дней расчетного периода.

Формула расчета:

РПср/с = РП / Т,

где РПср/с — среднесуточный объем готовой продукции, поступающей на склад;

РП — объем готовой продукции, поступивший на склад в плановом периоде;

Т — плановый период в днях.

ОБРАТИТЕ ВНИМАНИЕ

На данном этапе расчеты производят в натуральном измерении, поэтому для продукции, которая имеет различные единицы измерения (например, штуки, килограммы, метры), среднесуточный объем должен определяться отдельно по каждому наименованию единиц измерения.

Этап 3.

Определяем норматив времени, в течение которого готовая продукция находится на складе с момента поступления до момента отгрузки.

Чтобы узнать норматив времени, следует суммировать все нормы времени, установленные на складские операции: сортировку, складирование, упаковку, маркировку готовой продукции, на комплектование товаров для каждого заказчика или грузополучателя. Важная деталь: все перечисленные нормы времени в целях расчета норматива готовой продукции должны быть выражены в днях.

Формула расчета:

Нгп = Нподг + Нтек,

где Нгп — норматив времени запасов готовой продукции;

Нподг — норма времени на подготовительные операции;

Нтек — норма времени на текущее хранение.

Норма времени на подготовительные операции включает время на:

- приемку готовой продукции и ее складирование;

- комплектацию партии готовой продукции;

- упаковку и маркировку;

- доставку продукции на станцию погрузки;

- ожидание транспортных средств и погрузку продукции;

- сдачу груза и оформление отгрузочных документов.

Этап 4.

Рассчитываем норматив запасов готовой продукции в натуральных единицах. Формула расчета:

НРП = Нгп × РП ср/с,

где НРП — норма запаса готовой продукции в натуральном выражении;

Нгп — норматив времени запасов готовой продукции, дн.;

РПср/с — среднесуточное количество поступившей готовой продукции в натуральных единицах.

Этап 5.

Норматив запасов готовой продукции, выраженный в натуральном измерении, переводим в денежное выражение. Для этого умножаем полученный норматив на среднюю учетную цену одной единицы продукции.

Учетная цена — это цена, по которой готовую продукцию учитывают на складе (можно учитывать по фактической себестоимости или по плановой стоимости).

ПРИМЕР 1

Производственная компания выпускает штучные изделия. Складской учет ведется по номенклатурным позициям. Продукцию приходуют на склад по плановой цене, которая составляет 1500 руб. за штуку. Плановый период — квартал.

Необходимо рассчитать норматив запасов готовой продукции в первом квартале 2017 г. В данном квартале отдел сбыта планирует отгрузить покупателям 1600 изделий. В дальнейшем ожидаемый объем реализации решено довести до 2000 изделий в квартал.

Согласно данным бухгалтерского учета остаток готовой продукции на конец четвертого квартала 2016 г. составил 260 шт. Руководство компании посчитало, что допустимый объем продукции на складе в конце каждого квартала должен составлять не более 15 % от объема реализации в следующем квартале. Поэтому для расчета норматива готовой продукции было решено принять на конец первого квартала 2017 г. остаток готовой продукции равным 300 шт. (2000 шт. × 15 %).

До момента отгрузки покупателю продукция хранится на складе в среднем 8 дней. Время, необходимое на предпродажную подготовку (сортировка, упаковка), — 0,5 дня, доставка покупателю — 1 день.

1. Рассчитаем плановый выпуск готовой продукции в первом квартале 2017 г. в натуральных единицах. Для этого сложим остаток готовой продукции на складе на начало первого квартала и плановый объем реализации продукции в данном квартале, а из полученной суммы вычтем остаток готовой продукции на конец первого квартала.

Выпуск готовой продукции составит:

260 шт. + 1600 шт. – 300 шт. = 1560 шт.

2. Определим среднесуточный объем готовой продукции, поступающей на склад. Для этого объем готовой продукции, выпущенной в первом квартале, делим на количество дней в плановом периоде. У нас плановый период квартал, значит, делим на 90 дней:

1560 шт. / 90 дн. = 17,33 шт.

На склад должно поступать ежедневно 17 изделий.

3. Определим норматив времени, в течение которого готовая продукция находится на складе с момента поступления до момента отгрузки:

8 дн. (хранение на складе) + 0,5 дн. (предпродажная подготовка) + 1 день (доставка до покупателя) = 9,5 дн.

Норматив времени хранения и сбыта составляет 9,5 дня.

4. Установим норматив запасов готовой продукции в натуральных единицах. Для этого среднесуточный объем поступившей на склад готовой продукции умножаем на рассчитанный выше норматив времени хранения и сбыта:

17 шт. × 9,5 дн. = 161,5 шт.

Норматив запасов готовой продукции — 162 шт.

5. Определим норматив запасов готовой продукции в суммовом выражении. Для этого полученный норматив запаса в количественном выражении умножим на учетную цену, по которой выпущенные изделия приходуются на склад:

162 шт. × 1500 руб. = 243 000 руб.

Норматив запасов готовой продукции в денежном эквиваленте составляет 243 тыс. руб.

Важный момент: норму запасов готовой продукции можно определить, основываясь на периодичности поставок продукции заказчику. Покупатели приобретают у компании-производителя необходимое количество товара, а она восполняет распроданные запасы до целевого уровня с определенной периодичностью.

ПРИМЕР 2

На складе готовой продукции производственной компании есть товар «А», который реализуется в течение двух недель. Компания определила средний объем продаж исходя из продаж последнего квартала.

В предыдущем квартале клиентам было отгружено в среднем 300 штук товара за две недели, то есть 300 шт. — это средний объем потребления продукции за две недели. Допустимое отклонение от среднего показателя компания приняла равным ±50 шт.

Соответственно, целевой уровень пополнения запасов будет 350 шт. (300 + 50) плюс страховой запас, который составляет 20 % от целевого запаса и равен 70 шт. (350 шт. × 20 %). Отсюда норматив запаса товара «А»:

350 шт. + 70 шт. = 420 шт.

Итак, установлен нормативный уровень запаса товара «А», контрольный период — две недели. В результате реализации товара в течение первых двух недель апреля его запас по данным складского учета падает до 300 шт. (текущий уровень).

По истечении двух недель текущий запас сравнивают с нормативным и выясняется, что для пополнения запаса до нормативного уровня необходимо выпустить 120 шт. товара (420 – 300) за две недели. В оставшиеся две недели апреля текущий уровень товара составляет 250 штук. Следовательно, до нормативного уровня нужно еще 170 шт. (420 – 250).

Наличие товара или готовой продукции выше нормы считается излишком. Излишний товарный запас может быть оборачиваемым, но слишком большим. Тогда снижается объем закупок или объем выпуска такого товара.

Излишний товарный запас может иметь медленную оборачиваемость. В таком случае нужно снизить цену и стимулировать продажи (например, предоставить скидки). Бывает, излишний товар не продается совсем. Если расход товара за три-четыре месяца не производился, то он попадает в категорию «мертвого» товара.

ОПРЕДЕЛЕНИЕ НОРМАТИВНОГО УРОВНЯ МАТЕРИАЛЬНО-ПРОИЗВОДСТВЕННЫХ ЗАПАСОВ

Нормирование остатка сырья и производственных материалов так же необходимо, как и нормирование готовой продукции на складе. Из-за нехватки запаса материалов может прерваться производственный процесс, а сверхнормативный остаток будет свидетельствовать о неэффективном использовании денежных средств (закупается большее количество материалов, чем расходуется).

Норму запасов для сырья и материалов производственного назначения рассчитывают на основании программы выпуска готовой продукции, норм и периодичности списания материальных запасов в производство

Определяя потребность в материалах для производства, учитывают:

- особенности технологического процесса

- сезонность;

- используемые производственные мощности;

- трудовые ресурсы;

- автоматизацию производственных процессов и др.

При нормировании остатков материальных запасов учитывают время хранения ТМЦ до отпуска в производство, и время, необходимое для приемки, складирования, погрузки, разгрузки, доставки материалов в цех (производственное подразделение).

Кроме основного запаса, призванного обеспечивать производство ресурсами между двумя основными поставками, можно создавать страховой запас на случай срыва поставок, брака и порчи товарно-материальных ценностей, задержек на таможне и т. д.

Как показывает практика, страховой запас в большинстве случаев составляет 30–50 % от среднего уровня текущего запаса.

НА ЗАМЕТКУ

Страховой запас не предусматривают в следующих случаях:

-

вид МПЗ не критичен для производства, то есть его возможный дефицит не приведет к серьезным последствиям, существенным потерям или остановке производства;

-

при нерегулярных (например, сезонных) поставках;

-

при импульсном расходе, когда короткие интервалы наличия спроса на МПЗ перемежаются длительными интервалами его полного отсутствия.

Для расчета нормы основного запаса ТМЦ нужно знать общий расход материалов, которые будут отпущены в производство за определенный плановый период. Такой расход обычно отражен в калькуляции затрат на производство. Напомним, что плановый период определяется в днях (месяц — 30 дней, квартал — 90 дней, год — 360 дней).

Зная общий расход сырья и материалов за плановый период, можно определить их среднесуточный расход по формуле:

Рср/с = Р / Т,

где Рср/с — среднесуточный расход товарно-материальных ценностей;

Р — расход сырья и материалов за плановый период;

Т — плановый период, дн.

Далее среднесуточный расход сырья и материалов умножается на нормативное время. Норматив времени включает:

- время хранения материалов;

- время, необходимое для приемки, складирования, погрузки, разгрузки, доставки ТМЦ до цеха.

ПРИМЕР 3

Сметой затрат на производство удобрений предусмотрено, что в течение месяца расходуется сырье в количестве 1200 кг. Сырье завозят регулярно через 5 дней. Компания страховой запас не формирует. Соответственно, норма запаса материальных ценностей составит 5 дней.

Определим потребность (норматив) по сырью:

1200 кг / 30 дн. = 40 кг/дн. — однодневный расход материальных ценностей;

40 кг/дн. × 5 дн. = 200 кг — норматив потребности в сырье между поставками.

Предположим, 1 кг сырья стоит 100 руб. Тогда потребность в сырье составит:

200 кг × 100 руб. = 20 000 руб.

Выводим общую формулу норматива по сырью и материалам (Нс/м):

Нс/м = Тнорм ×·С ×·Ц,

где Тнорм — норма запаса;

С — среднедневное потребление сырья в натуральных единицах;

Ц — стоимость единицы потребляемого сырья.

Рассмотренная норма запаса определялась только временем пребывания сырья на складе, то есть текущим складским запасом. Мы не учли время на доставку и приемку сырья, на его подготовку к производству. С учетом этого времени норму запаса в днях (Тнорм) можно рассчитать по формуле:

Тнорм = Ттек + Ттран + Тподг + Тстрах,

где Ттек — текущая норма запаса, то есть время хранения материала на складе с момента прихода до отпуска в производство;

Ттран — время доставки сырья до склада;

Тподг — время на приемку сырья (взвешивание, расфасовка, складирование);

Тстрах — время на подготовку сырья к производству (взвешивание, подготовка документов, доставка до цеха, приемка на складе цеха).

Пусть среднее время составляет:

- хранение на складе — 5 дн.;

- транспортировка — 1 день;

- приемка сырья — 0,5 дн.;

- подготовка сырья к производству — 0,5 дн.

Тнорм = 5 + 1 + 0,5 + 0,5 = 7 (дней).

Норматив сырья с учетом времени на его транспортировку, приемку, хранение и отпуск в производство составит:

- в натуральных единицах: 40 кг/дн. × 7 дн. = 280 кг;

- в суммовом выражении: 280 кг × 100 руб. = 28 000 руб.

ОПТИМАЛЬНЫЙ РАЗМЕР ПАРТИИ ЗАКАЗА

Для нормирования сырья и материалов важно определить оптимальный размер партии заказа и частоту завоза.

На размер партии заказа и оптимальную частоту завоза влияют следующие факторы:

- объема спроса (оборота);

- транспортно-заготовительные расходы (доставка материалов до организации, погрузка на складе поставщика и разгрузка на складе покупателя);

- затраты на хранение запаса (аренда складского помещения; заработная плата кладовщиков, потери от естественной убыли имущества или убытки от снижения его потребительских качеств).

Одним из наиболее эффективных инструментов при расчете необходимого размера заказа является формула экономически оптимального размера заказа (формула Харриса-Вильсона):

где ОРЗ — оптимальный размер заказа, ед. изм.;

А — затраты на поставку единицы заказываемого продукта, руб.;

S — потребность в заказываемом продукте, ед. изм.;

I — затраты на хранение единицы заказываемого продукта, руб.

Важная деталь: затраты на поставку единицы заказываемого продукта (А) представляют собой издержки на поставку только одной товарной позиции.

Среднюю себестоимость запаса рассчитывают как среднее значение себестоимости на конец периода за последние 12 месяцев.

ПРИМЕР 4

Производственная компания приобретает сырье для изготовления стальных изделий. Затраты на поставку 1 т металлолома составляют 250 руб., доля затрат на хранение 1 т лома — 10 % от его средней стоимости за расчетный месяц (коэффициент 0,1).

Стоимость 1 т металлолома — 10 руб., месячная потребность — 1500 т.

Необходимо рассчитать оптимальный размер заказа за месяц. Для этого можно использовать следующую формулу:

где ОРЗ — оптимальный размер заказа, т;

М — потребность месяца, т;

Ц — стоимость единицы товара, руб.

Оптимальный размер заказа (ОРЗ) составит:

Еще одним важным показателем, который обеспечивает бесперебойность заказа, является точка возобновления заказа.

Точку возобновления заказа (Тз) определяют по формуле:

Тз = Рз × Тц + Зр,

где Рз — средний расход товара в расчете на единицу продолжительности заказа;

Тц — продолжительность цикла заказа (временной интервал между размещением заказа и его получением);

Зр — размер резервного (гарантийного) запаса.

Рассмотрим пример расчета точки возобновления заказа.

ПРИМЕР 5

Производственная компания закупает металлолом. Годовой объем спроса составляет 18 000 т и равен объему закупок (металлолом компания расходует равномерно). Заказ исполняется в течение 7 дней.

Примем для расчета, что в текущем году 360 дн. Тогда средний расход металла на единицу продолжительности заказа составит:

Рз = 18 000 т / 360 дн. × 7 дн. = 350 т.

Страховой объем заказа составляет 50 % от спроса, то есть 50 % от расхода материала на изготовление заказа:

350 т × 50 % = 175 т.

Определим точку возобновления заказа:

Тз = 350 т + 175 т = 525 т.

Данный показатель означает следующее: когда уровень запаса металлолома на складе достигает 525 т, нужно сделать очередной заказ поставщику.

Выводы

- Величина запасов готовой продукции оказывает существенное влияние на доходы компании.

- Нормирование складских запасов позволяет эффективно использовать денежные средства.

- Нормирование готовой продукции помогает избежать затаривания склада или дефицита товарной продукции, который может привести к потере потенциальных клиентов, ухудшить имидж компании.

Статья опубликована в журнале «Планово-экономический отдел» № 6, 2017.