открыть разделы

Расчет времени нагрева, температуры смешанной воды и мощности водонагревателя

Цены на водонагреватели в нашем каталоге

Простой прикидочный расчет объема

Формула расчета времени нагрева

Формула расчета количества и температуры смешанной воды

Расчет мощности водонагревателя

Водонагреватели объемом от 5 до 1000 литров позволяет решить практически любую задачу по обеспечению человека горячей водой.

При подборе накопительного прибора исходят из пиковой (максимальной) потребности в горячей воде. Итак, типичный пример. Семья из трех человек хочет приобрести накопительный водонагреватель на время отключения горячей воды. Какого объема выбрать прибор?

Простой прикидочный расчет объема

Как правило, наибольшее количество воды тратится при принятии душа. В среднем, за один сеанс, расход составляет 60 литров воды при температуре 38-40°С. Этого хватает примерно на 10 минут полноценного душа. Соответственно, если три человека, захотят принять водные процедуры друг за другом, им понадобится 180 литров теплой воды. Если учесть, что температура нагрева воды в водонагревателе составляет 60°С, её придется разбавить. Разбавив горячую воду из водонагревателя холодной получаем объем теплой воды в два раза больший, чем было горячей в водонагревателе. Получается, что нам понадобится 180:2= 90 литров горячей воды. Прибавляя к 90 литрам еще 10% для обеспечения водой хозяйственных нужд (помыть посуду и т.д.), мы получаем оптимальную емкость равную 100 литрам.

Конечно, если планируется принимать ванну, то количество воды нужно расчитывать, исходя из заполняемого объема ванны.

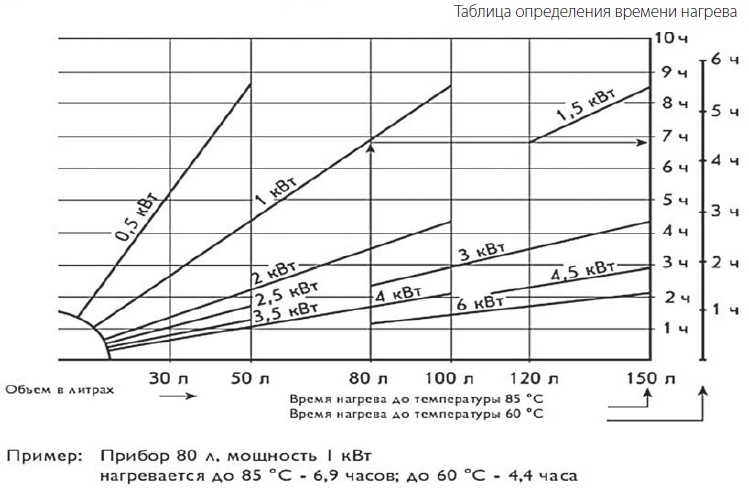

Если между сеансами быдет перерыв, то можно обойтись и более компактным прибором литров на 30, так как нагрев такого объема при мощности 2 кВт длится примерно 1 час, то соответственно через данный промежуток времени можно принять душ не боясь, что теплая вода внезапно кончится.

Для точного расчета можно применить следующие формулы:

Формула расчета времени нагрева

t = (m ∙ c ∙ ∆ϑ) / (P ∙ η)

t — время нагрева в часах

c = 1,163 (Ватт/час) / (кг ∙ К)

m — количество воды в кг

P — мощность в Вт

η — КПД

∆ϑ — разность температур в К (ϑ1 — ϑ2)

ϑ1 — температура холодной воды в °C

ϑ2 — температура горячей воды в °C

Формула расчета количества и температуры смешанной воды

mсмеш=(m2 ∙(ϑ2— ϑ1))/(ϑсмеш — ϑ1) ϑсмеш = (m1 ∙ ϑ1 + m2 ∙ ϑ2) / (m1 + m2)

mсмеш — количество смешанной воды в кг

m2 — количество горячей воды в кг

ϑсмеш — температура смешанной воды в °С

ϑ1 — температура холодной воды в °C

m1 — количество холодной воды в кг

ϑ2 — температура горячей воды в °C

Пример: Сколько смешанной воды при температуре ϑсмеш 40°C получится при добавлении холодной воды ϑ1 10°C к 80 кг горячей воды ϑ2 55°C?

mсмеш = 80 ∙ (55-10) / (40 — 10) = 120 кг = 120 л

Пример: Какова будет температура воды при смешивании 80 кг воды (m2) при температуре ϑ2 55°C с 40 кг воды (m1) при температуре ϑ1 10°C?

ϑсмеш = (40 ∙ 10 + 80 ∙ 55) / (40 + 80) = 40°С

Расчет мощности водонагревателя

Время нагрева воды в накопительном водонагревателе напрямую зависит от мощности нагревательного элемента. В комбинированных водонагревателях основным нагревательным элементом является теплообменник, подключенный к системе отопления частного дома. А ТЭН используется для компенсации тепловых потерь при длительном отсутствии разбора горячей воды, так как тепловая мощность теплообменника значительно больше тепловой мощности ТЭНа.

Прибегнув к уже упоминавшейся формуле, мы можем сравнить время нагрева прибора объемом 120 литров при работе ТЭНа мощностью 2 кВт или теплообменника мощностью 8 кВт (значение верно при температуре воды в системе отопления +80°С). Температура горячей воды 55°С, температура холодной воды +10°С.

t = m · c · ∆ϑ / P · η

t = 120 · 1.163 · 45 / (2000 · 0.98) = 192 мин > 48 мин = 120 · 1.163 · 45 / (8000 · 0.98)

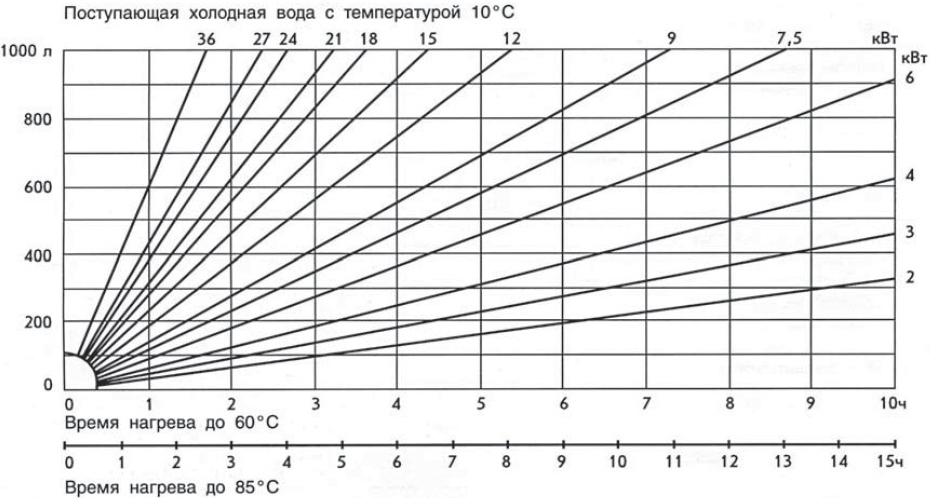

Для удобства можно воспользоваться следующей таблицей.

Источник: teplo-spb.ru

Отзывы

Добавить отзыв

Как определить температуру нагрева при посадке

деталей с натягом?

В зависимости от требуемой величины натяга и коэффициента расширения металла нагрев деталей для посадки с натягом проводят в интервале температур 750 — 4500 С. Для нагрева охватывающей детали обычно используют электрические печи, нагреваемые масляные ванны или нагревательные индуктора. Также можно нагреть охватывающую деталь с помощью обычной горелки. Однако при нагреве горелкой не следует допускать образования окалины на поверхности детали.

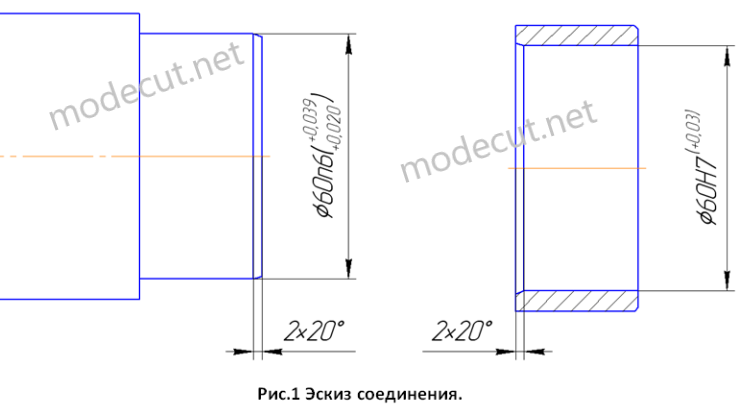

Определим температуру нагрева детали для посадки её с натягом на конкретном примере. Пример. Необходимо на шейку вала Ø60мм установить втулку с натягом, предварительно нагрев её в печи. Посадка соединения с натягом 60H7/n6 (см. рис.1). Для удобства посадки деталей с натягом на валу и втулке выполняем заходные фаски 2х200, как показано на рисунке 1.

Наружная поверхность вала.

Максимальный допустимый размер Dн max = 60,039мм.

Минимальный допустимый размер Dн min = 60,020мм.

Внутренняя поверхность втулки.

Максимальный допустимый размер Dв max = 60,003мм.

Минимальный допустимый размер Dв min = 60мм.

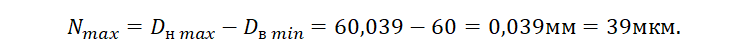

Определяем максимальный натяг соединения:

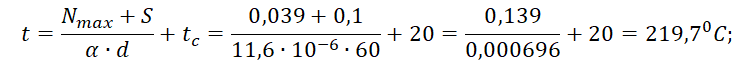

Необходимая температура нагрева втулки для тепловой сборки узла рассчитывается по формуле:

где d=60мм – номинальный диаметр посадки; α – коэффициент линейного расширения материала (Для стали 45 α=11,6∙10-6); tc=20 – номинальная температура сборки узла; Nmax=0,039мм – максимальный натяг соединения; S – необходимый зазор при сборке соединения. Для свободной сборки соединения принимаем S=0,1мм. Значение коэффициентов линейного расширения для различных сталей выбираем из таблицы (интервал 200-1000С).

Также расчет температуры нагрева можно выполнить с помощью программы, перейдя по ссылке.

Далее устанавливаем втулку в электропечь и нагреваем её с выдержкой в печи до расчётной температуры t≈2200C. Время выдержки в печи зависит от формы веса и материала детали. Фактическую температуру на детали контролируем с помощью пирометра, и при достижении необходимого расчётного значения, устанавливаем втулку на вал. Установку втулки на вал следует производить по возможности быстро, так как втулка будет постепенно остывать. Если втулка становиться неправильно, установку нужно прекратить, а втулку с помощью выколотки аккуратно снять и установить возможные причины неправильного монтажа.

Условие задачи:

Тепловая машина имеет максимальный КПД 35%. Определить температуру нагревателя, если температура холодильника 312 °C.

Задача №5.5.42 из «Сборника задач для подготовки к вступительным экзаменам по физике УГНТУ»

Дано:

(eta=35%), (t_х=312^circ) C, (T_н-?)

Решение задачи:

Тепловая машина будет иметь наибольший (максимальный) коэффициент полезного действия (КПД), если она будет работать по циклу Карно. Тогда КПД машины (eta) можно определить из следующей формулы:

[eta = frac{{{T_н} – {T_х}}}{{{T_н}}};;;;(1)]

В правой части формулы поделим почленно числитель на знаменатель:

[eta = 1 – frac{{{T_х}}}{{{T_н}}}]

Тогда:

[frac{{{T_х}}}{{{T_н}}} = 1 – eta ]

[{T_н} = frac{{{T_х}}}{{1 – eta }}]

Задача решена. Так как в формулу (1) температуры подставляются выраженными в абсолютной шкале температур, то переведём температуру холодильника (t_х) в Кельвины:

[312^circ;C = 585;К]

Численно температура нагревателя (T_н) равна (КПД подставили в долях единицы):

[{T_н} = frac{{585}}{{1 – 0,35}} = 900;К]

Ответ: 900 К.

Если Вы не поняли решение и у Вас есть какой-то вопрос или Вы нашли ошибку, то смело оставляйте ниже комментарий.

Смотрите также задачи:

5.5.41 Тепловой двигатель работает по циклу Карно. Количество теплоты, отдаваемое

5.5.43 Коэффициент полезного действия тепловой машины равен 25%. В результате её

5.5.44 Тепловая машина с максимально возможным КПД имеет в качестве нагревателя

25.09.2020 15:27:00

В любительской практике для определения температуры нагретой детали без измерительных приборов можно использовать несколько методов.

Первый метод «по цвету накала»

Сталь при нагреве выше 530°С излучает световые лучи различного цвета в зависимости от температуры нагрева.

| Цвет каления стали | Температура нагрева, °С | |

| Темно коричный (заметен в темноте) | 530-580 |

|

| Коричнево-красный | 580-650 |

|

| Темно-красный | 650-730 |

|

| Темно-вишнево-красный | 730-770 |

|

| Вишнево-красный | 770-800 |

|

| Светло-вишнево-красный | 800-830 |

|

| Светло-красный | 830-900 |

|

| Оранжевый | 900-1050 |

|

| Темно-желтый | 1050-1150 |

|

| Светло-желтый | 1150-1250 |

|

| Ослепительно-белый | 1250-1350 |

|

В таблице приведены цвета каления стали, соответствующие условиям обычного дневного освещения, и температуры нагрева, соответствующие этим цветам.

При определении температуры нагрева на глаз следует иметь в виду, что окружающие световые условия (дневной яркий свет, слабое искусственное или естественное освещение) в значительной степени искажают действительную температуру нагрева металла. Кроме этого, подобный метод не может быть точным в связи с индивидуальными особенностями глаз наблюдателя. При достаточном опыте ошибка не выходит за пределы 25-30 градусов

Второй метод «по цветам отпуска (побежалости)»

При нагреве металла от 200 до 300 градусов на зачищенной наждаком поверхности появляются цвета побежалости (таблица «Цвета отпуска») за счёт образования плёнок окислов различной плотности; каждая из плёнок отражает лучи только определённого цвета.

| Цвет отпуска | Температура нагрева, °С | |

| Светло-желтый | 220 |

|

| Соломенно-желтый | 240 |

|

| Коричнево-желтый | 255 |

|

| Красно-коричневый | 265 |

|

| Пурпурно-красный | 275 |

|

| Фиолетовый | 285 |

|

| Васильково-синий | 295 |

|

| Светло-синий | 315 |

|

| Серый | 330 |

|

Метод cпички

Спички — самое легкое и доступное средство получить огонь. Однако при помощи обычной спички можно определять температуры предварительного и сопутствующего подогрева при сварке.

Чаще всего спички делают из осины, липы, тополя или американской сосны. Надо отметить, что большинство российских предприятий делают спички из осины. Головка спички состоит из бертолетовой соли и калиевого хромпика, которые отдают кислород при высокой температуре. А для того чтобы температура не повышалась слишком сильно, в состав включают катализатор – пиролюзит. Также спичечная головка состоит из серы, клея и сульфида фосфора, которые заставляют спичку гореть. А чтобы скоростью горения можно было управлять, в массу добавляют молотое стекло, цинковые белила и железный сурик.

Для воспламенения серной головки спички необходима температура, которая превышает более, чем 180 градусов по Цельсию. Если прикоснуться головкой спички к металлу, разогретому до такой температуры, то она загорится.

Метод слюны

На самый ранних уроках по физике в школе ученики получают знания, что вода кипит при температуре 100 градусов по Цельсию. Поэтому капнув водой на разогретый металл (в крайнем случае плюнув на трубу) можно определить нагрета ли труба до температуры выше 100 градусов или нет.

Несмотря на обилие методов безинструментального контроля для их применения необходимо обладать большим опытом. Но и в любом случае все эти методы имеют достаточно высокую погрешность. Поэтому при возможности рекомендуется использовать высокоточные поверенные регистраторы температуры, термопары или пирометры.

- сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Закалка

Закалку сталей применяют для:

- Повышения:

- твердости;

- прочности;

- износоустойчивости;

- предела упругости;

- Снижения:

- пластичности;

- модуля сдвига;

- предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

- вода;

- соляные растворы на основе воды;

- техническое масло;

- инертные газы.

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз. Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита. Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Металлы, использующиеся при изготовлении изделий медицинской направленности не должны иметь пленки из оксидов, поэтому охлаждение происходит в среде разряженного воздуха.

Чтобы полностью избавиться от аустенита, из-за которого у стали наблюдается высокая хрупкость, изделия подвергаются дополнительному охлаждению при температурах от — 40°С и до -100°С в специальной камере. Также можно использовать углекислую кислоту в смеси с ацетоном. Такая обработка повышает точность деталей, их твердость, магнитные свойства.

Если деталям не требуется объемная термообработка, проводится каление только поверхностного слоя на установках ТВЧ (токами высокой частоты). При этом глубина термообработки составляет от 1 мм до 10 мм, а охлаждение происходит на воздухе. В итоге поверхностный слой становится износоустойчивым, а середина вязкая.

Процесс закалки предполагает прогревание и выдержку стальных изделий при температуре, достигающей порядка 900°С. При такой температуре стали с содержанием углерода до 0,7% имеют структуру мартенсита, который при последующей термообработке перейдет в требуемую структуру с появлением нужных качеств.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

- сопротивление излому;

- производительность обработки;

- прочность;

- вязкость.

Процесс нормализации стали

- происходит нагрев до температуры – на 30°С-50°С выше точки ;

- выдерживание в данном температурном коридоре;

- охлаждение – на открытом воздухе.

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.

В любительской практике для определения температуры нагретой детали без измерительных приборов можно использовать несколько методов.

Первый метод «по цвету накала»

Сталь при нагреве выше 530°С излучает световые лучи различного цвета в зависимости от температуры нагрева.

| Цвет каления стали | Температура нагрева, °С | |

| Темно коричный (заметен в темноте) | 530-580 |  |

| Коричнево-красный | 580-650 |  |

| Темно-красный | 650-730 |  |

| Темно-вишнево-красный | 730-770 |  |

| Вишнево-красный | 770-800 |  |

| Светло-вишнево-красный | 800-830 |  |

| Светло-красный | 830-900 |  |

| Оранжевый | 900-1050 |  |

| Темно-желтый | 1050-1150 |  |

| Светло-желтый | 1150-1250 |  |

| Ослепительно-белый | 1250-1350 |  |

В таблице приведены цвета каления стали, соответствующие условиям обычного дневного освещения, и температуры нагрева, соответствующие этим цветам.

При определении температуры нагрева на глаз следует иметь в виду, что окружающие световые условия (дневной яркий свет, слабое искусственное или естественное освещение) в значительной степени искажают действительную температуру нагрева металла. Кроме этого, подобный метод не может быть точным в связи с индивидуальными особенностями глаз наблюдателя. При достаточном опыте ошибка не выходит за пределы 25-30 градусов

Второй метод «по цветам отпуска (побежалости)»

| Цвет отпуска | Температура нагрева, °С | |

| Светло-желтый | 220 |  |

| Соломенно-желтый | 240 |  |

| Коричнево-желтый | 255 |  |

| Красно-коричневый | 265 |  |

| Пурпурно-красный | 275 |  |

| Фиолетовый | 285 |  |

| Васильково-синий | 295 |  |

| Светло-синий | 315 |  |

| Серый | 330 |  |

Метод cпички

Спички — самое легкое и доступное средство получить огонь. Однако при помощи обычной спички можно определять температуры предварительного и сопутствующего подогрева при сварке.

Чаще всего спички делают из осины, липы, тополя или американской сосны. Надо отметить, что большинство российских предприятий делают спички из осины. Головка спички состоит из бертолетовой соли и калиевого хромпика, которые отдают кислород при высокой температуре. А для того чтобы температура не повышалась слишком сильно, в состав включают катализатор – пиролюзит. Также спичечная головка состоит из серы, клея и сульфида фосфора, которые заставляют спичку гореть. А чтобы скоростью горения можно было управлять, в массу добавляют молотое стекло, цинковые белила и железный сурик.

Для воспламенения серной головки спички необходима температура, которая превышает более, чем 180 градусов по Цельсию. Если прикоснуться головкой спички к металлу, разогретому до такой температуры, то она загорится.

Метод слюны

На самый ранних уроках по физике в школе ученики получают знания, что вода кипит при температуре 100 градусов по Цельсию. Поэтому капнув водой на разогретый металл (в крайнем случае плюнув на трубу) можно определить нагрета ли труба до температуры выше 100 градусов или нет.

Несмотря на обилие методов безинструментального контроля для их применения необходимо обладать большим опытом. Но и в любом случае все эти методы имеют достаточно высокую погрешность. Поэтому при возможности рекомендуется использовать высокоточные поверенные регистраторы температуры, термопары или пирометры.

Термическая обработка сталей — одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Как закалялась сталь

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

К операциям термообработки относятся:

- отжиг;

- нормализация;

- старение;

- закалка стали и отпуск стали (и пр.).

Термообработка стали: закалка отпуск — зависит от следующих факторов:

- температуры нагрева;

- времени (скорости) нагрева;

- продолжительности выдержки при заданной температуре;

- скорости охлаждения.

Закалка

Закалка стали — это процесс термообработки, суть которого заключается в нагреве стали до температуры выше критической с последующим быстрым охлаждением. В результате этой операции повышаются твердость и прочность стали, а пластичность снижается.

При нагреве и охлаждении сталей происходит перестройка атомной решетки. Критические значения температур у разных марок сталей неодинаковы: они зависят от содержания углерода и легирующих примесей, а также от скорости нагрева и охлаждения.

После закалки сталь становится хрупкой и твердой. Поверхностный слой изделий при нагреве в термических печах покрывается окалиной и обезуглероживается тем более, чем выше температура нагрева и время выдержки в печи. Если детали имеют малый припуск для дальнейшей обработки, то брак этот является неисправимым. Режимы закалки закалки стали зависят от ее состава и технических требований к изделию.

Охлаждать детали при закалке следует быстро, чтобы аустенит не успел превратиться в структуры промежуточные (сорбит или троостит). Необходимая скорость охлаждения обеспечивается посредством выбора охлаждающей среды. При этом чрезмерно быстрое охлаждение приводит к появлению трещин или короблению изделия. Чтобы этого избежать, в интервале температур от 300 до 200 градусов скорость охлаждения надо замедлять, применяя для этого комбинированные методы закалки. Большое значение для уменьшения коробления изделия имеет способ погружения детали в охлаждающую среду.

Нагрев металла

Все способы закалки стали состоят из:

- нагрева стали;

- последующей выдержки для достижения сквозного прогрева изделия и завершения структурных превращений;

- охлаждения с определенной скоростью.

Изделия из углеродистой стали нагревают в камерных печах. Предварительный подогрев в этом случае не требуется, так как эти марки сталей не подвергаются растрескиванию или короблению.

Сложные изделия (например, инструмент, имеющий выступающие тонкие грани или резкие переходы) предварительно подогревают:

- в соляных ваннах путем двух-или трехкратного погружения на 2 – 4 секунды;

- в отдельных печах до температуры 400 – 500 градусов по Цельсию.

Нагрев всех частей изделия должен протекать равномерно. Если это невозможно обеспечить за один прием (крупные поковки), то делаются две выдержки для сквозного прогрева.

Если в печь помещается только одна деталь, то время нагрева сокращается. Так, например, одна дисковая фреза толщиной 24 мм нагревается в течение 13 минут, а десять таких изделий – в течение 18 минут.

Защита изделия от окалины и обезуглероживания

Для изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо. Защищают поверхности от подобного брака применением защитных газов, подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.

Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, чугунной стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной.

Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Степень раскисления соляных ванн проверяется очень просто: обычное лезвие, нагретое в ванне в течение 5 – 7 минут в качественно раскисленной ванне и закаленное в воде, будет ломаться, а не гнуться.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

- При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

- Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

- Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором. При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии.

- Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких.

- Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле. Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

Вам нужно быстро и качественно нарезать металл? Воспользуйтесь плазменной резкой! Как правильно ее выполнять, читайте в этой статье.

Процесс отпуска

Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

В зависимости от требуемой температуры отпуск производится :

- в масляных ваннах;

- в селитровых ваннах;

- в печах с принудительной воздушной циркуляцией;

- в ваннах с расплавленной щелочью.

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов. В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

Термообработкой стали называется совокупность этапов нагрева, выдержки и охлаждения твёрдых металлических сплавов. В результате в металле происходят изменения внутреннего строения и структуры, что в свою очередь приводит к получению заданных свойств стали. Твердость металла после термообработки измеряется по шкале Роквелла, подробно описанной в нашей статье «Методы определения твердости».

Процесс термической обработки стали включает в себя нагрев заготовки до требуемой температуры с определенной скоростью, выдержки при этой температуре в течении требуемого времени и охлаждение с заданной скоростью. В рамках этих процессов, можно выделить такие этапы, как: отжиг, нормализация, закалка, отпуск, обработка холодом. При изготовлении ножей из кованной стали термообработка занимает большее количество этапов: ковка, отжиг, шлифовка, повторный отжиг, правка остаточных искривлений, закалка, отпуск. В данной статье мы коснемся общих понятий процесса термообработки стали, выпущенной промышленным методом, когда заготовка клинка вырезается из уже готовой полосы металла.

Отжиг применяется для заготовок из углеродистой и легированной стали с целью снижения твердости или уменьшения внутренних напряжений. Отжиг также готовит структуру к последующей термообработке и улучшению неоднородности. Технологически отжиг представляет из себя медленное охлаждение раскаленной заготовки. Может применятся и так называемый изотермический отжиг при 760 ºС с быстрым охлаждением до 635 ºС, нахождением заготовки при этой температуре в течении 4-6 часов и дальнейшим охлаждением на воздухе.

2. Нормализация

Нормализация отличается от полного отжига способом охлаждения, которой после выдержки заготовки при температуре процесса производится на воздухе. При этом изменяется структура стали, она приобретает более высокую твердость и мелкозернистую структуру, чем при отжиге. Нормализация стали представляет собой нагрев до температур, на 50 °C выше точки завершения превращения избыточного цементита в аустенит. Нагревание ведется до полной перекристаллизации. Охлаждение производится в воздушной среде, чаще всего просто на месте термообработки. В результате сталь приобретает мелкозернистую, однородную структуру. Характеристики твердости и прочности стали после нормализации увеличиваются 10-15 %, чем после отжига. В так называемых заэвтектоидных инструментальных сталях, с содержанием углерода более 0,8% (именно такие стали в основном применяются в ножах), разрушается цементитная сетка, окружающая перлитные зерна. Это снижает хрупкость стали, подготавливает ее к закалке.

3. Закалка стали — это этап термообработки, который заключается в нагреве стали выше критической температуры с последующим резким охлаждением в жидких средах. Критической в данном случае будет температура, при которой произойдет изменение типа кристаллической решетки, то есть осуществится полиморфное превращение. Технологически закалка представляет собой форсированное охлаждение раскаленной стали. Она уменьшает структуру зерна, повышает твердость, прочность, износоустойчивость. Закалка состоит из нагрева стали до температуры выше или в интервале превращений, выдержки при этой температуре и последующего охлаждения обычно с большой скоростью (в водных растворах солей гидроксида натрия или хлорида натрия в воде, масле, в расплавленных солях, на воздухе). В процессе закалки сталь нагревается до высокой температуры порядка 750–1150 °C с последующим резким охлаждением, чтобы произошедшие фазовые превращения не успели вернуться к исходному состоянию.

Закалка делится на несколько видов:

1) Ступенчатая закалка

В некоторых случаях, для небольших заготовок, применяют закалку ступенчатым методом. Изделия нагревают, а затем помещают в щелочной расплав (от 3500 до 4000 С). Заготовку выдерживают определённый период времени, достаточный для выравнивания температуры внутри изделия. Легированные стали охлаждают в масле, нелегированные в воде. Данный способ обеспечивает необходимую твердость, а вероятность появления трещин и напряжений будет резко сокращаться.

2) Изотермическая закалка

Изотермическая закалка проходит в режиме ступенчатой, но при этом металл выдерживается в щелочи до тех пор, пока полностью не освободится от напряжений. После изометрической закалки не требуется проводить отпуск. Метод пригоден для обработки сложных деталей, подверженных деформациям и трещинам.

3) Закалка в одном охладителе

4) Прерывистая закалка в двух средах

Прерывистая закалка в двух средах применяется для обработки высокоуглеродистых сталей, при котором первоначально происходит быстрое охлаждение в воде, а затем медленное охлаждение в масле.

5) Струйчатая закалка

Струйчатая закалка– метод применяется при частичной (зонной) закалке изделия, реализуется в установках ТВЧ (установка нагрева токами высокой частоты) и индукторах обрызгиванием детали мощной струей воды.

Закалка является критически важным этапом термообработки. При нарушении технологии закалки могут возникнуть следующие дефекты:

1) Недостаточная твердость закаленной детали, в следствии низкой температуры нагрева, малой выдержки при рабочей температуре или недостаточной скорости охлаждения.

2) Перегрев, связаный с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева под закалку. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали.

3) Пережог возникает при нагреве стали до весьма высоких температур, близких к температуре плавления (1200—1300° С) в окислительной атмосфере. Кислород проникает внутрь стали, и по границам зерен образуются окислы. После этого сталь приобретает высокую хрупкость и становится не пригодной к использованию под большими нагрузками, в первую очередь поперечными.

4) Окисление и обезуглероживание стали характеризуются образованием окалины (окислов) на поверхности деталей и выгоранием углерода в поверхностных слоях. Такая сталь может стать полностью непригодной к эксплуатации на клинке ножа.

5) На поверхности заготовки могут образовываться коробления и трещины, что бывает связано с возникновением внутренних напряжений. Во время нагрева и охлаждения стали происходят объемные изменения, зависящие от температуры и структурных превращений. Естественно, такие изменения приводят к полной непригодности заготовки.

Отпуском стали называется процесс термообработки предварительно закаленной стали, способствующий повышению равновесия ее структуры. Отпуск применяется после закалки стальных заготовок, при этом повышаются вязкие свойства, уменьшается хрупкость и внутреннее напряжение.

Очень важным фактором качественного отпуска является траектория движения и угол погружения клинка в охлаждающую среду. Нарушение технологии может привести к искривлению клинка. Важную роль здесь играет качественный отжиг, который и необходим для снятия внутренних напряжений, приводящих к искривлениям клинка.

Чаще всего для ножевых изделий используется низкотемпературный отпуск (до 2500 С). Он позволяет добиться повышения прочности и вязкости при сохранении твердости сплава (HRC остается в пределах от 58 до 63).

Для определения температуры при отпуске изделия, используется визуальное наблюдение цветов побежалости. В частности, ослепительно бело-голубой цвет заготовки, соответствует температуре порядка 1600 °С, желто-белый – 1200 °С, ярко-красный – 500 °С и т.п. Цвета побежалости одинаково проявляются и на сырой, и на закаленной стали.

5) Криообработка

Читайте также:

- Что такое санкюлоты в истории 8 класс кратко

- Как защитить информацию в интернете кратко

- Орджоникидзе кто это такой кратко

- Школьный проект письмо деду морозу

- Что изображено на 2000 рублевой купюре россии кратко