- Содержание

Классификация подшипников: виды подшипников и их названия

Конструкции узлов могут различаться в зависимости от особенностей, показателей, технических характеристик и назначения. Знать об этих различиях нужно не только производителю, но и пользователю. В статье мы расскажем о классификации подшипников – какие виды деталей бывают (качение, скольжение, роликовые, открытого и закрытого типа) и их назначение.

Основные разновидности и сравнительная таблица

Первое, что нужно различать, это две большие категории – качение и скольжение. Именно они разделяют все запчасти на две группы. Первые используются чаще, потому что у них меньше сопротивление и, соответственно, сила трения. Они необходимы при небольших частотах вращения.

Затем эти подвиды делятся на еще более мелкие ответвления, характеризующиеся качествами и отличиями по назначению.

Также они все отличаются по размерам внутреннего и внешнего кольца, по диаметру отверстия и внутренних шариков, по материалу изготовления. Представим картинку, на которой изображено, как классифицируются изделия:

Качения: рабочие характеристики, достоинства и недостатки

Более инновационные разработки, которые на данный момент используются повсеместно для поддержания и направления вращающегося вала. Они имеют невысокую степень износа, поэтому в машиностроении считается, что это один из самых прочных узлов при условии правильной эксплуатации – регулярном очищении и смазывании.

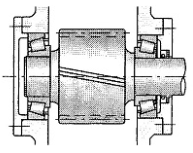

Обычная структура состоит из двух колец и тел вращения. Они могут быть различные – иглы, шарики ролики. От этого зависит классификация подшипников качения и их степень точности. Различают:

- шарикоподшипники;

- роликоподшипники;

- игольчатые.

Для начала рассмотрим достоинства и недостатки указанного типа узлов.

Плюсы:

- Невысокая стоимость. Цена на них небольшая, благодаря высокой конкуренции и широкого производства. При этом можно купить изделия как отечественного производства, так и зарубежного. В России производится много качественного оборудования, поэтому российское машиностроение применяет их. Для их изготовления используются строгие стандарты ГОСТ. приобрести их можно как в обычном магазине, так и через интернет. Для особенных размеров и назначений можно заказать крупную или нестандартную запчасть.

- Низкая сила трения. Это самый основной плюс, благодаря нему не происходит большого нагревания металла. Это же качество предопределяет длительный износ. Износостойкое оборудование не требует частых замен, а также не может привести к поломки вращающегося вала.

- Широкий ассортимент и взаимозаменяемость. Если все же изделие сломалось, то его нетрудно заменить на аналог.

- При изготовлении используются доступные материалы, в том числе добавляется небольшая часть цветных металлов. Поэтому себистоимость очень невысокая.

- В процессе эксплуатации не требуется большого количества смазочных жидкостей. Их утечка в основном происходит только при нарушении целостности уплотнительных колец, а также при попадании в систему влаги и мелких частиц мусора – песка, грязи, ржавчины.

- Хорошая несущая способность на ширину кольца. Это также способствует сохранению изделия.

- Есть небольшие осевые размеры.

Недостатки:

- Радиальный диаметр точки прикрепления детали больше, чем у узлов скольжения. Это увеличивает нагрузку на тело.

- Основные неполадки случаются из-за повышенной восприимчивости к ударам и сильным вибрациям. Конструкция может сломаться (применимо к автомобилестроению), если при езде часто попадать в ямы на высокой скорости, а также при разболтанной оси и осевых механизмов, которые дают вибрирующие движения.

- Большая применимость к низким оборотам. При большой скорости вращения могут появиться неполадки.

Классификация подшипников качения по размерам, таблица

При выборе изделия используются номера, они все прописаны в соответствующих нормативных документах, но для удобства пользователей мы свели их в одну картинку:

| Обозначение подшипника | Размеры | Обозначение подшипника | Размеры | ||||

| Внутренний диаметр | Внешний диаметр | Ширина | Внутренний диаметр | Внешний диаметр | Ширина | ||

| №4 | 4 | 16 | 5 | №207 | 35 | 72 | 17 |

| №5 | 5 | 19 | 6 | №208 | 40 | 80 | 18 |

| №6 | 6 | 19 | 6 | №209 | 45 | 85 | 19 |

| №7 | 7 | 22 | 7 | №220 | 50 | 90 | 20 |

| №8 | 8 | 22 | 7 | №211 | 55 | 100 | 21 |

| №9 | 9 | 9 | 8 | №212 | 60 | 110 | 22 |

| №13 | 3 | 19 | 3 | №214 | 70 | 125 | 24 |

| №17 | 7 | 22 | 6 | №215 | 75 | 130 | 25 |

| №18 | 8 | 10 | 7 | №220 | 100 | 180 | 34 |

| №23 | 3 | 13 | 4 | №303 | 17 | 47 | 14 |

| №24 | 4 | 16 | 5 | №305 | 20 | 52 | 15 |

| №25 | 5 | 16 | 5 | №306 | 25 | 62 | 17 |

| №34 | 4 | 16 | 5 | №307 | 30 | 72 | 19 |

| №35 | 5 | 8 | 6 | №308 | 35 | 80 | 21 |

| №45 | 4,5 | 7 | 2,5 | №309 | 40 | 90 | 23 |

| №62 | 2 | 22 | 2,5 | №310 | 45 | 100 | 25 |

| №66 | 6 | 22 | 6 | №312 | 50 | 110 | 27 |

| №89 | 9 | 26 | 7 | №316 | 60 | 130 | 31 |

| №100 | 10 | 28 | 8 | №403 | 80 | 170 | 39 |

| №101 | 12 | 42 | 8 | №405 | 17 | 62 | 17 |

| №104 | 20 | 47 | 12 | №406 | 25 | 80 | 21 |

| №105 | 25 | 55 | 12 | №407 | 30 | 90 | 23 |

| №106 | 30 | 30 | 13 | №700 | 35 | 100 | 25 |

| №200 | 10 | 32 | 9 | №703 | 10 | 28 | 8 |

| №201 | 12 | 35 | 10 | №705 | 17 | 47 | 12 |

| №202 | 15 | 40 | 11 | №709 | 25 | 52 | 10 |

| №203 | 17 | 47 | 12 | №710 | 45 | 75 | 11 |

| №204 | 20 | 52 | 14 | №802 | 50 | 80 | 11 |

| №205 | 25 | 62 | 15 | №906 | 15 | 42 | 11 |

Если вы не знаете порядкового обозначения, то вам понадобится измерить или узнать следующие показатели – диаметры внутреннего и внешнего колец, а также ширину детали.

Чаще случается обратная ситуация. В автосервисе или ином сервисном центре при ремонте вам говорят, что необходим узел с определенным названием. Чтобы узнать, что именно от вас хотят, можно свериться с приведенной таблицей.

Например, какой вид подшипника обозначается цифрой 6? Это тот, у которого внутренний диаметр равен 6 мм, а внешний – 19 мм. Стандартная ширина – 6 мм.

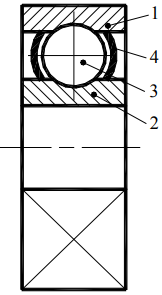

Рабочие характеристики и строение

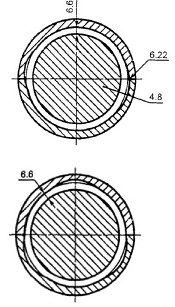

Форма изделия полностью правильная, круглая. В центре – отверстие. Это место оси, туда может помещаться часть опоры. От правильного подбора зависит то, насколько плотно будет стоять узел.

Это и есть внутреннее кольцо. На ней есть дорожка качения, то есть бортики, благодаря которым остальные элементы не покинут определенного места и будут двигаться вдоль них.

Затем идут сепараторы. Это ячейки из металла, оправа для шариков или роликов. Они направляют их, а также удерживают на своих местах. Без них тела качения сместились бы в одну сторону, начали бы наезжать друг на друга, что увеличило бы трение и привело бы к неравномерному распределению нагрузки на опору. При изготовлении нужно особенное внимание уделить качеству сепараторов. Их разрушение приводит к полной поломке опорного подшипника любого вида. Обычно их изготавливают путем штамповки листового металла. Сталь предварительно обрабатывают от коррозии, а также проверяют на прочность.

Далее следует внешнее кольцо. На нем также внутри есть дорожки качения, то есть рифление, согласно которому происходит переход тел из одной ячейки в другую.

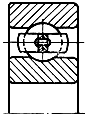

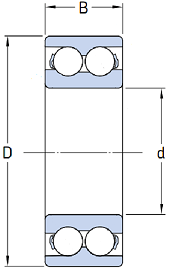

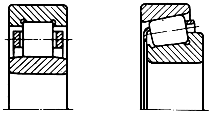

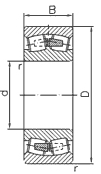

Посмотрим изображение этой разновидности узла:

Скольжение: рабочие характеристики, достоинства и недостатки

Их конструкция отличается от качения, потому что фактически две основные части (кольца) не катятся на роликах, а скользят друг по другу. Результат – увеличенная площадь трения, что, соответственно, делает эту силу намного больше. Это основной минус, который закреплен за изделием. Если будет недостаточное количество смазывающего вещества, то металл будет нагреваться, что может привести к поломке.

Рассмотрим достоинства и недостатки изделия.

Плюсы:

- При большой скорости вращения они очень надежны, поэтому их применяют для турбин, самолетостроения и прочих важных областях. Это обеспечивается тем, что тело качения (шарик) не может выскочить из системы при больших оборотах. Фактически это очень примитивная конструкция, а чем она проще, тем меньше может случиться неисправностей.

- Большая площадь соприкасающейся поверхности приводит к тому, что на нее мало действуют вибрации. Это также обеспечивается плотным слоем масла. Такая прослойка делает любые удары и вибрационные вмешательства фактически не ощутимыми.

- Малые радиальные размеры.

- Отлично сочетается с коленчатым валом, крепится на его шейку и передает крутящий момент.

Есть и недостатки:

- Проигрывает в классификации подшипников по виду трения, потому что механизм сильно трется, особенно при пуске или небольших скоростях. Металл нагревается, теряются его качества, он может начать трескаться или стираться.

- Износ выше, чем у узла качения, чаще требуются замены.

- Для функционирования необходимо постоянно пополнять смазку. Это может быть либо автоматическое подведение, либо вручную.

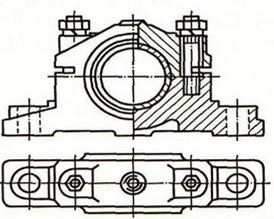

Рабочие характеристики и строение

Внутренняя втулка, то есть кольцо меньшего диаметра, обычно создается из материала, обладающего антифрикционными свойствами. У них низкий коэффициент трения, что частично устраняет проблему всех механизмов скольжения. Корпус же создается из стали. Он плотно насаживается на втулку. Небольшой зазор между ними предназначен для того, чтобы туда поступала смазка. Система предполагает автоматическую подачу. Слой этой жидкости определяется в зависимости от показателей давления, температуры и фактического расхода.

По типу подшипников скольжения и их применению можно определить степень трения:

- сухое;

- граничное;

- гидродинамическое;

- газодинамическое.

Первые наиболее подвержены скорому износу. Также следует учесть, что при ряде действий, например, при запуске или выключении, при медленном вращении, все изделия относятся ко второй разновидности, то есть находятся на предельных возможностях.

На долговечность узла влияют не только условия эксплуатации, но и характер используемого смазочного вещества. Его функции в следующем:

- охлаждение, потому что при движении образуется тепло, а при его избытке могут пострадать все рядом находящиеся металлические запчасти;

- снятие силы трения;

- защита детали от влияния извне – негативно могут отразиться не только частицы пыли и другие загрязнения, но и влага;

- предотвращение ржавления.

Еще одна классификация – на виды упорных подшипников скольжения по используемой смазки. Она может быть сухой, классической влажной, газовой или пластичной. Наиболее инновационная разработка – это использование пористого металла. Такой материал имеет поры. Он как-бы пропитан сухим веществом, которое меняет свое агрегатное состояние при нагреве. С первых движений при разогреве конструкции из небольших отверстий в металлическом корпусе ли во втулке начинает сочиться жидкость. После работы происходит остывание, вместе с этим смазка снова принимает порошкообразное состояние.

Посмотрим изображение изделия:

Но предложенная структура с порошком, меняющим свои свойства при нагреве, – скорее исключение из правил. Это трудное устройство, для которого необходимо применять дорогостоящие материалы. Классикой считаются два другие подвида. Виды подшипников скольжения и их назначение, применение, в зависимости от подачи смазывающего вещества:

- гидростатические – поддерживать уровень жидкости нужно извне, в механизм поступает запрос о низком ее количестве, он реализуется другими конструкциями;

- гидродинамические – более современные и самобытные, их отличительный признак – они сами по мере вращения контролируют давление, когда оно становится ниже, чем должно быть, то насос автоматически срабатывает, емкость, подведенная снаружи, начинает сжиматься, перенося необходимое количество смазки.

И последняя классификация является определением конструктивных особенностей. Корпус может вращаться вокруг разных втулок. Подшипники могут быть:

- Сферические. Сфера внутри имеет значительные отклонения от плоскости, поэтому разрешен перекос в процессе движения. Но эффективность будет утверждена только при небольших скоростях. При высоких обязательно нужна крепкая опора.

- Упорные. Они воспринимают только осевые нагрузки.

- Линейные. Этот тип подшипников устанавливается в вентиляторах и других системах, где нужно классическое вращение по кругу.

Теперь рассмотрим менее общие классификации изделий.

Шариковые

Шарикоподшипники – самый древний, но до настоящего момента часто употребляемый подвид. Они состоят из двух колец – внешнего и внутреннего – и шариков из металла. Каждый из них находится в ячейке, сепараторе, который предопределяет их местонахождение и то, что они не будут соприкасаться.

Плюсы:

- надежность из-за простоты конструкции;

- долговечность;

- низкая сила трения;

- хорошая работа на малых оборотах и скоростях;

- нет необходимости в постоянной смазке

- низкая цена.

Минусы:

- нельзя применять при больших радиальных нагрузках;

- плохо справляется с высокими оборотами рабочего вала.

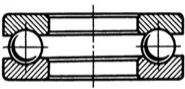

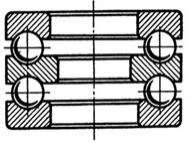

Упорные шариковые

Изготавливаются по ГОСТ 7872–89. Начинают работать при действии осевой нагрузки, то есть совсем не подходят для радиальных. Они имеют очень низкую скорость вращения. Используют однорядные и двухрядные, в зависимости от того, в какое направление будут вращаться элементы, если в двух, то лучше сделать второй вариант.

Плюсы:

- Простота установки. Запрессовка происходит отдельно внутреннего и внешнего кольца.

- Есть двойная разновидность, когда появляется третий круг, он придает стабильности движениям.

Минус один – ломается при больших оборотах.

Упорные роликовые

Еще один вид подшипников, их названия и параметры мы видим на картинке:

Предназначены для осевых нагрузок, как и все конструкции на роликах. Между двумя кольцами есть тела вращения, которые находятся в сепараторах. Есть две разновидности, в зависимости от формы этих элементов, рассмотрим подвиды.

Роликовые цилиндрические

Ролики имеют форму цилиндра. Они устойчивые и очень плотные, за счет того, что держатся устойчиво на своем месте и предлагают большую долю соприкасающейся поверхности, в отличие от шарикоподшипников, они работают с крупногабаритными деталями.

Плюсы:

- Максимальная грузоподъемность.

- Широкий ассортимент – бывают однорядные и двухрядные.

- Высокая жесткость.

- Возможность изготовления в очень небольших размерах.

Минусы:

- Заметно реагируют на сдвиги.

- Плохо приспособлены к высоким скоростям.

Роликовые конические

Аналог предыдущим, но имеет тела катания не цилиндры, а конусы. Это очень практичная конструкция, применяется пока редк. Ее преимущества:

- При движении нет проскальзывания элементов.

- Они могут воспринимать одновременно и радиальную и осевую нагрузку.

- Стабильное положение роликов, без сдвигов.

- Эффективное распределение напряжений.

Недостаток в основном в цене, потому что конструкция еще не очень обширно производится.

Двухрядные самоустанавливающиеся

Это неразъемная конструкция, которая состоит из прикрепленных ко внутренней втулке двух рядов шариков. Особенность в том, что при небольших перекосах и сдвигах, тела вращения восстанавливаются на свои места, так как по краям их ограничивают желобки.

Достоинства:

- Способность выравниваться.

- Хорошо справляется с радиальными воздействиями.

- Длительная эксплуатация.

Недостатки:

- Небольшой угол контакта.

- Не подходит для осевых нагрузок.

- Неудобство неразъемного монтажа.

Игольчатые

По сути это те же ролики, но очень узкие. Из-за своего малого диаметра они называются иглами. Основная структура такая же, только вместо сепараторов используется просто плотная пригонка тел катания и много смазки.

Плюсы:

- Низкая сила трения и энергозатраты.

- Работает при больших скоростях вала.

- Малый износ.

Минусы:

- высокие требования к коаксиальности элементов узла;

- любой перекос, удар приведут к поломке.

В статье мы рассказали, какие виды и размеры шариковых подшипников существуют, показали фото. Ориентируйтесь на цену и качество изделия при покупке.

Международная организация по стандартизации разработала общие требования к основным размерам:

- Метрических радиальных подшипников качения — стандарт ISO 15:1998 (за исключением конических роликоподшипников);

- Метрических радиальных конических роликоподшипников — стандарт ISO 355:1977;

- Метрических упорных роликоподшипников — стандарт ISO 104:2002;

- Для иных серий применяется «европейская» система обозначений.

Обозначение типов подшипников

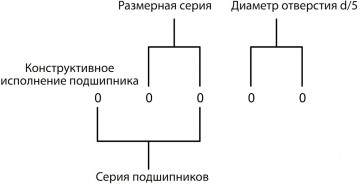

Идентификационный код подшипника составлен из ряда букв и цифр, имеющих определенное значение, и разделен на три составные части, начиная слева направо:

- Первая часть — конструктивное исполнение подшипника;

- Вторая часть — размерная серия подшипника;

- Третья часть — диаметр отверстия подшипника.

Первая часть условного обозначения отображает конструктивную форму. Данная часть всегда указана в цифровой форме, за исключением цилиндрических роликоподшипников и шарикоподшипников со съемным кольцом.

Вторая часть условного обозначения отображает тип подшипника:

0 Радиально-упорные шарикоподшипники

1 Самоустанавливающиеся шарикоподшипники

2 Сферические роликоподшипники, сферические упорные роликоподшипники

3 Конические роликоподшипники

4 Двухрядные радиальные шарикоподшипники

5 Упорные шарикоподшипники

6 Однорядные радиальные шарикоподшипники

7 Однорядные радиально-упорные шарикоподшипники

8 Упорные цилиндрические роликоподшипники

N Цилиндрические роликоподшипники (за буквой “N” могут следовать еще одна или две буквы, указывающие на конструкцию упорных бортиков цилиндрических роликоподшипников, например, NJ, NU, NUP)

QJ Шарикоподшипники с четырехточечным контактом

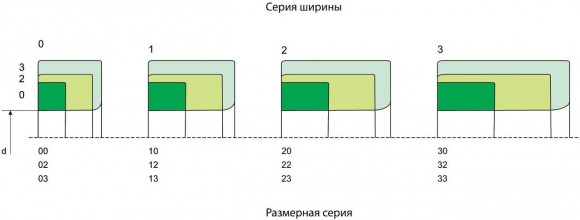

Вторая часть условного обозначения отображает размерную серию подшипника: могут определяться и иные размеры подшипника, точнее наружный диаметр и ширина, в соответствии с диаметром отверстия. При одинаковом отверстии и наружном диаметре, подшипник может иметь разную ширину. Поэтому можно условно разделить комбинацию на серию диаметров и серию ширины.

Серия диаметров так же, как и серия ширины, обозначаются целыми числами; оба номера создают размерную серию подшипников. Приступив к определению обозначения слева направо, первый номер указывает на серию ширины, второй — на серию диаметров. Такая комбинация носит называние Размерная Серия, и предшествует код диаметра отверстия. Если тип подшипника предусматривает лишь одну серию ширины, номер ширины не указывается. В состав обозначения Размерной Серии будет входить исключительно цифра, содержащая серию диаметров.

Третья часть отображает диаметр отверстия и включает в себя две цифры, имеющие следующую систему кодирования:

00 = отверстие Ø 10 мм

01 = отверстие Ø 12 мм

02 = отверстие Ø 15 мм

03 = отверстие Ø 17 мм

04 = отверстие Ø 20 мм (точнее 20 : 5 = 04)

05 = отверстие Ø 25 мм (точнее 25 : 5 = 05)

… до:

96 = отверстие Ø 480 мм (точнее 480 : 5 = 96)

Если диаметр отверстия подшипника равен или больше 500 мм, часть условного обозначения, указывающего на Размерную Серию, отделяется косой чертой (/), за которой следует диаметр отверстия, указанный в миллиметрах. Напр. 62/500. В отношении определенного типа подшипников первые две части условного обозначения остаются неизменными, а последняя часть поддается изменениям, точнее часть, определяющая код диаметра отверстия. Неизменная часть условного обозначения, включающая в себя конструктивную форму и размерную серию, обычно называется «серия подшипников».

| Тип подшипника |

Серия подшипника |

Обозначение типов подшипников |

Размерная серия |

| Однорядные радиальные шарикоподшипники |

618 | 6 | 18 |

| 619 | 6 | 19 | |

| 160 | 6 | (0)0 | |

| 60 | 6 | (1)0 | |

| 62 | 6 | (0)2 | |

| 63 | 6 | (0)3 | |

| 64 | 6 | (0)4 | |

| Двухрядные радиальные шарикоподшипники |

42 | 4 | (2)2 |

| 44 | 4 | (2)3 | |

| Однорядные радиально-упорные шарикоподшипники |

719 | 7 | 19 |

| 70 | 7 | (1)0 | |

| 72 | 7 | (0)2 | |

| 73 | 7 | (0)3 | |

| 74 | 7 | (0)4 | |

| Двухрядные радиально-упорные шарикоподшипники |

32 | (0) | 32 |

| 33 | (0) | 33 | |

| Шарикоподшипники с четырехточечным контактом |

QJ2 | QJ1 | (0)2 |

| QJ3 | QJ1 | (0)3 | |

| Самоустанавливающиеся шарикоподшипники |

12 | 1 | (0)2 |

| 22 | (1) | 22 | |

| 13 | 1 | (0) | |

| 23 | (1) | 23 | |

| Однорядные цилиндрические роликоподшипники |

NU10 | NU | 10 |

| NU2 | NU | (0)2 | |

| NU22 | NU | 22 | |

| NU32 | NU | 32 | |

| NU3 | NU | (0)3 | |

| NU23 | NU | 23 | |

| NU4 | NU | (0)4 | |

| Конические роликоподшипники |

329 | 3 | 29 |

| 320 | 3 | 20 | |

| 330 | 3 | 30 | |

| 331 | 3 | 31 | |

| 302 | 3 | 02 | |

| 322 | 3 | 22 | |

| 332 | 3 | 32 | |

| 303 | 3 | 03 | |

| 313 | 3 | 13 | |

| 323 | 3 | 23 | |

| 239 | 2 | 39 | |

| Сферические роликоподшиппики |

230 | 2 | 30 |

| 240 | 2 | 40 | |

| 231 | 2 | 31 | |

| 241 | 2 | 41 | |

| 222 | 2 | 22 | |

| 232 | 2 | 32 | |

| 213 | 2 | 03 | |

| 223 | 2 | 23 | |

| Упорные шарикоподшипники |

511 | 5 | 11 |

| 512 | 5 | 12 | |

| 513 | 5 | 13 | |

| 514 | 5 | 14 | |

| 532 | 5 | 32 | |

| 533 | 5 | 33 | |

| 534 | 5 | 34 | |

| Двойные упорные шиарикоподшипники |

522 | 5 | 22 |

| 523 | 5 | 23 | |

| 524 | 5 | 24 | |

| Упорные сферические роликоподшипники |

292 | 2 | 92 |

| 293 | 2 | 93 | |

| 294 | 2 | 94 |

1 — Цифры в скобках в обозначение кода серии подшипников не включены

2 — Цилиндрические роликоподшипники включают серию NJ, NUP, N, NF и NU

Суффиксы подшипников

Z — Односторонняя защитная металлическая шайба для подшипника

ZZ — Двусторонняя защитная металлическая шайба для подшипника

RS — Одностороннее резиновое уплотнение для подшипника

2RS — Двустороннее резиновое уплотнение для подшипника

N — Канавка для стопорного кольца на внешнем кольце подшипника

NR — Канавка и стопорное кольцо на внешнем кольце

M — Латунный сепаратор

MA — Латунный сепаратор центрированный по внешнему кольцу

MB — Латунный сепаратор центрированный по внутреннему кольцу

TN — Усиленный полиамидный сепаратор

P6 — Класс точности соответствует ISO 6

P5 — Класс точности соответствует ISO 5

P4 — Класс точности соответствует ISO 4

C2 — Серия зазоров меньше нормальной

C3 — Серия зазоров больше нормальной

C4 — Серия зазоров больше C3

C5 — Серия зазоров больше C4

K — Коническое отверстие

Что такое подшипник?

Подшипник — сборочный узел, который обеспечивает вращение вала или оси с возможностью снижения энергопотерь. Устройства применяются в крупных сборочных линиях, промышленных станках, транспорте, бытовых устройствах и множестве других сфер.

Виды подшипников:

Существует огромное количество подшипников:

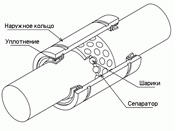

1. Подшипники качения – опоры вращающихся валов, использующие элементы качения (шарики или ролики) и работающие на основе трения качения. Состоят из:

1 — наружное кольцо;

2 — внутреннее кольцо;

3 — тела качения (шарики или ролики);

4 — сепаратор.

Внутреннее кольцо насаживается на ось вала и вращается вместе с ним, в то время как наружное закреплено в основании механизма. Пространство между кольцами занимают стальные шарики. При вращении они движутся по канавкам в обоймах. Для того, чтобы шарики располагались на одинаковом постоянном расстоянии друг от друга, используется сепаратор (разделитель).

2. Подшипники скольжения – подшипники, работающие по принципу трения скольжения. Простейшим подшипником скольжения является отверстие, расточенное непосредственно в корпусе машины, в которое обычно вставляют втулку (вкладыш) из антифрикционного материала.

3. Подшипники открытого типа – подшипник, у которого в заводском исполнении рабочее пространство ничем не закрыто от окружающей среды. У открытого подшипника качения хорошо видны шарики или ролики, у открытого подшипника скольжения между поверхностями есть зазор.

4. Подшипники закрытого типа. Если подшипник нужно защитить от твёрдых частиц или жидкостей, а также удержать внутри него консистентную смазку, необходимо использовать уплотнения. По сравнению с открытыми подшипниками, закрытые подшипники лучше защищены, но их момент трения выше, а максимальные скорости вращения – ниже. Закрытый подшипник оснащён уплотнениями, которые закрывают пространство между кольцами подшипника, обеспечивая его защиту. Уплотнения подшипников бывают двух типов:

- Внешнее уплотнение является самостоятельным изделием и поставляется отдельно от него.

- Встроенные уплотнения являются частью конструкции закрытого подшипника, он поставляется уже с ними. Уплотнения бывают двух типов:

— защитные шайбы из штампованной стали вставляются в наружное кольцо и образуют небольшой зазор с внутренним кольцом, не касаясь его. Подшипник закрытого типа с одной защитной шайбой имеет букву z в суффиксе обозначения, с двумя шайбами – 2Z или ZZ. Защитные шайбы обеспечивают защиту от твёрдых частиц и редких брызг воды, но не от мелкой пыли и струй жидкости.

— каучуковые уплотнения представляют собой контактное уплотнение из нитрильного каучука. Данное уплотнение устанавливается в канавку на наружном кольце и касается внутреннего кольца одной или несколькими кромками, за счёт чего обеспечивается герметизация. Одно такое уплотнение указывается в обозначении закрытого подшипника как RS, RS1 или RSH, два контактных уплотнения – 2RS, 2RS1 или 2RSH. Контактные уплотнения хорошо защищают подшипник от пыли, грязи и воды, но увеличивают момент трения. Также существуют полимерные уплотнения малого трения (RSL/2RSL или RZ/2RZ) и высокотемпературные химически стойкие уплотнения из фторкаучука (RS2/2RS2).

5. Шариковые с шариками в качестве тел качения

Подразделяются на:

- Шариковые радиальные двухрядные сферические подшипники предназначены для восприятия радиальных нагрузок, а также небольших осевых нагрузок в обоих направлениях. Дорожка качения наружного кольца представляет собой сферическую поверхность. Это делает подшипник самоустанавливающимся: подшипники могут работать при перекосах колец до 3°.

Помимо основного исполнения, подшипники изготавливают с коническим посадочным отверстием (на рисунке слева направо), позволяющим легко установить их на коническую поверхность вала. Область применения данных подшипников – механизмы, в которых возможна несоосность посадочных мест. Используют его и в случаях, когда значительных прогибов валов или осей избежать не удаётся.

- шарикоподшипники одинарные упорные состоят из шайбообразных колец с дорожками качения. Кольцо, примыкающее к валу, называется тугим кольцом упорного подшипника (внутреннее кольцо), наружное кольцо по другому называется свободным кольцом. В двойных упорных шарикоподшипниках добавлено третье кольцо (центральное), являющееся свободным, и второй набор шариков.

- шарикоподшипники двойные упорные. Применяется сферическое подкладное кольцо, которое устанавливается под свободным кольцом. Это необходимо для компенсации несоосности и погрешностей монтажа. В подшипниках малого размера используют стальные штампованные сепараторы, в крупногабаритных — механически обработанные стальные либо латунные.

- однорядные радиальные являются наиболее распространёнными подшипниками качения и применяются в большинстве типов оборудования. Дорожки качения наружного и внутреннего колец имеют дуги чуть большего радиуса по сравнению с шариками. Помимо радиальных нагрузок возможно приложение осевых нагрузок в обоих направлениях. Из-за небольшого крутящего момента, они применяются там, где требуются высокие скорости вращения с малой потерей мощности. Помимо открытого типа, данные подшипники могут закрываться с одной или обеих сторон металлическими шайбами или резиновыми уплотнениями и заполнены консистентной смазкой. Иногда данные подшипники используются со стопорными кольцами, но в большинстве случаев – со стальными сепараторами.

- двухрядные радиальные сферические предназначены для работы под радиальными нагрузками. Однако они могут одновременно воспринимать осевую нагрузку, действующую в обоих направлениях и не превышающую 25% величины неиспользованной допустимой радиальной нагрузки. В этом случае воспринимать её будут лишь один ряд роликов. Такие подшипники обладают значительно более высокой грузоподъёмностью, чем равногабаритные сферические шарикоподшипники. Допустимая частота вращения у них значительно ниже, чем у подшипников с короткими цилиндрическими роликами. Подшипники имеют два ряда бочкообразных роликов. Дорожка качения на наружном кольце обработана по сфере. Подшипники функционируют при значительном (порядка 2-3°) перекосе оси внутреннего кольца относительно оси наружного. Их устанавливают на следующих объектах:

— на тяжелонагруженных многоопорных валах;

— на двухопорных валах, подверженных значительным прогибом под действием внешних нагрузок (в частности на валах с нагрузкой на консоли);

— в узлах с технологически не обеспечиваемой строгой соосностью посадочнх мест (например, при установке подшипников в отдельных корпусах).

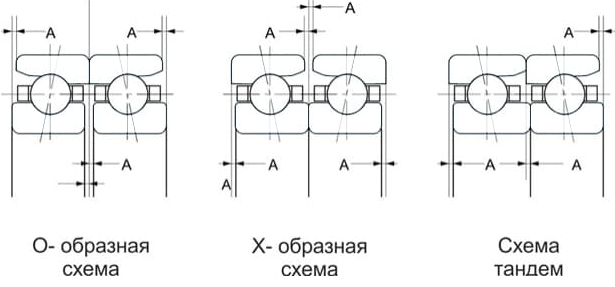

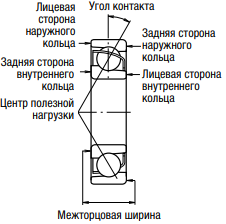

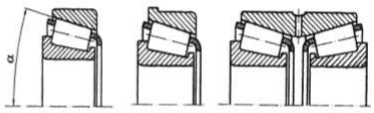

- радиально-упорные воспринимают только одностороннюю нагрузку. Поэтому их используют только попарно, устанавливая на разные концы вала. Схемы установки могут быть разные:

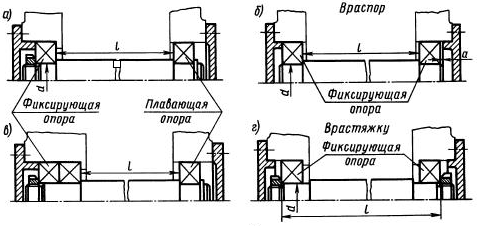

— О-образная, «спина к спине»;

— Х-образная схема «лицом к лицу»;

— схема «тандем».

Данные подшипники сохраняют стабильные положения рабочих элементов механизма, воспринимающих радиальные и осевые нагрузки. Устройства также передают нагрузки на неподвижные мощные корпуса механизмов.

Подразделяются:

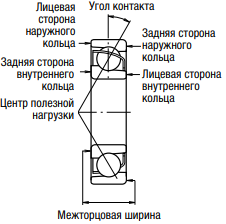

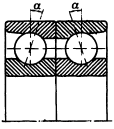

— однорядные радиально-упорные подшипники являются неразъёмными. Конструкция дорожек качения однорядных радиально-упорных шариковых подшипников следующая. Прямая, соединяющая точки контакта дорожек и шариков, образует с перпендикуляром к оси подшипника острый угол, называемый угол контакта. Подшипники в исполнении В и ВЕ имеют угол контакта α = 40°. Такая конструкция подшипника воспринимает радиальные нагрузки, действующие одновременно с относительно большой осевой нагрузкой в одном направлении. Для восприятия осевой нагрузки в обоих направлениях данные подшипники устанавливаются парами друг напротив друга.

— двухрядные радиально-упорные являются обычно двумя однорядными радиально-упорными шарикоподшипниками, установленными «спиной к спине». Конструктивно исполняются с одним внутренним и одним наружным кольцом, каждое из которых имеет дорожки качения. Способны воспринимать осевые нагрузки в обоих направлениях.

— двухрядные самоустанавливающиеся. Подшипники имеют два ряда шариков и сферическую дорожку качения на наружном кольце. Подшипники выпускаются с цилиндрическим или коническим отверстием и являются неразборными. С учётом малого угла контакта и неполного прилегания шариков к дорожкам качения подшипники данного типа не воспринимают большие осевые усилия.

— В шарикоподшипниках с четырёхточечным контактом внутреннее и наружное кольца являются разъёмными. Они воспринимают осевые нагрузки в разных направлениях. Шарики находятся под углом контакта 35° с каждым кольцом. Один подшипник этого типа заменит пару радиально-упорных шарикоподшипников, установленных по схеме «лицом к лицу» или «спиной к спине». Обычно используются с механически обработанными латунными сепараторами.

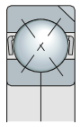

— шарикоподшипники самоустанавливающиеся. Внутреннее кольцо имеет две дорожки качения, а наружные кольца одну сферическую дорожку с центром кривизны, совпадающим с осью подшипника. Поэтому ось внутреннего кольца, шариков и сепаратора отклоняется в небольшом диапазоне от центра подшипника. Таким образом автоматически корректируется незначительная несоосность вала и корпуса, вызванная погрешностями обработки либо монтажа. Данный тип подшипников часто имеет коническое отверстие для монтажа с использованием закрепительной втулки.

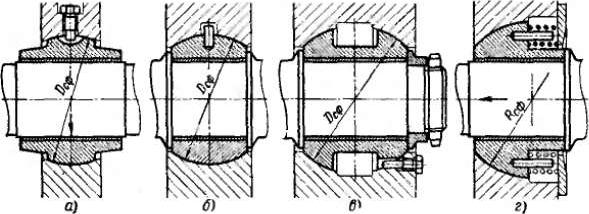

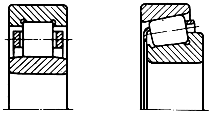

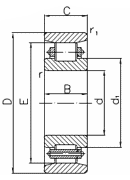

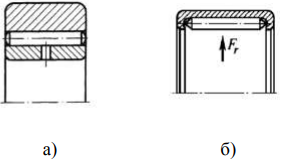

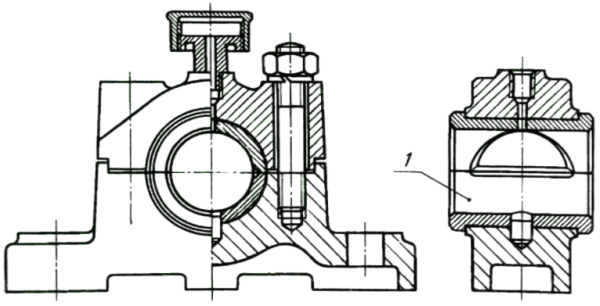

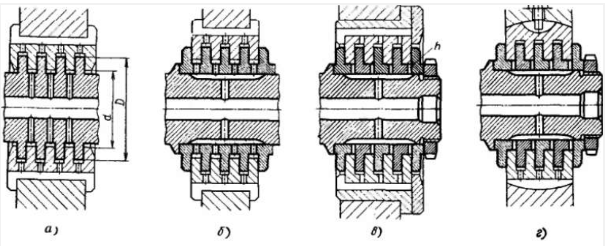

Существует несколько конструктивных исполнений:

Конструкции (рис.“a”) со сферической опорой небольшой длины применяют при малых осевых нагрузках или при отсутствии их.

В конструкции (рис.“б”) вся наружная поверхность подшипника выполнена по сфере. Подшипник, наряду с радиальными, подвергается значительным осевым нагрузкам в обоих направлениях.

При повышенных осевых нагрузках увеличивают диаметр сферы и длину подшипника. В результате этого опорные поверхности размещаются ближе к краям подшипника (рис. “в”). Средний угол их наклона к оси подшипника возрастает и увеличивается способность нести осевые нагрузки.

Подшипники с полусферической опорной поверхностью (рис. “г”), фиксируемые в гнезде корпуса пружинами, применяют при повышенной односторонней осевой нагрузке и незначительной радиальной.

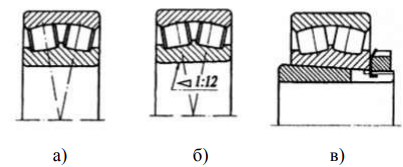

Самоустанавливающиеся подшипники фиксируют от проворачивания стопорами, устанавливаемыми в корпусе (рис. “а”) или в подшипнике (рис. “б”). В стопорном устройстве должен быть предусмотрен зазор, для самоустановки подшипника в необходимых пределах.

6. Роликовые – подшипники с роликами в качестве тел качения.

Подразделяются:

- Роликовые конические. Подшипники этого типа имеют конические ролики, направляемые бортом внутреннего кольца. Имеют высокую радиальную и осевую грузоподъёмность в одном направлении. В серии HR за счёт увеличения количества и размеров роликов достигнута более высокая грузоподъёмность. Как и однорядные радиально-упорные подшипники, роликовые конические устанавливают спаренными. В этом случае необходимый внутренний зазор достигается подбором осевого расстояния между внутренними или наружными кольцами двух противоположных подшипников. Поскольку оба подшипника являются разъёмными, монтаж внутренних колец с сепараторами и наружных колец осуществляется независимо. В зависимости от величины угла контакта, конические роликоподшипники делятся на три типа: с нормальным, средним и увеличенным углом. Производятся также двух- и четырёхрядные конические роликоподшипники. В основном применяются сепараторы из штампованной стали.

- Роликовые радиальные предназначены для восприятия радиальных нагрузок.

Подразделяются:

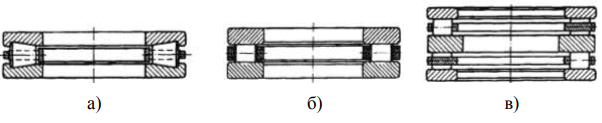

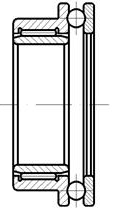

— Роликовые радиальные подшипники с короткими цилиндрическими роликами представлены на рисунке справа, предназначены для восприятия радиальных нагрузок. Они отличаются повышенной нагрузочной способностью, но тяжелее и дороже аналогичных шариковых подшипников. Устройства очень чувствительны к перекосам колец. Даже небольшие отклонения (от 1′ до 2′) приводят к неблагоприятному распределению контактных давлений и снижению долговечности.

Конструктивные исполнения подшипников с двумя бортами на одном кольце и без бортов на втором (рис. “а”, “в”) допускают в определённых пределах осевые перемещения внутреннего кольца относительно наружного. Благодаря этому подшипники можно использовать в качестве плавающих опор. Подшипник с бортом на одном из колец (рис. “б”, “г”) фиксирует вал в одном осевом направлении и воспринимает небольшие осевые нагрузки. Для фиксации вала в обоих направлениях и восприятия небольших осевых нагрузок применяют подшипники с приставным бортовым кольцом (рис. “д”). Данные подшипники используют в узлах механизмов, где требуется большая радиальная грузоподъёмность: станки, прокатное оборудование, дорожно-транспортные машины и прочих механизмы. Двухрядные и многорядные подшипники с короткими цилиндрическими роликами имеют большую грузоподъёмность и жёсткость при относительно небольших габаритных размерах в радиальном направлении.

.png)

Роликовые радиальные двухрядные сферические подшипники (рис.ниже) имеют сферическую поверхность дорожки качения наружного кольца, а также бочкообразную форму роликов,. Благодаря этому подшипники работают при перекосах колец от 1° до 2,5°. Подшипники являются самоустанавливающимися, выдерживают большие радиальные и небольшие осевые нагрузки.

Помимо основного исполнения (рис. “а”) подшипники изготавливают с коническим отверстием (рис. “б”). Устройства устанавливают или непосредственно на коническую поверхность вала, или на закреплённую втулку (рис. “в”), надеваемую на цилиндрический участок вала.

— Роликовые радиальные подшипники с витыми роликами (рис. справа) воспринимают только радиальную нагрузку. Из-за податливости роликов подшипники менее чувствительны к перекосам, чем подшипники со сплошными роликами. Из-за демпфирующих способностей, они воспринимают ударные нагрузки.

- Роликовые радиально-упорные предназначены для восприятия тяжёлых односторонних осевых и радиальных нагрузок, не превышающих 15% неиспользованной допустимой осевой нагрузки при одновременном действии с последней. Условия контакта допускают более высокую частоту вращения, чем для упорных роликоподшипников других типов. Внутреннее тугое кольцо с комплектом роликов самоустанавливается по отношению к центру сферической дорожки свободного кольца. Сепаратор центрируется и поддерживается с помощью втулки, запрессованной в тугое кольцо.

Подразделяют:

— Радиально-упорные подшипники с коническими роликами, представленные на рисунке справа, имеют тела качения в форме усечённого конуса и съёмное наружное кольцо. Благодаря подобной конструкции подшипников, производится раздельный монтаж и демонтаж колец. При монтаже и эксплуатации подшипники нуждаются в регулировании осевых зазоров. Подшипники воспринимают радиальные и односторонние осевые нагрузки. Осевая нагрузочная способность подшипников возрастает с увеличением угла контакта α наружного кольца. Для большинства подшипников угол α равен от 10° до 16°. Повышенную осевую нагрузку воспринимают подшипники с увеличенными углами контакта α, равными от 20° до 30°.

Помимо основной конструкции выпускаются подшипники с упорным буртом на наружном кольце, двухрядные и четырехрядные, воспринимающие большую радиальную и двустороннюю осевую нагрузки. Конические роликовые подшипники широко применяются в машиностроении, отличаются удобством монтажа, имеют большую нагрузочную способность по сравнению с радиально-упорными шариковыми подшипниками (примерно в 1,5 раза).

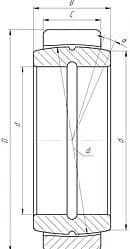

- Роликовые сферические. В подшипниках данного типа ролики располагаются между внутренним кольцом, имеющим две дорожки качения, и наружным кольцом с одной сферической дорожкой. Сферические подшипники воспринимают радиальные и осевые нагрузки в обоих направлениях. Имеют высокие показатели радиальной грузоподъёмности и применяются в условиях значительных и ударных нагрузок. Некоторые подшипники имеют конические отверстия и монтируются непосредственно на конические и цилиндрические валы с использованием закрепительных втулок. Сепараторы изготавливаются из штампованной стали, латуни и полиамида.

- Роликоподшипники сферические упорные имеют свободное кольцо со сферической дорожкой качения и набор установленных под углом бочкообразных роликов. Имеют очень высокую осевую грузоподъёмность и воспринимают умеренные радиальные нагрузки при осевой нагрузке. Применяемые сепараторы штампованные, стальные либо механически обработанные латунные. Справа представлен данный подшипник в поперечном сечении.

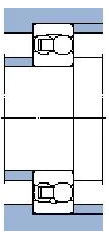

- Роликовые цилиндрические. В подобных подшипниках ролики цилиндрической формы имеют линейный контакт с дорожками качения. Они характеризуются большой радиальной грузоподъёмность и подходят для работы при высоких скоростях. Различные типы однорядных цилиндрических роликоподшипников маркируются: NU, NJ, NUP, N, NF, двухрядные соответственно: NNU, NN, в зависимости от конструктивных особенностей. Наружные и внутренние кольца во всех типах подшипников являются разъёмными. Некоторые цилиндрические роликоподшипники не имеют фланцев на наружном и внутреннем кольце. Из-за этого кольца могут иметь осевые смещения относительно друг друга и используются как подшипники со свободной опорой. Цилиндрические подшипники, в которых одно из колец имеет два борта, а другое лишь один, воспринимают осевые нагрузки в одном направлении. Двухрядные цилиндрические подшипники имеют высокую радиальную жёсткость и применяются в первую очередь в точных машинах. Устанавливаемые сепараторы в основном стальные и латунные, реже – из полиамида.

Подразделяются:

— роликовые однорядные цилиндрические. Подшипники разборные и производятся в нескольких конструктивных вариантах исполнения. Исполнение NU имеет цилиндрические ролики, которые направляются бортами на наружном кольце, исполнение N — бортами на внутреннем кольце. Оба варианта исполнения допускают взаимное осевое смещение колец в обоих направлениях.

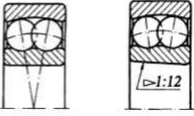

— роликовые двухрядные цилиндрические имеют два ряда цилиндрических роликов, направляемые тремя буртами на внутреннем кольце. Наружное кольцо выполнено без бортов, поэтому эти подшипники не воспринимают осевые нагрузки. Двухрядные цилиндрические роликовые подшипники типа NN30К обычно выпускаются с коническим отверстием с конусностью 1:12 (К). Данные подшипники могут поставляться и с цилиндрическим отверстием. Двухрядные цилиндрические роликовые подшипники отличаются высокой жёсткостью и применяются преимущественно для установки рабочих шпинделей станков и аналогичных устройств.

- Роликовые упорные, конструкция которых представлена на рисунке справа, воспринимают большие осевые нагрузки, быстроходность их невелика. Для восприятия односторонней нагрузки применяют одинарные подшипники с коническими (рис. “а”) или цилиндрическими (рис. “б”) роликами. Для восприятия двухсторонней нагрузки применяют двойные подшипники (рис. “в”).

- Роликовые игольчатые содержат в качестве тел качения множество тонких роликов (иголок) длиной от 3 до 10 диаметров. Так как соотношение наружного диаметра подшипника к диаметру вписанной окружности является небольшим, игольчатые роликоподшипники имеют высокую радиальную грузоподъёмность. Среди выпускаемых типов данных подшипников многие не имеют внутреннего кольца. Различаются подшипники со штампованным наружным кольцом и подшипники «сплошного» типа с механически обработанным наружным кольцом. Существуют также сепараторно-роликовые узлы без колец. Большинство подшипников имеют штампованные стальные сепараторы, но могут использоваться и без них.

- Тороидальные роликоподшипники объединяют в себе возможности сферических роликоподшипников к самоустановке и компенсации осевого смещения.

7. Игольчатые подшипники воспринимают только большие радиальные нагрузки. Осевые нагрузки и перекосы колец недопустимы.

Ролики (иглы) имеют диаметр от 1,6 до 6 мм и длину, от 4 до 10 раз превосходящую диаметр (рис. “а”). Иглы устанавливают без сепаратора или с сепаратором. Для уменьшения радиальных габаритов применяют подшипники без колец или с одним кольцом (рис. “б”). По сравнению с шариковыми, игольчатые подшипники меньше в габаритах в радиальном направлении при значительно большей грузоподъёмности. Данные подшипники достаточно жёсткие и используются как высокоточные опоры. Из-за большого числа контактных поверхностей игольчатые подшипники обладают высокими демпфирующими свойствами. За счёт этого допустимо применение при значительном уровне вибрации.

- Однорядные игольчатые имеют игольчатые ролики, направляемые в осевом направлении бортами наружного кольца. При этом внутреннее кольцо гладкое, как у однорядных подшипников с цилиндрическими роликами в исполнении NU. Поэтому подобные подшипники не воспринимают осевую нагрузку. Однорядные роликовые подшипники с игольчатыми роликами имеют малую высоту сечения и относительно высокую грузоподъёмность. Они удобны для узлов с ограниченным пространством в радиальном направлении. Подшипники имеют по наружной поверхности наружного кольца канавку и отверстия для смазки. Однорядные игольчатые подшипники выпускаются без сепаратора. Подшипники без сепаратора (V) имеют максимальное количество игольчатых роликов и в результате — повышенную грузоподъёмность по сравнению с подшипниками таких же размеров с сепаратором. Подшипники поставляются без внутреннего кольца (RNA). В этом случае дорожка качения внутреннего кольца создана непосредственно на валу.

— Подразделяют ещё роликовые радиальные. Подшипники имеют игольчатые ролики, введённые в осевом направлении буртиками наружного кольца. Внутреннее кольцо гладкое (сквозное) как у однорядных роликовых подшипников исполнения «NU». Как и однорядные игольчатые, роликовые радиальные подшипники не воспринимают осевые нагрузки, имеют небольшую высоту сечения и относительно высокую грузоподъёмность. Они подходят для установок с ограниченным пространством в радиальном направлении.

— Двухрядные сферические игольчатые содержат два ряда бочкообразных роликов с общей сферической дорожкой качения на наружном кольце. Они одновременно воспринимают большие радиальные и осевые нагрузки в обоих направлениях. Подшипники производятся с цилиндрическим и коническим отверстиями. Устройства подходят для узлов, в которых действуют большие нагрузки и необходимо обеспечить возможность самоустановки.

- Игольчатый роликоподшипник без колец — это комплект игольчатых роликов и сепаратора. Данный подшипник является одним из основных компонентов конструкции игольчатого роликоподшипника, в котором игольчатые ролики посажены в сепаратор так, чтобы ролики нельзя отделить друг от друга. Использование данного вида ролика в комплекте с сепаратором создаёт компактную и легковесную конструкцию, При этом вал или корпус подшипника применяется в качестве поверхности дорожки качения, а наружное и внутреннее кольцо не используется.

- Игольчатые с внутренней обоймой являются одной из разновидностей игольчатых подшипников. Конструкция их состоит из игл — длинных цилиндрических тел качения и обоймы. Внутренняя обойма — это прочное стальное кольцо, на котором располагаются тела качения.

8. Специальные. Кроме стандартных подшипников в базовом и отличающемся исполнении, производятся специальные подшипники. Устройства отличаются нестандартными размерами, поэтому их невозможно включить в стандартные серии. Данные подшипники применяют в станках и оборудовании в тех случаях, когда конструкция не позволяет использовать стандартные подшипники.

— Существуют шарикоподшипники двухрядные для текстильных машин и приборной техники. Устройства обладают неразъёмной конструкцией, которая состоит из цилиндрической втулки и вала. Такие приспособления устанавливают в двух рядах шариков. Шарики находятся в лёгких односторонних сепараторах. Дорожки качения на валу и в цилиндрической втулке изготавливаются с высокой точностью. Эффективные контактные или бесконтактные уплотнения, находящиеся по обеим сторонам подшипника, препятствуют попаданию грязи внутрь конструкции. Подшипники заполнены качественной пластичной смазкой, которая хорошо смазывает подшипник в течении всего срока службы.

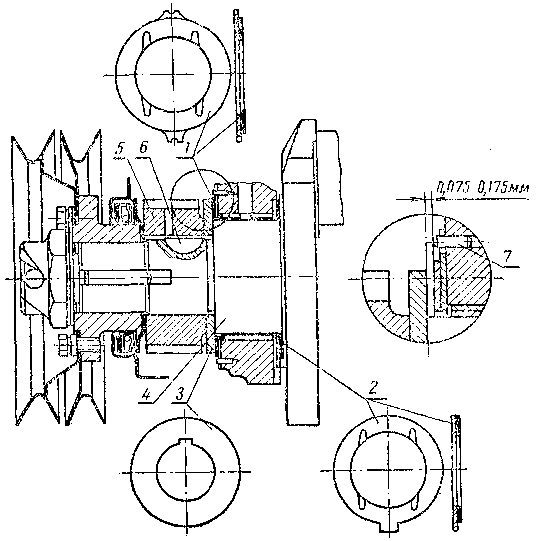

— шарикоподшипники двухрядные для водяных насосов с двигателем внутреннего сгорания представляют собой неразъёмное и уплотнённое целое. Они состоят из вала и цилиндрической втулки, которую устанавливают в двух рядах тел качения. Тела качения располагают в лёгких односторонних пластмассовых сепараторах. Дорожки качения на валу и на цилиндрических втулках выпускаются с высокой точностью. Контактное уплотнение по обеим сторонам препятствует загрязнению. Качественная пластичная смазка обеспечивает достаточное смазывание в течении всего срока работы. Подшипники спроектированы так, чтобы удовлетворяли требованиям заказчика на минимальный вес, максимальную компактность, стабильность материалов и строгий контроль за качеством в течении всего производственного процесса.

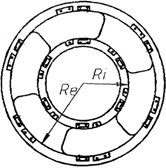

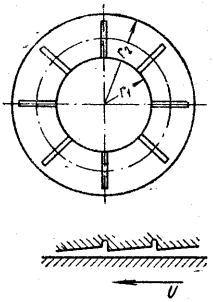

9. Линейные имеют систему возврата (рециркуляции) шариков и предназначены для прямолинейного перемещения втулки (каретки) с неограниченным ходом.

Система возврата состоит из канала в форме вытянутого овала. Линейные стороны овала лежат на разном расстоянии от оси втулки. На стороне с меньшим расстоянием от оси втулки шарики катятся по рабочей дорожке втулки и взаимодействуют с направляющей осью. Затем шарики, вытесняются в канал возврата, проходят по нему в обратном движении втулки направлению и снова принимают нагрузку между втулкой и валом (направляющей).

Линейные шариковые втулки выпускаются в различных исполнениях. Корпуса втулок выполняются из металла или лития, под давлением из пластика с металлическими вставками — дорожками качения. Для специальных условий выпускаются втулки в антикоррозионных исполнениях. Некоторые американские компании до сих пор выпускают шариковые втулки с дюймовыми размерами.

Для шариковых втулок существует два стандартных метрических размерных ряда:

— компактные шариковые втулки по ISO 1;

— шариковые втулки повышенной грузоподъёмности по ISO 3.

Практически все известные производители придерживаются стандартов ISO. Поэтому возможна замена линейных шариковых подшипников одной компании на подшипники другой. Выпускаются линейные подшипники с круглыми или квадратными фланцами.

Самоустанавливающиеся линейные втулки допускают отклонение оси вала относительно оси втулки на величину до одного углового градуса. Данные втулки снижают ошибки в изготовлении и монтаже направляющих валов на работу устройства линейного перемещения.

Производятся линейные втулки с регулируемым внутренним зазором.

Линейный шарикоподшипник состоит из одной, двух или четырёх шариковых втулок, установленных в его корпусе. По-другому данный подшипник называют «кареткой». В линейном подшипнике втулки имеют систему регулировки внутреннего зазора. У «открытых» линейных шариковых втулок корпус изготовлен в форме цилиндра с «вырезанным» сегментом для беспрепятственного движения втулки по валу, установленному на опору.

Линейные шариковые подшипники предназначены только для линейных перемещений и не могут вращаться вокруг собственной оси во время работы. Если необходимо организовать вращательное и поступательное движение одновременно, применяются специальные шариковые втулки.

Во втулках с ограниченным линейным ходом шарики в сепараторе из металлического сплава обеспечивают вращательное движение корпуса втулки относительно вала. Ниже указан пример такого подшипника.

10. Опорно-поворотные — специальные подшипники малого сечения с большим количеством тел качения, которые предназначены для высоких моментных нагрузок и малых скоростей вращения.

11. Комбинированные представляет собой комплект из нескольких подшипников, соединённый в один. Наиболее распространённый тип комбинированного подшипника – это комплект, состоящий из одного радиального и одного упорного подшипника.

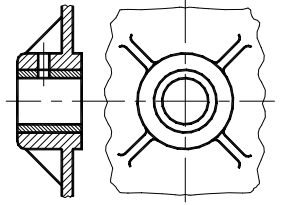

12. Фланцевые предназначены для крепления фланца. Фланец – элемент крепления, чаще с отверстием круглой формы, но иногда встречаются треугольные, ромбовидные и прямоугольные.

13. Конусные представляют собой тип роликовых подшипников, ролики в которых расположены под углом к основной оси. Такая конструкция работает под осевыми и лучевыми нагрузками. Устройство конического подшипника включает сепаратор, изготовленный из стали или полиамида.

14. Миниатюрные признаются подшипники, наибольший наружный диаметр которых не превышает 30 мм. Внутренний диаметр самого маленького стандартного метрического миниатюрного подшипника равен 1 мм при наружном диаметре 3 мм и ширине 1 мм.

15. Прецизионные подшипники (по другому их называют высокоточные или шпиндельные) – радиально-упорные подшипники с более высоким классом точности, чем стандартные серии. Тела качения шпиндельных подшипников – шарики, которые сделаны из подшипниковой стали или керамики. Подшипники с керамическими телами качения имеют ряд преимуществ. Устройства выдерживают большую предельную скорость и требуют меньшего смазывания. Часто подшипники с керамическими шариками не смазывают вовсе. Это ошибка, которая приводит к быстрому износу подшипника. Минусами подобных подшипников с керамическими шариками является большой срок поставки и высокая цена. Но цена соответствует качеству: при правильной установке подшипника, правильном техническом обслуживании, использования соответствующей смазки подшипник с керамическими телами качения прослужит значительно дольше подшипника со стальными телами качения.

Данные подшипники бывают с цилиндрическими роликами. Это комбинированная конструкция из цилиндрических осевых и игольчатых радиальных роликов. Уникальная конфигурация контролирует действие нескольких нагрузок, которые возникают при эксплуатации подшипников на повышенных скоростей. Устройства производятся в нескольких конструктивных исполнениях и применяются в винтовых передачах различных конструкций.

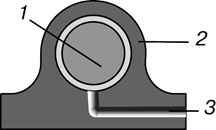

16. Сферический подшипник. Функционал в подшипниках качения и скольжения отличается:

- Подшипник качения вращается с низким коэффициентом трения и допускает угловое смещение. Они поддерживают вращающийся вал в отверстии внутреннего кольца, которое смещается относительно внешнего кольца. Смещение возможно благодаря сферической внутренней форме наружного кольца и сферическим роликам. Несмотря на название, сферические ролики не являются сферическими по форме. Элементы качения сферических роликоподшипников в основном цилиндрической формы, но имеют профиль, напоминающий слегка вздутый цилиндр (бочкообразная форма).

- В подшипниках скольжения соприкасающиеся между собой поверхности скольжения имеют сферическую форму. За счёт этого внутреннее и внешнее кольца могут не только вращаться друг относительно друга, но и наклоняться набок. Эти поверхности, как и в любом подшипнике скольжения, рассчитаны на взаимное трение с минимальным сопротивлением. Благодаря этому вращение и поворот лёгкий и плавный. Схема установки сферического подшипника скольжения следующая: его наружное кольцо вставляется в корпус детали, а внутреннее кольцо устанавливается на болт или вал. Поэтому такой подшипник является универсальным подвижным узлом для любого оборудования.

17. Низкотемпературные – специальные подшипники, предназначенные для работы в условиях низких и экстремально низких температур до -253°C.

18. Высокотемпературные – специальный вид комплектующих, рассчитанный на использование при нагреве более 100 градусов без изменения рабочих характеристик.

19. Высокоскоростные – это детали, адаптированные к быстрому вращению. Такие изделия, как и стандартные модели, имеют номинальный скоростной показатель вращения, а также предельный. Мера измерения – обороты в минуту.

20. Шарнирные подшипники — радиальные подшипники скольжения, состоящие из одного внутреннего и одного наружного кольца, имеющих сферические рабочие поверхности. Подшипники предназначены для подшипниковых узлов, в которых действуют большие радиальные нагрузки при медленном наклоне или качательном движении, а также для узлов, где обеспечивается пространственная регулируемость двух частей. Подшипники воспринимают радиальные и осевые нагрузки определённой величины в обоих направлениях. Шарнирные подшипники производятся из подшипниковой стали. Кольца закаляются, шлифуются, могут фосфатироваться. Шарнирные подшипники нуждаются в минимальном уходе. При первой установке они заполняются смазкой, которая дополняется в зависимости от условий эксплуатации. Для данных подшипников удобны пластичные смазки с присадкой ЕР или MoS2.

21. Корпусные сконструированы на основе уплотнённых радиальных шарикоподшипников серий 62 и 63. Подшипники типа Y имеют сферическую поверхность наружного кольца и широкое внутреннее кольцо с различными фиксирующими устройствами для быстрого и простого монтажа на валу. Подшипники разных серий отличаются друг от друга по способу фиксации на валу:

— со стопорными винтами;

— с эксцентриковым стопорным кольцом;

— на закрепительной втулке.

22. Подшипник с предварительным натягом. Во время сборки кольцо подшипника смещается по его посадочной поверхности до тех пор, пока не будет достигнут желаемый люфт или предварительный натяг. Благодаря возможности регулировки люфта схема установки подшипников с предварительным натягом особенно хорошо подходит для применений, требующих точной регулировки, например, в трансмиссиях.

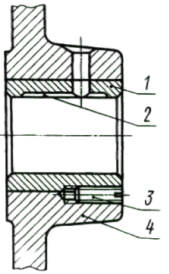

23. Неразъёмный применяют при малой скорости скольжения с перерывами (механизмы управления) в цапфах, где монтаж не вызывает затруднений. Состоит из:

1 — втулка;

2 — смазочная канавка;

3 — стопорный винт;

4 — станина машины.

24. Разъёмный используют в общем и тяжёлом машиностроении. Их удобно устанавливать на цапфу и в труднодоступных для сборки участках валов и осей.

На рисунке ниже под цифрой 1 — вкладыш.

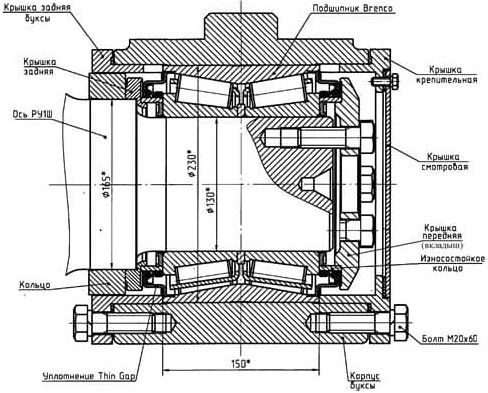

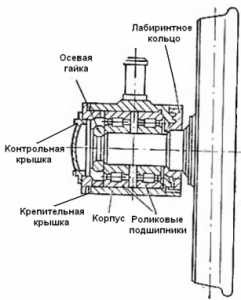

25. Кассетные подшипники – это подшипниковая опора на основе специального подшипника с коническими роликами для железнодорожных осей грузовых и скоростных пассажирских вагонов. Устанавливаются отверстием на шейки осей колёс (с натягом — отрицательным зазором), а наружным диамером — в корпус буксы (с зазором). Кассетные опоры, установленные на шейки вагонных осей, вращают колёсные пары и обеспечивают поступательное движение вагона. Они передают через колеса на рельсы силы тяжести вагона с грузом и динамические нагрузки, появляющиеся при движении вагона, особенно при поворотах.

Конструктивно кассетный подшипник состоит из:

— конический подшипник, состоящий из двух внутренних колец и одного общего наружного кольца,

— два ряда конических роликов;

— два сепаратора;

— две крепительные крышки, которые привёрнуты к корпусу болтами;

— задняя и передняя крышки, центрирующихся по посадочной шейке оси колесной пары;

— смотровая крышка служит для проведения осмотра;

— набор крепёжных болтов для крепления деталей между собой и уплотнительные полимерные прокладки для защиты от вытекания смазки.

Все детали, кроме сепараторов, изготавливаются из подшипниковой стали. Сепараторы производят из штампованной или точёной стали или полимера,

корпуса — из чугуна или алюминиевого сплава.

Это инновационные подшипники, которые используются в грузовых вагонах повышенной грузоподъёмности.

26. Плавающий подшипник. Обычно установка вала выполняется в двух подшипниковых опорах. При этом реализуется одна из трёх главных схем монтажа подшипников:

— плавающая;

— врастяжку;

— враспор.

Плавающий подшипник допускает линейное перемещение вала, компенсирует только радиальное усилие. Он обеспечивает следующие ключевые преимущества:

— компенсация изменений длины вала при нагреве или охлаждении;

— нейтрализация размерных погрешностей;

— облегчение монтажа узла, снижение затрат на сборку;

— отсутствие необходимости в сложных регулировках;

— упрощение эксплуатации.

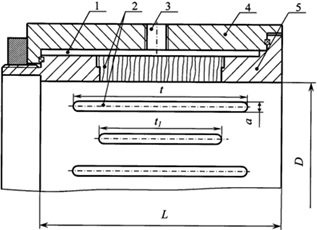

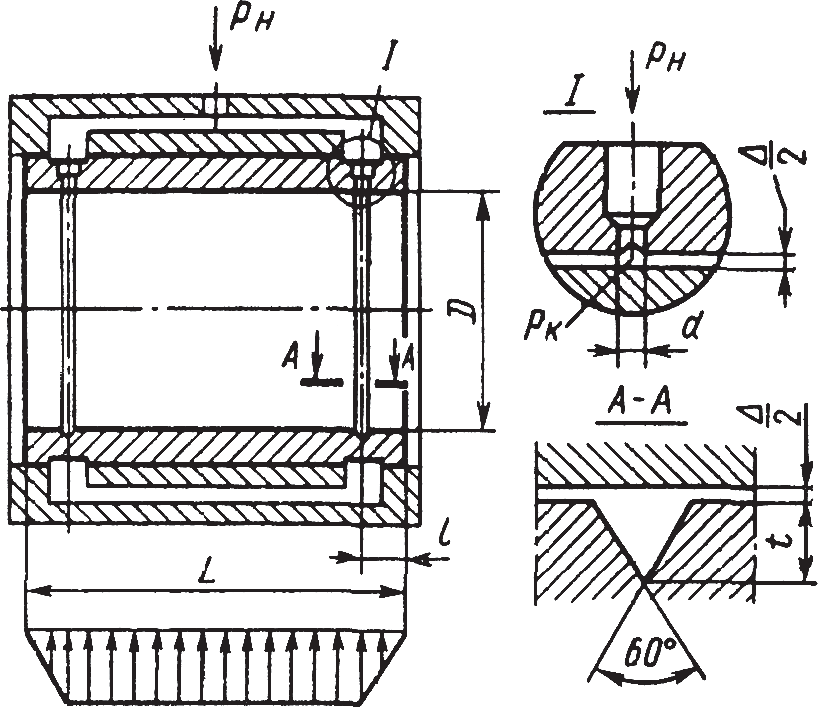

27. Газостатические подшипники. Принцип устройства такого подшипника достаточно прост.

Представим неподвижное внешнее кольцо подшипника с системой отверстий, через которые подаётся сжатый газ. Газ попадает в зазор между внешним кольцом и цапфой.

При выборе подходящей системы канавок на внутренней стороне внешнего кольца — вкладыша и на поверхности цапфы, а также давления нагнетаемого газа, можно обеспечить режим вращения цапфы и связанного с ней вала. При этом не будет «физического» контакта поверхностей вкладыша и цапфы.

Трение между ними при переходных процессах при «раскрутке» подшипникового механизма ограничиться по времени, а дальнейший их износ будет минимален. Можно уменьшить вибрации и шум, издаваемый подшипниковым узлом даже в случае, если оно работает на больших оборотах.

Состоит из:

1- камера;

2 — пористые вставки;

3 — подводящая магистраль;

4 — корпус;

5 — газонепроницаемая втулка.

Вкладыш состоит из втулки 5 и пористых вставок 2.

В цилиндрический зазор между цапфой и вкладышем, в нескольких точках через пористые ставки 2 под давлением подаётся воздух или газ. Возникает газовая смазка. Поверхности вала и опоры в установившемся режиме не контактируют. Подшипник обладает минимальным моментом трения. Применяются для опор с малыми нагрузками и высокими скоростями скольжения.

Такая конструкция оказалась востребованной при создании компьютерных лентопротяжек. Для них требуется высокая скорость вращения валов, но обеспечить равномерность радиальных усилий на вал для них невозможно, в силу «бокового тренда», связанного с наличием усилия на плече сматывания (наматывания) магнитной ленты.

28. Газодинамический подшипник — подшипник, несущая способность которого составляет до десятков кгс на см2 за счёт газовой смазки. Газовая смазка возникает при увеличении частоты вращения вала (гидродинамический эффект), его отрыва от поверхности скольжения и последующего «всплытия».

Сложности возникают в силу того, что «всплытие» возможно лишь при высокой скорости вращения вала. Пока всплытия не возникло, работают вкладыши, т.е. подшипник в этом режиме фактически является подшипником скольжения. В одном из экспериментов ротор разгонялся до 90 000 оборотов в минуту. Затем сила разгона устранялась, ротор предоставлялся самому себе до полной остановки. Вкладыши подшипника скольжения выдержали цикл запуска – останова почти 3000 раз.

Данные подшипники автономны, для их работы не требуются компрессоры или другие источники нагнетания газа. Если использовать в качестве смазки воздух, то конструкция будет экономична и проста. Хороший теплоотвод в высокоскоростных приводах обеспечивают водород, гелий или смесь других инертных газов с высокой теплопроводностью. В этом случае конструкция подшипникового механизма выполняется герметичной, с газонаполненным корпусом.

Разработаны конструкции газодинамических подшипников с вращающимся шипом и неподвижной втулкой, и конструкции обращенного типа, т.е. конструкции, в которых вращается втулка, а шип (т.е. цапфа) неподвижен. Справа представлен газодинамический лепестковый подшипник

29. Гидростатический подшипник — подшипник скольжения, в который смазка подаётся под давлением из внешнего бака. Подшипники скольжения классов 4 и 5 в большинстве случаев являются гидростатическими. Несущая способность такого подшипника определяется давлением, под которым подаётся смазка и слабо зависит от окружной скорости поверхности вала.

Состоит из:

1 — ротор;

2 — статическая часть подшипникового механизма;

3 — система подачи смазывающей жидкости под давлением

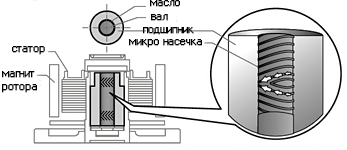

30. Гидродинамический подшипник. Принцип действия состоит в том, что связывающим звеном между двумя движущимися поверхностями является жидкость или масло, которые раскручиваясь внутри подшипника (часто благодаря специальной микрошлифовке или винтовой нарезке, но и без неё можно получить данный эффект, в зависимости от конструкции), создают эффект подъёмной, центробежной силы.

31. Магнитный подшипник в качестве «смазки» используют электромагнитное поле. Электромагнитная левитация обеспечивает полное отсутствие трения между подвижными частями механизма. Данные подшипники подразделяются на:

-

Пассивные магнитные подшипники – это подшипники на постоянных магнитах, например, неодимовых.

Неодимовые магниты обладают сцеплением или отталкиванием. В отличие от статических или динамических газовых и гидравлических подшипников данное свойство позволило создать подшипник, который не утрачивает своих свойств при любой скорости. Всё же возможности пассивных подшипников невелики, их использование носит «исследовательский» характер. Устройство прекрасно работает, удерживая одну сторону оси вала без контакта со втулкой. Но так как он не в состоянии создать осевых усилий стабилизации, с другой стороны оси требуется радиально-упорный подшипник.

-

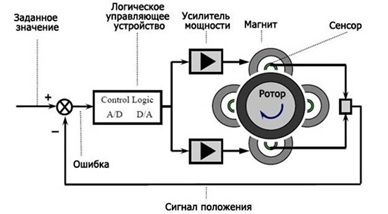

Активный магнитный подшипник может не только обеспечить отсутствие физического контакта между вращающейся осью и статором, но и одновременно приводить ротор в движение.

Активные магнитные подшипники – это подшипники с изменяющимся магнитным полем, порождаемым якорем и обмоткой.

Данный подшипник использует принцип обратной связи. Смазка ему не нужна. Деталь применяется обычно только в паре с упорным, радиально-упорным и упорно-радиальным подшипником. Справа представлена схема управления подобного вида подшипника.

32. Буксовый подшипник — это роликовый радиальный однорядный подшипник с короткими цилиндрическими роликами, с безбортовым внутренним кольцом и плоским упорным кольцом. Деталь воспринимает высокие радиальные нагрузки в условиях точной соосности посадочных мест. Данный подшипник является значимой деталью буксового узла, который используется во всех грузовых и пассажирских вагонах.

33. Медицинские подшипники используют в различных установках, начиная от стоматологических бормашин, заканчивая устройствами, предназначенными для компьютерной томографии, где без линейных систем перемещения невозможно обеспечить качественную передачу изображения. Обычно в медицинской технике устанавливают нержавеющие, керамические или пластиковые модели. Нержавеющую сталь покрывают низкотемпературным хромом, который защищает изделие от воздействия высоких температур и коррозии.

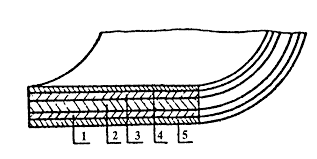

34. В тонкостенном подшипнике несущая поверхность покрыта антифрикционным слоем металлом от нескольких сотых до 1,0 мм. Такие подшипники относят ко второму и третьему поколению. Они многослойные.

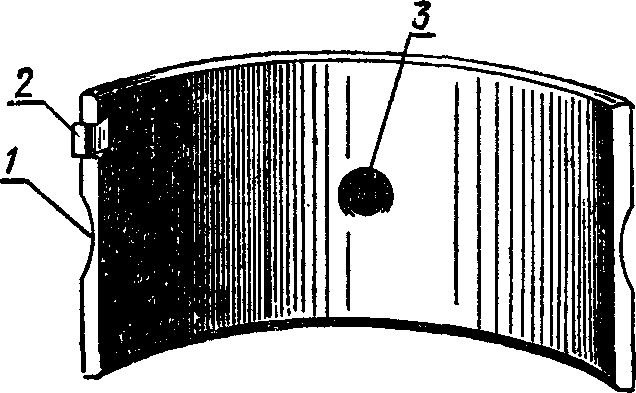

Подшипники второго поколения имеют толщину антифрикционного слоя 0,2-1,0 мм. Этот подшипник представляет собой стальную ленту, на которую нанесены три слоя: бронза толщиной 0,3-0,8 мм, баббит — 0,1-0,25 мм и гальваническое покрытие на основе свинца — 0,02-0,04 мм.

Данный подшипник состоит из пяти слоев:

1 — стальная основа толщиной 1-10 мм;

2 — слой свинцовистой бронзы или алюминиево-оловянистого сплава — 0,3-1,5 мм;

3 — никелевая прослойка (дамба толщиной 0,002-0,003 мм);

4 — верхний слой из свинцово-оловянистого сплава — 0,02-0,05 мм;

5 — антикоррозионный слой — 0,001-0,002 мм.

35. Дуплексные подшипники – это сдвоенные радиально-упорные подшипники, которые состоят из двух одинаковых радиально-упорных подшипников, подобранных попарно на специальном оборудовании с минимальной разностью диаметров, биений. Кольца сближаются для достижения заданных усилий предварительного натяга подшипников, минимального биения вращающихся втулок и точности номинального расположения осей их вращения.

36. На коренном подшипнике устанавливается коленчатый вал в блок-картере. Деталь работает в тяжёлых эксплуатационных условиях при значительных динамических нагрузках со стороны шеек коленчатого вала и с высокой частотой вращения. В результате трения подшипники нагреваются, и их трущиеся поверхности подвергаются механическому изнашиванию.

На фото справа представлен коренной подшипник коленчатого вала двигателя. Состоит из:

1 — передняя упорная шайба;

2 — задняя упорная шайба;

3 — упорная шайба коленчатого вала;

4 — первая коренная шейка коленчатого вала;

5 —ведущая шестерня;

6 — шпонка;

7 — штифт.

37. Шатунные подшипники большинства двигателей представляют собой тонкостенные вкладыши, изготовленные из стальной ленты толщиной 1—3 мм. Внутренняя поверхность для уменьшения трения и износа шеек коленчатого вала покрыта тонким слоем антифрикционного сплава (баббита, свинцовистой бронзы и некоторых других). Состоит из:

1 — цилиндрическая выемка;

2— фиксирующий выступ (усик);

3 — отверстие для прохода масла.

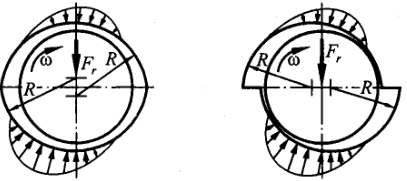

38. Виброустойчивые подшипники предотвращают автоколебания. Применяют механизмы со вкладышами некруглой формы, которые образуют несколько клиновых зазоров, что повышает жёсткость масляного слоя. Это достигается расточкой вкладышей со смещением «лимонная форма» (на рисунке слева) или «взаимное смещение вкладышей с разъёмом» (на рисунке справа). Данные подшипники работают под действием наиболее экстремальных механических нагрузок.

39. Многоклиновые подшипники — радиальный подшипник скольжения, который имеет несколько цилиндрических поверхностей. Механизм расположен так, что два или более масляных клина образуются по окружности подшипника.

40. Разъёмные механизмы состоят из корпуса и крышки. Внутри размещаются вкладыши, выполненные из бронзы, антифрикционного чугуна или биметаллические (триметаллические). В верхнем вкладыше находятся отверстия для подвода смазочного материала и смазочные канавки. В нижнем вкладыше располагаются смазочные канавки. Крышка и корпус с фланцами соединяются в горизонтальной или наклонной плоскости двумя или четырьмя болтами. Для разгрузки болтов от поперечных сил и лучшего взаимного центрирования стык крышки с корпусом изготавливают с уступом или устанавливаются фиксирующие штифты. Вкладыши толщиной более 3 мм имеют бурты для фиксации в осевом направлении. Для предохранения вкладыша от прокручивания используют штифт или винт. Если толщина вкладыша составляет менее 3 мм, то для его фиксации используется выступ на вкладыше, входящий в выемку корпуса. Зазор между валом и вкладышем регулируется за счёт комплекта прокладок. Прокладки помещают между корпусом и вкладышем и между крышкой и вкладышем. Самая тонкая прокладка располагается у крышки.

41. Сегментные. Для появления в смазочном слое гидродинамических давлений и соответствующей несущей силы необходим клиновый зазор между поверхностью пяты и подпятника. Такой зазор можно получить за счёт скоса отдельных участков (сегментов) рабочей поверхности или с помощью подвижных самоустанавливающихся сегментов. На рисунке справа схематически показан первый способ. Рабочая поверхность пяты или подпятника разделена радиальными канавками на несколько равных участков. Чтобы уменьшить утечку масла в радиальном направлении, канавки не доводят до конца, оставляя плоский кольцевой ранг шириной 0,1-0,2 мм.

42. Гребенчатые представляют собой ряд дисков, выполненных как одно целое с валом (рис. “а”) или на насадной втулке (рис. “б”), входящих в кольцевые выточки корпуса, изготовленного из антифрикционного материала. В крупных подшипниках поверхности трения корпуса заливают баббитом или свинцовой бронзой. Между каждым диском и рабочими поверхностями оставляют зазор несколько сотых миллиметра. Масло подводят к каждой поверхности трения по радиальным сверлениям в вале (рис. “а”) или в насадной втулке (рис “б”). Отработанное масло стекает из каждой рабочей полости.

Конструкции (рис “а” и “б”) предназначены для радиальной сборки (корпус в меридиональной плоскости). При осевой сборке диски вала и гребёнки корпуса делают наборными (рис. «в»). Масло подводят через торцовые канавки h, профрезерованные на дисках. Корпус сажают жёстко (рис “а—в”) на самоустанавливающихся опорах (рис. “г”).

43. аэродинамический подшипник предназначен для работы в режиме аэродинамической смазки и применяются в турбокомпрессорах.

Конструкция современных аэродинамических подшипников выглядит следующим образом: в пространстве между вращающимся валом и неподвижным корпусом подшипника расположены два тонких металлических листа, покрытых материалом с низким коэффициентом трения, таким как PTFE (Политетрафторэтилен). Внешний лист представляет из себя гофрированный вкладыш и называется упорным. Упорный вкладыш может изгибаться и демпфировать нагрузку при вибрации вала и нестабильной работе турбокомпрессора.

Внутренний лист металла, называемый верхним вкладышем, имеет цилиндрическую форму и расположен почти вплотную к шейке вала. Когда вал вращается, воздух втягивается между валом и верхним вкладышем, образуя малый зазор с высоким давлением воздуха в нём. Это позволяет валу вращаться с минимальным трением.

Для запуска аэродинамических подшипников иногда используют вспомогательные шарикоподшипники, автоматически отключающиеся при заданной скорости, а также смазку трущихся поверхностей бензином, который затем улетучивается. В современных аэродинамических подшипниках применяют сжатый воздух, который нужен для вывешивания вала при пуске. Он подводится через кольцевые канавки у торцов подшипников и нагружает подшипник радиальной силой во избежание вибраций. Для этого подводится через продольную канавку во вкладыше.

44. аэростатический подшипник предназначен для работы в режиме аэростатической смазки.

Главные особенности аэростатических подшипников с воздушной смазкой связаны с использованием малых давлений, так как в питающей магистрали после очистки и стабилизации давление воздуха не превышает 30-40 Н/см2. Другие особенности опор с воздушной смазкой связаны с малой вязкостью воздуха и склонностью шпинделя на воздушных опорах к потере устойчивости. Чтобы повысить устойчивость опор, необходимо уменьшить объём воздуха в карманах и применить специальные способы подвода воздуха – поддувы.

В аэростатических подшипниках скольжения используется жёсткая цельная втулка-вкладыш с системой ввода воздуха под давлением по концам, а при коротких подшипниках иногда и в среднюю часть втулки. Часто руководствуются соотношением l=0,11L, а длину подшипника выбирают в пределах: L=(1 ÷ 1,5)D. Диаметр отверстий поддува принимают 0,2 ÷ 0,3 мм, а величину диаметрального зазора ограничивают значением: Δ=(0,0002 ÷ 0,0004)D.

45. вибродемпферный подшипник — подшипник скольжения, в котором поверхности разделяются за счёт давления, которое возникает в смазочном материале в результате их взаимного перемещения вдоль нормали к поверхности.

46. корпусной подшипник на лапах — узел подшипника скольжения, корпус которого крепится элементами в направлении, перпендикулярном к оси вала.

47. корпусной подшипник с фланцем — узел подшипника скольжения, корпус которого крепится элементами в направлении, параллельном оси вала.

48. Подшипник прикатывающего катка обеспечивает вращение прикатывающего катка и воспринимает передаваемые им нагрузки. Подшипник, на котором закреплён каток, установлен в корпус. Для установки одного прикатывающего катка используется два подшипниковых узла, закрепляющих каток с торцов.

49. Глухие подшипники просты в устройстве, но неудобны для сборки. Детали устанавливают только с торца вала или оси, монтаж на середине вала в большинстве случаев невозможен. Данный подшипник состоит из вкладыша неподвижно установленного в отверстие корпуса. Корпусом иногда служит зубчатое колесо, в отверстие которого запрессовывается вкладыш. Подшипники имеют крайне ограниченное распространение, так как не дают возможности компенсировать износ рабочих поверхностей втулок и валов.

Подобные подшипники подразделяют на съёмные. Их изготавливают как с вкладышами (чугунные, бронзовые, капроновые и другие втулки, запрессованные в отверстие чугунного или стального корпуса подшипника), так и без них. Последние применяют для тихоходных малонагруженных валов.

50. Воздушные (пневматические) подшипники – это тип газовых подшипников, в которых используется давление воздушной прослойки между вращающейся и неподвижной частями механизма. Тем самым обеспечиваются низкие потери на трение и высокая скорость вращения. Давление воздуха, необходимое для функционирования воздушных подшипников, может быть подано извне (аэростатические подшипники) либо создано самостоятельно вращением вала турбокомпрессора (аэродинамические подшипники).

51. Бессепараторные подшипники вместо сепаратора имеют максимальное количество тел качения. В подшипниках этого типа ролики находятся в непосредственном контакте друг с другом, что вызывает проскальзывание, увеличение трения и теплоотдачи. Это может привести к износу и преждевременному выходу из строя этих подшипников и делает их непригодными для тех случаев, когда подшипник должен вращаться с высокой частотой.

Купить подшипники компании SKF и NSK можно в интернет-магазине

“Промышленная Автоматизация”.

Оставить заявку или получить обратную связь вы можете написав нам на info@industriation.ru или позвонив по бесплатному номеру 8 800 550-72-52. Специалисты отдела продаж подберут оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку.

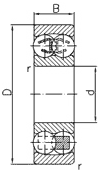

Измерение внутреннего диаметра подшипника — d

При измерении внутреннего диаметра обратите внимание:

подшипники бывают с конусным посадочным отверстием и тогда

внутренний диаметр берут меньший по величине.

Если подшипник в комплекте со втулкой (закрепительной, стяжной) —

внутренним диаметром считается диаметр отверстия втулки.

Есть подшипники с квадратным или с шестигранным отверстием — тогда внутренний диаметр равен диаметру вписанной окружности.

Упорные подшипники имеют два кольца с внутренними размерами, отличающимися на небольшую величину.

Это сделано для того, чтобы подшипник мог нормально работать.

Кольцо опорного подшипника с большим внутренним диметром — двигается свободно на рабочем валу

и называется свободным (наружным) кольцом упорного подшипника.

Соответственно, второе кольцо на валу устанавливается с натягом и это кольцо называется тугим (внутренним).

Диаметр замеряют по тугому кольцу.

Разница в размерах внутренних диаметров колец по ГОСТу доходила от 0,2 до 0,8 мм – в зависимости от размеров подшипников.

Такие упорные подшипники по ГОСТу имеют в дополнительном условном обозначении букву «Н». например: 8320НЛ. (буква Н — разница во внутренних диаметрах упорного подшипника, Л-латунный сепаратор)

По ISO — предусмотрена немного большая разница в диаметрах свободных и тугих кольцах от 1,0 до 5,0 мм – в зависимости от размеров и

серии наружных диаметров упорных подшипников.

Если подшипник имеет дюймовые размеры, то поиск нужно вести дополнительно с установленной погрешностью поиска.

например : Подшипник HM88547/88510 размер 33,338×73,025×29,37

в параметрах поиска задавать размеры с погрешностью 0,5 мм

Если подшипник не имеет внутреннего рабочего кольца, то внутренний диаметр можно замерить только на рабочем валу.

Измерение внешнего диаметра подшипника — D

Если подшипник не имеет внешнего рабочего кольца, то точный наружный диаметр можно замерить только в посадочном месте подшипника.

Наружный диаметр подшипников может быть сферическим

либо у опорных роликов — бомбированным (имеющих сложный оптимизированный профиль).

Внешний диаметр может иметь два значения.

например: Подшипник 67207 размер 35×72/77×18,25

с упорным бортом на наружном кольце (см.фото)

D1 — внешний диаметр

D2 — внешний диаметр по упорному буртику подшипника.

в обозначении внешний диаметр указывается двумя числами через косую черту «/» 72/77

Измерение ширины подшипника — B

Если подшипник качения роликовый радиально-упорный конический,

то ширину его измеряют между базовым торцом внутреннего кольца и базовым торцом наружного кольца.

При этом должна соблюдаться паралельность торцов внутреннего и внешнего кольца.

Нужно еще знать что ширина внешнего и внутреннего колец подшипника может быть разная.

В полевых ремонтных работах не всегда может быть под рукой штангенциркуль,

не всегда есть возможность точно определить какой-нибудь физический размер подшипника,

номер подшипника уже не прочесть и т.д.

Тогда:

Перед тем как звонить по фирмам и искать подшипник — сделайте все возможные замеры подшипника и места установки.

Какие тела качения: шарики или ролики (прямые, конусные, бочкообразные),

Какой материал сепаратора (латунь, пластмасса, железо).