Теория и материалы

Формулы и калькуляторы для расчета лакокрасочных покрытий

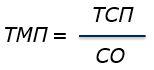

Формула 1. Определение толщины сухой пленки.

где,

ТСП – толщина сухой пленки, мкм;

ТМП – толщина мокрой пленки, мкм;

СО – сухой остаток по объему, %.

Пример. Необходимо определить толщину пленки после высыхания при нанесении лакокрасочного материала, имеющего объемный сухой остаток 70%, с толщиной мокрой пленки 200 мкм.

Используя формулу 1, получаем

200 * 70% = 140 мкм, т.е. толщина пленки после высыхания составит 140 мкм.

Калькулятор толщины сухой пленки:

Введите толщину мокрой пленки, мкм:

Введите объемный сухой остаток, %:

Толщина сухой пленки, мкм, равна:

Формула 2. Определение толщины мокрой пленки.

где,

ТСП – толщина сухой пленки, мкм;

ТМП – толщина мокрой пленки, мкм;

СО – объемный сухой остаток, %.

Пример. Определить толщину слоя, которую должен нанести маляр в процессе окраски. Объемный сухой остаток лакокрасочного материала составляет 60%, необходимая толщина сухой пленки 120 мкм.

Используя формулу 2, получаем

120/60% = 200 мкм, т.е. маляр должен наносить покрытие с толщиной 200 мкм, чтобы потом получить сухую пленку толщиной 120 мкм.

Калькулятор толщины мокрой пленки:

Введите толщину сухой пленки, мкм:

Введите объемный сухой остаток, %:

Толщина мокрой пленки, мкм, равна:

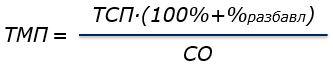

Формула 3. Определение толщины мокрой пленки при нанесении лакокрасочного материала с разбавлением.

где,

ТСП – толщина сухой пленки, мкм;

ТМП – толщина мокрой пленки, мкм;

СО – сухой остаток, %;

%разбавл – степень разбавления материала, %.

Пример. Определить толщину слоя, которую должен нанести маляр в процессе окраски. Сухой остаток лакокрасочного материала составляет 60%, необходимая толщина сухой пленки 120 мкм. Материал разбавляется на 10%.

Используя формулу 3, получаем

т.е. при разбавлении материала на 10% маляр должен наносить 220 мкм мокрой пленки, чтобы получить толщину сухого покрытия 120 мкм.

Калькулятор толщины мокрой пленки при разбавлении ЛКМ:

Введите толщину сухой пленки, мкм:

Введите объемный сухой остаток, %:

Укажите степень разбавления, %:

Толщина мокрой пленки, мкм, равна:

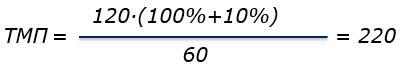

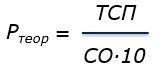

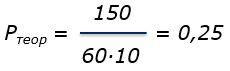

Формула 4. Расчет теоретического расхода.

О том, что такое теоретический расход, читайте по ссылке (Факт 1).

С помощью формулы можно определить теоретический расход для любой толщины сухой пленки.

где,

Ртеор – теоретический расход, л/м2;

ТСП – толщина сухой пленки, мкм;

СО – сухой остаток по объему, %;

10 – безразмерный коэффициент, обеспечивающий переход от одних единиц измерения к другим (от мкм к л/м2).

Пример. Определить теоретический расход лакокрасочного материала с сухим остатком 60%, если необходимо получить покрытие с толщиной сухой пленки 150 мкм.

Используя формулу 4, получаем

т.е. теоретический расход составит 0,25 л/м2 (или 250 мл/м2).

Калькулятор теоретического расхода:

Введите толщину сухой пленки, мкм:

Введите объемный сухой остаток, %:

Теоретический расход, лкв.м, равен:

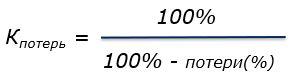

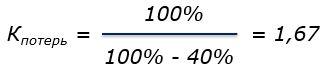

Формула 5. Определение коэффициента потерь.

где,

Кпотерь – коэффициент потерь;

Потери(%) – совокупность всех потерь, возникающих при нанесении покрытия. Эту величину также называют фактор потерь.

О потерях, возникающих при нанесении покрытия, можно почитать здесь.

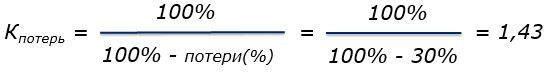

Пример. Потери при окраске составляют 40%. Чему равен коэффициент потерь?

Используя формулу 6, получаем

Калькулятор коэффициента потерь:

Введите сумму потерь при окраске, %:

Коэффициент потерь равен:

Формула 6. Определение практического расхода.

где,

Рпракт – практический расход, л/м2;

Ртеор – теоретический расход, л/м2;

Кпотерь – коэффициент потерь.

Практический и теоретический расходы могут также измеряться в литрах, если расчет был сделан для всей площади.

Пример. Вычислить практический расход, если теоретический расход равен 300 мл/м2, при коэффициенте потерь 1,43.

Используя формулу 5, получаем

300 * 1,43 = 429 (мл/м2)

С методикой расчета практического расхода по ВСН 447-84 можно ознакомиться по ссылке.

Калькулятор практического расхода:

Введите значение теоретического расхода, л/кв.м:

Введите сумму потерь при окраске, %:

(см. формула 5)

Введите коэффициент потерь:

Практический расход, л/кв.м, равен:

*Значение дробей вводятся с разделительным знаком «.»

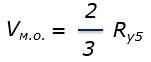

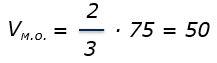

Формула 7. Расчет потерь, связанных с шероховатостью поверхности.

Потери, связанные с шероховатостью поверхности, обусловлены необходимостью заполнения так называемого «мертвого объема». Информацию про «мертвый объем» см. по ссылке.

где

Vм.о. – величина «мертвого объема», мл/м2;

Ry5 – профиль (шероховатость) поверхности, мкм.

Пример. Определить дополнительное количество лакокрасочного материала, необходимое для компенсации шероховатости поверхности (заполнения «мертвого объема»). Профиль поверхности Ry5 (максимальное расстояние между пиками и впадинами шероховатости) составляет 75 мкм. Площадь окрашиваемой поверхности 500 м2.

Используя формулу 7, получаем

т.е. потери на шероховатость на 1 квадратном метре поверхности составят 50 мл/м2.

Для всей поверхности потери на шероховатость составят 50 мл/м2 * 500 м = 25000 мл (25 л) краски.

Формула 8. Расчет стоимости покрытия на 1 квадратный метр площади.

Для расчета стоимости покрытия на 1 квадратный метр площади поверхности необходимо умножить величину теоретического расхода на стоимость 1 литра лакокрасочного материала:

где,

R1 – стоимость покрытия на 1 квадратный метр площади поверхности (без учета потерь);

Ртеор – теоретический расход для заданной толщины сухой пленки, л/м2 (см. формулу 4 выше);

Rл – стоимость 1 л лакокрасочного материала.

Если вы хотите определить стоимость покрытия с учетом потерь, то формула будет иметь следующий вид:

где те же множители и

Кпотерь – коэффициент потерь (см. формула 5 выше).

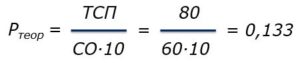

Пример. Определить стоимость 1 квадратного метра площади для эпоксидной грунтовки, имеющей сухой остаток 60% и наносимой с заданной толщиной сухой пленки 80 мкм при величине потерь 30%. Стоимость грунтовки 700 руб/л.

Используя формулу 4, получаем

т.е. теоретический расход для данной грунтовки, нанесенной с толщиной 80 мкм, составляет 0,133 л/м2.

По формуле 5 определяем Кпотерь:

Стоимость 1 квадратного метра покрытия составит (с учетом потерь):

Калькулятор стоимости 1 квадратного метра покрытия:

Введите толщину сухой пленки, мкм:

Введите объемный сухой остаток, %:

Введите стоимость 1 литра ЛКМ, руб:

Введите сумму потерь, %:

Стоимость 1 квадратного метра покрытия с учетом потерь, руб, равна:

Сравнение стоимости 1 квадратного метра нескольких покрытий:

Покрытие 1

Покрытие 2

Покрытие 3

Введите толщину сухой пленки, мкм:

Введите объемный сухой остаток, %:

Введите стоимость 1 литра ЛКМ, руб:

Введите сумму потерь, %:

Стоимость 1 квадратного метра покрытия с учетом потерь, руб, равна:

Сегодня с мужем поехали в магазин за пленкой для теплицы, хотели купить 200-ку. Оплатили, а когда стали отмерять, то оказывается, что не хватает нашего метража. Я мужу сразу предложила, чтобы забрать деньги и поехать в другой магазин или на рынок, но продавцы его останавливают, начали искать по всем нышпоркам. Нашли какой-то отрез (на нем написано было маркером 200 мк и метраж).

Отмерили наши 7,5 метров. Я уже безо всякого настроения, приехав домой, взвесила этот отрез пленки и расчеты показали, что продали нам 150-ку, т. е. тоньше. Мало того, что деньги взяли как за 200-ку, так еще и мне придется теплицу накрывать более тонкой пленкой.

Друзья! Кто-нибудь узнавал плотность пленки по ее весу (зная ширину, длину и вес). Ну бывает же такое, что человек не знает или забыл какой толщины пленка у него.

Спасибо!

У вас есть свой дачный вопрос? Задайте его нашим экспертам и опытным дачникам.

Задать вопрос

Лекция

11

КОНТРОЛЬ

ПАРАМЕТРОВ ПЛЕНОК И ТЕХНОЛОГИЧЕСКИХ

РЕЖИМОВ ИХ НАНЕСЕНИЯ

Получение

высококачественных пленок с заранее

заданными и воспроизводимыми параметрами

предопределяет необходимость строгого

контроля при их нанесении. Особенности

контроля параметров тонкопленочных

элементов определяются малыми толщинами

наносимых пленок (от нескольких десятков

до сотен нанометров).

Параметры пленок контролируют

непосредственно в процессе их нанесения

в вакуумной рабочей камере, и после

нанесения, т. е. вне камер. Наиболее важен

контроль в камере, так как в зависимости

от его результатов регулируются режимы

процесса роста пленки, что позволяет

устранить операции подгонки ее параметров

после нанесения.

Рассмотрим основные

способы измерения и контроля таких

параметров пленок, как толщина,

электрическое сопротивление, адгезия

и важнейшего технологического режима

— скорости

нанесения. В зависимости от назначения

пленок обычно определяют метод их

контроля и контролируют один или два

параметра.

Измерение толщины

пленок.

Толщину пленок измеряют такими наиболее

распространенными методами, как

микровзвешивание и многолучевая

интерферометрия.

Метод микровзвешивания,

в основном используемый в производстве

гибридных ИМС, состоит в определении

приращения массы Δm

подложки после нанесения на нее пленки.

При этом среднюю толщину пленки определяют

по формуле:

где

— площадь

пленки на подложке;

— удельная

масса нанесенного вещества.

Этот метод несложен,

но требует, чтобы форма подложки была

простой, а ее поверхность

— в хорошем

состоянии. Кроме того, на точность

измерений влияет удельная масса

нанесенного материала, которая может

изменяться в зависимости от условий

технологических режимов (остаточного

давления, загрязнений молекулами газа

и др.).

При измерении

толщины пленки взвешиванием считают,

что плотность нанесенного вещества

равна плотности массивного. Под

эффективной толщиной пленки понимают

толщину, которую она имела бы, если бы

образующее ее вещество было равномерно

распределено по поверхности с плотностью,

равной плотности массивного вещества.

Чувствительность

метода взвешивания составляет

1—10 мкм/м

и зависит от чувствительности весов и

площади пленки на подложке

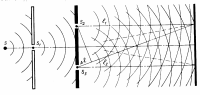

Метод многолучевой

интерферометрии,

применяемый для измерения толщины

непрозрачных пленок, основан на наблюдении

в микроскоп интерференционных полос,

возникающих при рассмотрении в

монохроматическом свете двух поверхностей,

расположенных под углом друг к другу.

Перед измерением

получают на образце так называемую

ступеньку

— резкую

боковую границу пленки на подложке. Для

этого маскируют часть подложки при

осаждении пленки или химически удаляют

часть осажденной пленки. В микроскоп

наблюдают сдвиг интерференционных

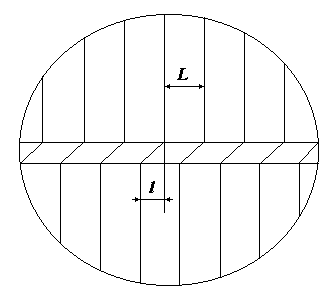

полос (рис.17).

Чередующиеся светлые и темные

интерференционные полосы с шагом L

на поверхности, как пленки, так и подложки

смещаются относительно друг друга у их

границы на значение

l.

Рис. 17. Сдвиг

интерференционных полос

Измеряя с помощью

микроинтерференционного микроскопа

смещение какой-либо определенной полосы,

рассчитывают толщину пленки по формуле

где

— длина

волны монохроматического света, равна

0,54 мкм;

— шаг между

соседними интерференционными полосами;

l

— смещение

интерференционной полосы.

Точность этого

метода измерения толщины пленки

составляет

15—30 нм.

Если пленка

прозрачная, в месте «ступеньки» на

нее и подложку осаждают дополнительно

непрозрачную, хорошо отражающую свет

металлическую пленку (например, алюминия),

толщина которой, чтобы уменьшить вносимую

погрешность, должна быть много меньше

толщины измеряемой пленки.

Измерение

электрического сопротивления пленок.

Электрическое сопротивление пленок

измеряют резистивным датчиком с внешним

измерительным прибором. В основном этот

метод применяют при контроле изготовления

резисторов гибридных ИМС, и он основан

на том, что по мере утолщения пленки в

процессе роста сопротивление ее

уменьшается. Это позволяет непосредственно

при нанесении контролировать сопротивление

пленки, а при достижении номинальной

ее толщины прекратить процесс.

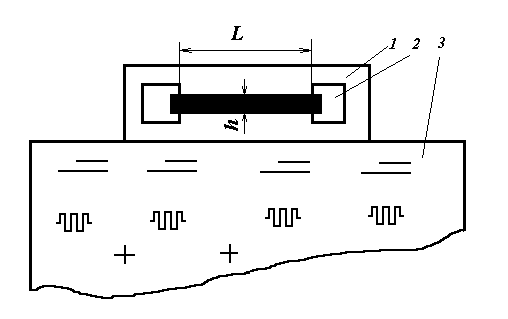

При измерениях

(рис.18)

предварительно изготовляют специальную

контрольную подложку (свидетель)

1

из изоляционного материала (стекла,

ситалла),

на которую наносят плоские контактные

площадки

2

из серебра или другого материала высокой

проводимости. Затем эту подложку

— «свидетель»

устанавливают в рабочую камеру как

можно ближе к рабочей подложке

3.

Это необходимо для того, чтобы обе

подложки при нанесении пленки находились

в одинаковых условиях. Резистивную

пленку наносят на контрольную и рабочую

подложки одновременно.

Рис. 18.

При монтаже

резистивного датчика в рабочую камеру

соединяют контакты «свидетеля» с

измерительным мостом, в результате чего

сопротивление «свидетеля»

регистрируется внешним прибором. В

процессе осаждения резистивного

материала рост пленки происходит как

на рабочих подложках, так и на контрольной,

т. е. формируется «резистор-свидетель».

По мере роста сопротивление пленки

уменьшается и соответственно уменьшается

сопротивление «резистора-свидетеля».

При достижении номинального (заданного)

сопротивления наносимой пленки на

«свидетеле» по цепи обратной связи

поступает сигнал, которым либо выключается

питание испарителя, либо закрывается

заслонка.

Поскольку считают,

что характеристики пленок на подложке

и «свидетеле» одинаковые, внешний

измерительный прибор может быть

отградуирован в единицах сопротивления

(при постоянной температуре подложки).

Погрешность

измерения сопротивления при контроле

этим методом составляет примерно ±

10 % и

определяется неравномерностью толщины

пленки по поверхности (т. е. отличием

сопротивлений «свидетеля» и рабочей

подложки),

а также погрешностями измерений.

Внешний измерительный

прибор можно также отградуировать в

единицах длины. Толщину пленки в этом

случае определяют по формуле

где ρ

— удельное

сопротивление пленки; Rсв

—

сопротивление пленки на «свидетеле»

между контактами;

L.

и h

— длина

и ширина пленки на «свидетеле».

Чувствительность

метода составляет

1 — 5 нм, а

предельная толщина измеряемых пленок

— около

1 мкм.

Под толщиной пленки

при этом понимают толщину, которую имел

бы ее слой, если бы его удельное

сопротивление было равно удельному

сопротивлению массивного металла.

Вследствие неопределенности значения

удельного сопротивления наносимых

пленок точность измерений этим методом

невелика.

Измерение адгезии

пленок.

Сцепление (прилипание) поверхностей

разнородных тел называют адгезией.

Адгезия пленки к подложке зависит от

материала пленки и скорости ее осаждения,

а также от чистоты поверхности и

температуры подложки.

В настоящее время

не существует доступных промышленных

методов высокоточного измерения адгезии

тонких пленок к подложкам. Поэтому

выполняют сравнительный контроль, при

котором измеряют усилие отрыва пленки

от подложки напаянным на ее поверхность

металлическим цилиндром. В центре

свободного торца цилиндра закрепляют

гибкий тросик, связанный через рычаг с

чашкой весов. Чтобы по усилию отрыва Р

определить адгезию Ga,

необходимо точно знать площадь контакта

Fk

и исключить вызывающий неравномерное

распределение усилия по его площади

перекос цилиндра. Рассчитывают адгезию

по формуле

Обычно площадь

торца цилиндра около

1 мм2.

Для получения надежных данных следует

измерить адгезию несколько раз,

контролируя, не произошел ли отрыв по

месту спая и не растворилась ли пленка

в припое.

Разновидность

этого метода

— контроль

адгезии металлических пленок по отрыву

от подложки с помощью тонкой золотой

или алюминиевой проволоки, присоединяемой

к пленке термокомпрессией. При этом

площадь контакта составляет 50

— 200 мкм2,

что позволяет более точно определять

адгезию локальных участков пленки.

Измерение скорости

нанесения пленок.

Наиболее распространен контроль скорости

нанесения пленок методом кварцевого

датчика, который иногда называют

резонансно-частотным. В качестве датчика

при этом методе используют включенный

в контур генератора частоты кварцевый

элемент.

Принцип действия

кварцевого датчика основан на зависимости

частоты генерируемых сигналов от

изменения массы кварцевого элемента

при нанесении на его поверхность пленки.

С увеличением массы кварцевого элемента

его резонансная частота падает. Для

линейного участка зависимости частоты

от массы нанесенной пленки справедливо

следующее соотношение:

где т0

и fо

— масса и

резонансная частота кварцевого элемента

до нанесения пленки; Δm

и Δf

— изменение

массы кварцевого элемента и резонансной

частоты после нанесения пленки.

Таким образом, по

изменению скорости (сдвига) резонансной

частоты, фиксируемому измерительным

прибором, определяют скорость роста

пленки.

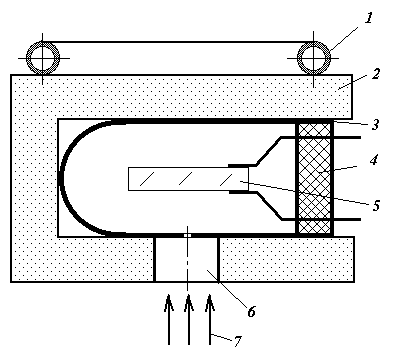

Основной частью

кварцевого датчика (рис.

19) является

кварцевый элемент

5

круглой или квадратной формы, на обе

поверхности которого для подачи

напряжения наносят тонкие слои золота

или серебра. Кварцевый элемент крепится

на изоляторе

4

и закрывается кожухом

3,

который вставляется в массивный медный

держатель

2,

охлаждаемый по трубке

1

проточной водой. В кожухе и держателе

имеется сквозное отверстие 6

для пропускания потока частиц наносимого

материала к кварцевому элементу.

Рис. 19.

Необходимость

эффективного охлаждения держателя

объясняется тем, что кристаллы кварца

очень чувствительны к изменениям

температуры. При нанесении пленок

источники излучают значительное

количество теплоты, что вызывает

повышение температуры кварцевого

элемента. Нестабильность температуры

кварцевого элемента является основной

причиной неконтролируемого изменения

частоты. Для исключения погрешностей

измерений из-за нестабильности температуры

датчика держатель охлаждают.

Этим методом можно

также с учетом геометрических размеров

кварцевого элемента и массы нанесенной

пленки измерить ее толщину, используя

следующую формулу:

где Fп

— площадь

кварцевого кристалла, покрытая пленкой

наносимого вещества; ρп

— плотность

наносимой пленки.

Точность измерения

толщины тонких металлических и

диэлектрических пленок в интервале от

10 нм до

5 мкм

составляет ±

10%.

Выпускаемые серийно

приборы позволяют задавать требуемую

толщину пленки, после нанесения которой

подается сигнал, останавливающий

процесс. Для выполнения точных измерений

приборы градуируют отдельно для каждого

материала.

Максимально

допустимая суммарная толщина пленки,

наносимой на кварцевый датчик, определяется

максимальным сдвигом частоты и примерно

составляет

20 мкм

алюминия. Максимальное значение

измеряемой толщины можно увеличить,

перекрывая периодически кварцевый

элемент экраном.

Существенным

недостатком метода является то, что

помимо градуировки по осаждаемому

материалу необходима также периодическая

чистка кварцевых элементов от осажденной

пленки.

Соседние файлы в папке Лекции

- #

- #

- #

- #

- #

- #

- #

Интерференция света

Явление интерференции свидетельствует о том, что свет — это волна.

Интерференцией световых волн называется сложение двух когерентных волн, вследствие которого наблюдается усиление или ослабление результирующих световых колебаний в различных точках пространства.

Условия интерференции

Волны должны быть когерентны. Когерентность – согласованность. В простейшем случае когерентными являются волны одинаковой длины, между которыми существует постоянная разность фаз.

Все источники света, кроме лазера, некогерентны, однако Т. Юнг впервые пронаблюдал (1802) явление интерференции, разделив волну на две с помощью двойной щели.

Свет от точечного монохроматического источника S падал на два небольших отверстия на экране. Эти отверстия действуют как два когерентных источника света S1 и S2.

Волны от них интерферируют в области перекрытия, проходя разные пути: ℓ1 и ℓ2.

На экране наблюдается чередование светлых и темных полос.

Условие максимума.

Пусть разность хода между двумя точками ,

тогда условие максимума:

т. е. на разности хода волн укладывается четное число полуволн (k= 1, 2, 3, …).

или

Условие минимума

Пусть разность хода между двумя точками ,

тогда условие минимума: ,

т. е. на разности хода волн укладывается нечетное число полуволн (k= 1, 2, 3, …).

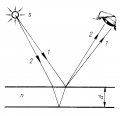

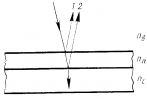

Интерференция света в тонких пленках

Различные цвета тонких пленок — результат интерференции двух волн, отражающихся от нижней и верхней поверхностей пленки. При отражении от верхней поверхности пленки происходит потеря полуволны. Следовательно, оптическая разность хода .

Тогда условие максимального усиления интерферирующих лучей в отраженном свете следующее: .

Если потерю полуволны не учитывать, то .

Кольца Ньютона

Интерференционная картина в тонкой прослойке воздуха между стеклянными пластинами — кольца Ньютона.

Волна 1 — результат отражения ее от точки А (граница стекло —воздух). Волна 2 — отражение от плоской пластины (точка В, граница воздух — стекло). Волны когерентны: возникает интерференционная картина в прослойке воздуха между точками А и В в виде-концентрических колец. Зная радиусы колец, можно вычислить длину волны, используя формулу , где r — радиус кольца, R — радиус кривизны выпуклой поверхности линзы.

Использование интерференции в технике

Проверка качества обработки поверхности до одной десятой длины волны. Несовершенство обработки определяют но искривлению интерференционных полос, образующихся при отражении света от проверяемой поверхности. Интерферометры служат для точного измерения показателя преломления газов и других веществ, длин световых волн.

Просветление оптики. Объективы фотоаппаратов и кинопроекторов, перископы подводных лодок и другие оптические устройства состоят из большого числа оптических стекол, линз, призм. Каждая отполированная поверхность стекла отражает около 5% падающего на нее света. Чтобы уменьшить долю отражаемой энергии, используется явление интерференции света.

На поверхность оптического стекла наносят тонкую пленку. Для того чтобы волны 1 и 2 ослабляли друг друга, должно выполняться условие минимума. В отраженном свете разность хода волн равна: . Потеря полуволны происходит при отражении как от пленки, так и от стекла (показатель преломления стекла больше, чем пленки), поэтому, эту потерю можно не учитывать. Следовательно,

, где n — показатель преломления пленки; h — толщина пленки. Минимальная толщина пленки будет при k=0. Поэтому

. При равенстве амплитуд гашение света будет полным. Толщину пленки подбирают так, чтобы полное гашение при нормальном падении имело место для длин волн средней части спектра (для зеленого цвета):

.

Чтобы рассчитать толщину пленки в этой формуле необходимо взять длину волны и показатель преломления зеленого света.

Лучи красного и фиолетового цвета ослабляются незначительно.поэтому объективы оптических приборов в отраженном свете имеют сиреневые оттенки

Как объективно сравнить цены разных поставщиков пленки.

За более чем 15-тилетний опыт по продаже пленки у нас накопилось несколько стандартных проблемных ситуаций при разговоре с потенциальным клиентом о цене. Пожалуй, самая распространенная из них следующая.

Клиенты говорят: У вас дорого- мы берем пленку 8 мкм*300мм*200 м. по цене 100 руб/ролик.

Мы являемся производителем и понимаем, что такой цены при реальных параметрах пленки быть не может. Требуется определить реальную намотку для правильного расчета цены.

Но как быть, если клиент междугородний и ориентируется на данные своего поставщика, а фактические параметры пленки не замерял?

По факту часто выясняется, что пленка имеет параметры, например, 6 мкм*300*120 м.

Очевидно, что если назвать цену за расчетную намотку (8*300*200), а клиент будет сравнивать цену с фактической намоткой (6*300*120), то он придет к выводу, что у вас пленка дороже.

Таким образом, до указания цены требуется узнать фактические параметры пленки.

С точки зрения производителя для назначения цены важно знать себестоимость ролика. В частности, затраты на сырье и комплектующие при производстве продукции.

В идеале знать все параметры пленки:

- основные:

- толщина пленки: в связи с разнотолщинностью пленки в рулоне этот параметр определяется расчетным способом.

- ширина пленки: легко замерить.

- длина пленки: чтобы ее узнать- нужно размотать пленку.

- дополнительные:

- вид шпули (толщина шпули, наличие белого офсета или логотипа на шпуле)

- вид коробки (серая, белая, размер коробки).

Казалось бы- все просто. Но…

На вопрос о весе нетто пленки клиенты не могут ответить. Переубедить клиента, что для обсуждения цен нужны фактические параметры бывает трудно, так как клиент часто не может/или не хочет замерять веса нетто пленки. Пытаться предлагать ему цену на пленку с реальными 200 метрами дешевле, чем он берет 120 метров не правильно.

Сравнение весов роликов со втулкой не дает точный результат: веса шпуль у разных производителей отличаются. Мы, например, при намотке пленки 6 мкм*100 м. используем легкую шпулю весом 45 гр. При этом, у конкурентов при такой-же намотке бывают шпули весом 95-105 гр. За счет толстой шпули ролик выглядит больше, но преимуществ конечному потребителю не дает. Скорее наоборот: дороже стоимость транспортной логистики и утилизации шпуль.

Таким образом, при одинаковом весе ролика реальная намотка пленки за счет использования разных шпуль может отличаться более, чем на 50гр. Это часто больше 25% от общей намотки!

1. Определяем веса нетто пленки

Самый простой способ замера веса нетто: срезать пленку канцелярским ножом и взвесить на небольших весах. Если в компании нет маленьких весов- можно это сделать в ближайшем продуктовом магазине.

Можно примерно предположить вес шпули по толщине ее стенки. На примере шпули длиной 310 мм диаметром 38 мм:

- при толщине стенки 1,5 мм- примерно 45 гр.

- при толщине стенки 2,0 мм- примерно 58 гр.

- при толщине стенки 4,0 мм- примерно 95 гр.[/info]

Для расчета веса нетто от веса брутто отнимаем вес шпули: получаем вес нетто.

Когда вес нетто определен, можно достаточно объективно сравнивать предложения нескольких поставщиков!

Сравнив цены переходим к следующему шагу: заказу пленки с заданными параметрами пленки.

Мы часто «покупаем» у клиентов ролик: просим срезать его в обмен на пополнение счета мобильного телефона или в обмен на бесплатные образцы.

2. Определение реальных параметров пищевой пленки

Если по цене предложение проходит: требуется определиться с фактическими параметрами намотки пленки.

Например, пленка при весе нетто 320 гр. может иметь примерно одинаковую себестоимость для производителя, но разные фактические намотки:

- 6 мкм*300*200 м,

- 7 мкм*300*171 м. и

- 8 мкм*300*150 м.

Какая пленка нужна клиенту? Требуется узнать фактические параметры.

Порядок замера основных параметров пленки (ширина, длина, толщина).

- Ширину пленки легко замерить простой канцелярской линейкой.

- Длину пленки можно замерить в длинном коридоре, предварительно отметив в коридоре расстояние, например, 20-30 метров рулеткой*.

- Замер толщины пленки сложнее: Не профессионал не сможет почувствовать на ощупь разницу между 6, 7 и 8 мкм: нужен специальный прибор для замера толщины мягких пленок. Кроме того, пленка РЕ имеет отклонения в разных точках замера (разнотолщинность). Поэтому, мы рекомендуем для определения толщины и длины пленки разматывать ролик. И на основании полученных веса нетто, ширины и длины по формуле рассчитать толщину пленки.

- Во многих производственных помещениях пол выложен плиткой одного размера. Можно замерить примерную длину пленки по размеру плиток.

Общая формула расчета параметров пленки следующая:

Толщина (мкм)*Ширину (мм)*Длину(м)*0,92 (коэффициент плотности)/1000= Вес нетто (в гр.)

Можно параметры пленки рассчитать воспользовавшись нашим калькулятором

Таким образом, мы показали Вам как замерить фактические параметры пищевой пленки, чтобы объективно сравнивать предложения разных поставщиков. Надеемся, что полученная информация будет для Вас полезной.