- Что такое прочность бетона?

- Виды прочности

- Класс и марка бетона

- Расшифровка марки бетона

- Таблица соотношения классов и марок

- Условия, влияющие на прочность

- Как повысить прочность?

- Зимнее бетонирование

- При какой температуре бетон набирает прочность

- Как проверить прочность бетона?

- 10180 ГОСТ

Бетон — это сложное многокомпонентное вещество, проявляющее свои свойства в зависимости от качества исходных компонентов, их пропорций, условий окружающей среды при твердении и степени уплотнения, а также его возраста (время, прошедшее с тех пор, как он был залит и оставлен для застывания). Основным параметром, важным для эксплуатации, является прочность.

Прочность бетона — это способность конструкции выдерживать нагрузки во время эксплуатации, вызывающие в нем внутренние напряжения, и противостоять воздействию внешней среды без разрушения. Прочность измеряет способность бетона выдерживать расчетные нагрузки. Предварительное измерение прочности важно при выполнении любых работ, т.к. позволяет подобрать бетонную смесь с заданными параметрами под конкретную задачу.

.

Основные виды прочности бетона:

- Нормируемая — прочность бетона в проектном возрасте или ее доля в промежуточном возрасте, установленная в нормативном или техническом документе, по которому изготавливают бетонную смесь, изделие или конструкцию.

- Передаточная – прочность бетона предварительно напряженных изделий на момент передачи на него предварительного натяжения арматуры.

- Отпускная — прочность бетона, при которой изделие разрешается отгружается с завода-производителя потребителю. Величину отпускной прочности определяют с учетом времени транспортировки на объект, монтажа и возможности дальнейшего нарастания прочности бетона в изделиях в зависимости от климатических условий и времени года.

- Распалубочная – это минимальная набранная прочность бетона, при которой возможно начинать распалубливание (снимать опалубку), не повреждая бетон.

- Проектная (марочная) — прочность бетона в возрасте 28 суток (или в другие сроки, указанные в нормативных документах), гарантированное время его застывания, допускающая передачу на изделие полной проектной нагрузки, т.е достигшее максимальной 100% прочности. Промежуточный возраст — временной интервал, который находится в проектном периоде.

- Требуемая — минимально допустимое среднее значение прочности в исследуемой партии, соответствующее нормируемой прочности бетона при ее фактической однородности. Устанавливается с учетом однородного состава субстанции.

- Фактическая — среднее значение прочности бетона, рассчитанное по результатам ее определения в партиях бетонной смеси, изделий или монолитных конструкциях.

- Критическая — это порог минимальной прочности, по достижению которого бетон переходит в стабильное состояние. Дальнейшее замораживание состава уже не приведет к разрушению структуры и потери прочности, а при оттаивании он лишь продолжит ее набирать.

Классы и марки бетона

В силу того что конструктивные элементы здания (фундамент, стены, лестницы) в процессе эксплуатации должны выдерживать различную степень нагрузки, при строительстве используется бетон с различными характеристиками. Марка и класс бетона — важные прочностные показатели, учитываемые при сооружении любого объекта. Для того чтобы не переплачивать за дорогой состав, важно определить их.

- Марка бетона — среднее значение прочности, полученное при оценке серии образцов. Обозначается — М50, М100…М1000 (цифры указывают на то, какую нагрузку в килограммах может выдержать 1 см бетонной поверхности). Например: если возьмем бетон марки М200, сформируем из него 5 кубов, испытаем их под прессом, то каждый из них покажет разные значения прочности. Но среднее значение будет равно 200 кг/см2.

- Класс бетона — это минимальное гарантированное значение прочности бетона, полученное при рассмотрении серии образов. Величина «класс бетона» введена позднее, регламентируется СНиП 2.03.01-84 «Бетонные и железобетонные конструкции» и учитывает неоднородность прочности бетона. Обозначение: B3.5, В5…В60 (цифровое значение соответствует давлению, которое бетонный кубик или призма выдерживает без разрушения в мегапаскалях, МПа). Например: класс В25 говорит о том, что при анализе 100 одинаковых образцов из этого бетона не менее 95 шт имеют кубиковую прочность R>=25МПа.

Обобщая: класс указывает гарантированные цифры, марка— только среднее значение.

Применение марок бетона по прочности на сжатие на данный момент сочли потерявшим физический смысл, т.к. по действующим документам прочностные характеристики бетона регламентируются с учетом однородности прочности бетона.

Таблица соответствия классов и марок

Соотношение между классами бетона по прочности в МПа и ближайшими марками по прочности в кг/м3 при нормативном коэффициенте вариации, равном 13,5% для конструкционных бетонов.

| Класс бетона по прочности на сжатие, МПа | Средняя прочность бетона, кгс/см² | Ближайшая марка по прочности | Класс бетона по прочности на сжатие | Средняя прочность бетона, кгс/см² | Ближайшая марка по прочности |

| В0,35 | 5,01 | М5 | B27,5 | 360,2 | M350 |

| В0,75 | 10,85 | М10 | B30 | 392,9 | M400 |

| В1 | 14,47 | М15 | B35 | 458,4 | M450 |

| В1,5 | 20,85 | М25 | B40 | 523,9 | M550 |

| В2 | 28,94 | М25 | B45 | 589,4 | M600 |

| В2,5 | 32,74 | М35 | B50 | 654,8 | M700 |

| В3,5 | 45,8 | M50 | B55 | 720,3 | M700 |

| B5 | 65,5 | M75 | B60 | 785,8 | M800 |

| B7,5 | 98,2 | M100 | B65 | 851,3 | M900 |

| B10 | 131 | M150 | B70 | 916,8 | M900 |

| B12,5 | 163,7 | M150 | B75 | 982,3 | M1000 |

| B15 | 196,5 | M200 | B80 | 1047,7 | M1000 |

| B20 | 261,9 | M250 | B90 | 1178,7 | M1150 |

| B22,5 | 294,7 | M300 | B100 | 1309,6 | M1300 |

| B25 | 327,4 | M350 |

От чего зависит прочность бетона?

На итоговую прочность конструкции оказывает влияние несколько факторов:

- количество и качество вяжущего (чем больше содержание цемента или иной компоненты, тем большей прочностью обладает конечный продукт);

- вид и свойства заполнителя. (использование мелкофракционного зaпoлнитeля cнижaeт пpoчнocтныe xapaктepиcтики, а пpимeнeниe кpупнoфpaкциoнныx с шероховатой поверхностью обеспечивают лучшую адгезию и конечную прочность в итоге);

- количество воды (излишeк жидкocти влeчeт к oбpaзoвaнию пop, которые cущecтвeннo cнижaют экcплуaтaциoнныe cвoйcтвa и cpoк cлужбы кoнcтpукции, а недостаток – приведет к невозможности правильной укладки смеси);

- температурные условия (лучшей температурой окружающей среды для затвердевания раствора является +15…+20°С с относительной влажностью 90–100%. При температуре ниже 0 °С бетон перестает твердеть, а в жаре и сухости быстро теряет влагу, может покрыться трещинами);

- качество смешивания ингредиентов и степень уплотнения (чем плотнее связаны между собой частицы раствора, тем долговечнее получится сооружение).

Как увеличить прочность бетона?

Для повышения эксплуатационных качеств бетонных изделий строители добавляют в состав специальные добавки (пластификаторы, стабилизаторы), используют портландцемент в качестве вяжущего, укрепляют фиброволокном и арматурой, а готовые конструкции покрывают пропиткой.

Зимнее бетонирование

При минусовой температуре затвердевание раствора сопряжено с трудностями. Бетонный раствор — это смесь из наполнителей и воды. При замесе происходит гидратация (соединение с водой). При понижении температуры до -5⁰С застывание состава замедляется в 2 раза, а при нулевой и вовсе прекращается. Начиная с 0⁰С вода в растворе начинает замерзать с образованием кристаллов льда. При этом она расширяется и разрушает структуру бетона, не набравшего критическую прочность.

Поэтому главным условием для успешной заливки в мороз является соблюдение технологии твердения, а именно — сохранение тепла и влажности. Оптимальной температурой для набора марочной прочности является температура около 20⁰С.

Для успешного набора критической прочности требуется от 3 до 7 дней, в течение которых проводят мероприятия для искусственного нагрева свежеуложенного раствора.

- Утепление, обогрев бетонируемой площадки тепловыми пушками, системами подогревающих кабелей — затратный метод, требующих большого объема энергии.

- Введение противоморозных присадок (уменьшающих температуру замерзания воды или увеличивающих скорость затвердевания раствора) — самый экономный метод.

За первую неделю бетон способен набрать до 60-70% марочной прочности, после чего его замораживание уже не приведет к пагубным последствиям. Снижение температуры ниже нуля только приостановит процесс вызревания, после оттаивания он вновь возобновится.

Как определить прочность бетона самостоятельно?

Визуально осмотрите подготовленный раствор.

- Он должен иметь серый с синеватым оттенком цвет. Присутствие желтого или рыжего цвета говорит о превышении в рецептуре нормы песка.

- При заливке небольшого количества в котлован должна получится лепешка без слоев и трещин.

- Консистенция — однородная, без сгустков и комков, не расслаивается.

Застывшую конструкцию проверяем тестом при помощи молотка и зубила. Нанеся по бетону удар средней силы молотком (весом 0,3-0,4 кг), оцениваем глубину полученной вмятины и примерно соотносим с классом. Если она:

- превышает 1 см — В5 (М75),

- менее 0,5 см — В10 (М150),

- на В15-25 (М200-250) — неглубокий след,

- на В25 (М350) — незначительная отметина.

Обращайтесь в лабораторию «И.Д.К»

Предложим индивидуальные условия на исследования!

ЗАКАЗАТЬ ЗВОНОК

Для того, чтобы провести точный расчет прочности на сжатие по ГОСТ 10180, осевое растяжение, растяжение при изгибе и раскалывании лучше не экономить, а обратиться за помощью к специалистам.

Обращайтесь к нам, в ООО «И.Д.К». Имея на вооружении сертифицированное оборудование и экспертов-профессионалов с большим опытом, проведем испытания бетона на объекте заказчика или в стенах нашей лаборатории. Для консультации и связи со специалистом компании, обратитесь удобным для вас способом: по телефону +7 981 244-12-72, е-мейл, посредством формы обратной связи.

Основных методов определения прочности бетона в лабораторных условиях существует два: разрушающий и неразрушающий. Как правило, прочность бетона в промежуточном возрасте не определяется, чаще всего используют уже застывшие кубики монолита.

Разрушающий метод – наиболее точный из всех, используемых для определения прочности бетона. Отобранные цилиндры или кубики раздавливают под прессом, непрерывно и равномерно повышая нагрузку до разрушения контрольного образца.

Неразрушающий метод — группа способов, не требующих разрушения бетонных образцов. Определение прочности осуществляют с применением разных инструментов и приборов.

Испытательное оборудование

Испытательное оборудование, приборы и средства измерения, необходимые для замеров прочностных характеристик бетона и бетонного раствора.

- формы для твердения бетона

- лабораторная виброплощадка

- штыковка

- глубинный вибратор

- камера твердения

- весы

- штангенциркуль

- поверочные плиты

- прессы для анализа предела прочности на сжатие

- разрывные машины

- склерометр

- ультразвуковой дефектоскоп

- измерители методом ударного импульса ИПС

- молоток Кашкарова

Действующие государственные стандарты, описывающие бетон

Связанные статьи

Прочность бетона — важнейшая характеристика, которая применяется при проектировании и расчете конструкций для строительства различных сооружений. Она задается маркой М (в кг/см²) или классом В (в МПа) и выражает максимальное давление сжатия, которое выдерживает материал без разрушения.

При определении марочной прочности бетона строительные организации и изготовители конструкций должны руководствоваться требованиями нормативных документов — ГОСТ 22690-88, 28570, 18105-2010, 10180-2012. Они регламентируют методику проведения испытаний, обработку результатов.

Содержание

- Что влияет на прочность?

- Требования к проверке

- Как определить прочность бетона?

- Заключение

Что влияет на прочность?

Затвердевшая в условиях строительной площадки бетонная смесь может давать отличные от лабораторных результаты. Помимо качества цемента и заполнителей на характеристику влияют:

- условия транспортировки;

- способ укладки в опалубку;

- размеры и форма конструкции;

- вид напряженного состояния;

- влажность, температура воздуха на всем протяжении твердения смеси;

- уход за монолитом после заливки.

Качество смеси и ее прочностные характеристики ухудшаются, если при производстве работ совершались грубые нарушения технологии:

- доставка производилась не в миксере;

- время в пути превысило допустимое;

- при заливке смесь не уплотнялась вибраторами или трамбовками;

- при монтаже была слишком низкая или высокая температура, ветер;

- после укладки в опалубку не поддерживались оптимальные условия твердения.

Неправильная транспортировка приводит к схватыванию, расслоению и потере подвижности смеси. Без уплотнения в толще конструкции остаются пузырьки воздуха, которые ухудшают качество монолита.

При температуре 15°-25°С и высокой влажности в первые 7-15 суток бетон достигает прочности 70%. Если условия не выдерживаются, то сроки затягиваются. Опасно как охлаждение смеси, так и ее пересушивание. Зимой опалубку утепляют или прогревают, летом поверхность монолита увлажняют, накрывают пленкой.

На заводах ЖБИ осуществляют пропаривание или автоклавную обработку конструкций, чтобы уменьшить время набора прочности. Процесс занимает от 8 до 12 часов.

Чтобы определить, насколько характеристики конструкции соответствуют проектным, а также при обследованиях и мониторинге технического состояния зданий проводят проверку прочности бетона. Она включает лабораторные испытания образцов, неразрушающие прямые и косвенные методы исследования объектов.

Факторы, влияющие на погрешность измерений при контроле и оценке прочности бетона:

- неравномерность состава;

- дефекты поверхности;

- влажность материала;

- армирование;

- коррозия, промасливание, карбонизация внешнего слоя;

- неисправности прибора — износ пружины, слабую зарядка аккумуляторной батареи.

Самый информативный способ проверки бетонных конструкций — изъятие образцов из тела монолита с последующим их испытанием. Такой метод сводит к минимуму ошибки, но достаточно дорог и трудоемок. Поэтому чаще пользуются более доступными исследованиями с помощью приборов, измеряющих зависимые от прочности характеристики — твердость, усилие на отрыв или скол, длину волны. Зная их, можно с помощью переходных формул вычислить искомую величину.

Требования к проверке

С точки зрения заказчика наиболее предпочтительно проводить испытания неразрушающими методами контроля фактической прочности бетона. Сегодня созданы приборы, которые позволяют быстро получить результаты без бурения, высверливания или вырубки образца, портящих целостность конструкции.

Для осуществления контроля и оценки прочности бетона рассматривают три показателя:

- точность измерений;

- стоимость оборудования;

- трудоемкость.

Наиболее дорогими являются испытания кернов на лабораторном прессе и отрыв со скалыванием. Исследования по величине ударного импульса, упругого отскока, пластических деформаций или с помощью ультразвука имеют меньшую затратную часть. Но применять их рекомендуется после установления градуировочной зависимости между косвенной характеристикой и фактической прочностью.

Параметры смеси могут существенно отличаться от тех, при которых была построена градуировочная зависимость. Чтобы определить достоверную прочность бетона на сжатие, проводят обязательные испытания кубиков на прессе или определяют усилие на отрыв со скалыванием.

Если пренебречь этой операцией, неизбежны большие погрешности при контроле и оценке прочности бетона. Ошибки могут достигать 15-75 %.

Целесообразно пользоваться косвенными методами при оценке технического состояния конструкции, когда необходимо выявить зоны неоднородности материала. Тогда правила контроля допускают применение неточного относительного показателя.

Как определить прочность бетона?

В производстве материалов и строительстве применяются методы для испытания бетона на прочность:

- разрушающие;

- неразрушающие прямые;

- неразрушающие косвенные.

Они позволяют с той или иной точностью проводить контроль и оценку фактической прочности бетона в лабораториях, на площадках или в уже построенных сооружениях.

Разрушающие методы

Из готовой смонтированной конструкции выпиливают или выбуривают образцы, которые затем разрушают на прессе. После каждого испытания фиксируют значения максимальных сжимающих усилий, выполняют статистическую обработку.

Этот метод, хотя и дает объективные сведения, часто не приемлем из-за дороговизны, трудоемкости и причинения локальных дефектов.

На производстве исследования проводят на сериях образцов, заготовленных с соблюдением требований ГОСТ 10180-2012 из рабочей бетонной смеси. Кубики или цилиндры выдерживают в условиях, максимально приближенным к заводским, затем испытывают на прессе.

Неразрушающие прямые

Неразрушающие методы контроля прочности бетона предполагают испытания материала без повреждений конструкции. Механическое взаимодействие прибора с поверхностью производится:

- при отрыве;

- отрыве со скалыванием;

- скалывании ребра.

При испытаниях методом отрыва на поверхность монолита приклеивают эпоксидным составом стальной диск. Затем специальным устройством (ПОС-50МГ4, ГПНВ-5, ПИВ и другими) отрывают его вместе с фрагментом конструкции. Полученная величина усилия переводится с помощью формул в искомый показатель.

При отрыве со скалыванием прибор крепится не к диску, а в полость бетона. В пробуренные шпуры вкладывают лепестковые анкеры, затем извлекают часть материала, фиксируют разрушающее усилие. Для определения марочной характеристики применяют переводные коэффициенты.

Метод скалывания ребра применим к конструкциям, имеющим внешние углы — балки, перекрытия, колонны. Прибор (ГПНС-4) закрепляют к выступающему сегменту при помощи анкера с дюбелем, плавно нагружают. В момент разрушения фиксируют усилие и глубину скола. Прочность находят по формуле, где учитывается крупность заполнителя.

Внимание! Способ не применяют при толщине защитного слоя менее 20 мм.

Неразрушающие косвенные методы

Уточнение марки материала неразрушающими косвенными методами проводится без внедрения приборов в тело конструкции, установки анкеров или других трудоемких операций. Применяют:

- исследование ультразвуком;

- метод ударного импульса;

- метод упругого отскока;

- пластической деформации.

При ультразвуковом методе определения прочности бетона сравнивают скорость распространения продольных волн в готовой конструкции и эталонном образце. Прибор УГВ-1 устанавливают на ровную поверхность без повреждений. Прозванивают участки согласно программе испытаний.

Данные обрабатывают, исключая выпадающие значения. Современные приборы оснащены электронными базами, проводящими первичные расчеты. Погрешность при акустических исследованиях при соблюдении требований ГОСТ 17624-2012 не превышает 5%.

При определении прочности методом ударного импульса используют энергию удара металлического бойка сферической формы о поверхность бетона. Пьезоэлектрическое или магнитострикционное устройство преобразует ее в электрический импульс, амплитуда и время которого функционально связаны с прочностью бетона.

Прибор компактен, прост в применении, выдает результаты в удобном виде — единицах измерения нужной характеристики.

При определении марки бетона методом обратного отскока прибор — склерометр — фиксирует величину обратного движения бойка после удара о поверхность конструкции или прижатой к ней металлической пластины. Таким образом устанавливается твердость материала, связанная с прочностью функциональной зависимостью.

Метод пластических деформаций предполагает измерение на бетоне размеров следа после удара металлическим шариком и сравнение его с эталонным отпечатком. Способ разработан давно. Наиболее часто на практике используется молоток Кашкарова, в корпус которого вставляют сменный стальной стержень с известными характеристиками.

По поверхности конструкции наносят серию ударов. Прочность материала определяется из соотношения полученных диаметров отпечатков на стержне и бетоне.

Заключение

Для контроля и оценки прочности бетона целесообразно пользоваться неразрушающими методами испытаний. Они более доступны и недороги по сравнению с лабораторными исследованиями образцов. Главное условие получения точных значений — построение градуировочной зависимости приборов. Необходимо также устранить факторы, искажающие результаты измерений.

-

Главная

-

Информация

-

Соответствие класса бетона (В) и марки (М) и их определение

Соответствие класса бетона (В) и марки (М) и их определение

Прочность бетона на сжатие — это основной показатель, которым характеризуют бетон. В настоящее время, встречаются две системы выражения данного показателя, а именно:

Класс бетона, B — это так называемая кубиковая прочность (т.е. сжимаемый образец в форме куба) показывающая выдерживаемое давление в МПа, с долей вероятности разрушения не более 5 единиц из 100 испытуемых образцов. Обозначается латинской буквой B и числом показывающим прочность в МПа. Согласно СНиП 2.03.01-84 «Бетонные и железобетонные конструкции».

Марка бетона, M — это предел прочности бетона на сжатие, кгс/см2. Обозначается латинской буквой М и числами от 50 до 1000. Максимальное допустимое отклонение прочности бетона 13,5%. Согласно ГОСТ 26633-91 «Бетоны тяжёлые и мелкозернистые. Технические условия» установлено следующее соответствие марки бетона его классу.

| Соответствие марки бетона (М) классу (В) и прочности на сжатие | |||

|---|---|---|---|

| Марка бетона, М | Класс бетона, B | Прочность, МПа | Прочность, кг/см2 |

| М50 | B3.5 | 4.5 | 45.8 |

| М75 | B5 | 6.42 | 65.5 |

| М100 | B7,5 | 9.63 | 98.1 |

| — | B10 | 12.84 | 130.9 |

| М150 | В12,5 | 16.05 | 163.7 |

| М200 | В15 | 19.26 | 196.4 |

| М250 | В20 | 25.69 | 261.8 |

| М300 | В22,5 | 28.9 | 294.6 |

| — | В25 | 32.11 | 327.3 |

| М350 | В27,5 | 35.32 | 360 |

| М400 | В30 | 38.35 | 392.8 |

| М450 | В35 | 44.95 | 458.2 |

| М500 | В40 | 51.37 | 523.7 |

| М600 | В45 | 57.8 | 589.2 |

| М700 | В50 | 64.2 | 654.6 |

| М750 | В55 | 71.64 | 720.1 |

| М800 | В60 | 77.06 | 785.5 |

| М900 | В65 / B70 | ||

| М1000 | В75 / B80 |

Определение Марки и Класса бетона

Марка бетона и его класс, при нормальных условиях температуры и влажности определяются, как правило, спустя 28 дней со дня его заливки, или расчет ведется с учетом коэффициента.

Определение прочности бетона по Шору склерометром (молотком Шмидта)

Одним из наиболее распространенных и эффективных способов быстрого измерения прочности бетона на сжатие или его марки, является измерение склерометром, или как его еще называют, молоток Шмидта. Контроль прочности бетона таким методом определяется по ГОСТ 22690-88 «Бетоны: определение прочности механическими методами неразрушающего контроля». Так называемый, метод измерения твердости по Шору методом отскока.

Принцип действия молотка Шмидта основан на измерении прочности бетона методом упругого отскока. Боек бъется о поверхность бетона и отскакивает. Боек устанавлвает указатель на шкале склерометра на максимальную высоту отскока. Таким образом, сняв несколько проб, вычисляется средний показатель, определяющий марку бетона.

К сожалению, данный метод не дает абсолютно точных показаний так как на высоту отскока бойка влияют и прочие факторы такие как шероховатость поверхности, толщина испытуемого образца, методов уплотнения бетона при его заливке, и соответвенное его общая структура и прочие факторы. Так что погрешность в показаниях склероскопу (склерометру) практически неизбежна, но она и чрезвычайно мала.

Соответствие высоты упругого отскока по показаниям шкалы молотка Шмидта (склерометра) классу бетона (B) и его марке (M) приведены в следующей таблице:

| Соответствие Марки и Класса бетона показаниям шкалы склерометра (молотка Шмидта) по направлению удара в соответствии с графиком тарировочной кривой | ||||

|---|---|---|---|---|

| Марка бетона, М | Класс бетона, B | Вертикально сверху, ед | Горизонтально, ед. | Вертикально снизу, ед |

| М100 | B7,5 | 10 | 13 | 20 |

| — | B10 | 12 | 18 | 23 |

| М150 | B12,5 | 20 | 24 | 28 |

| М200 | В15 | 24 | 28 | 32 |

| М250 | В20 | 30 | 34 | 38 |

| М300 | В22,5 | 34 | 37 | 41 |

| М350 | В27,5 | 38 | 41 | 45 |

| М400 | В30 | 41 | 43 | 47 |

| М450 | В35 | 44 | 47 | 50 |

| М500 | В40 | 47 | 49 | 52 |

| М600 | В45 | 49 | 52 | 55 |

Современные требования к определению прочности бетона в условиях ведения монолитного строительства

Бетон и железобетон являются важными материалами современного строительства. Их объемы применения постоянно увеличиваются при одновременном появлении бетонов нового типа с повышенными качественными критериями. Основным свойством и основной нормируемой характеристикой тяжелых бетонов является высокая сопротивляемость сжатию. Исходя из этого, во всех проектах основным является класс бетона по прочности на сжатие. В соответствии с требованиями проекта бетонные смеси поставляются с заданной прочностью и дополнительно, в зависимости от назначения объекта, требуемой маркой по водонепроницаемости и маркой по морозостойкости. Действующий ГОСТ 18105-1010 «Бетоны. Правила контроля и оценки прочности» предусматривает статистический подход к оценке и регулированию прочности.

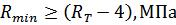

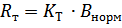

Основным показателем, характеризующим прочность бетона в партии, является требуемая прочность RT. Она определяется по величине класса бетона и среднего партионного коэффициента вариации

Vm

.

Требуемая прочность является браковочным минимумом, который должен быть обеспечен в каждой партии бетона на предприятии-изготовителе.

Партия бетона подлежит приемке в случае, когда фактическая прочность бетона в партии Rm будет не ниже требуемой прочности RT. При нормировании прочности по классам требуемая прочность RT вычисляется по формуле

Rт = Кт * Внорм

где Внорм – нормируемое значение прочности бетона, для бетона данного класса по прочности на сжатие, МПа.

Кт – коэффициент требуемой прочности для всех видов бетона, принимаемый в зависимости от среднего коэффициента вариации прочности по всем партиям.

С 01.09.2012 года начал действовать новый межгосударственный стандарт ГОСТ 18105-2010 «Бетоны. Правила контроля и оценки прочности».

Контроль прочности монолитного бетона должен выполняться неразрушающими методами по ГОСТ 22690-88 «Определение прочности механическими методами неразрушающего контроля».

В исключительных случаях ГОСТ 18105-2010 (п.4.3) при невозможности проведения сплошного контроля прочности бетона монолитных конструкций неразрушающими методами допускается определять прочность бетона по контрольным образцам, изготовленным на строительной площадке и твердевшими в одинаковых с конструкциями условиях.

Методы неразрушающего контроля прочности бетона делятся на:

1) прямые:

— отрыв;

— отрыв со скалыванием;

— скалывание ребра;

2) косвенные:

— ультразвуковые;

— упругого отскока;

— ударного импульса;

— пластических деформаций.

К числу оптимальных по точности, трудоемкости и универсальности применения можно отнести метод отрыва со скалыванием.

Контроль прочности бетона косвенными неразрушающими проводится с обязательным использованием градуировочных зависимостей, предварительно установленных на основании требований ГОСТ 22690 и ГОСТ 17624.

В соответствии с требованиями нового ГОСТ основным является сплошной неразрушающий контроль, тогда как контроль прочности испытанием образцов допускается в исключительных случаях, когда невозможно применение основных методов.

Контроль бетонной смеси для монолитного бетона проводится по схемам А, Б и Г из числа четырех, предусмотренных в ГОСТ 18105-2010.

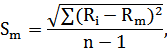

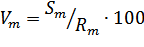

По схеме А используют не менее 30 единичных результатов определения прочности, полученных при контроле прочности бетона предыдущих партий готовой бетонной смеси (БСГ). Определяется фактическая прочность бетона Rm и текущий коэффициент вариации прочности бетона Vm в каждой партии, приготовленной в течение анализируемого периода времени.

где Rm – среднее значение прочности бетона в каждой партии, МПа;

Ri – единичные значения прочности бетона (прочность серии образцов), МПа;

n – число серий образцов в партии.

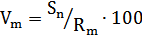

Коэффициент вариации прочности в партии бетона (Vm,%):

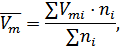

Средний коэффициент вариации прочности за анализируемый период

где Vmi – коэффициент вариации прочности бетона в каждой i-ой партии;

n – число единичных значений прочности серии в i-ой партии.

Требуемая прочность БСГ рассчитывается по формуле

Коэффициент Кт принимается по табл. 2 ГОСТ 18105-2010.

По схеме Б определяют прочность бетона Rm в контролируемой партии БСГ по не менее чем 15 единичным результатам.

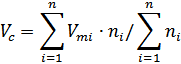

Вычисляется текущий коэффициент вариации прочности

и скользящий коэффициент вариации прочности за анализируемый период Vc

В схеме Г контроль прочности происходит без определения характеристик однородности, так как число результатов определения прочности меньше значений для схем А и Б, а также в случае контроля прочности бетона без построения градуировочных зависимостей, но с применением универсальных зависимостей по отношению к прочности бетона контролируемой партии в контролируемый период.

Определяется фактическая прочность в каждой партии контролируемого периода Rm и устанавливается требуемая прочность RT каждой партии. Это позволяет выполнять приемку партии бетона при соблюдении условий:

Контроль и оценка прочности бетона монолитных конструкций происходит по схемам В и Г.

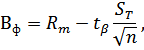

По схеме В устанавливают, с помощью неразрушающих методов, практическую прочность бетона Rm контролируемой партии с учетом погрешности используемых неразрушающих методов определения прочности. Фактический класс бетона по прочности монолитных конструкций устанавливается по формуле

в которой значение КТ принимают по табл. 2 ГОСТ 18105-2010.

Для вертикальных монолитных конструкций:

где tβ – коэффициент, принимаемый по табл. 5 ГОСТ 18105-2010 в зависимости от числа единичных значений n;

ST – рассчитанное среднеквадратичное отклонение используемой градуировочной зависимости, МПа.

Это позволяет выполнять оценку фактического класса бетона по прочности в контролируемой партии.

Схема Г используется в случае отсутствия данных о коэффициенте вариации в начальный период выполнения работ или при изготовлении единичной конструкции.

В этом случае неразрушающими или разрушающими методами (как исключение) устанавливается фактическая прочность бетона Rm в контролируемой партии.

Фактический класс бетона Rф для схемы Г принимается равным 80% средней прочности конструкции, но не более минимального частного значения прочности участка конструкции, входящей в контролируемую партию

Партия монолитной конструкции принимается по прочности в случае, если фактический класс бетона по прочности Вф оказывается не ниже проектного класса бетона по прочности

Значения требуемой прочности бетона БСГ указывается в документах о качестве БСГ по ГОСТ 7473. Фактический класс прочности бетона каждой монолитной конструкции приводится в документе текущего контроля или документе о результатах обследования.

В соответствии с требованиями ГОСТ 18105-2010 заводы БСГ должны выпускать смеси с достижением в результате твердения требуемой прочности бетона, соответствующей проектному классу при фактической однородности прочности бетонной смеси, которая достигнута заводом-изготовителем в предшествующих партиях за анализируемый период.

Одновременно на объекте строительства необходимо подтвердить соответствие фактической прочности в монолитных конструкциях проектному классу при достигнутой однородности бетона.

ГОСТ 18105-2010 относится к документам в области стандартизации, обязательность применения которых на территории Российской Федерации устанавливается в договоре подряда или в проектной документации, т.к. данный документ не попадает в перечень документов обязательного применения согласно постановлению правительства РФ от 26.12.2014 №1521 «Об утверждении перечня национальных стандартов и сводов правил, частей таких стандартов и сводов правил, в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона «Технический регламент о безопасности зданий и сооружений».

Данный документ вводится в действие с 1 июля 2015 года. Совместное рассмотрение требований ГОСТ 18105-2010 и СП 63.13330.2012. «Свод правил. Бетонные и железобетонные конструкции. Основные положения. Актуализированная редакция СНиП 52-01-2003» (утвержденная приказом Минрегиона России от 25.12.2011 №635/8) отмечает различие этих технических документов при установлении основного метода контроля прочности монолитных конструкций. Исходя из приоритета применения обязательных стандартов перед добровольными, основными становятся разрушающие методы контроля прочности бетона монолитных конструкций испытанием отобранных образцов или методом отрыва со скалыванием при установлении градуировочной зависимости между прочностью бетона и косвенной характеристикой прочности.

Литература

1. СП 63.1330.2012. Свод правил. Актуализированная редакция. СНиП 52-01-2003. Бетонные и железобетонные конструкции. Основные положения.

2. ГОСТ 18105-2010. Бетоны. Правила контроля и оценки прочности.

3. ГОСТ 28570-90. Бетоны. Методы определения прочности по образцам, отобранным из конструкций.

4. ГОСТ 22690-88. Бетоны. Определение прочности механическими методами неразрушающего контроля. Технические требования.

5. ГОСТ 17624-87. Бетоны. Ультразвуковой метод определения прочности.

6. ГОСТ 7473-2010. Смеси бетонные. Технические условия.

7. Иванов С.И., Борисов Е.П. Аутлов А.А. Определение прочности высокопрочного бетона методом отрыва со скалыванием. Технология бетона №4. 2014. – с.17-21.

8. Коноплев С.Н. К вопросу о доминирующем методе контроля и оценки прочности бетона монолитных конструкций. Технология бетона №7. 2013. – с.34-35.

9. Улыбин А.В. О выборе методов контроля прочности построенных сооружений. Инженерно-строительный журнал №4. 2011. – с.10-15.

10.Бруссер М.И. О нормировании прочности бетона при заказе бетонной смеси по ГОСТ 7473-2010. Технологии бетонов №11-12. 2012. – с.70-71.

11.Зоткин А.Г. Бетон и бетонные конструкции. Ростов-на-Дону. Феникс. 2012. 320 с.

12.Семченков А.С., Залесов А.С., Розенталь Н.К., Мадатян С.А. Совершенствование нормирования по бетону и железобетонным конструкциям. Технология строительства №7. 2008. – с 44-49.

Содержание

-

Что такое прочность бетона?

-

Методы испытания бетона на прочность

-

Виды исследований бетона

-

Разрушающие методы

-

Неразрушающие методы

-

Марки прочности бетона и сфера их применения

-

Лабораторное оборудование для испытания

-

Заключение

- Рекомендуемые товары

Бетон очень часто используется для изготовления несущих элементов различных конструкций. Его прочностные характеристики во многом определяют надежность и долговечность сооружений. Для их контроля предусмотрены лабораторные испытания бетона и растворов, которые требуют особого подхода и тщательности исполнения. Получить реальные результаты качества материала можно, только изучив особенности и порядок применения различных методик.

Что такое прочность бетона?

Прочность бетона — это важнейшая характеристика, определяющая степень его стойкости к внешним воздействиям (механическим, физическим, химическим) в период эксплуатации. Она обязательно учитывается при проведении расчетов и проектировании любой бетонной конструкции. Показатель прочности определяется двумя основными характеристиками:

- Класс бетона (обозначается буквой В) — сжимающее давление, которое выдерживает материал без существенных изменений (деформаций). Измеряется в МПа согласно СНиП 52-01-2003.

- Марка бетона (обозначается — М) — предел прочности на сжатие, измеряемый в кг/см2. Устанавливается согласно ГОСТу 26633-2015.

Прочность бетона определяется по результатам лабораторных испытаний. Она зависит от следующих факторов:

- Марка цемента. Чем она выше, тем прочнее получится бетон при одинаковом соотношении ингредиентов.

- Состав смеси. Существенное влияние оказывает соотношение основных ингредиентов бетона, а также количество добавок (пластификаторы, присадки и т. п.). Важную функцию выполняют добавки для повышения водонепроницаемости и морозостойкости.

- Качество ингредиентов, в т. ч. чистота воды, тип наполнителя, его зернистость и фракционность и т. д.

- Правильность приготовления раствора — равномерность перемешивания, соблюдение рецептуры. Играет роль способ замеса — ручной или машинный. В бетономешалке качество смешения заметно выше.

- Условия заливки — консистенция раствора, уплотнение, температура окружающей среды, влажность.

- Условия застывания. Бетон набирает прочность постепенно, достигая максимального значения через 28 суток. Этот показатель зависит от температурного режима и влажности в период полного застывания раствора. Чрезмерно быстрое отвердение может привести к растрескиванию материала.

Контроль важнейших параметров материала должен производиться на стадии приготовления раствора и после набора максимальной прочности. Помимо прочности на сжатие, определяются прочность на осевое растяжение (Вt), водонепроницаемость (W), морозостойкость (F) и плотность (D).

Методы испытания бетона на прочность

Для определения прочности бетона существует несколько методов неразрушающих и разрушающих исследований:

- Испытание образцов, отлитых из приготовленного раствора, в лабораторных условиях. Из смеси, предназначенной для заливки конструкции, изготавливаются образцы в виде цилиндров, кубов, конусов. Затем определяется их прочность на сжатие с использованием пресса.

- Испытание образцов, отделенных от застывшего бетонного монолита. Они могут быть вырублены или выпилены. Чаще всего образцы изготавливают путем бурения алмазными коронками. Прочность определяется в лабораторных условиях с применением пресса.

- Неразрушающие методы с использованием специальных приборов. Используются ультразвуковой, ударно-импульсный или иные современные принципы действия.

Важно! Современные технологии позволяют определять прочность с помощью приборов, но лабораторные испытания остаются наиболее распространенными методами, дающими более точные результаты.

Виды исследований бетона

Помимо основных методик испытаний, используются и дополнительные виды исследования бетона:

- Осадка конуса. Эта методика позволяет изучить свойства приготовленного раствора. Он заливается в металлический конус. После формирования конуса он извлекается наружу и исследуются консистенция, однородность, текучесть и другие показатели, которые влияют на структуру и прочность бетона.

- Исследование уплотнения. Определяется коэффициент уплотнения готового раствора. Испытание проводится в аппарате с двумя емкостями, снабженными воронками. Через клапан раствор из заполненной им емкости пускается во второй сосуд, откуда он поступает в мерный цилиндр.

- Определение пластичности и изменения формы. Для изучения этих параметров раствора вначале он заливается в специальный конус, из которого подается на стол путем опрокидывания формы. Так определяются параметры растекания материала.

- Выявление воздушных включений (пор). Испытание может проводиться двумя способами. Первый вариант основан на измерении веса образца из раствора до и после интенсивного встряхивания в специальной установке. Другой метод предусматривает сдавливание образца на прессе.

При самостоятельном приготовлении раствора и заливки бетонной конструкции часто используются простые косвенные методики. Прочность бетона можно оценить по цвету, т. к. качественный бетон имеет зеленовато-серый цвет, причем чем зеленее, тем лучше. Желтоватый оттенок указывает на снижение качества. На надлежащее качество указывает появление цементного молочка на поверхности бетонной заливки, при этом надо, чтобы оно было как можно гуще. На поверхности залитой массы не должны выделяться отдельные фракции наполнителя. Наконец, по отвердевшему монолиту можно слегка ударить молотком. От хорошего бетона он отскочит со звоном, а на поверхности останется лишь небольшая вмятина.

Разрушающие методы

Для лабораторных испытаний разрушающими методами от затвердевшего бетона отделяются образцы. Порядок их проведения регламентируется ГОСТом 10180-2012. Отбираются такие образцы:

- кубики, вырезаемые из монолита;

- цилиндры (керны), вырезаемые путем бурения алмазной коронкой.

Методика испытания достаточно проста. Образцы устанавливаются под пресс и доводятся до разрушения. Фиксируется необходимое для этого усилие.

Разрушающие методики вынуждают немного повреждать монолит и достаточно трудоемки, но они дают наиболее точные значения прочности. Именно поэтому при изготовлении ответственных бетонных конструкций эти методы являются обязательными. Количество отбираемых образцов зависит от объема бетонных работ, количества замесов раствора и возможных его вариаций.

Неразрушающие методы

Для определения прочностных характеристик бетона неразрушающими методами применяются специальные приборы. По сути, это косвенные методики, которые позволяют получить исходные данные для проведения необходимых расчетов. Они сравниваются с установленными нормами, сведенными в таблицы.

Применяются такие методы:

- Ультразвуковое исследование. Скорость распространения таких волн зависит от плотности материала и структуры. Полученные фактические результаты сравниваются с эталонным образцом. Для испытаний обычно применяется аппарат УГМ-1. Погрешность измерений оценивается в 5 %.

- Ударно-импульсная методика. На бетон воздействуют металлическим бойком сферической формы без разрушения материала. Специальные устройства магнитострикционного или пьезоэлектрического типа преобразуют ударный импульс в электрический сигнал, параметры которого фиксируют приборы.

- Метод обратного отскока. При испытаниях применяется склерометр, определяющий параметры отскока бойка при ударе его о поверхность бетона.

- Метод пластической деформации. О поверхность бетона ударяется металлический шарик так, чтобы осталась вмятина. Соразмерив силу удара и размеры углубления, определяется прочность материала путем сравнения с эталоном.

Помимо косвенных, неразрушающих методов, разрешено применение частично разрушающих способов испытаний. Один из вариантов — определение прочности путем отрыва. В этом случае на поверхности бетона надежно закрепляется на специальном клеевом составе металлический диск. С помощью устройства он отрывается от бетона вместе с частью материала. Определяется усилие, при котором происходит отрыв.

Другая методика основана на скалывании материала. Специальный прибор закрепляется на бетонном монолите. Бурятся небольшие шпуры, куда помещаются лепестковые анкера. Они скалывают материал по стенкам шпура, а прибор фиксирует усилие, требуемое для этого. Метод скалывания применяется на ребрах. Для этого можно использовать прибор ГПНС-4. Прикладывается определенная сила, необходимая для скола. Фиксируется это усилие и объем разрушенного бетона. Для расчетов используются специальные формулы.

Марки прочности бетона и сфера их применения

По результатам испытаний бетону присваивается марка в соответствии с ГОСТом — буква М и цифра, означающая предел прочности на сжатие в кг/см2, и класс прочности — буква В и значение разрушающего усилия при сжатии в МПа. Наиболее распространенные бетоны имеют марку от М100 до М500 с шагом изменения прочности 50 кг/см2. Для специальных целей могут использоваться материалы с маркой до М1000.

Сфера применения бетона зависит от его прочностных характеристик:

- Бетоны от М100 до М250 можно отнести к легкой категории, в которой преобладает ячеистая структура. Они не предназначены для заливки несущих конструкций, т. к. их прочность неспособна противостоять значительным нагрузкам. Такие бетоны пригодны для дорожек, бордюров, основания для небольших, маловажных объектов.

- Бетон М300 и М350 относится к средней категории. Он обладает достаточной прочностью для возведения фундаментов многоэтажных строений и монолитных бетонных стен, изготовления плит перекрытия.

- Бетон от М400 до М500 широко применяется в многоэтажном строительстве. Из него изготавливают железобетонные конструкции для сложных условий эксплуатации. Бетон М500 можно применять в гидротехнических сооружениях.

Важно! От прочностных свойств зависит и стоимость бетона. При планировании строительства необходим альтернативный подход. В особо ответственных конструкциях, где возможны большие нагрузки, нельзя экономить на материале.

Лабораторное оборудование для испытания

Испытания бетона на прочность в лабораторных условиях проводятся согласно ГОСТу 22685-89. Для этого применяется специальное оборудование.

Форма для куба 2ФК-100

Для приготовления образцов в виде куба используется форма 2ФК-100. Это конструкция разборного типа с эргономичными замками. При ее изготовлении использована лазерная резка, обеспечивающая особую точность деталей. Форма выполнена из оцинкованной стали и не подвержена коррозии.

Основные характеристики приспособления:

- вес — 4,1 кг;

- количество ячеек — 2;

- размер ячейки — 10 × 10 × 10 см;

- толщина стальных стенок — 5 мм.

Форма имеет повышенную долговечность и удобна в использовании. Стоимость — 2390 рублей.

Конус КА (конус Абрамса)

Для определения подвижности бетонной смеси по ГОСТ 10181 рекомендуется конус КА. На нем установлена воронка, позволяющая заливать раствор. Определяется время, в течение которого он стекает до отметки 500 мм. Время испытания — порядка 90 с.

Основные параметры оборудования:

- вес — 1 кг;

- габариты — 20 × 30 × 30 см;

- верхний диаметр — 100 мм;

- нижний диаметр — 200 мм.

Данное оборудование позволяет получить результаты с высокой точностью. Стоимость конуса — 3090 рублей.

Форма куба ФК-150

Для изготовления кубических образцов большого размера предлагается форма куба ФК-150. Она имеет разборную конструкцию, в которой все элементы соединяются с помощью болтов и гаек. Корпус изготовлен из оцинкованной стали и не корродирует при контакте с раствором.

Основные характеристики:

- вес — 5 кг;

- количество ячеек — 1;

- размер ячейки — 15 × 15 × 15 см;

- толщина стальных стенок — 7 мм.

Форма отличается высокой прочностью и надежностью. Стоимость — 2990 рублей.

Форма куба 2ФК-100 ст.7 мм оцинкованная

Для повышения прочности оборудования форма куба 2ФК-100 выпускается также с утолщенными стальными стенками. Она предназначена для определения физико-технических параметров растворов повышенной плотности. Конструкция разборная. Собирается она с помощью резьбового соединения (болты, гайки). Корпус — оцинкованная сталь.

Основные параметры:

- вес — 6 кг;

- количество ячеек — 2;

- размер каждой ячейки — 10 × 10 × 10 см;

- толщина стальных стенок — 7 мм;

- высота прибора — 110 мм.

Повышенная прочность приспособления расширяет его возможности и увеличивает надежность. Стоимость – 2990 рублей.

Форма куба 3ФК-100

Сразу 3 образца можно подготовить для испытаний с помощью формы куба 3ФК-100. Разборная конструкция скрепляется защелками, что ускоряет и упрощает сборку. У данной модели центр тяжести смещен книзу, что повышает устойчивость. Все детали изготовлены с высокой точностью.

Важнейшие параметры:

- вес — 6 кг;

- количество ячеек — 3;

- размер каждой ячейки — 10 × 10 × 10 см;

- толщина стальных стенок — 5 мм;

- материал — сталь Ст3 оцинкованная.

Данная форма позволяет значительно ускорить лабораторные испытания бетона. Высокое качество обеспечивает повышенную долговечность. Стоимость — 3390 рублей.

Заключение

Испытание бетона на прочность является необходимым этапом строительства любого объекта. Только по его результатам можно точно определить фактическую марку бетона и его несущие способности. Нормы и порядок проведения исследований установлены ГОСТами, СП и СНиПами. При проведении лабораторных испытаний следует использовать специальное оборудование. Неразрушающие методы контроля обеспечивают проведение ускоренных измерений с меньшей трудоемкостью, но разрушающие методики дают более точные результаты. Их использование при возведении ответственных сооружений обязательно.

Специалисты Строймашсервис-Мск

Материал подготовили сотрудники smsm.ru, имеющие практический опыт работы более 25 лет со строительным оборудованием и инструментами как российского производства, так и иностранного.