Ремонт головки блока цилиндров МТЗ

25.03.2018

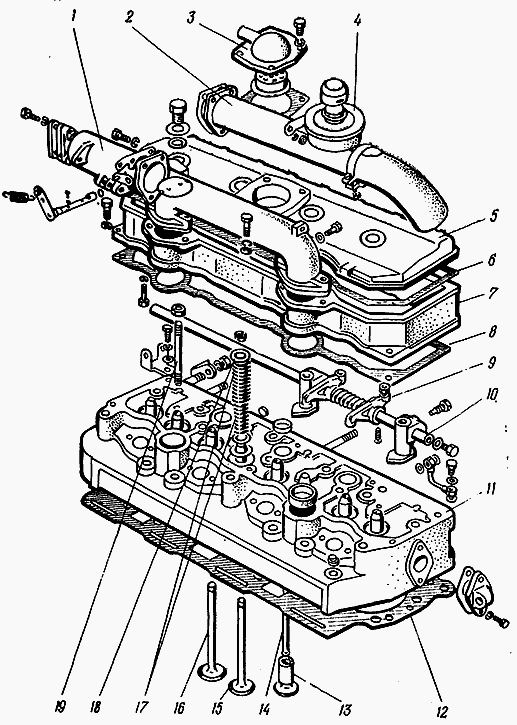

К основным дефектам головки блока цилиндров Д-240 трактора МТЗ-80 (рис. 2.1.16) относят: коробление плоскости разъема; износ внутренних поверхностей направляющих втулок, рабочих фасок клапанов и седел клапанов; трещины в перемычках клапанных гнезд; прогар посадочных мест под уплотнения форсунок или их стаканов.

При проведении технической экспертизы пользуются основными показателями и регулировочными данными деталей головки цилиндров и газораспределительного механизма ГРМ.

Рис. 2.1.16. Взаимное расположение деталей головки цилиндров Д-240

1 — патрубок; 2 — труба; 3 — корпус сапуна; 4 — бачок; 5 — колпак; 6, 8 — прокладки; 7— крышка головки; 9 — коромысло; 10 — ось; 11 — головка цилиндров; 12 — прокладка головки; 13 — толкатель; 14 — штанга; 15 — клапан выпускной; 16 — клапан впускной; 17 — пружины клапана; 18— тарелка клапана; 19 — шпилька

Основные показатели и регулировочные данные деталей головки цилиндров и ГРМ Д-240 трактора МТЗ-80

Выступание стержня клапана, мм:

— номинальное — 56,0

— допустимое — 57,2

Перемещение клапана, мм:

— номинальное — 10,2

— допустимое — 9,0

Отклонение от плоскостности поверхности головки, мм, не более — 0,15

Утопание тарелки клапана, мм:

— номинальное — 0,4—0,7

— допустимое — 1,8

Допустимый внутренний диаметр втулки клапана, мм — 11,10

Допустимая сила сжатия (упругость) наружных клапанных пружин до рабочей длины — 148

Рабочая длина наружной пружины, мм — 54,0

Допустимая сила сжатия (упругость) внутренних клапанных пружин до рабочей длины, Н — 74

Рабочая длина внутренней пружины, мм — 48,5

Допустимый диаметр стержня клапана, мм — 10,85

Внутренний диаметр втулки коромысел, мм — 19,02—19,05

Диаметр оси коромысел, мм — 18,98—19,00

Утопание тарелок клапанов в гнездах головки без снятия ее с блока цилиндров можно определить по выступанию стержней всасывающих клапанов относительно поверхности головки.

Для этого поочередно устанавливают поршни в ВМТ такта сжатия и измеряют расстояние от торца стержня клапана до головки. Если выступание стержня клапана превышает допустимую величину, то это свидетельствует о предельном износе тарелок клапанов и их седел.

Одновременно можно определить степень износа кулачков распределительного вала. Для этого прокручивают коленчатый вал дизеля до полного открытия клапана (при установленном для холодного дизеля тепловом зазоре) и замеряют расстояние от торца стержня клапана до головки.

По разности расстояний, измеренных при закрытых и полностью открытых клапанах, определяют перемещение каждого клапана.

Если перемещение клапана ниже допустимого значения, распределительный вал дизеля МТЗ-80 заменяют. После этих замеров головку снимают с дизеля и подвергают дальнейшей экспертизе.

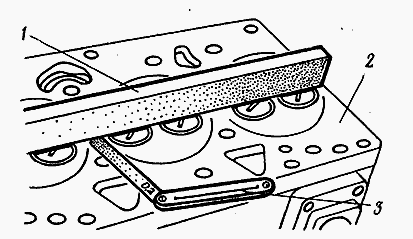

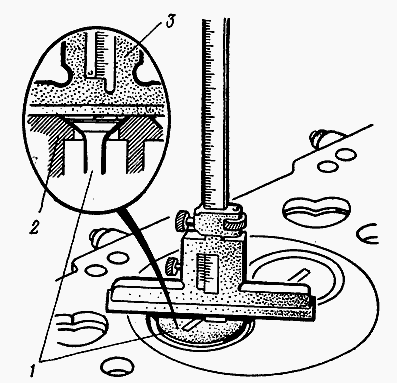

Замеряют отклонение от плоскостности поверхности головки (рис. 2.1.17). Если отклонение от плоскостности превышает допустимое значение, то головку заменяют; если отклонение в пределах нормы, то проверяют состояние седел клапанов по утопанию тарелки нового клапана (рис. 2.1.18).

При утопании тарелки клапана более допустимого размера головку заменяют. Если утопание в пределах нормы, то головку разбирают и ремонтируют.

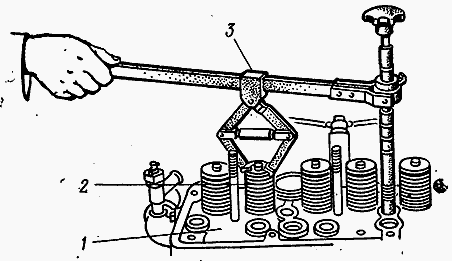

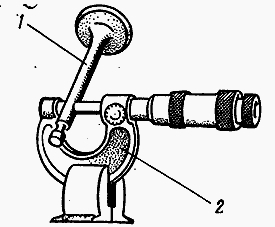

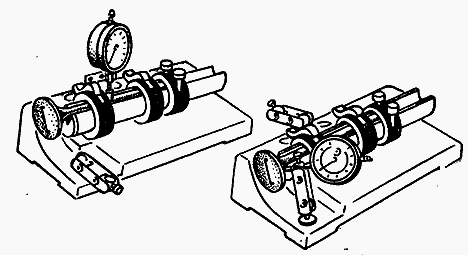

Сухари клапанов и клапанные пружины снимают приспособлением ОР-9913 (рис. 2.1.19). Если седло клапана имеет трещины, то головку заменяют. Снятые клапаны маркируют, а затем замеряют диаметр стержня (рис. 2.1.20), проверяют биение тарелки клапана и изгиб стержня (рис. 2.1.21).

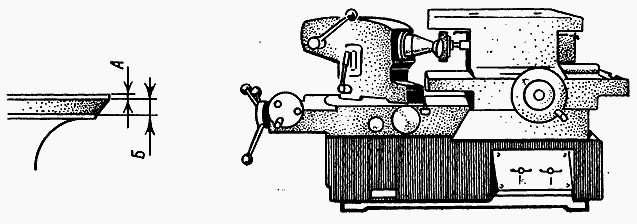

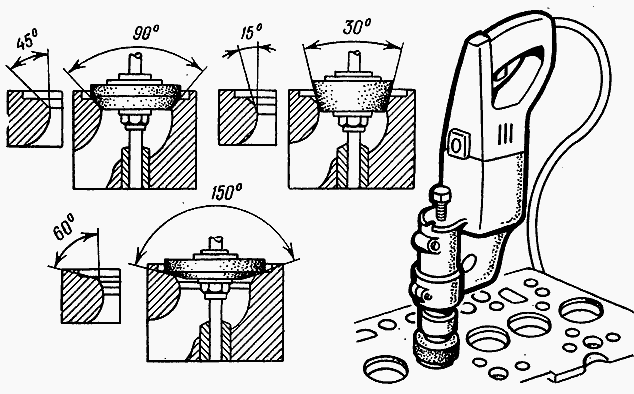

Биение фаски тарелки и изгиб стержня относительно оси клапана не должны превышать 0,03 мм. При наличии следов износа, прогаров, раковин на фасках клапанов рабочую поверхность фасок обрабатывают на шлифовальных станках Р-108 (рис. 2.1.22) или ОР-6686.

Рис. 2.1.17. Измерение отклонения от плоскостности поверхности головки блока цилиндров Д-240

1 — поверочная линейка; 2 — головка цилиндров; 3 — щуп

Рис. 2.1.18. Определение утопания тарелки клапана

1 — клапан; 2 — головка цилиндров; 3 — штанген-глубиномер

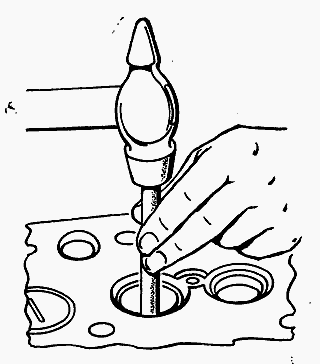

Рис. 2.1.19. Снятие сухарей клапанов и клапанных пружин

1 — головка цилиндров; 2 — клапанная пружина; 3 — приспособление ОР-9913

Рис. 2.1.20. Измерение диаметра стержня клапана Д-240

1 — клапан; 2 — микрометр

Рис. 2.1.21. Измерение изгиба стержня и биения фаски тарелки клапана

Рис. 2.1.22. Шлифование рабочей поверхности фаски клапана

Фаску впускного клапана шлифуют под углом 60°, выпускного — под углом 45°. После выведения следов износа ширина цилиндрической части тарелки клапана А должна быть не менее 0,5 мм, а ширина притертой матовой полоски на фаске клапана Б — не более 2 мм.

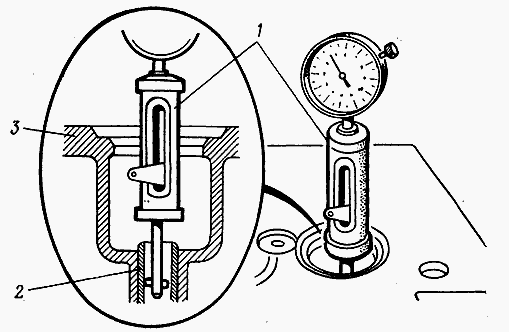

Направляющую втулку клапана заменяют при износе поверхности отверстия под стержень клапана до диаметра, превышающего допустимое значение, или при ослаблении посадки втулки в головке. Измерение диаметра отверстия направляющей втулки клапана показано на рис. 2.1.23.

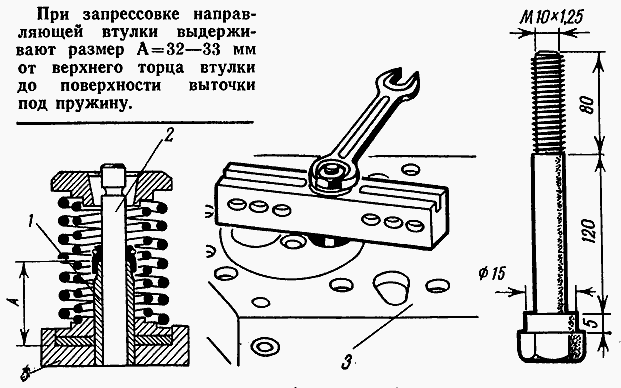

При замене направляющую втулку выпрессовывают (рис. 2.1.24). Новую втулку подбирают с наибольшим допуском по наружному диаметру, смазывают эпоксидным клеем без наполнителя и запрессовывают в головку специальным (болтом (рис. 2.1.25).

После установки направляющих втулок седло клапана обрабатывают планетарно-шлифовальным приспособлением ОПР-1334А (рис. 2.1.26).

Рис. 2.1.23. Измерение диаметра отверстия втулки клапана МТЗ-80

1 — индикаторный нутромер; 2 — направляющая втулка клапана; 3 — головка блока цилиндров

Рис. 2.1.24. Выпрессовка направляющей втулки клапана

Рис. 2.1.25. Запрессовка направляющей втулки клапана

1 — направляющая втулка; 2 — клапан; 3 — головка блока цилиндров

Рис. 2.1.26. Обработка седла клапана в головке блока цилиндров МТЗ-80

При рисках, раковинах, прожогах на рабочей фаске седла первоначально фаску шлифуют до выведения следов дефекта и проверяют состояние седла по утопанию тарелки нового клапана. Если утопание не превышает допустимого размера, то седло продолжают обрабатывать.

Нижнюю кромку рабочей фаски седла в головке цилиндров обрабатывают шлифовальным кругом с углом конуса 150°, а верхнюю кромку — 60°. Ширина рабочей фаски седла для впускных клапанов должна быть 2,0—2,5 мм для выпускных — 1,5—2,0 мм.

После обработки тарелки клапана Д-240 и седла их взаимно притирают. Если ремонту были подвергнуты все клапаны и седла, то притирку ведут на ставке ОПР-1841 А.

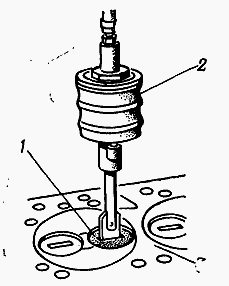

При ремонте одного-двух клапанов притирку ведут пневматическим приспособлением 2213 (рис. 2.1.27), используя пасту из смеси микропорошка М20 с индустриальным или моторным маслом.

В процессе притирки клапан периодически вращают и приподнимают. Время от времени проверяют состояние притирающихся фасок клапана и седла.

Верхняя кромка матовой полоски рабочей фаски должна располагаться на расстоянии не менее 0,5 мм от цилиндрической части тарелки клапана.

Рис. 2.1.27. Притирка клапана к седлу

1 — клапан; 2 — приспособление 2213; 3 — головка цилиндров

Если матовая полоска окажется значительно ниже или выше указанного расстояния, то седло снова обрабатывают шлифовальными кругами с углом конуса 60 и 150° и снова притирают клапан к седлу.

Перед сборкой клапанов Д-240 трактора МТЗ-80 проверяют длину и силу сжатия клапанных пружин на приспособлении МИП-100. Если параметры пружин выходят за допустимые значения, то пружины заменяют.

В некоторых случаях для компенсации длины и силы сжатия пружин под них устанавливают специальные шайбы, толщину которых можно определить по формуле: для впускного клапана А = В—1,3 мм; для выпускного клапана А = В—1,8 мм, где В — утопание клапана, замеренное после ремонта седла клапана.

После сборки клапанов выступание сухарей над плоскостью тарелки пружины должно быть не более 0,5 мм, утопание — не более 1,3 мм.

Для контроля герметичности клапанов впускные и выпускные каналы головки цилиндров заполняют керосином, который не должен просачиваться в течение 1,5 мин.

Перед установкой оси коромысел в сборе проверяют техническое состояние каждого коромысла. При наличии на бойках коромысел углублений более 0,3 мм поверхность бойка шлифуют до выведения следов дефекта.

Отклонение от параллельности рабочей поверхности бойка коромысла допускается не более 0,05 мм. При необходимости проверяют диаметр отверстий втулок коромысел. Зазор между втулкой и осью коромысел допускается не более 0,15 мм.

Источник

Еще никто не прокомментировал новость.

На чтение 7 мин Просмотров 2.4к.

Обновлено 04.07.2021

Содержание

- Причины появления микротрещин

- Трещина блока с наружной части

- Признаки и последствия

- Как обнаружить трещину?

- Ищем дефект подручными средствами

- Видео:Как проверить ГБЦ на микротрещины

- Методы ремонта

Последствия появления трещины блока цилиндров и методы ее обнаружения зависят от ее расположения. Среди основных симптомов можно выделить появление эмульсии в бачке охлаждающей жидкости или поддоне, повышенное давление в системе охлаждения и, как следствие, перегрев двигателя. Мы расскажем о причинах и последствиях трещин стенок ГБЦ/БЦ, о том, какой метод лучше для обнаружения микротрещин и можно ли это сделать без разборки двигателя. Отдельно рассмотрим ремонт трещин блока цилиндров, при котором антифриз вытекает по внешней части блока цилиндров.

Причины появления микротрещин

Практически все причины появления микротрещин в блоке цилиндров (БЦ) и головке блоков цилиндров (ГБЦ) являются следствием ненормальных условий эксплуатации или неквалифицированного ремонта двигателя. К таковым относят:

- перегрев мотора. Речь не только о перегреве, при котором закипает охлаждающая жидкость (ОЖ), а стрелка указателя температуры мотора поднимается к красной зоне, но и о локальных перегревах. Последние случаются при неправильном угле зажигания, неисправной форсунке, неправильной настройке газобаллонного оборудования (ГБО), а также в случае других факторов, провоцирующих детонацию и повышенную температуру в камере сгорания;

- резкий перепад температуры. Чаще всего «тепловой» удар происходит при добавлении большого количества холодной воды/антифриза в перегретый двигатель.

- внутреннее механическое воздействие. Встречается при замерзании воды в рубашке охлаждения двигателя либо разрушении ЦПГ и ударении деталей шатунно-поршневой группе (ШПГ) о блок цилиндров;

- нарушение технологии ремонта двигателя. К примеру, на некоторых авто при слишком большом усилии затяжки болтов ГБЦ может появиться микротрещина на блоке цилиндров у резьбовых отверстий болтов.

В блоке цилиндров микротрещины появляются в зонах вкручивания болтов ГБЦ, между каналами циркуляции масла и рубашкой охлаждения, по плоскости прилегания БЦ к головке блока между масляными и водяными каналами. Также широко распространены трещины гильз, через которые антифриз попадает в цилиндры, а во время работы выхлопные газы проникают в «рубашку» охлаждения двигателя.

Трещина головки блока цилиндров чаще всего обнаруживается между седлами клапанов, между седлом и форкамерой, а также по седлу выпускного клапана и по постелям распределительного вала.

Трещина блока с наружной части

Помимо внутренних микротрещин, встречаются и наружные расколы, приводящие к попаданию антифриза (реже масла) наружу блока двигателя. Чаще всего причина в производственном браке блока цилиндров. Встречаются случаи, при которых треснул блок двигателя после превышения момента затяжки болтов КПП или ее неправильной состыковки с БЦ.

Проблема заводского брака хорошо известна владельцам автомобилей Suzuki с бензиновым мотором объемом 2,4 л, выпускавшимся в период с 2008 по 2010. Уже на небольших пробегах через трещину в блоке цилиндров антифриз вытекал из двигателя. И хотя практика отзывной компании не применялась, при возникновении неисправности в гарантийный срок владельцам бесплатно меняли БЦ.

Признаки и последствия

Последствия и симптомы трещины в головке или блоке сильно зависят от зоны ее возникновения. Если говорить о наиболее распространенных случаях, то трещины между масляным каналом и рубашкой системы охлаждения приводят к смешиванию жидкостей. В расширительном бачке образовывается налет коричневого цвета, а масло на щупе имеет молочный оттенок. И в том и в другом случае речь идет об эмульсии, которая появляется при смешивании моторного масла и охлаждающей жидкости.

Разбавленное антифризом масло теряет свои смазывающие свойства, из-за чего повышается коэффициент трения между подвижными узлами, возрастает риск появления задиров. Эксплуатировать автомобиль при этом категорически запрещено.

Трещина в верхней части гильзы приводит к обильному попаданию выхлопных газов в систему охлаждения двигателя. На поверхности охлаждающей жидкости в расширительном бачке может появиться маслянистая пленка. Появляющиеся в таком случае воздушные пробки нарушают циркуляцию ОЖ, как следствие, двигатель перегревается. За время простоя автомобиля в дефектном цилиндре будет скапливаться антифриз, из-за чего двигатель тяжело запускается, а в первые минуты работы из выхлопной трубы будет идти густой белый дым.

При значительной утечке охлаждающая жидкость может не успевать протекать через поршневые кольца в поддон и скапливаться в цилиндре в большом количестве. Последствием долгих попыток запуска двигателя с такой неисправностью может стать погнутый шатун.

Если трещина в блоке цилиндров по нижней части гильзы, в момент опускания поршня давление в цилиндре снижается, из-за чего выхлопные газы практически не прорываются в водяную рубашку двигателя. При этом за время стоянки автомобиля через негерметичность гильзы ОЖ попадает в поддон и образовывает эмульсию на масляном щупе. В обоих описанных выше случаях наблюдается повышенный расход антифриза.

Как обнаружить трещину?

Проверить блок цилиндров или ГБЦ на трещину можно несколькими способами.

- Визуальный осмотр. Метод пригоден в основном для поиска внешних трещин и значительных негерметичностей гильзы. Неэффективен при поиске микротрещин и скрытых дефектов.

- Метод гидравлической опрессовки. Чаще всего применяется при дефектовке ГБЦ и блоков цилиндров, так как идеально подходит для деталей сложной формы с внутренними полостями и каналами. При испытании герметично закрываются все наружные отверстия головки блока/БЦ. Через специальный переходник в одну из заполненных водою зон подается сжатый воздух под давлением 0,6-0,8 МПа. Нередко признаки микротрещины начинают проявлять себя только на прогретом двигателе. Для повышения точности гидравлические испытания проводятся в ванне с разогретой до 90-95ºС водой. В случае трещины жидкость из одного канала будет проникать в смежную зону. При опрессовке гильз поршень следует установить в нижней мертвой точке (НМТ). Через специальную оправку сжатый воздух подается непосредственно в цилиндры. Смежные каналы при этом заполняются водой и в случае скрытых повреждений сжатый воздух будет выходить пузырями через заполненные водою каналы.

- Метод цветной дефектоскопии. На исследуемый элемент наносится цветной проникающий пигмент. Деталь промывается, после чего обрабатывается контрастным проявляющим раствором. Контур трещины проявляется цветом пигмента на общем фоне раствора. Цветная дефектоскопия позволяет обнаружить микротрещины шириной до 0,001 мм и подходит для поисков дефектов деталей из любого материала.

- Магнитная дефектоскопия (доступна для деталей из чугуна и стали). Деталь намагничивается, после чего посыпается ферромагнитным порошком или суспензией. В зоне микротрещины магнитное поле неоднородное, из-за чего контур дефекта проявляется скоплением ферромагнитного материала.

Ищем дефект подручными средствами

Проверить утечку антифриза в цилиндр зачастую можно без разборки двигателя. Для этого понадобится эндоскоп. Для теста необходимо поочередно в каждом из цилиндров выставить поршни в НМТ, после чего оставить автомобиль в неподвижном состоянии. Спустя 1-2 часа загляните в цилиндры через свечной колодец с помощью эндоскопа. Внимательно осмотрите гильзы на предмет подтеков/капель антифриза.

Видео:Как проверить ГБЦ на микротрещины

Методы ремонта

Ремонту поддаются неглубокие микротрещины на плоскостях прилегания ГБЦ к БЦ, а также практически все дефекты с внешней стороны. Отремонтировать внешний раскол можно методом «холодной» или электрической сварки. Под «холодной» сваркой подразумевается нанесение на дефект специального полимерного состава. Перед ремонтом необходимо тщательно зачистить зону вокруг дефекта, а также желательно засверлить концы трещины, чтобы убрать остаточное напряжение и предотвратить дальнейший раскол детали.

Удаление трещин в блоке и ГБЦ методом электрической сварки требует предварительного нагрева детали. Детали из алюминия прогревают минимум до 250ºС, а блоки цилиндра из тяжелых металлов, к которым относится чугун, до 350-400ºС. Таким образом сводится к минимуму риск локальной деформации детали в зоне сварочных работ. Перед нагревом и заплавлением дефекта трещина в ГБЦ/блоке цилиндров зачищается абразивом, а ее концы засверливаются для снятия остаточного напряжения. Таким методом можно удалить не только микротрещины, но и восстановить недостающие части детали, приварить отколовшиеся кронштейны.

Запчасть выполняет защитную функцию и обеспечивает плотное соединение. Головка МТЗ 80 нуждается в ремонте при наличии:

- Рисок;

- Трещин;

- Прожогах;

- Других дефектах.

Чтобы определить износ кулачков распредвала, необходимо прокрутить коленвал. Клапан должен полностью открыться.

Затем измеряют расстояние от торца стержня до головки блока цилиндров МТЗ 80. Определяют разность показателей при открытом и закрытом клапанах.

После выполнения замеров, если перемещение клапана ниже допустимых параметров, головку нужно снять и отправить на экспертизу.

Во время ремонта измеряют отклонение от плоскостности поверхности запчасти. Пользуются поверочной линейкой и щупом.

При превышении допустимых пределов устанавливают новую головку цилиндров МТЗ 80.

Также замену детали выполняют при чрезмерном утопании тарелок клапана.

Для замеров головки цилиндров МТЗ 80 используют штанген-глубиномер. Если все в пределах нормы, проводят ремонтные работы.

Для демонтажа сухарей клапана и пружин используют специальное приспособление.

Детали внимательно осматривают на наличие дефектов. Если есть трещины на седле клапана, головку блока цилиндров МТЗ 80 необходимо заменить. Проводят проверку изгиба стержня и биения фаски тарелки.

Допустимые пределы – 0,03 мм. Диаметра головки цилиндра МТЗ измеряют с помощью микрометра. Для определения размеров отверстий втулок пользуются индикаторным нутромером. Шлифовку рабочих плоскостей фасок делают на специальном станке.

Если головка цилиндра МТЗ не подлежит ремонту, закажите новые запчасти в интернет-магазине.

| Наименование | Артикул | Ост. | Цена | |

| Головка | 105-2919025 | 0 | 4 723,00 | |

| Головка блока | 245-1003012-02 | 0 | 32 597,00 | |

| Головка блока | 658.1003013-30 | 0 | 34 873,00 | |

| Головка блока (голая) | 260-1003013 | 0 | 26 103,00 | |

| Головка блока (Евро-0) (ОАО ММЗ) | 245-1003012 | 0 | 36 225,00 | |

| Головка блока (Евро-2) | 245-1003011-Б1 | 0 | 49 375,00 | |

| Головка блока (Евро-2) (ОАО ММЗ) | 245-1003012-Б1 | 0 | 58 370,00 | |

| Головка блока (Евро-3) (ОАО ММЗ) | 245-1003012-Б2 | 0 | 59 588,00 | |

| Головка блока (Евро-4) (ЕВРО-4) | 245-1003012-Б3 | 0 | 43 239,00 | |

| Головка блока (ОАО ММЗ) | 260-1003012 | 0 | 63 998,00 | |

| Головка блока (под свечи накала) (ОАО ММЗ) | 240-1003012-Б1 | 0 | 38 468,00 | |

| Головка блока (под свечи накала) (ОАО ММЗ) | 260-1003012-А2 | 0 | 47 502,00 | |

| Головка блока Д-240 | 240-1003012-А1-Р | 0 | 18 720,00 | |

| Головка блока Д-240 (ОАО ММЗ) | 240-1003012-А1 | 0 | 34 535,00 | |

| Головка блока с/о с клапанами | 238-1003013-Д3 | 0 | 16 693,00 | |

| Головка блока с/о с клапанами | 236-1003013-Д3 | 0 | 14 956,00 | |

| Головка блока ЯМЗ (ОАО ЯМЗ) | 236Д-1003013-А | 0 | 29 806,00 | |

| Головка блока ЯМЗ (ОАО ЯМЗ) | 238Д-1003013-А | 0 | 42 254,00 | |

| Головка блока ЯМЗ 238 Н.О. (ОАО ЯМЗ) | 238-1003013-Ж3 | 0 | 42 102,00 | |

| Головка компр. | А29.01.050 | 0 | 979,00 | |

| Головка опоры | 551605-8603568 | 0 | 1 478,00 | |

| Головка опоры в сб. | 503А-8603569 | 0 | 1 549,00 | |

| Головка подвода воздуха | 6317-3124010 | 0 | 4 949,00 | |

| Головка соеденительная | 80-3521010 | 0 | 806,00 | |

| Головка соединительная (РААЗ) | 100-3521111 | 0 | 358,00 |

Еще статьи по теме:

Магнето на трактор: принцип работы и установка

Пускач на МТЗ – изучаем устройство пускового двигателя трактора

Демонтаж и устройство сателлита МТЗ

Технические особенности шкворней

Устройство и неисправности оси качения

Вы здесь

Перейти к полной версии/Вернуться

- 1

- 2

- »

- конец

пт, 10.01.2014 — 22:35

#1

Регистрация: 21.03.2013 — 18:41

: 5

Не в сети

Заходил: 9 лет 4 месяца назад

Здравствуйте. Помогите пожалуйста, мы с отцом разобрали трактор. Ремонтируем двигатель. Дошли до ремонта головки начали притирать клапана, а потом проверили на герметичность, оказалось что плохо притерли. Мы думаем нужно шарошить (зенковать), но точной инфы какие зенкера использывать у нас нету. Помогите советом.

сб, 11.01.2014 — 08:50

#2

Регистрация: 06.06.2012 — 17:16

: 13999

Не в сети

Заходил: 1 день 18 часов назад

Продаются комплекты специально для этого двигателя. Набор вроде около 3000р. стоит.

вс, 12.01.2014 — 22:12

#3

россия

: Удмуртия , Можгинский район , Ныша

Регистрация: 26.12.2013 — 19:42

: 863

Не в сети

Заходил: 4 дня 15 часов назад

Как притирали если не секрет

вс, 12.01.2014 — 22:54

#4

Регистрация: 21.03.2013 — 18:41

: 5

Не в сети

Заходил: 9 лет 4 месяца назад

Притирали старым добрым совдеповским методом, сначала на клапане нарезали канавку болгаркой, глубиной 3 мм, брали коловорот, притирочную пасту и притирали. На ютубе я видел много видео про притирку, но отец сказал что так надежней всего и спокойнее ему. Потом проверили на герметичность керосином. Оказалось, что почти все плохо притерли. Потом посмотрели в интернете как и что нужно делать. Оказалось нужно прошарошить. Может вы знаете какие шарошки нужны? Если знаете ,то подскажите пожалуйста.

вс, 12.01.2014 — 22:59

#5

россия

: Удмуртия , Можгинский район , Ныша

Регистрация: 26.12.2013 — 19:42

: 863

Не в сети

Заходил: 4 дня 15 часов назад

А ободок на клапане и посадочном месте точно полностью появился ? А до такого средства еще не доходило , на т-40 хватило обычной притирки

вс, 12.01.2014 — 23:51

#6

Регистрация: 21.03.2013 — 18:41

: 5

Не в сети

Заходил: 9 лет 4 месяца назад

Он то появился. Токо седла клапанов были немного утопленными. Выработка была неплохая. Мы делаем второй ремонт ГБЦ. Первый владелец трактора просто пришлифовал ГБЦ, поменял втулки и притерал седла клапанов самими клапанами. Отец с одим знакомым посоветовался и тот сказал, что нужно шарошить седла.

вс, 12.01.2014 — 23:57

#7

россия

: Удмуртия , Можгинский район , Ныша

Регистрация: 26.12.2013 — 19:42

: 863

Не в сети

Заходил: 4 дня 15 часов назад

Я как первый владелец делал , вродь не кашляет

пн, 13.01.2014 — 00:09

#8

Регистрация: 21.03.2013 — 18:41

: 5

Не в сети

Заходил: 9 лет 4 месяца назад

Завтра будем зенковать. Сегодня вечером виточили направляющую-держатель на зенкер. Осталось токо зенкера до кучи все собрать. Не хватает на маленькое гнездо 2 штук (15 градусов и 45 градусов). Завтра уже расскажу получилось или нет.

пн, 13.01.2014 — 01:05

#9

Регистрация: 03.01.2013 — 00:15

: 727

Не в сети

Заходил: 9 лет 3 месяца назад

«Евгений Гузь» пишет:

Завтра будем зенковать. Сегодня вечером виточили направляющую-держатель на зенкер. Осталось токо зенкера до кучи все собрать. Не хватает на маленькое гнездо 2 штук (15 градусов и 45 градусов). Завтра уже расскажу получилось или нет.

Замерите после зенкования глубину утопания клапана.

вт, 21.01.2014 — 16:58

#10

Регистрация: 22.11.2013 — 13:22

: 67

Не в сети

Заходил: 8 лет 8 месяцев назад

Евгений Гузь пишет:

Притирали старым добрым совдеповским методом, сначала на клапане нарезали канавку болгаркой, глубиной 3 мм, брали коловорот, притирочную пасту и притирали. На ютубе я видел много видео про притирку, но отец сказал что так надежней всего и спокойнее ему. Потом проверили на герметичность керосином. Оказалось, что почти все плохо притерли. Потом посмотрели в интернете как и что нужно делать. Оказалось нужно прошарошить. Может вы знаете какие шарошки нужны? Если знаете ,то подскажите пожалуйста.

сначала перед притиркой проверяешь клапана на герметичность смотришь какие пропускают сильнее какие меньше разбираешь головку проверяешь сёдла и сами клапана и после этого определяешься притерать их или шарошить

проверяешь керосином если мокреют то страшного ничего нет а если керосин быстро уходит надо этот клапан притереть снова

пн, 14.04.2014 — 08:37

#11

Регистрация: 24.03.2014 — 17:48

: 64

Не в сети

Заходил: 6 лет 10 месяцев назад

ср, 16.04.2014 — 08:46

#12

Регистрация: 22.11.2013 — 13:22

: 67

Не в сети

Заходил: 8 лет 8 месяцев назад

МАН пишет:

а дальнейшие действия

ср, 10.09.2014 — 20:18

#13

Регистрация: 24.03.2014 — 17:48

: 64

Не в сети

Заходил: 6 лет 10 месяцев назад

ср, 10.09.2014 — 20:24

#14

Регистрация: 24.03.2014 — 17:48

: 64

Не в сети

Заходил: 6 лет 10 месяцев назад

г,б,ц,на,д,240,одна,и,естли,какието,модификации,

ср, 10.09.2014 — 20:58

#15

россия

: Удмуртия , Можгинский район , Ныша

Регистрация: 26.12.2013 — 19:42

: 863

Не в сети

Заходил: 4 дня 15 часов назад

МАН пишет:

г,б,ц,на,д,240,одна,и,естли,какието,модификации,

по моему разницы нет . но для большей уверенности спроси в теме ремонт мтз юмз фин подскажет . а эта тема заглохла по моему

вс, 09.11.2014 — 17:43

#16

Регистрация: 13.09.2013 — 21:08

: 46

Не в сети

Заходил: 6 лет 1 месяц назад

мужики выручайте как менять резинки под форсунки течет вода

вт, 18.11.2014 — 16:45

#17

Регистрация: 15.03.2013 — 23:55

: 105

Не в сети

Заходил: 5 лет 11 месяцев назад

Доброе время суток.Скажите на головке д 240 идут сальники клапанов?

пн, 24.11.2014 — 19:03

#18

Россия

: с,котлован Удомельский р-он Тверская обл,

Регистрация: 01.03.2011 — 21:31

: 16535

Не в сети

Заходил: 3 года 5 месяцев назад

svm3 пишет:

Доброе время суток.Скажите на головке д 240 идут сальники клапанов?

могут быть а может и нет-зависит от установленных направляющих.

сб, 06.12.2014 — 21:39

#19

Регистрация: 15.03.2013 — 23:55

: 105

Не в сети

Заходил: 5 лет 11 месяцев назад

Вот снял ГБЦ.Новые направляющие, сальники, клапана, пружины.

сб, 06.12.2014 — 21:45

#20

Регистрация: 15.03.2013 — 23:55

: 105

Не в сети

Заходил: 5 лет 11 месяцев назад

а вот так получился райбер для втулок

сб, 06.12.2014 — 21:46

#21

Регистрация: 15.03.2013 — 23:55

: 105

Не в сети

Заходил: 5 лет 11 месяцев назад

| Вложение |

|---|

|

сб, 06.12.2014 — 22:11

#22

Украина

: Запорожская обл.

Регистрация: 10.11.2013 — 19:50

: 874

Не в сети

Заходил: 2 года 8 месяцев назад

svm3 пишет:

Вот снял ГБЦ.Новые направляющие, сальники, клапана, пружины.

svm3 пишет:

а вот так получился райбер для втулок

svm3 пишет:

а так шарошил

сб, 06.12.2014 — 22:34

#23

Регистрация: 15.03.2013 — 23:55

: 105

Не в сети

Заходил: 5 лет 11 месяцев назад

Баян Керин пишет:

svm3 пишет:

Вот снял ГБЦ.Новые направляющие, сальники, клапана, пружины.

svm3 пишет:

а вот так получился райбер для втулок

Шо ты наделал

svm3 пишет:

а так шарошил

Та, что, нельзя было отдать, чтобы нормально сделали

когда купил втулки то клапана свободно входили, а когда запресовал то чуть-чуть туго, вот и…

сб, 06.12.2014 — 23:06

#24

Украина

: Запорожская обл.

Регистрация: 10.11.2013 — 19:50

: 874

Не в сети

Заходил: 2 года 8 месяцев назад

svm3 пишет:

когда купил втулки то клапана свободно входили, а когда запресовал то чуть-чуть туго, вот и…

Ну, ладно. Мне просто интересно сколько утопание клапанов относительно поверхности головки, замерь штангелем

сб, 06.12.2014 — 23:17

#25

Регистрация: 15.03.2013 — 23:55

: 105

Не в сети

Заходил: 5 лет 11 месяцев назад

Баян Керин пишет:

svm3 пишет:

когда купил втулки то клапана свободно входили, а когда запресовал то чуть-чуть туго, вот и…

Ну, ладно. Мне просто интересно сколько утопание клапанов относительно поверхности головки, замерь штангелем

замерял щупом от 1 до 1,5 мм.

сб, 06.12.2014 — 23:36

#26

Украина

: Запорожская обл.

Регистрация: 10.11.2013 — 19:50

: 874

Не в сети

Заходил: 2 года 8 месяцев назад

svm3 пишет:

замерял щупом от 1 до 1,5 мм.

А на картинке явно не так.

вт, 09.12.2014 — 17:56

#27

Регистрация: 15.03.2013 — 23:55

: 105

Не в сети

Заходил: 5 лет 11 месяцев назад

На одном 1,9мм, потому как применялись две шарошки.

| Вложение |

|---|

|

пт, 12.12.2014 — 18:40

#28

россия

: Воронежская область

Регистрация: 17.11.2012 — 22:20

: 5781

Не в сети

Заходил: 11 часов 42 минуты назад

svm3 пишет:

На одном 1,9мм, потому как применялись две шарошки.

1.8 допустимое, так вроде везде нужно проходить двумя шарошками. Клапана какие с сальниками или без?

пт, 12.12.2014 — 21:46

#29

Регистрация: 15.03.2013 — 23:55

: 105

Не в сети

Заходил: 5 лет 11 месяцев назад

сб, 13.12.2014 — 09:39

#30

россия

: Воронежская область

Регистрация: 17.11.2012 — 22:20

: 5781

Не в сети

Заходил: 11 часов 42 минуты назад

svm3 пишет:

с сальниками

И вчем разница клапанов, визуально можно отличить? или маркировка какая есть?

сб, 13.12.2014 — 19:18

#31

Регистрация: 15.03.2013 — 23:55

: 105

Не в сети

Заходил: 5 лет 11 месяцев назад

на направляющих втулках стоят сальники и в случаи износа направляющих предотвращают забор масла с картера

- 1

- 2

- »

- конец

МТЗ-82 – легендарный трактор, выпускаемый Минским тракторным заводом с 1974 года. За свою без малого полувековую историю его конструкция претерпела ряд доработок, но основные принципы производства остались прежними: надёжность, эффективность и простота, позволяющие эксплуатировать машину в тяжёлых условиях и обслуживать её вдали от специализированных сервисных центров. Ремонт двигателя, в том числе регулировка клапанов МТЗ 82 своими руками могут быть выполнены любым более-менее опытным механиком, что упрощает обслуживание и сокращает затраты, в том числе связанные с простоем техники.

Важность правильной затяжки ГБЦ

Головка блока удерживается на картере болтами, которые равномерно распределяют усилие сжатия деталей, предотвращая разрушение прокладки раскаленными газами. Для обеспечения равномерности контакта предусмотрена затяжка болта динамометрическим ключом, резьбовые соединения закручиваются по схеме, заложенной разработчиком силового агрегата. Установленная между головкой и блоком прокладка при затяжке деформируется, обеспечивая герметичность линии стыка.

При превышении момента затяжки происходит деформация болта и резьбы, нарезанной в теле блока. Из-за растяжения стержня соединительной детали нарушается равномерность сопряжения плоскостей головки и блока, что приводит к пробою прокладки потоком газов. Аналогичная проблема возникает, если затянуть болты крепления головки цилиндров к блоку с недостаточным усилием.

Подготовка стягиваемой поверхности блока и головки

Монтаж головки на штатное место производится после частичного или капитального ремонта агрегатов и узлов мотора. Перед монтажом головки в блок устанавливаются новые гильзы, которые уплотняются специальными резиновыми кольцами, предотвращающими вытекание охлаждающей жидкости из рубашки. Установленная гильза выступает верхней кромкой над плоскостью блока. Поршни и гильзы подбираются по одной размерной группе, дополнительно производится взвешивание шатунов и поршней. Допустимая разница в весе не должна превышать 30 г.

Для соединения шатуна и поршня палец запрессовывают в поршень специальной оправкой, а затем фиксируют от продольного перемещения стопорными кольцами. Корректно подобранный палец не перемещается в посадочных гнездах под воздействием собственного веса.

Не допускается перекос пальца в отверстии подшипника шатуна, а также изгиб или конический износ цилиндрического элемента.

В пазы на теле поршня устанавливаются кольца, обеспечивающие компрессию и удаляющие следы масла с поверхности гильзы. В атмосферных моторах МТЗ использованы 3 компрессионных кольца, двигатели с наддувом оборудованы 2 кольцами, верхнее имеет покрытие из износоустойчивого сплава на основе хрома. Замки колец размещаются через 180°, обеспечивая повышение компрессии. При монтаже деталей требуется обращать внимание на метки, указывающие корректное расположение колец относительно днища поршня.

Перед установкой поршней требуется монтаж на штатное место коленчатого вала (если он демонтировался для шлифовки из замены). Затем устанавливают в гильзу цилиндра поршень с шатуном, после чего монтируются вкладыши и затягиваются крышки коренных и шатунных подшипников. Для проверки корректности сборки применяется прокручивание вала двигателя динамометрическим ключом.

Нормативное усилие не должно превышать 60 Н/м, при повышенном сопротивлении вращению необходимо найти причину неисправности.

Установка прокладки и ГБЦ на блок

Прокладка укладывается на верхнюю плоскость блока, предварительно протертую чистой ветошью. Предварительно рекомендуется проверить состояние совмещаемых плоскостей блока и головки металлической инструментальной линейкой. Не допускается коробление деталей, поскольку изогнутые поверхности не обеспечивают равномерного зажатия прокладки, которую пробьет поток выхлопных газов. Поврежденные плоскости шлифуются на специальном станке, для герметизации стыка применяется металлизированная прокладка с увеличенной толщиной материала.

Перед монтажом прокладки рекомендуется повторно проверить выступ верхнего бурта гильз цилиндров. На атмосферном дизеле допустимое значение лежит в диапазоне 0,065-0,165 мм, на версии с наддувом — 0,05-0,11 мм. Для равномерной установки гильз после замены требуется установить на блок корпус головки, который прижимается штатными ботами. Под головки крепежных элементов подкладываются металлические дистанционные гильзы длиной 100-105 мм, момент затяжки не превышает 10-15 Н/м.

При соединении деталей используется новая прокладка, применять использовавшуюся ранее пластину категорически запрещено. Деталь извлекается из целлофанового пакета, рекомендуется осмотреть поверхность детали и убедиться в отсутствии надрывов или вмятин. Для улучшения герметичности и облегчения снятия деталей при будущих ремонтах используется нанесение графитовой термостойкой пасты на обе стороны прокладки.

Ремонт поршневой группы Д-240 трактора МТЗ-80

_____________________________________________________________________________

_____________________________________________________________________________

____________________________________________________________________________________________

Детали цилиндро-поршневой группы Д-240 трактора МТЗ-80 заменяют при увеличенном расходе картерного масла или повышенном проникновении газов в картер дизеля, замеренных диагностическими средствами. Если диагностические параметры достигли значений, превышающих допустимые, то дизель разбирают. Для проведения технической экспертизы деталей снимают головку цилиндров и поддон картера. Если после снятия головки на поверхности блока обнаружатся трещины, то дальнейшую разборку прекращают, дизель снимают с трактора и отправляют в ремонт. При отсутствии явных дефектов демонтируют масляный насос, трубопроводы и крышки шатунных подшипников, извлекают поршни в сборе с шатунами из гильз цилиндров. Среди деталей цилиндро-поршневой группы Д-240 трактора МТЗ-80 износу наиболее подвержены: поршневые кольца, поршень, втулка верхней головки шатуна, вкладыши шатунных подшипников, гильзы цилиндров (рис. 2.1.29, 2.1.30). Диаметр гильзы замеряют (рис. 2.1.31) в месте наибольшего износа верхнего пояса гильзы сначала в плоскости, параллельной оси коленчатого вала, а затем в плоскости качания шатуна. Гильзу заменяют при износе ее рабочей поверхности более 0,4 мм на диаметр или при овальности и конусности, превышающих 0,06 мм. Диаметр юбки поршня измеряют в плоскости, перпендикулярной к отверстию под поршневой палец (рис. 2.1.32). Кроме диаметра юбки, у поршня контролируют зазоры по высоте между канавками поршня и поршневыми кольцами (рис. 2.1.33). Если зазор между канавкой поршня и новым поршневым кольцом превышает допустимый размер, поршень заменяют.

_____________________________________________________________________________

_____________________________________________________________________________

__________________________________________________________________________

Сервис и регулировки МТЗ-82

- Органы управления и приборы

- Работа с сельхозмашинами

- Техническое обслуживание дизеля Д-243

- Регулировки сцепления

- Рулевое управление

- Тормоза трактора Беларус

- Вал отбора мощности ВОМ

- Передний мост

- Ремонт переднего ведущего моста

- Гидравлическая система и задняя навеска

- Электрооборудование

- Техническое обслуживание

__________________________________________________________________________

Эксплуатация и сервис МТЗ-82.1, 80.1, 80.2, 82.2

- Органы управления и приборы

- Управление коробкой передач и ВОМ

- Управление задней навеской

- Элементы кабины

- Элементы электрооборудования

- Сцепление

- Коробка передач

- Управление КПП и ходоуменьшителем

- Реверс-редуктор

- Задний мост трактора Беларус

- Блокировка дифференциала заднего моста

- Задний вал отбора мощности

- Тормоза трактора Беларус

- Пневмосистема

- ПВМ с коническими колесными редукторами

- ПВМ с планетарно-цилиндрическими колесными редукторами

- Привод ПВМ

- Ходовая система

- Гидрообъемное рулевое управление

- Гидроусилитель рулевого управления

- Гидравлическая навесная система

- Регулировки задней навески

- Кабина Беларус

- Техническое обслуживание

- Обслуживание двигателя

- Техобслуживание трансмиссии

- Сервисное обслуживание ПВМ

- Обслуживание гидросистемы и рулевого управления

- Обслуживание переднего моста

- Обслуживание пневмосистемы и тормозов

Ремонт МТЗ-80

- Ремонт головки блока цилиндров

- Ремонт поршневой группы Д-240

- Ремонт топливной аппаратуры

- Ремонт пускового двигателя

- Ремонт рулевого управления

- Ремонт переднего моста

- Ремонт сцепления и понижающего редуктора

- Ремонт КПП

- Ремонт заднего моста

- Ремонт ВОМ

- Ремонт гидросистемы задней навески

- Ремонт электрооборудования

Обслуживание и эксплуатация МТЗ-1221

- Управление и приборы

- Коробка передач

- Сцепление

- Обслуживание двигателя Д-260

- Задний мост

- Рабочие тормоза

- Пневмооборудование

- Вал отбора мощности

- Передний ведущий мост

- Навесная гидросистема

- Электронное управление задней навеской

- Заднее навесное устройство

- Рулевое управление

Техобслуживание и эксплуатация МТЗ-320

- Органы управления и приборы

- Дизельный двигатель

- Сцепление и КПП

- Задний мост

- Тормоза

- Задний вал отбора мощности

- Передний ведущий мост

- Рулевое управление

- Навесное и сцепное устройство

- Гидросистема

- Электрооборудование

- Агрегатирование

Эксплуатация и сервис тракторов

- Блок-картер и кривошипно-шатунный механизм

- Механизм газораспределения

- Система питания дизельных двигателей

- Система регулирования тракторных двигателей

- Система охлаждения тракторных двигателей

- Система пуска дизелей

- Силовые передачи тракторов

- Трансмиссия трактора Т-150, Т-150К

- Ведущие мосты колесных и гусеничных тракторов

- Ходовая часть и управление трактора

- Ходовая и рулевое управление колесных тракторов

Порядок затяжки ГБЦ и усилие затяжки

Крепежные болты затягиваются динамометрическим инструментом в соответствии со схемой, приведенной в технической документации. Алгоритм затягивания болтов головки идентичен для атмосферных моторов и агрегатов, оснащенных наддувом. Предварительно крепления закручиваются с усилием 70-90 Н/м, а затем проводится второй этап фиксации с моментом 170-190 Н/м (поэтапное закручивание применяется только для версии дизеля с турбокомпрессором). Между шагами выдерживается пауза 5-6 минут, необходимая для равномерной деформации прокладки.

Окончательная фиксация деталей производится усилием 190-210 Н/м (атмосферная модель) или 230-250 Н/м (версии с наддувом), прилагать большее усилие категорически запрещено.

Если хотя бы 1 крепежный элемент прокручивается в теле блока или произошел обрыв стержня (или срыв головки), то потребуется демонтировать головку и восстановить резьбу. Эксплуатация мотора с поврежденным элементом крепления головки не допускается.

Контрольная, повторная обтяжка ГБЦ

Контрольная протяжка производится после обкатки силового агрегата, регламентная проверка выполняется через 1000 часов работы дизеля. Для проведения работ потребуется снять верхний защитный кожух газораспределительного механизма и демонтировать валик с коромыслами. Проверка затяжки проводится по схеме, имеющейся в инструкции по эксплуатации. Для тестирования используется динамометрический ключ, прилагаемый момент составляет 190-210 Н/м.

После проведения протяжки требуется установить на штатные места снятые детали головки цилиндров, а затем проверить корректность установки зазора между бойком коромысла и торцом стержня клапана. Для атмосферных силовых агрегатов зазор для впускных и выпускных клапанов составляет 0,20-0,35 мм (на прогретом агрегате). При настройке холодного дизеля рекомендуется установить расстояние в пределах 0,20-0,25 мм. Моторы МТЗ, оборудованные компрессором, отличаются величиной зазоров (0,25 мм для впускного тракта и 0,45 мм для выпускного).

Регулировка клапанного механизма выполняется вращением винта (после отворачивания контрящей гайки) начиная с первого цилиндра (от шкива). Для корректной установки зазора поршень выставляется в положение верхней крайней точки (определяется по моменту перекрытия клапанов). После установки параметров в первом цилиндре требуется поочередно отрегулировать зазоры в оставшихся клапанах.

Ремонт головки блока цилиндров МТЗ

25.03.2018

К основным дефектам головки блока цилиндров Д-240 трактора МТЗ-80 (рис. 2.1.16) относят: коробление плоскости разъема; износ внутренних поверхностей направляющих втулок, рабочих фасок клапанов и седел клапанов; трещины в перемычках клапанных гнезд; прогар посадочных мест под уплотнения форсунок или их стаканов.

При проведении технической экспертизы пользуются основными показателями и регулировочными данными деталей головки цилиндров и газораспределительного механизма ГРМ.

Рис. 2.1.16. Взаимное расположение деталей головки цилиндров Д-240

1 — патрубок; 2 — труба; 3 — корпус сапуна; 4 — бачок; 5 — колпак; 6, 8 — прокладки; 7— крышка головки; 9 — коромысло; 10 — ось; 11 — головка цилиндров; 12 — прокладка головки; 13 — толкатель; 14 — штанга; 15 — клапан выпускной; 16 — клапан впускной; 17 — пружины клапана; 18— тарелка клапана; 19 — шпилька

Основные показатели и регулировочные данные деталей головки цилиндров и ГРМ Д-240 трактора МТЗ-80

Выступание стержня клапана, мм:

— номинальное — 56,0 — допустимое — 57,2

Перемещение клапана, мм:

— номинальное — 10,2 — допустимое — 9,0

Отклонение от плоскостности поверхности головки, мм, не более — 0,15

Утопание тарелки клапана, мм:

— номинальное — 0,4—0,7 — допустимое — 1,8

Допустимый внутренний диаметр втулки клапана, мм — 11,10

Допустимая сила сжатия (упругость) наружных клапанных пружин до рабочей длины — 148

Рабочая длина наружной пружины, мм — 54,0

Допустимая сила сжатия (упругость) внутренних клапанных пружин до рабочей длины, Н — 74

Рабочая длина внутренней пружины, мм — 48,5

Допустимый диаметр стержня клапана, мм — 10,85

Внутренний диаметр втулки коромысел, мм — 19,02—19,05

Диаметр оси коромысел, мм — 18,98—19,00

Утопание тарелок клапанов в гнездах головки без снятия ее с блока цилиндров можно определить по выступанию стержней всасывающих клапанов относительно поверхности головки.

Для этого поочередно устанавливают поршни в ВМТ такта сжатия и измеряют расстояние от торца стержня клапана до головки. Если выступание стержня клапана превышает допустимую величину, то это свидетельствует о предельном износе тарелок клапанов и их седел.

Одновременно можно определить степень износа кулачков распределительного вала. Для этого прокручивают коленчатый вал дизеля до полного открытия клапана (при установленном для холодного дизеля тепловом зазоре) и замеряют расстояние от торца стержня клапана до головки.

По разности расстояний, измеренных при закрытых и полностью открытых клапанах, определяют перемещение каждого клапана.

Если перемещение клапана ниже допустимого значения, распределительный вал дизеля МТЗ-80 заменяют. После этих замеров головку снимают с дизеля и подвергают дальнейшей экспертизе.

Замеряют отклонение от плоскостности поверхности головки (рис. 2.1.17). Если отклонение от плоскостности превышает допустимое значение, то головку заменяют; если отклонение в пределах нормы, то проверяют состояние седел клапанов по утопанию тарелки нового клапана (рис. 2.1.18).

При утопании тарелки клапана более допустимого размера головку заменяют. Если утопание в пределах нормы, то головку разбирают и ремонтируют.

Сухари клапанов и клапанные пружины снимают приспособлением ОР-9913 (рис. 2.1.19). Если седло клапана имеет трещины, то головку заменяют. Снятые клапаны маркируют, а затем замеряют диаметр стержня (рис. 2.1.20), проверяют биение тарелки клапана и изгиб стержня (рис. 2.1.21).

Биение фаски тарелки и изгиб стержня относительно оси клапана не должны превышать 0,03 мм. При наличии следов износа, прогаров, раковин на фасках клапанов рабочую поверхность фасок обрабатывают на шлифовальных станках Р-108 (рис. 2.1.22) или ОР-6686.

Рис. 2.1.17. Измерение отклонения от плоскостности поверхности головки блока цилиндров Д-240

1 — поверочная линейка; 2 — головка цилиндров; 3 — щуп

Рис. 2.1.18. Определение утопания тарелки клапана

1 — клапан; 2 — головка цилиндров; 3 — штанген-глубиномер

Рис. 2.1.19. Снятие сухарей клапанов и клапанных пружин

1 — головка цилиндров; 2 — клапанная пружина; 3 — приспособление ОР-9913

Рис. 2.1.20. Измерение диаметра стержня клапана Д-240

1 — клапан; 2 — микрометр

Рис. 2.1.21. Измерение изгиба стержня и биения фаски тарелки клапана

Рис. 2.1.22. Шлифование рабочей поверхности фаски клапана

Фаску впускного клапана шлифуют под углом 60°, выпускного — под углом 45°. После выведения следов износа ширина цилиндрической части тарелки клапана А должна быть не менее 0,5 мм, а ширина притертой матовой полоски на фаске клапана Б — не более 2 мм.

Направляющую втулку клапана заменяют при износе поверхности отверстия под стержень клапана до диаметра, превышающего допустимое значение, или при ослаблении посадки втулки в головке. Измерение диаметра отверстия направляющей втулки клапана показано на рис. 2.1.23.

При замене направляющую втулку выпрессовывают (рис. 2.1.24). Новую втулку подбирают с наибольшим допуском по наружному диаметру, смазывают эпоксидным клеем без наполнителя и запрессовывают в головку специальным (болтом (рис. 2.1.25).

После установки направляющих втулок седло клапана обрабатывают планетарно-шлифовальным приспособлением ОПР-1334А (рис. 2.1.26).

Рис. 2.1.23. Измерение диаметра отверстия втулки клапана МТЗ-80

1 — индикаторный нутромер; 2 — направляющая втулка клапана; 3 — головка блока цилиндров

Рис. 2.1.24. Выпрессовка направляющей втулки клапана

Рис. 2.1.25. Запрессовка направляющей втулки клапана

1 — направляющая втулка; 2 — клапан; 3 — головка блока цилиндров

Рис. 2.1.26. Обработка седла клапана в головке блока цилиндров МТЗ-80

При рисках, раковинах, прожогах на рабочей фаске седла первоначально фаску шлифуют до выведения следов дефекта и проверяют состояние седла по утопанию тарелки нового клапана. Если утопание не превышает допустимого размера, то седло продолжают обрабатывать.

Нижнюю кромку рабочей фаски седла в головке цилиндров обрабатывают шлифовальным кругом с углом конуса 150°, а верхнюю кромку — 60°. Ширина рабочей фаски седла для впускных клапанов должна быть 2,0—2,5 мм для выпускных — 1,5—2,0 мм.

После обработки тарелки клапана Д-240 и седла их взаимно притирают. Если ремонту были подвергнуты все клапаны и седла, то притирку ведут на ставке ОПР-1841 А.

При ремонте одного-двух клапанов притирку ведут пневматическим приспособлением 2213 (рис. 2.1.27), используя пасту из смеси микропорошка М20 с индустриальным или моторным маслом.

В процессе притирки клапан периодически вращают и приподнимают. Время от времени проверяют состояние притирающихся фасок клапана и седла.

Верхняя кромка матовой полоски рабочей фаски должна располагаться на расстоянии не менее 0,5 мм от цилиндрической части тарелки клапана.

Рис. 2.1.27. Притирка клапана к седлу

1 — клапан; 2 — приспособление 2213; 3 — головка цилиндров

Если матовая полоска окажется значительно ниже или выше указанного расстояния, то седло снова обрабатывают шлифовальными кругами с углом конуса 60 и 150° и снова притирают клапан к седлу.

Перед сборкой клапанов Д-240 трактора МТЗ-80 проверяют длину и силу сжатия клапанных пружин на приспособлении МИП-100. Если параметры пружин выходят за допустимые значения, то пружины заменяют.

В некоторых случаях для компенсации длины и силы сжатия пружин под них устанавливают специальные шайбы, толщину которых можно определить по формуле: для впускного клапана А = В—1,3 мм; для выпускного клапана А = В—1,8 мм, где В — утопание клапана, замеренное после ремонта седла клапана.

После сборки клапанов выступание сухарей над плоскостью тарелки пружины должно быть не более 0,5 мм, утопание — не более 1,3 мм.

Для контроля герметичности клапанов впускные и выпускные каналы головки цилиндров заполняют керосином, который не должен просачиваться в течение 1,5 мин.

Перед установкой оси коромысел в сборе проверяют техническое состояние каждого коромысла. При наличии на бойках коромысел углублений более 0,3 мм поверхность бойка шлифуют до выведения следов дефекта.

Отклонение от параллельности рабочей поверхности бойка коромысла допускается не более 0,05 мм. При необходимости проверяют диаметр отверстий втулок коромысел. Зазор между втулкой и осью коромысел допускается не более 0,15 мм.

Источник

Головка блока цилиндров. Клапаны и толкатели.

Ремонт ВОМ трактора МТЗ

Ремонт гидросистемы задней навески МТЗ

Ремонт ГБЦ — что можно исправить своими руками?

Метки: гбц, головка блока, замена, клапан, мтз, ремонт, сила сжатия

Автор: Администратор

Затяжку болтов ГБЦ следует проверять, через 40 т км пробега и в тех случаях после установки ГБЦ ремонтов двигателя, и через пару дней работы, для усадки прокладки ГБЦ. Если этого не сделать, то возможно прогорание прокладки ГБЦ, и еще течь охлаждающей жидкости в поддон двигателя.

Затяжку болтов делаем на прогретом двигателе, примерно 60 градусов в следующем порядке.

- Откручиваем верхнюю крышку клапанов.

- Откручиваем ось коромысел (не забудьте про масленый подвод).

- Проверьте затяжку всех болтов головки блока динамометрическим ключом в определенной последовательности, как показано на рисунке. Момент затяжки ключом 220-10Нм. После протяжки болтов ГБЦ установите на место ось коромысел, протяните стойки. Далее произведите регулировку зазоров клапанов.

Регулировку клапанов вы можете произвести самостоятельно. Необходимо регулировать клапана на двигателе в некоторых случаях. Это делается после каждого снятия ГБЦ-головки блока цилиндров, после 480 мото часов работы двигателя, после протяжки ГБЦ, при стуке клапанов, после обкатки нового двигателя, и своевременном ТО двигателя.

Регулировку клапанов двигателя МТЗ необходимо делать на прогретом двигателе градусов 60-40. Перед регулировкой обязательно протяните крепление стоек вала коромысел. От правильной регулировке клапанов зависит работа вашего двигателя, его долговечность, а также расход топлива.

Двигатель Д-240 трактора МТЗ-82: устройство, ремонт и характеристики

» Двигатель Д-240 » Двигатель Д-240 трактора МТЗ-82: устройство, ремонт и характеристики

На трактор МТЗ-82 устанавливается четырехцилиндровый четырехтактный дизельный двигатель Д-240 с электростартером (Д-240Л с пускачем). Мощность двигателя составляет 59 кВт или 80 л.с.

Фото двигателя

Устройство двигателя

В двигателе д-240 реализована неразделенная камера сгорания с объемно-пленочным образованием рабочей смеси. Одна часть впрыскиваемого топлива распыляется в объеме камеры сгорания, а другая растекается по ее поверхности, создавая тонкую пленку. Первая часть дизельного топлива активно смешивается с потоком нагретого сжатого воздуха, при это происходит интенсивное испарение и сгорание — протекает процесс предварительного воспламенения топлива. Шатровая форма камеры сгорания способствует образованию завихрений воздушного потока и лучшему смешиванию воздуха и топлива. Часть топлива находясь в виде пленки испаряется, нагреваясь от потока сжатого горячего воздуха и стенки камеры сгорания. Поэтапно создающийся процесс сгорания топлива, образует условия для мягкой экономичной работы двигателя.

Как и любые подобные дизели, двигатель Д-240 состоит из газораспределительного (ГРМ) и кривошипно-шатунного механизма (КШМ), а также ис систем: охлаждения, смазки, пуска и питания.

Особенности регулировки клапанов трактора МТЗ-80

В самом начале рекомендуется затянуть головки блока цилиндров. Это поможет уберечь шпильки и резьбу от деформации и повреждений.

Для того чтобы отрегулировать клапана МТЗ, необходимо:

- Ослабить натяжение гаек крепления головки, чтобы получить доступ к крышке от клапанов.

- Демонтировать колпак, который расположен на крышке.

- Проверить прочность крепежных винтов валика.

- Поставить поршневую часть от первого цилиндра в мертвую точку, которая находится в верхней части механизма.

- Ослабить натяжение контровой гайки от винта регулировочного типа, находящегося на коромысле.

- Используя измерительные щупы, установить нужный зазор между бойком и торцевой стороной клапана. Для этого нужно вкручивать или выкручивать болты. Щупы должны входить в промежуток с небольшим усилием, но при этом нельзя допускать того, чтобы они были зажаты. В сервисе регулировка клапанов МТЗ-80 осуществляется при помощи щупов 0,35 мм.

- После установки требуемого зазора, вернуть на место контровую гайку.

- Используя щупы, проверить выставленное расстояние между клапанами, поворачивая стойку толкательной части замедлительного механизма вокруг своей оси.

Всю процедуру необходимо проводить в порядке работы цилиндрических элементов трактора: 3, 4, 1, 2. Перед регулировкой каждого элемента нужно проворачивать коленвал силового агрегата на 180° по часовой стрелке.

Порядок затяжки головки цилиндров двигателя МТЗ, повторная регулировка клапанов

Тракторные двигатели МТЗ оснащаются съемной головкой, которая устанавливается на блоке цилиндров и крепится болтами. От корректности установки деталей и соблюдения момента затяжки ГБЦ МТЗ зависит надежность работы силового агрегата. При прорыве выхлопных газов или охлаждающей жидкости снижается мощность, разрушаются компоненты поршневой группы и газораспределительного механизма мотора.

Регулировка клапанов МТЗ-82

Такая процедура необходима в тех случаях, когда происходит сбой в системе трактора: при стуке в двигателе, нарушении теплового режима в моторе, после проведения работ по капитальному ремонту транспортного средства и т.д.

Многих пользователей интересует вопрос о том, как клапанные элементы регулируются: последовательность (порядок) на машине регулировки клапанов осуществляется в порядке функционирования цилиндрических элементов.

Процедура проводится следующим образом:

- Перед установкой необходимых зазоров между клапанными деталями необходимо прогреть силовой агрегат трактора. Температура рабочей жидкости в двигателе не должна быть ниже +75°С.

- После того как двигатель прогреется, следует открутить верхнюю крышку с клапана.

- Затем необходимо открутить ось коромысел и масляного подвода.

- Когда все колпаки будут откручены, нужно проверить затяжку крепления стоек блока при помощи динамометрического ключа. Сначала проверяют поршень первого цилиндрического элемента, затем второго и т.д.

- После этого следует вернуть на место осевой элемент и протянуть стойки, а затем провести регулировку промежутков между клапанами.

- После установки зазора нужно надежно зафиксировать все крепежные гайки силового механизма.

Данную процедуру можно проводить самостоятельно только в том случае, если все запчасти являются заводскими, т.е. своими от МТЗ-82.

Регулировка клапанов с протяжкой головки цилиндров

Для того чтобы выполнить регулировку, необходимо:

- Установить транспортное средство на специальную платформу.

- Прогреть мотор до температуры +60…+70°С.

- Снять силовой агрегат.

- Разобрать двигатель, согласно руководству пользователя.

- Убрать крышку с клапанной коробки.

- Осмотреть крепежные болты и гайки валика коромысла.

- Поршневой механизм нужно повернуть в положение высшей мертвой точки.

- Осмотреть цилиндры, 2 клапанных элемента должны быть закрыты.

- Промежуток, который образовался между коромыслом и клапанами, следует проверить при помощи измерительных щупов. Если щуп диаметром 0,35 мм проходит в этот промежуток свободно, а щуп диаметром 0,4 мм не проходит, значит, зазор нормальный. В противном случае следует сделать регулировку.

- Открутить контргайку и крепежные гайки.

- Зажать щуп диаметром 0,25 при помощи винта регулировочного типа между рабочей областью коромысел и торцами.

- Затянуть все крепежные болты.

- При помощи маховика повернуть механизм коленчатого вала на пол-оборота и выполнить регулировку цилиндрического элемента № 3.

- После этого отрегулировать клапаны цилиндрических деталей под номерами 4 и 2.

- Собрать двигатель и установить его обратно на трактор.

- Завести транспорт для проверки.

Регулировка

Регулировку клапанов будем делать по моему упрощенному способу, с помощью ТНВД. Для регулировки нам потребуется инструмент, такой как ключ на 32 крутить коленвал, ключ на 14 для затяжки контргайки коромысла, отвертка, щуп, ключ на 19.

Снимаем верхнюю крышку клапанов, откручиваем трубки высокого давления на ТНВД. Ключом на 32 крутим колен вал за болт шкива и сверху ТНВД смотрим где у нас выступит солярка, значит там и ВМТ этого цилиндра. Далее дело техники, ослабляем контр гайку на 14 ключом, устанавливаем щуп и производим регулировку отверткой. Щуп должен ходить с закусыванием плотно, между клапаном и коромыслом. Зазоры идут такие; 0,25 впускной, 0,30 впускной. Порядок работы цилиндров 1,3,4,2. Таким способом регулируем по очереди все цилиндр двигателя.

СМОТРИТЕ ВИДЕО

Проверка и регулировка клапанов тракторной техники (машины) — это профилактические работы, которые необходимо проводить через каждые 480 отработанных моточасов, а также после проведения работ по капитальному ремонту силового агрегата.

Регулировка клапанов на МТЗ-245

Для того чтобы отрегулировать клапанные механизмы на силовом агрегате Д-245, рекомендуется обратиться в сервис, регулировка в среднем стоит 5 000 рублей.

Обладая необходимыми навыками, можно сделать регулировку самостоятельно.

Для этого нужно:

- Открутить гайки, которые фиксируют стойки осевой части коромысел.

- Полностью демонтировать осевую часть вместе с пружиной.

- Отвинтить крышку головки цилиндров и убрать ее с силового агрегата.

- Осмотреть на наличие повреждений клапан (регулируемый), настройка должна проводиться на специально оборудованных платформах или станках.

- Нанести на форсунки пастообразное средство для притирки. В пасту рекомендуется добавить стеариновую жирную кислоту.

- Регулировку продолжать до тех пор, пока на форсунках и седлах не появится широкая матовая окантовка. Разрыва поясков быть не должно.

- Промыть головку цилиндрического блока и клапанные детали.

- Смазать стержневую часть масляной жидкостью.

- Величина зазора между бойком коромысла и торцом стержня не должна быть больше 0,35 мм на механизме впускного типа и не больше 0,45 мм на механизме выпускного типа.

- Подтянуть фиксирующие болты головки цилиндрического блока. Это поможет устранить посторонний стук в клапанной секции силового агрегата.

Регулировка клапанов на МТЗ-1221

Порядок действий при регулировке клапанных деталей на тракторе Т-1221 Беларус:

- Поставьте транспортное средство на специальную платформу.

- Снимите и прогрейте до +60°С двигатель агрегата.

- Разберите мотор.

- Демонтируйте колпак крышки головки цилиндров силового агрегата.

- Проверьте затяжку крепежных элементов всех стоек осевой части механизма.

- Проверните коленчатый вал до упора, когда он перекроет клапаны на цилиндре под номером 1.

- Проведите процедуру регулировки промежутков по порядку работы цилиндров:3, 5, 7, 10, 11, 12.

- Величина зазора между стержнем торцевого типа и бойками коромысел не должна превышать 0,4 мм (впускной механизм) и 0,45 (выпускной).

- Поверните коленвал на 360°.

- Установите перекрытие на цилиндре № 6.

- Выполните регулировку в цилиндрах № 1, 2, 4, 6, 8, 9.

- Открутите контргайку регулировочного механизма при помощи специального ключа и отвертки.

- При помощи щупа установите требуемый зазор.

- Затяните контровую гайку.

- Проверьте зазор, отрегулированный регулировочным щупом.

- Установите все детали обратно.

- Заведите трактор для проверки работы всех отрегулированных механизмов.