15Ноя

-

By: -

Без рубрики -

Comment: 0

Содержание статьи

- Что такое ударопрочность и как её измеряют

- Обозначение ударной вязкости – какую способность материала характеризует: что так называют

- От чего зависит ударная вязкость и испытание материалов на удельное значение

- Образцы для испытаний материалов на ударную вязкость

- Маятниковый копер

- Определение: в чем измеряется ударная вязкость

- Методика проведения

- Определение ударная вязкость и размерности при пониженных температурах

- Другие испытания

- Определение порога хладноломкости

- Обработка полученных результатов

Иногда самый прочный материал, например, чугун, становится хрупким при воздействии определенных механических внешних нагрузок, в то время как мягкий алюминий (все мы гнули алюминиевые ложки в детском саду) в ряде случаев оказывается более приспособленным, не крошится и не ломается. В статье мы расскажем, почему так происходит, а также поговорим про испытания металлов на ударную вязкость – что это такое, характеристика для стали, в каких единицах измеряется и на что влияет.

Что такое ударопрочность и как её измеряют

Представим ситуацию. По дороге с быстрой скоростью едет автомобиль. Он постоянно на протяжении всего пути испытывает вибрации и осевую нагрузку на ряд деталей, подвеску. При этом все хорошо, все узлы работают правильно. Затем водитель не справляется с управлением и попадает в яму. Запчасти выходят из строя, так как внутренние напряжения и силы, во-первых, увеличиваются, во-вторых, получаются разнонаправленными.

Прочность в данной ситуации оказалась низкой, так как она деформировалась, вышла из строя. Так как разные сплавы неодинаково переносят механические и химические влияния, то для различных целей (автомобилестроение, станкостроение, обыкновенные штамповочные детали, гвозди и пр.) необходимо применять различные металлы.

Обозначение ударной вязкости – какую способность материала характеризует: что так называют

Определимся с терминологией. это способность воспринимать и поглощать кинетическую энергию. Часто такая приложенная сила ведем к разрушениям, но по отношению к этому веществу – только к пластичным или непластичным деформациям.

Обычно испытания проводятся в лаборатории опытным путем. Заготовки одинаковых размеров в нейтральных условиях (чтобы больше не оказывалось ни температурного, ни иного влияния) подвергают нагрузкам, увеличивая их. Затем наблюдают за поведением металла. Проверяют подверженность противодействию, поэтому последней проверкой является та, от которой на опытном образце появились трещины, отломалась часть.

Второй вариант – математические вычисления. Это более точный процесс, то при этом необходимо руководствоваться многочисленными нюансами – от размеров, угла приложения силы, до воздействий извне.

В чем измеряется и как обозначается

Сейчас будет уместно привести формулу, по которой производится математический расчет.

КС = А / F, где:

- А – это сила, работа, приложенная для воздействия, измеряется в джоулях.

- F – это площадь поперечного сечения образца, в квадратных метрах.

Это упрощенный алгоритм вычисления, в то время как в лабораторных условиях учитываются толщину и массу, степень термической обработки, а также экспериментируют с другими показателями.

От чего зависит ударная вязкость и испытание материалов на удельное значение: зависимость от температуры

Первый параметр, который сильно меняет результаты исследований – это температурные условия. Еще раньше было известно, что при нагреве сплавы становятся более мягкими, податливыми к деформированию, именно по этой причине при ковке используют термообработку. А вот при очень низких градусах или при большом перепаде повышается хрупкость.

В связи с этим обычно определяется оптимальный температурный режим – те максимальные и минимальные значения эксплуатации, во время которых можно достичь лучших показателей. Затем постепенно исследователи снижают градусы вплоть до минуса 80 или 100. В каждый из этапов остывания заготовки подвергают проверке.

Получается диаграмма, согласно которой можно определить хладноломкость, ломкость, прочность, температуру пластичных деформаций. Второе значение – это химический состав компонентов – наличие легирующих веществ и величина углерода. согласно этому всю сталь разделяют на марки.

Если деталь подвергалась сварочному присоединению, то велика вероятность образования мартенсита. Такая металлическая микроструктура игольчатого типа может привести к снижению прочности. И последний показатель, который исследователи меняют, – это скорость проведения деформаций. От быстроты напряжений и их последовательности также зависит результат.

Испытание материалов на ударную вязкость: что это за процедура

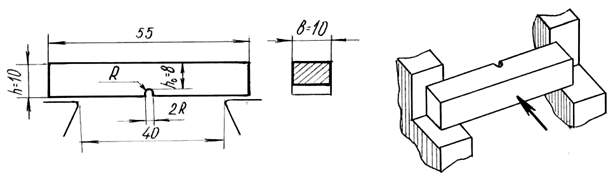

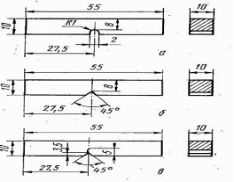

Не все предметы можно подвергать тестированию. Так как есть идеально выверенный до тысячной эталон килограмма, так и в лабораторию поставляются только одинаковые, созданные по ГОСТ подопытные экземпляры. Они могут быть трех типов:

- Бруски Шарпи. Это металлопрокат, имеющий квадратное сечение со стороной в 10 мм. В длину он должен составлять ровно 55 мм. Внутри нет полого отверстия, но есть разрез в виде литеры U.Он изображен на чертеже ниже:

- Брусок Менаже. Предыдущие параметры такие же, отличается только разрез, который выполнен в форме буквы V. Такой острый конец выреза приводит к тому, что деформации или разрушения появятся скорее, чем у предыдущего. поэтому проверки необходимы для определения эксплуатационных характеристик систем, подверженных постоянным высоким нагрузкам, например, элементам станка или автомобиля.

- Т-образный разрез применяется в случаях, когда нужна еще большая сложность и точность, поэтому распил производится в форме литеры Т.

Есть несколько разновидностей процедур. Ее выбор зависит от того, с какой целью определяют ударную вязкость материала. От этого будет выбрано тестирование:

- способ закрепления на стенде;

- использование гири или молота в качестве инструмента;

- тип разреза.

Маятниковый копер

Это один из наиболее регулярных экспериментов, поэтому мы опишем его начиная с подготовительного этапа, заканчивая оценкой. Первое и важное правило – все экспериментальные бруски должны быть полностью идентичны по размерам, а также следует их изготавливать одновременно, при одинаковых условиях – как с точки зрения химического состава сплава, так и со стороны металлообработки. Результативность может быть оценена по одной из характеристик:

- разлом, трещины – эта реакция свойственна либо хрупким сталям, например, чугуну (он очень прочный, но имеет внутренние напряжения);

- вмятины, царапины – их можно увидеть на пластичном материале, который хорошо подвергается деформациям в ходе динамических или статических воздействий.

Отбор образцов

Вся технология изготовления заготовок для опытов прописана в соответствующем нормативном документе – ГОСТ 7565. Следует полностью ориентироваться на нормативы в нем, но иногда поступает особый технический заказ, например, когда предопределены особые условия эксплуатации детали. Тогда можно проделать процедуру по требованиям, однако, важно, чтобы температурный режим оставался в границах неизменности кристаллической решетки.

Определение: в чем измеряется ударная вязкость металла

Первые испытания с маятником были предложены Жоржем Шарпи, именно по этой причине его метод используется до сих пор и назван его именем. Его мысль заключалась в следующем: надрез увеличивает чувствительность. Проверка сопровождается охлаждением окружающих условий, а вместе с тем переходом металла от пластичного состояния в хрупкое.

Метод Шарпи

Он заключается в двух последовательных действиях:

- надрез бруска;

- влияние с различной скоростью и массой.

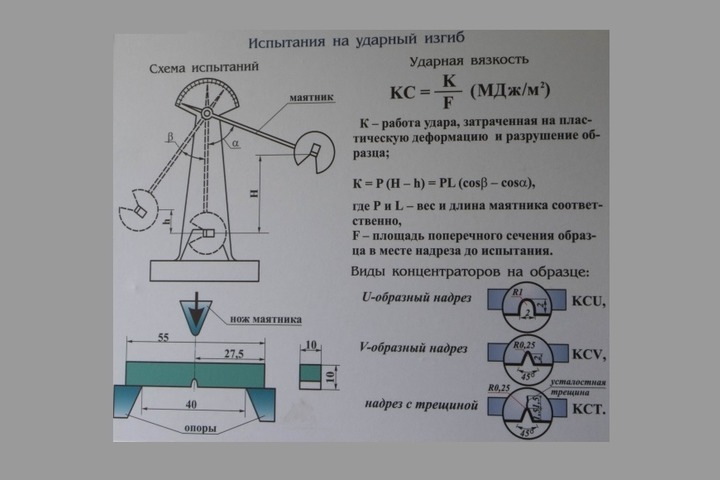

Соответственно приведем формулу по Шарпи КС = К / F, где:

- К – это работа, то есть сила, которая обычно складывается из веса гири и скорости его движения.

- F – это площадь воздействия.

Алгоритм проведения (схема) испытания на ударную вязкость

- Заготовка крепится двумя концами на двух копрах так, чтобы надрез был напротив того места, куда будет направлена сила.

- Маятник поднимается на верхнюю часть – максимальный размах.

- При падении с этой высоты происходит разрушение образца с последующим поднятием на меньшее расстояние.

Методы измерения

Важны следующие нюансы:

- Точность установки бруска с погрешностью не более 0,5 мм.

- Необходимо оборудовать площадку эксперимента оборудованием для обозначения силы.

- Нагрев или охлаждение требуется производить постепенно.

Определение ударной вязкости и размерности металла при пониженных температурах

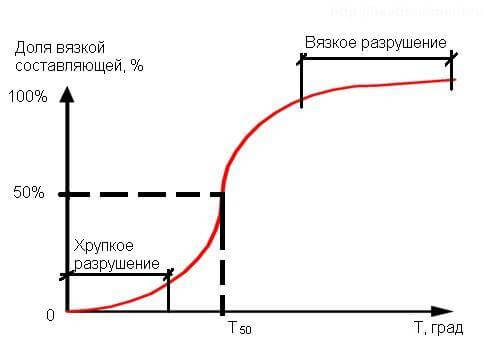

Мы уже объяснили, что после проведения ряда тестов, образуется определенная диаграмма. Кривая имеет два порога – минимум, хрупкость, которая наступает из-за переохлаждения, и максимум – когда нагрев изменяет кристаллическую решетку сплава.

Другие испытания

Вместо маятника может использоваться молот. Помимо прочности заготовки из стали требуется проверить на растяжку и кручение, на излом. Все это дает полную комплексную картину о том или ином материале для строительства.

Таблица с показателями

Каждый раз проводить эксперименты не требуется, так как большинство из них уже произведено. Достаточно только пользоваться предложенными ГОСТами. Вот показатели различных наиболее распространенных марок:

| Сталь | Толщина проката | Ударная вязкость, Дж/см2, не менее | ||||

|---|---|---|---|---|---|---|

| KCU | KCV | |||||

| Ст3пс | 3,0 — 5,0 | — | 49 | — | 9,8 | |

| Ст3сп | 5,1 — 10,0 | 108 | 34 | — | ||

| Ст3Гпс | 10,1 — 26,0 | 98 | 29 | — | ||

| Ст3Гсп | 26,1 — 40,0 | 88 | — | — | ||

| Для Ст3кс — не нормируется |

Определение порога хладноломкости

Для этого требуется продолжить проверки по методу Шарпи и зафиксировать ту отрицательную температуру, при которой увеличивается хрупкость. Порог не является моментальным, обычно он состоит из двух температурных точек – максимальной и минимальной.

Обработка полученных результатов

После тестирования будут получены либо разрушение, либо деформация. В первом случае это требуется зафиксировать, а затем продолжить тесты, но с использованием небольших усилий. А во втором следует подвергнуть итоги математическим вычислениям по указанной выше формуле.

В статье мы рассказали, как обозначается ударная вязкость и как ее узнать. В качестве завершения темы посмотрим видео:

На сайте компании «Рокта» вы сможете узнать о других свойствах металлов, а также найти широкий перечень оборудования для ленточного пиления. Переходите в наш каталог, чтобы узнать больше. Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Лабораторная работа №15. Экспериментальное определению ударной вязкости для стали.

Цель работы – определить опытным путем ударную вязкость пластичного материала.

Основные сведения

При выборе материала для деталей, подвергающихся динамическим воздействиям, руководствуются так называемой ударной пробой. Она заключается в том, что образцы материала подвергают разрушению изгибным ударом, измеряя количество энергии, затраченной на разрушение образца.

Испытание проводится на маятниковом копре МК-З0А.

Способность материала сопротивляться ударным нагрузкам характеризуется ударной вязкостью и определяется отношением работы W, затраченной на разрушение образца, к площади поперечного сечения А в месте излома:

aк=W/A (15.1)

Чем больше ударная вязкость aк, тем лучше материал сопротивляется динамическим нагрузкам. В технических условиях указывается наименьшее значение ударной вязкости при комнатной температуре для сталей; оно находится в интервале 0,6 — 1,0 Дж/мм2.

Согласно ГОСТ 9454-78 образцы для испытания должны иметь стандартные размеры и установленный надрез. Основной стандартный образец указан на рис. 15.1. Определяется ударная вязкость не менее чем на шести образцах.

Рис. 15.1. Испытание образца ударной нагрузкой

Удар падающего маятника должен приходиться по ослабленному месту (сечению); в зоне надреза создается объемное напряженное состояние с большой концентрацией напряжений.

При понижении температуры (уже до -20°С) ударная вязкость уменьшается и при достижении так называемой критической температуры (порядка -40, -60°С), резко снижается (в 2 — 4 раза). Поэтому для материалов, работающих при низких температурах, исследование влияния температуры обязательно. Испытания при комнатной температуре косвенно характеризуют работу материала и при низкой температуре.

Характерен вид места разрушения образца: при вязком разрушении поверхность излома матовая, волокнистая, мелкозернистая, при хрупком разрушения — зернистая, блестящая, с малозаметными остаточными деформациями.

Порядок выполнения и обработка результатов

После установки образца на опоры (рис. 15.1) и подъема маятника копра снимается значение энергий взведенного маятника Wвзв и заносится в журнал испытаний. Затем открывается предохранительный диск на раме копра и маятник, падая, разрушает образец.

На шкале отсчетного механизма по положению контрольной стрелки определяют величину Wост – остаточный запас энергии (работы) после удара. Определяется величина работы, затраченной на разрушение образца, W = Wвзв — Wост и ударная вязкость образца по формуле (15.1). Затем находится среднее для серии образцов значение ак и описывается характер разрушения образцов, эти данные заносятся в журнал испытаний.

Выполняемая работа позволяет также обнаружить пороки металла, которые являются скрытыми при статических механических испытаниях: трещины от закалки, рыхлость, усадочные трещины.

Контрольные вопросы

- Что называется ударной вязкостью материала и что она характеризует?

- Как определяется ударная вязкость стали?

- Для чего образцы изготавливаются с надрезом?

- От чего зависит величина ударной вязкости и для каких материалов она больше?

Испытание материалов на выносливость >

Другие лабораторные работы >

Примеры решения задач >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее

Ударная вязкость стали и металлов: что это такое, в чем измеряется и как обозначается

25.03.2020

- Что называют ударной вязкостью

- Критическая температура хрупкости

- Почему металлы имеют различную хрупкость

- Методы испытаний

- Маятниковый копер

- Отбор образцов

- Подготовка к испытанию и его проведение

- Обработка результатов

- Сравнение материалов по ударной вязкости

При создании высокопрочных деталей необходимо знать, как их ключевые свойства будут проявляться и изменяться на практике многолетней эксплуатации. Поэтому в фокусе нашего сегодняшнего внимания ударная вязкость материала, то есть его способность деформироваться пластически под воздействием динамических нагрузок.

Другими словами, это также эффективность сопротивления хрупкому типу разрушения – одному из самых опасных видов, при котором трещина очень быстро становится магистральной: мгновенно возникает, а разрастается за доли секунды. Если взять в качестве примера коммуникационную линию, то в ней при появлении такого повреждения меньше чем за минуту порвет сразу несколько труб.

Поэтому просто необходимо учитывать рассматриваемый параметр при проектировании каких-либо объектов из металлоконструкций, особенно сложных, предназначенных для использования в жестких климатических условиях: при низких температурах, при постоянно меняющемся микроклимате, при высоком механическом давлении, физических воздействиях и так далее.

Что называют ударной вязкостью – это

Начнем с определения: это показатель количества работы (энергии), необходимой для хрупкого разрушения материала. Вычисляется опытным путем, по результатам комплексных тестов, проводимых методом маятникового копра.

Все проверки выполняются на стандартизованных образцах – стержнях квадратного сечения с нанесенным на какой-то из его граней искусственным концентратором напряжения. Последний может быть выполнен:

- в виде литеры V или U;

- а также в форме усталостной трещины.

В итоге выявляют не только интересный нам параметр, но также качество и характер деформации поверхности, а затем и соотношение составляющих повреждения. Это может быть или исключительно визуальный анализ, или более глубокий, с оценкой текстуры и слоев при помощи цифровых и компьютерных технологий.

Естественно, данный показатель отличается в зависимости от материала. Потому помните, когда мы рассматриваем, что такое ударная вязкость стали, это эффективность сопротивления именно конкретно взятого металла или сплава и только его, а не всех вообще.

Критическая температура хрупкости

Окружающая среда напрямую влияет на сопротивление детали разрушению. Данная зависимость настолько очевидная, что была выделена в явление – под названием хладноломкость – и объясняется неизбежными деформациями при переходе в хрупкое состояние под воздействием мороза.

Температура, при которой наблюдается изменение и появляется повреждение, и считается критической. В технической литературе ее зачастую сокращают до аббревиатуры Тхр, а также записывают как «порог хладноломкости», который, помимо всего прочего, показывает, что составляющие в заготовке находятся в равных долях.

Данную величину находят опытным путем, проводя испытание материала на ударную вязкость – серию тестов с постепенным понижением терморежима, начиная от +20 градусов по Цельсию и заканчивая на -70 0С. По результатам выстраивают график, отражающий зависимость и показывающий точку перегиба – искомую Тхр. И чем этот показатель больше по своему значению, тем вероятнее, что под воздействием морозов в детали появится трещина (или другой сходный дефект).

Естественно, при прочих равных заготовки или целые функциональные узлы лучше делать из того сырья, порог хладноломкости которого сравнительно ниже, ведь тогда изделия можно будет эксплуатировать и в более жесткой климатической среде.

Почему у металлов различная хрупкость

При значительных нагрузках в условиях действия стабильно низких температур свое влияние оказывают следующие факторы:

- Микроструктура – она может быть крупно- или мелкозернистой, высокой чистоты или достаточно сильнозагрязненной посторонними включениями, с твердыми фазами по границам или без них, с нежелательными примесями или без них.

- Концентраторы критических воздействий – несплошные участки, трещины и разрывы, газовые пузыри и тому подобные дефекты. В одном сырье их больше, в другом – меньше.

- Остаточные напряжения и тому подобные состояния, сохранившиеся после проведения всех необходимых операций на предыдущих стадиях технического процесса производства.

Вот от чего зависит ударная вязкость на практике, и следует помнить, что большинство из перечисленных выше факторов также меняются. Те же повреждения со временем развиваются, становясь серьезнее и нарушая структуру.

Относительная нестабильность свойств – именно та причина, по которой при выпуске деталей требуется выполнять проверки. По результатам тестов можно с высокой степенью точности установить, при какой температуре допустимо стабильно эксплуатировать заготовку. Поэтому необходимо подробно рассмотреть, как их проводить, какие образцы при этом использовать, что за предварительную подготовку осуществить и так далее.

Методы испытаний металлов на ударную вязкость

Сначала – немного классификации, чтобы вы понимали, по каким причинам стоит делать выбор в ту или иную пользу. Существующие сегодня варианты лабораторных изысканий разделяют на несколько групп по следующим критериям:

- наличие/отсутствие концентратора напряжений, то есть надреза определенной формы на одной из граней в зоне нанесения удара;

- вид закрепления – установка на опоры, погружение в холодильную емкость и тому подобное;

- характер воздействия – нагрузка может передаваться за счет молота, гири, маятника или иного твердого тела.

Также есть способы проверки, названные в честь тех, кто их ввел:

- по Гарднеру;

- по Шарпи;

- по Изоду.

При этом любая из вышеперечисленных разновидностей испытаний стали на ударную вязкость (и каких-либо других металлов тоже) сводится к попытке разрушения стандартного образца падающим предметом. Отличие только в специфике тестов, проводимых без надреза или с ним. Первый случай актуален только для листовых прокатных изделий, толщина которых одинакова по всей их площади, и его итоговые значения в несколько раз (до 10) превышают результаты в обычной среде, это нужно учитывать и соответствующим путем коррелировать дальнейшие расчеты.

Поскольку разница в нюансах, а не в принципе, рассмотрим один популярнейший метод, чтобы вы получили понимание о том, как проверки осуществляются в лабораторных условиях и насколько они точны.

Маятниковый копер

Это прибор, созданный специально для проведения испытаний, и его разновидности классифицируют по следующим показателям:

- характер деформации – на кручение, растяжение, изгиб, срез, сжатие;

- число ударов – один-единственный или несколько, совершаемых с определенным интервалом;

- величина нагрузки – обычный (стандартный) поддерживает до 7 м/с, скоростной – уже значительно больше, 100-300 м/с, а в категорию сверхскоростных относят модели, выходящие за пределы 300 м/с;

- условия выполнения тестов – рабочая температура, уровень влажности и так далее.

При этом практически любой копер состоит из опорных стоек, на которых закрепляется проверяемый стержень, и неподвижной оси – на ней на определенной высоте размещается боек с маятниковым эффектом. Простота конструкции делает ее достаточно надежной, а также уменьшает погрешность результатов.

В списке основных рабочих характеристик каждого такого прибора: диапазон измерений, максимальная мощность и скорость движения в момент контакта, наибольший потенциал фиксируемой энергии, габариты (в частности, масса) и расстояние между опорами.

Отбор образцов

Межгосударственный стандарт, говорящий, что такое ударная вязкость металла, это ГОСТ 9454, и в соответствии с ним подходящими для проведения испытаний считаются следующие варианты:

- по Шарпи – заготовки длиной 55 мм, квадратного сечения (10 на 10 мм), с U-образным вырезом посередине, радиус которого 1 мм, а глубина пропила – 2 мм;

- по Менаже – геометрия и габариты аналогичны предыдущему, только канавка (концентратор напряжения) уже в форме перевернутого треугольника (буквы V);

- Т-образные – их ДхШхВ составляет 55 на 10 на 11 мм, и у каждого есть искусственно сделанная усталостная трещина, то есть специальный надрез.

Второй вид является наиболее часто используемым: он применим при отбраковке металлопродукции, эксплуатируемой в составе важных конструкциях, то есть в высокоточных приборах, медицинском или промышленном оборудовании, воздушных и наземных транспортных средствах. Третий ориентирован на еще более ответственные случаи, которых сравнительно немного, поэтому в количественном отношении он не получает такого распространения. Первый предназначен для всех остальных ситуаций.

Подготовка к проверке и ее проведение

В общем случае схема испытания на ударную вязкость выглядит следующим образом:

- Стержень закрепляется на опорных стойках – так, чтобы место контакта было строго напротив концентратора напряжения (с другой его стороны).

- Маятник (масса которого G, а сила L) приводится в исходное положение (верхнее, 1), то есть поднимается на высоту H.

- Провоцируется падение, в результате которого боек слетает, ударяет по образцу и совершает возвратное движение на расстояние h, то есть в позицию 2.

- Для окончательной остановки используется тормоз.

Все занятые положения фиксируются, после чего по разности потенциалов и вычисляется работа, необходимая для хрупкого разрушения. Сейчас посмотрим, как это происходит.

Стандартное обозначение ударной вязкости в расчетах – КС, запаса энергии маятника – GH.

Базовая формула выглядит так:

КС = K/F, где

- К – работа, приведшая к деформации образца;

- F – площадь поперечного сечения стержня на участке с концентратором напряжений (известная величина).

Энергия затрачивается при перемещении маятника из первой позиции во вторую в результате удара, поэтому:

K = G x H – G x h,

или, если преобразовать это соотношение:

K = G x (H – h)

также высоту бойка в двух положениях можно выразить через силу и углы, после чего наше уравнение будет выглядеть так:

K = G x L x (cos β – cos α), где:

- β – конечный угол;

- α – начальный.

Все показания и позиции в ходе теста фиксируются в обязательном порядке. Но прежде чем переходить к подстановке значений в формулу и к анализу полученных цифр, еще несколько слов о том, как обозначается ударная вязкость. Дело в том, что записывать ее можно еще и с третьим индексом, обозначающим тип использованного концентратора напряжений, – для большей информативности. В таком случае рассматриваемый нами показатель будет выглядеть в формулах как KCV (по Менаже), KCT или KCU (по Шарпи) соответственно.

Обработка результатов

Взглянем на итоговое уравнение. Какие величины известны? Это масса бойка (G) и длина маятника (L). Также постоянное значение у начального угла α, а конечный – β – находится в ходе теста.

Так что для подсчетов нет препятствий – есть (или появляются) все данные для определения энергии, затрачиваемой на хрупкое разрушение.

Теперь о том, в чем измеряется ударная вязкость, – в Дж/м2 – так как, по сути, она представляет собой работу, проведенную на определенной площади формы.

Также есть интересная особенность: начиная с определенной температуры, КС неуклонно снижается, поэтому, для точности и полноты оценки, ударные тесты необходимо осуществлять не только в нормальных условиях, но и со значительным охлаждением опытного образца – до -40…-80 градусов Цельсия.

С этой целью стержни помещаются в специальные морозильные камеры со спиртом или жидким азотом. Хотя можно отдать предпочтение более простому варианту – емкости, заполненной сухим льдом или керосином, она также позволяет добиться нужного терморежима.

Полезным будет и определение порога хладноломкости, то есть температуры, при которой наблюдается резкое падение КС. Для этого необходимо взять серию опытных образцов (обязательно из одной плавки), провести испытания, тщательно записывая результаты с малым шагом градусов, а потом сравнить цифры и выстроить на их основе диаграмму. По ней будет отчетливо видно, как на каком-то участке сравняется доля вязких и хрупких составляющий – эта точка и станет искомым показателем.

Другое распространенное название порога – «температура полухрупкости», которая, для сокращения, также часто записывается как Т50 – исходя из пропорции в 50 на 50%. Если вычесть ее из реальной эксплуатационной, получите запас вязкости. Чем он больше, тем надежнее считается материал (с оговоркой, что условия его использования останутся неизменными).

Наиболее наглядные результаты дадут литые сплавы магния и алюминия, а также чугун. Почему именно они? Потому что у них сопротивление отрыву характерно видно даже при статических нагрузках, не говоря уже о повышенных – есть на что ориентироваться.

Для достижения нужного уровня охлаждения можно использовать:

- сухую углекислоту – обеспечит -70 0С;

- жидкие газы – азот (даст -195 градусов по Цельсию), воздух (-183) или водород (-252).

Естественно, это довольно опасные вещества, поэтому работы с ними должны проходить только в лабораторных условиях и с соблюдением соответствующих положений техники безопасности.

Сравнение материалов по ударной вязкости

Можно проводить его опытным путем, самостоятельно выполняя тесты, записывая полученные результаты и так далее. Но гораздо быстрее и проще воспользоваться уже найденными в ходе проверок по методу Изода значениями, сведенными в специальную таблицу. Преимущественное место в ней занимают пластики, но и другие виды сырья тоже представлены.

В любом случае, вы сэкономите свое время, ведь останется только вычислить КС и порог хладноломкости для используемого сплава, а потом сравнить их с аналогичными и уже известными цифрами.

Мы постарались дать максимальное представление о способах испытаний, подсчетах, определении, особенностях. Подробно остановились даже на том, в каких единицах измеряется ударная вязкость (размерность ее – Дж/м2, напоминаем). Столько информации – чтобы вы точно понимали важность этого показателя и могли грамотно его учитывать при выборе материала для исполнения деталей.

Ударная

вязкость —

это способность материала поглощать

механическую энергию в процессе

деформации и разрушения под действием

ударной нагрузки. Ударная вязкость

характеризует надежность материала,

его способность сопротивляться хрупкому

разрушению.

Испытания

на ударную вязкость

относятся

к динамическим видам испытаний. Для

определения ударной вязкости используют

стандартные образцы с надрезом U- или

V-образной формы, который служит

концентратором напряжений. В зависимости

от формы надреза ударная вязкость

обозначается KCU или KCV.

Образец

квадратного или прямоугольного сечения

с концентраторами вида U, V и Т (рисунок

1) устанавливают на опорах маятникового

копра надрезом в сторону, противоположную

удару ножа маятника, который поднимают

на определенную высоту. Удар наносят

посередине образца со стороны,

противоположной надрезу. За окончательный

результат испытания принимают работу

удара или ударную вязкость для образцов

с концентраторами видов U и V и ударную

вязкость для образцов с концентратором

вида Т (усталостная трещина, получаемая

в вершине начального надреза при

циклическом изгибе образца в одной

плоскости). Работу (KU, KV или КТ) разрушения

образца определяют обычно по специальной

шкале маятникового копра. После

определения работы разрушения образца

вычисляют ударную вязкость KCU (KCV, КСТ):

КС=

= K/S0,

где

S0

— площадь поперечного сечения образца

в месте надреза, см2.

Рисунок

1 — Образцы для испытаний на ударную

вязкость:

а-в-соответственно

с концентраторами вида U, V и T (усталостная

трещина).

Работу

удара обозначают двумя буквами (KU, KV или

КТ) и цифрами. Первая буква (К) — символ

работы удара, вторая буква (U, V или Т) —

вид концентратора. Последующие цифры

обозначают максимальную энергию удара

маятника, глубину концентратора и ширину

образца. Цифры не указывают при определении

работы удара на копре с максимальной

энергией удара маятника 30 кгс•м, при

глубине концентратора 2 мм для

концентраторов видов U и V и 3 мм для

концентратора типа Т и ширине образца

10 мм.

Ударную

вязкость также обозначают сочетанием

букв и цифр. Первые две буквы КС обозначают

символ ударной вязкости, третья буква

— вид концентратора; первая цифра —

максимальную энергию удара маятника,

вторая — глубину концентратора и третья

— ширину образца. Цифры не указывают в

тех же случаях, что и для работы удара.

Применяют 10 типов образцов с надрезом

вида U, А — с надрезом вида V и 6 — с надрезом

вида Т.

Для

определения ударной вязкости хрупких

материалов (чугунов, сталей с твердостью

HRC 55 и выше) допускается применение

призматических образцов с размерами

10х10х55 мм без надреза. Ударную вязкость,

полученную при испытании таких образцов,

обозначают символом КС без индекса.

Для

более точной оценки вязкости материалов

иногда ударную вязкость как интегральную

характеристику делят на две составляющие

— удельную работу зарождения а3

и удельную работу развития ар трещины:

aH

= a3

+ aр.

При хрупком разрушении работа

распространения трещины близка к нулю,

а при полухрупком она снижается

пропорционально проценту вязкой

составляющей в изломе, поэтому

целесообразно определять ар

только при полностью вязком изломе.

Существует

несколько методов определения а3

и ар.

Наиболее распространены метод Б.А.

Дроздовского (предварительное нанесение

на образец усталостной трещины) и метод

А.П. Гуляева (испытание образцов с разными

надрезами и построение зависимости

ударной вязкости от радиуса надреза);

экстраполяция прямой до нулевого

значения радиуса надреза дает возможность

получить величину ар.

Таким

образом, ударная вязкость показывает,

какой стойкостью обладает материал к

ударному излому.

3.

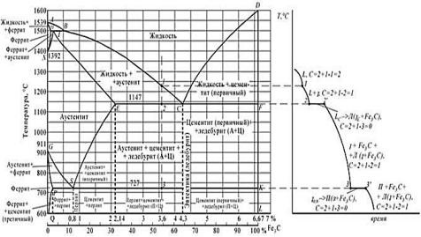

Вычертите диаграмму состояния

железо-карбид железа, укажите структурные

составляющие во всех областях диаграммы,

опишите превращения для сплава,

содержащего 3,6% С. Какова структура этого

сплава при комнатной температуре, и как

такой сплав называется?

Первичная

кристаллизация сплавов системы

железо-углерод начинается по достижении

температур, соответствующих линии ABCD

(линии ликвидус), и заканчивается при

температурах, образующих линию AHJECF

(линию солидус). При кристаллизации

сплавов по линии АВ из жидкого раствора

выделяются кристаллы твердого раствора

углерода в б-железе (д-раствор). Процесс

кристаллизации сплавов с содержанием

углерода до 0,1% заканчивается по линии

АН с образованием б (д) — твердого раствора.

На линии HJB протекает перитектическое

превращение, в результате которого

образуется твердый раствор углерода в

г-железе, т.е. аустенит. Процесс первичной

кристаллизации сталей заканчивается

по линии AHJE. При температурах,

соответствующих линии ВС, из жидкого

раствора кристаллизуется аустенит. В

сплавах, содержащих от 4,3% до 6,67% углерода,

при температурах, соответствующих линии

CD, начинают выделяться кристаллы

цементита первичного. Цементит,

кристаллизующийся из жидкой фазы,

называется первичным

цементитом.

B точке С при температуре 1147°С и

концентрации углерода в жидком растворе

4,3% образуется эвтектика, которая

называется ледебуритом. Эвтектическое

превращение с образованием ледебурита

можно записать формулой ЖР4,3 Л

[А2,14+Ц6,67]. Процесс первичной кристаллизации

чугунов заканчивается по линии ECF

образованием ледебурита. Таким образом,

структура чугунов ниже 1147°С будет:

доэвтектических — аустенит + ледебурит,

эвтектических — ледебурит и заэвтектических

— цементит (первичный) + ледебурит.

Превращения, происходящие в твердом

состоянии, называются вторичной

кристаллизацией. Они связаны с переходом

при охлаждении г-железа в б-железо и

распадом аустенита. Линия GS соответствует

температурам начала превращения

аустенита в феррит. Ниже линии GS сплавы

состоят из феррита и аустенита. Линия

ЕS показывает температуры начала

выделения цементита из аустенита

вследствие уменьшения растворимости

углерода в аустените с понижением

температуры. Цементит, выделяющийся из

аустенита, называется вторичным

цементитом.

В точке S при температуре 727°С и концентрации

углерода в аустените 0,8% образуется

эвтектоидная смесь состоящая из феррита

и цементита, которая называется перлитом.

Перлит получается в результате

одновременного выпадения из аустенита

частиц феррита и цементита. Процесс

превращения аустенита в перлит можно

записать формулой А0,8→П [Ф0,03+Ц6,67]. Линия

PQ показывает на уменьшение растворимости

углерода в феррите при охлаждении и

выделении цементита, который называется

третичным

цементитом.

Следовательно,

сплавы, содержащие менее 0,008% углерода

(точкаQ), являются однофазными и имеют

структуру чистого феррита, а сплавы,

содержащие углерод от 0,008 до 0,03% — структуру

феррит + цементит третичный и называются

техническим железом.

Доэвтектоидные

стали при температуре ниже 727єС имеют

структуру феррит+перлит и заэвтектоидные

— перлит+цементит вторичный в виде сетки

по границам зерен. В доэвтектических

чугунах в интервале температур 1147-727єС

при охлаждении из аустенита выделяется

цементит вторичный, вследствие уменьшения

растворимости углерода (линия ES). По

достижении температуры 727єС (линия PSK)

аустенит, обедненный углеродом до 0,8%

(точка S), превращаясь в перлит. Таким

образом, после окончательного охлаждения

структура доэвтектических чугунов

состоит из перлита, цементита вторичного

и ледебурита превращенного (перлит+цементит).

Структура

эвтектических чугунов при температурах

ниже 727єС состоит из ледебурита

превращенного. Заэвтектический чугун

при температурах ниже 727єС состоит из

ледебурита превращенного и цементита

первичного.

Правило

фаз устанавливает зависимость между

числом степеней свободы, числом

компонентов и числом фаз и выражается

уравнением:

С=

K + 1 — Ф,

где

С — число степеней свободы системы; К —

число компонентов, образующих систему;

1 — число внешних факторов (внешним

фактором считаем только температуру,

так как давление за исключением очень

высокого мало влияет на фазовое равновесие

сплавов в твердом и жидком состояниях);

Ф — число фаз, находящихся в равновесии.

Сплав

железа с углеродом, содержащий 3,6% С,

называется доэвтектическим

чугуном.

Его структура при комнатной температуре

— перлит

+ цементит + ледебурит.

Рисунок

2 — диаграмма железо-цементит и кривая

охлаждения для сплава, содержащего 3,6%

углерода

4.

Вычертите диаграмму изотермического

превращения аустенита для стали У8,

нанесите на нее кривую режима изотермической

обработки, обеспечивающей получение

твердости 45-50 НRC.

Укажите,

как этот режим называется, опишите

сущность превращений и структуру,

получаемую в этом случае.

Сталь

У8 содержит 0,8% углерода, т.е. это

эвтектоидная

сталь.

Изотермической

обработкой, необходимой для получения

твердости 45…50 HRC, является изотермическая

закалка

— вид термической обработки, заключающийся

в нагреве стали до температуры выше

критической точки, выдержке и последующем

быстром охлаждении со скоростью не ниже

критической.

Нагрев

при закалке производится для перевода

всей исходной структуры или определенной

ее части в аустенит, который является

исходной фазой для получения конечной

структуры закаленной стали.

Выдержка

необходима для выравнивания температуры

по сечению детали и для полного

установления необходимого фазового

состояния.

Охлаждение

при закалке должно производиться со

скоростью не меньше критической для

того, чтобы предотвратить протекание

диффузионных процессов и переохладить

весь исходный аустенит до температурного

интервала мартенситного превращения.

Критическая

скорость охлаждения (закалки)

— это минимальная скорость охлаждения,

при которой предотвращается диффузионный

распад переохлажденного аустенита.

Температура

закалки

определяется исходя из массовой доли

углерода в стали и соответствующего ей

значения критической точки. Практически

критические точки выбирают по справочникам

или по диаграмме состояния «железо —

цементит». Продолжительность нагрева

и выдержки определяется размерами и

конфигурацией деталей и способом их

укладки в печи. Она должна быть такой,

чтобы прошло выравнивание концентрации

углерода в аустените. Обычно общее время

нагрева и изотермической выдержки

составляет 1-1,5 мин на мм наибольшего

поперечного сечения.

Закалочное

охлаждение

эвтектоидной и доэвтектоидных сталей

происходит из однофазной аустенитной

области, поэтому структура этих сталей

после закалки будет представлять

мартенсит с небольшим количеством

остаточного аустенита.

Диаграмма

изотермического превращения аустенита

для этой стали приведена на рисунке 3.

Рисунок

3 — Диаграмма изотермического превращения

аустенита стали У8

При

изотермической закалке сталь У8 нагревают

до температуры на 30-50°С выше точки Ас1

(Ас1

= 730°С) и после выдержки охлаждают до

температуры 250-350°С, что несколько

превышает температуру начала мартенситного

превращения. Выдержка деталей в закалочной

среде должна быть достаточной для

полного превращения аустенита в нижний

бейнит, имеющий твердость 45…50 HRC. Нижний

бейнит представляет собой структуру,

состоящая из б-твердого раствора,

претерпевшего мартенситное превращение

и несколько пересыщенного углеродом,

и частиц карбидов. В качестве охлаждающей

среды при изотермической закалке

применяют расплавленные соли или

расплавленные щелочи.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Ударная вязкость – это способность различных материалов поглощать энергию ударной нагрузки, что является одним из важнейших показателей прочности. Ударная вязкость того или иного материала чаще всего определяется путем ударного изгиба прямоугольного образца материала, при этом оценивается работа до разрыва либо разрушения определенного образца при ударной нагрузке, которая и является показателем ударной вязкости. Определение ее проводится на специальном приспособлении – маятниковом копре. Образец материала с надрезом посередине испытывают, ударяя по нему ножом маятника. Испытание этого показателя металла может проводиться при температуре от -100°С до 1200°С, в зависимости от металла и цели испытания. Ударная вязкость металлов является показателем надежности того или иного материала, указывает на его возможности сопротивляться разрушению, вызванному растягивающим напряжением между атомами.

Значение ударной вязкости стали определяется по величине той работы, которой достаточно для разрушения образца этой стали. Ее обозначают совокупностью букв и цифр. Первые две буквы – это символ ударной вязкости (КС). Третья буква показывает вид концентратора. Затем идут цифры. Первая из них показывает максимальную энергию от удара маятника, вторая указывает на глубину концентратора, а третья – на ширину испытуемого образца. Если образец испытывался при пониженной либо повышенной температуре, то тогда дополнительно указывается цифровой индекс, означающий тот уровень температуры, при котором испытание проводилось.

Падение ударной вязкости металлов при большом снижении температуры является показателем их хладноломкости. Хладноломкость – это увеличение уровня хрупкости металлов при снижении температуры. Такому явлению, как хладноломкость, подвержены низколегированные стали и некоторые другие металлы – тантал, вольфрам, хром, молибден, которые состоят из объемоцентрированной кубической решетки атомов металла. Ударная вязкость металлов зависит в первую очередь от температуры.

Ударная вязкость стали определяется структурой испытуемой стали, в том числе величиной ее зерен и является хорошим показателем качества металла. Поэтому испытание на ударную вязкость широко распространено. Интервал температур, в котором ударная вязкость стали резко падает, называют областью температурной хрупкости. И необходимо, чтобы эта область температурной хрупкости не совпадала с температурой работы стали. Другими словами, рабочая температура изделий из металла должна быть выше того порога, за которым начинается область температурной хрупкости. Это нужно для того, чтобы материал детали не начал трескаться и в конце концов не подвергся разрушению. Критерий области температурной хрупкости тесно связан с уровнем ударной вязкости металлов.

Оптимальной ударной вязкостью стали обладают термически обработанная сталь и спокойная мартеновская сталь, показатели области температурной хрупкости которых позволяют им обладать такими характеристиками. Для каждого вида стали ГОСТ устанавливает свою температуру, при которой определяется ударная вязкость, а также температуру, которая является оптимальной для работы с тем или иным видом стали. Ударная вязкость стали зависит не только от температуры, но также и от различных примесей, наличия легирующих элементов и от самого состава стали. Формирование в стальных изделиях закалочных структур серьезно снижает ударную вязкость стали. К примеру, если при сварке с определенным нарушением технологии работы образовался мартенсит, то ударная вязкость металла в зоне сварки может снизиться в 13 раз.