Так как о характере движения толкателя по кривой перемещения S f (t) судить затруднительно, то обычно

задают диаграмму его ускорения a f (t) .

Диаграмму перемещения S f (t) , необходимую для построения профиля кулачка, получают методом двукратного интегрирования диаграммы ускорения a f (t) .

Для эффективной работы кулачкового механизма важно обеспечить высокий КПД и отсутствие заклинивания. Угол давления позволяет выявить эти условия его работы.

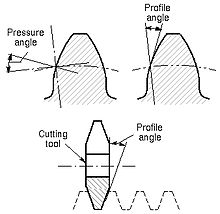

Углом давления в кулачковых механизмах называют угол между общей нормалью к профилю кулачка в точке касания толкателя и направлением движения (скорости) толкателя (рис. 53).

Рис. 53. Угол давления в кулачковом механизме

104

давления но.

F sin

F sin

Сила давления кулачка на толкатель F (без учета сил трения) направлена по нормали к профилю кулачка.

Под действием движущей силы F cos толкатель поднимается и преодолевает силы полезных сопротивлений и силы трения в направляющих толкателя.

Сила вызывает перекос толкателя и возникновение сил трения в направляющих толкателя. Если эта сила велика, то может произойти заклинивание и поломка толкателя.

Для уменьшения силы выгодно, чтобы угол давления был как можно меньше.

Однако, с другой стороны, с уменьшением угла возрастают размеры кулачка, что нежелатель-

Учитывая вышеизложенное, при проектировании кулачковых механизмов устанавливают максимальное зна-

чение угла давления max , которое не должно быть пре-

взойдено, так как в противном случае возникают большие силы трения, снижается КПД кулачкового механизма и возможны заклинивание и поломка толкателя.

На практике значения угла давления max прини-

мают равными: 30° – для поступательно движущихся толкателей; 45° – для качающихся толкателей (коромысел).

7.5. Определение угла давления по заданному закону движения толкателя и минимального размера кулачка

Как было отмечено, выбор угла давления влияет на размеры кулачка. Из конструктивных соображений всегда желательно выбрать кулачок возможно меньших размеров, т.е. с минимальным радиусом R . Поэтому при построении профиля кулачка нужно обеспечить, с одной стороны, что-

бы угол давления не превосходил max , а с другой, чтобы

105

кулачок имел минимальные размеры. Для этого необходимо до построения профиля кулачка по известным параметрам уметь определять угол давления.

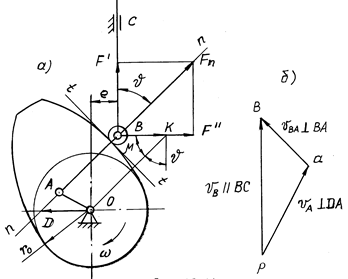

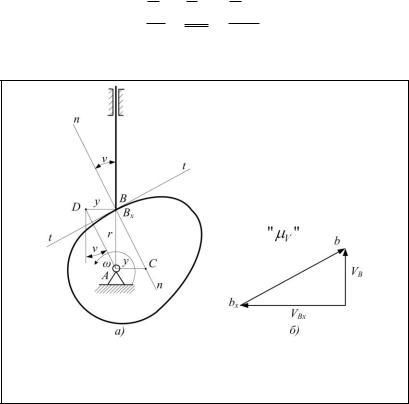

Рассмотрим определение угла давления , если

известны закон движения толкателя и положение оси вращения кулачка (рис. 54, а).

Примем, что точка Bx принадлежит кулачку, а точка B – толкателю.

Тогда VBx r ,

где – угловая скорость кулачка;

r – расстояние точки Bx до оси вращения кулачка.

VB VBx VBBx .

Для решения этого векторного уравнения строим план скоростей в масштабе V (рис. 54, б).

Рис. 54. К определению угла давления в кулачковом механизме:

а – схема механизма; б – план скоростей

106

Проведем через ось вращения кулачка линию, перпендикулярную направлению движения толкателя, до пересечения с нормалью. Получим отрезок y AC .

Треугольники ABxC (на схеме механизма) и pbxb (на плане скоростей) подобны как треугольники с взаимно перпендикулярными сторонами. Из подобия сле-

|

дует |

|||||||||||||||||

|

dSB |

|||||||||||||||||

|

y |

VB |

dt |

dSB |

dSB |

. |

||||||||||||

|

r VB |

x |

r |

r dt |

r d |

|||||||||||||

|

Откуда |

y |

dSB |

, т.е. аналог скорости толкателя. |

||||||||||||||

|

d |

|||||||||||||||||

|

Если теперь отложить отрезок |

y |

( AC) от точки |

B в направлении, перпендикулярном направлению движения толкателя (влево), и его конец (точку D ) соединить прямой линией AD с осью вращения кулачка (точкой A ), то угол между этой линией и направлением движения толкателя, как это видно из чертежа, равен углу давления .

Таким образом, для определения угла давления не нужно знать профиль кулачка. Достаточно вычислить по заданному закону движения толкателя значение величины отрезка y ( AC) , отложить этот отрезок от данного поло-

жения точки B толкателя в направлении, перпендикулярном направлению ее скорости, и соединить прямой линией конец отрезка с осью вращения кулачка. Угол между этой линией и направлением скорости точки B – угол давления. Отрезок y откладывают в сторону направления вектора

скорости точки B толкателя, если повернуть его на угол 90° по направлению вращения кулачка.

107

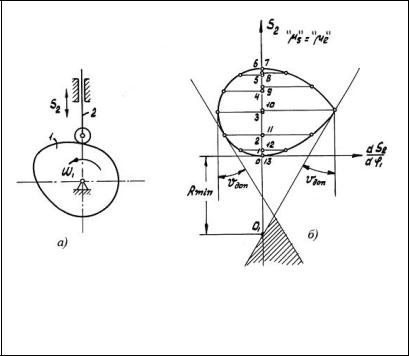

Для определения минимального радиуса кулачка по заданному движению толкателя определяют значение отрезка y для нескольких положений толкателя на фазах

подъема и опускания. Затем откладывают эти отрезки так, как было указано выше, и соединяют их концы плавными кривыми. Далее к этим кривым проводят касательные под заданными максимальными углами давления соответственно для фазы подъема и опускания толкателя (рис. 55).

Рис. 55. К определению минимального радиуса кулачка:

а – схема механизма; б – определение минимального радиуса кулачка Rmin

За центр вращения кулачка O1 можно принять лю-

бую точку, лежащую внутри заштрихованной области. В случае, когда ось толкателя проходит через центр враще-

ния кулачка, минимальный радиус Rmin получают пересечением оси толкателя с заштрихованной зоной.

108

Соседние файлы в папке TMM

- #

- #

- #

- #

From Wikipedia, the free encyclopedia

Pressure angle in relation to gear teeth, also known as the angle of obliquity,[1] is the angle between the tooth face and the gear wheel tangent. It is more precisely the angle at a pitch point between the line of pressure (which is normal to the tooth surface) and the plane tangent to the pitch surface. The pressure angle gives the direction normal to the tooth profile. The pressure angle is equal to the profile angle at the standard pitch circle and can be termed the «standard» pressure angle at that point. Standard values are 14.5 and 20 degrees.[2] Earlier gears with pressure angle 14.5 were commonly used because the cosine is larger for a smaller angle, providing more power transmission and less pressure on the bearing; however, teeth with smaller pressure angles are weaker. To run gears together properly their pressure angles must be matched.[3]

The pressure angle is also the angle of the sides of the trapezoidal teeth on the corresponding rack.

The force transmitted during the mating of gear teeth acts along the normal. This force has components along the pitch line and the other along the line perpendicular to the pitch line. The force along the pitch line which is responsible for power transmission is proportional to the cosine of pressure angle. The one which exerts thrust (perpendicular to the pitch line) is proportional to the sine of pressure angle. So it is advised to keep the pressure angle low.

Just as there are three types of profile angle, there are three types of corresponding pressure angle: the transverse pressure angle, the normal pressure angle, and the axial pressure angle.[4]

See also[edit]

- List of gear nomenclature

- Involute gear

References[edit]

- ^ Halsey, Frederick Arthur (1913). Handbook for Machine Designers and Draftsmen. McGraw-Hill book Company, Incorporated. p. 87.

- ^ https://khkgears.net/new/gear_knowledge/introduction_to_gears/pressure_angle.html

- ^ Gear Nomenclature, Definition of Terms with Symbols. American Gear Manufacturers Association. 2005. p. 72. ISBN 1-55589-846-7. OCLC 65562739. ANSI/AGMA 1012-G05.

- ^ «Involute Gear and Spline Software — Gear definitions and formulas».

Кулачковые механизмы. Законы движения толкателя. Углы давления и передачи. Определение основных параметров. Профилирование кулачка

Страницы работы

Содержание работы

11. Кулачковые механизмы

11.1. Краткие теоретические сведения

Кулачковым механизмом называется механизм, в состав которого входит

кулачок. Кулачком называется звено, которому принадлежит элемент высшей

пары, выполненный в виде поверхности переменной кривизны. Сложная фасонная

форма (профиль) кулачка зависит от принятой схемы механизма, начальных

геометрических параметров и закона движения ведомого звена.

Ведущим звеном механизма является кулачок, который в большинстве

случаев совершает непрерывное вращательное движение относительно неподвижной

оси. Ведомое звено, называемое толкателем, совершает возвратно-поступательное

(рис. 2.1.2, а) или возвратно-вращательное движение (рис. 2.1.2, б)

относительно стойки. В последнем случае толкатель называется коромыслом.

Кулачковые механизмы позволяют теоретически точно реализовать любой закон

движения толкателя. Они широко распространены в механизмах

газораспределения двигателей внутреннего сгорания и поршневых компрессоров, для

размыкания контактов магнето, во многих приборах, манипуляторах и автоматических

устройствах (реле).

В механизме с поступательно движущимся толкателем (рис. 2.1.2, а) при

вращении кулачка 1 толкатель 3 перемещается на величину линейного

перемещения S=

0…Smax, занимая при определенном угле поворота j кулачка положения, задаваемые законом движения. Для уменьшения потерь

на трение толкатель снабжается роликом 2, конструктивно выполненным в

виде подшипника качения. В механизме с качающимся (коромысловым) толкателем

(рис. 2.1.2, б) вращение кулачка приводит к угловому перемещению коромысла в

пределах y = 0…ymax

Исходные данные для проектирования кулачкового механизма содержат:

а) схему кулачкового

механизма (рис. 2.1.2, а или 2.1.2, б);

б) закон движения

толкателя (см. п. 11.2);

в) максимальное

перемещение толкателя Smax илиymax;

г) длину коромысла l

(для кулачково-коромыслового механизма);

д) допускаемый угол

давления в фазах удаления и сближения

.

Проектирование

кулачкового механизма состоит из двух этапов:

1)

Определение основных размеров

кулачка по допускаемому углу давления:

начального радиуса r0 и

смещения e — для

механизма с поступательно движущимся толкателем; начального угла y0,

межосевого расстояния a и начального радиуса r0 — для механизма с

вращающимся толкателем (коромыслом).

2)

Построение центрового

(теоретического) и конструктивного (технологического) профилей кулачка — профилирование кулачка.

11.2. Законы движения

толкателя

Закон движения толкателя выбирают из условия обеспечения приемлемых

динамических нагрузок, задаваемых в виде графических или аналитических

зависимостей одного из кинематических параметров (перемещения, скорости или

ускорения) от времени t или угла поворота кулачка j. Кулачковые

механизмы большинства машин работают при больших угловых скоростях кулачка,

поэтому для снижения инерционных нагрузок необходимо обеспечить минимальные

ускорения толкателя. При проектировании кулачковых механизмов часто задают

закон изменения ускорения, а диаграмму перемещений толкателя получают в

результате двукратного интегрирования функции ускорения. При этом, как принято

в теории механизмов и машин, на стадии проектирования используются не

ускорения, а аналоги ускорения — вторые

производные перемещения по обобщенной координате (углу поворота кулачка).

Наибольшее распространение получили следующие законы изменения

ускорения:

а) синусоидальный (рис. 2.1.3, а), обеспечивающий безударную работу;

б) косинусоидальный (рис. 2.1.3, б); данный и последующие законы

обеспечивают «мягкий» удар, когда ускорение и силы инерции толкателя

изменяются на приемлемо малую величину;

в) треугольный (рис. 2.1.3, в);

г) прямоугольный (рис. 2.1.3, г).

При равномерном вращении кулачка толкатель совершает циклические движения. В

пределах каждого цикла различают фазы, характеризуемые фазовыми углами: jу — угол удаления, jд — угол дальнего стояния, jс — угол сближения, jб — угол ближнего стояния (рис.

2.1.3). В конструкции двигателя внутреннего сгорания в фазе удаления клапан под

усилием от коромысла 2 открывается, обеспечивая всасывание атмосферного

воздуха. В фазе дальнего стояния он остается максимально открытым. В фазе

сближения под действием пружин он возвращается на место. В фазе ближнего

стояния клапан остается закрытым, надежно изолируя камеру сгорания от окружающей

среды. В сумме фазовые углы составляют один оборот кулачка:

. (11.1)

Рабочий профильный угол включает первые три фазы:

.

(11.2)

11.3. Углы давления и передачи

Углом давления называется угол,

образованный вектором силы Fn и вектором скорости толкателя. Сила Fn может быть разложена по двум направлениям: вдоль

направления движения толкателя F‘ и перпендикулярно этому направлению F» (рис. 11.1, а), определяемые через угол давления как

;

(11.3)

.

(11.4)

Рис. 11.1

Похожие материалы

- Синтез эвольвентного зубчатого зацепления. Геометрические параметры зубчатых колес. Эвольвентные профили зубьев. Геометрия положительного зацепления

- Рычажный механизм поперечно-строгального станка

- Синтез эвольвентного зацепления. Синтез планетарного механизма

Информация о работе

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание — внизу страницы.

Определение углов давления

Найдём зависимость угла давления от угла.

(5.7)

где, — угол давления,

— расстояние ,

— длина коромысла АВ,

— отрезок скорости,

— угол между отрезком АВ и расчётной прямой на чертеже,

Произведём расчёт при

Остальные значения угла давления определяем аналогично, и результаты сносим в таблицу

Таблица 5.1 — Углы давления

0 |

14,37 |

27,75 |

43,12 |

57,5 |

71,87 |

86,25 |

100,62 |

115 |

-13,56 |

13,91 |

30,29 |

35,8 |

35,27 |

32,23 |

26,84 |

19,45 |

10,04 |

135 |

152,5 |

170 |

187,5 |

205 |

222,5 |

240 |

257,5 |

275 |

10,04 |

-0,31 |

-10,52 |

-19,58 |

-27,28 |

-34,7 |

-36,88 |

-30,67 |

-13,56 |

При построении используем следующие масштабные коэффициенты

Построение центрового и действительного профиля кулачка

Определим полярные координаты для построения центрового профиля кулачка.

(5.8)

где, — радиус вектор,

— отрезок пути,

(5.9)

(5.10)

Рассчитываем и для положения 5

Все остальные значения сводим в таблицу

Таблица 5.2 — Значения полярных координат

|

Полож |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

14,37 |

28,75 |

43,12 |

57,5 |

71,87 |

86,25 |

100,62 |

115 |

|

20 |

21,24 |

24,7 |

29,89 |

36 |

42,11 |

47,3 |

50,76 |

52 |

|

|

Полож |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

135 |

152,5 |

170 |

187,5 |

205 |

222,5 |

240 |

257,5 |

275 |

|

52 |

50,58 |

46,96 |

41,85 |

36 |

29,53 |

25,04 |

21,42 |

20 |

Определим масштабный коэффициент для построения кулачка

По полученным значениям и строим центровой профиль кулачка. Для этого в масштабе проводим окружность радиусом .

От радиуса в направлении противоположном вращению кулачка, отложим полярные углы , на сторонах которых отложим . Соединив плавной кривой концы радиусов-векторов получим центровой профиль кулачка.

Действительный профиль кулачка найдём, как кривую, отстоящую от центрового профиля на расстоянии, равном радиусу ролика.

Определим радиус ролика

(5.11)

где, — радиус ролика,

(5.12)

где, — радиус кривизны профиля кулачка, определяется графически

Радиус кривизны профиля кулачка приближённо определяется как радиус вписанной окружности участка кулачка, где его кривизна кажется наибольшей. На этом участке произвольно выбираются точки . Точку соединим с точками и . К серединам получившихся хорд восстановим перпендикуляры, точку пересечения которых примем за центр вписанной окружности.

Принимаем

На центровом профиле кулачка выбираем ряд точек, через которые проводим окружность с радиусом ролика. Огибающая эти окружности является действительным профилем кулачка.

При цитировании материалов в рефератах, курсовых, дипломных работах правильно указывайте источник цитирования, для удобства можете скопировать из поля ниже: