гугль говорит так:

Оператор, работающий на прессе, должен знать какое давление в гидросистеме (манометрическое) нужно запрограммировать. Это давление P (бар) можно вычислить по формуле:

P=(S*PS)/SS

Где PS — удельное давление (кгс/см 2)S — общая площадь заготовок, которые будут запрессованы за один раз (см 2)

SS — общая площадь плунжеров (поршней) всех гидроцилиндров (см 2)

Например:У пресса 6 гидроцилиндров (n=6) диаметром 7 см каждый (d=7).

Площадь одного гидроцилиндра f = (P x d2)/4 = (3,14 х 72)/4 = 38,465 см 2.

Площадь всех гидроцилиндров SS = n x f = 6 х 38,465 = 230,8 см 2.

Площадь всех заготовок S = 20000 см 2 .

Удельное давление PS = 3 кгс/ см 2 .

Тогда гидравлическое давление P = (20000 х 3)/230,8 = 260 кгс/ см2 (255 бар или 25,5 МПа).

-

#1

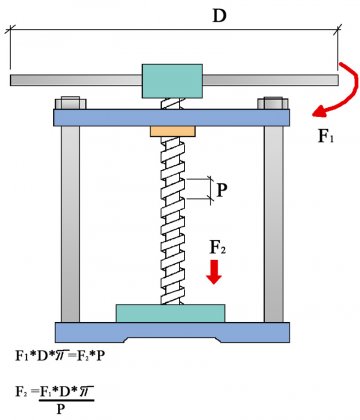

Давайте вместе разберём как производятся простейшие расчёты усилия винтового пресса или домкрата.

Имеется винтовой пресс. Необходимо рассчитать выигрыш в силе или коэффициент преобразования приложенной силы КППС.

Вводные:

Приложеная сила: F1-200N

Рычаг: l-0,6m (D-1,2m)

Шаг резьбы: P-4mm

Пи=3,14

Коэффициент трения винтовой пары сталь-бронза =0,1%

Подставляем данные в формулу:

F2= 200N*1,2m*3,14/0,004m

F2= 188400N

Что примерно равно 18,840 тонн

Из полученной полезной нагрузки вычитаем 10% на трение винтовой пары и получаем

18,840-1,884= 16,956 тонн

Округлённо 17 тонн.

Выигрыш в силе: 188400N/200N= 942 раза

или

КППС : 188400N*100%/200N = 94200%

Нетто(после вычета затрат на трение)

Выигрыш силы:

169560/200N= 847.8 раз.

КППС: 84780%

Если интересует КПД пресса приведённого в примере, то используется формула

Р2/Р1•100%

Где Р1 затраченная мощность в ваттах, Р2 полученная мощность в ваттах. По данным в интернете КПД винтовых пар 28-37%.

Дело в том, что выигрыш в силе и КПД связанны в обратной пропорциональности.

Чем меньше шаг резьбы винтовой пары тем больше выигрыш в силе, но меньший КПД. И наоборот.

-

#2

Расчёты разумеется без учёта потерь на трение и т.д.

и я о том, что за счёт потерь на трение никак не получится 12 тонн на выходе. и кпд не может превышать 100% вроде.

-

#3

и я о том, что за счёт потерь на трение никак не получится 12 тонн на выходе. и кпд не может превышать 100% вроде.

В данном случае КППС винтового пресса это соотношение усилия на входе к соотношению на выходе. И это соотношение на выходе, в идеале, примерно в 628 раз больше чем на входе, или 62800% при шаге резьбы 6мм. Если для изготовления пресса были правильно подобраны фрикционные пары «винт-гайка», например: винт — сталь С45с+ гайка- бронза, то трение реально очень маленькое (0,1% без смазки и до 0,003% со смазкой) и его в расчёты брать не обязательно.

Вот к примеру обычные слесарные тиски с 150мм губками спокойно дают около двух тонн с малюсеньким, 250мм, рычагом, а там фрикционная пара сталь — сталь с коэффициентом трения 0,15%.

Совсем другое дело КПД ДВС. Обычный двигатель имеет КПД около 25-28%, а 72-75% уходят в атмосферу в виде тепла, причём и там на трение сбрасывается минимальный процент. Остальные потери это тепло сгоревшей смеси. В этих случаях никакое преобразование энергии не может приблизиться к 100%. Это справедливо и для Эл. двигателей. Там потери меньше, но есть сопротивление проводника, магнитные потери при преобразовании, потери на трение подшипников. КПД Эл. двигателей может превышать 90%.

На самом деле, потери на пыхтение человека, на потение и кряхтение от нагрузки не учитывается, только его приложенное усилие, поэтому так красиво.

Но если посчитать энергию затраченную человеком для создания усилия в 20 кг. на конец рычага, и помножить на длину перемещения π•D, то- есть в работу, тогда картинка уже будет не столь радужной.

Просто механический пресс, равно как и рычаг дают нам возможность манипулировать малыми усилиями при большой длине, а реально затраченную человеком энергию можно не учитывать.

Это значит, что если я перенёс 2 тонны груза то истратил энергии больше чем на 2 тонны, поскольку перенёс 100 раз по 20 кг. КПД меньше 100%.

Как то так.

-

#4

соотношение усилия на входе к соотношению на выходе.

Да? Че- то думал что работы а не усилия..

-

#5

Если правильно называть то именно работа, а не усилие. Хотя в данном случае речь идёт о приложенной силе в данном месте и меряется эта сила в ньютонах. Поэтому я упростил до «усилия» вместо «приложенной силы». Вот когда приложенную силу перемножить на расстояние в метрах, то это уже работа (ватт или джоуль).

По сути для винтового пресса применение термина КПД тоже неверно. Должно быть: коэффициент преобразования приложенной силы.

F2/F1=125600N/200N =628 (раз)

Собственно КПД:

Р2(J)/P1(J)=75360/753,6=100%, но гладко было на бумаге…. Тут исправленно , в следующем сообщении пояснения.

Расчёты КПД в верхнем сообщении тоже подправил.

-

#6

маловероятно таких цифр получить, имхо. максимум, если посчитать по всем формулам инженерским- процентов 55-60 получится КПД винтового пресса.

-

#7

Сейчас специально порылся. Картинка не такая уж и радужная с КПД. Для трапецеидальной резьбы КПД всего 28-37% в зависимости от шага резьбы. Чем меньше шаг резьбы, тем больше выигрыш в силе, но ниже КПД и наоборот при механическом приводе КПД выходит на первый план и возможно использование крупной резьбы. Тогда КПД выше, но выигрыш в силе меньше.

Так что ты прав КПД достаточно низок, а выигрыш в силе или коэффициент преобразования приложенной силы может достигать красивых значений за вычетом силы трения пары винт-гайка. Даже если брать по максимуму: коэффициент трения сталь-бронза =0.1% то сила трения при максимальном противодействии в 12,5 тонн будет около 1,25т.

Всё равно остаётся более 11 тон полезной нагрузки.

Придётся ранние сообщения подчищать.

-

#8

Немец Кузя, Видел у знакомого винтовой пресс, на основе шарико-винтовой пары, он закручивался под своим весом, очень легкий ход был. Но даже там КПД думаю был не сильно высок, хоть и выше чем в парах скольжения.

-

#9

Немец Кузя, Видел у знакомого винтовой пресс, на основе шарико-винтовой пары, он закручивался под своим весом, очень легкий ход был. Но даже там КПД думаю был не сильно высок, хоть и выше чем в парах скольжения.

Лично для меня КПД не играет сколь нибудь значимой роли. Другое дело КППС или просто по русски выигрыш силы.

При заданных условиях расчёта винтового пресса получается более 11 тонн, но при таком шаге резьбы (6мм) и диаметре винта 36мм спокойно можно увеличивать рычаг. Например не 600мм на плечо, а скажем 900мм. Тогда выигрыш в силе будет

16,9 тонн, а можно ведь и приложенное усилие повысить. Скажем до 300N:

Тогда:

300н•3,14•1,8м/0,006м=282600н или примерно 28,26тонн минус 10% на трение винтовой пары без смазки остаётся 25,4 тонны. А если смазать, то ещё тонну добавить можно.

Ещё совет тем кто будет строить собственный пресс. Гайку лучше делать составную и бронзовую часть с резьбой запрессовывать в стальную втулку, чтобы всегда была возможность поменять её если сильно изношена. Высота гайки должна быть примерно 9 витков. Например при шаге резьбы 6мм высота гайки будет 54мм. Сопромат никуда не денешь.

Я уже второй пресс сделал. Всё работает как часы, но про КПД ни разу не задумывался.

Первый пресс был на 20 тонн уже за вычетом трения. Второй помощнее.

-

#10

Немец Кузя, извиняюсь за первое сообщение. Его похоже удалил, когда пытался этого товарища зачистить. Не смог удалить спам. Очевидно там какой-то скрипт внедрен в форум. Пытаюсь понять, что это.

-

#11

Вроде справился. Уважаемый Немец Кузя, если возможно, то дополните первое сообщение, чтобы тему обозначить.

-

#13

Думаю данное видео будет в тему.

Hydraulic presses can exert many thousands of pounds of force, making them useful for industrial operations such as forming metal parts. You typically measure hydraulic pressure in pounds per square inch (psi), which is force per unit area. To calculate the force produced, multiply the pressure by the area of the hydraulic cylinder’s piston in square inches. This will give you the force in pounds, which you can easily convert into tons.

TL;DR (Too Long; Didn’t Read)

To calculate hydraulic press force, first find piston area from piston diameter. Then multiply the pressure in psi by cylinder area in inches. Divide force in pounds by 2,000 to get force in tons.

Gather the Data

Reference the necessary data, such as psi and cylinder piston diameter or area. Look for this information in the hydraulic press’s specification sheet.

Calculate Piston Area

Calculate the area of the cylinder piston, if you can’t find it on the specification sheet. Use the formula: Area equals 3.14 times the square of the diameter, divided by four.

As an example, if the piston diameter is 4 inches, then you would multiply 3.14 times 4 inches times 4 inches, divided by 4. Therefore, the area is 12.56 square inches.

Calculate Force in Pounds

Multiply the pressure rating, in psi, by the area. In the example, if the press offered 2,500 psi, then you would multiply 2,500 by 12.56. This gives you 31,400 pounds.

Convert Pounds to Tons

Divide the number of pounds by 2,000 to convert to tons. In the example, 31,400 divided by 2,000 gives you a force of 15.7 standard tons.

If you wish to convert to metric tons, you would divide by 2,205. In the example, 31,400 divided by 2,205 gives you a force of 14.24 metric tons.

Предложите, как улучшить StudyLib

(Для жалоб на нарушения авторских прав, используйте

другую форму

)

Ваш е-мэйл

Заполните, если хотите получить ответ

Оцените наш проект

1

2

3

4

5

-

Определение усилия прессования.

По характеру силовых и деформационных

условий процесс прессования можно

разделить на четыре периода (Рисунок 38):

-

Типичный график усилия прессования.

-

распрессовка слитка в контейнере и

заполнение металлом всего объема

контейнера и очага деформации матрицы. -

начальная стадия прессования.

-

течение основной массы металла из

матрицы. -

течение захоложенной части слитка.

Соответственно полное усилие пресса

состоит из четырех составляющих, которые

преодолевает гидроцилиндр:

где

– усилие для осуществления деформации;

– усилие для преодоления сил трения

слитка о боковые стенки контейнера;

– усилие для преодоления сил трения в

боковых поверхностях очага деформации

в матрице;

– усилие для преодоления сил трения в

калибрующем пояске.

Составляющие полного усилия определяются

по формулам И.Л.Перлина:

а) для сплошного профиля:

где

– вытяжка;

– допустимая вытяжка;

– угол наклона образующей матрицы к

ее оси (Рисунок 39);

– диаметр контейнера;

– сопротивление деформации.

,

где

– длина распрессованной заготовки;

,

где

— площадь сечения контейнера;

— площадь сечения изделия.

где

— поперечное сечение элемента контура;

— средняя толщина стенок элементов

профиля.

-

Схема матрицы.

,

где

– диаметр контейнера;

– высота очага деформации;

– коэффициент трения в контейнере;

;

где

– коэффициент трения в матрице;

,

где

– длина калибрующего пояска;

– площадь поверхности калибрующего

пояска.

– коэффициент трения пояска;

б) для трубы

где

– наружный диаметр трубы;

– внутренний диаметр трубы;

где

– коэффициент трения матрицы;

,

где

– коэффициент трения матрицы;

,

где

– коэффициент трения пояска.

-

Волочение металлов.

Обработка металлов волочением, т.е.

протягиванием прутка через отверстие,

размеры которого меньше, применяют для

производства проволоки диаметром от

0,002÷10 мм, стальные пруткидо 500мм, трубыот 0,002400мм,

фасонные профили и т.д. Волочение чаще

всего выполняют при комнатной температуре,

когда пластическая деформация

сопровождается наклепом и наличием

трения скольжения по всей контактной

поверхности. В любом слое, находящемся

на некотором расстоянии от центрального

кроме деформации растяжения, происходит

сдвиг и изгиб, причем чем дальше слой

от оси протягиваемого прутка тем больше

сдвиг и изгиб. За счет сил трения на

поверхности прутка, создается задерживание

поверхностных слоев, что приводит к

разности скоростей частиц металла по

сечению.

Возможность протягивания прутка через

отверстие волоки ограничивается

предельными условиями: усилие волочения

не должно создавать напряжения в

передней части прутка, превышающие

предел текучести, что может привести

к остаточным деформациям, разрыву.

По этой причине волочение горячего

металла практически не применяется.

Установлено, что до 80% общего усилия

волочение расходуется на преодоление

сил трения. Это ограничивает практическое

значение единичной вытяжки до 1,5. Контактные силы трения повышают

среднюю температуру проволоки до 250,

а температуру контактной поверхности

до 700. Это создает

условия повышенного износа инструмента,

налипания металла на контактную

поверхность волоки, увеличивает обрывы

проволоки.

Для уменьшения сил трения используют

смазку. Для увеличения вытяжки

прикладывают противонатяжение к заднему

концу прутка, что снижает сопротивление

металла деформированию, уменьшает

влияние контактного трения.

Положительные влияния на силовые

условия волочения показало приложение

ультразвуковых колебаний и высокочастотных

низковольтных импульсов к волочильному

инструменту.

При волочении полых изделий наблюдается

много общего с обработкой волочением

цельных прутков.

Волочение труб может выполняется

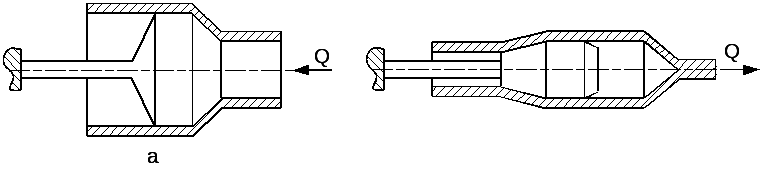

четырьмя способами (Рисунок 40):

-

без оправки;

-

на короткой оправке;

-

на длиной оправке;

-

на плавающей оправке.

-

Способы волочения труб:а– на

короткой оправке;б– без оправки;в– на длинной оправке;г– на

плавающей оправке.

При волочении без оправки наблюдается

уменьшение наружного и внутреннего

диаметров трубы, при этом стенка трубы

может сохраняться неизменной, утончаться

или утолщаться в зависимости от формы

очага деформации. При волочении на

оправке всегда происходит уменьшение

стенки трубы.

Волочение на плавающей оправке широко

применяется при волочении медных труб

на барабанных волочильных станах. В

тех случаях, когда требуется увеличить

диаметр трубы, применяют раздачу

волочением (Рисунок 41) при осевом сжатии

и осевом растяжении.

-

Способы раздачи труб.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #