Допустимая разница в весе поршней

цель: уравновесить поршни с пальцами и стопорами до десятой грамма.

процедура уравновешивания достаточно простая, но требующая внимательности и аккуратности)

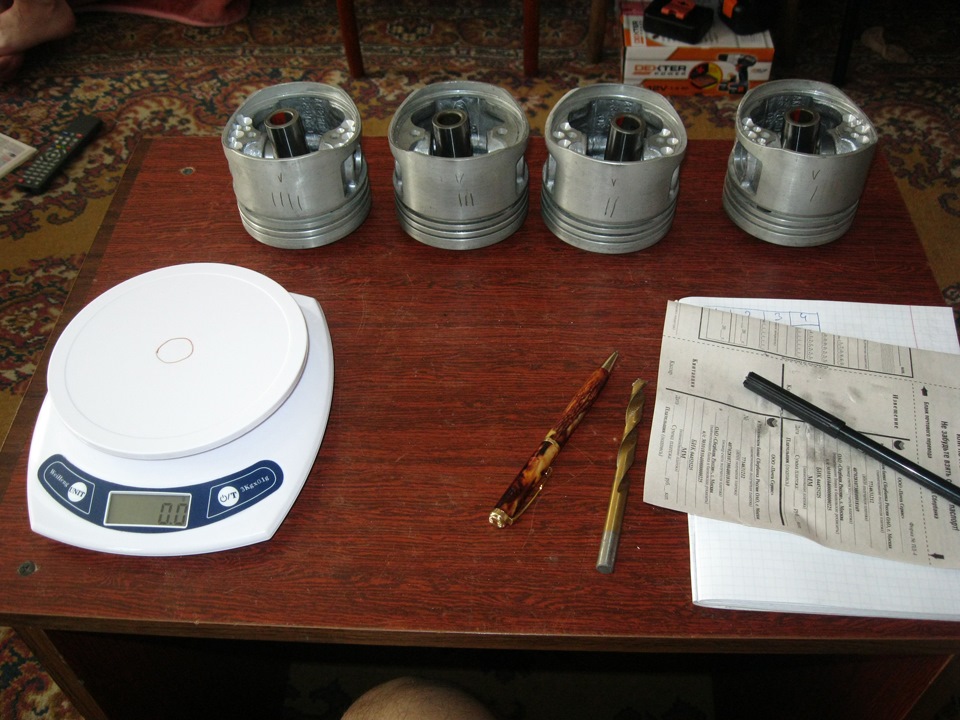

что я использовал для этого: дрель аккумуляторную, два сверла по металлу(8 и 5мм), двое китайских электронных весов одни 3кг х 0.1г другие 500г х 0.1г, фломастер, тетрадь и ручку. ну и конечно поршня с пальцами и стопорами.

сначала взвесил пальцы:

1 — 122 г

2 — 122.2 г

3 — 122.3 г

4 — 122.1 г

из этого видно что максимальная разница в весе 0.3 г

затем взвесил поршня:

1 — 400.8 г

2 — 401.8 г

3 — 399.9 г

4 — 401.6 г

из этого видно что максимальная разница в весе 1.9 г что в принципе нормально, заводской допуск по разновесу 5 г. но для меня это не приемлемо, поскольку тут грамм там грамм и из движка получается вибрирующий шалтай болтай)))

следующим этапом кладем в каждый поршень по паре стопорных колец.

затем распределяем пальцы по поршням, самый тяжелый палец в самый легкий поршень и самый легкий палец в самый тяжелый поршень, другие пальцы по этому же принципу, этим добиваемся минимального разновеса (меньше спиливать металла придется с поршней)

затем уже укомплектованные поршня взвесил и определил самый легкий, им оказался 3-й поршень, его вес 523 г.

три остальных поршня надо подогнать под этот вес.

каждый поршень засверливаем неглубоко в нескольких местах каждый раз проверяя на весах сколько веса убрали

видно что весы немного врут. но суть здесь в том что весы показывают одинаковый вес каждого поршня)

вся операция заняла у меня часа два времени)

Рег.: 06.12.2004

Тем / Сообщений: 628 / 51730

Рег.: 12.01.2005

Тем / Сообщений: 4 / 1078

Откуда: Voronezh

Возраст: 66

Авто: 2123 2007г

Допуск на разновес оговорен в мануале по ремонту.

Поршни и шатуны маркируются по группам.

Чем меньше разброс тем лучше. Про Ниву точно не скажу — но для Таврии помню что допуск 5гр ( а реально разброс был 40гр)

9 гр это многовато.

Добавлено спустя 47 секунд:

Контроль веса — проводят на аналитических рычажных весах.

Разница веса поршней ДВС

Разница веса поршней имеет практическое значение как на этапе отбора при их покупке, так и при формировании поршневого комплекта для каждого цилиндра перед установкой в двигатель.

Весьма полезно до покупки произвести не только обмер линейных размеров для подбора под диаметр цилиндра, необходимую высоту камеры сгорания в верхней мертвой точке (ВМТ) и параметры кривошипно-шатунного механизма (КШМ), но и выполнить взвешивание каждого поршня. Это позволит отобрать поршневой комплект с минимальным расхождением веса, снизив последующие хлопоты по устранению разновеса и балансировке.

Для определения разницы веса поршней до покупки можно воспользоваться измерительным оборудованием специализированной торговой точки, продающей поршни, или принести свои.

При выборе весов следует учесть, что поршни для двигателей легковых автомобилей имеют вес около 350 грамм, а поршни грузовых дизелей могут весить порядка 2 килограмм. Точность взвешивания в большинстве случаев достаточна 1 грамм, а вот для деталей высокооборотистых моторов желательна точность 0,01 грамма.

Допустимая разница в весе поршней

Приведем для ориентира некоторые значения разницы веса самого легкого и самого тяжелого поршня, которые можно ставить на один двигатель:

· для высокофорсированных двигателей легковых и спортивных автомобилей – от 0,01 до 0,1 грамма;

· для современных двигателей легковых автомобилей среднего уровня форсирования (ВАЗ, иномарки) – от 1 до 2 грамм;

· для слабофорсированных малооборотистых бензиновых двигателей легковых машин и внедорожников (ГАЗ, ГАЗель, УАЗ и др.) – от 3 до 4 грамм;

· для бензиновых двигателей старых поколений грузовых автомобилей ЗИЛ-130, -131, -375 и модификаций – 5 г.;

· для двигателей тракторов и некоторых автомобилей старых поколений – от 6 (моторы автомобилей ГАЗ-51, М-20 и др.) до 7 грамм (Т-150 и др.);

· для двигателей тракторов компактного и среднего размера (Т-40, Т-25, Т-16, МТЗ-50, МТЗ-52, МТЗ-80, МТЗ-82, ЮМЗ, К-701, ДТ75 и аналогичные) с двигателями старых поколений, а, так же, для дизельных двигателей большого рабочего объема для грузовой техники – 10 грамм.

Часто эти значения допустимой разницы веса поршней находятся в диапазоне 0,25-0,5% от их массы, если мы говорим о серийных моторах не высокого уровня форсирования с не самыми высокими допустимыми оборотами. Разница веса поршней дизелей тяжелой техники, работающих на невысоких оборотах, может приближаться к 1% от массы поршня.

Для капитального ремонта производятся поршни разных ремонтных групп, отличающиеся размерами (диаметром). Так же при формировании комплектов производителем поршни отбираются по массе, для того чтобы на один двигатель пошел набор с допустимой разницей веса поршней. Принадлежность к определенной группе и классу внешне можно определить по заводской маркировке. Так, например, по принятой ранее схеме для двигателей ВАЗ по массе поршни сортируются на три группы: нормальную, увеличенную и уменьшенную на 5 грамм, после чего наносится соответствующая маркировка на днище поршня: «Г», «+» и «–». Как правило, поршни из одной весовой группы и одного размерного класса можно привести в допустимый диапазон веса, а запчасти разных групп на одном двигателе применять не рекомендуется.

Уменьшение разницы веса поршней

Перед тем как корректировать массу самих поршней, разумнее произвести взвешивание поршневых пальцев и составить из них комплекты так, чтобы уменьшить разновес и объем слесарных работ по подгонке. Самый тяжелый поршневой палец соединяется с самым легким поршнем и т.д.

У легковых автомобилей расхождения в массе поршневых пальцев минимальны, однако произвести контрольное взвешивание необходимо. Массивные поршневые пальцы для тяжелых дизельных двигателей грузовой техники и тракторов могут иметь собственное расхождение до 10 грамм, а в крупных бензиновых моторах – до 3 грамм. Поэтому, когда занимаются минимизацией разновеса, поршневые пальцы тоже включаются в процесс.

После комплектации поршней поршневыми пальцами, а иногда еще и поршневыми кольцами, следует произвести взвешивание и зафиксировать разницу в весе поршней в сборе, принять решение о целесообразности дальнейшего уменьшения разновеса.

Если необходимо продолжить работу, то наиболее выверенный с технологической точки зрения способ – симметричная проточка поршней на токарном станке или, иногда, на фрезерном. Менее «изящный» с технической точки зрения подход – снятие металла ручным инструментом. Возможно и использование бора (шарошки) по металлу с помощью электрического или пневматического инструмента.

Откуда можно снимать металл для уменьшения разницы веса поршней? С внутренней стороны, под «юбкой» поршня, могут быть несколько отлитых выступов под стачивание, расположенных симметрично по окружности. Второй вариант – с внутренней поверхности днища поршня, максимально равномерно по всей площади. Еще, как вариант, можно снять некоторое количество металла с бобышек поршня (массивных приливов с отверстиями под поршневой палец). Например, для поршней двигателя для ВАЗ классических моделей съем материала в нижней части бобышек не должен превышать 4,5 мм по высоте поршня. Разница веса поршней легковых автомобилей при такой операции может быть уменьшена на считанные граммы, а для поршней дизелей в ДВС грузовых машин — до пары десятков грамм. В любом случае, разумнее сначала удалить следы отливки, если они есть, а потом переходить к основному этапу облегчения в указанных местах.

Если у поршня стачивать металл негде без риска ослабления конструкции, то следует поработать с поршневыми пальцами. Для снижения их массы можно сверлом увеличить фаску с торца поршневого пальца, сняв тем самым некоторое количество металла, не прослабляя его при этом.

Вариант утяжеления самого легкого поршневого комплекта, например, вставкой и развальцовкой тонкостенной трубки в отверстие поршневого пальца, рассматривать подробно не будем – это сложнее и требует относительно высокого уровня слесарных навыков. К тому же облегчающее техническое решение предпочтительнее утяжеляющего, ведь мы имеем дело с деталями, которые движутся очень быстро. Однако, такой метод вставки с утяжелением тоже применяется в практике, хотя и крайне редко.

Разница веса поршней подлежит приведению к значениям, не выше установленных производителем для данного двигателя.

Доступность запчастей разных производителей, разных вариантов исполнения (упрочненных поршневых пальцев, облегченных поршней и т.п.), а, так же, несколько градаций веса одинаковых компонентов исключительно в силу технологических производственных причин создает все условия для выхода разницы веса поршневого комплекта за допустимые пределы.

Взвешивание запчастей перед приобретением и селективная комплектация является реально востребованным решением. Результаты взвешивания следует записать и попробовать сгруппировать детали по поршневым комплектам на каждый цилиндр для достижения минимальной развесовки между ними. Процедура это кропотливая, однако нередко таким подбором дело может быть решено, т.е. разница в весе поршней приведена в допустимые пределы. Если цель подбором не была достигнута или есть желание минимизировать развесовку, то стоит выровнять вес подточкой более тяжелых запчастей в определенных местах с приведением их к весу минимального комплекта.

Уменьшенная описанным выше образом разница веса поршней имеет резерв для последующей минимизации, если перейти «на уровень выше». Для этого надо заняться балансировкой и снижением разницы в весе шатунов с шатунными крышками, вкладышами, шатунными болтами. Этому мы посвятили отдельную статью в разделе «Полезное» на ЗиСинфо.рф, которую рекомендуем к прочтению.

При еще более «строгой» настройке двигателя на готовность к высоким оборотам и/или «мягкой» работе с низким уровнем вибраций, подлежит балансировке и коленчатый вал, который нужно балансировать сначала отдельно, затем с маховиком, затем в сборе со сцеплением.

Разница веса поршней имеет важное значение не только для нормальной работы, но и для долговечности двигателя внутреннего сгорания.

какая разница в весе поршней должна быть

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

дело в том что нужно поменять один поршень с кольцами так как лопнуло кольцо и поршень повреждён.купить можно той-же группы а как подобрать вес? и подогнать его под другие

забыл написать что трактор т-40.

Минимален. знакомый подбирал +- 20 грамм. и еще что бы в гильзе не болталась. в общем так ставил гильзу на стекло, а сверху отпускал поршень. поршень должен спускаться медленно что бы не лопнуло стекло. ну либо на витрину. но в магазине ему не разрешили.

забыл написать что трактор т-40.

В литературе я не нашол,моторист сказал,что в Д144 до 15 можно, в Д240 до 10. Я когда подгонял довёл до 6г и то на одном поршне больше не чего было снимать.Работает нормально,мягко,вибрации нет.но ни одни поршня, а в сборе шатун, палец это всё идёт в вес!

ребята всем спасибо. я купил с другой партии и разница в весе получилась 5 грамм без подгонки. всем советую зазор гильза- поршень делать при расточке если приходится не меньше 0,14. у меня было 0,1 и поршень замяло. вот и случились проблемы.

Разница между поршнями в комплекте с шатунами и пальцами не более 15 гр. Разница в весе снимается только со специальных отливах на шатунах ( унекоторых внизу, у некоторых вверху). 20- 30 гр. убираются легко шлифовальным диском на «болгарке».

Ой как все запущенно!

Разница в весе:Т40,Т25,Т16 поршня 10г, шатун 10г; Т74,ДТ75 поршня 10г, шатун 15г;МТЗ,ЮМЗ поршня 10г, шатун 17г; Т150 поршень 7г, шатун 10г; К700,К701,Т4А,ДТ75М,ДТ75НВ поршень 10г.шатун 20г; Т130 поршень 15г, шатун 40г.

А теперь самое главное:подрезать тупо шатуны НЕЛЬЗЯ,так как вес нижней головки участвует в балансировке на все сто процентов,а верхняя головка шатуна на вертикально расположеных цилиндрах на 50%,а на заваленых цилиндрах с этих 50% некоторый вес приходится на саму стенку цилиндра. Так что правильно развешены шатуны могут разнится в общем весе,а для правильной развесовки нужны спец весы,на которых шатун располагается строго горизонтально по уровню и в таком положении взвешивается нижняя головка отдельно,а верхняя отдельно. Вот от седа и допуск на общий вес и т.д.

поршни и шатуны — разница в весе

Подбираю поршни вместе с шатунами для OFA 2,4. 4-х одинаковых не найти. Поэтому появилось несколько вопросов:1. Поршни 2-х диаметров есть: 94,96 и 94,97. Можно ставить вместе?2. Шатуны нашел с маркировкой AC, R, S. Что это значит и стоит ли вообоще на это обращать внимание?И главный вопрос:3. Какая допустимая разница в весе между поршнями (собранными вместе с шатунами)?

#3 дудка

- />

- Members

- 385 сообщений

- Казахстан,Караганда

- IT С-223 атмосферник 1988г + шустрая Vento

1. Поршни 2-х диаметров есть: 94,96 и 94,97. Можно ставить вместе?

#4 AndrewMof

- />

- Members

- 306 сообщений

- Москва

- Opel Frontera-A 1992 C24NE

2. Шатуны нашел с маркировкой AC, R, S. Что это значит и стоит ли вообоще на это обращать внимание?3. Какая допустимая разница в весе между поршнями (собранными вместе с шатунами)?

#5 Scarabey

- />

- Protected

- 1 456 сообщений

- Питер

- Фронтера 2,4i 95г.

. если детали все из одной партии и одной фирмы, можно не заморачмваться весом.

#6 star

- />

- Members

- 1 732 сообщений

- Петрозаводск

- Опель Монтерей 3.1 Д 1994 г LTD

#7 Леший29

- />

- Members

- 9 238 сообщений

- Архангельск

- Trooper C223T, 1986 (продан с грустью) Megane Grandtour II 1,5dci (тракторишка). Skype: kochetov29

#8 Дм.Сутягин

- />

- Members

- 4 853 сообщений

- Обнинск

- Hyundai Starex 2.5TD 4WD / была Opel Frontera Sport (C20NE), 1993

И последнее. Что либо подтачивать на деталях шатунно поршневой группы все же не следует.

#9 034

- />

- Members

- 114 сообщений

- Волгоград

- Исузу трупер 2.2 TD

Разница веса поршней ДВС

Разница веса поршней имеет практическое значение как на этапе отбора при их покупке, так и при формировании поршневого комплекта для каждого цилиндра перед установкой в двигатель.

Весьма полезно до покупки произвести не только обмер линейных размеров для подбора под диаметр цилиндра, необходимую высоту камеры сгорания в верхней мертвой точке (ВМТ) и параметры кривошипно-шатунного механизма (КШМ), но и выполнить взвешивание каждого поршня. Это позволит отобрать поршневой комплект с минимальным расхождением веса, снизив последующие хлопоты по устранению разновеса и балансировке.

Для определения разницы веса поршней до покупки можно воспользоваться измерительным оборудованием специализированной торговой точки, продающей поршни, или принести свои.

При выборе весов следует учесть, что поршни для двигателей легковых автомобилей имеют вес около 350 грамм, а поршни грузовых дизелей могут весить порядка 2 килограмм. Точность взвешивания в большинстве случаев достаточна 1 грамм, а вот для деталей высокооборотистых моторов желательна точность 0,01 грамма.

Допустимая разница в весе поршней

Приведем для ориентира некоторые значения разницы веса самого легкого и самого тяжелого поршня, которые можно ставить на один двигатель:

· для высокофорсированных двигателей легковых и спортивных автомобилей – от 0,01 до 0,1 грамма;

· для современных двигателей легковых автомобилей среднего уровня форсирования (ВАЗ, иномарки) – от 1 до 2 грамм;

· для слабофорсированных малооборотистых бензиновых двигателей легковых машин и внедорожников (ГАЗ, ГАЗель, УАЗ и др.) – от 3 до 4 грамм;

· для бензиновых двигателей старых поколений грузовых автомобилей ЗИЛ-130, -131, -375 и модификаций – 5 г.;

· для двигателей тракторов и некоторых автомобилей старых поколений – от 6 (моторы автомобилей ГАЗ-51, М-20 и др.) до 7 грамм (Т-150 и др.);

· для двигателей тракторов компактного и среднего размера (Т-40, Т-25, Т-16, МТЗ-50, МТЗ-52, МТЗ-80, МТЗ-82, ЮМЗ, К-701, ДТ75 и аналогичные) с двигателями старых поколений, а, так же, для дизельных двигателей большого рабочего объема для грузовой техники – 10 грамм.

Часто эти значения допустимой разницы веса поршней находятся в диапазоне 0,25-0,5% от их массы, если мы говорим о серийных моторах не высокого уровня форсирования с не самыми высокими допустимыми оборотами. Разница веса поршней дизелей тяжелой техники, работающих на невысоких оборотах, может приближаться к 1% от массы поршня.

Для капитального ремонта производятся поршни разных ремонтных групп, отличающиеся размерами (диаметром). Так же при формировании комплектов производителем поршни отбираются по массе, для того чтобы на один двигатель пошел набор с допустимой разницей веса поршней. Принадлежность к определенной группе и классу внешне можно определить по заводской маркировке. Так, например, по принятой ранее схеме для двигателей ВАЗ по массе поршни сортируются на три группы: нормальную, увеличенную и уменьшенную на 5 грамм, после чего наносится соответствующая маркировка на днище поршня: «Г», «+» и «–». Как правило, поршни из одной весовой группы и одного размерного класса можно привести в допустимый диапазон веса, а запчасти разных групп на одном двигателе применять не рекомендуется.

Уменьшение разницы веса поршней

Перед тем как корректировать массу самих поршней, разумнее произвести взвешивание поршневых пальцев и составить из них комплекты так, чтобы уменьшить разновес и объем слесарных работ по подгонке. Самый тяжелый поршневой палец соединяется с самым легким поршнем и т.д.

У легковых автомобилей расхождения в массе поршневых пальцев минимальны, однако произвести контрольное взвешивание необходимо. Массивные поршневые пальцы для тяжелых дизельных двигателей грузовой техники и тракторов могут иметь собственное расхождение до 10 грамм, а в крупных бензиновых моторах – до 3 грамм. Поэтому, когда занимаются минимизацией разновеса, поршневые пальцы тоже включаются в процесс.

После комплектации поршней поршневыми пальцами, а иногда еще и поршневыми кольцами, следует произвести взвешивание и зафиксировать разницу в весе поршней в сборе, принять решение о целесообразности дальнейшего уменьшения разновеса.

Если необходимо продолжить работу, то наиболее выверенный с технологической точки зрения способ – симметричная проточка поршней на токарном станке или, иногда, на фрезерном. Менее «изящный» с технической точки зрения подход – снятие металла ручным инструментом. Возможно и использование бора (шарошки) по металлу с помощью электрического или пневматического инструмента.

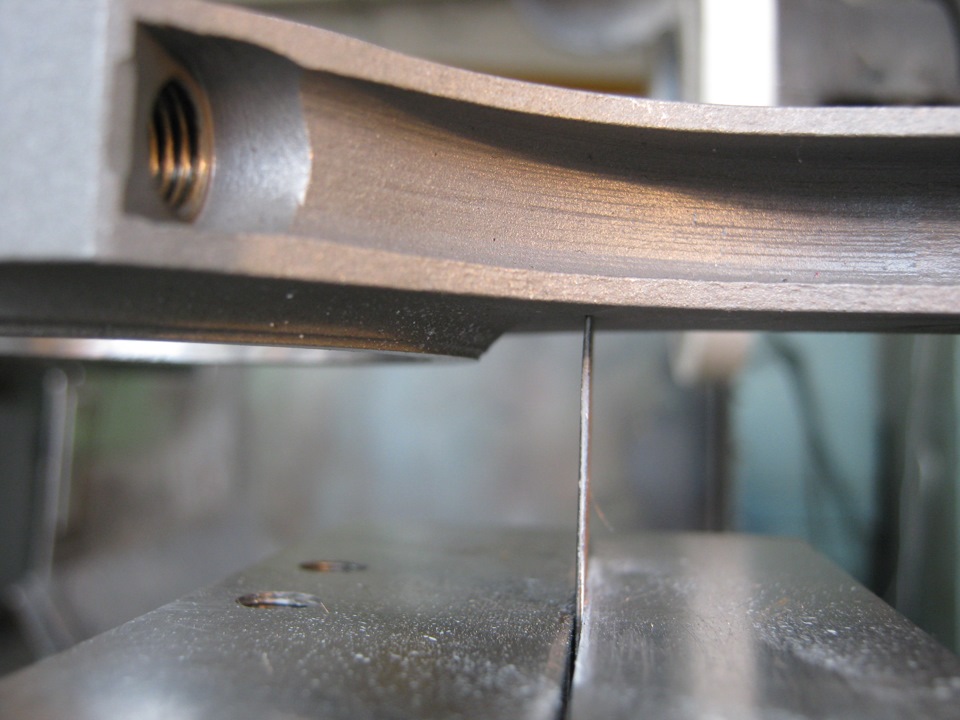

Откуда можно снимать металл для уменьшения разницы веса поршней? С внутренней стороны, под «юбкой» поршня, могут быть несколько отлитых выступов под стачивание, расположенных симметрично по окружности. Второй вариант – с внутренней поверхности днища поршня, максимально равномерно по всей площади. Еще, как вариант, можно снять некоторое количество металла с бобышек поршня (массивных приливов с отверстиями под поршневой палец). Например, для поршней двигателя для ВАЗ классических моделей съем материала в нижней части бобышек не должен превышать 4,5 мм по высоте поршня. Разница веса поршней легковых автомобилей при такой операции может быть уменьшена на считанные граммы, а для поршней дизелей в ДВС грузовых машин — до пары десятков грамм. В любом случае, разумнее сначала удалить следы отливки, если они есть, а потом переходить к основному этапу облегчения в указанных местах.

Если у поршня стачивать металл негде без риска ослабления конструкции, то следует поработать с поршневыми пальцами. Для снижения их массы можно сверлом увеличить фаску с торца поршневого пальца, сняв тем самым некоторое количество металла, не прослабляя его при этом.

Вариант утяжеления самого легкого поршневого комплекта, например, вставкой и развальцовкой тонкостенной трубки в отверстие поршневого пальца, рассматривать подробно не будем – это сложнее и требует относительно высокого уровня слесарных навыков. К тому же облегчающее техническое решение предпочтительнее утяжеляющего, ведь мы имеем дело с деталями, которые движутся очень быстро. Однако, такой метод вставки с утяжелением тоже применяется в практике, хотя и крайне редко.

Разница веса поршней подлежит приведению к значениям, не выше установленных производителем для данного двигателя.

Доступность запчастей разных производителей, разных вариантов исполнения (упрочненных поршневых пальцев, облегченных поршней и т.п.), а, так же, несколько градаций веса одинаковых компонентов исключительно в силу технологических производственных причин создает все условия для выхода разницы веса поршневого комплекта за допустимые пределы.

Взвешивание запчастей перед приобретением и селективная комплектация является реально востребованным решением. Результаты взвешивания следует записать и попробовать сгруппировать детали по поршневым комплектам на каждый цилиндр для достижения минимальной развесовки между ними. Процедура это кропотливая, однако нередко таким подбором дело может быть решено, т.е. разница в весе поршней приведена в допустимые пределы. Если цель подбором не была достигнута или есть желание минимизировать развесовку, то стоит выровнять вес подточкой более тяжелых запчастей в определенных местах с приведением их к весу минимального комплекта.

Уменьшенная описанным выше образом разница веса поршней имеет резерв для последующей минимизации, если перейти «на уровень выше». Для этого надо заняться балансировкой и снижением разницы в весе шатунов с шатунными крышками, вкладышами, шатунными болтами. Этому мы посвятили отдельную статью в разделе «Полезное» на ЗиСинфо.рф, которую рекомендуем к прочтению.

При еще более «строгой» настройке двигателя на готовность к высоким оборотам и/или «мягкой» работе с низким уровнем вибраций, подлежит балансировке и коленчатый вал, который нужно балансировать сначала отдельно, затем с маховиком, затем в сборе со сцеплением.

Разница веса поршней имеет важное значение не только для нормальной работы, но и для долговечности двигателя внутреннего сгорания.

цель: уравновесить поршни с пальцами и стопорами до десятой грамма.

процедура уравновешивания достаточно простая, но требующая внимательности и аккуратности)

что я использовал для этого: дрель аккумуляторную, два сверла по металлу(8 и 5мм), двое китайских электронных весов одни 3кг х 0.1г другие 500г х 0.1г, фломастер, тетрадь и ручку. ну и конечно поршня с пальцами и стопорами.

сначала взвесил пальцы:

1 — 122 г

2 — 122.2 г

3 — 122.3 г

4 — 122.1 г

из этого видно что максимальная разница в весе 0.3 г

затем взвесил поршня:

1 — 400.8 г

2 — 401.8 г

3 — 399.9 г

4 — 401.6 г

из этого видно что максимальная разница в весе 1.9 г что в принципе нормально, заводской допуск по разновесу 5 г. но для меня это не приемлемо, поскольку тут грамм там грамм и из движка получается вибрирующий шалтай болтай)))

следующим этапом кладем в каждый поршень по паре стопорных колец.

затем распределяем пальцы по поршням, самый тяжелый палец в самый легкий поршень и самый легкий палец в самый тяжелый поршень, другие пальцы по этому же принципу, этим добиваемся минимального разновеса (меньше спиливать металла придется с поршней)

затем уже укомплектованные поршня взвесил и определил самый легкий, им оказался 3-й поршень, его вес 523 г.

три остальных поршня надо подогнать под этот вес.

каждый поршень засверливаем неглубоко в нескольких местах каждый раз проверяя на весах сколько веса убрали

видно что весы немного врут. но суть здесь в том что весы показывают одинаковый вес каждого поршня)

вся операция заняла у меня часа два времени)

Рег.: 06.12.2004

Тем / Сообщений: 628 / 51730

Рег.: 12.01.2005

Тем / Сообщений: 4 / 1078

Откуда: Voronezh

Возраст: 66

Авто: 2123 2007г

Допуск на разновес оговорен в мануале по ремонту.

Поршни и шатуны маркируются по группам.

Чем меньше разброс тем лучше. Про Ниву точно не скажу — но для Таврии помню что допуск 5гр ( а реально разброс был 40гр)

9 гр это многовато.

Добавлено спустя 47 секунд:

Контроль веса — проводят на аналитических рычажных весах.

Разница веса поршней ДВС

Разница веса поршней имеет практическое значение как на этапе отбора при их покупке, так и при формировании поршневого комплекта для каждого цилиндра перед установкой в двигатель.

Весьма полезно до покупки произвести не только обмер линейных размеров для подбора под диаметр цилиндра, необходимую высоту камеры сгорания в верхней мертвой точке (ВМТ) и параметры кривошипно-шатунного механизма (КШМ), но и выполнить взвешивание каждого поршня. Это позволит отобрать поршневой комплект с минимальным расхождением веса, снизив последующие хлопоты по устранению разновеса и балансировке.

Для определения разницы веса поршней до покупки можно воспользоваться измерительным оборудованием специализированной торговой точки, продающей поршни, или принести свои.

При выборе весов следует учесть, что поршни для двигателей легковых автомобилей имеют вес около 350 грамм, а поршни грузовых дизелей могут весить порядка 2 килограмм. Точность взвешивания в большинстве случаев достаточна 1 грамм, а вот для деталей высокооборотистых моторов желательна точность 0,01 грамма.

Допустимая разница в весе поршней

Приведем для ориентира некоторые значения разницы веса самого легкого и самого тяжелого поршня, которые можно ставить на один двигатель:

· для высокофорсированных двигателей легковых и спортивных автомобилей – от 0,01 до 0,1 грамма;

· для современных двигателей легковых автомобилей среднего уровня форсирования (ВАЗ, иномарки) – от 1 до 2 грамм;

· для слабофорсированных малооборотистых бензиновых двигателей легковых машин и внедорожников (ГАЗ, ГАЗель, УАЗ и др.) – от 3 до 4 грамм;

· для бензиновых двигателей старых поколений грузовых автомобилей ЗИЛ-130, -131, -375 и модификаций – 5 г.;

· для двигателей тракторов и некоторых автомобилей старых поколений – от 6 (моторы автомобилей ГАЗ-51, М-20 и др.) до 7 грамм (Т-150 и др.);

· для двигателей тракторов компактного и среднего размера (Т-40, Т-25, Т-16, МТЗ-50, МТЗ-52, МТЗ-80, МТЗ-82, ЮМЗ, К-701, ДТ75 и аналогичные) с двигателями старых поколений, а, так же, для дизельных двигателей большого рабочего объема для грузовой техники – 10 грамм.

Часто эти значения допустимой разницы веса поршней находятся в диапазоне 0,25-0,5% от их массы, если мы говорим о серийных моторах не высокого уровня форсирования с не самыми высокими допустимыми оборотами. Разница веса поршней дизелей тяжелой техники, работающих на невысоких оборотах, может приближаться к 1% от массы поршня.

Для капитального ремонта производятся поршни разных ремонтных групп, отличающиеся размерами (диаметром). Так же при формировании комплектов производителем поршни отбираются по массе, для того чтобы на один двигатель пошел набор с допустимой разницей веса поршней. Принадлежность к определенной группе и классу внешне можно определить по заводской маркировке. Так, например, по принятой ранее схеме для двигателей ВАЗ по массе поршни сортируются на три группы: нормальную, увеличенную и уменьшенную на 5 грамм, после чего наносится соответствующая маркировка на днище поршня: «Г», «+» и «–». Как правило, поршни из одной весовой группы и одного размерного класса можно привести в допустимый диапазон веса, а запчасти разных групп на одном двигателе применять не рекомендуется.

Уменьшение разницы веса поршней

Перед тем как корректировать массу самих поршней, разумнее произвести взвешивание поршневых пальцев и составить из них комплекты так, чтобы уменьшить разновес и объем слесарных работ по подгонке. Самый тяжелый поршневой палец соединяется с самым легким поршнем и т.д.

У легковых автомобилей расхождения в массе поршневых пальцев минимальны, однако произвести контрольное взвешивание необходимо. Массивные поршневые пальцы для тяжелых дизельных двигателей грузовой техники и тракторов могут иметь собственное расхождение до 10 грамм, а в крупных бензиновых моторах – до 3 грамм. Поэтому, когда занимаются минимизацией разновеса, поршневые пальцы тоже включаются в процесс.

После комплектации поршней поршневыми пальцами, а иногда еще и поршневыми кольцами, следует произвести взвешивание и зафиксировать разницу в весе поршней в сборе, принять решение о целесообразности дальнейшего уменьшения разновеса.

Если необходимо продолжить работу, то наиболее выверенный с технологической точки зрения способ – симметричная проточка поршней на токарном станке или, иногда, на фрезерном. Менее «изящный» с технической точки зрения подход – снятие металла ручным инструментом. Возможно и использование бора (шарошки) по металлу с помощью электрического или пневматического инструмента.

Откуда можно снимать металл для уменьшения разницы веса поршней? С внутренней стороны, под «юбкой» поршня, могут быть несколько отлитых выступов под стачивание, расположенных симметрично по окружности. Второй вариант – с внутренней поверхности днища поршня, максимально равномерно по всей площади. Еще, как вариант, можно снять некоторое количество металла с бобышек поршня (массивных приливов с отверстиями под поршневой палец). Например, для поршней двигателя для ВАЗ классических моделей съем материала в нижней части бобышек не должен превышать 4,5 мм по высоте поршня. Разница веса поршней легковых автомобилей при такой операции может быть уменьшена на считанные граммы, а для поршней дизелей в ДВС грузовых машин — до пары десятков грамм. В любом случае, разумнее сначала удалить следы отливки, если они есть, а потом переходить к основному этапу облегчения в указанных местах.

Если у поршня стачивать металл негде без риска ослабления конструкции, то следует поработать с поршневыми пальцами. Для снижения их массы можно сверлом увеличить фаску с торца поршневого пальца, сняв тем самым некоторое количество металла, не прослабляя его при этом.

Вариант утяжеления самого легкого поршневого комплекта, например, вставкой и развальцовкой тонкостенной трубки в отверстие поршневого пальца, рассматривать подробно не будем – это сложнее и требует относительно высокого уровня слесарных навыков. К тому же облегчающее техническое решение предпочтительнее утяжеляющего, ведь мы имеем дело с деталями, которые движутся очень быстро. Однако, такой метод вставки с утяжелением тоже применяется в практике, хотя и крайне редко.

Разница веса поршней подлежит приведению к значениям, не выше установленных производителем для данного двигателя.

Доступность запчастей разных производителей, разных вариантов исполнения (упрочненных поршневых пальцев, облегченных поршней и т.п.), а, так же, несколько градаций веса одинаковых компонентов исключительно в силу технологических производственных причин создает все условия для выхода разницы веса поршневого комплекта за допустимые пределы.

Взвешивание запчастей перед приобретением и селективная комплектация является реально востребованным решением. Результаты взвешивания следует записать и попробовать сгруппировать детали по поршневым комплектам на каждый цилиндр для достижения минимальной развесовки между ними. Процедура это кропотливая, однако нередко таким подбором дело может быть решено, т.е. разница в весе поршней приведена в допустимые пределы. Если цель подбором не была достигнута или есть желание минимизировать развесовку, то стоит выровнять вес подточкой более тяжелых запчастей в определенных местах с приведением их к весу минимального комплекта.

Уменьшенная описанным выше образом разница веса поршней имеет резерв для последующей минимизации, если перейти «на уровень выше». Для этого надо заняться балансировкой и снижением разницы в весе шатунов с шатунными крышками, вкладышами, шатунными болтами. Этому мы посвятили отдельную статью в разделе «Полезное» на ЗиСинфо.рф, которую рекомендуем к прочтению.

При еще более «строгой» настройке двигателя на готовность к высоким оборотам и/или «мягкой» работе с низким уровнем вибраций, подлежит балансировке и коленчатый вал, который нужно балансировать сначала отдельно, затем с маховиком, затем в сборе со сцеплением.

Разница веса поршней имеет важное значение не только для нормальной работы, но и для долговечности двигателя внутреннего сгорания.

цель: уравновесить поршни с пальцами и стопорами до десятой грамма.

процедура уравновешивания достаточно простая, но требующая внимательности и аккуратности)

что я использовал для этого: дрель аккумуляторную, два сверла по металлу(8 и 5мм), двое китайских электронных весов одни 3кг х 0.1г другие 500г х 0.1г, фломастер, тетрадь и ручку. ну и конечно поршня с пальцами и стопорами.

сначала взвесил пальцы:

1 — 122 г

2 — 122.2 г

3 — 122.3 г

4 — 122.1 г

из этого видно что максимальная разница в весе 0.3 г

затем взвесил поршня:

1 — 400.8 г

2 — 401.8 г

3 — 399.9 г

4 — 401.6 г

из этого видно что максимальная разница в весе 1.9 г что в принципе нормально, заводской допуск по разновесу 5 г. но для меня это не приемлемо, поскольку тут грамм там грамм и из движка получается вибрирующий шалтай болтай)))

следующим этапом кладем в каждый поршень по паре стопорных колец.

затем распределяем пальцы по поршням, самый тяжелый палец в самый легкий поршень и самый легкий палец в самый тяжелый поршень, другие пальцы по этому же принципу, этим добиваемся минимального разновеса (меньше спиливать металла придется с поршней)

затем уже укомплектованные поршня взвесил и определил самый легкий, им оказался 3-й поршень, его вес 523 г.

три остальных поршня надо подогнать под этот вес.

каждый поршень засверливаем неглубоко в нескольких местах каждый раз проверяя на весах сколько веса убрали

видно что весы немного врут. но суть здесь в том что весы показывают одинаковый вес каждого поршня)

вся операция заняла у меня часа два времени)

G — вес поступательно движущихся частей (комплект поршня со штоком). Тепловые напряжения рассчитываются по формулам Лоренца (см. стр. 435). Суммарное напряжение в наружных волокнах не должно быть выше 800 кг/см . [c.471]

Здесь V — суммарный вес ведущего дышла, поршня со штоком крейцкопфа, поводка маятника и половина веса маятника в кг и Г,,—суммы горизонтальных [c.190]

Если хода цилиндра 5 недостаточно для нужного перемещения платформы, то следует золотник в распределителе 8 перевести во II положение. Тогда от насоса 10 жидкость под давлением поступит к разветвлению б и далее к штоковым полостям цилиндров 7 произойдет отвод башмаков от швеллеров. После полного отвода башмаков давление возрастет в правой полости цилиндра 5. Так как вес платформы с цилиндром и изделием значительно больше веса тележки, то теперь начнет перемещаться поршень со штоками при неподвижном цилиндре, подтягивая тележку влево на величину хода поршня. [c.95]

Для этой цели может быть использована сила веса (сила тяжести) подвижных частей машины или груз силой веса G, связанный со штоком поршня (на рис. 33, а это показано пунктиром). В этом случае правая полость цилиндра открыта и в работе не участвует. [c.113]

Заглушение колебаний весов происходит при перемещении в цилиндре 2 поршня /, имеющего ряд отверстий а для перетекания вязкой жидкости из одной полости цилиндра в другую. Устанавливая поршень 1 с помощью гайки 5 на различных расстояниях от диска 3, наг. ухо соединенного со штоком 4, можно изменять степень заглушения колебания рычажной кинематической цепи механизма весов. [c.238]

Расчетная схема поршневого исполнительного устройства одностороннего действия представлена на рис. 47, а. В положении механизма, изображенном на этом рисунке, сжатый воздух из магистрали через крановый распределитель 1 поступает в рабочую полость пневматического цилиндра 2. Вторая полость цилиндра постоянно соединена с атмосферой. Под воздействием сжатого воздуха поршень 3 перемещается, сжимая пружину 4. При этом соединенное со штоком 5 устройство выполняет технологический процесс, для которого оно предназначено. Нагрузка на шток поршня слагается из сил трения поршня о цилиндр, веса присоединенных частей, перемещаемого груза и т. д. После переключения распределителя (см. положение его, изображенное штриховой линией на рис. 47, а) полость цилиндра сообщается с атмосферой, давление в ней падает, и поршень под действием пружины перемещается во второе крайнее положение. [c.130]

При работающем электродвигателе роторное колесо создает давление рабочей жидкости, которая перемещает поршень вместе со штоком 3 вверх и удерживает его в этом положении в течение всего времени работы электродвигателя. Рабочая жидкость в это время перетекает из пространства над поршнем по каналам между цилиндром и корпусом к нижней части колеса 5. При выключении электродвигателя давление рабочей жидкости падает, и поршень под действием собственного веса и усилия со стороны тормоза опускается вниз. [c.92]

Камеры со стенками и перегородками, изношенными до половины своей толщины, заменяют новыми. На 1 млн. км пробега электровоза расходуются 1,3 дугогасительной камеры. Для предупреждения камер от поломки при транспортировке они должны быть плотно уложены и закреплены в тарном ящике. Цилиндр пневматического привода контактора выполнен в виде стакана с внутренней направляющей втулкой для штока. Для устранения утечки воздуха и уменьшения износа манжет внутреннюю поверхность цилиндра, соответствующую ходу поршня, тщательно обрабатывают. Вес цилиндра, изготовленного из чугуна марки СЧ 15-32, равен 2,5 кг. [c.38]

На фиг. 225 показана конструкция индикатора со стержневой пру-л иной, позволяющая значительно повысить предельное число оборотов двигателя благодаря значительному уменьшению приведенной массы т. Это достигнуто применением стержневой пружины 1 в виде стержня равного сопротивления изгибу вместо витой пружины обычного индикатора, и связанным с этим уменьшением веса штока, а также облегчением пишущего механизма 3, п другими конструктивными изменениями. В результате частота собственных колебаний при нормальном поршне достигает [c.289]

Поршень остается в верхнем положении все время, пока вращается ротор двигателя. При выключении электродвигателя роторное колесо и ротор останавливаются, избыточное давление жидкости исчезает и поршень под действием внешней нагрузки, действующей на шток со стороны тормозного устройства, и собственного веса опускается в нижнее положение. При этом масло из-под поршня перетекает через роторное колесо и каналы в пространство над поршнем. [c.62]

Часто Опост = Ор -Ь Омех, где Смех — суммарный вес, включающий вес поршня, штока, захвата, соединительной муфты и т. д. Примерный вес поршня со штоком (см. рис. 10.16) можно найти по формуле [c.193]

Пневматический амортизатор состопт из цилиндра и поршня со штоком. Свободный объем цилит1дра непагруженного амортизатора равен Уо, площадь поршня / , давление воздуха при заправке рл. Под действием веса G амортизируемого груза поршень осаживается в положение статического равновесия. [c.202]

Четырёхосный 50-т думпкар Калининградского вагонного завода конструкции 1947 г. (фиг. 27) относится к думпкарам средней мощности и рассчитан на погрузку глыбами весом до 2 т, бросаемыми с высоты до 2 м от уровня пола кузова. По своей конструкции он отличается от 60-лг думпкара. На хребтовой балке нижней рамы сверху укреплено восемь кронштейнов, шарнирно соединённых с кронштейнами кузова, который таким образом вращается вокруг продольной оси. Центр вращения лежит ниже центра тяжести кузова. В горизонтальном положении кузов удерживается четырьмя боковыми опорами, укреплёнными на концах шкворневых балок рамы. С каждой стороны вагона имеются по два пневматических цилиндра со штоками для подъёма кузова. При разгрузке штоки поршней с одной стороны поднимаются вверх, освобождают поддерживающие стойки кузова (с противоположной стороны вагона) и опрокидывают его, причём борт кузова с этой стороны автоматически поднимается, и груз высыпается. При опрокидывании кузов с большой силой ударяется через амортизаторы о балки рамы и сильно встряхивается, что способствует высыпанию груза, поэтому думпкары с опрокидывающим кузовом особо пригодны для перевозки слипающихся грузов (глины, сырой земли, стройматериалов). Установка кузова в нормальное положение после раз- [c.656]

П. в свою очередь делятся на две группы П. молоткового типа и П. долбеяшо-порш-невые главное различие между этими типами сводится к тому, что в молотковых П. рабочая часть (бур) не связана с поршнем по-след1шй во время работы наносит ряд частых ударов тьи ьной части бура в долбежно-поршневом П. бур связан жестко со штоком поршня и совершает с ним движение вперед и назад. Молотковые П. отличаются сравнительно небольшим весом, работают с большим числом ударов и имеют короткий ход поршня. Этот тип П., наиболее широко применяемый в горном деле, подразделяется на [c.129]

Д о л б е ж н о-п оршневые П. В этих П. бур связан со штоком поршня. П. эти обладают более тяжелым весом (чаще от 50 до 150 кг) и делают меньшее количество ударов (от 300 до 600 в мин.) по сравнению с молотковыми П. В настоящее время они выходят из употребления и применяются иногда в открытых работах при бурении глубоких шпуров большого диаметра. Представителем этой группы могут служить П. фирмы Ингерсоль Ранд (фиг. 7, где а—поршень. [c.131]

Под действием этого давления поршень со штоком перемещается вверх. Так как корпус заполнен рабочей жидкостью, то при подъеме кидкость из йростран-ства над поршнем по каналам между цилиндром 2 и корпусом / перетекает к нижней части насоса 5 (на рис. 88 направление движения жадкоегн показано стрелками). Роторное колесо имеет радиально расположенные лопатки, что обеспечивает независимость напора, создаваемого насосом, от направления вращения ротора двигателя. При выключении электродвигателя роторное колесо останавливается, избыточное давление жидкости исчезает и поршень под действием внешней нагрузки, действующей на шток со стороны тормозного устройства и собственного веса, опускается в нижнее положение. При этом жидкость из-под поршня перетекает через роторное колесо и каналы в пространство над поршнем. Шток 3 тормоза имеет в верхней части отверстие для прис9единения к рычажной системе тормоза. Для нормальной работы толкателя он заполняется рабочей жидкостью до уровня нижней поверхности-горловины верхнего заливного отверстия. В качестве рабочей жидкости используется масло АМГ-10 или трансформаторное масло, а при работе при низких температурах окружающей среды (до —60°С) — специальная жидкость ПМС-20 и ПГ-271. [c.157]

На продольных поясах 1 мостовой фермы попарно смонтированы вертикально восемь пневмоцилиндров 2 с вакуумными захватами 3. Пневмоцилиндр штоком 8 поршня б посредством двух полуколец 9 и обоймы 10 соединен с вакуумным захватом 3. Пневмоцилиндр одностороннего действия, служит только для подъема вакуумного захвата. Впуск сжатого воздуха в рабочую полость пневмоцилиндра под поршень при подъеме и выпуск при опускании, которое происходит под действием собственного веса, осуществляется через патрубок 7. При этом выпуск воздуха из-под поршня и впуск в надпоршневую полость для ликвидации образующегося вакуума при опускании происходит через отверстие 5 в поршне. Вакуумная система погрузчика включает вакуумный насос 4 типа РВН-20 быстротой действия 2,4 л/с, ресивер и вакуумный групповой коллектор для управления захватами. Захваты соединены с вакуумной системой при помощи подвесных резинотканевых водолазных шлангов 11. Для выполнения перегрузочных операций погрузчик перемещается с помощью электропривода и останавливается над пачкой листов стали вакуумный захват, опускаясь на лист, захватывает его. После подачи сжатого воздуха в рабочую полость пневмоцилиндра вакуумный захват со стальным листом поднимается в крайнее верхнее положение. Затем погрузчик перемещается в нужном направлении, например к столу газовой резки, на который при выпуске воздуха из рабочей полости пневмоцилиндра опускается стальной лист. При девакуумировании вакуумного захвата он освобождает лист. При впуске сжатого воздуха в рабочую полость пневмоцилиндра вакуумный захват поднимается, и погрузчик готов к выполнению новой перегрузки. [c.246]

ПОЛЗУН, элемент кинематич. поступательной пары, осуществляющий во многих механизмах прямолинейно-возвратное движение. Поступательная пара м. б. рассматриваема как частный случай пары вращательной, радиус шипа к-рой увеличился до бесконечности. Кривошипный механизм (см.), находящий широкое применение в конструкциях поршневых машин (см. Паровые машины и Двигатели внутреннего сгорания), является видоизменением четырехзвенного шарнирного механизма, у к-рого одна вращательная пара заменена парой поступательной. В том случае если поршень машины непосредственно шарнирно соединен <с шатуном, то роль П. выполняет сам поршень и направляющими для него являются стенки цилиндра, к которым его прижимает нормальная (к направлению движения) составляющая усилия шатуна. При этой конструкции размеры поршня д. б. выбраны в соответствии с его работой в качестве П., и поршень выполняют в виде удлиненного стакана (см. Поршни). Для разгрузки поршня от работы в качестве П. кривошипный механизм снабжают крейцкопфом (см.), несущим функции П., поршень же жестко со-с диняют с крейцкопфом при помощи поршневого штока. Если направление силы, нормальной к скользящей поверхности П., не меняется, то он может работать в открытых направляющих, если же направление этой силы изменяется, то необходимо обеспечить П. двойными или закрытыми направляющими. П. с плоскими открытыми направляющими часто встречается в станках в качестве салазок, воспринимающих исключительно действие веса (фиг. 1). При [c.113]

С целью получения опытных характеристик пневмоприводов с торможением в конце хода, сотрудниками Института машиноведения, завода им. ЛиХ ачева и НИИТавтопрома были проведены экспериментальные исследования на специальных стендах. Экспериментальное исследование дает возможность проверить предлагаемые методы и позволяет более детально анализировать картину самого процесса торможения. Испытывались пневмоцилиндры типа, указанного на рис. 102, а, причем диапазон изменения конструктивных параметров колебался в пределах М от 0,02 до 1 (О — от 0,2 до 0,9 и до 0,1. Значения нагрузки на штоке поршня, которая создавалась посредством гидравлического привода, колебались в диапазоне 0,1—0,5, а начальной скорости поршня 0,06 — 0,4 м1сек. Таким образом, при первых исследованиях рассматривались приводы со сравнительно небольшим значением М, которые нашли широкое применение в различных отраслях машиностроения, например, в станкостроении и в автомобильной промышленности. Торможение поршня в конце хода выполнялось посредством включения игольчатого дросселя, который настраивался перед началом цикла на различную плош,адь выходного сечения. Вес поступательно движущихся частей изменялся посредством набора сменных дисков (от 40 до 540 кГ). Дав-ленпе жидкости на поршень в гидроцилиндре менялось от 5 до 25 кПсм , что соответствовало изменению силы давления в диапазоне 140—700 кГ. Для управления скоростью поршня при прямом и обратном ходе применялся регулируемый дроссель с обратным клапаном. Изменялась также величина вредного пространства в полости торможения посредством включения дополнительной емкости (до 10% объема тормозной полости). Регулирование длины тормозного пути осуществлялось цилиндрической втулкой, 274 [c.274]

На средних и больших типоразмерах станков применяются электрогидравлические приводы подачи ЭИ. Эти приводы имеют ряд преимуществ перед электромеханическими, отсутствие люфтов, что особенно важно при реверсе подачи (короткое замыкание электродов), устойчивая работа на малых скоростях подачи ЭИ, а именно на таких скоростях и работают электроэрозионные станки, более высокое быстродействие в сравнении с электроприводом и, что особенно важно при сохранении всех достоинств, обеспечение возможности создания значительных усилий на шпинделе, позволяющее применять его на тяжелых станках, работающих с ЭИ, имеющим большой вес Электрогидравлический привод подачи (рис. 39) состоит из следящего золотника с поршнем 6, управляемого соленоидом 8, который имеет обмотку управления 7 и обмотку 9, включаемую в сеть переменного тока для придания поршню 5 колебательного движения и устранения инерции покоя Сердечник соленоида 8 жестко связан со следящим золотником 6 При увеличении МЭП между ЭИ 2 и заготовкой 1 возрастает величина управляющего сигнала на обмотку 7, что вызывает перемещение следящего золотника 6 вниз. Открывается верхнее отверстие рабочего цилиндра 4 и поршень 5 опускается вниз под действием возросшего давления масла в верхней полости рабочего цилнндра. При движении поршня 5 уменьшается МЭП между ЭИ 2, закрепленном на штоке 3, и заготовкой 1. В случае уменьшения МЭП следящий золотник смещается вверх и масло поступает в нижнюю часть рабочего цилиндра 4, а поршень 5 поднимается. При коротком замыкании происходит полное смещение поршня следящего золотника 6 вверх и масло поступает в нижнюю полость рабочего цилиндра 4, при этом поршень движется вверх ускоренно. Стрелками показано направ- [c.66]

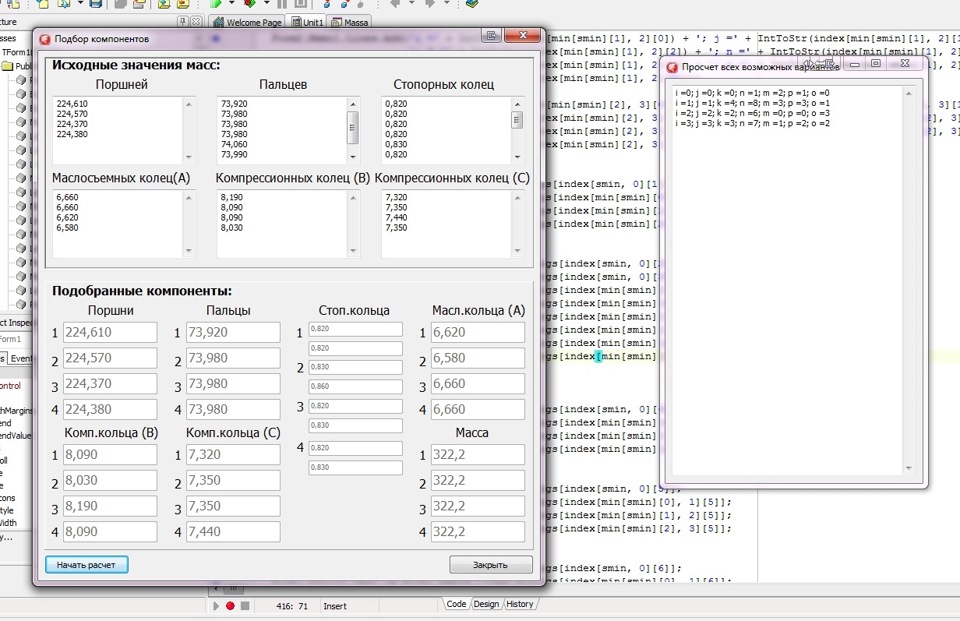

Пришло время для установки ШПГ в блок. Но, перед этим, были определены массы каждой детали, в плоть до стопорных колец поршневого пальца! Ведь чем меньше разности масс движущихся элементов двигателя внутреннего сгорания, тем меньшие инерционные нагрузки он испытывает, тем самым повышается его мощность, ресурс и плавность работы!

Замер массы производил на лабораторных весах. Точность измерения составляет порядка 10 мг. Так как поршень и шатун совершают различные виды движения, то и подгонять по массе их будем не в сборе а по отдельности, поэтому начнем с поршня. Подгоняем по массе поршень в сборе (поршень, поршневые кольца, поршневой палец, стопорные кольца поршневого пальца).

Зафиксировав массы каждой детали, получился так называемый массив чисел (масс). Главной задачей, было сгруппировать между собой все элементы так, что бы разброс масс между четырьмя поршнями в сборе, был минимальным, после чего и будет произведена подгонка веса путём механического съёма материала с отдельных частей деталей.

Задача не из лёгких! Более недели над этим работал очень грамотный и компетентный в этом вопросе человек. Спасибо ему огромное за эту помощь! В результате его трудов, был написан алгоритм вычисления четырех комбинаций поршня в сборе без повторяющихся элементов. И тут свершилось чудо! Программа выдала четыре комбинации с одинаковыми массами и не одна деталь не повторялась!

Теоретически, мне нужно было просто собрать эти детали в необходимом порядке и всё. Но все же при взвешивании каждой детали имеется погрешность, а в сборке деталей эта погрешность накапливается. Поэтому и сборки поршней пришлось проверять между собой.

Получившаяся погрешность, была устранена доработкой стопорных колец поршневых пальцев. Поршни готовы!

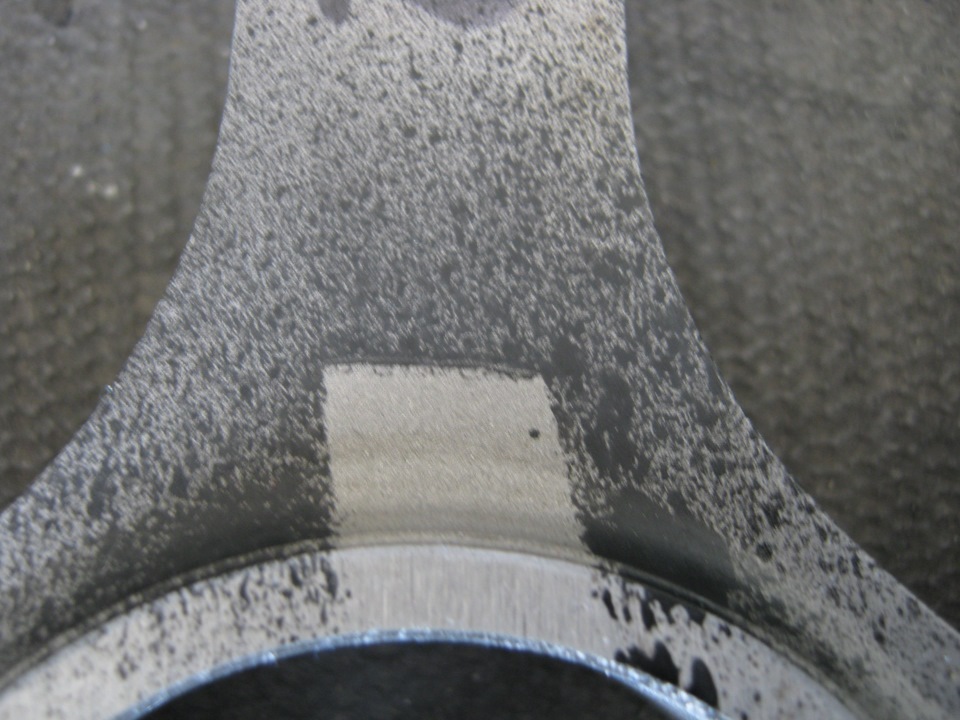

Теперь беремся за шатуны. С шатунами немного посложнее, ведь шатун совершает сложное плоскопараллельное движение, поэтому помимо одинаковой массы, все шатуны должны иметь и одинаково расположенный центр масс. Изначальный разброс масс шатунов был в пределах 500 мг., это очень неплохо! Но для меня всё должно быть идеально!

С начала находим центр масс каждого шатуна, так сказать, дедовским методом. Я использовал полотно от ножовки, зажатое в тиски. Чем тоньше будет его поперечное сечение, тем точнее будут измерения. Шатун, без болтов, устанавливаем на ребро полотна так, что бы он уравновесился.

После этого, краской из баллона, окрашиваем с одной стороны зону контакта шатуна с полотном.

И, с какой возможно точностью замеряем расстояние от вершины отверстия под шатунную шейку до получившейся окрашенной полоски. После этого, подгоняя шатуны по массе, учитываем с какой области необходимо снимать металл относительно центра масс.

В итоге шатуны имеют одинаковый вес, а их центры масс лежат в допуске по разности, не превышающем 0,2 мм.

Затем подгоняем по массе все болты шатунов и шатунные вкладыши.

Теперь ШПГ готова к сборке!

Во время работы двигателя поршень подвергается нагрузкам от переменного давления газов, температура которых изменяется в широких пределах, достигая 2800 К, от действия сил инерции

движущегося с переменной скоростью поршня и сил трения. Поршень служит не только для восприятия нагрузки от газов, но и для уплотнения пространства над ним, а также и для отвода тепла.

В настоящее время широкое распространение получили поршни, изготовляемые из алюминиевых сплавов методом литья АЛ10В (ГОСТ 2685—75) или ковки АК4 (ГОСТ 4784—49) из-за их сравнительно легкого веса и хорошего отвода тепла.

![os_tik_avtrdv-187.jpg [image]](https://injzashita.com/images/os_tik_avtrdv/os_tik_avtrdv-187.jpg)

Рис. 31. Поршни карбюраторных двигателей

Для тракторных дизелей часто поршни выполняют из серого чугуна СЧ 28—48, СЧ 32—52. Это объясняется тем, что при сравнительно небольших числах оборотов тракторных дизелей (1000—1800 об/мин) значение сил инерции невелико, а экономически применение чугунных поршней может быть оправдано. Стальные поршни в автомобильных двигателях применяют очень редко из-за трудностей их изготовления.

Форма поршней чрезвычайно разнообразна (рис. 31,32, а—е).

Придавая поршням ту или иную форму, конструкторы стремятся к удовлетворению следующих требований, предъявляемых к поршням:

1) герметичность внутреннего пространства цилиндра (камеры сгорания); 2) наилучший отвод тепла от днища поршня к юбке и к стенкам цилиндра; 3) минимальная восприимчивость тепла поверхностью поршня; 4) предотвращение попадания масла из полости картера в полость цилиндра над поршнем; 5) минимальный вес поршня при достаточной

![os_tik_avtrdv-188.jpg [image]](https://injzashita.com/images/os_tik_avtrdv/os_tik_avtrdv-188.jpg)

Рис. 32. Поршни дизелей:

а — поршень дизеля с камерой сгорания в головке двигателя; б — с камерой сгорания в днище поршня; в, д, е — с камерой сгорания, расположенной в днище поршня и головке;

г — поршни с противоизносной вставкой из серого чугуна для особо нагруженных компрессионных колец; l — ребро утолщения

прочности; 6) износостойкость трущихся поверхностей поршня при минимальной поверхности трения и др., связанные с процессом наполнения цилиндров воздухом или воздушно топливной смесью, образованием качественной рабочей смеси, очисткой цилиндров от отработавших газов.

Твердость поверхности поршней, изготовленных из чугуна НВ 160—240, алюминиевых сплавов НВ до 140.

Эскиз поршня показан на рис. 33.

48

Соотношение конструктивных размеров поршня

Карбюраторные двигатели Дизели

Толщина днища

поршня……………….. dпор= (0,05÷0,07)D dпор= (0,1÷0,2) D

Расстояние до канавки l1= (0,05÷0,15) d l1= (1,0÷2,0) d

Толщина стенки……… s1= (0,05÷0,1) D s1= (0,05÷0,1) D

Длина юбки поршня… l2= (0,8÷0,96) D l2= (0,8÷1,25) D

Расстояние до оси паль

ца……………………… l3= (0,55÷0,8) D l3= (0,6÷1,0) D

Толщина юбки поршня,

мм……………………… s2= 2÷5 s2= 2÷5

Ширина перемычки, s3 равна высоте кольца

Расстояние между

бобышками…………… b= (0,25÷0,5) D b= (0,25÷0,5) D

Наружный диаметр

пальца………………… dп.н= (0,32÷0,38) D dп.н= (0,31÷0,43) D

Высота компрессионного

кольца, мм……………… а=2÷4

Внутренний диаметр

поршня …………………. dвн= (0,66÷0,8) D dвн= (0,45÷0,84) D

Допускаемое напряжение в днище поршня (МПа), если рассматривать его как круглую пластину, защемленную по краям,

, (32)

![os_tik_avtrdv-198.jpg [image]](https://injzashita.com/images/os_tik_avtrdv/os_tik_avtrdv-198.jpg)

Допускаемые напряжения на изгиб для алюминиевых поршней с неоребренным днищем

σиз = 19÷24 МПа (190÷240 кгс/см2), с оребренным днищем σиз = 50÷150 МПа (500÷1500 кгс/см2); для чугунных поршней с неоребренным днищем σиз = 40÷50 МПа (400÷500 кгс/см2), с оребренным днищем σиз = = 80÷200 МПа (800÷2000 кгс/см2).

Цилиндрическую часть поршня проверяют на сжатие и разрыв в наиболее слабом сечении, расположенном выше бобышек, т.е. в канавке для маслосъемного кольца, имеющей прорези или сверления для отвода масла от кольца во внутреннюю полость поршня.

Рис. 33. Эскиз поршня

49

Напряжение от сжатия в этом сечении (МПа)

(33)

где Рг — сила давления газов на поршень; F— площадь сечения; (здесь dн — наружный диаметр поршня в кольцевой канавке; dвн — внутренний диаметр поршня в сечении канавки; F’ — суммарная площадь отверстий или прорези).

Допускаемые напряжения от сжатия для чугунных поршней σж = 60÷80 МПа; для алюминиевых σж = 30÷40 МПа.

Направляющую часть поршня проверяют на допускаемое удельное давление

(34)

где Nmax — .максимальная сила, прижимающая поршень к стенке цилиндра; D — диаметр поршня; 12 — длина юбки поршня, опирающейся на стенку цилиндра.

Для двигателей грузовых автомобилей и тракторов q = 0,2÷0,3 МПа, для автомобильных быстроходных двигателей q = 0,3÷0,6 МПа.

Первую кольцевую перемычку поршня иногда проверяют на изгиб (МПа):

(35)

и на срез (МПа):

, (36)

где s3 — толщина первой перемычки.

Сложное напряжение по третьей теории прочности

. (37)

Допускаемые напряжения для алюминиевых сплавов σS = 30÷40 МПа; для чугунных сплавов σS = 60÷80 МПа.

Поршни двигателей работают, соприкасаясь с газами, имеющими высокие температуры, поэтому при изготовлении поршней предусматривают монтажные зазоры, предотвращающие заклинивание поршней. И кроме того, проверяют суммарное напряжение в днище поршня от изгибающего σиз усилия и влияния перепада температур σтеп (МПа):

, (38)

где a = 11·10-6— коэффициент линейного расширения чугуна град; Е — модуль упругости, для чугуна Е = (1,0÷1,2) 105 МПа; q — удельная тепловая нагрузка, Вт/м2; dпор— толщина днища поршня, см; l — коэффициент теплопроводности, для чугуна l = 58 Вт/(м·трад).

Для четырехтактных двигателей (Вт/м2)

где п — частота вращения вала, об/мин.

Для автотракторных двигателей допускаемые значения σS = 150÷250 МПа.

В табл. 3 приведены значения монтажных зазоров между поршнем и цилиндром двигателя для жестких юбок поршней.

Таблица 3

|

Поршень |

Верхняя кромка |

Нижняя кромка |

|

Алюминиевый Чугунный |

(0,006÷0,008)Dц (0,004÷0,006)Dц |

(0,001÷0,003)Dц (0,001÷0,002)Dц |

Диаметр поршня

, (39)

где — температура цилиндра;

— температура поршня; для алюминиевых поршней: в зоне верхней кромки принимают 250—300°, в зоне нижней кромки 110—130°, в средней части поршня 130—160°; для чугунных поршней: в зоне верхней кромки 300—400°, в зоне нижней кромки 110—130°, в средней части поршня 150—160°; aц — коэффициент линейного расширения материала цилиндра; aпор — коэффициент линейного расширения материала поршня;

— относительный диаметральный зазор в горячем состоянии: для верхней кромки

= 0,0025, для нижней кромки и средней зоны

= 0,0005÷0,001.

У некоторых поршней для компенсации расширения поршня при нагревании юбку делают разрезной. Ширина продольного разреза = 1,5÷2 мм.