Вращающие моменты и частоты вращения

определяются в последовательности,

задаваемой табл.5 и 6.

Таблица 5

|

№ |

Вращающий Н×м |

Расчетная зависимость |

Результат |

|

1 |

На валу |

|

|

|

2 |

На конце |

|

|

|

3 |

На шестерне |

|

|

|

4 |

На колесе |

|

|

|

5 |

На шестерне |

|

|

|

6 |

На колесе |

|

|

|

7 |

На конце |

|

|

|

В расчетах |

Таблица 6

|

№ |

Частоты |

Расчетная |

Результат |

|

1 |

Быстроходный |

|

|

|

2 |

Промежуточный |

|

|

|

3 |

Тихоходный |

|

4.3. Определение расчетного контактного напряжения

Для определения коэффициентов концентрации

нагрузки зубчатой передачи необходимо

знать расположение зубчатых колес

относительно опор. Типовые случаи

представлены на рис.3.

Рис. 3

Коэффициенты

и

концентрации нагрузки в зубчатом

зацеплении определяются по графикам

на рис.4 при.

Коэффициенты

и

динамической нагрузки для 8-й степени

точности находятся по табл.7 прим/с.

Рис.4

Таблица 7

|

Твердость поверхностей зубьев |

Коэффи-циенты |

Окружная |

||||

|

1 |

3 |

5 |

8 |

10 |

||

|

|

|

1,05 1,02 |

1,15 1,08 |

1,24 1,10 |

1,38 1,15 |

1,48 1,19 |

|

|

1,10 1,04 |

1,30 1,12 |

1,48 1,19 |

1,77 1,30 |

1,96 1,38 |

Примечание: Верхние числа — прямозубые,

нижние – косозубые колеса.

Косозубые передачи имеют преимущество

перед прямозубыми в частности в том,

что в зацеплении постоянно участвуют

не менее двух пар зубьев (рис.5).

Рис.5

Эти контактные линии представляют собой

прямые, наклонно расположенные на

криволинейной поверхности зуба. Однако

нагрузка между ними распределяется

неравномерно, что учитывается при

расчете на контактную и изгибную

прочность коэффициентами

и

соответственно. Выбор значений

производится по табл.8.

Таблица 8

|

Окружная |

Степень |

|

|

|

До 5 |

7 8 9 |

1,03 1,07 1,13 |

1,07 1,22 1,35 |

|

Св. 5 до 10 |

7 8 |

1,05 1,10 |

1,20 1,30 |

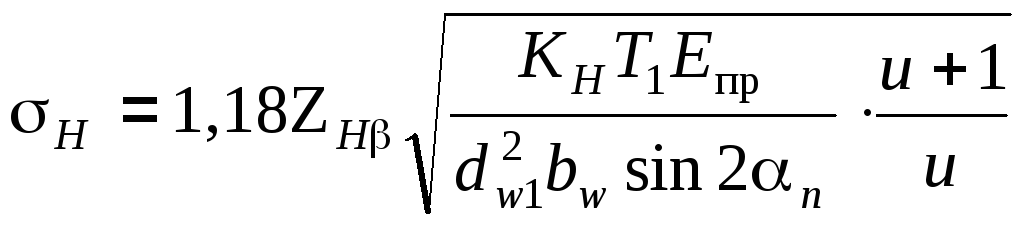

Контактные напряжения в косозубой

цилиндрической передаче определяют по

формуле

Коэффициент

,

учитывающий особенности расчета

косозубой передачи на контактную

прочность, рассчитывается по табл. 9 по

формуле

(3)

Таблица 9

|

№ |

Обозн. |

Содержание |

Зависимость |

Резуль-тат |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

|

Коэффициент, |

Из табл. 8 |

|

|

2 |

b |

Угол наклона |

Из табл. 4 |

|

|

3 |

|

Коэффициент |

|

|

|

4 |

|

Формула 3 |

Коэффициент нагрузки

при расчете на контактную прочность

рассчитывается по табл.10.

Таблица 10

|

Обозн. |

Содержание |

Зависимость |

Результат |

|

1 |

2 |

3 |

4 |

|

|

Коэффициент по длине |

Зависит от: 1) параметра, 2) расположения 3) от твердости (см. рис. 4). |

Окончание

таблицы 10

|

1 |

2 |

3 |

4 |

|

|

Коэффициент динамичности |

Зависит от: 1) V— 2) степени 3) твердости |

|

|

|

|

||

|

|

Вращающий |

См. табл. 5. |

|

|

|

Приведенный |

|

|

|

|

Начальный |

См. табл. 4. |

|

|

|

Ширина венца |

См. табл. 4. |

|

|

|

Угол зацепления |

Для косозубых передач обычно |

|

|

|

Расчетное |

Формула 2 |

3.5 Зубчатые передачи

3.5.1 Общие сведения и классификация

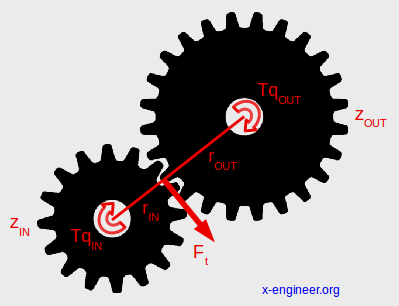

В современном машиностроении и приборостроении наиболее распространенным типом механических передач являются зубчатые. Зубчатые передачи предназначены для передачи движения с соответствующим изменением угловой скорости (момента) по величине и направлению. В этих передачах движение передается с помощью зацепления пары зубчатых колес (рис. 3.4). Меньшее из зубчатых колес сцепляющейся пары называется шестерней, а большее колесом. Термин «зубчатое колесо» относится как к шестерне; так и к колесу. Буквенные обозначения, общие для обоих зубчатых колес сцепляющейся пары, отмечают индексом 1 для шестерни и индексом 2 для колеса (например, число зубьев z1 и z2).

Рис. 3.4

Оценка и применение. Из всех видов передач зубчатые имеют наименьшие габаритные размеры и потери на трение. Коэффициент потерь мощности одной зубчатой пары при тщательном выполнении и надлежащей смазке не превышает обычно 0,01; зубчатые передачи используют при мощностях, начиная от ничтожно малых (в приборах) до измеряемых десятками тысяч киловатт. Передаваемые моменты достигают 5 х 106 Нм. Диаметры колес судовых установок, например, в передачах на гребной винт достигают 6 м. Зубчатые передачи могут работать в самых разнообразных условиях с окружными скоростями от ничтожно малых до 150 м/с и обеспечивают передачу движения между произвольно расположенными в пространстве валами без проскальзывания (или, как будет сказано ниже, с постоянным передаточным отношением).

Преимущества зубчатых передач:

— надежность работы в широком диапазоне нагрузок и скоростей;

— компактность; долговечность;

Рекомендуемые материалы

— высокий КПД (0,96–0,99);

— сравнительно малые нагрузки на валы и подшипники;

— постоянство передаточного отношения; простота обслуживания.

Недостатки:

— высокие требования к точности изготовления и монтажа;

— шум при больших скоростях; большая жесткость, не позволяющая компенсировать динамические нагрузки.

Зубчатые передачи и колеса классифицируют по следующим признакам.

По взаимному расположению геометрических осей валов зубчатых колес:

— цилиндрические – при параллельных осях, зацепление может быть как внешним, так и внутреним (см. рис. 3.4, а, б, в, г);

— конические – при пересекающихся осях (см. рис. 3.4, е, ж, з);

— гипоидные конические передачи – при перекрещивающихся осях (рис. 3.5);

— винтовые – цилиндрические передачи с перекрещивающимися

осями (рис. 3.6).

Рис. 3.7 Рис. 3.7

Рис. 3.7

Для преобразования вращательного движения в поступательное и наоборот применяется реечная передача (см. рис. 3.4, д), которая является частным случаем цилиндрической зубчатой передачи. Рейку рассматривают как колесо, диаметр которого обращается в бесконечность.

По расположению зубьев относительно образующей колес:

— прямозубые (см. рис. 3.4, а, г, д, е), косозубые (см. рис. 3.4, 6, ж);

— шевронные (см. рис. 3.4, в);

— с криволинейными зубьями (см. рис. 3.4, з).

При переходе от прямозубых передач к непрямозубым повышается плавность работы, уменьшается шум и увеличивается нагрузочная способность. Поэтому указанные передачи используют при более высоких скоростях и передаче больших моментов.

По форме бокового профиля зубьев:

— эвольвеитиые;

— циклоидальные;

— круговые (зацепление Новикова).

В современном машиностроении широко применяется эвольвентное зацепление. Циклоидальное зацепление в настоящее время сохранилось в приборах и часах. М. Л. Новиков предложил принципиально новое зацепление, в котором боковой профиль зуба очерчен дугами окружностей. Это зацепление (рис. 3.7) возможно лишь при косых зубьях (цилиндрическая передача–рис. 3.7, а, коническая – рис. 3.7, б). Благодаря высокой несущей способности зацепление М. Л. Новикова весьма перспективно.

По конструктивному исполнению различают:

— открытые передачи;

— закрытые передачи.

В открытых передачах зубья колес работают всухую или периодически смазываются пластичным смазочным материалом и не защищены от внешней среды. Закрытые передачи размещают в специальном корпусе, защищенном от проникновения пыли извне, с постоянным смазыванием погружением (из масляной ванны корпуса) или проточным смазыванием мест зацепления зубьев.

3.5.2 Прямозубые цилиндрические передачи

Часть зубчатого колеса, содержащая все зубья, связанные друг с другом прилегающей к ним поверхностью тела зубчатого колеса, называется зубчатым венцом.

3.5.2.1 Геометрические характеристики зубчатого венца

Геометрию зубчатого венца характеризуют концентрическими окружностями с центром на оси зубчатого колеса, лежащими в торцовом сечении. Различают делительную, основную, вершин зубьев, впадин и другие концентрические окружности зубчатого колеса, принадлежащие соответственно поверхностям делительной, основной, вершин зубьев, впадин и другим соосным поверхностям зубчатого колеса. Им соответствуют диаметры концентрических окружностей: делительный d, основной db, вершин зубьев dn, впадин d1 и др. (рис. 3.8). Кроме перечисленных окружностей отдельно рассмотрим понятие начальной окружности, диаметр которой обозначается dω.

Рис. 3.8

Начальными называют концентрические окружности, проходящие через полюс П, которые в процессе зацепления перекатываются одна по другой без скольжения. При изменении в допустимых пределах межосевого расстояния aω меняются и диаметры начальных окружностей шестерни и колеса, Следовательно, у пары зубчатых колес может быть множество начальных окружностей, которые определяются в результате монтажа. У отдельно взятого колеса начальной окружности не существует.

Согласно рис. 3.8 межосевое расстояние

aω = 0,5 (dω1 + dω2) = 0,5dω1 (1 + u12). (5.1)

Делительной называют концентрическую окружность, по которой в процессе изготовления зубчатого колеса про-изводится деление цилиндрической заготовки на г равных частей (технологическая окружность). Ее диаметр d вычислим из выражения

πd = zРt, (5.2)

где Pt – делительный окружной шаг зубьев, т. е. расстояние между одноименными профилями соседних зубьев по дуге делительной концентрической окружности зубчатого колеса; z – число зубьев нарезаемого колеса.

Делительная окружность принадлежит отдельно взятому колесу. При изменении межосевого расстояния ее диаметр d остается неизменным. Делительные окружности совпадают с начальными, если межосевое расстояние aw пары зубчатых колес равно сумме радиусов делительных окружно-стей, т. е.

Выражение (5.2) запишем в виде

d = Pt z / π; mt= Pt / π; d = mtz, (5.3)

где mt – окружной делительный модуль зубьев; является основным расчетным параметром и представляет собой рациональное число Рt /π.

Таким образом, окружным делительным модулем mt зубьев называется линейная величина, в π раз меньшая делительного окружного шага (ГОСТ 16530–70). Если выражение (5.3) записать в виде mt = d / z, то окружной делительный модуль можно рассматривать как часть диаметра делительной окружности, приходящейся на один зуб. Модуль измеряют в миллиметрах.

Модуль является основной характеристикой размеров зубьев и используется для расчетов и измерения зубчатых колес. Для пары зацепляющихся колес модуль должен быть одинаковым. Для обеспечения взаимозаменяемости зубчатых колес и унификации зуборезного инструмента значения mt регламентированы СТ СЭВ 310–76. Ряд 1-й: 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20… . Ряд 2-й: 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22… . При назначении модулей 1-й ряд следует предпочитать 2-му.

Из изложенного видно, что диаметр делительной окружности зубчатого колеса равен произведению числа зубьев на стандартный модуль.

Окружной шаг зубьев по делительной окружности равен сумме толщины зуба st и ширины впадины et:

Для пары сцепляющихся колес окружной делительный шаг должен быть одинаковым. Толщина зубьев st и ширина впадин et теоретически равны между собой. Практически между зацепляющимися зубьями имеется небольшой боковой зазор, определяемый предельными отклонениями размеров, который компенсирует возможные неточности изготовления и изменение линейных размеров в результате нагревания колес.

Основной шаг Рb измеряется по основной окружности. На основании третьего свойства эвольвенты расстояние по нормали между одноименными профилями соседних зубьев равно шагу Рb. Из треугольника 01АП или O2ВП (см. рис. 3.8) можно записать, что

db1=d1cosαω; zPb = zPtcosαω (5.4)

Pb = Ptcosαω. (5.5)

Угловым шагом зубьев m называют центральный угол концентрической окружности зубчатого колеса, равный 2π/z, или 360°/z.

Делительная окружность делит зуб на головку и ножку, высота которых соответственно обозначается ha и hf. При этом принимают ha = mt, hf = 1,25 mt, откуда высота зуба h = ha + hf= 2,25mt. Разница в высоте ножек зубьев одного колеса и высоте головок зубьев другого необходима для образования радиального зазора с:

c = hf – ha = 0,25mt.

Наибольшее расстояние между торцами зубьев колеса называется шириной венца и обозначается b.

Основные параметры прямозубых колес, выраженные через модуль, следующие:

параметры отдельно взятого зуба

Pt = πmt; st = et = πmt/2; h = 2,25mt;

ha = mt; hf = l,25mt; c = 0,25mt;

концентрические окружности колеса

d = mtz; da = d + 2ha = mtz + 2mt = mt (z + 2);

df = d – 2hf = mtz – 2,5mt = mt (z – 2,5); (5.6)

межосевое расстояние пары колес

αω = (d1 + d2)/2 = d1 (u12 + 1 )/2 =

= m1z1 (u12+ l)/2 = m1z∑/2, (5.7)

где z∑ = z1 + z2 – суммарное число зубьее.

Зная z∑, определяют число зубьев шестерни z1 = z∑ / (u12 + 1) и колеса z2 = z∑ – z1.

По формуле (5.4) диаметр основной окружности db = d cos αω, a по формуле (5.6) диаметр окружности впадин df = mt (z – 2,5).

Приравняв эти выражения, получим

d cos αω = mt (z – 2,5); mtz cos αω = mt (z – 2,5);

z = 2,5 / (1 — cos αω) = 2,5 / (1 — cos 20°) ≈ 42.

Следовательно, если число зубьев колеса больше 41, то диаметр основной окружности меньше диаметра окружности впадин, и весь профиль зуба может быть очерчен по эвольвенте. Если же z < 41, то диаметр основной окружности больше диаметра окружности впадин, и только часть профиля зуба» лежащая за пределами основной окружности, очерчивается по эвольвенте. Часть профиля зуба, лежащая внутри основной окружности, очерчивается по переходным кривым, не отвечающим требованиям основной теоремы зацепления.

3.5.2.2 Особенности зацепления

Активная линия зацепления. Как указывалось выше, линией зацепления зубчатой передачи является отрезок АВ, который представляет траекторию общей точки контакта двух сопряженных зубьев за период их зацепления (см. рис. 3.8). При этом отрезок АВ определяет предельную длину линии зацепления. При внешнем зацеплении эволь-вентные профили являются сопряженными только в пределах отрезка АВ линии зацепления, ограниченного точками касания с основными окружностями (точки A и В получены путем восстановления перпендикуляров к производящей прямой соответственно из центров О1 и O2). Таким образом, за пределами линии зацепления нарушается основная теорема зацепления.

Активной линией зацепления называется отрезок ab, представляющий собой часть линии зацепления АВ. Активная линия зацепления отсекается на прямой АВ окружностями вершин сопряженных зубьев. Длина активной линии зацепления обозначается буквой ga.

Активная поверхность и профиль зуба. Активной поверхностью зуба называется часть боковой поверхности зуба, на которой происходит взаимодействие с боковой поверхностью зуба парного колеса.

Активным профилем зуба называется часть профиля зуба, соответствующая активной поверхности. Таким образом, профиль головки зуба полностью участвует в зацеплении сопряженного зуба. Профиль же ножки зуба не весь участвует в зацеплении. Тот участок профиля, на котором происходит фактическое касание сопряженных зубьев, и является его активной частью.

Чтобы определить границу активного участка профиля (его верхнюю и нижнюю точки), нужно на ножке зуба найти точку, сопряженную с вершиной парного зуба. Следовательно, чтобы найти активные участки профилей зубьев обоих колес, нужно через начало и конец активной линии зацепления (через точки а и b) провести дуги: из центра О1 радиусом О1а до встречи с профилем зуба в точке a1, а через точку b из центра O2 радиусом О2b до встречи со своим профилем зуба в точке b2 (см. рис. 3.8),

Понятие об интерференции. Увеличение активных профилей зубьев возможно вследствие увеличения диаметров окружностей вершин. Однако если окружность вершин одного из зубчатых колес будет пересекать линию зацепления за предельными точками А или В, то произойдет явление интерференции зубьев, при ко тором профиль головки зуба одного колеса накладывается на профиль ножки зуба второго колеса за пределами линии зацепления (рис. 3.9). Произойдет заклинивание колес.

Рис. 3.9

Для колес с внешним зацеплением интерференция (заклинивание) отсутствует при следующем соотношении чисел зубьев колес:

z1…… 13 14 15 17 и более

z2…….. <17 <27 <48 Любое

Для колес с внутренним зацеплением эти соотношения получают следующие значения:

z1. … . 17 18 20 24 25 27 … 29 80

z2 . . . . ∞ >144 >60 >38 >35 > (z1+8) > (z1+7)

Скольжение и трение в зацеплении. В точке контакта С (рис. 3.10, а) наблюдается перекатывание и скольжение зубьев. Скорость скольжения vск можно определить из выражения vск = e (ω1 ± ω2), из которого видно, что скорость скольжения в произвольной точке касания двух сопряженных профилей пропорциональна расстоянию е этой тонки от полюса зацепления. В полюсе она равна нулю, а при перекоде через полюс меняется знак.

Скорость скольжения колес внутреннего зацепления (при прочих равных условиях) будет меньше, чем скорость скольжения колес внешнего зацепления. Особенно большая разница в скорости скольжения получается при передаточном отношении, близком к единице.

Рис. 3.10

Переходя от линии зацепления к поверхности зубьев (рис. 3.10, 6), отметим, что максимальное скольжение наблюдается на ножках и головках зубьев; на начальной окружности оно равно нулю и изменяет направление. Скольжение сопровождается трением. Трение является причиной потерь в зацеплении и изнашивания зубьев. У ведущих зубьев силы трения направлены от начальной окружности, а у ведомых – наоборот.

Коэффициент перекрытия. Для обеспечения непрерывной безударной работы передачи необходимо, чтобы выход из зацепления одной пары зубьев упреждался входом в зацепление следующей пары зубьев. Это свойство зубчатых передач характеризуется коэффициентом перекрытия, который в общем виде можно записать

εγ = εα + εβ;

где εα – коэффициент торцового перекрытия; εβ – коэффициент осевого перекрытия.

Прямозубые передачи характеризуются только коэффициентом торцового перекрытия. Косозубые передачи характеризуются тем и другим коэффициентами перекрытий

Перейдем к рассмотрению определения величины коэффициента торцового перекрытия.

Коэффициентом торцового перекрытия зубчатой передачи называется отношение угла торцового перекрытия зубчатого колеса передачи к его угловому шагу:

εα = φα / τ, (5.8)

где φα – угол торцового перекрытия зубчатого колеса, под которым понимают угол поворота зубчатого колеса передачи от положения входа зуба в зацепление до выхода его из зацепления; τ – угловой шаг передачи.

Подставляя в формулу (5.8) значения

получим εα = gα / (πmt cosαω).

Из формулы (4.6) следует, что Рb = Pt cosαω , a πmt = Pt

Окончательно можно записать

εα = gα / Рb (5.9)

Для прямозубых передач рекомендуется εα ≥ 1,2.

Полученное выражение (5.9) имеет ограниченное применение, так как может использоваться только при наличии графических построений зацепления. Для аналитического метода определения коэффициента торцового перекрытия εα воспользуемся рис. 3.10, из которого следует

gα = ab = aП+Пb=(aB – BП) + (bA – АП);

gα = bA+aB-AB; bА = sqrt(r2а1 – r2b1);

AB=r1 sinαω + r2 sinαω = αω sinαω.

Следовательно, окончательно можно записать

εα = (sqrt(r2а1 – r2b1) + sqrt(r2а2 – r2b2) — αω sinαω) / πmt cosαω.

Формулой (5.10) можно пользоваться для определения коэффициента торцового перекрытия εα в случае неподрезанных зубьев как нормальных, так и исправленных колес.

В расчетной практике пользуются приближенной формулой

εα = [1,88 — 3,2 (1/z1 ± 1/z2)] cosβ (5.11)

здесь знак «плюс» для внешнего, «минус» для внутреннего зацепления. Из формулы (5.11) видно, что величина εα зависит от числа зубьев z и угла наклона зубьев β (в случае косозубых колес). Поэтому выгодно применять колеса с большим числом зубьев или при заданном диаметре d колеса с малым модулем mt. С увеличением β растет окружной шаг Рbt а длина активной линии зацепления gα остается неизменной. При этом εα уменьшается, что является одной из причин ограничения угла β.

Зацепление эвольвентного зубчатого колеса с рейкой.

При увеличении числа зубьев до бесконечности колесо превращается в рейку, а эвольвентный профиль зуба в прямолинейный, нормальный к линии зацепления (рис. 3.11).

Рис. 3.11

Зубья прямобочной рейки имеют вид трапеции с углом 2α между боковыми сторонами. Прямая, проходящая через полюс зацепления и перекатывающаяся без скольжения по начальной окружности зубчатого колеса, называется начальной прямой. Шаг рейки Pt, измеренный в направлении, параллельном начальной прямой, в любом месте по высоте зуба есть постоянная величина.

3.5.2.3 Силы в зацеплении прямозубых передач

Силы взаимодействия между зубьями принято определять в полюсе зацепления П. (рис. 3.12). Распределенную по контактным линиям нагрузку в зацеплении заменяют равнодействующей Fn, которая направлена по линии давления (зацепления) NN. Силами трения в зацеплении пренебрегают, так как они малы. Для расчета зубьев, валов и опор силу Fn раскладывают на составляющие:

окружная сила

радиальная сила

где Т2 — вращающий момент на колесе; аω = 20° — угол зацепления.

На ведомом колесе направление силы Ft совпадает с направлением вращения, на ведущем — противоположно ему.

Рис. 3.12

3.5.3 Косозубые цилиндрические передачи

3.5.3.1 Общая характеристика и применение

Цилиндрические колеса, у которых зубья расположены по винтовым линиям на делительном цилиндре, называются косозубыми. При этом шаг винтовой линии зуба по делительному цилиндру весьма значителен по сравнению с шириной венца, и криволинейность зуба малозаметна (рис. 3.13). У пары сопряженных косозубых колес с внешним зацеплением углы наклона зубьев относительно образующей делительного цилиндра β равны по величине, но противоположны по направлению. Одно колесо левое, другое – правое.

Рис. 3.13

Косозубые колеса нарезают тем же инструментом, что и прямозубые, методом копирования (на фрезерных станках) или методом обкатки (на зубодолбежных или зубофрезерных станках). Наклон зуба получают поворотом инструмента на угол α.

Преимущeства косозубых передач заключаются в следующем:

— высокая плавность зацепления (тем выше, чем больше угол β);

— сниженные шум и дополнительные динамические нагрузки;

— более высокая нагрузочная способность.

Недостатком косозубых передач является наличие осевой силы Fα стремящейся сдвинуть колесо с валом вдоль его оси и требующей осевой фиксации вала.

Косозубую передачу применяют в ответственных механизмах при средних и высоких скоростях.

3.5.3.2 Основные геометрические параметры

У косозубого колеса (рис. 3.14) расстояние между зубьями можно измерить в торцовом или окружном t – t и нормальном n – n аправлениях, В первом случае получим окружной шаг Pt, во втором – нормальный шаг Рn. Различными в этих направлениях будут и модули зубьев: mt = Рt/π – окружной модуль зубьев, т. е. линейная величина, в я раз мень-

Рис. 3.14

шая окружного шага зубьев; тп = Pn/π — нормальный модуль зубьев.

Согласно рис. 3.14.

следовательно

Профиль косого зуба в нормальном сечении соответствует исходному контуру инструментальной рейки и, следовательно, совпадает с профилем прямого зуба т = mn. Нормальный модуль должен соответствовать СТ СЭВ 310—75 и является исходной величиной при расчетах геометрических параметров.

Диаметр делительной и начальной окружности

Высота головки косого зуба hα и ножки h1:

Диаметр окружности вершин

Диаметр окружности впадин

df = d — 2,5m.

Межосевое расстояние

aw = (d1 + d2)/2 = тп (z1 + z2) / 2 cos β == mnz∑/ (2 cos β).

Рис. 3.15

В косозубых передачах, меняя величину угла β, можно плавно менять диаметры начальных окружностей колес, что позволяет обеспечить стандартное значение αw с большей точностью.

В косозубых передачах осевой шаг Рх представляет собой расстояние между одноименными линиями соседних витков зубьев по линии пересечения плоскости осевого сечения зубчатого колеса с его делительной поверхностью.

Прямозубую передачу можно рассматривать как частный случай косозубой, у которой β — 0, Рх == 0 и, следовательно, т = тп = mt, Р = Рп = Pt. Длина зуба косо-зубого колеса b = bw/cos β, где bw — ширина колеса.

Эквивалентное колесо. Сопротивление усталости при изгибе косого зуба определяется его размерами в нормальном сечении. В соответствии с этим расчет косозубых колес ведут, используя параметры эквивалентного прямозубого колеса, полученного из следующих условий. Делительная окружность косозубого колеса в нормальном сечении I — I (рис. 4.34) образует эллипс с полуосями.

Радиус кривизны эллипса в зоне малой полуоси

откуда диаметр эквивалентного колеса

Подставляя в эту формулу значения d и dv, получим выражение эквивалентного числа зубьев zv:

zvmn = mtz/cos2 β = mnz/cos3 β; zv = z / cos3 β,

где z — действительное число зубьев косозубого колеса.

Рис. 3.16

3.5.3.3 Силы в зацеплении

В косозубой передаче нормальная сила Fn направлена под уг лом β к торцу колеса (рис. 3.16). Разложив Fn на составляющие, получим окружную силу

радиальную силу

осевую силу

При определении направлений сил учитывают направление вращения колес, направление наклона зуба (правое или левое) и функциональное назначение колеса (ведущее или ведомое). Направление осевой Fa и окружной Ft сил в зависимости от перечисленных факторов показано в таблице 3.2.

Таблица 3.2

Осевая сила Fa дополнительно нагружает подшипники, возрастая c увеличением β.

3.5.3.4 Особенности косозубого зацепления

В отличие от прямозубой, в косозубой передаче зубья входят в зацепление не сразу по всей длине, а постепенно, в результате чего в зацеплении находятся несколько пар зубьев. Это приводит к уменьшению нагрузки на один зуб.

3.17

Нагрузка между зубьями распределяется пропорционально длинам контактных линий 1, 2, 3 (риc. 3.17, б). На боковой поверхности косого зуба линия контакта располагается под некоторым углом λ к образующей делитель-ного цилиндра (рис. 3.17, а), который увеличивается с ростом β. Это свойство косозубой передачи учитывается введением в выражение расчетной нагрузки дополнительного коэффициента КHα (или KFα), учитывающего распределение нагрузки между зубьями. Для косозубых передач можно записать

где I∑; = (bw / cos β) εαKε — суммарная длина контактных линий; Kε —

коэффициент, учитывающий непостоянство суммарной длины контактных линий.

Значения коэффициентов KHα и KFα указаны в таблице 3.3.

Косозубые колеса могут работать без нарушения зацепления даже при коэффициенте торцового перекрытия εα < 1, При условии, что коэффициент осевого перекрытия εβ > 1, где

При движении зуба линия контакта перемещается в направлений от линии 1 к линии 3, при этом опасным может оказаться положение 1, в котором у зуба отламывается угол (рис. 4.36, а). Усталостная трещина образуется у основания ножки зуба в месте концентрации напряжений и затем распространяется под некоторым углом. Нагрузка q достигает максимального значения на средней линии зуба.

Таблица 3.3

3.5.4 Прочностные расчеты цилиндрических передач

3.5.4.1 Общее описание

Основными критериями работоспособности зубчатых передач являются контактная прочность рабочих поверхностей зубьев и прочность зубьев при изгибе. Расчеты по этим критериям наиболее полно разработаны для стальных закрытых хорошо смазываемых эвольвентных зубчатых передач. Согласно ГОСТу 21354-87 выполняют следующие расчеты.

1. Расчет на контактную прочность рабочих поверхностей зубьев:

— расчет на сопротивление усталости для предотвращения прогрессивного выкрашивания;

— расчет для предотвращения остаточных деформаций или хрупкого разрушения поверхностного слоя при действии кратковременной максимальной нагрузки.

2. Расчет зубьев на прочность при изгибе:

— расчет зубьев на сопротивление усталости при изгибе;

— расчет зубьев на предотвращение остаточных деформаций или поломки при действии кратковременной максимальной нагрузки.

Для закрытых зубчатых передач основным проектировочным является расчет на контактную усталость активных поверхностей зубьев; расчет зубьев на усталость при изгибе выполняется как проверочный.

3.5.4.2 Расчет зубьев цилиндрических передач на контактную прочность

Расчет на сопротивление усталости. Разрушение от переменных контактных напряжений начинается вблизи полюса. Поэтому расчетные напряжения определяют на линии контакта, проходящей через полюс П (рис. 3.18, а).

Рис. 3.18

Цель расчета – определение размеров передачи при выбранном материале и заданной твердости поверхности зубьев колес, при которых не будет прогрессивного выкрашивания. Условие контактной прочности записывают в виде

где σH – расчетное напряжение, зависящее от геометрических параметров передачи и нагрузки; [σ] H – допускаемое напряжение, зависящее от материала, термообработки колес и характера нагрузки.

Контакт двух зубьев можно рассматривать как контакт двух цилиндров с радиусами кривизны ρ1 = N1П и ρ2 = N2П в полюсе зацепления П. В качестве исходной принимают формулу Герца для наибольших контактных напряжений σH на площадке контакта двух стальных цилиндров при их сжатии

σH = 0,418*sqrt (ωnE / ρ), (6.1)

где ωn = F / ls – распределенная нагрузка; F – нормальная к контактирующим поверхностям сила сжатия; ls – суммарная длина контактных линий; Е – модуль упругости; ρ – приведенный радиус кривизны.

Для получения расчетной зависимости в удобной форме заменим величины, входящие в формулу Герца через параметры зацепления. Для прямозубой передачи нормальная результирующая сила определяется через окружную силу Ft

F = Fn = KHFt/cosα.

Суммарная длина контактных линий К1К1 (рис. 3.18, в) в прямозубой передаче переменна. В зоне однопарного зацепления она равна b, в зоне двухпарного зацепления – 2b. Для расчетов принимают

ls = b / Zε2,

где Zε ≈ 0,9 – коэффициент, учитывающий суммарную длину контактных линий. Для стальных колес модуль упругости Е = 2,1 • 105 МПа, тогда коэффициент, учитывающий механические свойства материала колес, ZE = 191,6 МПа0,5. Приведенный радиус кривизны

ρ = ρ1ρ2 / (ρ1 ± ρ1),

знак минус для внутреннего зацепления (рис. 3.18, б).

Радиусы кривизны эвольвент ПN1 и ПN2 в полюсе зацепления определим из треугольников O1ПN1 и O2ПN2 (см. рис. 3.18, а)

ρ1 = db1tgαtw / 2 = d1cos α tg αtw / 2;

ρ2 = d2cos α tg αtw / 2;

1 / ρ = 2(d2 ± d1) / (d1d2cos α tg αtw);

Принимая во внимание, что d2 = d1u, получим

1 / ρ = 2(u ± 1) / (d1u cos α tg αtw).

Подставим полученные величины в формулу Герца

σH = ZEZε * sqrt(KHFt 2(u ± 1) / (cos α cos α tg αtw d1u)),

где дополнительно обозначим

ZH = sqrt ( 2 / cos2 α tg αtw),

ZH – коэффициент, учитывающий форму сопряженных поверхностей зубьев. Для передач, изготовленных без смещения режущего инструмента, αtw = α = 20°, ZH = 2,5.

С учетом выполненных преобразований формула проверочного расчета контактных напряжений для прямозубых передач имеет вид

σH = ZEZεZH * sqrt (KHFt 2(u ± 1) / (d1bu)). (6.2)

Выразим окружную силу Ft на делительной окружности через вращающий момент на шестерне Ft = 2Т1 • 103/d1 и заменим ZEZεZH = Kz.

Для передач без смещения режущего инструмента Kz = ZEZεZH = 190 • 0,9 • 2,5 = 431.

На рис. 5.14, в, г показаны плоскости зацепления (сечения вдоль линии зацепления) прямозубой и косозубой передач. В косозубой передаче линии контакта зубьев (К2К2) наклонены к оси вращения на угол β (см. рис. 5.6).

d1 ≈ dωl – 2аω / (и ± 1) – диаметр делительной окружности,

В отличие от прямозубых передач, в косозубых и шевронных передачах зубья входят в зацепление постепенно. Контактная линия (см. рис. 5.14, г) перемещается у ведомого колеса от вершины зуба к основанию (у ведущего – в обратном направлении). Изгибная жесткость зубьев при контакте вершиной зуба меньше, чем серединой. Поэтому коэффициент динамической нагрузки косозубых колес меньше, чем у прямозубой передачи. Расчет ведут по параметрам в сечении, нормальном к направлению зуба. Результирующая сила в нормальной плоскости на делительной окружности равна

Суммарная длина контактных линий косозубой передачи больше по сравнению с прямозубой за счет наклона контактной линии

где Z ε 2 = 1 / εα.

Коэффициент, учитывающий форму сопряженных поверхностей,

Приведенный радиус кривизны в нормальной плоскости ρn1 = ρ1 /cos βb. По аналогии с прямозубой передачей.

Структура формулы проверочного расчета (6.3) остается прежней, но коэффициент Кz для косозубых колес меньше. При среднем значении βb ≈ β = 16° Кz = 363, т. е. на 16% меньше, чем у прямозубых.

Проектный расчет цилиндрических передач. В проектном расчете ведется определение межосевого расстояния aw. Выразим в формуле (5.3) ширину

где ψba – коэффициент относительной ширины колеса,

d1 ≈ d2 = 2aω / (u ± 1) – диаметр делительной окружности,

где Ка = 450 – для прямозубых, Ка = 410 – для косозубых передач.

Условие контактной прочности при действии максимальной однократной нагрузки

где [σ]Hmах – максимальное допускаемое напряжение.

Максимальное расчетное напряжение определяют по формуле

где σH, Т1п – напряжения и момент на шестерне при расчете на сопротивление усталости рабочих поверхностей зубьев; Т1п – максимальный момент на шестерне.

Если хотя бы одно из условий прочности по контактным напряжениям (6.13 или 6.15) не выполнено, то следует выбрать более прочный материал для зубчатых колес или увеличить размеры передачи.

Расчет зубьев цилиндрической передачи на прочность при изгибе

Расчет зубьев на сопротивление усталости при изгибе основан на сопоставлении расчетного местного напряжения σF и допускаемого напряжения [σ]F. Расчетом определяют напряжения в опасном сечении на переходной поверхности зуба для шестерни и колеса раздельно. Зуб прямозубой передачи рассматривают как консольную балку с нагрузкой, распределенной по линии контакта зубьев. Силы трения малы, и их не учитывают. Нагрузку заменяют силой F, направленной по линии зацепления, касательной к основным окружностям. В расчетах рассматривают наиболее опасный случай, при котором полная нагрузка приложена к вершине зуба. Это возможно из-за ошибок изготовления или при коэффициенте перекрытия, близком к единице. Результирующая сила, приложенная к вершине, переносится на ось зуба и раскладывается на окружную и радиальную силы (рис. 3.19).

Находим напряжения от изгиба и сжатия в опасном сечении зуба:

где sx – толщина зуба в опасном сечении; b – ширина зубчатого колеса.

На стороне сжатия результирующие напряжения больше, чем на стороне растяжения зуба. Однако образование трещин усталости и разрушение начинается на стороне растяжения. Поэтому расчет ведут по напряжениям

σF = σи – σсж; (6.17)

Выразив в зависимостях (6.16) значения hx, sx в долях модуля и силу F = KFFt / cos а (см. 5.12), где KF – коэффициент нагрузки, получим из зависимости (6.17)

где ασ – теоретический коэффициент концентрации напряжений в корне зуба, зависящий от радиуса выкружки.

Рис. 3.19

Выражение в квадратных скобках обозначим через YFS и назовем коэффициентом формы зуба. Зависимость для определения расчетных напряжений в прямых зубьях при изгибе имеет вид

Коэффициент формы зуба YFS (рис. 3.20) не зависит от размеров зубьев, уменьшается с увеличением коэффициента смещения исходного контура х и с увеличением эквивалентного числа зубьев zv.

Для косозубых и шевронных передач, по сравнению с прямозубыми, характерно повышенное сопротивление усталости при изгибе. Для этих передач условие прочности дополняется коэффициентами Yε, Yβ.

Здесь KF – коэффициент нагрузки. Коэффициенты, учитывающие динамическую нагрузку KFv и концентрацию нагрузки вдоль длины контактных линий KFβ в косозубой передаче меньше, чем в прямозубой, так как зубья входят в зацепление постепенно (не всей длиной) и лучше компенсируются погрешности шага зубьев.

YFS – коэффициент формы зуба выбирают по эквивалентному числу зубьев

zv = z/cos3 p.

Yε – коэффициент, учитывающий перекрытие зубьев

где εα – коэффициент торцового перекрытия.

Коэффициент, учитывающий наклон зуба, получен экспериментально:

где εβ – коэффициент осевого перекрытия.

Рис. 3.20

Формула (6.18) является общей для косозубых и прямозубых передач. Для прямозубых Yε = 1, Yβ = 1. Прочность зубьев на изгиб является определяющей для колес с высокой твердостью поверхности зуба Н ≥ 59 НRСЭ. При такой твердости зубьев колес геометрические размеры передачи, рассчитанные по контактным напряжениям, получаются меньше, чем по напряжениям изгиба зубьев.

Прочность зубьев при однократной перегрузке при изгибе оценивают критерием

где [σ]Fmax – максимально допускаемое напряжение. Максимальные расчетные напряжения определяют по формуле

где σF, Т1 – напряжения и момент на шестерне при расчете на сопротивление усталости при изгибе; Т1п – максимальный момент на шестерне. Если хотя бы одно из условий прочности по напряжениям изгиба (6.18 или 6.19) не выполнено, то следует выбрать более прочный материал для зубчатых колес или увеличить размеры передачи.

3.5.4.3 Допускаемые напряжения

Зубья входят в зацепление поочередно и нагружаются по отнулевому циклу (см. рис. 5.9, б). Выбор допускаемых напряжений базируется на кривых усталости, полученных при испытании образцов – аналогов зубчатых колес.

Рис. 3.21

На рис. 3.21 показана кривая усталости, построенная в логарифмической системе координат а – N (амплитуда напряжений цикла – число циклов нагружения до разрушения образца). Число циклов NG, соответствующее точке G (точке перелома), называют базовым числом циклов. Напряжение σlim, соответствующее базовому числу циклов, называют пределом выносливости (для контактных напряжений σHlim, для напряжений изгиба σFlim).

При напряжении σ ≤ σlim передача может работать практически неограниченное время, при σ > σlim – ограниченное время. Если при расчете суммарное число циклов Ni будет меньше NG, то напряжение можно повысить до σi (см. рис. 3.21 – штриховые линии). Наклонный участок кривой усталости описывают степенной функцией. Для точек σi и G

где т – показатель степени уравнения кривой усталости; С – константа, зависящая от свойств материала.

Приравнивая правые части уравнений, получают зависимость

Эту зависимость используют для определения допускаемых контактных напряжений [σ]H и напряжений изгиба [σ]F. Разделив обе части уравнения на коэффициент безопасности SH, получают допускаемое контактное напряжение для числа циклов Ni. Величину

Предел выносливости σHlim, соответствующий базовому числу циклов NGH , зависит от средней твердости поверхности зуба. Коэффициент безопасности SH =1,1 – для зубчатых колес с однородной структурой (улучшение, объемная закалка), SH =1,2 – для колес с поверхностным упрочнением. Коэффициент долговечности для контактных напряжений (при m = 6)

где ZNmax = 2,6 – для материала колес с однородной структурой (нормализация, улучшение, объемная закалка), ZNmax = 1,8 – при поверхностном упрочнении.

Таблица 3.4

Базовое число циклов для контактных напряжений

При Н > 560 НВ (НRСЭ56) базовое число циклов принимают NGH=12 х 107. Число циклов нагружения NK за весь срок службы при работе нереверсивной передачи с постоянной на грузкой:

где n – частота вращения (шестерни или колеса), мин-1; nc – число зацеплений шестерни или колеса за один их оборот; Lh – время работы передачи, ч. Если передача реверсивная, то при определении числа циклов NK учитывают нагружение только одной стороной зуба. При работе передачи с переменной нагрузкой подставляют вместо NK эквивалентное NE число циклов перемен напряжений (см. ниже). При определении коэффициента долговечности принимают Ni = NK,

Напряжения рассчитывают для шестерни [σ]H1 и колеса [σ]H2. Допускаемые напряжения для передачи принимают для прямозубых передач меньшими из двух

при выполнении условия:

[σ]Н ≤ l,25[σ]Hmin – для цилиндрических передач;

[σ]Н ≤ 1,15[σ]Hmin – для конических передач.

Здесь [σ]Hmin – меньшее значение допускаемого напряжения из двух возможных (шестерня, колесо).

Максимальные допускаемые контактны напряжения (при однократной перегрузке) назначают п условиям отсутствия остаточных (пластических) деформаци; или хрупкого разрушения упрочненного поверхностного слоя Допускаемые напряжения для улучшенных сталей [σ]Hmax = – 2,8σт, где σт – предел текучести, МПа; для зубьев, подвергнутых цементации или закалке ТВЧ [σ]Hmах = 44 НRСЭ.

Допускаемые напряжения изгиба на переходной поверхности зуба, не вызывающие усталостного разрушения материала, вычисляют раздельно для колеса и шестерни по зависимостям, аналогичным допускаемым контактных напряжениям

Предел выносливости зубьев при изгибе σFlim соответствует базовому числу циклов изменения напряжений NGF и зависит от химико-термической обработки материала и технологии изготовления (табл. 5.6). Испытания показали, что в среднем базовое число циклов для сталей NGF = 4 • 106. Коэффициент долговечности равен

где m – 9, YNmax = 2,5 – для колес азотированных, цементированных и нитроцементированных с нешлифованной переходной поверхностью; во всех остальных случаях m = 6,

YNmax = 4. При переменном режиме нагружения NK заменяют эквивалентным числом циклов NE (см. ниже).

Пределы выносливости σFlim и коэффициенты безопасности SF для зубьев стальных зубчатых колес при работе одной стороной

Коэффициент YR учитывает влияние шероховатости переходной поверхности зуба (выкружки). Принимают YR = 1 при зубофрезеровании и шлифовании. Для полированной поверхности впадийы YR = 1,05…1,2 (меньшие значения для цементованной и азотированной, большие – для улучшенной и закаленной без обрыва упрочненного слоя у выкружки).

Коэффициент YA учитывает влияние двустороннего приложения нагрузки. При одностороннем приложении нагрузки YA = 1. При реверсивном нагружении цикл нагружения – знакопеременный и предел выносливости меньше, чем при от-нулевом (пульсирующем) цикле. Это учитывается коэффициентом YA = 0,65 – для улучшенных сталей, YA = 0,75 – для цементированных, закаленных ТВЧ, YA – 0,9 – для азотированных сталей.

Коэффициент YZ учитывает способ получения заготовки колеса: для поковки и штамповки YZ = 1, для проката YZ = 0,9, для литых заготовок YZ – 0,8.

При однократной перегрузке максимальные допускаемые напряжения изгиба, не вызывающие остаточных деформаций или хрупкого излома, определяются раздельно для колеса и шестерни:

где σFlim определяют по табличным значениям; YNmax = 2,5…4; KSt – коэффициент, учитывающий повышение предельных напряжений при однократном ударе (KSt = 1,2 при m = 9, KSt = 1,3 при m = 6); SFSt = 1,75 – коэффициент безопасности. Закон нагружения передачи задают графиком в координатах нагрузка – число циклов нагружения или время работы. На рис. 3.22, а показан график или циклограмма при работе с постоянной внешней нагрузкой, на рис. 3.22, б– с перемен ной внешней нагрузкой. В качестве нагрузки принят вращающий момент Тп. При переменном режиме нагрузка периодически или случайным образом меняется во времени. Циклограмму составляют путем упорядочения нагрузок, начиная с максимальной.

Рис. 3.22

Кратковременно действующие максимальные моменты Тп используют в расчетах для проверки отсутствия остаточных деформаций или хрупкого разрушения зубьев. К этим моментам приближенно относят такие, которые за срок службы действуют при расчете по контактным напряжениям NHmin ≤ 0,03 NGH, для напряжений изгиба NFmin ≤ 103 циклов нагружения.

Расчет зубьев на сопротивление усталости ведут по максимальному длительно действующему вращающему моменту Тmах = Т1. Переменный режим нагружения заменяют постоянным, эквивалентным по усталостному воздействию. Эквивалентное число циклов вычисляется для контактных напряжений и напряжений при изгибе по зависимостям:

где µH, µF – коэффициенты, зависящие от типового режима нагружения.

Коэффициенты для вычисления эквивалентного числа циклов

* Числитель для зубчатых колес с однородной структурой, включая ТВЧ со сквозной закалкой; знаменатель для зубчатых колес азотированных, цементированных и нитроцементированных с нешлифованной переходной поверхностью.

Рис. 3.23

Типовые режимы нагружения

Типовые режимы нагружения (рис. 3.23: 0 – постоянный; 1 – тяжелый; 2 – средний равновероятный; 3 – средний нормальный; 4 – легкий; 5 – особо легкий) построены в относительных координатах Tl/Tmax и Nt/NK (Tmax – момент, принятый при расчете на сопротивление усталости). Ступенчатые циклограммы заменены кривыми линиями. В приложении к ГОСТу 21354-87 принято 6 типовых режимов нагружения.

3.5.5 Конические зубчатые передачи

3.5.5.1 Общие сведения и классификация

Конические зубчатые колеса применяют в передачах, у которых оси валов пересекаются под некоторым углом ∑, Наиболее распространены передачи с углом ∑ = 90°. Конические передачи сложнее цилиндрических в изготовлении и при монтаже. Для нарезания конических колес требуются специальные станки и инструмент.

Пересечение осей валов затрудняет размещение опор. Одно из конических колес, как правило, располагается консольно. При этом увеличивается неравномерность распределения нагрузки по длине зуба, В коническом зацеплении действуют осевые силы, в связи с чем конструкция опор усложнена. Все это приводит к тому, что нагрузочная способность конической передачи составляет лишь около 0,85 по сравнению с цилиндрической.

Несмотря на отмеченные недостатки, конические передачи имеют довольно широкое применение, поскольку в конструкциях машин часто необходимо располагать валы под углом.

Виды конических передач. Конические передачи различают:

— c прямыми;

— косыми (тангенциальными);

— круговыми зубьями.

Тангенциальные зубья (рис. 3.24, а) направлены по касательной к некоторой воображаемой окружности радиусом е и составляют с образующей конуса угол р. Круговой зуб (рис. 3.24, б) располагается по дуге окружности, по которой движется инструмент при нарезании зубьев. Угол наклона кругового зуба переменный. Величина угла β ≤ 30º — для колес с тангенциальным зубом и βm = 35º — для колес с круговым зубом.

Рис. 3.24

Чаще применяют конические колеса с круговыми зубьями, которые обладают рядом преимуществ: при одинаковых габаритных размерах имеют более высокую несущую способность; при повышенных окружных скоростях (до 11 м/с при нешлифованных зубьях и до 35 м/с при шлифованных) работают плавно и бесшумно вследствие большого перекрытия зубьев в зацеплении; сохраняют удовлетворительное пятно контакта при значительных деформациях деталей передачи.

3.5.5.1 Основные геометрические соотношения

Роль начальных и делительных цилиндров в цилиндрических зубчатых пере дачах выполняют начальные и делительные конусы (рис. 3.25). В конических передачах начальные и делительные конусы всегда совпадают. Углы делительных конусов обозначают соответственно δ1 и δ2. Углы между осями ∑ = δ1 + δ2. Эвольвентные зубья конического колеса профилируют на развертке дополнительного конуса, образующая которого перпендикулярна образующей делительного конуса. Дополнительные конусы можно построить для внешнего, среднего и внутреннего сечений конического колеса. Ширина венца зубчатого колеса b ограничена двумя дополнительными конусами — внешним и внутренним.

Рис. 3.25

По длине зуба модуль, а соответственно и высота переменны. Для удобства измерения конических колес их размеры принято определять по внешнему торцу зуба, образованному внешним дополнительным конусом.

Максимальный модуль зубьев me— внешний окружной модуль, полученный по внешнему торцу, иногда называют производственным модулем. Его обычно округляют по СТ СЭВ 310—76.

Внешний делительный диаметр (рис. 3.26).

Рис. 3.26

Для нормального зацепления высота головки и высота ножки соответственно

Внешний диаметр вершин зубьев

Внешнее конусное расстояние

Среднее конусное расстояние

Угол ножки зуба

По ГОСТ 19624—74 θα1 = θf2; θα2 = θf1; здесь θα — угол головки зуба.

Средний делительный диаметр шестерни

где b — ширина венца колес.

Разделив на z1 левую и правую части формулы, получим средний модуль зубьев

Передаточное отношение. Углы делительных (начальных) конусов δ1 и δ2 связаны с передаточным отношением так же, как и у конических фрикционных передач. При ∑ = 90° можно записать

Выражая δ2 = 90° — δ1 получим u12 = sin (90° — 60/sin δ1 = ctg δ1

и соответственно при δ1 = 90° — δ2

Таким образом, передаточное отношение можно выразить

Рис. 3.27

Для конической прямозубой передачи рекомендуется и12 = 2…3; при колесах с непрямыми зубьями возможны более высокие значения и12; наибольшее значение u12 = 6,3 (по ГОСТ 12289—76).

Силы в зацеплении прямозубой конической передачи. В зацеплении конической передачи действуют силы: окружная Ft, радиальная Fr и осевая Fa. Зависимости между этими силами установим с помощью рис. 3.26, где изображенные силы приложены к шестерне.

По нормали к зубу действует сила Fnl, которую разложили на Fn и F’r. В свою очередь, F’r1 разложили на Fa1 и Fr1. Запишем

Для колеса направление сил противоположно, при этом

Приведение прямозубого конического колеса к эквивалентному прямозубому цилиндрическому. Профили зубьев конического колеса, построенные на развертке дополнительного конуса, весьма близки к профилям зубьев эквивалентного цилиндрического колеса, делительная окружность которого получена разверткой дополнительного конуса на плоскость.

Из треугольника 01СS диаметр делительной окружно-сти эквивалентного колеса

Принимая dvei = mezvi и dei = mezi, получим выражение для определения числа зубьев эквивалентных колес

zvi = zi / cos δi, (4.38)

где zi (z1 и z2) — действительные числа зубьев конических колес; i (1 и 2) — индекс конического колеса.

Хотя расчет конических зубчатых передач ГОСТом еще не регламентирован, тем не менее целесообразно выполнять его, ориентируясь на зависимости, приведенные для цилиндрических зубчатых колес. Это возможно, если конические прямозубые колеса представить в виде эквивалентных цилиндрических колес диаметром dv1 dv2 и с числами зубьев zv1 и zv2.

Расчет конической передачи можно вести по любому из сечений зуба, так как при распределении нагрузки вдоль зуба по закону треугольника, вершина которого совпадает с вершиной делительного конуса, напряжения при изгибе во всех сечениях одинаковы. Удобно за расчетное принять среднее сечение зуба с нагрузкой qср. Расчет прямозубой конической передачи сводится к расчету эквивалентной цилиндрической прямозубой передачи с учетом опытных данных, по которым нагрузочная способность конических передач составляет лишь около 0,85 от нагрузочной способности цилиндрических передач.

3.5.5.2 Прочностные расчеты

Расчет прямозубой конической передачи на контактную усталость активных поверхностей зубьев:

Проверочный расчет. Формула (4.23) в параметрах эквивалентной цилиндрической прямозубой передачи по среднему дополнительному конусу имеет вид

Учитывая связь тригонометрических функций и формулы (4.36), (4.37), запишем

После подстановки в исходную формулу значений dvl и и, и несложных преобразований получим формулу проверочного расчета для стальных прямозубых конических колес

где Ft — окружная сила, H; bw — ширина венца, мм; ZH = 1,76 cos βm; ZH =275 МПа1/2; КHβ и KHv — коэффициенты нагрузки (см. табл. 4.9 и 4.10).

Проектировочный расчет. Заменив в формуле (4.39) значения Ft = 2*103M2/d1u, b = ψbdd1 и решая полученное выражение относительно d1, запишем

где М2 — вращающий момент на колесе, Н*м; Кd— вспомогательный коэффициент (для стальных прямозубых конических колес рекомендуется принимать Kd — 78 МПа1/3); [σ] — в МПа,

Расчет прямозубой конической передачи на усталость при изгибе:

Проверочный расчет. По аналогии с прямозубой цилиндрической передачей [формула (4.27)] запишем

где KFv — коэффициент динамической нагрузки (см, табл. 4.11); KFβ —

коэффициент неравномерности нагрузки (см. табл. 4.9); YFl и YF2 —

коэффициенты формы зуба эквивалентных колес (определяются по zv1 и zv2 при помощи таблиц).

Проектировочный расчет. Аналогично расчету цилиндрической прямозубой передачи средний модуль зубьев

«Психика как категория психологии и философии» — тут тоже много полезного для Вас.

где Кm — вспомогательный коэффициент, для стальных прямозубых конических колес принимают Кm = 1,45; ψbd = b/d1 — коэффициент ширины венца шестерни. По отношению к среднему делительному диа-

метру, принимают ψbd = 0,3…0,6 при соблюдении условия ψbd = b/Re ≤ 0,3 и b≤10те; М2 — вращающий момент на колесе, Н*м; [σF] -до пустимые напряжения при изгибе, МПа; m — средний модуль, мм.

Расчет ведут по меньшему из двух отношений [σF] / Yp для шестерни и колеса.

Конические передачи редукторов выполняют по ГОСТ 12289—76, который регламентирует u, de2 и b (табл. 4.18).

Основные параметры конических зубчатых передач по ГОСТ 12289—76

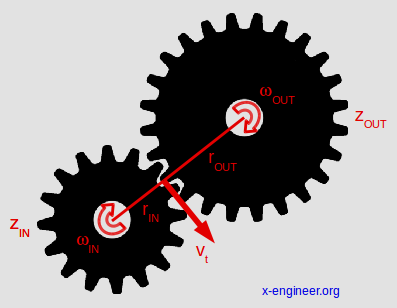

Как рассчитать передаточное число и крутящий момент?

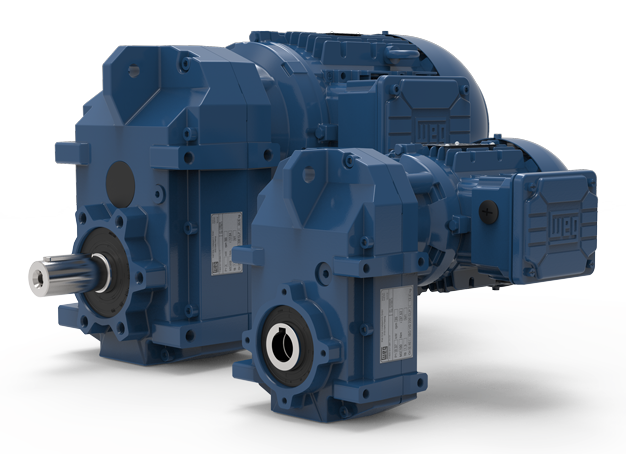

Шестерни являются важным компонентом машин, робототехники, транспортных средств, аэрокосмической продукции и так далее. Самое простое применение шестеренок — это понижающий редуктор.

Редуктор — это устройство, которое преобразует входную скорость и крутящий момент. Под преобразованием мы подразумеваем усиление момента или сокращение частоты вращения. Уровень трансформации определяется передаточным числом. Передаточное число получается за счет зацепления двух и более прямозубых или косозубых шестерен.

Редуктор обычно используется как устройство для усиления крутящего момента. Например, вам нужно привести в действие гидравлический насос, которому требуется большой крутящий момент. Ваш источник энергии электродвигатель. Между мотором и насосом устанавливаем понижающий редуктор.

Как рассчитать передаточное число?

Если вам необходимо увеличить крутящий момент двигателя в 3 раза, вам понадобится редуктор с передаточным числом — 3. Чтобы рассчитать передаточное число двух зацепленных шестерен, нам необходимо знать:

- число зубьев входных и выходных шестерен

- диаметр основания или радиус входных и выходных шестерен

В таблице ниже приведены физические значения, которые мы собираемся использовать в наших расчетах. Со знаком вопроса (?) переменные, которые нам нужно вычислить.

| Переменная | Описание | Данные | Единица измерения |

| zIN | количество зубьев входной шестерни | 16 | — |

| zOUT | количество зубьев ведомой шестерни | 24 | — |

| rIN | базовый радиус входной шестерни | 80 | мм |

| rOUT | базовый радиус ведомой шестерни | 120 | мм |

| i | передаточное число | ? | — |

| TqIN | входной крутящий момент | 250 | Нм |

| TqOUT | выходной крутящий момент | ? | Нм |

| ωIN | входная (вращательная) скорость | 1500 | об / мин |

| ωOUT | выходная (вращательная) скорость | ? | об / мин |

| Ft | контактная (касательная) сила | (нет потребности) | N |

| vt | контактная (касательная) скорость | (нет потребности) | РС |

Под входными данными мы понимаем источник энергии, в нашем случае это может быть электродвигатель.

Передаточное число i можно рассчитать двумя способами:

- как отношение числа зубьев ведомой шестерни к числу зубьев ведущей шестерни

i=zOUT/zIN

- как отношение базового радиуса выходной шестерни к базовому радиусу входной шестерни

i=rOUT/rIN

Базовый радиус измеряется от центра вращения шестерни до точки контакта зубьев. Тот же результат достигается при использовании внешнего радиуса, который проходит от центра шестерни до вершины зубьев.

Заменяя математические выражения на фактическое количество зубьев и радиус, получаем передаточное число i :

i=zOUT/zIN=rOUT/rIN=24/16=120/80=1

Соотношение между выходным крутящим моментом и входным крутящим моментом следующее:

TqOUT=i⋅TqIN

Зубчатый редуктор будет увеличивать входной крутящий момент во столько раз, сколько передаточное число:

TqOUT=1.5⋅250=375 Nm

Соотношение между выходной скоростью и входной скоростью следующее:

ωOUT=ωIN/i

Зубчатый редуктор снизит входную скорость в несколько раз, равное передаточному отношению:

ωOUT=1500/1.5=1000 rpm

Теперь мы собираемся продемонстрировать, почему значение выходного крутящего момента — это входной крутящий момент, умноженный на передаточное число.

В точке контакта между зубьями шестерен возникает касательная сила. Эта касательная сила может быть вычислена функцией входной шестерни и функцией выходной шестерни.

Мы знаем, что крутящий момент — это произведение прилагаемой силы на длину плеча рычага. В нашем случае сила — это тангенциальная сила между зубьями, а рычаг — это радиус шестерни.

Tqin=rIN⋅Ft

Отсюда извлекаем тангенциальную силу:

Ft=TqIN/rIN

Такое же усилие действует на ведомую шестерню:

Ft=TqOUT/rOUT

Соединяя два математических выражения тангенциальной силы, мы получаем:

TqOUT/rOUT = TqIN/rIN

TqOUT = (rOUT/rIN)⋅TqIN

TqOUT = i⋅TqIN

Теперь давайте продемонстрируем влияние передаточного числа на выходную скорость. Мы используем то же изображение, что и выше, но с обозначениями скорости вместо сил.

Тангенциальная скорость в точке контакта двух шестерен одинакова. В качестве тангенциальной силы мы можем записать функцию тангенциальной скорости входной шестерни и выходной шестерни:

Мы знаем, что тангенциальная скорость — это произведение радиуса на скорость вращения.

vt=ωIN⋅rIN

Такая же скорость применяется на выходной шестерне:

vt=ωOUT⋅rOUT

Соединяя два математических выражения тангенциальной скорости, мы получаем:

ωOUT⋅rOUT = ωIN⋅rIN

ωOUT = (rIN/rOUT) ⋅ωIN

ωOUT = ωIN/i

В конце этой статьи вы должны знать, как рассчитать функцию передаточного числа шестерен, а также влияние передаточного числа на крутящий момент и скорость.

Выбор мотор-редуктора по крутящему моменту

Зубчатые передачи внутри редуктора обеспечивают механическое преобразование, которое увеличивает крутящий момент от входного вала к выходному. Это механическое преобразование называется передаточным числом редуктора и является значением, используемым для определения увеличения крутящего момента от входа к выходу. Например, передаточное число редуктора 30: 1 означает, что выходная сторона примерно в 30 раз сильнее, чем входная. Таким образом, если мотор-редуктор должен создавать крутящий момент при полной нагрузке 30 Нм на своем выходном валу, то входной крутящий момент должен составлять 1,0 Нм. (В этом простом примере не учитываются внутренние потери зубчатой передачи, измеряемые ее общим КПД.) Если известно требование к входному крутящему моменту, легко рассчитать требуемую потребляемую мощность двигателя на основе его входной скорости. Это как раз тот момент, когда многие люди хотят сосредоточиться на входной мощности двигателя. Расчеты конструкторы должны начать с определения, какой именно крутящий момент требуется на выходном валу редуктора, а затем работать в обратном направлении, чтобы определить требуемую входную мощность двигателя.

Чтобы повысить энергоэффективность, тщательно подумайте о типе двигателя и КПД редуктора.

В некоторых случаях можно значительно повысить эффективность мотор-редуктора, заменив двигатель переменного тока с постоянным разделенным конденсатором на двигатель постоянного тока с постоянным магнитом. Они могут иметь больший потенциал максимальной эффективности, но их эффективность может быть намного ниже в фактической рабочей точке нагрузки устройства. Также имейте в виду, что мотор-редукторы с трехфазным приводом намного эффективнее однофазного эквивалента (например, 64% против 53%) и более надежны из-за своей упрощенной конструкции. Однако, когда трехфазное питание недоступно, требуется частотно-регулируемый привод для преобразования однофазного входа в трехфазный выход для мотор-редуктора. Современные частотно-регулируемые приводы экономичны и быстро окупаются, если учесть их встроенные функции, такие как плавный пуск для уменьшения механических ударов и увеличения срока службы оборудования.

Расчет крутящего момента мотор-редуктора.

Основой расчёта крутящего момента редуктора является следующая формула:

Mc2 = Mr2 * Sf

где Mr2 – показатель, требуемый для мотор-редуктора, а Sf –коэффициент, зависящий от особенностей эксплуатации. Итоговое значение крутящего момента редуктора не может превышать номинального Mn2.

Параметр Mn2, как и некоторые другие, например, Рn – мощность, М2max – параметр пиковой нагрузки, КПД, срок наработки на отказ и т.п. обозначены в паспорте изделия.

Таким образом выбор редуктора на основании значения крутящего момента носит всегда индивидуальный характер и представляет собой не всегда простую задачу.

Правильный расчет и подбор мотор-редуктора.

При выборе двигателя с редуктором важно знать, соответствуют ли расчетные характеристики выходной мощности, а также учитываются ли КПД редуктора.

Чтобы увеличить общую эффективность мотор-редуктора. Избегайте снижения эффективности двигателя из-за перегрева. Хотя червячные редукторы являются хорошим решением для ограниченного пространства, их КПД составляет всего 50%; напротив, прямозубые и косозубые шестерни, используемые в редукторах с параллельными валами, обычно имеют КПД около 98%. В ограниченных пространствах рассмотрите вариант мотор-редуктора со смещенным параллельным валом, в котором прямозубые цилиндрические и косозубые шестерни с более высоким КПД расположены вертикально, а выходной вал образует компактную U- или S-образную конфигурацию относительно приводного двигателя.