При проведении

расчётов нагрева обычно известны

геометрические размеры и форма

нагреваемого металла, его марка, начальная

и конечная температура, конечная разность

температур по сечению. Остальные величины

вычисляются. Наряду с теоретическими

методами определения продолжительности

нагрева на заводах часто используют

эмпирические формулы, в основу которых

положены опытные данные или данные

заводской практики.

Для камерных печей

наиболее распространена формула Н.Н.

Доброхотова

,

час

где

— время нагрева от 0 до

С,

-

толщина металла,

м

К- коэффициент (

для железа и мягкой стали К=10, для

высоколегированной стали К=20).

Для методических

печей пользуются формулой, выведенной

Н. Ю. Тайцем:

,

мин

где

—

толщина слитков, см

Определив

ориентировочное время нагрева деталей

и зная производительность печи, можно

рассчитать вес садки и количество

деталей в печи. Выбрав расположение

изделий на поду печи и выполнив эскиз,

определяют основные размеры — длину,

ширину и высоту рабочего пространства

печи.

В практических

расчётах высоту камерных

пламенных

печей определяют по формуле:

,

м

где H

— высота

печи, м;

h — толщина металла,

м;

A — коэффициент,

равный 0.5 — 0.6; меньшее значение для

температуры

С,

большее для

С;

B — ширина печи,

м;

t — температура

печи,

С.

Для методических

пламенных

печей начало ( место посадки металла )

имеет высоту 1.2 — 1.5 м; высота сварочной

зоны 2.2 — 2.4 м; высота томильной зоны 1.3 —

1.7 м.

Для проходных

электрических

печей обычно принимают, что при ширине

печи Dпеч.=0.5

— 0.6 м высота рабочего пространства

Нпеч.=0.4

— 0.45 м. При

Dпеч.=0.8

— 1.2 м, Нпеч.=0.5

— 0.55 м. При увеличении Dпеч.

до 1.4 — 1.5 м высота печи может быть принята

равной 0.6 м.

В конце расчёта

строится температурный график нагрева

металла, по горизонтальной оси

откладывается время, а по вертикальной

— температура в

С.

ПРИМЕР

Определить время

нагрева заготовок из стали 50 размером

мм

до температуры

С.

Производительность 50 т/час.

Расчет ведем по

методике, описанной в [2].

Температуру

уходящих газов из печи примем

С,

а температуру в томильной зоне на

С

выше, чем конечная температура нагрева

металла —

С.

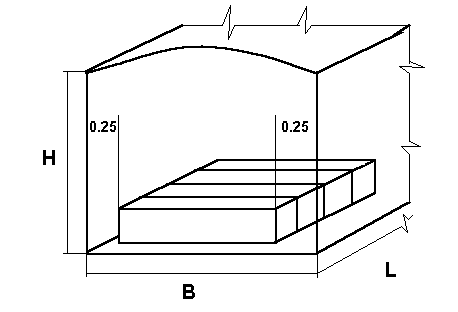

Исходя из практических

рекомендаций (1 мм

металла прогревается за 1 минуту), при

однорядном расположении заготовок

(рис. 2) и при двухстороннем нагреве (т.е.

толщина нагреваемого металла S=0.1

м),

общее ориентировочное время нагрева

составит 100 минут или 1.7 часа. Зная

производительность и ориентировочное

время нагрева, можно определить вес

металла, одновременно находящегося в

печи:

,

кг

Вес одной заготовки:

,

кг

где

—

плотность стали 50;

—

объём заготовки.

кг

Выберем температурный

график нагрева (рис. 1).

Рис. 1. Температурный

график нагрева

I, II, III участки —

методическая зона 20—

С

IV участок —

сварочная зона 850-

С

V участок —

томильная зона

С

Рис. 2. Эскиз детали

Определим количество

заготовок в печи:

шт.

Таким образом,

ширина печи

м

(ширина заготовки плюс два зазора до

стен по 0.25 м).

Высоту методической зоны примем

м, сварочной-

м, томильной-

м

(рис. 3).

Рис. 3. Схема

расположения заготовок в печи

Определим степень

развития кладки

,

где

—

теплоизлучающая поверхность кладки,

;

—

тепловоспринимающая поверхность

металла,

.

две боковые стены

и свод (под закрыт металлом и поэтому

не принимает участия в излучении)

основная

тепловоспринимающая поверхность металла

(боковой поверхностью пренебрегаем)

;

;

Эффективная толщина

газового слоя для определённой зоны

печи может быть найдена из выражения:

,

м

где

—

объём зоны,

;

—

суммарная площадь стен свода и пода

зоны,

;

—

поправочный коэффициент, равный 0.9.

Для методической

зоны:

;

.

Аналогично

1.Определим время

нагрева на первом участке методической

зоны.

Найдём степень

черноты газов

при tг ср=

890 оС:

.

Парциальное

давление газов при этой температуре:

;

По номограммам

находим

;

.

где =1.08

Принимая степень

черноты металла

=0.8,

определим приведённый коэффициент

излучения газов и кладки на металл:

=5,7

—

коэффициент излучения абсолютно черного

тела

Коэффициент

теплоотдачи излучением на 1 участке

методической зоны будет равен:

где

—

температура газа в печи,

С

—

температура металла,

С

( берутся средние

значения для данного участка, т. е.

С,

С)

Находим критерий

Био:

,

где

—

толщина нагреваемого металла, м

(S=0.1м);

—

коэффициент теплопроводности,

;

При

С,

.

Следовательно, на

данном участке тело греется как термически

тонкое и время нагрева определяется по

формуле Старка:

, час

где

—

вес металла, кг

(

);

—

теплоёмкость,

,

для данной марки стали

с=0.524

,

но т.к.

измеряется

,

то

;

.

час

Поскольку тонкое

тело греется без перепада температур

по сечению, средняя температура к концу

1 участка методической зоны составит

С.

2. Определим время

нагрева для 2-го участка методической

зоны.

Средняя температура

печи-

С;

металла-

С.

;

;

;

Следовательно, на

этом участке тело греется как термически

массивное.

Определим величину

температурного критерия для поверхности

металла:

По номограмме по

значениям Bi

и

находим величину критерия Фурье,

.

Коэффициент

температуропроводности

ч;

ч

Определим температуру

центра металла к концу нагрева на 2-ом

участке методической зоны, для чего по

значениям

и Bi=0.43,

пользуясь номограммой для центра

пластины найдём безразмерный температурный

критерий для центра

Следовательно

;

3. Определим время

нагрева для 3-го участка методической

зоны.

Аналогично

предыдущей зоне получим:

;

При

—

;

Следовательно, на

данном участке тело греется как термически

массивное

;

По номограмме и

значениям Bi=0.77

и

определим

;

Таким образом,

полное время нагрева металла в методической

зоне печи составит:

.

4.Определим время

нагрева в сварочной зоне.

;

;

tп=1350

оС;

(tмн=850

оС;

tмк=1200

оС;

tцн=780

оС)

;

При

—

;

;

;

Температурный

критерий для центра пластины при

и Bi=1.06

будет равен

.

Отсюда

5.Определим

время выдержки (томления).

Разность температур

по сечению металла в начале выдержки

составит

Примем допустимую

разность температур в конце выдержки

.

Тогда величина

.

Соответственно

критерий Фурье составит

(Bi=1.06).

Средняя температура

металла в зоне выдержки составит

Для этой температуры

;

Время выдержки

будет равно

Таким образом

время пребывания металла в печи составит

В конце расчета

построим температурный график нагрева

металла (рис. 4)

ОПРЕДЕЛЕНИЕ

ОСНОВНЫХ РАЗМЕРОВ ПЕЧИ

Для обеспечения

заданной производительности Р=50т/ч

в печи постоянно должно находиться

следующее количество металла:

вес одной заготовки:

Найдём число

заготовок в печи

При однорядном

расположении заготовок длина печи

;

ширина печи

;

площадь активного пода

;

площадь габаритного

пода

.

Высоту печи принимаем ту, что была

принята при предварительном расчёте.

Всю длину делим

на зоны пропорционального нагрева:

длина методической

зоны

;

длина сварочной

зоны

;

длина томильной

зоны

.

Напряжённость

габаритного пода

.

Рис. 4. Уточненный

график нагрева

Соседние файлы в папке Методичка

- #

- #

- #

- #

- #

- #

Как вычислить время нагрева воды?

Как можно вычислить время нагревания воды, например от 20 C° до 100 C° при температуре огня 100 C°?

-

Вопрос заданболее трёх лет назад

-

550 просмотров

Нужно разницу температур умножить на теплоемкость воды, умножить на массу воды и поделить на мощность источника тепла.

Только эта поставка задачи абстрактная, т.к. не учитывается КПД, испарение, конвекция, излучение.

Пригласить эксперта

Чтобы нагреть 1 кг воды на 1 градус, нужно около 4200 джоулей энергии. Поэтому нужно учитывать объем сосуда и теплопроводность днища. А вот температура огня ни о чем не говорит, кроме пиковой температуры системы.

-

Показать ещё

Загружается…

27 мая 2023, в 19:25

1500 руб./за проект

27 мая 2023, в 18:36

300000 руб./за проект

27 мая 2023, в 18:18

30000 руб./за проект

Минуточку внимания

открыть разделы

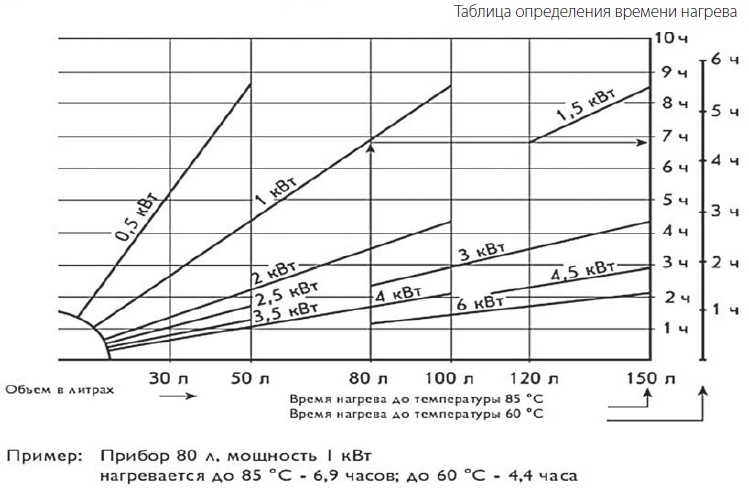

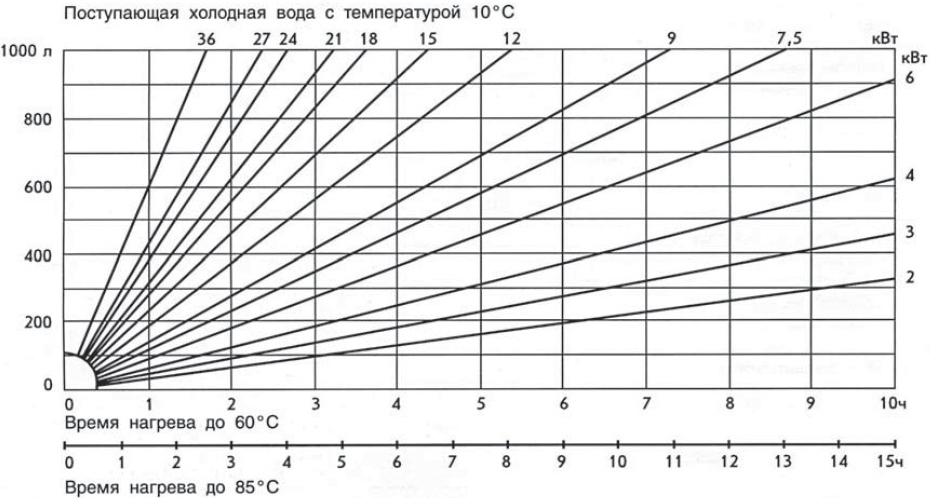

Расчет времени нагрева, температуры смешанной воды и мощности водонагревателя

Цены на водонагреватели в нашем каталоге

Простой прикидочный расчет объема

Формула расчета времени нагрева

Формула расчета количества и температуры смешанной воды

Расчет мощности водонагревателя

Водонагреватели объемом от 5 до 1000 литров позволяет решить практически любую задачу по обеспечению человека горячей водой.

При подборе накопительного прибора исходят из пиковой (максимальной) потребности в горячей воде. Итак, типичный пример. Семья из трех человек хочет приобрести накопительный водонагреватель на время отключения горячей воды. Какого объема выбрать прибор?

Простой прикидочный расчет объема

Как правило, наибольшее количество воды тратится при принятии душа. В среднем, за один сеанс, расход составляет 60 литров воды при температуре 38-40°С. Этого хватает примерно на 10 минут полноценного душа. Соответственно, если три человека, захотят принять водные процедуры друг за другом, им понадобится 180 литров теплой воды. Если учесть, что температура нагрева воды в водонагревателе составляет 60°С, её придется разбавить. Разбавив горячую воду из водонагревателя холодной получаем объем теплой воды в два раза больший, чем было горячей в водонагревателе. Получается, что нам понадобится 180:2= 90 литров горячей воды. Прибавляя к 90 литрам еще 10% для обеспечения водой хозяйственных нужд (помыть посуду и т.д.), мы получаем оптимальную емкость равную 100 литрам.

Конечно, если планируется принимать ванну, то количество воды нужно расчитывать, исходя из заполняемого объема ванны.

Если между сеансами быдет перерыв, то можно обойтись и более компактным прибором литров на 30, так как нагрев такого объема при мощности 2 кВт длится примерно 1 час, то соответственно через данный промежуток времени можно принять душ не боясь, что теплая вода внезапно кончится.

Для точного расчета можно применить следующие формулы:

Формула расчета времени нагрева

t = (m ∙ c ∙ ∆ϑ) / (P ∙ η)

t — время нагрева в часах

c = 1,163 (Ватт/час) / (кг ∙ К)

m — количество воды в кг

P — мощность в Вт

η — КПД

∆ϑ — разность температур в К (ϑ1 — ϑ2)

ϑ1 — температура холодной воды в °C

ϑ2 — температура горячей воды в °C

Формула расчета количества и температуры смешанной воды

mсмеш=(m2 ∙(ϑ2— ϑ1))/(ϑсмеш — ϑ1) ϑсмеш = (m1 ∙ ϑ1 + m2 ∙ ϑ2) / (m1 + m2)

mсмеш — количество смешанной воды в кг

m2 — количество горячей воды в кг

ϑсмеш — температура смешанной воды в °С

ϑ1 — температура холодной воды в °C

m1 — количество холодной воды в кг

ϑ2 — температура горячей воды в °C

Пример: Сколько смешанной воды при температуре ϑсмеш 40°C получится при добавлении холодной воды ϑ1 10°C к 80 кг горячей воды ϑ2 55°C?

mсмеш = 80 ∙ (55-10) / (40 — 10) = 120 кг = 120 л

Пример: Какова будет температура воды при смешивании 80 кг воды (m2) при температуре ϑ2 55°C с 40 кг воды (m1) при температуре ϑ1 10°C?

ϑсмеш = (40 ∙ 10 + 80 ∙ 55) / (40 + 80) = 40°С

Расчет мощности водонагревателя

Время нагрева воды в накопительном водонагревателе напрямую зависит от мощности нагревательного элемента. В комбинированных водонагревателях основным нагревательным элементом является теплообменник, подключенный к системе отопления частного дома. А ТЭН используется для компенсации тепловых потерь при длительном отсутствии разбора горячей воды, так как тепловая мощность теплообменника значительно больше тепловой мощности ТЭНа.

Прибегнув к уже упоминавшейся формуле, мы можем сравнить время нагрева прибора объемом 120 литров при работе ТЭНа мощностью 2 кВт или теплообменника мощностью 8 кВт (значение верно при температуре воды в системе отопления +80°С). Температура горячей воды 55°С, температура холодной воды +10°С.

t = m · c · ∆ϑ / P · η

t = 120 · 1.163 · 45 / (2000 · 0.98) = 192 мин > 48 мин = 120 · 1.163 · 45 / (8000 · 0.98)

Для удобства можно воспользоваться следующей таблицей.

Источник: teplo-spb.ru

Отзывы

Добавить отзыв

Расчет времени нагрева изделия из стали 40Х

1. Технологическая часть

Данная цилиндрическая заготовка ℓ=800

мм, d=100 мм из низколегированной стали; материал 40Х. Огнеупорный материал

шамот класса А (ША), теплоизоляционный материал — шамот ШЛ 0,4.

Сталь конструкционная легированная.

Хромистая. Применение: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и

кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты,

полуоси, втулки и другие улучшаемые детали повышенной прочности.

Изотермическая диаграмма распада

переохлажденного аустенита (с-кривая) для данной стали приведена в [1].

Рисунок 1 — Диаграмма распада

переохлажденного аустенита стали 40Х

Химический состав стали 40Х должен

соответствовать требованиям ГОСТ 4543-71 (таблица 1).

заготовка нагрев сталь печь

Таблица 1 Химический состав, %

|

C |

Si |

Mn |

Cr |

Ni |

Cu |

S |

P |

|

Не более |

|||||||

|

0.36-0.44 |

0.17-0.37 |

0.50-0.80 |

0.80-1.10 |

0.30 |

0.30 |

0.035 |

0.035 |

2. Расчет времени

нагрева заготовки

Определяем массивность нагреваемого

изделия.

Для стали 40Х коэффициенты

теплопроводности равны:

λ20=49 Вт/мК

λ970=28,8 Вт/мК

Тогда средний коэффициент

теплопроводности можно вычислить по формуле:

λср=λ20+λ970/2=49+28,8/2=38,9 Вт/мК.

В электрических печах без

искусственной циркуляции воздуха основным видом теплообмена, определяющим

нагрев изделий, является теплообмен лучеиспусканием. Конвективный теплообмен в

результате свободного движения воздуха около поверхности нагреваемого изделия

имеет небольшую интенсивность и коэффициент теплоотдачи конвекцией в

нагревательной камере печей сопротивления с температурой выше 700оС

приближенно может быть принят равным 10-15 Вт/(м2К)

Коэффициент теплоотдачи

лучеиспусканием определяется по формуле:

αл=спр∙

((Тп /100)4 — (Тмср /100)4 / (Тп — Тмср))

(1)

где Тп — текущие значения температур

печи, К.

где Тмср — средняя за

время нагрева температура изделия, К.

Определяем среднюю температуру

изделия за время нагрева:

Тмср=1/3∙ (tмн+2tмк) + 273 =1/3∙

(20+2∙1070) + 273 = 993 К. (2)

где tмн и tмк — температуры изделия

соответственно в начале и в конце температурного интервала нагрева, оС.

Тп = 1100 + 273 = 1373 К (3)

где Тп — текущие значения температур

печи, oC.

Приведенный коэффициент излучения Спр

рассчитывается по формуле:

Спр = Со /(1/εм) + (Fm / Fn) ∙ (1/εn — 1) (4)

где Со = 5,67 Вт /(м2

К4) — константа излучения абсолютно черного тела;

εм — степень черноты

нагреваемого металла;

εn — степень черноты

кладки печи;

Fm — тепловоспринимающая поверхность нагреваемого металла, м2;

Fn — поверхность нагревательной камеры печи, м2.

Для заготовок из марки 40Х εm = 0,8; εn = 0,8

Площадь рабочего пространства печи

высчитывается по формуле:

Fn = BH2 +

2LH + 2BL = 2 (BH + HL + BL)

где В-ширина; L — длина; Н — высота;

Fn = 2∙(0,7∙1,0 + 0,6∙0,7 + 1,0∙0,6) = 3,44

м 2

Площадь металла вычисляется по

формуле:

Fm = π ∙ d ∙ ℓ + 2∙ ((π ∙ d2)/4)

Fm = 3,14 ∙ 0,1 ∙ 0,8 + 2∙ ((3,14 ∙ 0,12)

/ 4) =0,2669 м2

Рассчитаем количество загружаемых в

печь деталей:

n = B / (d + d) = 600 / (100 + 100) = 3 штуки.

Площадь всех деталей загруженных в

печь рассчитывается по формуле:

F/m = Fm∙ n = 0,2669 · 3 = 0,8007 м2.

Подставим полученное значение в

формулу (4):

Подставим (2,3,5) в (1):

Тогда, αz = αл +

αк

где αк

коэффициент теплоотдачи конвекцией в нагревательной камере печей сопротивления

с температурой выше 700оС приближенно может быть принят равным 10-15

Вт/(м2К)

После загрузки холодного

изделия в печь происходит интенсивный нагрев его поверхностных слоев. Нагрев

центральных слоев протекает с меньшей скоростью из — за термического

сопротивления изделия. Изменяясь по величине, он может сохраняться в течение

всего времени нагрева изделия. Это значительно усложняет определение времени

нагрева изделия.

Bi =

α∙S / λ

где S — характерный геометрический размер изделия, для цилиндра — его

радиус;

λ — коэффициент

теплопроводности металла;

α — коэффициент

теплоотдачи.

Если величина Bi близка к нулю, то термическим сопротивлением изделия можно

пренебречь, и его нагрев определяется только внешним теплообменом. В этом

случае перепад температуры по сечению изделия можно не учитывать при

определении времени его нагрева. Такие изделия называются «тонкими «в тепловом

отношении в отличие от «массивных «, температурный перепад в которых соизмерим

с температурным напором на их поверхности. Между тонкими и массивными изделиями

принимают такое сечение, для которого число Био равно 0,25; при этом значении Bi максимальный перепад температуры по сечению изделия составляет

10% от разности начальных температур изделия to

и внешней среды. Если Bi

‹ 0,25, расчеты выполняются по формулам для тонких изделий, если же Bi › 0,25 — расчеты выполняются по формулам для массивных изделий.

Определяем критерий Био:

Bi =

α ∙ R / λ

Так как Bi = 0,43 › 0,25, то изделие массивное.

Расчет времени и

охлаждения массивных изделий удобно вести по специальным графикам, наиболее

точные из которых разработаны Д.В. Будриным (учебное пособие. Изд. ЮУрГУ 2005

г.). Они составлены для расчета времени нагрева или охлаждения поверхности и

оси цилиндра. По этому графику можно также путем перемножения температурных

критериев (относительных температур) определить температуру различных точек

поверхности и цилиндра для любого момента времени.

По оси абсцисс отложено

значение независимой переменной — относительно времени (числа Фурье) в

логарифмическом масштабе, а по оси ординат — температурный критерий

(относительная температура), представляющая собой отношение текущей разности

температуры данной точки и окружающей среды к этой же разности до начала нагрева

или охлаждения:

θ = (tn — tпов) /(tn — to) (6)

где tn — температура печи;

tпов

— температура поверхности металла;

tо

— температура окружающей среды.

Прямые линии на

диаграмме, меняющие свое направление, относятся к различным значениям Bi; изделиям большего сечения соответствует большее значение Bi, а изделиям меньшего сечения — меньшее. По значениям Bi и θ на графике определяется Fo,

откуда определяется время нагрева. Далее по Bi

и Fo по графику для нагрева средней оси цилиндра можно определить

относительную температуру и температуру средней оси цилиндра.

, или

число Фурье рассчитывается по

формуле:

Fo = α ∙ τ / R2

воспользуемся графиком для расчета

времени нагрева или охлаждения поверхности цилиндра, где Fo = 1,5

где — средний для данного

интервала температур коэффициент теплопроводности, — средняя удельная

теплоемкость, — плотность изделия.

Тогда

Определим время выдержки

3. Тепловой расчет

электрической печи

3.1 Исходные данные

|

Размеры рабочего пространства |

Толщина футеровки |

Размер рабочего окна |

|||||

|

Стены |

Свод |

Под |

|||||

|

В, мм |

L, мм |

H, мм |

S1, мм |

S2, мм |

S3, мм |

S4, мм |

|

|

600 |

1000 |

700 |

230 |

115 |

230 |

460 |

400×400 |

|

Температура, 0 С |

Масса, кг |

Температура металла, 0 С |

Время нагрева |

|||

|

Печи tп |

ОС tос |

Gм |

Спр |

tмн |

t мк |

τн, час |

|

1100 |

70 |

15 |

20 |

1070 |

6,9 |

Тепловой расчет печи сводится к

составлению теплового баланса, который представляет собой уравнение,

связывающее приход и расход тепла. При проектирование печи тепловой баланс

составляют с целью определения мощности в электрической печи. В этом случае

статьи расхода определяются расчетным путем по соответствующим формулам.

Тепловой баланс действующей печи составляют с целью определения

технико-экономических показателей ее работы. В этом случаи статьи баланса можно

определить как экспериментально так и расчетом.

3.2 Расходные статьи

теплового баланса печи

Расходные статьи:

. Полезное тепло, расходуемое на

нагрев металла

м = Gм/ τн∙ cм (tмк

— tмн), Вт

где Gм = 70 кг — масса

нагреваемого металла

τн — время нагрева металла

в печим = 565 Дж/кг 0С — средняя теплоемкость металла в

интервале температур от tмн до tмк.мн = 200

С, tмк = 11000 С — соответственно, начальная и

конечная температуры нагреваемого металла.м = 70 ∙ 565 ∙

(1070-20)/520,9 = 79 723 Вт

. Тепло, теряемое вследствие

теплопроводности кладки печи:

Qкл = 2∙ Qбок.ст. + 2 ∙ Qторц.ст. + Qсвода + Qпода (9)

.1. Для определения потерь тепла

теплопроводностью через кладку, необходимо принять конструктивное оформление

футеровки печи.

Свод печи оформляется арочным из

шамота класса А (ША) — толщиной 0,23 м.

Под печи выполнен из шамота класса А

(ША) толщиной — 0,46 м. Стены печи двухслойные: огнеупорный слой — шамот класса

А (ША) толщиной 0,23 м и теплоизоляционный слой — шамот ШЛ 0,4 толщиной 0,115

м. Потери тепла в результате теплопроводности через свод, под и стены печи

определяются по формуле:

Qст = (tп — t0)/[S1/(λ1F1)+ S2/(λ2F2)+ … +Sn/(λnFn)+ 1/(αhFнар)], Вт (10)

где tп = 1100 0С — температура рабочего пространства печи

t0 = 20 0С —

температура окружающего воздуха

Sn, S2,…, S1 — толщина отдельных

слоев кладки, м

λ1,λ2,…, λn — коэффициенты

теплопроводности слоев кладки, Вт/м∙К

F1, F2,…, Fn — средние расчетные поверхности слоев кладки, м2

αh = 12 Вт/м2∙К

— коэффициент теплоотдачи от наружной поверхности печи в окружающую среду

Fнар — наружная поверхность

кладки, м2

По условию задачи размеры

внутреннего пространства печи:

Высота H = 0,7 м; длина L = 1 м; ширина В = 0,6 м.

Для свода печи, в соответствии с

рисунком, площадь внутренней поверхности:

св. вн = L∙B = 1∙0,6 = 0,6 м2

Рисунок 1 — Сечение свода печи

Площадь наружной поверхности:св.нар.=(0,6+(0,23+0,115)∙2)

(1,0+(0,23+0,115)∙2)=2,18 м2

Средняя площадь свода печи:

1св=√Fсв.вн∙Fсв.нар= √0,6∙2,18=1,14

м2

Для пода печи, в соответствии с рисунком

2, площадь внутренней поверхности:п.вн=0,6∙1,0=0,6 м2

Площадь наружной поверхности Fп.нар.

м2п.нар=(0,6+0,345∙2)∙(1,0+0,345∙2)=2,18

м2

Площадь поверхности между слоями F1,2п.,

м21,2п=(0,6+0,345)∙(1,0+0,345)=1,28 м2

Рисунок 2 — Сечение пода печи

Средняя площадь первого пода слоя F1.п.,

м2

1.п = √Fп.вн.∙F1,2п = √0,6∙1,28

= 0,88 м2

Средняя площадь второго слоя пода F2.п.

м2

2.п = √Fп.нар.∙F1,2п = √2,18∙1,28

= 1,67 м2

Для боковых стенок печи, в

соответствии с рисунком, площадь внутренней поверхности:

Площадь внутренней поверхности Fст.

вн, м2ст. вн. = 2∙(0,7∙1,0+0,6∙0,7)

= 2,24 м2

Площадь наружной поверхности Fст.нар.,

м2ст.нар.= 2∙(1,39∙1,29+1,39∙1,69) =

8,28 м2

Площадь поверхности между слоями F1,2

ст., м21,2 ст=2 ((1,0+0,23∙2)∙(0,7+(0,46+0,23)∙2/3)+

+(0,6+(0,46+0,23) 2/3)∙(0,6+0,23·2))=5,63 м2

Рисунок 3 — Сечение боковой стенки

печи

Средняя площадь первого слоя F1

ст., м2

1 ст.=√Fст. вн.F1,2ст=√2,24∙5,63

= 3,55 м

Средняя площадь второго слоя:

2ст. = √Fст нар∙F1,2ст = √8,28∙5,63

=6,83 м2

Коэффициенты теплопроводности λ, огнеупорных и

теплоизоляционных материалов определяются по формуле:

λ = a+b∙ tср.

где a и b — постоянные характеризующие

материалы;

tср. — средняя температура

слоя, оС, определяется

t1 = (tn + t1..2)/2; t2 = (t1..2 + t2..3)/2; tn = (tn-1;n +tнар.)/2.

где tn = 1100 oC — температура внутренней поверхности печи;

t1..2; t2..3; tn-1;n — температура между отдельными слоями кладки печи, оС;

tнар. — температура наружной

поверхности кладки печи, оС.

Для дальнейших расчетов

предварительно принимаем для свода печи tнар=2150С,

св = (tn + tнар)/2 = (1100 + 215)/2 = 657,5 0С

Для пода печи принимаем (исходя из

толщины кладки и теплопроводности) tнар = 1300С, t1,2

= 4900С.

1п = (tп + t1,2)/2 = (1100+490)/2 = 7950С2п

= (tнар + t1,2)/2 = (490+130)/2 = 3100С

Для стен принимаем tнар =

1000С, t1,2 = 6750С1ст =

(1100+675)/2 = 887,50С2ст = (675+100)/2 = 387,50С

Коэффициенты теплопроводности (для

данных условий) определяются:

λсв = a + b∙tср

= 0,980 + 0,278∙657,5∙10-3=1,16 Вт/м∙К

λ1п=0,980+0,278∙795∙10-3=1,20

Вт/м∙К

λ2п=0,980+0,278∙310∙10-3=1,07

Вт/м∙К

λ2ст=0,1+0,286∙387,5∙10-3=0,21

Вт/м∙К

Потери тепла вследствие

теплопроводности кладки:ст.св=(1100-20)/[0,23/(1,16∙1,14)+1/(12∙2,18)]=5091

Втст.п=(1100-20)/[0,23/(1,2∙0,88)+0,23/(1,07∙1,67)+1/(12∙2,18)]=2807

Втст.ст=(1100-20)/[0,23/(1,23∙3,55)+0,115/(0,21∙6,83)+1/(12∙8,28)]=7557

Вт

Производим проверку по формулам:

t1,2=tп-Qст∙∙S1/(λ1∙F1)

t2,3=tп-Qст∙∙[S1/(λ1∙F1)+

S2/(λ2F2)]нар=tп-Qст∙[S1/(λ1F1)+ S2/(λ2F2)+ … +Sn/(λnFn)]нар.св=tп-Qст.св∙ S1/(λ1∙F1)=1100-5091∙0,23/(1,16∙1,14)=2150С

1,2п=1100-2807∙0,23/(1,2∙0,88)=4890Снар.п=1100-2807

(0,23/(1,2∙0,88)+0,23/(1,07∙1,67))=1270С1,2ст=1100-7557∙0,23/(1,23∙3,55)=7020Снар.

ст=1100-7557 (0,23/(1,24∙3,55)+0,115/(0,24∙6,83))=960С

Полученные в результате проверки

температуры для стен отличаются от принятых более чем на 100С,

поэтому задаемся значениями температур, близким к значениям, полученные при проверке

и снова производим расчет.

Принимаем:

Для стен печи t1,2=7020С,

tнар= 960С тогда средняя температура слоя кладки свода:

1ст=(tп+tнар)/2=(1100+702)/2=9010С

2ст=(702+96)/2=3990С

Коэффициенты теплопроводности (для

данных условий) определяются:

λ1ст=0,980+0,278∙901∙10-3=1,23

Вт/м∙К

λ2ст=0,1+0,286∙399∙10-3=0,21

Вт/м∙К

Потери тепла вследствие

теплопроводности кладкист.ст=(1100-20)/[0,23/(1,23∙3,55)+0,115/(0,21∙6,83)+1/(12∙8,28)]=7557

Вт

Производим проверку по формулам:

t1,2.ст=tп-Qст.св∙

S1/(λ1∙F1)=1100-7557∙0,23/(1,23∙3,55)=7020С

tст.нар=1100-7557 (0,23/(1,23∙3,55)+0,115/(0,21·6,83))=960С

Так как расхождение между

полученными в результате расчета и принятыми значениями температур кладки печи

не превышает 5 0С, расчет произведен правильно.

Суммарные потери вследствие

теплопроводности кладки

ст=Qст.ст + Qст.п + Qст.ст; Вт

ст= 5091+2807+7557=15455 Вт

. Потери тепла излучением через

открытые загрузочные окна Qлуч

луч=С0∙ε∙φ∙Fотв[(Τп/100)4 — (Тв/100)4]∆τ, Вт

Где С0=5,67 Вт/м2∙К4

— константа излучения абсолютно черного тела;

ε

— степень черноты излучающего телаотв=0,16 м2 — площадь

открытого окна

Τп, Тв —

температура, соответственно, печи и окружающего воздуха, К

∆τ= τоткр/τобщ доля времени, в течении

которого окно открыто.

окно открыто примерно 3 мин. Тогда ∆τ=0,35

φ= 0,55 — коэффициент диафрагмирования.луч=5,67∙0,8∙0,55∙0,16

[(1373/100)4 — (293/100)4]∙0,35=4954 Вт

. Потери тепла Qткз.

вследствие тепловых коротких замыканий:

ткз=0,5∙Qст=0,5∙15455=7728 Вт

Допустим что окно открыто примерно 3

мин. Тогда ∆τ=0,35

φ= 0,55 — коэффициент диафрагмирования.луч=5,67∙0,8∙0,55∙0,16

[(1373/100)4 — (293/100)4]∙0,35=4954 Вт

. Потери тепла Qткз.

вследствие тепловых коротких замыканий:

ткз=0,5∙Qст=0,5∙15455=7728 Вт

Тепловой баланс рабочего

пространства печи

|

№ п/п |

Статьи прихода |

Вт |

% |

№ п/п |

Статьи расхода |

Вт |

% |

|

1 |

Тепло, выделяемое электрическими нагревателями при прохождении |

107860 |

100 |

1 |

Полезное тепло, расходуемое на нагрев металла |

79 723 |

73,91 |

|

2 |

Тепло, теряемое через кладку печи |

15455 |

14,33 |

||||

|

3 |

Потери тепла через открытые окна |

4954 |

4,60 |

||||

|

4 |

Потери тепла вследствие тепловых коротких замыканий |

7728 |

7,16 |

||||

|

Итого |

107860 |

100 |

Итого |

107860 |

Коэффициент полезного действия для

термических печей определяется по формуле

(11)

где QМ

— тепло, идущее на нагрев металла, Вт;

QРАСХ

— суммарные затраты тепла печью выбранной конструкции, Вт.

Библиографический список

1 Попова, Л.Е. Диаграммы превращения аустенита в сталях и бета —

растворах в сплавах титана: справочник термиста/ Л.Е. Попова, А.А. Попов. —

Москва: Изд-во Металлургия, 1991. — 264 с.

Корягин, Ю.Д. Тепловые и электрические расчеты термических печей:

учебнон пособие/ Ю.Д. Корягин. — Челябинск: Изд-во ЮУрГУ, 2005. — 178 с.

Кривандин, В.А. Теория, конструкции и расчеты металлургических

печей. Том 1/ В.А. Кривандин, Ю.П. Филимонов. — Москва: Изд-во Металлургия,

1978. — 359 с.

Мастрюков, Б.С. Теория, конструкции и расчеты металлургических

печей. Том 2/ Б.С. Мастрюков. — Москва: Изд-во Металлургия, 1978. — 271 с.

Общемашиностроительные нормативы вспомогательного времени на

термическую обработку металла в печах, ваннах и установках ТВЧ: нормативно —

производственное издание / Москва: Изд-во Экономика, 1988. — 88 с.

Сорокин, В.Г. Марочник сталей и сплавов/ В.Г. Сорокин, А.В.

Волосникова. — Москва: Изд-во Машиностроение, 1989. — 640 с.

Зарапин, Ю.Л. Стали и сплавы в металлургическом машиностроение:

справочник/ Ю.Л. Зарапин, В.Д. Попов, Н.А. Чиченов. — Москва: Изд-во

Металлургия, 1980. — 144 с.

Филипов, С.А. Справочник термиста/ С.А. Филипов, И.В. Фиргерт. —

Ленинград: Изд — во Машиностроение, 1975. — 352 с.

Время охлаждения (нагрева)

Опубликовано 14 Июл 2018

Рубрика: Теплотехника | 65 комментариев

…характеризуется скоростью теплового обмена, которая пропорциональна разности температур тела и окружающего пространства. В отличие от стационарного режима, при котором температуры всех точек системы остаются неизменными длительное время, нестационарный теплообмен возникает, например, при помещении тела в среду с более низкой или более высокой температурой. Если среда – это условно бесконечное пространство (например, атмосферный воздух или вода в «большой» ёмкости), то влияние тела на температуру среды ничтожно, поэтому охлаждение (нагрев) тела происходит при условно постоянной температуре окружающего газа или жидкости.

Заметим, что охлаждение тела сточки зрения математики – это нагрев со знаком «минус». И нагрев, и охлаждение описываются одними и теми же формулами!

О каких задачах может идти речь? Представим небольшой перечень вопросов, на которые можно попытаться ответить, используя предложенный далее расчет в Excel:

- Сколько времени будет нагреваться деталь в печи?

- Сколько времени остывает отливка после выбивки из формы?

- Сколько времени требуется для нагрева воды в бочке на даче?

- Через какое время перемерзнет наружный водопровод при отсутствии разбора?

- Сколько времени нужно на охлаждение банки пива в холодильнике?

Алгоритм расчета базируется на законе Ньютона-Рихмана и на теоретических и практических исследованиях регулярного теплового режима советскими учеными Г.М. Кондратьевым («Регулярный тепловой режим», Москва, 1954г.) и М.А. Михеевым («Основы теплопередачи», Москва, 1977 г.).

Для примера выбран расчет времени нагрева до +22 °C в комнате с температурой воздуха +24 °C пивной алюминиевой банки с водой, предварительно охлажденной до +13 °C.

Исходные данные:

Параметров, необходимых для выполнения расчета времени охлаждения (нагрева) – 12 (см. скриншот).

Ориентировочные сведения о значениях коэффициента теплоотдачи α приведены в примечании к ячейке D3.

Теплофизические характеристики материала тела λ, a, ρ, c легко можно найти в справочниках или по запросу в Интернете. В нашем примере – это параметры воды.

В принципе, для выполнения расчета достаточно знать значения любой из пар характеристик: λ, a или ρ, c. Но для возможности выполнения проверки и минимизации вероятности ошибки рекомендую заполнить значениями все 4 ячейки.

Вводим значения исходных данных в соответствующие ячейки листа Excel и считываем результат: нагрев воды от +13 °C до +22 °C в спокойном воздухе комнаты с постоянной температурой +24 °C будет длиться 3 часа 25 минут.

Для справки в самом конце таблицы вычислено время нагрева без учета формы тела – 3 часа 3 минуты.

Алгоритм расчета:

- 13.1. F=2·H·L+2·B·L+2·H·B – для параллелепипеда;

- 13.2. F=π·D·L+2·π·D2/4 – для цилиндра;

- 13.3. F=π·D2 – для шара.

- 14.1. V=H·L·B – для параллелепипеда;

- 14.2. V=L·π·D2/4 – для цилиндра;

- 14.3. V=π·D3/6 – для шара.

- 15. G=ρ·V

- 16.1 K=((π/H)2+(π/L)2+(π/B)2)-1 – для параллелепипеда;

- 16.2 K=((2,405/(D/2))2+(π/L)2)-1 – для цилиндра;

- 16.3 K=((D/2)/π)2 – для шара.

- 17. m∞=a/K

- 18. Bi=α·K·F/(λ·V)

- 19. Ψ=(1+1,44·Bi+Bi2)-0,5

- 20. M=Ψ·Bi

- 21. mαλ=M·m∞

- 22. mcρ=Ψ·α·F/(c·ρ·V)

- 23. Δ=ABS (1-mαλ/mcρ)·100

- 24. t=(LN (ABS (tc-t1)) -LN (ABS (tc-t2))/mαλ

- 25. tN=(LN (ABS (tc-t1)) -LN (ABS (tc-t2)))·c·ρ·V/(α·F)

Проверка расчета опытом.

Как не трудно догадаться такой несколько странный пример выбран не случайно, а для возможности проведения простого опыта и последующего сравнения результатов. Были взяты термометр, часы и произведены замеры температуры воды в банке в процессе нагревания. Результаты расчетов и опыта отражены на графиках.

Результаты проведенного опыта показали, что нагрев банки с водой от +13 °C до +22 °C в комнате (+24 °C) продолжался примерно 3 часа 20 минут. Это на 5 минут меньше расчетного времени по Кондратьеву и на 17 минут дольше времени по классическому закону Ньютона-Рихмана.

Близость результатов и радует, и удивляет. Но не стоит переоценивать полученные итоги! Время охлаждения (нагрева), вычисленное по предложенной программе расчета в Excel, можно использовать лишь для приблизительных оценок продолжительности процессов! Дело в том, что принятые в расчете константами теплофизические характеристики тела и коэффициент теплоотдачи таковыми на самом деле не являются. Они зависят от изменяющейся температуры! К тому же регулярный режим теплообмена устанавливается не сразу после помещения тела в среду, а спустя какое-то время.

Обратите внимание, что полученные из опыта значения температур банки с водой в течение первого часа расположены выше теоретической расчетной кривой (см. графики). Это означает, что коэффициент теплоотдачи в этом периоде времени был больше выбранного нами значения α=8,3 Вт/(м2·К).

Определим среднее значение α в первые 58 минут из результатов опыта. Для этого:

- Запишем t2=17,5 °C в ячейку D6.

- Активируем («встанем мышью») ячейку D28.

- Выполним: Сервис – Подбор параметра.

- И установим в D28 значение 58 минут, изменяя ячейку D3.

α=9,2 Вт/(м2·К)!!!

Проделав ту же процедуру для t2=22,5 °C и t=240 мин, получим α=8,3 Вт/(м2·К).

Выбранное при теоретическом расчете значение α (по рекомендации СП 50.13330.2012 и формуле из Справочника по физике – см. примечание к ячейке D3) чудесным образом, хотя и совершенно случайно, совпало со значением α, вычисленным по опытным данным.

Рассмотренным способом можно определять реальные точные средние значения коэффициента теплоотдачи тел с любой формой поверхности по практическим замерам всего двух значений температуры тела и промежутка времени между этими замерами.

Остается добавить, что температура банки с водой после рассмотренных 4-х часов в последующее время будет асимптотически приближаться к 24 °C.

Ссылка на скачивание файла: vremya-ohlazhdeniya (xls 55,5KB).

P.S.

Так сколько часов составит время охлаждения алюминиевой банки с пивом 0,45 л от +20 °C до +8 °C в холодильнике (+3°C)? По расчету в программе – 2,2…2,4 часа. Опытом не проверял…

P.P.S.

Любопытный (возможно, только для меня) факт обнаружился при работе над статьей. И у куба с размером ребер a, и у цилиндра с диаметром а и длиной а, и у шара с диаметром а отношение объема к площади поверхности одинаковое: V/F=a/6!!!

Другие статьи автора блога

На главную