При ручной дуговой сварке (наплавке) к параметрам режима сварки относятся сила сварочного тока, напряжение, скорость перемещения электрода вдоль шва (скорость сварки), род тока, полярность и др.

Диаметр электрода выбирается в зависимости от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве.

При выборе диаметра электрода для сварки можно использовать следующие ориентировочные данные:

В многослойных стыковых швах первый слой выполняют электродом 3–4 мм, последующие слои выполняют электродами большего диаметра.

Сварку в вертикальном положении проводят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром до 4 мм.

При наплавке изношенной поверхности должна быть компенсирована толщина изношенного слоя плюс 1–1,5 мм на обработку поверхности после наплавки.

Сила сварочного тока, А, рассчитывается по формуле:

где К – коэффициент, равный 25–60 А/мм; dЭ – диаметр электрода, мм.

Коэффициент К в зависимости от диаметра электрода dЭ принимается равным по следующей таблице:

Силу сварочного тока, рассчитанную по этой формуле, следует откорректировать с учетом толщины свариваемых элементов, типа соединения и положения шва в пространстве.

Если толщина металла S ≥ 3dЭ, то значениеIСВ следует увеличить на 10–15%. Если же S ≤ 1,5dЭ, то сварочный ток уменьшают на 10–15%. При сварке угловых швов и наплавке, значение тока должно быть повышено на 10–15%. При сварке в вертикальном или потолочном положении значение сварочного тока должно быть уменьшено на 10–15%.

Для большинства марок электродов, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги UД= 22 ÷ 28 В.

Расчет скорости сварки, м/ч, производится по формуле:

где αН – коэффициент наплавки, г/А ч (принимают из характеристики выбранного электрода по табл. 9 приложения); FШВ – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см2; ρ – плотность металла электрода, г/см3 (для стали ρ =7,8 г/см3).

Масса наплавленного металла, г, для ручной дуговой сварки рассчитывается по формуле:

где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см3).

Расчет массы наплавленного металла, г, при ручной дуговой наплавке производится по формуле:

где FНП – площадь наплавляемой поверхности, см2; hН – требуемая высота наплавляемого слоя, см.

Время горения дуги, ч, (основное время) определяется по формуле:

Полное время сварки (наплавки), ч, приближенно определяется по формуле:

где tO – время горения дуги (основное время),ч; kП – коэффициент использования сварочного поста, который принимается для ручной сварки 0,5 ÷ 0,55.

Расход электродов, кг, для ручной дуговой сварки (наплавки) определяется по формуле:

где kЭ – коэффициент, учитывающий расход электродов на 1 кг наплавленного металла (табл. 9 приложения).

Расход электроэнергии, кВт ч, определяется по формуле:

где UД– напряжение дуги, В; η– КПД источника питания сварочной дуги; WO–мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт; Т– полное время сварки или наплавки, ч.

Значения η источника питания сварочной дуги и WO можно принять по таблице:

Выбор и обоснование источника питания сварочной дуги может быть осуществлен по табл. 1–5 приложения.

СОДЕРЖАНИЕ

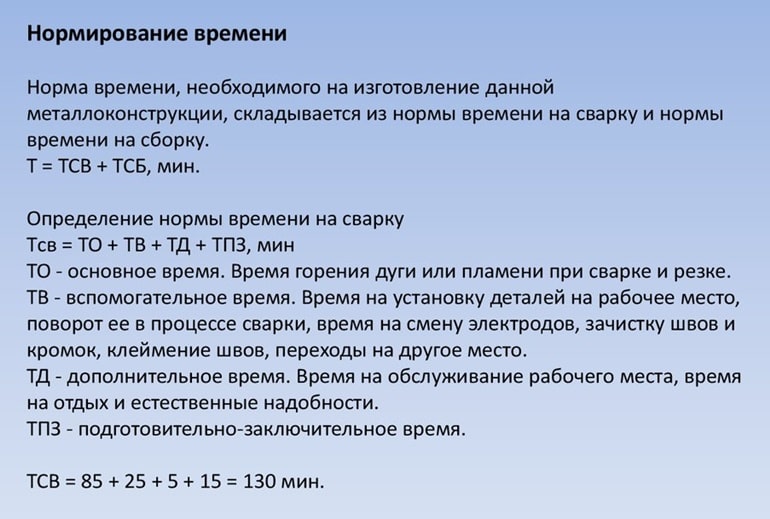

- Зачем нужны нормы времени на сварочные работы

- Основа расчета нормы времени для сварочных работ

- Оптимальная скорость производства сварочных работ

- Формулы для расчета нормы времени на сварочные работы

- Пример расчета нормы времени для сварочных работ

Нормы времени на сварочные работы необходимы для определения максимальной загрузки сварщика задачами, а также нормирования и стандартизации качества сварного шва. Зная табличные показатели, формулы, квалификацию специалиста, основные и дополнительные временные затраты, мастер или сам сварщик могут составить оптимальный график и норму производства работ.

При расчете нормы времени нет такого понятия, как мелочи, маловажные нюансы и проч. Учитывается буквально всё: от толщины свариваемой заготовки и типа металла до времени, необходимого для подготовки рабочего места, расходных материалов и смены использованного электрода. Подробнее о нормах времени сварочных работ читайте в нашем материале.

Зачем нужны нормы времени на сварочные работы

Каждый производственный процесс требует от мастера знаний и умений, а, кроме того, несет потенциальную опасность, поэтому при работе всегда нужно соблюдать установленные правила. Сварочные работы не исключение. Чтобы оптимально использовать рабочее время и получать качественные сварные швы, мастеру предварительно нужно изучить большое количество нормативных документов: государственные стандарты (ГОСТ), своды правил (СП), строительные нормы и правила (СНиП), единые нормы и расценки (ЕНиР) и т. д.

Однако очень часто при приеме на работу выясняется, что сварщику незнакомо содержание большинства нормативных документов. Это вполне объяснимо: документация пишется сухим деловым языком, читать ее сложно, на это требуется время.

Почему определение норм времени на сборочно-сварочные работы так важно? Каков смысл нормирования трудового процесса?

Суть нормирования трудовой деятельности — установление рационального порядка действий, при этом учитываются затраты сил и времени, материальные ресурсы и др.

Свариваемые изделия имеют разные характеристики. Нужно точно знать, сколько понадобится времени на сварочные работы в каждом индивидуальном случае. Полученные цифры используются при последующих расчетах, например, для определения комплексных норм времени или при организации коллективной формы труда.

Основа расчета нормы времени для сварочных работ

Во многих странах бывшего Советского Союза приняты и прописаны в стандартах единые временные нормы на сваривание одного метра шва. Однако любой сварщик обязан уметь сам определять необходимое время сварки — это один из показателей его квалификации. Общее время рассчитывается исходя из того, сколько минут затрачивается на подготовку к сварочным работам и сколько — непосредственно на сварку.

Поэтому при оценке времени, которое понадобится на сварку, в расчет берут все виды работ, выполняемых сварщиком. Исходя из этого принципа, сварочные работы делятся на несколько этапов:

- Основные операции — подготовка детали, предварительная ее обработка, сборка конструкции, сварочные работы, финишная зачистка швов. Все эти манипуляции необходимы для получения отличного результата.

- Вспомогательные операции — оценка состояния готового продукта, транспортировка его в место назначения.

- Дополнительное время на обслуживание сварки, предоставление условий для хранения расходных материалов и т. д.

Прежде чем начинать сварочные работы, нужно подготовить все материалы, инструменты, проверить работоспособность механизмов и т. д. На это тоже требуется время, которое учитывается при указании норм.

Также в расчет берется период, во течение которого, например, идет процесс горения дуги и т. п.

Читайте также: «Сварочный стол своими руками»

Итак, временные нормативы складываются из нескольких частей:

- Подготовительно-заключительная часть (выделяется на партию изделий). Сюда входит время на ознакомление с заданием и инструкциями, изучение фронта работ, наладку приспособлений, трансформатора, сварочной горелки, на сдачу проекта.

- Основная часть (выделяется время на работу с одной деталью или формирование одного метра шва (реза)). Включается время, затрачиваемое непосредственно на сварку или резку, а также период нагрева металла на начальном этапе работы.

- Вспомогательная часть. Здесь учитывается время: на осмотр и измерение сварного соединения; замену электродов; зачистку швов от брызг расплавленного металла и шлаков; клеймение соединений; установку и уборку детали; переходы мастера от одной точки сварки (резки) к другой; отдых и т. д.

- Дополнительная часть — время на обслуживание рабочего пространства, раскладку инструмента и его своевременную уборку, замену баллонов с газами, подсоединение шлангов, регулирование параметров сварки и т. п.

Затрачиваемое время может варьироваться в зависимости от квалификации мастера, характеристик металла, метода сварки, положения сварного соединения относительно окружающего пространства, мощности горелки и т. д. В случае резки основной учитываемый показатель — толщина металла, который нужно раскроить.

Читайте также: «Сварка арматуры»

Для того чтобы определить общее время сварки, требуется сначала рассчитать основную его часть, а затем прибавить дополнительные временные затраты по каждой позиции. Правильная организация рабочего процесса и хорошая подготовка рабочего места снижают эти дополнительные траты и повышают производительность.

При выполнении сварочных работ нельзя обойтись без вспомогательных процедур, таких как осмотр соединений, подготовка кромок, замена электрода и т. п.

Откладывать их нельзя, поскольку это заметно снизит качество работы. Поэтому базовые и вспомогательные процедуры вместе составляют оперативное время сварочных работ.

Важные факторы для расчетов — опыт и уровень образования сварщика. При вычислениях используют специальный коэффициент. В итоге получается числовое значение —квалификационный эквивалент. Иными словами, каждой классификации соответствует свое значение, применяемое затем при расчетах.

Разработаны различные схемы расчетов норм времени на сварочные работы, но самая распространенная — в рабочих единицах, когда одной единице соответствует одно готовое изделие. Количество этих единиц зависит от квалификации сварщика (чем она выше, тем больше их должно быть).

Читайте также: «Оборудование для сварочных работ»

В случаях масштабных работ удобнее делать вычисления в минутах, затрачиваемых на сваривание одного шва. Помимо этого, в расчет входит много других параметров. Расчетные формулы рассмотрены ниже.

Оптимальная скорость производства сварочных работ

Для получения качественных сварных соединений очень важно рассчитать норму временных затрат, поскольку они влияют на скорость сварки. В большинстве случаев этот показатель зависит от таких параметров, как толщина сварного шва и самого изделия. Показателем качественной работы будет стабильное состояние расплава в ванне, без ее переполнения, без наплывов, с плавным переходом на основную часть детали.

Если скорость сварки будет ниже или выше рассчитанной, то это изменит время сварки и повлияет на конечный результат (в худшую сторону). Если скорость подобрана оптимально, то и сварное соединение получится достаточной глубины и небольшой ширины.

Поддержание правильного скоростного режима при сварке гарантирует соблюдение норм качества. В случае ручной дуговой сварки оптимальной считается скорость работы 30-40 м/ч.

Поскольку при сварочных работах используются разные материалы, нормы могут несколько различаться. Например, для сварки полуавтоматом они немного выше, что объясняется характеристиками используемых приборов.

В зависимости от квалификации сварщику приходится работать с разными металлами, поэтому и нормы времени на сварочные работы могут отличаться.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Читайте также: «Стыковое сварное соединение»

Как правило, выделяется несколько базовых групп, объединяющих материалы по их конструкционному назначению и химическому составу. Так, конструкционные сплавы на основе низколегированных сталей с высоким содержанием углерода составляют группу М01. Эти материалы обладают пределом текучести не более 360 МП.

Чем больше цифра в маркировке, тем лучше характеристики сплавов, входящих в группу. Например, группу М07 представляют высококачественные арматурные стали, используемые для создания конструкций из железобетона. Качество материалов — решающий фактор при расчете времени сварки.

Формулы для расчета нормы времени на сварочные работы

Время сварки автоматом и полуавтоматом при штучном производстве определяют по специальным формулам.

Для производства отдельных единиц и мелких партий изделий:

Тш = [(То + Твш) lш + Тви] К1,

где:

- То – основное время, затрачиваемое на сварку одного погонного метра соединения, мин;

- Твш – вспомогательное время, затрачиваемое на сварку одного погонного метра соединения, в зависимости от длины соединения, мин;

- lш – длина сварного соединения, м;

- Тви – вспомогательное время, затрачиваемое на работы, связанные с изделием, мин;

- К1 – коэффициент, применяемый к оперативному времени, учитывающий время на обслуживание рабочего места, отдых мастера и его личные нужды, равный 1,15.

Время сварки одного погонного метра однопроходного шва рассчитывается с помощью других выражений.

Читайте также: «Сварка нержавейки аргоном»

Для сварных соединений в нижнем и горизонтальном положениях, мин:

То, гор. = Gн / αн • Iсв,

где:

- Gн – масса наплавляемого металла, кг;

- αн – коэффициент наплавки, г/А•ч;

- Iсв – сила сварочного тока, А.

Для сварного соединения в вертикальном положении, мин:

То, вер. = (Gн / αн • Iсв) Кп,

где:

- Gн – масса наплавляемого металла;

- αн – коэффициент наплавки, г/А•ч;

- Iсв – сила сварочного тока, А;

- Кп – поправочный коэффициент (Кп = 1,25).

Основное время при работе с плавящимся электродом можно узнать по выражению

Тo = (mн • 60 •103) / (αн •Iсв),

где:

- mн – масса наплавляемого металла сварного соединения данного типоразмера, кг/м;

- αн – коэффициент наплавки, г/А•ч;

- Iсв – сила сварочного тока, А.

Значение коэффициента наплавки берут из специальной таблицы. Оно зависит от силы тока, используемого при сварке, и диаметра сварочной проволоки.

Читайте также: «Сварка нержавейки электродом»

Основное время (Тос) при сварке электродами — как плавящимися, так и неплавящимися – вычисляется по формуле:

Тос = 60/Vсв,

где Vсв — скорость сварки, м/ч.

При ручной дуговой сварке эта скорость равняется 10-20 м/ч.

При полуавтоматической сварке Vсв имеет значения 20-50 м/ч.

При полностью автоматической сварке Vсв составляет 50-120 м/ч.

Пример расчета нормы времени для сварочных работ

Рассчитывая нормы времени на сварочные работы, берут во внимание такие параметры, как квалификация сварщика, особенности сварочного процесса, форма деталей и характеристики материалов, из которых они изготовлены. Если упростить расчетную формулу, то получится обыкновенная дробь.

В числителе этой дроби находится длина сварного шва, а в знаменателе — рассчитанная норма скорости. Получившуюся разность умножают на коэффициент, равный 0,35. Тем самым получают норму времени, которое необходимо для визуальной оценки качества сварного соединения.

Чтобы определить время, необходимое на зачистку сварного соединения, требуется его длину умножить на коэффициент 0,6. Суммарный показатель равен времени, которое затрачивается на основную часть работ по сварке.

Примерно 5 % от суммарного показателя нужно на подготовку к сварочным работам. После вычисления этого показателя его приплюсовывают к суммарному. Далее нужно прибавить время, которое требуется мастеру на отдых: как правило, это не менее 10 % от времени на сварочные работы.

Число, которое в итоге получается, — это временная норма на осуществление определенных сварочных работ.

Читайте также: «Какая полуавтоматическая сварка лучше»

Нельзя забывать и про иные факторы, влияющие на суммарную норму времени: площадь сечения изделия, свойства электродов и расплава, сила тока и т. д.

Все подробные расчеты должны проводить высококвалифицированные специалисты в сфере нормирования труда, имеющие определенный опыт.

Нормы времени на сварочные работы

Оцените, пожалуйста, статью

Всего оценок: 32, Средняя: 2

Для расчета

основного времени на сварку нам необходимо

рассчитать скорость сварки для четырех

проходов. Скорость сварки определим по

формуле:

Vсв=

(13)

где αн

– коэффициент наплавки, αн

= 9.5 г/А·ч;

γ — плотность

наплавляемого металла, γ= 7.8 г/см3;

Fн

– площадь наплавленного металла, которая

рассчитывается согласно разделке кромок

и геометрическим параметрам шва, которые

показаны на рисунке 5.

Рисунок

5 – Геометрические параметры шва

Площадь наплавки

определим по формуле:

Fн=

F1+F2+2F3;

(14)

Fн=

(0.75·2·18)+(2·12)+2(0.5·10.2·8.4)=136.7 мм2.

Скорость сварки

для первого прохода:

Vсв=(9.5·80)/(3600·7.8·1.367)=0.02см/с=1.2

см/мин=0.72 м/ч.

Скорость сварки

для 2,3,4 прохода:

Vсв=(9.5·110)/(3600·7.8·1.367)=0.027см/с=1.62

см/мин=0.972 м/ч.

Основное время на

сварку рассчитаем по формуле 3:

tо=

60((1/1.2)+(1/1.62)·3)=194.4 мин/пог.м.

Время

на смену электродов в процессе сварки:

Тэ=tэ1Fн

/gb,

(15)

где

tэ1-время

на смену одного электрода, tэ1=0.11

(мин);

g

–вес стержня электрода (69.4г);

b

–коэффициент перехода металла электрода

в шов (0.65).

Тэ=0.11136.77.8/69.40.65=2.6

мин/м.

Вспомогательное

время связанное со сваркой шва приведено

в таблице22.

Таблица 22 –

Вспомогательное время, связанное со

сваркой шва

-

Элементы работы

Время на 1м в мин

Очистка перед

сваркой, свариваемых кромок от налета

ржавчины и осмотр0.45

Зачистка шва от

шлака3

Зачистка сварного

соединения от брызг0.77

Время на замену

электродов0.16

Всего

4.38

Таблица 23 –

Вспомогательное время, связанное с

изделием и работой оборудования

-

Элементы работы

Время, мин

Время на установку

18

Время на

перемещение сварщика0.21

Время на постановку

именного клейма0.1

Всего

18.31

Штучно-калькуляционное

время (формула 2), будет равно:

tшк=

[(194.4+4.38)3.202+18.31]1.1+11=731.3 мин/стык.

9.2 Экономическая оценка выбранных способов сварки

Экономическая

оценка будет применятся при определении

выбора сварки при строительстве площадки

регуляторов давления, которая входит

в НПС «Мариинск — 2».

Данная ситуация

характеризуется тем, что в процессе

производства площадки возникает

потребность в инвестициях (приобретения

соответствующего оборудования).

Один из вариантов

имеется, а другой вариант будет внедряться

(он раньше отсутствовал).

Исходим из того,

что РДС применяется, а предлагается

автоматическая сварка ситемой СRC

– Evans

AW..

Необходимо оценить

экономическую выгоду данного предложения

с учётом полученных инвестиций. Когда

возникает вторая ситуация, то появляется

необходимость в инвестициях. Экономическая

эффективность предлагаемых решений

будет сводится к экономической оценке

инвестиций. В соответствии с основами

стандарта экономической оценки

инвестиций, оценка инвестиций

осуществляется путем расчета четырех

показателей:

1) NPV – чисто текущая

стоимость;

2) PP – срок

окупаемости;

3) IRR – внутренняя

ставка доходности;

4) PI – индекс

доходности.

Данный показатель

характеризует эффективность инвестиции

в абсолютном выражении. Он показывает

насколько прирастут доходы предприятия

в результате замены существующего

процесса на предлагаемый. Оценку

инвестиций в новый процесс следует

признать оправданной, если

> 0

Количественно

показатель

может быть установлен по формуле:

,руб/период,

(25)

где

– продолжительность расчетного периода,

в течение которого предприятие может

воспользоваться результатами

функционирования предлагаемого (нового)

процесса (в выпускной работе величину

можно принять 5 годам);

— изменение чистой

прибыли, получаемой в

году, руб/год;

— изменение

амортизационных отчислений в

году, руб/год;

— инвестиции,

осуществляемые в начальный момент (

);

— ставка

дисконтирования, учитывающая плату за

привлечение финансовых ресурсов (в

курсовой работе в качестве источника

финансирования можно предусмотреть

собственные средства предприятия, для

которых ставка дисконтирования равна

примерно 10%).

Изменение

амортизационных отчислений в

году представляет собой разность затрат

на амортизацию основных средств, занятых

по существующему и предлагаемому

варианту в соответствующем году

,руб/год,

(26)

где

и

– затраты на амортизацию соответственно

по существующему и предлагаемому

процессами, руб/год[10].

Расчет чистой

текущей стоимости представим в виде

таблицы 25.

Таблица 25 – Расчет чистой текущей

стоимости

|

№ п/п |

Наименование |

Расчетный период, |

|||||

|

0 |

1 |

2 |

3 |

4 |

5 |

||

|

1 |

Коэффициент |

0 |

0.5 |

0.75 |

1.0 |

1.0 |

1.0 |

|

2 |

Годовой объем

|

0 |

870 |

1305 |

1740 |

1740 |

1740 |

Продолжение таблицы

25

|

№ п/п |

Наименование |

Расчетный период, |

|||||

|

0 |

1 |

2 |

3 |

4 |

5 |

||

|

3 |

Удельная экономия |

0 |

736.21 |

736.21 |

736.21 |

736.21 |

736.21 |

|

4 |

Годовая экономия |

0 |

640502.7 |

960754.05 |

1281005.4 |

1281005.4 |

1281005.4 |

|

5 |

Амортизационные

руб/год |

0 |

200000 |

200000 |

200000 |

200000 |

200000 |

|

6 |

Изменение годовой |

0 |

440502.7 |

760754.05 |

1081005.4 |

1081005.4 |

1081005.4 |

|

7 |

Налог на прибыль, (24% |

0 |

105720.65 |

182580.97 |

259441.30 |

259441.30 |

259441.30 |

|

8 |

Изменение чистой |

0 |

334782.05 |

742473.08 |

821564.10 |

821564.10 |

821564.10 |

|

9 |

Чистый денежный

(

( |

0 |

534782.05 |

942473.08 |

1021564.10 |

1021564.10 |

1021564.10 |

|

10 |

Инвестиции, руб. |

-1000000 |

Продолжение таблицы

25

|

№ п/п |

Наименование |

Расчетный период, |

|||||

|

0 |

1 |

2 |

3 |

4 |

5 |

||

|

11 |

Коэффициент

при |

1.0 |

0.909 |

0.826 |

0.751 |

0.683 |

0.621 |

|

12 |

Дисконтированный

|

-1000000 |

486116.88 |

778482.76 |

767194.64 |

697728.28 |

634391.31 |

|

13 |

Накопленный |

-1000000 |

-513883.12 |

264599.64 |

1031794.28 |

1729522.56 |

2363913.87 |

.

Расчет срока

окупаемости осуществляем по формуле:

РР=n+(Дn/Дn+1),

(28)

РР=1+(513883.12/778482.76)=1.66

года.

Расчет индекса

доходности проведем по формуле:

РI=1+(NPV/I0)=1+(2363913.87/1000000)=3.36.

Формально проект

признается эффективным если PI>1.0.

Поскольку у данного проекта индекс

доходности равен 3.36, то автоматическая

сварка стыков труб комплексом

оборудования фирмы «СRС-Еvans

АW»

эффективней ручной дуговой сварки.

Окупаемость

инвестиционных затрат представим на

графике 1.

График 1 – График

срока окупаемости инвестиционных затрат

Расчет внутренней

нормы доходности (IRR).

Данный показатель

имеет богатое экономическое содержание.

Во-первых, по тому насколько

превышает ставку дисконтирования можно

судить о степени эффективности инвестиции.

Во-вторых, по разности данных показателей

(

)

можно судить о запасе финансовой

прочности и риска проекта. Чем больше

эта разность, тем устойчивее проект к

неблагоприятным изменениям важнейших

параметров проекта. В-третьих, внутренняя

норма доходности показывает предельную

плату за привлечение финансовых ресурсов,

при превышении которой инвестиционный

проект становится не эффективным.

Количественно

данный показатель может быть установлен

графическим путем. Для этого необходимо

построить график зависимости

.

Для построения графика необходимо

получить

для нескольких (как минимум трех) значений

ставок дисконтирования, чтобы построить

кривую. Точка пересечения кривой и оси

абсцисс позволит установить внутреннюю

норму доходности

.

Для построения

графика необходимо определить

для нескольких значений ставок

дисконтирования табличным путем. Причем

для одного значения ставки (

)

показатель

мы уже установили. Он равен 3541947.43

руб. Тогда необходимо рассчитать

как минимум еще для двух значений

(например, для 15% и 20% или для 0 и 15%) [11].

Таблица 26

– Расчет NPV

|

№ п/п |

Наименование |

Расчетный период, |

|||||

|

0 |

1 |

2 |

3 |

4 |

5 |

||

|

1 |

Чистый денежный поток (при |

-1000000 |

534782.05 |

942473.08 |

1021564.10 |

1021564.10 |

1021564.10 |

|

2 |

Накопленный денежный поток (при ) |

-1000000 |

-465217.95 |

477255.13 |

1498819.23 |

2520383.33 |

3541947.43 |

|

3 |

Коэффициент дисконтирования

при 15% |

1.0 |

0.869 |

0.756 |

0.657 |

0.572 |

0.497 |

|

4 |

Дисконтированный |

-1000000 |

464725.60 |

712509.65 |

671167.61 |

584334.67 |

507717.36 |

|

5 |

Накопленный |

-1000000 |

-535274.4 |

177235.25 |

848402.86 |

1432737.53 |

1940454.89 |

Таким образом, в

зависимости от ставки дисконтирования

показатель

примет следующие значения, представленные

в таблице 27.

Таблица 27 –

Показатель NPV

при разных ставках дисконтирования

-

Ставка

дисконтирования, %,0

10

15

Чистая текущая

стоимость, руб,3541947.43

2363913.87

1940454.89

Зависимость чистой

текущей стоимости от ставки дисконтирования

представим в виде графика 2.

График 2 –

Зависимость стоимости от ставки

дисконтирования

В результате

расчетов определено, что наиболее

экономичным вариантом сварки площадки

фильтров-грязеуловителей является

автоматическая сварка системой фирмы

CRC

Evans

AW.

Соседние файлы в папке ДИПЛОМ 5 КУРС Длинного

- #

- #

- #

22.02.2023116.74 Кб0price_all.xls

- #

22.02.2023123.9 Кб0карта(7).cdw

- #

- #

- #

- #

- #

- #

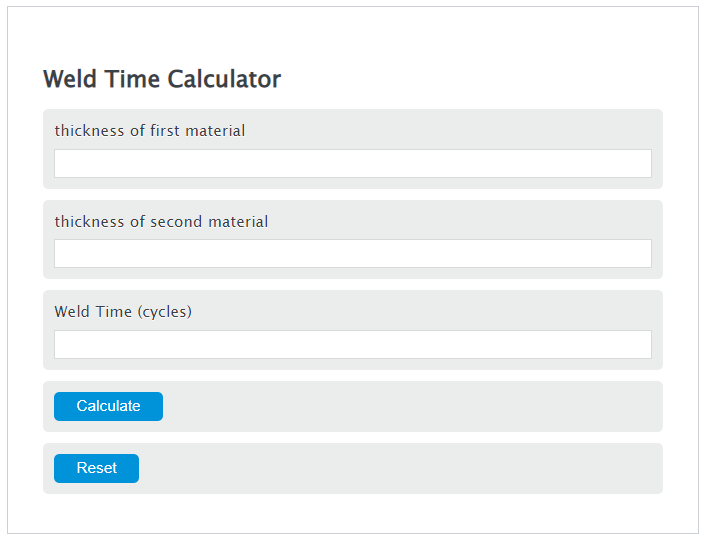

Enter the thickness of first material and the thickness of second material into the Calculator. The calculator will evaluate the Weld Time.

- Weld Section Modulus Calculator

- Weld Deposition Rate Calculator

- Laser Cutting Time Calculator

Weld Time Formula

Variables:

- WT is the Weld Time (cycles)

- T1 is the thickness of first material

- T2 is the thickness of second material

To calculate Weld Time, add the thickness of both materials together, then multiply 2.361.

How to Calculate Weld Time?

The following steps outline how to calculate the Weld Time.

- First, determine the thickness of first material.

- Next, determine the thickness of second material.

- Next, gather the formula from above = WT = 2.361 * (T1 + T2).

- Finally, calculate the Weld Time.

- After inserting the variables and calculating the result, check your answer with the calculator above.

Example Problem :

Use the following variables as an example problem to test your knowledge.

thickness of first material = 12

thickness of second material = 17