Технологические показатели обогащения

Основными технологическими показателями процессов обогащения полезных ископаемых являются качество и выход продуктов, извлечение ценных компонентов. Технологические показатели обогащения позволяют рассчитать различные параметры.

Качество продуктов обогащения определяется содержанием ценных компонентов, вредных примесей, гранулометрическим составом и должно отвечать требованиям, предъявляемым к ним потребителями. Требования к качеству концентратов называются кондициями, регламентируются они ГОСТами, техническими условиями (ТУ) и временными нормами.

Кондиции устанавливают среднее и минимально или максимально допустимое содержание различных компонентов в конечных продуктах обогащения и, если необходимо, содержание классов определенной крупности в получаемых продуктах или их гранулометрический состав.

Содержание компонентов в исходном полезном ископаемом (α), полученных концентратах (β) и хвостах (θ) обычно дается в процентах, а содержание драгоценных металлов — в граммах на тонну продукта (г/т).

Выход продукта обогащения (γ) — количество полученного продукта (концентрата, хвостов), выраженное в процентах или долях единицы к исходному. Суммарный выход всех продуктов обогащения должен соответствовать выходу исходного материала, принимаемому за 100 %. При разделении обогащаемого сырья на два конечных продукта — концентрат (с выходом γк) и хвосты (с выходом γхв) — это условие записывается в виде следующего равенства, которое называется уравнением баланса продуктов:

Считая, что количество ценного компонента в исходном (100 α) равно его суммарному количеству в концентрате (γк β) и хвостах (γхв θ), можно составить с учетом равенства (2.1) уравнение баланса компонента по исходному материалу и продуктам обогащения:

Решая уравнение (2.2) относительно γк (%), получаем зависимости для расчета выхода концентрата и хвостов:

Извлечение (ε) — показатель, обозначающий, какая часть извлекаемого компонента, содержащегося в исходном материале, перешла в концентрат или другой продукт обогащения. Извлечение выражается в процентах, реже — в долях единицы и определяется как отношение массы компонента в данном продукте (γi,βi) к его массе в исходном материале (100 α).

Извлечение компонента в концентрат составляет:

Если выход концентрата неизвестен, то извлечение компонента в концентрат можно рассчитать по уравнению полученному подстановкой в уравнение (2.4) выражения для ук из уравнения (2.3). ;

Суммарное извлечение каждого компонента во все полученные конечные продукты обогащения составляет 100 %. Извлечение ценных компонентов в концентрат при обогащении полезных ископаемых составляет от 60 до 95 % и выше.

Степень концентрации (К) — показатель, обозначающий, во сколько раз увеличилось содержание полезного компонента в концентрате по сравнению с его содержанием в исходном материале. Определяется как отношение содержания полезного компонента в концентрате (βк) к содержанию его в исходном материале (α):

Степень концентрации при обогащении полезных ископаемых может быть от 2 до 100.

Степень сокращения (R) — показатель, обозначающий, во сколько раз масса полученного концентрата (γк) меньше массы переработанного полезного ископаемого. Степень сокращения при обогащении полезных ископаемых может составлять от 2 до 50 и более.

Эффективность обогащения (η) полезного ископаемого при разделении его на два продукта обычно определяется по формуле Ханкокка—Луйксна:

Процесс весьма эффективен, если (η) > 75 %, эффективен при (η) > 50 % и неэффективен — (η) < 25 %.

Уровень комплексности использования минерального сырья оценивается обобщающим показателем — коэффициентом комплексности (Кк), представляющим отношение стоимости извлеченных в товарную продукцию полезных компонентов к стоимости полезных компонентов в исходном сырье по единым ценам.

где Mт.пi и Mсi — массовая доля ценных компонентов соответственно в товарной продукции и сырье; Цо.пi — единые оптовые цены, установленные на компоненты в товарном виде.

Эффективность обогащения определяется с учетом того, что в исходной руде содержится один извлекаемый минерал — магнетит (Fe304). Для данной руды αмин равно отношению содержания железа в исходной руде к содержанию железа в минерале Fе304. Последнее в долях единицы равно 0,724 (подсчитано по атомным массам элементов Fе и О в Fe304). Таким образом,

Качественно-количественные показатели характеризуют техническое совершенство технологического процесса обогащения. При прочих равных условиях чем выше содержание ценного компонента в концентрате, его извлечение и показатели степени сокращения и концентрации, тем выше эффективность обогащения (более подробно в основы обогащения полезных ископаемых).

Расчет

качественно-количественной схемы

заключается в определении выхода

продуктов по выбранной схеме.

В

первой стадии обычно устанавливают

неподвижные колосниковые грохоты,

эффективность (Е)

которых принимают равной 0,6 – 0,7.

Количество подрешетного продукта,

образующегося при грохочении по крупности

D,

равно

Qn

= Q*α*E,

т/ч,

где

Q

–

количество руды, поступающей на

грохочение, т/ч;

α

–

содержание в руде класса крупности –d,

доли

единицы;

Е

– эффективность грохочения, доли единиц.

Величина

α

определяется графическим методом по

суммарной гранулометрической

характеристике.

Рассчитаем

количество подрешетного продукта,

образующего при предварительном

грохочении по крупности D1

=

180 мм.

Содержание

в руде класса крупности D1

находим

из диаграммы 1 (a = 20%). Скорость подачи

питания на грохот рассчитаем исходя из

производительности обогатительной

фабрики: 1000 т/сут = 416,7 т/ч.

Q1

n

=

416,7 * 0,2 * 0,7 = 58,3 т/ч

Рассчитаем

выход подрешетного продукта, который

определяется выражением:

γп1

=

58,3/ 416,7 * 100% = 14%

Количество

руды ( Qn

) и

выход

продукта

поступающего в операции дробления

составляют соответственно:

Qдр

= Q – Qп,

т/ч;

γп

=

100 — γп

%

Для

первой стадии Q1

n

и

γп1

будут

равны:

Q1

n

=

416,7 – 58,3 = 358,4 т/ч;

γп1

= 100 – 14 = 86%.

Рассчитаем

эти же показатели для третьей стадии.

В третьей стадии устанавливают грохоты

с подвижной поверхностью с эффектностью

0,8 – 0,85. Количество и выход продуктов в

последней стадии дробления в замкнутом

цикле определяется с учетом циркулирующей

нагрузки. Величину а находим из диаргаммы

3 (а = 12%).

Для

третьей стадии будут равны:

Q3

n

=

416,7 * 0,12*0,8 = 40т/ч;

γп3

=

40/416,7 * 100% = 9,6%;

Q3

n

=

416,7 -40= 376,7 т/ч;

γп3

=

100 – 9,6 = 90,4%;

Нагрузка

на грохоты в третьей определяется

выражением:

Qс

=

Q

+ Qn

*

С = 100+110=210%

где

С –

циркулирующая

нагрузка

в замкнутом цикле операции дробления.

γ

= γn+

γnC

=

100 + 90,4 * 1,4 = 226,56

Qс

=

416,7 + 376,7 * 1,4 = 944,08

Тип

рекомендуемого оборудования.

В

первой стадии обычно устанавливают

неподвижные колосниковые решетки для

предварительного грохочения, и дробилки

ККД. Размер отверстий грохотов – 180 мм;

размер разгрузочного отверстия дробилок

– 171,4 мм.

Во

второй стадии используют дробилки КСД.

Размер разгрузочного отверстия этих

дробилок равен 20мм.

В

третьей стадии устанавливают грохоты

с подвижной поверхностью для контрольного

грохочения, и дробилки КМД. Размер

отверстий грохотов -5 мм. Размер

разгрузочного отверстия дробилок –

4мм.

2. Расчет качественно – количественных показателей обогащения

Основными

технологическими показателями процессов

переработки полезных ископаемых

являются выход и качество продуктов,

извлечение ценных компонентов (для

операции грохочения – ее эффективность)

эффективность обогащения.

Качество

продуктов определяется их гранулометрическим

составом, содержанием ценных компонентов,

вредных и полезных примесей, влажностью

и должно отвечать требованиям,

предъявляемым к ним потребителями.

Требования к качеству концентратов

называются кондициями и регламентируются

ГОСТами, ОСТами, техническими условиями

(ТУ), временными нормами и разрабатываются

с учетом технологии и экономики

переработки данного сырья, его основных

свойств и возможностей технология

обогащения. Кондиции устанавливают

среднее и минимально (или максимально)

допустимое содержание различных

компонентов в конечных продуктах

обогащения

и,

если необходимо, их гранулометрический

состав и влажность.

Содержание

компонентов в исходном полезном

ископаемом

α

концентратах

β

и хвостах θ

обычно указывается в процентах.

Выходом

продукта γ

называют отношение его массы к массе

исходной руды или угля, выраженное в

процентах или в долях единицы. Суммарный

выход всех продуктов равен выходу

исходной перерабатываемой руды,

принимаемому обычно за 100%. При разделении

руды на два конечных продукта – концентрат

(с выходом γк

)

и хвосты (с выходом γхв

)

– это условие записывается следующим

образом в виде баланса (%) продуктов

обогащения:

γк

+ γхв

= 100%

Считая, что

количество ценного компонента в руде

(100 * α)

равно его суммарному количеству в

концентрате (γк*

β)

и отвальных

хвостах (γхв*

θ),

можно составить с учетом равенства (14)

уравнение баланса ценного компонента

в руде и продуктах обогащения:

100* α

= γк*

β + (100 — γк)*

θ.

(15)

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Технологические показатели обогащения

Выход продукта (γ) – количество полученного продукта (концентрата, хвоста), выраженное в % или в долях единицы к исходному. Суммарный выход всех продуктов обогащения должен соответствовать выходу исходного материала, принимаемому за 100%.

Два конечных продукта: концентрат и хвосты

Считая, что количество ценного компонента в исходном (100α) равно его суммарному количеству в концентрате (γкβ) и хвостах (γхвθ), можно составить с учетом равенства уравнение Валенса компонента по исходному материалу и продуктам обогащения.

Решая уравнение относительно получаем зависимости для расчета выхода концентрата и хвостов:

Извлечение ( ) – показатель, обозначающий какая часть извлекаемого компонента, содержащегося в исходном материале, перешла в концентрат или другой продукт обогащения. Извлечение выражается в % реже – в долях единицы и определяется как отношение массы компонента в данном продукте ( ) к его массе в исходном материале (100 ).

Извлечение компонента в концентрат составляет:

Если выход концентрата неизвестен, то извлечение компонента в концентрат можно рассчитать по уравнению:

Суммарное извлечение каждого компонента во все полученные конечные продукты обогащения составляет 100%.

Извлечение ценных компонентов в концентрат при обогащении полезных ископаемых составляет от 60% до 95% и выше.

Степень концентрации (К) – показатель который показывает во сколько раз увеличивалась содержание полезного компонента в концентрате по сравнению с его содержанием в исходном материале( ):

Степень концентрации при обогащении полезных ископаемых может быть от 2 до 100 .

Степень сокращения(R)– показатель, обозначающий, во сколько раз масса полученного концентрата ( ) меньше массы переработанного полезного ископаемого. Степень сокращения при обогащении полезных ископаемых может составлять от 2 до50 и более.

Эффективность обогащения ( ) полезного ископаемого при разделении его на продукта обычно определяется по формуле Ханкокка – Луйкена:

.

Процесс весьма эффективен, если , эффективности при >50% и неэффективен –

Любой магнитный сепаратор состоит из следующих основных конструктивных узлов: магнитной системы; питателя для подачи руды в рабочую зону сепаратора; устройства для транспортирования магнитного продукта из зоны действия магнитных сил; привода и кожуха или ванны. Конструкция отдельных узлов и режим работы различных типов сепараторов характеризуются большим разнообразием.

Разделение минералов осуществляется в рабочей зоне магнитных сепараторов. Исходный материал при верхней подаче поступает непосредственно на рабочий орган — барабан, валок, диск и др., при нижней — в зазор между ним и питающим лотком, дном ванны или полюсным наконечником. Магнитные частицы под действием магнитного поля притягиваются к поверхности рабочего органа и выносятся за пределы действия магнитных сил, где разгружаются в приемники для магнитного продукта. Немагнитные частицы скользят под действием центробежных сил и сил тяжести по поверхности рабочего органа, полюсного наконечника, лотка или дну ванны и разгружаются в приемники для немагнитного продукта.

Технологический и товарный баланс продуктов обогащения

Для учета и технической отчетности на фабрике определяются следующие основные показатели: количество переработанной руды и полученных концентратов; содержание металлов в руде, концентратах и хвостах; извлечение металлов в концентраты и потери его с отвальными хвостами; время работы и простоев оборудования; расход электроэнергии; реагентов; воды и других материалов; себестоимость получаемых концентратов и производительность труда. Кроме того, на фабрике осуществляется оперативный контроль правильности ведения процесса для своевременного выявления отклонений от установленного режима, управления процессом и его совершенствования.

С целью оперативного руководства технологическим процессом, составления технологического и товарного баланса, количественно-шламовой схемы, определения эффективности работы отдельных циклов обогащения и основного оборудования, эффективности реагентного режима производится опробование руды и продуктов обогащения.

Для учета качественных и количественных показателей работы обогатительной фабрики за определенный период времени составляются балансы металла, которые являются основным документом технического отчета фабрики.

Под балансом металлов на обогатительной фабрике подразумевается отчет о поступлении и переработке руды, составленный по определенной форме и отражающий работу фабрики, ее отдельных цехов за смену, сутки, декаду, месяц, квартал и год. Составленный баланс металлов за отчетный период дает представление о техническом уровне работы фабрики, о степени извлечения металлов, а также о культуре производства, точности учета и контроля. Он является основой всех технико-экономических расчетов как при анализе работы фабрики за отчетный период, так и при планировании дальнейшей ее работы.

На обогатительных фабриках различают два вида балансов: технологический и товарный.

Технологический баланс металлов составляется по данным химических анализов руды и продуктов обогащения и сухой массы переработанной руды за данный период времени (смену, сутки, декаду, месяц, квартал и год).

Технологический баланс необходим для:

оперативного контроля и управления ходом технологических процессов, соблюдения кондиций на получаемые концентраты и хвосты, и определения извлечения металлов в концентраты;

оценки работы отдельных смен, секций, бригад и фабрики в целом по качественным и количественным показателям;

начисления заработной платы рабочим фабрики.

Результаты расчета технологического баланса оформляются в виде таблицы.

Технологический баланс металлов

| Продукт | Выход | Содержание, % | Извлечение, % | ||

| т | % | свинца | цинка | свинца | цинка |

| Концентрат: Свинцовый Цинковый Хвосты Исходная руда | 69,0 4,0 0,3 7,65 | 4,0 45,0 1,2 7,1 | 90,2 6,8 3,0 100,0 | 5,57 81,6 12,83 100,0 |

где a1 — содержание металла в исходной руде, %; g1 — выход концентрата, %; g2 — выход пром. продукта, %; g3 — выход хвостов, %; b1— содержание металла в концентрате, %; b2— содержание металла в пром. продукте, %; b3— содержание металла в хвостах, %.

Товарный баланс составляется по фактическому количеству переработанного сырья, выданных концентратов и отвальных хвостов, количеству продуктов, оставшихся в незавершенном производстве, количеству механических потерь, по химическим анализам руды, концентратов, хвостов и продуктов незавершенного производства. Таким образом, товарный баланс отражает результаты фактической деятельности фабрики. Составляют товарный баланс за декаду, месяц, квартал и год.

Товарный баланс необходим для:

учета и анализа количества и качества переработанных руд, полученных концентратов и хвостов, а также для учета и анализа конечных показателей обогащения — извлечения металлов в товарные концентраты;

учета остатков руды, концентратов, хвостов и продуктов незавершенного производства за отчетный период;

определения количества механических потерь металлов в процессе производства с целью дальнейшего устранения или снижения этих потерь;

финансовых, хозяйственных и арбитражных расчетов фабрики с поставщиками руды и потребителями концентратов;

начисления заработной платы руководящему составу фабрики и установление премиальной системы оплаты труда.

Для составления товарного баланса необходимо знать:

массу и влажность руд, поступающих на фабрику за отчетный период;

массу и влажность концентратов, отгруженных потребителям;

массу и влажность остатков руды, концентратов и продуктов незавершенного производства на начало и конец отчетного периода;

содержание металлов в руде, поступающей на фабрику за отчетный период;

содержание металлов в концентратах, отгруженных потребителям за отчетный период;

содержание металлов в отвальных хвостах;

результаты учета механических потерь руды, концентратов и. других продуктов по обогатительной фабрике (пылеобразование, слив сгустителей и т. п.);

итоговые данные технологического баланса за отчетный период.

Товарный баланс составляется по уравнению:

где Qc-масса переработанного за отчетный период сырья, т; αc-содержание в нем ценного компонента, %; Qсн, Qкн— масса остатков на складах соответственно сырья и концентрата, перешедших с предыдущего отчетного года, т; αcн, βкн – содержание металла в остатках соответственно руды и концентрата, %; Qк – масса концентрата, отправленного потребителям за отчетный период, т; βк – содержание ценного компонента в концентрате, %; Qск, Qкк – остатки на складах соответственно сырья и концентрата, перешедшие на следующий отчетный период, т; αcк, βкк— содержание ценного компонента в остатках соответственно сырья и концентрата, %; Qх – масса ценного компонента в хвостах, %; М- масса ценного компонента в механических потерях (за отчетный период).

Таким образом, принципиальное различие между технологическим и товарным балансом состоит в том, что в технологическом балансе не учитываются механические потери в различных стадиях обогащения. Поэтому технологическое извлечение бывает, как правило, выше товарного. Причинами такого несоответствия могут быть также неправильная организация опробования, ошибки при анализе на влажность руды и продуктов обогащения, ошибки химических анализов, неточность учета остатков концентратов и продуктов незавершенного производства.

Сопоставление и анализ технологического и товарного балансов позволяет обнаружить источники потерь, ошибки при взвешивании, опробовании и различных анализах.

Расчет качественно-количественной схемы флотации монометаллической руды

НИТУ «МИСиС»

В.А. Игнаткина

_____________

ОСНОВЫ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ

Методические рекомендации для выполнения

Части домашнего задания

Методические рекомендации по выполнению домашнего задания часть 3 по дисциплине «Основы обогащения полезных ископаемых». Самостоятельная работа студентов в форме выполнения домашнего задания позволяет закрепить знания по дисциплине, получить умения, навыки расчетов баланса ценного компонента, качественно-количественной схемы флотации.

3Расчет баланса металлов и качественно-количественной схемы флотации

1. Основные данные:

— технологические показатели процесса обогащения: содержание металла в исходной руде и продуктах обогащения, выход продуктов, извлечение металла;

— уравнение баланса металла;

— особенности принципиальных схем флотации моно- и полиметаллических руд.

2. Расчет баланса металла и качественно-количественной схемы флотации монометаллической руды.

Расчет баланса металла монометаллической руды

Технологический баланс металлов составляется по данным химических анализов руды и продуктов обогащения и сухой массы переработанной руды за определенный период времени. Технологический баланс необходим для оперативного контроля и управления ходом технологических процессов, соблюдения кондиций на получаемые концентраты и хвосты, и определения извлечения металлов в концентраты.

Баланс металла рассчитывается по технологическим показателям руды и конечных продуктов обогащения (концентрата и хвостов). Введем следующие обозначения:

α, β, θ — соответственно содержание металла в исходной руде, в концентрате и хвостах;

γисх., γк, γхв. — соответственно выход исходной руды (γисх.=100%) концентрата и хвостов, % ε — извлечение металла в руде равно 100%;ε — извлечение металла в концентрат, %;

ε — потери металла в хвостах, %.

Количество металла в руде равно его количеству в концентрате, и хвостах:

Выход концентрата для однокомпонентной руды :

Извлечение металла в концентрат рассчитывается по формуле

а если выход концентрата неизвестен, то

Потери металла в хвостах составят:

Пример расчета

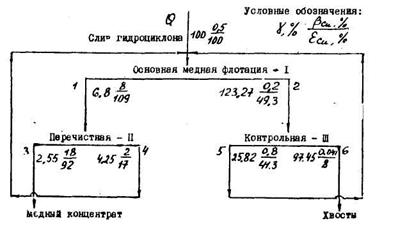

Рассчитать баланс металла при обогащении медно-порфировой руды, содержащей 0,5% меди (αCu=0,5%); медный концентрат, полученный в результате обогащения этой руды по схеме, представленной на рис.1, содержит 18% меди (βCu= 18%) при извлечении меди в концентрат εCu=92%; производительность фабрики равна 10000 т/сут. На рисунке 1 приведена схема с показателями обогащения меди по конечным продуктам флотации.

Рисунок 1 — Схема с исходными данными для расчета баланса

Баланс по конечным продуктам монометаллической руды можно рассчитать из схемы, представленной на рисунке 1, либо в табличной форме. Исходные данные вносим в соответствующие графы таблицы баланса металлов (табл.1).

Определяется выход медного концентрате:

Тогда выход хвостов:

Извлечение меди в хвосты (потери меди):

Содержание меди в хвостах:

Затем определяется масса полученных продуктов — медного концентрата и хвостов — по заданной производительности фабрики.

Масса медного концентрата:

Mхв= 10000 — 255 = 9745 т/сут.

Таблица 1 — Баланс металла

| Продукты | Выход продукта | Содержание меди βCu, % | Извлечение меди εCu, % |

| % | т/сут. | ||

| Cu — концентрат | 2,6 | 18,00 | 92,0 |

| Хвосты | 97,4 | 0,041 | 8,0 |

| Исходная руда | 0,5 |

Из рассчитанного баланса металла технологические показатели по исходному и конечному продуктам переносятся на схему (рис. 2). Нумеруются все операции, продукты. Исходя из практики обогащения медных руд принимаются следующие значения содержаний меди в продуктах разделения: β1=8%; β2=0,2%; β4=2%; β5 =0,8%.

При назначении содержания металла в продуктах разделения следует пользоваться допустимыми значениями степени обогащения (степени концентрации) К=β/α, которые могут быть достигнуты в различных операциях флотации. Степень обогащения в основных операциях составляет 5-20 (при расчете принципиальных схем флотации бедных руд можно принять К=100-200); в перечистых -1,2-3, причем в каждой последующей операции перечистной флотации степень обогащения должна уменьшаться.

Рисунок 2 — Принципиальная схема флотации медно-порфировой руды

Расчет качественно-количественной схемы флотации монометаллической руды

Расчет схемы ведется снизу вверх, т.е. от последних операций к первой. После составления и решения системы линейных уравнений для каждой операции разделения, определяются выходы всех продуктов.

Для каждой операции разделения составляются уравнения баланса по массе продуктов и по ценному компоненту.

Перечистная флотация

Уравнение баланса по массе продуктов

Уравнение баланса по ценному компоненту

Решается система линейных уравнении

Из таблицы 1 баланса металла известно, что

После подстановки в уравнение значений γ1, β1, β3и β4 получается:

Это уравнение решается относительно γ4, в результате чего находится γ4=4,3; γ1=6,8.

Контрольная флотация

Аналогичным путем составляются уравнение баланса для операции III:

γ6=97,5 (из таблицы баланса металла)

Системе уравнений (6) решается относительно γ5:

По известным значениям γ3и γ4определяется γ1 :

Затем рассчитывается значения извлечения металла в каждом продукте по формуле

http://helpiks.org/1-126262.html

http://poisk-ru.ru/s40998t6.html

Все технологические показатели обогащения полезных ископаемых взаимосвязаны. По качественной характеристике продуктов обогащения можно определить технологические показатели, например выход концентрата.

В технологических расчетах принимаются следующие показатели обогащения: выход продукта; содержание или массовая доля расчетного компонента в продукте; извлечение расчетного компонента в продукт; степень концентрации; эффективность обогащения и др.

Выход продукта (г) — отношение массы продукта к массе перерабатываемого исходного материала (%, доля единицы);

Содержание расчетного компонента в концентрате (в) — отношение массы компонента в продукте к массе продукта (%, доля единицы, г/т);

Извлечение расчетного компонента в продукт (е) — отношение массы компонента в продукте к массе того же компонента в исходном продукте (%, доля единицы).

Главные показатели обогащения, по которым производится расчет технологических схем, представлены в формулах 3.1. — 3.3.:

100 б = г1 в1 + г2в2+ … гпвп (3.1.)

100 = г1 + г2+ … гп (3.2.)

е = г в / б (3.3.)

РАСЧЕТ КАЧЕСТВЕННО-КОЛИЧЕСТВЕННОЙ СХЕМЫ

Определяем часовую производительность по формуле

т/ч, [Разумов, стр.38, т.3]

где

n — запланированное календарное число дней работы фабрики в год;

з — коэффициент использования оборудования фабрики по времени (отношение чистого времени работы фабрики к запланированному календарному времени);

t — количество рабочих часов в сутки.

Для гравитационных фабрик обычно принимают n = 307, з = 0,96-0,98 и n·з = 294-300. Значение t принимаем обычно равным 24ч.

Тогда n = 307, з = 0,96, t = 24ч.

т/ч

Определяем содержание касситерита в оловянной руде

Sn = 0,9·0,788=0,71%

По данным работы действующей фабрики и справочным данным принимаем следующие показатели: [Сор том 3, 1974]

Таблица 4.1. Качественно-количественная схема

|

наименование |

г |

в |

г· в |

е |

|

Руда |

100 |

б=0,71 |

71 |

100 |

|

Концентрат |

2,5 |

17 |

42,5 |

60 |

|

Хвосты |

57,5 |

0,11 |

6,3 |

8,73 |

|

шламы |

40 |

0,55 |

22,2 |

31,27 |

Таблица 4.2. Баланс по концентрату

|

наименование |

г |

в |

г· в |

е |

|

|

11 |

Концентрат |

0,64 |

17 |

10,98 |

15,5 |

|

13 |

Концентрат |

0,50 |

17 |

8,5 |

11,97 |

|

15 |

Концентрат |

0,31 |

17 |

5,27 |

7,42 |

|

17 |

Концентрат |

0,31 |

17 |

5,27 |

7,42 |

|

26 |

Концентрат |

0,20 |

17 |

3,4 |

4,78 |

|

28 |

Концентрат |

0,18 |

17 |

3,06 |

4,3 |

|

30 |

Концентрат |

0,18 |

17 |

3,06 |

4,3 |

|

32 |

Концентрат |

0,18 |

17 |

3,06 |

4,3 |

|

Итого |

2,5 |

17 |

42,6 |

60 |

Таблица 4.3. Водно-шламовая схема

|

наименование |

г |

в |

г· в |

е |

|

Шламы |

20 |

0,71 |

14,2 |

20 |

|

Шламы |

20 |

0,40 |

8 |

11,27 |

|

Итого |

40 |

0,55 |

22,2 |

31,27 |

По уравнениям, связывающих технологические показатели, находятся значения для всех продуктов схемы. По формуле определяются выходы для продуктов с известными значениями . Путем составления и решения уравнений баланса выходов вычисляются значения для всех остальных продуктов схемы. По формуле определяются содержания для всех остальных продуктов схемы [К.А.Разумов, стр.145].

Определяем массу продуктов по формуле:

[К.А.Разумов, стр.147].

Таблица 4.4. Результаты расчета количественно-качественной схемы