Аннотация: Показан состав работ заключительной стадии производства РЭС — процесса сборки типовых узлов РЭС. Представлено проектирование и изготовление средств технологического оснащения (СТО)

13.1. Состав работ построения технологического процесса сборки

Заключительным этапом в производстве РЭС является сборка. Сборочные работы составляют иногда 40-60% от общей трудоемкости изготовления радиоаппаратуры [6].

Согласно определению [35], сборка — это совокупность операций, при которых детали соединяются в сборочные единицы, блоки, комплексы, системы и изделия.

ТП сборки РЭС складывается из различных по характеру операций (механический монтаж, выполнение электрического соединения и общая сборка готового изделия). Такой процесс требует применения разнообразного оборудования, специальной технологической оснастки, инструмента. Этот процесс является трудоемким. Поэтому при разработке ТП сборки с особой остротой встает задача снижения трудоемкости сборочных работ. Этим объясняется актуальность проблемы автоматизации сборки, особенно в многономенклатурном производстве [10].

Автоматизация сборочных работ должна проводиться на базе групповой технологии либо на основе типовых ТП.

Типовой технологический процесс — это процесс, характеризуемый единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками [102].

Типизация технологических процессов уменьшает объем технологической документации без ущерба для содержащейся в ней информации, уменьшает объем работ по подготовке производства, создает возможность разработки групповых приспособлений и средств автоматизации.

При построении маршрута операций сборки решают вопрос об организации ТП. Для заводов массового и серийного производства РЭА характерно применение одно- и многономенклатурных непрерывных поточных линий [52]. Поточная сборка более производительна, она сокращает производственный цикл и межоперационные заделы деталей, дает большие возможности применения механизации и автоматизации [6].

Поточная линия обычно оборудуется конвейером, который определяет ритм работы и по своему назначению может быть транспортным и сборочным. Наивысшая производительность при конвейерной сборке достигается синхронизацией операций. Требованиям синхронизации в условиях изменяющейся производственной программы прежде всего отвечают операции, состоящие из большого числа технологических переходов, например сборка печатных плат из навесных ЭРЭ. Задача технолога состоит в выборе из всей совокупности технологических переходов таких операций, которые по времени исполнения одинаковы.

Основными показателями оптимального выбора варианта сборки и типа технологического оборудования согласно ЕСТПП являются трудоемкость изделия Т и технологическая себестоимость изделия С при заданной программе выпуска.

При построении схем сборочного состава используются такие понятия, как деталь, сборочная единица, группа и подгруппа [39].

В [41] приведены схемы сборки изделий РЭС. В частности, для сложной РЭС приведена укрупненная технологическая схема, характеризующая сборку изделия (рис. 13.1).

Рис.

13.1.

Технологическая схема общей сборки изделия

При такой сборке выделяется базовый элемент — деталь, подгруппа, группа. При этом выбирают ту деталь, поверхность которой будет использована при установке в готовое изделие или при креплении узла к ранее собранным узлам. Обычно базовой деталью служат плата, панель, шасси.

При разработке ТП сборки технологические схемы составляются в нескольких вариантах, отличающихся по структуре и по последовательности комплектования сборочных элементов. Выбор варианта проводят, как уже отмечалось, с учетом производительности, себестоимости, удобств и других конкретных условий выполнения сборочных операций. Технологические схемы сборки дают наглядное представление о сборочных свойствах изделия (в том числе и технологичности) и возможностях организации процесса сборки РЭС. Поэтому технолог, отвечающий за сборочные процессы, старается представить их себе на ранних стадиях создания конструкций РЭС [15].

Из изложенного выше следует, что в ТП сборки имеют место функциональные связи двух основных видов [88]:

Функция

|

( 13.1) |

,

где

Функция

|

( 13.2) |

.

Описать эти функции через систему формул, раскрывающих формальные зависимости элементов ТП, — значит, создать основу для построения формальных процедур и, следовательно, автоматизированного проектирования технологии. Эти процедуры и должны быть использованы как методика проектирования ТП сборки и как основа (алгоритмы) для разработки программ проектирования ТП на ЭВМ.

Функция

Описать функцию

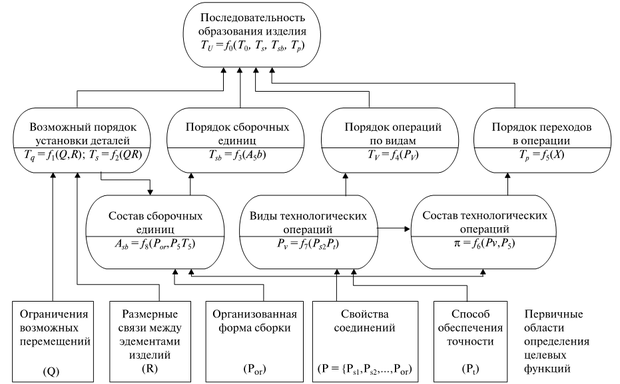

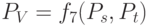

На рис. 13.2 показана схема функциональных связей при формировании последовательности образования изделия [39].

увеличить изображение

Рис.

13.2.

Схема связей целевых функций при формировании последовательности сборки изделий

Порядки

Таким образом, существует функциональная связь, в которой в зависимости от взаимодействия элементов в конструкции устанавливается возможный порядок, т. е.

|

( 13.3) |

,

где

|

( 13.4) |

,

где

Порядок выполнения сборочных единиц

|

( 13.5) |

,

где

Порядки

Порядок выполнения таких действий строится в соответствии с имеющимся опытом по обеспечению параметров конструкции и отдельных соединений, технологий выполнения некоторых физико-химических процессов (пайка, сварка, склеивание). Такой порядок, как правило, регламентирован.

Вид технологической операции

|

( 13.6) |

.

В свою очередь, состав технологических операций

|

( 13.7) |

,

где

Состав сборочных единиц

|

( 13.8) |

,

где

Для решения любой целевой функции из схемы рис. 13.2 необходимо описать функцию

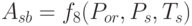

На рис. 13.3 показаны параметрические связи целевых функций формирования последовательности образования изделия, из чего следует очередность решения этих функций.

В [39] изложены методика и алгоритм автоматизированного проектирования ТП сборки, которые содержат правила построения основных проектных решений, определяющих структуру ТП. Эти правила формализованы в степени, достаточной для программного обеспечения САПР.

Алгоритмический процесс проектирования технологии сборки подразделяют на две основные части, которые можно использовать как автономно, так и совместно. При этом будет решена или часть задач проектирования, представляющая самостоятельный практический интерес, или задача проектирования технологии сборки в целом.

Первая часть — процесс формирования схемы сборки, содержащей информацию о порядке присоединения элементов изделия, комплектности сборочных единиц и соединений (рис. 13.3).

Рис.

13.3.

Укрупненная схема алгоритмического процесса проектирования технологии сборки

Вторая часть — процесс формирования операций, включающий определение состава присоединяемых элементов, видов работ, средств и других параметров, которые образуют описание сборочных операций.

В соответствии с

характером решенных задач и структурой

критерия оптимальности проектирования,

синтез технологических операций

разделяется на составные части.

В 1 определяются

наиболее рациональные формы припуски,

допуски и непосредственные размеры

изделий поступившего на операцию.

2 часть алгоритмов

связана с выбором элементной системы,

обработки поверхности изделия (модели

оборудование, приспособление, основного

вспомогательного и измерительного

инструментов) и пространственной

компоновкой инструментальной наладки

оборудования.

Алгоритмы 3 части

осуществляют синтез временной структуры

операции, т.е. уточняют состав переходов

определяют порядок их выполнения и

характер совмещения во времени.

В 4 части входят

алгоритмы определение параметров и

технико-экономических. Для простых

операций ряд алгоритмов может

отсутствовать, например в однопереходной

операции алгоритм определения

последовательности выполнения переходов

опускается, в некоторых операциях не

нужны алгоритмы формирование

инструментальных наладок и распределение

переходов по позициям. Эти особенности

учитываются приостановлении структурного

состава алгоритмов проектирования,

конкретных операций. Управляющим

алгоритмом из общей схемы исключается

или добавляются те или иные алгоритмы

в зависимости от назначений и целей,

достигаемых в каждом конкретном случае.

Операционная

технология включает уточнение

характеристик технологической системы,

полученных на предыдущем этапе,

определение структуры операций и

характеристики каждого перехода.

Проектирование

операций является многовариантной

задачей. Для построения операции

необходимо знать маршрут обработки

заготовки, схему ее установки, какие

поверхности и с какой точностью обработаны

на предшествующих операциях.

Спроектированный с помощью ЭВМ маршрут

включает содержание операций, модель

оборудования, наименование приспособления

и инструмента.

На построение

операций оказывает влияние ряд факторов:

конструкция изделия (размер, масса,

конфигурация); технические требования

на его изготовление (допуски на размеры

и взаимное расположение обрабатываемых

поверхностей); вид заготовки; программа

выпуска; модель оборудования; конструкция

приспособления.

Технологические

операции дают сложную структуру,

элементами которой являются технологические

переходы. Эти компоненты ТП связаны

между собой различными отношениями,

основными среди которых являются

временные, пространственные, логические

и математические [100]. При оптимизации

переходов определяют их количество и

последовательность выполнения, режимы,

припуски на обработку и промежуточные

размеры, нормы времени, промежуточные

(технологические) допуски, число наладок,

настроечные и технологические размеры.

В задачу формирования оптимальной

операции входит упорядочение и разбивка

общей совокупности переходов (множества)

на подмножества с учетом наличия

термической обработки, минимизации

количества установок заготовки и

холостых перемещений инструмента. На

стадии формирования операций проводят

расчет норм времени, уточнение выбора

оборудования, приспособлений и

инструмента.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Первые достоверно известные технологические процессы были разработаны в древнем Шумере — на глиняной табличке клинописью был описан по операциям порядок приготовления пива.

С тех пор способы описания технологий производства продуктов питания, инструментов, домашней утвари, оружия и украшений — всего, что изготавливало человечество, многократно усложнились и усовершенствовались. Современный технологический процесс может состоять из десятков, сотен и даже тысяч отдельных операций, он может быть многовариантным и ветвиться в зависимости от различных условий. Выбор той или иной технологии- это непросто выбор тех или иных станков, инструмента и оснастки. Нужно также обеспечить соответствие требованиям технических условий, плановых и финансовых показателей.

Определение и характеристика

ГОСТ дает научно строгое, но сформулированное слишком сухим и наукообразным языком определение технологического процесса. Если же говорить о понятии технологического процесса более понятным языком, то технологический процесс — это совокупность выстроенных в определенном порядке операций. Он направлен на превращение сырья и заготовок в конечные изделия. Для этого с ними совершают определенные действия, обычно выполняемые механизмами. Технологический процесс не существует сам по себе, а является важнейшей частью более общего производственного процесса, включающего в себя в общем случае также процессы контрактации, закупки и логистики, продажи, управления финансами, административного управления и контроля качества.

- Маршрутная карта — описание высокого уровня, в нем перечислены маршруты перемещения детали или заготовки от одного рабочего места к другому или между цехами.

- Операционная карта – описание среднего уровня, более подробное, в нем перечислены все операционные переходы, операции установки-съемки, используемые инструменты.

- Технологическая карта — документ самого низкого уровня, содержит самое подробное описание процессов обработки материалов, заготовок, узлов и сборок, параметры этих процессов, рабочие чертежи и используемая оснастка .

Технологическая карта даже для простого на первый взгляд изделия может представлять собой довольно толстый том.

- Цикл технологической операции — длительность (измеряется в секундах, часах, днях, месяцах) операции, повторяющейся с определенной периодичностью. Отсчитывается от момента начала операции до момента ее окончания. Длительность цикла не зависит от числа заготовок или деталей, обрабатываемых одномоментно.

- Такт выпуска изделия – промежуток времени, через который выпускается это изделие. Рассчитывается как отношение времени, за которое выпускается определенное количество изделий, к этому количеству. Так, если за 20 минут было выпущено 4 изделия, то такт выпуска будет равен 20/4=5 минут/штуку .

- Ритм выпуска – величина, обратная такту, определяется как число изделий, выпускаемых в единицу времени (секунду, час, месяц и т.п.).

В дискретном производстве такие характеристики технологических процессов не находят применения ввиду малой повторяемости изделий и больших сроков их выпуска. Производственная программа — представляет собой список названий и учетных номеров выпускаемых изделий, причем для каждой позиции приводится объемы и сроки выпуска.

- Перечень выпускаемых изделий с детализацией типов, размеров, количества.

- Календарные планы выпуска с привязкой к каждой контрольной дате определенного объема выпускаемых изделий.

- Количество запасных частей к каждой позиции в рамках процесса поддержки жизненного цикла изделий.

- Подробную конструкторско-технологическую документацию, трехмерные модели, чертежи, деталировки и спецификации.

- Техусловия на производство и методики управления качеством, включая программы и методики испытаний и измерений.

Производственная программа является разделом общего бизнес-плана предприятия на каждый период планирования.

Виды техпроцессов

Классификация техпроцессов проводится по нескольким параметрам. По критерию частоты повторения при производстве изделий технологические процессы подразделяют на:

- единичный технологический процесс, создается для производства уникальной по конструктивным и технологическим параметрам детали или изделия;

- типовой техпроцесс, создается для некоторого количества однотипных изделий, схожих по своим конструктивным и технологическим характеристикам. Единичный техпроцесс, в свою очередь, может состоять из набора типовых техпроцессов. Чем больше типовых техпроцессов применяется на предприятии, тем меньше затраты на подготовку производства и тем выше экономическая эффективность предприятия;

- групповой техпроцесс подготавливается для деталей, различных конструктивно, но сходных технологически.

- Типичные. Основные технологические процессы используют традиционные, проверенные конструкции, технологии и операции обработки материалов, инструмента и оснастки.

- Перспективные. Такие процессы используют самые передовые технологии, материалы, инструменты, характерные для предприятий — лидеров отрасли.

По критерию степени детализации различают следующие виды технологических процессов:

- Маршрутный техпроцесс исполняется в виде маршрутной карты, содержащей информацию верхнего уровня: перечень операций, их последовательность, класс или группа используемого оборудования, технологическая оснастка и общая норма времени.

- Пооперационный техпроцесс содержит детализированную последовательность обработки вплоть до уровня переходов, режимов и их параметров. Исполняется в виде операционной карты.

Этапы ТП

В ходе конструкторско-технологической подготовки производства различают такие этапы написания технологического процесса, как:

- Сбор, обработка и изучение исходных данных.

- Определение основных технологических решений.

- Подготовка технико-экономического обоснования (или обоснования целесообразности).

- Документирование техпроцесса.

Сущность технологического процесса

Процессом называют изменение состояния объекта под воздействием внутренних или внешних по отношению к объекту условий. Внешними факторами будут механические, химические, температурные, радиационные воздействия, внутренними — способность материала, детали, изделия сопротивляться эти воздействиям и сохранять свою исходную форму и фазовое состояние. В ходе разработки техпроцесса технолог подбирает те внешние факторы, под воздействием которых материал заготовки или сырья изменит свою форму, размеры или свойства таким образом, чтобы удовлетворять :

- техническим спецификациям на конечное изделие;

- плановым показателям по срокам и объемам выпуска изделий;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

За долгое время были выработаны основные принципы построения технологических процессов.

Принцип укрупнения операций

В этом случае в рамках одной операции собирается большее число переходов. С практической точки зрения такой поход позволяет улучшить точность взаимного расположения осей и обрабатываемых поверхностей. Такой эффект достигается за счет выполнения всех объединяемых в операцию переходов за одну остановку на станок или многокоординатный обрабатывающий центр. Подход также упрощает внутреннюю логистику и снижает внутрицеховые расходы за счет снижения числа установок и наладок режимов работы оборудования.

Особенно важно это для крупногабаритных и сложных деталей, установка которых отнимает много времени.

Принцип применяется при работе на револьверных и многорезцовых токарных станках, многокоординатных обрабатывающих центрах.

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах. Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий. Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием. Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

Обработка дерева и металла

На практике одну и ту же деталь, одного и того же размера и веса, из одного и того же материала можно изготовить разными, иногда сильно отличающимися друг от друга методами. На этапе конструкторско-технологической подготовки производства конструкторы и технологи совместно прорабатывают несколько вариантов описания технологического процесса, изготовления и последовательности обработки изделия. Эти варианты сравниваются по ключевым показателям, насколько полно они удовлетворяют:

- техническим условиям на конечный продукт ;

- требованиям производственного плана, срокам и объемам отгрузки;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

На следующем этапе проводится сравнение этих вариантов, из них выбирается оптимальный. Большое влияние на выбор варианта оказывает тип производства.

В случае единичного, или дискретного производства вероятность повторения выпуска одной и той же детали невелика. В этом случае выбирается вариант с минимальными издержками на разработку и создание специальной оснастки, инструмента и приспособлений, с максимальным задействованием универсальных станков и настраиваемой оснастки. Однако исключительные требования к точности соблюдения размеров или к условиям эксплуатации, таким, как радиация ил высоко агрессивные среды, могут вынудить применять и специально изготовленную оснастку, и уникальные инструменты. При серийном же выпуске процесс производства разбивается на выпуск повторяющихся партий изделий. Технологический процесс оптимизируют с учетом существующего на предприятии оборудования, станком и обрабатывающих центров. Оборудование при этом снабжают специально разработанной оснасткой и приспособлениями, позволяющими сократить непроизводительные потери времени хотя бы на несколько секунд.

В масштабе всей партии эти секунды сложатся вместе и дадут достаточный экономический эффект. Станки и обрабатывающие центры подвергают специализации, за станком закрепляют определенные группы операций. При массовом производстве размеры серий весьма высоки, а выпускаемые детали достаточно долгий срок не подвергаются конструктивным изменениям. Специализация оборудования заходит еще дальше. В этом случае технологически и экономически оправдано закрепление за каждым станком одной и той же операции на все время выпуска серии, а также изготовление спецоснастки и применение отдельного режущего инструмента и средств измерений и контроля.

Оборудование в этом случае физически перемещают в цеху, располагая его в порядке следования операций в технологическом процессе

Средства выполнения технологических процессов

Технологический процесс существует сначала в головах технологов, далее он фиксируется на бумаге, а на современных предприятиях — в базе данных программ, обеспечивающих процесс управления жизненным циклом изделия (PLM). Переход на автоматизированные средства хранения, написания, тиражирования и проверки актуальности технологических процессов- это не вопрос времени, в вопрос выживания предприятия в конкурентной борьбе. При этом предприятиям приходится преодолевать сильное сопротивление высококвалифицированных технологов строй школы, привыкших за долгие годы писать техпроцессы от руки, а потом отдавать их на перепечатку.

Для того чтобы из идей и расчетов технологический процесс превратился в реальность, необходимы физические средства его выполнения.

Технологическое оборудование предназначено для установки, закрепления, ориентации в пространстве и подачи в зону обработки сырья, заготовок, деталей, узлов и сборок. В зависимости от отрасли производства сюда входят станки, обрабатывающие центры, реакторы, плавильные печи, кузнечные прессы, установки и целые комплексы. Оборудование обладает длительным сроком использования и может изменять свои функции в зависимости от использования той или иной технологической оснастки. Технологическая оснастка включает в себя инструмент, литейные формы, штампы, приспособления для установки и снятия детали, для облегчения доступа рабочих к зоне выполнения операций.

Оснастка дополняет основное оборудование, расширяя его функциональность. Она имеет более короткий срок использования и иногда специально изготавливается для конкретной партии изделий или даже для одного уникального изделия. При разработке технологии следует шире применять универсальную оснастку, применимую для нескольких типоразмеров изделия. Особенно это важно на дискретных производствах, где стоимость оснастки не распределяется на всю серию, а целиком ложится на себестоимость одного изделия. Инструмент предназначен для оказания непосредственного физического воздействия на материал заготовки с целью доведения ее формы размеров, физических, химических и других параметров до заданных в технических условиях.

Технолог при выборе инструмента должен принимать во внимание не только цену его покупки, но и ресурс и универсальность. Часто бывает, что более дорогой инструмент позволяет без его замены выпустить в несколько раз больше продукции, чем дешевый аналог. Кроме того, современный универсальный и высокоскоростной инструмент позволит также сократить время машинной обработки, что также прямо ведет к снижению себестоимости. С каждым годом технологи приобретают все больше экономических знаний и навыков, и написание техпроцесса из дела чисто технологического превращается в серьезный инструмент повышения конкурентоспособности предприятия.

Технологический алгоритм

Cтраница 1

Технологический алгоритм в соответствии с предусмотренными режимами подразделяется на четыре части.

[1]

Технологические алгоритмы могут включать в себя тысячи элементарных действий. Работать с такими сложными алгоритмами затруднительно. Поэтому общий алгоритм разделяют на частные алгоритмы, каждый из которых позволяет решить элементарную технологическую задачу.

[2]

Анализ технологических алгоритмов показывает преобладание логических операций с массивами чисел и таблицами над арифметическими операциями.

[3]

Составление технологических алгоритмов представляет собой сложную работу, которую можно разделить на ряд этапов. Основные этапы разработки алгоритмов приведены на рис. VIII. В схеме представлены три основных этапа, которые в свою очередь детализированы.

[5]

Все изменения технологических алгоритмов средств логического управления, введенных в эксплуатацию, должны быть утверждены техническим руководителем энергообъекта.

[6]

Учитывается также удобство записи технологических алгоритмов в виде блок-схем. Для этого имеется специальная ступень языка ТЕХНОЛ-1 — язык обсуждений. На этой стадии алгоритм получается обозримым и удобным для обсуждения специалистами.

[7]

В настоящее время разработкой технологических алгоритмов расчета ТЭП энергоблоков занимаются различные организации, которым не всегда удается принять наиболее правильные решения. Разработанные к настоящему времени алгоритмы различаются объемом исходной информации, принципом и порядком ее обработки, составом вычисляемых показателей, методами расчета отдельных показателей, глубиной анализа работы и состояния оборудования энергоблока, составом и формами информации, представляемой персоналу электростанций. По этим причинам результаты расчетов, выполняемых по различным алгоритмам, являются несопоставимыми, что затрудняет сравнение экономичности энергоблоков различных электростанций и использование расчетных показателей на более высоких уровнях АСУ ТП.

[8]

Типовой алгоритм является нормативно-методическим материалом для организаций, разрабатывающих технологические алгоритмы автоматизированного расчета ТЭП конкретных конденсационных энергоблоков. Конкретный алгоритм по содержанию и форме представления материалов должен соответствовать требованиям типового алгоритма.

[9]

Ввод в эксплуатацию средств логического управления после наладки или корректировки технологических алгоритмов управления должен производиться по распоряжению технического руководителя энергообъекта.

[10]

Конечной целью системного проектирования является синтез адаптивной системы управления, реализующей заданный технологический алгоритм.

[12]

Типовой алгоритм расчета ТЭП является обязательным к применению всеми организациями при разработке ими технологических алгоритмов и машинных программ автоматизированного расчета ТЭП для проектируемых АСУ ТП конденсационными энергоблоками мощностью 300, 500, 800 и 1200 МВт электростанций Минэнерго СССР.

[13]

Совокупность фирменных программ позволяет администрировать весь проект, создавать информационную базу данных, подготавливать мнемосхемы и разрабатывать технологические алгоритмы управления.

[15]

Страницы:

1

2

3