Эскиз и технический рисунок детали

- Подробности

- Категория: Инженерная графика

Эскизом называется конструкторский документ, выполненный от руки, без применения чертежных инструментов, без точного соблюдения масштаба, но с обязательным соблюдением пропорций элементов деталей. Эскиз является временным чертежом и предназначен для разового использования.

Эскиз должен быть оформлен аккуратно с соблюдением проекционных связей и всех правил и условностей, установленных стандартами ЕСКД.

Эскиз может служить документом для изготовления детали или для выполнения ее рабочего чертежа. В связи с этим эскиз детали должен содержать все сведения о ее форме, размерах, шероховатости поверхностей, материале. На эскизе помещают и другие сведения, оформляемые в виде графического или текстового материала (технические требования и т. П.).

Выполнение эскизов (эскизирование) производится на листах любой бумаги стандартного формата. В учебных условиях рекомендуется применять писчую бумагу в клетку.

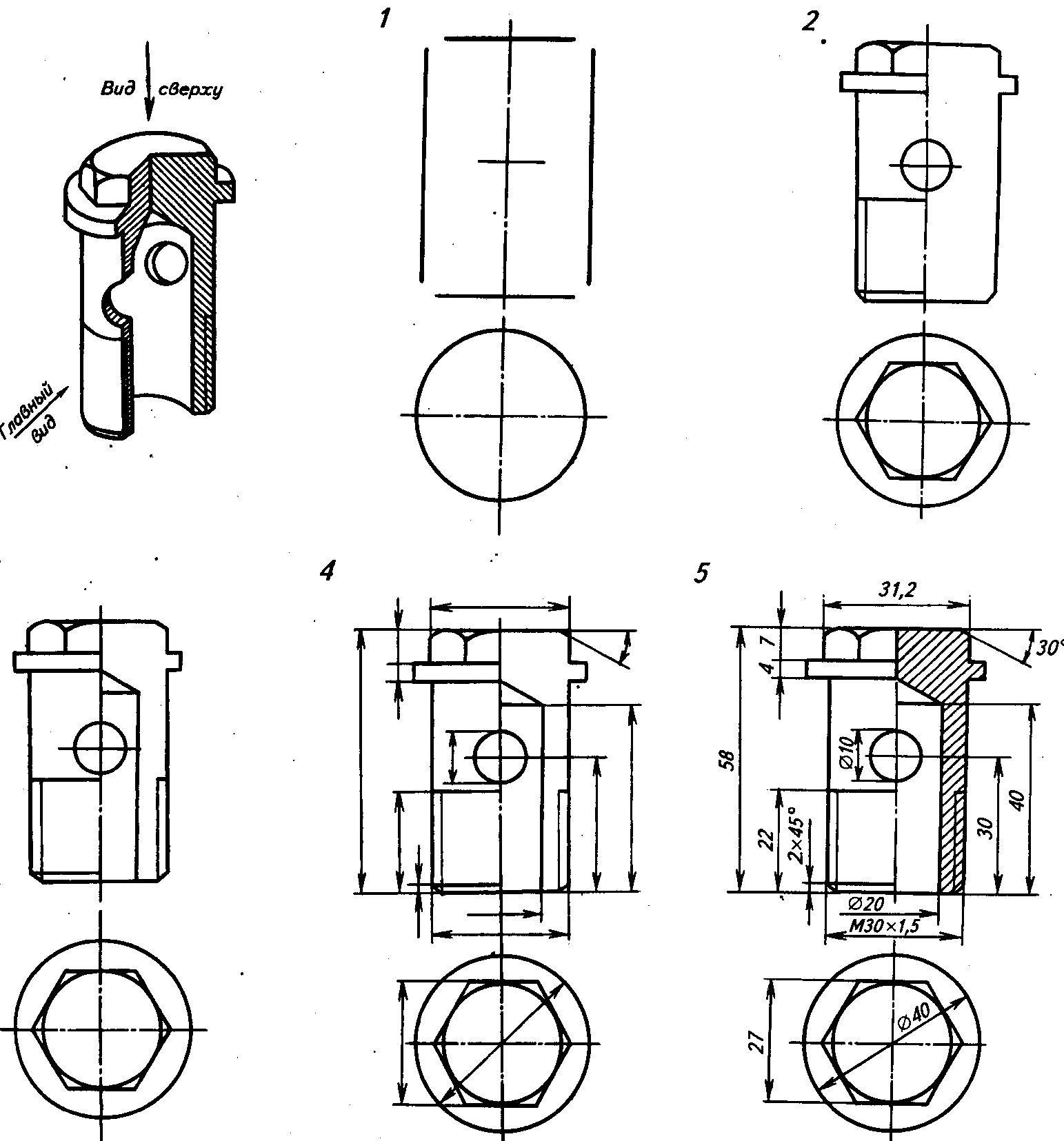

Процесс эскизирования можно условно разбить на отдельные этапы, которые тесно связаны друг с другом. На рис. 367 показано поэтапное эскизирование детали «опора».

I. Ознакомление с деталью

При ознакомлении определяется форма детали (рис. 368, а и б)и ее основных элементов (рис. 368, в), на которые мысленно можно расчленить деталь. Повозможности выясняется назначение детали и составляется общее представление о материале, обработке и шероховатости отдельных поверхностей, о технологии изготовления детали, о ее покрытиях и т. п.

II. Выбор главного вида и других необходимых изображений

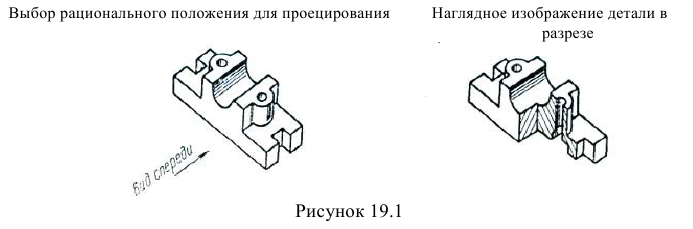

Главный вид следует выбирать так, чтобы он давал наиболее полное представление о форме и размерах детали, а также облегчал пользование эскизом при ее изготовлении.

Существует значительное количество деталей, ограниченных поверхностями вращения: валы, втулки, гильзы, колеса, диски, фланцы и т. п. При изготовлении таких деталей (или заготовок) в основном применяется обработка на токарных или аналогичных станках (карусельных, шлифовальных).

Изображения этих деталей на чертежах располагают так, чтобы на главном виде ось детали была параллельна основной надписи. Такое расположение главного вида облегчит пользование чертежом при изготовлении по нему детали.

По возможности следует ограничить количество линий невидимого контура, которые снижают наглядность изображений. Поэтому следует уделять особое внимание применению разрезов и сечений.

Необходимые изображения следует выбирать и выполнять в соответствии с правилами и рекомендациями ГОСТ 2.305—68.

На рис. 368, а и б даны варианты расположения детали и стрелками показано направление проецирования, в результате которого может быть получен главный вид. Следует отдать предпочтение положению детали на рис. 368, б. В этом случае на виде слева будут видны контуры большинства элементов детали, а сам главный вид даст наиболее ясное представление о ее форме.

В данном случае достаточно трех изображений, чтобы представить форму детали: главный вид, вид сверху и вид слева. На месте главного вида следует выполнить фронтальный разрез.

III. Выбор формата листа

Формат листа выбирается по ГОСТ 2.301—68 в зависимости от того, какую величину должны иметь изображения, выбранные при выполнении этапа II. Величина и масштаб изображений должны позволять четко отразить все элементы и нанести необходимые размеры и условные обозначения.

IV. Подготовка листа

Вначале следует ограничить выбранный лист внешней рамкой и внутри нее провести рамку чертежа заданного формата. Расстояние между этими рамками должно составлять 5 мм, а слева оставляется поле шириной 20 мм для подшивки листа. Затем наносится контур рамки основной надписи.

V. Компоновка изображений на листе

Выбрав глазомерный масштаб изображений, устанавливают на глаз соотношение габаритных размеров детали. В данном случае, если высоту детали принять за А у то ширина детали В^А, а ее длина С«2Л (см. рис. 367, а и 368, б). После этого на эскизе наносят тонкими линиями прямоугольники с габаритными размерами детали (см. рис. 367, а). Прямоугольники располагают так, чтобы расстояния между ними и краями рамки были достаточными для нанесения размерных линий и условных знаков, а также для размещения технических требований.

Осуществление компоновки изображений можно облегчить применением прямоугольников, вырезанных из бумаги или картона и имеющих стороны, соответствующие габаритным размерам детали. Перемещая эти прямоугольники по полю чертежа, выбирают наиболее удачное расположение изображений.

VI. Нанесение изображений элементов детали

Внутри полученных прямоугольников наносят тонкими линиями изображения элементов детали (см. рис. 367, б). При этом необходимо соблюдать пропорции их

размеров и обеспечивать проекционную связь всех изображений, проводя соответствующие осевые и центровые линии.

VII. Оформление видов, разрезов и сечений

Далее на всех видах (см. рис. 367, в) уточняют подробности, не учтенные при выполнении этапа VI (например, скругления, фаски), и удаляют вспомогательные линии построения. В соответствии с ГОСТ 2.305—68 оформляют разрезы и сечения, затем наносят графическое обозначение материала (штриховка сечений) по ГОСТ 2.306—68 и производят обводку изображений соответствующими линиями по ГОСТ 2.303—68.

VIII. Нанесение размерных линий и условных знаков

Размерные линии и условные знаки, определяющие характер поверхности (диаметр, радиус, квадрат, конусность, уклон, тип резьбы и т. п.), наносят по ГОСТ 2.307—68 (см. рис. 367, в). Одновременно намечают шероховатость отдельных поверхностей детали и наносят условные знаки, определяющие шероховатость.

IX. Нанесение размерных чисел

При помощи измерительных инструментов определяют размеры элементов и наносят размерные числа на эскизе. Если у детали имеется резьба, то необходимо определить ее параметры и указать на эскизе соответствующее обозначение резьбы (см. рис. 367, г).

X. Окончательное оформление эскиза

При окончательном оформлении заполняется основная надпись. В случае необходимости приводятся сведения о предельных отклонениях размеров, формы и расположения поверхностей; составляются технические требования и выполняются пояснительные надписи (см. рис. 368, г). Затем производится окончательная проверка выполненного эскиза и вносятся необходимые уточнения и исправления.

Выполняя эскиз детали с натуры, следует критически относиться к форме и расположению отдельных ее элементов. Так, например, дефекты литья (неравномерность толщин стенок, смещение центров отверстий, неровные края, асимметрия частей детали, необоснованные приливы и т. п.) не должны отражаться на эскизе. Стандартизованные элементы детали (проточки, фаски, глубина сверления под резьбу, скругления и т. п.) должны иметь оформление и размеры, предусмотренные соответствующими стандартами.

По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1250 р./ак.ч.

Эскизные конструкторские документы (ГОСТ 2.102 — 68) широко применяются при решении вопросов организации производства, изобретательства, в конструкторской деятельности. По ним изготовляют изделия в опытном производстве, при ремонте и в других случаях. Поэтому эскиз должен уметь выполнять инженер любой специальности.

Эскиз — документ, предназначенный для разового использования в производстве, содержащий изображение изделия и данные, необходимые для его изготовления и контроля. Изображение предмета на эскизе выполняется по правилам прямоугольного проецирования, но от руки с соблюдением глазомерного масштаба.

По содержанию к эскизу предъявляются те же требования стандартов ЕСКД, что и к чертежу.

Не смотря на то, что эскиз выполняется от руки, обводка изображений, штриховка, надписи, нанесение размеров должны быть выполнены на эскизе аккуратно и четко. Обычно эскизы выполняют на бумаге в клетку или миллиметровке, так как, используя вертикальные и горизонтальные линии клеток, удобно поводить линии построения изображений, соблюдая проекционную связь.

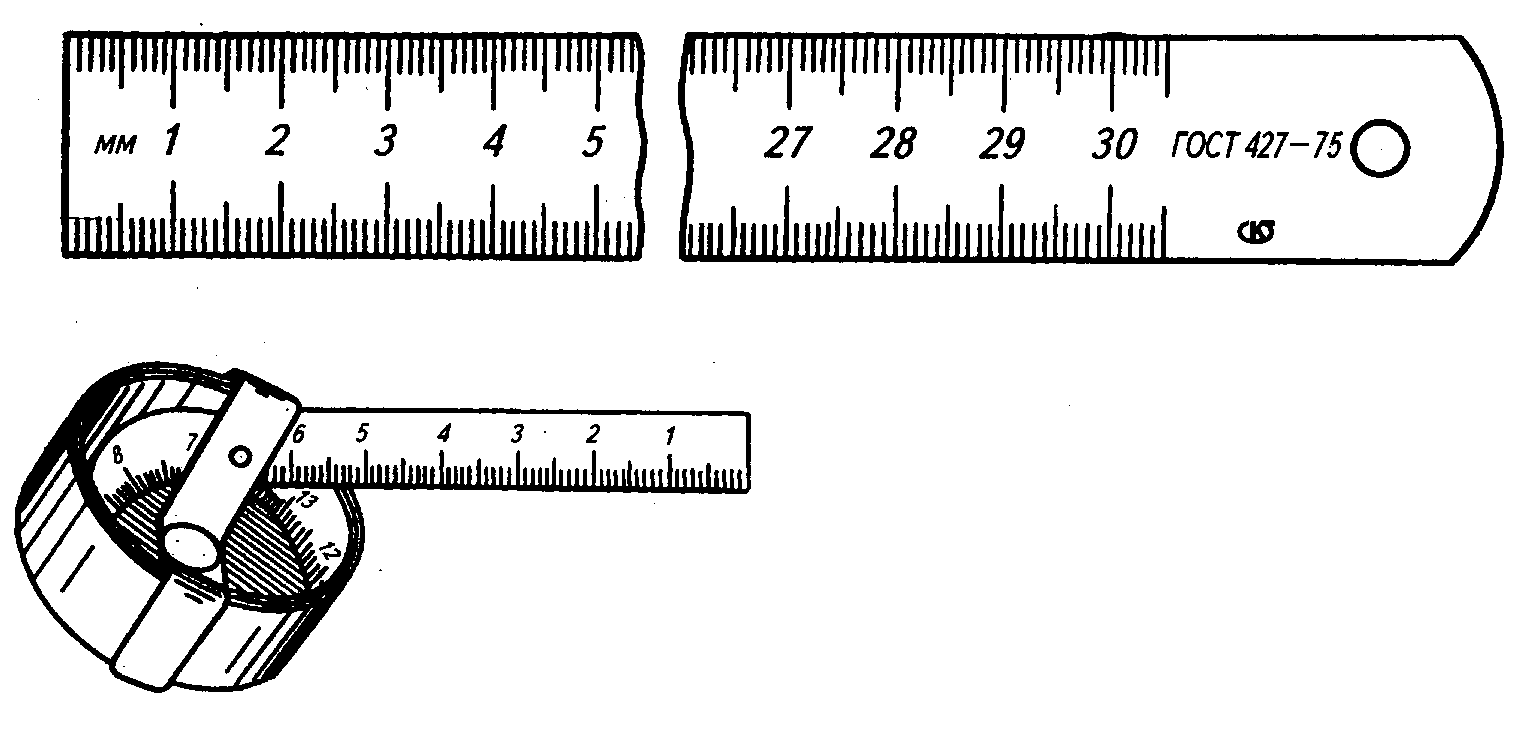

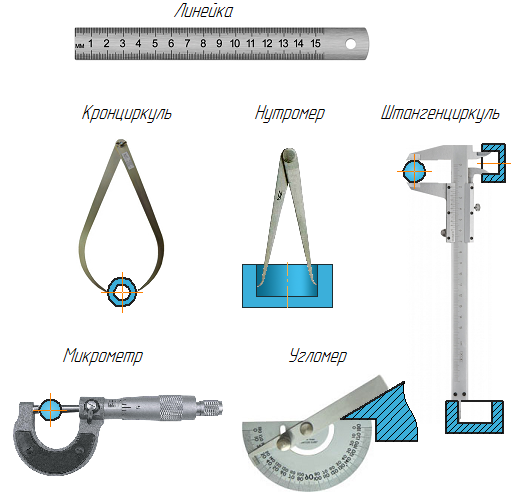

Формат эскиза определяется числом изображений и их степенью сложности. На эскизах наносят все размеры, необходимые для изготовления и контроля изображаемого изделия. Размеры элементов каждой детали определяют с помощью простых измерительных инструментов: металлической линейки, штангенциркуля, кронциркуля, нутромера, радиусомера, резьбомера, угломера.

7.1 Алгоритм выполнения эскиза детали

Последовательность операций при выполнении эскизов выработана практикой и может быть представлена следующим алгоритмом.

7.1.1 Изучение детали, анализ геометрической формы

Перед съёмкой эскиза детали внимательно её осмотрите, выясните назначение детали проанализируйте форму (конструктивные особенности), последовательность её изготовления. Необходимо выявить поверхности, которыми деталь соприкасается с поверхностями других деталей в изделии (сопрягаемые поверхности). Определите пропорции между элементами детали на глаз, материал, из которого она изготовлена.

7.1.2 Выбор главного и определение необходимого количества изображений

Главное изображение должно давать ясную и максимальную характеристику конструктивных особенностей изделия (формы и размеров изделия) и его функционального назначения. При выборе главного изображения рекомендуется учитывать технологию изготовления детали, её положение при обработке или в сборочной единице.

Далее рекомендуется решить, какие изображения ещё необходимо выполнить для полного выявления формы всех элементов изделия, чем-либо дополняющие главное. Число изображений (виды, разрезы, сечения) должно быть минимальным, но достаточным для изготовления и контроля изделия.

Для деталей типа тел вращения с различными конструктивными элементами (отверстиями, срезами, пазами) главное изображение часто дополняют одним или несколькими видами, разрезами, сечениями, которые выявляют форму этих элементов.

Планки, линейки, валики, оси, втулки и т. п. рекомендуется выполнять горизонтально (так как, в большинстве своем, изготавливаются на токарном станке, у которого ось вращения заготовки горизонтальна), а корпуса, кронштейны и т. п. — основанием вниз. Главное изображение, часто, это фронтальный разрез вдоль плоскости симметрии изделия, наиболее полно выявляющий его форму.

7.1.3 Выбор формата, масштаба и композиционное решение чертежа

Определив количество изображений, выберите приблизительный (глазомерный) масштаб и формат. Формат эскиза выбирают в зависимости от сложности поверхностей изделия, с учётом возможности как увеличения изображения по сравнению с натурой, для сложных и мелких, так и уменьшения простых по форме и крупных изделий.

На выбранном формате (А3, А4) нанесите (без применения линейки) рамку поля чертежа, основную надпись. Заполните графы основной надписи. Дальше предстоит выполнить компоновку, т.е. вычертить прямоугольники по габаритным размерам изображений и нанести осевые и центровые линии, предусмотрев при этом место для размещения размерных линий. Согласуйте компоновку с преподавателем.

7.1.4 Зарисовка изображений

Постройте изображения (линии тонкие), начиная с основной геометрической формы. Работу выполняйте в аудитории, имея перед глазами деталь. Разрезы и сечения временно оставьте не заштрихованными.

Нельзя упрощать конструктивные детали, не нанося галтели, зенковки, фаски, т.к. такие конструктивные особенности влияют на прочность детали, её правильную работу, удобства сборки и т.д.

Убедившись в верности построенных изображений, удалите вспомогательные линии и обведите линии контура толщиной 0,8…1,0 мм. Заштрихуйте разрезы и сечения. Расстояния между линиями штриховки – 2…3 мм.

7.1.5 Нанесение выносных и размерных линий

Нанесите выносные и размерные линии, предварительно наметив основные и вспомогательные конструкторские базы, как бы мысленно изготавливая деталь. Не допускается дублировать размеры. При нанесении необходимо соблюдать требования ГОСТ 2.307- 2011.

7.1.6 Обмер деталей, нанесение размеров

Выполните обмер детали при помощи измерительных инструментов и нанесите размерные числа шрифтом 5, согласовывая со стандартами ГОСТ 6636-69 — Основные нормы взаимозаменяемости. Нормальные линейные размеры, ГОСТ 10549-80 — Выход резьбы. Сбеги, недорезы, проточки и фаски.

7.1.7 Проверка чертежа

Выполните окончательную проверку эскиза и его соответствие детали.

7.2 Определение размеров деталей с натуры

7.2.1 Определение линейных размеров измерительными инструментами

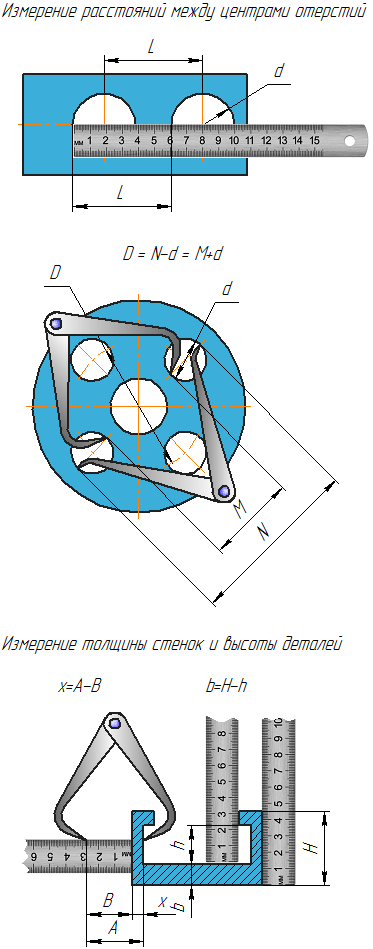

Для определения линейных размеров при выполнении эскизов используют простейшие измерительные инструменты: линейку, кронциркуль (для измерения наружных диаметров), нутромер (для внутренних диаметров). С их помощью размеры получают с погрешностью 1…0,5 мм. Более точно (с погрешностью 0,1…0,05 мм) измеряют размеры штангенциркулем. При определении размера сначала считают по шкале штанги число миллиметров до нулевого штриха нониуса, а потом по шкале нониуса смотрят, какой штрих нониуса точно совпадает со штрихом шкалы штанги. Совпавший штрих нониуса укажет число десятых долей миллиметра. Примеры измерения указанными инструментами показаны на Рисунках 7.1 и 7.2.

Рисунок 7.1 — Измерительные инструменты

Рисунок 7.2 — Измерение расстояний между центрами отверстий и толщин стенок

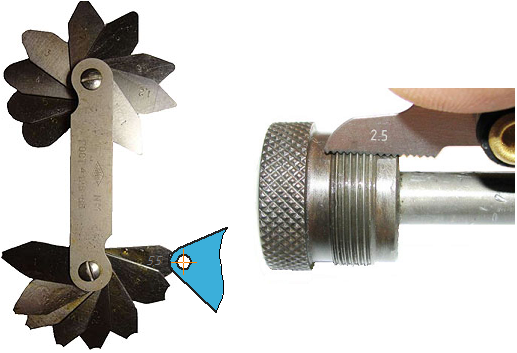

Радиусы скруглений определяют радиусомером (набор шаблонов) (Рисунок 7.3, а). Определение параметров стандартной резьбы производят с помощью штангенциркуля и резьбомеров. Резьбомеры представляют собой набор шаблонов, измерительная часть которых соответствует профилю стандартной резьбы. Резьбомеры бывают двух типов: для метрической резьбы с клеймом «М600» и размером шага в миллиметрах на каждой пластинке и для дюймовой и трубной резьбы с клеймом «Д550» и указанием числа ниток на дюйме на каждой пластинке. Для измерения шага резьбы на детали резьбомером подбирают шаблон-пластинку, зубцы которой совпадают с впадинами измеряемой резьбы Рисунок 7.3, б). Затем читают указанный на пластинке шаг (или число ниток на дюйм). Наружный диаметр стержня (или внутренний в отверстии) измеряют штангенциркулем. Определив размер и шаг, устанавливают тип и размер резьбы по таблицам стандартной резьбы (ГОСТ 8724-81, ГОСТ 6357-81).

|

|

| а | б |

Рисунок 7.3 — Измерение радиусов и шага резьбы

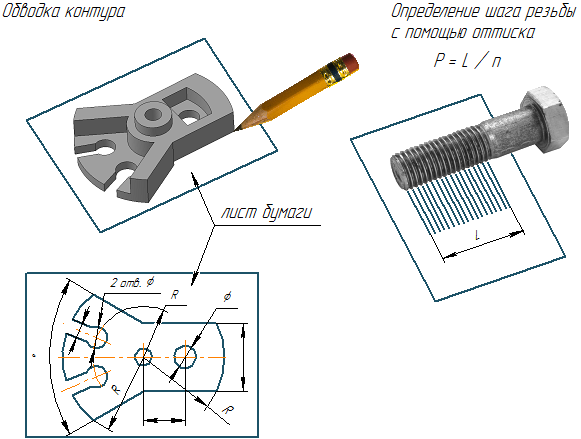

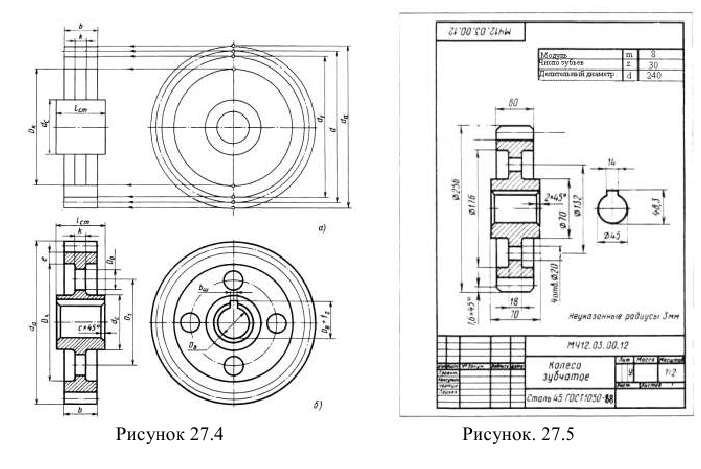

7.2.2 Съёмка размеров с помощью отпечатка

Форму и размеры плоского контура можно снять в виде отпечатка на бумагу. Деталь положите на бумагу и контур обведите острым карандашом. По отпечатку установите геометрическую форму и размеры контура. Радиусы и центры дуг определяют, проведя перпендикуляры из середины двух хорд дуги одного радиуса, при наличии оси симметрии её можно считать за один из перпендикуляров (Рисунок 7.4).

Отпечаток контура кромки внутренней полости детали снимают на бумагу протиранием контура графитом карандаша. По отпечатку устанавливают геометрическую форму и размеры контура.

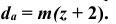

При отсутствии резьбомера шаг резьбы может быть определён с помощью оттиска на бумаге. Для этого резьбовую часть детали обжимают листком чистой бумаги так, чтобы получить на ней отпечаток ниток резьбы. Затем, по оттиску необходимо измерить расстояние L между крайними чёткими рисками с погрешностью не более 0,2 мм. Сосчитав число шагов n на длине L (на единицу меньше числа рисок), определяют шаг резьбы.

Пример. Наружный диаметр резьбы 14 мм. Оттиск дал 10 чётких рисок (т.е. 9 шагов) общей длиной L = 13,5 мм. Определяем шаг P = 13,5:9 = 1,5 мм. По ГОСТ 8724-81 находим резьбу М14х1,5, т.е. метрическая резьба 2-го ряда с мелким шагом.

Рисунок 7.4 — Съемка размеров элементов деталей

По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1250 р./ак.ч.

Содержание:

Эскизы деталей -назначение, последовательность выполнения:

Эскизные конструкторские документы (ГОСТ 2.102-68) широко применяют при решении вопросов организации производства, в опытном производстве, ремонте, судоремонте и других случаях. Поэтому эскизы должен уметь выполнять инженер любой специальности.

Эскизы выполняют от руки без применения чертежных инструментов, в глазомерном масштабе, сохраняя приблизительную пропорциональность между элементами детали и соблюдая все требования ЕСКД. Обычно используют писчую бумагу, линованную в клетки или миллиметровку. Тогда удобно проводить линии и устанавливать проекционную связь между изображениями. Карандаш применяют мягкий.

Программа курса «Инженерная графика» предусматривает выполнение эскизов деталей с последующим выполнением по ним (или их части) чертежей. Также студенты выполняют эскизы составных частей сборочной единицы с последующим выполнением по ним сборочного чертежа.

Последовательность выполнения эскизов

- Внимательный осмотр детали, уяснение ее назначения, конструктивных особенностей (геометрических форм), сопрягаемых поверхностей, поверхностей, образованных без удаления слоя материала.

- Выбор главного вида детали, дающего наиболее полное представление о форме и размерах детали (рисунок 19.1).

- Определение числа изображений (минимального, с учетом условностей, установленных стандартами): видов, разрезов, сечений, выявляющих в своей совокупности форму детали с исчерпывающей полнотой.

- Подготовка листа писчей бумаги в «клетку» или «миллиметровки» формата А4 или A3, нанесение (без применения линейки) рамки поля чертежа и линий граф основной надписи. Основная надпись на листах формата А4 может располагаться только вдоль короткой стороны.

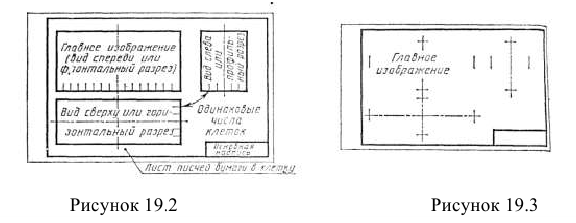

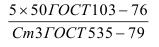

- Выделение на листе соответствующих площадей в виде прямоугольников (рисунок 19.2) или осевых линий с габаритными отметками (рисунок 19.3) для каждого намеченного изображения (тонкими линиями, без нажима, предусматривая между ними места для размещения размерных линий.

- Построение видимого контура детали на всех проекциях, придерживаясь относительной пропорциональности частей детали в глазомерном масштабе, используя сетки, имеющиеся на бумаге тонкими линиями, без нажима. Центры кругов помещают в точках пересечений линий сетки. Окружности больших размеров можно проводить циркулем с последующей их обводкой от руки.

- Нанесение в тонких линиях разрезов и сечений, которые пока не заштриховывают.

- Выполнение канавок, галтелей, фасок и других элементов детали.

- Удаление всех вспомогательных линий и обводка линии контура толщиной 0,8… 1,0 мм; штриховка разрезов и сечений. При нанесении штриховки под 45° используют диагонали квадратов сетки. Расстояние между линиями штриховки зависит от штрихуемой площади и обычно принимается 2 … 3 мм.

- Выбор основных и вспомогательных конструкторских баз и нанесение размерных и выносных линий, как бы мысленно изготавливая деталь. Никаких измерений при этом не производят. Расстояние между размерными линиями не должно быть менее 7 мм, а между размерными и линиями контура — 10 мм. Студенты наносят знаки шероховатости без указания параметров.

- Обмер детали и простановка размерных чисел шрифтом 5, согласовывая их с соответствующими стандартами.

Выбор рационального положения для проецирования Наглядное изображение детали в разрезе.

Измерительный инструмент и приемы измерения деталей

Для обмера деталей при выполнении эскизов употребляют стальные масштабные линейки, кронциркуль и нутромер, штангенциркуль для измерения внешних и внутренних диаметров.

Радиусомерами измеряют внешние и внутренние скругления на детали. С помощью резьбомеров измеряют шаг резьбы. Малые пазы и зазоры между поверхностями измеряют щупом — набор пластинок, толщина которых отличается от соседних на десятые и сотые доли миллиметра.

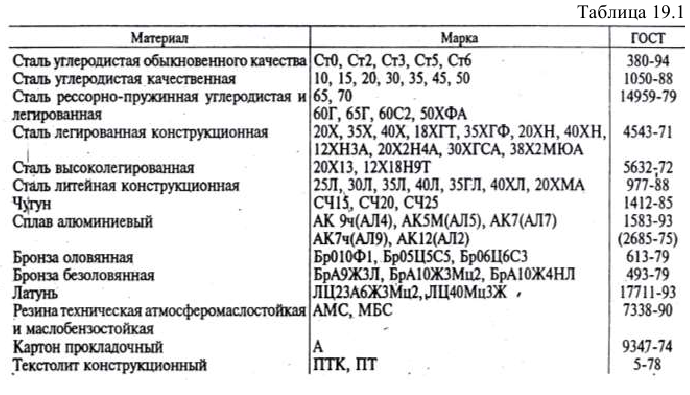

Оформление основной надписи эскиза и рабочего чертежа

В современном машиностроении для изготовления деталей применяются различные металлы, их сплавы, а также неметаллические материалы — полимеры (пластмассы), резина, древесина и др.

Состав и свойства материалов подробно изучают в курсе «Материаловедение».

Обозначение материала помещается в основной надписи чертежа и в общем случае состоит из названия материала, его марки и номера стандарта на материал.

Если деталь должна быть изготовлена из сортового материала полного профиля, материал такой детали записывают в виде обозначения сортамента. Например:

Полоса —

Перечень стандартов на основные материалы деталей

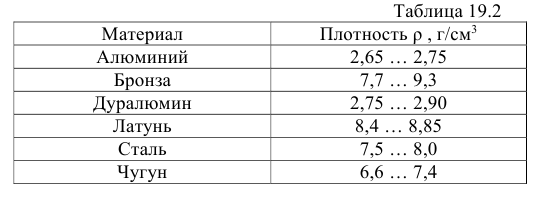

Масса изделия

На рабочем чертеже указывается масса готового изделия в килограммах без указания единицы измерения. Масса детали равна

Для определения объема детали ее следует мысленно разбить на простейшие элементы и подсчитать объемы этих элементов.

Значение массы проставляется в соответствующую графу основной надписи. Допускается в основной надписи чертежа указывать массу изделия и в других единицах с указанием их размерности (г, т).

Плотность материалов, применяемых в машиностроении

Типичные элементы деталей

Фаски — конические или плоские узкие срезы для облегчения процесса сборки, безопасности и т.д.

Галтели — скруглеиия углов для облегчения изготовления деталей литьем, штамповкой, ковкой и повышения прочностных свойств мест перехода разных диаметров валов, осей и т.д.

Размеры фасок и галтелей стандартизованы.

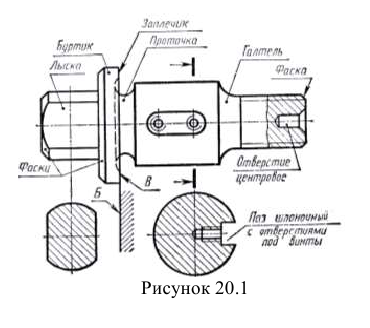

Проточки (канавки) применяют в основном для установки в них стопорящих деталей, уплотняющих прокладок для «выхода» режущих инструментов, для обеспечения плотного прилегания торцовых поверхностей сопрягаемых деталей, например торцов Б и В (рисунок 20.1).

На основном изображении проточки, как правило, дают с упрощениями, а их действительные формы и размеры выявляют выносными элементами, пользуясь соответствующими стандартами.

Пазы, буртики и лыски (плоские срезы на поверхностях вращения, ограничивающих детали).

- — центровые отверстия-

- — ребра жесткости-

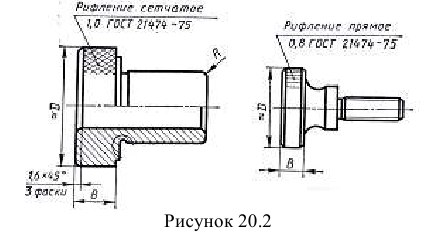

- — рифления — предотвращают проскальзывание пальцев руки при завинчивании детали.

Бобышки (приливы) у литых деталей облегчают обработку опорных поверхностей под головки болтов, гайки и т. д.

Задания размеров на эскизах и чертежах

Поверхности, определяющие геометрическую форму детали, подразделяют на сопрягаемые, привалочные (прилегающие, опорные) и свободные.

Сопрягаемыми называют те поверхности детали, которые, сопрягаясь с поверхностями других деталей изделия, являются охватывающими или охватываемыми. Общие соприкасающиеся поверхности двух деталей в этих случаях имеют одинаковый номинальный (расчетный) размер.

Привалочными называют поверхности, соприкасающиеся с поверхностями других деталей изделия, но не являющиеся охватываемыми или охватывающими.

Свободными называют поверхности, не соприкасающиеся с поверхностями других деталей изделия.

Самые жесткие требования к изготовлению и шероховатости к сопрягаемым поверхностям.

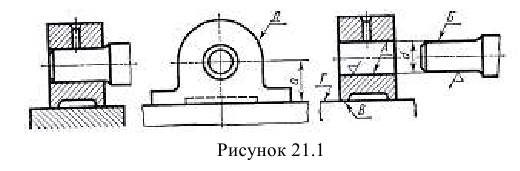

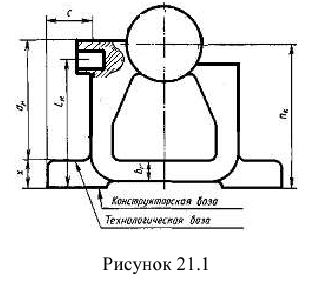

На рисунке 21.1 поверхность А отверстия в корпусе подшипника является охватывающей, а поверхность Б вала — охватываемой. Эти сопрягаемые поверхности имеют одинаковый номинальный размер d и одинаковую (обычно) шероховатость. Поверхность Д — свободная.

Поверхности В корпуса и Г плиты — привалочные. Они соприкасаются, но не являются охватываемыми или охватывающими; одинаковые номинальные размеры и шероховатость они могут не иметь.

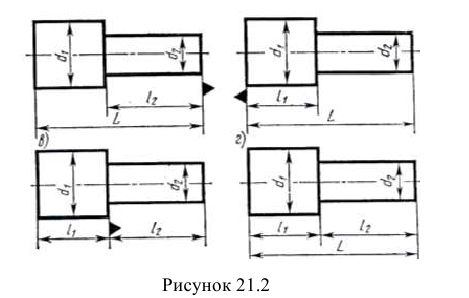

На рисунке 21.2 показан валик, состоящий из двух соосных цилиндров вращения. Для его изготовления достаточно задать четыре размера. Однако они могут быть заданы различным образом, и от конструктора зависит выбор наиболее целесообразного варианта.

Пятый размер только затрудняет понимание чертежа, так как становится неясным, от какой плоскости надо отсчитывать размеры. Поэтому один из размеров

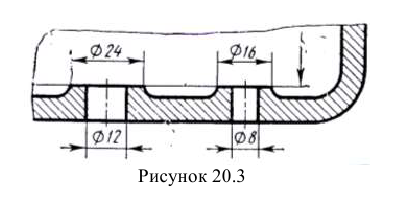

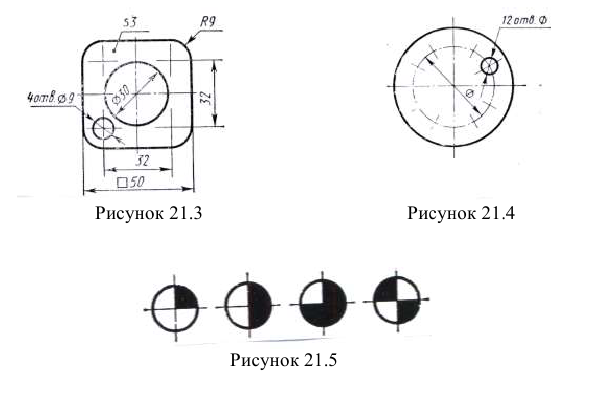

Однако практика выработала ряд условностей, позволяющих уменьшать количество проставляемых на чертеже размеров. Так, для прокладки (рисунок 21.3) требуется задать 13 размеров (11 параметров формы и два положения), фактически же на чертеже проставлено пять размеров, так как очевидно, что все четыре угла прокладки скруглены одним и тем же радиусом, равным 9 мм, и что центр окружности совпадает с центром квадрата.

Размеры нескольких одинаковых элементов изделия, как правило, нанося один раз с указанием на полке линии-выноски количества этих элементов. При нанесении размеров элементов, равномерно расположенных по окружности изделия (например, отверстий), вместо угловых размеров, определяющих взаимное расположение элементов, указывают только их количество (рисунок 21.4).

При большом количестве допускается применение условных отверстий знаков (рисунок 21.5).

Некоторые правила нанесения размеров в машиностроении

- Размеры на чертежах на чертежах деталей проставляются так, чтобы ими удобно было пользоваться в процессе изготовления деталей и при их контроле после изготовления.

- Размеры делятся на линейные (длина, высота, ширина, толщина, диаметр и радиус) и угловые (углы между линиями и плоскостями).

- Число размеров на чертеже должно быть минимальным, но вполне достаточным для изготовления и контроля изделия.

- Повторять размеры одного и того же элемента детали не допускается.

- Размеры проставляются так, чтобы при изготовлении детали не приходилось выяснять что-либо путём подсчётов.

- Простановка размеров производится от определенных поверхностей или линий детали, которые называются базами.

В машиностроении различают конструкторские и технологические базы (рисунок 22.1).

Конструкторскими базами являются поверхности, линии или точки, относительно которых ориентируются другие детали изделия.

Технологические базы — базы, от которых в процессе обработки удобнее и легче производить измерения размеров.

В качестве базовых поверхностей могут использоваться: плоскость, от которой начинается обработка, прямые линии — оси симметрии, оси отверстий.

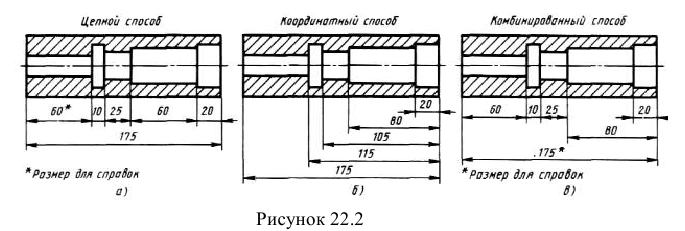

В машиностроении в зависимости от выбора измерительных баз применяют три способа нанесения размеров (рисунок 22.2):

а). Цепной способ — размеры отдельных элементов детали наносятся последовательно, как звенья одной цепи. Этот способ применяется в редких случаях (рисунок 22.2 а).

б). Координатный способ — размеры наносят от базы. Каждый размер в этом случае является координатой, определяющей расстояние элемента детали от базы. Этот способ наиболее распространен в конструкторской практике (рисунок 22.2. б).

в). Комбинированный способ — сочетание координатного с цепным (рисунок 22.3 в).

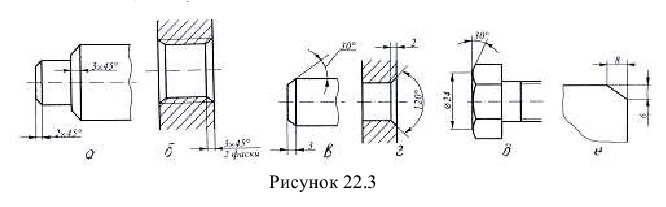

7. Обозначение фасок (рисунок 22.3):

- а) если деталь имеет две симметрично расположенных одинаковых фасок на одинаковых диаметрах, размер фаски наносят один раз, без указания их числа (рисунок 22.3.а);

- б) несколько одинаковых фасок на поверхностях разного диаметра — наносят размер фаски один раз с указанием их числа

- (рисунок 22.3 б);

- в) размеры фасок под углом 45° наносят как показано на рисунках 22.3 а и б;

- г) размеры фасок под другими углами указывают, как показано на рисунке 22.3 в, г, д, е

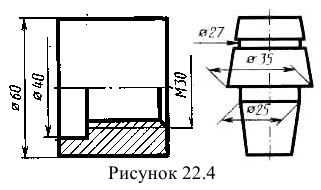

8. При указании диаметра окружности независимо от того, изображено отверстие полностью или частично, размерные линии допускается проводить с обрывом, при этом обрыв размерной линии делают чуть дальше оси отверстия (рисунок 22.4).

9. Для деталей, имеющих симметрично расположенные одинаковые по конфигурации и величине элементы, их размеры на чертеже наносят один раз.

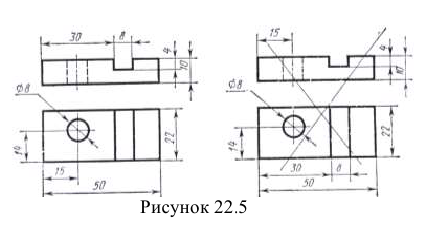

10. Размеры, относящиеся к одному конструктивному элементу детали, следует наносить в одном месте, группируя их на том изображении, на котором этот элемент наиболее ясно показан (рисунок 22.5).

11. Размерные числа на чертеже указывают натуральные размеры предмета независимо от выбранного масштаба.

12. Наружные размеры детали наносят со стороны вида, а внутренние — со стороны разреза.

Текстовые записи на чертежах

Часто чертеж детали содержит ряд технических указаний.

Содержание текста и надписей должно быть кратким и точным. Текст надписей и таблиц должен быть параллелен основной надписи чертежа.

Текстовую часть включают в чертеж в тех случаях, когда содержащиеся в ней данные, указания и разъяснения невозможно или нецелесообразно выразить на чертеже графически или условными обозначениям.

Текстовая часть может содержать:

- Технические требования и технические характеристики;

- Надписи с обозначением изображений;

- Таблицы с размерами и другими параметрами.

Технические требования располагают над основной надписью чертежа, ширина колонки не более 185 мм. Для форматов более А4 допускается размещать надпись в две колонки.

Технические требования излагают по пунктам в следующем порядке:

- а) требования, предъявляемые к материалу, заготовке, термообработке и к свойствам материала готовой детали;

- б) размеры, допуски размеров;

- в) требования к качеству поверхностей, указания об их отделке и покрытии;

- г) зазоры, расположение отдельных элементов;

- д) требования к настройке и регулировке изделия и др.

Пункты технических требований должны иметь сквозную нумерацию. Каждый пункт записывают с новой строки. Заголовок «Технические требования » не пишут.

Винтовые цилиндрические пружины сжатия и расжатия из стали круглого сечения

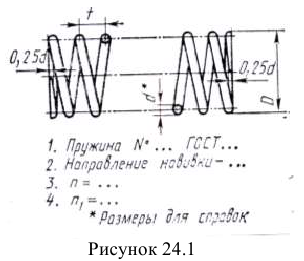

При вычерчивании винтовых пружин с числом витков более четырех показывают с каждого конца пружины один-два витка, кроме опорных, проводя осевые линии через центры сечений витков по всей длине пружины. Пружины изображают с осью, параллельной основной надписи чертежа (рисунок 24.1 )

В технических требованиях, располагаемых под изображением пружины, указывают: 1) номер стандарта на пружину (если таковой имеется); 2) направление витка; 3) n — число рабочих витков (у пружин растяжения все витки рабочие, кроме зацепов); 4) полное число витков

Пример записи в графе «Материал» основной надписи:

Проволока 4-1 ГОСТ 9389-75, где 4 — диаметр проволоки первого класса из стали 45 по ГОСТ 1050-88.

Особенности выполнения эскизов литых деталей типа «корпус»

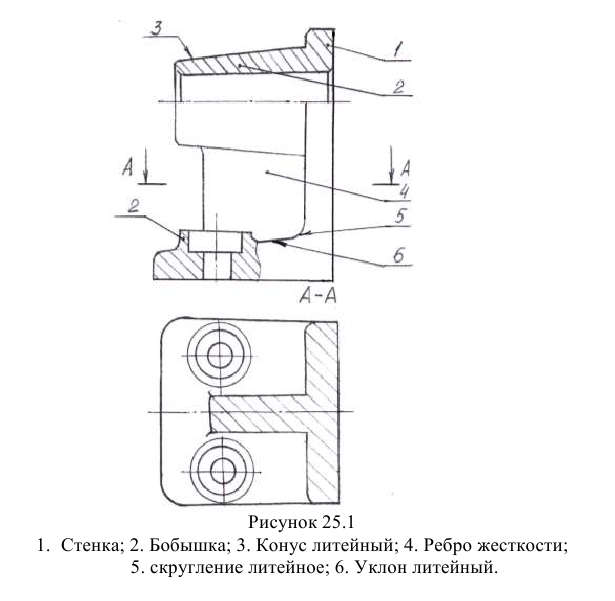

При измерении следует учитывать, что толщина фланцев, как правило, больше толщины стенок. Радиусы скруглений указываются в технических требованиях в определенных пределах. Типичные элементы корпусных деталей представлены на рисунке.

Изображение разверток на чертежах деталей

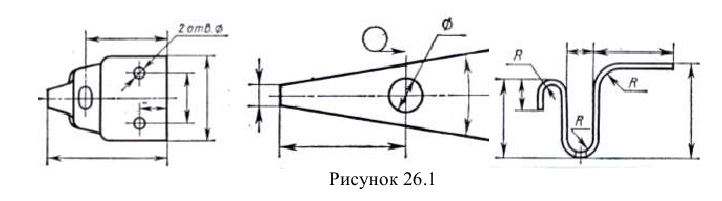

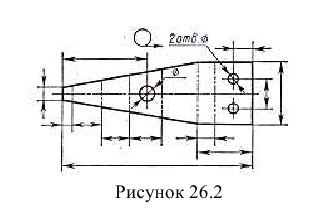

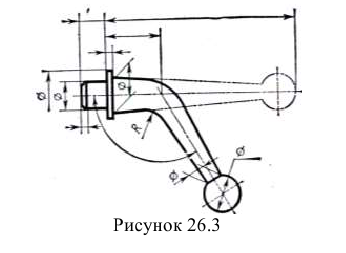

Если изображение детали, изготавливаемой гибкой, не дает представления о форме и размерах отдельных ее элементов, на чертеже помещают полную или частичную ее развертку с указанием тех размеров, которые нельзя указать на изображении детали (Рисунок 26.1).

Если все три отверстия вырубают при штамповке, то требуется полная развертка.

Допускается совмещать изображение части развертки с видом (рисунок

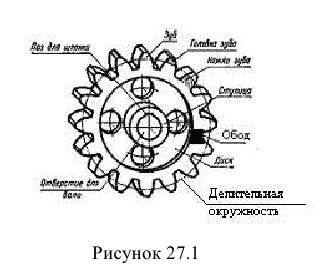

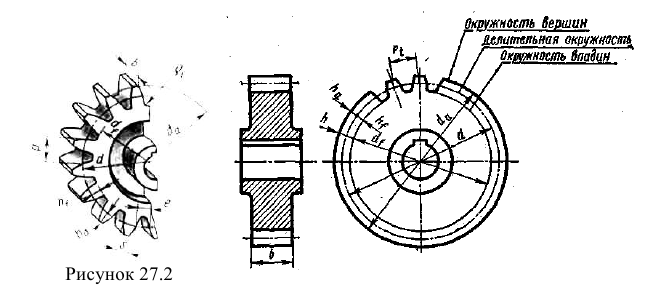

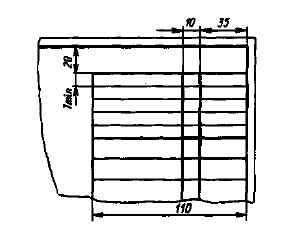

Элементы зубчатого колеса

Зубчатое колесо мысленно подразделяют на зубчатый венец и тело колеса. Зубья колеса образуют зубчатый венец. Тело колеса ограничивается поверхностью впадин зубьев.

Цилиндрическая поверхность зубчатого колеса, которая является базовой для определения элементов зубьев и их размеров называется делительной окружностью. Она делит зуб колеса на головку

На чертежах зубчатых колес и передач принято не вычерчивать зубья, а лишь условно показывать их расположение по окружности колеса.

Окружность, ограничивающая проекции головок зубьев, называется окружностью вершин

Окружность впадин

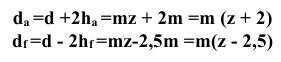

Отношение шага зубьев

Высота зуба

Диаметр делительной окружности

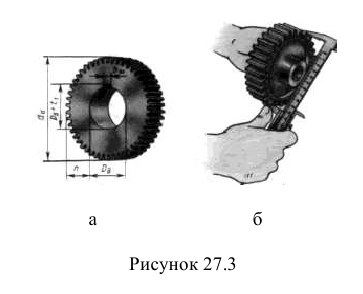

Выполнение чертежа прямозубого цилиндрического зубчатого колеса с натуры

При выполнении эскиза или чертежа цилиндрического прямозубого зубчатого колеса с натуры для определения его параметров необходимо:

Если число зубьев четное и размеры зубчатого колеса небольшие, диаметр вершин зубьев измеряют штангенциркулем (рисунок 27.3 б). При значительном диаметре зубчатого колеса или при нечетном числе зубьев определение диаметра вершин зубьев показано на рисунке 27.3 а.

В этом случае штангенциркулем измеряют диаметр отверстия

Модуль зубчатого колеса подсчитывают по формуле

и округляют до ближайшего значения по ГОСТ 9563—60 (см. табл. 38). Затем подсчитывают делительный диаметр

Размеры всех остальных элементов зубчатого колеса (ширина венца, и т.п.) определяют путем обмера зубчатого колеса.

Размеры шпоночного паза определяются по соответствующим таблицам по ГОСТам.

Выполнение изображений зубчатого колеса осуществляется аналогично рисунок 27.4. и 27.5.

В правом верхнем углу чертежа выполняется таблица параметров

Шероховатость поверхностей

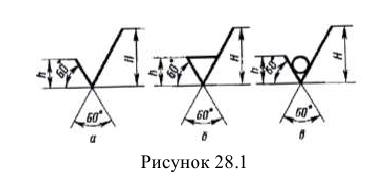

После механической обработки на поверхности детали остаются неровности в виде выступов и впадин различной величины и формы. Совокупность этих неровностей на определенной базовой длине £ называется шероховатостью.

В соответствии с ГОСТ 2.309-73 шероховатость поверхности характеризуется средним арифметическим отклонением профиля

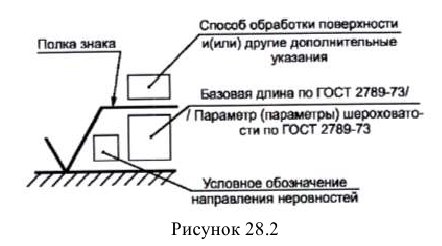

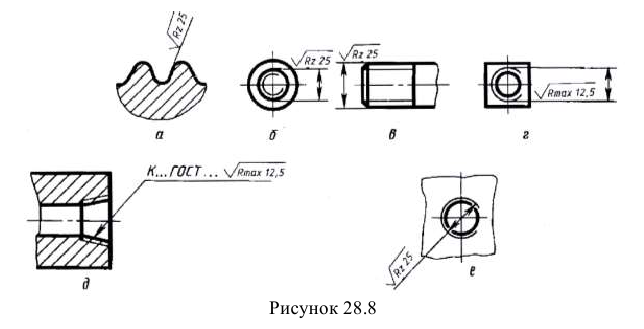

В обозначении шероховатости поверхности применяют один из знаков (рисунок 28.1).

Если вид обработки поверхности конструктором не устанавливается, то применяется знак рисунок 28.1 а).

При обозначении шероховатости, которая должна быть образована в результате удаления слоя материала — точением, сверлением, шлифованием, протягиванием, развертыванием и т.п., применяется знак рисунок 28.1 б).

Шероховатость поверхности, образуемой без удаления слоя материала -литьем, ковкой, штамповкой и т.п., обозначается значком рисунок 28.1 в). Этим же знаком обозначаются поверхности, не обрабатываемые по данному чертежу.

Для указания вида обработки и других пояснительных надписей применяют эти знаки с полкой рисунок 28.2).

Высота знака h приблизительно равна высоте цифр размерных чисел, высота Н берется равной (1,5…3) h.

Толщина линий знаков равна приблизительно 0,5 толщины сплошной толстой основной линии чертежа.

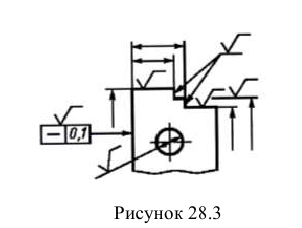

Условный знак наносится на линиях контура, на выносных линиях или на полках линий — выносок. Своей вершиной угол должен касаться линии, на которую он наносится (рисунок 28.3).

При недостатке места допускается обозначение шероховатости располагать на выносных и размерных линиях или на их продолжении, а также разрывать выносную линию. На линии невидимого контура допускается наносить обозначение шероховатости только в том случае, когда от этой линии нанесен размер.

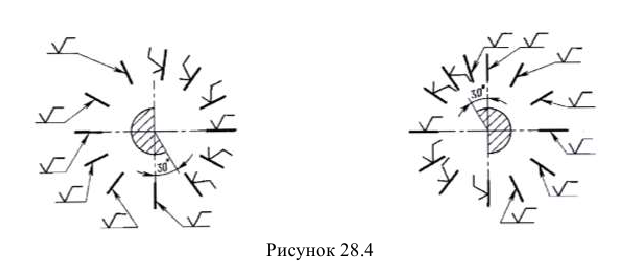

Обозначение шероховатости поверхности, в которых знак имеет полку, и расположение знака относительно основной надписи чертежа показано на рисунке 28.4

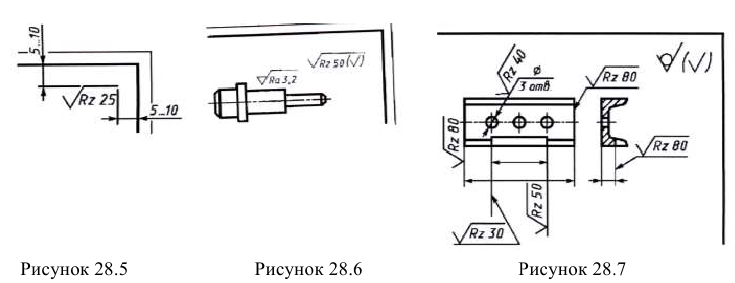

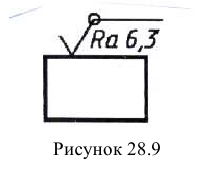

При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа и на изображении не наносят (рисунок 28.5).

Размеры и толщина линий знака в обозначении шероховатости, вынесенном в правый верхний угол чертежа, должны быть приблизительно в 1,5 раза больше, чем в обозначениях, нанесенных на изображении.

Обозначение шероховатости, одинаковой для части поверхности изделия, может быть помещено в правом верхнем углу чертежа. Вместе с условным обозначением

Обозначение шероховатости поверхности профиля резьбы наносят по общим правилам при изображении профиля или условно на выносной линии для указания размера резьбы (рисунок 28.8 б, в, г, д), на размерной линии или на ее продолжении (рисунок 28.8 е).

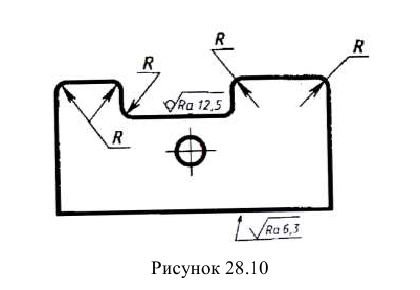

Если шероховатость поверхностей, образующих контура, должна быть одинаковой, обозначение шероховатости наносят один раз. Диаметр вспомогательного знака

В обозначении одинаковой шероховатости поверхностей, плавно переходящих одна в другую, знак о не приводят (рисунок 28.10).

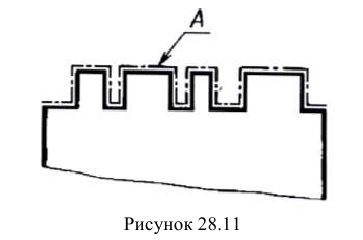

Обозначение одинаковой шероховатости поверхности сложной конфигурации допускается приводить в технических требованиях чертежа со ссылкой на буквенной обозначение поверхности, например: «шероховатость поверхности

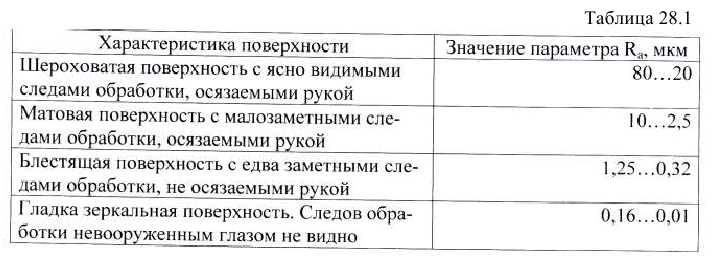

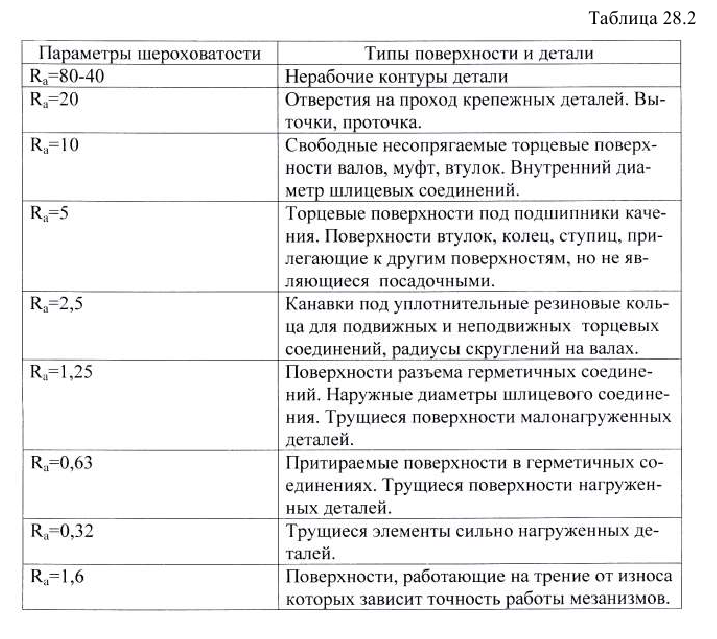

Параметры шероховатостей при выполнении эскизов и рабочих чертежей можно выбрать руководствуясь таблицами (таблица 28.1 и таблица 28.2).

Понятие о предельных отклонениях размеров и их нанесения на чертежах

Размеры всех элементов изготовленной детали всегда отклоняются от номинальных (расчетных), заданных на рабочем чертеже. Однако эти отклонения должны быть допустимыми. Одни действительные размеры могут оказаться несколько большими заданных номинальных, другие — несколько меньшими, но если каждый из них не выходит за допустимые пределы, (предельные отклонения), — деталь считают годной.

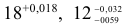

В первом случае предельное отклонение обозначают знаком «+», во втором знаком «-». Пример записи:

Верхнее и нижнее предельное отклонения могут быть или только положительными, например

Разность между наибольшим и наименьшим предельными размерами называют допуском (50,02-49,99 = 0,03), а поле, ограниченное верхним и нижним отклонениями

Предельные отклонения, указанные числовыми величинами (как в приведенных примерах), выполняют размером шрифта, принятым для записи номинальных размеров, или на одну ступень меньше, но не менее 2,5 мм.

При симметричном расположении поля допуска абсолютное отклонение указывают один раз со знаками «+», причем высота цифр отклонений должна быть равна высоте шрифта номинального размера, например 60 ± 0,2.

Различают:

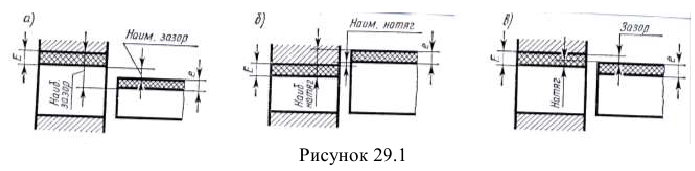

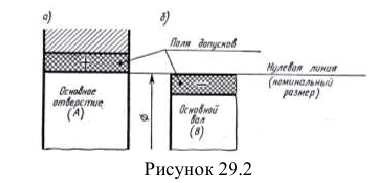

— посадку с зазором — размер отверстия больше размера вала (рисунок а) (поле допуска отверстия расположено над полем допуска вала); — посадку с натягом — размер вала больше размера отверстия (рисунок б) (поле допуска отверстия расположено под полем допуска вала); — посадку переходную — возможно получение как зазора, так и натяга (поля допусков отверстия и вала перекрываются полностью или частично, (рисунок в).

Во всех трех приведенных схемах номинальные размеры сопрягаемых поверхностей равны: Е- поля допусков отверстий, е — поля допусков валов.

Термины «вал» и «отверстие» относят не только к цилиндрическим деталям, но и к элементам деталей другой формы . Сделать точное отверстие труднее, чем точный вал.

В связи с этим возникли две системы посадок:

Система отверстия — совокупность посадок, в которых предельные отклонения отверстий одинаковы (при одном и том же номинальном размере и классе точности), а различные посадки достигаются путем изменения предельных отклонений валов. Нижнее отклонение размера отверстия всегда равно нулю (рис.а). Такое отверстие называют основным. Его поле допуска обозначают буквой А, класс точности нижним индексом.

Система вала — совокупность посадок, в которых предельные отклонения размеров валов одинаковы (при тех же условиях), а различные посадки достигаются путем изменения предельных отклонений отверстий. Верхнее отклонение номинального размера вала всегда равно нулю (рисунок б). Такой вал называют основным, а его поле допуска обозначают буквой В с указанием нижним индексом класса точности (квалитета).

Основные предельные отклонения условно обозначают буквами латинского алфавита: прописными — для отверстий (Н7, N11) и строчными — для валов (к 6, f 7).

Числовые значения предельных отклонений берутся из соответствующих ГОСТов.

Предельные отклонения линейных размеров на чертежах указывают одним из трех способов.

- Условными обозначениями полей допусков, например 18Н7, 12е8.

- Числовыми значениями предельных отклонений, например,

- Условными числовыми обозначениями полей допусков с указанием справа в скобках числовых значений предельных отклонений, например,

или

Общая запись в технических требованиях: неуказанные предельные отклонения размеров отверстий по HI4, валов — по

Предельные отклонения (допуски). формы и расположение поверхностей

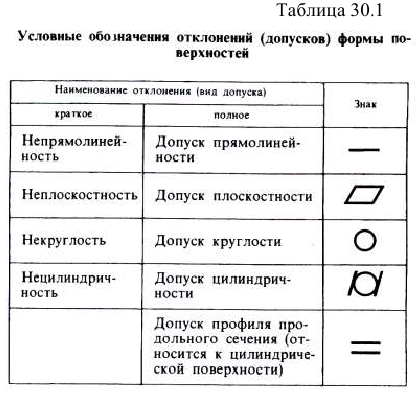

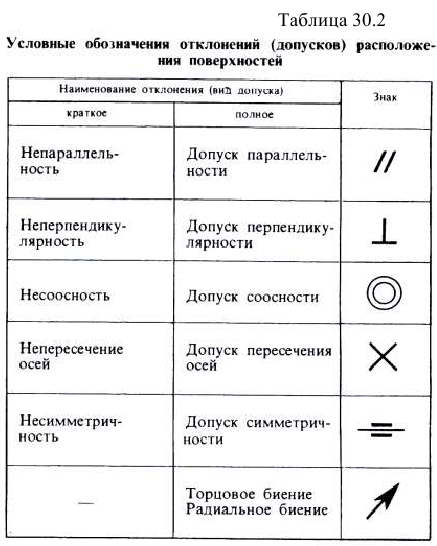

Форма какой-либо поверхности, а также взаимное расположение поверхностей у изготовленной детали практически всегда имеют отклонения от того, что было предусмотрено на чертеже при разработке конструкции детали (таблица 30.1.). Предельные отклонения формы и расположения поверхностей (таблица 30.2.) (допуски) на чертежах указывают условными обозначениями (знаками) или в виде текстовой надписи в технических требованиях.

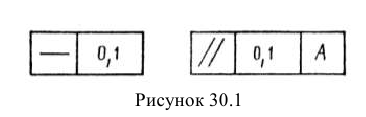

Соответствующие данные о допуске указывают в прямоугольной рамке, выполняемой тонкими линиями, разделенной на две и более частей, в которых

помещают: в первой части — знак допуска по таблице, во второй — числовое значение допуска в мм, в третьей — буквенное обозначение базы. Высота цифр, букв и знаков должна быть равна размеру шрифта размерных чисел (рисунок 30.1)

- Заказать чертежи

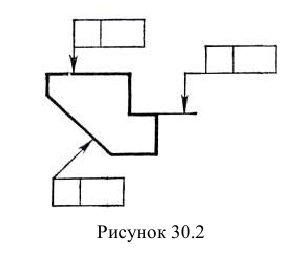

Рамку соединяют с элементом, к которому относится допуск, тонкой линией, заканчивающейся стрелкой. Соединительная линия может быть прямой или ломаной.

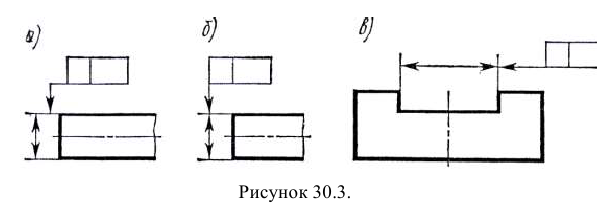

При этом, если допуск относится к поверхности, то соединительная линия не должна быть продолжением размерной линии (рисунок 30.3 а), если допуск относится к оси или плоскости симметрии, то соединительная линия должна быть продолжением размерной (рисунок 30.3 б, в)

Перед числовым значением допуска ставится: знак диаметра, если круговое или цилиндрическое поле допуска указывают его диаметром; символ R, если это поле указывают радиусом; символ Т, если допуск симметричности, пересечения осей, формы заданного профиля и заданной поверхности указывают в диаметральном выражении.

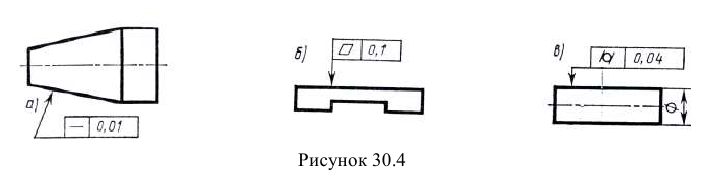

Примеры обозначения допусков отклонении от формы (рисунок 30.4 а, б, в): а — допуск прямолинейности образующей конуса 0, 01 мм; б — допуск плоскостности 0,1 мм; «-допуск цилиндричности 0,04 мм.

Базы обозначают зачерненным равносторонним треугольником, основание которого располагают на контурной линии поверхности (или ее продолжении), являющейся базовой. Высота треугольника должна быть равна размеру шрифта размерных чисел (желательно 5 мм).

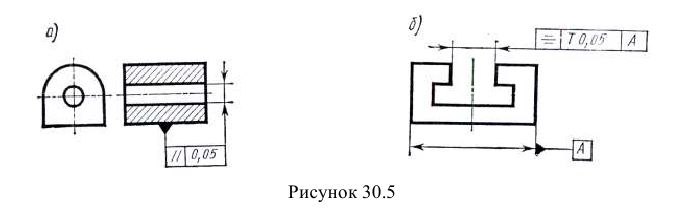

Примеры обозначения допусков отклонений от расположения поверхностей (рисунок 30.5): а — допуск параллельности оси отверстия относительно основания 0,05 мм; 6 -допуск симметричности паза Т 0,05 мм. База — плоскость симметрии поверхностей А.

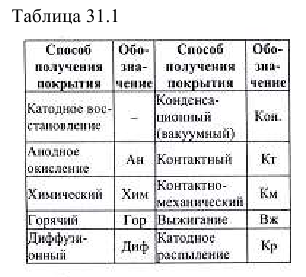

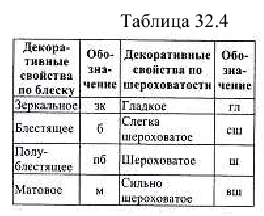

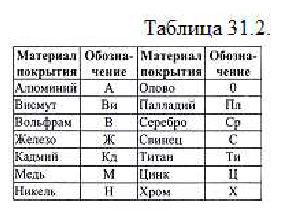

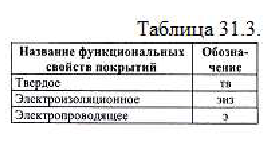

Указание на чертежах обозначений покрытий, термической и других видов обработки

Указание на чертежах обозначений покрытий, термической и других видов обработки, применяемых для повышения коррозионной стойкости поверхностей изделия, улучшения механических свойств материала, а также для придания изделию красивого вида.

Обозначение покрытий состоит из таких частей:

- — способа получения покрытия;

- — материала покрытия;

- — функциональных или декоративных свойств покрытия — в случае необходимости;

- — дополнительной обработки: оксидирования — окс, фосфатирования — фос, хромирования — хр и др. (в случае необходимости).

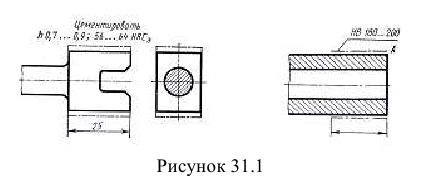

Если всю деталь подвергают одному виду обработки, то в ТТ делают запись типа: «Цементировать, h0,7…0,9; 56…64HRC,», где h — глубина слоя цементации, a

Обозначений неметаллических, неорганических покрытий — Окс, фосфатное — Фос

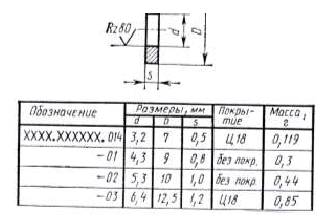

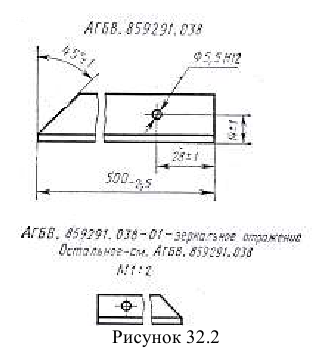

Групповые конструкторские документы

Составные части изделия могут быть одинаковой формы, но разных размеров, изготовлены из разных материалов и с различными покрытиями, отличаться точностью изготовления и другими параметрами. Тогда изготавливают групповой чертеж (рисунок 32.1).

Одно из исполнений условно принимают за основное и на его изображении указывают общие для всех исполнений размеры, шероховатость поверхностей и т. д., а переменные величины обозначают буквами латинского алфавита, указывая их на изображении основного исполнения или дополнительных изображениях (при необходимости).

Значения всех переменных данных помещают в таблицу исполнений. Каждому исполнению (кроме основного) присваивают порядковый номер — 01, 02 и т.д., приписываемый через дефис к основному обозначению, указанному в основной надписи группового КД. В спецификацию изделия записывают полные обозначения всех исполнений в порядке возрастания их номеров. Если детали являются зеркальным отражением друг друга на них также выполняются КД (рисунок 32.2).

Внесение изменений в конструкторскую документацию(ГОСТ 2.503-74)

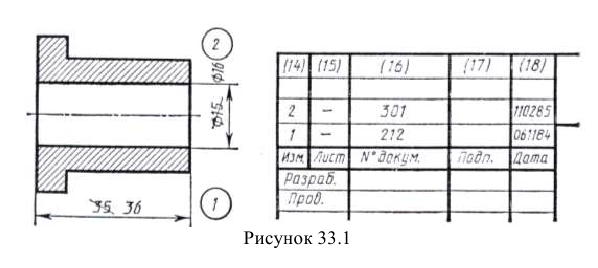

Изменяемые размеры, знаки, надписи зачеркивают (черной тушью) сплошными тонкими линиями так, чтобы можно было прочитать зачеркнутое, и рядом проставляют новые данные (рисунок 33.1).

При изменении части изображения его обводят сплошной тонкой линией, образующей замкнутый контур, и такой же линией крестообразно перечеркивают. Измененный участок изображения выполняют на свободном поле чертежа в том же масштабе, без поворота и обозначают как выносной элемент. Над новым изображением указывают: «Взамен перечеркнутого».

Около каждого изменения наносят его порядковый номер в кружке диаметром 6-12 мм.

В таблице изменений указывают: в графе 14 — порядковый номер изменения, в графе 15 — на листах замененных пишут «Зам», на листах добавленных вновь — «Нов», в остальных случаях графу прочеркивают; в графе 16 — обозначение извещения, в графе 17 -подпись лица, отвечающего за правильность внесения изменения; в графе 18 -дату внесения изменения.

Передачи. Виды, назначение передач

Передача вращательного движение с одного вала на другой или преобразование вращательного движения в поступательное осуществляется с помощью различных передач.

Передачи по своим действиям разделяются на передачи трением (фрикционные, ременные) и передачи зацепления (цепная, зубчатая, храповый механизм).

Основными деталями зубчатых передач являются различные зубчатые колеса и рейки.

Зубчатое колесо, сообщающее движение парному зубчатому колесу, называют ведущим , а колесо, которому сообщает движение парное зубчатое колесо, ведомым.

Колесо сопряженной пары с меньшим числом зубьев называют шестерней, с большим числом зубьев — колесом.

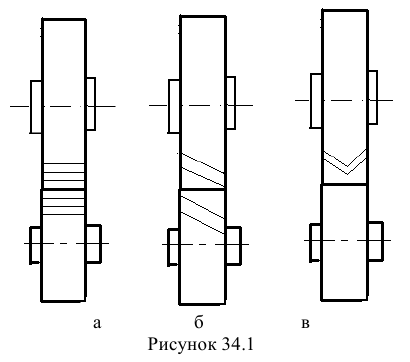

Если оси валов параллельны, применяют цилиндрические зубчатые колеса с прямыми (рисунок 34.1 а), косыми (рисунок 34.1 б ) или шевронными (рисунок 34.1 в ) зубьями.

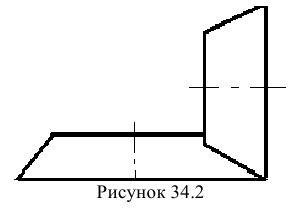

Передача вращения между валами с пересекающимися осями осуществляется коническими передачами (рисунок 34.2).

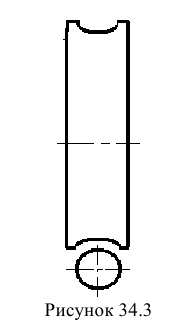

Для передачи движения со скрещивающимися валами применяют червячную передачу (рисунок 34.3).

Изображение цилиндрической зубчатой передачи

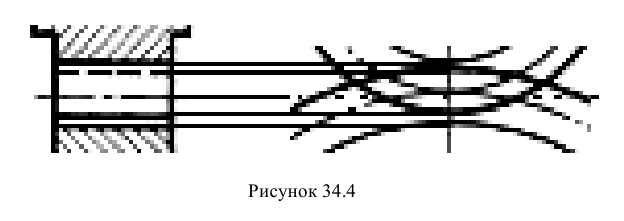

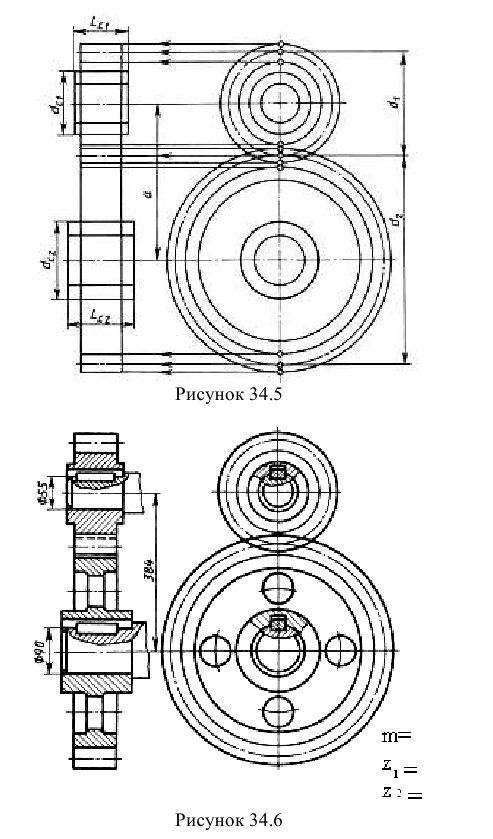

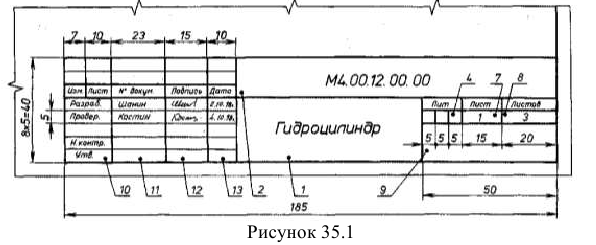

Вычерчивая передачу, необходимо учитывать следующее:

- Цилиндрическую передачу показывают в двух изображениях: профильном фронтальном разрезе на месте вида спереди и вида слева. Размеры на чертеже наносить по примеру рисунка 34.6

- Начальные (делительные) окружности колеса и шестерни касаются друг друга в точке, лежащей на межосевой линии

- (рисунок 34.4).

- Окружности поверхностей вершин и впадин колес в зоне зацепления образуют радиальный зазор 0,25 т.

- На виде спереди в разрезе зуб ведущего колеса изображают расположенным перед зубом ведомого колеса и поэтому образующая поверхность вершин меньшего колеса наводится сплошной основной толстой линией, а большего — штриховой (рисунок 34.4).

- Для изображения шпоночного соединения вала с колесом на чертеже выполняют местный разрез (рисунок 34.6).

- На сборочном чертеже зубчатого зацепления не изображают фасок, скруглений на зубьях, на ступице и т.п. (рисунок 34.7).

Построение изображения зубчатого зацепления выполняется тонкими линиями и начинается с нанесения межосевого расстояния

Для построения фронтального разреза из точек пересечения окружностей с вертикальной линией проводят в направлении стрелок линии связи (рисунок 2). После выполнения построений приступают к окончательному оформлению чертежа. По диаметрам валов, пользуясь ГОСТ 23360-78, подбирают размеры шпоночных пазов и шпонок. Удаляют лишние линии, обводят чертеж, заштриховывают разрезы.

Сборочные чертежи

Чертежи изделий, состоящих из нескольких составных частей, показанных в собранном виде, называются чертежами общих видов и сборочными чертежами.

Чертёж общего вида — это документ, определяющий конструкцию изделия, взаимодействие его основных частей и поясняющий принцип работы изделия.

По чертежам общих видов разрабатывают рабочие чертежи деталей, сборочные чертежи изделий и другие документы, служащие для процесса изготовления изделия.

Сборочным чертежом называется документ, содержащий изображение изделия и другие данные, необходимые для его сборки (изготовления) и контроля.

Рабочие чертежи деталей составляют по сборочному чертежу.

В учебной практике пользуются сборочными чертежами.

При выполнении сборочных чертежей действует большинство правил, установленных для чертежей деталей: в проекционной связи располагаются изображения, для выявления формы изделий применяются виды, разрезы и сечения.

Сборочный чертеж должен содержать:

- -изображение сборочной единицы, дающее представление о расположении и взаимной связи составных частей, соединяемых по данному чертежу;

- -эксплуатационные, габаритные и присоединительные размеры, а также справочные и другие размеры, параметры и требования, которые должны быть выполнены или проконтролированы по данному чертежу;

- -указания о характере и способе соединения деталей, в том числе неразъёмных соединений;

- -номера позиций составных частей, входящих в состав сборочной единицы, расположенные на полках линий-выносок.

Спецификация. Номера позиции

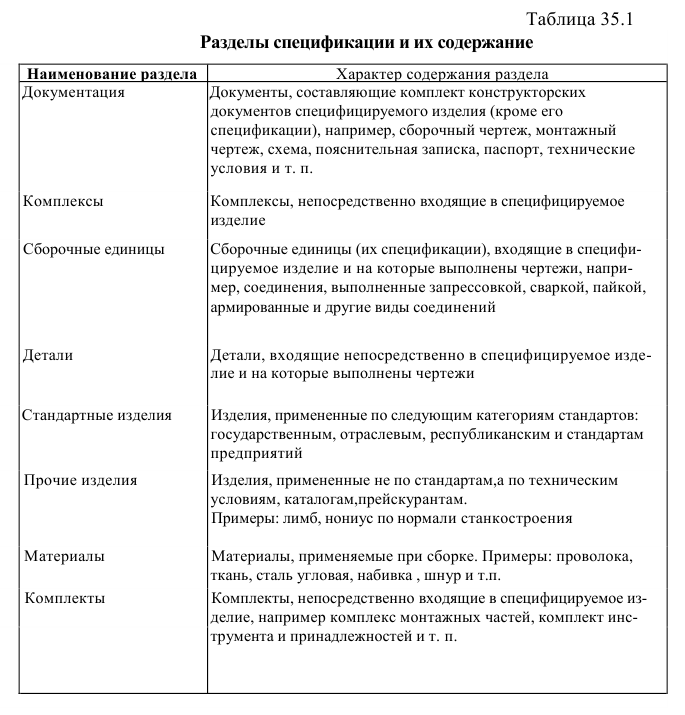

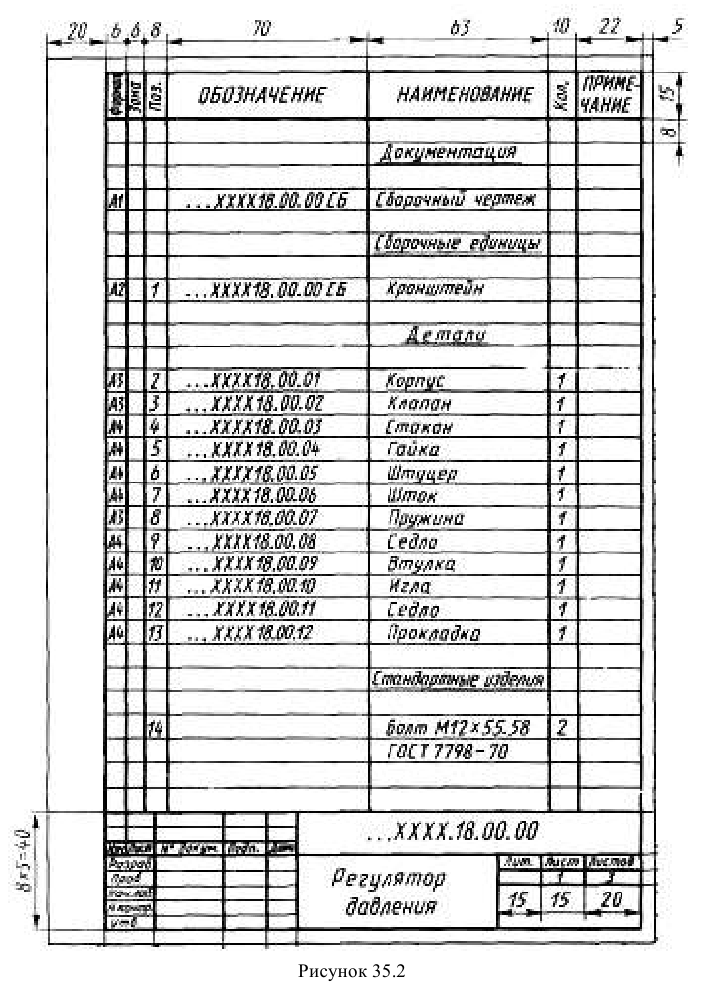

В спецификации выполняются графы, размеры, расположение и содержание которых приведены на рисунке 35.1 и 35.2

Разрабатывая сборочный чертеж, составляют текстовой документ -спецификацию.

Спецификация является основным конструкторским документом, представляет собой текстовый документ, определяющий состав изделия, состоящего из двух и более частей. Составляют спецификацию на каждую сборочную единицу.

Спецификация выполняется и оформляется на отдельных листах формата А4 по форме, определяемой ГОСТ 2.106-96. Если сборочный чертеж выполнен на формате А4, допускается совмещать спецификацию с чертежом.

В первой графе спецификации помещают обозначение формата чертежа (для деталей, на которые не выпущены чертежи, проставляют шифр «БЧ» — без чертежа), во второй — обозначение зоны, в которой находится эта составная часть, если чертеж разделен на зоны; в третьей — порядковые номера позиций. В графе «Обозначение» записывают обозначение чертежа, в следующей графе « Наименование» — наименование составных частей изделия, затем количество составных частей на одно изделие; в последней графе помещают в случае необходимости дополнительные данные.

Спецификация в общем случае состоит из разделов, которые располагаются в следующем порядке:

При изучении курса данной дисциплины разделы «Комплексы» и «Комплекты» обычно не применяют.

Наименование каждого раздела записывается в виде заголовка в графе «Наименование» и подчеркивается. Перед и после наименования каждого раздела оставляется по одной свободной строке.

После каждого раздела спецификации оставляется несколько свободных строк для дополнительных записей.

В графе «Наименование» указывается:

- а) В разделе «Документация» — наименование документа, например: «Сборочный чертеж», «Габаритный чертеж», «пояснительная записка» и т.п.

- б) В разделах «Сборочные единицы» и «Детали» — наименование изделия или детали в соответствии с основной надписью его чертежа. Записи выполняются в порядке возрастания цифр, входящих в обозначение изделия.

- в) В разделе «Стандартные изделия» записывают условное обозначение изделия.

Крепежные изделия записывают в алфавитном порядке.

Если изделий одного наименования несколько, то запись производят в порядке возрастания номеров стандартов.

Например, Гайка М16-6Н.5.019 ГОСТ 5918-73 Гайка Ml0-6Н.5.028 ГОСТ 5927-70

В пределах каждого обозначения стандарта запись производится в порядке возрастания размеров изделия. Для болтов, шпилек и винтов — в порядке возрастания диаметров, а в случае их равенства — длины.

Графа «Обозначение» для стандартных изделий в спецификации остается пустой.

У каждой составной части изделия наносят номер позиции, присвоенный ей спецификацией. Эти номера позиций помещают на полках линий-выносок, которые проводят сплошными тонкими линиями. Один конец линии-выноски соединяется с полкой, а другой должен указывать на изображение детали и заканчиваться точкой.

Номера позиций следует указывать на том изображении, на котором часть изображения проецируется как видимая.

Линии — выноски не должны пересекаться между собой, не должны быть параллельны линиям штриховки, по возможности не должны пересекать изображение других составных частей , а также размерных линий чертежа.

Размер шрифта номеров позиций должен быть на один-два номера больше, чем размер шрифта размерных чисел.

Цифры, указывающие номера позиций, располагают параллельно основной надписи чертежа; группируют их в строку (по горизонтали) или в колонку (по вертикали), по возможности на одной линии.

Обозначение сборочного чертежа изделия идентично обозначению в соответствующей спецификации, но в конце этого обозначения записывается шифр «СБ» (сборочный).

Последовательность выполнения сборочного чертежа

Нанесение размеров

При выполнении учебного сборочного чертежа готового изделия рекомендуются следующие этапы:

1) Ознакомление с изделием

Приступая к выполнению сборочного чертежа изделия необходимо подробно ознакомиться с назначением, устройством и взаимодействием отдельных частей этого изделия.

2) Распределение составных частей изделия по разделам спецификации и присвоение им обозначении

3) Эскизирование всех деталей, которые должны быть выполнены при изготовлении изделия ( детали, которые могучи быть отнесены к «Стандартным изделиям» или «Прочим изделиям» обычно не эскизируют).

Расположение изображений на эскизах должно обеспечивать удобство пользования эскизами при изготовлении по ним деталей. Особое внимание следует обратить на соответствие размеров сопрягаемых поверхностей деталей

4) Выполнение спецификации и сборочного чертежа изделия.

На сборочном чертеже составные части изделия обозначают номерами позиций в той последовательности, в которой они записаны в спецификации. Следовательно, спецификация должна быть выполнена до простановки позиций на сборочном чертеже.

Сборочный чертеж выполняют в такой последовательности:

- выбор числа изображений;

- выбор масштаба изображений;

- выбор формата листа;

- компоновка изображений;

- выполнение изображений;

- нанесение размеров;

- нанесение номеров позиций;

- выполнение текстового материала;

- заполнение основной надписи.

Число изображений должно быть минимальным, но достаточным для того, чтобы получить полное представление о форме и размерах изделия и его составных частей.

Определяют, какие будут выполнены разрезы и сечения.

Формат чертежа должен быть выбран с таким расчетом, чтобы поле чертежа использовалось рационально.

После измерения габаритных размеров сборочной единицы выбирают масштаб изображения и формат листа.

На листе сплошными тонкими линиями вычерчивают прямоугольники со сторонами, равными соответствующим габаритным размерам изображения. Между прямоугольниками оставляют место для расположения линий-выносок и размерных линий.

С правой стороны внизу листа помещают основную надпись.

Выполнение чертежа начинают с вычерчивания главного вида. В большинстве случаев последовательность сборки изделия определяет порядок вычерчивания его частей.

После вычерчивания изображений наносят габаритные и присоединительные размеры. На полках линий-выносок наносят номера позиций соответственно указанным в спецификации.

Условности и упрощения на сборочном чертеже

В целях экономии времени на сборочных чертежах по ГОСТ 2.109-73 допускается применять условности и упрощения.

- На видах и разрезах можно не показывать фаски, скругления, проточки, углубления, выступы, насечки и другие мелкие элементы.

- Пружины в разрезах изображают двумя витками.

- Сварное, паяное, клееное изделие в сборке с другими изделиями в разрезах и сечениях штрихуют как монолитное тело (в одну сторону)

- Зазоры между стержнем и отверстием допускается не показывать

- Болты, винты, шпильки и гайки изображают упрощенно.

- Одинаковые по форме и размерам равномерно расположенные элементы или детали не вычерчивают, а изображают лишь один элемент или одну деталь (например, отверстие или болт).

- Крышки, щиты и кожухи допускается не изображать. Над изображением делают соответствующую надпись (например, «Крышка поз. 4 не показана»).

- Линии перехода вычерчивают упрощенно, заменяя лекальные кривые дугами окружностей или прямыми линиями.

- Изделия, изготовленные из прозрачного материала, изображаются как непрозрачные.

Чтение и деталирование сборочных чертежей

Последовательность чтения сборочных чертежей:

При чтении сборочных чертежей необходимо придерживаться следующей последовательности:

- Определить название изделия.

- Ознакомиться с описанием данного изделия (его паспортом)

- Установить, какие изображения (виды, разрезы, сечения) даны на чертеже. Определить взаимосвязь между изображениями.

- Рассмотреть, пользуясь спецификацией, изображения каждой детали. Определить форму детали, сопоставляя все ее изображения, данные на чертеже.

- Установить, как соединяются между собой детали ( с помощью резьбы, шпонки, штифта, сварки, клепки и т.п.). Выяснить, как перемещаются во время работы подвижные части изделия.

- Уяснить другие данные, приведенные на чертеже — размеры, технические требования и т.д.

- Определить, какими способами и в какой последовательности производится сборка и какая обработка необходима в процессе сборки.

Деталирование сборочных чертежей

Ознакомившись с назначением и устройством сборочной единицы и представив форму каждой детали, приступают к выполнению рабочих чертежей деталей:

- Начинать следует с определения необходимого (наименьшего) числа изображений каждой детали.

- Расположение изображений деталей на рабочих чертежах не должно быть обязательно таким же, как на сборочном чертеже.

- Для каждой детали выбирается масштаб изображения с учетом ее формы и размеров.

- Для сопрягаемых поверхностей нужно согласовать размеры

- Небольшие проточки, углубления, выступы и т.п. желательно изображать в виде выносных элементов в большем масштабе.

- Все рабочие чертежи деталей обязательно выполняются на листах бумаги стандартных форматов.

- После вычерчивания изображений наносят обозначения шероховатости поверхности, проводят размерные и выносные линии, проставляют размерные числа.

- В основной надписи чертежа записывают обозначения материала детали.

Чертежи стандартных деталей обычно не выполняются.

Схемы. Общие сведения о схемах

Схемой называют конструкторский документ, на котором составные части изделия, их взаимное расположение и связи между ними показаны в виде условных обозначений.

Схемами пользуются тогда, когда на чертежах не требуется показывать конструкцию изделия и отдельных деталей, а достаточно показать лишь принцип работы изделия, передачу движения, кинематику машины или механизма

На схемах изображаются не все составные части, из которых состоит изделие. Показывают лишь те элементы, которые участвуют в передаче движения, жидкости, газа и т.п.

Виды и типы схем

ГОСТ 2.701-84 устанавливает виды и типы схем, их обозначение и общие требования к выполнению схем (кроме электрических).

В зависимости от характера элементов и линий связей, входящих в состав устройства, схемы подразделяются на виды, каждый из которых часто обозначают буквой:

- К — кинематические

- Г — гидравлические

- П — пневматические

- Э — электрические

- О — оптические и др.

Схемы в зависимости от основного назначения делятся на типы, каждый из которых обозначается цифрой:

1 — структурные

Служат для общего ознакомления с изделием и определяют взаимосвязь составных частей изделия и их назначение. Элементы схемы вычерчиваются простыми геометрическими фигурами (прямоугольниками) и прямыми линиями

2 — функциональные

Поясняют процессы, протекающие в изделии. В них должны быть указаны наименования всех изображенных функциональных частей.

3 — принципиальные

Принципиальные схемы (полные) определяют полный состав элементов изделия и связей между ними, давая детальное представление о принципах действия изделия.

4 — соединения (монтажные)

Показывают соединения составных частей изделия, а также места присоединений и вводов и выявляют провода, кабели, трубопроводы и их арматуру.

5 — подключения

Показывают внешнее подключение изделия.

6 — общие

7 — расположения и др.

Наименование схемы определяется ее видом и типом. Шифр схемы, входящий в состав ее обозначения, состоит из буквы, определяющий вид схемы, и цифры, обозначающей ее тип.

Требования к выполнению схем

Основные требования к выполнению схем:

- При выполнении схемы не соблюдаются масштабы. Действительное пространственное расположение составных частей изделия может на схеме не учитываться или учитываться приближенно.

- На схемах используют стандартные графические условные обозначения

- Следует добиваться наименьшего числа изломов и пересечений линий связи, сохраняя между параллельными линиями расстояние не менее 3 мм.

- Элементы изделия, входящие в определенные функциональные группы или устройства, допускается выделять на схемах тонкими штрихпунктирными линиями и указывать наименование этих групп (например, коробка скоростей и т.п.).

- Допускается помещать различные технические данные, характеризующие схему в целом и отдельные ее элементы. Эти сведения помещают либо около графических обозначений, либо на свободном месте чертежа, как правило, над основной надписью.

- Разрешается выполнять схему на нескольких листах либо две схемы на одном листе. В последнем случае наименование схемы определяется видом и совмещенными типами схем, например: схема электрическая принципиальная и соединений.

Хранение и складирование конструкторской документации (ГОСТ 2.501-68)

При приеме на хранение подлинников проверяют наличие всех установленных подписей, пригодность для многократного снятия копий КД, выполненную на листах, меньших формата А1, хранят в развернутом виде в повернутом на 180° положении относительно основной надписи (для ее сохранности) на полках специальных шкафов; выполненные на листах формата А1 и более, хранят в свернутом виде в горизонтальном положении на скалках, помещаемых в специальных гнездах закрытых шкафов. К скалкам прикрепляют ярлыки с обозначением и названием КД (на резиновых кольцах).

Складывать подлинники стандарт запрещает.

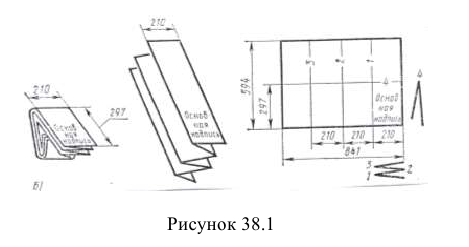

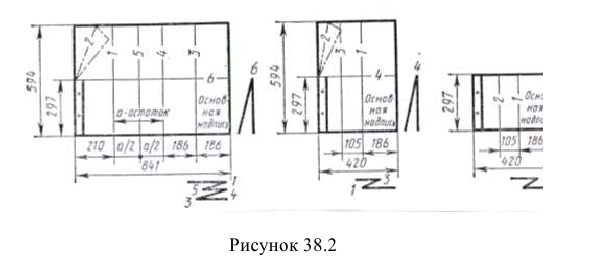

На рисунке 1 показан прием складывания копий для хранения в папках, на рисунке 2 — в альбомах. Вначале складывают по линиям, перпендикулярным основной надписи, затем — по линиям, параллельным ей. Основная надпись должна оказаться на верхней лицевой стороне внизу сложенной копии.

- Условности и упрощения на чертежах

- Трехмерное моделирование в AutoCAD

- Создание нового рабочего пространства в AutoCAD

- Создание чертежа в autocad

- Обозначение уклона и конусности на чертежах

- Сопряжение линий и лекальные кривые

- Линии среза в инженерной графике

- Линии пересечения и перехода

Основные

этапы. Последовательность графического

выполнения эскиза детали с натуры

состоит из следующих этапов (рис. 9.3).

Рис.

9.3.

Последовательность

выполнения эскиза детали

1.

Определяется форма детали и ее основных

элементов, на которые можно мысленно

расчленить деталь.

2.

Выбирается главный вид детали и

устанавливается необходимое и достаточное

количество изображений: видов, разрезов,

сечений.

3.

Устанавливается формат листа для эскиза

по ГОСТУ 2.301 — 68, с учетом » требований

к характеристике детали на эскизе.

4.

Производится компоновка изображений

на поле эскиза, определяются границы

изображений, проводятся осевые и

центровые линии.

5.

Наносятся линии контура детали.

6.

Наносятся линии внутренних очертаний

детали и одновременно выполняются

необходимые разрезы, сечения и

дополнительные виды.

7.

Производится обводка контура после

уточнения изображений, наносятся

выносные и размерные линии и знаки.

8.

После обмера детали проставляются

размеры. Наносятся штриховка, знаки

обработки, поясняющие надписи, и

заполняется основная надпись.

При

выполнении эскизов следует обратить

внимание на соблюдение пропорций

отдельных элементов детали и их

проекционной связи. Перед тем, как

обвести все изображения, нужно уточнить

конструктивные особенности детали,

связанные с технологичностью ее

изготовления, например, наличие фасок,

проточек, канавок, галтелей и т. д., если

деталь получается путем механической

обработки, или литейных уклонов и

литейных радиусов, литьем. Следует

учесть, что многие детали могут иметь

различные дефекты, которые не следует

принимать во внимание: неровности,

вмятины, искривления, раковины в отливках,

смещение центров отверстий, разницу

толщины стенок пустотелых деталей,

выступы избытка металла на деталях,

изготовляемых литьем или поковкой, и

т. д.

Подробнее

остановимся на обмере некоторых деталей.

Многие

типовые машиностроительные детали

имеют элементы, размеры которых

установлены соответствующими стандартами.

К таким относятся: размеры лысок,

квадратов и шестигранников «под ключ»,

размеры проточек, фасок, отверстий под

крепежные детали, глухих отверстий под

шпильки и винты, шпоночных пазов и т. п.

После

обмера таких элементов всегда для

уточнения их размеров следует обращаться

к соответствующему справочному материалу

и, подобрав ближайшее к полученному

измерению числовое значение, установленное

стандартом, вписывать его над размерной

линией.

4. Измерительный инструмент и приемы измерения деталей

4.1. Простейший измерительный инструмент.

Самые

простые измерительные инструменты —

масштабные линейки и рулетки (рис. 9.4).

На линейке и рулетке нанесены штрихи —

деления, расположенные друг от друга

на расстоянии 1 мм, реже — 0,5 мм. Эти

деления и составляют измерительную

шкалу.

Рис.

9.4.

Масштабная

линейка и рулетка

При

измерении масштабную линейку прикладывают

к изделию так, чтобы ее торец (нулевое

деление) совпал с началом изделия, тогда

деление, совпадающее с его концом,

покажет размер изделия в мм (рис. 9.5) При

этом необходимо располагать линейку

вдоль стороны или оси изделия, не допуская

перекоса, в противном случае измерение

будет неточным — размер, отсчитанный

по шкале, будет больше действительного.

С

помощью рулетки определяют, например,

длину развертки или диаметр: большого

цилиндра.

Масштабная

линейка позволяет производить измерение

с точностью до 0,5 мм, а рулетка — до 1 мм.

Рис.

9.5.

Примеры

обмера деталей масштабной линейкой

Кронциркуль

и нутромер служат соответственно для

определения наружных и внутренних

размеров изделий (рис. 9.6). Криволинейная

форма ножек этих инструментов позволяет

довольно точно производить измерения,

а затем переносить замеренную величину

на масштабную линейку.

Рис.

9.6.

Примеры

обмера деталей кронциркулем и нутромером

Пользуясь

этими инструментами, можно замерить не

только элементы деталей типа

«вал-отверстие», но и производить более

сложные измерения.

К

примеру, на рис. 9.7 показано определение

диаметра D окружности расположения

центров отверстий на круглом фланце. В

одном случае, при определении величины

диаметра кронциркулем, его ножки,

упираясь в стенки отверстия, замеряют

величину l.

В этом случае D

= l+

d,

где d

— диаметр отверстия. В другом — при

замере нутромером, определяют величину

L

. В этом случае D = L

— d.

Рис.

9.7.

Определение

диаметра межцентрового расстояния с

помощью кронциркуля и нутромера

С

помощью кронциркуля возможно определить

толщину стенки пустотелой детали (рис.

9.8) в труднодоступном для измерения

месте. Если толщину стенки детали

непосредственно замерить невозможно,

так как нельзя извлечь кронциркуль, не

раздвигая его ножек, то измерение

производят следующим образом. В замеряемом

месте к стенке детали прикладывают

торцом линейку. Ножки кронциркуля

раздвигают на произвольную величину,

например, на размер С. Затем заводят

одну ножку внутрь детали до упора в

стенку изнутри детали, а другую

прикладывают к линейке и определяют

величину В. Теперь кронциркуль можно

вынуть и приложить к линейке. Толщина

стенки детали А = С — В.

Для

успешного пользования кронциркулем и

нутромером требуется навык. Точность

измерения этими инструментами при

определенном опыте может быть достигнута

0,5 мм.

Косвенные

методы измерения. К косвенным методам

измерения приходится прибегать зачастую

в различных случаях, когда по каким-либо

причинам нет возможности произвести

прямые измерения прикладыванием

инструмента к изделию.

Рис.

9.8.

Определение

толщины стенки детали с помощью

кронциркуля в труднодоступном месте

На

рис. 9.9 показано определение диаметра

большого вала по хорде и высоте сегмента

с помощью штангенциркуля. В этом случае

диаметр вала определяют по формуле:

D

=l2/(4h)+h

где

l

— хорда, а h

— высота сегмента.

Рис.

9.9.

Определение

величины диаметра вала по хорде

Диаметр

вала можно определить менее точно и

графическим построением. Для этого по

трем точкам (А, В и К), вычерченным на

листе бумаги с установленными между

ними расстояниями, определяем вначале

центр (О) описанной окружности. Теперь

можно построить радиус описанной

окружности и замерить его линейкой.

Разумеется, в этом случае все построения

необходимо производить как можно с

большей достижимой точностью.

Рис.

9.10.

Определение

длины развертки сложно изогнутой детали

Измерить

изогнутую деталь сложной формы (рис.

9.10), например, для определения величины

заготовки для развертки, обычной линейкой

или рулеткой невозможно, так как не

представляется возможным обеспечить

полное прилегание мерительного полотна

к детали по всей ее длине. Обойти это

затруднение можно, воспользовавшись

куском изоляционной ленты, определить

длину которой уже не составит труда.

Рис.

9.11.

Обмер

детали криволинейной формы способом

«обжима»

В

тех случаях, когда приходится иметь

дело с деталями, имеющими криволинейные

очертания, удобнее всего положить

изделие на бумагу и обвести контур

карандашом. Если же это по каким-либо

причинам невозможно сделать, то поступают

следующим образом. Наложив на интересующую

нас часть изделия лист тонкой бумаги,

обминают ее по контуру с целью получения

отпечатка. Затем полученный контур

обводят карандашом (рис.9.11). Теперь уже

на бумаге можно выполнить дополнительные

построения, с помощью которых возможно

определить часть размеров, остальные

определяются замером с натуры.

Для

измерения и определения радиусов

округления большой величины, можно

использовать и такой способ. В картонку,

вырезанную в виде пластинки, вставлены,

как указано на рис. 9.12, булавки или тонкие

металлические стерженьки. Все это

устройство располагают над кривой

поверхностью так, чтобы все булавки или

стерженьки касались ее. Теперь осталось

зафиксировать на бумаге установленные

точки и вышеуказанным способом определить

искомый радиус скругленной поверхности.

Рис.

9.12.

Определение

величины радиуса дуги

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

или

или