Методика эксплуатации инженерного оборудования здания подразумевает наличие знаний о планово-предупредительном ремонте этого оборудования.

Система планово-предупредительного ремонта инженерного оборудования здания – это некоторый специфический набор мероприятий по эксплуатации и обслуживанию инженерных систем (уход, своевременная замена деталей, профилактическая чистка и т.п. меры). Цель здесь преследуется одна – исключить досрочный выход из строя деталей и механических узлов.

Реализация описанных мер регулируется некоторым порядком. Порядок опирается на общепринятую методику проведения планово-предупредительного ремонта.

Эта система может быть успешна автоматизирована.

В настоящей статье мы рассмотрим теоретические основы планово-предупредительного ремонта и узнаем его методику (Часть 1) и расскажем о возможности автоматизации планово-предупредительного ремонта (Часть 2).

Содержание

- Часть 1. Теоретические основы методики планово – предупредительного ремонта

- Схема обслуживания объекта недвижимости

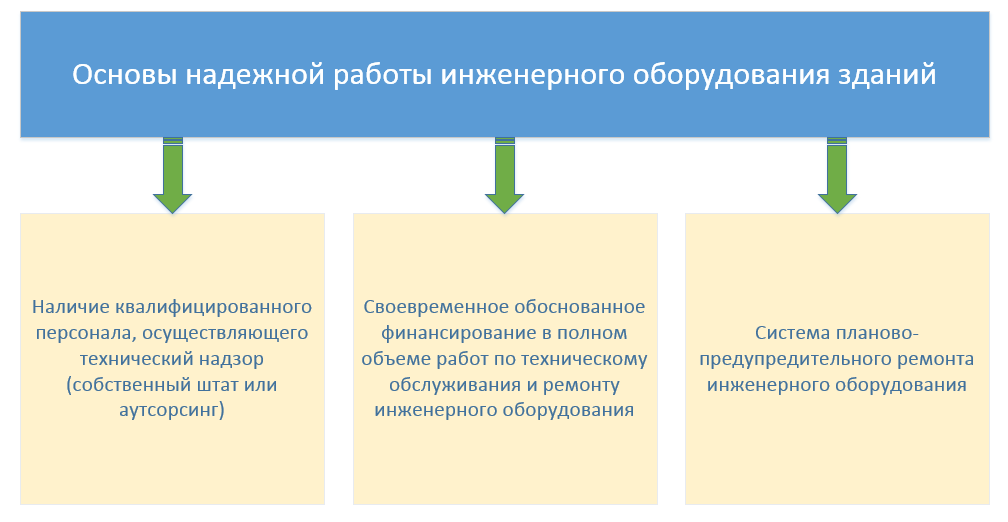

- Основы надежной работы инженерного оборудования зданий

- Эксплуатация инженерных систем здания и ППР

- Суть системы ППР

- Состав ППР на схеме

- Ежедневные и периодические работы

- Техническое обслуживание между ремонтами

- Документы и регламенты обслуживания

- Учетно-контрольная карта инженерного оборудования

- Регламент и периодичность работ ППР

- Годовой план-график ППР оборудования инженерных систем здания

- Часть 2. Автоматизация процесса планово-предупредительного ремонта

- Заявка на демонстрацию

- Полезные видео по теме

- Подсказки и помощь

Схема обслуживания объекта недвижимости

Система обслуживания зданий состоит из комплекса мер, нацеленных на поддержание надежности самого здания и сохранения функционирования механизмов и инженерных систем (отопление, лифты, подъемники, климатические системы, системы пожаротушения, устройства оповещения, освещение и многое другое).

Оборудование должно получать необходимое инженерное обслуживание и своевременный ремонт. Помимо ремонта требуется и наладка. К сожалению, сегодня распространенной практикой является установка сложных систем и отсутствие наладчика, который умеет всё это настраивать. Это приводит не только к ухудшению качества эксплуатации такого здания, но и вызывает преждевременные поломки оборудования из-за перегрузок и выработки ресурса.

Правильное обслуживание инженерных систем здания не только сохраняет эти системы в рабочем состоянии и делает нахождение в здании комфортным, но и является требованием безопасности. Ведь в функционировании систем возможны различные сбои (например, человек может ошпариться горячей водой), а износ несущих конструкций чреват падениями частей стены или кровли. Конечно же, допускать это нельзя.

Основная цель автоматизации плановых ремонтов оборудования – обеспечение сохранности в рабочем состоянии с установленными рабочими характеристиками инженерного оборудования

путем надлежащего ухода за ним, своевременного и качественного проведения технического обслуживания, а также упорядочения ремонтного дела и снижения стоимости ремонта.

По рассматриваемой в статье методике происходит автоматизация эксплуатации здания. Про программу автоматизации эксплуатации здания мы рассказывали в этой статье (откроется в новой вкладке), где на примере показали, как можно автоматизировать процесс эксплуатации здания на базе использования программного обеспечения 1С: ТОИР.

Основы надежной работы инженерного оборудования зданий

Надежность здания зависит от правильности его обслуживания и соблюдения регламентированных сроков обслуживания.

Если надежности нет, то есть риск травмировать пользователя здания или сделать его использование сильно дискомфортным. Кроме того, если надежность уменьшается, то это первый сигнал к необходимости комплексной замены многих ключевых узлов и механизмов. Вышедший из строя механизм может сломать другие механизмы, работающие “в одной связке”. Значит и вложения для ремонта потребуются гораздо более значимые.

Наиболее остро стоит вопрос эксплуатации инженерных систем зданий. Современное оборудование, как правило, ставится в режиме “как оно есть”. Настраивать его никто не умеет, а неправильное обслуживание инженерных систем вызывает множество неприятностей. Если раньше было достаточно во время подливать масло в генератор, то сейчас этого совсем недостаточно. Любой инженерный механизм снабжен электронной системой или контроллером работы. От соблюдения регламента обслуживания здесь зависит как качество функционирования этого устройства, так и работа всех этих вспомогательных электронных блоков. Сейчас существуют специальные программы для эксплуатации зданий и сооружений.

Для того, чтобы правильно организовать процесс обслуживания здания и его инженерных систем, была разработана система планово-предупредительных ремонтов (ППР).

Эксплуатация инженерных систем здания и ППР

Система ППР – это комплекс мер, направленных на соблюдение сроков и сохранение правильного порядка обслуживания инженерных систем здания. Разработаны различные методические рекомендации. Одну из них мы рассмотрим в настоящей статье.

Очевидно, что от выполнения ППР оборудования зависят объем работ и затраты на проведение ремонта и сроки проведения капитального ремонта оборудования.

Если у вас нет времени изучать весь материал или нужна консультация, то вы всегда можете

обратиться к нам по телефону +7 (499) 755-54-96

или воспользоваться формой обратной связи

Суть системы ППР

Систему планово-предупредительных ремонтов принято разделять на два вида:

- Регламентированный ППР

- ППР по состоянию

В реальной ситуации гораздо чаще применяется регламентированный планово-предупредительный ремонт (ППР). Это объясняется большей простотой и меньшими затратами, по сравнению с системой ППР по состоянию.

В регламентированном ППР всё завязано на даты и упрощенно принимается, что оборудование работает в течении всей смены без остановок.

Состав регламентированного ППР:

- ППР по календарным периодам – календарный план является главным по значимости документом в составе ППР.

- ППР с регламентированным контролем – работы по техническому обслуживанию, текущему и капитальному ремонту инженерного оборудования проводятся по регламенту завода-изготовителя.

- ППР по режимам работы – контроль параметров и режима работы оборудования, осуществляемый через установленные соответствующим графиком интервалы времени.

- ППР по наработке — проведение технического обслуживания, текущего и капитального ремонта инженерного оборудования по наработке часов.

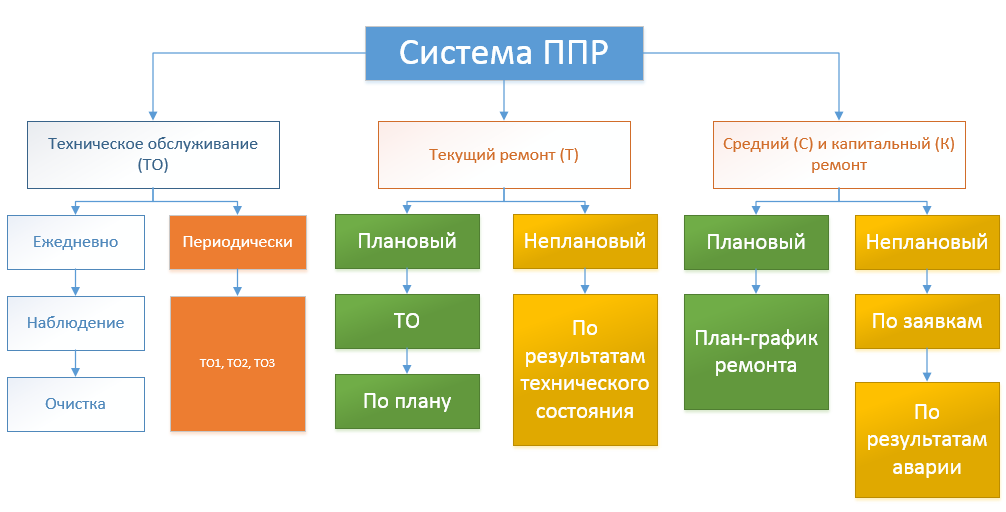

Состав ППР на схеме

На данной схеме приведен состав планово-предупредительных работ.

Ежедневные и периодические работы

В техническое обслуживание включаются ежедневные и периодические работы.

К ежедневным работам относятся работы, связанные с наблюдением за работой оборудования, содержание оборудования в надлежащем виде (очистка оборудования).

К периодическим работам относятся работы, выполняемые по рекомендациям и требованиям заводов-изготовителей и нормативно-техническим документам.

Техническое обслуживание между ремонтами

Техническое обслуживание (ТО) инженерного оборудования здания является межремонтным этапом.

В состав работ межремонтного этапа входят следующие работы:

- Систематическая очистка оборудования от загрязнения.

- Систематическая смазка оборудования.

- Систематический осмотр оборудования.

- Систематические регулировки работы оборудования.

- Смена деталей с малым сроком эксплуатации (до 1 года).

Цель проведения работ по ТО межремонтного периода это:

- Сохранить отличное качество работы оборудования с установленными параметрами.

- Кардинально продлить период работы оборудования.

- Сократить затраты, связанные с текущим ремонтом.

Документы и регламенты обслуживания

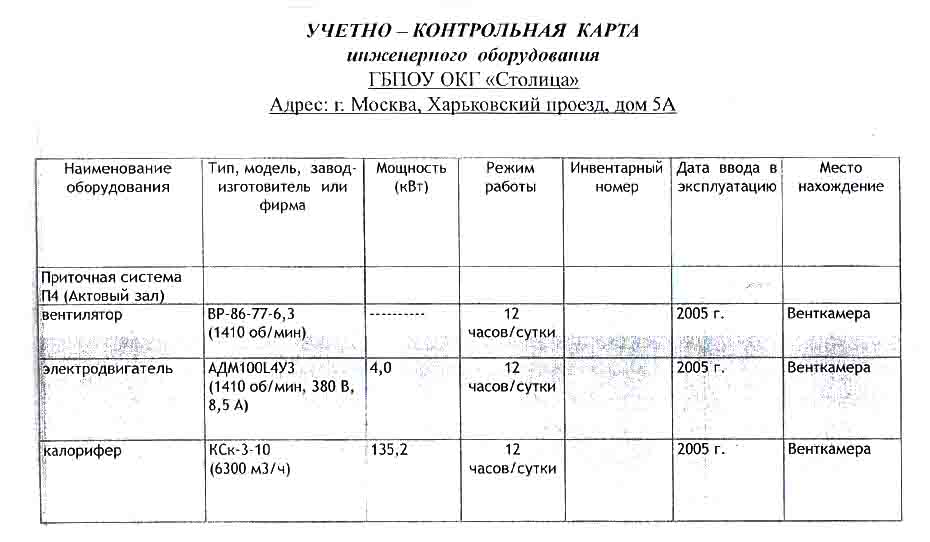

Учетно-контрольная карта инженерного оборудования

Представляет собой таблицу с указанием вида инженерного оборудования, состава оборудования, входящего в систему, тип, модель, завод изготовитель или фирма, мощность агрегатов системы, режим работы, дата ввода в эксплуатацию, место нахождение системы.

Указанные тип, модель, завод изготовитель или

фирма дает возможность (при утрате заводских маркировок на оборудовании) точно

знать какие агрегаты приобретать при проведении текущего или капитального

ремонта и дает возможность подбора аналогов.

Указанная мощность оборудования дает возможность определения потребности использования энергетических ресурсов здания и планирование применения энергосберегающих технологий на наиболее энергоемких системах (агрегатах).

Регламент и периодичность работ ППР

Главные показатели здесь – это режим работы и дата ввода в эксплуатацию. Отталкиваясь от них составляется регламент и выводится периодичность выполнения ППР.

Годовой план-график ППР оборудования инженерных систем здания

На основании регламента и периодичности составляется годовой план-график планово-предупредительных ремонтов оборудования инженерных систем здания.

Мероприятия по системе ППР отражаются в соответствующей документации, при строгом учете наличия оборудования, его состояния и движения.

В перечень документов входят:

- учетно-контрольная карта инженерного оборудования;

- годовой план-график эксплуатации и ремонта инженерного оборудования;

- месячный отчет по эксплуатации и ремонту инженерного оборудования;

- приемо-сдаточный акт на проведение текущего и капитального ремонта (при наличии текущих и капитальных ремонтов);

- сменный журнал нарушений работы инженерного оборудования (журнал дефектов);

- другие документы (при дополнительных требованиях законодательства);

Часть 2. Автоматизация процесса планово-предупредительного ремонта

Изучив методику планово-предупредительного ремонта инженерного оборудования здания из части 1, можно сделать вывод, что автоматизация этого процесса сильно упростит ряд важных операций.

Например, автоматизация избавит от необходимости вести бумажные версии журналов эксплуатации оборудования, а про важные операции или появившиеся недочеты в работе различных систем автоматическая система напомнит в нужное время сама. Это позволит ускорить процесс,а главное – выполнять нужные действия в нужное время.

Для автоматизации обслуживания оборудования прекрасно подходит программный продукт от 1С, имеющий название 1С: ТОИР.

Эта программа поможет упростить взаимодействия сотрудников друг с другом и позволит построить удобную систему учёта и планирования работ, которые необходимо произвести на оборудовании здания.

Заявка на демонстрацию

Если вас заинтересовала программа 1С: ТОИР, мы с радостью можем предоставить для вас бесплатный тестовый доступ ко всем возможностям для ознакомления с программой

В программном продукте имеется удобное расширение для мобильного телефона, которое позволяет рабочим, мастерам и руководителям подразделений иметь “в кармане” интерактивный план выполнения работ, отчитываться о выполнении текущих задач, планировать закупку необходимых расходников и строить схемы эксплуатации.

Мы успешно внедрили 1С: ТОИР для обслуживания оборудования зданий на нескольких объектах и с радостью готовы поделиться с вами опытом или предложить услуги по автоматизации.

Полезные видео по теме

Видео № 1

Видео №2

Видео №3

Подсказки и помощь

Если у вас нет времени изучать весь материал или нужна консультация, то вы всегда можете

обратиться к нам по телефону +7 (499) 755-54-96

или воспользоваться формой обратной связи

Планирование работ по техническому обслуживанию и ремонту оборудования

Работа

ремонтно-эксплуатационной службы

предприятия ведется в соответствии

с годовым планом-графиком технического

обслуживания и ремонта оборудования.

Годовой

план-график

технического обслуживания и ремонта

оборудования предприятия составляется

на последующий год в конце текущего

года отделом главного механика

(энергетика) с привлечением начальника

ремонтно-механического цеха, механиков

(энергетиков) цехов, согласовывается с

начальниками цехов, планово-производственным

отделом и утверждается главным инженером

предприятия.

В

годовой план-график технического

обслуживания и ремонта заносится все

установленное действующее оборудование

предприятия с указанием наименования

типа или марки, инвентарного номера,

ремонтносложности механической и

электрической частей, сменности

использования, ремонтного цикла и даты

последнего проведенного капитального

ремонта. В плане имеется график

периодичности проведения технических

обслуживании и ремонтов по каждой

единице оборудования, количество

технических обслуживании и ремонтов

по видам (текущих, капитальных) в год

отдельно для механической и электрической

частей, общее время в нормо-часах,

необходимое для выполнения технического

обслуживания и ремонта по видам работ

(слесарные, станочные, прочие, всего)

для механической и электрической частей.

Годовой

план-график устанавливает сроки

выполнения работ по техническому

обслуживанию и ремонту оборудования,

определяет их трудоемкость, количество

и позволяет распределить рабочих по

ремонту и техническому обслуживанию

оборудования по цехам в зависимости от

его количества, сложности и спланировать

равномерное распределение работ по

месяцам и исполнителям.

В

основу составления годового плана

положено фактическое состояние

оборудования, а также ремонтные нормативы,

приводимые в действующих инструкциях

и положениях по ППР.

Годовой

план разрабатывается на основе данных

о фактической наработке в часах на

начало планируемого года со времени

проведения соответствующего вида

технического обслуживания, ремонта или

с начала эксплуатации, а также планируемой

наработки машины на год в часах.

На

основании годового плана технического

обслуживания и ремонта оборудования

составляют месячные планы.

Месячные

планы ремонта

оборудования по цехам составляются

в конце каждого месяца на последующий

месяц отделом главного механика при

участии цеховых механиков.

Расчет

количества технических обслуживании

и ремонтов оборудования на планируемый

год подсчитывается по формуле:

(45)

где

— фактическая наработка на начало

планируемого года со времени проведения

ремонта или с начала эксплуатации, ч;

— планируемая наработка на расчетный

год, ч;

— периодичность выполнения соответствующего

вида технического обслуживания или

ремонта, ч;

— число технических обслуживании и

ремонтов с периодичностью, большей

периодичности того же вида, по которому

ведется расчет.

Расчеты

по приведенной формуле должны производиться

в следующей последовательности:

капитальный ремонт, текущий ремонт,

плановые технические обслуживания.

Результаты расчета следует округлять

до целых чисел в меньшую сторону.

Месяц

года, в котором должен проводиться

капитальный ремонт оборудования,

определяется по формуле:

(46)

где

— периодичность выполнения капитального

ремонта, ч;

— наработка машины от предыдущего

капитального ремонта или с начала

эксплуатации до начала планируемого

года, ч.

Если

при вычислении окажется, что К0 >12, то

капитальный ремонт оборудования в

планируемом году не производится и

переносится на следующий год.

План

ремонтно-механического цеха и электроцеха

на очередной месяц разрабатывается

на основании общего плана ППР по ремонту

машин и агрегатов, изготовлению запасных

частей, модернизации оборудования

и других заказов предприятия.

Для

учета планирования ремонтных работ

необходимо знать трудоемкость их

проведения.

Для

предварительных подсчетов объема

ремонтных работ оборудование делится

на группы (категории) ремонтной сложности,

учитывающие степень сложности и ремонтные

особенности машин. Чем сложнее

оборудование, больше его основные

размеры и выше требуемая точность

или качество выпускаемой продукции,

тем выше категория сложности его ремонта.

Группа ремонтной сложности показывает,

какое количество условных ремонтных

единиц содержится в полной трудоемкости

данной машины.

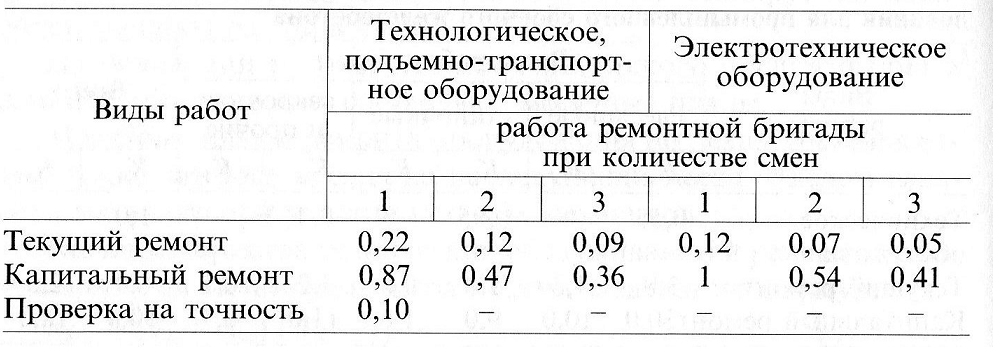

Таблица

1. Трудоемкость

работ условной единицы ремонтной

сложности по ТО и ремонту механического

(

),

электротехнического (

)

оборудования для промышленного сборного

железобетона

Количественной характеристикой сложности

ремонта конкретных моделей оборудования

служит трудоемкость их капитального

ремонта (

).

Нормы

трудоемкости условной единицы ремонтной

сложности в разных отраслях промышленности

строительных материалов различны,

что объясняется спецификой оборудования

и условиями его работы. Так, в

асбестоцементной промышленности в

качестве эталонного агрегата принята

листоформовочная машина СМ-943, ремонтная

сложность которой составляет 66 единиц

при единице трудозатрат, равной 35

чел. — ч в условной единице ремонтной

сложности механической части, 65 %

трудоемкости приходится на слесарные

и прочие работы и 35 % — на станочные

работы.

В

промышленности сборного железобетона

одна условная единица ремонтной

сложности механической части

технологического оборудования на

капитальный ремонт принимается равной

50 чел. — ч.

Группа

ремонтной сложности оборудования

заводов промышленных строительных

материалов приводится в отраслевых

положениях ППР.

Трудоемкость

условной единицы ремонтной сложности

оборудования сборного железобетона

для различных ремонтных работ приводится

в табл. 1.

Общая

трудоемкость ремонта (чел. — ч) какой-либо

машины с учетом ремонта ее электрооборудования:

(47)

где

и

—

трудоемкость условной единицы ремонтной

сложности механического и

электротехнического оборудования,

чел-ч;

и

— группы ремонтной сложности механического

и электротехнического оборудования.

Таблица

2. Нормы

простоя оборудования на одну условную

единицу ремонтной сложности (сут.)

Продолжительность

простоя машин при ремонте зависит от

трудоемкости ремонта, состава и

квалификации ремонтной бригады,

технологии ремонта и уровня

организационно-технических мероприятий.

Норма простоя (сут.) оборудования при

ремонте (при пятидневной рабочей недели

с двумя выходными):

(48)

где

N —

норма простоя оборудования, определяемая

по табл.2; r

— группа ремонтной сложности механической

или электротехнической части

оборудования.

Ремонтно-эксплуатационная

служба предприятия

На заводах

промышленности строительных материалов

руководство всеми мероприятиями по

поддержанию оборудования в работоспособном

состоянии и их осуществление возложены

на отдел главного механика (ОГМ) завода.

Этот отдел координирует и направляет

работу всех отделов и служб завода по

разработке месячных, квартальных и

годовых планов ремонта оборудования,

разрабатывает мероприятия по их

осуществлению и обеспечивает контроль

за их выполнением. Кроме того, отдел

главного механика выполняет работы

по механизации и автоматизации

технологического процесса производства,

модернизации старого и монтажа нового

оборудования.

На

заводах, имеющих большое энергетическое

хозяйство, организуется самостоятельный

отдел главного энергетика, в ведении

которого находятся энергетическое

бюро, энергетические цехи (электро-,

паро-, воздухо- и водоснабжение),

собственная электроподстанция и группа

надзора за контрольно-измерительными

приборами. На крупных предприятиях

эксплуатация и ремонт зданий и

сооружений проводятся отделом капитального

строительства (ОКС), в ведении которого

находится ремонтно-строительный цех.

Однако на большинстве заводов

промышленности строительных материалов

ремонтно-строительный цех также

находится в ведении отдела главного

механика завода.

Отдел

главного механика (энергетика) включает

в свой состав:

а)

технический аппарат отдела (бюро ППР

или техническое бюро);

б)

ремонтно-механический цех или

производственный участок по ремонту

оборудования;

в)

электроремонтный цех или производственный

участок по ремонту электрооборудования;

г)

трансформаторные подстанции и

распределительные устройства;

д)

котельные или силовые (ДВС) установки;

е)

компрессорные и насосные станции;

ж)

участки по

ремонту систем отопления, водопровода,

канализации

и воздухопроводов;

з)

службы механиков цехов или участков по

ремонту оборудования;

и)

склады запасных частей и оборудования.

Отдел

главного механика

подчиняется непосредственно главному

инженеру завода.

Бюро

планово-предупредительного

ремонта оборудования занимается

организацией всех видов ремонта на

заводе, включая подготовку работ по

монтажу нового оборудования. Оно

планирует ремонт оборудования и руководит

его организацией, осуществляет контроль

за технической эксплуатацией оборудования,

организацией технического обслуживания,

созданием оборотного фонда запасных

деталей и узлов. Кроме того, бюро

занимается учетом оборудования,

осуществляет контроль за эксплуатацией

и состоянием грузоподъемных машин,

аппаратов, работающих под давлением, и

предъявляет их для проверки органам

надзора.

Техническое

бюро занимается

составлением технической документации,

необходимой для выполнения ремонтных

работ, — альбомов запасных частей,

технологических карт на ремонт и

изготовление деталей, а также

разрабатывает чертежи по модернизации

оборудования.

На

некоторых заводах промышленности

строительных материалов в ОГМ

отсутствует техническое бюро и эти

функции возложены на заводской

технический отдел.

Ремонтно-механический

цех (РМЦ)

завода является производственной

базой, обеспечивающей техническое

обслуживание и проведение ремонта

оборудования.

В

зависимости от величины предприятия и

типа производства руководство завода

устанавливает метод организации ремонта

оборудования — централизованный,

децентрализованный

и смешанный.

Метод организации ремонта оборудования

выбирают в зависимости от его категории

и мощности, характера и вида оборудования,

мощности ремонтной базы, штатов и

квалификации ремонтного персонала.

Централизованный

метод ремонта

— все виды работ по ремонту и монтажу

оборудования, а в остальных случаях и

межремонтное (техническое) обслуживание

выполняются силами ремонтно-механического

цеха. В этом цехе организуются ремонтные

бригады во главе с бригадиром, за которым

закрепляются участки с оборудованием

для выполнения ТО и ремонта оборудования.

Централизованный метод ремонта

применяют на предприятиях с большим

количеством однотипного оборудования.

Децентрализованный

метод ремонта

— все виды плановых ремонтов, а также

техническое обслуживание, производятся

ремонтными рабочими цехов (цеховые

ремонтные базы) под руководством

механика цеха. Ремонтно-механический

цех занимается изготовлением запасных

деталей, не поступающих в централизованном

порядке; восстановлением деталей,

требующих применения специальной

технологической оснастки и оборудования;

капитальным ремонтом отдельных

сложных агрегатов и машин. Децентрализованный

метод ремонта применяют на заводах

промышленности строительных материалов

с большим количеством разнотипного

оборудования.

Смешанный

метод ремонта

— техническое обслуживание и текущие

ремонты, как и при децентрализованном

методе, производятся ремонтной

цеховой бригадой под руководством

цехового механика, капитальный ремонт

— силами ремонтно-механического цеха

или с привлечением специальных сторонних

ремонтных организаций. Капитальный

ремонт машин иногда целесообразно

проводить силами ремонтно-механического

цеха совместно с цеховой ремонтной

бригадой. Этот метод широко применяют

на заводах промышленности строительных

материалов.

В некоторых отраслях

промышленности строительных материалов

капитальные ремонты осуществляют

специализированные ремонтные

предприятия. Ремонтно-механические

цехи заводов осуществляют ремонт и

восстановление узлов и деталей, а также

изготовление запасных деталей и обменных

узлов для ремонта оборудования. Кроме

того, в этих цехах проводится демонтаж

и монтаж действующего оборудования при

межцеховых перемещениях, а также

изготовляется нестандартное оборудование

для нужд завода.

Ремонтно-строительный

цех

промышленного предприятия обеспечивает

ремонт зданий и сооружений, изготовление

лесов и настилов при ремонте и монтаже

оборудования, ремонт инвентаря, сооружение

и ремонт фундаментов под оборудование

и другие строительные работы.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Система планово-предупредительного ремонта (ППР) оборудования – система технических и организационных мероприятий, направленных на поддержание и (или) восстановление эксплуатационных свойств технологического оборудования и устройств в целом и (или) отдельных единиц оборудования, конструктивных узлов и элементов. Для планирования таких ремонтов, на предприятиях на которых используется оборудование подлежащее систематическим профилактическим и ремонтным работам — составляется план-график проведения ремонтных и профилактических работ оборудования.

Поделитсья

Проект «ПОЛОЖЕНИЯ О ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И РЕМОНТЕ МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ МЕТАЛЛУРГИЧЕСКИХ ПРЕДПРИЯТИЙ» (первая редакция) [Государственный институт труда и социально-экономических исследований: Ж. Водопьян, Л. Гончарук, В. Коваль, Т. Сыркина (к.э.н., руководитель разработки), Л. Тарасенко, В. Шевченко]. — Харьков: ГИТ СЭИ, 2011. — 204 с.

Если Вы заинтересованы и готовы принять участие в дальнейшем развитии и продвижении настоящего Проекта, просим Вас связаться с руководителем разработки СЫРКИНОЙ Татьяной Павловной (remnorma@mail.ru).

11.1 Форма годового плана-графика технического обслуживания и ремонтов оборудования

11.2 Инструкция по заполнению годового графика технического обслуживания и ремонтов оборудования подразделения

- Годовой график ТОиР оборудования составляется ремонтной службой подразделения-владельца оборудования совместно со службой главного механика предприятия в установленные сроки.

- В графе 2 записывается наименование оборудования.

- В графы 5-16 заносятся сроки и продолжительности ремонтов по плану путем проведения горизонтальной линии между вертикальными колонками, соответствующий дате начала и окончания ремонта. Над этой линией условным буквенным обозначением указывается вид ремонта и цифрами (под линией) – его продолжительность в часах. Пример: Т/80 – текущий ремонт продолжительностью 80 часов, К/744 – капитальный ремонт продолжительностью 744 часа. После проведения каждого ТО или ремонта фактические даты и продолжительность выполнения указываются в предусмотренной для этого строке графика.

- В графе 17 записывается дата последнего капитального (годового) ремонта, выполненного в предыдущие годы, а также его продолжительность в часах.

- В графах 18, 19, 20 указываются: в числителе – количество ТО и ремонтов по видам, в знаменателе – суммарное время простоя.

4.8

6

голоса

Рейтинг статьи