-

Планирование работ по техническому обслуживанию и ремонту оборудования

Все

производственные геологоразведочные

организации, на балансе которых находится

оборудование, обязаны составлять и

строго соблюдать;

1)

годовые планы технического обслуживания

и .ремонта оборудования;

2) годовые или

полугодовые графики технического

обслуживания и ремонта оборудования.

Годовой

план технического обслуживания и ремонта

(таблица 1) составляется на календарный

год и определяет виды, количество и

трудоемкость технических обслуживаний

и, ремонтов по каждой единице оборудования,

находящейся на балансе предприятия, а

также суммарную трудоемкость всех

технических обслуживании и ремонтов

по эксплуатируемому оборудованию на

планируемый год.

Годовой

план технического обслуживания ремонта

оборудования является основанием для

расчёта потребности предприятия в

ремонтных местах для капитального

ремонта, в запасных частях, материальных

и трудовых ресурсах для технического

обслуживания и ремонта этого оборудования

в процессе эксплуатации.

Годовой

план технического обслуживания и ремонта

оборудования составляется отделом

главного механика и утверждается главным

инженером предприятия.

Годовой план

технического обслуживания и ремонта

оборудования экспедиции на очередной

год представляется в службу главного

механика вышестоящей организации не

позднее, чем за один месяц до окончания

текущего года.

Порядок

составления годового плана ТОиР.

Исходными данными

для составления годового плана

технического обслуживания и ремонта

являются:

Таблица 1

УТВЕРЖДАЮ

Главный инженер

ПЛАН

технического

обслуживания и ремонта оборудования

на 199_ год

(наименование

организации)

|

№№ ъп/п |

Наименование, |

Заводской номер |

Наработка |

Количество |

Суммарная |

Суммарное |

|||||||||

|

с |

планируемая на |

||||||||||||||

|

КР |

ТР |

ТО3 |

ТО2 |

ТО1 |

КР |

ТО и ТР |

|||||||||

|

КР |

ТР |

||||||||||||||

|

всего |

в т. ч. станочн. |

всего |

в т. ч. станочн. |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

1)

перечень оборудования, числящегося на

балансе предприятия;

2). паспортные

данные каждой единицы оборудования

(заводской номер, тип, марка машины);

3)

данные о фактической наработке каждой

машины на начало планируемого года, в

маш.-ч.;

4)

фактическая (отчетная) или планируемая

среднегодовая наработка машины данного

типа за год в условиях данного предприятия;

5)

основные нормативы Системы

(длительность и структура ремонтного

цикла, виды и периодичность технических

обслуживаний и ремонтов, коэффициенты

использования данного вида оборудования

по машинному времени, и т.д.).

Графы

1, 2, 3 ( таблица 1) заполняют на основании

технической документации на оборудование.

Графа 4 заполняется

по данным учета фактической наработки

(из паспорта машины) с начала эксплуатации.

В

графу 5 записывается планируемая

(расчетная) наработка, которая может

быть определена по формуле (3).

Планируемая

(расчетная) годовая наработка может

быть определена также умножением

годового фонда рабочего времени при

механическом колонковом бурении на

коэффициент использования данного вида

оборудования по машинному времени.

Тогда расчет ведется по формулам (4),

(5), (6).

Количество ремонтов

и технических обслуживаний рассчитывается

по формуле:

|

|

(8) |

где

N

(NКР

, NТР,

NТО3,

NТО2,

NТО1)—

количество

ремонтов или технических обслуживаний

соответствующего вида на планируемый

год для данной единицы оборудования;

НФ

(НФКР,

НФТР,

НФТО3,

НФТО2,

НФТО1,)

—

фактическая наработка на начало

планируемого года со времени проведения

последнего капитального, текущего

ремонта или технического обслуживания

определенного вида , маш.-час;

QПЛ

—

планируемая наработка машины данного

типа в машино-часах за год в условиях

данного предприятия;

Т

(ТКР,

ТТР,

ТТО3,

ТТО2,

ТТО1)

— периодичность проведения соответственно

капитальных, текущих ремонтов и различных

видов технического обслуживания,

маш.-час.

N/

— суммарное

число всех видов ремонтов и технических

обслуживаний с периодичностью, большей

периодичности того вида, по которому

ведется расчет (при расчете количества

капитальных ремонтов N/

=

0).

Расчет требуемого.

количества ремонтов и технических

обслуживаний по формуле 8 должен

производиться в следующей последовательности:

сначала определяется количество

капитальных ремонтов, затем — количество

текущих ремонтов, и далее — количество

технических обслуживании каждого вида

(ТО-3, ТО-2 и TO-1). Результаты расчетов по

формуле 8 необходимо округлять до целых

чисел в меньшую сторону (отбрасывая

дробную часть).

Величина

суммарной трудоемкости капитальных

ремонтов оборудования предприятия

(графа 11) определяется умножением

количества капитальных ремонтов (графа

6) в планируемом году на трудоемкость

его выполнения (приложение Б).

Величина

суммарной трудоемкости технических

обслуживаний и текущих ремонтов (графа

13) определяется умножением количества

текущих ремонтов и различных видов

технического обслуживания (графы 7, 8, 9

и 10) в планируемом году на трудоемкость

соответствующего вида технического

обслуживания и текущего ремонта

(приложение Б) с последующим суммированием

этой трудоемкости для данной машины.

На

основании суммарной трудоемкости

текущих ремонтов и технических

обслуживаний (итог графы 13) производится

расчет численности ремонтного персонала

предприятия для проведения работ по

ремонту и обслуживанию оборудования в

эксплуатации (без капитальных ремонтов).

Величины

суммарного времени простоев при

капитальных ремонтах, текущих ремонтах

и различных видах технического

обслуживания в планируемом году (графы

15, 16 приложения Б) определяются путем

умножения соответствующего количества

ремонтов и технических обслуживаний

различных видов на нормы простоев (см.

приложение Б) в этих видах технического

обслуживания и ремонта.

Порядок

составления годового (полугодового)

графика ТОиР.

Годовой

или полугодовой график технического

обслуживания и ремонта оборудования

составляется в развитие годового плана

ТОиР.

График

устанавливает даты остановки каждой

конкретной машины для выполнения

технического обслуживания и ремонта и

их последовательность в течение

планируемого периода.

График

ТОиР

составляется в календарном времени.

График

ТОиР

разрабатывается отделом главного

механика предприятия и согласовывается

с руководителем работ.

Допускается

составление графика ТОиР

для комплекса совместно работающих

машин (например, комплекса машин для

бурения скважины, проходки выработки

и т. д.).

Исходными

данными для составления графика

технического обслуживания и ремонта

являются:

1)

утвержденный годовой план ТОиР;

2)

периодичность выполнения всех видов

ремонта и технических обслуживаний в

календарном времени;

3)

наработка изделия с начала эксплуатации

(или после капитального ремонта).

Периодичность

выполнения различных видов ремонта и

ТО в календарном времени (сутки)

определяется по формуле:

|

|

(9) |

где

ТКАЛ

(ТКАЛКР,

ТКАЛТР,

ТКАЛТО3,

ТКАЛТО2,

ТКАЛТО1)

— периодичность проведения ремонтов,

соответственно, капитальных, текущих

ремонтов и технических обслуживаний

данного вида в календарном времени.

Дата

проведения первого ремонта или

технического обслуживания в планируемом

году определяется вычитанием фактической

наработки (в календарном времени) из

периодичности проведения данного вида

ремонта или обслуживания:

|

|

(10) |

где

Д (ДКР,

ДТР,

ДТО3,

ДТО2,

ДТО1)

— дата проведения соответствующего

вида ремонта или технического обслуживания.

Даты

последующих ремонтов или технических

обслуживаний в пределах планируемого

периода определяются умножением

периодичности ТКАЛ

на 2, 3, 4

и т.д. с учетом сдвига на величину

фактической наработки. При совпадении

дат проведения плановых ремонтов и

(или) обслуживаний, в график ставится

ремонт или техническое обслуживание с

большим объемом работ.

Графы

1, 2 заполняются для каждой единицы

оборудования по данным годового плана

ТОиР.

Графы

3 — 38 годового графика ТОиР

содержат сведения о видах технического

обслуживания или ремонта (в числителе)

и датах их проведения (в знаменателе).

Ремонт

и техническое обслуживание оборудования,

работающего в комплексе, должны

проводиться одновременно, т.е. даты их

проведения должны быть скорректированы

в пределах установленных Системой

отклонений.

Например:

для комплекса совместно работающих

машин по индивидуальным графикам

получены даты ремонта и обслуживания

(таблица 2)

Таблица 2

Даты

ремонта и обслуживания для комплекса

совместно работающих машин

|

Наименование, |

М а и |

||||

|

оборудования |

1—10 |

11—20 |

21—30 |

||

|

Станок |

ТО-1 6 |

TO-1 13 |

ТО-2 19 |

ТО-1 26 |

|

|

Насос |

ТО 19 |

||||

|

Дизель |

ТР 5 |

ТО-1 11 |

ТО-1 17 |

ТО-2 22 |

ТО-1 28 |

|

РТ-1200М |

ТР 27 |

||||

|

Даты |

5 |

12 |

19 |

22 |

27 |

Даты

ремонтов и технических обслуживаний

могут быть скорректированы, и тогда

график ремонта и технического обслуживания

оборудования, работающего в комплексе,

будет выглядеть следующим образом:

|

5 мая |

TO-1 станка и ТР |

|

12 мая |

ТО-1 станка и ТО-1 |

|

19 мая |

ТО-2 станка, ТО |

|

22 мая |

ТО-2 дизеля; |

|

27 мая |

ТО-1 станка, ТО-1 |

Примеры

построения плана технического обслуживания

и ремонта (план ТОиР)

оборудования предприятия и графика

технического обслуживания и ремонта

(график ТОиР)

на планируемый год приведены в разделах

Х — Х.

Соседние файлы в папке эксплуатация

- #

- #

- #

Проект «ПОЛОЖЕНИЯ О ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И РЕМОНТЕ МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ МЕТАЛЛУРГИЧЕСКИХ ПРЕДПРИЯТИЙ» (первая редакция) [Государственный институт труда и социально-экономических исследований: Ж. Водопьян, Л. Гончарук, В. Коваль, Т. Сыркина (к.э.н., руководитель разработки), Л. Тарасенко, В. Шевченко]. — Харьков: ГИТ СЭИ, 2011. — 204 с.

Если Вы заинтересованы и готовы принять участие в дальнейшем развитии и продвижении настоящего Проекта, просим Вас связаться с руководителем разработки СЫРКИНОЙ Татьяной Павловной (remnorma@mail.ru).

11.1 Форма годового плана-графика технического обслуживания и ремонтов оборудования

11.2 Инструкция по заполнению годового графика технического обслуживания и ремонтов оборудования подразделения

- Годовой график ТОиР оборудования составляется ремонтной службой подразделения-владельца оборудования совместно со службой главного механика предприятия в установленные сроки.

- В графе 2 записывается наименование оборудования.

- В графы 5-16 заносятся сроки и продолжительности ремонтов по плану путем проведения горизонтальной линии между вертикальными колонками, соответствующий дате начала и окончания ремонта. Над этой линией условным буквенным обозначением указывается вид ремонта и цифрами (под линией) – его продолжительность в часах. Пример: Т/80 – текущий ремонт продолжительностью 80 часов, К/744 – капитальный ремонт продолжительностью 744 часа. После проведения каждого ТО или ремонта фактические даты и продолжительность выполнения указываются в предусмотренной для этого строке графика.

- В графе 17 записывается дата последнего капитального (годового) ремонта, выполненного в предыдущие годы, а также его продолжительность в часах.

- В графах 18, 19, 20 указываются: в числителе – количество ТО и ремонтов по видам, в знаменателе – суммарное время простоя.

4.8

6

голоса

Рейтинг статьи

Планирование работы по ТОиР

В данной статье хотелось бы обзорно рассказать как осуществлять планирование работы по ТОиР.

Планирование работы по ТОиР включает в себя два ключевых этапа. Это планирование ресурсов и планирование проведения работы. Ресурсы будут подтягиваться после проведения планирования работ. Но если у вас еще не организован учет, то лучше начните с него.

Важно: на данном этапе у вас уже должны быть: Нормы расхода на проведение технического обслуживания и Технологические карты проведения ТО. Потому что большинство данных необходимо использовать из этих источников.

Если не знаете чего начать, то первым этапом планируются сами работы, потом под них определяются ресурсы.

Планирование проведения работ

Прежде чем приступить к планированию, необходимо определиться с объектом обслуживания и ремонта. Мы должно однозначно понимать, для которого вида оборудования или участка будет разрабатываться график. Это может быть, например: агрегат или линия. Я всегда рекомендую объект определять по технологическому процессу, от начала процесса до его окончания, т.е. по линиям.

Этап планирования начинается с определения горизонта планирования. Это может быть и месяц и квартал и год. Я рекомендую первое планирование осуществлять исходя из периодичности максимального срока регламентных работ. Например: максимальная периодичность обслуживания какого-либо узла составляет 5 лет. Исходя из этого горизонт планирования лучше всего установить 5 лет.

Важно: Для надзорных органов и аудиторов план-график проведения ТОиР или ППР требуется, как правило на 1 год.

В дальнейшем, при эксплуатации, график проведения ТОиР необходимо актуализировать исходя из фактических сроков. Идеальная конструкция планирования работы, на мой взгляд, выглядит следующим образом. Основной график ТОиР составляется на прогнозируемый период эксплуатации линии, например 20 лет. Основываясь на данных основного графика проведения ТОиР , разрабатывается годовой план-график проведения ТОиР. Исходя из годового, разрабатывается ежемесячный план-график проведения ТОиР.

Почему нужен основной график проведения ТОиР? Основная задача, этого графика — это «напоминание» о регламентных работах, периодичность которых более одного года. Без подобного учета и планирования, существует риск об отсутствии планирования данных работ в годовом плане. Как следствие, бюджетирование затрат по ТОиР может быть ошибочным. А стоимость регламентных работ длительной периодичности, как правило, намного выше стандартных работ по обслуживанию оборудования.

Данные для создания план-графика мы берем из Технологических карт проведения ТО. Просто отмечаем в каком месяце, что планируется сделать.

Важно: есть еще процесс согласования времени проведения с производством. В данном случае все зависит от того, как выстроены бизнес-процессы. Все индивидуально.

Планирование ресурсов

Планирование ресурсов осуществляется исходя из составленного плана-графика. Данные для определения количества берутся из Норм расхода на проведение технического обслуживания и Технологических карт проведения ТО. Обеспечение ресурсами включает 2 основных блока: материалы + инструменты и людские ресурсы.

На этапе планирования ресурсов важную роль играет выбор метода технического обслуживания и ремонтов, если этого не сделать, то будет или дефицит или избыток ресурсов. О существующих методах организации написано в статье Методы технического обслуживания и ремонта оборудования. Для каждого вида работ необходимо определить свой метод, например отдать работы на аутсорсинг, вызвать специализированную организацию или выполнить силами своей бригады.

Материалы и инструменты

Например: в январе, запланировано проведение ТО-1 на редукторе линии по производству воздуха. Открываем нормы, например: для проведения ТО-1 на редукторе линии по производству воздуха требуется ТМЦ:

- Масло трансмиссионное ЛУКОЙЛ ТМ-4, полусинтетическое, 75W-90 количество 10 литров

- Болт стальной оцинкованный с полной резьбой ГОСТ 7798-70 М12х60 количество 10 шт.

Эти данные вы отправляете в отдел снабжения, если его нет, то закупаете самостоятельно. В зависимости от построения системы снабжения.

Оборудование:

- ключ торцевой с трещоткой на 12

- Емкость приемная металлическая на 15 литров

Эти данные будут переданы исполнителям, вместе передачей материалов. Как правило, эти данные оформляются заказ-нарядом.

Людские ресурсы

Планирование людских ресурсов необходимо осуществлять исходя из Технологических карт проведения ТО. Возвращаясь к предыдущему варианту, обслуживание редуктора, если вы откроете технологическую карту, то там должны быть эти данные. Например, по нашему варианту это будет 1 слесарь-сборщик и 1 разнорабочий. Так же, должно быть отмечено время их работы. В нашем примере получим:

- Слесарь сборщик 4 чел/час — 1 рабочий

- Разнорабочий 2 чел/час — 1 рабочий

Важно: часто возникает вопрос, почему в технической службе 10 слесарей, надо 2х сократить. Составленный план-график ТОиР с обоснованием служит отличным вариантом обоснования штатного расписания перед собственниками компании.

Планирование работы. Итоги

По окончании планирования у вас должны появится план-графики проведения работ. Планирование поставки осуществляете исходя из потребности в материалах. Иногда данное планирование по закупкам необходимо делать за год, потому что просто ТМЦ везут под заказ 11 месяцев.

В нашем примере мы получили количество материалов и ресурсов. Все должно быть подготовлено до проведения работ, не должно быть ожидания.

Очень хорошо помогает софт в планировании обеспечения ТМЦ, потому что данные по материалам подтягиваются автоматически из базы данных. Эта заявка уходит в закупку и по готовности выдается информация. Подтягивание данных о ресурсах и видах работ позволяет в автомате сформировать задание на работы для рабочих.

Важно: качество этапа планирования очень сильно завит от исходных данных. Например: насколько хорошо и в полной мере выполнено нормирование, составлены технологические карты. Если пропустили, то прочитайте статью Учет технического обслуживания.

Часто ресурсов бывает не достаточно, в таких случаях рекомендую использовать принцип Парето, когда 20% затрат дают 80% результата.

График проведения ремонтных работ составляют компании-заказчики в рамках ведения своей деятельности. Также он может быть одним из приложений к договору подряда, в котором фиксируются даты и сроки проведения техобслуживания, ответственные лица. Типовой формы графика нет, организации составляют его самостоятельно.

Образец графика ремонта оборудования

Проверено экспертом

График ремонта оборудования: назначение и цели

Ни один нормативный документ (за исключением некоторой локальной и отраслевой документации) не обязывает компании составлять графики ремонта. Но на практике необходимо иметь документ, утверждающий периодичность и сроки проведения планово-предупредительного, текущего и капитального ремонта. Это календарный план проведения ремонта всего имеющегося на предприятии оборудования. Он помогает:

- Оптимизировать трудовые и финансовые ресурсы на проведение работ;

- Не допустить внеплановых простоев оборудования;

- Контролировать своевременность и качество проводимых ремонтных работ.

График утверждает генеральный директор или главный инженер организации. Если ремонт заказывают у сторонней компании, также важно закрепить в графике желаемые сроки и длительность ремонта. В противном случае, он может затянуться, что негативно скажется на работе предприятия и принесет убытки. График работ может быть составлен как техническими специалистами исполнителя, так и заказчиком. Утверждает документ заказчик, он оформляется как приложение к договору и становится обязательным для исполнения.

График ремонта оборудования: как составить

Основой для составления графика ремонта оборудования на предприятии служит статистика работы машин, станков, техники до поломки, виды возникающих неисправностей, сроки их устранения. Для подрядных компаний график ремонта составляют исходя их трудоемкости каждого этапа работ и необходимой очередности их выполнения.

Период графика

График составляют обычно на длительный период, т.к. смысл графика в том, чтобы распределить силы и проводить ревизию и ремонт оборудования, не допуская серьезных поломок.

Рекомендуемый срок действия графика: 1 год или несколько лет.

Содержание графика

Унифицированной формы нет, предприятия разрабатывают ее сами.

Как правило, график оформляют в виде таблицы.

В «шапке» документа укажите наименование компании, дату и период, на который составлен график. Предусмотрите место под подписи лиц, которые утверждают график ремонта (обычно это руководитель организации и лицо, которое отвечает за ремонт оборудования)

В основной табличной части укажите:

- слева наименование оборудования, узлов и агрегатов, подлежащих ремонту, их инвентарные номера;

- Далее помесячно, либо с указанием конкретных дат месяца – пометки о проведении ремонта;

- В правой части таблицы — итоговую трудоемкость по видам ремонта, для каждой единицы оборудования, численность нужных исполнителей.

В нижней части графика приводят условные обозначения, которыми обозначаются виды ремонтов и проверок качества работы оборудования.

Итоги

Типового бланка графика ремонта оборудования нет. Предприятия сами определяют его форму, в которой определяют четкий календарный план ремонта оборудования. График нужен компаниям, производящим техобслуживание своими силами и использующим для этого услуги подрядных организаций.

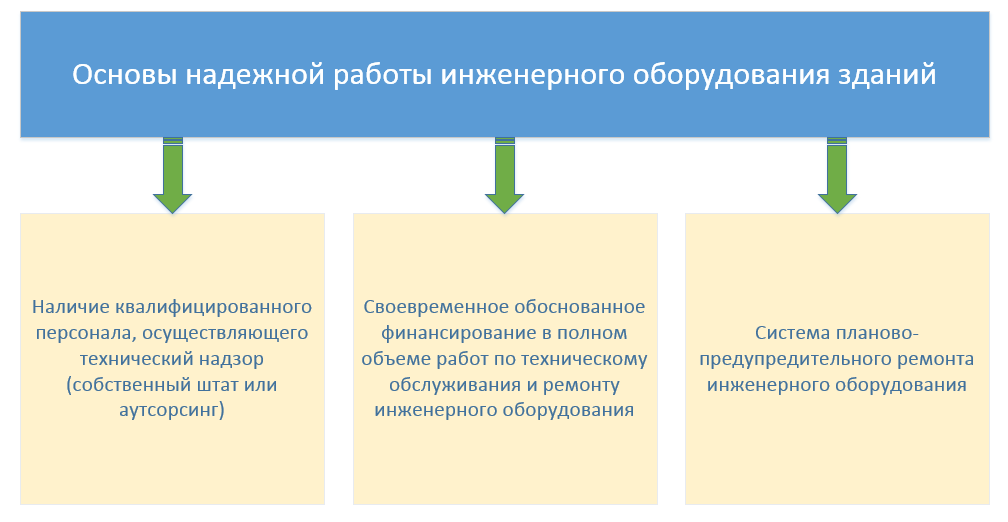

Методика эксплуатации инженерного оборудования здания подразумевает наличие знаний о планово-предупредительном ремонте этого оборудования.

Система планово-предупредительного ремонта инженерного оборудования здания – это некоторый специфический набор мероприятий по эксплуатации и обслуживанию инженерных систем (уход, своевременная замена деталей, профилактическая чистка и т.п. меры). Цель здесь преследуется одна – исключить досрочный выход из строя деталей и механических узлов.

Реализация описанных мер регулируется некоторым порядком. Порядок опирается на общепринятую методику проведения планово-предупредительного ремонта.

Эта система может быть успешна автоматизирована.

В настоящей статье мы рассмотрим теоретические основы планово-предупредительного ремонта и узнаем его методику (Часть 1) и расскажем о возможности автоматизации планово-предупредительного ремонта (Часть 2).

Содержание

- Часть 1. Теоретические основы методики планово – предупредительного ремонта

- Схема обслуживания объекта недвижимости

- Основы надежной работы инженерного оборудования зданий

- Эксплуатация инженерных систем здания и ППР

- Суть системы ППР

- Состав ППР на схеме

- Ежедневные и периодические работы

- Техническое обслуживание между ремонтами

- Документы и регламенты обслуживания

- Учетно-контрольная карта инженерного оборудования

- Регламент и периодичность работ ППР

- Годовой план-график ППР оборудования инженерных систем здания

- Часть 2. Автоматизация процесса планово-предупредительного ремонта

- Заявка на демонстрацию

- Полезные видео по теме

- Подсказки и помощь

Схема обслуживания объекта недвижимости

Система обслуживания зданий состоит из комплекса мер, нацеленных на поддержание надежности самого здания и сохранения функционирования механизмов и инженерных систем (отопление, лифты, подъемники, климатические системы, системы пожаротушения, устройства оповещения, освещение и многое другое).

Оборудование должно получать необходимое инженерное обслуживание и своевременный ремонт. Помимо ремонта требуется и наладка. К сожалению, сегодня распространенной практикой является установка сложных систем и отсутствие наладчика, который умеет всё это настраивать. Это приводит не только к ухудшению качества эксплуатации такого здания, но и вызывает преждевременные поломки оборудования из-за перегрузок и выработки ресурса.

Правильное обслуживание инженерных систем здания не только сохраняет эти системы в рабочем состоянии и делает нахождение в здании комфортным, но и является требованием безопасности. Ведь в функционировании систем возможны различные сбои (например, человек может ошпариться горячей водой), а износ несущих конструкций чреват падениями частей стены или кровли. Конечно же, допускать это нельзя.

Основная цель автоматизации плановых ремонтов оборудования – обеспечение сохранности в рабочем состоянии с установленными рабочими характеристиками инженерного оборудования

путем надлежащего ухода за ним, своевременного и качественного проведения технического обслуживания, а также упорядочения ремонтного дела и снижения стоимости ремонта.

По рассматриваемой в статье методике происходит автоматизация эксплуатации здания. Про программу автоматизации эксплуатации здания мы рассказывали в этой статье (откроется в новой вкладке), где на примере показали, как можно автоматизировать процесс эксплуатации здания на базе использования программного обеспечения 1С: ТОИР.

Основы надежной работы инженерного оборудования зданий

Надежность здания зависит от правильности его обслуживания и соблюдения регламентированных сроков обслуживания.

Если надежности нет, то есть риск травмировать пользователя здания или сделать его использование сильно дискомфортным. Кроме того, если надежность уменьшается, то это первый сигнал к необходимости комплексной замены многих ключевых узлов и механизмов. Вышедший из строя механизм может сломать другие механизмы, работающие “в одной связке”. Значит и вложения для ремонта потребуются гораздо более значимые.

Наиболее остро стоит вопрос эксплуатации инженерных систем зданий. Современное оборудование, как правило, ставится в режиме “как оно есть”. Настраивать его никто не умеет, а неправильное обслуживание инженерных систем вызывает множество неприятностей. Если раньше было достаточно во время подливать масло в генератор, то сейчас этого совсем недостаточно. Любой инженерный механизм снабжен электронной системой или контроллером работы. От соблюдения регламента обслуживания здесь зависит как качество функционирования этого устройства, так и работа всех этих вспомогательных электронных блоков. Сейчас существуют специальные программы для эксплуатации зданий и сооружений.

Для того, чтобы правильно организовать процесс обслуживания здания и его инженерных систем, была разработана система планово-предупредительных ремонтов (ППР).

Эксплуатация инженерных систем здания и ППР

Система ППР – это комплекс мер, направленных на соблюдение сроков и сохранение правильного порядка обслуживания инженерных систем здания. Разработаны различные методические рекомендации. Одну из них мы рассмотрим в настоящей статье.

Очевидно, что от выполнения ППР оборудования зависят объем работ и затраты на проведение ремонта и сроки проведения капитального ремонта оборудования.

Если у вас нет времени изучать весь материал или нужна консультация, то вы всегда можете

обратиться к нам по телефону +7 (499) 755-54-96

или воспользоваться формой обратной связи

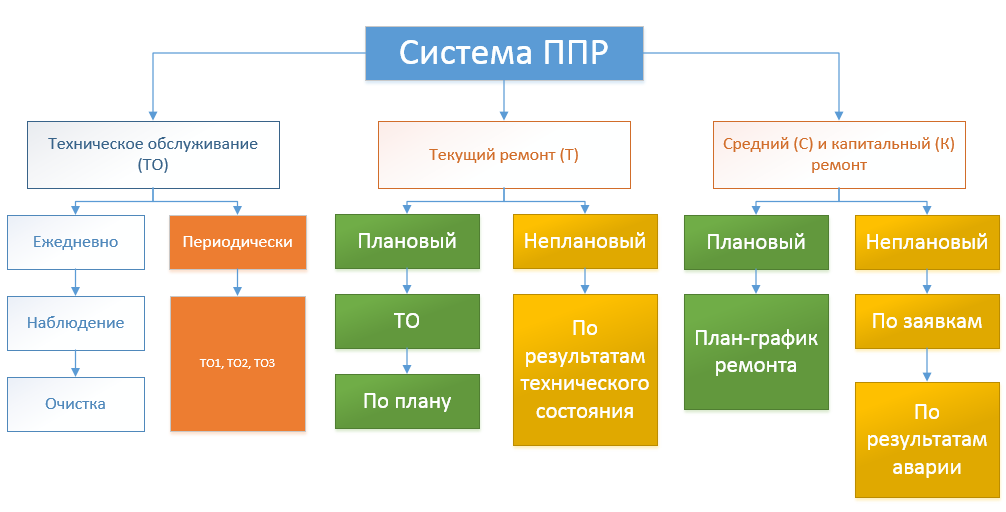

Суть системы ППР

Систему планово-предупредительных ремонтов принято разделять на два вида:

- Регламентированный ППР

- ППР по состоянию

В реальной ситуации гораздо чаще применяется регламентированный планово-предупредительный ремонт (ППР). Это объясняется большей простотой и меньшими затратами, по сравнению с системой ППР по состоянию.

В регламентированном ППР всё завязано на даты и упрощенно принимается, что оборудование работает в течении всей смены без остановок.

Состав регламентированного ППР:

- ППР по календарным периодам – календарный план является главным по значимости документом в составе ППР.

- ППР с регламентированным контролем – работы по техническому обслуживанию, текущему и капитальному ремонту инженерного оборудования проводятся по регламенту завода-изготовителя.

- ППР по режимам работы – контроль параметров и режима работы оборудования, осуществляемый через установленные соответствующим графиком интервалы времени.

- ППР по наработке — проведение технического обслуживания, текущего и капитального ремонта инженерного оборудования по наработке часов.

Состав ППР на схеме

На данной схеме приведен состав планово-предупредительных работ.

Ежедневные и периодические работы

В техническое обслуживание включаются ежедневные и периодические работы.

К ежедневным работам относятся работы, связанные с наблюдением за работой оборудования, содержание оборудования в надлежащем виде (очистка оборудования).

К периодическим работам относятся работы, выполняемые по рекомендациям и требованиям заводов-изготовителей и нормативно-техническим документам.

Техническое обслуживание между ремонтами

Техническое обслуживание (ТО) инженерного оборудования здания является межремонтным этапом.

В состав работ межремонтного этапа входят следующие работы:

- Систематическая очистка оборудования от загрязнения.

- Систематическая смазка оборудования.

- Систематический осмотр оборудования.

- Систематические регулировки работы оборудования.

- Смена деталей с малым сроком эксплуатации (до 1 года).

Цель проведения работ по ТО межремонтного периода это:

- Сохранить отличное качество работы оборудования с установленными параметрами.

- Кардинально продлить период работы оборудования.

- Сократить затраты, связанные с текущим ремонтом.

Документы и регламенты обслуживания

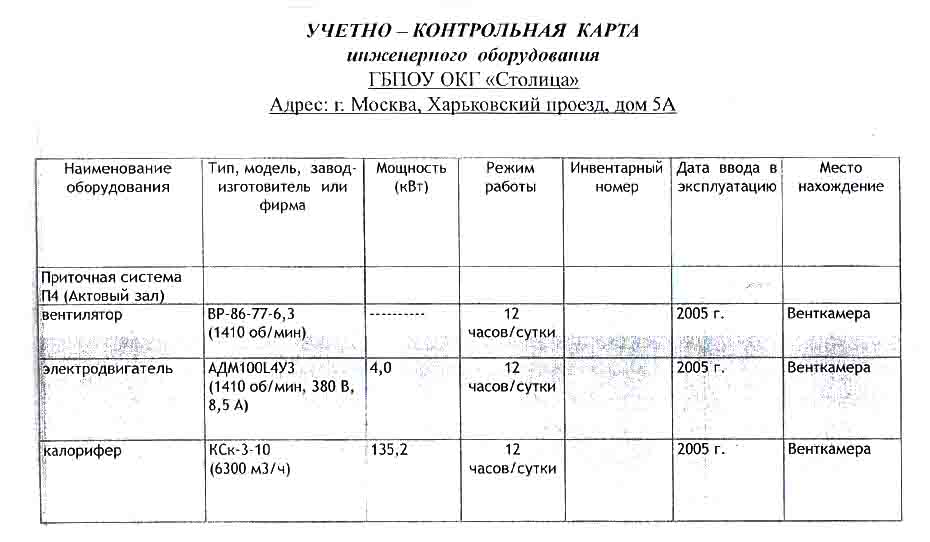

Учетно-контрольная карта инженерного оборудования

Представляет собой таблицу с указанием вида инженерного оборудования, состава оборудования, входящего в систему, тип, модель, завод изготовитель или фирма, мощность агрегатов системы, режим работы, дата ввода в эксплуатацию, место нахождение системы.

Указанные тип, модель, завод изготовитель или

фирма дает возможность (при утрате заводских маркировок на оборудовании) точно

знать какие агрегаты приобретать при проведении текущего или капитального

ремонта и дает возможность подбора аналогов.

Указанная мощность оборудования дает возможность определения потребности использования энергетических ресурсов здания и планирование применения энергосберегающих технологий на наиболее энергоемких системах (агрегатах).

Регламент и периодичность работ ППР

Главные показатели здесь – это режим работы и дата ввода в эксплуатацию. Отталкиваясь от них составляется регламент и выводится периодичность выполнения ППР.

Годовой план-график ППР оборудования инженерных систем здания

На основании регламента и периодичности составляется годовой план-график планово-предупредительных ремонтов оборудования инженерных систем здания.

Мероприятия по системе ППР отражаются в соответствующей документации, при строгом учете наличия оборудования, его состояния и движения.

В перечень документов входят:

- учетно-контрольная карта инженерного оборудования;

- годовой план-график эксплуатации и ремонта инженерного оборудования;

- месячный отчет по эксплуатации и ремонту инженерного оборудования;

- приемо-сдаточный акт на проведение текущего и капитального ремонта (при наличии текущих и капитальных ремонтов);

- сменный журнал нарушений работы инженерного оборудования (журнал дефектов);

- другие документы (при дополнительных требованиях законодательства);

Часть 2. Автоматизация процесса планово-предупредительного ремонта

Изучив методику планово-предупредительного ремонта инженерного оборудования здания из части 1, можно сделать вывод, что автоматизация этого процесса сильно упростит ряд важных операций.

Например, автоматизация избавит от необходимости вести бумажные версии журналов эксплуатации оборудования, а про важные операции или появившиеся недочеты в работе различных систем автоматическая система напомнит в нужное время сама. Это позволит ускорить процесс,а главное – выполнять нужные действия в нужное время.

Для автоматизации обслуживания оборудования прекрасно подходит программный продукт от 1С, имеющий название 1С: ТОИР.

Эта программа поможет упростить взаимодействия сотрудников друг с другом и позволит построить удобную систему учёта и планирования работ, которые необходимо произвести на оборудовании здания.

Заявка на демонстрацию

Если вас заинтересовала программа 1С: ТОИР, мы с радостью можем предоставить для вас бесплатный тестовый доступ ко всем возможностям для ознакомления с программой

В программном продукте имеется удобное расширение для мобильного телефона, которое позволяет рабочим, мастерам и руководителям подразделений иметь “в кармане” интерактивный план выполнения работ, отчитываться о выполнении текущих задач, планировать закупку необходимых расходников и строить схемы эксплуатации.

Мы успешно внедрили 1С: ТОИР для обслуживания оборудования зданий на нескольких объектах и с радостью готовы поделиться с вами опытом или предложить услуги по автоматизации.

Полезные видео по теме

Видео № 1

Видео №2

Видео №3

Подсказки и помощь

Если у вас нет времени изучать весь материал или нужна консультация, то вы всегда можете

обратиться к нам по телефону +7 (499) 755-54-96

или воспользоваться формой обратной связи