Post Views:

17 617

Карта потока создания ценности в бережливом производстве

Карта потока создания ценности в бережливом производстве — это графическое представление всех действий или операций, необходимых чтобы провести продукт через основные потоки операций, начиная от разработки продукции и до выпуска готовой продукции и передачи ее заказчику. По сути карта потока создания ценности представляет собой подробное описание бизнес-процессов и процессов производства, включая передвижение всех материалов, технологические процессы, перемещения операторов и т.д. Как правило, составление карты потока создания ценности происходит от потребителя продукции до поставщика сырья, то есть в обратном порядке.

Добавленная ценность — это действия, которые создают стоимость продукта. Например, процесс обработки деталей станком добавляет ценность. Но подготовка оператором станка к работе (включение, прогрев, проверка, заполнение документации и т.д.) — это действия и время, не добавляющие ценность продукции.

Преимущества карт потока ценностей

- Карта потока создания ценности помогает увидеть не только отдельный производственный процесс, такой как механическая обработка или штамповка, а увидеть весь процесс в целом.

- Карты позволяют увидеть основные потери производства и что важно, обнаружить причины возникновения этих потерь.

- Карта потока создания ценности — основа для внедрения улучшений. Она является базовым полотном для внедрения бережливого производства.

- Карта позволяет связать информационные и материальные потоки, что облегчает управление процессами.

- Построения карты потока создания ценности — самый мощный инструмент для того, чтобы построить идеальный поток.

Первым шагом на пути к совершенствованию любого сложного процесса является карта потока создания ценности всей системы. Прежде чем взяться за преобразование отдельных операций, следует привести в порядок поток в целом. Совершенствование отдельных операций должно работать на весь поток.

Построение карты потока создания ценности

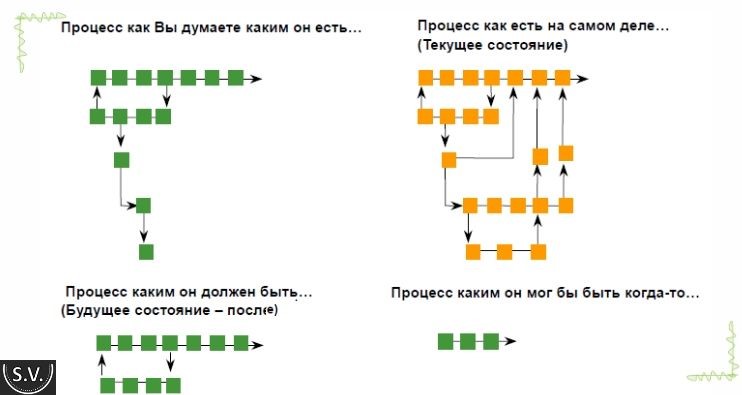

Построение карты потока создания ценности базируется на двух основных этапах. Сначала строится карта текущего состояния процесса. На базе текущей карты проводится анализ процессов, проводится поиск и обнаружение потерь или действий, не добавляющих ценность и составляется карта идеального потока создания ценности, а также список мероприятий, необходимых для достижения такого потока.

Конечно же избавиться от всех действий, не добавляющих ценность попросту невозможно. Мы не может исключить тот факт, что оператор должен подготовить оборудование или определенную документацию к работе, или исключить контроль качества между операциями. Однако здесь основное внимание нацелено именно на время, затрачиваемое на такие операции — основной упор делается на поиск возможностей для сокращения времени, затрачиваемого на действия, не добавляющие ценность.

Карта текущего потока процесса

Для построения карты текущего потока и состояния процесса необходимо выбрать семейство продуктов, для которых строится поток. Также не рекомендуется начинать построение карты в рамках дивизиона, начните с одного цеха, где поставщиком сырья будет являться предыдущий цех, а потребителем — последующий этап. Для описания последовательности материальных и информационных потоков помогает стандартизация, то есть технологическая документация или рабочие инструкции. По сути в карте описывается все, что происходит, то есть вся последовательность действий. Указывается общее время выполнения заказа, которое разбивается на время, в течение которого происходит или не происходит создание добавленной стоимости.

Ниже на рисунке представлены основные символы, используемые для карт потока ценности. Однако, вы можете использовать любые другие символы. Например, Тойота для обозначения процесса использовала прямоугольники, для отражения последовательности процессов использовались стрелки, а для излишков материала (или других выявленных потерь) использовались гробы.

План построения карты текущего состояния

- Определить семейство продуктов (или границы построения карты — какой производственный процесс или цех).

- Определить, кто является потребителем процесса.

- Определить основные процессы в рамках описываемого цеха. Как правило, они обозначаются квадратиками (или прямоугольниками). Установить между ними последовательность с помощью стрелок.

- Под каждый прямоугольником составить таблицу параметров процесса. Основная информация параметров процесса:

- время цикла (время между моментами выхода из процесса деталей, в секундах);

- время переналадки оборудования (в случае переключения производства с одного продукта на другой);

- количество операторов на процессе;

- доступное рабочее время на процессе (включается информация о времени подготовке оборудования к работе, технологические перерывы, уборка и т.д.);

- доступность оборудования.

Пример карты текущего состояния процесса

При составлении карты текущего состояния очень важно оценивать процессы с точки зрения будущего состояния, то есть понять, какие препятствия стоят для достижения поставленных целей. Для понимания поставленных целей, ниже перечислены характеристики, типичные для бережливого потока создания ценности:

- Гибкие процессы, которые дают возможность быстро реагировать на изменение нужд потребителей. То есть в первую очередь удовлетворяют потребность в расширении ассортимента продукции. Позволяет ли процесс изготовить любую деталь в любой момент?

- Короткое время выполнения заказа — период от момента размещения заказа потребителем до изготовления и поставки продукта.

- Связывание процессов при непрерывном потоке и вытягивании материалов.

- Каждый поток создания ценности имеет петли, т.е. участки, где гладкий поток организовать невозможно. Такие петли возникают в результате встроенных в процесс ограничений (информация про петли дана ниже).

- Упрощенный информационный поток в рамках потока создания ценности от внутреннего потребителя (следующая операция).

- Осведомленность о требованиях потребителя (“голос клиента”). В условиях системы вытягивания потребитель (следующая операция) решает, что и когда следует делать. Голос клиента должен определять: требуемый ритм работы (время такта), требуемый объем (количество), требуемый ассортимент, требуемую последовательность изготовления.

- В составе любого потока создания ценности и петель есть процесс, задающий ритм, который и будет определять скорость всех остальных операций.

Картирование потока создания ценности

Картирование потока создания ценности (Value Stream Mappping, VSM) — это процесс разработки карты потока создания ценности, использующий различные аналитические инструменты, позволяющие выполнить следующие задачи:

- Визуально задокументировать процесс, включая ключевые данные карты потока создания ценности;

- Представить базовые основ процесса для понимания текущих проблем (переделы, задержки, низкая производительность и т.д.) и возможностей для улучшения процесса;

- Позволяет оценить текущее состояние процессов и задокументировать “будущее” состояние процессов;

- Позволяет командам быстро обнаружить возможности для улучшения процесса и определить коренные причины проблем;

- Картирование потока позволяет команде визуально представить, как должен работать процесс после внедрения возможных улучшений и сокращения потерь;

- Провести анализ добавления/не добавления ценности процессов.

Картирование потока создания ценности — это по сути инструмент составления карты будущего состояния процессов с предварительным анализом. То есть текущая карта потока создания ценности анализируется с точки зрения бережливого производства, фиксируются все выявленные потери или действия не добавляющие ценность. В карте будущего состояния уже формируется производство с минимизацией потерь и параллельно формируется план действий по устранению этих потерь. Цель формирования карты будущего потока — создать цепочку процессов, в которой индивидуальные процессы связаны с их потребителем либо непрерывным потоком, либо системой вытягивания, и каждый процесс должен по возможности производить только то, что нужно потребителям и только тогда, когда нужно потребителям. Пример карты будущего состояния представлен на рисунке.

Картирование потока создания ценности пример

Картирование потока создания ценности используется в подходе DMAIC непосредственно для разработки этапа Measure, то есть этот инструмент является частью концепции SixSigma и использует уже более сложные инструменты для анализа данных. Далее приведены инструменты картирования, предлагаемые к использованию именно концепцией SixSigma.

Картирование инструменты

- Диаграмма SIPOC — это диаграмма используется для идентификации базовых элементов процесса, таких как границы процесса, входные и выходные данные процесса, а также поставщиков и заказчиков процесса.

- Swim lane диаграммы — наиболее полезна когда в исследуемом процессе участвует три и более функции, когда много итераций между функциями и эффективна для отражения циклов доработок или переделов. Данная диаграмма является базовым инструментом для понимания алгоритма работы процесса и взаимосвязей внутри процесса.

- Карта потока создания ценности — это карта процесса с нанесенными на нее ключевыми данными (время для подготовки оборудования, производительность в минутах и единицах продукции, доля дефектов, холостое время и т.д.). Этот инструмент является основой бережливого производства, позволяющий увеличить производительность и эффективность процессов, а также избавиться от элементов, не добавляющих стоимости.

- Диаграмма Spaghetti — это специальные карты, основное назначение которых — отобразить фактическое движение рабочих и материала на процессе.

Построение карты потока создания ценности

Ниже предложен пошаговый план разработки карты потока создания ценности и представлены примеры визуального представления VSM. Карта потока создания ценности более сложна в своем конструктивном исполнении нежели другие карты потока, однако она более полезна для поиска и анализа потерь, особенно связанных с потерями времени (производительности) и добавленной стоимости (то есть мест, не добавляющих ценности).

- Разработать диаграмму SIPOC или Swim lane диаграмму для определения базовых элементов процесса, шагов процесса и ключевых показателей результативности (KPI’s).

- Определить какая продукция или услуга будет подлежать картированию.

- Нарисовать карту технологического процесса. Карту технологического процесса рекомендуется начинать составлять с конца (или с конечного продукта/услуги) и далее иди в обратном направлении процесса.

Для разработки карты технологического процесса используются следующие символы:

Пример 1: Технологическая карта

- Добавить на технологическую карту поток материалов:

- Отразить движение всех материалов;

- Сгруппировать материалы, которые следуют по одному и тому же пути;

- Отразить на карте все дополнительные процессы или процедуры;

- Добавить на карту все шаги входного и выходного контроля качества материалов;

- Добавить поставщиков на входные процессы.

Пример 2: Картирование с движением материалов

- Добавить информационный поток

- Добавить информационный поток между процессами/процедурами

- Для производственных зон необходимо добавить документ “заказ на производство” или “план производства” , движущийся между производственными процессами или технологическими участками

- Добавить документ, описывающий взаимодействие процесса с поставщиками и заказчиками (напр. рабочую инструкцию)

- Добавить документ, определяющий каким образом собирается информация (в электронном виде, в бумажном виде, на досках и т.д.)

Пример 3: Картирование с движением информационного потока

- Собрать все данные процесса и соединить их в карте

- Обойти реальный процесс и посмотреть реальную картину; проверить, чтобы никакая информация не была пропущена

- Для каждого шага процесса собрать следующие данные:

- триггер — то есть, что задает начало процесса?

- время на подготовку оборудования/процесса и чистое рабочее время/кол-во продукции — производительность

- время такта

- установленный или допустимый процент брака или долю дефектов

- количество рабочего персонала

- время простоя % (downtime) — включает в себя время, когда работники не могут достигнуть полной производительности из-за недоступности оборудования, компьютеров, информации и т.д.

- незавершенное производство между и после процессов

- затраты на обеспечение информационными системами, затраты на хранение и др.

- размеры партий

- Добавить на карту данные времени. Сюда необходимо включить такие данные как время простоев (в том числе время ожидания), производительное время (время обработки, то есть добавляющее ценность), время подготовки оборудования к работе и т.д.

- Провести проверку разработанной карты потока создания ценности (VSM). Для этого рекомендуется привлечь членов команды, которые не участвовали в картировании, но хорошо знают процесс. Необходимо сверить фактические данные с данными карты.

Пример 4: Карта потока создания ценности

Анализ карты потока создания ценности

Цель потока создания ценности

- Идентифицировать и исключить скрытые затраты, которые не добавляют ценности для клиентов

- Исключить необязательные шаги процесса

- Сократить время выполнения операций процесса

- Увеличить производительность процесса

Проведение анализа потока создания ценности

- Проанализировать каждый шаг процесса на с точки зрения создания ценности для клиента или требования внутренних процессов; или отсутствия ценности процессов как для клиента как и для внутренних целей бизнеса, иными слова — потери процесса;

- Оценить затрачиваемое время на каждый шаг, указанный в предыдущем пункте;

- Решить что делать дальше:

- шаги, создающие ценность, должны быть стандартизированы и оптимизированы,

- шаги, необходимые с точки зрения требований внутренних процессов, где возможно и применимо — должны быть исключены или минимизированы. Также, необходимо периодически проверить эти процессы с точки зрения как клиента, так и внутренних процессов — действительно ли они нужны?

- шаги процесса, не создающие ценность, должны быть исключены.

Как идентифицировать добавляющие/не добавляющие ценность шаги

- Шаги, создающие ценность:

- необходимо выполнить для того, чтобы обеспечить требования или потребности клиента;

- изменяют свойство материала, продукта, услуги или добавляют им характеристику;

- клиенты готовы платить за выполнение данного шага.

Если вы сомневаетесь, создает или добавляет данный шаг ценность, задайте вопрос: Если вы перестанете выполнять данный шаг, пожалуется ли ваш клиент на результат конечного продукта ? Если пожалуется, то данный шаг добавляет ценность.

- Шаги, не добавляющие ценность:

- не добавляют свойств материалам или продукции и не добавляют им характеристик;

- необходимые с точки зрения законодательства (например, внутренний документооборот, обмен информацией);

- все вспомогательные шаги для реализации шагов, создающих ценность (например, подготовка оборудования к работе, заполнение отчетов, контроль качества и т.д.).

Если вы сомневаетесь, что шаг процесса не добавляет ценность, но тем не менее необходим в процессе, задайте вопрос: Если вы перестанете выполнять данный шаг, пожалуется ли клиент процесса? Если пожалуется, то этот шаг необходим для внутреннего процесса, но он не добавляет ценность.

- Потери процесса:

- шаги, которые не требуются ни с точки зрения клиента, ни с точки зрения внутренних требований. такие как перепроизводство, ожидание, излишняя транспортировка, излишнее качество, переделка

Бережливое производство

Концепция бережливого производства появилась в Японии в 50-х гг. 20-го века после того как Таити Оно (представитель компании Тойота) побывал в США и познакомился с неизвестным тогда в Японии каналом продаж — супермаркетами. На фоне огромного спроса гигантские магазины с большим запасом товаров были рентабельными. Сравнив ситуацию с Японией, где уровень спроса находился на гораздо более низком уровне, он пришел к выводу, что понижение себестоимости производимой на японских заводах продукции посредством эффекта большого масштаба недостижимо. Выход был найден и реализован — производство на заводах «Тойота» должно основываться не на планируемых объемах продаж (стратегия выталкивания), а на реальном спросе (стратегия вытягивания).

Производственная система «Тойота» (ПСТ) стала предметом изучения и западных экономистов. Взяв ПСТ за основу, Джон Крафчик в 1988‑м и вслед за ним Дэниэл Джонс и Джеймс Вумек в 1990 году развили бизнес-стратегию «Бережливое производство». В оригинале это название звучит как «Lean production», где английское слово «lean» означает «тощий, худой» (оптимист сказал бы «стройный»), но переводчики выбрали в русском варианте «бережливый». Безусловно, так звучит лучше. А почему все-таки «тощий»? Дело в том, что основной задачей этой стратегии было избавление процесса производства от всех ненужных, неоправданных, лишних затрат и потерь.

Необходимость создания этой методологии вызвана самим бережливым производством, который предлагал пошаговую трансформацию описанной в 11 главе книги «Бережливое производство» Джима Вумека и Дэна Джонса.

- Найти агента перемен

- Найти сэнсэя (учителя)

- Воспользоваться кризисной ситуацией или создать ее, чтобы стимулировать трансформацию

- Составить карту всего потока создания ценности для каждого семейства ваших продуктов

- Выбрать что-то важное и начать устранять потери

Именно про идеи этой книги и пойдет дальше речь и я буду очень активно ее цитировать 🙂

Что такое карта потока создания ценности

Я уже не один раз на страницах своего блога упоминал основной процесс практически любой коммерческой организации (немного усложним ее добавлением производства)

Поток создания ценности — это все действия нужные, чтобы провести продукт через следующие основные потоки операций:

- Производственный поток — от сырья до готовой продукции (то есть все то что происходит в прямоугольнике Производство на схеме)

- Поток проекта — от концепции до выпуска первого изделия

Производственный поток начинается от запросов потребителя и идет назад, к сырью, – именно этот поток мы обычно рассматриваем, когда говорим о бережливом производстве, и именно в этой области многие пытались внедрить методы бережливого производства. Поток проекта же более сложный и начинать с него построение карты создания ценности было бы ошибкой и мы сейчас начнем с более простого — внутри заводского производственного процесса.

Почему так важно строить карты создания ценности? Приведу выдержку из книги:

- Карта помогает увидеть не только отдельный производственный процесс, такой как сборка, сварка и т. п. Вы можете видеть весь поток.

- Карта помогает видеть не просто потери. Построение карт позволяет видеть источники потерь в вашем потоке создания ценности.

- Карта – это единый язык, на котором можно обсуждать производственные процессы.

- Карта делает многие решения, связанные с потоком, ясными, понятными и простыми для обсуждения. В противном случае многие решения и действия в ваших цехах могут продолжать выполняться так, как и раньше.

- Карта увязывает концепции бережливого производства и методы, которые помогают вам понять все сразу.

- Карта – основа для составления плана внедрения. Помогая вам спланировать движение всего потока – а именно это часто упускается из виду во многих попытках внедрения бережливого производства, – карта потока создания ценности становится чертежом для внедрения бережливого производства. Подумайте, можно ли построить дом без чертежа.

- • Карта показывает связь между информационным и материальным потоками. Никакой другой инструмент не обеспечивает этого.

- • Карта гораздо полезнее, чем многие количественные инструменты и схемы, которые подсчитывают шаги, не добавляющие ценности, время выполнения заказа, расстояния перемещения, объемы запасов и т. д.

Сама карта составляется для текущего и будущего состояния.

Если рассматривать производственный поток, то в нем есть две составляющие: материальный поток и информационный, который сообщает каждому процессу, что производить или что делать дальше. Эти два потока одинаково важны. И надо задать себе следующий вопрос: как мы можем организовать информационный поток таким образом, чтобы каждый процесс выполнял только то, что нужно следующему процессу, и тогда, когда ему это нужно? Чувствуете важность?

Перед тем как начинать строить карту нужно определит на каком семействе продуктов нам нужно сосредоточиться. Для ориентира можно считать, что семейство – это группа продуктов, которые проходят через аналогичные этапы обработки на одних и тех же станках.

Поток создания ценности может проходить через несколько подразделений и можно обнаружить, что при таком раскладе никто не будет отвечать за конкретный поток создания ценности в целом. Чтобы избежать фокусирования на изолированных функциональных островках, нужен один человек, лидер, который возьмет на себя ответственность за понимание потока создания ценности продуктового семейства в целом и его улучшение. Такого человека можно назвать менеджером создания потока ценности.

Что же он делает? (опять приведу выдержку из книги)

- Отвечает за процесс внедрения бережливого производства перед высшим руководством.

- Имеет линейные, а не штабные полномочия, может осуществлять изменения в функциональных и структурных подразделениях.

- Возглавляет разработку карт текущего и будущего состояний потока создания ценности и плана внедрения для перехода из настоящего в будущее состояние.

- Ведет мониторинг всех аспектов внедрения.

- Ежедневно или еженедельно осматривает и уточняет поток создания ценности.

- Действует так, чтобы внедрение было высшим приоритетом.

- Реализует и периодически пересматривает план внедрения.

- Настаивает на том, чтобы его продвижение зависело от результатов.

Сама карта составляется для текущего и будущего состояния. О них сейчас и поговорим.

Карта текущего состояния

Проектировать будущее без анализа текущего состояния плохая затея. Поэтому для начала нужно заняться именно им. Оригинальным я не буду и использую для разбора карту предложенную авторами книги.

И давайте начнем с определением нашего потребителя. Кто он и какие у него запросы? Он у нас на схеме располагается в правом верхнем углу.

Далее нам нужно показать основные производственные процессы.

Материальный поток рисуется слева направо на нижней половине карты в том порядке, в котором идет обработка, а не в порядке физического расположения оборудования. В материальном потоке мы выделим шесть процессов:

- Штамповка

- Сварка 1

- Сварка 2

- Сборка 1

- Сборка 2

- Отгрузка

Каждый процесс может иметь такие типовые параметры:

- В/Ц (время цикла)

- Переналадка (время переналадки оборудования)

- Готовность (готовность оборудования начать работу в любой момент)

- КДК (объем партий продукции)

- Число операторов

- Число вариантов продукта

- Объем упаковки

- Рабочее время (все время минус перерывы)

- Процент брака

Памятка по некоторым показателям бережливого производства

Далее нам нужно отобразить материальные потоки. Они у нас могут быть входящие и исходящие. Входящий приходит от поставщика:

Исходящий поток идет на потребителя:

Кроме того у нас есть информационные потоки (на схеме черные стрелки с узкими линиями), которые идут в обратном направлении (чем материальные потоки)

Сырье между подразделениями выталкивается от одного подразделения к другому (на схеме изображено как полосатая стрелка).

Выталкивание – обычный результат работы по графику, составленному на основе предположений о том, что понадобится следующему процессу. К сожалению, делать это последовательно практически невозможно, поскольку графики изменяются, а производственный процесс редко выполняется в соответствии с планом. Когда каждый процесс выполняется по собственному графику, он работает как «изолированный островок», независимо от того, какого рода потребитель находится ниже по потоку. В каждом процессе самостоятельно устанавливаются объемы партий и темп производства исходя из собственного видения, а не видения всего потока создания ценности.

В такой ситуации предыдущие процессы будут иметь тенденцию выпускать изделия, которые не нужны последующим процессам (их потребителям) в настоящее время и которые будут выталкиваться на хранение. При таком способе работы процессов партиями и выталкиванием почти невозможно выстроить гладкий поток работ от одного процесса к другому, характерный для бережливого производства.

Глядя на почти законченную карту, вы можете понять, как в общем виде выглядят все карты потоков создания ценности. Поток материалов изображается слева направо в нижней части карты, а поток информации идет справа налево в верхней ее части. Теперь вы можете понять, чем отличается карта потока создания ценности от другого инструмента визуализации, используемого при анализе операций, – схемы компоновки оборудования. Карта потока создания ценности делает хаос событий, показанный на такой схеме завода, понятным и с точки зрения потока создания ценности, и с точки зрения потребителя продукции.

Что делает поток создания ценности бережливым?

Только что мы с вами познакомились с методологией создания карты текущего состояния. Теперь его надо трансформировать в будущее состояние. Но прежде чем это начать делать давайте вспомним основные принципы бережливого производства.

В чем проблема классических производств? Это мы можем увидеть на нашей схеме. У нас есть отдел управления производства который делает графики для каждого процесса по которым наши процессы производят и выталкивают продукцию от процесса к процессу. Поскольку произведенная продукция пока не нужна, ее надо учесть, хранить и т. д. – чистая муда (потери). Дефекты остаются скрытыми в очередях запасов до тех пор, пока детали не будут наконец использованы следующим вниз по потоку процессом. Именно там обнаружатся существующие проблемы, однако к тому времени уже будет трудно проследить их источник. В результате, хотя время добавления ценности при производстве единицы продукции очень мало, общее время, затрачиваемое на выполнение всех процессов в заводских условиях, весьма и весьма велико.

Общепринятый список потерь разработан во второй половине XX столетия одним из создателей производственной системы Тайити Оно, на основе корпоративной философии кайдзен. Список состоит из 7 муд, не включая мури и мура. Отдельные исследователи дополняют его (так, Джеффри Лайкер в книге «Дао Тойота» говорит о нереализованном творческом потенциале сотрудников как о восьмой потере).

Самый значительный источник бесполезных затрат – перепроизводство, которое означает выпуск большего числа изделий, раньше и чаще, чем это нужно для следующего процесса.

Эта муда означает, что было изготовлено слишком много продуктов или партия поступила слишком рано.

Ряд распространенных причин:

- крупногабаритные партии

- длительный срок изготовления

- плохие отношения с поставщиками и т.п.

Перепроизводство ведет к увеличению запасов, которые скрывают другие проблемы компании. О борьбе с муда излишнего производства в Toyota задумались еще до начала Второй мировой войны. Тайити Оно, ведущий инженер, а с 1950 г. — и директор компании, решил позаимствовать опыт США. Ему понравились «американское чудо» — супермаркеты, в которых запасы пополнялись по мере необходимости. Посетив заводы Генри Форда, Тайити еще больше убедился, что стратегия выталкивания (производство на основе планируемых объемов продаж) не сработает в истощенной войной Японии. Вместе с Сигео Синго они сделали ставку на стратегию вытягивания Канбан, по которой производство основывалось на реальном спросе продукции.

Бороться с этой мудой можно с помощью:

- WIP-лимит — сокращение количества незавершенных продуктов для большей гибкости производства, работа по системе CONWIP (новое задание только после окончания предыдущего).

- Just-in-Time

- стратегия вытягивания.

Кроме перепроизводства есть следующие виды потерь:

Запасы

Потери из-за запасов — это стоимость обязанностей, связанных с хранением избыточных запасов. К этим потерям относятся дополнительные площади для размещения запасов, затраты на аренду складских помещений, транспортные расходы, а также потери от ухудшения характеристик продуктов.

Перемещение

Потери от перемещения — это затраты на все перемещения персонала и оборудования, которые можно сократить. Предыдущий пример с погрузчиком и местоположением запасов отлично демонстрирует потери от перемещения и их оптимизацию. Потери от перемещения создают множество побочных потерь, включая загрязнение, потери топлива из-за эксплуатации транспортных средств, затраты на техническое обслуживание и затраты, связанные с поломкой оборудования.

Дефекты

Возможны нештатные ситуации, которые могут быть затратными. Управление потерями из-за дефектов — это попытка выявить и устранить нештатные ситуации и недостатки, которые приводят к дефектам в конечных продуктах. Дефекты обходятся дорого. Они требуют замены, возможных дополнительных затрат на утилизацию или затрат, связанных с полной потерей сырья.

Излишняя обработка

Потери от излишней обработки — это любой этап производства компонента, который оказывается ненужным, например добавление возможностей, о которых пользователи не просили, или совершенствование частей продукта, которые не будут видны пользователю.

Ожидание

Потери из-за ожидания — это стоимость любого этапа производственной обработки, который выполняется медленно и задерживает конечный результат. Ожидание увеличивает расходы на освещение, отопление, охлаждение и создает опасность истечения срока годности материалов или действия контрактов.

Транспортировка

Потери от транспортировки очень похожи на потери от перемещения. Потери от транспортировки возникают при внешних перевозках между несколькими пунктами или при внутренних перемещениях в пределах одного пункта у сторонних партнеров.

Правила создания бережливого потока создания ценности (более детально про них читайте в книге)

-

Работайте в соответствии с вашим временем такта. Время такта показывает, как часто вам надо производить одну деталь или продукт в соответствии со скоростью продаж, чтобы удовлетворить запросы потребителя. Время такта вычисляется путем деления вашего доступного рабочего времени за смену (в секундах) на объем потребительского спроса за смену (в штуках). Время такта используется, чтобы синхронизировать темп производства с темпом продаж, особенно в задающем ритм процессе.

-

Создавайте непрерывный поток где только возможно. Непрерывный поток подразумевает, что за один раз производится одно изделие, при этом каждое готовое изделие сразу переходит от одного этапа процесса к следующему безо всякой задержки (и многих других потерь)

- Когда непрерывный поток нельзя распространить вверх по «течению», используйте супермаркеты для управления производством

- старайтесь информировать о графике потребления только один производственный процесс

- распределяйте производство различных продуктов равномерно по всему времени работы задающего ритм процесса. Выравнивайте производство разных продуктов

- создайте начальное вытягивание путем производства и вытягивания небольших партий, постепенно загружая работой задающий ритм процесс. Выравнивайте объем производства

- развивайте способность делать «каждую деталь каждый день» (затем – каждую смену, каждый час; или каждую упаковку, или палету), выполняя процессы вверх по потоку от задающего ритм процесса

Карта будущего состояния

Цель построения карты потока создания ценности – обнаружить источники потерь и устранить их путем перехода к будущему состоянию потока создания ценности, который можно осуществить за очень короткий период времени. Цель состоит в построении цепочки процессов, в которой индивидуальные процессы связаны с их потребителями либо непрерывным потоком, либо системой вытягивания, и каждый процесс должен по возможности производить только то, что нужно потребителям, и тогда, когда им это нужно.

КЛЮЧЕВЫЕ ВОПРОСЫ ДЛЯ ПЕРЕХОДА К БУДУЩЕМУ СОСТОЯНИЮ

1. Каково время такта? Для ответа на этот вопрос изучите доступное рабочее время ваших процессов ниже по потоку, которые ближе всего к потребителю.

2. Будете ли вы создавать продукцию для супермаркета готовых изделий, из которого ее вытягивает потребитель, или непосредственно передавать ее на отгрузку? Ответ на этот вопрос зависит от нескольких факторов, таких как закупаемые потребителем изделия, надежность ваших процессов и характеристики продукции. Производство продукции непосредственно на отгрузку потребует либо большой надежности и короткого времени выполнения заказа, наличия потока от заказа до доставки, либо больших страховых запасов. К счастью, ваше время выполнения от заказа до доставки включает только процессы от задающего ритм процесса вниз по потоку до доставки.

3. Где вы сможете использовать непрерывную поточную обработку?

4. Где вам понадобятся вытягивающие системы супермаркета, чтобы управлять производством процессов выше по потоку?

5. В какой единственной точке производственной цепочки (задающем ритм процессе) вы будете составлять график производства продукции? (Имейте в виду, что перемещение всех материалов ниже по потоку от задающего ритм процесса надо осуществлять в виде потока.)

6. Как вы будете выравнивать производственные потоки (номенклатуру изделий) в задающем ритм процессе?

7. Какие порции готовой продукции вы будете последовательно производить и отгружать в задающем ритм процессе?

8. Какие улучшения процессов понадобятся, чтобы поток создания ценности формировался в соответствии с установленными вами требованиями к проекту будущего состояния?

Как мы видим внешний вид карты у нас изменился. Что же поменялось? Эта карта построена на основе ответов на вопросы приведенные выше.

В частности мы определили время такта для семейства продуктов. Оно у нас составило 60 секунд (мы поделили доступное рабочее время на желаемое количество изделий 27600/460)

Далее мы приняли решение об изготовлении для супермаркета или непосредстванно для отгрузки.

Затем даем ответ на вопрос «А где мы можем ввести непрерывный поток?«. Обратите внимание, что на нашей карте будущего состояния четыре прямоугольника процессов сварки и сборки объединены в один процессный прямоугольник, указывающий на непрерывный поток. Маленький рисунок ячейки внутри прямоугольника указывает, что производство организовано в виде ячеек.

Потом решаем где нам необходимо использовать вытягивающие системы супермаркета. В нашем примере было принято решение производить кронштейны рулевого управления для супермаркета готовых изделий. И два дополнительных супермаркета – один для штампованных деталей и один для рулонов – стали нужны, чтобы закончить внутризаводской поток создания ценности для кронштейнов рулевого управления.

После этого даем ответ на вопрос «в какой единственной точке производственной цепочки (задающем ритм процессе) заводу надо осуществлять планирование производства». Ответ в сварочно-сборочной ячейке.

Ну и так далее….

После проведенных изменений мы видим следующий эффект:

Как мы видим он довольно впечатляющий. Легко ли такое сделать на практике. Ответ очевиден — очень тяжело, но результат от таких изменений сделает ваше производство более эффективным.

Как составить карту потока создания ценности (инструкция)

1. Определите охват карты потока создания ценности

Во-первых, определите начальную и конечную точки и поместите их сверху в левый и правый угол документа соответственно. При охвате всей цепочки поставок, скорее всего, в начальной точке будет поставщик/сырье, а в конечной — клиент. Отметьте эти точки с помощью фигуры с заостренным концом

Рядом со значком «клиент» запишите время такта или максимальный срок производства для удовлетворения спроса клиента. Для расчета возьмите время в минутах, необходимое для производства, и разделите его на требуемое количество единиц продукции.

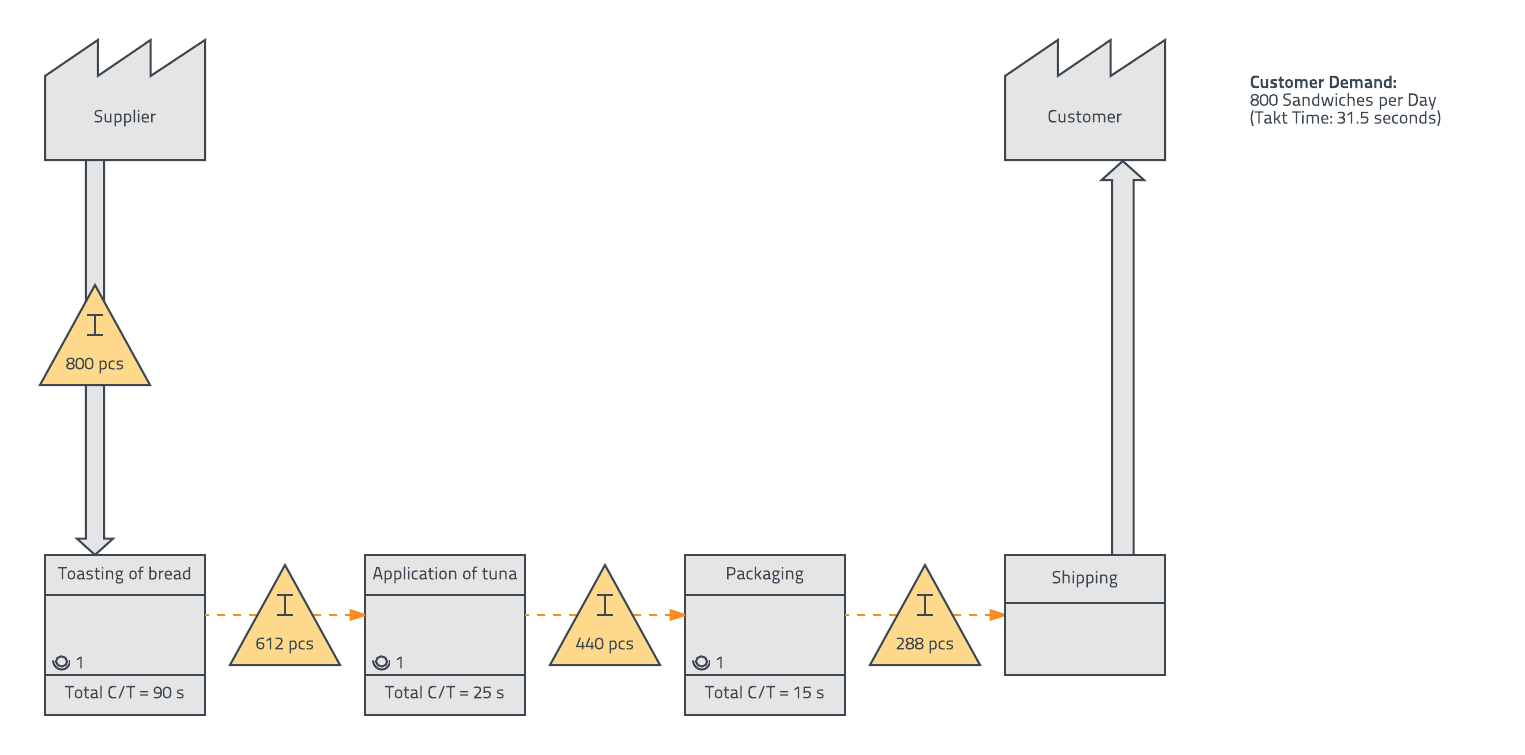

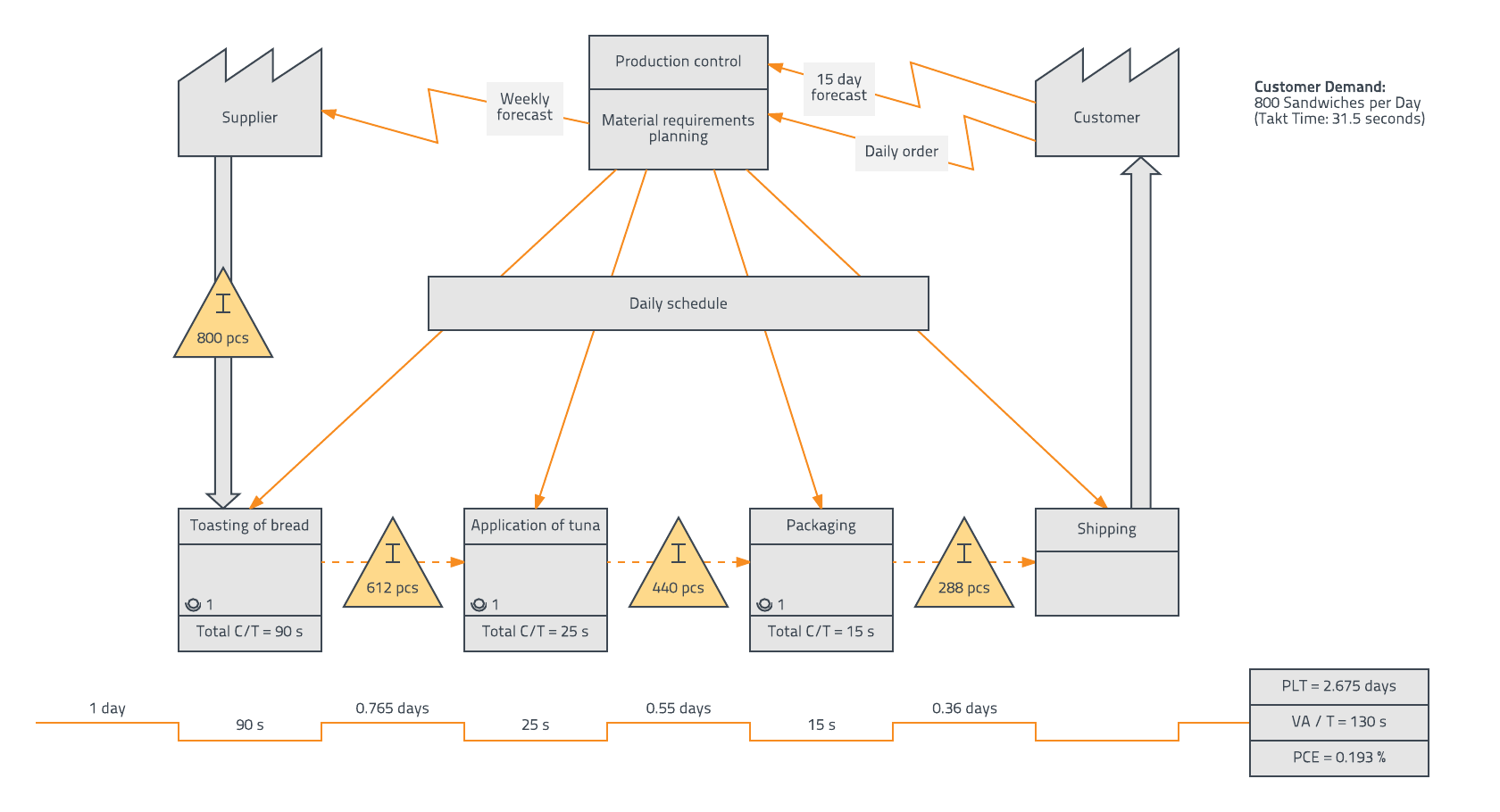

2. Нанесите на карту шаги процесса

Добавьте блоки процессов , чтобы показать все необходимые шаги. В маленьком кружке в углу блока процесса указывается число операторов для выполнения данного шага в процессе. В приведенном ниже примере используется только один оператор для выполнения шага «поджарить хлеб», один оператор для шага «положить тунец» и один оператор для шага «упаковать бутерброд».

Под каждым блоком процесса добавьте блок данных для анализа. Ниже приведены некоторые примеры информации в таком блоке данных.

- «C/T» или «время цикла» — время, необходимое для производства одной детали

- «C/O» или «время переключения» — время, необходимое для смены типа продукта

- «Время работы» — процент времени, в течение которого работает производственная машина

- «Выход» — процент деталей, которые проходят проверку

3. Укажите уровень запасов и время ожидания

Теперь обозначьте поток процесса, соединив стрелками начальные (конечные) точки с блоками процессов. Сплошные широкие линии используются для обозначения отгрузки. В нашем примере поставщик отправляет сырье на фабрику, а затем фабрика отправляет готовые бутерброды покупателям. Пунктирные стрелки, также называемые стрелками движения, представляют перемещение материалов после завершения одного процесса до начала другого.

В промежутке между этапами ставьте значок треугольника «Уровень запасов», чтобы измерять количество деталей, задействованных в незавершенном производстве (WIP) после каждого шага. На стрелку отгрузки можно также добавить значок грузовика (самолета и т. п.), демонстрирующий способ транспортировки.

4. Нарисуйте поток информации

Карты потока создания ценности показывают не только производственный процесс, но также и поток информации на протяжении всего процесса. Добавьте блок производственного контроля, чтобы указать специалистов, которые занимаются планированием и контролем производства. Обычно ее размещают между начальной и конечной точками. Во второй половине блока можно указать обязанности рабочей группы.

Затем разместите линии коммуникации. Ломаная линия означает электронные средства коммуникации (электронная почта, телефон, факс). Вы можете добавить примечания о типе передаваемых данных, частоте обмена информацией и используемом носителе. Прямые линии показывают аналоговые средства коммуникации (заметки, распечатанные на бумаге отчеты, устные переговоры).

В нашем примере специалист по управлению производством получает заказы от клиента и в электронном виде отправляет поставщику планируемый объем материалов на неделю, а персоналу лично выдает график работы на день.

5. Создайте временную шкалу

Наконец, необходимо добавить временную шкалу в нижней части карты потока создания ценности. Поскольку карты потоков создания ценности нацелены на выявление потерь в процессе производства, временная шкала является наиболее важной их частью.

Добавьте временную шкалу и растяните ее на требуемую длину. Временная шкала имеет два уровня. Внизу запишите значения времени, затрачиваемого на процессы с добавленной ценностью, из полей данных, размещенных выше. Запишите также время, затрачиваемое на процессы, которые не имеют добавленной ценности. В нашем примере в качестве такого значения используется время, затраченное на подсчет запасов при перепроизводстве. Поскольку клиенту требуется 800 бутербродов в день, 800 штук мы принимаем за 1 день времени производства без добавленной ценности.

В правой части временной шкалы также содержится поле данных, в котором объединена вся описанная информация. Ниже приведены примеры информации, которая обычно указывается в этом поле.

- Время производственного цикла (PLT) — общее время без добавленной ценности из верхней части временной шкалы

- Время с добавленной ценностью (VA/T) — общее время с добавленной ценностью из нижней части временной шкалы

- Эффективность технологического цикла (PCE) — процент времени с добавленной ценностью (VA/T) от общего времени производственного цикла (PLT)

Картирование потока создания ценности

Картирование потока создания ценности — это графическое представление материальных, информационных и финансовых потоков, обеспечивающих предоставление потребителю готового продукта с установленной стоимостью. Под предоставлением продукта понимается его доставка (оказание услуги) в установленное время, в установленном месте, согласно принятой стоимости. Так же в поток включается и последующее обслуживание продукта и его утилизация. Но в таком объеме карты получаются очень объемными и границы картирования сокращают.

Важно: потребитель может быть как внутренний так и внешний. Их необходимо четко определить, если этого не сделать, то будут сложности с определением ценности продукта.

В идеале, картирование потока охватывает все стадии жизни продукта и все потоки, но, в действительности же, картирование потока, обычно делают для производства, учитывая материальные потоки и информационные, реже финансовые.

Рассмотрим краткий обзор этапов создания карты потока. Более подробно каждый этап рассмотрим в отдельных статьях.

Часто используют сокращение КПСЦ — картирование потока создания ценности

Можно встретить английское соответствие картированию потока — это VALUE STREAM MAPPING или VSM.

Как создать карту потока?

Этап 1. Создание карты текущего состояния.

Прежде чем что то сделать, необходимо понять, что мы имеем. Поэтому первый этап начинается с изучения текущего состояния. О том, что такое поток и какие виды потоков существуют Вы можете ознакомиться в статье: Потоки производства.

Необходимо выбрать поток, который планируете улучшать. Определить точки его начала и окончания, какой продукт и его потребители, если выбор одного продукта составляет сложности, то можно выбирать группу продуктов.

Далее делаем подробное описание. В описании необходимо учитывать операции, время на эти операции, ресурсы (например, материальные, финансовые и человеческие). Какие информационные потоки проходят при создании продукта. Таким образом получаем карту потока для проведения анализа. После этого можно переходить к следующему этапу.

Этап 2. Анализ карты.

При анализе карты текущего состояния, основное внимание уделяется разделению действий на создающих ценность и потери. Например, потери: переноска деталей, складирование и операции создающие ценность — обработка детали.

Напомним, что в бережливом производстве, потери- это все, что не приносит ценности (например транспортировка, излишняя обработка). Классификация потерь рассмотрена в статье «Виды потерь». Принципы потребительской Ценности рассмотрены в статье «Определение ценности для потребителя».

В идеале, все операции и действия отнесенные к потерям необходимо исключить. Но, к сожалению, не всегда это возможно, например: бухгалтерия, транспортировка. Если потери не возможно исключить, их необходимо оптимизировать.

Важно: те действия, которые создают ценность, так же подлежат оптимизации, но важно помнить, что при разработке мероприятий по оптимизации действий, приносящих ценность, ключевую роль играют требования потребителя к продукту.

Этап 3. Создание карты будущего состояния.

По итогам анализа карты текущего состояния, составляется карта будущего состояния. Все выявленные потери из данной карты должны быть исключены или оптимизированы, например в ходе изучения КПСЦ выявлены избыточные маршруты перемещения, от них следует незамедлительно отказаться. Кроме того прорабатывается и возможная оптимизация действий которые создают ценность. Таким образом получаем цель, к которой мы должны прийти, через какое то время. После того как вы создали идеальную, на Ваш взгляд КПСТЦ, можно переходить к планированию перехода в это состояние, а для этого нужен план действий!

Этап 4. Разработка плана по улучшению потока

При формировании карты будущего состояния ряд операций будет исключено или изменено, но сами собой они не исчезнут. Но и не всегда это возможно, часто они взаимосвязаны. Поэтому, для внедрения в жизнь карты будущего состояния разрабатывается план мероприятий. Таким образом появляется план действий, в котором указывается, например: конкретные задачи, действия по ним, сроки выполнения и ответственные исполнители. Фактически получается целый проект по переходу производственной системы из текущего состояния в идеальное.

В разработке плана мероприятий, рекомендую использовать цикл PDCA. Если интересно, то о данном цикле можете прочитать в статье по ссылке: «PDCA или цикл Шухарта-Деминга».

При разработке плана мероприятий необходимо использовать все инструменты бережливого производства, если не знаете какие, то в начале можете использовать самые популярные.

Инструменты Lean для улучшения КПСЦ

Инструментов Lean очень много, но есть более популярные, их список:

- Система 5С (5S)

- Визуализация

- Стандартизация

- Кайдзен

- Канбан

- SMED

- TPM

- Диаграмма спагетти

Картирование потока. Заключение

Картирование потока и его прорисовку рассмотрим отдельно, но сразу скажу, что графические обозначения как в карте текущего состояния, так и в будущем одинаково. Это как планировка участка для сада. Сначала мы делаем съемку участка, потом решаем, какой участок нам нужен и составляем план действий по его изменению.

После того, как Вы достигните намеченных целей, все операции необходимо повторить. Так же делаем карту текущего состояния, будущего и составляем план по улучшениям, но не забываем про пятый принцип Бережливого производства, а именно: Стремление к совершенству.

В качестве инструмента для прорисовки VSM могу рекомендовать, например: Visio или условно-бесплатную онлайн рисовалку .

Расскажу, что такое картирование процессов в Бережливом Производстве, как эксперт по оптимизации процессов. Много лет занималась этим направлением в крупнейшей российской компании, позже вела тренинги по внедрению Лин-технологий.

Содержание

- Карта бизнес процесса

- Картирование процессов в Бережливом Производстве

- Карта потока создания ценности

- Пример карты потока создания ценности

- Как построить VSM правильно, без ошибок

В этой статье будет раскрыта максимально полная информация по созданию карт процессов с примерами из практической деятельности. Ориентируясь на применение в практике, поэтому никаких сокращений типа КСПЦ или подобных не будет. Но это не значит, что будет перекроена методология Бережливого Производства (о самой системе – здесь). Отнюдь, просто адаптирована на простой понятный язык.

В статье будут примеры, а также виды карт, где и какую схему лучше составить, какими программами пользоваться.

Карта бизнес процесса

Карта процесса – графическое представление потока процесса с определением этапов процесса, входных и выходных данных процесса. Где процесс – это совокупность последовательных действий, необходимых для достижения какого – либо результата.

Различают 3 вида карт в работе по оптимизации процессов:

- VSM – карта создания потока ценности

- MIFA – карта процесса по ролям (кросс-функциональная схема)

- Диаграмма Спагетти – карта работы с пространством

Рассмотрим краткие характеристики в таблице:

| VSM | MIFA | Спагетти |

| Процесс расписывается по всему потоку, от начала взаимодействия с заказчиком до завершения и полного закрытия потребности;

Рассматриваются все виды взаимодействия во время процесса; Определяет время цикла и ожидания. |

Фиксирует взаимодействие участников в процессе;

Действия по ролям в каждом шаге процесса; Отмечает этапы принятия решений. |

Рассматривает процесс в пространстве – факт и частоту перемещений грузов, документов или людей; |

Их необходимо понимать для принятия решения, как картировать процесс. Чтобы получить наивысшие результаты по сокращению потерь и получению экономического эффекта.

Подробно про методику Спагетти можно почитать в отдельной статье.

Что же выбрать: MIFA или VSM?

MIFA – это кросс-функциональная “дорожная карта”. Схема отображает не только последовательность действий, но и роли, задействованные в бизнес-процессе.

Составление карты MIFA бывает полезна, когда бизнес или процесс «раскидан» по территориям» или имеет большое количество участников, независимых друг от друга.

Сразу оговорюсь, независимость друг от друга, только в последовательности выполнения этапов. А на самом деле, если в одном месте произошел сбой, то страдает весь цикл.

Карта VSM полезна, когда надо сократить время процесса, издержки, уменьшить потери. Это наглядное отображение «провалов» и возвратов.

Разработка MIFA часто используется в многомерных проектах. В деятельности управления проектами, при оптимизации часто используется 2 или 3 вида карт процесса. Что позволяет наиболее полно получить наглядное отображение (или визуализировать) весь бизнес-процесс. Как определить, что такое бизнес-процесс – описано тут.

Любое картирование состоит из всех этапов от заявки до получения клиентом услуги или товара. Ведь так, по линеечке, можно расписать любой процесс. Даже самые длительные, которые занимают много времени, имеют большое количество участников.

Можно составить карту единичного этапа, а не всю карту потока. Поток – это весь многозвеньевый цикл от заявки потребители до закрытия потребности.

В этом первоначальном вопросе важно понимание, что карта процесса (или картирование) – это выстраивание по потоку совершения действий, по последовательности. С обязательным указанием возможных возвратов, ошибок, недоделок, исправлений, брака и информационных потоков.

Рассматривая с точки зрения методики DMAIC (об этом можно почитать отдельно), картирования происходит на этапе измерения. Применяют при оптимизации процессов, внедряя Бережливое Производство или Производственную Программу.

Практическая польза:

- Понимание исходного состояния процесса;

- Отправная точка для улучшений;

Карта процесса бывает «До» и «После». Называется карта текущего состояния и карта будущего состояния.

Преимущества готовой карты бизнес-процесса:

- Процесс без потерь;

- Анализ занимает ограниченное время, который легко поддается статистике;

- Внедрение при масштабировании бизнеса;

- Понимание сотрудниками своих ролей;

- Использование как карты маршрута или дорожной карты в стандартах компании.

Дальше хочу показать, что картирование процессов в бережливом производстве, это не так уж и трудноосуществимо.

Картирование процессов в Бережливом Производстве

Картирование является одним из основных инструментов Бережливого Производства (почитать обо всех можно тут). Преимущества карты дают наглядное отображение всего процесса в целом.

Визуальное представление может помочь уже на первом этапе составления сгенерировать идеи для улучшения. По крайней мере, так было каждый раз, на моих тренингах по ЛИН-технологиям и Бережливому Производству.

Участники находили резервы, просто глядя на карты MIFA или VSM.

Картирование процессов позволяет выявить потери. Определить этап, который содержит ошибки. Отделить и визуализировать «узкие» места возврата, брака или доработок.

Не углубляясь в тему Бережливого Производства (Про азы Бережливого Производства можно почитать отдельно) , хотелось бы остановиться на понятии карты VSM.

Карта потока создания ценности

VSM – Value Stream Mapping. В переводе так и читается «карта потока создания ценности».

Почему называют карта потока создания ценности? Буквально, по словам – «потока» – потому что процесс раскладывается пор «полочкам», по этапам. Вырисовывается одна нить, воображаемый поток, от начала процесса до конца.

Почему «Создания ценности»?

В Бережливом Производстве есть понятие, что каждый процесс должен приносить ценность либо бизнесу, либо клиенту. Все остальное потери (подробнее обо всех видах потерь можно почитать тут).

Рассмотрим на простом примере, что значит принести ценность клиенту.

Например. Бизнес процесс – продажа автомобиля.

Отправная точка – клиент пришел в автосалон присмотреть себе авто. У него уже есть потребность. В данном контексте мы не говорим о процессе продажи (очень много статей есть на эту тему в рубрике Управление продажами).

Клиент пришел уже с деньгами, выбрал автомобиль и совершает покупку.

То есть, по сути – 3 этапа:

Оплата, договор, в последнее время, появилась возможность оформления страховки на месте. Получение ключей – сел и поехал (если машина есть в автосалоне). Гарантийное обслуживание.

Часто встречается ситуация, когда покупатель выбрал модель, а ее надо ждать с конвейера.

Именно это ожидание не входит в ценность покупателя. Чем быстрее он получит машину, тем лучше. И задача бизнеса сокращать это время ожидания, не приносящее пользу клиенту.

Или еще один пример навеяло. Автовладельцы, которые регистрировали свои машины в МРЭО, помнят. Что нужно было приходить к 5 утра, занимать очередь, и если повезет, процедура регистрации до вечера завершится. Если не повезет, то придется повторить мытарства на второй день.

На сегодня ситуация кардинально изменилась, можно совершить процедуру регистрации за 40 минут. Ценность для клиента – это возможность сделать быстро, без потерь и нервотрепки.

Понятно дело, это упрощенная схема, чтобы было понятно, то такое бизнес-процесс и карта процесса.

Пример карты потока создания ценности

Если картирование процессов в Бережливом Производстве получается хорошо, то можно почерпнуть пользу от этой методики и применить в любом бизнесе. Мечта, чтобы собственники бизнеса использовали отдельные инструменты ЛИН-технологий у себя для управления своим бизнес потоком. Именно поэтому я, на страницах блога, раскрываю только практическую суть многих техник и методик менеджмента.

И в этой части будет упор на практическое применение. Считаю, что карту процессов можно создать абсолютно в любой области. (Читайте подробнее в бесплатной книге пример использования при оптимизации совсем маленького бизнеса – активная ссылка в самом низу).

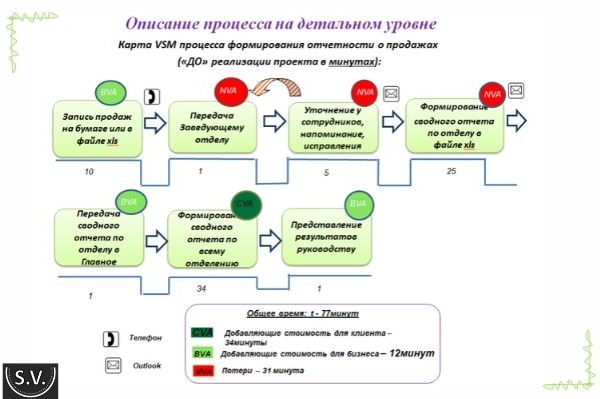

Пример

Итак, пример сбора отчетности по продажам в отделе N есть проблема:

Процесс подготовки и сбора отчетности в N ского отделения, в среднем составлял от 60 до 80 минут:

Долгий, многошаговый, ежедневный процесс сбора данных по продажам сотрудников отдела. Ручная обработка данных, что влекло за собой риск неточной информации. Руководителям приходилось напоминать, уточнять в устной форме, по телефону о продажах. Сотрудники писали данные за день на черновиках, вечером подсчитывали. Данные предоставлялись сначала руководителю, потом руководитель консолидировал и отправлял в Главное.

Описание процесса на детальном уровне – пример карты потока создания ценности. На фото представлена карта текущего состояния, или для облегчения восприятия её называют – карта VSM «ДО»

Составили карту процесса по шагам, с уточнением времени по каждому этапу.

Были внесён ряд предложений, который позволил сократить не рационально использованное время руководителей и сотрудников отдела.

- Для руководителей – возможность перераспределения высвобожденного времени на наставничество, контроль, обратную связь;

- Для сотрудников – перераспределение времени на продажи, холодные звонки;

После проведенной оптимизации была построена карта обновленного процесса.

Ниже представлена карта будущего состояния, иногда её называют – карта VSM «ПОСЛЕ».

На схемах наглядно видно улучшение по многим параметрам:

- Снижение времени процесса;

- Уменьшение этапов процесса;

- Исчезновение ошибок, а значит, и потри времени на переработку и исправление.

Когда рабочая группа внедряла этот проект, еще не было CRM. На сегодняшний момент автоматизированные помощники хорошо помогают бизнесу экономить время.

На эту тему написаны статьи:

- Как система CRM для малого бизнеса повышает продажи?

- Почему автоматизация бизнес процессов это драйвер роста?

Таким же образом, ориентируясь на этот простой пример, можно построить карту потока создания ценности клиенту в любой сфере. На производстве, в медицине, в малом бизнесе в области предоставления услуг, в офисе и сфере образования.

Далее опишу тонкости картирования любого процесса.

Как построить VSM правильно, без ошибок

VSM- наиболее часто встречающаяся схема зарисовки этапов, поэтому будем разбирать именно карту создания потока ценности. Здесь особенно важную роль играет время совершения каждого этапа.

Удобнее строить в 2 шага. Сначала прорисовывается весь цикл от А до Я. Затем, по каждому этапу отмечается время.

Важная рекомендация:

Время должно быть в едином измерении. Есть проекты мерой с исчисления днями, а есть с секундами. Надо идти от сферы деятельности и усреднять меру измерения, приводить в единый коэффициент. Это облегчит работу и дальнейшие расчеты экономического эффекта, и общих результатов по сокращению издержек.

Практические наработки

Для грамотной работы над процессом, в рамках ведения проекта по оптимизации затрат и уменьшения потерь, собирается рабочая группа.

Состав рабочей группы имеет важное значение. В нем обязательно должны быть 70% экспертов по процессу, то есть сами участники. Но с разных этапов. Руководитель, который может в рамках своих полномочий, принять решения. И пару человек из других подразделений.

Приглашение сторонних людей объясняется просто. Нужен «незамыленный взгляд», непривычные вопросы, ломка привычных стереотипов поведения в производственном цикле. Так, подобранная группа, обеспечит максимальный эффект при разработке нового состояния бизнес-процесса.

Принципы построения:

1 этап

Сбор рабочей группы над проектом очно составляет, как мозаику, из бумажных стикеров, последовательность шагов. Совет. Использовать разноцветные стикеры, для определения функций разных людей.

В процессе нанесения потока ценности на доску или просто на стену, позиции могут меняться. Добавляться какие-то новые детали, которые «всплыли» при обсуждении. Модератор обязательно уточняет, можно ли еще детализировать данные вехи?

Чем мельче детальный анализ, тем больше вероятность того, что «всплывут» потери.

Особое внимание уделяется промежуткам между фактической деятельностью – ожиданием. Обязательно необходимо помечать эти пустые переходы от одного звена к другому.

- Напишите на карте название рассматриваемого процесса;

- Определите, какое действие является началом. Обозначьте его на схеме в левой части карты;

- Определите, какое действие является окончанием. Обозначьте его на карте процесса в правой части карты;

- Между концом и началом процесса поместите информацию об основных этапах, указав кто и что делает;

- Нанесите на карту информационные потоки (Что? Когда? Где? Как?), используя условные обозначения;

- Добавьте поток работы (документов), используя условные обозначения;

- Добавьте информацию о возникающем незавершенном производстве;

- Нанесите на карту информацию о повторной обработке: Когда? Откуда и куда? Как часто?

2 этап

Под готовой картой потока проставляется время в едином измерении. Скажем, минуты. Важная рекомендация – не пропускать ни единого просвета между этапами. Вопрос, который необходимо держать в голове: «Сколько времени между этими звеньями цикла?» Отмечать на доске условным обозначением.

- Проведите хронометраж каждого этапа процесса и нанесите временную шкалу и значения на карту (Про хронометраж можно почитать отдельно);

- Подсчитайте общее время цикла и время простоя и сопоставьте с длительностью цикла;

- Рассчитайте эффективность процесса;

Длительность процесса – общее время процесса от первоначального этапа до полного завершения процесса

Производительное время – время, в течение которого реально происходит работа

Время простоя – время, в течение которого над документом/продуктом не производится работа.

Далее вся карта создания потока ценности переносится в программу. Мне удобнее было работать в visio. Если не установлена, то можно в программе XMind, или даже в Microsoft PowerPoint – блок схемами.

Резюме:

Идеальная схема оптимизированного процесса может служить стандартом для часто повторяющихся процессов в производстве, или любой компании. Так называемой дорожной картой процесса. Которая поможет следовать одним и тем же требованиям, и новичкам и опытным сотрудникам.

Однако нужно понимать, что мероприятия по оптимизации процессов не ограничиваются одним картированием. Комплексное улучшение по внедрению системы 5 S (почитать в отдельной статье), тонкая настройка по мотивации, и конечно Гемба и Кайдзен.

Моя миссия донести, что картирование процессов в бережливом производстве это не так уж и трудно, выполнена. Ведь польза применения этого инструмента огромна и окупается многократной прибылью.

С верой в Ваш успех, Светлана Васенович ©

P.S. Возможно, будет интересно ознакомиться с бесплатным алгоритмом по управлению своим делом – Рестайлинг твоего бизнеса.

P.S.S. !!! Для любителей плагиата!!! Прежде чем копировать материалы с сайта Ген Успеха убедительно прошу прочитать информацию и хорошенько подумать!!! ©

Бывало ли у вас такое, что вам пришла в голову отличная идея, но вы не знаете, с чего начать? Чтобы воплощать идеи в жизнь, сначала их следует систематизировать и составить план.

Именно для этого и составляются карты процессов. По сути, это наглядное представление рабочего процесса, похожее на структуру разбивки работ, с помощью которого можно определить проблемные области и возможности для улучшения.

Карты процесса особенно полезны при проведении коллективного обсуждения, принятии решений или планировании проектов. Они также подходят для документирования процессов, обучения новых сотрудников и усовершенствования процессов.

Узнайте, как работают карты процессов (с примерами), каковы их преимущества и как они составляются, чтобы повысить эффективность планирования проектов и обмена информацией в коллективе.

Что такое составление карты процесса?

Составление карты процесса — это методика, используемая для наглядного изображения рабочих схем и процессов. При этом подразумевается создание карты процесса, которая также называется блок-схемой, схемой процесса или диаграммой рабочего процесса.

Карта процесса составляется с целью формирования чёткого и понятного представление принципов его работы. Так сотрудникам будет проще понять, каким образом им следует выполнять тот или иной процесс без продолжительных словесных объяснений. Составляя карту процесса от его начала до завершения, вы получаете более полное представление о том, как работает весь процесс, выявляете недочёты или вносите исправления.

Карту процесса можно использовать для наглядного отображения того или иного процесса. Как правило, такие карты используются в целях анализа, обучения, интеграции и усовершенствования процессов. Они помогают разъяснять механизмы работы сложных процессов, решать повторяющиеся проблемы в рамках данного процесса и координировать обязанности сотрудников.

Как создать карту процесса

Составить карту процесса довольно просто. Сделать это можно на бумаге или с помощью программного обеспечения для управления рабочими процессами и шаблонов. Ниже объясняется, как создать подобную карту с нуля.

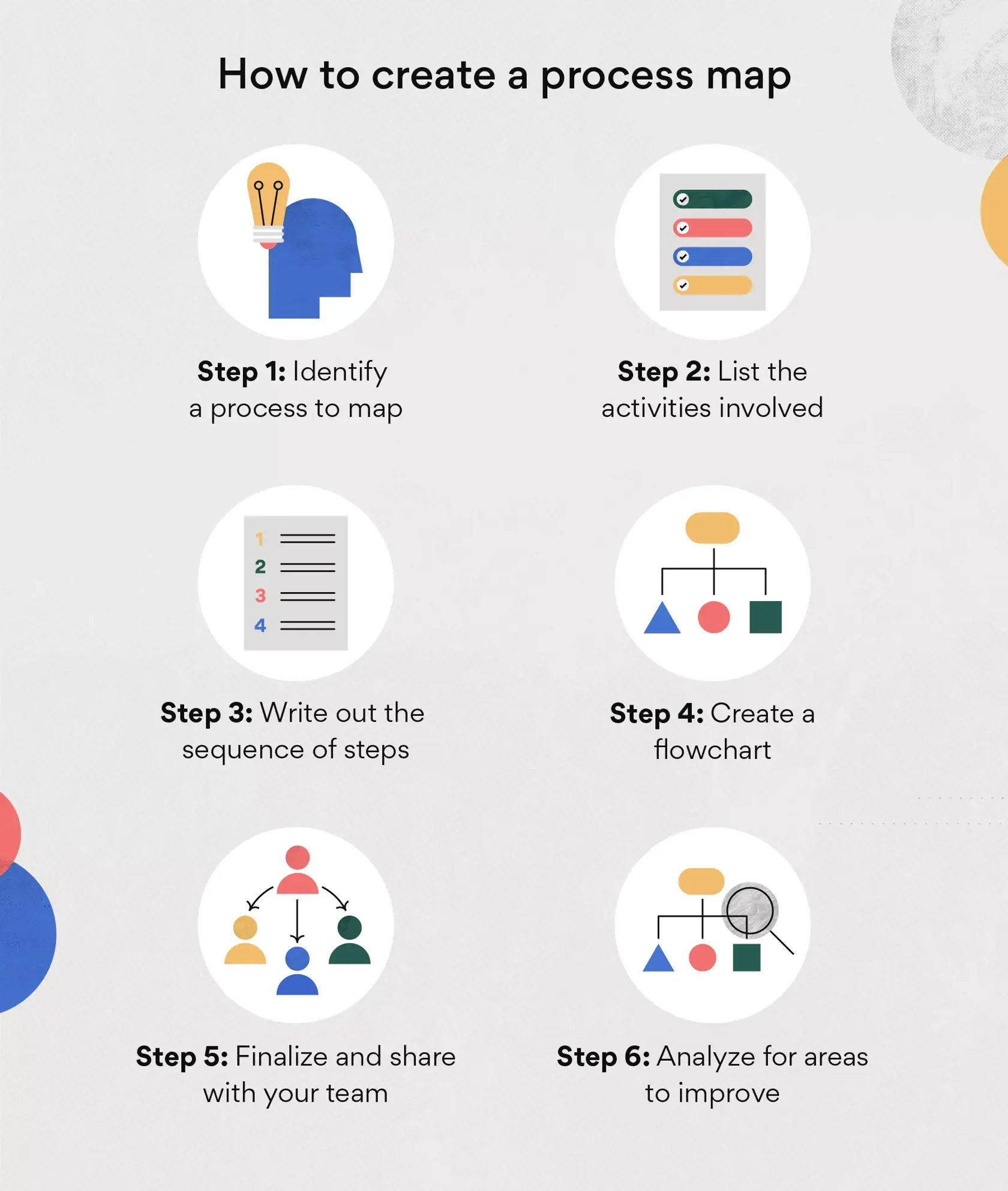

Шаг 1. Определение задачи или процесса, для которого составляется карта

Для начала необходимо определить процесс, карту которого вы будете составлять. У вас есть неэффективный процесс, требующий усовершенствования? Или же это какой-либо новый процесс, о котором нужно вкратце сообщить команде? Возможно, речь идёт о сложном процессе, по которому у сотрудников часто возникают вопросы? Определите и сформулируйте проблему, для решения которой вы хотите составить карту.

Шаг 2. Составление списка работ

Зафиксируйте все задачи, требуемые для выполнения процесса. На данном этапе их порядок не имеет значения. Составьте список всех работ с указанием сотрудников, ответственных за их выполнение.

При этом желательно наладить взаимодействие с коллегами и другими заинтересованными лицами, которые будут участвовать в процессе, с тем чтобы чётко контролировать все необходимые действия и определять требуемый уровень детализации. Кроме того, обязательно определите начало и завершение процесса, чтобы понимать, какие задачи необходимо в него внести для достижения желаемого результата.

Шаг 3. Последовательность действий

Составив список всех работ, нужно будет определить последовательность их выполнения таким образом, чтобы был представлен весь процесс от его начала до завершения. На этом этапе рекомендуется проверить, не было ли что-то упущено на предыдущем шаге.

Шаг 4. Составление диаграммы с помощью символов карты процесса

Выберите нужный формат карты процесса и схематично изобразите процесс, отразив все его этапы с помощью соответствующих символов. Существует около 30 стандартных символов, которые можно использовать для представления различных элементов процесса, но в этой статье мы подробно рассмотрим наиболее распространённые из них.

Шаг 5. Завершение работы над картой процесса и предоставление её коллективу

По завершении работы над картой процесса проанализируйте её вместе с другими заинтересованными сторонами, чтобы у всех было понимание того, что на ней отображается. Проверьте, не упущено ли что-нибудь важное и нет ли на карте лишних или непонятных элементов.

Шаг 6. Анализ карты с целью доработки

Убедившись, что карта процесса точно отражает рабочий процесс, вы можете проанализировать свой новый инструмент — готовую карту процесса на предмет возможности усовершенствования самого процесса.

Проконсультируйтесь с коллегами и определите узкие места и недочёты процесса. Какие элементы можно убрать? Какие задачи можно выполнить более эффективно? Определив такие возможности для улучшения, реализуйте их и переделайте карту процесса соответствующим образом.

Попробовать ПО для управления рабочими процессами от Asana

Зачем нужна карта процесса?

Карты процессов позволяют фиксировать идеи и оптимизировать процессы путём наглядного представления информации о действиях, необходимых для реализации идеи.

Ниже приводятся несколько приёмов, которыми вы и ваша команда можете пользоваться при составлении карт процессов:

-

Выявление неэффективности: помогает распознавать узкие места, пробелы и другие проблемы в рабочем процессе.

-

Упрощение понимания идей: предполагает разбивку сложных идей на более мелкие части.

-

Повышение уровня понимания: обеспечивает чёткий разбор всех этапов процесса.

-

Планирование действий на случай непредвиденных обстоятельств: помогает определить, что следует предпринять в случае возникновения непредвиденных обстоятельств и обеспечить инструкции по решению проблем.

-

Делегирование обязанностей: обеспечивает координированное распределение обязанностей между различными исполнителями и организациями.

-

Создание документации: предусматривает составление документов по процессу.

-

Чёткая коммуникация: обеспечивает простую передачу информации в удобном и визуально понятном формате.

-

Быстрое принятие решений: позволяет более оперативно принимать решения благодаря ускоренному обмену информацией.

-

Помощь сотрудникам: повышает производительность труда и удовлетворённость сотрудников результатами своей работы.

-

Соответствие стандартам: помогает предприятиям обеспечивать соответствие стандартам ISO 9000 и ISO 9001.

Читать статью «Эффективность и результативность в бизнесе — почему вашей команде нужно и то, и другое»

Типы карт процессов

Карты процессов бывают самых разных форм и размеров. Все они выполняют одну и ту же задачу, однако карты определённых типов лучше подходят для тех или иных проектов. Ниже приводятся некоторые из самых распространённых типов карт процессов.

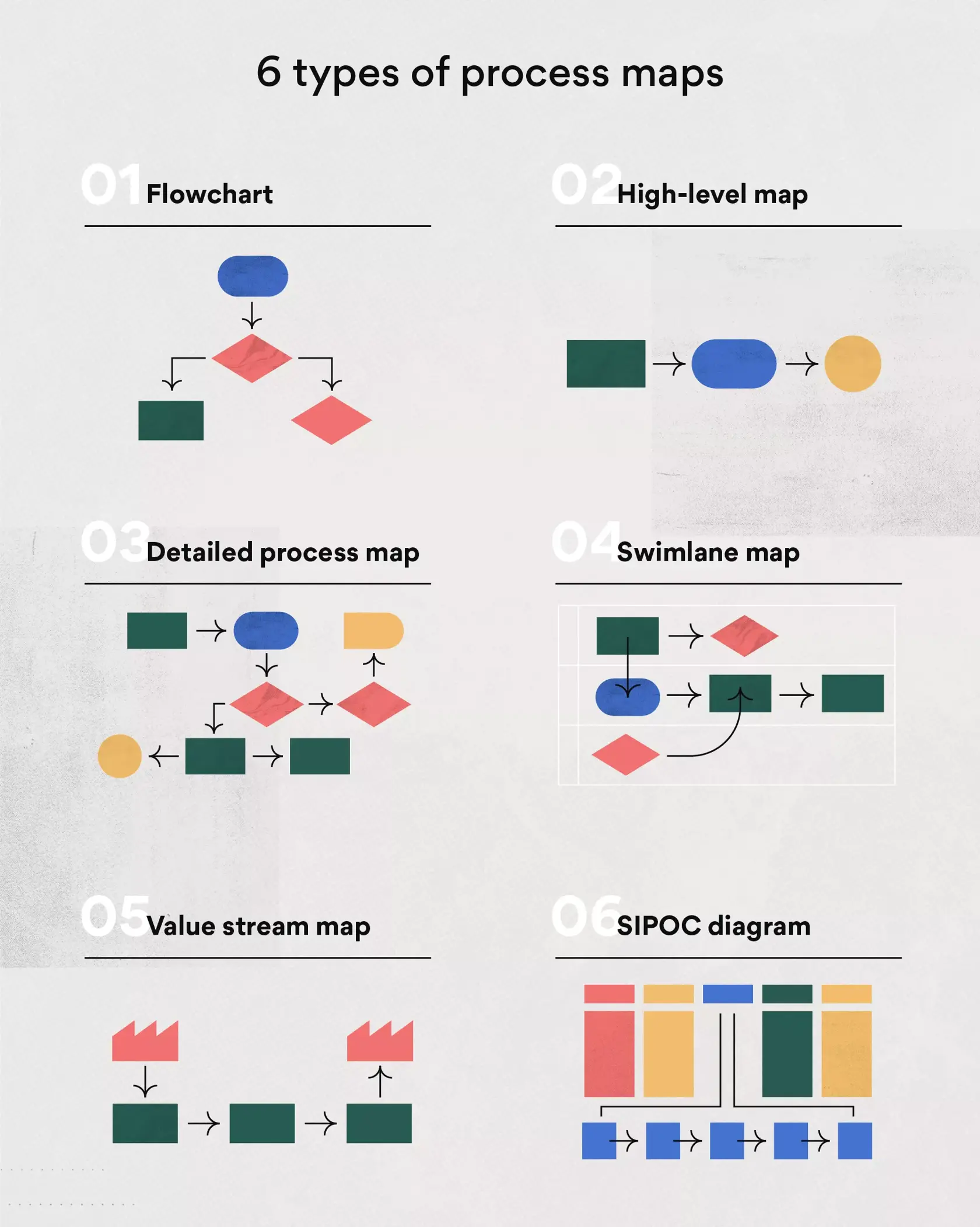

Блок-схема

Самая простая форма карты процесса — это обычная блок-схема. В такой схеме используются символы карты процесса, которые дают наглядное представление о его исходных и конечных элементах, а также о том, какие действия необходимо предпринять для выполнения процесса.

С помощью обычных блок-схем можно планировать новые проекты, улучшать коммуникацию в команде, моделировать и документировать процессы, устранять проблемы текущего процесса, а также анализировать рабочие процессы и управлять ими.

Назначение: отображение процесса от начала до завершения, как правило, в виде последовательности.

Общая карта процесса

Общая карта процесса, которую также называют нисходящей картой или картой производственно-технологических связей, содержит общий обзор процесса. На ней представлены только самые основные действия, выполняемые в рамках процесса, а сама она отличается минимальной детализацией.

Общие карты процессов можно использовать для определения бизнес-процессов и ключевых этапов. Такие карты также полезны при обсуждении процессов с руководством или третьими сторонами, когда не нужно вдаваться во все подробности работы.

Назначение: предоставление информации об основных этапах процесса.

Детальная карта процесса

В отличие от общей карты процесса, подробная карта содержит все сведения о каждом этапе, включая подпроцессы. На этой карте фиксируются точки принятия решений, исходные ресурсы и результаты каждого этапа. Данная карта обеспечивает максимально полное понимание процесса и наиболее эффективна при определении проблемных областей благодаря уровню её детализации.

Назначение: обеспечивает полное понимание процесса со всеми деталями и вероятными проблемами.

Карта плавательных дорожек

Карта плавательных дорожек, также известная как кросс-функциональная блок-схема, или блок-схема развёртывания, предусматривает распределение работ в рамках процесса по отдельным дорожкам, за каждую из которых отвечает тот или иной исполнитель. Карта делится на каналы для каждого участника процесса с указанием каждого вида работ в канале соответствующего участника процесса. На картах процессов этого типа отображаются различные функции, выполняемые в рамках данного процесса, а также показывается взаимодействие между его участниками.

Карты с плавательными дорожками идеально подходят для инструктирования сотрудников об их должностных функциях в рамках процесса, а также для повышения их ответственности. Кроме того, они пригодятся для выявления таких недочётов в процессе, как отставание от графика, избыточность и потенциально проблемные области.

Назначение: разъяснение функций различных участников процесса.

Карта потока создания ценности

Карта потока создания ценности — это инструмент бережливого управления, иллюстрирующий процесс поставки продукта или услуги клиенту. Карта потока создания ценности, как правило, имеет сложную структуру, и в ней используется уникальная система символов, позволяющая наглядно представить поток информации и материалов, необходимых для реализации процесса.

Благодаря фиксированию таких данных, как продолжительность цикла и количество персонала, задействованного на том или ином этапе, карта потока создания ценности помогает определить варианты минимизации потерь и возможности, которые можно будет использовать в будущих проектах.

Назначение: описание процесса поставки продукта клиенту и документирование его количественных показателей.

Диаграмма SIPOC

Аббревиатура SIPOC означает Suppliers, Inputs, Process, Outputs, Customers (поставщики, исходные ресурсы, технология, результаты, клиенты). Диаграмма SIPOC — это не столько карта процесса, сколько диаграмма с указанием ключевых элементов процесса, которую можно создать в качестве предварительного шага к разработке детальной карты процесса.

Как следует из аббревиатуры, в схеме SIPOC предполагается пять столбцов, обозначающих основные этапы процесса, его результаты, клиентов, исходные ресурсы процесса, а также поставщиков этих исходных ресурсов. Помимо подготовки более детальной карты процесса диаграмма SIPOC также нужна для определения объёма работ в сложных процессах.

Назначение: определение ключевых элементов и участников процесса.

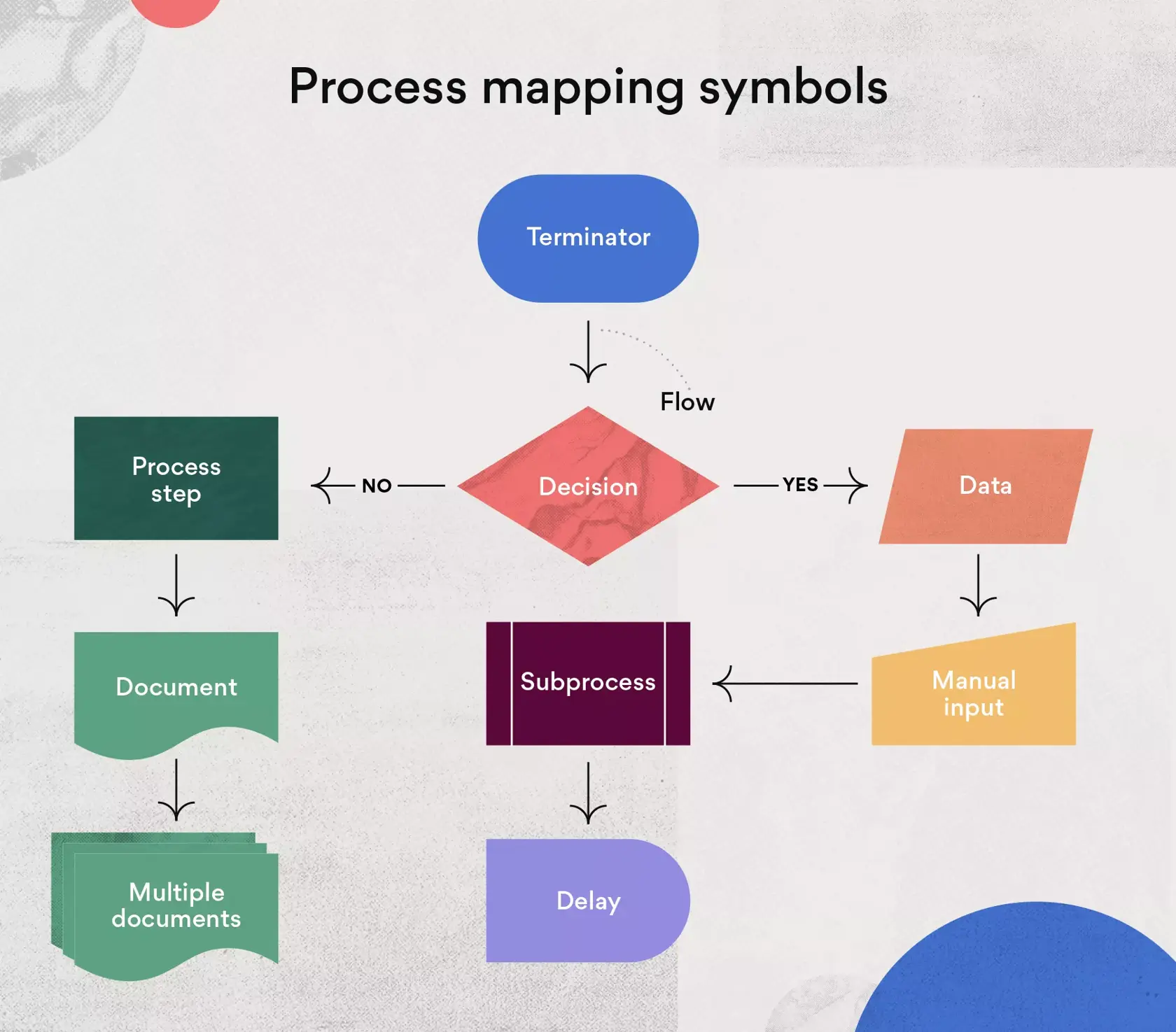

Символы карт процессов

При составлении карт процессов используются символы из унифицированного языка моделирования (UML), отображающие ключевые элементы на карте процесса, такие как этапы, точки принятия решений, исходные ресурсы, результаты и участники процесса.

Вот наиболее распространённые символы карт процессов и их назначение:

-

Элемент начала и конца: овальные элементы, обозначающие начало и завершение процесса.

-

Этап процесса: прямоугольник означает действие или задачу, выполняемую в рамках процесса.

-

Направление: стрелки, с помощью которых соединяются этапы процесса и отображается направление потока действий.

-

Решение: ромбовидный элемент, который показывает момент, когда нужно принять решение, и обычно сопровождается вариантами типа «да» или «нет».

-

Задержка: D-образный элемент указывает на задержку процесса.

-

Документ: прямоугольник с волнистым нижним краем означает документ или информацию, которую можно прочитать. Когда документов много, они обозначаются несколькими такими символами, наложенными один на другой.

-

Данные: параллелограмм обозначает исходные или выходные данные того или иного этапа процесса.

-

Ручной ввод: прямоугольник со скошенным верхним краем указывает на этап, на котором требуется ручной ввод данных.

-

Подпроцесс: прямоугольник с двумя вертикальными линиями обозначает подпроцесс, описание которого приводится где-то в другом месте.

Есть и другие символы, которые могут использоваться на карте процесса, но приведённые здесь являются наиболее распространёнными и полезными, особенно в самом начале работы.

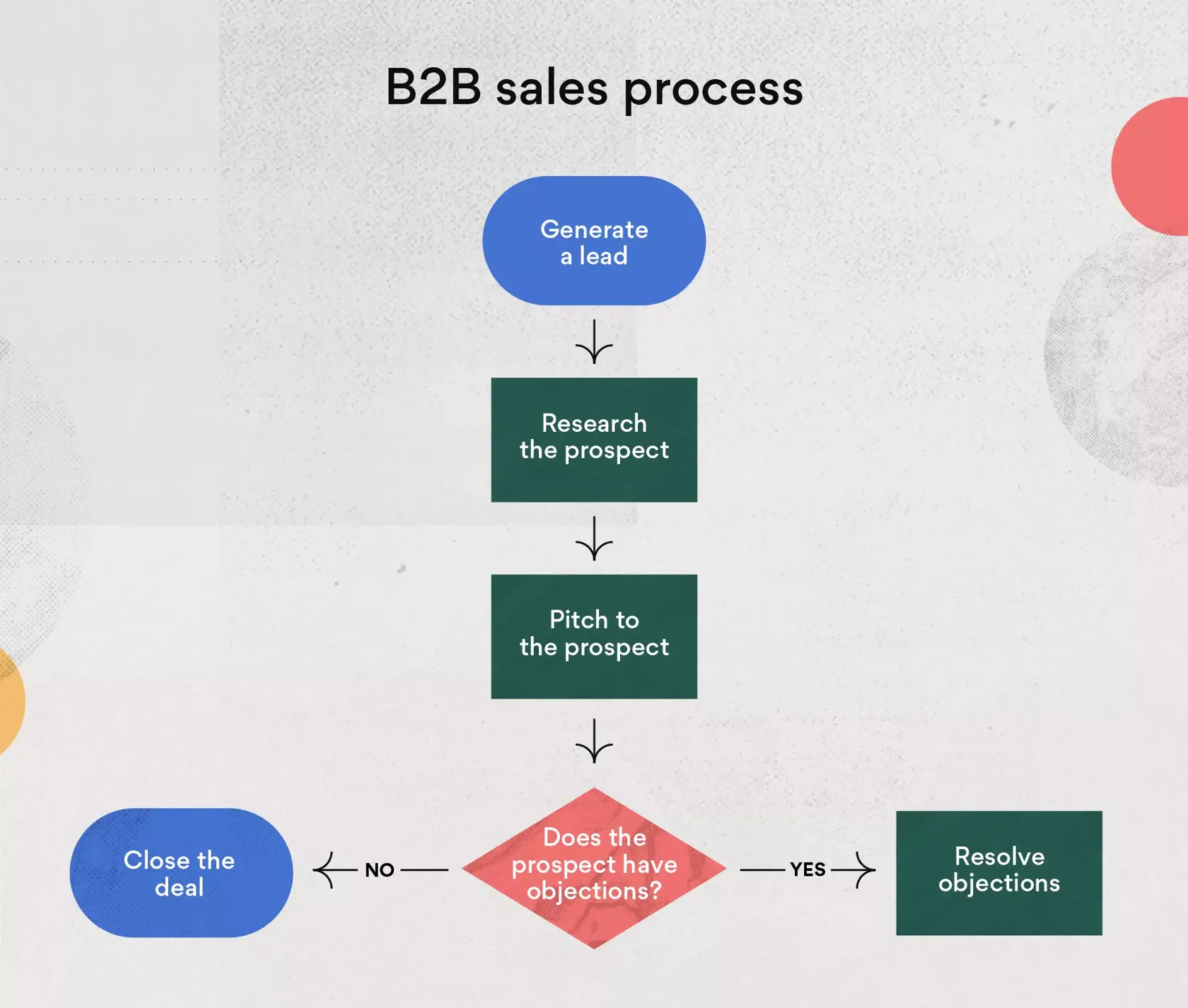

Пример карты процесса

Научившись создавать карты процесса любого типа, вы наверняка захотите узнать, как применить этот инструмент к команде.

Ниже приводится пример, помогающий более чётко понять, как может выглядеть карта процесса:

Приёмы составления карты процесса

Карты процессов можно формировать с учётом собственных потребностей и предпочтений, но также существуют и общие рекомендации, которые следует учитывать при составлении карт процессов, чтобы достичь максимальной эффективности. Вот несколько практических рекомендаций по построению карт процессов, на которые можно ориентироваться на начальном этапе:

Планирование карты процесса:

-

Определите границы процесса с тем, чтобы в нём была только необходимая информация.

-

Чётко поставьте задачи процесса.

-

Отображайте на карте только процессы с чётко определёнными задачами и результатом.

Составление карты процесса:

-

Проработайте процесс в обратном направлении от результата до исходной точки.

-

Обеспечьте простоту подпроцессов.

-

Включите все необходимые сведения в достаточном объёме.

-

Используйте единую систему условных обозначений, которая понятна всем участникам процесса.

Анализ карты процесса:

-

Получите отзывы ото всех участников процесса.

-

Определите альтернативные и предпочтительные пути выполнения задач (по ситуации).

-

Составьте карту процесса в его текущем состоянии, не обязательно в идеальном или чистовом виде, и улучшайте её по мере работы.

Для максимальной эффективности работы пользуйтесь этими советами на каждом этапе составления карты процесса.

Направление проектов в нужное русло с помощью карты процесса

Составление карты процесса — это эффективный инструмент для документирования и совершенствования ваших процессов. Объедините приведённую выше информацию с этими семью простыми шагами при создании рабочего процесса. Используя нужные инструменты, вы сможете составлять карты процессов и управлять этими процессами для обеспечения чёткого взаимодействия и повышения эффективности работы.

Попробовать Asana для управления работой