Рабочие листы плана ХАССП: пример и образец заполнения

Рабочий лист плана ХАССП составляется после определения критических контрольных точек.

На практике, для каждой выявленной ККТ составляется контрольный лист или журнал, в котором прописывается допустимый критический предел для данной ККТ и фиксируются данные контроля. Совокупный перечень рабочих листов сводится в единый документ и называется планом ХАССП.

В ГОСТ Р 51705.1-2001 прописана типовая форма журнала, но т.к. она является рекомендованной, можно разработать свою собственную. Самое важное, чтобы в ней содержались следующие параметры:

- Наименование операции. В эту графу записывается выявленная критическая контрольная точка, которая требует тщательно контроля и мониторинга, чтобы не допустить выпуска некачественной пищевой продукции, которая может нанести вред здоровью человека

- Опасный фактор. К ним относятся биологические, химические, физические. Номер ККТ – номер по порядку

- Контролируемый параметр и его предельные значения – указываются параметры, при которых полностью исключен риск выпуска некачественной продукции. Также определяется максимально допустимый параметр, после которого риски возрастают разы. Например, контроль температуры в холодильной камере. Хранение охлажденного сырья от поставщика, охлажденные п/ф, заготовки, готовая продукция собственного производства, при t 4±2 °С. Если значение превышает 6 °С, то содержимое холодильное камеры подлежит утилизации

- Процедура мониторинга. Группа ХАССП решает, как и чем будет осуществлять контроль, кто будет этим заниматься и с какой периодичностью. Например, в ресторане в случае с холодильной камерой измеряемый параметр — это температура. Контроль будет производиться 2 раза в день до начала смены и в конце смены. Проводить мониторинг будет шеф-повар или су шеф.

- Контролирующие мероприятия. Это список действий сотрудника, которые должен сделать при обнаружении превышения допустимых значений контролируемых параметров. Пример: При нарушении температурного режима идентифицировать продукцию/сырьё как несоответствующее и утилизировать

- Регистрационно-учетный документ. Это документ или журнал, в который заносятся контролируемые данные по каждой точке. Пример: журнал контроля температурного режима морозильного и холодильного оборудования. При наличии специальных логгеров данных идет автоматическое снятие контролируемых параметров в режиме online, без участия человека. При обнаружении превышения пределов система автоматически даст сигнал. Это позволит вовремя идентифицировать опасность и сохранить сырье, полуфабрикаты или готовую продукцию.

Также в рабочий лист ХАССП можно добавить ответственных лиц, которые будут контролировать корректность ведения журналов и т.д. В листе указываются все параметры специфичные для конкретного производства.

Для каждой критической точки оформляется один рабочий лист, но также на одном листе могут содержаться все ККТ. Четкого регламента нет и каждое производство решает самостоятельно как сделать оформление. Если критические точки расположены в разных помещениях, то удобней сделать отдельные листы.

Утверждение рабочего листа ХАССП

Участники группы ХАССП на совещании должны утвердить форму рабочего листа. После определения формы, назначают ответственных лиц, которые будут вести журналы и их контролировать. Обычно это специалисты, которые хорошо разбираются в технологии или качестве: шеф-повара, су шефы, технологи, администраторы. Утвержденные журналы и рабочие листы передаются ответственным лицам и проводится обучение персонала по всем нюансам заполнения и ведения

Рабочие листы плана ХАССП. Образец заполнения

Навигация по статье:

- Зачем нужно заполнение рабочих листов ХАССП?

- Блок-схема производства

- Рабочий лист анализа опасных факторов

- План ХАССП по работе с критическими контрольными точками

- Журнал производства по ХАССП

- Часто ли меняются правила заполнения рабочих листов ХАССП?

Как вы все знаете, стандарт безопасности пищевого производства ХАССП является обязательным для внедрения на всех профильных предприятиях Российской Федерации.

Сам сертификат стандарта ГОСТ ИСО 22000 у вас может при этом отсутствовать – его оформление является делом сугубо добровольным. Да, конечно, он существенно облегчает поиск новых заказов от крупных клиентов – но речь сегодня не о нем.

Вы можете не оформлять ХАССП, но заполнять рабочие листы плана ХАССП вам придется. Что это за листы такие?

Зачем нужно заполнение рабочих листов ХАССП?

Сам по себе стандарт ХАССП не дает вам инструкции по тому, как сделать вашу продукцию безвредной для потребителя – но снабжает вас принципами, по которым вы сами разработаете для себя такую инструкцию.

И эта инструкция действительно будет эффективной – если подойти к вопросу серьезно.

Создавать план ХАССП под собственное производство каждая компания должна сама. Ведь это производство уникально – хоть в чем-то. Теоретически можно подглядеть схемы заполнения чужих рабочих листов – но это может привести к очень нехорошим последствиям для ваших покупателей и вас самих.

Чтобы избавить вас от опасного соблазна оставить помещенные здесь примеры рабочих листов в неизменном виде, во всех примерах будет показан чисто воображаемый технологический процесс – засолка и копчение котиков для деликатесной шавермы.

Отметим сразу – мы не призываем к жестокому обращению с животными. Мы категорически против жестокого обращения с животными. Особенно с котиками. Мы любим котиков – и расписываем процесс на их примере только потому, что уверены, что вы не будете коптить котиков.

План ХАССП на наглядных примерах

Блок-схема производства

Первый этап составления плана ХАССП – создание блок-схемы производства вашей пищевой продукции. Блок-схема должна быть достаточно подробной.

| Получение котиков от поставщика в ощипанном, разделанном и замороженном виде | Получение соли |

| Хранение замороженных котиков | ↓ |

| Размораживание | |

| Хранение размороженных котиков | |

| Ополаскивание от возможных загрязнений | Подготовка солевого раствора |

| Обработка котиков солевым раствором | |

| Ополаскивание от соли | |

| Копчение котиков | |

| Сушка | |

| Охлаждение | |

| Упаковка котиков | |

| Хранение | |

| Отгрузка в шавермичные |

Зачем нам нужна эта схема? Чтобы последовательно продумать все возможные угрозы качеству продукта, которые могут появиться на каждом этапе производства.

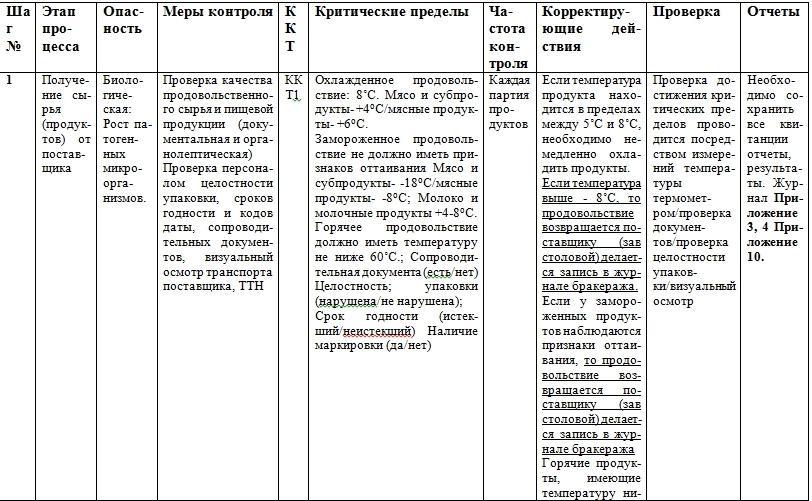

Рабочий лист анализа опасных факторов

Следующий этап заполнения рабочих листов ХАССП – один из самых ответственных. Отталкиваясь от составленного вами порядка производственных процессов, вы должны вообразить все мыслимые и немыслимые опасности, которые могут поджидать ваш продукт на разных этапах.

Потом – отсечь немыслимые, те, которые невозможны при мало-мальски нормальном протекании производственного процесса.

Останутся те опасности, которые вполне реальны. Возле каждой из них появится «критическая точка контроля» (КТК) – одно из основополагающих понятий в доктрине ХАССП. Против каждой из них вы предложите меры, устраняющие или снижающие до приемлемого уровня риска.

Выглядит сложно? Сейчас будет пример заполнения листа анализа опасных факторов, который расставит все по своим местам.

| 1. Наименование операции | 2. Опасный фактор | 3. Достаточна ли вероятность возникновения? | 4. Обоснование столбца 3 | 5. Меры для снижения риска | 6. Является ли КТК? |

| Получение котиков | Биологический. Патогены | Нет | Котиков будут солить и коптить | — | Нет |

| Биологический. Паразиты | Нет | Котики заморожены | — | ||

| Химический. Крысиный яд в котиках | Нет | Используются только сертифицированные котики | — | ||

| Физический. Инородные тела | Нет | Котики поставляются в упаковке | — | ||

| Получение соли | Биологический. Нет | Нет | — | — | Нет |

| Химический. Опасные примеси | Нет | Сертифицированные поставщики соли | — | ||

| Физический. Инородные тела | Нет | Соль будет использоваться в качестве раствора, фильтрованного от крупных частиц | — | ||

| Хранение замороженных котиков | Биологический. Рост патогенов | Нет | Проводятся санитарные процедуры, ведется постоянный контроль за температурой | — | Нет |

| Химический. Нет | — | — | — | ||

| Физический. Нет | — | — | — | ||

| Размораживание котиков | Биологический. Рост патогенов | Нет | Котики размораживаются в холодной воде | — | Нет |

| Химический. Нет | — | — | — | ||

| Физический. Нет | — | — | — | ||

| Хранение размороженных котиков | Биологический. Рост патогенов | Нет | Котики хранятся в холоде и совсем недолго | — | Нет |

| Химический. Нет | — | — | — | ||

| Физический. Нет | — | — | — | ||

| Ополаскивание от возможных загрязнений | Биологический. Нет | — | — | — | Нет |

| Химический. Нет | — | — | — | ||

| Физический. Нет | — | — | — | ||

| Подготовка солевого раствора | Биологический. Рост патогенов при копчении из-за недостаточно крепкого раствора | Да | Человек может ошибиться при подготовке раствора | Контроль за крепостью раствора | Да |

| Химический. Нет | — | — | — | ||

| Физический. Нет | — | — | — | ||

| Подготовка солевого раствора | Биологический. Рост патогенов при копчении из-за недостаточной обработки раствором | Да | Человек может вынуть партию из раствора слишком рано | Контроль за временем обработки | Да |

| Химический. Нет | — | — | — | ||

| Физический. Нет | — | — | — | ||

| И так далее |

Вот мы и дошли до первых критических контрольных точек на рабочем листе анализа опасных факторов ХАССП. Смысла расширять этот лист дальше нет – суть вы уже поняли. Переходим к следующему этапу.

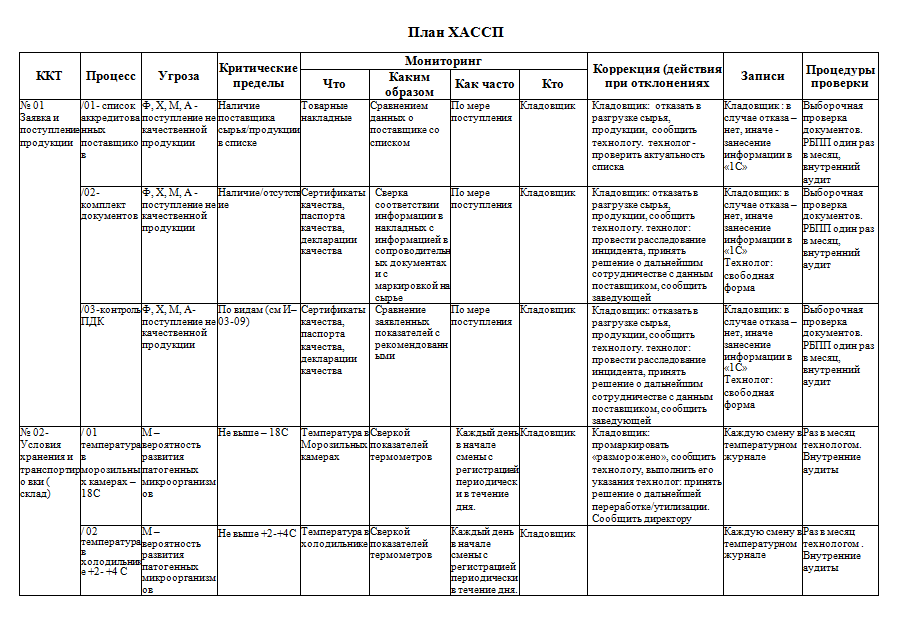

План ХАССП по работе с критическими контрольными точками

По большому счету, именно этот лист является ключевым в следовании стандарту ХАССП. Как блок-схема производства требуется для максимально полного и точного заполнения листа анализа опасных факторов, так и сам лист анализа опасных факторов подводит нас к созданию плана ХАССП.

Этот документ должен содержать:

- наименования выявленных критических контрольных точек ХАССП;

- опасные факторы, влияющие на продукт на этих точках;

- критические пределы показателей, от которых зависят эти факторы;

- описание мер по мониторингу в четыре графы:

- «ЧТО должно быть измерено»;

- «КАК это измеряется»;

- «КОГДА (как часто) это нужно измерять»;

- «КТО отвечает за измерение».

- корректирующие действия, применяемые в случае несоблюдения критических показателей;

- место, куда должны вноситься записи о проверках;

- меры по проверке соответствия производства плану ХАССП.

Суть вы поняли. Однако содержимое девятой колонки – «записей» – определенно намекает нам с вами, что рабочий план ХАССП – не последняя таблица, которую нам сегодня предстоит разобрать.

| КТК | Опасный фактор | Критические пределы | Мониторинг | Корректирующие действия | Записи и проверка | |||

| Что | Как | Когда | Кто | |||||

| Подготовка солевого раствора | Рост патогенов во время копчения и в конечном продукте | Минимальная концентрация раствора согласно технологии производства | Концентрация раствора | Солеизмеритель | Каждый контейнер с готовым раствором | Оператор засолки | Обработать повторно или отложить до оценки | Журнал производства. Ежедневный анализ сделанных записей |

| Обработка солевым раствором | Рост патогенов во время копчения и в конечном продукте | Минимальное время обработки согласно технологии | Время обработки котиков солевым раствором | Замер времени | Каждая партия котиков | Оператор засолки | Обработать повторно или отложить до оценки | Журнал производства. Ежедневный анализ сделанных записей |

| И так далее |

Одним из серьезных вопросов, касающихся заполнения рабочих листов ХАССП, является вопрос заполнения журнала производства.

Журнал производства по ХАССП

| Засолка | ||||||||||

| Концентрация солевого раствора (%) (минимум) | Время обработки солевым раствором (часы) (минимум) | |||||||||

| Партия | Дата | Рабочие пределы | Критические пределы | Фактический показатель | Рабочие пределы | Критические пределы | Время до | Время после | Фактическое время | Соответствует ли критическим пределам? |

| 001-01 | 01.04.16 | 65 | 63 | 66 | 1:00 | 0:50 | 13:52 | 14:58 | 1:06 | ДА |

| 001-02 | 01.04.16 | 65 | 63 | 64 | 1:00 | 0:50 | 15:12 | 16:07 | 0:55 | ДА |

| Отклонения: НЕТ | Корректирующие действия: НЕТ | ФИО оператора: Пупкин Василий Иванович Дата: 1.04.2016 |

Вот такие листы заполняются на каждой КТК, складываясь в итоге во всеобъемлющий журнал производства, который гарантирует, что все запланированные работы по минимизации рисков пищевой продукции выполнены.

Часто ли меняются правила заполнения рабочих листов ХАССП?

Сам стандарт HACCP меняется довольно медленно – с чувством, с толком, с расстановкой. Но вот что касается локальной версии ГОСТ ИСО 22000…

Думаю, что все помнят недавнюю историю с отменой зимнего времени. «Сначала отменим, потом вернем, а потом снова отменим – пусть помнят, где живут». Правила «семь раз отмерь – один раз отрежь» и «работает – не трогай» в России не исполняются. Так что детали заполнения рабочих листов ХАССП меняются и будут меняться.

Но, к счастью, скорее всего это будут именно детали. А основные принципы заполнения рабочих листов ХАССП вы уже поняли.

Хотите узнать больше подробностей?

Получите бесплатную консультацию специалиста по ISO

Отправьте форму, чтобы получить бесплатную консультацию

или позвоните 8 (800) 775-60-63 — бесплатно по всей России.

Сейчас смотрят: 9 533

Рабочие листы ХАССП / План ХАССП

Рабочие листы ХАССП это не что иное, как «план ХАССП».

Листами их называют потому, что для каждой выявленной на производстве критической контрольной точки, оформляется отдельный лист, который содержит всю необходимую информацию о ККТ. Совокупность листов для всех критических точек и называется планом ХАССП.

Составление листов ХАССП выполняется на основе:

— Описания производства, а именно, блок-схем технологических процессов;

— Перечня и описания опасных факторов производства;

— Анализа опасных факторов;

— Анализа планово-предупредительных действий;

Для каждой ККТ оформляется таблица (образец есть в ГОСТ Р 51705.1-2001), которая должна содержать следующую информацию:

| Наименование операции | Опасный фактор | Номер ККТ | Контролируемый параметр и его предельные значения | Процедура мониторинга | Контролирующие действия | Регистрационно-учетный документ |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

- Наименование операции — это операция являющаяся критической точкой, при выполнении которой необходим дополнительный контроль, для исключения рисков.

- Опасный фактор — перечень факторов, для исключения которых необходима данная ККТ.

- Номер критической контрольной точки – это просто порядковый номер ККТ.

- Контролируемый параметр и его предельные значения — параметр, или параметры, которые необходимо контролировать для полного исключения опасности. И пределы, в рамках которых они должны находится.

- Процедура мониторинга — описание процедуры контроля, т.е. как и с помощью чего контролировать, с какой периодичностью.

- Контролирующие действия — описание действий, которые выполняются в случае выявления отклонения по контролируемому параметру.

- Регистрационно-учетный документ — журнал, в который заносятся результаты контроля параметра.

Часто задаваемые вопросы:

- Сколько должно быть ККТ на предприятии общественного питания?

Обычно критических контрольных точек не более шести, но бывают исключения. Чаще всего четыре.

Количество ККТ зависит от:

— ассортимента блюд;

— особенностей технологических процессов (например, доготовочные, или полный цикл производства);

— результатов лабораторных проб и смывов;

— наличию отравлений и жалоб потребителей;

— наличие доставки (есть дополнительные требования);

— наличие кондитерского цеха (есть дополнительные требования) и т.д.

- Зачем оформлять каждую ККТ на отдельном листе?

Предполагается, что листы ХАССП вывешивается на производстве, в зоне нахождения каждой ККТ. Персонал выполняющий технологическое действие, на котором возможно образование рисков, должен ориентироваться на лист ХАССП. Проще говоря, лист – это краткая инструкция для персонала, чтобы знать, что и как контролировать, и что делать в случае отклонений.

- Что если внесем лишнюю ККТ в план ХАССП?

В этом нет ничего страшного, хуже не будет. Единственный недостаток большего количества ККТ в том, что это излишний контроль, и затраты времени. Уменьшить их количество Вы сможете в любой момент, для этого и проводятся внутренние проверки работоспособности и эффективности ХАССП. На основе данных внутренней проверки, оформляется протокол группы ХАССП, с принятым решением.

Что такое рабочие листы ХАССП?

Рабочий лист ХАССП — это документ, который содержит инструкционные таблицы, определяющие технологию, риски, процедуры контроля над производством. Разрабатывает их рабочая группа ХАССП на основании перечня Контрольных Критических Точек для входного контроля основного и вспомогательного сырья и для каждой операции технологического процесса производства. Лист ХАССП содержит объекты контроля, мониторинг, корректирующие и предупреждающие действия.

Как происходит заполнение рабочих листов ХАССП?

Заполнение рабочих листов ХАССП происходит постепенно, по мере анализа и внедрения системы ХАССП на предприятии.

Лист ХАССП должен включать в себя следующую информацию:

- перечень опасностей, которые угрожают сохраняемости товаров;

- мероприятия по управлению;

- критические пределы;

- процедуры мониторинга;

- коррекцию и корректирующие действия, которые будут предприняты при превышении критических пределов;

- распределение ответственности и полномочий;

- ведение записей при мониторинге.

Как упоминалось выше, лист имеет вид таблицы с критериями, этапами, нормами и прочим, которые в процессе работы могут дополняться, корректироваться, заменяться, в зависимости от целесообразности.

Образцы рабочих листов ХАССП

Наши специалисты с готовностью помогут Вам, оформят необходимый пакет документов, ответят на любые, интересующие Вас вопросы, касающиеся системы ХАССП или других видов сертификации в городах РФ.

Оксана Викторовна Семенова

Эксперт по предмету «Управление качеством»

Задать вопрос автору статьи

Определение 1

Рабочие листы ХАССП — это план ХАССП, который представлен документами, содержащими всю необходимую информацию о критических контрольных точках, выявленных на производстве.

Основания для составления и оформление рабочих листов ХАССП

После выявления на производстве критических контрольных точек составляют, так называемые, рабочие листы ХАССП. Их совокупность образует план ХАССП, который включает в себя предстоящие мероприятия по контролю за производством пищевых продуктов.

Причиной оформления конкретного рабочего листа ХАССП является выявление на производстве одной критической контрольной точки. Рабочие листы ХАССП содержательно должны быть представлены всей необходимой информацией о критических контрольных точках.

В качестве оснований для составления рабочих листов ХАССП выступают следующие аспекты:

- описание производства, прежде всего, в виде блок-схем технологических процессов;

- перечень и описание опасных факторов производства;

- результаты анализа опасных факторов;

- результаты анализа планово-предупредительных действий.

Типовая форма рабочих листов ХАССП прописана в соответствующих стандартах. Однако она имеет рекомендательный характер, что означает наличие у предприятий возможности для разработки своей собственной формы рабочих листов ХАССП.

Рабочие листы ХАССП обычно оформляются в виде таблиц, которые включают в себя семь столбцов. В первом столбце указывают наименование операции, которая является критической точкой, а потому — требует дополнительного контроля в целях исключения рисков. Во втором столбце перечисляют опасные факторы, которые могут быть исключены посредством данной критической контрольной точки. Третий столбец используется для указания порядкового номера критической контрольной точки.

«Рабочие листы ХАССП» 👇

Для полного исключения опасности нужно контролировать определенные параметры, обеспечивать их нахождение в рамках предельных значений. Контролируемый параметр и его предельные значения указываются в четвертом столбце таблицы.

В пятом столбце описывают процедуры мониторинга / контроля, в частности, перечисляют способы, инструменты и сроки проведения контрольных мероприятий. В шестом столбце описывают контролирующие действий, которые выполняются, если по контролируемому параметру будут установлены отклонения. Седьмой столбец — это регистрационно-учетный документ, который представляет собой журнал, заполняемый результатами контроля параметра.

Особенности работы с рабочими листами ХАССП

С точки зрения составления и заполнения рабочих листов ХАССП важно знать количество критических контрольных точек на предприятии общественного питания. Как правило, оно не превышают шести, но в большинстве случаев имеют дело с четырьмя критическими контрольными точками.

Ключевыми факторами, которые предопределяют количество критических контрольных точек, считаются следующие аспекты:

- ассортимент блюд;

- особенности технологических процессов;

- результаты лабораторных проб и смывов;

- наличие отравлений и жалоб потребителей;

- наличие доставки;

- наличие кондитерского цеха и т.д.

Если внести в план ХАССП лишние критические контрольные точки, то ничего страшного не произойдет. Но необходимо понимать, что большое количество критических контрольных точек приводит к излишнему контролю и затратам времени. Их количество уменьшается в результате внутренних проверок работоспособности и эффективности ХАССП.

Каждую критическую контрольную точку нужно оформлять на отдельном листе, поскольку они все вывешиваются на производстве. Сотрудники, которые задействованы в потенциально опасных технологических процессах, должны ориентироваться на лист ХАССП. Он выполняет роль краткой инструкции, сообщающей персоналу о методах и объектах контроля, а также о тех действиях, которые должны быть приняты в случае отклонений.

После заполнения рабочие листы ХАССП подлежат утверждению на заседании соответствующей рабочей группы. После утверждения следует передача рабочих листов в целях последующего исполнения всем тем ответственным лицам, которые указаны в этих листах.

Услуги по заполнению рабочих листов ХАССП

Необходимость заполнение рабочих листов ХАССП и предъявление определенных требований к компетенции уполномоченных должностных лиц компании обусловили предложение и широкое распространение услуг сторонних специализированных организаций по разработке и заполнению рабочих листов ХАССП. Обычно подобные услуги предлагают консалтинговые компании, центры сертификации и экспертизы и иные организации, действующие в области качества.

Обращение предприятий общественного питания за получением подобных услуг к сторонним организациям оправдывается за счет действия принципов специализации и разделения труда. Они, как правило, имеют больше навыков и опыта для проведения подобной работы, поэтому средства, потраченные на получение этой услуги, будут с лихвой компенсированы высоким качеством заполнения рабочих листов ХАССП.

Кроме того, еще один повод обратиться в данном случае к специалистам связан с тем, что уполномоченные государственные органы периодически проверяют предприятия общественного питания на предмет выпуска опасной продукции. А наличие правильно заполненных рабочих листов ХАССП говорит о том, что предприятие в своей деятельности определяет контролируемые этапы технологических операций и пищевую продукцию на этапах ее производства (изготовления) в программах производственного контроля.

Таким образом, такой плановый документ, как рабочий лист является одним из главных инструментов эффективной реализации концепции ХАССП на предприятии общественного питания, что, в свою очередь, гарантирует безопасность и качество выпускаемой пищевой продукции.

Находи статьи и создавай свой список литературы по ГОСТу

Поиск по теме