А. Ф. Терпугов, Н.П. Щирова МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ДЕЯТЕЛЬНОСТИ СКЛАДА

Рассматривается математическая модель деятельности склада, где особое внимание уделено применению релейно-гистере-зисного управления ценой на товар. Правило управления устанавливается в зависимости от пороговых значений объемов товара, имеющегося в наличии на складе. Рассматриваются такие величины, как вероятности возникновения «упущенной выгоды» и осуществления продаж товара. Исследуется плотность вероятностей величины товара на складе.

Пусть имеется предприятие, результатом деятельности которого, является выпуск однородной продукции с постоянной скоростью 0 единиц в единицу времени. Следовательно, за период времени ДГ предприятием будет произведено 0-ДГ.

Для хранения готового продукта существует специальное помещение — склад. Через Q(t) обозначим количество товара на складе в момент времени Г.

Естественно, что реализация готового продукта зависит от спроса покупателей. Итак, обозначим Х(5) — интенсивность потока покупателей, где 5 — стоимость единицы продукции. Очевидно, что монотонно убывает X(S) с ростом цены S. Случайное количество продукции, которое забирают с собой покупатели, обозначим *. Будем считать, что покупки * имеют

экспоненциальное распределение р* (х) = -^ехр[ — — |.

а ^ а)

РЕЛЕЙНОЕ УПРАВЛЕНИЕ ЦЕНОЙ НА ПРОДУКЦИЮ С ГИСТЕРЕЗИСОМ

Устанавливается два пороговых значения для величины товара на складе Ql и Q2 (Q1 < Q2). В области Q < Q1 всегда устанавливается цена 51, что приводит к интенсивности потока покупок величины Х1 = Х(51). В области Q > Q2 всегда устанавливается цена 52, что приводит к интенсивности потока покупок величины Х2 = Х(52). Причем 51 < 52, тогда Х2 > Хь что уменьшает риск переполнения склада.

Для области Q1 < Q < Q2 используем следующее правило: если мы попали в эту область из области Q < Q1, то цена на товар сохраняется со значением 51 и, следовательно, X = Х1; если же мы попали в эту область из области Q > Q2, то значение цены сохраняется величиной 52 и, следовательно, X = Х2.

Найдем плотность вероятностей р^) количества продукции Q на складе во всех областях.

Начнем с области Q > Q2. Согласно нашей модели, в этой области интенсивность потока покупателей X = = Х2; через р2®) обозначим плотность вероятностей в этой области. Выведем явное выражение для р2^). Пусть мы имеем некоторый момент времени Г. Тогда получить количество продукции Q на складе мы можем двумя путями:

а) в момент времени Г — ДГ количество товара на складе было равно Q — 0ДГ, и за интервал времени ДГ было произведено продукции 0ДГ с вероятностью (1 — Х2ДГ) + о(ДГ);

б) с вероятностью Х2ДГ + о(ДГ) за период времени ДГ удалось реализовать продукцию в размере *, так что в момент времени Г — ДГ количество продукции на складе составило Q + * — 0ДГ.

Для вывода явного вида используем идеологию вывода обратных уравнений Колмогорова для марковских процессов:

Р2 (Q) = Р2 ^ — 0АГ) ( — Х2АГ) +

ОТ

+ X2ДГ| р2 ( + х) р2 (х) с1х + о (ДГ). (1)

0

Разложим р2^ -0-ДГ) в ряд Тейлора

Р2© -0ДГ) = Р2©) — р2 ©)0ДГ + о(ДГ) и подставим в (1)

Р2 Ш) = [Р2 Ш)-Р2(Q)0ДГК1 -Х2ДГ) +

ОТ

+ Х2 ДГ| р2 ( + х) р* (х) сСх + о (ДГ).

0

Раскроем скобки и приведем подобные слагаемые

о = — р2( Q )0Дг — X 2 р2 (Q )дг +

ОТ

+ X 2 ДГ | р2 ( + х) р* (х )х + о (ДГ).

0

Последнее выражение делим на ДГ и устремляем к нулю ДГ——0. С учетом того, что

р^х) = a exp (- xa),

получим

ш 1 ( х 1ш Q/ — у/

J р2 (Q + х)—expI — Idx = — J р2 (y)е’а e ‘а dx.

0 а У а) aQ

Имеем

1 Q/ ^ — у/

P2(Q)0+^2P2 (Q)-^2-ea J P2 (y )e /ady = 0. (2)

Умножим (2) на е ‘а :

, — / — / 1 ОТ — 0_

р2 (°)е а 0+X2e ар2 (Q)-X2 — | р2 (у)е аСУ = °.

aQ

Дифференцируем по Q:

p2(Q)е /а0 — аар2 (Q)е /а0 + !2p2(Q)е /а —

— —р2 Ш)е ^ + —р2 (Q)е ^ = о.

а а

Все выражение умножим на eQ 1 а и соберем подобные слагаемые:

р^ )0 + p2(Q) = о. (3)

Обозначим для краткости

аХ2 -0

а0

■ = к1, причем

Kj > 0 . Тогда общее решение уравнения (3) будет иметь вид

Р2 (Q)= Qe- Kj Q + D2. (4)

Заметим, что lim p2 (Q) = 0 и, следовательно,

Q^<»

D2 = 0.

Q

Для удобства дальнейших записей возьмем С2 в виде С2 = С еК1 Q 2. (5)

Тогда окончательно для р2 (Q) получаем

р2 (Q) = Се-К1 ( — Q 2); Q > Q2. (6)

Вид р2 (Q) в области Q > Q2 изображен на рис. 1.

С учетом того, что р, (х) = —ехр| — — ), рассмот-

а І а і

рим интеграл по слагаемым:

Є 2 — е

о

е 2- е

[ Д01 — е аёх = Ц

а

о

ї ехр (е + х)) — ехр (

( — е_2. + Є

1 — е а а

V і

— а

= ехр

е і ае у V в =

а9

аХГ

екое — е а е 9 е :

Рис. 1

Перейдем к рассмотрению области Q1 < Q < Q2. Здесь возможны два варианта: X = X1 или X = !2. Рассмотрим ситуацию при X = X1. Соответствующую плотность вероятностей будем обозначать ро1 (°) . Здесь существует одно условие: при скачке вверх величина Q + х должна быть меньше Q2, т.е. Q + х < Q2, х < Q2 — Q. Тогда за период ДГ рассмотрение исходов приводит к уравнению

ро1 ( Q) = ро1 — 0ДГ) ( — ЬДГ) +

Q 2 — Q

+ X1ДГ | ро1 ( + х))*(х) Сх. (7)

о

Как и выше, р^^ — 0-ДГ) раскладываем в ряд Тейлора:

ро1 ( Q — 0ДГ) = ро1 ( Q) — ро1 ( Q)0ДГ + 0(ДГ).

Полученное выражение подставим в (7). Раскрываем скобки, приводим подобные слагаемые:

ро1 (° )0+Xl ро1 (Q ) =

Q2-Q

= Xl | ро1 (Q + х)р*(х)Сх + о (ДГ). (8)

о

Далее используем те же рассуждения, что и в (1) -(6), что приводит к дифференциальному уравнению

ро’1 ( Q) 0 — ро 1 ( Q) = о. (9)

0 — а!, „гг,

Обозначим ———-= ко ; ко >о. Тогда общее

а0

решение уравнения (9) имеет вид

iНе можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

ро1 ( Q) = Аи — Со1еКо °. (1о)

Знак «минус» перед вторым слагаемым взят для удобства окончательного результата. В отличие от предыдущей части, здесь константы Со1 и Бо1 не могут быть произвольными, так как в (8) в верхнем пределе интеграла стоит Q2 — Q, а не бесконечность. Подставим выражение (1о) в (8). Имеем

ро1 ( Q) 0 + ^ ро1 ( Q) =

Q 2 — Q

= Xl | ро1 (Q + х))*(х) сСх + о(ДГ).

Д

Тогда, собирая выражения при константах С01 и

і

» — ТГ Є2 1

сол~ е а

находим вид

• еа — Д01ХГе

Є 2 Є а • еа = 0,

Д01 = С01

ек0<2

аХГ

и вид плотностей вероятностей

Р01 (е) = С01 (Их,

ек0<2 2 — еК0е

9

(11)

Заметим, что 0 > aX1, т.е. —> 1. Далее, посколь-

aX1

ку ко > о и Q1 < Q2, то eKоQ 2 > eKоQ и выражение,

стоящее в скобках, должно быть положительным. Следовательно, Со1 > о. Коэффициент Со1 будет определен позже. Вид этой зависимости приведен на рис. 2.

Найдем теперь вид плотностей вероятностей величины в области Є— < Є < Є2, но при условии X = Х2. Обозначим ее через р1Г(Є). Рассматривая переходы за интервал времени Д, можем записать

Ріі ( Є) = (Г — Х2Д/)Рі1 ( Є — 9Д/) +

‘е 2- е

І Ріі (е + х)р^(х)<Лх +

+ І Р2 (е + х) (х) ^х

е 2 — е

о

И как ранее

0 p\ (Q) + Х2Р\ (Q) = K2

62-Q

j Р\(Q + x)prq(x)dx +

+ I р2 ( + х)р*(х)Сх . (12)

Q2 -Q

При экспоненциальном распределении покупок *, используя те же рассуждения, что и выше, получаем

р’1 ( /) + р1′ ( /) = о.

Ранее был введен коэффициент К’, который опре-

аX, -0

делялся как к, = — ———-, согласно которому мы мо-

а0

жем последнее дифференциальное уравнение записать как

Рп ( Q) + К’р’’ ( Q) = о. (13)

Общее решение (13) имеет вид

p\ ( Q) = D\ C\ei

— K1 Q

(14)

p\ ( Q ) = K2At

+ o(t ).

+ | Р2 ((? + х)р*(х)Сх Q 2 — Q _

Устремим ДГ— о и получим условие

Р’1 ( Q1) = о. Тогда

Ви = С„е-К 1 Q ’. (15)

Следовательно,

Р’1 ( Q) = С,, (е-к 1 Q 1 — е-к 1 Q). (16)

Так как Q > Q1, то е~к’ Q 1 > е~к’ Q и выражение, стоящее в скобках, положительно. Поэтому С11 > о. Видри^) в области Q1 < Q < Q2 приведен на рис. 3.

Рис. 3

Для нахождения связи между Си и С2 решение (16) нужно подставить в интегрально-дифференциальное уравнение (12). Выпишем еще раз (12):

0 p\ (Q) +K2p\ (Q) = К2

Q2-Q

j p\(Q + x)prq(x)dx +

+ j p2 (Q + x)p^(x)dx .

Q2 -Q _

Из (16) следует, что

) p’ (Q ) = C\Ke-K Q.

Рассмотрим слагаемые в квадратных скобках. При этом учитываем, что продажа товара имеет экспоненциальное распределение.

ОТ

2) j p2 ( Q + x) p>= (x) dx =

Q 2 — Q

от 0-aK

= C2 j e

Q2 -Q

—-— (Q+x) -a 0-—e adx =

a

Теперь задача заключается в определении констант. В нашем случае Q2 граница может быть пересечена только сверху, так как пересечение процессом Q(Г) границы Q1 снизу дает нам значение X = X,, а не X = X2. Тогда за интервал времени ДГ [Q 2 — Q

| Р11 ((? + х)Р*(х) Сх +

= Ce KlQ — j e 0 dx = C

a Q2 -Q ^ aK2

Q2-Q

3) j p\(Q + x)p^(x)dx =

0 -j

C\

a

0

Q2-Q

e-îQi — e_K(Q+x)

x

e adx.

Результаты из «1», «2» и «3» подставляем в (12), приводим подобные слагаемые и получаем

-X2C11e^KlQ + С„ -ее~ + С2 -ее~ ^ = о, (17)

а а

откуда находим зависимость между С2 и Сц:

Ьа ек’( х 2 — Q 1)- ’

или

C2 = С

C\ = C2 aK

K2aeKi( Q 2- Q 1 )-

iНе можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

Так как —2 > 1 и Q2 > Q1, то и выражение в квадрат-

0

ных скобках тоже положительно, при условии

Ql < Q < ^

(еК1( ( 2- Q 1 ^ — еК1( 2- Q^

CI

p\( Q) =

K2a eKi( Q 2- Q 1 )- ,

(18)

Рассмотрим ситуацию при Q = Q2 и вычислим константу Со1. При Q > Q2 имеем плотность вероятностей вида р2 (Q). При Q < Q2 могут быть процессы

Q(Г) с X = X’ и X = Яз. Поэтому, рассматривая интервал времени ДГ, получим

р2 ( °2 ) = (’ — X2ДГ)[ро1 ((?2 — 0ДГ) +

+ Р’1 ((2 — 0ДГ)] + °(ДГ).

Устремим ДГ— о, что приводит нас к

р2 ( Q2 ) = ро1 ( Q2 ) + р11 (Q2 ). Подстановка решений дает

(19)

(20)

C =

C ( eK (-Ql )-1) K2a eK1 (б2- Ql )-

+ Co

aK,

■-1

eK0Q2

( 21)

OT

OT

Из последнего соотношения находим

X2a eкі(Є2_Qi)_ eKi(Qi_Qi)

X2 aeK (Q2 _Qi ) i Ï—_ il

L 0 J aXi

(22)

Окончательно вид для р01 (б) таков:

Р01 ( б) =

= с

X 2a _ i| eKi( Q 2 _ Q 1) e- Ko Q :

X2a eKi( Q 2_ Q 1 )_ 1

aXi

_ i

aXi

eK0 Q 2 _ eK0 Q

(23)

X2a i _ 0 _ eKi( Q 2 _ Q i ) , e~ K0 Q 2

X2a eKi( Q 2 _ Q i) i 0 e i 0

aXi _ i

aXi

ek0 Q 2 _ eK0 Q i

Окончательный результат имеет вид

Р01 ( б) = С

X2a _ i

eKi (Q 2_ Qi ) , e~K0Q 2

X2a eKi(Q 2_ Q i )_ i 0 e i

«_0_

aXi

aXi _ i

_eK0 Q 2 _ eK0Q

eKi(Q 2 Q i )_ eKi(Q 2 Q)

Pii ( Q ) = C e Xa ( ———:

X2a eKi(Q 2_ Q i )_ i 0 e i

P2 ( Q) = с e- Ki( _ Q 2).

Константа C определяется из условия нормировки

Q i Qi

j Po (Q)dQ + j[Poi (Q) + Pii (Q)dQ + j Pi (Q)dQ = i-

— •» Qi Qi

Вычисляя входящие интегралы, получим 1

с

— +

X2a i 0 0 eKoQ2 L. eKi(Q2 Qi )eKoQi aXi kl

0 » X2 a eKi(Q2_Qi )

aXi _ i 0 e

aXi

_ i

— (i

Ki v

_—(i + e

K

Ki (Q2 _Qi ) _ eKi (Q2 _Qi Я

Рассмотрим область б < б1, плотность вероятностей процесса б(0 обозначим р0(б). Отметим, что

X = Х1 и 9 — аХ1 > 0, т.е. -—а—1 = к0 ; к0 > 0. Исаи

пользуя вывод уравнений (1)-(6), можно получить

Р0 ( б) = С еК0 б + Б0. (24)

Но при Дб—— — ш плотность вероятностей р0( б) должна стремиться к нулю. Это означает, что Б0 = 0. Для удобства представим р0( б) в виде

Р0 ( б) = С ек°( — б 1). (25)

Рассмотрим б = б1. Тогда

Р01 (б1) = ( — Х1Д?)Р0 (б 1 — 9Д^) + °(Д0.

После предельного перехода при устремлении Д — 0 получаем условие сшивания на границе б = бь р01(б1) = Ро(б1). Данное условие позволяет нам найти константу С0 :

Co = C

+ K. + л

Ki Ko

i _ eK0( 2_ Q i)

eKi (Q2 _Qi ) JL_ i»

aXi

_X2a i 0 eKoQ 2 _ eKiQ

0 aXi

eKi (Q 2 Q i )e- k0Q 2

X2a eKi(Q 2_ Q i) l Ï— _ il

L 0 J aXi

= i.

Можно попытаться найти численно С.

ВЕРОЯТНОСТНЫЕ ХАРАКТЕРИСТИКИ

Как и ранее,

iНе можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

0

X2a l 0 eK0Q2 _ eKiQ

Ko 0 aXi

i _ e

k0 (Q 2_ Q i

eKi (Q 2_ Q i )e_K0Q 2

X2a eKi(Q 2_ Q i ) i Г—_ il

L 0 J aXi

(26)

представляет собой вероятность того, что у компании будет «упущенная выгода», т.е. спрос покупателей остается неудовлетворенным.

Следующая характеристика — вероятность осуществления продаж, т.е. товар будет востребованным:

ш б2

П1 =| Р2 (бИб + | Р11 (бИб =

б 2 б1

=с

X 2 a l 0 0 eKoQ2 — eKi ^Q2 _Qi )eKoQ aXi kl

» 0 » aXi _ i X2 a eKi (Q2 _Qi ) 0 e

aXi L L ( + eKi (2 Qi )_ eKi(Q2 Qi ))

X 2 aeKi (Q2 _ Qi ) 0 e aXi L

. (27)

Зная С, величины можно найти численно. Задавая величины (б1 — б2) и П0 и П1 из уравнений (26), (27), можно найти 9 и бь

ЛИТЕРАТУРА

1. Радюк Л.Е., Терпугов А.Ф. Теория вероятностей и случайных процессов. Томск.: Изд-во Том. ун-та, 1988.

Статья представлена кафедрой теории вероятностей и математической статистики факультета прикладной математики и кибернетики Томского государственного университета, поступила в научную редакцию «Кибернетика и информатика» 25 апреля 2003 г.

+

к

X

+

+

(Основы логистического проектирования складов)

НАЧАЛО ПРОЕКТИРОВАНИЯ СКЛАДА (ТЕРМИНАЛА)

Перед проектированием склада в первую очередь необходимо определить цель, т.е. что будет представлять собой данный проект. Перечень возможных при этом вариантов приведен на рисунке 2:

Рис. 2. Определения типа проектирования склада

При строительстве нового склада или при инвестиционном логистическом проекте рекомендуется воспользоваться следующей методикой определения местоположения склада. Для определения местоположения склада необходимо знание грузопотоков. Далее рассчитывается местонахождение склада, как показано на рисунке 3. Этот метод называется «методом центра тяжести грузопотоков» .

Координаты нового склада рассчитываются по формулам:

Координаты нового склада рассчитываются по формулам:

где: — х — координата местонахождения нового склада;

— грузопоток через соответствующую точку;

— координата х соответствующей точки.

где: — у — координата местонахождения нового склада;

— грузопоток через соответствующую точку;

— координата у соответствующей точки.

Для варианта, приведенного на рисунке 3 новый склад будет находится:

Рис. 3. Определение места расположения склада методом поиска центра тяжести грузовых потоков

СБОР, АНАЛИЗ И ПРОВЕРКА ИСХОДНЫХ ДАННЫХ ДЛЯ ПРОЕКТИРОВАНИЯ СКЛАДА

Цель учебной темы:

- Дать знания по сбору, анализу и проверке исходных данных для проектирования склада.

Вы будете знать:

- Как собирать исходные данные.

- Процедуру создания склада и методологию создания.

- Как составить базу данных.

- Как провести анализ материальных потоков.

- Проведение проверки и изменение базы данных на основе информации о грузопотоках.

- Выбор базового периода для расчетов.

1. СБОР ИСХОДНЫХ ДАННЫХ

В зависимости от определения типа проектирования склада (реконструкция существующего склада, строительство нового склада, инвестиционный логистический проект) для определения исходных данных имеются следующие стратегии (рис. 1):

Рис. 1. Определение исходных данных

Поскольку, как правило, количество наименований товаров весьма велико, имеет смысл разбить их на характерные товарные группы.

Специфика поведения основных товарных групп за анализируемый период позволяет выбрать метод расчета необходимого для обеспечения бизнеса запаса каждого товара и определить необходимое для этого товара количество наиболее подходящих мест хранения из выбранного ранее списка.

Необходимо рассчитать не только количество потребных мест хранения, но и период времени, на который эти места нужны. Рекомендуется воспользоваться следующим алгоритмом, представленным на рисунке 2:

Рис. 2. Алгоритм проектирования склада

2. ПРОЦЕДУРА СОЗДАНИЯ СКЛАДА И МЕТОДОЛОГИЯ

2.1. ПРОЦЕДУРА СОЗДАНИЯ СКЛАДА

Существует следующая процедура создания склада:

- Анализ имеющихся потоков и их планирование на будущее.

- Создание предположений в отношении технологии и конструкции.

- Концепция склада.

- Техническая проработка концепций.

- Бюджетный анализ предположений.

- Технология и управление.

- Архитектурное проектирование.

- Рабочее проектирование.

- Строительство и запуск.

2.2. МЕТОДОЛОГИЯ ПРОЕКТИРОВАНИЯ

Существует следующая методология проектирования:

- Анализ потоков за прошедший период.

- Прогноз бизнеса на будущее.

- Конструирование мест хранения.

- Расчет потребных запасов.

- Расчет количества мест хранения по типам.

- Создание предположений по складу:

- объемно — конструктивное решение;

- планировка;

- базовая технология;

- погрузочно-разгрузочная и транспортная техника;

- механизация и спецтехника;

- персонал.

- Моделирование склада.

- Оптимизация параметров склада.

- Автоматизированная система управления склада.

- Система управления бизнес – процессам.

- Экономика склада.

3. СОСТАВЛЕНИЕ БАЗЫ ДАННЫХ

Для удобства и автоматизации обработки исходных данных целесообразно вести единую базу данных. В процессе сбора данных составляется база в предпочитаемом формате, например, MS ACCESS, MS EXCEL, ORACLE и т.п.

Кроме того, при анализе товаропотоков вследствие большого количества их наименований возникают затруднения в обработке данных, связанные в первую очередь с их объемом. Поэтому имеет смысл полный перечень товаров и их движение в отдельной базе данных, а непосредственный анализ выполнять по группам товаров, т.е. укрупнено. При этом возможно использование стандартных средств, например MS Excel.

3.1. АНАЛИЗ ПОТОКОВ ЗА ПРОШЕДШИЙ ПЕРИОД

При анализе потоков за прошедший период используются следующие данные:

- справочник ассортиментных групп;

- структура справочника ассортиментных групп;

- справочник товаров;

- справочник товаров – стандарты упаковки;

- поступление товаров;

- отгрузка товаров.

Рассмотрим более подробно.

3.1.1. СПРАВОЧНИК АССОРТИМЕНТНЫХ ГРУПП

Таблица 1

Справочник ассортиментных групп

|

Шифр товарной группы |

Наименование |

Количество товаров в анализируемом периоде |

|

А |

Название 01 |

137 |

|

Б |

Название 02 |

112 |

|

В |

Название 03 |

48 |

|

Г |

Название 04 |

97 |

|

Д |

Название 05 |

143 |

|

Е |

Название 06 |

236 |

|

Ж |

Название 07 |

204 |

|

З |

Название 08 |

128 |

|

Другие |

Название 09 |

315 |

|

Нестандартные |

Название 10 |

237 |

|

Итого |

1657 |

3.1.2. СТРУКТУРА СПРАВОЧНИКА АССОРТИМЕНТНЫХ ГРУПП

Таблица 2

Структура справочника ассортиментных групп

|

№ по порядку |

№ «родительского» имени |

Наименование ассортиментной группы (подгруппы) |

Условия хранения (температура, влажность) |

Тип и размеры применяемого поддона |

Ограничение по высоте и весу поддона |

Противопоказания к совместному хранению |

|

1 |

2 |

3 |

4 |

|||

|

4-А |

4-Б |

4-В |

4-Г |

|||

|

1 |

0 |

Группа 10 |

||||

|

2 |

1 |

Подгруппа 1001 |

||||

|

3 |

1 |

Подгруппа 1002 |

||||

|

4 |

1 |

Подгруппа 1003 |

||||

|

5 |

4 |

Товар 100401 |

||||

|

6 |

4 |

Товар 100402 |

||||

|

3.1.3. СПРАВОЧНИК ТОВАРОВ

Таблица 3

Справочник товаров

|

Код |

Наименование |

Изм. |

Группа |

В упаковке |

На паллете |

Вес |

Объем |

Ширина |

Высота |

Глубина |

|

100401 |

Товар 100401 |

Имя группы |

15 |

20 |

30 |

40 |

50 |

60 |

7 |

|

3.1.4. СПРАВОЧНИК ПО СТАНДАРТАМ УПАКОВКИ

Таблица 4

Справочник товаров: стандарты упаковки

|

Штука (уровень №1) |

Уровень вложенности №2 |

Уровень вложенности №3 |

Уровень вложенности №4 |

|

Всегда = 1 |

= 3 |

= 2 |

= 4 |

|

|

|

|

|

Итого: стандарт упаковки = 3 * 2 * 4 = 24 |

3.1.5. ПОСТУПЛЕНИЕ ТОВАРОВ

Таблица 5

Поступление товаров

|

Дата поступления товара |

Код товара по справочнику предприятия |

№ накладной |

Оприходовано (в штуках) всего |

Код поставщика |

|

1 |

2 |

3 |

4 |

5 |

|

dd.mm.yyyy |

Code |

#_Inv |

Q_Unit |

Code_S |

3.1.6. ОТГРУЗКА ТОВАРОВ

Таблица 6

Отгрузка товаров

|

Дата отгрузки товара |

Код товара по справочнику предприятия |

№ накладной |

Отпущено (в штуках) всего |

Код получателя |

|

1 |

2 |

3 |

4 |

5 |

|

dd.mm.yyyy |

Code |

#_inv |

Q_Unit |

Code_User |

Далее составляется модель для расчета баланса потоков.

3.2. БАЛАНС ПОТОКОВ

Рис. 5. Модель для расчета баланса потоков

3.3. ПРОВЕРКА ДАННЫХ

После составления балансов потоков проводится проверка данных и оценка погрешности расчетов, поскольку допущенные неточности могут сказаться на конечных результатах.

Таблица 7

Сравнительная таблица оценки объемов расходимости

|

Дата: «___» ________ 20___г. |

|||||||||

|

Группа 1 |

Погрешность (%) |

Группа 2 |

Погрешность (%) |

Группа 3 |

Погрешность (%) |

||||

|

Обработка прог.1 |

Таблица |

Обработка прог.1 |

Таблица |

Обработка прог.1 |

Таблица |

||||

|

Январь |

26,586 |

26,7 |

0,43% |

4,660 |

4,7 |

0,85% |

3,615 |

3,7 |

2,30% |

|

Февраль |

49,166 |

51,1 |

3,78% |

6,105 |

6,1 |

-0,08% |

5,197 |

5,3 |

1,94% |

|

Март |

53,188 |

53,3 |

0,21% |

6,472 |

6,5 |

0,43% |

10,844 |

11 |

1,42% |

|

Апрель |

51,402 |

51,4 |

0,00% |

8,043 |

8,1 |

0,70% |

7,066 |

7,2 |

1,86% |

|

Май |

47,633 |

47,7 |

0,14% |

8,846 |

8,8 |

-0,53% |

8,403 |

8,5 |

1,14% |

|

Июнь |

63,950 |

64,1 |

0,23% |

11,707 |

11,7 |

-0,06% |

13,282 |

13,5 |

1,62% |

|

Июль |

71,832 |

72 |

0,23% |

14,995 |

15 |

0,03% |

10,925 |

11,1 |

1,57% |

|

Август |

82,559 |

83 |

0,53% |

17,024 |

17 |

-0,14% |

11,760 |

11,9 |

1,17% |

|

Сентябрь |

83,871 |

84 |

0,15% |

14,746 |

14,7 |

-0,31% |

18,460 |

18,7 |

1,28% |

|

Октябрь |

97,097 |

97,2 |

0,11% |

13,837 |

13,8 |

-0,27% |

19,133 |

19,4 |

1,38% |

|

Ноябрь |

82,396 |

82,5 |

0,13% |

14,574 |

14,6 |

0,18% |

16,914 |

17,2 |

1,66% |

|

Декабрь |

50,645 |

51 |

0,70% |

7,276 |

7,9 |

7,90% |

13,290 |

13,4 |

0,82% |

|

Итого |

760,32 |

764,00 |

0,48% |

128,28 |

128,90 |

0,48% |

138,89 |

140,90 |

1,43% |

4. АНАЛИЗ МАТЕРИАЛЬНЫХ ПОТОКОВ

После создания базы данных производится анализ грузопотоков через склад.

4.1. АНАЛИЗ ПОТОКОВ: КОЛИЧЕСТВО, ВЕС И ОБЪЕМ

Анализируем количество, вес и объем потоков (рис. 6):

Рис. 6. Анализ материальных потоков за период

4.2. АНАЛИЗ ПОТОКОВ: ПРИХОД, РАСХОД, ОСТАТОК

Выполняется дальнейший анализ потоков – по приходу, расходу и остаткам, как показано на рис. 7:

Рис. 7. Анализ потоков в разрезе приход – расход — остаток

4.3. АНАЛИЗ ПОТОКОВ: ТОВАРНЫЙ ЗАПАС ПО СКЛАДУ В ЦЕЛОМ

Далее анализируется товарный запас в целом по складу (рис. 8.):

Рис. 8. Анализ потоков: товарный запас по складу в целом

4.4. АНАЛИЗ ПОТОКОВ: ДИНАМИКА ТОВАРНОГО ЗАПАСА ПО ГРУППАМ

После проведения анализа по количеству, объему, приходу-расходу и товарному запасу выполняется анализ динамики товарного запаса по группам товаров, как показано на рисунке 9:

Рис. 9. Анализ потоков: динамика товарного запаса по группам

5. ПРОВЕРКА И ИЗМЕНЕНИЕ БАЗЫ ДАННЫХ НА ОСНОВЕ ИНФОРМАЦИИ О ГРУЗОПОТОКАХ

После анализа грузопотоков производится проверка базы данных. Это необходимо для того, чтобы соблюсти баланс потоков по складу в целом и проверить наличие ошибок в предыдущих вычислениях. Далее выбираем базовый период для расчетов.

6. ВЫБОР БАЗОВОГО ПЕРИОДА ДЛЯ РАСЧЕТОВ

Выбираем базовый период для расчетов, как показано на рисунке 10 и 11. В данном случае это первый месяц нового года:

Рис. 10. Выбор базового периода для расчетов

Рис. 11. Выбор базового периода для расчетов

7. ОСНОВНЫЕ ВЫВОДЫ

По окончании анализа грузопотоков на складе необходимо сделать следующие выводы:

- Можно рассматривать все ассортиментные группы склада, как подчиняющиеся общей тенденции роста запасов и использовать при расчетах одинаковые коэффициенты.

- В качестве базового периода для всех последующих расчетов необходимо выбрать период в конце 2002г (для рассматриваемого примера). Этот период показан на рисунке 11.

ПРОГНОЗ ИЗМЕНЕНИЙ, ЗАТРАГИВАЮЩИХ БИЗНЕС В СВЯЗИ С ПРОЕКТИРОВАНИЕМ СКЛАДА

Цель учебной темы:

- Дать знания по прогнозированию изменений, затрагивающих бизнес в связи с проектированием склада.

Вы будете знать:

- Коэффициенты прогноза развития бизнеса.

- Планируемый рост объемов продаж.

- Планируемый рост количества наименований.

Вы получите навыки:

- Расчета коэффициентов для прогноза развития бизнеса.

- Перехода от денежных к натуральным показателям.

- Расчета норматива запаса.

После проверки базы данных и внесения в нее необходимых изменений, а также проистекающих из анализа выводов дается прогноз изменений в бизнесе, которые вызовет проектируемый склад.

Для этого производится расчет по группам товаров с прогнозом на определенный срок. Этот срок обусловлен бизнес-планом склада, как правило, составляется на 5-7 лет, до момента окупаемости.

1. РАСЧЕТ КОЭФФИЦИЕНТОВ ДЛЯ ПРОГНОЗА РАЗВИТИЯ БИЗНЕСА

Определим коэффициенты прогноза развития по группам товаров:

Таблица 1

Коэффициенты прогноза развития по группам товаров

|

Наименование |

Хранение |

Отбор |

Количество позиций |

Объем продаж |

Количество покупателей |

|||||||||||

|

A |

B |

C |

A |

B |

C |

A |

B |

C |

A |

B |

C |

A |

B |

C |

||

|

Хвост |

1 |

1 |

1 |

1 |

1 |

1 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

|

|

Склад |

8 |

8 |

8 |

2 |

2 |

2 |

||||||||||

|

Группа 01 |

8 |

8 |

8 |

2 |

2 |

2 |

1,35 |

1,10 |

0,30 |

1,40 |

1,40 |

1,40 |

1,80 |

1,80 |

1,80 |

|

|

Группа 02 |

8 |

8 |

8 |

2 |

2 |

2 |

1,30 |

1,10 |

0,45 |

1,40 |

1,40 |

1,40 |

1,80 |

1,80 |

1,80 |

|

|

Группа 03 |

8 |

8 |

8 |

2 |

2 |

2 |

1,30 |

1,18 |

0,40 |

1,40 |

1,40 |

1,40 |

1,80 |

1,80 |

1,80 |

|

|

Группа 04 |

8 |

8 |

8 |

2 |

2 |

2 |

1,32 |

1,14 |

0,61 |

1,40 |

1,40 |

1,40 |

1,80 |

1,80 |

1,80 |

|

|

Группа 05 |

8 |

8 |

8 |

2 |

2 |

2 |

1,30 |

1,14 |

0,32 |

1,40 |

1,40 |

1,40 |

1,80 |

1,80 |

1,80 |

|

2. ПЛАНИРУЕМЫЙ РОСТ ОБЪЕМОВ ПРОДАЖ

Сделаем выводы по планируемому росту объемов продаж. Он может быть рассчитан следующим способом:

,

где:

В итоге:

- В 2004 г по сравнению с 2003-им предполагается рост на 65%, К = 1,65

- В 2005 г по сравнению с 2004-им предполагается рост на 30%, К = 2,145

- В 2006 г по сравнению с 2005-им предполагается рост на 20%, К = 2,574

- В 2007 г по сравнению с 2006-им предполагается рост на 15%, К = 2,96

При инфляции, равной 10% рост объемов составит:

- рост в 2002 году равен 125535 $;

- рост в 2003 году равен 292000 $;

- рост в 2004 году планируется в размере 65% по отношению к 2003 году;

- рост в 2005 году планируется в размере 30% по отношению к 2004 году;

- рост в 2006 году планируется в размере 20% по отношению к 2005 году;

- рост в 2007 году планируется в размере 15% по отношению к 2006 году;

Рост по отношению к предыдущему году рассчитывается:

Коэффициент роста составит:

- для 2003 года 1*292000/125535;

- для последующих лет по формуле:

Рассчитанные данные сведем в таблицу:

Таблица 2

Рост объемов продаж при учете инфляции

|

Прогноз |

Планируемый рост в $ |

Рост по отношению к предыдущему году |

Коэффициент роста |

Коэффициент роста |

|

2002 |

125535 |

|||

|

2003 |

292000 |

232,6% |

2,326 |

1 |

|

2004 |

65% |

58,5% |

3,687 |

1,58 |

|

2005 |

30% |

27,0% |

4,682 |

2,01 |

|

2006 |

20% |

18,0% |

5,525 |

2,368 |

|

2007 |

15% |

13,5% |

6,271 |

2,687 |

3. ПЛАНИРУЕМЫЙ РОСТ КОЛИЧЕСТВА НАИМЕНОВАНИЙ

Планируемый рост количества наименований показан на рисунке 1:

Рис. 1. Планируемый рост количества наименований

Для дальнейших расчетов осуществляем переход от денежных к натуральным показателям.

4. ПЕРЕХОД ОТ ДЕНЕЖНЫХ К НАТУРАЛЬНЫМ ПОКАЗАТЕЛЯМ

Для дальнейших расчетов переходим от денежных к натуральным показателям. Этот переход осуществляется по формуле:

где:

В данном случае

Определяем норматив запаса.

5. ОПРЕДЕЛЕНИЕ НОРМАТИВА ЗАПАСА

Нормативы запаса рассчитываются в днях в зависимости от норм расхода, удаленности поставщиков, и специфики его производства.

Расчет осуществляется по формуле:

где:

Таблица 3

Определение норматива запаса

|

Зона хранения |

Норматив для сборочной линии |

|||

|

На внешнюю логистику |

Страховой запас |

Норматив в днях хранения всего |

||

|

Москва |

55 |

55 |

1 |

|

|

Москва POST |

1 |

1 |

1 |

|

|

С.Петербург |

1 |

2 |

3 |

1 |

|

Екатеринбург |

3 |

2 |

5 |

1 |

|

Самара |

2 |

2 |

4 |

1 |

|

Ростов |

2 |

2 |

4 |

1 |

|

Новосибирск |

6 |

2 |

8 |

1 |

РАЗРАБОТКА БИЗНЕС-ПРОЦЕССОВ И ТЕХНОЛОГИИ ДЛЯ СКЛАДА

Цель учебной темы:

- Дать знания по разработке бизнес-процессов на складе и используемой при этом технологии.

Вы будете знать:

- Бизнес-процессы: виды работ.

- Технологии и регламентирующая документация.

- Технологические и вспомогательные бизнес-процессы, адаптация.

- Проведение ре-инжиниринга бизнес-процессов на складе и в смежных подразделениях.

- Разработку процессной инфраструктуры на новом предприятии.

- Разработку математической модели склада.

- Проведение оптимизации на проектируемом складе.

После прогноза изменений в бизнесе производится разработка бизнес-процессов и технологии для склада. При этом создается математическая модель склада.

1. СОЗДАНИЕ И ОПТИМИЗАЦИЯ БИЗНЕС — ПРОЦЕССОВ

1.1. БИЗНЕС-ПРОЦЕССЫ: ВИДЫ РАБОТ

- технологии;

- технологии и регламентирующая документация;

- технологические и вспомогательные, адаптация;

- ре-инжиниринг бизнес-процессов на складе и в смежных подразделениях;

- разработка процессной инфраструктуры на новом предприятии.

Рассмотрим более подробно.

1.1.1. ТЕХНОЛОГИИ

- Функционально-процессная матрица (программное обеспечение АРИС, IDEF0) — “functional work flow”.

- Описание технологических бизнес-процессов (программное обеспечение АРИС, IDEF0) — “functional work flow”.

Пример диаграммы IDEF0 показан на рисунке 1:

Рис. 1. Пример диаграммы IDEF0

1.1.2. ТЕХНОЛОГИИ И РЕГЛАМЕНТИРУЮЩАЯ ДОКУМЕНТАЦИЯ

- Функциональный поток для всех бизнес-процессов склада – “Extended Event Process Chain”.

- Регламенты: должностные инструкции, процедуры для персонала.

- Рекомендации по адаптации бизнес-процессов к предприятию.

1.1.3. ТЕХНОЛОГИЧЕСКИЕ И ВСПОМОГАТЕЛЬНЫЕ БИЗНЕС-ПРОЦЕССЫ, АДАПТАЦИЯ

- Функциональный поток для всех бизнес-процессов склада и вспомогательных процессов – “Extended Event Process Chain”.

- Регламенты: должностные инструкции, процедуры для персонала.

- Рекомендации по адаптации бизнес-процессов к предприятию.

- Детализированные диаграммы для каждого из бизнес-процессов.

1.1.4. РЕ-ИНЖИНИРИНГ БИЗНЕС-ПРОЦЕССОВ НА СКЛАДЕ И В СМЕЖНЫХ ПОДРАЗДЕЛЕНИЯХ

- Функциональный поток для всех бизнес-процессов (склада и вспомогательных процессов) – “Extended Event Process Chain”.

- Детализированные диаграммы и описания для каждого смежного бизнес-процесса.

- Подготовка процессного подхода в управлении предприятием.

1.1.5. РАЗРАБОТКА ПРОЦЕССНОЙ ИНФРАСТРУКТУРЫ НА НОВОМ ПРЕДПРИЯТИИ

- Перечень основных функций менеджмента.

- Сбалансированная функционально-процессная модель.

- Описание всех бизнес-процессов предприятия в виде функционального потока работ.

- Детальное описание всех бизнес-процессов предприятия.

- Регламент – должностные инструкции и процедуры для персонала.

2. РАЗРАБОТКА МАТЕМАТИЧЕСКОЙ МОДЕЛИ СКЛАДА

Математическая модель склада представляет собой модель потоков товаров по зонам склада, как показано в таблице 1.

Таблица 1

Математическая модель склада

|

Приход |

|||

|

Участки разгрузки |

1 |

2 |

3 |

|

Железнодорожный |

100 |

200 |

300 |

|

Автомобильный |

60 |

70 |

40 |

|

Приемочная экспедиция |

10 |

0 |

50 |

|

Участок приемки |

150 |

130 |

290 |

|

Всего |

770 |

||

|

Хранение |

|||

|

Зоны хранения |

1 |

2 |

3 |

|

Зона 01 |

10 |

20 |

30 |

|

Зона 02 |

10 |

20 |

30 |

|

Зона 03 |

10 |

20 |

620 |

|

Всего |

770 |

||

|

Расход |

|||

|

Участки погрузки |

1 |

2 |

3 |

|

Участок комплектования |

100 |

100 |

100 |

|

Отправочная экспедиция |

100 |

100 |

100 |

|

Железнодорожный |

150 |

50 |

200 |

|

Автомобильный |

50 |

150 |

0 |

|

Всего |

600 |

Кроме того, составляются эскизы участков склада.

3. ОПТИМИЗАЦИЯ СКЛАДА

После создания модели склада выполняется оптимизация этой модели. При этом оптимизируются процентное соотношение площадей и потоков.

Рис. 1. Баланс потоков паллет в течение рабочего цикла склада

РАСЧЕТ ПОТРЕБНЫХ ТОВАРНЫХ ЗАПАСОВ СКЛАДА

Цель учебной темы:

- Научить расчету потребных товарных запасов склада.

Вы будете знать:

- Как рассчитать потребные запасы по анализу спроса.

- Как рассчитать потребных запасы по анализу запасов.

- Как выбрать типовой товар для анализа.

- Поведение типового товара.

- Разработку технологической концепции склада.

Вы получите навыки:

- Проведения АВС-XYZ анализов.

- Расчета гарантии покрытия спроса.

1. РАСЧЕТ ПОТРЕБНЫХ ЗАПАСОВ

При расчете потребных товарных запасов характер поведения товаров (рис. 1) – основа для выбора стратегии их расчета.

Рис. 1. Характер поведения товара

Возможны три стратегии расчета запаса:

- по анализу спроса;

- по анализу запасов

- по плановой производственной программе.

Рассмотрим их более подробно.

1.1. ПО АНАЛИЗУ СПРОСА

Если из ретроспективного периода можно выделить достаточно протяженный интервал, на котором в обороте находятся подавляющее большинство наименований и если этот период не менее, чем в 8 – 10 раз больше норматива запаса в днях, назначенного для данной группы исходя из условий внешней логистики и страхового запаса, то можно использовать метод «Расчета от спроса (иначе называется методом расчета от расходимости)»

1.2. ПО АНАЛИЗУ ЗАПАСОВ

Суммирование потребного количества мест покажет размерность склада, которая была бы нужна для ретроспективных потоков товаров во времени (т.е. на каждой прошедшей неделе), но уложенных в конструктивно-новые места хранения. Этот метод называется «Метод расчета от запасов». Его основной сферой применения является расчет потоков товаров с периодом жизни менее анализируемого периода и большой неравномерностью спроса.

1.3. ПЛАНОВАЯ ПРОИЗВОДСТВЕННАЯ ПРОГРАММА

Запасы рассчитываются, исходя из плановой производственной программы.

1.4. ВЫБОР ТИПОВОГО ТОВАРА ДЛЯ АНАЛИЗА

Выбираем типовой товар для анализа. Типовой товар – товар, обладающий большинством характеристик поведения, характерным и для других товаров.

Анализ этого товара за период по количеству, весу и объему показан на рис. 2, 3, 4.

Рис. 2. Приход / расход за период по количеству

Рис. 3. Приход / расход за период по весу

Рис. 4. Приход / расход за период по объему

1.2. ПОВЕДЕНИЕ ТОВАРА

Рассматриваем поведение типового товара.

Рис. 5. Поведение типового товара

Рис. 6. Поведение типового товара (приход, расход и остаток)

1.3. ГАРАНТИЯ ПОКРЫТИЯ СПРОСА

Расчет гарантии покрытия спроса необходим для отсутствия дефицита на складе товара, на который имеется спрос. Для расчета гарантии покрытия спроса можно воспользоваться следующей методикой:

- Провести АВС-XYZ — анализ по товарам (группам товаров2. Определить методы контроля по каждой группе товаров

- Рассчитать гарантию покрытия спроса

Рассмотрим более подробно.

1.3.1. АВС-XYZ АНАЛИЗ

Алгоритм проведения АВС – анализа представлен на рисунке 7.

Рис. 6. Поведение типового товара (приход, расход и остаток)

Коэффициенты для группировки по методу АВС представлены в таблице 1:

Таблица 1

Коэффициенты для группировки по АВС

|

Группа |

Доля в ассортименте, % |

Доля в суммарном запасе, % |

|

А |

20 |

80 |

|

В |

30 |

15 |

|

С |

80 |

5 |

Пример

Таблица 2

Расчеты по АВС — анализу

|

Первичный список |

Упорядоченный список |

Группа |

|||||

|

№ позиции |

средний запас по позиции, руб. |

доля позиции в общем запасе, % |

№ позиции |

средний запас по позиции, руб. |

доля позиции в общем запасе, % |

доля нарастающим итогом, % |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

2500 |

2,08 |

27 |

23400 |

19,50 |

19,5 |

А |

|

2 |

760 |

0,63 |

8 |

17050 |

14,21 |

33,7 |

|

|

3 |

3000 |

2,50 |

34 |

13600 |

11,33 |

45,0 |

|

|

4 |

560 |

0,47 |

40 |

11050 |

9,21 |

54,3 |

|

|

5 |

110 |

0,09 |

11 |

9000 |

7,50 |

61,8 |

|

|

6 |

1880 |

1,57 |

49 |

7250 |

6,04 |

67,8 |

|

|

7 |

190 |

0,16 |

38 |

5400 |

4,50 |

72,3 |

|

|

8 |

17050 |

14,21 |

10 |

4000 |

3,33 |

75,6 |

|

|

9 |

270 |

0,23 |

3 |

3000 |

2,50 |

78,1 |

|

|

10 |

4000 |

3,33 |

1 |

2500 |

2,08 |

80,2 |

|

|

11 |

9000 |

7,50 |

25 |

2390 |

1,99 |

82,2 |

В |

|

12 |

2250 |

1,88 |

12 |

2250 |

1,88 |

84,1 |

|

|

13 |

980 |

0,82 |

47 |

2100 |

1,75 |

85,8 |

|

|

14 |

340 |

0,28 |

6 |

1880 |

1,57 |

87,4 |

|

|

15 |

310 |

0,26 |

43 |

1660 |

1,38 |

88,8 |

|

|

16 |

240 |

0,20 |

50 |

1400 |

1,17 |

89,9 |

|

|

17 |

170 |

0,14 |

42 |

1280 |

1,07 |

91,0 |

|

|

18 |

120 |

0,10 |

30 |

1120 |

0,93 |

91,9 |

|

|

19 |

460 |

0,38 |

13 |

980 |

0,82 |

92,8 |

|

|

20 |

70 |

0,06 |

46 |

880 |

0,73 |

93,5 |

|

|

21 |

220 |

0,18 |

2 |

760 |

0,63 |

94,1 |

|

|

22 |

680 |

0,57 |

22 |

680 |

0,57 |

94,7 |

|

|

23 |

20 |

0,02 |

4 |

560 |

0,47 |

95,2 |

|

|

24 |

180 |

0,15 |

45 |

500 |

0,42 |

95,6 |

|

|

25 |

2390 |

1,99 |

19 |

460 |

0,38 |

96 |

|

|

26 |

130 |

0,11 |

35 |

440 |

0,37 |

96,3 |

С |

|

27 |

23400 |

19,50 |

44 |

400 |

0,33 |

96,7 |

|

|

28 |

40 |

0,03 |

37 |

360 |

0,30 |

97,0 |

|

|

29 |

210 |

0,18 |

41 |

350 |

0,29 |

97,3 |

|

|

30 |

1120 |

0,93 |

14 |

340 |

0,28 |

97,5 |

|

|

31 |

30 |

0,03 |

33 |

320 |

0,27 |

97,8 |

|

|

32 |

80 |

0,07 |

15 |

310 |

0,26 |

98,1 |

|

|

33 |

320 |

0,27 |

9 |

270 |

0,23 |

98,3 |

|

|

34 |

13600 |

11,33 |

16 |

240 |

0,20 |

98,5 |

|

|

35 |

440 |

0,37 |

21 |

220 |

0,18 |

98,7 |

|

|

36 |

60 |

0,05 |

29 |

210 |

0,18 |

98,8 |

|

|

37 |

360 |

0,30 |

7 |

190 |

0,16 |

99,0 |

|

|

38 |

5400 |

4,50 |

24 |

180 |

0,15 |

99,2 |

|

|

39 |

140 |

0,12 |

17 |

170 |

0,14 |

99,3 |

|

|

40 |

11050 |

9,21 |

39 |

140 |

0,12 |

99,4 |

|

|

41 |

350 |

0,29 |

26 |

130 |

0,11 |

99,5 |

|

|

42 |

1280 |

1,07 |

18 |

120 |

0,10 |

99,6 |

|

|

43 |

1660 |

1,38 |

5 |

110 |

0,09 |

99,7 |

|

|

44 |

400 |

0,33 |

32 |

80 |

0,07 |

99,8 |

|

|

45 |

500 |

0,42 |

20 |

70 |

0,06 |

99,8 |

|

|

46 |

880 |

0,73 |

36 |

60 |

0,05 |

99,9 |

|

|

47 |

2100 |

1,75 |

48 |

50 |

0,04 |

99,9 |

|

|

48 |

50 |

0,04 |

28 |

40 |

0,03 |

100,0 |

|

|

49 |

7250 |

6,04 |

31 |

30 |

0,03 |

100,0 |

|

|

50 |

1400 |

1,17 |

23 |

20 |

0,02 |

100,0 |

Рис. 8. Результат АВС – анализа

Алгоритм проведения XYZ – анализа представлен на рисунке 9.

Рис. 9. Алгоритм осуществления XYZ анализа

Алгоритм проведения XYZ – анализа представлен на рисунке 9.

Таблица 3

Коэффициенты для группировки по XYZ

|

Группа |

Интервал коэффициента вариации |

|

X |

0% < v < 10% |

|

Y |

10% < v < 25% |

|

Z |

25% < v < ∞ |

Таблица 4

Расчеты по XYZ — анализу

|

№ позиции |

Реализация за квартал |

Реализация за 4 квартала (за год), руб. |

Средняя реализация за квартал, руб. |

Значение коэффициента вариации, % |

Упорядоченный список (по коэффициенту вариации) |

Группа |

||||

|

1 квартал |

2 квартал |

3 квартал |

4 квартал |

коэф. вариации |

№ позиции |

|||||

|

1 |

600 |

620 |

700 |

680 |

2600 |

650 |

6,3 |

1,6 |

11 |

Х |

|

2 |

240 |

180 |

220 |

160 |

800 |

200 |

15,8 |

2,5 |

8 |

|

|

3 |

500 |

1400 |

400 |

700 |

3000 |

750 |

52,1 |

2,9 |

12 |

|

|

4 |

140 |

150 |

170 |

140 |

600 |

150 |

8,2 |

3,7 |

10 |

|

|

5 |

10 |

0 |

60 |

50 |

120 |

30 |

85,0 |

3,7 |

22 |

|

|

6 |

520 |

530 |

400 |

430 |

1880 |

470 |

11,9 |

3,9 |

40 |

|

|

7 |

40 |

40 |

50 |

70 |

200 |

50 |

24,5 |

4,4 |

42 |

|

|

8 |

4500 |

4600 |

4400 |

4300 |

17800 |

4450 |

2,5 |

4,5 |

27 |

|

|

9 |

40 |

60 |

100 |

40 |

240 |

60 |

40,8 |

4,7 |

34 |

|

|

10 |

1010 |

1030 |

1050 |

950 |

4040 |

1010 |

3,7 |

6,3 |

1 |

|

|

11 |

2240 |

2200 |

2300 |

2260 |

9000 |

2250 |

1,6 |

6,3 |

13 |

|

|

12 |

530 |

560 |

540 |

570 |

2200 |

550 |

2,9 |

7,1 |

44 |

|

|

13 |

230 |

260 |

270 |

240 |

1000 |

250 |

6,3 |

7,9 |

37 |

|

|

14 |

100 |

60 |

70 |

50 |

280 |

70 |

26,7 |

8,2 |

4 |

|

|

15 |

80 |

100 |

80 |

60 |

320 |

80 |

17,7 |

9,3 |

50 |

|

|

16 |

60 |

80 |

90 |

50 |

280 |

70 |

22,6 |

11,2 |

47 |

Y |

|

17 |

30 |

50 |

40 |

40 |

160 |

40 |

17,7 |

11,5 |

25 |

|

|

18 |

20 |

30 |

10 |

60 |

120 |

30 |

62,4 |

11,9 |

6 |

|

|

19 |

200 |

100 |

120 |

60 |

480 |

120 |

42,5 |

13,4 |

45 |

|

|

20 |

20 |

0 |

20 |

40 |

80 |

20 |

70,7 |

14,2 |

49 |

|

|

21 |

50 |

40 |

40 |

70 |

200 |

50 |

24,5 |

15,3 |

41 |

|

|

22 |

200 |

190 |

190 |

180 |

760 |

190 |

3,7 |

15,8 |

2 |

|

|

23 |

0 |

5 |

5 |

30 |

40 |

10 |

117,3 |

17,7 |

15 |

|

|

24 |

40 |

50 |

40 |

70 |

200 |

50 |

24,5 |

17,7 |

17 |

|

|

25 |

710 |

670 |

800 |

580 |

2760 |

690 |

11,5 |

17,7 |

26 |

|

|

26 |

30 |

50 |

40 |

40 |

160 |

40 |

17,7 |

18,4 |

46 |

|

|

27 |

5280 |

5600 |

5600 |

6000 |

22480 |

5620 |

4,5 |

20,2 |

35 |

|

|

28 |

10 |

20 |

10 |

0 |

40 |

10 |

70,7 |

22,6 |

16 |

|

|

29 |

50 |

70 |

30 |

50 |

200 |

50 |

28,3 |

24,5 |

7 |

|

|

30 |

300 |

400 |

200 |

200 |

1100 |

275 |

30,2 |

24,5 |

21 |

|

|

31 |

10 |

10 |

15 |

5 |

40 |

10 |

35,4 |

24,5 |

24 |

|

|

32 |

0 |

20 |

20 |

80 |

120 |

30 |

100,0 |

26,4 |

33 |

Z |

|

33 |

70 |

50 |

80 |

40 |

240 |

60 |

26,4 |

26,7 |

14 |

|

|

34 |

2900 |

3160 |

3200 |

3300 |

12560 |

3140 |

4,7 |

27,8 |

43 |

|

|

35 |

100 |

140 |

180 |

140 |

560 |

140 |

20,2 |

28,3 |

29 |

|

|

36 |

10 |

30 |

30 |

10 |

80 |

20 |

50,0 |

30,2 |

30 |

|

|

37 |

80 |

100 |

90 |

90 |

360 |

90 |

7,9 |

35,4 |

31 |

|

|

38 |

1760 |

800 |

560 |

2280 |

5400 |

1350 |

51,8 |

35,4 |

48 |

|

|

39 |

10 |

30 |

80 |

40 |

160 |

40 |

63,7 |

40,8 |

9 |

|

|

40 |

2500 |

2600 |

2700 |

2440 |

10240 |

2560 |

3,9 |

42,5 |

19 |

|

|

41 |

80 |

90 |

90 |

60 |

320 |

80 |

15,3 |

50 |

36 |

|

|

42 |

320 |

340 |

300 |

320 |

1280 |

320 |

4,4 |

51,8 |

38 |

|

|

43 |

560 |

580 |

380 |

280 |

1800 |

450 |

27,8 |

52,1 |

3 |

|

|

44 |

100 |

110 |

100 |

90 |

400 |

100 |

7,1 |

62,4 |

18 |

|

|

45 |

120 |

140 |

130 |

170 |

560 |

140 |

13,4 |

63,7 |

39 |

|

|

46 |

230 |

230 |

200 |

140 |

800 |

200 |

18,4 |

70,7 |

20 |

|

|

47 |

540 |

600 |

440 |

500 |

2080 |

520 |

11,2 |

70,7 |

28 |

|

|

48 |

20 |

20 |

30 |

10 |

80 |

20 |

35,4 |

85 |

5 |

|

|

49 |

1500 |

2200 |

1700 |

1800 |

7200 |

1800 |

14,2 |

100 |

32 |

|

|

50 |

300 |

350 |

360 |

390 |

1400 |

350 |

9,3 |

117,3 |

23 |

Рис. 10. Результат XYZ – анализа

Далее строим матрицу АВС-XYZ, как показано в таблице 5.

Таблица 5

Матрица АВС — XYZ

|

AX |

AY |

AZ |

|

1, 8, 10, 11, 27, 34, 40 |

49 |

3, 38 |

|

BX |

BY |

BZ |

|

4, 12, 13, 22, 42, 50 |

2, 6, 25, 46, 45, 47 |

19, 30, 43 |

|

CX |

CY |

CZ |

|

37, 44 |

7, 15, 16, 17, 21, 24, 26, 35, 41 |

5, 9, 14, 18, 20, 23, 28, 29, 31, 32, 33, 36, 39, 48 |

1.3.2. ОПРЕДЕЛЕНИЕ МЕТОДОВ КОНТРОЛЯ ПО КАЖДОЙ ГРУППЕ ТОВАРОВ

- Товарные группы с индексом АХ, AY и AZ – наиболее существенно влияют на экономические показатели работы склада, по ним должна быть обеспечена 90-95% гарантия покрытия спроса.

- Товарные группы с индексом BX, BY и BZ – средне влияют на экономические показатели, по ним может быть обеспечена 90-80% гарантия покрытия спроса.

- Товарные группы с индексом CX, CY и CZ – мало влияют на экономические показатели, по ним может быть обеспечена 80-70% гарантия покрытия спроса.

1.3.3. РАСЧЕТ ГАРАНТИИ ПОКРЫТИЯ СПРОСА

Составим таблицу по группе А:

Таблица 6

Группа А

|

% по XYZ |

Группа |

2002 |

2003 |

2004 |

2005 |

2006 |

2007 |

|

|

A |

Спрос |

500 |

510 |

511 |

490 |

505 |

525 |

|

|

95% |

95% |

AX |

451,25 |

460,27 |

461,17 |

442,22 |

455,76 |

473,81 |

|

93% |

95% |

AY |

439,37 |

448,16 |

449,04 |

430,58 |

443,76 |

461,34 |

|

90% |

95% |

AZ |

427,5 |

436,05 |

436,90 |

418,95 |

431,77 |

448,87 |

Рис. 11. Гарантия покрытия спроса

См. продолжение — Проектирование склада часть 2.

В статье мы расскажем, как решали проблему нехватки свободных ячеек на складе и о разработке алгоритма дискретной оптимизации для решения такой задачи. Расскажем о том, как мы «строили» математическую модель задачи оптимизации, и о том с какими трудностями мы неожиданно столкнулись при обработке входных данных для алгоритма.

Если вам интересны приложения математики в бизнесе и вы не боитесь жестких тождественных преобразований формул на уровне 5-го класса, то доброго пожаловать под кат!

Статья будет полезна тем, кто внедряет WMS-системы, работает в отрасли складской или производственной логистики, а также программистам, которые интересуются приложениями математики в бизнесе и оптимизацией процессов на предприятии.

Часть вводная

Эта публикация продолжает цикл статей, в которых мы делимся своим успешным опытом внедрения алгоритмов оптимизации в складские процессы.

В предыдущей статье описывается специфика склада, на котором нами была внедрена WMS-система, а также рассказывается для чего нам потребовалось решать задачу кластеризации партий остатков товаров при внедрении WMS-системы, и о том, как мы это делали.

Когда мы закончили писать статью по алгоритмам оптимизации она получилась очень большой, поэтому накопленный материал мы решили разбить на 2 части:

- В первой части (эта статья) мы расскажем о том, как мы «строили» математическую модель задачи, и о том с какими большими трудностями мы неожиданно столкнулись при обработке и преобразовании входных данных для алгоритма.

- Во второй части мы детально рассмотрим реализацию алгоритма на языке C++, проведем вычислительный эксперимент и резюмируем опыт, который мы получили в ходе внедрения таких «интеллектуальных технологий» в бизнес-процессы заказчика.

Как читать статью. Если вы читали предыдущую статью, то можете сразу переходить к главе «Обзор существующих решений», если нет, то описание решаемой проблемы в спойлере ниже.

Описание решаемой проблемы на складе заказчика

Узкое место в процессах

В 2018 году мы сделали проект по внедрению WMS-системы на складе компании «Торговый дом «ЛД» в г. Челябинске. Внедрили продукт «1С-Логистика: Управление складом 3» на 20 рабочих мест: операторы WMS, кладовщики, водители погрузчиков. Склад средний около 4 тыс. м2, количество ячеек 5000 и количество SKU 4500. На складе хранятся шаровые краны собственного производства разных размеров от 1 кг до 400 кг. Запасы на складе хранятся в разрезе партий из-за необходимости отбора товара по FIFO и «рядной» специфики укладки продукции (пояснение далее).

При проектировании схем автоматизации складских процессов мы столкнулись с существующей проблемой неоптимального хранения запасов. Укладка и хранения кранов имеет, как мы уже сказали, «рядную» специфику. То есть, продукция в ячейке укладывается рядами один на другой в высоту, а возможность поставить штуку на штуку зачастую отсутствует (просто упадут, а вес не маленький). Из-за этого получается, что в одной ячейке штучного хранения может находиться только номенклатура одной партии, иначе старую номенклатуру не вытащить из под новой без «перелапачивания» целой ячейки.

Продукция приходит на склад ежедневно и каждый приход – это отдельная партия. Итого, в результате 1 месяца работы склада создаются 30 отдельных партий, притом, что каждая должна хранится в отдельной ячейке. Товар зачастую отбирается не целыми палетами, а штуками, и в результате в зоне штучного от-бора во многих ячейках наблюдается такая картина: в ячейке объемом более 1м3 лежит несколько штук кранов, которые занимают менее 5-10% от объема ячейки (см. рис. 1).

Рис 1. Фото нескольких штук в ячейке

На лицо неоптимальное использование складских мощностей. Чтобы представить масштаб бедствия могу привести цифры: в среднем таких ячеек объемом более 1м3 с «мизерными» остатками в разные периоды работы склада насчитывается от 100 до 300 ячеек. Так как склад относительно небольшой, то в сезоны загрузки склада этот фактор становится «узким горлышком» с сильно тормозит складские процессы приемки и отгрузки.

Идея решения проблемы

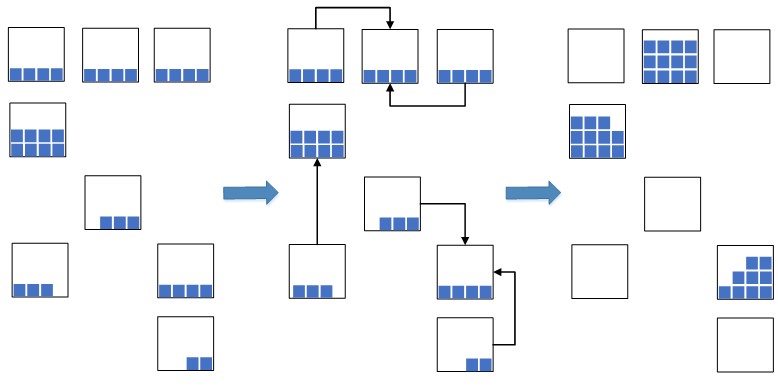

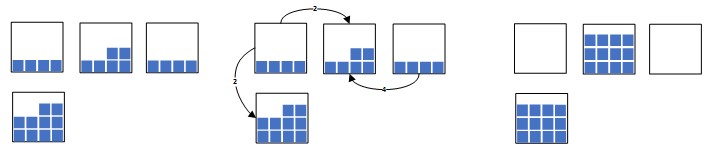

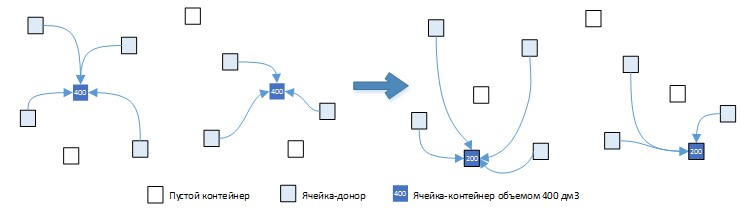

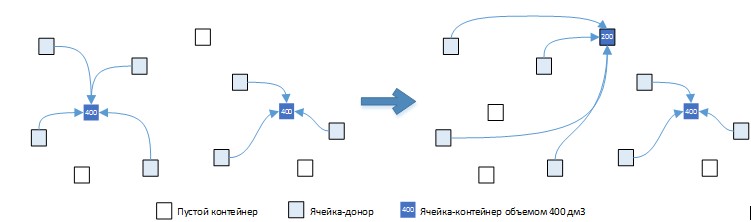

Возникла идея: партии остатков с наиболее близкими датами приводить к одной единой партии и такие остатки с унифицированной партией размещать компактно вместе в одной ячейке, или в нескольких, если места в одной не будет хватать на размещение всего количества остатков. Пример такого «сжатия» изображен на рисунке 2.

Рис.2. Схема сжатия остатков в ячейках

Это позволяет значительно сократить занимаемые складские площади, которые будут использоваться под новый размещаемый товар. В ситуации с перегрузкой складских мощностей такая мера является крайне необходимой, в противном случае свободного места под размещение нового товара может попросту не хватить, что приведет к стопору складских процессов размещения и подпитки и, как следствие, к стопору приемки и отгрузки. Раньше до внедрения WMS-системы такую операцию выполняли вручную, что было не эффективно, так как процесс поиска подходящих остатков в ячейках был достаточно долгим. Сейчас с внедрением WMS-системы решили процесс автоматизировать, ускорить и сделать его интеллектуальным.

Процесс решения такой задачи разбивается на 2 этапа:

- на первом этапе мы находим близкие по дате группы партий для сжатия (этой задаче посвящения предыдущая статья);

- на втором этапе мы для каждой группы партий вычисляем максимально компактное размещение остатков товара в ячейках.

В текущей статье мы остановимся на втором этапе алгоритма.

Обзор существующих решений

Прежде чем переходить к описанию разработанных нами алгоритмов, стоит провести краткий обзор уже существующих на рынке систем WMS, в которых реализован подобный функционал оптимального сжатия.

В первую очередь необходимо отметить продукт «1С: Предприятие 8. WMS Логистика. Управление складом 4», который принадлежит и тиражируется фирмой 1С и относится к четвертому поколению WMS-систем, разработанных компанией AXELOT. В данной системе заявлен функционал компрессии, который призван объединять разрозненные остатки товара в одной общей ячейке. Стоит оговориться, что функционал компрессии в такой системе включает в себя еще и другие возможности, например, исправление размещения товаров в ячейках согласно их ABC классам, но на них мы останавливаться не будем.

Если анализировать код системы «1С: Предприятие 8. WMS Логистика. Управление складом 4» (который в данной части функционала является открытым), то можно заключить следующее. Алгоритм компрессии остатков реализует довольно примитивную линейную логику и не о какой «оптимальной» компрессии речи быть не может. Естественно, кластеризацию партий он не предусматривает. Несколько клиентов, у которых такая система была внедрена, жаловались на результаты планирования компрессии. К примеру, зачастую на практике при компрессии случалась такая ситуация: 100 шт. остатков товара из одной ячейки планируется переместить в другую ячейку, где лежит 1 шт. товара, хотя оптимально с точки зрения затрат времени сделать наоборот.

Так же функционал компрессии остатков товаров в ячейках заявлен во многих зарубежных WMS-системах, но, к сожалению, ни реальных отзывов об эффективности работы алгоритмов (это коммерческая тайна), ни тем более представления о глубине их логики (проприетарное ПО с закрытым кодом) мы не имеем, поэтому судить не можем.

Поиск математической модели задачи

Для того, чтобы спроектировать качественные алгоритмы для решения задачи, необходимо вначале эту задачу четко математически сформулировать, что и сделаем.

Имеется множество ячеек

, в которых находятся остатки некоторого товара. Далее такие ячейки будем называть ячейками-донорами. Обозначим

объем товара, находящегося в ячейке

$.

Важно сказать, что в процедуре сжатия может участвовать только один товар одной партии, либо нескольких партий, объединенных предварительно в кластер (читай предыдущую статью), что обусловлено спецификой хранения и укладки товаров. Для разных товаров или разных кластеров партий должна запускаться своя отдельная процедура сжатия.

Имеется множество ячеек

, в которые могут быть потенциально помещены остатки из ячеек-доноров. Такие ячейки будем далее называть ячейками-контейнерами. Это могут быть как свободные ячейки на складе, так и ячейки-доноры из множества

. Всегда множество

является подмножеством

.

Для каждой ячейки

из множества

заданы ограничения на вместимость

, измеряемые в дм3. Один дм3 представляет собой кубик со сторонами 10 см. Продукция, хранимая на складе достаточно крупная, поэтому в данном случае такой дискретизации вполне хватает.

Задана матрица кратчайших расстояний

в метрах между каждой парой ячеек

, где

и

принадлежат множествам

и

соответственно.

Обозначим

«затраты» на перемещения товара из ячейки

в ячейку

. Обозначим

«затраты» на выбор контейнера

для перемещения в него остатков из других ячеек. Как именно и в каких единицах измерения будут вычисляться значения

и

рассмотрим далее (см. раздел подготовка входных данных), сейчас достаточно сказать, что такие величины будут прямо пропорциональны величинам

и

соответственно.

Обозначим через

переменную принимающую значение 1, если остатки из ячейки

перемещаются в контейнер

, и 0 в противном случае. Обозначим через

переменную принимающую значение 1, если контейнер

содержит в себе остатки товара, и 0 в противном случае.

Задача ставится так: необходимо найти такое множество контейнеров

и таким образом «прикрепить» ячейки-доноры к ячейкам контейнерам, чтобы минимизировать функцию

при ограничениях

Итого в ходе вычисления решения задачи мы стремимся:

- во-первых, экономить складские мощности;

- во-вторых, экономить время кладовщиков.

Последнее ограничение означает, что мы не можем перемещать товары в контейнер, который не выбрали, ну и соответственно не «понесли затраты» на его выбор. Так же это ограничение означает, что объем перемещаемых товаров из ячеек в контейнер не должен превышать вместимости контейнера. Под решением задачи будем понимать множество контейнеров

и способы прикрепления ячеек-доноров к контейнерам.

Такая формулировка задачи оптимизации является не новой, и была исследована многими математиками еще с начала 80-х годов прошлого столетия. В зарубежной литературе есть 2 задачи оптимизации с подходящей математической моделью: Single-Source Capacitated Facility Location Problem и Multi-Source Capacitated Facility Location Problem (о различиях задач поговорим далее). Стоит сказать, что в математической литературе постановки таких двух задач оптимизации формулируются в терминах размещения предприятий на местности, отсюда и название «Facility Location». По большей части это дань традиции, так как впервые потребность в решении таких комбинаторных задач пришла из сферы логистики, в большинстве своем, военно-промышленной отрасти в 50-х годах прошлого столетия. В терминах размещения предприятий такие задачи формулируются так:

- Есть конечное множество городов, где потенциально возможно разместить производственные предприятия (далее города-производители). Для каждого города-производителя заданы затраты на открытие в нем предприятия, а также ограничение на производственные мощности открываемого в нем предприятия.

- Есть конечное множество городов, где фактически находятся клиенты (далее города-клиенты). Для каждого такого города-клиента задан объем спроса на продукцию. Для простоты будем считать, что продукт, который производят предприятия и потребляют клиенты один.

- Для каждой пары город-производитель и город-клиент задана величина транспортных затрат на доставку требуемого объема продукции от производителя клиенту.

Требуется найти в каких городах открыть предприятия и как прикрепить клиентов к таким предприятиям, чтобы:

- Суммарные затраты на открытия предприятий и транспортные затраты были минимальны;

- Объем спроса клиентов, прикрепленных к какому-либо открытому предприятию, не превосходил производственных мощностей этого предприятия.

Теперь стоит сказать о единственном различии в этих двух классических задачах:

- Single-Source Capacitated Facility Location Problem – клиент снабжается только из одного открытого предприятия;

- Multi-Source Capacitated Facility Location Problem – клиент может снабжаться из нескольких открытых предприятий одновременно.

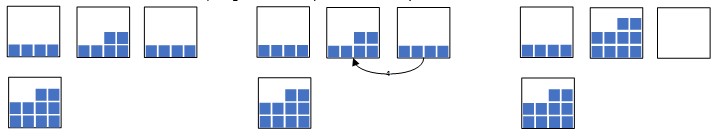

Такое различие двух задач на первый взгляд является незначительным, но, на самом деле, приводит к совершенно разной комбинаторной структуре таких задач и, как следствие, к совершенно разным алгоритмам их решения. Различие между задачами продемонстрированы на рисунке ниже.

Рис.3. а) Multi-Source Capacitated Facility Location Problem

Рис.3. b) Single-Source Capacitated Facility Location Problem

Обе задачи

-трудны, то есть не существуют точного алгоритма, который бы за полиномиальное от размера входных данных время решил бы такую задачу. Более простыми словами, все точные алгоритмы для решения задачи будут работать экспоненциальное время, хотя, возможно, и быстрее, чем полный перебор вариантов в лоб. Поскольку задача

-трудна, то мы будем рассматривать только приближенные эвристики, то есть алгоритмы, которые будут вычислять стабильно решения очень близкие к оптимальным и будут работать достаточно быстро. Если возник интерес к таким задача, то здесь можно найти хороший обзор на русском.

Если перекладывать на терминологию нашей задачи оптимального сжатия товаров в ячейках, то:

После того как аналогия с известными классическими поставками задачи проведена, необходимо ответить на важный вопрос, от которого зависит выбор архитектуры алгоритма решения: перемещение остатков из ячейки-донора возможно только в один и только один контейнер (Single-Source), или же возможно перемещение остатков в несколько ячеек-контейнеров (Multi-Source)?

Стоит отметить, что на практике обе постановки задачи имеют место быть. Приведем все «за» и «против» для каждой такой постановки ниже:

Таблица 1. Плюсы и минусы вариантов Single-Source и Multi-Source.

Поскольку количество плюсов у варианта Single-Source больше, а также с учетом того факта, что чем меньше количество остатков в ячейках-доноров, тем различие в степени компактности сжатия, рассчитанного по обоим вариантам задачи, меньше, то наш выбор пал на вариант Single-Source.

Стоит сказать, что решение варианта Multi-Source так же имеет место. Существует большое количество эффективных алгоритмов для ее решения, большинство из которых сводится к решению ряда транс-портных задач. Так же есть не просто эффективные алгоритмы, но и элегантные, например, здесь.

Подготовка входных данных

Перед тем как приступать к анализу и разработке алгоритма для решения задачи, необходимо определиться какие данные и в каком виде мы будем подавать ему на вход. С объемами остатков товаров в ячейках-донорах и вместимостью ячеек-контейнеров проблем нет, так как это тривиально – такие величины будут измеряться в м3, но вот с затратами на использование ячейки-контейнера и матрицей затрат на перемещение не все так просто!

Вначале рассмотрим расчет затрат на перемещение товаров из ячейки-донора в ячейку-контейнер. В первую очередь необходимо определиться в каких единицах измерения мы будем рассчитывать затраты на перемещение. Два самых очевидных варианта – это метры и секунды. В «чистых» метрах затраты на перемещение считать бессмысленно. Покажем это на примере. Пусть ячейка

расположена на первом ярусе, ячейка

удалена на 30 метров и располагается на втором ярусе:

Затраты на перемещение лучше учитывать в секундах, так как это позволяет учитывать и различие в ярусах и различие в перемещаемом количестве товара. Для учета затрат на перемещение в секундах мы должны разложить операцию перемещения до элементарных составляющих и сделать замеры времени на выполнении каждой элементарной составляющей.

Пусть из ячейки

перемещается

шт. товара в контейнер

. Пусть

– средняя скорость движения работника по складу, измеряемая в м/сек. Пусть

и

– средние скорости разового выполнения операций взять и положить соответственно для объема товара равным 4 дм3 (средний объем, который берет за 1 раз сотрудник на складе при выполнении операций). Пусть

и

высота ячеек, из которых выполняются операции взять и положить соответственно. Например, средняя высота первого яруса (пол) 1 м, второго ярус 2 м и т.д. Тогда формула для расчета общего времени на выполнение операции перемещения

следующая:

В таблице 2 приведена статистика времени выполнения каждой элементарной операции, собранная сотрудниками склада с учетом специфики хранимого товара.

Таблица 2. Среднее время выполнение складских операций

Со способом расчета затрат на перемещение определились. Теперь необходимо выяснить как рассчитывать затраты на выбор ячейки-контейнера. Здесь все гораздо, гораздо сложнее, чем с затратами на перемещение, так как:

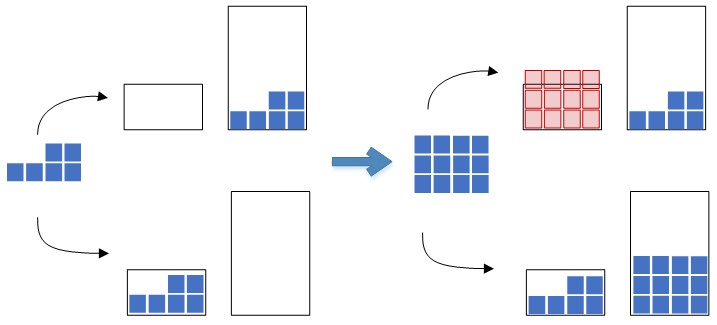

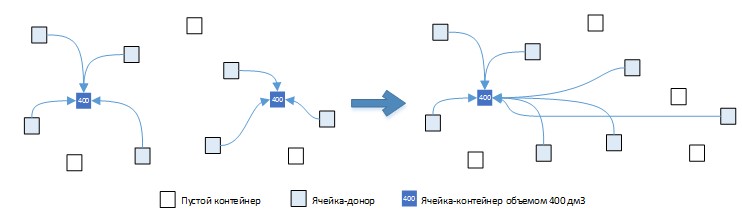

- во-первых, затраты должны находиться в прямой зависимости от объема ячейки – один и тот же объем остатков, перемещаемых из ячеек-доноров, лучше положить в контейнер меньшего объема, чем в большой контейнер, при условии, что такой объем полностью вмещается в оба контейнера. Так, минимизируя общие затраты на выбор контейнеров, мы стремимся сэкономить «дефицитные» свободные складские мощности в области зоны отбора, для выполнения последующих операций размещения товара в ячейках. На рисунке 4 продемонстрированы варианты перемещения остатков в большой и маленький контейнеры и последствия таких вариантов перемещения при выполнении последующих складских операций.

- во-вторых, поскольку нам в решении исходной задачи необходимо минимизировать именно общие затраты, а это сумма как затрат на перемещение, так и затрат на выбор контейнеров, то объемы ячеек в метрах кубических необходимо как-то увязать с секундами, что далеко не тривиально.

Рис. 4. Варианты перемещения остатков в контейнеры разной вместимости.

На рисунке 4 красным цветом изображен объем остатков, который уже не вмещается в контейнер на втором этапе размещения последующих товаров.

Поможет увязать метры кубические затрат на выбор контейнера с секундами затрат на перемещение следующие требования к вычисляемым решениям задачи:

- Необходимо, чтобы остатки из ячейки-донора были перемещены в ячейку-контейнер в любом случае, если это уменьшает общее число ячеек-контейнеров, в которых находится товар.

- Необходимо соблюдать баланс между объемами контейнеров и затратами времени на перемещение: например, если в новом варианте решения задачи по сравнению с предыдущим вариантом решения выигрыш в объеме большой, а проигрыш в затратах времени маленький, то необходимо выбирать новый вариант.

Начнем с последнего требования. Для того, чтобы конкретизировать многозначное слово «баланс» мы провели опрос сотрудников склада с целью выяснить следующее. Пусть имеется ячейка-контейнер объема

, в которую назначено перемещение остатков товаров из ячеек-доноров и общее время такого перемещения равно

. Пусть имеется еще несколько альтернативных вариантов размещения того же количества товара из тех же ячеек-доноров в другие контейнеры, где каждое размещение имеет свои оценки

, где

<

и

, где

>

.

Ставится вопрос: какой минимальный выигрыш в объеме

приемлем, при заданном значении проигрыша по времени

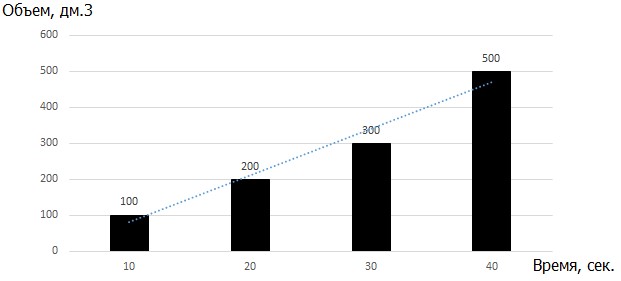

? Поясним на примере. Изначально остатки полагалось размещать в контейнер объема 1000 дм3 (1 м3) и время на перемещение составило 70 секунд. Есть вариант размещения остатков в другой контейнер объема 500 дм3 и временем 130 секунд. Вопрос: готовы ли мы тратить еще дополнительные 60 секунд времени кладовщика на выполнение перемещения для того, чтобы сэкономить 500 дм3 свободного объема? По результатам опроса сотрудников склада была составлена следующая диаграмма.

Рис. 5. Диаграмма зависимости минимальной допустимой экономии объема от увеличения разницы во времени выполнения операции

То есть, если дополнительные затраты по времени составляют 40 секунд, то мы готовы их потратить только тогда, когда выигрыш в объеме будет не менее 500 дм3. Несмотря на то, что в зависимости наблюдается небольшая нелинейность, для простоты дальнейших расчетов будем полагать, что зависимость между величинами линейна и описывается неравенством

На рисунке ниже рассмотрим следующие способы размещения товара в контейнеры.

Рис. 6. Вариант (а): 2 контейнера, общий объем 400 дм3, суммарное время 150 сек.

Рис. 6. Вариант (b): 2 контейнера, общий объем 600 дм3, суммарное время 190 сек.

Рис. 6. Вариант (с): 1 контейнер, общий объем 400 дм3, суммарное время 200 сек.

Вариант (а) выбора контейнеров является более предпочтительным, чем изначальный вариант, так как выполняется неравенство: (800-400)/10>=150-120 из чего следует 40 >= 30. Вариант (b) является менее предпочтительным, чем изначальный вариант, поскольку неравенство не выполняется: (800-600)/10>=190-150 из чего следует 20 >= 40. Но вариант (с) не укладывается в подобную логику! Рассмотрим этот вариант подробнее. С одной стороны неравенство (800-400)/10>=200-120, а значит неравенство 40 >= 80 не выполняется, что говорит о том, что выигрыш по объему не стоит такого большого проигрыша по времени.

Но с другой стороны, в таком варианте (с) мы не просто сокращаем совокупный занятый объем, но также и уменьшаем количество занятых ячеек, что является первым из двух важных требований к вычисляемым решениям задачам, перечисленных выше. Очевидно, для того, чтобы данное требование начало выполняться необходимо в левую часть неравенства добавить некоторую положительную константу

, причем такую константу необходимо добавлять только тогда, когда количество контейнеров уменьшается. Напомним, что

— это переменная, равная 1, когда контейнер

выбран, и 0 когда контейнер

не выбран. Обозначим,

– множество контейнеров в изначальном решении и