Управление производственным процессом – это комплекс мер, который принимается с целью определить задачи, стоящие перед организацией, а также этапы их выполнения. При планировании важно учитывать размер компании, ее специализацию, ассортимент выпускаемого товара. Ошибка в этом деле может повлечь за собой серьезные финансовые потери. Поэтому очень важно тщательно проводить расчеты, принимая во внимание все факторы. В этой статье мы подробно рассмотрим основы, задачи планирования производства на предприятии, какие существуют методы и правила в этой сфере.

Понятие производственного плана

Разработка стратегии – это один из пунктов административной деятельности фирмы. Если обобщить, то сюда относятся решения, которые влияют на объемы задействованного сырья, численность работников и многое другое. ПП может содержать информацию о:

- маржинальной прибыли;

- контроле качества;

- необходимом количестве закупаемых материалов;

- себестоимости единицы товара;

- состоянии штата персонала;

- применении мощностей;

- анализе помещений, которые находятся в распоряжении юридического лица;

- регламентировании отчетности;

Стоит учитывать, что здесь приведены общие данные. Структура может изменяться в зависимости от профиля компании.

Зачем его составлять

Производственное планирование на предприятии нередко осуществляется интуитивно, без четкой схемы. Но такой подход не позволяет максимально рационализировать процесс.

Грамотно проработанный ПП помогает руководству решить несколько проблем. Среди них:

- расширение клиентской базы, повышение степени лояльности уже существующих покупателей;

- рост качества товаров или оказываемых услуг;

- сокращение издержек и детализация имеющихся;

- снижение количества кредитов;

- образование ресурсного резерва на случай непредвиденных ситуаций;

- создание стратегии, актуальной при разных обстоятельствах.

Планирование производства на предприятии – это необходимая часть работы, особенно если речь идет о крупных организациях.

Не менее важная часть функционирования компании – автоматизация и оптимизация рутинных процессов с целью сокращения издержек, увеличения прибыли и реинвестирования финансов в развитие бизнеса. Это происходит за счет технологических нововведений, например, внедрения специализированного ПО. В каталоге «Клеверенс» представлен широкий спектр решений, которые подойдут для разных сфер бизнеса: от розничной торговли до производственного сектора.

Оставьте заявку, и наши специалисты помогут подобрать решение под ваши задачи. Подробнее >>

Готовые решения для всех направлений

Ускорьте работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать больше

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать больше

Обязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя

Узнать больше

Скорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать больше

Повысьте точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать больше

Повысьте эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать больше

Первое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать больше

Исключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать больше

Получение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать больше

Используй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать больше

Показать все решения по автоматизации

Цели и функции

Если обобщить, то главная задача ПП – это составление прогноза развития фирмы. С помощью него определяется, чего руководству и работникам нужно достичь на конкретный временной промежуток. В итоге должны оперативно появляться решения, реализуемые в процессе хозяйственной и финансовой деятельности.

В условиях рыночной экономики делать это сложнее, чем при плановом производстве – это обусловлено тем, что нет централизованного управления компаниями. Поэтому менеджерам приходится самостоятельно определять перспективы при постоянной конкуренции. Руководство небольших контор нередко делает это «на ощупь», не применяя никаких схем и стратегий. Но чем больше масштаб бизнеса, тем острее ощущается необходимость в четкой и структурированной программе. Без нее невозможно добиться слаженного функционирования.

Составные звенья цепи

Планирование производственной деятельности предприятия включает в себя 4 основных компонента:

- тактику;

- стратегию;

- программу выработки;

- даты, в которые должен осуществляться каждый этап.

При разработке ПП нужно опираться на два ключевых понятия: приоритет и производительность. Первое означает ассортимент, объем товара и сроки его выпуска. Эти значения устанавливаются исходя из ситуации на рынке. Второе – это количество продукции, сделанной за единицу времени.

Принципы

При составлении схемы стоит действовать по нескольким правилам. Прежде всего, – непрерывность. План производства предприятия должен оставаться актуальным на всех стадиях выработки. Кроме того, нужно обеспечивать единство. Это значит, что в ПП должны быть учтены связи между видами работы. Следующий принцип – экономичность. Следуя схеме, руководство фирмы должно максимально оптимизировать процесс и снизить издержки.

Еще одно требование – гибкость, чтобы при возникновении непредвиденных ситуаций в план можно внести коррективы. Важно также учитывать и точность. Ее должно хватать для безошибочного выполнения поставленной задачи. Все филиалы организации в рамках плана связываются между собой.

Как происходит составление

За эту часть административной деятельности отвечает отдел планирования производства. Ниже подробно рассмотрим все этапы.

Главная проблема, которая стоит перед специалистами, это необходимость в как можно более рациональном использовании мощностей. Если они превышают объемы продаж, то происходит недозагрузка. К ее последствиям можно отнести, например, увеличение издержек. В свою очередь, это приводит к падению прибыли компании. Если доход ниже необходимого значения, то фирма не сможет обеспечить выпуск нужного количества продукции.

Программа разрабатывается на год. Задания распределяются по кварталам и месяцам.

Состав

Планирование производственного процесса на предприятии завершается составлением стратегии, которая оформляется в виде официальной бумаги. Она имеет определенную структуру. Стоит ее придерживаться, чтобы избежать путаницы. В ней содержится:

- Титульная страница.

- Содержание.

- Основные сведения о фирме.

- Данные о товарах или оказываемых услугах.

- Организационный план.

- Маркетинговая схема.

- ПП.

- Информация об инвестициях и финансах.

- Приложения.

Последний пункт нужен для добавления уточнений, которые могут понадобиться в процессе работы.

Как определить загрузку мощностей

Прежде всего, необходимо произвести анализ рынка, чтобы выявить наиболее популярные среди потенциальных потребителей товары.

Второй этап – это составление коммерческого прогноза. Иными словами, менеджеры считают, какое количество продукта определенного типа можно будет реализовать. Исходя из этих цифр, ведется обсуждение, хватит ли для осуществления поставленных целей имеющегося в распоряжении оборудования. Если нет, то принимается решение о целесообразности приобретения дополнительных единиц техники. Их требуется перечислить в ПП. Кроме того, указать нужно сумму, потраченную на оплату труда, штат работников и затраты на хозяйственные нужды.

Отображение в документе текущего планирования производства

Перед выпуском товаров необходимо установить, каким способом он будет осуществляться. Для этого сотрудникам организации стоит провести глубокий анализ обеспечения компании машинами и кадрами. После выбирается наиболее эффективный, с коммерческой точки зрения, вариант. При этом сотрудники делают выбор между:

- низким и высоким уровнем автоматизации;

- использованием стандартной или персонализированной технологии;

- производительной или гибкой системой.

Важно учитывать специфику функционирования предприятия. Если изготавливается продукт для массового рынка, то рекомендуется прибегнуть к конвейерному методу. Он простой и обеспечивает минимальные издержки. Такой подход приемлем для большей части фирм. Однако если предстоит выполнять спецзаказы, то придется задействовать альтернативные решения. Эти аспекты нужно зафиксировать в ПП.

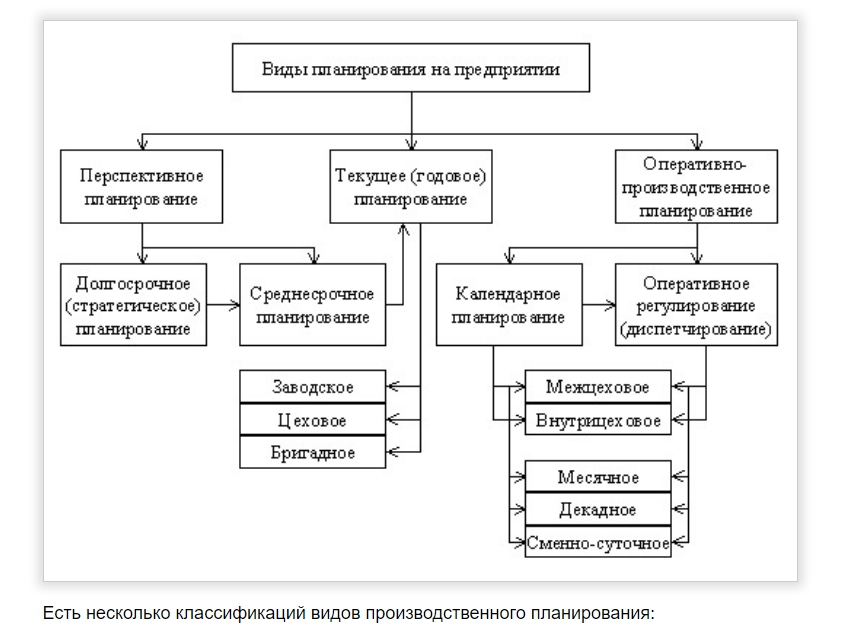

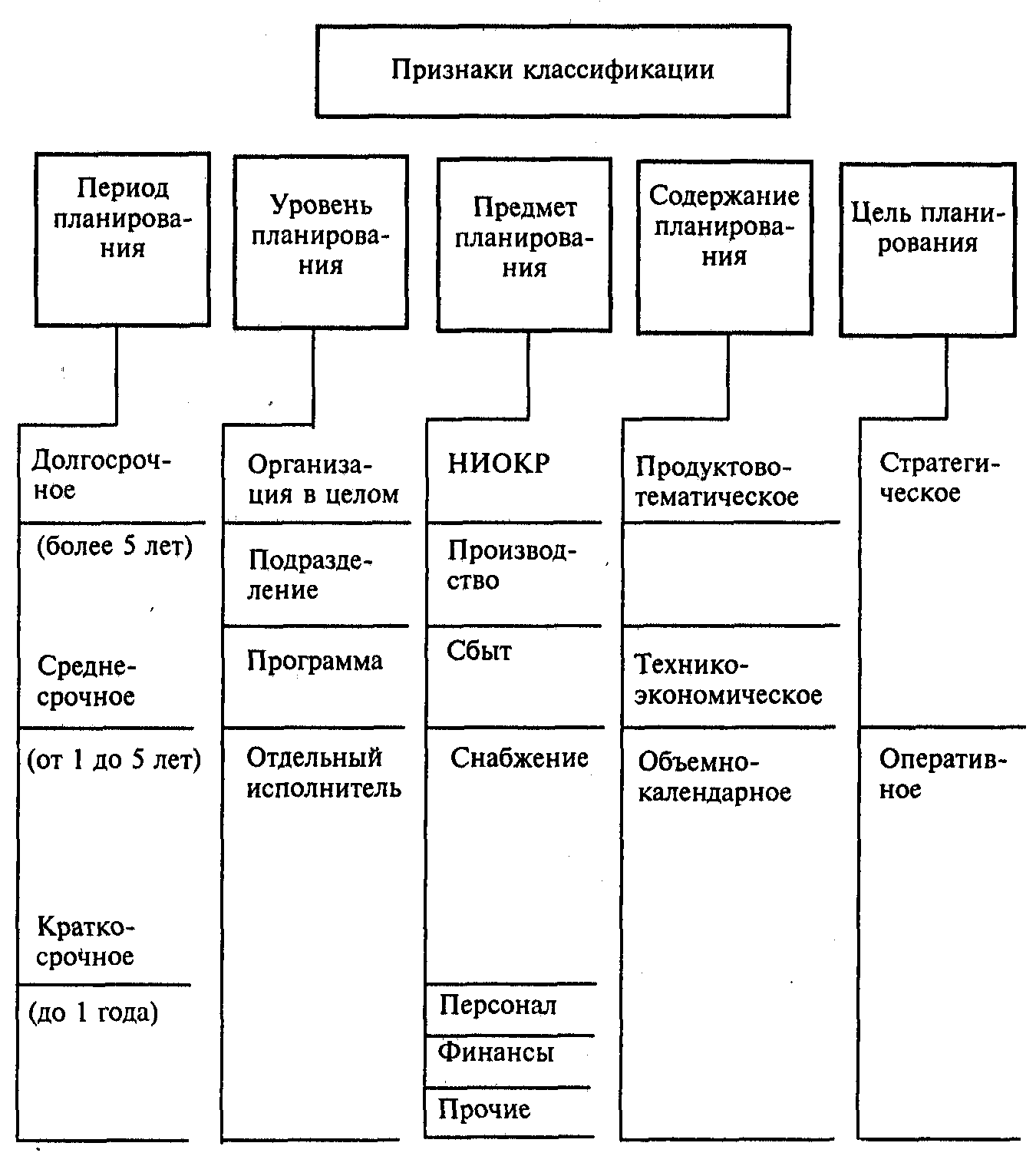

Виды планирования и организации работ производственного участка

Существует несколько классификаций этого типа деятельности по различным признакам. Прежде всего, это сроки выполнения. От потраченного времени напрямую зависит и глубина производимых расчетов. По данному критерию разделяют:

- перспективное;

- текущее;

- оперативное.

Первая разновидность отличается тем, что сотрудники учитывают период действия выработки товара, который можно прогнозировать. Вторая характеризуется составлением программы на один год. Задачи распределяются по кварталам. Последний вид задействуется в условиях, когда необходимо выпустить нужное количество продукции в достаточном ассортименте и в прописанные сроки. При этом используется наименьший цикл.

Следующий критерий – это перспективы, а также цели и задачи производственного планирования. Стратегическое используется для того, чтобы открыть для организации новые пути и возможности. При этом во внимание принимаются глобальные стремления компании.

Тактическое служит для реализации установок, разработанных на предыдущем этапе. Еще одна функция – это создание возможностей для увеличения объемов выработки и производительности мощностей, сокращения издержек, повышения качества продукции.

Третий тип – бизнес-план. Он необходим, чтобы оценить целесообразность внедрения проектов или привлечения капиталовложений со стороны.

Также программы производственных участков классифицируют по степени обязательности заданий. Различают директивные и индикативные.

Цели, которые ставятся при первом типе планирования, подлежат беспрекословной реализации в установленные сроки. При этом второй вид включает в себя задачи, которые носят рекомендательный характер. Они служат только для того, чтобы задавать нужное направление функционирования компании. Неотложные предписания допускаются, но их количество не должно быть большим.

Еще один используемый параметр – это особенности структуры. По уровням управления производственные планы бывают:

- корпоративные – разрабатываются для холдинга или концерна;

- для самостоятельных субъектов – фирмы или филиала;

- для подразделений – рабочее место, цех, участок.

Стратегия и тактика

Этот пункт необходимо разобрать, чтобы более детально изучить структуру процесса. Это два вида программ, которые служат для конкретных целей. Первая должна реализовываться в соответствии с выбранным направлением деятельности организации, объемами выпуска товаров, количеством трудовых ресурсов, а также планами реализации продукции. Важно отметить, что в основе стратегии производственного планирования должны быть прогнозы в долгосрочной перспективе.

Чтобы выполнять цели, намеченные на первом этапе, необходимо прибегнуть к тактике. В производственном плане следует подробно указать информацию о состоянии предприятия. В частности, наличие сырья в нужном объеме, степень укомплектованности штата работников, транспортные средства, которыми располагает компания. Кроме того, требуются данные о мероприятиях, которые предстоит провести для осуществления программы, и их сроки. В качестве дополнений прикладываются сведения о себестоимости единицы продукции.

Что является основным методом планирования производственных ресурсов и какие факторы учитываются

Существует несколько методик. Первая – балансовая. Ее суть заключается в сопоставлении потребностей фирмы и оснащенность. При этом учитывается количество сотрудников, наличие материалов, техники и финансов. При отсутствии равновесия специалисты ищут способы его достичь. Такой подход дает руководству возможность оценить уровень мощностей, которым располагает организация, их динамику в будущем и степень загрузки. Также можно провести мониторинг рынка. С этой целью составляют план выработки.

Второй метод, который хорошо зарекомендовал себя, — это техническое расчетное планирование. Его задействуют при нужде в расчетах экономической эффективности деятельности компании, целесообразность привлечения инвестиций и выпуска ценных бумаг. Основа способа – использование системы групп норм. К ним относятся:

- необходимый уровень затрат труда;

- средства, находящиеся в обороте;

- качество товаров;

- другие.

Еще один распространенный подход к системе планирования производства – расчетно-аналитический. Его суть заключается во всесторонней оценке состояния фирмы за выбранный период. Во внимание принимается также его потенциальные изменения и факторы, которые могут оказать на это влияние.

Готовые решения для всех направлений

Ускорьте работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать больше

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать больше

Обязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя

Узнать больше

Скорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать больше

Повысьте точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать больше

Повысьте эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать больше

Первое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать больше

Исключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать больше

Получение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать больше

Используй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать больше

Показать все решения по автоматизации

Последовательность действий

Разработка программы осуществляется в несколько этапов. На каждом из них специалисты решают определенный набор задач.

1. Подготовка

Прежде всего, нужно собрать данные о необходимых объемах выработки и качестве товаров. Их получают исходя из спроса на рынке и запросов клиентов. Кроме того, нужно собрать подробную информацию об имеющихся мощностях и ресурсах.

Качественная работа на этой стадии позволяет избежать ошибок и обеспечить максимальную загруженность оборудования.

2. Составление ПП

Далее необходимо детально описать в документе процесс планирования производства. Обязательно указание: последовательности движения ресурсов по операциям и видам оборудования, имена ответственных лиц, порядок действий.

На таком уровне стоит описаться на эксплуатационные данные. Это, к примеру, технологическая карта. На ее основе устанавливается алгоритм действий и требуемые для его реализации машины. Дополнительно обозначается класс оборудования и уровень квалификации сотрудников, которые будут на нем работать. При отсутствии нужного количества станков определяется альтернативный путь.

3. Составление графика планирования производства

Расписание служит для того, чтобы облегчить распределение времени на каждой стадии выработки. Оно должно содержать сроки начала и завершения конкретной операции. Как правило, они определяются заключенными договорами поставок. Стоит указывать в документе детальные данные и конкретизировать дату старта, прогресс, объем работы.

4. Выдача заказов

Другое название – диспетчеризация. Она включает в себя в контроль перемещения сырья, следования заданному маршруту, оптимального расположения инструментов.

Этот этап планирования производства нужен для того, чтобы сделать рабочий процесс максимально согласованным. При его реализации выдаются наряды на осуществление ряда задач. В них нужно тщательно указывать основные сведения.

5. Контроль

Это финальная стадия, суть которой в обеспечении правильного выполнения заданий. Также мониторинг подразумевает отслеживания временных рамок – насколько сотрудники уложились в отведенные сроки. После ответственные лица формируют отчет для руководителей. В этой бумаге указываются все обнаруженные нарушения регламента.

Предпосылки

Производственное планирование – это важный процесс, вне зависимости от масштабов бизнеса. Выделяют факторы, которые определяют необходимость в такой программе. Среди них:

- коррективы в существующем ассортименте продукции;

- появление нового продукта или услуги;

- устранение выявленной проблемы;

- задействование оборудования;

- исполнение требований законодательства.

Распространенные ошибки

Существует ряд оплошностей, которые могут сделать ПП неактуальным. Наиболее популярные:

- Избыточные запасы. При чрезмерном количестве сырья на складе часть остается незадействованной.

- Неправильное применение ресурсов. Это может привести к перебоям в обеспечении.

- Приостановка выработки из-за срочных заказов. Последствия – прерывания рабочего процесса.

Чтобы не возникало таких ситуаций, стоит тщательно придерживаться стандартов и регламента планирования производства.

Количество показов: 88610

Качественное планирование и контроль исполнения планов — залог успешного функционирования промышленного предприятия.

В большинстве случаев обязанность и ответственность за производственное планирование и контроль за его исполнением возлагают на планово-производственный или производственно-диспетчерский отдел. Основные задачи этих отделов:

- организация и проведение планово-экономической работы, оперативного планирования и диспетчирования производства;

- обеспечение бесперебойной и ритмичной работы цехов и участков по выпуску продукции;

- разработка и своевременное доведение до цехов (производственных участков) и отделов годовых, квартальных и месячных планов производства;

- контроль за ходом производства, обеспечением производства материалами, запасными частями, инструментами, принятие мер по устранению задержек в производстве;

- оперативный учет выполнения программы цехами и предприятием в целом по объему, номенклатуре.

Любое планирование осуществляют на календарный год, а затем формируют планы с разбивкой по месяцам. Месячные планы можно отнести к категории оперативных. Такие планы позволяют дисциплинировать деятельность предприятия в короткий промежуток времени, провести анализ за каждый отдельно взятый период (месяц).

Планирования в целом по предприятию недостаточно, чтобы отобразить полную, детализированную картину, поэтому необходимо осуществлять планирование и контроль за его исполнением ежемесячно по каждому цеху, производственному участку.

ПЛАНИРОВАНИЕ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ НА ПРОМЫШЛЕННОМ ПРЕДПРИЯТИИ

В основе планирования деятельности предприятия лежат два основных (годовых) плана — план продаж и план производства (производственная программа).

План продаж представляет собой объемы реализации каждого месяца (квартала) по всем видам продукции на протяжении отчетного периода (как правило, календарного года).

На этапе прогнозирования объемов реализации тщательно анализируют рынок, его конъюнктуру, конкурентов и их ценовую политику, конкурентоспособность своего предприятия, а также оценивают потенциальных покупателей, их возможности по приобретению конкретного товара.

Производственная программа представляет собой плановое задание по выпуску продукции в натуральном и стоимостном выражении.

План производства и план продаж в количественном выражении никогда не идентичны. Они отличаются на количество запасов готовой продукции (ГП) и/или незавершенного производства (НЗП), которое необходимо, чтобы обеспечить бесперебойность производственного процесса. Значит, план производства должен учитывать данные по запасам готовой продукции на планируемый период.

Данные по запасам готовой продукции определяют на начало и конец каждого месяца в течение отчетного периода (года). Здесь учитывают:

- фактические остатки готовой продукции на складе на конец предшествующего отчетного периода (это старт отсчета для нового отчетного периода);

- прогнозируемые остатки готовой продукции на складе из месяца в месяц в течение отчетного периода.

Для прогнозирования готовой продукции следует заложить страховой запас, который обеспечит бесперебойность производственного процесса (как правило, не более 15 %).

Для более детального планирования нужно оценить производственную мощность, то есть рассчитать, какое количество продукции предприятие может выпустить в каждый месяц при имеющейся численности работников.

План производства может представлять собой развернутый график с разбивкой по месяцам, отражающий планируемый фонд оплаты труда основных производственных рабочих, затраты на материалы, прогнозируемый объем продаж и производства, прогноз незавершенного производства, прогноз запасов готовой продукции и др.

Чтобы не загружать один отчет всей необходимой информацией, стоит разработать систему планов, каждый из которых будет отвечать за конкретную сферу деятельности.

В таком случае план производства на календарный год в упрощенном виде (табл. 1) будет включать сведения исключительно о планируемом объеме производства и запасах готовой продукции на начало и конец отчетного периода (дополнительно для сравнения можно включить данные о прогнозируемом объеме реализации).

На основании годовой производственной программы формируют планы по цехам на календарный год, а затем осуществляют разбивку по месяцам.

В начале месяца план производства выдают каждому производственному цеху или участку, работники которых заполняют фактические показатели.

Из производственного плана мы видим движение готовой продукции с учетом формирования запасов, а также объемы продаж и производства в динамике.

Объем производства превышает объем продаж, что является нормальной ситуацией при формировании страхового запаса. Однако нужно отметить следующее: если объемы производства во много раз превышают объемы продаж, у предприятия вырастут расходы на содержание складов готовой продукции.

В задачи производственного планирования входит контроль за обеспечением материальными ресурсами, необходимыми для производства. В данном случае под материальными ресурсами подразумевают материалы, сырье, комплектующие изделия, полуфабрикаты, запасные части и др., непосредственно участвующие в процессе изготовления продукции.

ЭТО ВАЖНО

Чтобы производственный процесс был ритмичным и бесперебойным, он должен быть обеспечен необходимым количеством материальных ресурсов.

Планированием количества материалов, необходимых для обеспечения производственной программы, графиками поступления материалов на склад и т. д. занимаются специалисты отдела снабжения (материально-технического обеспечения). Однако контроль за ритмичностью и бесперебойностью производственного процесса возложен на специалистов отделов, занимающихся производственным планированием, поэтому в их задачи входит и контроль за обеспеченностью производства материалами.

На предприятиях, где есть несколько производственных цехов, назначаются должностные лица (например, производственные диспетчеры), которые несут ответственность за производственное планирование и обеспечение бесперебойности производственного процесса конкретного цеха. При этом совместно с руководящим составом цеха диспетчер контролирует выполнение планов по выпуску продукции.

Замечания

- Потребности предприятия в материальных ресурсах планируют исходя из нормативов расходования материалов на изготовление единицы продукции и планируемого объема производства.

- На основании этих показателей рассчитывают общую потребность предприятия в сырье и материалах, формируют графики затрат на материалы (включают информацию о запасах материалов на складах) и графики оплаты сырья и материалов.

|

Таблица 1. Производственная программа, ед. |

||||||||||||||

|

Показатель |

Конец предшествующего отчетного периода |

Месяц |

Итого |

|||||||||||

|

январь |

февраль |

март |

апрель |

май |

июнь |

июль |

август |

сентябрь |

октябрь |

ноябрь |

декабрь |

|||

|

Прогноз продаж |

х |

80 |

80 |

120 |

120 |

120 |

120 |

120 |

120 |

80 |

80 |

80 |

80 |

1200 |

|

Запас ГП на начало периода |

х |

10 |

12 |

18 |

18 |

18 |

18 |

18 |

18 |

12 |

12 |

12 |

12 |

х |

|

Запас ГП на конец периода |

10 |

12 |

18 |

18 |

18 |

18 |

18 |

18 |

12 |

12 |

12 |

12 |

18 |

х |

|

Объем производства |

х |

82 |

86 |

120 |

120 |

120 |

120 |

120 |

114 |

80 |

80 |

80 |

86 |

1208 |

Специалисты планово-экономического или финансового отдела на основании сформированной производственной программы рассчитывают суммарные затраты, которые предприятие планирует понести для производства запланированного количества продукции. При этом учитывают:

- расходы на оплату труда, включая страховые взносы;

- расходы на материалы по данным отделов снабжения и нормативов списания материалов на единицу продукции;

- накладные расходы (аренда, оплата труда вспомогательного, инженерного и управленческого персонала, канцелярские расходы, расходы на охрану труда, услуги связи и др.).

Таким образом формируется план полной себестоимости с привязкой к планируемому объему производства продукции. Обладая сведениями о стоимости реализации продукции и планируемом объеме продаж, на этом этапе дополнительно составляют бюджет доходов и расходов, который позволяет оценить доходность предприятия в целом.

ПРОИЗВОДСТВЕННОЕ ПЛАНИРОВАНИЕ ПО ЦЕХАМ И КОНТРОЛЬ ЗА ЕГО ИСПОЛНЕНИЕМ

Если у предприятия есть несколько производственных участков или цехов, нужно осуществлять планирование для каждого из них. Особенно это актуально, когда работа цехов взаимосвязана. В таком случае годовой производственной программы, отражающей исключительно количество готовой продукции, будет недостаточно.

Для цехов чаще всего формируют отдельную производственную программу, выраженную в номенклатуре выпускаемой продукции (работ), включающую следующие сведения:

- показатели товарной продукции, выраженные в трудоемкости (нормо-часах). Важная деталь: товарная продукция цеха не всегда является товарной продукцией всего предприятия. Например, для производственного цеха предприятия, занимающегося демонтажными работами (сфера работы — ремонт автомобилей), товарной продукцией будет завершенный цикл демонтажных работ, для предприятия — отремонтированный автомобиль;

- показатели по труду и заработной плате (численность по категориям, фонд заработной платы, выработка на одного работающего и др.);

- материальные расходы на производственную программу.

Дополнительно в цеховые планы можно включать информацию о качестве выпускаемой продукции, ритмичности производства, состоянии технологической и трудовой дисциплины, соблюдении правил по охране труда, технике безопасности и др.

Материал публикуется частично. Полностью его можно прочитать в журнале «Планово-экономический отдел» № 4, 2018.

Межцеховой уровень в 1С:ERP осуществляет управление выполнением графика

производства, исполнителями которого являются отдельные подразделения.

Обеспечивается координация процессов передачи результатов этапов между

подразделениями.

Доступно три методики планирования производства (выбор определяется

функциональной опцией

НСИ и администрирование – Настройка НСИ и разделов – Производство –

Методика управления производством):

- Без планирования графика производства;

- Планирование по материальным ресурсам;

- Планирование по материальным и производственным ресурсам.

Рисунок 1 — Выбор методики управления производством

Каждый вариант предполагает регистрацию потребности к производству заказами на

производство и управление ходом производства с использованием этапов. Варианты

отличаются степенью детализации планирования этапов и регистрации выполнения.

Без планирования графика производства

Наиболее простой вариант управления ходом производства. Данный вариант

устанавливается по умолчанию при включении опции

Использовать производство. Последовательность и срок исполнения этапов

определяются вручную в рамках рабочего места

Производство – Межцеховое управление – Диспетчирование этапов.

Возможность планирования времени исполнения этапов отсутствует, в документах

Этап производства можно указать только общую длительность этапа. Факт

выполнения и состав использованных ресурсов отмечаются непосредственно для

этапа.

Планирование по материальным ресурсам

Сроки исполнения этапов рассчитываются только с учетом обеспечения

производства материальными ресурсами. В ресурсных спецификациях для этапов

нельзя указать загружаемые виды рабочих центров (ВРЦ). В документах

Этап производства отсутствует вариант планирования

по доступности ВРЦ.

Планирование по материальным и производственным ресурсам

Сроки исполнения этапов рассчитываются с учетом обеспечения производства

материальными ресурсами и доступности производственных ресурсов. Это самый

богатый по функциональным возможностям вариант использования прикладного

решения.

Управление очередью заказов

Данное рабочее место предназначено для управления списком заказов на

производство, переданных к производству, и осуществления действий по

исполнению этих заказов: определение очередности исполнения, формирование

этапов производства, контроль обеспечения материалами, планирование графика

производства.

Рисунок 2 — Доступ к рабочему месту — Управление очередью заказов

Список заказов содержит 3 колонки индикаторов состояний заказа: состояние

выполнения этапов, обеспеченность материалами, состояние выпуска.

Рисунок 3 — Управление очередью заказов

-

Состояние выполнения этапов производства

Колонка содержит индикаторы необходимых действий над этапами заказа. При

двойном щелчке по индикаторы производится действие, соответствующее

отображаемой проблеме. Возможные индикаторы в этой колонке:-

Требуется сформировать этапы — по заказу не сформированы все

необходимые этапы производства. Либо по заказу еще не формировались

этапы, либо есть необходимость доформировать. Двойным щелчком по такому

индикатору выполняется команда формирования этапов по заказу. -

Требуется проверить этапы — среди этапов заказа есть те, которые

не удалось провести в статусе Сформирован, они находятся в

статусе Формируется. Такие этапы может потребоваться дозаполнить

и отметить сформированными. Двойным щелчком по такому индикатору

открывается Диспетчирование этапов с отбором по выбранному заказу. -

Требуется планировать график производства — некоторым или всем

этапам заказа требуется расчет графика. Такой индикатор показывает, что

график производства по этому заказу либо вообще не рассчитывался, либо

стал неактуальным и требует перепланирования. По этому индикатору

открывается форма планирования графика по заказу. -

Требуется передать этапы к выполнению — индикация наличия по

заказу этапов, готовых к выполнению, но не переданных к выполнению.

Готовыми к выполнению считаются этапы, у которых нет невыполненных

предшественников. Двойным щелчком по индикатору всем готовым к

выполнению этапам будет поставлен статус К выполнению.

-

Требуется сформировать этапы — по заказу не сформированы все

-

Обеспеченность материалами

В колонке может содержаться индикатор, показывающий наличие этапов, для

которых все еще не обеспечены все необходимые материалы. При

необособленном обеспечении проблемными являются такие материалы, у которых

в этапе стоит действие К обеспечению. При обособленном обеспечении

те материалы, по которым все еще не созданы обеспечивающие заказы. Двойным

щелчком по индикатору открывается форма диспетчирования этапов с отбором

по заказу и необходимости обеспечения. Из этой формы можно найти, в каких

именно этапах есть проблемы. -

Состояние выпуска

Может содержать индикаторы:

-

Нарушена дата потребности — индикатор появляется в том случае,

если по графику ожидается опоздание производства всей или части

продукции относительно желаемой даты выпуска в заказе. -

Все произведено — индикатор появляется у тех заказов, по которым

произведена вся продукция. Такие заказы можно перевести в статус

Закрыт.

-

Нарушена дата потребности — индикатор появляется в том случае,

Диспетчеризация этапов производства

Рабочее место предназначено для контроля за ходом выполнения производства.

Основу рабочего места составляет список этапов производства, содержащий

разнообразную индикацию и отборы, позволяющие акцентировать внимание на важных

моментах.

Для диспетчеризации оформленных этапов производства используется рабочее место

Производство – Межцеховое управление – Диспетчирование этапов.

Рисунок 4 — Доступ к рабочему месту — Диспетчирование этапов

-

обеспечение этапов материалами – вариант действий по обеспечению этапа

материалами устанавливается непосредственно в документах

Этап производства. По кнопке Состояние обеспечения доступна

типовая форма контроля обеспечения; -

перепланирование заказа – частичный расчет графика производства по

выбранному заказу на производство, выполняется по кнопке

Действия – Планировать заказ; -

перепланирование этапов – частичный расчет графика производства только по

выбранным этапам, выполняется по кнопке

Действия – Планировать выбранные этапы; -

передача этапов к выполнению – этапы в статусе Сформирован передаются

к исполнению в производство с установкой статуса К выполнению,

выполняется по кнопке Действия – Передать к выполнению; -

положение в графике – в поле пиктограммами показывается влияние этапа на

исполнение производственного процесса изготовления продукции:-

На критическом пути – этап находится на критическом пути,

соблюдение сроков его исполнения наиболее важно; -

Задерживает заказ – этапы, рассчитанное положение которых в

графике производства ухудшает срок исполнения заказа. Оптимизацию сроков

исполнения заказа необходимо начинать именно с них.

-

На критическом пути – этап находится на критическом пути,

-

исполнение этапов – начинается выполнение этапов, находящихся в статусе

К выполнению, им задается статус Начат по кнопке

Действия – Отметить начало исполнения . Завершение исполнения этапов

(с установкой статуса Завершен) доступно по кнопке

Действия – Отметить выполненным.

В рамках указанного рабочего места решаются следующие задачи:

Отражение статуса этапа дополняется указанием состояния его исполнения.

Возможны следующие значения поля Состояние (совокупность

Статус этапа, Состояние исполнения):

-

Формируется, Требует уточнения – отсутствует часть данных для

корректного создания документов Этап производства. Недостающие данные

требуется указать вручную; -

Сформирован – полноценно заполненный этап, может обеспечиваться

материалами, планироваться в графике, но у него есть незавершенные

предшествующие этапы; -

Сформирован, Готов к выполнению – сформированный этап, у которого нет

незавершенных предшествующих этапов; -

К выполнению, Ожидает предшественников – этап передан к выполнению,

но предшествующие ему этапы еще не завершены; -

К выполнению, Ожидает начала – этап передан к выполнению,

предшествующие ему этапы завершены, но отметка о начале выполнения не

установлена; - Начат, Ожидает завершения – этап выполняется;

- Завершен – этап завершен.

Рисунок 5 — Диспетчирование этапов

Формирование графика производства

График производства отражает совокупность этапов производства, расставленных

по времени планируемого исполнения. Расчет графика выполняется по интервалам

планирования с уменьшением доступности в них загружаемых видов рабочих

центров.

Для расчета графика предназначена форма

Планирование графика производства заказа.

Расчет графика производства запускается по кнопке Планировать.

Рисунок 6 — Планирование графика производства

Настройки поделены на 3 группы: планирование графика, планирование модели,

прочие настройки.

-

Настройки планирования графика

-

Планировать график — при включенной настройке будет планироваться

рабочий график, учитывающий все действующие ограничения, описанные в

системе. -

Задействовать резерв доступности — при размещении занятости видов

РЦ будет при необходимости использоваться резерв доступности вида РЦ.

-

Планировать график — при включенной настройке будет планироваться

-

Настройки планирования модели

-

Планировать модель — при включении этой настройки будет

планироваться модель графика. Прочие настройки группы недоступны без

включения этой настройки. -

Задействовать резерв доступности — при размещении занятости видов

РЦ будет при необходимости использоваться резерв доступности вида РЦ.

Действует идентично одноименной настройке планирования графика.

Позволяет оценить, повлияет ли на заказ использование резерва.

Недоступна при включении неограниченного парка оборудования. -

Все материалы в наличии — подразумевается отсутствие каких-либо

ограничений по материалам, необходимым заказу: все необходимое

количество доступно заказу немедленно. -

Неограниченный парк оборудования — подразумевается, что в любом

виде РЦ имеется неограниченное количество рабочих центров, которые могут

справиться с любым объемом работ. При этом важно понимать, что

неограниченный парк оборудования позволяет сократить срок производства

большого количества партий, но не может ускорить обработку единичного

изделия. С этой настройкой недоступны

Задействовать резерв доступности и

Отсутствие прочих заказов. -

Круглосуточная работа без выходных (24/7) — моделирование работы

имеющегося оборудования без учета расписания. Допущение, что все виды РЦ

работают по схеме 24/7. -

Отсутствие прочих заказов — моделирование «на пустой завод».

Игнорирование загрузки прочими заказами.

-

Планировать модель — при включении этой настройки будет

-

Прочие настройки

-

Полное перепланирование — при включении этой настройки система

безусловно перепланирует график для всех этапов производства, которые

могут быть перепланированы. Если настройку выключить, то перепланируются

только те этапы, график которых стал неактуален. При перепланировании

больших заказов следует с осторожностью пользоваться этой настройкой,

так как ее включение в некоторых случаях может существенно увеличить

время перепланирования. Настройка может быть полезна, чтобы подвинуть

заказ на производство на более ранее время при освободившихся ресурсах,

которые ранее были заняты. -

Отменить ручные изменения графика — по умолчанию этапа, у которых

вручную задано размещение в графике, не перепланируются. При изменении

условий может оказаться целесообразнее вернуть этапам автоматическое

планирование. Чтобы не заходить в каждый такой этап, включение этой

настройки позволяет сразу у всех этапов заказа отменить ручные изменения

и вернуть их к автоматическому планированию.Рисунок 7 — Настройки планирования графика

После успешного планирования на форме появляется информация,

позволяющая проанализировать результат планирования. Информация

размещена по 3 вкладкам, расположенным в порядке от общего к частному:

сводная информация по планированию заказа, продукция с датами

запуска/выпуска, этапы с датами выполнения.

-

Полное перепланирование — при включении этой настройки система

Сводная информация

На вкладке отображается общая информация о результатах планирования заказа.

В табличном виде сопоставлены даты запуска/выпуска требующиеся по заказу,

получившиеся по графику и по модели для сравнения. Та же самая информация, но

в наглядном графическом виде представлена в диаграмме Сроки выполнения.

Элементы диаграммы расшифровываются двойным щелчком по полосам. По полосе

требуется открывается заказ на производства, по полосам график и модель

открываются диаграммы Гантта, показывающие результирующий график в разных

разрезах.

Загрузка оборудования, % (модель) — мини-диаграмма показывает по модели

загрузку нескольких самых загруженных видов РЦ. Попавшие туда виды РЦ являются

потенциальными причинами отличия рабочего графика от модели. Двойным щелчком

по диаграмме открывается отчет, дающий более подробную информацию о том, в

какие периоды и как получается загружено оборудование по модели.

Задержка в обеспечении, дн. (модель) — в этой диаграмме показывается

список материалов, обеспечение которых задерживается относительно модели

графика. Эти материалы являются потенциальными причинами задержки рабочего

графика относительно модели. Двойным щелчком по диаграмме открывается отчет,

дающий более подробную информацию о потребности в материалах по модели и о

доступном обеспечении.

Рисунок 8 — График производства. Вкладка «Сводная информация»

Продукция

На вкладке представлен список продукции заказа с указанием дат запуска,

выпуска, расчетом длительности производства и опоздания как по рабочему

графику, так и по модели.

Рисунок 9 — График производства. Вкладка «Продукция»

Этапы

На вкладке представлен список этапов заказа с указанием дат выполнения по

рабочему графику. В списке есть колонка с признаком задерживающих заказ этапов

и возможностью отобрать только задерживающие заказ.

Рисунок 10 — График производства. Вкладка «Этапы»

По любому этапу можно вызвать диагностику его графика и диаграмму Ганта,

показывающую этап и смежные с ним этапы.

Рисунок 11 — Диагностика графика и График смежных этапов

Ошибки

Вкладка появляется в том случае, если при планировании графика возникли

какие-либо ошибки. Если при повторном планировании ошибок нет, вкладка

скрывается.

В процессе

производственной деятельности предприятия

анализируются производственные мощности,

которыми обладает предприятие,

существующий спрос на рынке и доступные

ресурсы и на основании всего этого

разрабатывается один из основных

документов предприятия — план-график

производства, на основе которого

планируются и строятся все производственные

процессы.

Что представляет

собой план-график производства?

Главный план-график

производства определяет, что

должно быть сделано и когда

в отношении:

-

единиц конечной

продукции

(как правило, в партийном и поточном

производствах); -

индивидуальных

заказов покупателя

(в проектном производстве и производстве

на заказ); -

числа модулей

в заделах

(для массового производства многообразных

модификаций готовой продукции).

План-график

использует множество исходных данных:

финансовые планы, потребительский

спрос, производственную мощность,

возможности трудовых ресурсов, колебания

запасов, оценки поставщиков и др.

Каким требованиям

должен отвечать план-график производства?

Ваш план-график

производства должен соответствовать

следующим требованиям:

-

Оптимальность.

Вы должны быть уверены, что разработали

оптимальный план, осуществляя который

Ваше производство наиболее рациональным

образом удовлетворит спрос на продукцию

по номенклатуре и в заданные сроки. -

Реализуемость.

План-график должен быть реализуем. Это

может быть проверено путем оценки

производственной мощности, в пределах

возможностей которой и должен

разрабатываться план-график. -

Обеспеченность

необходимыми ресурсами.

Здесь для каждой производимой единицы

продукции составляется перечень

необходимых ресурсов, нехватка которых

может поставить под сомнение стопроцентное

выполнение плана. Вам необходимо

отследить дефицит ресурсов и установить

возможные пути его компенсирования.

Более подробно с методами определения

потребности производства в ресурсах

Вы можете ознакомиться в Разделе

4.4.

Постоянное отслеживание общей потребности

в ресурсах с учетом фактического

изготовления продукции и сравнение ее

с уже имеющимися ресурсами на складе

позволяет принять меры для обеспечения

выполнимости главного плана-графика.

-

Согласованность.

План-график должен быть согласован с

планом производства и реализации

продукции (Раздел

4.1).

-

Фиксированность.

План-график производства для того,

чтобы он мог выполняться на рабочих

местах, должен быть четко фиксирован

в отношении номенклатуры и объема

выпускаемой продукции.

Каковы основные

принципы разработки плана-графика

производства?

С одной стороны,

Ваш план-график должен отражать рыночный

спрос и, в конечном счете, не может быть

однозначно зафиксирован в отношении

номенклатуры и объема выпускаемой

продукции, а, с другой стороны, как мы

уже говорили, для выполнимости на рабочих

местах он должен быть четко фиксирован.

Поэтому при разработке главного

плана-графика производства горизонт

его планирования делится на три

интервала:

Первый интервал

— от начального момента времени до точки

«фиксированного спроса». На этом

интервале точно известен необходимый

объем производства. Практика показывает,

что продолжительность этого интервала

приблизительно равна четверти длительности

цикла изготовления конечной продукции.

Задача планирования на этом интервале

состоит в удержании по возможности

неизменными всех плановых заданий с

тем, чтобы дать исполнителям возможность

нормально работать. Здесь содержимое

плана-графика можно отнести к категории

постоянного и, как правило, стопроцентно

точного.

Второй интервал

— интервал между точками «фиксированного

спроса» и «планируемого спроса».

Объем производства здесь точно не

фиксирован, поскольку данный интервал

находится в области регулирования и

поиска баланса между планом производства

и необходимыми ресурсами. Здесь какие-то

задания могут сдвигаться во времени,

а, значит, информация в этом интервале

переменна и не совсем точна.

Третий интервал

— за

пределами точки «планируемого спроса».

Практика показывает, что эта точка

отстоит от начального момента

ориентировочно на время, необходимое

для изготовления всех компонентов

конечного продукта. Здесь задания

главного плана-графика рассматриваются

еще как текущие, изменяемые.

План-график

производства может выглядеть следующим

образом:

|

Неделя |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

и |

|

План |

|||||||||||||||

|

Выпуск |

Что такое

«нервозность» планирования?

Как мы уже

выяснили, разработанный план-график не

постоянен. Со временем появляются

изменения в конструкции изделия,

технологических процессах и графиках

его изготовления. Так, исключение из

структуры изделия ставших ненужными

компонентов, срыв сроков поставок,

поломка оборудования и многие другие

причины вносят изменения в план-график.

Не касаясь причин появления этих

изменений, можно утверждать, что

план-график

должен обладать способностью к адаптации

для оперативного отражения всех возникших

изменений.

Таким образом, центральным достоинством

системы плана-графика является способность

точно и своевременно осуществлять

повторное планирование. Однако, несмотря

на то, что возможность частого и быстрого

пересчета представляется как технически

выполнимая и весьма привлекательная

характеристика плана-графика, многие

фирмы обнаруживают, что они не хотели

бы часто реагировать на незначительные

изменения, хотя и осознают важность

этого. В частности, в практике встречались

случаи «замораживания» заданий

плана-графика еще на первом, самом

близком по времени интервале планирования.

Внесение частых

изменений в план-график носит название

«нервозность» планирования.

«Нервозность» может привести к

хаосу в отделах снабжения и производственного

планирования. Следовательно, даже если

техническая возможность частого

отражения текущих изменений существует,

Вы должны стремиться понизить «нервозность»

путем оценки необходимости и

целесообразности таких действий прежде,

чем распространять сообщения о них в

другие отделы. Более того, даже если

«нервозность» вызывается на первый

взгляд неизбежными причинами (поломка

оборудования, срыв поставок и др.), то

соответствующая реакция производственного

менеджмента должна принять форму

исследования степени «неизбежности»

их возникновения, а не подстраивания к

ним управления производством с помощью

других возможностей.

|

Выводы

|

|

|

Вверх |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Рассмотрим пример формирования плана производства для предприятия с круглосуточным производственным циклом. Прежде чем приступать к планированию, необходимо выполнить первоначальные настройки программы. В настройках должна быть включена функциональная опция использовать планирование производства.

Главное меню – Все функции – Константы – использовать планирование производства.

Рис.1. Настройка планирования производства.

Далее необходимо создать график работы производственного подразделения. Раздел Производство – Настройки и справочники – Графики работы. Указать период заполнения графика и Производственный календарь, на основании которого будет строиться график. Способ заполнения – По неделям. Составление шаблона заполнения графика: заполнить расписание для каждого рабочего дня с помощью ссылки Заполнить расписание, в открывшемся окне установить Время начала и Время окончания рабочего дня, используя кнопку Добавить. Установить галочку Учитывать праздники, установить Горизонт планирования – количество месяцев, на которое график заполняется вперед.

Рис.2. Создание графика работы производственного подразделения.

Рис.3. Заполнение расписания работы подразделения.

В рассматриваемом примере производственное подразделение будет работать 24 часа в сутки 7 дней в неделю.

Рис.4. График работы производственного подразделения.

Далее необходимо настроить параметры производственного подразделения. Раздел Производство – Настройки и справочники – Производственные подразделения. Открыть форму настройки параментров с помощью ссылки Изменить. В производственной структуре предприятия необходимо назначить подразделение-диспетчер, ответственное за выполнение заказов на производство.

Рис.5. Настройка параметров производственного подразделения.

На закладке Основное указать Тип подразделения – Подразделение-диспетчер. Производит продукцию По заказам на производство. Указать, что подразделение работает по индивидуальному графику, выбрать созданный ранее график работы – График работы производственного подразделения. Указать склад материалов, с которого будут передаваться материалы в производство.

Рис.6. Установка основных параметров производственного подразделения.

Рис.7. Установка параметров производства по заказам.

Ограничения доступности при формировании Графика производства устанавливается в параметрах видов рабочих центров. (Производство – Нормативно-справочная информация — Рабочие центры).

Рис.8. Структура рабочих центров подразделения.

Настройка Вида рабочего центра

Рис.9. Настройка вида рабочего центра в 1С.

Рис.10. Настройка параметров планирования работы в графике производства.

Рис.11. Настройка параметров планирования рабочих центров в 1С.

Настройка Рабочего центра в 1С

Для рабочего центра установить график работы — График работы производственного подразделения.

Рис.12. Настройка рабочего центра.

Теперь можно приступать к оформлению документов. Создадим Заказ клиента, который будет использоваться при формировании Заказа на производство.

Рис.13. Формирование документа Заказа клиента.

Заполним обеспечение, как показано на рисунке (Рис.14.)

Рис.14. Заполнение обеспечения и отгрузки.

Далее нужно выполнить настройки Ресурсной спецификации для выбранной номенклатуры. (Раздел Производство – Нормативно-справочная информация – Ресурсные спецификации).

Рис.15. Форма списка справочника Ресурсные спецификации.

Рис.16. Ресурсная спецификация изделия.

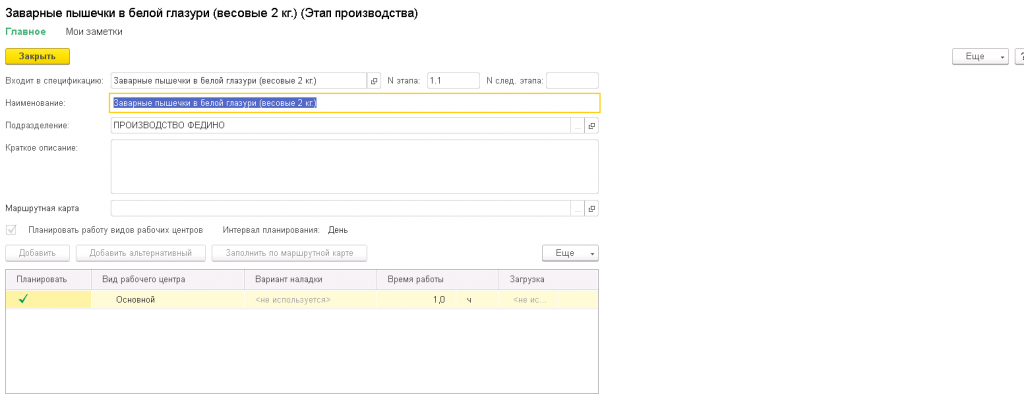

Для редактирования спецификации в 1С необходимо установить статус – В разработке. На закладке Производственный процесс установить Планировать работу видов рабочих центров. Добавить Вид рабочего центра, указать время работы вида рабочего центра, одновременно производимое количество единиц/партий изделий за указанное время работы рабочего центра. Исходя из количества килограмм продукции, производимого в сутки и количества килограмм в одной партии, указанного в спецификации, рассчитывается количество партий, производимое за час работы рабочего центра.

Рис.17. Настройка ресурсной спецификации.

Рис.18. Настройка ресурсной спецификации в 1С erp.

На странице Дерево спецификации отображены этапы производственного процесса, выходные изделия и материалы, используемые в производстве.

Рис.19. Дерево ресурсной спецификации в 1С erp.

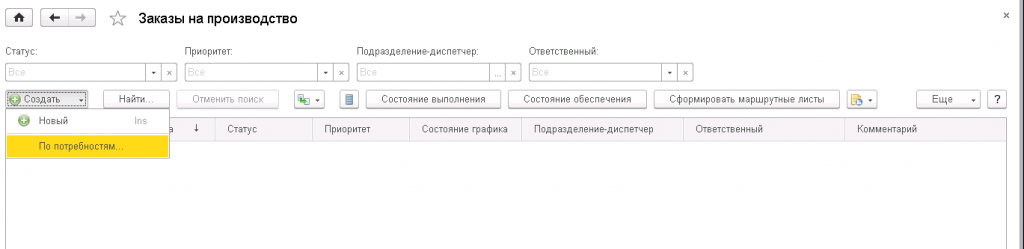

Формирование Заказа на производство

Раздел Производство – Межцеховое управление — Заказы на производство

Создать — По потребностям

Рис.20. Создание заказа на производство По потребностям

Для оформления заказов на основании потребностей используется обработка Формирование заказов по потребностям. Обработка оформлена в виде помощника. Для формирования заказа необходимо выполнить несколько шагов, используя кнопку Далее. В форме обработки на первом шаге необходимо установить отборы по свойствам потребности и по параметрам способа обеспечения: указать склад, подразделение, тип обеспечения. Используя гиперссылку Произвольные отборы можно выполнить расширенный отбор по параметрам.

Рис.21. Форма обработки Формирование заказов по потребностям в 1С erp. Шаг 1. Отбор потребностей

По кнопке Далее переходим ко второму шагу. Установить способ обеспечения – Производство продукции. Предварительно должен быть настроен способ обеспечения с типом обеспечения Производство. Раздел Склад и доставка – Настройки и справочники – Способы обеспечения потребностей.

Достигшие точки заказа — номенклатура, потребность в которой обеспечена до даты исполнения заказа, установленной в способе обеспечения потребности. Дата поставки – ожидаемая дата поставки по заказу.

Рис.22. Форма обработки Формирование заказов по потребностям. Шаг 2. Настройка способов обеспечения.

Переходим Далее к третьему шагу. На третьем шаге отображается номенклатура, для которой установлен метод обеспечения Поддержание запаса. Его можно пропустить, так как в рассматриваемом примере используется метод обеспечения Заказ под заказ.

Переходим Далее к четвертому шагу. На четвертом шаге нужно отобрать Заказы клиента, по которым будет формироваться Заказ на производство. Выберем два заказа.

Рис.23. Форма обработки Формирование заказов по потребностям. Шаг 4. Обеспечение заказов к отгрузке.

На пятом шаге будет сформирован документ Заказ на производство.

Рис.24. Форма обработки Формирование заказов по потребностям. Шаг 5. Уточнение сформированных заказов.

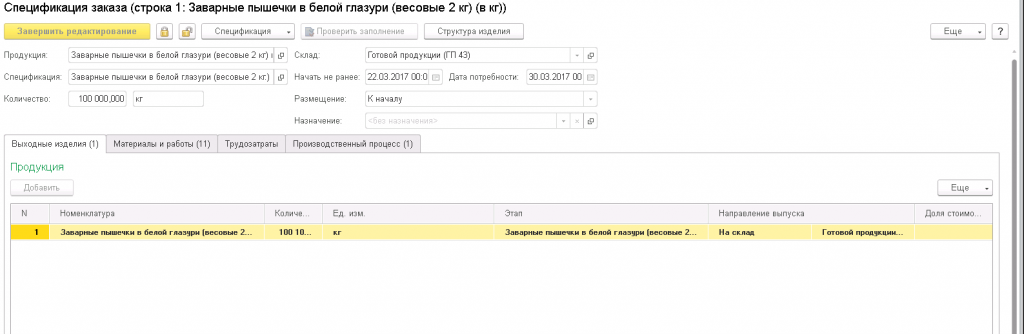

Заказ на производство формируется со статусом Создан. Для формирования Графика производства, необходимо установить статус заказа К производству. В форме заказа, на закладке Продукция указана номенклатура, которую необходимо произвести, дата начала производства, дата потребности, склад, спецификация заказа. На закладке График производства указано Требуется рассчитать.

Следует обратить внимание на то, что Ресурсная спецификация и Спецификация заказа –это разные понятия. В заказе на производство создается Спецификация заказа для каждой строки табличной части, в которую копируется основная Ресурсная спецификация выпускаемого изделия. Это позволяет вносить в заказ индивидуальные изменения, не меняя основную Ресурсную спецификацию.

Рис.25. Заказ на производство в 1С erp, сформированный обработкой.

Двойным щелчком мышки в ячейке Индикатор ручных изменений откройте форму Спецификация заказа.

Рис.26. Спецификация заказа на производство в 1С erp.

Варианты размещения этапов:

На закладке Производственный процесс указан этап производства, форму которого можно открыть двойным щелчком мышки по номеру этапа.

Рис.27. Этап производства в 1С erp.

Установим статус заказа К производству

Рис.28. Корректировка заказа на производство в 1С erp.

Для просмотра состояния обеспечения заказа предназначена кнопка Состояние обеспечения. Для сформированого заказа доступно полное обеспечение.

Рис.29. Состояние обеспечения заказа в 1С erp.

Прежде чем формировать График производства в 1С, необходимо установить доступность видов рабочих центров. Для определения доступности видов рабочих центров в подразделении предназначена обработка Доступность видов рабочих центров (Производство – Нормативно-справочная информация — Доступность видов рабочих центров)

В форме обработки установить Ввод доступности – Для формирования графика производства. Выбрать Подразделение и период. Период формирования доступности обычно устанавливается с даты производства по дату потребности, которые указаны в Заказе на производство. Нажать на кнопку Заполнить доступность, затем Сохранить изменения. Данные на каждую дату графика будут записаны в документ Доступность рабочих центров.

Рис.30. Заполнение доступности видов рабочих центров в 1С erp

Документ Доступность рабочих центров (Главное меню — Все функции – Документы )

Рис.31. Список документов Доступность рабочих центров в 1С erp

В форме документа на закладке Интервалы указан Рабочий центр, дата графика, доступное время в секундах, а также время начала и время окончания работы рабочего центра. На закладке Доступность указано количество — время доступности (в секундах). В случае внесения в график изменений, устанавливается флажок Внесены ручные изменения.

Рис.32. Форма документа Доступность рабочих центров

Рис.33. Форма документа Доступность рабочих центров

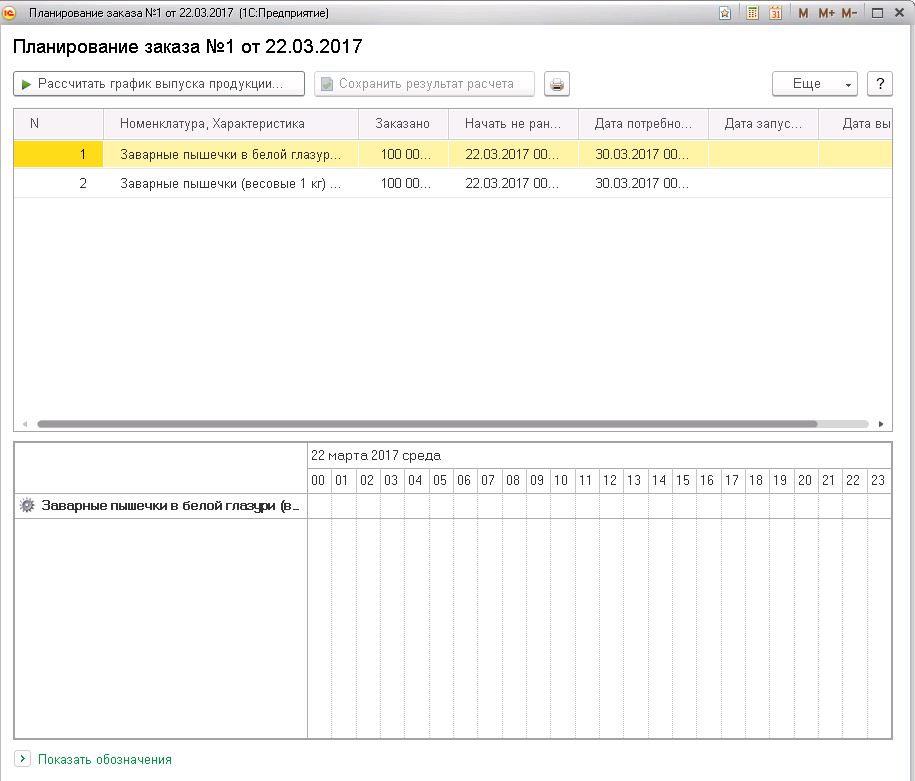

Рис.34. Диспетчирование графика производства в 1С.

В окне Этапы в колонке Состояние отображается состояние графика производства. График еще не запланирован, его требуется запланировать. Для этого двойным щелчком мышки по ссылке Требуется запланировать открыть окно Планирование заказа и нажать на кнопку Рассчитать график выпуска продукции. Сохранить результаты расчета.

Рис.35. Расчет графика выпуска продукции в 1С erp.

В колонках Дата запуска и Дата выпуска появятся даты запуска и выпуска продукции согласно сформированному графику производства. В нижней части окна отображены запланированные этапы.

Рис.36. Этапы выпуска продукции в 1С erp.

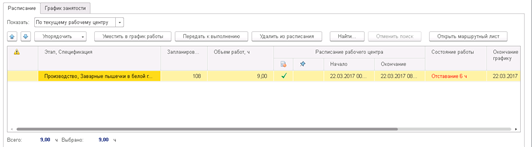

Обновим данные в форме обработки. В нижней части окна будут отображены этапы производства с отбором по выбранным заказам.

Рис.37. Запланированные этапы производства.

Вернемся к документу Заказ на производство. Теперь на закладке График производства указано Рассчитан, а в колонке Номенклатура, Спецификация можно посмотреть запланированные этапы производства, нажав на значок + в строке номенклатуры.

Рис.38. Рассчитанный график производства в erp в документе Заказ на производство.

Рис.39. Форма обработки Диспетчирование графика производства.

Выбрать команду Сформировать маршрутные листы.

Рис.40. Форма обработки Диспетчирование производства (ББВ).

В окне формирования маршрутных листов выбрать дату и нажать Сформировать. Будет сформирован Маршрутный лист производства для выбранного этапа.

Рис.41. Формирование маршрутных листов.

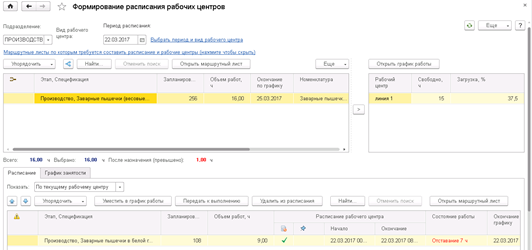

Маршрутный лист формируется со статусом Создан. Далее используйте команду Сформировать расписание. Откроется форма обработки Формирование расписания рабочих центров.

Рис.42. Форма обработки Диспетчирование производства (ББВ).

В форме обработки воспользуйтесь командой Выбрать период и вид рабочего центра

Рис.43. Форма обработки Формирование расписания рабочих центров.

В окне выбора периода расписание работы еще не сформировано.

Рис.44. Выбор периода и вида рабочего центра.

Нужно вернуться в форму обработки, выделить этап и нажать на кнопку со стрелочкой. Выбранному рабочему центру будет назначено выполнение маршрутного листа.

Рис.45. Формирование расписания рабочих центров.

В нижней части окна появится маршрутный лист. Для просмотра документа предназначена кнопка Открыть маршрутный лист.

Рис.46. Маршрутный лист производства.

Затем документ нужно передать к выполнению, нажав на кнопку Передать к выполнению.

Рис.47. Передача маршрутного листа к выполнению.

Документу будет установлен статус К выполнению. В документе на закладке Маршрут отмечается прохождение следующих точек маршрута:

1. Начато выполнение маршрутного листа – отмечается при начале выполнения;

2. Готовность к работе ключевого рабочего центра — отмечается, когда ключевой рабочий центр готов к работе;

3. Завершена работа ключевого рабочего центра — отмечается, когда Рабочий центр завершил выполнение данного Маршрутного листа;

4. Завершено выполнение маршрутного листа — отмечается, когда выполнение маршрутного листа завершено.

Таким же образом выполняется формирование маршрутных листов и расписания для остальных этапов производства. В случае, если при формировании расписания объем работ незначительно превышает свободное время рабочего центра, можно воспользоваться кнопкой Уместить в график работы.

Рис.48. Корректировка формирования расписания этапов производства.

Система изменит объем работ, чтобы они уместились в график. Таким образом, график этапов будет скорректирован.

Рис.49. Расписание этапов производства в 1С erp.

Обработка Диспетчирование производства (ББВ) также доступна из раздела Производство – Внутрицеховое управление — Диспетчирование (ББВ).

При выполнении маршрутных листов оформляются основные документы, связанные с процессом производства. (Выработка сотрудников, Выпуск продукции и выполнение работ и др.)

Документ Выпуск продукции в 1С и выполнение работ оформляется на основании выполненного маршрутного листа (статус Выполнен). Создание необходимых документов выполняется при помощи команды, расположенной в подменю Задачи.

Рис.50. Диспетчирование маршрутных листов производства.

Татьяна Мазаник,

разработчик компании ООО «Кодерлайн»