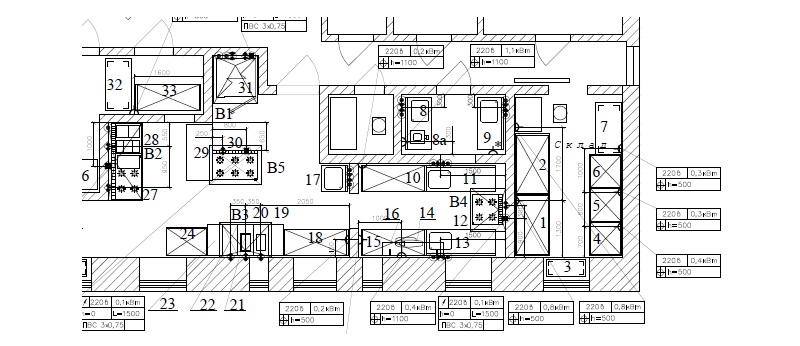

На плане указывают

основные строительные элементы здания,

относящиеся к проектируемому участку:

наружные и внутренние стены, перегородки,

ворота, двери, окна и антресоли.

На плане расстановки

оборудования показывают технологическое

оборудование, производственный инвентарь

(верстаки, стеллажи, инструментальные

шкафы), подъемно-транспортное оборудование

(за исключением безрельсовых самоходных

и несамоходных транспортных средств:

электрокар, погрузчиков и т. д.), проезды

и проходы, необходимые для обеспечения

рабочих мест материалами и запасными

частями, а также площадки накопления

изделий или материалов [22, 23].

Технологическое

оборудование изображают в принятом

масштабе условным упрощенным контуром

с учетом крайнего положения движущихся

частей, открывающихся кожухов и

устанавливаемых на оборудовании изделий,

если последние выходят в плане за

габаритные размеры оборудования. Внутри

контура оборудования и производственного

инвентаря или вне контура, на выносной

полке указывают его номер по спецификации

к чертежу. Нумерацию обычно дают

последовательно в порядке размещения

оборудования и инвентаря на чертеже

слева направо и затем сверху вниз.

Расположение

станков и другого технологического

оборудования, устанавливаемого на

фундаменты, координируют относительно

колонн и стен здания. Указание на чертеже

расстояний от оборудования до колонн

и стен называют привязкой оборудования.

Условными

обозначениями на чертеже показывают

места расположения рабочих и места

подсоединения к энергетическим сетям,

водопроводу, вентиляции и канализации.

Планы расстановки

технологического оборудования выполняют,

как правило, на стадии разработки проекта

в масштабе 1:200, на стадиях разработки

рабочей документации или рабочего

проекта — в масштабе 1:100. В учебных

проектах допускается применение

масштабов 1:50 и 1:25.

К плану расстановки

технологического оборудования прилагают

спецификацию, содержащую в табличной

форме следующие данные: номера по плану;

наименование оборудования и инвентаря;

краткую техническую характеристику;

модель или тип; место изготовления;

количество; примечания, в которых

указывают мощность оборудования и

потребителей воды, воздуха, пара, газа

и других энергоресурсов. Допускается

размещать спецификацию на свободном

поле чертежа.

Площади участков

,

м2,

предварительно определяются по суммарной

площади, занимаемой технологическим

оборудованием, машиноместами и

производственным инвентарем [24]

,

(4.17)

где

— суммарная площадь, занимаемая

технологическим оборудованием, м2;

— коэффициент

плотности расстановки оборудования,

учитывающий нормы размещения оборудования,

машиномест, инвентаря и проездов в

пределах участка.

Площади участков,

занимаемых технологическим оборудованием

представлены в таблице 4.13.

Таблица 4.13 — Площади

участков, занимаемых технологическим

оборудованием.

|

Название участка |

Площадь, м2 |

|

Наружной мойки электротележек |

3,0…3,5 |

|

Комплектования |

3,5…4,0 |

|

Разборочно-моечный, |

3,5… 4,5 |

|

Инструментальный |

4,0…4,5 |

продолжение

таблицы 4.13

|

Восстановления |

4,0…5,0 |

|

Испытания и |

4,5…6,0 |

|

Ремонта рам, |

5,0…6,0 |

|

Сварочно-наплавочный, |

5,5…6,5 |

|

Ремонта и сборки |

7,0…8,0 |

Расположение

технологического оборудования, ширина

и расположение проходов и проездов

должны обеспечивать удобство и

безопасность работы, подачи ремонтируемых

изделий, инструмента, уборки отходов и

помещения, доступа к оборудованию для

его обслуживания, ремонта, монтажа и

демонтажа. Расстояния между оборудованием

и частями зданий (стенами, колоннами),

размеры ‘проходов и проездов должны

быть не менее указанных в нормах

технологического проектирования [20].

При проектировании

производственных участков необходимо

предусматривать широкий комплекс мер

по охране труда, технике безопасности

и защите окружающей среды.

5 ТЕХНОЛОГИЧЕСКИЙ

РАСЧЕТ СКЛАДА

5.1 ИСХОДНЫЕ ДАННЫЕ

Исходными данными

для расчета являются:

— число автомобилей

региона

,

обслуживаемых данным складом, а также

тип склада;

— среднегодовой

пробег обслуживаемых автомобилей

,

км;

— режим работы

склада: число дней работы в году

,

число смен

,

продолжительность смены

;

— количество дней

хранения запаса

;

— производственная

программа по видам хранимых запасов

(только для специализированных складов).

5.2 РАСЧЕТ КОЛИЧЕСТВА

ХРАНИМОГО ЗАПАСА

Расчет хранимого

запаса по металлам, запасным частям и

прочим материалам

,

кг при проектировании производится в

зависимости от их среднего расхода на

10 тыс. км пробега и массы автомобиля

,

(5.1)

где

— количество автомобилей обслуживаемых

складом;

— среднегодовой

пробег автомобилей, км;

— средний процент

расхода запасных частей металлов и

других материалов от массы автомобиля

на 10 тыс. км пробега, %;

— масса автомобиля,

кг;

— количество дней

запаса, дн,

254 – число рабочих

дней в году.

По

формуле (5.1) рассчитывают массу

,

кг, запчастей, металлов и металлических

изделий, лакокрасочных изделий и

химикатов и прочих материалов. Значения

,

% составляют: для запчастей — 3, металлов

и металлических изделий — 1, лакокрасочных

изделий и химикатов — 0,8 и прочих материалов

— 0,4 [13].

Расчет

количества агрегатов на автомобили

,

(5.2)

где

– количество автомобилей, обслуживаемых

складом;

– количество

агрегатов на 100 автомобилей.

По формуле (5.2)

рассчитывают количество агрегатов

на автомобили: двигатели, коробки

передач, мосты, рулевые механизмы и

шины. Значения

,

%, составляют: для двигателей — 6, коробок

передач — 6, мостов — 4, рулевых механизмов

— 3 [13].

Расчет числа шин

,

(5.3)

где

– количество колес;

– коэффициент,

показывающий процент автомобилей, у

которых шины достигли предельного

состояния.

Сводим все данные,

полученные при расчете по формулам

(5.1, 5.2, 5.3), в таблицу 5.1:

Таблица 5.1 — Расчетные

значения запасов хранимых на складе

|

№ п/п |

Запчасти, кг |

Металлы и |

Лакокрасочные |

Прочие материалы, |

Двигатели, шт. |

Коробки передач, |

Мосты, шт. |

Рулевое, шт. |

Шины, шт. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

продолжение

таблицы 5.1

|

Количество |

|||||||||

|

Средние стоимости |

|||||||||

|

Общие стоимости |

|||||||||

|

Общая масса |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

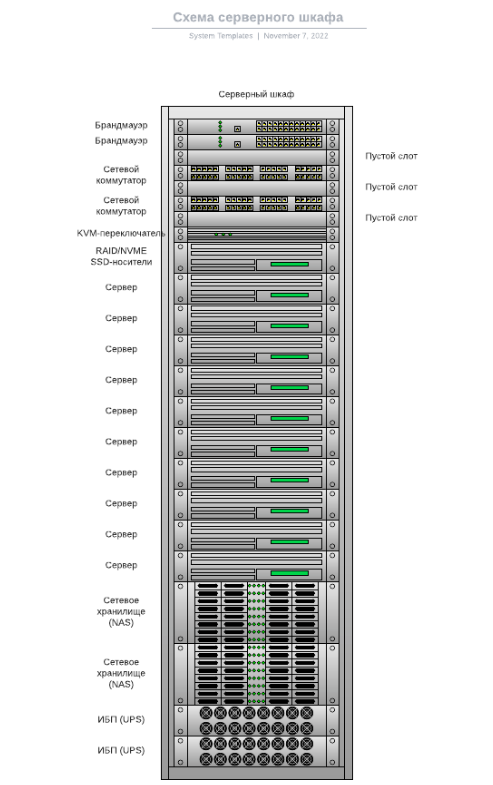

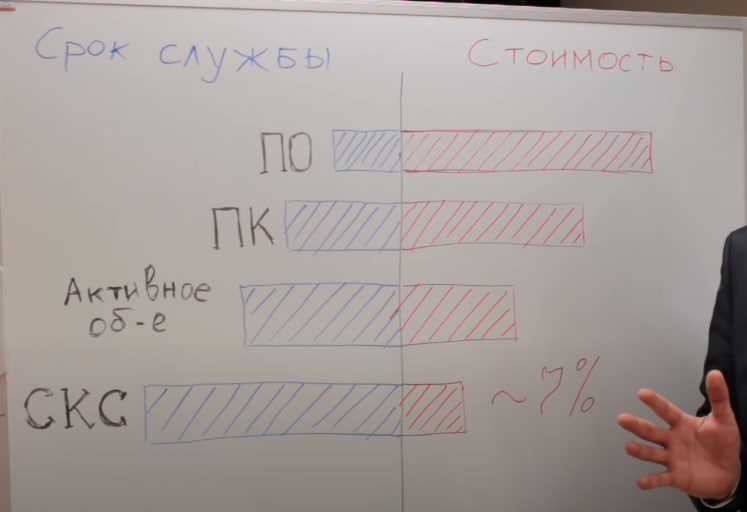

В этой статье мы говорим о грамотном размещении оборудования в стойке, а иными словами, системно рассматриваем эксплуатацию серверного шкафа: от составления плана и инсталляции до маркировки проводов. Всё повествование строится, в первую очередь, на моем опыте работы инженером ЦОД, и, хорошо это или не очень, я стараюсь придерживаться именно этих правил и практик.

Введение. Зачем нужен порядок в стойке

Серверный шкаф с грамотно проведенным кабель-менеджментом и продуманным расположением оборудования служит не только для эстетического удовольствия. Безусловно, приведенная в надлежащий вид стойка смотрится эффектно, но в первую очередь решаются задачи чисто утилитарные:

-

Улучшение охлаждения

-

Продление срока службы оборудования

-

Сокращение времени на поиск точек отказа

-

Сокращение времени на установку и замену оборудования

-

Сокращение числа аварий, в т.ч. по вине персонала

Как следствие перечисленного, качественный rack-менеджмент снижает расходы, повышает коэффициент PUE, уменьшает время простоя… Ну и показать потенциальным клиентам не стыдно.

Вместе с этим надо понимать, что организация стойки – процесс объемный, требующий определенного подхода. Каждое действие требуется продумать перед тем как воплотить в жизнь. В будущем, если выяснится неэффективность того или иного решения, работающее оборудование может не позволить переделать по-другому. Ну и конечно, поддерживать порядок нужно постоянно – бардак возникает очень быстро.

Итак, с чего начать менеджмент вашей стойки?

Шаг 1. Составление плана

Предположим, вы начинаете с относительного нуля – у вас уже есть арендованные площади в ЦОДе и вам выделили пустые стойки (или места под них).Электропитание и холод предоставляет ЦОД. Также присутствует понимание, какое оборудование и в каком количестве будет установлено в стойках.

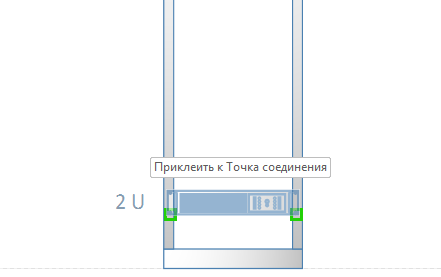

Как уже было написано выше, размещать оборудование следует продуманно в первую очередь из-за того, что ИТ-инфраструктура в стойке предполагает безостановочную работу в течение долгого времени, и в дальнейшем вы можете не иметь возможности внести изменения в монтаж, не затронув работоспособность. А это даунтайм и недовольные клиенты. Поэтому перед началом инсталляции стоек и оборудования в них составьте примерный план размещения вашего железа в стойку. Сделать это можно с помощью Microsoft Visio, Lucidchart или вообще в экселевской таблице. Также обратить внимание стоит на draw.io.

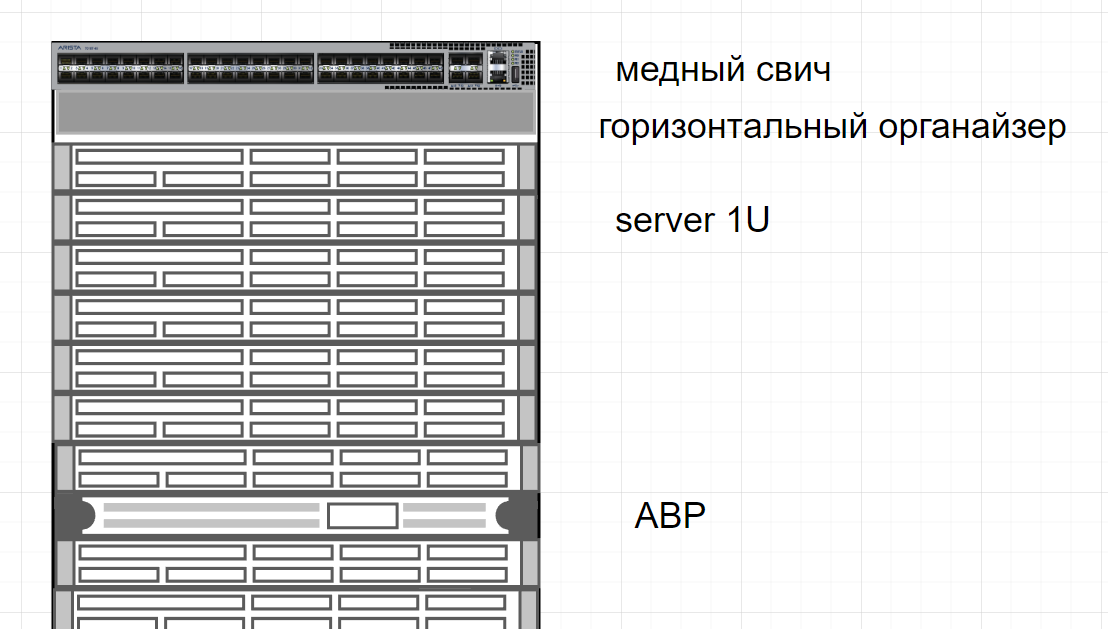

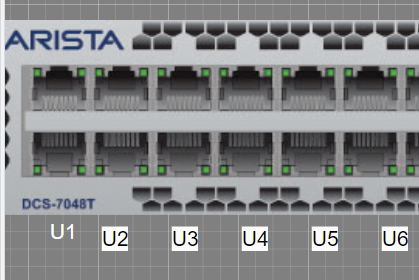

Расположение оборудования зависит, в первую очередь, от стоечных размеров. Серверные стойки имеют определенные стандарты: стандартная ширина (19 дюймов), высота измеряется в юнитах (U). 1 юнит – это 1,75 дюйма, и чем выше стойка, тем больше в ней юнитов. Стойка высотой в 48 юнитов может вместить в себя 48 единиц оборудования стоечного форм-фактора, если каждая единица имеет высоту в один юнит (1U). Также бывает оборудование размером 2U, 3U, 4U… Наверное, бывают и больше, но встречать мне такие не доводилось. Может варьироваться глубина стойки – как правило, от 600 до 1100 мм. Обычно рамы, на которые крепится оборудование, можно двигать, тем самым ненамного уменьшая или увеличивая монтажную глубину, но всецело полагаться на это не стоит, поэтому заблаговременно выясните, влезет ли ваше оборудование в стойку по глубине.

Итак, подготовьте план размещения вашего оборудования, учитывая его размеры, количество, а также габариты стойки. Не стоит гнаться за максимальной плотностью оборудования, исходя из мысли “Я заплатил за 48 юнитов, значит я использую все 48 юнитов!!”. Во-первых, мой опыт показывает, что в стойке первым, скорее всего, кончится лимит по питанию, а не пространство, а во-вторых, гонка за уплотнением снизит качество укладки кабелей и охлаждения.

Также следует учитывать, откуда (сверху или снизу) заводятся силовые кабели к PDU (Power Distribution Unit, они же серверные розетки), еще следует продумать размещение PDU, их тип и количество – обычно размещают две вертикальные PDU с левой и правой стороны стойки, как на картинке ниже:

Мы в FirstVDS делали таким же образом, но потом перешли к размещению обоих блоков розеток слева стойки, нам так удобнее. Также есть горизонтальные блоки розеток, но такое решение занимает стоечные юниты.

Не стоит забывать про ваши требования к резервированию электропитания. Внутри нашего ЦОДа построена схема 2N: 2 полные параллельные системы энергоснабжения, в которых дублируется каждый элемент. Применительно к стойке это означает, что в неё приходит два независимых ввода к двум PDU, и оборудование подключено таким образом, что полное отключение одного никак не влияет на работу инфраструктуры.

Несколько дополнительных рекомендаций:

-

Планируйте размещение оборудования с открытыми оптическими разъемами наверх стойки, это снизит их загрязнение пылью.

-

Не стремитесь к самому плотному из возможного размещению оборудования – на каждый юнит. Оставляйте юниты под внеплановое масштабирование в будущем и под горизонтальные органайзеры.

-

Используйте широкие стойки, с возможностью размещения вертикальных блоков розеток и дополнительным местом для вертикальной укладки проводов.

-

В план должно быть вписано не только сетевое и вычислительное оборудование, но и вспомогательное, если оно занимает место в стойке: полки, АВРы, телефоны, органайзеры, камеры, а также пустые юниты.

-

Стремиться к тотальной детализированности схемы при этом не стоит – чертить укладку силовых кабелей и патч-кордов не надо, достаточно просто описать общие принципы кабель-менеджмента в пояснительной записке. Вертикальные PDU, кстати, рисуют тоже далеко не все.

-

Тяжелое оборудование лучше размещать внизу стоечного шкафа.

-

Кстати о тяжести. У стоек есть понятие несущей способности – сколько килограмм оборудования может выдержать конкретная стойка. Будет нелишним прикинуть массу вашего оборудования и сопоставить его с несущими способностями ваших серверных шкафов.

В итоге у вас должна получиться схема стойки, похожая на приведенную ниже, и в придачу к ней пояснительная записка с общими принципами кабель-менеджмента, например: силовые кабели прокладываются по левую сторону стойки, патч-корды по правую, красные патчи подключаются в первую сетевую карту, синие – во вторую, фиксация проводов осуществляется только определенным образом… И так далее.

Также в пояснительной записке обязательно требуется указать, куда какое устройство будет подключаться по сети и по питанию.

Пояснительная записка играет роль более важную, чем может показаться на первый взгляд. Серверную стойку можно собрать хорошо один раз, но без описания правил монтажа каждое новое действие в стойке будет вносить путаницу и беспорядок.

Шаг 2. Составление списка расходных материалов

Для инсталляции оборудования и его подключения вам понадобится определенная номенклатура материалов. Составьте этот перечень заранее, и позаботьтесь о доставке всех расходников до начала работ по установке. Вот список, с которого стоит начать:

-

Крепеж для оборудования. То, чем крепятся ваши ИТ-балалайки к направляющим стойки. Большинство моделей прикручиваются через крепеж “винт-гайка-шайба” (на фото внизу), но некоторые модели оборудования монтируются только с помощью своего собственного крепежа (а есть рельсы, не требующие крепежа вообще) – уточняйте это у поставщика.

Винт+шайба+гайка M6

-

Бухта витой пары. Для патч-кордов нестандартной длины.

Коробка с бухтой

-

Готовые кабели разной длины: патч-корды Ethernet и другие, например, оптические. Использование готовых кабелей вместо витой пары здорово сэкономит вам время.

-

Коннекторы RJ-45 для обжима витой пары.

-

Инструмент для обжима витой пары и тестер, чтобы проверять получившиеся кабели.

-

Силовые кабели разной длины, с подходящим разъемом розетки и надлежащим сечением. Помните – чем больше мощность блока питания сервера, тем больше должно быть сечение силового кабеля! Разъемы розеток подбираются в соответствии с разъемами в оборудовании и в PDU. Ниже приведены фото и названия самых распространенных разъемов:

-

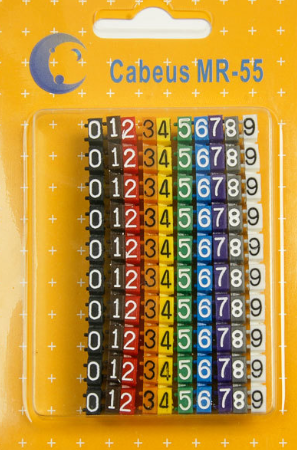

Принадлежности для маркировки. Опыт показал, что пластиковые клипсы для обозначения проводов (на фото внизу) не слишком удобны, поэтому рекомендую использовать только бумагу.

Мы используем принтер Brady с виниловыми этикетками для маркировки кабелей и принтер наклеек Brother для всего остального.

-

Принадлежности для укладки проводов: горизонтальные и вертикальные органайзеры, стяжки, патч-панели и кабелепроводы.

-

Инструменты для работ: шуруповерты, отвертки, кусачки, ножницы и так далее.

-

Рабочее место для хранения всего вышеописанного: комната, стеллажи, верстак, антистатический коврик и т.д.

Несколько дополнительных рекомендаций:

-

Нет большого смысла экономить на СКС и кабелях питания – по сравнению с остальным оборудованием их стоимость невысока, а срок службы, наоборот, долог. Много сэкономить не удастся, а вот заиметь проблем из-за дешевого некачественного кабеля легче легкого.

-

Вместо пластиковых хомутов-стяжек рассмотрите покупку многоразовых липучек, они намного удобнее.

-

Рельсы и крепления, на которые ставится девайс в стойку, могут выйти из строя, потеряться или прийти бракованными. Возможно, имеет смысл закупить несколько запасных комплектов. Резерв нужен, чтобы не терять времени попусту – да, брак вы поменяете по гарантии, но замена будет идти какое-то время, важно не допустить простоя.

Шаг 3. Установки стойки

После составления плана и закупки всех расходников можно дождаться доставки стоек. Ничего сложного в установке нет, просто следуйте инструкции, работайте минимум втроем, открывайте только те заглушки и крышки, которые необходимы вам для заведения в стойку кабелей. Чем меньше посторонних отверстий – тем эффективнее воздушный поток будет охлаждать оборудование. Кстати, лучше использовать стойки с цифрами юнитов, подписанными краской – как на фото ниже. Обозначения на наклейках сдираются или облетают со временем, а выштампованные на металле цифры плохо видно.

Тут же можно осветить вопрос установки и подключения PDU, а также организацию кабелепроводов.

Удобнее всего инсталлировать PDU в стойку в первую очередь. Подключается в сеть дата-центра PDU через вилку IEC-309 (или “груша”), при подключении будет слышен характерный щелчок. В стойке серверные блоки розеток размещаются либо по бокам на стандартные крепления (вертикальные PDU), либо просто ввинчиваются в стойку как обычное оборудование (горизонтальные PDU).

Кабелепроводы не следует размещать слишком высоко во избежание нагрева — весь теплый воздух будет под потолком. 20-30 сантиметров от крыши стоек будет оптимально.

Дополнительные рекомендации:

-

Не забывайте заземлять стойки.

-

Сразу после установки блоков розеток в стойку можно установить органайзеры для вертикальной организации кабелей питания и сетевых патчкордов в серверной стойке, установке оборудования они не помешают.

-

Если это необходимо, отрегулируйте монтажную глубину стойки, передвигая направляющие.

Шаг 4. Установка оборудования

Пожалуй, главная часть нашего Марлезонского балета. В нашем ЦОДе сложился определенный порядок установки железа:

В первую очередь призываются устанавливаются PDU и вертикальные органайзеры, затем сетевое оборудование, АВРы (при необходимости), и уже потом серверы.

Устанавливаются серверы от первого юнита к последнему, то есть снизу вверх.

Закреплять оборудование необходимо полностью, не пропуская отверстий в рельсах.

Не допускайте перекоса рельс и оборудования, следите за соответствием юнитов на передних и задних рамах крепления. 14-ый юнит спереди — 14 сзади и т.п.

Серверы должны задвигаться в стойку легко и плавно. Примерно в середине движения по рельсам большинство моделей серверов встанет на предохранительный упор. Сдвиньте предохранительную защелку и задвигайте сервер до конца в стойку.

В конце необходимо неподвижно зафиксировать сервер в стойке при помощи болтов.

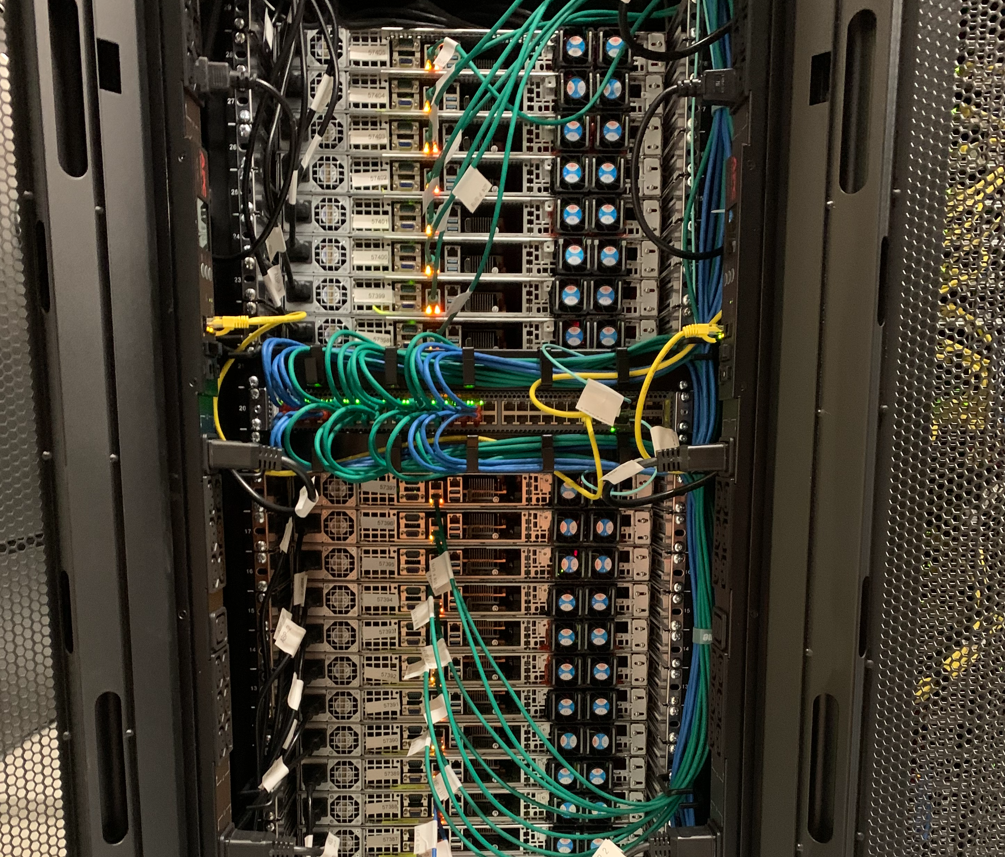

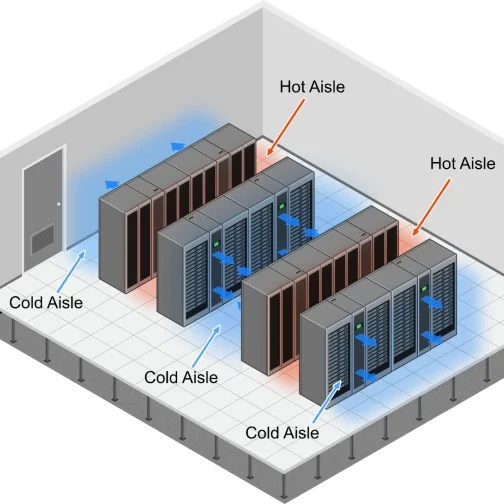

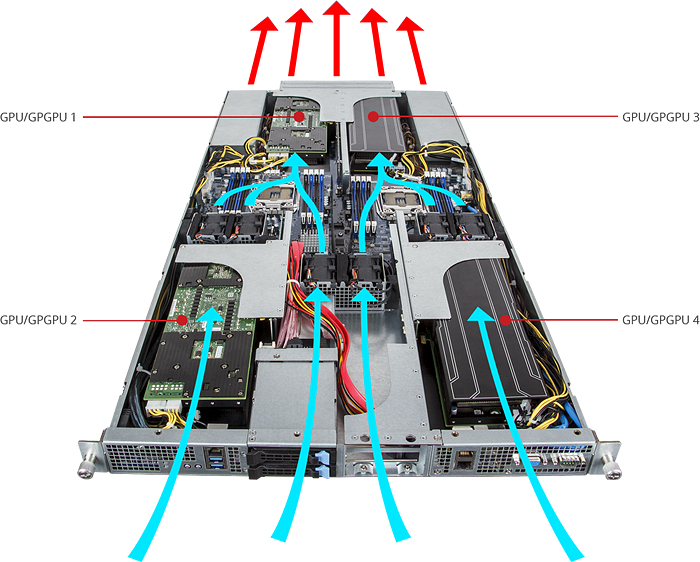

Обязательно обращайте внимание на движение воздушного потока при установке оборудования – он идет из холодного коридора в горячий через ваше оборудование. Собственно, ваше оборудование и делает из холодного воздуха горячий (неожиданно, правда?).

Так вот, внутри большинства оборудования в стойке установлены кулеры, прогоняющие воздух внутри корпуса устройства и охлаждающие его. Воздушный поток, который они создают, также имеет определенное направление. Важно, чтобы кулеры оборудования гнали воздух правильно – из холодного коридора в горячий.

Дополнительные рекомендации:

-

После установки всё оборудование должно быть зафиксировано на месте.

-

После установки закройте все юниты, в которые не было установлено оборудование, заглушками со стороны холодного коридора.

-

Оборудование в стойке без штатных креплений, например, сервер без рельс, просто положенный на другой – нехорошая история для рабочих нагрузок.

Шаг 5. Подключение и маркировка

После установки оборудования в стойку его требуется подключить и промаркировать. В некоторых случаях процесс подключения и маркировки лучше совместить с установкой, то есть инженер действует в такой последовательности:

а) устанавливает сервер,

б) подключает его по питанию и сети,

в) маркирует сервер и кабели,

г) переходит к установке следующего сервера.

Процесс подключения особых сложностей не вызывает – знай себе втыкай до щелчка да проверяй, что пинги пошли и нагрузка по электричеству соответствует норме. Всегда проверяйте плотность контакта вилки с розеткой! Неплотный контакт провоцирует нагрев, это, в свою очередь, повышает вероятность возгорания.

С маркировкой присутствуют некоторые нюансы. Так или иначе, должны быть нанесены следующие виды маркировки:

На сервер:

-

Номер сервера, с обеих сторон – обязательно

-

MAC-адрес, номера блоков питания, номера корзин в дисках, серийные номера дисков, установленные в слоты сервера – опционально.

На другое оборудование: коммутаторы, PDU, АВР:

-

Также номера для опознавания.

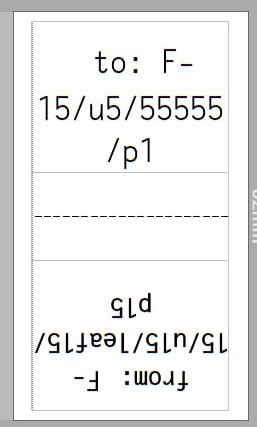

На кабели:

-

На силовые кабели должны быть нанесены наклейки с указанием запитанного сервера (коммутатора, АВР и т.д.), номера его юнита, номера блока питания, в который приходит кабель, а также номер PDU и номер розетки, от которой приходит кабель. Естественно, наклейки должны быть размещены на обоих концах кабеля – и у розетки, и у сервера.

-

На сетевые кабели также должны быть нанесены наклейки с указанием сервера подключения, его юнита расположения, номера сетевой карты, в который приходит провод. Также должны присутствовать номер сетевого коммутатора, юнит его расположения и порт, откуда идет кабель.

Опыт показывает, что маркировка – наиболее скучная работа из всего процесса rack-менеджмента, но без нее не обойтись. В любом ЦОДе проводов буквально выше крыши, и в большинстве случаев сразу непонятно, куда какой ведет. При этом в случае запроса клиента (или того серьезнее – в случае аварии) времени на перебор пучка проводов в поисках нужного не будет. Для быстрой идентификации проводов необходимо использовать маркировку.

На картинке выше приведен пример макета кабель-флага для маркировки сетевого патч-корда. На верхней стороны приведены данные, к чему подключен патч-корд – номер сервера, его расположение и номер порта сетевой карты. На нижней стороне приведены данные, от чего ведет провод – коммутатор, его расположение и номер порта.

Маркировать можно несколькими способами: наклейками на виниловой основе, самоклеющимися бумажными стикерами, термоусадочными трубками, кабельными стяжками с бирками и термоэтикетками. В настоящий момент мы используем маркировку термоэтикетками и виниловыми наклейками, это наиболее удобные решения.

Дополнительные рекомендации:

-

Заранее продумайте систему нейминга для маркировки и зафиксируйте ее в пояснительной записке при составлении плана, чтобы избежать путаницы и разночтений. Должно быть понятно, что как маркируется и какой аббревиатурой обозначается. Аббревиатуры для обозначения оборудования должны быть уникальными, чтобы не путать их между собой.

-

Маркировка – обязательный элемент rack-менеджмента. Она должна быть внедрена в процесс развертывания ИТ-инфраструктуры с самого начала. А если в начале про нее забыли, а на середине вспомнили, то потребуется втрое больше усилий, чтобы промаркировать уже работающую систему.

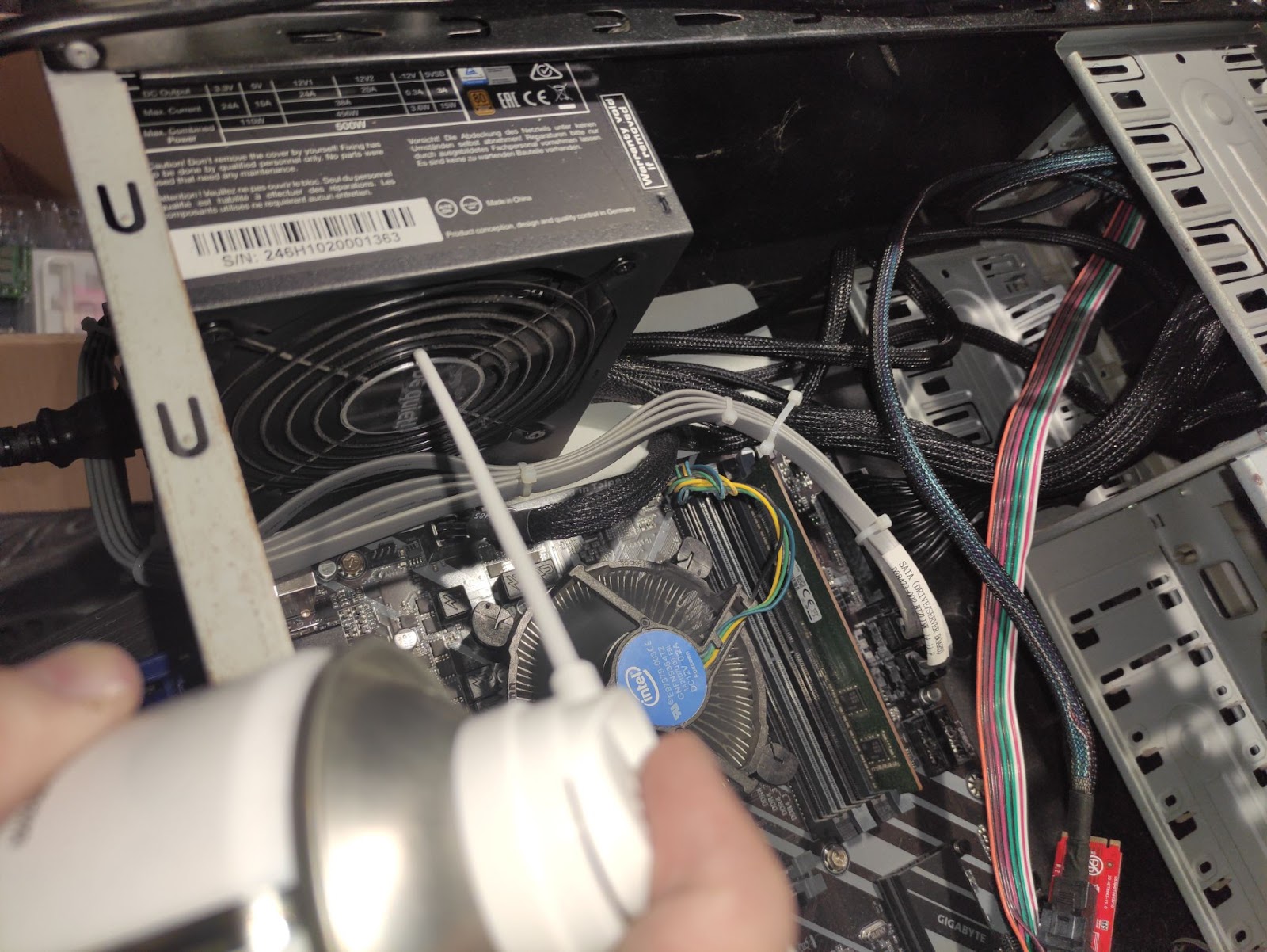

Шаг 6. Обслуживание

После того, как оборудование установлено, подключено, админы прогнали все диаги и запустили оборудование в работу, бóльшая часть работы у сетевого инженера сделана, но кое-что еще остается. В двух словах — стойки и серверы надо периодически чистить, менять термопасту, следить за температурой и влажностью. Все остальные действия совершаются по мере необходимости, я говорю о замене комплектующих (ОЗУ, блоки питания и т.п.). Если что-то вышло из строя и требует вмешательства – оборудование даст соответствующий аларм, тогда и будет проводиться замена. Есть понятие плановой замены – в этом случае поступает уведомление от коллег из техподдержки.

В целом, касательно оборудования в дата-центре можно придерживаться общего правила: если оборудование работает, нет нештатных ситуаций и не подходит время планового обслуживания – не трогай это оборудование.

Чистку стоек и серверов в ней целесообразно, на мой взгляд, выполнять промышленным пылесосом не реже, чем раз в полгода. Операция крайне несложная – подходишь к стойке и мягкой насадкой аккуратно проводишь по каждой “железке”. Потом повторяешь с другой стороны стойки. Важно, чтобы в момент уборки за состоянием серверов следили админы, чтобы просигналить в случае нештатных изменений, в этом смысле уборка – командный спорт.

При изъятии оборудования из стойки стоит проводить продувку и замену термопасты — не реже, чем раз в год. Продувку можно делать как пневматическим баллончиком-очистителем, так и электрическим компрессором.

Особое внимание следует уделить блоку питания. Разбирать его не надо – так можно потерять гарантию на оборудование, а вот продуть снаружи стоит.

Дополнительные рекомендации:

-

Используйте качественную термопасту, наносите на процессоры тонким слоем, используя штатную лопатку.

Шаг 7. Аудит

Не лишено смысла ввести в производственный процесс практику периодических проверок порядка в машинном зале – скажем, раз в месяц. Помимо выявления ошибок в установке оборудования и укладке СКС, регулярные проверки состояния ваших стоек позволят, например, быстро определять возможности дальнейшего масштабирования инфраструктуры. Под термином “аудит” в данном случае не нужно понимать заказ дорогостоящей экспертизы у профильных компаний (хотя и это иногда нелишне), а просто определенную процедуру внутри компании по сбору, анализу и оценке изменений в аппаратной инфраструктуре.

Не надо думать, что простой осмотр стоек не может выявить никаких ошибок. При установке серверов “оптом” по несколько десятков за раз инженер может допустить невероятные по глупости просчеты – наверное, число случаев в мире, когда сервер с двумя БП подключается в один луч питания, уже исчисляется тысячами. Чтобы увидеть такую ошибку, иногда достаточно просто внимательного взгляда.

Заключение

Вышеописанные 7 шагов – неплохое начало знакомства с искусством организации аппаратной части ИТ-инфраструктуры. Эти тезисы – не универсальное решение, но дают хорошее общее представление об эксплуатации стоек как о процессе.

Также мне будет интересно узнать, какими решениями пользуетесь вы.

НЛО прилетело и оставило здесь промокод для читателей нашего блога:

— 15% на все тарифы VDS (кроме тарифа Прогрев) — HABRFIRSTVDS.

Разработка планировки – весьма сложный и ответственный этап проектирования, когда одновременно должны быть решены вопросы осуществления технологических процессов, организации производства и экономики, техники безопасности, выбора транспортных средств, механизации и автоматизации производства, научной организации труда и производственной эстетики.

Планировка цеха – это графическое изображение на плане и разрезах цеха оборудования, подъемно-транспортных устройств и других средств, необходимых для выполнения и обслуживания технологического процесса.

Существуют следующие способы выполнения планировок:

1. Темплетный. Используются темплеты – шаблоны из ватмана или картона, выполненные заводским способом. На темплетах указывается модель станка и масштаб (обычно 1:100). В таком же масштабе выполняется и планировка здания цеха. На темплете также указывается место рабочего, расположение инструментальных тумбочек, столов и другой организационной оснастки.

2. Макетный. Используются объемные макеты из пластмассы или гипса. Этот способ достаточно дорогой и используется при размещении оборудования специфического производства.

При разработке планировок следует учитывать следующие основные требования:

1. Оборудование в цехе необходимо размещать в соответствии с принятой организационной формой технологических процессов. При этом нужно стремиться к расположению производственного оборудования в порядке последовательности выполнения технологических операций обработки и контроля.

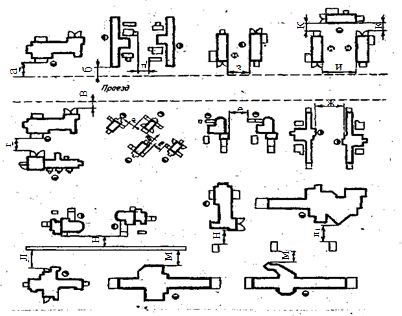

2. Расположение оборудования, проходов и проездов должно гарантировать удобство и безопасность работы: возможность монтажа, демонтажа и ремонта оборудования; удобство подачи заготовок и инструментов; удобство уборки отходов. При этом необходимо обеспечить установленные нормами расстояния между оборудованием (табл. 5.1) при различных вариантах их размещения (рис. 5.1), а также ширину проездов.

3. Планировку оборудования необходимо увязывать с применяемыми подъемно-транспортными средствами. В планировках предусматривают кратчайшие пути перемещения заготовок, деталей, узлов в процессе производства, исключающие возвратные движения. Грузопотоки должны не пересекаться между собой, а также не пересекать и не перекрывать основные проезды, проходы и дороги, предназначенные для движения людей.

4. Планировка должна быть «гибкой», т.е. необходимо предусматривать возможность перестановки оборудования при изменении технологических процессов.

5 Планировкой должны быть предусмотрены рабочие места для руководящего инженерно-технического персонала; следует предусматривать возможность применения механизированного и автоматизированного учета и управления.

Таблица 5.1 Нормы расстояний станков от проезда, между станками, а также от станков до стен и колонн здания, мм

|

Расстояние (см. рис. 5.1) |

Наибольший габаритный размер станка в плане, мм, не более |

||

|

1800 |

4000 |

8000 |

|

|

От проезда до: · фронтальной стороны станка (а) · боковой стороны станка (б) · тыльной стороны станка (в) |

1600/1000 500 500 |

1600/1000 500 500 |

2000/1000 700/500 500 |

|

Между станками при расположении их: · «в затылок» (г) · тыльными сторонами друг к другу (д) · боковыми сторонами друг к другу (е) · фронтальными сторонами друг к другу и при обслуживании одним рабочим: одного станка (ж) двух станков (з) по кольцевой схеме (и) |

1700/1400 700 900 2100/1900 1700/1400 2500/1400 |

2600/1600 800 900 2500/2300 1700/1600 2500/1600 |

2600/1800 1000 1300/1200 2600 — — |

|

От стен колонн до: · фронтальной стороны станка л л1 · тыльной стороны станка (м) |

1600/1300 1300 700 |

1600/1500 1300/1500 800 |

1600/1500 1500 900 |

|

Примечания 1. Расстояние между станками (к) при размещении их по кольцевой схеме принимается не менее 700 мм. Расстояние от колонн до боковой стороны станков (н) установлено 1200/900. 2. В знаменателе приведены нормы расстояний для цехов крупносерийного и массового производства, когда они отличаются от соответствующих норм для условий единичного и среднесерийного производства. |

При планировке оборудование размещается, исходя из удобства работы и обслуживания, эстетических соображений, норм технологического проектирования с соблюдением требований техники безопасности и охраны труда.

Все оборудование делится на мелкое (до 1 т), среднее (от 1 до 10 т) и крупное (от 10 до 100 т). Аналогичное деление используется, исходя из наибольшего габаритного размера станка (см. табл. 5.1).

При определении расстояний между станками, от станков до стен и колонн здания нужно учитывать следующее:

1) Нормы расстояний даны от наружных габаритных размеров станков, включающих крайние положения движущихся частей и открытых дверок станка, стоек и шкафов управления;

2) при разных размерах двух рядом стоящих станков расстояние между ними принимается по большему из этих станков

1) при обслуживании станков мостовыми кранами или кран-балками расстояние от стен и колонн до станков принимают с учетом возможности обслуживания станков при крайнем положении крюка мостового крана;

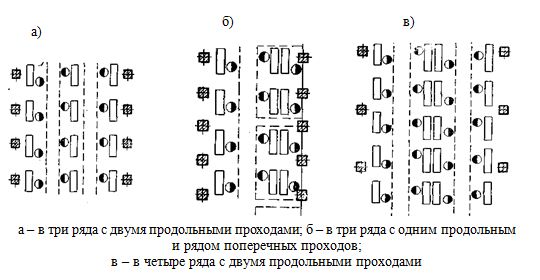

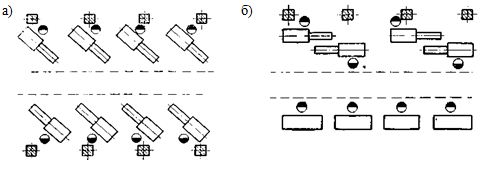

Рис. 5.1. Схемы расстановки станков

2) нормами расстояний не учитываются места для расположения конвейеров для уборки стружки, тумбочек, ящиков для расположения заготовок;

3) в зависимости от условий планировки, монтажа и демонтажа станков нормы расстояний могут быть, при соответствующем обосновании, увеличены.

4) для тяжелых и уникальных станков (габаритом свыше 16000 х 6000 мм) необходимые расстояния устанавливаются применительно к каждому конкретному случаю;

Планировку оборудования разрабатывают на основе компоновочного плана. Так же, как и для компоновки, при разработке планировки вычерчивают в соответствующем масштабе план цеха или отделения с изображением строительных элементов.

Возможные варианты размещения стационарных рабочих мест сборки для условий единичного, мелкосерийного и среднесерийного производства показаны на рис. 5.2, а в табл. 5.2 приведены нормы на их размещение.

На планировке необходимо показать следующее:

· строительные элементы – стены наружные и внутренние, колонны, перегородки (с указанием их типа), дверные и оконные проемы, ворота, подвалы, тоннели, основные каналы, антресоли, люки, галереи и т.п.;

· технологическое оборудование и основной производственный инвентарь –станки, машины и прочие виды оборудования (включая резервные места), плиты, верстаки, стенды, складочные площадки материалов, заготовок, полуфабрикатов и места для контроля деталей (при необходимости), магистральные, межцеховые и внутрицеховые проезды;

Рис. 5.2. Схемы размещения рабочих мест сборки

· подъемно-транспортные устройства: мостовые, балочные, консольные и прочие краны (с указанием их грузоподъемности), конвейеры, рольганги, монорельсы, подъемники, рельсовые пути;

· вспомогательные помещения и мастерские, склады, кладовые, трансформаторные подстанции, вентиляционные камеры, а также конторские помещения и санитарные узлы, находящиеся в цехе.

· местоположение рабочего;

· необходимые разрезы с указанием размеров

· указывается ширина пролетов и шаг колонн, расстояние от стен и колонн до станков и расстояние между станками; площади всех помещений; нумерация оборудования с расшифровкой в спецификации (оборудование нумеруют сквозной порядковой нумерацией последовательно слева направо затем сверху вниз).

Подъемно-транспортное оборудование в малых цехах с несложным транспортом нумеруют после технологического оборудования.

Таблица 5.2 Нормы расстояний для размещения сборочных рабочих мест, мм,

|

Расстояние |

Рабочая зона с одной стороны |

Рабочая зона вокруг объекта |

|

|

Габаритные размеры собираемого изделия, мм |

|||

|

До 650×250 |

До 1250х750 |

До 2500×1000 |

|

|

От проезда до: · фронтальной стороны стола (а) · тыльной стороны стола (б) · боковых сторон столов (в) |

1500/1000 500 1250/1000 |

2250/1000 1000/750 1000 |

2250/1500 1000/900 1000 |

Продолжение таблицы 5.2

|

Между сборочными местами при взаимном расположении: · «в затылок» (г) · тыльными сторонами (д) · боковыми сторонами (е) · боковыми сторонами (е1) · фронтальными сторонами (ж) |

|||

|

1750/1000 0 1500/750 0 2750/2000 |

2750/1700 1500/1000 |

||

|

1500/750 1500/750 |

1500/1200 1500/1200 |

||

|

3500/2500 |

|||

|

От стен и колонн до: · фронтальной стороны стола (л) · тыльной стороны стола (м) · боковой стороны стола (н) |

|||

|

1500/1300 |

1750/1500 |

||

|

0 |

1000/750 | 1000/900 |

||

|

750 |

|||

|

Примечания: 1. В знаменателе приведены нормы для среднесерийного производства, если они отличаются от единичного и мелкосерийного производства. 2. В нормы не включены площади для складирования деталей и сборочных узлов. |

На планировке цеха используются условные обозначения, наиболее употребляемые из которых приведены в таблице (1.1).

Металлорежущие станки участков или линий могут быть расположены одним из двух способов: по типам оборудования или по ходу технологического процесса, т.е. в порядке выполнения операций.

По типам оборудования станки располагают только в небольших цехах единичного и мелкосерийного производства при малых массах и габаритах обрабатываемых деталей, а также для обработки отдельных деталей в серийном производстве. В этих случаях создают участки однородных станков: токарных, сверлильных, фрезерных, шлифовальных и т.п.

По ходу технологического процесса станки располагают в цехах серийного и массового производства так, чтобы не было возвратных движений грузопотоков.

При размещении станков в цехе руководствуются следующими правилами и приемами.

1) Участки, занятые станками, должны быть, по возможности, наиболее короткими. В машиностроении длина участков составляет 40 – 80 м. Зоны заготовок и готовых деталей включаются в длину участка.

2) Технологические линии на участках располагают как вдоль пролетов, так и поперек их.

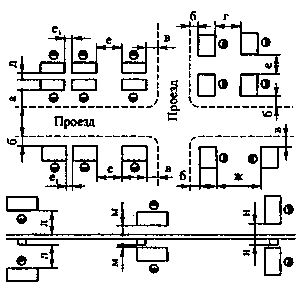

3) Станки вдоль участка могут быть расположены в два, три и более рядов. При расположении станков в два ряда между ними оставляется проход для транспорта. При трехрядном расположении станков может быть два (рис. 5.3, а) или один проход (рис. 5.3, б). В последнем случае продольный проход образуется между одинарным и сдво-енным рядами станков. Для подхода к станкам сдвоенного ряда (станки расположены друг к другу тыльными сторонами), находящимся у колонн, между станками оставляют поперечные проходы. При расположении станков в четыре ряда вдоль участка устраивают два прохода: у колонн станки располагают в один ряд, а сдвоенный ряд – посредине (рис. 5.3, в).

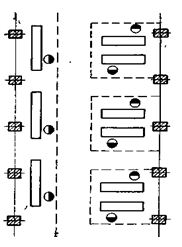

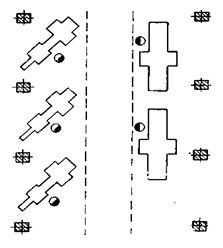

4) Станки располагают по отношению к проезду вдоль, поперек (рис. 5.4.) и под

углом (рис. 5.5, 5.6, а). Наиболее удобное расположение – вдоль проезда и при обращении станков к проезду фронтом. При поперечном расположении станков затруднено их обслуживание (подача заготовок, обмен инструментов, приемка деталей

и т.д.), так как приходится предусматривать поперечные проходы для доставки деталей на тележках или электрокарах к рабочим местам. Для лучшего использования площади револьверные станки, автоматы и другие станки для обработки прутковых материалов, а также протяжные, расточные, продольно-фрезерные и продольно-шлифовальные станки располагают под углом. Станки для прутковой работы ставят загрузочной стороной к проезду, а другие станки так, чтобы сторона с приводом была обращена к стене или колоннам, что удобнее для складирования заготовок и исключает поломку привода при транспортировке деталей. Станки для прутковой работы размещают также в шахматном порядке (рис. 5.6, б), причем в этом случае необходимо обеспечить возможность подхода к ним с двух сторон.

Рис. 5.3. Расположение станков в пролете:

Рис. 5.4. Продольное и поперечное расположение станков в пролете

Рис. 5.5. Расположение расточных станков под углом и продольно-строгальных вдоль пролета

Станки по отношению друг к другу располагают фронтом, «в затылок» и тыльными сторонами. При расположении станков вдоль участка более выгодно используется площадь с тыльным расположением станков.

1) Крупные станки не следует устанавливать у окон, так как это приводит к затемнению цеха.

Ширина магистральных проездов межцеховых перевозок выбирается от 4500 до 5500 мм.

Рис. 5.6. Расположение токарно-револьверных станков

Ширина цеховых проездов зависит от вида напольного транспорта и габаритных размеров перемещаемых грузов. Для всех видов напольного электротранспорта ширина проезда А (в миллиметрах) составляет:

ü при одностороннем движении А = Б + 1400;

ü при двустороннем движении А = 2Б + 1600;

ü для робокар при одностороннем движении А = Б + 1400,

где Б – ширина груза, мм.

Ширина пешеходных проходов принимается равной 1400 мм. Зона рабочего (от фронтальной стороны станка до затылка рабочего) принимается равной 800 мм.

Если станки расположены у стен, что усложняет уборку с проезда механизированными средствами, необходимо вдоль стены предусмотреть проезд шириной 3000 мм. В проездах рекомендуют применять одностороннее движение; двустороннее допускается только тогда, когда обоснована его необходимость.

При разработке планировки следует рационально использовать не только площадь, но и весь объем цеха и корпуса. Высоту здания необходимо использовать для

размещения подвесных транспортных устройств, а также проходных складов деталей и сборочных единиц, инженерных коммуникаций и т.д.

Места поперечных разрезов рекомендуется выбирать так, чтобы можно было показать высоту пролета, перегородки, антресоли, каналы и т.п. Плоскость разрезов при пересечении со стенами должна проходить по проемам (окнам, дверям, воротам). В плоскостях разрезов допускаются переломы под прямым углом. Линия разреза указывается на плане согласно требованиям единой системы конструкторской документации (ЕСКД). На чертеже разрезы размещают так, чтобы горизонтальные линии в натуре были параллельны нижней кромке чертежа, не зависимо от места разреза на плане. Элементы здания на технологической планировке можно не штриховать. Строительные размеры конструкций здания, оконных и дверных проемов и т.п. на технологических планировках не указывают.

В процессе продажи товаров в магазине должны участвовать не только продавцы, но и все, что присутствует и формирует его атмосферу, а также сами посетители, которые должны быть не просто пассивными покупателями, а принимать активное участие в продажах.

Именно этим мерчандайзинговый подход в торговом бизнесе отличается от традиционных систем продажи товаров. Поэтому оборудование (холодильники, прилавки, стеллажи, кассовое оборудование и др.) и система его размещения также должны не только выполнять свои чисто функциональные задачи, но и участвовать в организации торгово-технологического процесса таким образом, чтобы ориентировать его на решение тактических задач и достижение стратегических целей.

Установка оборудования должна отвечать принципам мерчандайзинга, т.е. участвовать в формировании необходимого направления и характера движения покупательских потоков в торговом зале.

Размещение оборудования должно быть использовано для целенаправленного управления познавательными ресурсами посетителей и способствовать тому, чтобы покупатели не только посещали все отделы, но и совершали как можно больше покупок, особенно товаров импульсивного и пассивного спроса, продажа которых требует больших усилий, но представляет интерес с точки зрения формирования прибыли.

Тип выбираемого оборудования должен соответствовать ассортиментной политике фирмы, товарным свойствам продукта, методу обслуживания, типу торгового предприятия и отвечать целям внедрения мерчандайзинга. Однако само по себе оборудование без правильного размещения товарных секций не способствует улучшению торгового процесса.

Этим объясняется необходимость пересмотра традиционных принципов распределения площади торгового зала между товарными группами. Согласно мерчандайзинговым подходам к размещению «холодные» товары необходимо выставлять в «горячих» зонах, а «горячие» товары — в «холодных» зонах. Кроме того, «холодные» и «горячие» товары должны находиться в сочетаемом соседстве.

При размещении оборудования следует:

- устанавливать его параллельно движению посетителей в глубь зала;

- избегать разрыва направления движения покупательского потока,

который может возникнуть из-за конфигурации зала и (или) самого оборудования; - размещать его таким образом, чтобы это не препятствовало желанию посетителя выйти из потока для посещения других отделов или вы хода из магазина;

- избегать нарушения взаимосвязи основных отделов торгового зала

и соответствующих подсобных и иных помещений.

Схематически размещение секций (отделов) большинства групп товаров в торговом зале с использованием стандартного оборудования может выглядеть как на рис. 5.1 и 5.2. Планировка торгового зала с использованием только прямых прилавков или стеллажей (рис. 5.1) может спровоцировать посетителя на выход из торгового зала (в соответствии с желанием человека двигаться преимущественно по прямой). Для устранения такого недостатка можно использовать оборудование иных конфигураций, способных придать торговому залу необходимую пространственную ориентацию (рис. 5.2).

Однако специфика обслуживания отдельных категорий покупателей и свойства самих товаров могут предполагать иное размещение оборудования. Например, специализированные магазины дорогостоящих товаров (например, ювелирные), выставки-галереи по продаже произведений искусства и т.п., как правило, не предполагают формирование управляемого потока движения посетителей. Покупатели таких товаров предпочитают уединение, индивидуальное изучение и обсуждение с сопровождающими их лицами.

Товары в этом случае могут выставляться на отдельно стоящих островных и пристенных прилавках или другом оборудовании, обеспечивающем особую презентацию специфических особенностей таких предметов. Планировка выставочного зала по продаже произведений искусства может быть реализована по следующей схеме (рис. 5.3).

При выборе системы расстановки торгового оборудования используют различные виды технологической планировки торгового зала.

Существуют следующие виды технологической планировки торгового зала:

- линейная (решетка);

- боксовая (трек, или петля);

- смешанная;

- выставочная;

- свободная (произвольная).

Линейная планировка торгового зала предполагает схемы размещения товаров и проходов для покупателей в виде параллельных линий. Соответственно ей должны быть выстроены и линии торгового оборудования. При этом линия узла расчета располагается перпендикулярно. Такая планировка, как правило, используется в магазинах самообслуживания при продаже товаров повседневного спроса.

Линейная планировка торгового зала позволяет четко формировать потоки движения покупателей, создает лучшие условия для группировки и размещения товаров, обеспечивает лучший просмотр торгового зала.

В условиях линейной планировки покупатели наиболее эффективно воспринимают информацию о товарах. Посредством изменения длины линий можно регулировать сосредоточение покупателей на различных участках торгового зала. Также к преимуществам линейной планировки следует отнести более эффективное использование площади торгового зала.

В торговых залах прямоугольной конфигурации шириной от 7 до 12 м целесообразно применять линейную расстановку с продольным размещением оборудования. В магазинах, ширина торгового зала которых превышает 24 м, более эффективной оказывается смешанная расстановка оборудования. Причем комбинирование линейного продольного и линейного поперечного размещения требует учета многих факторов и определенного мастерства.

Желательно, чтобы длина линий островных горок не превышала 20 м. В противном случае избыточное увеличение потоков покупателей в магазине затруднит их движение в торговом зале. Кроме того, при размещении торгового оборудования следует учитывать расположение имеющихся в зале колонн, с тем чтобы они находились в пределах линий и не мешали движению покупателей.

В зависимости от выстраиваемых линий оборудования в торговом зале схемы размещения могут быть продольными, поперечными и смешанными. В розничной торговле обычно применяют следующие традиционные типы планировки торгового зала и способы размещения оборудования.

Решетка предполагает размещение длинных прилавков и стеллажей параллельными рядами, которые разделяют проходами таким образом, чтобы покупатели могли осуществлять покупки в определенной последовательности с наименьшими затратами времени. Используется в магазинах товаров повседневного спроса. Такая система размещения проста для внедрения и позволяет использовать экономически выгодные стандартное оборудование и технологии. В продовольственных магазинах, работающих по методу самообслуживания, обычно применяют следующие три способа размещения оборудования и планировки торговых залов (рис. 5.4):

- решетка прямая — пристенные или островные прилавки размещаются параллельно направлению движения основного потока покупателей,

что обеспечивает непрерывность движения; - решетка поперек — прилавки устанавливаются под прямым углом

к направлению движения основного потока покупателей; - решетка-колосок — прилавки размещают острым или тупым утлом

по отношению к направлению движения основного потока покупателей.

В зависимости от угла размещения по отношению к движению покупателей различают решетку-колосок, увлекающую покупателя в торговый зал, и решетку-колосок, выводящую покупателя к выходу.

Способ установки оборудования решетка-колосок, увлекающая покупателя в торговый зал (вероятно, может обеспечить посещение покупателем большего числа отделов и секций, что является одной из целей розничного торговца. Второй вариант колоска (в2) может быть ошибочным и не привлекательным с точки зрения повышения посещаемости покупателями незапланированных ими отделов импульсивных покупок.

Трек, или петля, предполагает один центральный проход, к которому ведут несколько петляющих входов. Такой способ размещения оборудования заставляет покупателя обращать внимание на все отделы, расположенные на пути его следования к основным отделам, и осуществлять незапланированные (импульсивные) покупки (рис. 5.5). В отличие от решетки этот способ рассчитан на удовлетворение не только функциональных, но и эстетических потребностей покупателя. Он часто применяется в универмагах, а также нередко используется в специализирован-ных магазинах товаров предварительного выбора.

Произвольная планировка предполагает асимметричное расположение нестандартного оборудования и иных конструкций, проходов и других элементов планировки торгового зала (рис. 5.6). Однако установка нестандартного оборудования и расточительное использование площади торгового зала делают этот тип планировки довольно дорогим. Кроме того, произвольный характер размещения оборудования ухудшает обзор и затрудняет внедрение стандартных систем предупреждения воровства.

Такую планировку часто используют небольшие магазины или отделы крупных торговых центров. Расчет в этом случае делается на то, что расслабленная атмосфера и возможность свободного, непринужденного передвижения по залам позволят привлечь большее количество посетителей, т.е. дополнительные покупательские потоки, а следовательно, увеличить продажи.

Смешанная планировка предусматривает комбинации различных способов планировки. Оптимизация расстановки оборудования в магазине осуществляется исходя из геометрии торгового пространства и структуры торговых секций.

Выставочная планировка торгового зала применяется при продаже товаров по образцам. Крупногабаритные товары размещаются, как правило, на нестандартном оборудовании и образуют различные демонстрационные композиции.

Практика показывает, что нерациональность, неэффективность планировки часто являются следствием:

- неудачного размещения стеллажей — не вдоль длинной стены, а поперек, что резко сужает обзор и создает видимость тесноты;

- недостаточной ширины проходов между торговым оборудованием, что не позволяет применять технику для пополнения товара в зале магазина;

- недостаточной освещенности;

- узких выходов из магазина, не позволяющих вывозить из него покупки к автомобилю на тележках;

- недостаточной площади перед кассовыми узлами, что приводит к скоплению покупателей между стеллажами;

- перекрывания или сужения проходов между рядами, что затрудняет, а порой и совсем исключает движение покупателей с тележками;

- непродуманных структуры персонала и распределения обязанностей в магазине.

Довольно часто присутствие большого количества сотрудников охраны, подсобных рабочих и другого персонала в торговом зале с небольшой площадью затрудняет доступ покупателей к товарам.

Правильная планировка предполагает, с одной стороны, предоставление покупателю достаточного для продвижения по залу пространства, а с другой — его эффективное, рациональное использование. Ведь площадь торгового зала довольно дорогой и ограниченный ресурс.

При планировке магазина необходимо:

- рассмотреть ее возможные варианты;

- распределить торговую площадь под отделы и прилавки;

- продумать варианты использования стен.

При размещении оборудования площадь торгового зала должна быть распределена так, чтобы:

- 60% площади было отведено под покупателей, а 40% — под презентацию товаров;

- ширина проходов при покупательском потоке с односторонним движением составляла не менее 60 см, а при покупательском потоке с дву-сторонним движением — не менее 120 см (по 60 см на каждый поток) плюс дополнительно 30 см.

И только после проведения рациональной планировки торгового зала можно приступать к вопросу размещения и представления товара.

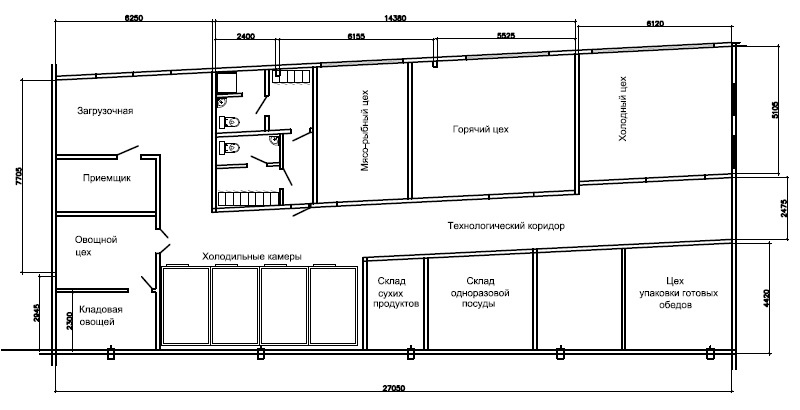

При открытии нового заведения общественного питания или реконструкции старого, потребуется произвести ремонт помещения. Для ремонта будет необходим технологический проект, включающий чертежи с обозначениями помещений, расстановкой оборудования и мебели, точками подвода электричества, водоснабжения, канализации и вентиляции.

Перед началом технологического проектирования кафе, ресторана или столовой, необходимо уточнить следующую информацию относительно помещения.

- Пригодность помещения для размещения объекта общепита.

- Наличие необходимых электрических мощностей или газа.

- Наличие действующего подвода воды и канализации

- Наличие или возможность установки приточно-вытяжной вентиляции.

- Наличие отдельного входа для загрузки продуктов.

Если эти пункты не выполнены или не выполнимы, следует задуматься о подборе другого помещения.

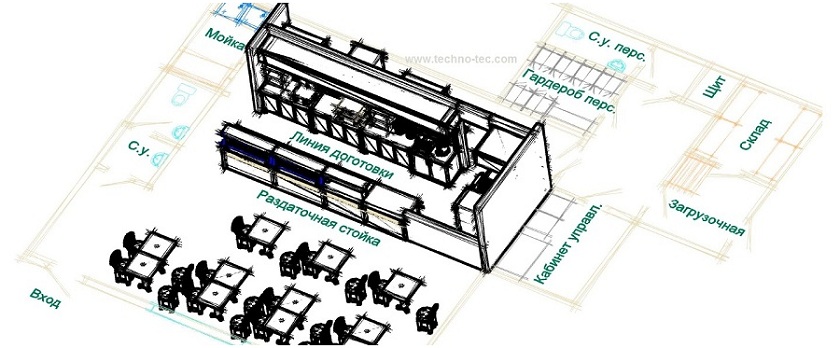

Когда помещение выбрано, на плане делают предварительное зонирование помещений в соответствии с действующими нормами и предполагаемой технологией работы предприятия общепита, а также с учетом расположения обеденного или торгового зала и технических помещений.

При зонировании должны быть учтены необходимые площади помещений, ширина проходов, технологическая схема движения сырья, полуфабрикатов, готовой продукции, чистой и грязной посуды, а также отходов. Если на момент проектирования в компании уже есть Шеф-повар, то надо обязательно учесть его пожелания, так как именно он будет руководить в дальнейшем всем производственным процессом.

План зонирования помещений фабрики-кухни, разработан компанией ТехноТек

Часто при перепланировках, требуется возведение дополнительных перегородок на основе кирпича, гипсокартона или пазогребневых плит. Иногда требуется небольшое изменение капитальных стен, в этом случае вопрос следует согласовать с собственником помещения и получить разрешения на такие изменения. Если эти изменения не возможны, проект надо привязывать к существующим строительным конструкциям.

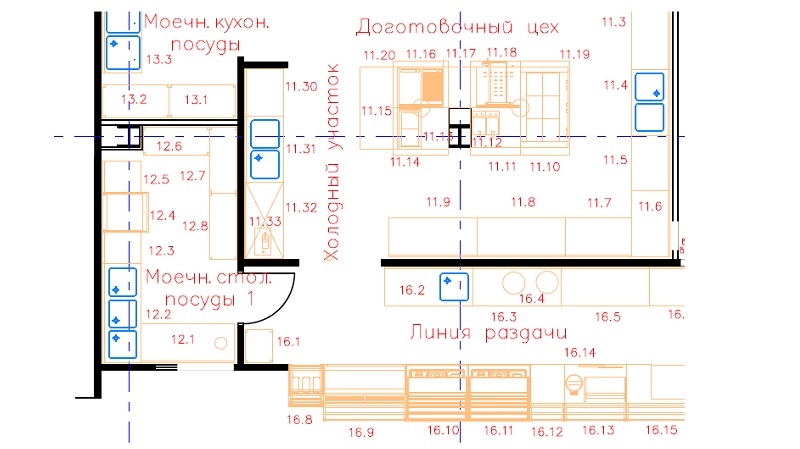

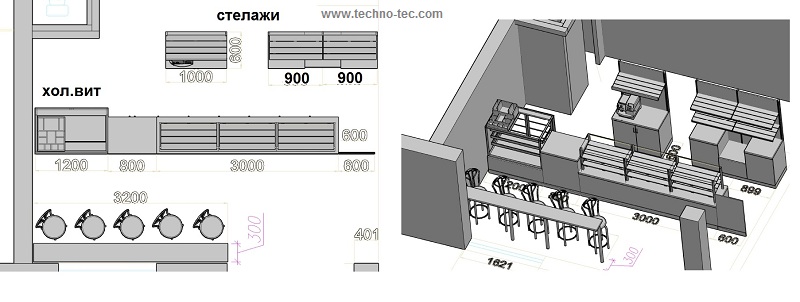

После получения чертежа с наименованиями помещений, на плане производиться расстановка оборудования в цехах и подсобных помещения. Если помещения имеют не большую ширину, менее 2-х метров, оборудование располагают вдоль длинной стены с одной стороны, при ширине помещения 2,4 -3,0 метра оборудование располагают вдоль длинных стен с 2-х сторон или в виде буквы «П». Для размещения оборудования с узким центральным тепловым модулем требуется ширина помещения не менее 4,5 метра и так далее.

Фрагмент плана технологической расстановки оборудования в столовой, разработан компанией ТехноТек

Все оборудование подбирается в зависимости от планируемой производительности предприятия и максимальных нагрузок в пиковое время.

Как правило, все основные позиции (пароконвектомат, электроплита, фритюрница, гриль, мясорубка, овощерезка, картофелечистка) участвующие в производственном процессе, должны быть качественными и надежными.

При выборе вспомогательного нейтрального оборудования надо обратить внимание на прочность его конструкции, так как производственный стол или стеллаж, выполненный на каркасе из тонкостенного уголка не всегда справиться с нагрузкой, возникающей на профессиональной кухне, а если это каркас, еще и не из нержавеющей стали, то будет требоваться его постоянная подкраска с приостановкой работы кухни.

После полной расстановки оборудования на плане проекта для столовой, кафе или ресторана, наносят необходимые точки подвода электропитания, водоснабжения, канализации и вентиляции.

Фрагмент плана фаст-фуда с обозначениями подводов электропитания и водоснабжения

При небольшом количестве оборудования до 40—50 единиц, наша компания может подготовить план с расстановкой оборудования и мебели для общепита в изометрии 3D. На нем Заказчик сможет увидеть проект в более понятной форме и внести предложения по необходимым корректировкам.

Эскиз проекта размещения мебели в мини-пекарне, разработан специалистами ТехноТек

Кроме технологического проекта, специалисты нашей компании составят сметную спецификацию с техническими характеристиками оборудования, при необходимости разработают нестандартные модули нейтрального оборудования из нержавеющей стали, а также спроектируют индивидуальный проект линии раздачи на базе встраиваемых тепловых и холодильных модулей.

Также в нашей компании Вы можете заказать разработку технологического проекта без поставки комплекта оборудования, оплатив только технологический проект или его необходимую часть.

Обычное время подготовки технологического проекта в нашей компании составляет от 1 до 3-х недель. Сроки зависят от сложности проекта и своевременной передачи чертежей, а также информации для проектирования.

Эскиз зонирования помещений и расстановки оборудования Сандвич-бара. Разработан TechnoTec.

Если Вы находитесь в городе Санкт-Петербург, наш специалист может приехать на встречу для обсуждения деталей планируемого технологического проекта.

Для клиентов из других городов возможно общение по телефону и электронной почте, с последующей отправкой готовых чертежей и спецификаций на электронный адрес указанный Заказчиком.

Для расчета стоимости технологического проекта, Вам надо переслать нам по электронной почте имеющийся чертеж с размерами помещения и краткое описание того, что нужно сделать. После изучения полученной информации, в ответ на Ваше письмо мы уточним стоимость проекта и сроки его исполнения.

Наши телефоны для связи и адрес электронной почты, Вы сможете найти на странице КОНТАКТЫ