Под оперативным планом производства

понимается план, содержащий распределение

планируемого объема работ на короткие

периоды. Плановым периодом может быть

месяц, декада, неделя, сутки, смена, час.

В соответствии с этим составляются

оперативные задания на месяц для всего

завода и каждого цеха в отдельности,

разрабатываются производственные

задания на месяц по каждому производственному

участку цеха, а также планы работы на

декаду, неделю, сутки, смену, час.

Оперативные задания должны отвечать

следующим основным требованиям, общим

для всех типов производства. Каждое

оперативное задание на короткий период

времени должно вытекать из плана на

более продолжительный период. Задания

отдельным цехам и участкам должны

составляться цепным методом, т.е. в

порядке, обратном ходу процесса, от

сборочных работ до заготовительных

операций. Первым составляется задание

последнему (выпускному) цеху, основой

для него служит заводская программа

выпуска готовой продукции. Далее

составляется задание по запуску для

этого же цеха. Исходя из задания по

запуску сборочного цеха строят задания

по выпуску механического цеха, питающего

своей продукцией выпускной цех, а затем

– задание по запуску для этого же

обрабатывающего цеха. На основе задания

по запуску обрабатывающего цеха

разрабатывают задание по выпуску

заготовительного цеха и, наконец, на

основе последнего – задание по запуску

для этого цеха. Т.о. одно за другим

формируются задания и устанавливаются

сроки выполнения заказов всем

производственным цехам.

Месячные задания техпромфинплана,

зафиксированные в годовой и квартальной

программе, корректируют с учетом данных

о выполнении задания за предыдущий

плановый период, о состоянии незавершенного

производства по заказам, о новых заданиях

министерства и заказах, принятых заводом.

Одновременно уточняются номенклатура

и объем работ по включенным ранее

заказам.

В основе оперативных планов лежат сроки

выполнения отдельных заказов,

зафиксированные в объемно-календарном

графике на соответствующий месяц,

откорректированном в соответствии с

фактическим ходом выполнения заказов

и дополнительными заданиями.

8.6. Порядок доведения производственных заданий до участков и рабочих мест

Получив из заводоуправления задание

на месяц, руководство цеха распределяет

работы по производственным участкам и

составляют для них месячные планы цепным

методом.

Исходными материалами для этого служат

позаказные спецификации, сроки сдачи

продукции, карты технологических

процессов, данные о выполнении заданий

за предыдущий период и о состоянии

незаконченных работ.

После распределения работ производится

объемный расчет по участкам, имеющий

целью проверить, правильно ли используются

производственные мощности, обнаружить

диспропорции, которые могут затормозить

выполнение плана.

Задание до производственного участка

следует доводить за несколько дней до

начала месяца. Наряду с общим заданием

на месяц мастер должен получить график

распределения работ по более коротким

плановым периодам, а также основные

экономические показатели работы участка.

Оперативное задание участку на месяц

должно содержать наименование работ

(позаказно), количество и трудоемкость

этих работ, сроки запуска и выпуска

деталей и узлов, а также начала и окончания

сборочных работ.

Задание на месяц доводится до рабочего

в письменном виде в нормо-часах.

В дальнейшей плановой работе месячные

задания конкретизируются и детализируются

путем составления планов на декаду или

неделю. Для составления этих планов

необходимо иметь сведения о состоянии

работ, чертежи и карты технологических

процессов на предстоящие работы, данные

об обеспечении заказов всем необходимым.

При назначении сроков запуска и выполнения

отдельных работ руководствуются

длительностью циклов, текущими

потребностями сборки и состоянием

незавершенного производства.

Составление календарных план-графиков

для производственных участков внутри

месяца состоит в подборе требующихся

по оперативному заданию деталей, узлов

и др., и установлении такой очередности

запуска их в производство, которая

обеспечит равномерную загрузку

оборудования и соблюдение сроков

выполнения планируемых работ.

Оперативно-плановая работа в цехе не

ограничивается плановыми расчетами и

составлением планов-графиков. Выполнение

плановых заданий тщательно подготавливают.

После составления планов проверяют

обеспеченность их выполнения. При этом

обязательно контролируют получение от

технических отделов заводоуправления

комплектов рабочих чертежей и другой

технической документации; комплектное

обеспечение каждого заказа материалами;

получение от цехов-поставщиков необходимых

заготовок, полуфабрикатов и деталей;

взаимную увязку сроков межцеховых

передач; обеспеченность работ инструментом,

документацией и др.

Основой планово-распределительной

работы на смену является сменно-суточный

план, в котором задания конкретизируются

на каждые сутки и смену для каждого

рабочего. При коротких циклах производства

можно ограничиться сменными планами,

при длительных необходимо составлять

суточные планы с разбивкой на смены. В

сменные задания включаются только такие

работы, для которых подготовлены

технологическая документация, оснастка,

материалы, заготовки.

Планово-распределительная работа на

участок является заключительной стадией

плановой работы в цехе.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Управление производственным процессом – это комплекс мер, который принимается с целью определить задачи, стоящие перед организацией, а также этапы их выполнения. При планировании важно учитывать размер компании, ее специализацию, ассортимент выпускаемого товара. Ошибка в этом деле может повлечь за собой серьезные финансовые потери. Поэтому очень важно тщательно проводить расчеты, принимая во внимание все факторы. В этой статье мы подробно рассмотрим основы, задачи планирования производства на предприятии, какие существуют методы и правила в этой сфере.

Понятие производственного плана

Разработка стратегии – это один из пунктов административной деятельности фирмы. Если обобщить, то сюда относятся решения, которые влияют на объемы задействованного сырья, численность работников и многое другое. ПП может содержать информацию о:

- маржинальной прибыли;

- контроле качества;

- необходимом количестве закупаемых материалов;

- себестоимости единицы товара;

- состоянии штата персонала;

- применении мощностей;

- анализе помещений, которые находятся в распоряжении юридического лица;

- регламентировании отчетности;

Стоит учитывать, что здесь приведены общие данные. Структура может изменяться в зависимости от профиля компании.

Зачем его составлять

Производственное планирование на предприятии нередко осуществляется интуитивно, без четкой схемы. Но такой подход не позволяет максимально рационализировать процесс.

Грамотно проработанный ПП помогает руководству решить несколько проблем. Среди них:

- расширение клиентской базы, повышение степени лояльности уже существующих покупателей;

- рост качества товаров или оказываемых услуг;

- сокращение издержек и детализация имеющихся;

- снижение количества кредитов;

- образование ресурсного резерва на случай непредвиденных ситуаций;

- создание стратегии, актуальной при разных обстоятельствах.

Планирование производства на предприятии – это необходимая часть работы, особенно если речь идет о крупных организациях.

Не менее важная часть функционирования компании – автоматизация и оптимизация рутинных процессов с целью сокращения издержек, увеличения прибыли и реинвестирования финансов в развитие бизнеса. Это происходит за счет технологических нововведений, например, внедрения специализированного ПО. В каталоге «Клеверенс» представлен широкий спектр решений, которые подойдут для разных сфер бизнеса: от розничной торговли до производственного сектора.

Оставьте заявку, и наши специалисты помогут подобрать решение под ваши задачи. Подробнее >>

Готовые решения для всех направлений

Ускорьте работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать больше

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать больше

Обязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя

Узнать больше

Скорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать больше

Повысьте точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать больше

Повысьте эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать больше

Первое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать больше

Исключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать больше

Получение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать больше

Используй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать больше

Показать все решения по автоматизации

Цели и функции

Если обобщить, то главная задача ПП – это составление прогноза развития фирмы. С помощью него определяется, чего руководству и работникам нужно достичь на конкретный временной промежуток. В итоге должны оперативно появляться решения, реализуемые в процессе хозяйственной и финансовой деятельности.

В условиях рыночной экономики делать это сложнее, чем при плановом производстве – это обусловлено тем, что нет централизованного управления компаниями. Поэтому менеджерам приходится самостоятельно определять перспективы при постоянной конкуренции. Руководство небольших контор нередко делает это «на ощупь», не применяя никаких схем и стратегий. Но чем больше масштаб бизнеса, тем острее ощущается необходимость в четкой и структурированной программе. Без нее невозможно добиться слаженного функционирования.

Составные звенья цепи

Планирование производственной деятельности предприятия включает в себя 4 основных компонента:

- тактику;

- стратегию;

- программу выработки;

- даты, в которые должен осуществляться каждый этап.

При разработке ПП нужно опираться на два ключевых понятия: приоритет и производительность. Первое означает ассортимент, объем товара и сроки его выпуска. Эти значения устанавливаются исходя из ситуации на рынке. Второе – это количество продукции, сделанной за единицу времени.

Принципы

При составлении схемы стоит действовать по нескольким правилам. Прежде всего, – непрерывность. План производства предприятия должен оставаться актуальным на всех стадиях выработки. Кроме того, нужно обеспечивать единство. Это значит, что в ПП должны быть учтены связи между видами работы. Следующий принцип – экономичность. Следуя схеме, руководство фирмы должно максимально оптимизировать процесс и снизить издержки.

Еще одно требование – гибкость, чтобы при возникновении непредвиденных ситуаций в план можно внести коррективы. Важно также учитывать и точность. Ее должно хватать для безошибочного выполнения поставленной задачи. Все филиалы организации в рамках плана связываются между собой.

Как происходит составление

За эту часть административной деятельности отвечает отдел планирования производства. Ниже подробно рассмотрим все этапы.

Главная проблема, которая стоит перед специалистами, это необходимость в как можно более рациональном использовании мощностей. Если они превышают объемы продаж, то происходит недозагрузка. К ее последствиям можно отнести, например, увеличение издержек. В свою очередь, это приводит к падению прибыли компании. Если доход ниже необходимого значения, то фирма не сможет обеспечить выпуск нужного количества продукции.

Программа разрабатывается на год. Задания распределяются по кварталам и месяцам.

Состав

Планирование производственного процесса на предприятии завершается составлением стратегии, которая оформляется в виде официальной бумаги. Она имеет определенную структуру. Стоит ее придерживаться, чтобы избежать путаницы. В ней содержится:

- Титульная страница.

- Содержание.

- Основные сведения о фирме.

- Данные о товарах или оказываемых услугах.

- Организационный план.

- Маркетинговая схема.

- ПП.

- Информация об инвестициях и финансах.

- Приложения.

Последний пункт нужен для добавления уточнений, которые могут понадобиться в процессе работы.

Как определить загрузку мощностей

Прежде всего, необходимо произвести анализ рынка, чтобы выявить наиболее популярные среди потенциальных потребителей товары.

Второй этап – это составление коммерческого прогноза. Иными словами, менеджеры считают, какое количество продукта определенного типа можно будет реализовать. Исходя из этих цифр, ведется обсуждение, хватит ли для осуществления поставленных целей имеющегося в распоряжении оборудования. Если нет, то принимается решение о целесообразности приобретения дополнительных единиц техники. Их требуется перечислить в ПП. Кроме того, указать нужно сумму, потраченную на оплату труда, штат работников и затраты на хозяйственные нужды.

Отображение в документе текущего планирования производства

Перед выпуском товаров необходимо установить, каким способом он будет осуществляться. Для этого сотрудникам организации стоит провести глубокий анализ обеспечения компании машинами и кадрами. После выбирается наиболее эффективный, с коммерческой точки зрения, вариант. При этом сотрудники делают выбор между:

- низким и высоким уровнем автоматизации;

- использованием стандартной или персонализированной технологии;

- производительной или гибкой системой.

Важно учитывать специфику функционирования предприятия. Если изготавливается продукт для массового рынка, то рекомендуется прибегнуть к конвейерному методу. Он простой и обеспечивает минимальные издержки. Такой подход приемлем для большей части фирм. Однако если предстоит выполнять спецзаказы, то придется задействовать альтернативные решения. Эти аспекты нужно зафиксировать в ПП.

Виды планирования и организации работ производственного участка

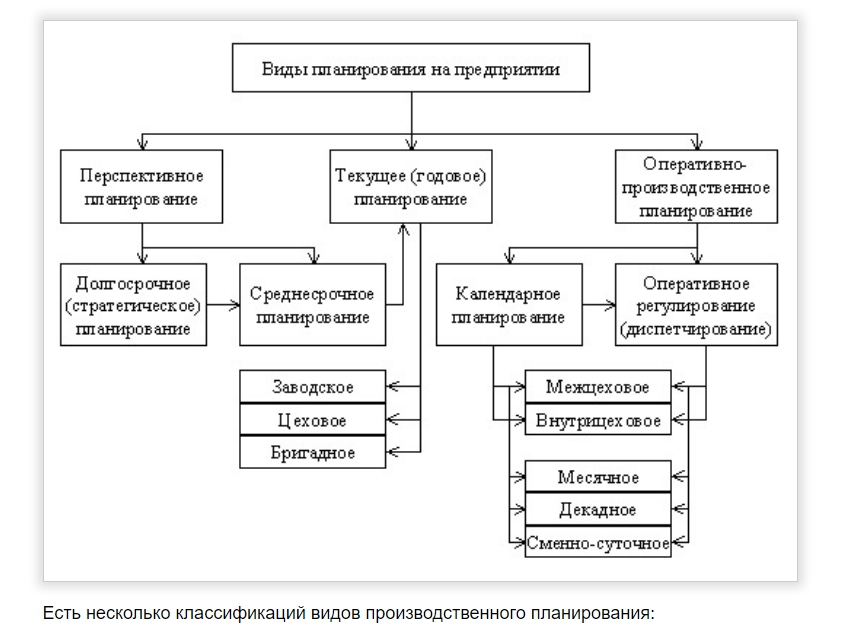

Существует несколько классификаций этого типа деятельности по различным признакам. Прежде всего, это сроки выполнения. От потраченного времени напрямую зависит и глубина производимых расчетов. По данному критерию разделяют:

- перспективное;

- текущее;

- оперативное.

Первая разновидность отличается тем, что сотрудники учитывают период действия выработки товара, который можно прогнозировать. Вторая характеризуется составлением программы на один год. Задачи распределяются по кварталам. Последний вид задействуется в условиях, когда необходимо выпустить нужное количество продукции в достаточном ассортименте и в прописанные сроки. При этом используется наименьший цикл.

Следующий критерий – это перспективы, а также цели и задачи производственного планирования. Стратегическое используется для того, чтобы открыть для организации новые пути и возможности. При этом во внимание принимаются глобальные стремления компании.

Тактическое служит для реализации установок, разработанных на предыдущем этапе. Еще одна функция – это создание возможностей для увеличения объемов выработки и производительности мощностей, сокращения издержек, повышения качества продукции.

Третий тип – бизнес-план. Он необходим, чтобы оценить целесообразность внедрения проектов или привлечения капиталовложений со стороны.

Также программы производственных участков классифицируют по степени обязательности заданий. Различают директивные и индикативные.

Цели, которые ставятся при первом типе планирования, подлежат беспрекословной реализации в установленные сроки. При этом второй вид включает в себя задачи, которые носят рекомендательный характер. Они служат только для того, чтобы задавать нужное направление функционирования компании. Неотложные предписания допускаются, но их количество не должно быть большим.

Еще один используемый параметр – это особенности структуры. По уровням управления производственные планы бывают:

- корпоративные – разрабатываются для холдинга или концерна;

- для самостоятельных субъектов – фирмы или филиала;

- для подразделений – рабочее место, цех, участок.

Стратегия и тактика

Этот пункт необходимо разобрать, чтобы более детально изучить структуру процесса. Это два вида программ, которые служат для конкретных целей. Первая должна реализовываться в соответствии с выбранным направлением деятельности организации, объемами выпуска товаров, количеством трудовых ресурсов, а также планами реализации продукции. Важно отметить, что в основе стратегии производственного планирования должны быть прогнозы в долгосрочной перспективе.

Чтобы выполнять цели, намеченные на первом этапе, необходимо прибегнуть к тактике. В производственном плане следует подробно указать информацию о состоянии предприятия. В частности, наличие сырья в нужном объеме, степень укомплектованности штата работников, транспортные средства, которыми располагает компания. Кроме того, требуются данные о мероприятиях, которые предстоит провести для осуществления программы, и их сроки. В качестве дополнений прикладываются сведения о себестоимости единицы продукции.

Что является основным методом планирования производственных ресурсов и какие факторы учитываются

Существует несколько методик. Первая – балансовая. Ее суть заключается в сопоставлении потребностей фирмы и оснащенность. При этом учитывается количество сотрудников, наличие материалов, техники и финансов. При отсутствии равновесия специалисты ищут способы его достичь. Такой подход дает руководству возможность оценить уровень мощностей, которым располагает организация, их динамику в будущем и степень загрузки. Также можно провести мониторинг рынка. С этой целью составляют план выработки.

Второй метод, который хорошо зарекомендовал себя, — это техническое расчетное планирование. Его задействуют при нужде в расчетах экономической эффективности деятельности компании, целесообразность привлечения инвестиций и выпуска ценных бумаг. Основа способа – использование системы групп норм. К ним относятся:

- необходимый уровень затрат труда;

- средства, находящиеся в обороте;

- качество товаров;

- другие.

Еще один распространенный подход к системе планирования производства – расчетно-аналитический. Его суть заключается во всесторонней оценке состояния фирмы за выбранный период. Во внимание принимается также его потенциальные изменения и факторы, которые могут оказать на это влияние.

Готовые решения для всех направлений

Ускорьте работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать больше

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать больше

Обязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя

Узнать больше

Скорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать больше

Повысьте точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать больше

Повысьте эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать больше

Первое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать больше

Исключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать больше

Получение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать больше

Используй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать больше

Показать все решения по автоматизации

Последовательность действий

Разработка программы осуществляется в несколько этапов. На каждом из них специалисты решают определенный набор задач.

1. Подготовка

Прежде всего, нужно собрать данные о необходимых объемах выработки и качестве товаров. Их получают исходя из спроса на рынке и запросов клиентов. Кроме того, нужно собрать подробную информацию об имеющихся мощностях и ресурсах.

Качественная работа на этой стадии позволяет избежать ошибок и обеспечить максимальную загруженность оборудования.

2. Составление ПП

Далее необходимо детально описать в документе процесс планирования производства. Обязательно указание: последовательности движения ресурсов по операциям и видам оборудования, имена ответственных лиц, порядок действий.

На таком уровне стоит описаться на эксплуатационные данные. Это, к примеру, технологическая карта. На ее основе устанавливается алгоритм действий и требуемые для его реализации машины. Дополнительно обозначается класс оборудования и уровень квалификации сотрудников, которые будут на нем работать. При отсутствии нужного количества станков определяется альтернативный путь.

3. Составление графика планирования производства

Расписание служит для того, чтобы облегчить распределение времени на каждой стадии выработки. Оно должно содержать сроки начала и завершения конкретной операции. Как правило, они определяются заключенными договорами поставок. Стоит указывать в документе детальные данные и конкретизировать дату старта, прогресс, объем работы.

4. Выдача заказов

Другое название – диспетчеризация. Она включает в себя в контроль перемещения сырья, следования заданному маршруту, оптимального расположения инструментов.

Этот этап планирования производства нужен для того, чтобы сделать рабочий процесс максимально согласованным. При его реализации выдаются наряды на осуществление ряда задач. В них нужно тщательно указывать основные сведения.

5. Контроль

Это финальная стадия, суть которой в обеспечении правильного выполнения заданий. Также мониторинг подразумевает отслеживания временных рамок – насколько сотрудники уложились в отведенные сроки. После ответственные лица формируют отчет для руководителей. В этой бумаге указываются все обнаруженные нарушения регламента.

Предпосылки

Производственное планирование – это важный процесс, вне зависимости от масштабов бизнеса. Выделяют факторы, которые определяют необходимость в такой программе. Среди них:

- коррективы в существующем ассортименте продукции;

- появление нового продукта или услуги;

- устранение выявленной проблемы;

- задействование оборудования;

- исполнение требований законодательства.

Распространенные ошибки

Существует ряд оплошностей, которые могут сделать ПП неактуальным. Наиболее популярные:

- Избыточные запасы. При чрезмерном количестве сырья на складе часть остается незадействованной.

- Неправильное применение ресурсов. Это может привести к перебоям в обеспечении.

- Приостановка выработки из-за срочных заказов. Последствия – прерывания рабочего процесса.

Чтобы не возникало таких ситуаций, стоит тщательно придерживаться стандартов и регламента планирования производства.

Количество показов: 88301

Получение прибыли, успешное развитие, минимизация рисков — основные цели любой компании. Достичь этих целей можно с помощью планирования, которое позволяет:

- предвидеть перспективу развития в будущем;

- более рационально использовать все ресурсы фирмы;

- избежать банкротства;

- улучшить в компании контроль;

- увеличить возможности в обеспечении фирмы необходимой информацией.

Процесс планирования целесообразно разделить на три этапа:

1. Установление количественных показателей для целей, которые должна достигнуть компания.

2. Определение основных действий, которые нужно осуществлять для достижения целей, принимая во внимание воздействие внешних и внутренних факторов.

3. Разработка гибкой системы планирования, обеспечивающей достижение поставленных целей.

ПРИНЦИПЫ И ВИДЫ ПЛАНИРОВАНИЯ

Любой план, в том числе производственный, должен строиться на определенных принципах. Под принципами понимают основные теоретические положения, которыми руководствуется предприятие и его работники в процессе планирования.

- Принцип непрерывности подразумевает, что процесс планирования осуществляется постоянно в течение всего периода деятельности предприятия.

- Принцип необходимости означает обязательное применение планов при выполнении любого вида трудовой деятельности.

- Принцип единства констатирует, что планирование на предприятии должно быть системным. Понятие системы подразумевает взаимосвязь между ее элементами, наличие единого направления развития этих элементов, ориентированных на общие цели. В данном случае предполагается, что единый сводный план предприятия согласуется с отдельными планами его служб и подразделений.

- Принцип экономичности. Планы должны предусматривать такой путь достижения цели, который связан с максимумом получаемого эффекта. Затраты на составление плана не должны превышать предполагаемых доходов (внедряемый план должен окупаться).

- Принцип гибкости предоставляет системе планирования возможность менять свою направленность в связи с изменениями внутреннего или внешнего характера (колебание спроса, изменение цен, тарифов).

- Принцип точности. План должен быть составлен с такой степенью точности, которая приемлема для решения возникающих проблем.

- Принцип участия. Каждое подразделение предприятия становится участником процесса планирования независимо от выполняемой функции.

- Принцип нацеленности на конечный результат. Все звенья предприятия имеют единую конечную цель, реализация которой является приоритетной.

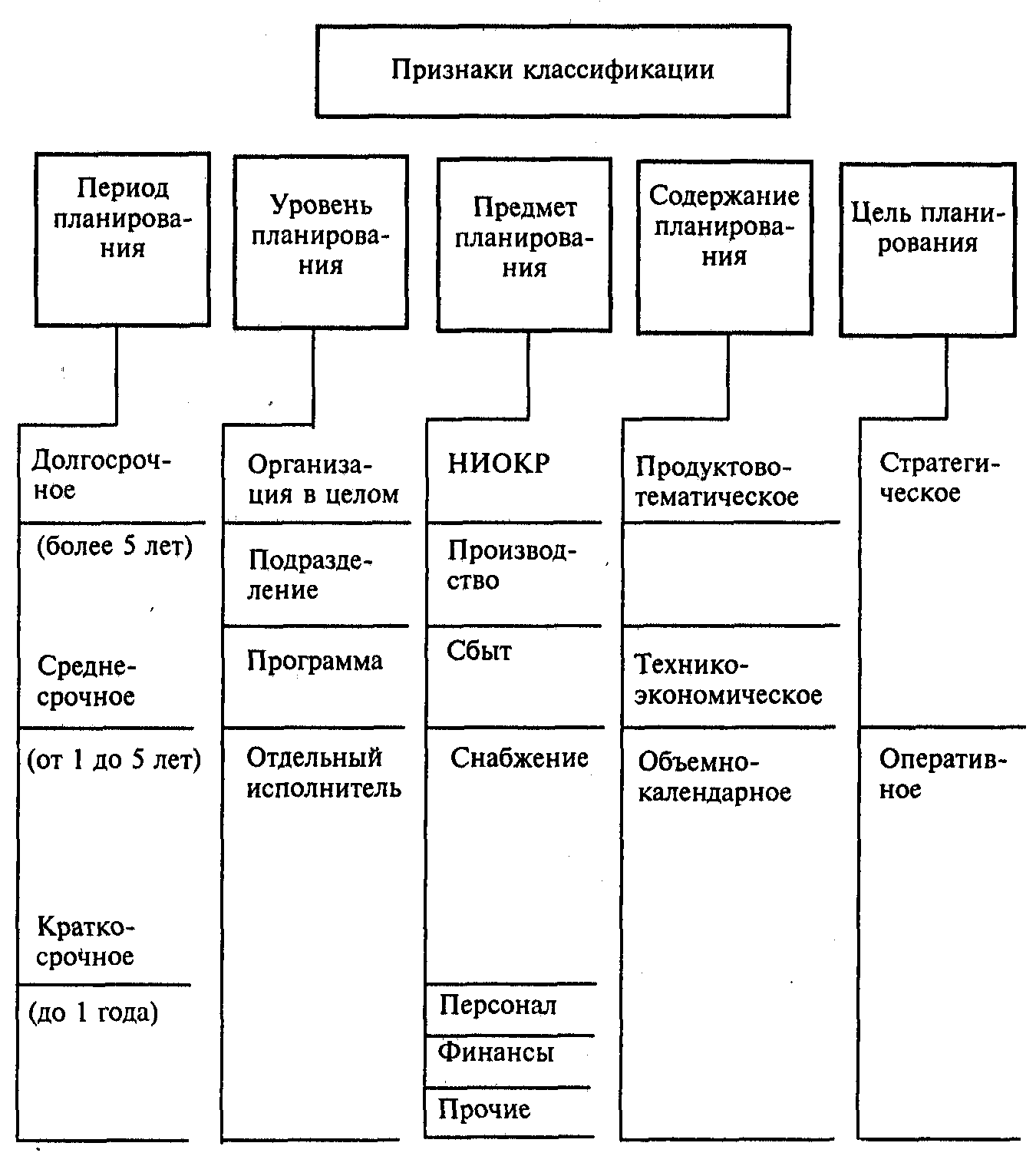

В зависимости от содержания поставленных целей и задач планирование можно разделить на следующие виды (табл. 1).

|

Таблица 1. Виды планирования |

||

|

Признак классификации |

Виды планирования |

Характеристика |

|

По обязательности планирования |

Директивное |

Представляет собой процесс принятия решений, имеющих обязательный характер для объектов планирования |

|

Индикаторное |

Носит исполнительный характер и не является обязательным |

|

|

По содержанию плановых решений |

Стратегическое |

Определяет основные направления развития предприятия на долгосрочную перспективу (от двух лет и более) |

|

Тактическое |

Определяет мероприятия, направленные на расширение производства, повышение качества продукции, разработку новых направлений развития или выпуска новой продукции |

|

|

Оперативно-календарное |

Определяет последовательность действий при принятии управленческих решений в краткие промежутки времени |

|

|

По продолжительности планового периода |

Долгосрочное |

Охватывает период более пяти лет |

|

Среднесрочное |

От двух до пяти лет |

|

|

Краткосрочное |

Год, квартал, месяц |

|

|

По степени охвата объектов |

Общий план предприятия |

Разрабатывается по предприятию в целом |

|

Планы объектов (отдельных подразделений) |

Разрабатывается для каждого структурного подразделения |

|

|

Планы процессов |

Разрабатывается для каждого процесса хозяйственной деятельности: производства, сбыта, закупок и т. п. |

ПЛАНИРОВАНИЕ ПРОИЗВОДСТВА

Производственные планы являются важной составляющей всей системы планирования на предприятии, поэтому о разработке планов производства поговорим подробнее. Рассмотрим систему планирования производства, состоящую из четырех основных звеньев:

- стратегический план производства;

- тактический план производства;

- производственная программа;

- календарный план производства.

Первоочередная цель производственного планирования — определить нормы производства, чтобы удовлетворить потребности покупателей, заказчиков или потребителей продукции компании.

Составляя производственный план, следует принять во внимание четыре ключевых вопроса:

1. Что, сколько и когда нужно произвести?

2. Что для этого надо?

3. Какими производственными мощностями и ресурсами располагает компания?

4. Какие дополнительные расходы потребуются, чтобы организовать выпуск и реализацию продукции в количестве, необходимом для удовлетворения спроса?

Это вопросы приоритета и производительности.

Приоритет — это то, что нужно, сколько и в какой момент времени. Приоритеты устанавливаются рынком. Производительность — это способность производства изготавливать товары, выполнять работы, оказывать услуги. Производительность зависит от ресурсов организации (оборудования, рабочей силы и финансовых средств), а также от возможности своевременно получить от поставщиков оплаченные материалы, работы, услуги.

На коротком промежутке времени производительность (производственная мощность) — это объем работы, выполняемый за определенный срок при помощи труда и оборудования.

В производственном плане отражаются:

- ассортимент и объем выпускаемой продукции в натуральном и стоимостном выражении;

- желательный уровень материально-производственных запасов для снижения рисков остановки производства из-за недостатка сырья и материалов;

- календарный план выпуска готовой продукции;

- производственная программа;

- потребность в сырье и материалах;

- себестоимость выпущенной продукции;

- себестоимость единицы продукции;

- маржинальная прибыль.

СТРАТЕГИЯ И ТАКТИКА В ПЛАНИРОВАНИИ ПРОИЗВОДСТВА

Стратегический план производства связан с общей стратегией развития предприятия, планами продаж и закупок, объемом выпускаемой продукции, планируемыми запасами, трудовыми ресурсами и т. п. Он основан на долгосрочных прогнозах.

Тактический план направлен на достижение целей стратегического плана.

Тактические планы содержат детальные данные по производственным подразделениям предприятия (наличие трудовых и материальных ресурсов, оборудования, транспорта, площадей для хранения материальных запасов, готовой продукции и т. д.), необходимые для реализации производственной программы мероприятия и сроки их исполнения.

Тактические планы мероприятий дополняются стоимостными планами, которые содержат данные об издержках (себестоимости) в рамках подразделений, а также планами потребностей в ресурсах.

Уровень детализации выпускаемой продукции в производственном плане обычно невысокий. Детализация осуществляется по укрупненным группам товаров (например, холодильное оборудование, печи и т. п.).

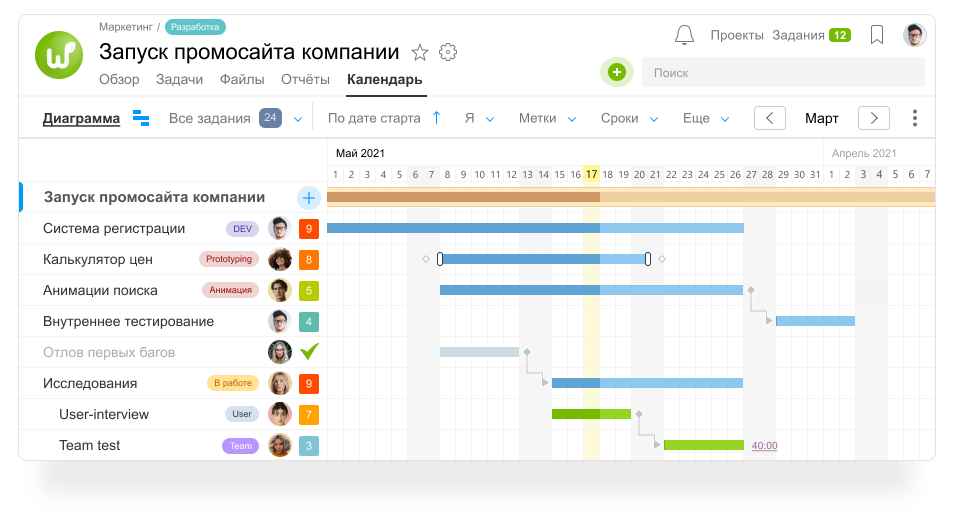

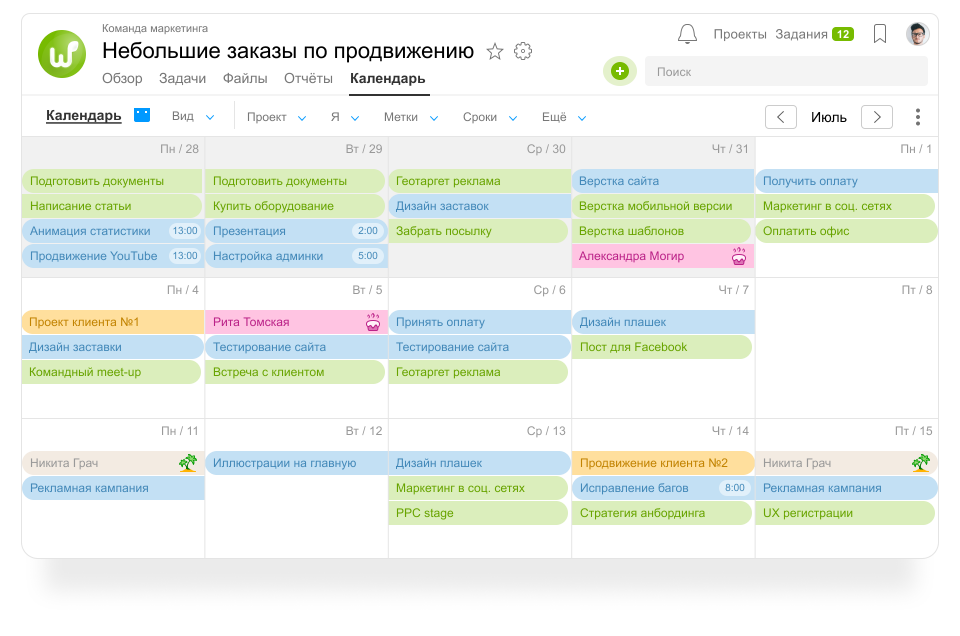

КАЛЕНДАРНЫЙ ПЛАН ПРОИЗВОДСТВА

Календарный план производства разрабатывают для производственных подразделений. Он представляет собой график выпуска отдельных видов изделий в установленный срок. В качестве исходной информации используют:

- производственный план;

- заказы на реализацию;

- сведения о готовой продукции на складе.

В календарном плане осуществляют разбивку производственного плана по датам, определяют количество конечных изделий каждого вида, которое требуется произвести в определенный промежуток времени. Например, в плане может быть указано, что каждую неделю необходимо производить 200 единиц изделий модели «А», 100 единиц изделий модели «Б».

Календарное планирование позволяет:

- устанавливать последовательность выполнения заказов и приоритетность работ;

- распределять материальные ресурсы по производственным подразделениям;

- выпускать готовую продукцию в строгом соответствии с планом продаж, сводя к минимуму простои оборудования, избыточные запасы и работу персонала вхолостую.

Уровень детализации здесь выше, чем в производственном плане. План производства составляют по укрупненным группам, а календарный план производства разрабатывают по отдельным конечным изделиям и видам работ.

ПРОИЗВОДСТВЕННАЯ ПРОГРАММА

Производственная программа является частью производственного плана и содержит данные о плановом объеме выпуска и реализации продукции.

К производственной программе могут прилагаться расчеты:

- производственной мощности предприятия;

- коэффициента использования производственной мощности;

- интенсивности загрузки производственных подразделений.

Объем выпуска продукции

Плановый объем производства рассчитывают исходя из плана продаж и плана закупок.

Основу плана продаж составляют:

- договоры, заключаемые с потребителями продукции предприятия (заказчиками работ и услуг);

- данные о продажах за предшествующие годы;

- данные о рыночном спросе на продукцию, получаемые от менеджеров.

Основа плана закупок:

- договоры с поставщиками материально-технических ресурсов;

- расчет потребности в материальных ценностях;

- данные о материальных ценностях на складах.

ЭТО ВАЖНО

Количество и ассортимент выпускаемой продукции должны удовлетворять рыночный спрос не выходя за рамки имеющихся на предприятии материальных запасов.

Объем выпуска готовой продукции планируется по группам. Товар относится к той или иной группе по классификационным признакам, которые позволяют отличать одно изделие от другого (модель, класс точности, фасон, артикул, марка, сорт и др.).

При планировании объема выпускаемой продукции приоритеты отдаются товарам, которые пользуются повышенным спросом у покупателей и потребителей (данные предоставляет отдел продаж).

Производственная мощность предприятия

В производственной программе определяют производственную мощность и составляют баланс производственных мощностей предприятия.

Под производственной мощностью понимают максимально возможный годовой объем выпуска продукции в номенклатуре и ассортименте, установленных планом, при полном использовании производственного оборудования и площадей.

Общая формула расчета производственной мощности (Мпр) выглядит так:

Мпр = Поб × Ффакт,

где Поб — производительность оборудования в единицу времени, выраженная в штуках изделий;

Ффакт — фактический фонд времени работы оборудования, ч.

Основные статьи баланса производственных мощностей:

- мощность предприятия на начало планируемого периода;

- величина прироста производственной мощности за счет различных факторов (приобретение новых основных фондов, модернизация, реконструкция, техническое перевооружение и др.);

- размеры уменьшения производственной мощности в результате выбытия, передачи и продажи основных производственных фондов, изменения номенклатуры и ассортимента продукции, изменения режима работы предприятия;

- величина выходной мощности, то есть мощности на конец планируемого периода;

- среднегодовая мощность предприятия;

- коэффициент использования среднегодовой производственной мощности.

Входная мощность определяется на начало года по наличному оборудованию.

Выходная мощность на конец планируемого периода рассчитывается с учетом выбытия основных фондов и ввода нового оборудования (или модернизации, реконструкции имеющегося оборудования).

Среднегодовая мощность предприятия (Мср/г) исчисляется по формуле:

Мср/г = Мнг + (Мвв × n1 / 12) – (Mвыб × n2 / 12),

где Мнг — входная мощность;

Мвв — мощность, вводимая в течение года;

Мвыб — мощность, выбывающая в течение года;

n1 — количество полных месяцев работы вновь введенных мощностей с момента ввода до конца периода;

n2 — количество полных месяцев отсутствия выбывающих мощностей от момента выбытия до конца периода.

Коэффициент использования среднегодовой производственной мощности в отчетном периоде (Ки) рассчитывается как отношение фактического выпуска продукции к среднегодовой мощности предприятия в этом периоде:

Ки = Vфакт / Мср/г,

где Vфакт — фактический объем выпуска, ед.

К СВЕДЕНИЮ

Если фактический объем выпуска больше среднегодовой производственной мощности, то это значит, что производственная программа предприятия обеспечена производственными мощностями.

Приведем пример расчета среднегодовой производственной мощности предприятия и коэффициента фактического использования производственной мощности для составления производственного плана.

ПРИМЕР 1

В ведущем производственном цехе завода установлено 10 станков. Максимальная производительность каждого станка — 15 изделий в час. За год планируется изготовить 290 000 изделий.

Процесс производства прерывный, завод работает в одну смену. Количество рабочих дней в году — 255, средняя продолжительность одной смены — 7,9 ч.

Для расчета производственной мощности завода нужно определить режимный фонд времени работы единицы оборудования в год. Для этого используем формулу:

Фр = РДг × Тсм × Ксм,

где Фр — режимный фонд времени работы единицы оборудования, ч;

РДг — количество рабочих дней в году;

Тсм — средняя продолжительность одной смены с учетом режима работы предприятия и сокращения рабочего дня в предпраздничные дни, ч;

Ксм — количество смен.

Режимный фонд времени работы 1 станка за год:

Фр = 255 дн. × 7,9 ч × 1 смена = 2014,5 ч.

Производственная мощность предприятия устанавливается по мощности ведущего цеха. Мощность ведущего цеха составит:

2014,5 ч × 10 станков × 15 ед./ч = 302 174 ед.

Коэффициент фактического использования производственной мощности:

290 000 ед. / 302 174 ед. = 0,95.

Коэффициент показывает, что станки работают практически при полной производственной загрузке. У предприятия достаточно мощности, чтобы изготовить планируемый объем продукции.

Интенсивность загрузки подразделения

Составляя производственную программу, важно рассчитать трудоемкость и сопоставить ее с имеющимися ресурсами.

Данные о трудоемкости изделия (количество нормо-часов, затрачиваемых на изготовление единицы продукции) обычно предоставляет планово-экономический отдел. Предприятие может самостоятельно разработать нормы трудоемкости по выпускаемым видам продукции, проведя контрольные замеры времени выполнения тех или иных производственных операций. Время, необходимое для выпуска изделия, рассчитывается на основании конструкторско-технологической документации предприятия.

Трудоемкость продукции представляет собой затраты рабочего времени на производство единицы продукции в натуральном выражении по номенклатуре выпускаемой продукции и услуг. Трудоемкость производства единицы продукции (Т) рассчитывают по формуле:

Т = РВ / Кп,

где РВ — рабочее время, затраченное на производство данного количества продукции, ч;

Кп — количество продукции, произведенной за определенный период, в натуральных единицах.

ПРИМЕР 2

Завод выпускает несколько видов продукции: изделия А, В и С. В выпуске продукции задействованы два производственных цеха: цех № 1 и цех № 2.

Чтобы составить производственную программу, заводу нужно определить трудоемкость по каждому виду продукции, максимальную загрузку производственных фондов, а также продукцию, на выпуск которой будет ориентирована данная программа.

Рассчитаем максимально возможный фонд рабочего времени для каждого цеха.

Максимально возможный фонд рабочего времени представляет собой максимальное количество времени, которое может быть отработано в соответствии с трудовым законодательством. Величина этого фонда равна календарному фонду рабочего времени за исключением числа человеко-дней ежегодных отпусков и человеко-дней праздничных и выходных.

Цех № 1

В цехе работает 10 человек.

Исходя из данного количества работников календарный фонд рабочего времени составит:

10 чел. × 365 дн. = 3650 чел.-дн.

Количество нерабочих дней в году: 280 — ежегодные отпуска, 180 — праздничные дни.

Тогда максимально возможный фонд рабочего времени для цеха № 1:

3650 – 280 – 180 = 3190 чел.-дн., или 25 520 чел.-ч.

Цех № 2

В цехе работает 8 человек.

Календарный фонд рабочего времени:

8 чел. × 365 дн. = 2920 чел.-дн.

Количество нерабочих дней в году: 224 — ежегодные отпуска, 144 — праздничные дни.

Максимально возможный фонд рабочего времени для цеха № 2:

2920 – 224 – 144 = 2552 чел.-дн., или 20 416 чел-ч.

Рассчитаем интенсивность загрузки цехов. Для этого приведем расчет трудоемкости выпуска запланированного количества изделий и сравним ее с максимально возможным фондом рабочего времени. Данные представлены в табл. 2.

|

Таблица 2. Расчет загрузки производственных цехов |

|||||||

|

Показатель |

Изделие |

Загрузка цеха |

Максимально возможный фонд рабочего времени |

Процент загрузки цеха |

|||

|

А |

В |

С |

|||||

|

Количество изготовленной продукции, шт. |

550 |

415 |

490 |

— |

— |

— |

|

|

Время, затраченное на производство данного количества продукции, ч |

16 500 |

13 695 |

12 250 |

— |

— |

— |

|

|

Трудоемкость одного изделия, нормо-часов |

30 |

33 |

25 |

— |

— |

— |

|

|

Цех № 1 |

на одно изделие |

17 |

20 |

14 |

— |

— |

— |

|

на весь выпуск |

9350 |

8300 |

6860 |

24 510 |

25 520 |

96 % |

|

|

Цех № 2 |

на одно изделие |

13 |

13 |

11 |

— |

— |

— |

|

на весь выпуск |

7150 |

5395 |

5390 |

17 935 |

20 416 |

87,8 % |

На основании данных табл. 2 можно сделать следующие выводы:

- продукция В самая трудоемкая;

- цех № 1 загружен на 96 %, цех № 2 — на 87,8 %, то есть ресурсы цеха № 2 задействованы не в полном объеме.

Целесообразность выпуска продукции оценивают при помощи соотношения трудоемкости и маржинальной прибыли. Из производственной программы обычно исключают изделия с наименьшей маржинальной прибылью, приходящейся на один нормо-час.

Списание косвенных расходов и формирование себестоимости продукции происходит по методу директ-костинг, то есть в себестоимости продукции учитываются только прямые затраты. Косвенные расходы списываются ежемесячно на финансовые результаты. К прямым расходам относятся материальные расходы и расходы на заработную плату производственных рабочих. Поэтому составим смету прямых (переменных) затрат на выпуск продукции. Определим маржинальную прибыль по продукции А, В и С. Данные представлены в табл. 3.

|

Таблица 3. Расчет маржинальной прибыли |

|||

|

Показатель |

Изделие А |

Изделие В |

Изделие С |

|

Объем производства, шт. |

550 |

415 |

490 |

|

Цена реализации одного изделия, руб. |

7500 |

4000 |

5000 |

|

Трудоемкость одного изделия, нормо-часов |

30 |

33 |

25 |

|

Прямые затраты на одно изделие (заработная плата), руб. |

3500 |

1800 |

2300 |

|

Прямые затраты на одно изделие (сырье и материалы), руб. |

2000 |

1500 |

1800 |

|

Себестоимость одного изделия, руб. |

5500 |

3300 |

4100 |

|

Маржинальная прибыль одного изделия, руб. |

2000 |

700 |

900 |

|

Маржинальная прибыль на один нормо-час, руб./нормо-час |

66,67 |

21,21 |

36 |

Самая низкая маржинальная прибыль у изделия В, поэтому производственный план будет ориентирован на продукты с более высокой маржинальной прибылью (А и С).

ПЛАН ПОТРЕБНОСТИ В РЕСУРСАХ И БАЗОВЫЕ СТРАТЕГИИ ДЛЯ ПЛАНА ПРОИЗВОДСТВА

Обычно к производственной программе прилагается план потребности в ресурсах — план производства и закупки сырья и материалов, которые используются при изготовлении продукции или выполнении работ, предусмотренных календарным планом производства.

План потребности в ресурсах показывает, когда потребуются сырье, материалы и комплектующие для производства каждого конечного изделия.

Производственное планирование обладает следующими характеристиками:

- применяется горизонт планирования 12 месяцев с периодической корректировкой (например, ежемесячно или ежеквартально);

- учет ведется укрупненно по группам, несущественные детали (цвета, фасоны и др.) не учитываются;

- спрос включает один или несколько видов товаров или товарных групп;

- в предусмотренный горизонтом планирования период цеха и оборудование не меняются;

- при разработке плана производства используются основные базовые стратегии:

— стратегия преследования;

— равномерное производство.

К СВЕДЕНИЮ

Предприятия, которые производят один вид товара или ряд аналогичных изделий, могут измерять объем производства как количество произведенных ими единиц.

Предприятия, выпускающие несколько разных видов изделий, ведут учет по однородным группам товаров, имеющих одинаковые единицы измерения. Такие группы изделий определяются на основе сходства производственных процессов.

Стратегия преследования

Под стратегией преследования (удовлетворения спроса) понимают производство количества продукции, необходимого в данный момент времени (объем производства изменяется в соответствии с уровнем спроса).

В отдельных случаях можно использовать только эту стратегию. Например, рестораны, кафе, столовые приготавливают блюда по мере поступления заказов от посетителей. Такие предприятия общепита не могут накапливать продукцию. Они должны быть в состоянии удовлетворять спрос тогда, когда он возникает. Стратегию преследования применяют фермерские хозяйства во время сбора урожая и предприятия, спрос на продукцию которых имеет сезонный характер.

Компании должны максимально увеличить свою производительность в момент пикового спроса. Возможные действия для достижения этой цели:

- дополнительно нанять сотрудников по договору подряда;

- ввести сверхурочную работу в связи с производственной необходимостью;

- увеличить количество смен;

- если мощности не хватает, часть заказов передать субподрядчикам или арендовать дополнительное оборудование.

ОБРАТИТЕ ВНИМАНИЕ

В период спада деловой активности допустимо ввести сокращенный рабочий день (неделю), сократить количество смен, предложить сотрудникам отпуск за свой счет.

Стратегия преследования имеет важное преимущество: объем материально-производственных запасов может быть минимальным. Товар производится, когда на него появляется спрос, и не накапливается. Значит, удается избежать расходов, связанных с хранением МПЗ.

Производственную программу для стратегии преследования можно разработать следующим образом:

1. Определяем прогнозируемый объем продукции на период пикового спроса (обычно это сезон).

2. Рассчитываем объем продукции, которую требуется произвести в пиковый период на основании проведенного прогноза.

3. Определяем уровень запасов продукции.

Далее составляем производственный план, в котором указываем:

- плановую себестоимость готовой продукции (полную или неполную);

- плановую себестоимость единицы продукции;

- дополнительные расходы, которые приходятся на выпуск продукции в период спроса;

- маржинальную прибыль единицы продукции.

Равномерное производство

При равномерном производстве постоянно выпускают объем продукции, равный среднему спросу. Предприятия рассчитывают общий спрос на планируемый период (например, год) и в среднем производят достаточный объем для удовлетворения этого спроса. Иногда спрос оказывается меньше произведенного объема. В этом случае накапливаются запасы продукции. В другие периоды спрос превышает объем производства. Тогда используются накопленные запасы продукции.

Преимущества стратегии равномерного производства:

- эксплуатация оборудования осуществляется на постоянном уровне, что позволяет избежать расходов на его консервацию;

- предприятие использует производственные мощности в одном и том же темпе и каждый месяц выпускает примерно одинаковый объем продукции;

- предприятию не нужно сохранять избыточные ресурсы производительности для удовлетворения пикового спроса;

- не надо нанимать и обучать новых сотрудников, а в периоды спада их увольнять. Есть возможность сформировать постоянный трудовой коллектив.

Недостаток стратегии: в периоды снижения спроса накапливаются материально-производственные запасы и готовая продукция, хранение которых требует затрат.

Общая процедура разработки производственной программы для равномерного производства:

1. Определяется суммарный прогнозируемый спрос на период горизонта планирования (обычно это год).

2. Определяются прогнозируемые остатки готовой продукции на начало планового периода и остатки продукции на конец периода.

3. Рассчитывается суммарный объем продукции, которую требуется произвести. Формула расчета:

Суммарный объем продукции = Суммарный прогноз + Остатки готовой продукции на начало – Остатки готовой продукции на конец.

4. Рассчитывается объем продукции, которую требуется производить в каждый период. Для этого суммарный объем продукции делится на количество периодов. Если план составляется с разбивкой по месяцам, то плановый годовой объем продукции делится на 12 месяцев.

5. Распределяется готовая продукция (на основании договоров поставки), отгружается по датам, указанным в графиках поставки.

В производственном плане отражают планируемые расходы на выпуск готовой продукции и нормативную себестоимость одного изделия, определяют маржинальную прибыль на одно изделие и его продажную цену.

Приведем примеры применения представленных выше стратегий.

ПРИМЕР 3

Химический комбинат имеет несколько линий по производству антигололедных реагентов. Эти товары пользуются спросом в зимний период. При разработке производственного плана по данному виду продукции комбинат использует стратегию преследования.

Пик продаж приходится на декабрь-февраль. Срок хранения реагентов — 3 года. Ожидаемые остатки реагентов на складе на начало планового года составят 1 т.

Выпуск реагента планируется начать в ноябре, а закончить в марте. Остатки готовой продукции на конец марта минимальные.

Формирование производственной программы по объему за ноябрь-март отражено в табл. 4.

|

Таблица 4. Производственная программа по объему за ноябрь-март, т |

||||||

|

Показатель |

Ноябрь |

Декабрь |

Январь |

Февраль |

Март |

Итого |

|

Спрос в предыдущем периоде |

0 |

50 |

60 |

55 |

30 |

195 |

|

План поставки |

0 |

50 |

60 |

55 |

30 |

195 |

|

План производства |

5 |

46,5 |

60,5 |

53,1 |

29,5 |

194,6 |

|

Остатки готовой продукции на начало периода |

1 |

6 |

2,5 |

3 |

1,1 |

|

|

Остатки готовой продукции на конец периода |

6 |

2,5 |

3 |

1,1 |

0,6 |

В производственной программе план поставки принимается на уровне спроса. Остатки готовой продукции на начало каждого месяца равны остаткам готовой продукции на конец предыдущего месяца.

План производства за каждый месяц рассчитывается по формуле:

План производства = План поставки – Остаток готовой продукции на начало месяца + Остаток готовой продукции на конец месяца.

Планируемые остатки готовой продукции на конец месяца не должны превышать 5 % от планируемого объема поставки продукции покупателям.

В период спроса, приходящийся на декабрь-март, комбинат планирует изготовить 194,6 т реагента.

Определив в программе необходимый выпуск продукции в пиковом периоде, комбинат составил плановую производственную калькуляцию затрат на 1 т реагента (табл. 5).

|

Таблица 5. Плановая производственная калькуляция затрат на 1 т реагента |

|

|

Показатель |

Значение |

|

Объем производства, т |

194,6 |

|

Прямые затраты (заработная плата), руб. |

2000 |

|

Прямые затраты (сырье и материалы), руб. |

8000 |

|

Итого прямых затрат, руб. |

10 000 |

|

Накладные расходы в месяц, руб. |

150 |

|

Расходы на упаковку, руб. |

10 |

|

Всего затрат, руб. |

10 160 |

|

Маржинальная прибыль, руб. |

3000 |

|

Продажная цена, руб. |

13 160 |

На основании производственной программы и калькуляции себестоимости 1 т реагента составляется производственный план. Данные отражены в табл. 6.

|

Таблица 6. Производственный план |

||||||

|

Показатель |

Ноябрь |

Декабрь |

Январь |

Февраль |

Март |

Итого |

|

Планируемый объем производства в текущем периоде, т |

5 |

46,5 |

60,5 |

53,1 |

29,5 |

194,6 |

|

Всего затрат на 1 т, руб. |

10 160 |

10 160 |

10 160 |

10 160 |

10 160 |

— |

|

Планируемые затраты на весь объем продукции, руб. |

50 800 |

472 440 |

614 680 |

539 496 |

299 720 |

1 977 136 |

Планируемый объем выпуска продукции — 194,6 т, общая сумма расходов — 1 977 136 руб.

План реализации — 195 т, сумма реализации — 2 566 200 руб. (13 160 руб. × 195 т).

Прибыль компании: 2 566 200 руб. – 1 977 136 руб. = 589 064 руб.

ПРИМЕР 4

Кроме антигололедных препаратов химический комбинат специализируется на выпуске препаратов бытовой химии. Производство равномерное, продукцию выпускают в течение всего года. Предприятие формирует производственную программу и план производства на год.

Рассмотрим годовую производственную программу и годовой производственный план комбината по стиральным порошкам.

Годовой план производства готовой продукции принимается на уровне спроса за предшествующий год. Спрос на стиральный порошок за предыдущий год по данным отдела продаж составлял 82 650 кг. Данный объем равномерно распределяется по месяцам. В каждом месяце он будет составлять:

82 650 кг / 12 мес. = 6887 кг.

План поставок формируется на основании имеющихся заказов и заключенных договоров поставки с учетом изменяющегося рыночного спроса.

Пример производственной программы выпуска стирального порошка за год представлен в табл. 7.

|

Таблица 7. Производственная программа выпуска стирального порошка за год, кг |

|||||||||||||

|

Показатель |

Январь |

Февраль |

Март |

Апрель |

Май |

Июнь |

Июль |

Август |

Сентябрь |

Октябрь |

Ноябрь |

Декабрь |

Год |

|

Спрос |

6800 |

7000 |

6500 |

6800 |

7000 |

7200 |

6800 |

7500 |

7200 |

7100 |

6500 |

6250 |

82 650 |

|

План производства |

6887 |

6887 |

6887 |

6887 |

6887 |

6887 |

6887 |

6887 |

6887 |

6887 |

6887 |

6887 |

82 644 |

|

Остатки готовой продукции на начало периода |

200 |

587 |

374 |

461 |

848 |

535 |

322 |

209 |

96 |

83 |

70 |

157 |

— |

|

Остатки готовой продукции на конец периода |

587 |

374 |

461 |

848 |

535 |

322 |

209 |

96 |

83 |

70 |

157 |

194 |

— |

|

План поставки |

6500 |

7100 |

6800 |

6500 |

7200 |

7100 |

7000 |

7000 |

6900 |

6900 |

6800 |

6850 |

82 650 |

Ожидаемые остатки порошка на складе на начало планового года составят 200 кг.

Остатки готовой продукции на складе на конец каждого месяца определяются по формуле:

Остатки готовой продукции на складе на конец месяца = Плановый объем выпуска продукции + Остатки на начало месяца – Объем поставок.

Остатки готовой продукции:

• на конец января:

6887 кг + 200 кг – 6500 кг = 587 кг;

• на конец февраля:

6887 кг + 587 кг – 7100 кг = 374 кг.

Аналогично проводят расчет по каждому месяцу.

В плане производства будут отражены следующие данные:

- Плановая нормативная себестоимость 1 кг порошка — 80 руб.

- Цена складских расходов — 5 руб. за 1 кг.

- Плановые затраты на производство продукции:

• в месяц:

6887 кг × 80 руб. = 550 960 руб.;

• в год:

82 644 кг × 80 руб. = 6 611 520 руб.

- Расходы на хранение готовой продукции — 19 860 руб.

При расчете складских расходов в расчет берутся остатки готовой продукции на конец каждого месяца (табл. 8).

|

Таблица 8. Расчет складских расходов |

|||||||||||||

|

Показатель |

Январь |

Февраль |

Март |

Апрель |

Май |

Июнь |

Июль |

Август |

Сентябрь |

Октябрь |

Ноябрь |

Декабрь |

Год |

|

Остатки готовой продукции на конец периода, кг |

587 |

374 |

461 |

848 |

535 |

322 |

209 |

96 |

83 |

70 |

157 |

194 |

— |

|

Цена складских расходов, руб./кг |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

— |

|

Сумма складских расходов, руб. |

2935 |

1870 |

2305 |

4240 |

2675 |

1610 |

1045 |

480 |

415 |

350 |

785 |

970 |

19 860 |

Выводы

- Готовых производственных планов не существует. Нужен комплексный подход к разработке оптимального плана производства с учетом хозяйственной деятельности и технологии производства.

- В производственном плане должны находить отражение изменения как внешних (колебания спроса на рынке, инфляция), так и внутренних факторов (увеличение или сокращение производственных мощностей, трудовых ресурсов и т. д.).

Статья опубликована в журнале «Планово-экономический отдел» № 5, 2016.

Планирование производственных операций

Время на прочтение

14 мин

Количество просмотров 5.8K

Недавно столкнулся с интересной задачей в интернете. Компания BIA Technologies организовала конкурс для математиков, в рамках которого предлагалось решить реальную прикладную задачу, а именно — построить оптимальное расписание производственных заданий для предприятия на горизонт планирования в 30 дней. Я решил поучаствовать в конкурсе, так как данный вызов показался мне интересным, плюс у меня уже был за плечами опыт реализации подобных задач на практике. В этой статье я хотел поделиться с вами результатами и продемонстрировать лучшие, на мой взгляд, подходы к решению таких задач.

Одной из первых публикаций по тематике оптимального распределения ресурсов и планирования производственных операций с использованием математических методов является работа Л.В. Канторовича — «Математические методы организации и планирования производства». Работа вышла в издательстве Ленинградского Государственного Университета в 1939 г. тиражом 1000 экземпляров и представляет расширенную стенограмму доклада, сделанного Л. В. Канторовичем в мае 1939 г. Эта работа содержит изложение нового математического аппарата, впоследствии получившего название «линейного программирования».

Канторович в своей работе призывал к активному внедрению новейшей техники и научной организации производства, а именно применению научных концепций в составлении оптимальных планов. Вот одна из цитат:

«Существуют два пути повышения эффективности работы цеха, предприятия и целой отрасли промышленности. Один путь — это различные улучшения в технике, т. е. новые приспособления в отдельном станке, изменение технологического процесса, нахождение новых, лучших видов сырья. Другой путь, пока гораздо меньше используемый, — это улучшение в организации производства и планировании.»

В то время (в далеком 1939 году) Л.В. Канторович прозорливо предполагал, что математические методы будут активно использоваться для решения таких задач как: вопросы наилучшего распределения работы станков и механизмов, максимального уменьшения отходов, наилучшего использования сырья и местных материалов, топлива, транспорта и пр. За свои работы и инновационные подходы Л.В. Канторович удостоился множества премий и наград. В 1975 году он стал лауреатом премии по экономике памяти Альфреда Нобеля «за вклад в теорию оптимального распределения ресурсов».

Я упомянул одну из его первых работ не случайно, так как содержащиеся в ней примеры по своей сути очень похожи на конкурсное задание, которое мне предстояло решить.

«Чтобы прояснить характер задач, которые мы будем иметь в виду, приведу один очень простой пример, не требующий никаких специальных методов для решения, так как оно ясно само собой»

Л.В. Канторович мог решить данный пример в уме, о чем и заявляет в своей статье, но мы не нобелевские лауреаты, поэтому я подготовил программу, которая решит её за нас. Для решения данного примера, а также конкурсной задачи я использовал Google OR-Tools. OR-Tools – это бесплатный набор инструментов с открытым исходным кодом, который предназначен для решения задач линейного программирования, смешанно-целочисленного программирования и программирования в ограничениях. Далее предлагаю перейти уже непосредственно к постановке задачи, формулировку я сохранил авторскую.

Пример 1. Фрезерная работа при обработке деталей металлических изделий может осуществляться на разных станках — фрезерных, револьверных — более усовершенствованных, и револьверном автомате. Для определенности я рассмотрю такой вопрос. Имеется три фрезерных станка, три револьверных и один автомат. Изделие — я рассмотрю очень простой случай — состоит из двух деталей.

Выработка по каждой детали такая. За рабочий день на фрезерном станке можно изготовить 10 первых деталей либо 20 вторых; на револьверном — 20 первых либо 30 вторых; на автомате — 30 первых либо 80 вторых. При этом, если мы учтем все количество станков (фрезерных и револьверных по три, а автомат один), то за рабочий день по желанию мы можем изготовить первых деталей на каждой группе станков 30 + 60 + 30, на всех станках 120, вторых деталей 60 + 90 + 80 (табл. 1).

Необходимо составить оптимальный план производства на один рабочий день, а именно — распределить операции по оборудованию таким образом, чтобы максимизировать выпуск комплектных изделий. Напомню, что каждое готовое изделие состоит из двух деталей. В данном случае не учитываются:

-

Переналадка оборудования. Требуется для того, чтобы на одном оборудовании появилась возможность изготавливать новый вид продукции. Данная операция также затрачивает временные ресурсы.

-

Время на перемещение деталей.

-

Перерывы в работе оборудования.

-

Наличие сырья и сопутствующие расходные материалы для изготовления продукции.

-

Операции по сборке готовых изделий.

Стоит отметить, что все расчеты предполагалось вести вручную, а именно обучать инженеров на местах, и учет таких детальных нюансов неизбежно превратил бы весь процесс планирования в тяжелейшую рутину. В 1939 году человечество не могло и мечтать о тех возможностях, которыми мы обладаем сейчас.

Автор предлагает выполнить два расчета. Первый вариант — это производить одинаковое количество деталей для каждой группы станков, если не стараться решить задачу на максимум, а добиваться только комплектности. Во втором случае решается задача на максимизацию выпуска комплектных деталей. Работа распределяется на то оборудование, которое максимально эффективно может производить определенный вид деталей. При этом разбивку необходимо произвести таким образом, чтобы получилось одинаковое число первых и вторых деталей.

Математическая формулировка:

Индексы:

e — идентификатор оборудования

p — индекс детали

Параметры:

Переменные:

Целевая функция:

Ограничения:

1) Задаем границы изменения значений переменных.

2) Сумма времени, затраченного на производство деталей для каждого станка, не должна превышать времени, доступного в одном рабочем дне.

3) Обеспечение комплектности финального продукта. Сумма производства деталей каждого типа равны.

import collections

from ortools.linear_solver import pywraplp

import pandas as pd

import math

model = pywraplp.Solver.CreateSolver('CLP')

# Данные для расчета

data = [['frez_1','frez','prod_1',10], ['frez_1','frez','prod_2',20],

['frez_2','frez','prod_1',10], ['frez_2','frez','prod_2',20],

['frez_3','frez','prod_1',10], ['frez_3','frez','prod_2',20],

['rev_1','rev','prod_1',20], ['rev_1','rev','prod_2',30],

['rev_2','rev','prod_1',20], ['rev_2','rev','prod_2',30],

['rev_3','rev','prod_1',20], ['rev_3','rev','prod_2',30],

['avt_1','avt','prod_1',30], ['avt_1','avt','prod_2',80],]

init_data = pd.DataFrame(data, columns =['EQUIP_ID', 'EQUIP_TYPE', 'PROD_ID', 'OUTPUT']).reset_index()

equip_dict = init_data.EQUIP_ID.unique()

equip_type_dict = init_data.EQUIP_TYPE.unique()

prod_dict = init_data.PROD_ID.unique()

type_equip_prod_dict = init_data.groupby(['EQUIP_TYPE','PROD_ID']).size().reset_index().rename(columns={0:'COUNT'})

# Переменные

vars_list = collections.defaultdict(list)

# Блок ограничений

equipment_cons = collections.defaultdict(list)

equality_cons = []

first_case_cons = collections.defaultdict(list)

# Целевая функция

objective = []

# Суммарный объем производства

equipment_type_production = collections.defaultdict(list)

total_production = collections.defaultdict(list)

for index, row in init_data.iterrows():

time_var = model.NumVar(lb=0, ub=1, name=f"fraction_day_{row['EQUIP_ID']}_{row['PROD_ID']}")

vars_list[row['EQUIP_ID'],row['PROD_ID']].append(time_var)

equipment_cons[row['EQUIP_ID']].append(time_var)

objective.append(time_var*row['OUTPUT'])

if row['PROD_ID'] == 'prod_1':

equality_cons.append(time_var*row['OUTPUT'])

first_case_cons[row['EQUIP_TYPE']].append(time_var*row['OUTPUT'])

else:

equality_cons.append(-1*time_var*row['OUTPUT'])

first_case_cons[row['EQUIP_TYPE']].append(-1*time_var*row['OUTPUT'])

# Блок ограничений

#2) Сумма времени, затраченного на производство деталей для каждого станка, не должна превышать времени, доступного в одном рабочем дне.

for equip_id in equip_dict:

model.Add(sum(equipment_cons[equip_id]) <= 1)

#3) Обеспечение комплектности финального продукта. Сумма производства деталей каждого типа равны.

model.Add(sum(equality_cons) == 0)

#4) Ограничение для "равного выпуска" продукции. Сумма производства каждого типа деталей для каждого типа оборудования равны.

# for equip_type in equip_type_dict:

# model.Add(sum(first_case_cons[equip_type]) == 0)

# Целевая функция

model.Maximize(sum(objective))

# Запуск расчета

model.EnableOutput()

model.Solve()

# Выгрузка результатов

for index, row in init_data.iterrows():

time = round(vars_list[row['EQUIP_ID'],row['PROD_ID']][0].solution_value(),2)

total_production[row['PROD_ID']].append(math.floor(time*row['OUTPUT']))

equipment_type_production[row['EQUIP_TYPE'],row['PROD_ID']].append(math.floor(time*row['OUTPUT']))

for index, row in type_equip_prod_dict.iterrows():

print('Тип оборудования',row['EQUIP_TYPE'],'Деталь',row['PROD_ID'],'Выработка',sum(equipment_type_production[row['EQUIP_TYPE'],row['PROD_ID']]))

for prod_id in prod_dict:

print('Деталь',prod_id,'Суммарный объем выпуска',sum(total_production[prod_id]))|

Оборудование |

Тип оборудования |

Детали |

Время на операции (равный выпуск) |

Время на операции (оптимум) |

Выпуск в день |

Равный выпуск |

Выпуск (оптимум) |

|

frez_1 |

Фрезерные |

Деталь_1 |

1 |

1 |

10 |

10 |

10 |

|

Деталь_2 |

0 |

0 |

20 |

0 |

0 |

||

|

frez_2 |

Деталь_1 |

1 |

1 |

10 |

10 |

10 |

|

|

Деталь_2 |

0 |

0 |

20 |

0 |

0 |

||

|

frez_3 |

Деталь_1 |

0 |

0.67 |

10 |

0 |

6 |

|

|

Деталь_2 |

1 |

0.33 |

20 |

20 |

6 |

||

|

rev_1 |

Револьверные |

Деталь_1 |

0.8 |

1 |

20 |

16 |

20 |

|

Деталь_2 |

0.2 |

0 |

30 |

6 |

0 |

||

|

rev_2 |

Деталь_1 |

1 |

1 |

20 |

20 |

20 |

|

|

Деталь_2 |

0 |

0 |

30 |

0 |

0 |

||

|

rev_3 |

Деталь_1 |

0 |

1 |

20 |

0 |

20 |

|

|

Деталь_2 |

1 |

0 |

30 |

30 |

0 |

||

|

avt_1 |

Автомат |

Деталь_1 |

0.73 |

0 |

30 |

21 |

0 |

|

Деталь_2 |

0.27 |

1 |

80 |

21 |

80 |

||

|

Суммарный объем выпуска комплектных изделий |

77 |

86 |

Даже для такого маленького примера обнаруживается потенциал для оптимизации: за счет изменения стратегии составления плана производства удалось получить увеличение выработки на 11%.

На практике приходится иметь дело с более сложными случаями, когда необходимо найти оптимальное распределение операций на десятках видах различного оборудования. Иногда требуется составлять поминутные планы операций, учитывать рабочие смены, праздники, выходные, весь комплекс логистических ограничений. Просто угадать или подобрать по здравому смыслу оптимальное решение вряд ли получится. То есть приходится анализировать и перебирать миллионы или даже миллиарды вариантов потенциальных возможностей.

Данный пример легко решается с помощью конвенциональных методов линейного программирования, однако конкурсный пример уже не так прост. В постановке задачи имеется 78 единиц оборудования, на 67-ми из которых возможно производить только один продукт в выбранный момент времени. Всего на предприятие поступило 543 заказа, которые включают в себя 1058 вложенных подзаказов. Каждый подзаказ, в свою очередь, состоит из комплекта промежуточных продуктов. В общем за месяц необходимо произвести 11630 операций с привязкой к необходимому типу оборудования. Промежуточные продукты могут быть выполнены на нескольких типах оборудования с различным временем обработки. Необходимо распределить операции таким образом, чтобы максимизировать прибыль предприятия на горизонте планирования в 30 дней, при этом длительность операций выражена в минутах.

Задачи составления оптимального расписания широко исследованы в литературе, в связи с тем, что относительно простая математическая формулировка приводит к примерам, которые достаточно сложно решить до оптимальности. Одним из самых часто используемых критериев для оптимизации является минимизация периода изготовления продукции или минимизация временного интервала между началом первой операции и завершением последней. Имеем набор заданий и набор доступного оборудования. Каждое задание представляет из себя последовательность операций, которые необходимо назначить на оборудование, при этом операции, назначенные на каждое оборудование, не должны пересекаться между собой во времени при соблюдении строго порядка выполнения. Для решения данной задачи было принято решение использовать не традиционные методы математического моделирования, а программирование в ограничениях, из-за её комбинаторной структуры. Программирование в ограничениях является декларативной парадигмой, позволяющей выразить многие сложнейшие прикладные задачи с помощью ограничений, т.е. позволяет задать логические взаимозависимости между переменными, а также стратегию поиска. Данная парадигма широко используется для решения задач планирования производственных операций, а также для некоторых задач комбинаторной оптимизации, которые нельзя легко линеаризовать и решить с помощью традиционных методов математического программирования.

Постановка конкурсной задачи

Есть предприятие, на котором производится продукция различного ассортимента. На производство поступают заказы от клиентов на изготовление определенного типа и объема продукции. Предполагается, что портфель заказов и их стоимость известны перед началом планирования. Каждый заказ имеет свою технологическую карту производства, т.е. последовательность операций от сырья до получения готовой продукции. Операции по обработке материала выполняются на оборудовании, которое предназначено для выполнения определенного типа операций (может быть указано несколько типов операций для одного оборудования). Промежуточный продукт производственной цепи называется полуфабрикатом. Прежде чем приступить к следующей операции на оборудовании, необходимо произвести операцию переналадки оборудования (переключения оборудования на другую операцию, подготовка к обработке нового полуфабриката, очистка оборудования и т.д.). Кроме того, необходимо учитывать время перемещения полуфабрикатов продукции между цехами.

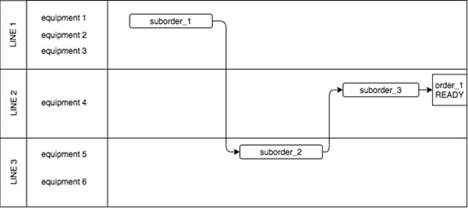

Для наглядности на Рисунке 1 приведен пример сборки простого заказа order_1. Для его изготовления необходимо собрать на линиях производства (line_1, line_2, line_3) все предварительные заготовки-полуфабрикаты на оборудовании. На одной линии находится оборудование, которое выполняет схожие операции. Как видно из рисунка, для изготовления order_1 необходимо предварительно реализовать сборку suborder_3. Прежде чем приступить к производству suborder_3, необходимо изготовить suborder_2 и переместить его от оборудования equipment_5 или equipment_6 до equipment_4. Аналогично, для производства suborder_2 необходимо произвести suborder_1 и переместить его на equipment_5 или equipment_6. Как было сказано выше — таких заказов всего 543.

Рис. 1. Пример последовательности выполнения заказа.

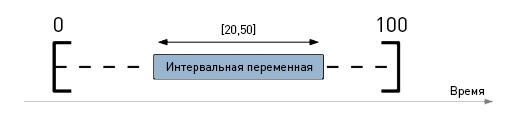

Каждую операцию на оборудовании можно выразить с помощью интервальных переменных. Интервальная переменная включает в себя следующие атрибуты: начало, завершение, длительность и интенсивность. За начало и завершение интервальной переменной отвечают целочисленные переменные, длительность выражается константой, а интенсивность в самом простейшем варианте определяет существование интервальной переменной и выражается через бинарную переменную.

Возвращаясь к примеру, проиллюстрированному на рисунке 1, можно сказать, что в математической модели существуют интервальные переменные для всех возможных комбинаций «оборудование -> подзаказ». Например, подзаказ suborder_1 может быть выполнен на оборудовании equipment 1, equipment 2, equipment 3, то есть для подзаказа suborder_1 необходимо создать три интервальных переменных, при этом выполнить мы можем только одну из них. То есть сумма бинарных переменных, отвечающих за их существование должны быть меньше либо равны единице. Точно в такой же логике мы создаем две переменные для подзаказа suborder_2. Но теперь возникает следующая проблема: необходимо создать связку данных переменных, а именно задать очередность их выполнения. Для выполнения данного ограничения достаточно сказать, что начало выполнения переменной для подзаказа suborder_2 должно быть больше или равно, чем завершение выполнения переменной для подзаказа suborder_1 при условии их существования. Вот так просто кирпичик за кирпичиком мы выстраиваем логику составления оптимального расписания.

Ограничения

-

Если режим работы оборудования соответствует mode_0, то одновременно на этом оборудовании может выполняться только одна операция;

-

Перед каждой операцией по обработке полуфабрикатов необходимо произвести переналадку;

-

Операции переналадки и обработки полуфабриката не могут происходить одновременно;

-

Заказ может состоять из нескольких конечных продуктов. Частичное выполнение заказа к отчетной дате добавляет 0 ед. к выручке;

-

Каждый конечный продукт в заказе имеет последовательность технологических операций, которую нельзя нарушать;

-

Перемещение, переналадка и обработка полуфабриката не могут выполняться одновременно для одного полуфабриката.

Допущения

-

При планировании не учитываются потери сырья в процессе производства. Таким образом, масса готовой продукции равна массе исходного сырья.

-

Оборудование работает без перерывов. Таким образом, технологические перерывы и регламентные процедуры не учитываются при планировании.

-

Не все заказы должны быть запланированы.