В чем преимущества позаказного планирования и как внедрить его на предприятии?

Как сформировать калькуляционные карточки?

Как формируются планы продаж при позаказном производстве?

Как оценить производственные возможности предприятия?

Как сформировать производственную программу и при необходимости — скорректировать ее?

Рассмотрим методику, которая распространена на производственных предприятиях, осуществляющих позаказное планирование. В целом позаказное планирование хорошо зарекомендовало себя на мелкосерийных и единичных производствах: оно позволяет контролировать показатели себестоимости каждого заказа, формировать плановую и фактическую калькуляции и постатейно отслеживать отклонения показателей.

Производственная программа представляет собой план производства, как правило, на год, но может формироваться и на более короткий срок, например месяц или квартал. Особенность формирования производственной программы для позаказного производства заключается в планировании позаказно, т. е. либо на партию продукции в соответствии с заключенными договорами, либо на каждый товар в отдельности (выполнимо в мелкосерийном производстве).

Производственная программа разрабатывается в целом по предприятию в натуральном и стоимостном выражениях. Она должна основываться на прогнозе продаж, учитывать потребности рынка и условия контрактов на поставку продукции (если они уже заключены).

Чаще всего на практике программу составляют отдел маркетинга и планово-экономический отдел.

Позаказный метод планирования — один из основных элементов системы бюджетного управления. При позаказном планировании объектом изучения является отдельная работа, услуга, продукция или заказ. Чаще всего оно применяется на предприятиях с мелкосерийным производством и с индивидуальным типом организации производства.

Особенностью внедрения системы позаказного планирования является разработка единой классификации заказов для их учета, разработка подробного документооборота и распределение полномочий, ответственности и функционала.

Цель управления заказами — формирование инструмента эффективного бюджетного контроля, обеспечивающего решение следующих задач управления:

- повышение эффективности бюджетного планирования производственной и финансово-хозяйственной деятельности;

- исполнение бюджета;

- контроль осуществляемых на предприятии расходов в разрезе заказов, позаказное формирование финансовых результатов;

- калькулирование фактической себестоимости продукции (товаров, работ, услуг);

- контроль выполнения производственных заказов конкретных изделий, готовой продукции или услуг в заданном количестве и в указанные сроки.

Для каждого заказа в процессе его выполнения идет процесс сбора полной себестоимости. До окончания работ по конкретному заказу все затраты относятся к незавершенному производству.

Когда заказ закрыт (полностью выполнены работы, произведена продукция), рассчитывается полная себестоимость с учетом накладных расходов, которые распределяются на каждый заказ в зависимости от выбранной базы распределения, продукция относится к разряду готовой.

При открытии заказ составляется плановая калькуляция, по закрытию — фактическая (отчетная) калькуляция.

Позаказный метод планирования позволяет изучать и анализировать расходования средств в разрезе всех заказов предприятия, дает общую картину для контроля за выполнением заказов и уровнем их доходности.

На практике, как правило, позаказный метод планирования используется на производственных предприятиях, которые занимаются выполнением работ, оказанием услуг и/или производством продукции не единственного вида и наименования.

Планирование объема продаж в натуральном и стоимостном выражении

В Бюджете продаж отражают планируемые объемы реализации в разрезе каждого месяца (или квартала) по всем видам продукции на протяжении отчетного периода (как правило, это календарный год).

Объемы реализации прогнозируют на основе тщательного анализа рынка, его конъюнктуры, конкурентов, включая потенциальных, и их ценовой политики, собственной конкурентоспособности.

Как правило, формирование бюджета продаж — первый этап в системе бюджетирования. Занимаются им обычно специалисты маркетингового, коммерческого или иного структурного подразделения предприятия.

На основании полученных данных об объемах реализации (от отдела маркетинга, например) рассчитывается выручка предприятия — количество планируемой к продаже продукции умножается на цену реализации единицы продукции.

При позаказном планировании бюджет продаж формируется на основании планируемых заказов, например, по уже заключенным договорам. Как правило, редко формируют план, детализированный до каждого артикула продукции, поэтому заказы, как правило, группируют партиями продукции.

Например, есть заказчик — ООО «Альфа», с которым заключен договор на поставку продукции в количестве 200 ед. на сумму 1000 тыс. руб. — весь объем поставки и будет объектом изучения, т. е. заказом. Такое планирование позволяет в дальнейшем следить за уровнем себестоимости выполнения всего заказа, чтобы понимать и контролировать финансовый результат компании от исполнения конкретного заказа.

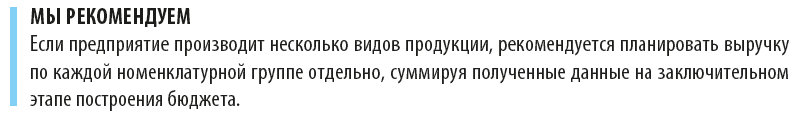

Пример бюджета продаж при позаказном планировании — в табл. 1.

В таблице 1 представлен пример поквартального бюджета продаж, в каждом квартале напротив наименований заказов указаны суммы планируемой к получению выручки от исполнения того или иного заказа.

Обратите внимание!

Такой план не отражает планируемые денежные поступления, ведь условиями договора может быть предусмотрен аванс и окончательный расчет. В данном случае выручка «попадает» в конкретный месяц (квартал) в том случае, если в этот период планируется реализация всего объема продукции по данному заказу.

При группировке всего планируемого объема реализации по заказам стоит разработать внутренний документ, позволяющий нумеровать и идентифицировать заказы, например, заказу присвоен шифр 01-1-2018, где «01» — заказчик ООО «Альфа», «1» — номер по порядку; «2018» — год исполнения заказа.

Если с одним заказчиком заключен единый договор, а впоследствии оформляются ведомости поставки (спецификации) на поставку партии продукции, то стоит оформлять новый заказ к каждой спецификации.

Если договором поставки предусмотрена отгрузка одной партии продукции, например, в первом квартале, а второй — в четвертом, допустимо оформлять как один заказ, так и два. Но как показывает практика, стоит формировать все же два заказа: в этом случае заказы можно закрывать по факту отгрузки каждой партии и корректно анализировать расходы на заказ.

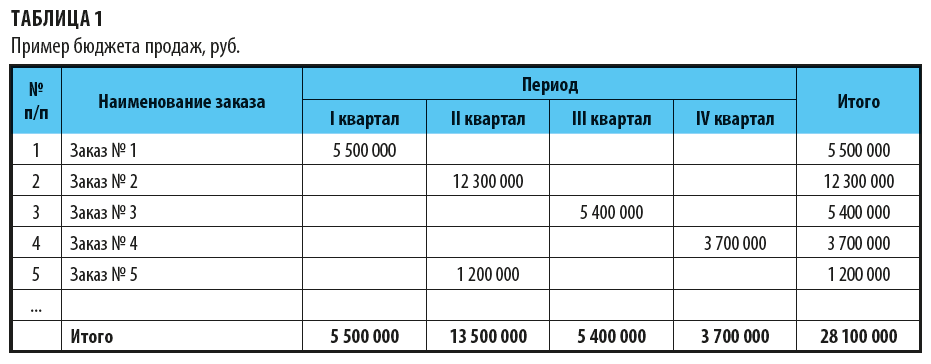

Представленный в табл. 1 план продаж отражает только сведения о планируемой к получению выручки, а для дальнейшего планирования необходима также информация о планируемых объемах реализации в натуральном выражении (шт., ед., комплекты, литры, кг и проч.). Поэтому видоизменим немного наш план (табл. 2).

Здесь мы уже видим, какое количество продукции планируется реализовать.

Для нашего примера мы взяли одну и ту же номенклатуру со стоимостью реализации единицы 1000 руб.

К сведению

Если в заказ входит несколько номенклатур товара с разной стоимостью и, следовательно, разной себестоимостью, то необходимо внутри заказа произвести детализацию по номенклатуре продукции.

Оформление карточки заказа

Карточка заказа, или калькуляционная карточка, представляет собой сформированную себестоимость заказа: плановую и фактическую.

Как правило, после заключения договоров на поставку продукции открывают заказы, присваивают им определенный шифр, формируют плановую себестоимость заказа, оформляют карточку заказа. По мере непосредственного производства, списания материалов и т. д. начинают заполнять и фактическую сторону карточки.

Мы рассмотрим только плановую сторону карточки заказа. На этапе планирования оформляется калькуляция с учетом данных о норме расходования материалов, указывается их стоимость, а также трудоемкость и стоимость выполнения конкретной работы, норма распределения накладных расходов и проч.

Начинается оформление плановой калькуляции с определения статей затрат, входящих в состав себестоимости исполнения заказа, например:

- материальные расходы (основные и вспомогательные материалы, покупные комплектующие изделия, полуфабрикаты и проч.);

- расходы на оплату труда основных производственных рабочих (основная и дополнительная заработная плата работников, непосредственно участвующих в процессе производства);

- страховые взносы;

- общепроизводственные и общехозяйственные расходы.

Планирование материальных расходов

В нашем примере в заказ входят несколько единиц продукции одной номенклатуры, поэтому необходимо установить нормы расходования материалов на производство единицы продукции. Такие нормы — это некий усредненный размер расходов материалов, необходимых для изготовления единицы продукции. Они должны быть разработаны на каждом предприятии.

Зная нормы расходования материалов, можно узнать стоимость закупки единицы материала каждого вида и на весь заказ. Для расчетов можно применять среднерыночные цены, либо цены по договорам с поставщиками, либо цены предшествующих периодов с применением индексации роста цен.

Как правило, при применении позаказной методики используется и частично нормативный метод калькулирования — применяются нормативные расчетные показатели, особенно материальных расходов и трудовых ресурсов.

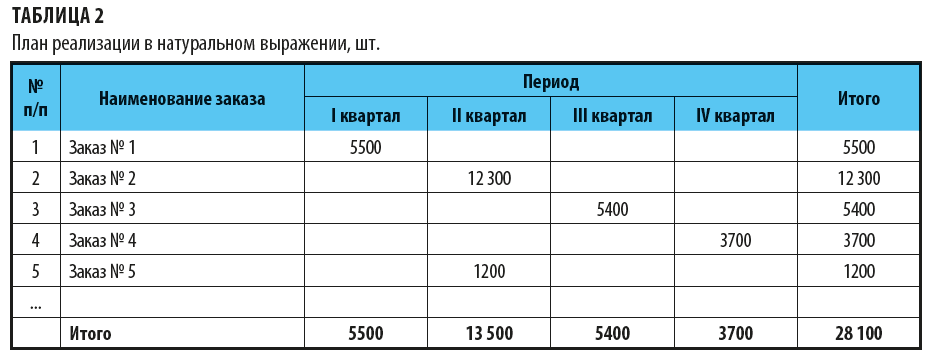

Рассмотрим пример расчета материальных расходов на изготовление единицы продукции (табл. 3).

Итак, мы рассчитали планируемые расходы на материалы для изготовления одной единицы продукции.

Норма расхода (графа 4), как мы уже говорили, должна быть утверждена на предприятии либо рассчитана (как правило, отделом нормирования) применительно к конкретному изделию, заказу или работе, услуге. Цена за единицу измерения (графа 5) установлена по данным среднерыночных цен (на основании прайсов цен поставщиков). Итоговая сумма (графа 6) рассчитана путем умножения данных по графам 4 и 5 соответственно. В результате расчетов мы получили сумму плановых материальных расходов на единицу продукции — 130 руб.

Планирование расходов на оплату труда

Расходы на оплату труда планируются на основании данных о трудоемкости изготовления единицы продукции (в нормо-часах) и стоимости часа работы трудового персонала.

Предположим, что на анализируемом предприятии сдельная система оплаты труда. То есть труд оплачивается в зависимости от сложности выполняемых работ. Для этого утверждаются часовые тарифные ставки. Каждой операции присвоена категория (разряд) сложности, в нашем примере применяется шестиразрядная сетка. Таким образом, процесс изготовления одной единицы продукции разделен на ряд операций, каждой из которых соответствует определенный разряд, в соответствии с которым и осуществляется оплата труда в дальнейшем.

Чтобы определить трудоемкость выполнения каждой операции, на предприятии должно быть организовано нормирование труда, которое предполагает установление норм времени, требуемых рабочим для выполнения каждой операции.

Нормы времени могут быть установлены соответствующими документами, действующими для конкретного производства, либо рассчитаны экспертным путем (например, при помощи хронометража).

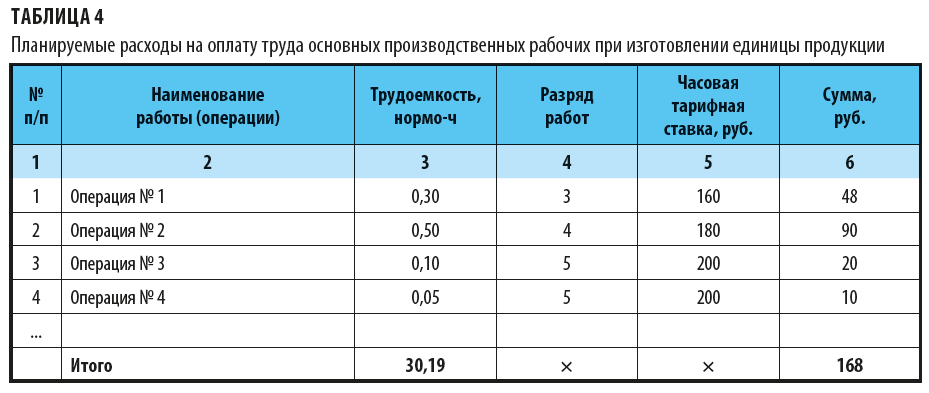

Пример расчета расходов на оплату труда основных производственных рабочих представлен в табл. 4.

В графе 3 табл. 4 «Трудоемкость, нормо-ч» указана нормативная трудоемкость выполнения каждой операции, в графе 4 «Разряд работ» — соответствующий сложности разряд выполняемой операции, в графе 5 «Часовая тарифная ставка, руб.» — оплата труда за час работы, соответствующая ее сложности или разряду.

Таким образом, мы рассчитали планируемые расходы на оплату труда (168 руб.) за изготовление единицы продукции.

Планирование суммы страховых взносов

Страховые взносы планируются по нормам отчисления (обычно 30 %):

- в Пенсионный фонд РФ на обязательное пенсионное страхование;

- в Фонд социального страхования РФ на обязательное социальное страхование на случай временной нетрудоспособности и в связи с материнством, а также на обязательное социальное страхование от несчастных случаев на производстве и профессиональных заболеваний;

- в Федеральный фонд обязательного медицинского страхования на обязательное медицинское страхование.

В нашем примере планируемые расходы на уплату страховых взносов:

168 руб. × 30 % = 50,40 руб.

Планирование общепроизводственных и общехозяйственных расходов

Общепроизводственные затраты — это издержки на обслуживание и управление производством: затраты на амортизацию зданий, сооружений, производственного оборудования, транспортных средств, ремонт зданий и сооружений производственного назначения, содержание и эксплуатацию имущества, заработную плату аппарата управления цеха и страховые взносы с нее (например, инженерный состав), содержание транспортных средств, занятых перемещением грузов на территории предприятия, арендные платежи за основные средства цехового назначения и т. п.

Общехозяйственные затраты — это издержки по управлению и обслуживанию производства в целом, которые включают в себя затраты на оплату труда административно-управленческого аппарата плюс страховые взносы, командировочные расходы на разъезды по служебным вопросам, почтовые расходы, затраты на канцелярские принадлежности, охрану труда, соблюдение техники безопасности, информационные и консультационные услуги, услуги интернет-провайдеров, аренду офисных помещений и проч.

Для планирования этих категорий расходов, как правило, используют планируемый процент расходов в расчете от базы распределения.

База распределения представляет собой некий показатель, пропорционально которому распределяются расходы, не имеющие прямого отношения к производственному процессу. В качестве базы распределения общепроизводственных и общехозяйственных расходов могут быть использованы: фонд оплаты труда основных производственных рабочих, материальные расходы, прямые расходы, трудоемкость выполнения работ, время работы оборудования, объем производства и др.

Базу распределения выбирают в зависимости от того, какой из рассмотренных ранее факторов оказывает наибольшее влияние на себестоимость.

База распределения обязательно должна быть закреплена в учетной политике компании.

Для рассматриваемого примера базой распределения общепроизводственных и общехозяйственных расходов является фонд оплаты труда основных производственных рабочих.

Второй способ более простой, но в то же время и более поверхностный, так как не учитывает плановые показатели косвенных расходов. Однако как показывает практика, именно второй способ наиболее часто используется для формирования калькуляционной карточки.

Итак, в нашем примере косвенные расходы предшествующего периода распределены так:

- общепроизводственные расходы (ОПР) — 80 %;

- общехозяйственные расходы (ОХР) — 190 % соответственно от фонда оплаты труда основных производственных рабочих.

Таким образом, для планирования расходов на изготовление единицы продукции будем использовать показатели предшествующих периодов:

ОПР = 168,00 руб. × 80 % = 134,40 руб.;

ОХР = 168,00 руб. × 190 % = 319,20 руб.

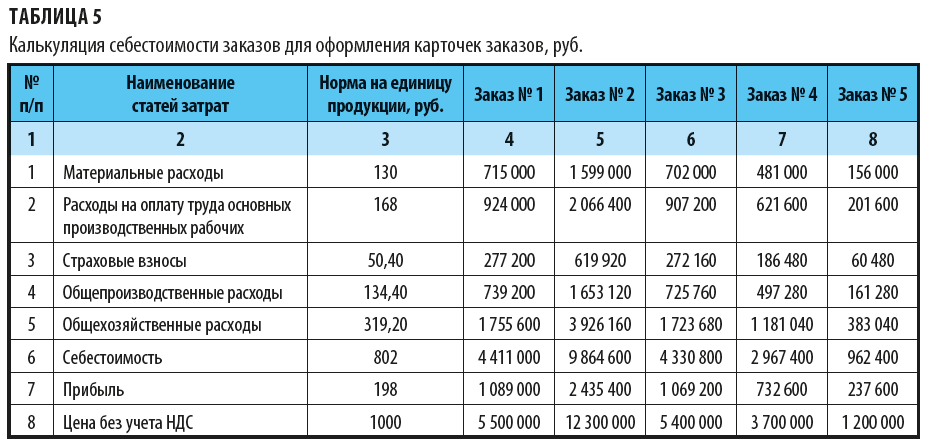

Теперь можно сформировать калькуляционную карточку для каждого заказа. Оформляем только плановую сторону (табл. 5), фактическая будет заполнена по факту исполнения каждого заказа.

Итак, мы консолидировали данные, рассчитанные ранее постатейно, и вывели значение планируемой себестоимости исполнения каждого заказа в соответствии с нормативами на изготовление единицы продукции, т. е. перемножили планируемые нормативы на количество планируемой к выпуску продукции (по данным табл. 2).

Данные расчетные показатели впоследствии попадают в плановую калькуляцию каждого заказа при формировании карточки заказа, а, как отмечалось ранее, по факту закрытия заказа будет заполнена и фактическая себестоимость. Это позволит в дальнейшем анализировать план-факт и отклонения в абсолютном выражении, чтобы выяснить причины их появления (нарушение технологии выполнения работ, брак, перерасход материалов, рост расходов предприятия и проч.).

Формирование производственной программы

Производственная программа, или, как еще иногда говорят, бюджет производства, представляет собой отражение планируемого объема производства, а не реализации, поэтому бюджет производства и бюджет продаж в количественном выражении всегда будут различаться. В первую очередь это связано с наличием в производственной программе информации о запасах готовой продукции и незавершенного производства, которые необходимы для обеспечения бесперебойности производственного процесса.

Начать стоит с анализа возможностей предприятия изготовить планируемое количество продукции.

Если возможностей предприятия недостаточно для изготовления требуемого количества продукции, необходимо рассмотреть варианты нарастить производственные мощности (например, увеличить количество основных производственных рабочих, расширить производственные площади, приобрести новое оборудование и т. д.).

Рассмотрим алгоритм оценки возможностей предприятия изготовить определенное количество продукции на основании данных о численности основных производственных рабочих:

1. Рассчитываем количество рабочих часов в анализируемый период. Для рассматриваемого примера анализируемый период — календарный год, суммарное количество рабочих часов — 1970 ч (эту информацию берем из производственного календаря на соответствующий год).

2. Рассчитываем количество основных производственных рабочих, задействованных в изготовлении продукции. По данным штатного расписания анализируемого предприятия, количество основных производственных рабочих составляет 500 чел. (все сотрудники работают при 40-часовой рабочей неделе: 5 рабочих дней в неделю по 8 рабочих часов).

3. Определяем планируемую трудоемкость изготовления единицы продукции. Для нашего предприятия она составляет 30,19 нормо-ч (см. табл. 4).

4. Рассчитываем общее количество рабочего времени (умножаем количество рабочих часов анализируемого периода на общее количество основных производственных работников): 1970 ч × 500 чел. = 985 000 чел/ч.

5. Учитываем естественные потери рабочего времени (отпуска, командировки, отгулы, больничные и проч.). Как правило, ни один работник в календарный год не сможет работать все 1970 ч. Как минимум, работодатель обязан предоставить ему ежегодный оплачиваемый отпуск, не говоря уже о возможности заболевания или вынужденной необходимости по тем или иным причинам отсутствовать на рабочем месте. На предприятиях ведется учет по балансу рабочего времени, благодаря которому можно сводить статистические данные по потерям рабочего времени. Итак, для рассматриваемого примера планируемый процент потерь рабочего времени составляет 16,5.

6. Рассчитываем полезный фонд рабочего времени — вычитаем из общего календарного количества рабочего времени потери рабочего времени:

985 000 ч – (985 000 ч × 16,5 %) = 822 475 ч.

7. Определяем, какое количество изделий предприятие может изготовить при имеющейся численности — делим полезный фонд рабочего времени на трудоемкость изготовления единицы изделия:

822 475 ч / 30,19 нормо-ч = 27 243,00 шт.

Итак, планируемый объем продаж (см. табл. 2) — 28 100 ед. продукции, а возможный объем производства при нынешней численности рабочих — 27 743 ед. продукции, или на 857 ед. меньше планируемого объема реализации.

Однако пока это не говорит о том, что необходимо нарастить производственные мощности — мы еще не оценили запас готовой продукции.

В случае когда объем продаж превышает возможный объем производства, у предприятия должно быть достаточное количество запасов готовой продукции с предыдущего отчетного периода либо надо рассматривать другие варианты:

- сократить объем продаж. Редко используется, так как ни одному предприятию не хочется терять потенциальную выгоду от большего объема продаж;

- увеличить количество основных производственных рабочих — при условии, что в следующем отчетном периоде не ожидается снижения объема продаж. В противном случае рабочих придется сокращать или прибегать к вынужденным производственным простоям (в соответствии с Трудовым кодексом РФ с оплатой не менее 2/3), что всегда негативно сказывается на состоянии предприятия;

- увеличить рабочее время, привлекая рабочих к работе сверхурочно и в выходные и праздничные дни. При этом надо учитывать, что законодательством допускается не более 120 ч в год сверхурочных работ, а оплата труда основных производственных рабочих увеличится в 1,5–2 раза. Соответственно, возрастут издержки при постоянной цене за единицу продукции, следовательно, уменьшится уровень прибыльности производства;

- уменьшить трудоемкость изготовления единицы продукции путем повышения квалификации сотрудников или применения механизации определенных процессов производства.

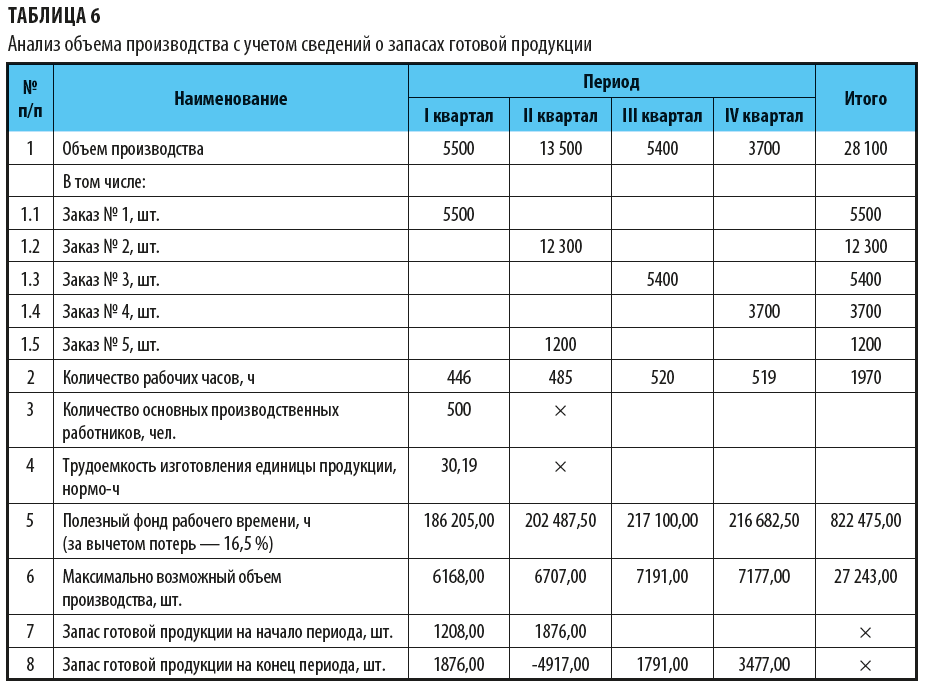

Сведем расчетные показатели в таблицу (табл. 6) и дополним их сведениями о запасах готовой продукции.

Мы рассчитали, сколько продукции предприятие может произвести за год, однако бюджет продаж составлен поквартально. Следовательно, и объем производства стоит оценивать таким же образом, чтобы узнать, с какого квартала наблюдается нехватка продукции.

Итак, запас готовой продукции на начало периода составляет 1208 ед. продукции, а возможный объем производства — 6168 ед., что позволяет реализовать заказ № 1 (5500 ед. продукции).

Однако во II квартале ситуация меняется. При запасе готовой продукции в 1876 ед. и возможном объеме производства в 6707 ед., предприятие сможет исполнить только заказ № 5.

Но уже начиная с III квартала ситуация вновь выравнивается, и предприятие за счет возможного объема производства и без учета запаса готовой продукции на складе может исполнять заказы в полном объеме.

Проанализируем структуру планируемых продаж. Только во II квартале наблюдается значительный скачок, превышающий в 2–3 раза объем реализации в остальные периоды. Учитывая то, что такая ситуация наблюдается только в одном квартале, если предприятие увеличит штат работников, в дальнейшем данное количество рабочих уже будет не востребовано, так как заказы по объемам в последующих кварталах ниже. Следовательно, предприятие начнет выпускать сверх необходимого количества продукции, что приведет к затовариванию складов готовой продукции и увеличит расходы на ее хранение, причем пока неизвестно, когда она будет реализована.

В противном случае, предприятие будет вынуждено сократить штат или выплачивать 2/3 в соответствии с Трудовым кодексом РФ в случае производственного простоя.

В качестве решения сложившейся проблемы только для II квартала можно рассмотреть следующие варианты:

- заключить договор со сторонней организацией, например, на изготовление 4917 ед. продукции, а 8583 ед. продукции предприятие изготовит само. При этом предприятие сэкономит на прямых расходах, однако возрастут иные расходы. В данном случае стоит оценить, что экономически выгоднее.

Преимущество этого варианта: перезаключать договор с заказчиком не надо — сторонняя организация выступает как соисполнитель и продукцию будет сдавать непосредственно предприятию;

- заключить срочные трудовые или гражданско-правовые договоры, т. е. принять работники исключительно для выполнения конкретного объема работ.

По вопросу применения срочных трудовых и гражданско-правовых договоров (ГПД) есть много спорных нюансов, в том числе со стороны законодательства.

При заключении ГПД работодатель не ведет кадровый документооборот, не предоставляет отпуска, а оплачивает труд только по факту выполнения работы, как правило, на основании акта выполненных работ. Однако судебная практика свидетельствует о том, что многие работодатели специально «уходят» от оформления трудовых договоров, чтобы исключить многие расходы на содержание сотрудников. Если выявляют такое нарушение, на юридическое лицо налагаются значительные штрафы. В рассматриваемом примере юридически верное решение — оформить срочные трудовые договоры;

пересмотреть условия заключенных договоров и выполнения заказов в позаказном планировании.

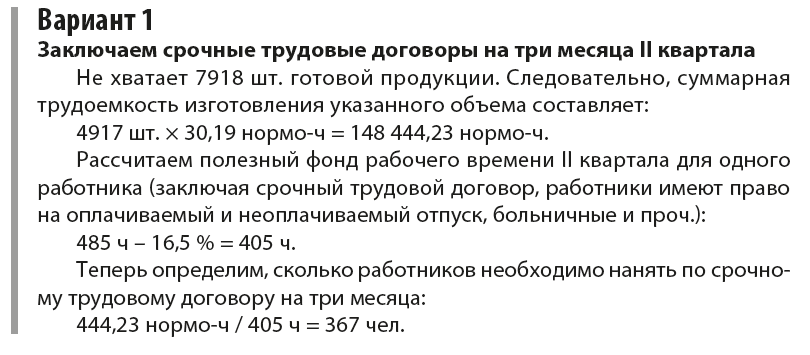

Рассмотрим вариант заключения срочных трудовых договоров. Рассчитаем, на сколько нужно увеличить штат основных производственных работников и с какого периода:

Как видим, оба варианта очень затратны и сложно выполнимы, ведь найти такое большое количество людей — задача не из легких. Не говоря уже о возможных проблемах по обучению принятых работников.

Поэтому считаем, что наиболее выгодный вариант — провести переговоры с заказчиком и пересмотреть условия поставки. Например, что касается заказа № 2, можно обсудить возможность распределить весь объем заказа по кварталам вплоть до четвертого с учетом того, что запасы готовой продукции данных периодов (см. табл. 6) позволяют реализовать необходимое количество продукции.

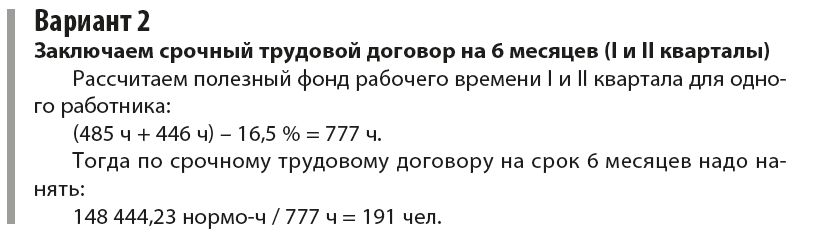

На основании предложенных мероприятий сформируем производственную программу (табл. 7).

С учетом предложенных мероприятий мы распределили объемы продаж заказа № 2 по I, II и III кварталам таким образом, чтобы предприятие могло выпустить необходимый объем продукции при имеющейся численности основных производственных рабочих.

Сравнивая табл. 6 и 7, стоит обратить внимание на снижение объемов запасов готовой продукции на складах. Это сэкономит средства компании на их содержание и исключает затоваривание складов.

Статья опубликована в журнале «Справочник экономиста» № 11, 2018.

Как рассчитать оптимальный план производства, чтобы получить максимальную прибыль? Этот вопрос актуален для многих компаний. Интуитивное формирование плана производства может быть не таким эффективным, как расчет с помощью математических моделей.

Сравним эти способы на примере.

Компания производит шоколад трех сортов: белый, молочный и горький. У каждого — своя рецептура, но трудоемкость одинаковая. Цена каждого сорта разная, поэтому и прибыль на килограмм тоже отличается. Представим эти данные в виде таблицы:

| Ингредиент | Белый шоколад | Молочный шоколад | Горький шоколад |

| Какао-масло, кг | 0,4 | 0,4 | 0,4 |

| Сахар, кг | 0,3 | 0,4 | 0,2 |

| Сухое молоко, кг | 0,3 | 0,15 | 0 |

| Какао, кг | 0 | 0,15 | 0,3 |

| Прибыль, за 1 кг | 1 000 | 2 500 | 3 000 |

На складе имеются определенные запасы сырья:

- какао-масло — 20 кг;

- сахар — 15 кг;

- сухое молоко — 7 кг;

- какао — 12 кг.

Расчет плана производства интуитивным методом

План производства для первого вида продукции

Больше всего прибыли приносит горький шоколад. Рассчитаем, сколько шоколада этого сорта можно произвести из сырья на складе:

| Ингредиент | Требуется для производства 1 кг горького шоколада | Наличие сырья на складе, кг | Достаточно для объема производства горького шоколада, кг |

| Какао-масло, кг | 0,4 | 20 | 50 |

| Сахар, кг | 0,2 | 15 | 75 |

| Сухое молоко, кг | 0 | 7 | — |

| Какао, кг | 0,3 | 12 | 40 |

Объем производства ограничивает какао — его достаточно для производства только 40 килограммов шоколада.

Прибыль от горького шоколада = 40 х 3000 = 120 000 (руб.)

Рассчитаем количество сырья, которое потребуется для производства 40 килограммов горького шоколада. Для этого умножим количество ингредиента, нужного для производства одного килограмма, на 40.

Например, для производства одного килограмма горького шоколада нужно 16 килограммов какао-масла:

0,4 х 40 = 16 (кг)

Рассчитаем расход каждого ингредиента и внесем в столбец «Резерв сырья».

| Ингредиент | Требуется для производства 1 кг горького шоколада | Резерв сырья для производства 40 кг | Остаток на складе, с учетом резерва |

| Какао-масло, кг | 0,4 | 16 | 4 |

| Сахар, кг | 0,2 | 8 | 7 |

| Сухое молоко, кг | 0 | 0 | 7 |

| Какао, кг | 0,3 | 12 | 0 |

После производства горького шоколада на складе останутся продукты, их объем можно рассчитать как разницу между остатками на складе и резервом.

Остаток какао-масла = 20 — 16 = 4 (кг)

Такой же расчет проводим и для других ингредиентов и вносим данные по остаткам в последний столбец.

План производства для второго вида продукции

Так как все какао зарезервировано для производства горького шоколада, компания из остатков сырья может произвести только белый шоколад, при его приготовлении какао не используется.

Рассчитаем, сколько белого шоколада можно произвести из оставшихся ингредиентов:

| Ингредиент | Требуется для производства 1 кг белого шоколада | Остаток на складе, с учетом резерва, кг | Достаточно для объем производства белого шоколада, кг |

| Какао-масло, кг | 0,4 | 4 | 10 |

| Сахар, кг | 0,3 | 7 | 23 |

| Сухое молоко, кг | 0,3 | 7 | 23 |

| Какао, кг | 0 | 0 | — |

«Ограничивающим» ингредиентом выступает какао-масло. Из имеющегося количества можно сделать только 10 килограммов белого шоколада.

Прибыль от белого шоколада = 10 х 1000 = 10 000 (руб.)

Рассчитаем расход сырья на производство белого шоколада и остатки на складе.

| Ингредиент | Требуется для производства 1 кг белого шоколада | Резерв сырья для производства 10 кг | Остаток на складе, с учетом резерва |

| Какао-масло, кг | 0,4 | 4 | 0 |

| Сахар, кг | 0,3 | 3 | 4 |

| Сухое молоко, кг | 0,3 | 3 | 4 |

| Какао, кг | 0 | 0 | 0 |

Из остатков на складе произвести шоколад больше нельзя.

Общая прибыль составит 130 000 рублей.

120 000 + 10 000 = 130 000 (руб.)

Этот способ расчета достаточно трудоемкий и при большом ассортименте продукции и запасов может быть просто неприменим. Математическое моделирование плана производства позволит учесть больше переменных.

Антон Варламов, начальник производства CWS-group:

«Мы производим оборудование для моек самообслуживания. В производстве ориентируемся на спрос: в основном, начинаем сборку после заказа. Именно спрос является «толкающим» фактором.

Плюс этого способа — готовое оборудование не задерживается на складе, сразу отправляется клиентам. В процессе производства мы можем внести какие-то изменения и учесть просьбы заказчиков: сделать больше или меньше функций в пульте самообслуживания, подобрать нужную мощность аппаратов высокого давления.

Минус — мы упускаем часть прибыли из-за нерационального использования запасов. Что-то невостребованное лежит на складе, что-то приходится покупать срочно и переплачивать.

Но в текущей ситуации пока не видим возможности перехода на планирование производства»

Расчет плана производства методом математического моделирования

Для построения математической модели используется надстройка «Поиск решения» в Excel. Мы уже подготовили математическую модель, которую вы можете скачать на компьютер с установленным Excel и заполнить своими данными.

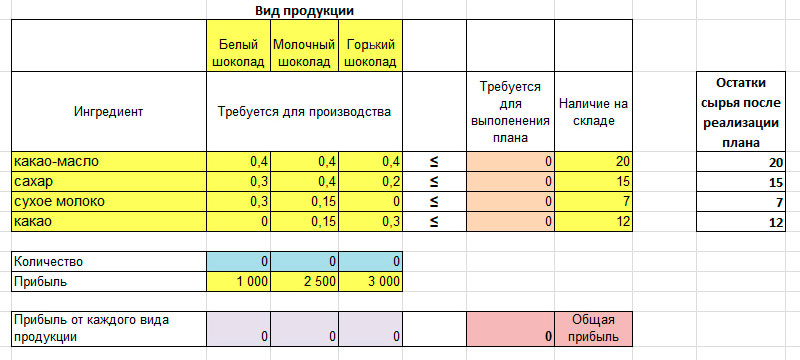

Таблица для производства шоколада выглядит так:

Желтые ячейки заполнены исходными данными из примера. Это прибыль по каждому виду продукции, расход ингредиентов и их наличие на складе.

Голубые ячейки будет изменять программа в процессе расчетов.

В оранжевых — расход сырья, нужного по плану производства. Он рассчитывается также, как и в первом способе, только не вручную, а автоматически. Для этого в ячейки введены нужные формулы.

В фиолетовых значение прибыли по сортам, рассчитывается по формуле:

Прибыль по сорту = Количество шоколада х Прибыль от сорта шоколада

Розовая — значение прибыли, максимум которой программа найдет в процессе расчета, она суммирует все прибыли по сортам.

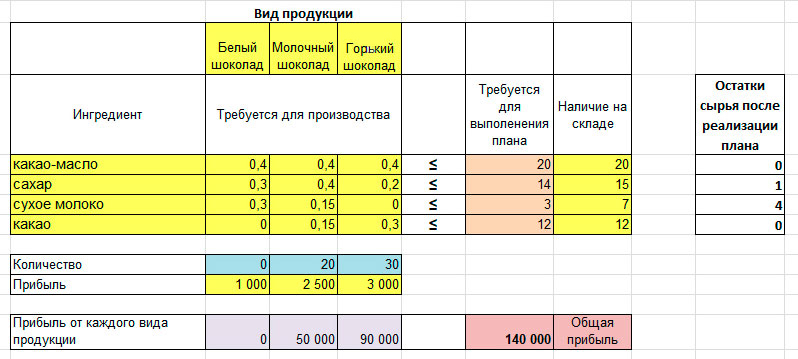

После нажатия «Поиск решения» система рассчитывает оптимальный план производства с максимальной прибылью:

План производства, рассчитанный этим способом, отличается от первого. Сокращено количество горького шоколада, поэтому остается больше сырья для производства молочного. Это позволяет увеличить прибыль со 130 тысяч рублей до 140 тысяч и более эффективно использовать складские запасы.

Изменение плана производства

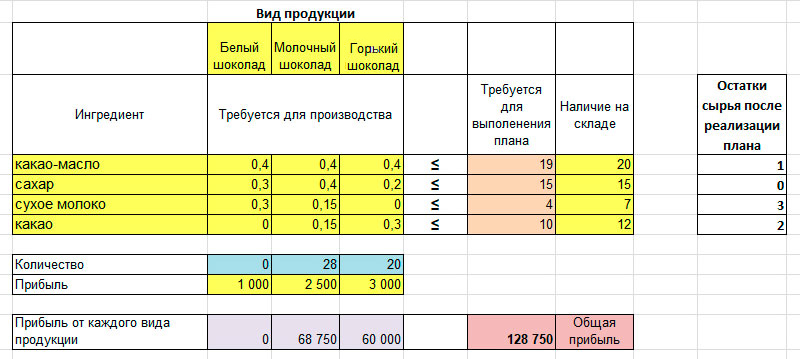

Описанные методы не учитывают спрос, подразумевается, что будет продан весь произведенный шоколад. Но в математическую модель можно внести дополнительные ограничения.

Например, объем производства горького шоколада ограничить 20 килограммами, тогда программа посчитает новый план, но прибыль в нем будет меньше, чем в оптимальном:

Моделирование оптимального плана производства позволит один раз создать математическую модель и потом изменять параметры, оценивая изменение прибыли:

- Вводить ограничения по количеству производимой продукции: задать определенный объем или нужные пропорции. Например, чтобы объем производства горького шоколада был равен объему производства молочного.

- Менять ограничения по ресурсам, в зависимости от объема запасов.

- Проверить целесообразность введения новой продукции — будет ли увеличиваться или уменьшаться прибыль в этом случае.

- Изменять прибыль по видам продукции для более корректного ценообразования.

- Выявить слабые позиции в ассортименте и, возможно, отказаться от них.

В математической модели можно использовать не только ресурсы в натуральном выражении, как в нашем примере, но и в денежном. Это еще больше расширяет возможности ее применения, так как позволяет учесть расходы на оплату труда, электричество, время работы оборудования. Чем точнее исходные данные, тем точнее будет расчет плана производства. Компании, ведущие управленческий учет, тратят меньше времени на сбор данных для заполнения математической модели.

Резюмируем

Расчет оптимального плана производства позволяет компании заработать больше, используя ограниченные ресурсы. Создание модели плана производства в Excel экономит время и позволяет достаточно быстро оценить изменение прибыли при разных вариантах исходных данных.

- →

Если ваше производство дает сроки «от балды» и не соблюдает их в 90% случаев, то данная статья вам будет полезна. [видео с примером в конце статьи]

Практически все растущие производственные компании в какой-то момент приходят к тому, что управлять производством «по старинке», когда все на пальцах, бумаге и в голове руководителя невозможно.

В лучшем случае появляется какая-нибудь простенькая экселька, сделанная руководителем или мастером, в которой хотя бы фиксируется список всех заказов в работе со сроками ну и может быть какими-то комментариями.

Но этот вариант все равно не позволяет управлять процессом, понимать что именно по каждому заказу сделано, сколько еще времени на это нужно и когда что будет делаться в будущем.

Также эта экселька скорее всего не позволяет понять реальную загрузку цехов и всего производства в точных цифрах, что необходимо для согласования с коммерческими службами более-менее реальных сроков по новым заказам.

Тут есть 2 решения:

- Дорогое и долгое — внедрять дорогостоящую ERP систему

- Быстрое, дешевое и результативное — продумать и сделать продвинутый планировщик в Excel / Гугл Таблицах

Слава богу эксель обладает серьезными возможностями. И по сравнению с ERP может быть запущен за 2-3 недели и дать серьезный выхлоп в первый же месяц

В дальнейшем, этот эксель будет являться ТЗ для внедрения ERP.

Если вы сомневаетесь, что вам нужно что-то подобное, или что у вас некому заниматься планированием, а нового человека в штате вы не потянете, то примите во внимание следующее:

В первом же проекте по внедрению такого планировщика в компании с крупным производством (около 50 человек и оборотом 0,5 млрд. р/год) когда мы установили плановую загрузку в 80% от максимума, 30% персонала ушли! практически на следующий день…

НО!

через месяц выпуск увеличился в 2 раза!

Это рост эффективности на 1 человека в 3 РАЗА!

Если вас это убедило, то давайте рассмотрим, как этот планировщик должен быть устроен и как с ним работать.

Структура планировщика с примерами реализации

Производства бывают разных типов и мы рассмотрим варианты планирования для самых распространенных вариантов:

- Производство стандартизированной продукции

- Производство уникальной продукции под каждый заказ

Что должно быть в продвинутом планировщике производства:

- Список всех заказов с их статусами

- Список позиций для производства в рамках каждого заказа

- Технологические карты

- План производства заказов по цехам

- Сводная по загрузке цехов на каждый день

- (дополнительно) План/факт по цехам

- (дополнительно) График отгрузки

- (дополнительно) План расходов материалов (требует описания расходов по каждому типу продукции, актуально для стандартной продукции)

- (дополнительно) Учет и аналитика по браку

Разберем теперь все по порядку.

Внедрение учета и планирования за 2 месяца

Список всех заказов с их статусами

Для чего предназначен:

- сколько заказов было и есть в производстве

- в каком состоянии каждый заказ (не спланирован, в производстве, готов, отгружен)

- определения что горит по срокам и на что надо обратить внимание

Актуален для обоих типов производства.

Красным цветом подсвечены просроченные заказы, зеленым — отгруженные.

Цвета помогают быстро выделить нужную информацию из всего массива.

Список позиций для производства в рамках каждого заказа

Для чего предназначен:

- отслеживания готовности каждой отдельной позиции по заказам

- отслеживания занесения в план всей продукции (чтобы не забыть спланировать)

Актуален для стандартизированного производства, т.к. в производстве уникальной продукции совмещен со списком заказов, потому что почти всегда в заказе только 1 позиция.

В конце каждой строки есть 2 столбца В плане и Готово, которые показывают сколько запланировано в цехах и сколько фактически готово соответственно

Технологические карты

Для чего предназначен:

- определения порядка обработки изделия в разных цехах (какие участки задействуются)

- фиксации времени выполнения на каждом участке для расчета загрузки при планировании

- фиксации сроков для автоматического планирования по цехам (чтобы при указании даты выпуска готовой продукции даты по цехам распределялись автоматически)

Актуален для обоих типов производств, но очень важными отличиями.

В стандартизированном производстве мы можем усреднить время на каждом участке по каждому типу продукции, т.к. они стандартны. И тогда технологические карты могут выглядеть так:

В уникальном производстве возможно использовать такой же вариант, если изделие проходит через каждый участок всего 1 раз и за каждую операцию делается только 1 единица, но вот еще вариант, когда каждое изделие состоит из нескольких деталей и каждая деталь может проходить через одни и те же цеха, причем за раз обрабатываются целые партии (вырезаются на фрезере и время для каждой детали уникально)

Записаться на БЕСПЛАТНУЮ консультацию с демонстрацией >>

План производства заказов по цехам

Для чего предназначен:

- непосредственно планирования производства каждой единицы продукции по всем заказам (когда, что, сколько и в каком цеху делать)

- подсчета загрузки цехов по каждой запланированной единице продукции

- учета брака по цехам

Может выглядеть по-разному, зависит от специфики производства. В рассматриваемых случаях это выглядит так:

В стандартизированном производстве возможно все цеха расположить на 1 странице когда не надо планировать повторные операции в каких-либо цехах

Производства бывают разных типов и мы рассмотрим варианты планирования для самых распространенных вариантов:

- Производство стандартизированной продукции

- Производство уникальной продукции под каждый заказ

Сводная по загрузке цехов на каждый день

Для чего предназначен:

- суммирования загрузки цехов по дням

- помощи в планировании заказов (сравнение плана с доступным временем)

Актуально для любого производства, т.к. это одна из главных функций этого планировщика.

Дополнительные функции

В данной сводной таблице мы определяем резерв времени, чтобы планировать не 100% загрузку, а с каким-то запасом. В данном случае запас (резерв) равен 20%.

В таблице значения загрузки подсвечиваются оранжевым, если мы запланировали с захватом резерва (в нашем случае например 85% от доступного времени).

Если запланировали работ больше чем на 100% доступного времени — значение загрузки подсветится красным.

В идеале — сделать зону перед резервом (в нашем примере где-то 75-85% от максимума) и планировать загрузку в этой зоне, чтобы было пространство для маневра.

При расчете доступного времени учитывается специфика производства и перерывы рабочих. Если продукция производится только когда рабочий стоит за станком — это одно время, а если он запустил партию и пошел курить — это уже другое время…

План/факт по цехам

Полезный инструмент, но лучше внедрять после того как вся система поедет, чтобы вводить дополнительную мотивацию и анализировать где у вас провалы, чтобы выяснять с чем они связаны.

График отгрузки по продукции

Актуально когда в 1 заказе 1 тип продукции и часто отгружается несколькими партиями на разные адреса доставки. В этом случае коммерсанты это планируют, а производство использует как указание к действию что когда отгружать.

Количество отгруженных позиций суммируется на странице заказов.

План расходов материалов

Сложный функционал и требует описания расходов по каждому типу продукции, актуально для стандартной продукции. Внедрять нужно сильно позже запуска планирования.

Учет и аналитика по браку

Полезная функция, запускать лучше не сразу, т.к. требует дополнительных усилий при работе.

Записаться на БЕСПЛАТНУЮ консультацию с демонстрацией >>

Как пользоваться планировщиком на ежедневной основе

Алгоритм очень прост:

Первым делом

— определяется время, до которого принимаются в работу новые заказы (например каждый день в план заносится только то что пришло до 17.00)

Далее на ежедневной основе

Вечером:

- Ответственный за планирование сотрудник собирает с рабочих отчет по сделанной работе (про формат отчетов дальше)

- Заносит в план производства факт из отчетов рабочих

- Переносит сегодняшние недоделки на другие дни

- Заносит новые заказы в список заказов

- Создает новые технологические карты (при необходимости)

- Заносит новые заказы в план производства по цехам

- Печатает планы для цехов на завтра

Утром:

- Планировщик (нач производства) передает планы мастерам/рабочим в цеха

В течение смены:

- Рабочие работают по плану и ставят в нем отметки о выполнении по каждой продукции

По сбору данных фактически есть

3 варианта

и выбор зависит степени адекватности исполнителей, вашего к ним доверия и возможности размещения в цеху планшетов/компьютеров

Варианты сбора фактических данных:

- Печать планов и перенос из них данных вручную

- Занесение данных самими исполнителями в планировщик

- Фиксация данных самими исполнителями через специальную форму в телефоне

2-ой вариант может быть реализован с помощью индивидуальных фильтров для каждого цеха, по сути фильтр — план на день. И сотрудник сам вносит данные.

3-ий вариант реализуется через бланк с QR-кодом и гугл-форму, которая открывается на любом даже самом дешевом сенсорном телефоне/планшете и каждое заполнение попадает напрямую в таблицу планирования

В этом варианте легко реализуется отчет по ежедневной выработке и расчет ЗП по сделке производится за пару нажатий.

Образец бланка для цеха. По QR-коду открывается форма как на рисунке ниже.

Возможно и

совмещать все варианты.

Далее видео-обзоры нескольких планировщиков, созданных по такой структуре, и отзывы владельцев нескольких предприятий.

Надеюсь статья была вам полезна и хорошего просмотра.

P.S. Обо мне (авторе) и мои контакты после видео.

Об авторе

Здравствуйте. Меня зовут Владимир, я автор этой статьи и всего ресурса.

Я внедрил учет и планирование на 20+ предприятиях из 15+ разных сфер производства:

— дорожные знаки

— корпусная мебель (на заказ и стандартизированная)

— двери из массива

— бытовая химия (посудомоечные таблетки, ополаскиватели и тп)

— ПОС-материалы

— бумажная упаковка (бургеры, картошка фри, стаканчики и т.п.)

— гофротара

— масляные насосы

— текстильная продукция (постельное белье, одеяла и т.п.)

— ЛВЛ-брус

— центраторы для нефтебурения

— жиро- и нефтеуловители из полипропилена

— игрушки и мебель для детских садов

— турбодефлекторы и вентиляционное оборудование

— токарная обработка

— мебельные фасады

— 3D-обои и картины

— изделия из силикона (жгуты, медицинские трубки и т.п.)

Хотите внедрить планирование — подавайте заявку, расскажу и покажу что можно сделать в Вашей ситуации, консультация бесплатна

Хотите внедрить планирование на своем производстве — оставьте заявку, я свяжусь с Вами.

«Управление предприятием требует специальной подготовки, а не представляет собой какой-то врожденный дар»

Поль де Брюин

Зачем нужна производственная программа.

Ориентирами для деятельности любого предприятия является его планы: план производства, план реализации продукции, план развития и т.д. Производственная программа является одним из таких планов, который отражает основные направления и задачи развития в плановом периоде, производственно-хозяйственные связи с другими предприятиями, профиль и степень специализации производства.

Что такое «производственная программа», и какова ее структура?

Производственная программа — это основной раздел годового и перспективного бизнес-плана развития предприятия. В ней определяется объем изготовления продукции по номенклатуре, ассортименту и качеству в натуральном и стоимостном выражениях.

Производственная программа включает следующие основные разделы:

- План по производству продукции предприятия.

- План выпуска продукции на экспорт.

- План по повышению качества продукции.

- План реализации продукции.

При формировании производственной программы Вы должны ориентироваться на потенциальные и фактические возможности Вашего предприятия по производству продукции, т.е. на производственную мощность.

Какие аспекты управления производством находят свое отражение в производственной программе?

Подготовка производственной программы является ответом на ключевые вопросы управления производством:

- Какие виды продукции и в каких количествах производить?

- В какие сроки должна быть готова продукция к отправке покупателю?

- Какого качества должна быть продукция в планируемом периоде?

- Сколько продукции предприятие может выпустить дополнительно в случае возникновения срочных заказов, какого вида и качества?

- Каков нижний предел объема выпуска продукции, при котором следует перейти в режим его консервации или остановить для модернизации?

- Каковы должны быть объемы потребляемых ресурсов для производства продукции и возможности для их удовлетворения?

При разработке производственной программы Вы должны основываться на потребностях регионального и мирового рынков, общей рыночной ситуации, состоянии конкурирующих предприятий и отраслей.

Где брать данные для разработки производственной программы?

В качестве исходных данных при разработке производственной программы Вы можете использовать:

- уставные виды деятельности Вашего предприятия по производству и реализации продукции;

- результаты фактического выполнения производственной программы за предыдущие периоды;

- данные по спросу на продукцию предприятия;

- сведения о рекламациях, замечаниях по качеству Вашей продукции за предыдущий период;

- сведения о долях Вашей продукции в общем объеме ее выпуска на рынке за предыдущий период по уровням качества;

- сведения об объеме реализации Вашей продукции за предыдущий период по месяцам (кварталам);

- расчеты производственной мощности предприятия;

- прогрессивные технико-экономические нормы и нормативы;

- решения высших органов управления предприятия о стратегических перспективах его развития.

Что содержат основные разделы производственной программы?

- План по производству продукции предприятия.

При подготовке плана производства обычно рассчитывают:

- Объем производства каждой товарной позиции в натуральном выражении, который определяется по формуле

Nпр. = Nпост. – Он.скл. + Ок.скл. + Nвн. где Nпост – объем поставки изделия в натуральном выражении;

Он.скл. и Ок.скл – остатки данных изделий на складе готовой продукции на начало и конец планового периода; При этом остатки готовой продукции на складе на начало планового периода рассчитываются на основании фактических остатков изделий на момент расчета, а также прогноза их производства и отгрузки с момента расчета до начала планового периода. Остатки готовой продукции на складе на конец планового периода устанавливаются в зависимости от прогноза сбыта продукции в следующем плановом периоде.

Nвн – количество изделий для внутреннего потребления. - Себестоимость продукции по каждой товарной позиции как сумму всех затрат предприятия, связанных с приобретением или производством данного вида продукции. Полная себестоимость продукции определяется как сумма стоимости основных материалов, цеховых расходов, заработной платы работников, расходов по содержанию и эксплуатации оборудования, налоговых отчислений, коммерческих расходов на реализацию продукции.

- Чистая продукция определяется путем вычитания из товарной продукции (в оптовых ценах предприятия) материальных затрат в тех же ценах, а также суммы амортизации основных фондов.

- Также в рамках производственного плана Вы должны предусмотреть задания по снятию с производства устаревших видов изделий, т.е. продукции, не соответствующей современным требованиям экономики и населения, морально устаревшей, и указать конкретные сроки замены устаревших изделий, а также новые виды изделий (типы, модели), их заменяющие.

- План выпуска продукции на экспорт.

В случае наличия у Вашего предприятия зарубежных клиентов, в этом плане Вы должны представить показатели объемов выпуска продукции предприятия, соответствующей требованиям ее поставок на экспорт на условиях конкретных соглашений и договоров.

- План по повышению качества продукции.

Здесь Вы отражаете показатели обновления ассортимента и потребительских свойств продукции, обусловленные требованиями международных и отечественных стандартов качества, нововведениями и динамикой развития производства. Качество Вашей продукции по своим технико-экономическим показателям должно отвечать принятым стандартам на всех стадиях проектирования и изготовления продукции

- План реализации (сбыта) продукции.

В этом плане Вы должны отразить динамику реализации продукции конкретным покупателям, выявленным в процессе маркетинговых исследований.

Реализованная продукция — это отгруженная заказчику, принятая им и оплаченная продукция предприятия, денежные средства за которую поступили на расчетный счет поставщика.

- Объем реализованной продукции в плане определяется как стоимость предназначенных к поставке и подлежащих оплате в плановом периоде: готовых изделий, полуфабрикатов собственного производства, работ промышленного характера, предназначаемых к реализации на сторону, а также продукции и работ для своего капитального строительства и непромышленных хозяйств, находящемся на балансе Вашего предприятия.

- При расчете реализуемой продукции Вы должны учитывать остатки нереализованной продукции и их изменение на начало и конец планируемого периода. Остаток нереализованной продукции к началу периода состоит из:

- остатка готовой продукции на складе и в неоформленных отгрузках;

- товаров отгруженных, по которым не наступил срок оплаты;

- товаров отгруженных, но не оплаченных в срок покупателями;

- товаров на ответственном хранении у покупателей.

- При подготовке плана сбыта определите расчетный объем продаж продукции в стоимостном выражении (выручку-нетто от реализации) по формуле:

Vр = (Зуп + Пцел)/ Рм , где Зуп– сумма условно-постоянных расходов организации в плановом периоде;

Пцел – целевая прибыль, достаточная для нормального функционирования организации и обеспечивающая удовлетворение ее потребностей;

Рм – маржинальная рентабельность, т.е. доля маржинального дохода в стоимости продукции. - Маржинальный доход на единицу изделия определяется как разница между ценой и переменными (прямыми) затратами. Если организация выпускает один вид продукции, маржинальная рентабельность определяется как отношение маржинального дохода на единицу продукции к цене. Если организация выпускает несколько видов продукции, то маржинальная рентабельность при заданной структуре продукции рассчитывается по формуле:

Рм = ∑ Pmi Yi , где

Pmi – маржинальная рентабельность i-го вида продукции

Yi – удельный вес i-го вида продукции в выручке от реализации

Как определить, насколько оптимальной является подготовленная нами производственная программа?

В качестве критериев оптимальности чаще всего применяется максимум прибыли, получаемой на единицу изделия и критический объем продаж – минимально необходимый объем производства (продаж) изделия, обеспечивающий его безубыточность (т.н. «точка безубыточности).

Сформировать производственную программу, обеспечивающую Вашему предприятию максимальную прибыль, Вы можете по следующему алгоритму:

- Рассчитайте величину маржинального дохода на единицу продукции по каждому виду.

- Проранжируйте продукцию в порядке убывания маржинального дохода. Порядок расположения изделий будет соответствовать их приоритетности для включения в производственную программу.

- Разработка программы должна сопровождаться расчетами загрузки производственного оборудования и площадей. Первое изделие включается в производственную программу в полном объеме и рассчитывается неиспользованный остаток по существующим производственным мощностям. Затем включается следующее по приоритету изделие и т.д. до тех пор, пока имеющийся ресурс производственных мощностей не будет исчерпан.

- Учтите, что итоговая программа, как правило, должна быть несколько ниже производственной мощности. Резервирование позволит Вам обеспечить полное и своевременное выполнение обязательств по поставке продукции при сбоях в производстве

- В отдельных случаях лимитирующими факторами для оптимизации производственной программы могут оказаться недостаток квалифицированных кадров, слабый уровень НИР и ОКР, морально устаревшее оборудование или ограничения по закупкам материалов и комплектующих для различных видов изделий. В этих случаях программа должна быть проверена на потребность в дефицитных видах ресурсов.

Выводы и рекомендации.

1. Начинайте формирование производственной программы с перспективного плана производства продукции, разрабатываемого в соответствии с принятой стратегией развития организации.

2. В рамках принятой стратегии уточните отраслевую специализацию Вашей организации на производстве определенных видов продукции и услуг.

3. На основе проведенных маркетинговых исследований уточните информацию об основных рынках сбыта и целевых потребителях продукции или услуг Вашей организации.

4. Определите номенклатуру и объем выпуска продукции в натуральном и стоимостном выражении на планируемый период (месяц, квартал, год) с учетом следующих факторов:

- максимально возможного объема выпуска продукции

- минимальной себестоимости изготовления изделий

- наличия платежеспособного спроса потребителей на каждую позицию номенклатуры.

5. Уточните потребности в продукции Вашей организации на плановый период с учетом имеющихся у компании контрактов, прямых связей и предварительных соглашений с потребителями, госзаказа на поставку продукции и т.п.

6. На основании потребности по каждой позиции принятой к производству номенклатуры составьте предварительные план производства и план сбыта (поставки) изделий в натуральном (количественном) и стоимостном выражении для формирования первоначального варианта производственной программы.

7. На основании запланированной выручки от реализации уточните, насколько оптимальным является расчетный объем производства.

2.1 Разработка производственной программы предприятия

Производственная

программа предприятия – это план

суточного выпуска продукции, реализуемой

в торговом зале.

В

проектируемом предприятии общественного

питания исходными данными для составления

производственной программы являются:

-количество

питающихся;

-коэффициент

потребления блюд;

-примерные

нормы потребления отдельных продуктов;

-примерный

ассортимент блюд;

-процентное

соотношение блюд в ассортименте.

Количество

питающихся определяется по графикам

загрузки залов, составленным с учетом

режима работы предприятия, средней

продолжительности приема пищи одним

посетителем, примерного коэффициента

загрузки зала в каждый час работы

предприятия. График загрузки зала

представлен в таблице 2.1.

Общее

количество посетителей за час определяется

по формуле (2.1):

(2.1)

где,

N

– общее количество посетителей за час;

Р

– вместимость зала, мест;

φ

– оборачиваемость места в зале, раз;

χ

– загрузка зала, %.

Таблица

2.1 – График загрузки залов предприятия

питания «IKEA»

на 68 мест.

|

Часы |

Оборачиваемость |

Средняя |

Количество |

|

8-9 |

3 |

20 |

41 |

|

9-10 |

3 |

20 |

41 |

|

10-11 |

3 |

20 |

41 |

|

11-12 |

2 |

40 |

54 |

|

12-13 |

2 |

70 |

95 |

|

13-14 |

3 |

100 |

204 |

|

14-15 |

3 |

80 |

163 |

|

15-16 |

3 |

40 |

82 |

|

16-17 |

2 |

40 |

54 |

|

17-18 |

2 |

40 |

54 |

|

18-19 |

2 |

70 |

95 |

|

19-20 |

2 |

90 |

122 |

|

20-21 |

2 |

40 |

54 |

|

21-22 |

2 |

20 |

27 |

|

Итого |

1129 |

Количество

блюд, реализуемых за день, рассчитывается

по формуле (2.2):

nд

= Nд

∙ m,

(2.2)

где

nд

– количество блюд, шт;

Nд

– количество питающихся в течение дня,

чел;

m

– коэффициент потребления блюд

(принимается 3)

Для

шашлычной: nд

= 1129 ∙ 3 = 3386,4 (шт).

Расчет

количества блюд в ассортименте

производится на основании процентного

соотношения блюд и представляется в

виде таблицы 2.2.

Таблица

2.2 — Процентная разбивка блюд в ассортименте

|

Наименование |

Процентное |

Количество |

||

|

от |

от |

|||

|

Холодные |

20% |

677 |

||

|

Рыбные |

40% |

271 |

||

|

Мясные |

35% |

237 |

||

|

Овощные |

25% |

169 |

||

|

Супы |

20% |

677 |

||

|

Прозразные |

30% |

203 |

||

|

Пюреобразные |

70% |

474 |

||

|

Вторые |

40% |

1355 |

||

|

Рыбные |

15% |

203 |

||

|

Мясные |

62% |

840 |

||

|

вегетарианские |

10% |

135 |

||

|

яичные |

10% |

135 |

||

|

крупяные |

3% |

41 |

||

|

Сладкие |

20% |

677 |

||

|

ИТОГО |

100% |

3386 |

Количество

покупных продуктов определяется по

нормам потребления в расчете на одного

посетителя. Расчет количества прочих

(покупных) продуктов производится по

формуле и сводится в таблицу 2.3.

Q

= Nд

∙ q,

(2.3)

где

Q

– количество прочих продуктов, шт.;

q

– норма потребления продукта одним

потребителем в день,

N

– количество потребителей в день.

Таблица

2.3 — Расчет количества покупных товаров

|

Продукты |

Единицы |

Норма |

Кол-во |

|

Горячие |

л |

0,1 |

113 |

|

Холодные В фруктовая минеральная натуральный |

л |

0,05 |

56 |

|

0,03 |

34 |

||

|

0,01 |

11 |

||

|

0,01 |

11 |

||

|

Хлеб В ржаной пшеничный |

кг |

0,1 |

113 |

|

0,05 |

56 |

||

|

0,05 |

56 |

||

|

Мучные |

шт. |

0,3 |

339 |

|

Конфеты, |

кг |

0,005 |

6 |

|

Фрукты |

кг |

0,03 |

34 |

С учетом процентного

соотношения блюд в ассортименте

предприятия, норм потребления прочих

продуктов, составляется производственная

программа предприятия. Были разработаны

технико-технологические карты с учетом

традиционного сочетания ингредиентов,

также были взяты рецептуры из «Сборника

рецептур и кулинарных изделий для

предприятий общественного питания».

Производственная программа предприятия

представлена в таблицах 2.4.

Таблица 2.4 –

Производственная программа для

предприятия питания «IKEA»

на 68 мест.

|

Номер |

Наименование |

Выход |

Количество |

|

Холодные |

|||

|

ТТК |

Лосось |

120 |

121 |

|

ТТК |

Лосось |

120 |

60 |

|

ТТК |

Коктейль |

100 |

50 |

|

ТТК |

Шведская |

80 |

40 |

|

ТТК |

Салат |

150 |

237 |

|

ТТК |

Овощной |

120 |

169 |

|

Супы |

|||

|

ТТК |

Бульон |

300/30 |

203 |

|

ТТК |

Сырный |

300 |

474 |

|

Вторые |

|||

|

ТТК |

Жареный |

130/150/30 |

203 |

|

ТТК |

Скандинавские |

120/150/20/50 |

405 |

|

ТТК |

Медальоны |

160/150 |

243 |

|

ТТК |

Гратин |

250 |

192 |

|

ТТК |

Шницель |

200 |

75 |

|

ТТК |

Рулетики |

180/30 |

60 |

|

ТТК |

Рисовая |

300/5 |

41 |

|

ТТК |

Творожная |

70 |

70 |

|

ТТК |

Омлет |

150 |

65 |

|

Сладкие |

|||

|

ТТК |

Торт |

120 |

245 |

|

ТТК |

Пирог |

130 |

280 |

|

ТТК |

Кекс |

50 |

152 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #