Специальность – 080507.65 Менеджмент организации

Форма подготовки – очная

г. Владивосток

2011

Практическая работа №1

«Оперативно-календарное планирование: составление Расписания выполнения работ для одного рабочего места»

1. Содержание задания

Составьте расписание выполнения работ для одного рабочего места применяя следующие правила приоритетов:

- Первый пришел – первый обслужен (FCFS)

- Ранняя по дате исполнения (DD)

- Кратчайшее время исполнения (SOT)

- По наиболее продолжительному времени исполнения (LTP)

- По наименьшему оставшемуся запасу времени (STR)

- Последним пришел – первым обслужен (LCFS)

Данные для расчета показателей эффективности представлены в таблице

2. Исходные данные для расчетов

Вариант № 1

Таблица – Данные для составления расписания

| Заказ | Время выполнения | Дата, к которой должен быть выполнен заказ |

| A | 2 | 5 |

| B | 5 | 6 |

| C | 7 | 6 |

| D | 3 | 9 |

| E | 9 | 9 |

Вариант № 2

Таблица – Данные для составления расписания

| Заказ | Время выполнения | Дата, к которой должен быть выполнен заказ |

| A | 2 | 4 |

| B | 6 | 8 |

| C | 5 | 6 |

| D | 3 | 7 |

| E | 1 | 2 |

Вариант № 3

Таблица – Данные для составления расписания

| Заказ | Время выполнения | Дата, к которой должен быть выполнен заказ |

| A | 1 | 3 |

| B | 5 | 6 |

| C | 4 | 8 |

| D | 3 | 7 |

| E | 8 | 5 |

3. Методические указания по выполнению работы

При составлении расписания для одного рабочего места используются правила назначения приоритетов.

Правила назначения приоритетов – это совокупность приемом и методов, используемых для определения очереди выполнения работ среди которых следующие:

- Первый пришел – первый обслужен (FCFS) – работы выполняются в порядке их поступления

- Ранняя по дате исполнения (DD) – работы выполняются в порядке установления дат их исполнения

- Кратчайшее время исполнения (SOT, STP) – первой выполняется работа с минимальной продолжительностью, затем среди оставшихся определяется и выполняется работа с минимальной продолжительностью

- По наиболее продолжительному времени исполнения (LTP) – первой выполняется работа с максимальной продолжительностью

- По наименьшему оставшемуся запасу времени (STR) – запас времени вычисляется как разность между временем, оставшимся до установленной даты окончания работы. Задание с самым малым запасом времени выполняется в первую очередь

- Последним пришел – первым обслужен (LCFS) – первым выполняется задание, которое поступило в последний момент

Порядок решения задачи. Используя исходные данные, составим расписание выполнения работ для одного рабочего места.

Применяем правило «Первый пришел – первый обслужен (FCFS)». Для этого располагаем работы в той последовательности, в которой они поступают. Затем определяем продолжительность потока

Таблица 2 – Расчет показателей эффективности применения правила FCFS

| Заказ | Время выполнения | Дата, к которой должен быть выполнен заказ | Продолжительность потока  |

| A | 2 | 8 | 0+2=2 |

| B | 6 | 6 | 2+6=8 |

| C | 4 | 6 | 8+4=12 |

| D | 5 | 9 | 12+5=17 |

| E | 8 | 10 | 19+8=25 |

Затем рассчитываем общую продолжительность потока

Далее определяем среднюю продолжительность потока

где n – количество работ

Завершающим этапом является расчет среднего времени запаздывания

где

Затем применяем правило «Ранняя по дате исполнения (DD)». Располагаем работы в последовательности, соответствующие датам, к которым они должны быть завершены. Все остальные показатели: общая продолжительность потока, средняя продолжительность потока, среднее время запаздывания рассчитываем по формулам 1,2.

Таблица 3 – Расчет показателей эффективности применения правила DD

| Заказ | Время выполнения | Дата, к которой должен быть выполнен заказ | Продолжительность потока  |

| B | 6 | 6 | 0+6=6 |

| C | 4 | 6 | 6+4=10 |

| A | 2 | 8 | 10+2=12 |

| D | 5 | 9 | 12+5=17 |

| E | 8 | 10 | 17+8=25 |

|

Общая продолжительность потока | 6+10+12+17+25=70 | |

|

Средняя продолжительность потока | 70/5=14 | |

|

Среднее время запаздывания | (0+4+4+8+15)/5=31/5=6,2 |

Повторяем операции для правила «Кратчайшее время исполнения (SOT)». Работы располагаются в порядке увеличения продолжительности их исполнения.

Таблица 4 – Расчет показателей эффективности применения правила SOT

| Заказ | Время выполнения | Дата, к которой должен быть выполнен заказ | Продолжительность потока  |

| A | 2 | 8 | 0+2=2 |

| C | 4 | 6 | 2+4=6 |

| D | 5 | 9 | 6+5=11 |

| B | 6 | 6 | 11+6=17 |

| E | 8 | 10 | 17+8=25 |

|

Общая продолжительность потока | 2+6+11+17+25=61 | |

|

Средняя продолжительность потока | 61/5=12,2 | |

|

Среднее время запаздывания | (0+0+2+11+15)/5=28/5=5,6 |

Далее производим расчеты показателей «По наиболее продолжительному времени исполнения (LTP)». Первой выполняется работа с максимальной продолжительностью.

Таблица 5 – Расчет показателей эффективности применения правила LTP

| Заказ | Время выполнения | Дата, к которой должен быть выполнен заказ | Продолжительность потока  |

| E | 8 | 10 | 0+8=8 |

| B | 6 | 6 | 8+6=14 |

| D | 5 | 9 | 14+5=19 |

| C | 4 | 6 | 19+4=23 |

| A | 2 | 8 | 23+2=25 |

|

Общая продолжительность потока | 8+14+19+23+25=89 | |

|

Средняя продолжительность потока | 89/5=17,8 | |

|

Среднее время запаздывания | (0+8+10+17+17)/5=52/5=10,4 |

Рассчитаем показатели по правилу «По наименьшему оставшемуся запасу времени (STR)». Запас времени вычисляется как разность между временем, оставшимся до установленной даты окончания работы. Задание с самым малым запасом времени выполняется в первую очередь. В скобках указано количество дней, имеющееся в запасе у исполнителя.

Таблица 6 – Расчет показателей эффективности применения правила STR

| Заказ | Время выполнения | Дата, к которой должен быть выполнен заказ | Продолжительность потока  |

| A | 2 | 8 (6) | |

| B | 6 | 6 (0) | |

| C | 4 | 6 (2) | |

| D | 5 | 9 (4) | |

| E | 8 | 10 (2) |

| Заказ | Время выполнения | Дата, к которой должен быть выполнен заказ | Продолжительность потока  |

| B | 6 | 6 (0) | 0+6=6 |

| C | 4 | 6 (2) | 6+4=10 |

| E | 8 | 10 (2) | 10+8=18 |

| D | 5 | 9 (4) | 18+5=23 |

| A | 2 | 8 (6) | 23+2=25 |

|

Общая продолжительность потока | 6+10+18+23+25=82 | |

|

Средняя продолжительность потока | 82/5=16,4 | |

|

Среднее время запаздывания | (0+4+8+14+17)/5=43/5=8,6 |

Рассчитаем показатели по правилу «Последним пришел – первым обслужен (LCFS)» – первым выполняется задание, которое поступило в последний момент.

Таблица 7 – Расчет показателей эффективности применения правила LCFS

| Заказ | Время выполнения | Дата, к которой должен быть выполнен заказ | Продолжительность потока  |

| E | 8 | 10 | 0+8=8 |

| D | 5 | 9 | 8+5=13 |

| C | 4 | 6 | 13+4=17 |

| B | 6 | 6 | 17+6=23 |

| A | 2 | 8 | 23+2=25 |

|

Общая продолжительность потока | 8+13+17+23+25=86 | |

|

Средняя продолжительность потока | 86/5=17,2 | |

|

Среднее время запаздывания | (0+4+11+17+17)/5=49/5=9,8 |

После того как определены показатели эффективности применяя правила приоритетов, сравниваем им

Таблица 8 – Сравнение показателей эффективности применения правил приоритетов

| Правило | Общая продолжительность потока | Средняя продолжительность потока | Среднее время запаздывания |

| FCFS | 64 | 12,8 | 6,2 |

| DD | 70 | 14 | 6,2 |

| SOT | 61 | 12,2 | 5,6 |

| LTP | 89 | 17,8 | 10,4 |

| STR | 82 | 16,4 | 8,6 |

| LCFS | 86 | 17,2 | 9,8 |

Таким образом, в нашем случае наиболее эффективным будет составление расписания в соответствии с правилом SOT.

Практическая работа №2

«Расчет производственной мощности предприятия»

Рациональное распределение рабочего времени позволяет успешно справляться с выполнением служебных обязанностей, повышать производительность труда, затрачивая минимум усилий. В соответствии с трудовым законодательством на предприятиях и в организациях производится учет рабочего времени сотрудников. Он позволяет точно рассчитывать их заработную плату, корректировать график работы и укреплять трудовую дисциплину. При учете трудовых затрат активно используются специальные компьютерные программы.

Значение и осуществление тайм-менеджмента

Рациональное распределение рабочего времени (тайм-менеджмент) позволяет:

- Выделить наиболее важные задачи, которые необходимо решить в рабочее время, определиться с очередностью их решения;

- Найти самые простые, эффективные и быстрые способы выполнения служебных заданий;

- Высвободить время на отдых, восполнение профессиональных знаний или решение дополнительных деловых вопросов.

Планированием рабочего времени особенно важно заниматься тем, кто занят «свободной работой» (трудится удаленно по интернету, занимается домашним бизнесом, руководит рабочим коллективом и т. д.).

Использование матрицы Эйзенхауэра

Это один из наиболее популярных методов распределения рабочего времени. Его суть состоит в разделении служебных занятий по важности и срочности исполнения на четыре группы:

A. Дела первостепенной важности и срочности;

B. Важные, но не срочные занятия;

C. Срочные дела второстепенной важности;

D. Наименее важные задания, не требующие срочного выполнения.

При систематическом правильном подходе к распределению рабочих часов большая часть заданий относится к группе «В». Если их не успевают выполнить в запланированные рабочие дни, они переходят в категорию «А».

Дела, относящиеся к категории «С», можно передать помощникам (например, руководитель отдела может перепоручить сотруднику упорядочение документации).

Правила и принципы распределения рабочего времени

Для удобства рабочий день разбивают на три части: начало, основное время работы и завершение.

На утренние часы обычно планируется выполнение самых трудоемких и наименее интересных дел. В этот период отдохнувший и позитивно настроенный человек способен работать с наибольшим энтузиазмом и отдачей.

Планируя выполнение заданий в основное рабочее время, важно придерживаться следующих правил:

- Сосредоточиваться на выполнении неотложных дел, передавая решение вспомогательных вопросов помощникам;

- Установить для себя четкие реальные сроки выполнения задания («завершить составление отчета к 16.00») и строго их придерживаться;

- Поддерживать порядок на рабочем месте, чтобы избежать потери времени на поиск нужных документов или рабочих инструментов;

- Не распыляться на решение вопросов, отвлекающих от выполнения намеченной работы;

- По возможности выполнять рутинные задания «порциями», чередуя их с более интересными делами;

- Стараться избегать накопления заданий, относящихся к категории «А».

Завершающая часть дня отводится на подведение итогов и составление программы занятости на следующий рабочий день.

Как производится учет рабочего времени

Большая часть рабочего времени сотрудников предприятия или организации, как правило, уходит на выполнение служебных заданий и обсуждение деловых вопросов.

При расчете заработной платы учитывается время, отработанное сотрудниками по графику, а также часы сверхурочной работы.

Учет рабочего времени производится в соответствии с нормами Трудового кодекса, Федерального закона «О бухгалтерском учете» № 402-ФЗ. Фиксация временных затрат производится с использованием специальных учетных форм, утвержденных Постановлением № 1 Госкомстата России (от 1 января 2004 года).

Составлением подобных документов занимаются уполномоченные лица, которые сдают учетные сведения в бухгалтерию для расчета основных и дополнительных заработков сотрудников.

Форма Т-12 заполняется вручную (составляется бумажный или электронный учетный документ). Форма Т-13 заполняется автоматически с помощью специальных компьютерных программ.

В учетных документах фиксируются информация о трудозатратах в течение дня и месяца. При расчете временных затрат принимается во внимание режим работы предприятия. Учитывается наличие и продолжительность командировок, а также количество нерабочих дней (праздничных, выходных, отпускных и дней болезни).

Режимы работы предприятий

График работы сотрудников в течение суток, недели и месяца зависит от их должности, а также от специфики деятельности организации. Существуют следующие варианты рабочих режимов:

- Ежедневная работа с фиксированным количеством рабочих часов и выходных дней (например, с 8-часовым рабочим днем и отдыхом по субботам и воскресеньям);

- Работа с ненормированной занятостью. Оплачиваются часы, отработанные по норме. За рабочее время, потраченное сверх нормы, сотрудники получают дополнительный оплачиваемый отпуск сроком 3 дня и более;

- Работа по гибкому графику;

- Работа по сменам или с использованием вахтового метода;

- Почасовая занятость (разделение рабочего дня).

Подписывая трудовой договор, сотрудник соглашается с предусмотренным в нем режимом работы и правилами распределения рабочего времени, принятыми на данном предприятии.

В соглашении оговаривается:

- Продолжительность трудовой недели и количество выходных дней (например, 5-дневная работа, наличие «плавающих» нерабочих дней, работа через день и т. д.);

- Длительность рабочего дня или смены (8, 12, 24 часа), сокращение часов для сотрудников, относящихся к определенной категории (работников вредных и опасных производств, а также инвалидов или несовершеннолетних);

- Часы начала и окончания работы, а также время и длительность перерывов на обед и отдых (от 0.5 часа до 2 часов в зависимости от характера работы).

Контроль рабочего времени сотрудников производится с помощью учетного табеля, заполняемого по форме Т-12 или Т-13. Для ежедневной фиксации временных затрат работников используются, кроме того, компьютерные программы тайм-трекеры (системы управления рабочим временем), а также программы-календари, встроенные в электронные устройства.

Увидеть, кто и чем занят в рабочее время помогает многофункциональная DLP-система «СёрчИнформ КИБ».

Заполнение учетного табеля

В табель ежедневно вносятся сведения о присутствии на рабочем месте или неявке сотрудников на работу. Здесь отражаются дни болезни, пребывания в оплачиваемом или неоплачиваемом отпуске, в командировке, а также часы ночной работы по графику и часы переработки.

Учетный табель заполняется на основании таких документов, как:

- Трудовой договор, подписанный между руководством предприятиям и сотрудником;

- Производственный календарь;

- График рабочих смен;

- Приказы об отправке сотрудника в командировку, предоставлении ему отпуска, привлечении к сверхурочным работам;

- Больничный лист;

- Справки об отсутствии на работе по уважительной причине.

При заполнении табеля используются условные обозначения (коды). Например, дневной работе соответствует символ «Я» или цифровой код 01, а ночной – «Н» или 02. Работу в праздники и выходные обозначают индексом «РВ» (03), пребывание на больничном – «Б» (19), в командировке – «К» (06). Сверхурочную работу отмечают буквой «С» (04).

Кроме форм Т-12 и Т-13 в организациях используются и другие учетные документы. Например, небольшие компании с постоянным стандартным режимом работы фиксируют в основном отклонения от работы по норме (сверхурочные часы, опоздания или неявки на работу). Крупные компании проводят так называемую «сплошную регистрацию» (фиксируют явку и неявку сотрудников, а также другие события, учитываемые при подсчете трудовых затрат).

Методы фиксации временных затрат

Для расчета заработной платы требуется поденная или суммированная фиксация времени, уходящего на выполнение служебных заданий.

Поденный метод

Он подходит для организаций, работающих по обычному режиму с 5-дневной трудовой неделей и 8-часовой продолжительностью трудового дня.

Суммированный метод

Применяется в более сложных случаях, когда соблюдение еженедельного и ежедневного графика работы затруднено.

С помощью этого метода учитывают, например, часы, отработанные по режиму «сутки через трое», когда сотруднику приходится трудиться не только в будни, но также в праздники и выходные дни. График работы составляется не на конкретный месяц, а на определенный учетный период (квартал, полугодие, год). При этом переработка за счет праздничных и выходных дней учитывается в последующие месяцы, чтобы общее число отработанных часов не превысило установленную норму.

Продолжительность учетного периода не должна превышать 12 месяцев. Для предприятий с вредными и опасными условиями труда она должна составлять не больше 3 месяцев. Увеличение учетного периода (максимум до 1 года) допускается, если подобные производства работают по сезонному графику или с использованием прерывистого технологического режима.

Составление учетного табеля при сменном режиме работы

Сменный режим работы вводится на предприятиях с непрерывным производственным циклом (например, на химических заводах, предприятиях системы водоснабжения), а также в службах аварийной технической и скорой медицинской помощи.

Если на предприятии возникает необходимость перехода на сменную работу или перевода на сменный режим отдельных сотрудников, издается приказ об изменении режима труда.

Вносятся изменения в трудовой договор, составляются графики работы, в которых предусматривается чередование дней работы и отдыха.

В соответствии с трудовым законодательством:

- Руководство обязано за 2 месяца предупредить сотрудников о переходе на сменный рабочий режим. Каждый работник должен подтвердить свое согласие с подобными изменениями. Если новый график сотруднику не подходит, ему могут предложить другую должность с прежним режимом работы. В ст. 77 Трудового кодекса РФ говорится о том, что в случае несогласия сотрудника на работу в новых условиях трудовой договор может быть расторгнут.

- График сменной работы должен быть составлен за один месяц до перехода на новый режим работы, чтобы сотрудникам было легче адаптироваться к новым условиям труда.

- Графики работы в 2, 3 или 4 смены составляются на определенный учетный период с таким расчетом, чтобы средняя продолжительность трудовой недели не превышала норму. Необходимо соблюдение общего баланса рабочего времени в данный период.

При составлении графиков учитывается допустимая продолжительность смены для различных категорий работников, устанавливается порядок перехода из одной смены в другую.

При расчете заработка фиксация трудозатрат производится методом суммирования его расхода на выполнение служебных обязанностей в обычные и выходные дни, а также на отдых. Учитываются дни отпуска и болезни.

На основании учетных данных за работу по сменам начисляется доплата (премиальные) и предоставляются дополнительные дни оплачиваемого отпуска.

При неправильном составлении сменного графика к окончанию учетного периода у отдельных работников может возникнуть недоработка или переработка.

В случае снижения их доходов из-за недоработки полагается доплата до суммы среднего заработка. Если обнаруживается существенная переработка, то оплата сверхурочных часов производится в повышенном размере.

Использование программных средств

Программные средства позволяют точнее учитывать затраты рабочего времени и составлять производственные календари. Примером такой программы является «1С:Документооборот». Это календарь, с помощью которого можно составлять производственные планы и контролировать трудозатраты на выполнение служебных заданий.

В личном календаре сотрудников размещают материалы (документы, файлы, письма, задания), необходимые им для повседневной работы, обмена информацией, составления отчетов.

Программа автоматически напоминает о запланированных мероприятиях и встречах.

По мере надобности сотрудникам предоставляется полный или частичный доступ к календарям других пользователей. Так, например, начальник получает полный доступ к календарям подчиненных. Сотрудникам доступны сведения, касающиеся общих проектов или персональные данные коллег.

В календаре фиксируется отсутствие человека на работе с указанием причины (отпуск или командировка), сведения о коллегах, которые его заменяют.

Подобная информация автоматически рассылается уполномоченным пользователям. Производится переадресация входящих писем и сообщений.

Материалы сортируются по содержанию или дате поступления.

Для анализа ежедневных трудовых затрат в конце дня сотрудник составляет отчет, в котором указывает:

- Количество отработанных часов;

- Характер и объем выполненных заданий;

- Название проекта, в рамках которого проводилась работа.

Просматривая отчеты подчиненных, руководитель может анализировать затраты труда на выполнение различной работы, выбирать способы их сокращения.

***

Правильное распределение служебных обязанностей и грамотное составление графиков работы позволяет повысить продуктивность работы коллектива. Чтобы избежать ошибок в начислении заработной платы, необходимо ежедневно фиксировать затраты времени на выполнение служебных обязанностей. При этом важно учитывать особенности производственной деятельности и режимов работы предприятий.

Учетные операции производятся в соответствии с трудовым законодательством. Используются специальные формы отчетов и табелей, заполняемые вручную или автоматически с помощью тайм-трекеров (Yaware.Timetracker, Hubstaff, Noko, Harvest и других). Для фиксации рабочего времени и нарушений трудовой дисциплины, а также составления календарных планов работы используются специальные программы.

19.01.2021

ПОПРОБУЙТЕ «СЁРЧИНФОРМ КИБ»!

Полнофункциональное ПО без ограничений по пользователям и функциональности.

СПРУТ-ОКП

Система Оперативно-Календарного Планирования и управления производством

Планирование производства

Планирование производства

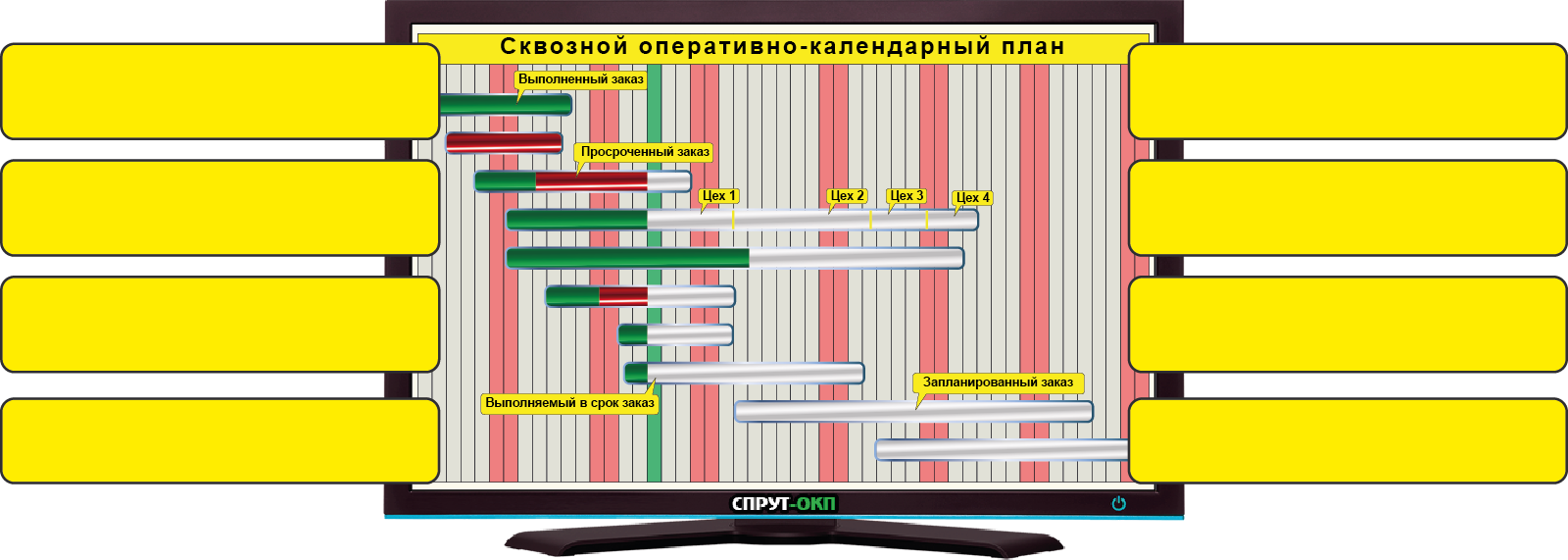

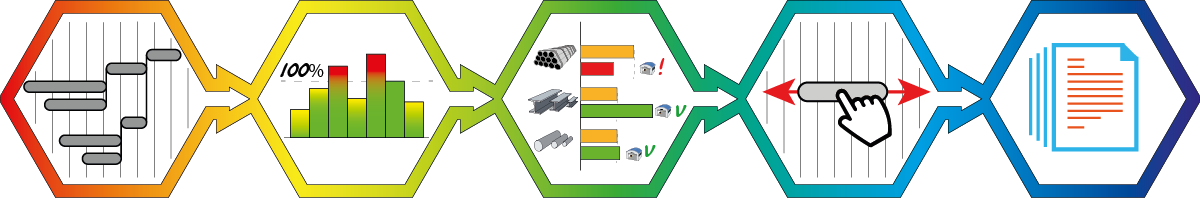

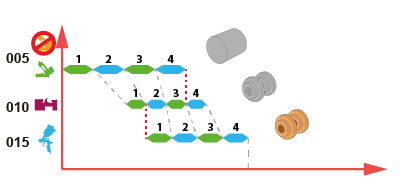

Основная задача модуля СПРУТ-ОКП «Плановик» составление производственного расписания: когда и какая операция какой детали или сборочной единицы на каком рабочем месте должна выполняться, чтобы выполнить заказ в срок.

В соответствии со стандартом APS (Advanced Planning & Scheduling) в СПРУТ-ОКП производственное расписание строится для всего предприятия, а частные расписания цехов (MES — Manufacturing Execution System) вытекают из него.

Производственное расписание визуализируется в виде диаграммы Ганта, в табличном виде и выводится в плановую документацию.

Назначение СПРУТ-ОКП «Плановик» — формирование сквозного оперативно-календарного плана предприятия и анализ производственных ресурсов:

- Пооперационное планирование заказов.

- Согласование планов цехов.

- Анализ загрузки оборудования (выявление «узких» мест).

- Расчет численности основных производственных рабочих (ОПР).

- Анализ потребности в комплектующих и материалах (КиМ) по плану производства.

Просчитайте производство на несколько ходов вперед

Вторая основная задача модуля СПРУТ-ОКП «Плановик» — анализ плана с целью его оптимизации и определения потребных ресурсов для его реализации:

- Анализ загрузки оборудования (выявление «узких» мест).

- Расчет численности основных производственных рабочих (ОПР).

- Анализ потребности в комплектующих и материалах (КиМ) по плану производства.

Основные функции модуля «Плановик»

Расчет календарного плана (расписания)

Анализ плана по загрузке мощностей

Анализ плана по обеспеченности КиМ

Оптимизация

плана

Выпуск плановой документации

Особенности модуля «Плановик» СПРУТ-ОКП

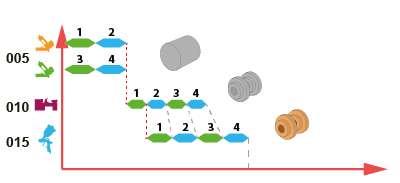

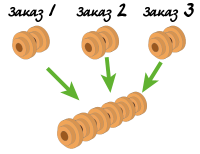

Сквозное планирование производство

Сквозное планирование производство

Сквозное планирование производства

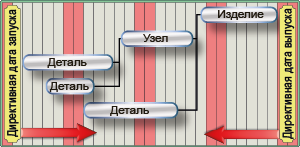

Ключевой особенностью системы СПРУТ-ОКП является формирование сквозного оперативно-календарного плана: детального плана запуска-выпуска заказов, изделий, деталей и узлов по всем операциям производственного процесса.

Именно сквозное планирование позволяет получать согласованную работу производственных подразделений.

Сквозной план предприятия является единым не только для плановиков, но и для диспетчеров и снабженцев, что позволяет согласовать работу всех производственных служб.

Также система СПРУТ-ОКП позволяет создавать предварительные или коммерческие планы производства, учитывать кооперацию по изготовлению.

Применение сквозного оперативно-календарного планирования позволяет предприятию:

Формировать

коммерческий план

Согласовывать планы

цехов

Определять «узкие»

рабочие места

Рассчитывать численность

ОПР по плану

Определять потребности

в КиМ с точностью до дня

Формировать план закупок

КиМ по плану производства

Контролировать выполнение

плана по операциям

Планировать работу рабочих

мест с точностью до смены

Применение сквозного оперативно-календарного планирования позволяет предприятию:

Формировать

коммерческий план

Согласовывать планы

цехов

Определять «узкие»

рабочие места

Рассчитывать численность

ОПР по плану

Определять потребности

в КиМ с точностью до дня

Формировать план закупок

КиМ по плану производства

Контролировать выполнение

плана по операциям

Планировать работу рабочих

мест с точностью до смены

Уровни планирования

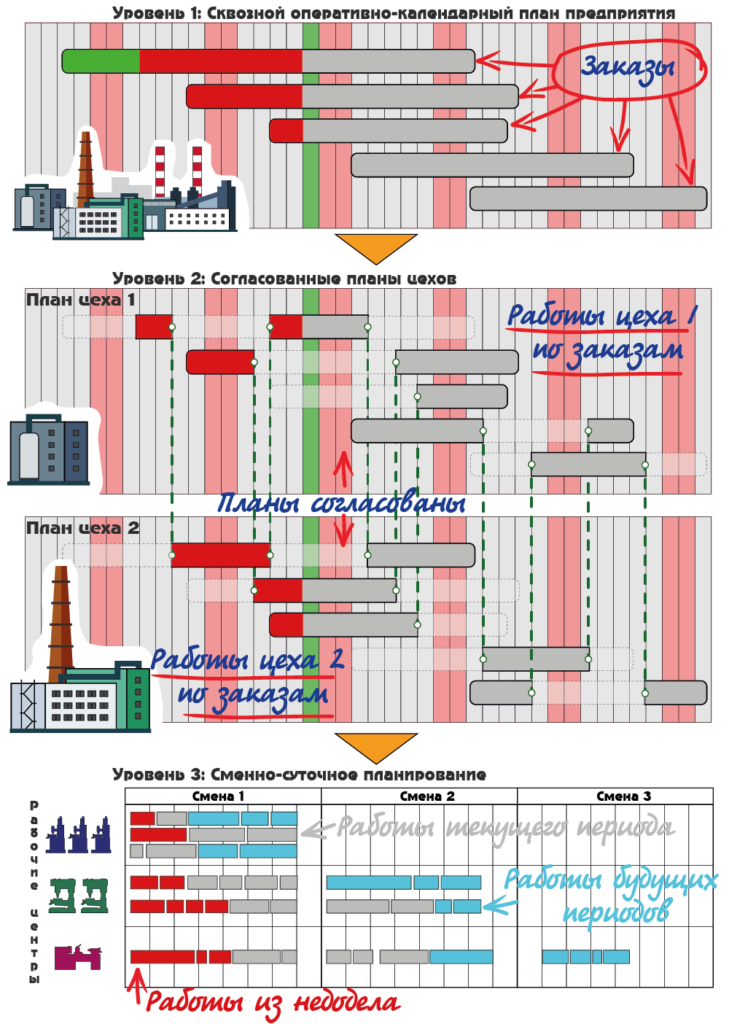

В СПРУТ-ОКП сквозной план подразделяется на 3 уровня: Предприятие — Цех — Рабочее место.

План предприятия

- Сквозной расчет производственного расписания всех рабочих мест предприятия при добавлении заказов в производственную программу.

- Формирование базового плана плана предприятия для отслеживания сроков выполнения заказов.

План цеха

- Автоматическое формирование согласованных планов цехов на основании базового плана предприятия.

- Возможность корректировки плана цеха с учетом взаимосвязей между смежными подразделениями.

Сменно-суточный план

- Автоматический подбор работ из плана цеха для каждого рабочего места на смену с учетом текущих условий: выполнение работ смежными подразделениями, наличие материалов на складах и др.

- Оптимизация плана рабочего места на смену по материалу и минимизации переналадок.

Планируйте выполнение заказов с точностью до рабочего места!

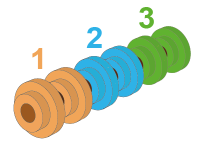

Основные виды планирования

Основные виды планирования

В СПРУТ-ОКП реализованы 4 основных вида планирования с возможностью различных вариаций (с точной настройкой и дополнительными параметрами). Это позволяет планировать разные типы заказов, достигать высокой степени оптимальности плана и учитывать состояние производства.

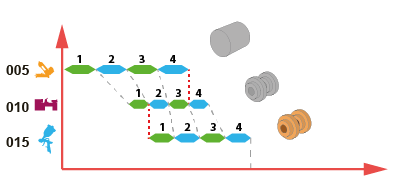

Планирование «Вперед» («Выталкивающее»)

- Задается планируемая дата начала выполнения заказа. Дата окончания рассчитывается системой.

-

Производственный график строится от указанной даты «вперед».

- Цикл изготовления заказа «гибкий» и зависит от текущей загрузки производственных мощностей.

- Загрузка производственных мощностей обеспечивается не более 100%.

- Производственная структура заказа задается конструкторским составом.

- Область применения метода

- 1. Запуск изделий в производство для пополнения заделов на складе.

- 2. Определение минимально возможных сроков выполнения заказов.

- 3. Начало производства с конкретной даты.

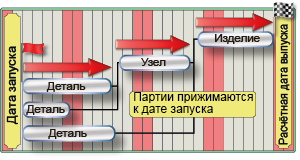

Планирование «Назад» («Вытягивающее»)

- Задается планируемая дата окончания выполнения заказа. Дата начала рассчитывается системой.

-

Производственный график строится от указанной даты «назад».

- Цикл изготовления заказа «гибкий» и зависит от текущей загрузки производственных мощностей.

- Загрузка производственных мощностей обеспечивается не более 100%.

- Производственная структура заказа задается конструкторским составом.

- Область применения метода

- 1. Запуск изделий под заказ покупателя.

- Расчет плана от даты сдачи по договору:

-

Когда надо начинать изготовление каждой ДСЕ, чтобы успеть к дате выпуска

Директивное планирование («Сжимающее»)

- Задается планируемые даты начала и окончания выполнения заказа.

-

Производственный график строится в соответствии с директивно заданным циклом изготовления.

- Цикл изготовления заказа жестко задан и не зависит от текущей загрузки производственных мощностей.

- Загрузка производственных мощностей может превышать 100%.

- Производственная структура изделия задается циклограммой.

- Область применения метода

- 1. Запуск в производство периодически повторяющихся заказов с фиксированными сроками изготовления

- 2. Запуск заказов по государственному оборонному заказу (ГОЗ)

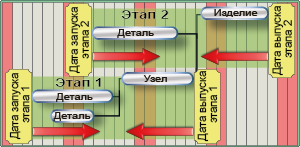

Планирование по шаблонам

(С учетом традиций)

- Задается планируемая дата окончания выполнения заказа. Дата начала рассчитывается системой.

- Изделие разделяется на узлы с заданными длительностями этапов изготовления. Производственный график строится по этапам «назад».

- Цикл изготовления заказа «гибкий» и зависит от текущей загрузки производственных мощностей.

- Загрузка производственных мощностей обеспечивается не более 100%.

- Производственная структура изделия задается шаблоном изделия.

- Область применения метода

- 1. Запуск в производство машинокомплектов для пополнения склада.

Проиграть видео

Проиграть видео

Проиграть видео

Искусство в планировании — проявите свое творчество

Тонкая настройка расчета расписания

Тонкая настройка планирования

Тонкая настройка планирования

В системе СПРУТ-ОКП можно задать параметры уточнения для составления производственного расписания, которые будут влиять на расчетные сроки запуска или выпуска операций и на производственный цикл изготовления в целом.

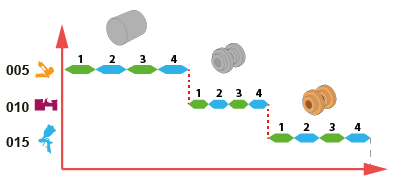

Последовательное планирование операций

- Каждая следующая операция технологического маршрута партии ДСЕ планируется после планового завершения предыдущей операции.

- Следующая операция начинается после завершения всех деталей партии на предыдущей операции.

Параллельное планирование

операций

- Каждая следующая операция технологического маршрута партии ДСЕ планируется после планового завершения части предыдущей операции (передаточной партии).

- Размер передаточной партии определяет степень запараллеливания операций маршрута партии ДСЕ.

Параллельное планирование по всем рабочим местам РЦ

- При наличии в рабочем центре (РЦ) 2-х и более рабочих мест операция может быть запланирована параллельно на все свободные рабочие места РЦ кратно 1 шт.

- Параметр настраивается индивидуально для каждой операции всех ДСЕ.

Планирование с учетом ограничений по РМ

- Для некоторых ДСЕ часть рабочих мест РЦ может быть исключена при планировании в связи с ограничением их использования.

- Для рабочих мест можно устанавливать ограничения их использования (износ оборудования, технологические особенности, наличие оснастки).

- При планировании такие рабочие места исключаются из расчета.

- Ограничения по РМ могут быть настроены для любой операции маршрута всех ДСЕ.

Чем тоньше настройки — тем оптимальнее расписание

Дополнительные возможности при планировании

Дополнительные возможности при планировании

Планирование

с учетом

приоритетов

- Назначение приоритетов заказам от 1 до 100.

- Вытеснение менее приоритетных заказов и резервирование ресурсов для более приоритетных заказов.

- Оперативное изменение приоритета заказа и автоматический пересчет плана.

Планирование с перегрузкой оборудования

- Отключение учета загрузки оборудования при постановке в план отдельных заказов.

- Допущение загрузки оборудования более 100%.

- Выявление «узких мест» при планировании выполнения заказов в заданные сроки.

Оценка

вариантов

плана

- Составление нескольких вариантов плана.

- Сравнение вариантов плана по срокам и загрузке оборудования.

- Включение в план лучшего варианта.

Укрупнение

партий

запуска

- Автоматический поиск и объединение одинаковых ДСЕ по разным заказам.

- Сокращение общего цикла изготовления

- Уменьшение количества переналадок оборудования.

Планирование

с учетом ДСЕ

со склада

- Учет складских запасов ДСЕ при планировании заказов.

- Доступ с складским запасам ДСЕ.

- Запуск партий ДСЕ для пополнения складских запасов.

Загляните за горизонт своих возможностей

Анализ производственного плана

Анализ производственного плана

Анализ сроков выполнения заказов

- Предварительный просмотр плановых сроков перед запуском заказов.

- Автоматическая графическая индикация заказов, которые не могут быть выполнены в заданные сроки.

- Анализ длительности производственного цикла и выявление больших очередей на «узких местах».

Анализ загрузки оборудования

- Отображение загрузки каждого рабочего места в виде таблицы и диаграммы Ганта.

- Цветовая индикация перегруженных и недогруженных рабочих мест.

- Получение детализация плановой загрузки рабочих мест на сутки.

Анализ

обеспеченности КиМ

- Определение потребности в комплектующих и материалах (КиМ) по периоду или заказу с точностью до дня.

- Определение дефицита в КиМ по плану производства с учетом складских запасов.

- Определение возможности своевременности закупок КиМ согласно плану.

Анализ численности персонала

- Расчет плановой численности основных производственных рабочих (ОПР) по профессиям и разрядам.

- Определение дефицита в ОПР по цехам в соответствии со списочной численностью сотрудников.

Сбалансируйте загрузку оборудования и знайте свои потребности

Оптимизация плана

Оптимизация плана

Оптимизация производственного расписания

>

0

Вариантов расчета расписания

- Выбор варианта расчета в зависимости от поставленной задачи и требуемой степени оптимизации.

- Оперативное изменение сроков запусков/выпуска заказов и отдельных партий.

Оптимизация размеров партии запуска

- Автоматическое объединение одинаковых ДСЕ в рамках заказа.

- Объединение одинаковых ДСЕ из разных заказов.

Оптимизация передаточных партий

- Деление партии запуска на передаточные партии для сокращения производственного цикла.

- Автоматический анализ и назначение оптимального размеров передаточных партий.

Оптимизация загрузки оборудования

- Автоматическое выравнивание загрузки рабочих мест не более 100%.

- Возможность ручной оптимизации загрузки оборудования.

Складские запасы деталей и сборочных единиц

- Анализ плана на обеспеченность запасами ДСЕ.

- Планирование ДСЕ для пополнение складских запасов.

Изготовление

по кооперации

- Анализ влияния кооперации на производственный цикл заказа.

- Планирование сроков кооперации и давальческого сырья.

Наша автоматизация — путь к Вашей оптимизации!

Плановая документация

Плановая документация

Основные документы в модуле «Плановик»:

-

План выпуска

-

План работ по подразделению

-

План работ для РЦ

-

Выполнение производственной программы

-

График производства

-

Упрощенный план работ по подразделению

-

Сводная трудоемкость по плановой позиции

-

Номенклатурный план

-

Номенклатурный план по подразделению

-

Потребность производства в материалах

-

Потребность производства в комплектующих

-

Потребность производства в инструментах

-

Расчет количества ОПР по плану производства

-

Сводная ведомость комплектующих по заказу

-

Загрузка ресурсов

-

Загрузка производственных мощностей по плану

-

Анализ длительности цикла изготовления заказа

Сформируйте свой производственный документооборот

Основные решаемые задачи СПРУТ-ОКП при планировании производства

Результаты моделирования производства в СПРУТ-ОКП

Результаты моделирования производства в СПРУТ-ОКП

Решение производственных задач по планированию и анализу многономенклатурного производства при горизонте планирования более 1 года очень сложный и трудоемкий процесс без применения компьютерного моделирования.

Использование системы СПРУТ-ОКП для планирования производства позволяет предприятию:

Определение реальных сроков выполнения заказов

Решаемая задача:

Как определить реальные сроки выполнения заказов?

Обеспечение выполнения задачи:

-

Сроки выполнения заказов определяются с учетом текущей загрузки производственных мощностей от ранее размещенных заказов.

-

Автоматический пересчет плана при изменении приоритетов заказов.

-

Предварительный анализ сроков выполнения заказов перед заключением договора.

-

Резервирование производственных мощностей при предварительном планировании заказов.

Выявление «узких мест» на предприятии

Решаемая задача:

Как выявить «узкие места», препятствующие сокращению производственного цикла заказов?

Обеспечение выполнения задачи:

-

Анализ загрузки рабочих мест и выявление «узких мест» с максимальной очередью работ.

-

Оперативное изменение фонда времени рабочих центров (сменность, длительность смены, количество рабочих мест, работа в выходные дни).

-

Автоматический пересчет плана при изменении фонда времени.

Согласование планов цехов и кооперации

Решаемая задача:

Как согласовать работу цехов при выполнении производственной программы?

Как выполнить планировать «внешней кооперации» для обеспечения выполнения заказов в срок?

Обеспечение выполнения задачи:

-

Формирования сквозного оперативно-календарного плана по всем рабочим местам предприятия.

-

Согласование планов смежных цехов.

-

Планирование сроков выполнения операций «по кооперации» согласно технологическим цепочкам

-

Автоматический пересчет планов всех цехов при изменении сроков выполнения заказов.

Прогноз требуемых ресурсов при увеличении объемов производства

Решаемая задача:

Какие производственные мощности требуются для увеличения объемов производства?

Обеспечение выполнения задачи:

-

Моделирование плана производства с ростом объема выпуска готовой продукции.

-

Анализ плановой потребности в ресурсах: оборудование, персонал, инструмент, материалы и комплектующие.

-

Определение «узких мест» и выработка мероприятий по их «расшивке».

-

Моделирование производства с учетом выработанных мероприятий.

Анализ актуальности технологических процессов

Решаемая задача:

Насколько реальная трудоемкость выполнения операций соответствует рассчитанным трудовым нормативам из ТП?

Обеспечение выполнения задачи:

-

Моделирование плана по текущим нормам времени.

-

Сопоставление рассчитанных плановых сроков заказов с реальными сроками выполнения.

-

Выявление технологических и производственных цепочек с увеличенной длительностью и причин их появления.

Выявление скрытых резервов производства

Решаемая задача:

Можно ли увеличить количество заказов на текущих ресурсах производства?

Обеспечение выполнения задачи:

-

Моделирование плана на год с увеличенным количеством предполагаемых заказов.

-

Анализ плана по длительностям, очередям, «узким местам» и недозагрузкам оборудования.

Нужно придумать

Связь модуля «Плановик» с другими модулями СПРУТ-ОКП

Связь модуля «Плановик» с другими модулями СПРУТ-ОКП

Модуль «Плановик» взаимодействует со всеми модулями системы СПРУТ-ОКП.

Модуль

«Технолог»

-

В модуль «Плановик»: Получение данных по информационным моделям предприятия и изделий.

-

Для создание резервов на складах: из модуля «Плановик» — передача потребности в КиМ на заказы со сроками по плану.

-

В модуль «Плановик»: Получение информации о состоянии текущих остатков КиМ на складах.

-

Для создание заявок поставщикам: из модуля «Плановик» — передача потребности в КиМ на заказы со сроками по плану.

-

В модуль «Плановик»: Получение информации о сроках поставки КиМ по заявкам «Снабжения».

-

Для выполнения плана: из модуля «Плановик» — информация о плановых сроках выполнения заказов.

-

В модуль «Плановик»: Получение информации о текущей загрузке оборудования.

-

Для расчета плановой калькуляции: передача из модуля «Плановик» информации по спецификации заказов.

-

В модуль «Плановик»: Получение информации о нормативной калькуляции по заказам.

-

Для контроля выполнения заявок от покупателей: передача из модуля «Плановик» информации о включении заказов в план.

-

В модуль «Плановик»: Получение информации о заказах покупателей.

Результаты моделирования производства в СПРУТ-ОКП

Решение производственных задач по планированию и анализу многономенклатурного производства при горизонте планирования более 1 года очень сложный и трудоемкий процесс без применения компьютерного моделирования.

Моделирование процесса производства в СПРУТ-ОКП позволяет предприятию:

- Определить реальные сроки выполнения заказов с учетом текущей загрузки производственных мощностей.

- Выявить «узкие места» в производстве, ограничивающие сокращение сроков производства.

- Рассчитать количество основных производственных рабочих (профессия и разряд) необходимых для выполнения плана производства.

- Проанализировать имеющиеся производственные ресурсы на возможность роста объемов выпуска готовой продукции и определить дефицит оборудования, технологической оснастки и инструментов.

- Определить дефицит по потребности в комплектующих и материалах по плану производства и проанализировать возможность их своевременной закупки.

- Согласовать работу цехов при выполнении производственной программы.

Кроме того, система СПРУТ-ОКП позволяет оценить действующие технологические процессы на актуальность и выявить: устаревшие нормы времени выполнения операций, неправильно описанные или не существующие технологические операции, несвоевременное внесение изменений в технологические процессы.

Кроме того, система СПРУТ-ОКП позволяет оценить действующие технологические процессы на актуальность и выявить: устаревшие нормы времени выполнения операций, неправильно описанные или не существующие технологические операции, несвоевременное внесение изменений в технологические процессы.

Решение производственных задач по планированию и анализу многономенклатурного производства при горизонте планирования более 1 года очень сложный и трудоемкий процесс без применения компьютерного моделирования.

Моделирование процесса производства в СПРУТ-ОКП позволяет предприятию:

1. Составление расписаний.

Реализация оперативных решений при размещении заказа

заключается в составлении расписаний работ.

Расписание

определяет

время,

место

и

последовательность выполнения работ.

Составление расписаний ведется на короткие отрезки

времени (неделя, день или час) и охватывает горизонты

планирования до 3 месяцев.

Цели, на реализацию которых направлено составление

краткосрочных расписаний:

минимизировать время ожидания потребителя;

минимизировать длительность цикла;

поддерживать низкие уровни запасов;

эффективно использовать оборудование и персонал.

Поскольку “работа на

заказ” преобладает

во всех

отраслях сервиса, что диктуется требованиями “рынка

покупателя”, сосредоточим внимание на краткосрочном

планировании переменных процессов.

2.

По содержанию процедура составления расписаний

заключается в назначении допустимых по условиям

заказа и необходимых по условиям процесса сроков

выполнения работ.

При

составлении

расписаний

ставится

цель

достижения

заданного

результата

процесса

с

наилучшим использованием необходимых для этого

ресурсов (с наименьшими общими затратами).

Подход к составлению расписаний может быть

различным в зависимости от того, как ставится задача

спланировать

выполнение

комплекса

работ

относительно заданного срока запуска (определить

срок выпуска)

к заданному сроку выпуска (определить срок

запуска).

3. Правила назначения приоритетов

это

совокупность

приемов

и методов,

используемых для определения очередности

выполнения работ.

1. Первый пришел – первый обслужен (FCFS) –

работы выполняются в порядке их поступления.

2. Ранняя по дате исполнения (DD) – работы

выполняются в порядке установления дат

исполнения.

3. Кратчайшее

время исполнения (SОT) –

первой выполняется работа с минимальной

продолжительностью, затем среди оставшихся

определяется

и

выполняется

работа

с

минимальной продолжительностью и т.д.

4. По наиболее продолжительному времени

выполнения (LPT) – первой выполняется работа

с максимальной продолжительностью.

4. Правила назначения приоритетов

это

совокупность

приемов

и методов,

используемых для определения очередности

выполнения работ,

1. Первый пришел – первый обслужен (FCFS) –

работы выполняются в порядке их поступления.

2. Ранняя по дате исполнения (DD) – работы

выполняются в порядке установления дат

исполнения.

3. Кратчайшее

время исполнения (SОT) –

первой выполняется работа с минимальной

продолжительностью, затем среди оставшихся

определяется

и

выполняется

работа

с

минимальной продолжительностью и т.д.

4.

По наиболее продолжительному времени

выполнения (LPT) – первой выполняется работа с

максимальной продолжительностью.

5.

5. По наименьшему оставшемуся запасу времени

(STR) – запас времени вычисляется как разность

между временем, оставшемся до установленной

даты окончания работы. Задания с самым

малым запасом времени выполняются в первую

очередь.

6. Последним пришел, первым обслужен (LCFS) –

первым выполняется задание, которое поступило

в последний момент.

7. Произвольный порядок (Random) – выбирают

для выполнения в первую очередь ту работу,

которая кажется им предпочтительнее в данный

момент времени.

9. Критическое отношение (CR) – первыми

выполняются работы с наименьшим значением

индекса напряженности.

Индекс напряженност и – это отношение времени,

оставшегося до срока выполнения работы, к

оставшемуся времени на исправление работы.

6.

Правильность присвоения приоритетов оценивается

эффективностью графика.

Оценивая его эффективность, обращают внимание на:

соблюдение сроков, установленных заказчиками

или определенных последующими операциями;

степень минимизации продолжительности потока,

т.е. времени,

которое затрачивается на выполнение работ в

данном процессе;

степень минимизации

производства;

степень минимизации простоев оборудования и

рабочих.

объемов

незавершенного

7. Пример

Составьте расписание выполнения работ для одного рабочего

места, применяя правило «Первый пришел, первым обслужен»

(FCFS).

8.

Для того располагаем работы в той последовательности,

в которой они поступают.

Затем определяем продолжительность потока Пп путем

последовательного

суммирования

времени,

необходимого для выполнения работы.

9.

Затем рассчитываем общую продолжительность потока ОПп:

Далее определяем среднюю продолжительность потока Пп

где n – количество работ.

Завершающим этапом является расчет среднего времени запаздывания

где tз – время запаздывания по i-работе.

10.

11.

12.

13.

С

В

используя доступные источники информации, строят кривые спроса на каждый вид продукции;

исследуют динамику изменения величины прибыли по каждому продукту в соответствии с кривой его спроса;

делается вывод о рациональном сочетании «цена − объем производства (реализации)», дающем максимальный объем прибыли (при этом принимается, что вся произведенная продукция будет реализована); формируются рекомендации относительно изменения объема производства по каждому виду продукта.

Все расчеты рекомендуется сопровождать графическими построениями.

В табл. 2.22 приведена дополнительная информация для практической разработки ситуации (данные за 2000 г.).

|

Производственно-сбытовая информация |

Таблица 2.22 |

||||||||||

|

Наименованиепродукта шифр( ) |

продуктаЦена, руб./шт. |

производстваОбъем реализации( ), шт. |

альныеМатериздержки, |

Д |

Операционные |

||||||

|

Зарплата ственных |

иВода нологические |

Амортизация |

управленЗарплатаперсоналаческого |

накладныеПрочие расходы |

|||||||

|

Издержки, руб./шт. |

издержки, |

||||||||||

|

А |

И |

руб./шт. |

|||||||||

|

-производ очихра |

— тех |

||||||||||

|

энергия |

|||||||||||

|

рубшт./. |

|||||||||||

|

и |

|||||||||||

|

ГП18 |

306093 |

С |

142464 |

18140 |

3200 |

2650 |

19660 |

68765 |

|||

|

14 |

|||||||||||

|

ГП18.1 |

336125 |

115 |

140993 |

22407 |

4000 |

3270 |

24490 |

84940 |

|||

|

ГП22 |

340527 |

116 |

156900 |

19740 |

4100 |

3300 |

24900 |

74830 |

|||

|

ГП28 |

520 045 |

33 |

245551 |

29 876 |

5600 |

4600 |

34484 |

113250 |

|||

|

ГПМ |

1316 544 |

4 |

635140 |

85360 |

6600 |

5470 |

40950 |

323600 |

Задача 2.36. Расписание выполнения работ для одного рабочего места

Составить расписание выполнения работ для одного рабочего места по данным табл. 2.23.

146

|

Таблица 2.23 |

||

|

Данные для составления расписания |

||

|

Заказ |

Время выполнения, дни |

Дата, к которой должен |

|

быть выполнен заказ |

||

|

А |

2 |

8.01 |

|

В |

6 |

6.01 |

|

С |

4 |

6.01 |

|

D |

5 |

9.01 |

|

E |

8 |

10.01 |

Оперативно календарное планирование охватывает разработку планов на короткие промежутки времени (месяц, декада, сутки, сме-

на) и доводит плановое задание предприятия до конкретных исполни-

ния ресурсов, ритмичности производства иИравномерности выпуска продукции. Оперативно-календарное планирование, в частности,

телей в каждом производственном подразделении. Оно не только

конкретизирует и уточняет задание по рабочему месту, периоду вре-

предполагает составление расписанияАДдля рабочих мест при конкретной последовательности запускабпроизводства продукции.

мени и соответствующей нормативной базе, но призвано решать зада-

чу обеспечения средствами планирования, полноценного использова-

Методические указания

При составлен расп сания для одного рабочего места ис-

|

пользуются правила назначен я приоритетов − совокупность прие- |

|

|

мов и методов используемогои |

для определения очередности опреде- |

|

ления работ, среди которых следующие [13]: |

|

|

1. Первый пришел, первым обслужен (FCFS) − работы выпол- |

|

|

С |

няются в порядке их поступления.

2. Ранняя по дате исполнения (DD) − работы выполняются в по-

рядке установления дат исполнения.

3. Кратчайшее время исполнения(SOT)− первой выполняется рабо-

та с минимальной продолжительностью, затем среди оставшихся определяетсяивыполняетсяработасминимальнойпродолжительностьит.д.

4. По наиболее продолжительному времени выполнения (LPT) −

первой выполняется работа с максимальной продолжительностью.

5. По наименьшему оставшемуся запасу времени (STR) − запас времени вычисляется как разность между времени, оставшимся до ус-

147

тановленной даты окончания работы. Задания с самым малым запасом времени выполняется в первую очередь.

6. Последним пришел, первым обслужен (LCFS) − первым вы-

полняется задание, которое поступило в последний момент.

Задача 2.37. Расписание выполнения работ для 2-х рабочих мест

По данным табл. 2.24 составить расписание выполнения работ для 2-х рабочих мест. Построить график выполнения операций на рабочих местах и определить общую продолжительность выполнения работ.

Методические указания

операционного времени для каждой работыИна обоих рабочих местах выбирается наиболее короткое операционное время. Если это время

Для составления расписания для выполнения n работ на двух

рабочих мест применяется правило Джонсона, которое ориентирова-

но на минимизацию продолжительности потока, с момента начала

к выполнению первой для первого и,Дследовательно, второго рабочих мест. Если наиболее короткая ра ота соответствует второму рабочему

первой работы до момента завершения последней работы. Из затрат

месту, то она планируется к выполнениюА последней на втором рабочем месте и, следовательно, на первом рабочем месте. Затем операции

соответствует первому рабочему месту, то данная работа планируется

|

повторяются для всех оставш хся работ до тех пор, пока не будет |

||||

|

б |

||||

|

полностью составлен граф к. |

||||

|

и |

Таблица 2.24 |

|||

|

Данные для составления расписания |

||||

|

Работа |

Операционное время рабочего |

Операционное время рабочего |

||

|

С |

места Б, часы |

|||

|

места А, часы |

||||

|

1 |

2 |

1 |

||

|

2 |

3 |

2 |

||

|

3 |

5 |

6 |

||

|

4 |

3 |

4 |

Задача 2.38. Расписание выполнения нескольких работ для нескольких рабочих мест

Составить расписание выполнения нескольких работ для нескольких рабочих мест по данным табл. 2.25.

148

|

Затраты на проведение работ |

Таблица 2.25 |

|||

|

Работа |

Станок 1 |

Станок 2 |

Станок 3 |

Станок 4 |

|

Работа 1 |

2 |

3 |

1 |

4 |

|

Работа 2 |

4 |

5 |

5 |

6 |

|

Работа 3 |

7 |

6 |

8 |

6 |

|

Работа 4 |

6 |

3 |

5 |

4 |

Методические указания

Для составления расписания выполнения нескольких работ на нескольких рабочих местах используют метод назначений (особый случай транспортной задачи), который включает в себя следующие

1)определяют затраты, необходимыеИдля осуществления работ для всех рабочих мест; Д

2)вычитают наименьшее число в каждой строке из самого

себя и из всех других чисел в этой строке (так в строке появляется хотя бы один ноль); А

3)в полученной матрице вычитают наименьшее число в каждом столбце из самого себя и изо всех других числе в столбце (так появляется хотя бы один ноль в стол це);

4)определяюти, равно ли числу nминимальное количество горизонтальных и верт кальных линий, необходимых для перечеркивания всех нулейСв матр це; если число линий равно n, значит оптимальное решение найдено, если же результат отрицательный, то переходят к следующему этапу;

5)проводят наименьшее возможное число линий через все нули (они могут совпадать с ранее проведенными); затем вычитают наименьшее из неперечеркнутых число из самого себя и изо всех других неперечеркнутых, прибавляют его к числам на каждом пересечении линий, повторяют действия четвертого этапа; и так до момента, пока количество линий не будет равно n.

Пример решения задач по данной темеприведен в прил. 2.

149

Задача 2.39. Приоритетность выполнения заданий

Пять производственных заданий необходимо выполнить на производственном участке организации. Режим работы организации 8-часовой рабочий день. Исходные данные представлены в табл. 2.26 [12].

Задания:

1.Расположить задания в порядке приоритетности их выполнения в соответствии со значениями минимального запаса времени выполнения.

2.Расположить задания в порядке приоритетности их выполнения в соответствии со значениями минимального запаса времени выполнения в расчете на одну операцию.

3.Расположить задания в порядке приоритетностиИ их выполнения в соответствии со значением критического отношения.Д

|

Общая расчет- |

|||||

|

Нормативное |

ная продолжи- |

Количество ос- |

|||

|

Количество |

тельность вы- |

тавшихся опе- |

|||

|

время выпол- |

|||||

|

дней |

полнения ос- |

раций, включая |

|||

|

Рабочее зада- |

нения опера- |

доАокончания |

тавшихся опе- |

данный |

|

|

ние |

ции на про з- |

срока выпол- |

раций, включая |

производст- |

|

|

водственном |

данный произ- |

венный уча- |

|||

|

бнения заказа |

|||||

|

участке, ч |

водственный |

сток |

|||

|

и |

|||||

|

участок |

|||||

|

F |

14 |

20 |

170 |

4 |

|

|

Б |

24 |

16 |

110 |

5 |

|

|

С |

|||||

|

В |

18 |

20 |

280 |

3 |

|

|

Г |

8 |

12 |

85 |

4 |

|

|

Д |

20 |

10 |

130 |

6 |

Задача 2.40. Маршрутные карты производственных заданий

В табл. 2.27 представлены маршрутные карты выполнения заданий [12].

Производственный участок I − стартовый для выполнения производственных заданий.

150

Определить очередность выполнения производственных заданий:

с учетом минимальной продолжительности выполнения на I производственном участке;

с учетом минимальной продолжительности выполнения на II производственном участке;

с учетом минимальной продолжительности выполнения оставшихся операций;

с использованием правила Джонсона;

с учетом максимальной продолжительности выполнения оставшихся операций.

|

Маршрутные карты выполнения заданий |

Таблица 2.27 |

|||||||||||

|

Производственный |

Плановое начало вы- |

|||||||||||

|

Время выполнения |

полнения (номер рабо- |

|||||||||||

|

участок |

||||||||||||

|

Операция |

чего дня) |

|||||||||||

|

зада- |

зада- |

зада- |

зада- |

зада- |

зада- |

зада- |

зада- |

задание |

||||

|

ние А |

ние В |

ние С |

ние А |

ние В |

ние С |

ние А |

ние В |

С |

||||

|

И |

||||||||||||

|

10 |

I |

I |

I |

18 |

8 |

7 164 |

166 |

165 |

||||

|

20 |

II |

II |

III |

21 |

23 |

9 |

127 |

167 |

167 |

|||

|

30 |

V |

IV |

II |

4 |

5 |

19 |

170 |

170 |

169 |

|||

|

Д |

||||||||||||

|

40 |

V |

V |

8 |

6 |

172 |

172 |

||||||

|

Срок выполнения, рабочий день |

А |

172 |

174 |

173 |

||||||||

|

Задача 2.41. Очередностьбвыполнения производственных |

||||||||||||

|

задан й |

||||||||||||

|

и |

||||||||||||

|

Используя данные задачи 2.40, предположим, что на 165-й рабо- |

чий день имеютсяСневыполненные производственные задания, ожидающиев очереди укаждогопроизводственногоучастка(табл. 2.28)[12].

|

Данные о невыполненных заданиях |

Таблица 2.28 |

|||

|

Производственный |

Невыполненное задание, |

Мощность |

||

|

участок |

ожидающее в очереди |

участка |

||

|

I |

95 |

85 |

||

|

II |

65 |

75 |

||

|

III |

45 |

40 |

||

|

IV |

30 |

35 |

||

|

V |

85 |

70 |

151

Определить очередность выполнения производственных заданий:

исходя из данных предыдущей задачи в соответствии с плановыми сроками начала их выполнения на I участке;

в соответствии со сроками завершения их выполнения;

в соответствии с минимальной продолжительностью выполнения операций, следующих после I участка.

Задача 2.42. Кейс «Граница оптимизации операционных затрат NASA» [12]

С 1992 г. философия менеджмента Национального комитета по аэронавтике и исследованию космического пространства (NASA −

National Aeronautics and Space Administration) в отношении космиче-

этом самым главным вопросом остается результативностьИ в осуществлении деятельности. К сожалению, в NASA имеются примеры рас-

ских полетов определена как более «быстрая, лучшая и дешевая» в

разработке и осуществлении. По существу, такой философии придер-

хождения желаемого и действительногоД, поскольку семь из шестнадцати космических исследовательских аппаратов не достигли цели в

живаются все организации, старающиеся выжить в современной

сложной экономической среде с признаками глобализации, но при

|

связи с серьезными техническими неполадками. Последней ката- |

||

|

строфой было исчезновен е автоматическогоА |

зонда стоимостью $165 |

|

|

млн во время прибл жен я к Марсу в начале декабря 1999 г. |

||

|

б |

||

|

Серия неудачных запусков заставила NASA обратить при- |

||

|

и |

||

|

С |

стальное внимание на управление проектами, осуществляемое Лабо-

раторией реактивного движения (Jet Propulsion Laboratory − JPL) в г.

Пасадене (штат Калифорния), которая отвечает за программу по исследованию Марса стоимостью $356 млн, а также подробнее ознакомиться с деятельностью компании Lockheed Martin − главного подрядчика проектов. Дело в том, что именно политику чрезмерного снижения затрат, осуществляемую этой компанией, считали одной из главных причин срыва космических полетов.

Lockheed Martin была откровенна в самооценке, отмечая, что в своем стремлении уложиться в запланированный уровень затрат и жесткий график работ она, вероятно, не проверила должным образом аппарат для посадки на Марс (Mars Polar Lender), в частности, не осмотрела тормозные ракеты, используемые для спуска на поверхность планеты. Более того, представители компании заявили, что политика

152

сокращения затрат вынудила их принимать заведомо неперспективные решения, к которым можно отнести и отказ от использования телеметрического передатчика, с помощью которого инженеры центра управления полетом могли бы поддерживать связь с аппаратом во время его спуска.

Еще одна проблема заключается в значительном сокращении численности инженерии в компании Lockheed Manin и тяжелых условиях работы, которые буквально изматывали персонал (работать над проектом людям приходилось по 80−100 ч).

Кроме значительных научных потерь, связанных с исчезновением спускаемого аппарата, Lockheed Martin, вероятно, лишится и части вознаграждения в размере $12,5 млн. В NASA уже думают над

тем, какими функциями следует оснастить очередной космический зонд. Новые системы коммуникаций и системы предотвращения инцидентов (которые первоначально были изъяты по причине ограниченности бюджета) могут увеличить расходы на производство нового космического аппарата на $12 млн.

Урок состоит в том, что пока люди, принимающиеИ решения во всех видах организаций, действуют в условиях ограниченных ресур-

сов, критическое осмысливание того,Дчто является важным, а что нет, должно происходить еще до принятия решения. Иначе катастрофы,

как в случае со спускаемым аппаратомА, будут повторяться вновь. В случае недостатка бюджета для производства абсолютно надежного

|

устройства, рекомендуется уделять больше внимания общей эффек- |

||

|

тивности и своевременностибвыполнения проекта, чем думать о воз- |

||

|

можном снижении затрат. |

||

|

и |

||

|

Вопросы к кейсу |

||

|

1. |

Что представляет собой стратегия управления ресурсами в |

|

|

NASA? |

С |

|

|

2. |

Какое внимание в рассматриваемом примере уделяется качеству |

|

|

продукции, ее надежности? |

||

|

3. |

В чем смысл оптимизации операционных затрат? |

|

|

4. |

Чем определяется уровень эффективности операционных за- |

|

|

трат? |

153

Задача 2.43. Кейс «Концепции управления ресурсами организа-

ции на примере DuPont* General Motors» [12]

По мере расширения области функционирования DuPont Company вынуждена была покупать сырье и материалы у множества различных поставщиков, осуществлять многостадийную переработку этих материалов в различных цехах разнотипных заводов, выпуская диверсифицированный ассортимент химической продукции, которая покупалась компаниями различных отраслей промышленности. Высшее руководство компании разработало передовые методы для координации операционной деятельности различных бизнес-отделений, принадлежащих ей. К этим методам относились: операционный бюд-

жет − документ, содержащий прогноз доходов и расходов следующего операционного периода, включая помесячныеИпрогнозы продаж,

производства и операционных расходов, а также капитальный бюд-

жет − документ, санкционирующий Драсходование средств на приоб-

ретение ресурсов с многолетним сроком службы, таких как здания и оборудование.

Дональдсон Браун (DonaldsonАBrown), вице-президент по фи-

нансам (chief financial off’icer — CFO) DuPont Company, разработал жизненно важный показательбдля оценки результатов деятельности – возврат на инвестиции, или рента ельность инвестированного капитала (return an investmentsних— ROI). Объединение показателя прибыльности с показателем нтенс вности использования капитала дало в результате единыйСпоказатель оценки деятельности функционального подразделения (департамента) и отделения (дивизиона) – рентабельность инвестиций в .

Менеджеры высшего звена компании DuPont использовали показатель RQI для принятия решения о том, какому из отделений следует выделить дополнительный капитал для расширения мощности. В 1920 г. Браун ушел из DuPont и стал работать финансовым директором корпорации General Motors, новым главным исполнительным директором которой был назначен Альфред Слоун (Alfred Sloan) Под руководством Слоуна и Брауна GM осуществила множество инициатив в области управления для реализации в компании ее ведущей управленческой философии: «Централизованное руководство при децентрализованной ответственности».

Под децентрализованной ответственностью понимается предоставление менеджерам обособленных отделений полномочий при-

154

нимать решения в области ценообразования, «ассортимента продуктов, взаимоотношений с клиентами, разработки продуктов, приобретения материалов и выбора соответствующих операционных процессов без согласования с высшим руководством. Децентрализация позволила менеджерам использовать их преимущественный доступ к информации о местных возможностях и условиях деятельности для принятия лучших и более своевременных решений. Централизованный контроль над децентрализованной деятельностью был достигнут путем предоставления высшим менеджерам корпорации периодической финансовой информации об операциях бизнес-отделений и их прибыльности. Эта обобщенная финансовая информация дала высшему руководству возможность убедиться в том, что менеджеры от-

|

делений принимают решения и совершают действия, способствую- |

|

|

щие достижению корпоративных целей. |

И |

|

Система управленческого учета GM позволила организации |

|

|

Д |

|

|

планировать, координировать, контролировать и оценивать операции |

многочисленных, в определенной степени независимых операцион-

ных отделений (дивизионов), таких как отделения сборки, произво-

ря этому, менеджеры отделенийАмогли агрессивно добиваться своих особых финансовых, операц онных, проектных и маркетинговых це-

дящие автомобили марок «Chevrolet», «Pontiac» и «Buicks, и отделе-

ния комплектующих, производящие детали и узлы, такие как радиа-

торы, батареи, топливные насосы, двигатели и трансмиссии. Благода-

сыграли решающуюСироль в создании чрезвычайно успешного предприятия в периоде 1920-1970-х гг.

|

лей и в то же время действовать согласованно в целях приумножения |

|

|

общего благосостоян я корпорацииб |

. Инициативы Слоуна и Брауна |

Однако за последние несколько десятков лет учет с целью предоставления информации внешним пользователям в таких компаниях, как DuPont и General Motors, столкнулся с целым рядом серьезных проблем из-за усилившегося регулирования и возросшего числа стандартов, регламентирующих внешнюю отчетность (например, в США со стороны Комитета по стандартам финансового учета (FASB) и Комиссии по ценным бумагам и биржам (SEC)). Требования этих внешних структур способствовали тому, что организации стали отдавать предпочтение подготовке информации для внешней финансовой отчетности, игнорируя информацию для принятия внутренних решений и управленческого контроля. Как результат системы управленческого учета во многих организациях пришли в упадок и перестали отвечать

155

требованиям изменяющихся и сложных конкурентных, технологических и рыночных условий конца XX в. Например, между 1970 и 1990 гг. GM ощутила жесткое конкурентное давление со стороны европейских и японских производителей автомобилей. Финансовые менеджеры GM, сосредоточившись на выполнении требований к составлению внешней отчетности, не смогли приспособить системы управленческого учета, спроектированные десятки лет назад Брауном и Слоуном, к новым условиям. Устаревшие к тому времени системы оказались неспособными сигнализировать менеджерам по маркетингу о высоких затратах, связанных с расширением ассортимента продукции и увеличением количества моделей. Они посылали искаженные сигналы инженерам-проектировщикам о стоимости их проектных ре-

шений и не смогли наладить надежную и своевременную обратную

1.Какие аспекты включает операционныйДИменеджмент?

2.Как характер операцийАвлияет на формирование стратегий?

3.Какие внутренние и внешние условия оказывают влияние на операционную деятельностьбGM и DuPont?

4.Какие проблемы в организации операций могут оказать влияние на привлечение потре ителей?С

156

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #