Скорость и производительность для сплошных заготовок диаметром 130 мм |

||||

|---|---|---|---|---|

| Группа материалов | BI-METAL | % масла в СОЖ | ||

| Скорость, м/мин | Произво-дительность, см2/мин |

Время реза, мин` сек« |

||

|

Конструкционные и автоматные стали 08; 08кп; 10; 15кп; 20А; 20; ВстЗспб; стО; СтЗ; СтЗпс; А12; Ст4пс; 15; 15Г; 20 |

70-80 | 45-65 | 1`35«-2`45« | 10-15% |

|

Конструкционные и улучшенные стали 17Г2С; 35; Ст5пс; Ст5с; 40; 40А; 45; АЦ45; Стбсп; 35Г; 40Г; 40ГР; АЦ35Г |

50-70 | 45-55 | 2`50«-4`35« | 5-10% |

|

Рессорно-пружинные; легированные стали 15Х; 15ХА; 18ХГ; А15Х; 35ХМ;38ХМ; 40ХФА; 50Х; 55ХГФА; 50ХФ; 50ХФА; 65Г |

45-65 | 40-45 | 2`20« — 4` | 5-10% |

|

Инструментальные легированные и штампованные стали 45НХЬФЮТР; 5ХГМ; 5ХНВ; 5ХНМ; 7X3 |

30-45 | 19-30 | 4` 10« -7` | 5-10% |

|

Азотированные, высоколегированные штамповые стали 4Х4ВМФС; 4Х4М2ВФС; 4Х5МФ1С; 50Х2НМФ1Ю1ТР; 7X3; 8X3 |

28-33 | 28-40 | 9`30«- 15« | 15% |

|

Подшипниковые стали, высокоуглеродистые ШХ15; ШХ15-В (Ш; ШД); ШХ20СГ; ШХ20СГ-В;У8-У10А |

28-38 | 18-28 | 11` — 16` | 15% |

|

Инструментальные легированные стали Х12;Х12В;Х12МФ;Х12Ф1 |

25-35 | 18-28 | 5`30«-9`30« | 3% |

|

Быстрорежущие инструментальные стали; отливки стальные Р6М5; Р6АМ5; Р6М5К5; Р6М5Ф4; Р6АМ9К5; Р2М10К8; 85Ч4М5Ф2В6Л |

40-45 | 22-30 | 4`-6` | 3% |

|

Чугуны СЧ20; ВЧ40; СЧ10; СЧЗО; ВЧ35 — ВЧ60 |

43-50 | 40-70 | 2`-3` | сухое |

|

Легкообрабатываемые нержавеющие, коррозионно-стойкие стали 07Х16Н6;12Х18Н9;14Х17Н2; 20Х17Н2; 20X13; 30X13; 40X13; 15Х13Л; ЭЖ-2; ЭЖ-4 |

39-44 | 15-25 | 5`- 10` | 10-15% |

|

Труднообрабатываемые нержавеющие, коррозионно-стойкие, жаростойкие стали 08Х18Н10; 12Х18Н10Т; ЭЯ0; 03Х17Н13М2; 03Х17Н14МЗ; 03Х18Н11;08Х17Н15МЗТ |

20-25 | 8-12 | 11`- 15` | 15% |

|

Жаропрочные, коррозионно-стойкие и дуплексные стали 08Х20Н14С2;0Х20Н14С2;0Х23Н18; 10Х23Н18;15Х25Т; 20Х20Н14С2; 20Х23Н18; 20Х25Н20С2; Х20Н14С2; Х23Н18; Х25Н20С2; Х25Т; ЭИ211; ЭИ283; ЭИ417; ЭИ439; ЭИ732 |

20-25 10-18 | 8-12 7-12 | 11` — 16` | 15% |

|

Никелевые сплавы ХН55МБЮ; ХН55МБЮ-ВД: ЭП666; ЭП666ВД; Хастеллой; Нимоник (NiMoNic); Инконнель |

10-16 7-16 | 4-7 7-12 | 19`-33` | 20 — 25% |

|

Алюминиевые сплавы А6; А10; АДО |

120 | 160-270 | 30« — 50« | 25% |

| Медь и медные сплавы | 120 | 160-270 | 30« — 50« | 25% |

| Латунь, бронзы оловянные литейные | 100-110 | 60-100 | Г15«-2`10« | 10-15% |

|

Алюминиевые бронзы БрА9Ж4: БрА10ЖЗМЦ2 |

27-30 | 9-13 | 10`- 14` | 10-15% |

| Титановые сплавы | ||||

| ВТ14 | 14-16 | 4-7 | 18`57«- 33`10« | 20% |

| ВТ20 | 14-16 | 4-7 | 18`40«- 32`40« | 20% |

Скорость и производительность для сплошных заготовок диаметром 130 мм |

||||

|---|---|---|---|---|

| Группа материалов | Твердый сплав TITANIA | % масла в СОЖ | ||

| Скорость, м/мин | Произво-дительность, см2/мин | Время реза мин` сек« | ||

|

Конструкционные и автоматные стали 08; 08кп; 10; 15кп; 20А; 20; ВстЗспб; стО; СтЗ; СтЗпс; А12; Ст4пс; 15; 15Г; 20 |

160-190 | 90-165 | 50«-1`20« | 10-15% |

|

Конструкционные и улучшенные стали 17Г2С; 35; Ст5пс; Ст5с; 40; 40А; 45; АЦ45; Стбсп; 35Г; 40Г; 40ГР; АЦ35Г |

110-120 | 65-105 | 1`З0«- 2`20« | 5-10% |

|

Рессорно-пружинные; легированные стали 15Х; 15ХА; 18ХГ; А15Х; 35ХМ;38ХМ; 40ХФА; 50Х; 55ХГФА; 50ХФ; 50ХФА; 65Г |

100-110 | 55-100 | 1`0«-2« | 5-10% |

|

Инструментальные легированные и штампованные стали 45НХЬФЮТР; 5ХГМ; 5ХНВ; 5ХНМ; 7X3 |

75-85 | 38-62 | 2`-3`30« | 5-10% |

|

Азотированные, высоколегированные штамповые стали 4Х4ВМФС; 4Х4М2ВФС; 4Х5МФ1С; 50Х2НМФ1Ю1ТР; 7X3; 8X3 |

40-50 | 15-25 | 5`30«-8` | 15% |

|

Подшипниковые стали, высокоуглеродистые ШХ15; ШХ15-В (Ш; ШД); ШХ20СГ; ШХ20СГ-В;У8-У10А |

40-50 | 16-24 | 5`30«-8` | 15% |

|

Инструментальные легированные стали Х12;Х12В;Х12МФ;Х12Ф1 |

55-65 | 28-45 | 2`50«-4`45« | 3% |

|

Быстрорежущие инструментальные стали; отливки стальные Р6М5; Р6АМ5; Р6М5К5; Р6М5Ф4; Р6АМ9К5; Р2М10К8; 85Ч4М5Ф2В6Л |

80-90 | 44-72 | 2`-3` | 3% |

|

Чугуны СЧ20; ВЧ40; СЧ10; СЧЗО; ВЧ35 — ВЧ60 |

80-100 | 85-140 | 1`- 1`З0« | сухое |

|

Легкообрабатываемые нержавеющие, коррозионно-стойкие стали 07Х16Н6;12Х18Н9;14Х17Н2; 20Х17Н2; 20X13; 30X13; 40X13; 15Х13Л; ЭЖ-2; ЭЖ-4 |

75-90 | 30-60 | 2`- 4`30« | 10-15% |

|

Труднообрабатываемые нержавеющие, коррозионно-стойкие, жаростойкие стали 08Х18Н10; 12Х18Н10Т; ЭЯ0; 03Х17Н13М2; 03Х17Н14МЗ; 03Х18Н11;08Х17Н15МЗТ |

40-50 | 16-25 | 5`- 8` | 15% |

|

Жаропрочные, коррозионно-стойкие и дуплексные стали 08Х20Н14С2;0Х20Н14С2;0Х23Н18; 10Х23Н18;15Х25Т; 20Х20Н14С2; 20Х23Н18; 20Х25Н20С2; Х20Н14С2; Х23Н18; Х25Н20С2; Х25Т; ЭИ211; ЭИ283; ЭИ417; ЭИ439; ЭИ732 |

40-50 | 16-25 | 6`- 8` | 15% |

|

Никелевые сплавы ХН55МБЮ; ХН55МБЮ-ВД: ЭП666; ЭП666ВД; Хастеллой; Нимоник (NiMoNic); Инконнель |

25-30 | 8-14 | 9`-17` | 20 — 25% |

|

Алюминиевые сплавы А6; А10; АДО |

240 | 320 — 450 | 18«-25« | 25% |

| Медь и медные сплавы | 240 | 330 — 450 | 17«-25« | 25% |

| Латунь, бронзы оловянные литейные | 200-220 | 125-200 | 40«-62« | 10-15% |

|

Алюминиевые бронзы БрА9Ж4: БрА10ЖЗМЦ2 |

55-60 | 18-32 | 4`-7` | 10-15% |

| Титановые сплавы | ||||

| ВТ14 | 25-30 | 8-14 | 9`28«- 16`35« | 20% |

| ВТ20 | 25-30 | 8-14 | 9`20«- 16`20« | 20% |

17 ноября 2017

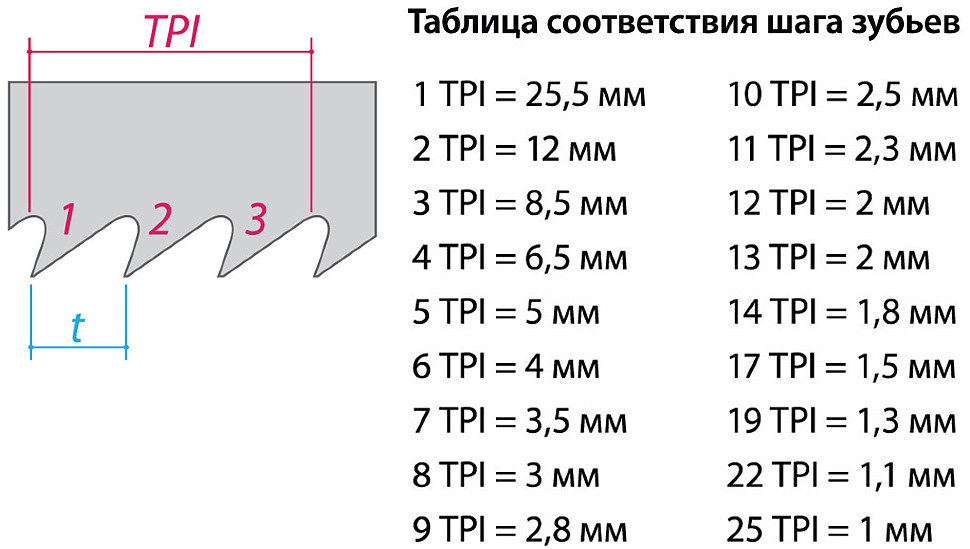

TPI (teeth per inch) — это количество зубьев на один дюйм полотна (1 дюйм=2,54 мм). Чем выше значение TPI, тем мельче размер зуба. 14-25TPI это полотна по металлу 10-13TPI для фанеры и чистого реза, 5-9TPI универсальный размер, 1-4TPI очень крупный размер для быстрого реза.

В российском обозначении размер зубьев определяется расстоянием между вершинами зубьев в «мм». Чем выше значение, тем крупнее зуб.

Например, для одной и той же ножовки: российское обозначение 4 мм (шаг между зубьями 4 мм), а импортное обозначение 6 TPI (на отрезке 2,54 мм будет 6 зубьев)

Таблица соответствия шага зубьев поможет Вам при выборе полотен для сабельных ножовок, пилок для электролобзиков, ножовок по дереву, ножовок по металлу

После приобретения ленточнопильного станка возникает вопрос: «как выбрать ленточные полотна?». На подбор ленточной пилы влияют несколько факторов, рассмотрев каждый из них в правильной последовательности, Вы подберете правильное полотно, которое обеспечит наиболее эффективную работу на ленточнопильном оборудовании.

В ранее опубликованной статье «Что такое ленточное полотно?» были рассмотрены все конструктивные элементы ленточных полотен, поэтому сейчас мы не будем к ним возвращаться.

Для начала поймем, почему так важно работать на правильно подобранных пилах. Дело в том, что даже не совсем подходящие пилы тоже пилят заготовки, но правильно подобранные пилы работают дольше, следовательно меньше расход, реже остановки станка на замену полотна, меньше брака, т.е. на практике верный подбор полотна обеспечивает:

- Экономию денежных средств

- Повышение производительности

По-сути к этим двум моментам стремятся все производства и делаем вывод, верный подбор полотна необходим каждому предприятию без исключения.

1 Размеры полотна для пилы

Здесь все просто, чтобы уточнить размер полотна нужно заглянуть в паспорт ленточнопильного станка, иногда размер можно найти на шильдике. Размер указывается в формате Длина Х Ширина Х Толщина, например, 4775х34х1,1 мм.

Но, если станок куплен б/у и нет паспорта, руководства по эксплуатации и шильдика, как измерить полотно. Речь идет об измерении длины окружности полотна, остальные размеры легко замеряются штангенциркулем. Есть 2 способа:

- Полотно обтянуть ниткой с наружи, а потом измерить длину нити;

- Для данного способа нужен ровный пол, заключается методика в том, чтобы прокатить полотно как колесо по ровному полу, перед прокатом начертить линию по полотну и полу и после проката начертить линию на полу так чтобы она совмещалась с уже имеющейся линией на полотне, дальше вы замеряете длину между линиями на полу и получаете длину полотна.

Второй метод более точный и удобный.

А как узнать размер полотна, если на станке нет полотна? Тут только один способ: нужно накинуть на шкивы нить и потом измерить её длину, главное при таком замере проследить, чтобы шкив не находился в крайнем максимальном положении, иначе у Вас не будет хода для натяжки полотна.

2 Модель или марка полотна для ленточнопильного станка

Определившись с размерами, необходимо определится с видом (моделью) полотна. На модель влияет материал заготовки, определиться с выбором поможет приведенная ниже таблица 1, там вы найдете назначение каждой модели полотен Amada:

Как видно из таблицы для некоторых задач подходит несколько моделей, какую из них выбрать? Тут нужно разобрать задачу более детально, например: Super HL и Magnum HL предназначены для одних и тех же задач. Они сделаны из разных материалов Super HL – М42, а Magnum HL – М71. Для резания труднообрабатываемых материалов конечно же лучше взять более твердый материал (М71), но он дороже. А если на производстве в основном режется обычная конструкционная сталь, но 3-4 пила в смену нужно пропускать труднообрабатываемую сталь, то лучше приобрести Super HL, т.к. она дешевле Magnum HL.

3 Выбор шага зуба не ленточном полотне

Далее нужно определить шаг зуба. Он зависит от размеров и формы заготовки.

Если необходимо резать полнотелую заготовку (круг, квадрат, полосу, шестигранник и т.п.), то подбор шага зубьев можно сделать по таблице 2

| Диаметр, мм | до 3 | до 10 | до 30 | 15-30 | 20-50 | 25-60 | 35-80 | 50-80 | 50-100 | 80-120 | 80-150 | 120-350 | 250-600 | 500-3000 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Шаг зуба | 32 | 18 | 10/14 | 10 | 8/12 | 6/10 | 5/8 | 6 | 4/6 | 4 | 3/4 | 2/3 | 1,4/2 | 0,75/1,25 |

Если необходимо резать полую заготовку (круглую или профильную трубу, уголок, швеллер, двутавр и т.п.), то выбирать шаг зуба нужно по этой таблице 3

| Диаметр трубы, мм | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Толщина стенки, мм | 20 | 40 | 60 | 80 | 100 | 120 | 150 | 200 | 300 | 500 | 700 |

| Шаг зуба | |||||||||||

| 2 | 32 | 24 | 18 | 18 | 14 | 14 | 10/14 | 10/14 | 8/12 | 6/10 | 5/8 |

| 3 | 24 | 18 | 14 | 14 | 10/14 | 10/14 | 8/12 | 8/12 | 6/10 | 5/8 | 4/6 |

| 4 | 24 | 14 | 10/14 | 10/14 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | 4/6 | 4/6 |

| 5 | 18 | 10/14 | 10/14 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | 4/6 | 4/6 | 4/6 |

| 6 | 18 | 10/14 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | 5/8 | 4/6 | 4/6 | 3/4 |

| 8 | 14 | 8/12 | 6/10 | 6/10 | 5/8 | 5/8 | 5/8 | 4/6 | 4/6 | 3/4 | 3/4 |

| 10 | 6/10 | 6/10 | 5/8 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 3/4 | 3/4 | |

| 12 | 6/10 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 4/6 | 3/4 | 3/4 | 2/3 | |

| 15 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 4/6 | 3/4 | 3/4 | 2/3 | 2/3 | |

| 20 | 4/6 | 4/6 | 4/6 | 3/4 | 3/4 | 3/4 | 2/3 | 2/3 | 2/3 | ||

| 30 | 3/4 | 3/4 | 3/4 | 3/4 | 2/3 | 2/3 | 2/3 | 1.4/2 | |||

| 50 | 3/4 | 2/3 | 2/3 | 2/3 | 1.4/2 | 1.4/2 | |||||

| 75 | 2/3 | 1.4/2 | 1.4/2 | 1.4/2 | |||||||

| 100 | 1.4/2 | 0.75/1.25 | 0.75/1.25 |

ВАЖНО! Если необходимо резать пакет заготовок, размер заготовки считается по размеру пакета.

Пример подбора полотна для ленточной пилы

Допустим, у некого производства есть задача пилить 2 вида заготовок на ленточнопильном станке с лентой размерами 4700х34х1,1 мм:

- Кругляк из нержавеющей стали диаметром 110 мм

- Швеллер № 12

Разберем пункт 1:

Шаг 1: размер известен 4700х34х1,1 мм

Шаг 2: по Таблице 1 мы видим, что нержавеющей стали подходят несколько моделей полотен, но, учитывая, что пилить нержавейку нужно будет большими партиями, то материал выберем М71, и т.к. для конкретной задачи лучше иметь узкоспециальную пилу, остановим свой выбор на Magnum HL.

Шаг 3: т.к. у нас полнотелая заготовка воспользуемся таблицей 2, диаметр 110 мм входит в диапазон 80-150 мм, значит выберем шаг 3/4.

Для кругляка диаметром 110 мм из нержавеющей стали выбрано полотно: Amada Magnum HL 4700х34х1,1 с шагом 3/4.

Разберем пункт 2:

Шаг 1: размер известен 4700х34х1,1 мм

Шаг 2: т.к. материал обычная конструкционная сталь, то мы, даже не заглядывая в таблицу 1, выбираем SGLB, т.к. это самая популярная модель как раз потому что она для конструкционной стали.

Шаг 3: т.к. швеллер относится к полым заготовкам, то для подбора шага воспользуемся таблицей 3, толщина стенок 12-го швеллера примерно 5 и 8 мм и ориентируемся на диаметр 120 мм, поэтому выбираем шаг 5/8. (вообще эти размеры не дают однозначный ответ, рекомендуется 2 шага 6/10 и 5/8, сначала выбираем покрупнее, если в процессе будут вибрации или не устроит качество реза можно попробовать шаг мельче).

Для швеллера № 12 выбрано полотно: Amada SGLB 4700х34х1,1 с шагом 3/4.

Заключение

Из приведенного выше примера понятно, что, к сожалению, в условиях реального производства иногда не получается получить однозначный ответ какое ленточное полотно приобрести, т.к. обычно ленточнопильные станки загружены заготовками разного размера из различных материалов и покупать пилы на все случаи жизни не целесообразно, во-первых, потому что это требует немалых денежных вложений, а во-вторых, придется каждый раз останавливать станок, когда поступит новая заготовка.

Редко встречаются задачи, где нужно пилить все время одну заготовку, наоборот, как правило, режут различные заготовки, а иногда диапазон размеров бывает очень большим. На большой диапазон нельзя подобрать один шаг зуба, поэтому в таких случаях рекомендуется разбить имеющийся диапазон на несколько и к каждому подобрать средний шаг.

ВАЖНО! Иногда по всем рекомендациям подходят несколько видов полотен и точно определить какие лучше подходят для решения Вашей задачи можно только по результатам эксперимента.

Вывод: если у Вас сложная номенклатура, для подбора ленточных полотен следует обратиться к специалисту и, обсудив с ним все нюансы, выбрать перечень подходящих полотен.

Если Вам необходима консультация специалиста или вы уже готовы заказать ленточные полотна, звоните по бесплатному номеру 8-800-100-42-28 и отправляйте заявку на электронную почту .

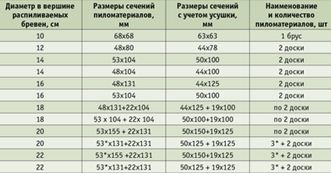

Основной целью распиловки древесины является получение качественных пиломатериалов с минимальным количеством отходов. Наиболее популярный метод – пилить кругляк на ленточной пилораме. Это оборудование позволяет производить продольные и смешанные материалы разной толщины. Для того чтобы правильно пилить на раме ленточного типа необходимо изучить правила раскроя и следовать выбранной технологии.

Раскрой пиломатериалов

Перед началом раскроя на ленточной пилораме бревна необходимо сделать предварительные расчеты. Необходимо учесть направление режущих поверхностей, качество древесины, количество и размер будущей продукции. Неоднородность материала может усложнить задачу. Поэтому для избежания брака предварительно разрабатывают схему распила ствола дерева.

После того как бревно закреплено на полотне пилорамы составляется расчет по количеству будущей продукции. Для этого производят следующие замеры:

- Дерево мысленно делят на 4 части и осматривают каждую отдельно. Качественной считается грань без дефектов, признаков плесени, сколов и повреждений от насекомых. Из нее делают самые лучшие материалы. Бруски часто напиливают из доски, вырезанной на худшей стороне бревна.

- На линейке пилорамы выставляют размер диаметра заготовки. К этой величине добавляют высоту выпуклости. Она представляет собой разницу диаметров между вершиной и комлевой частью.

- Рулеткой измеряют высоту верхушки дерева. Отталкиваясь от этой величины, рассчитывают первоначальный размер будущих материалов, включая прибавку на распил 2-5 мм.

- Далее, поворачивают бревно на 900 и производят аналогичные вычисления.

- Заготовку поворачивают таким образом, чтобы при распиле получилось наименьшее количество горбыля.

После того как произведены все необходимые замеры, и составлена карта раскроя бревна, определяются с технологией распиловки.

Типы распила бревна

Перед распиловкой круглого леса делают продольные срезы по бокам бревна, реже со всех сторон. Получившийся горбыль используют для производства двухкантного бруса и необрезной доски.

Меняя направление пилы по отношению к годовым кольцам на бревне можно получить пиломатериалы с уникальным рисунком. Качество таких досок будет отличаться. Этот момент учитывается при составлении схемы распила бревна.

Существуют следующие виды распилов:

- Радиальный. Распил делается перпендикулярно рисунку колец. Разрез ценится тем, что получается доска с однородной текстурой и цветовой гаммой. Она имеет повышенную устойчивость к влажности и усушке. Такой материал считается самым качественным

- Тангенциальный. Распил бревна производится параллельно или по касательной линии относительно годовых колец. Полученные доски отличаются низким качеством, но при этом имеют интересный рисунок. Материалы чувствительны к повышенной влажности, их использование рекомендуется в сухих условиях.

- Рустикальный. Разрез выполняется под различными углами относительно бревна. Доска содержит различные дефекты в виде сучков и заболонь. Отличается средними показателями усушки и разбухания от влажности.

- Поперечный. Разрез осуществляется по центру дерева поперек волокон. Доска имеет рисунок в виде среза годовых колец. Отличается низким качеством.

Для того чтобы получить наибольшее количество материала с минимальными издержками можно воспользоваться специальными программами или таблицей раскроя бревна на ленточной пилораме.

Распиловка на пилораме с вращением бревна на 90°

Для изготовления тангенциальных и радиальных досок рекомендуется применять другую методику. Она заключается в планомерной ленточной обработке бревна с одновременным анализом дефектов. Таким образом можно получить изделия требуемого качества.

После удаления сучьев заготовка помещается на подающую станину распиловочного станка. Затем необходимо выполнить следующие действия.

- Удаление первичного горбыля. Выполняется до тех пор, пока ширина основания не составит 110-115 мм.

- Съем необрезной доски толщиной около 28 мм.

- Если количество дефектов на поверхности превышает требуемый уровень — выполняется разворот материала на 90°. При достаточно высоком качестве доски выполняется отрезание следующей.

- Повторение операции.

Подобная методика применима для обрабатывающих установок, у которых одна режущая поверхность или есть функция временного демонтажа остальных.

При достаточно большом количестве дефектов можно не откладывать заготовку, а выполнить ее обработку методом разворота на 180°.

Вышеописанная методика ленточной обработки может быть применена для создания любых конфигураций деревянных изделий. Зачастую область сердцевины используют для формирования бруса, а остальные части — для изготовления досок. Но могут быть исключения — все зависит от требуемой формы заготовок.

На качество работы влияет текущее состояние пилорамы, уровень заточки пил и скорость обработки. Эти факторы обязательно необходимо учитывать перед началом производственного процесса. В случае необходимости выполняется профилактика или ремонт оборудования.

В видеоматериале показана методика распиловки бревен на самодельной ленточной пилораме:

Распиленное бревно – это доски, брус, шпон и другие известные нам деревянные стройматериалы. Задача грамотной и эффективной распиловки стволов крайне актуальна при самостоятельной или промышленной заготовке леса, кроме того, знание основ поможет правильно выбрать пиломатериал.

Мы рассмотрим основные моменты, касающиеся этой темы, и расскажем, как правильно распилить бревно на ленточной пилораме.

Распил бревна на ленточной пилораме считается самым эффективным.

Настройка пилорамы

Для того чтобы работа на пилораме была эффективной, необходимо регулярно проверять и настраивать все важные механизмы оборудования.

В процессе эксплуатации необходимо контролировать следующие моменты:

- Натяжение полотна. Ленточную пилу рекомендуется использовать не более 2 часов непрерывно. При перегреве полотно снимают и оставляют отдыхать на 24 часа.

- Разводка пилы. Для получения качественного распила необходимо постоянно проверять этот параметр. Оптимальной считается разводка, когда соотношение опилок и воздуха между бревном и пилой составляет 3:1.

- Скорость работы пилорамы. Если пилить бревна с высокой скоростью получится более качественный срез, но при этом сокращается срок эксплуатации ленточной пилы. Лучше всего не превышать 1/2 допустимого значения.

- Для увеличения срока эксплуатации механизмов ленточной пилорамы необходимо использовать смазку для ленточных пил. Оптимальный состав включает в себя смазочное масло для бензопил и солярку в пропорции 1:1. Раствор наносится в небольших количествах на обе стороны полотна.

После проверки и наладки механизмов ленточной пилы приступают к подготовке древесины.

Инструмент для распила

Современная ленточная пилорама.

Заготовка леса производится с помощью специального инструмента. Для нормальной по сегодняшним меркам работы необходим специальный станок для распила бревен своими руками, который называется пилорама.

Пилорамы бывают двух типов: дисковые и ленточные. Дисковые используют циркулярные пилы и считаются менее эффективными, так как имеют большую толщину реза (от 6 до 9 мм), меньшую точность и глубину.

Ленточная пилорама оборудована иной системой: пила представляет собой ленту, надетую на вращающиеся ролики. Толщина реза составляет примерно 1.5 – 3 мм, что является достаточно экономным с точки зрения отхода на стружку.

Современные модели отличаются высокой точностью и производительностью работы, они автоматизированы и имеют кантовочный механизм для подъема и переворота бревен в случае круговой распиловки или пиления бруса.

С помощью бензопилы можно только распилить бревно пополам, однако если использовать специальную раму, то можно распустить полено на доски прямо в лесу.

Подготовка к работе

Перед началом работы рекомендуется отсортировать деревья, в зависимости от их назначения. Необходимо очистить их от грязи, удалить сучки и гвозди. Сортировка производится по следующим критериям:

- диаметр ствола;

- кривизна;

- количество сучков, различных дефектов;

- диаметр ядра.

Непосредственно перед распилом необходимо:

- Проверить качество креплений и соединений деталей.

- Проверить наличие заземления.

- Произвести смазку поверхностей, подверженных трению.

- Проверить правильность установки ленточной пилы.

- Проверить движение ленты на холостом и обратном ходу.

- При необходимости изменить стрелу пилы, передвинув ролик с левой стороны на 5-10 см.

Бревно, подготовленное таким образом к распиловке, устанавливают на раму и надежно закрепляют зажимами. Необходимо убедиться, что оно свободно перемещается между направляющими.

Как оптимизировать раскрой

Чтобы сделать выход пиломатериалов выше, процесс распила необходимо оптимизировать. Это касается в первую очередь тех заготовок, которые имеют значительную кривизну. Чтобы распилить кривой круглый лес, нужно выполнить ряд действий:

- Сначала для работы отбирается только подходящий лес. Если на оставшихся бревнах есть гниль, проростки, трещины на торцах, то необходимо провести отторцевание некоторых участков.

- Если во время работы обнаружена гнилая сердцевина, то можно ее аккуратно удалить, после чего распилить оставшуюся часть. Это позволит избежать больших потерь, получить доски с длиной от 1 м с необходимым качеством.

- Рекомендуется использовать бревна с большим диаметром, чтобы процент выхода был выше. Коэффициент может составлять 1,48-2,1, но все зависит от диаметра, качества кругляка, сортировки, оборудования. Для рамных цехов такой коэффициент составит 1,48-1,6, а для линий с фрезерным оборудованием — 1,6 для крупного леса. При диаметре кругляка от 12 см коэффициент может превысить отметку в 2,1.

Технология распила

При выборе технологии распиловки бревна на доски учитываются характеристики и размеры древесины. Существует три способа работы на ленточной пилораме:

- Пиление в развал. Дерево распиливают по прямой линии до конца без переворота. На выходе получают необрезные доски. Минусом является низкое качество полученного материала и большое количество отходов. Полученные доски необходимо дополнительно обрезать. В процессе эксплуатации есть большая вероятность их растрескивания.

- Пиление по кругу. После первого распила бревно переворачивается на другую грань. Обычно практикуют пять переворотов. Способ позволяет производить распиловку бревна по размерам с минимальным количеством отходов. В качестве минуса такого способа можно выделить низкую скорость производства.

- Пиление бруса. Основная часть распиловки бревна осуществляется по кругу. Центральная часть выпиливается в форме бруса. Для этих целей, как правило, используют самые большие бревна.

Технологический процесс распила включает в себя размер доски и поворот бревна.

Поворот бревна

После того как полотно пилорамы достигло отметки нужной высоты, ствол переворачивают. Непропиленный материал замеряется, делаются расчеты для его использования. Далее бревно поворачивают на 900 и повторяют замеры. При расчетах важно не забывать делать припуски на распил.

Первый пропил

Существует два варианта начала распила дерева в зависимости от выбранной грани:

- Начать пилить с самой плохой части. В этом случае не нужно учитывать наклон ствола. При распиливании этой грани получаются доски небольшой длины и большое количество необрезного материала.

- Начать пилить с самой лучшей части. В этом случае бревно необходимо установить таким образом, чтобы пила располагалась параллельно коре дерева.

Так как в первом варианте лучшая часть ствола скрыта, то при дальнейшей распиловке возможны погрешности. Этот способ больше подходит при работе с древесиной невысокого качества.

Переворот бревна

В процессе работы на пилораме бревно переворачивают согласно схеме раскроя. Переворот осуществляется двумя способами:

- Переворот на 180°, в этом случае получают необрезные доски.

- Переворот на 90°, дает необрезные и полуобрезные доски.

С помощью первого способа можно получить более широкие доски. Второй способ более удобен, так как под этим углом легче переворачивать бревно.

Понятие постава на распиловку круглого леса

Постав – это набор пил, зажимных и межпильных прокладок, установленных в пильную рамку, для получения пиломатриалов с заданными параметрами толщины.

Другими словами, постав – это план-схема распиловки однородного по качеству и размерам пиловочного сырья (бревен) на продукцию заданных пераметров и качества.

При распиловке вразвал постав реализуется цифровым рядом, показывающим толщину выпиливаемых досок в миллиметрах:

19-19-32-32-19-19.

Данный ряд цифр означает, что из центральной части бревна выпиливаются две доски толщиной 32 мм, а из боковых частей – четыре доски толщиной 19 мм.

При развале с брусовкой, например, постав записывают двумя рядами из цифр, для распиловки бревна (первый проход) и бруса (второй проход):

19-19-150-19-19 (первый проход);

19-32-40-40-32-19 (второй проход).

Как и в предыдущем примере, данные цифры означают, что на головном станке первого ряда, на котором распиливается бревно, получают один брус толщиной 150 мм и, соответственно, четыре необрезные доски по 19 мм (по две с каждой стороны), а на станке второго ряда распиливают полученный брус на доски толщиной 40, 32 и 19 мм.

При распиловке бревна на однопильных станках постав определяет порядрк раскроя.

Распространенные ошибки и способы исправления

В таблице ниже приведены наиболее часто встречающиеся сложности в работе и способы их устранения.

Ошибки при раскрое бревен на пилораме

| Возникшая ошибка | Причина ошибки |

| Во время работы происходит подъем пилы. На выходе получается искривленная доска | Слишком высокий угол заточки зубьев. Нужно уменьшить его на 4-5° |

| В работе пилы появляются нырки | Маленький угол заточки зубьев |

| Большое количество отходов в виде опилок при раскрое | Уровень разводки пилы выше нормы |

| При пропиле получается волнообразный разрез | Слишком маленькая разводка, либо плохо заточены зубья |

| Растрескивание задней кромки полотна пилорамы | Нужно откорректировать расстояние между задними валиками |

| Накат опилок на полотно пилорамы | Следует увеличить разводку зубьев |

| Накат опилок на поверхность зуба | Слабо заточены зубья |

Распиловка на ленточной пилораме является одним из важных этапов лесозаготовки. Качество полученной продукции напрямую зависит от выбранной схемы, организации работы и подготовки оборудования.

Способы пиления

В процессе распиловки нужно учитывать толщину доски, компенсацию конусности, переворот бревна. Пилить на ленточной пилораме мастера могут тремя способами.

Простое пиление

Бревно подлежит распилу до конца с получением необрезных досок, но переворот не производится. Метод простой и быстрый, но имеет недостатки. Полученные доски нужно затем обрезать с боков.

Пиломатериал выходит низкого качества с множеством отходов. Центральные доски легко растрескиваются, способ подходит для работы с низкосортной древесиной.

Круговое пиление

Сделав пропил, распиловщик переворачивает бревно на другую грань, и так по кругу до оставшейся центральной части. Для средних и высших сортов древесного сырья способ наилучший, но на отдельных пилорамах тяжело переворачивать бревно. Подходит для пилорам с гидравликой.

Пиление бруса

Начало распила производится по кругу, а центральная часть оставляется в виде определенных размеров бруса. Пиление бруса обеспечивает максимальную производительность пилорамы, способ используется для распиловки бревен среднего и низкого сорта.

Раскрой бревна в лесном производстве

Федеральное агентство по образованию сыктывкарский лесной институт – филиал

ГОУ ВПО Санкт-Петербургская государственная

лесотехническая академия имени С. М. Кирова

Кафедра технологии деревообрабатывающих производств

Курсовой проект

по дисциплине: Технология лесопильных и деревообрабатывающих производств

Раскрой бревна в лесном производстве

древесина раскрой бревно постава

Оглавление

Введение

1.Исходные данные

2.Пересчет объемов спецификации

3.Предварительный анализ возможности выполнения спецификации пиломатериалов по объемам и сечениям

4.Выделение из спецификации пиломатериалов основных досок и составление ведомости выбора толщины брусьев и диаметров бревен

5.Расчет поставов и определение объемного выхода

6.Составление плана пиловочного сырья

Заключение

Библиографический список

Введение

Древесина – один из наиболее распространенных материалов, используемых в различных отраслях народного хозяйства. Объёмы заготовок древесины в нашей стране составляют около 360 млн. м3 в год. Основным потребителем заготавливаемой древесины, как в мире, так и в России является лесопиление.

Раскрой пиловочного сырья является основной и важнейшей операцией технологического процесса лесопильного производства. От правильности раскроя зависит количество и качество полученных пиломатериалов.

Целью моей работы является расчёт поставов, для распиловки пиловочного сырья, составление плана раскроя бревен на пиломатериалы. Задачи работы – выполнить пересчет объемов спецификации, провести предварительный анализ возможности выполнения спецификации пиломатериалов по объемам и сечениям, выделить из спецификации пиломатериалов основных досок и составить ведомость выбора толщины брусьев и диаметров бревен, рассчитать поставы и определить объемный выход, составить план пиловочного сырья и графически изобразить постав выбранного диаметра бревна.

1. Исходные данные

Таблица. Спецификация пиломатериалов

| 250´32 | 35 |

| 225´40 | 25 |

| 200´32 | 20 |

| 175´40 | 40 |

| 150´40 | 15 |

| 125´40 | 15 |

| 100´25 | 10 |

| 75´25 | 15 |

| р/ш´22 | 20 |

| Итого, м3 | 195 |

Таблица 2 Спецификация пиловочного сырья

Диаметр бревен, смДлина бревен, мОбъем бревен, м3166302064024630286703267036678Итого, м3318

2. Пересчет объемов спецификации

Таблица 3.Ведомость определения количества досок, шт.

| Сечение досок, мм´мм | Объем пиломатериалов, м3 | Объем одной доски, м3 | Количество досок, шт. |

| 250´32 | 35 | 0,0480 | 729 |

| 225´40 | 25 | 0,0540 | 463 |

| 200´32 | 20 | 0,0384 | 521 |

| 175´40 | 40 | 0,0420 | 952 |

| 150´40 | 15 | 0,0360 | 417 |

| 125´40 | 15 | 0,0300 | 500 |

| 100´25 | 10 | 0,0150 | 667 |

| 75´25 | 15 | 0,01125 | 1333 |

| р/ш´22 | 20 | 0,01452 | 1377 |

| Итого, м3 | 195 |

Для разноширинных досок расчетную ширину принимаем равной 110 мм.

Объем одной доски вычисляется по следующей формуле:

где длину берем равной 6 метров.

Таблица 4 Ведомость определения количества бревен

| Диаметр бревен, см | Q, объем бревен по данным спецификации | q, объем данного бревна, м3 | m, количество бревен |

| 16 | 30 | 0,155 | 194 |

| 20 | 40 | 0,230 | 174 |

| 24 | 30 | 0,330 | 91 |

| 28 | 70 | 0,450 | 156 |

| 32 | 70 | 0,590 | 119 |

| 36 | 78 | 0,740 | 105 |

| Итого | 318 | 839 |

а) объем данного бревна, qопределим по ГОСТ 2708-75 приложения 4 [1, с.30]

б) количество бревен определим по формуле:

3. Предварительный анализ возможности выполнения спецификации пиломатериалов по объемам и сечениям

а) объем заданного сырья должен соответствовать объему пиломатериалов, заданных спецификацией:

Это условие выполнено, объем пиловочных бревен почти достаточен для выполнения заданного объема пиломатериалов.

б) должно быть справедливо неравенство

где a=0,64 – коэффициент, определяющий способ распиловки бревен

Средняя ширина пиломатериалов подсчитывается по формуле:

Средний диаметр бревен подсчитывается по формуле:

Итак, неравенство

справедливо, и коэффициент соответствует 100% — ной брусовке. Второе условие выполнено.

Результаты проведенного анализа, а также преимущества распиловки с брусовкой, считаем целесообразным в нашем случае пилить с брусовкой все бревна.

4. Выделение из спецификации пиломатериалов основных досок и составление ведомости выбора толщины брусьев и диаметров бревен

Выделяем из спецификации пиломатериалов основные доски поставов. К основным следует отнести все толстые доски от 32 мм и более. Ширины этих досок определят толщину бруса. По толщине бруса определяем расчетный диаметр бревна, заносим в графу 3, затем подбираем из спецификации бревен выгодные диаметры бревен и записываем в графу 4 табл. 5

Таблица 5 Ведомость выбора диаметров бревен

| Размер сечения досок, см´мм | Толщина бруса (Н) | Диаметр бревна, см | Примечания | |

| расчетный

d=1,4×Н |

принятый | |||

| 250´32 | 250 | 42-32 | 36 | Н=(0,6-0,8) |

| 225´40 | 225 | 38-28 | 32 или 28 | |

| 200´32 | 200 | 33-26 | 28 или 24 | |

| 175´40 | 175 | 30-22 | 24 или 28 | |

| 150´40 | 150 | 28-19 | 20 | |

| 125´40 | 125 | 21-16 | 16 |

5. Расчет поставов и определение объемного выхода

Составим поставы для распиливания бревен с брусовкой. Начнем с наиболее толстых и широких досок 32´250 мм. Из таблицы 5 известны толщина бруса в первом проходе 250 мм и диаметр бревна 36 см.

Первый проход

В середине бревна планируем брус 250 мм. Толщины досок за брусом следует выбрать из спецификации, стремясь выполнить спецификацию пиломатериалов, не нарушая правил составления поставов.

Набор толщин досок формулы постава первого прохода имеет вид:

22 25 250 25 22

1 1 1 1 1

Т.к. ставить в один постав и поставы одного диаметра доски с разностью толщин менее 5 мм нельзя, поэтому формула постава первого прохода примет вид:

25 250 25

2 1 2

Во втором проходе брус, полученный в первом проходе, делится на доски. Задача — получить как можно больше основных досок — 32´250 мм. Ответ на этот вопрос может дать ширина пласти бруса. Определить эту величину можно по графику-квадранту, зная диаметр бревна и расстояние от центра торца бревна до наружной пласти бруса. В графе 5 таблицы 7 эта величина составляет 253 мм. 253:32=7,9 шт, следовательно, 7 досок сечением 32´250 мм можно включить в постав второго прохода. С учетом требований спецификации и правил составления поставов формула постава второго прохода будет иметь вид

25 32 32 32 25

2 3 1 3 2

Составляем остальные поставы и сводим их в табл. 6.

Таблица 6.Таблица толщин досок поставов

| Номер постава | Диаметр бревна, см | Проход | Толщины досок в поставах |

| I | 36 | I | 25 250 25

21 2 |

| II | 25 32 25

27 2 |

||

| II | 32 | I | 2 2 2 25 2 2

21 2 |

| II | 25 40 25

25 2 |

||

| III | 32 | I | 2 2 2 00 2 2

31 3 |

| II | 2 2 32 2 2

26 2 |

||

| IV | 28 | I | 2 2 2 00 2 2

31 3 |

| II | 2 5 32 2 5

25 2 |

||

| V | 28 | I | 2 5 175 2 5

21 2 |

| II | 2 2 40 2 2

25 2 |

||

| VI | 24 | I | 2 2 175 2 2

21 2 |

| II | 2 5 40 2 5

23 2 |

||

| VII | 20 | I | 2 5 150 2 5

11 1 |

| II | 2 2 40 2 2

23 2 |

||

| VIII | 16 | I | 2 2 125 2 2

11 1 |

| II | 2 2 40 2 2

13 1 |

В процессе расчета поставов определяются ширины и длины досок, их объем и объемный выход пиломатериалов, если известны толщины досок, диаметры и длины досок.

Расчет поставов сводится в таблицах 7. При этом определение расхода ширины постава на одну доску (графа 3 таблицы 7) производится по таблице (приложение 3) [1, с. 30]. Определение ширины и длины досок выполняется с помощью графика-квадранта.

Расчет поставов следует выполнять одновременно с составлением плана раскроя пиловочного сырья (таблица 8).

Рассмотрим, как определить нужное количество бревен mдля выполнения спецификации пиломатериалов. Из одного бревна d= 36 см длиной 6 метров можно выпилить основных досок постава 250´32 — 7 шт. (табл. 6, второй проход, графа 2). По заданию (см. табл. 3) этих досок следует выпилить 729 штук, следовательно, бревен d= 36 см потребуется 729 / 7 = 105 шт.

Проверим, есть ли в наличии необходимое количество бревен. Возвращаемся к таблице 4 и видим, что бревен d= 36 см всего 105. Это значит, что доски 250´32 мм могут быть выпилены из бревен одного размера.

Подставим значение mи определим объем досок, выходящих из бревен данного диаметра с учетом количества раскраиваемых бревен, в данном случае — 105 шт.

Например, в первом проходе объем досок (32´250 мм), выходящих из одного бревна, составляет 0,366 м3, а из бревен 0,366´105=35,28 м3.

Данные для графы 9 таблицы 5 получаются в результате перемножения соответствующих данных графы 8 на число бревен m, в данном случае на 105. Проверкой правильности заполнения графы 9 может быть контрольное определение объемного выхода. Объемный выход в этом случае составит

Результат получился такой же, что и при определении выхода из одного бревна, следовательно:

1) действия в графе 9 произведены правильно и 2) объемный выход соответствует выходам, получаемым при раскрое подобных размеров бревен.

Полученные результаты после расчетов поставов бревен каждого диаметра сводятся в форму 4 (см. табл. 8, план раскроя бревен).

В результате раскроя бревен d= 36 см поставом с брусовкой получен выход (см. табл. 7). Пиломатериалы, полученные после раскроя, занесли в план раскроя (см. таблицу 8, первая и вторая строки). По этим результатам можно судить, какие сортименты из спецификации пиломатериалов уже выполнены, какие не выполнены и их следует учитывать при составлении следующих поставов.

Правильность выбора того или иного варианта проверяют после составления плана раскроя определением объемного и спецификационного выходов.

Выбирать следует такой вариант, который обеспечит больший объемный и спецификационный выход.

Таблица 7 Ведомость расчета поставов

| Исходные данные:

D= 36 см; L= 6 м; q= 0,74 м3; m = 105 шт. |

Схема постава: | |||||||

| 1 проход:

4,0) 25 25 250 25 25 (4,0 75 100 100 75 |

||||||||

| 2 проход:

4,5) 25 25 32 32 32 32 32 32 32 25 25 (4,5 75 100 250 250 250 250 250 250 250 100 75 |

||||||||

| Номинальная толщина доски, мм | Количество досок в поставе, шт. | Расход ширины постава на одну доску, мм | Расстояние от оси постава до наружной пласти доски, мм | Ширина доски | Длина доски, м | Объем досок данной толщины и ширины в м3, полученных из | ||

| расчетная | стандартная | одного бревна | парии бревен | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| ПЕРВЫЙ ПРОХОД | ||||||||

| 250 | 1 | 256,2 | 128,1 | 253 | — | — | — | — |

| 25 | 2 | 29,4 | 157,5 | 180 | 10 | 6 | 0,03 | 3,150 |

| 25 | 2 | 29,4 | 186,9 | 77,3 | 75 | 4 | 0,015 | 1,575 |

| ВТОРОЙ ПРОХОД | ||||||||

| 32 | 1 | 33,0 | 16,5 | 250 | 250 | 6 | 0,048 | 35,280 |

| 32 | 2 | 36,6 | 53,1 | 250 | 250 | 6 | 0,096 | |

| 32 | 2 | 36,6 | 89,7 | 250 | 250 | 6 | 0,096 | |

| 32 | 2 | 36,6 | 126,3 | 250 | 250 | 6 | 0,096 | |

| 25 | 2 | 29,4 | 155,7 | 163 | 100 | 6 | 0,03 | 3,150 |

| 25 | 2 | 29,4 | 185,1 | 77,3 | 75 | 4,5 | 0,017 | 1,785 |

| Итого: | 0,428 |

Объемный выход О (%):

Объем пиловочных бревен достаточен для выполнения заданного плана пиломатериалов 250´32 мм.

Таблица 7а Ведомость расчета поставов

| Исходные данные:

D= 32 см; L= 6 м; q= 0,59 м3; m = 93 шт. |

Схема постава: | |||||||

| 1 проход:

4,0) 22 22 225 22 22 (4,0 75 150 150 75 |

||||||||

| 2 проход:

1,0) 25 25 40 40 40 40 40 25 25 (1,0 75 100 225 225 225 225 225 100 75 |

||||||||

| Номинальная толщина доски, мм | Количество досок в поставе, шт. | Расход ширины постава на одну доску, мм | Расстояние от оси постава до наружной пласти доски, мм | Ширина доски | Длина доски, м | Объем досок данной толщины и ширины в м3, полученных из | ||

| расчетная | стандартная | одного бревна | парии бревен | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| ПЕРВЫЙ ПРОХОД | ||||||||

| 225 | 1 | 230,6 | 115,3 | 220 | — | — | — | — |

| 22 | 2 | 26,3 | 141,6 | 155 | 150 | 6 | 0,0396 | 3,683 |

| 22 | 2 | 26,3 | 167,9 | — | 75 | 4 | 0,0132 | 1,228 |

| ВТОРОЙ ПРОХОД | ||||||||

| 40 | 1 | 41,2 | 20,6 | 225 | 225 | 6 | 0,054 | 25,110 |

| 40 | 2 | 44,8 | 65,4 | 225 | 225 | 6 | 0,108 | |

| 40 | 2 | 44,8 | 110,2 | 225 | 225 | 6 | 0,108 | |

| 25 | 2 | 29,4 | 139,6 | 157 | 100 | 6 | 0,03 | 2,790 |

| 25 | 2 | 29,4 | 169,0 | — | 75 | 1 | 0,00375 | 0,349 |

| Итого: | 0,35655 |

Объем пиловочных бревен достаточен для выполнения заданного плана пиломатериалов размером 225´40, кроме того ещё остается бревен Æ 32 см – 34 штуки, которые мы можем использовать для раскроя, по данным ведомости диаметров бревен, пиломатериалов размером 200´32 мм.

Таблица 7б Ведомость расчета поставов

| Исходные данные:

D = 32 см; L = 6 м; q = 0,59 м3; m = 34 шт. |

Схема постава: |

| 1 проход:

1,5) 22 22 22 (1,5 75 75 |

|

| 2 проход: 5,0) 22 22 32 32 32 32 32 32 22 22 (5,0

75 175 200 200 200 200 200 200 175 75 |

| Номинальная толщина доски, мм | Количество досок в поставе, шт. | Расход ширины постава на одну доску, мм | Расстояние от оси постава до наружной пласти доски, мм | Ширина доски | Длина доски, м | Объем досок данной толщины и ширины в м3, полученных из | ||

| расчетная | стандартная | одного бревна | парии бревен | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 200 | 1 | 205,0 | 102,5 | 240 | — | — | — | — |

| 22 | 2 | 26,3 | 128,8 | 190 | 175 | 6 | 0,0462 | 1,571 |

| 22 | 2 | 26,3 | 155,1 | 90 | 75 | 6 | 0,0198 | 0,673 |

| 22 | 2 | 26,3 | 181,4 | — | 75 | 1,5 | 0,00495 | 0,168 |

| ВТОРОЙ ПРОХОД | ||||||||

| 32 | 2 | 34,8 | 34,8 | 200 | 200 | 6 | 0,0768 | 7,834 |

| 32 | 2 | 36,6 | 71,4 | 200 | 200 | 6 | 0,0768 | |

| 32 | 2 | 36,6 | 108,0 | 200 | 200 | 6 | 0,0768 | |

| 22 | 2 | 26,3 | 134,3 | 175 | 175 | 6 | 0,0462 | 1,571 |

| 22 | 2 | 26,3 | 160,6 | — | 75 | 5 | 0,0165 | 0,561 |

Объемный выход О (%):

Остаток объема пиловочных бревен Æ 32 см недостаточен для выполнения заданного плана пиломатериалов размером 200´32, кроме того надо ещё пиломатериалов 20 — 7,834=12,166 м3 (317 шт), для чего используем бревна Æ 28 см.

Таблица 7в Ведомость расчета поставов

| Исходные данные:

D= 28 см; L= 6 м; q= 0,45 м3; m = 64 шт. |

Схема постава: |

| 1 проход:

2,0) 22 22 200 22 22 (2,0 75 100 100 75 |

|

| 2 проход:

3,0) 25 25 32 32 32 32 32 25 25 (3,0 75 75 200 200 200 |

| Номинальная толщина доски, мм | Количество досок в поставе, шт. | Расход ширины постава на одну доску, мм | Расстояние от оси постава до наружной пласти доски, мм | Ширина доски | Длина доски, м | Объем досок данной толщины и ширины в м3, полученных из | ||

| расчетная | стандартная | одного бревна | парии бревен | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| ПЕРВЫЙ ПРОХОД | ||||||||

| 200 | 1 | 205 | 102,5 | 190 | — | — | — | — |

| 22 | 2 | 26,3 | 128,8 | 110 | 100 | 6 | 0,0264 | 1,689 |

| 22 | 2 | 26,3 | 155,1 | — | 75 | 2 | 0,0066 | 0,422 |

| ВТОРОЙ ПРОХОД | ||||||||

| 32 | 1 | 33,0 | 16,5 | 200 | 200 | 6 | 0,0384 | 12,288 |

| 32 | 2 | 36,6 | 53,1 | 200 | 200 | 6 | 0,0768 | |

| 32 | 2 | 36,6 | 89,7 | 200 | 200 | 6 | 0,0768 | |

| 25 | 2 | 29,4 | 119,1 | 145 | 75 | 6 | 0,0225 | 2,16 |

| 25 | 2 | 29,4 | 148,5 | — | 75 | 3 | 0,01125 | |

| Итого: | 0,25875 |

Объемный выход О (%):

Объем пиловочных бревен достаточен для выполнения заданного плана пиломатериалов размером 200´32, кроме того, ещё остается бревен Æ 28 см – 92 штуки, которые мы можем использовать для раскроя, по данным ведомости диаметров бревен, пиломатериалов размером 175´40 мм.

Таблица 7 — Ведомость расчета поставов

| Исходные данные:

D= 28 см; L= 6 м; q= 0,45 м3; m = 92 шт. |

Схема постава: |

| 1 проход:

4,5) 25 25 175 25 25 (4,5 75 75 75 75 |

|

| 2 проход:

1,0) 22 22 40 40 40 40 40 22 22 (1,0 75 75 175 175 175 |

| Номинальная толщина доски, мм | Количество досок в поставе, шт. | Расход ширины постава на одну доску, мм | Расстояние от оси постава до наружной пласти доски, мм | Ширина доски | Длина доски, м | Объем досок данной толщины и ширины в м3, полученных из | ||

| расчетная | стандартная | одного бревна | парии бревен | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| ПЕРВЫЙ ПРОХОД | ||||||||

| 175 | 1 | 179,4 | 89,7 | 212 | — | — | — | — |

| 25 | 2 | 29,4 | 119,7 | 142 | 75 | 6 | 0,0225 | 2,070 |

| 25 | 2 | 29,4 | 148,5 | — | 75 | 4,5 | 0,016875 | 1,553 |

| ВТОРОЙ ПРОХОД | ||||||||

| 40 | 1 | 41,2 | 20,6 | 175 | 175 | 6 | 0,042 | 19,32 |

| 40 | 2 | 44,8 | 65,4 | 175 | 175 | 6 | 0,084 | |

| 40 | 2 | 44,8 | 110,2 | 175 | 175 | 6 | 0,084 | |

| 22 | 2 | 26,3 | 136,5 | 77 | 75 | 6 | 0,0198 | 2,125 |

| 22 | 2 | 26,3 | 162,8 | — | 75 | 1 | 0,0033 | |

| Итого: | 0,272475 |

Объемный выход О (%):

Остаток объема пиловочных бревен Æ 28 см недостаточен для выполнения заданного плана пиломатериалов размером 175´40, кроме того надо ещё пиломатериалов 40 -19,32=20,68 м3 (492 шт), для чего используем бревна Æ 24 см.

Таблица 7

Ведомость расчета поставов

| Исходные данные:

D= 24 см; L= 6 м; q= 0,33 м3; m = 91 шт. |

Схема постава: |

| 1 проход:

1,05) 22 22 175 22 22 (1,0 75 75 75 75 |

|

| 2 проход:

4,0) 25 25 40 40 40 25 25 (4,0 75 100 175 175 175 100 75 |

| Номинальная толщина доски, мм | Количество досок в поставе, шт. | Расход ширины постава на одну доску, мм | Расстояние от оси постава до наружной пласти доски, мм | Ширина доски | Длина доски, м | Объем досок данной толщины и ширины в м3, полученных из | ||

| расчетная | стандартная | одного бревна | парии бревен | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| ПЕРВЫЙ ПРОХОД | ||||||||

| 175 | 1 | 179,4 | 89,7 | 160 | — | — | — | — |

| 22 | 2 | 26,3 | 116,0 | 45 | 75 | 6 | 0,0198 | 2,102 |

| 22 | 2 | 26,3 | 142,3 | — | 75 | 1 | 0,0033 | |

| ВТОРОЙ ПРОХОД | ||||||||

| 40 | 1 | 41,2 | 20,6 | 175 | 175 | 6 | 0,042 | 11,466 |

| 40 | 2 | 44,8 | 65,4 | 175 | 175 | 6 | 0,084 | |

| 25 | 2 | 29,4 | 94,8 | 145 | 100 | 6 | 0,030 | 2,730 |

| 25 | 2 | 29,4 | 124,2 | — | 75 | 4 | 0,015 | 1,365 |

| Итого: | 0,1941 |

Объемный выход О (%):

Объем пиловочных бревен Æ 24 см тоже недостаточен для выполнения заданного плана пиломатериалов размером 175´40, кроме того, надо ещё пиломатериалов 40 — 19,32 – 11,466=9,214 м3 (219 шт). По ведомости определения диаметров бревен (см. табл. 5) для данного размера пиломатериалов бревен диаметром 30-22 в наличии нет, следовательно, идет недовыполнение плана по основным доскам в размере 9,214 м3.

Таблица 7е Ведомость расчета поставов

| Исходные данные:

D= 20 см; L= 6 м; q= 0,23 м3; m = 139 шт. |

Схема постава: |

| 1 проход:

4,0) 22 150 22 (4,0 75 75 |

|

| 2 проход:

1,0) 22 22 40 40 40 22 22 (1,0 75 75 150 |

Таблица 7е Ведомость расчета поставов — продолжение

| Номинальная толщина доски, мм | Количество досок в поставе, шт. | Расход ширины постава на одну доску, мм | Расстояние от оси постава до наружной пласти доски, мм | Ширина доски | Длина доски, м | Объем досок данной толщины и ширины в м3, полученных из | ||

| расчетная | стандартная | одного бревна | парии бревен | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| ПЕРВЫЙ ПРОХОД | ||||||||

| 150 | 1 | 154,0 | 77,0 | 123 | — | — | — | — |

| 25 | 2 | 29,4 | 106,4 | — | 75 | 4 | 0,015 | 2,085 |

| ВТОРОЙ ПРОХОД | ||||||||

| 40 | 1 | 41,2 | 20,6 | 150 | 150 | 6 | 0,036 | 15,012 |

| 40 | 2 | 44,8 | 65,4 | 150 | 150 | 6 | 0,072 | |

| 22 | 2 | 26,3 | 91,7 | 90 | 75 | 6 | 0,0198 | |

| 22 | 2 | 26,3 | 118,0 | — | 75 | 1 | 0,0033 | 3,211 |

| Итого: | 0,1461 |

Объемный выход О (%):

Объем пиловочных бревен достаточен для выполнения заданного плана пиломатериалов размером 150´40, кроме того ещё остается бревен Æ 20 см – 35 шт.

Таблица 7ж Ведомость расчета поставов

| Исходные данные:

D= 16 см; L= 6 м; q= 0,155 м3; m = 167 шт. |

Схема постава: |

| 1 проход:

3,0) 22 150 22 (3,0 75 75 |

|

| 2 проход:

2,0) 22 40 40 40 22 (2,0 75 125 125 125 75 |

| Номинальная толщина доски, мм | Количество досок в поставе, шт. | Расход ширины постава на одну доску, мм | Расстояние от оси постава до наружной пласти доски, мм | Ширина доски | Длина доски, м | Объем досок данной толщины и ширины в м3, полученных из | ||

| расчетная | стандартная | одного бревна | парии бревен | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| ПЕРВЫЙ ПРОХОД | ||||||||

| 125 | 1 | 128,4 | 64,2 | 152 | — | — | — | — |

| 22 | 2 | 26,3 | 90,5 | — | 75 | 3 | 0,0099 | 1,653 |

| ВТОРОЙ ПРОХОД | ||||||||

| 40 | 1 | 41,2 | 20,6 | 125 | 125 | 6 | 0,03 | 15,030 |

| 40 | 2 | 44,8 | 65,4 | 125 | 125 | 6 | 0,06 | |

| 22 | 2 | 26,3 | 91,7 | — | 75 | 2 | 0,0066 | 1,1020 |

| Итого: | 0,1065 |

Объемный выход О (%):

Объем пиловочных бревен достаточен для выполнения заданного плана пиломатериалов размером 125´40, кроме того ещё остается бревен Æ 16 см – 27 шт.

6. Составление плана пиловочного сырья

Таблица 8 План раскроя пиловочного сырья

| Размеры основных досок,

мм´мм |

Объем одной доски, м3 | Задано количество досок | Необходимое сырье | Поставы | Задано сечений | Всего, м3 | ||||||||||||

| диаметр бревна, см. | количество бревен, шт. | объем одного бревна, м3 | всего, м3 | 250´32 | 225´40 | 200´32 | 175´40 | 150´40 | 125´40 | 100´25 | 75´25 | р/ш´22 | ||||||

| Задано м3 | ||||||||||||||||||

| м3 | шт. | 35 | 25 | 20 | 40 | 15 | 15 | 10 | 15 | 20 | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| 250´32 | 0,480 | 35 | 729 | 36 | 105 | 0,740 | 77,7 | 1 | 4,0) 25 25 250 25 25 (4,0

75 100 100 75 |

3,150 | 1,575 | 4,725 | ||||||

| 2 | 4,5) 25 25 32 32 32 32 32 32 32 25 25 (4,5

75 100 250 250 250 250 250 250 250 100 75 |

35,280 | 3,150 | 1,785 | 40,215 | |||||||||||||

| 32 | 119 | 0,590 | 70,21 | |||||||||||||||

| 225´40 | 0,0540 | 25 | 463 | 93 | 1а) | 4,0) 22 22 225 22 22 (4,0

75 150 150 75 |

4,9111 | 4,911 | ||||||||||

| 2а) | 1,0) 25 25 40 40 40 40 40 25 25 (1,0

75 100 225 225 225 225 225 100 75 |

25,110 | 2,790 | 0,349 | 28,249 | |||||||||||||

| 200´32 | 0,0384 | 20 | 521 | 26 | 1б) | 1,5) 22 22 22 (1,5

75 75 |

2,412 | 2,412 | ||||||||||

| 5,0) 22 22 32 32 32 32 32 32 22 22 (5,0

75 175 200 200 200 200 200 200 175 75 |

7,834 | 2,132 | 9,966 | |||||||||||||||

| 28 | 156 | 0,45 | 70,2 | |||||||||||||||

| 200´32 | 64 | 1а) | 2,0) 22 22 200 22 22 (2,0

75 100 100 75 |

2,111 | 2,111 | |||||||||||||

| 2а) | 3,0) 25 25 32 32 32 32 32 25 25 (3,0

75 75 200 200 200 |

12,288 | 2,160 | 14,448 | ||||||||||||||

| 175´40 | 0,0420 | 40 | 952 | 92 | 1б) | 4,5) 25 25 175 25 25 (4,5

75 75 75 75 |

3,623 | 3,623 | ||||||||||

| 2б) | 1,0) 22 22 40 40 40 40 40 22 22 (1,0

75 75 175 175 175 |

19,320 | 2,125 | 21,445 | ||||||||||||||

| 175´40 | 24 | 91 | 0,33 | 30,03 | 1 | 1,05) 22 22 175 22 22 (1,0

75 75 75 75 |

2,102 | 2,102 | ||||||||||

| 2 | 4,0) 25 25 40 40 40 25 25 (4,0

75 100 175 175 175 100 75 |

11,466 | 2,730 | 1,365 | 15,561 | |||||||||||||

| 150´40 | 0,0360 | 15 | 417 | 20 | 139 | 0,23 | 31,97 | 1 | 4,0) 22 150 22 (4,0

75 75 |

2,085 | 2,085 | |||||||

| 2 | 1,0) 22 22 40 40 40 22 22 (1,0

75 75 150 |

15,012 | 3,211 | 18,233 | ||||||||||||||

| 125´40 | 0,0300 | 15 | 500 | 16 | 167 | 0,155 | 25,88 | 1 | 3,0) 22 150 22 (3,0

75 75 |

1,653 | 1,653 | |||||||

| 2 | 2,0) 22 40 40 40 22 (2,0

75 125 125 125 75 |

15,030 | 1,102 | 16,132 | ||||||||||||||

| 305,99 | ||||||||||||||||||

| Выполнено | 35,280 | 25,110 | 20,122 | 30,786 | 15,012 | 15,030 | 11,82 | 12,942 | 21,759 | 187,861 | ||||||||

| Перевыполнено | 0,280 | 0,110 | 0,122 | 0,120 | 0,030 | 1,82 | 1,759 | 4,241 | ||||||||||

| Недовыполнено | 9,214 | 2,188 | 11,402 |

Заключение

Контроль за выполнением разработанного плана раскроя позволит избежать значительных недопилов и перепилов отдельных размеров заданных пиломатериалов, что обеспечит выполнение спецификационного задания. Работа в соответствии с правильно разработанным планом раскроя исключает необходимость применения невыгодных поставов из неподходящего сырья, что часто имеет место при работе без плана раскроя или при отсутствии учета и контроля за его выполнением.

Итак, анализируя составленный план раскроя, можно сделать следующие выводы:

— объемный выход О (%) составляет 61,39 %, что удовлетворяет желаемым результатам,

— спецификационный выход, как видно из табл. 8, в пределах допустимого, по перевыполнению и недовыполнению соответственно 97,83 % и 94, 15 %.

На недовыполнение плана, смотрим таблицу 8, повлияло недостаток сырья для пиломатериалов сечением 175´40, по которым мы отстали по спецификации на 9,214 м3, что составляет около 23 % при норме 10 % от запланированного. В целом по остальным пиломатериалам особых отклонений от спецификации не наблюдается.

Библиографический список

1.Коршунов, А. Н. Технология деревообрабатывающих производств [Текст] : методические указания / А.Н. Коршунов, В.Н. Плюснин. – Л. : ЛТА, 1986. – 33 с.

2.Песоцкий, А. Н. Лесопильное производство. [Текст] / А.Н. Песоцкий. – М.: Лесная промышленность, 1970. – 432 с.

Выход пиломатериала

Чтобы выход пиломатериала был оптимальным, необходимо учитывать многочисленные условия. Для правильно вычисления можно рассмотреть пример выхода круглого леса. Данные получены на реальном опыте специалистов и на показателях пилорам. Это дает возможность сравнить процентное соотношение, вычислять оптимальные средние числа.

У хвойных пород возможен следующий выход:

- Для необрезной доски и прочих необрезных материалов во время распиловки выход составит 70%. Это число полученного материала при обработке, количество отходов будет равно 30%.

- Для обрезного материала при использовании пилорам на 63, 65, 75 будет меньший выход пиломатериалов, всего в районе 45%. У ленточных пилорам выход обычно составляет до 55-60% готового материала. Если применять средства по повышению эффективности, то можно достигнуть и 70%, хотя для этого требуется большой опыт работы.

- С дисковой пилорамы можно получить пиломатериал в количестве 70-75%, хотя при использовании методов повышения эффективности вполне может быть и 80-75%. Но необходим опыт работы.

Согласно ГОСТ 8486-86, для сорта 0-3 процент выхода, не учитывая сортировку, составляет примерно 70%.

Еще 30% может оставляться на отбраковку готового материала. Отбракованный материал не выбрасывается, он используется для изготовления других видов пиломатериалов, которые допускают наличие определенного брака.

У круглого леса лиственных пород наблюдается другой процент выхода:

- У необрезного материала — 60%.

- У обрезного — до 35-40%, так как кривизна исходного леса лиственных пород обычно большая.

Выход можно и повысить, для этого применяется дополнительное оборудование. Это может быть специальный многопильный станок, станок для обрезания кромок, подгорбыльный станок. В таком случае получится выход пиломатериала увеличить примерно на 20%. Приведенный процент дается на основании данных по получению доски сорта 0-4. При сортировке сортов 0-1 процент получения пиломатериала равен 10%. Чтобы получить куб готового обрезного материала из лиственных пород, необходимо на распил пустить 10 кубов исходного круглого леса.

Выход пиломатериалов из круглого леса может быть различным. Все зависит от исходной породы древесины, используемой пилорамы. Специальные меры по увеличению эффективности позволяют получить больший процент, чем это возможно, но для этого следует иметь определенный опыт работы.

Для обработки бревен на ленточной пилораме необходимо придерживаться принятой технологии. Таким образом можно получить максимальное количество качественных материалов — досок и бруса. Но предварительно следует ознакомиться с основными правилами раскроя.

Содержание

-

- Программа Pi2 раскроя бревна на доски одной заданной ширины и толщины.

- Особенности переработки древесины

- Оборудование для раскроя и особенности его применения

- Основные способы продольной распиловки

- Особенности поперечного раскроя

- Способы выполнения поперечного раскроя

- Вывод

- Как рассчитать бревно

- Во-первых.

- Во-вторых.

- Возможные ошибки

- 2 комментариев к записи « Как правильно распилить бревно на ленточной пилораме »

Новый посетитель

Зарегистрированный посетитель Руководство пользователя

Подробное описание функций программ раскроя бревна.

| Pi2 |  |

Программа Pi2 раскроя бревна на доски одной заданной ширины и толщины.

Выполнение Pi2 дает следующий результат:

1. Технологические карты раскроя бревен.

2. Повышение производительности пиления на 10-15%.

3. Сокращение зависимости производительности и качества пиления от человеческого фактора.

Возможны „обратные“ вычисления: пользователь указывает только размеры доски, а программа предлагает (рассчитывает) минимальный размер бревна, которое нужно для производства этой доски. Вы можете сортировать бревна в зависимости от размера досок.

Чтобы выбрать лучший раскрой (наибольшая выработка), выполните множество расчетов. Отчет вычисления представлен в Excel. Удобно импортировать данные в свою систему учета.

Pitago (Питаго) – умный помощник инженера.

Точка обзола* – это расстояние в метрах считая от толстого конца бревна, начиная с которого в направлении тонкого конца из-за сбежности бревен появляется обзол.

Pitago – полностью онлайн решение, вы можете использовать его на любом устройстве, включая мобильные телефоны и планшеты.

В этой статье мы расскажем о том, как выполняется раскрой бревна на ленточной пилораме. Кроме того, мы рассмотрим, каковы критерии подбора того или иного способа обработки древесины и как это влияет на характеристики готовых пиломатериалов.

Способы раскроя бревен для получения различных пиломатериалов разрабатывались и совершенствовались с давних пор, так как это единственная возможность получить из цельного ствола дерева обрезную доску, брус и прочие категории аналогичных изделий.

Пример того, что можно получить из обычного бревна

С давних пор по сей день способы обработки древесины эволюционировали, а кроме того, появилось новое более производительное оборудование, позволяющее получить необходимые пиломатериалы быстро и с минимальным количеством производственных отходов.

Особенности переработки древесины

Карта раскроя для автоматизированной обработки древесины

Инструкция обработки сырья и получения пилопродукции состоит из целого ряда технологических операций, включая продольный раскрой бревен, торцовку пиломатериалов и обрезку по ширине, сортировку по типоразмерам, сортировку по качеству изготовления, сушку и складирование.

Каждый из перечисленных этапов важен с точки зрения качества готовой продукции. Но, именно раскрой является наиболее трудоёмким и ответственным этапом, в ходе которого формируются основные характеристики готовых пиломатериалов.

Схема нарезки, распространённой пилопродукции

Составление плана раскроя бревен на пиломатериалы (выбор подходящего способа переработки) зависит от породы древесины, от типоразмеров сырья, от степени влажности, от плотности и твердости и от многих других факторов. Разумеется, способ переработки сырья в немалой степени определяется исходя из уровня технической оснащенности предприятия.

Рассмотрим, какое оборудование применяется для промышленной распиловки древесины и какие способы актуальны для каждой категории этого оборудования.

Оборудование для раскроя и особенности его применения

Пример обработки древесины групповыми циркулярными пилами

Для продольного раскроя бревен применяются следующие категории оборудования:

- Одиночные ленточные или круглые (циркулярные) пилы – традиционное решение, используемое с давних пор.

- Группа рамных пил — более прогрессивное решение, которое позволяет существенно повысить производительность переработки сырья без ущерба для качества готовой продукции.

Рассмотрим подробнее особенности применения перечисленных категорий оборудования.

- Индивидуальная распиловка — это метод, при котором применяются одиночные пилы. В этом случае за один проход пилы удается получить только один рез. Поэтому древесный ствол целиком удается раскроить за несколько проходов.

Важно: Преимуществом индивидуальной распиловки является независимость каждого последующего реза от предыдущего.

То есть, распиловка может осуществляться в разных плоскостях.

В итоге появляется возможность более рационально использовать те или иные свойства разных частей бревна.

В то же время этот метод малопроизводителен, а потому не пригоден для применения в условиях крупных деревообрабатывающих предприятий.

- Групповая распиловка — это технологический процесс, в ходе которого используется группа рамных пил.

Преимуществом данного метода является то, что бревно разделывается полностью за один проход. За счет этого экономится время и, как следствие, удешевляется продукция. Но нужно помнить, что групповая распиловка выполняется в одной плоскости.

На сегодняшний день наибольшее распространение получили следующие категории оборудования для групповой распиловки:

- узко-просветные вертикальные рамы, станки с круглыми пилами, фрезернопильные станки (диаметр перерабатываемого сырья от 14 до 22 см).

- средне-просветные вертикальные рамы (диаметр от 24 до 48 см)

- широко-просветные вертикальные рамы, двойные и четверные агрегаты ленточнопильного типа (диаметр перерабатываемого сырья свыше 50 см).

Основные способы продольной распиловки

Так выглядит таблица раскроя бревна на ленточной пилораме

Итак, теперь, когда мы рассмотрели актуальные методы переработки древесного сырья посредством специального оборудования, рассмотрим особенности реализации этих способов.

В современной деревообрабатывающей промышленности используются следующие способы раскроя:

- «Вразвал» — способ распиловки бревен, при котором плоскости реза параллельны в отношении друг друга. В соответствии с расположением пиломатериалов в бревне, различается сердцевинная доска или брус; центральные доски, одна из плоскостей которых проходит по продольной оси бревна; боковые доски.

На фото ствол дерева, установленный в станок для продольной резки

Важно: Данный способ переработки древесного сырья считается самым простым и наименее трудоемким.

Но нужно учесть, что готовые деревянные доски необрезные, а потому дополнительно придётся выполнить поперечный разрез бревна.

- «С брусовкой» — способ позволяет получить брус с двумя кантами. Остаток бревна пилится на необрезные боковые доски и обапол. То есть, раскрой выполняется не в один, а в два прохода. Более того, тип пил, используемых для первого и второго прохода различается как по числу режущих поверхностей, так и по их направлению.

Режущая кромка ленточной пилы

Оборудование, на котором изготавливается брус, называется станком первого ряда, а оборудование, посредством которого брус разделывается на отдельные доски, называется станком второго ряда.

- Способ «секторный» , в ходе которого бревно раскраивается на отдельные секторы, из которых впоследствии изготавливаются доски.

Распиловка по такому способу выполняется в один проход, когда режущие инструменты идут последовательно или в несколько проходов, когда на начальном этапе получаются продольные секторы, а на последующих этапах эти секторы делятся на пиломатериалы.

Секторный способ актуален для изготовления пиломатериалов радиальной и тангенциальной распиловки. В соответствии с диаметром бревна и требуемыми размерами заготовки распиловка выполняется только на четвертины или на четвертины с последующей нарезкой на сектора меньшего размера.

К недостаткам этого способа можно отнести трудоёмкость, так как карта раскроя бревна составляется индивидуально. Кроме того, при переработке древесного сырья получается большое количество отходов. - Сегментный способ предполагает распиливание ствола на продольные сегменты, которые, в свою очередь, разделываются на доски требуемого размера.

- Сегментно-развальный способ предполагает одновременное изготовление сегментов и распиливание их на пиломатериалы требуемой величины за один проход

- Сегментно-брусовый способ , при котором одновременно происходит выпиливание боковых сегментов, тогда как из средней (центральной) части получается двухкантный брус.

Способ предполагает раскрой в два прохода. Во время первого прохода бревно разделяется на брус и боковые сегменты. Во время второго прохода сегменты делятся на менее широкие доски. - Круговая распиловка предполагает обработку бревна, при которой доски отпиливаются последовательно. В ходе обработки заготовка вращается вокруг своей оси, после того как отпиливается очередная доска.

За счет трудоемкости и индивидуального подхода, круговая распиловка в промышленных масштабах практически не применяется. - Агрегатный способ предполагает предварительное проведение фрезеровки деревянного бревна, после чего полученный брус с квадратным сечением разрезается на необходимое количество досок. В ходе фрезеровки образуется большое количество технологической щепы, которая, в свою очередь, применяется для изготовления древесностружечных или древесноволокнистых плит.

Особенности поперечного раскроя

Наиболее распространённая конфигурация торцовочных станков

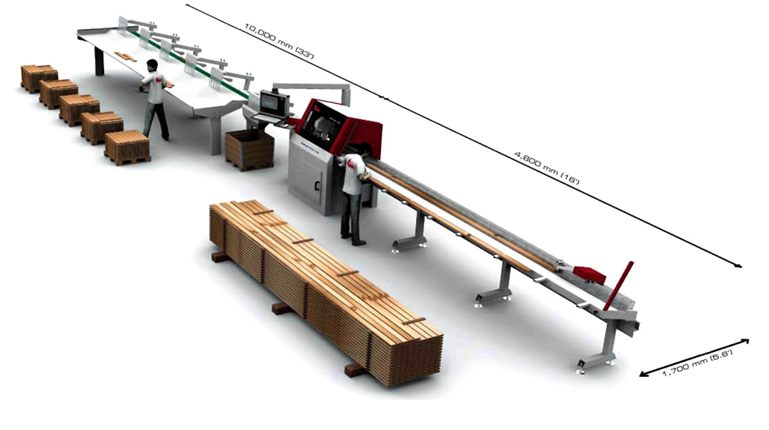

Поперечный срез бревна называется торцеванием и выполняется специальными циркулярными пилами. Несмотря на то, что цена пиломатериалов возрастает за счет проведения торцевания, этот этап является обязательным в ходе промышленной переработки древесины. Поперечный раскрой выполняется по окончании продольной распиловки бревна.

Пиломатериалы, по окончании сушки, зачастую имеют простые, поперечные и волнообразные искривления. Такие деформации своими руками с трудом подвергаются выправлению. Чтобы уменьшить степень деформации пиломатериалов, выполняется торцевание, в ходе которого часть древесины, подвергшейся искривлению, просто срезается.

Автоматизированная линия по обрезке пиломатериалов

Для выполнения этих работ применяется торцовочный станок в виде рамы с пилой с нижним расположением. В ходе поперечной резки образуются технологические отходы, которые могут быть переработаны в щепу и применены для изготовления древесностружечных плит. Расположение реза определяется в соответствии с типом сортамента и с учетом дефектов обрабатываемых пиломатериалов.

Способы выполнения поперечного раскроя

Торцовочный станок в промышленном цеху

В настоящее время отечественными и зарубежными производителями изготавливается широкий ассортимент торцовочных станков.

В соответствии с комплектацией оборудования и степенью его автоматизации, могут выполняться несколько вариантов торцевания:

- Торцевание брусьев и досок в штабеле при заданной постоянной длине . Этот вариант применяется при изготовлении различных столярных изделий (двери, окна, лестницы и т.д.), клееного бруса и конструктивных элементов для деревянного домостроения.

- Торцевание досок с разной длиной . В ходе этого технологического процесса доски подаются к рабочему инструменту, где автоматически измеряются. Далее блок управления подбирает оптимальное сочетание заготовок, которые можно обрезать за один проход в соответствии с заданной спецификацией.

- Торцевание с удалением дефектов при переменной длине готовой продукции . Данная комплектация оборудования позволяет минимизировать объем сучков, гнили, пигментных пятен и механических деформаций за счет обрезания проблемных участков с торца заготовки.

Такой вариант повсеместно применяется при изготовлении мебельных фасадов, где допускается склеивание ламелей для получения цельной плиты. Выбор такого варианта торцовки позволяет сократить до минимума объём производственных отходов и таким образом удешевить себестоимость готового продукта. - Торцевание с удалением дефектов при фиксированных типоразмерах готовых изделий . В этом случае все заготовки обрезаются на одинаковую длину в соответствии со спецификацией.

Учитывая особенности технологического процесса, следует отметить, что продукция, полученная таким образом, является наиболее дорогостоящей, так как остаётся большое количество отходов.

Вывод

Теперь мы имеем общее представление о том, как и с использованием какого оборудования выполняется промышленная обработка древесины. Остались вопросы, требующие пояснений? В таком случае рекомендуем посмотреть видео в этой статье.

Ваша ленточная пилорама установлена и произведены все необходимые настройки? Значит пора приступить непосредственно к самому процессу распиловки. Для того, чтобы получить действительно качественный материал, необходимо правильно установить бревно и зафиксировать его специальными зажимами.

Далее необходимо рассчитать, в зависимости от диаметра бревна, примерное количество материала, которое можно получить с данного бревна.

От правильного расчёта количества и типа материала, который Вы хотите получить с этого бревна, также зависит качество.

Набравшись в дальнейшем опыта, будет достаточно одного взгляда на бревно, и Вы уже будете знать, сколько и какого материала можно с него получить. Научитесь безошибочно определять, где находится вершина, а где комлевая часть бревна. Комлевая часть, как правило, больше по диаметру, чем вершина. И это в значительной части влияет на толщину горбыля.

Как рассчитать бревно

Итак, Вы замерили диаметр бревна, а замеряется оно с вершины. Рассчитываем согласно диаметру примерное количество материала и приступаем к дальнейшим действиям.

Во-первых.

Обращаем внимание на все изгибы и выпуклости бревна — идеально ровный ствол встречается редко. Поэтому стараемся повернуть его так, чтобы получить с него как можно меньше отходов, таких как горбыль. Когда бревно уложено и зафиксировано, стоит убедиться, что оно свободно проходит между направляющими роликами.

Выставьте на линейке пилорамы размер по диаметру, и к этому размеру добавьте наибольшую высоту выпуклости бревна. Это та выпуклость, которая находится выше, чем диаметр вершины или самой узкой части бревна.

С помощью обычной рулетки произведите замер высоты самой высокой части, и от этого размера начинаете отсчёт размеров необходимого материала, с учётом размера на пропил, который составляет от 2 до 5 мм.

Во-вторых.

Как только ширина пропила достигает необходимого размера, и остаток высоты бревна дошёл до получения нужного размера, его переворачивают. То есть если Вы пилите брус к примеру на 150, то и ширина пропила и высота остатка бревна должны соответствовать этому значению, даже быть больше, с учётом снятия горбыля.

Далее нам известен конечный размер материала, который необходимо получить, и мы его получим.

Для этого, после переворота бревна, начинайте расчёт от конечного размера до полного использования высоты бревна, но при этом не забывайте учитывать размер пропила, который как нам уже известно составляет от 2 до 5 мм.

К примеру — у Вас на эстакаде бревно, которое вы срезали до размера в 260 мм. Перевернем бревно и продолжим.

Конечный результат, которого мы хотим добиться — лафет, толщиной 150 мм. Далее, нехитрым способом сосчитав, что 260 мм-150 мм=110 мм. Мы получаем целых 110 мм толщины дополнительного материала. И именно его необходимо правильно рассчитать.

Берём этот дополнительный размер и высчитываем, для получения плахи, которая имеет размер 50 мм, 110-50=60, не забываем пропил, а у нас он составляет 2 мм, 60-2=58 мм, затем тесины, равной 25 мм, 58-25-2=31 мм, подгорбыльник 20 мм, 31-20-2=9 мм.

Как видите, из наших расчётов, получается 9 мм горбыль, 20 мм подгорбыльник, 25 мм тесина и 50 мм плаха. А конечный размер составит 150 мм.

Возможные ошибки

Как видите ничего сложного здесь нет. Частенько неопытные пилорамщики допускают ошибку в расчётах, когда начинают отсчёт от нуля. К примеру, если конечный размер материала 150 мм, то нет необходимости к нему добавлять 2 мм на пропил, иначе выйдет так 150 + 2 = 152. Такой ошибки быть не должно, пропил высчитывается только между материалом, к примеру 50 мм доска и 150 мм лафет, получаем как описано выше, 150 + 50 + 2 =202 мм.

При необходимости получить обрезной материал поворачиваем бревно на 90 градусов и производим те же манипуляции, которые описаны выше.

Вот Вы и распилили своё первое бревно, посмотрите на качество материала и точность размеров. Убедитесь в правильности своих расчётов. Главной ошибкой при расчётах бывает то, что забывают учитывать размер пропила. Старайтесь учесть этот факт. И не допускать таких ошибок.

В дальнейшем, когда наберётесь опыта, расчёт у Вас будет происходить автоматом в голове, достаточно будет взглянуть на бревно.

Мы уверены, что всё у Вас получится, желаем успеха в труде.

2 комментариев к записи « Как правильно распилить бревно на ленточной пилораме »

Берём этот дополнительный размер и высчитываем, для получения плахи, которая имеет размер 50 мм, 110-50=60, не забываем пропил, а у нас он составляет 2 мм, 60-2=58 мм, затем тесины, равной 25 мм, 58-25-2=31 мм, подгорбыльник 20 мм, 31-20-2=8 мм.

Как видите, из наших расчётов, получается 8 мм горбыль, 20 мм подгорбыльник, 25 мм тесина и 50 мм плаха. А конечный размер составит 150 мм.

Извините у вас тут ошибочка . Горбыль не 8 мм получается а 9 мм

Hi my friend! I want to say that this article is awesome, great written and come with almost all

significant infos. I would like to see extra posts like this .